無洗浄活性樹脂組成物及び表面実装技術

【課題】1)表面実装技術において、フラックスの洗浄工程を不要とし、製造コストの削減、生産性の向上を達成する。

2)硬化後の塗布樹脂層に気泡やボイド等が全く生じず、製品の信頼性を向上する。

3)硬化後の塗布樹脂層を、非常に熱的安定なものとし、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生させない。

4)アンダーフィル樹脂の充填を容易にし、その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性を向上させる。

【解決手段】室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物を用いる。

2)硬化後の塗布樹脂層に気泡やボイド等が全く生じず、製品の信頼性を向上する。

3)硬化後の塗布樹脂層を、非常に熱的安定なものとし、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生させない。

4)アンダーフィル樹脂の充填を容易にし、その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性を向上させる。

【解決手段】室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、Flip Chip実装等に有用な活性樹脂組成物、及びこの活性樹脂組成物を用いた表面実装技術に関する。

【背景技術】

【0002】

従来、表面実装部品、例えばBGA部品の表面実装は、プリント配線板表面へのフラックス塗布→プリント配線板上へのBGA部品搭載→リフロー半田付け→フラックスの洗浄・除去→プリント配線板とBGA部品の間隙へのアンダーフィル樹脂の充填・硬化、という工程により行われる。フラックスとしては、ロジンのようなカルボン酸基を持った化合物を活性剤として含有するものが知られる(特許文献1、請求項2)。

【0003】

ところで、近年、BGA部品は、高機能化のため複数のチップが搭載されており、次第にボディサイズは大きくなる傾向にある。

【0004】

しかしながら、BGA部品のボディサイズが大きくなると、フラックスを洗浄・除去する際、BGA部品自体が洗浄の障害となり、未除去のフラックス(フラックス残渣)が発生することがある。その結果、後工程のアンダーフィル樹脂の加熱硬化時に、フラックス残渣中の活性剤成分が腐食反応を惹き起こす、といった問題があった。

【0005】

一方、活性剤の活性力が低く腐食原因となりにくい無洗浄(洗浄の必要が無い)フラックスも知られている(特許文献2)。しかし、無洗浄フラックスを用いた場合、アンダーフィル樹脂の加熱硬化時に、今度は無洗浄フラックス自体が分解ガスを発生し、BGA部品を破壊してしまう、という問題がある。

【0006】

更に、BGA部品のボディサイズが大きくなると、アンダーフィル樹脂を充填する際、BGA部品の接合部が充填の障害となってくる。特に、プリント配線板表面上に表面凹凸(回路の凹凸、ソルダーレジストの凹凸等)があるときは、凹凸部の隅々にまで完全にアンダーフィル樹脂を充填できず、ボイドや未充填空隙が生じることがある。その結果、製品の品質・信頼性等が著しく低下する。更に、このようなボイド等が見逃され、後工程のアンダーフィル樹脂の硬化が行われた場合、もはや製品のリペアは不可能となり、廃棄するしかなく、歩留まりは低下する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−152936号公報

【特許文献2】特開2002−237676号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、下記のような効果を奏することができる活性樹脂組成物を提供することを目的とする。

【0009】

1)表面実装技術において、フラックスの洗浄工程が不要であり、製造コストの削減、及び生産性の向上を可能とする。

【0010】

2)硬化後の塗布樹脂層には気泡やボイド等が全く存在せず、製品の信頼性を向上できる。

【0011】

3)硬化後の塗布樹脂層は、非常に熱的安定であり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。

【0012】

4)アンダーフィル樹脂の充填を容易にする。その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性を向上できる。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

【0014】

即ち、本願第1発明は、室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物、を提供する。

【0015】

本願第2発明は、プリント配線板上の少なくとも半田表面に本願第1発明の活性樹脂組成物を塗布し、表面実装部品をプリント配線板上に搭載し、リフロー半田付けを行い、塗布樹脂層を加熱硬化することを特徴とする表面実装技術、を提供する。

【0016】

本願第3発明は、表面実装部品をプリント配線板上に搭載する前に、塗布樹脂層を乾燥及び/又は軟化点以上且つ硬化反応開始温度未満に加熱することを特徴とする本願第2発明の表面実装技術、を提供する。

【0017】

本願第4発明は、塗布樹脂層を加熱硬化した後、アンダーフィル樹脂を充填・硬化することを特徴とする本願第2発明又は第3発明の表面実装技術、を提供する。

【発明の効果】

【0018】

本願に係る活性樹脂組成物を用いることにより、下記のような効果を奏することができる。

【0019】

1)表面実装技術において、フラックスの洗浄工程が不要となり、製造コストの削減、及び生産性の向上が可能となる。

【0020】

2)硬化後の塗布樹脂層には気泡やボイド等が全く存在せず、製品の信頼性が向上する。

【0021】

3)硬化後の塗布樹脂層は、非常に熱的安定であり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。

【0022】

4)アンダーフィル樹脂の充填が、容易になる。その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性が向上する。

【図面の簡単な説明】

【0023】

【図1】実施例にて用いたプリント配線板の平面図(A)、及びa−a’切断断面図(B)である。

【0024】

【図2】実施例にて用いたBGA部品の底面図(A)、及びa−a’切断断面図(B)である。

【0025】

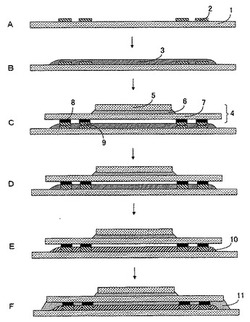

【図3】本願の表面実装技術を説明するための工程断面図である。

【発明を実施するための形態】

【0026】

以下、本願発明の最良の実施形態を詳述する。

本願の活性樹脂組成物には、室温にて固体状のエポキシ樹脂を含有する。エポキシ樹脂は、マトリックス樹脂としての機能を有する。また、エポキシ樹脂は、硬化反応時に後述の活性剤とも反応し、活性剤を失活させる機能を有する。これに拠り、硬化後の塗布樹脂層は、非常に熱的安定となり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。エポキシ樹脂の軟化点としては、例えば70〜150(特に80〜100)℃が好ましい。具体的には、エポキシ樹脂としては、クレゾールノボラック型エポキシ樹脂、ジシクロペンタジエン系エポキシ樹脂、ビフェニル系エポキシ樹脂、ビスフェノールA型固形エポキシ樹脂、固形の脂環式エポキシ樹脂等が挙げられる。

【0027】

本願の活性樹脂組成物には、カルボン酸化合物を含有する。カルボン酸化合物は、活性剤としての機能を有する。具体的には、カルボン酸化合物としては、p−ヒドロキシ安息香酸、ジヒドロキシ安息香酸、フェニル酢酸、アビエチン酸類、スチレンマレイン酸樹脂等の共重合体、アクリル酸共重合体等が挙げられる。

【0028】

本願の活性樹脂組成物には、硬化剤を含有する。硬化剤の硬化反応開始温度としては、150℃以上(好ましくは160〜200℃)である。このように高温反応性の硬化剤を用いることにより、短時間の加熱では硬化反応は起きず、従ってリフロー時であっても活性樹脂組成物が硬化するのを防ぐことができる。具体的には、硬化剤としては、ジシアンジアミド等が挙げられる。

【0029】

本願の活性樹脂組成物には、溶剤を含有する。溶剤の沸点は、硬化反応開始温度未満、特に150〜200℃が好ましい。具体的には、溶剤としては、グリコールエーテル類、エチレングリコールエーテルエステル類、プロピレングリコールエーテルエステル類、N−メチルピロリドン等が挙げられる。

【0030】

本願の活性樹脂組成物には、その他添加剤として、ポリジメチルシロキサン等の消泡剤、シランカップリング剤、アエロジル等を含有してもよい。

【0031】

本願の活性樹脂組成物の組成において、固体状のエポキシ樹脂100重量部に対し、各成分を、以下のとおり、それぞれ含有する。即ち、カルボン酸化合物1〜10(好ましくは2〜5)重量部、硬化剤1〜30(好ましくは2〜7)重量部、及び溶剤10〜300(好ましくは30〜100)重量部、含有する。

【0032】

以下、本願の表面実装技術を、図面を用い、説明する。本願の表面実装技術においては、先ずプリント配線板(図3A,1)上の少なくとも半田(図3A,2)表面に本願の活性樹脂組成物(図3B,3)を塗布する。具体的には、プリント配線板の全表面又はパッド部のみに塗布してもよい。更に、接合相手の表面実装部品(図3C,4)の少なくとも半田(図3C,9)表面に塗布していてよい。具体的には、表面実装部品の全表面又はバンプ部のみに塗布してもよい。塗布樹脂層の層厚は、通常10〜50μmである。

【0033】

次いで、必要に応じ、塗布樹脂層(図3B,3)を乾燥し、溶剤を除去する。乾燥後の塗布樹脂層は、通常、タックフリーの塗膜となる。乾燥条件としては、例えば80〜120℃、10〜30分間であってよい。

【0034】

次いで、塗布樹脂層を、エポキシ樹脂の軟化点以上且つ硬化反応開始温度未満に加熱するのが好ましい。これにより、塗布樹脂層は、通常、タック性が発現し、表面実装部品を実装し易くなる。加熱条件としては、例えば80〜130℃、1〜10分間であってよい。

【0035】

尚、塗布樹脂層(図3B,3)の乾燥と上記軟化点以上の加熱は、何れか一方又は両方を行ってもよいし、行わなくてもよい。行う場合、何れを先に行ってもよいし、又は同時に行ってもよい。

【0036】

次いで、表面実装部品(図3C,4)をプリント配線板上に搭載する。本願発明は、大型の表面実装部品、例えば50mm角以上のものでも用いることができる。表面実装部品としては、具体的にはパッケージ部品(BGA部品、CSP部品、MCM部品、IPM部品、IGBT部品等)、半導体チップ等が挙げられる。

【0037】

次いで、リフロー半田付けを行う(図3D)。リフロー条件としては、例えば240〜300℃、1〜10分間であってよい。この際、前述のとおり、塗布樹脂層は、硬化反応が起こらない。しかも、この際、塗布樹脂層中の気泡やボイド、水分等は気体として、塗布樹脂層外に排出される。その結果、硬化後の塗布樹脂層には、気泡やボイド等が全く存在しなくなる。

【0038】

次いで、塗布樹脂層を加熱硬化する(図3E)。加熱硬化条件としては、例えば150〜200℃、1〜4時間であってよい。この際、活性剤としてのカルボン酸化合物は、エポキシ樹脂と反応して、活性力を失う。従って、腐食などによる信頼性を低下させる原因は無くなる。

【0039】

上記のようにして形成された硬化膜(硬化後の塗布樹脂層)(図3E,10)により、プリント配線板表面上の凹凸が或る程度、吸収(平坦化)され、後のアンダーフィルの充填が容易になる。

【0040】

その後、パッケージ化等、必要に応じ、アンダーフィル樹脂(図3F,11)を充填・硬化する。具体的には、プリント配線板と表面実装部品との間隙へアンダーフィル樹脂を充填・硬化する。

【実施例】

【0041】

以下、本願発明を、実施例にて具体的に説明する。

・実施例1

先ず、下記組成の均一なペースト状活性樹脂組成物を調製した。

組成)クレゾールノボラック型エポキシ樹脂(軟化点94℃)100重量部、p−ヒドロキシ安息香酸4重量部、ジシアンジアミド5重量部、プロピレングリコールメチルエーテルアセテート50重量部。

【0042】

100mm角のプリント配線板[パッドピッチ0.6mm、パッド径0.3mm](図1)表面に、上記ペースト状活性樹脂組成物をスクリーン印刷にて塗布した。このプリント配線板を100℃、20分間、加熱し、塗布樹脂層を乾燥した。室温に冷却したプリント配線板の塗布樹脂層は、タック性の無い固体であり、表面の鉛筆硬度はHBであった。

【0043】

次に、上記プリント配線板を120℃に加熱すると、塗布樹脂層は軟化し、タック性が発現した。そして、70mm角のBGA部品[バンプピッチ0.6mm、バンプ径0.3mm](図2)をマウンターでプリント配線板上に設置した。BGA部品をマウントしたプリント配線板を、260℃に設定したリフロー装置を通過させ、半田付けを行った。

【0044】

尚、上記BGA部品を半田付けしたプリント配線板を冷却すると塗布樹脂層は表面の鉛筆硬度がHBの固体であったが、再度120℃に加熱を行ったところ、再び軟化し、タック性が発現した。

【0045】

その後、上記BGA部品を半田付けしたプリント配線板を190℃、2時間加熱し塗布樹脂層を硬化させた。硬化後の塗布樹脂層は、表面の鉛筆硬度が8Hであり、完全に硬化していた。

【0046】

尚、上記のようにして製造したプリント配線板の一部については、BGA部品を物理的に剥がし、硬化した塗布樹脂層を20倍の拡大鏡で観察したところ、気泡や水分によるボイドは確認されなかった。

【0047】

残余のプリント配線板について、アンダーフィル樹脂を充填し、150℃、60分間、加熱し、アンダーフィル樹脂を硬化させた。こうして、BGA部品を実装した製品を完成させた。完成した製品をX線で観察したところ、アンダーフィル樹脂は完全に充填されており、気泡やボイドは全く無かった。

【符号の説明】

【0048】

1,7 プリント配線板

2 パッド半田

3 活性樹脂組成物(塗布樹脂層)

4 表面実装部品(BGA部品)

5 ベアチップ

6,11 アンダーフィル樹脂

8 回路

9 バンプ半田

10 硬化後の塗布樹脂層

【技術分野】

【0001】

本願発明は、Flip Chip実装等に有用な活性樹脂組成物、及びこの活性樹脂組成物を用いた表面実装技術に関する。

【背景技術】

【0002】

従来、表面実装部品、例えばBGA部品の表面実装は、プリント配線板表面へのフラックス塗布→プリント配線板上へのBGA部品搭載→リフロー半田付け→フラックスの洗浄・除去→プリント配線板とBGA部品の間隙へのアンダーフィル樹脂の充填・硬化、という工程により行われる。フラックスとしては、ロジンのようなカルボン酸基を持った化合物を活性剤として含有するものが知られる(特許文献1、請求項2)。

【0003】

ところで、近年、BGA部品は、高機能化のため複数のチップが搭載されており、次第にボディサイズは大きくなる傾向にある。

【0004】

しかしながら、BGA部品のボディサイズが大きくなると、フラックスを洗浄・除去する際、BGA部品自体が洗浄の障害となり、未除去のフラックス(フラックス残渣)が発生することがある。その結果、後工程のアンダーフィル樹脂の加熱硬化時に、フラックス残渣中の活性剤成分が腐食反応を惹き起こす、といった問題があった。

【0005】

一方、活性剤の活性力が低く腐食原因となりにくい無洗浄(洗浄の必要が無い)フラックスも知られている(特許文献2)。しかし、無洗浄フラックスを用いた場合、アンダーフィル樹脂の加熱硬化時に、今度は無洗浄フラックス自体が分解ガスを発生し、BGA部品を破壊してしまう、という問題がある。

【0006】

更に、BGA部品のボディサイズが大きくなると、アンダーフィル樹脂を充填する際、BGA部品の接合部が充填の障害となってくる。特に、プリント配線板表面上に表面凹凸(回路の凹凸、ソルダーレジストの凹凸等)があるときは、凹凸部の隅々にまで完全にアンダーフィル樹脂を充填できず、ボイドや未充填空隙が生じることがある。その結果、製品の品質・信頼性等が著しく低下する。更に、このようなボイド等が見逃され、後工程のアンダーフィル樹脂の硬化が行われた場合、もはや製品のリペアは不可能となり、廃棄するしかなく、歩留まりは低下する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−152936号公報

【特許文献2】特開2002−237676号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、下記のような効果を奏することができる活性樹脂組成物を提供することを目的とする。

【0009】

1)表面実装技術において、フラックスの洗浄工程が不要であり、製造コストの削減、及び生産性の向上を可能とする。

【0010】

2)硬化後の塗布樹脂層には気泡やボイド等が全く存在せず、製品の信頼性を向上できる。

【0011】

3)硬化後の塗布樹脂層は、非常に熱的安定であり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。

【0012】

4)アンダーフィル樹脂の充填を容易にする。その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性を向上できる。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本願発明者が鋭意、検討した結果、以下の本願発明を成すに到った。

【0014】

即ち、本願第1発明は、室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物、を提供する。

【0015】

本願第2発明は、プリント配線板上の少なくとも半田表面に本願第1発明の活性樹脂組成物を塗布し、表面実装部品をプリント配線板上に搭載し、リフロー半田付けを行い、塗布樹脂層を加熱硬化することを特徴とする表面実装技術、を提供する。

【0016】

本願第3発明は、表面実装部品をプリント配線板上に搭載する前に、塗布樹脂層を乾燥及び/又は軟化点以上且つ硬化反応開始温度未満に加熱することを特徴とする本願第2発明の表面実装技術、を提供する。

【0017】

本願第4発明は、塗布樹脂層を加熱硬化した後、アンダーフィル樹脂を充填・硬化することを特徴とする本願第2発明又は第3発明の表面実装技術、を提供する。

【発明の効果】

【0018】

本願に係る活性樹脂組成物を用いることにより、下記のような効果を奏することができる。

【0019】

1)表面実装技術において、フラックスの洗浄工程が不要となり、製造コストの削減、及び生産性の向上が可能となる。

【0020】

2)硬化後の塗布樹脂層には気泡やボイド等が全く存在せず、製品の信頼性が向上する。

【0021】

3)硬化後の塗布樹脂層は、非常に熱的安定であり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。

【0022】

4)アンダーフィル樹脂の充填が、容易になる。その結果、大型のBGA部品を実装した場合でも、アンダーフィル樹脂の充填硬化部に気泡、ボイド、その他未充填空隙が生じず、確実な接合(接着)ができ、製品の信頼性が向上する。

【図面の簡単な説明】

【0023】

【図1】実施例にて用いたプリント配線板の平面図(A)、及びa−a’切断断面図(B)である。

【0024】

【図2】実施例にて用いたBGA部品の底面図(A)、及びa−a’切断断面図(B)である。

【0025】

【図3】本願の表面実装技術を説明するための工程断面図である。

【発明を実施するための形態】

【0026】

以下、本願発明の最良の実施形態を詳述する。

本願の活性樹脂組成物には、室温にて固体状のエポキシ樹脂を含有する。エポキシ樹脂は、マトリックス樹脂としての機能を有する。また、エポキシ樹脂は、硬化反応時に後述の活性剤とも反応し、活性剤を失活させる機能を有する。これに拠り、硬化後の塗布樹脂層は、非常に熱的安定となり、加熱時(例えば、アンダーフィル樹脂の加熱硬化時)、腐食反応や分解ガスを発生することがない。エポキシ樹脂の軟化点としては、例えば70〜150(特に80〜100)℃が好ましい。具体的には、エポキシ樹脂としては、クレゾールノボラック型エポキシ樹脂、ジシクロペンタジエン系エポキシ樹脂、ビフェニル系エポキシ樹脂、ビスフェノールA型固形エポキシ樹脂、固形の脂環式エポキシ樹脂等が挙げられる。

【0027】

本願の活性樹脂組成物には、カルボン酸化合物を含有する。カルボン酸化合物は、活性剤としての機能を有する。具体的には、カルボン酸化合物としては、p−ヒドロキシ安息香酸、ジヒドロキシ安息香酸、フェニル酢酸、アビエチン酸類、スチレンマレイン酸樹脂等の共重合体、アクリル酸共重合体等が挙げられる。

【0028】

本願の活性樹脂組成物には、硬化剤を含有する。硬化剤の硬化反応開始温度としては、150℃以上(好ましくは160〜200℃)である。このように高温反応性の硬化剤を用いることにより、短時間の加熱では硬化反応は起きず、従ってリフロー時であっても活性樹脂組成物が硬化するのを防ぐことができる。具体的には、硬化剤としては、ジシアンジアミド等が挙げられる。

【0029】

本願の活性樹脂組成物には、溶剤を含有する。溶剤の沸点は、硬化反応開始温度未満、特に150〜200℃が好ましい。具体的には、溶剤としては、グリコールエーテル類、エチレングリコールエーテルエステル類、プロピレングリコールエーテルエステル類、N−メチルピロリドン等が挙げられる。

【0030】

本願の活性樹脂組成物には、その他添加剤として、ポリジメチルシロキサン等の消泡剤、シランカップリング剤、アエロジル等を含有してもよい。

【0031】

本願の活性樹脂組成物の組成において、固体状のエポキシ樹脂100重量部に対し、各成分を、以下のとおり、それぞれ含有する。即ち、カルボン酸化合物1〜10(好ましくは2〜5)重量部、硬化剤1〜30(好ましくは2〜7)重量部、及び溶剤10〜300(好ましくは30〜100)重量部、含有する。

【0032】

以下、本願の表面実装技術を、図面を用い、説明する。本願の表面実装技術においては、先ずプリント配線板(図3A,1)上の少なくとも半田(図3A,2)表面に本願の活性樹脂組成物(図3B,3)を塗布する。具体的には、プリント配線板の全表面又はパッド部のみに塗布してもよい。更に、接合相手の表面実装部品(図3C,4)の少なくとも半田(図3C,9)表面に塗布していてよい。具体的には、表面実装部品の全表面又はバンプ部のみに塗布してもよい。塗布樹脂層の層厚は、通常10〜50μmである。

【0033】

次いで、必要に応じ、塗布樹脂層(図3B,3)を乾燥し、溶剤を除去する。乾燥後の塗布樹脂層は、通常、タックフリーの塗膜となる。乾燥条件としては、例えば80〜120℃、10〜30分間であってよい。

【0034】

次いで、塗布樹脂層を、エポキシ樹脂の軟化点以上且つ硬化反応開始温度未満に加熱するのが好ましい。これにより、塗布樹脂層は、通常、タック性が発現し、表面実装部品を実装し易くなる。加熱条件としては、例えば80〜130℃、1〜10分間であってよい。

【0035】

尚、塗布樹脂層(図3B,3)の乾燥と上記軟化点以上の加熱は、何れか一方又は両方を行ってもよいし、行わなくてもよい。行う場合、何れを先に行ってもよいし、又は同時に行ってもよい。

【0036】

次いで、表面実装部品(図3C,4)をプリント配線板上に搭載する。本願発明は、大型の表面実装部品、例えば50mm角以上のものでも用いることができる。表面実装部品としては、具体的にはパッケージ部品(BGA部品、CSP部品、MCM部品、IPM部品、IGBT部品等)、半導体チップ等が挙げられる。

【0037】

次いで、リフロー半田付けを行う(図3D)。リフロー条件としては、例えば240〜300℃、1〜10分間であってよい。この際、前述のとおり、塗布樹脂層は、硬化反応が起こらない。しかも、この際、塗布樹脂層中の気泡やボイド、水分等は気体として、塗布樹脂層外に排出される。その結果、硬化後の塗布樹脂層には、気泡やボイド等が全く存在しなくなる。

【0038】

次いで、塗布樹脂層を加熱硬化する(図3E)。加熱硬化条件としては、例えば150〜200℃、1〜4時間であってよい。この際、活性剤としてのカルボン酸化合物は、エポキシ樹脂と反応して、活性力を失う。従って、腐食などによる信頼性を低下させる原因は無くなる。

【0039】

上記のようにして形成された硬化膜(硬化後の塗布樹脂層)(図3E,10)により、プリント配線板表面上の凹凸が或る程度、吸収(平坦化)され、後のアンダーフィルの充填が容易になる。

【0040】

その後、パッケージ化等、必要に応じ、アンダーフィル樹脂(図3F,11)を充填・硬化する。具体的には、プリント配線板と表面実装部品との間隙へアンダーフィル樹脂を充填・硬化する。

【実施例】

【0041】

以下、本願発明を、実施例にて具体的に説明する。

・実施例1

先ず、下記組成の均一なペースト状活性樹脂組成物を調製した。

組成)クレゾールノボラック型エポキシ樹脂(軟化点94℃)100重量部、p−ヒドロキシ安息香酸4重量部、ジシアンジアミド5重量部、プロピレングリコールメチルエーテルアセテート50重量部。

【0042】

100mm角のプリント配線板[パッドピッチ0.6mm、パッド径0.3mm](図1)表面に、上記ペースト状活性樹脂組成物をスクリーン印刷にて塗布した。このプリント配線板を100℃、20分間、加熱し、塗布樹脂層を乾燥した。室温に冷却したプリント配線板の塗布樹脂層は、タック性の無い固体であり、表面の鉛筆硬度はHBであった。

【0043】

次に、上記プリント配線板を120℃に加熱すると、塗布樹脂層は軟化し、タック性が発現した。そして、70mm角のBGA部品[バンプピッチ0.6mm、バンプ径0.3mm](図2)をマウンターでプリント配線板上に設置した。BGA部品をマウントしたプリント配線板を、260℃に設定したリフロー装置を通過させ、半田付けを行った。

【0044】

尚、上記BGA部品を半田付けしたプリント配線板を冷却すると塗布樹脂層は表面の鉛筆硬度がHBの固体であったが、再度120℃に加熱を行ったところ、再び軟化し、タック性が発現した。

【0045】

その後、上記BGA部品を半田付けしたプリント配線板を190℃、2時間加熱し塗布樹脂層を硬化させた。硬化後の塗布樹脂層は、表面の鉛筆硬度が8Hであり、完全に硬化していた。

【0046】

尚、上記のようにして製造したプリント配線板の一部については、BGA部品を物理的に剥がし、硬化した塗布樹脂層を20倍の拡大鏡で観察したところ、気泡や水分によるボイドは確認されなかった。

【0047】

残余のプリント配線板について、アンダーフィル樹脂を充填し、150℃、60分間、加熱し、アンダーフィル樹脂を硬化させた。こうして、BGA部品を実装した製品を完成させた。完成した製品をX線で観察したところ、アンダーフィル樹脂は完全に充填されており、気泡やボイドは全く無かった。

【符号の説明】

【0048】

1,7 プリント配線板

2 パッド半田

3 活性樹脂組成物(塗布樹脂層)

4 表面実装部品(BGA部品)

5 ベアチップ

6,11 アンダーフィル樹脂

8 回路

9 バンプ半田

10 硬化後の塗布樹脂層

【特許請求の範囲】

【請求項1】

室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物。

【請求項2】

プリント配線板上の少なくとも半田表面に請求項1に記載の活性樹脂組成物を塗布し、表面実装部品をプリント配線板上に搭載し、リフロー半田付けを行い、塗布樹脂層を加熱硬化することを特徴とする表面実装技術。

【請求項3】

表面実装部品をプリント配線板上に搭載する前に、塗布樹脂層を乾燥及び/又は軟化点以上且つ硬化反応開始温度未満に加熱することを特徴とする請求項2に記載の表面実装技術。

【請求項4】

塗布樹脂層を加熱硬化した後、アンダーフィル樹脂を充填・硬化することを特徴とする請求項2又は3に記載の表面実装技術。

【請求項1】

室温にて固体状のエポキシ樹脂100重量部に対しそれぞれ、カルボン酸化合物1〜10重量部、硬化反応開始温度150℃以上の硬化剤1〜30重量部、及び溶剤10〜300重量部を含有することを特徴とする活性樹脂組成物。

【請求項2】

プリント配線板上の少なくとも半田表面に請求項1に記載の活性樹脂組成物を塗布し、表面実装部品をプリント配線板上に搭載し、リフロー半田付けを行い、塗布樹脂層を加熱硬化することを特徴とする表面実装技術。

【請求項3】

表面実装部品をプリント配線板上に搭載する前に、塗布樹脂層を乾燥及び/又は軟化点以上且つ硬化反応開始温度未満に加熱することを特徴とする請求項2に記載の表面実装技術。

【請求項4】

塗布樹脂層を加熱硬化した後、アンダーフィル樹脂を充填・硬化することを特徴とする請求項2又は3に記載の表面実装技術。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−52201(P2011−52201A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2010−56668(P2010−56668)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(591028980)山栄化学株式会社 (45)

【Fターム(参考)】

[ Back to top ]