無潤滑摺動部材

【課題】無潤滑で用いられるPTFE系ファブリックライナーを摺動面に有する摺動部材において、軽量であり、かつ、摺動の際に、摩擦抵抗が少なく、PTFE系ファブリックライナーの摩耗や摺動による表面傷が発生し難く、長期に亘って摺動しても初期性能が維持される長寿命な無潤滑摺動部材を提供する。

【解決手段】互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料とした無潤滑摺動部材。

【解決手段】互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料とした無潤滑摺動部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無潤滑摺動部材に係り、特に、長期に亘って摺動しても初期性能が維持され、摩耗が少ない無潤滑摺動部材に関する。

【背景技術】

【0002】

航空機分野等において用いられる摺動部材には、軽量化および高耐久性が求められており、そのような摺動部材として、無潤滑で用いられる無潤滑摺動部材が知られている。

【0003】

公知の無潤滑摺動部材として、ポリテトラフルオロエチレン(以下、PTFEと略称する場合がある)系ファブリックライナーを有する無潤滑摺動部材が知られている。この無潤滑摺動部材は、PTFE系ファブリックライナーを熱硬化性接着剤により基材の表面に貼り付けた部材と、PTFE系ファブリックライナー面と対向して接する相手材とを組み合わせたものである。

【0004】

PTFE系ファブリックライナーを有する摺動部材においては、長期間の使用中に相手材表面に傷等の損傷が生じる。そのメカニズムについては十分解明されていないが、その損傷の程度が許容範囲を超えるとPTFE系ファブリックライナー自身の破壊が生じて動摩擦係数の増加により、球面軸受においてはトルクが不安定化し、その後ライナー自身の摩滅の進行により短期間で摺動部材として機能しなくなり、寿命に至る。

【0005】

そのため、より長い寿命を達成できるPTFE系ファブリックライナー面と接する相手材の選択が課題となっており、このような相手材として従来、ステンレス、チタン合金、あるいはそれらに表面処理を施したものが用いられている。

【0006】

特に、航空宇宙、深海探査、化学プラントなどの諸分野で使用されているチタン合金は、比強度が高く、耐食性に優れているため、PTFE系ファブリックライナー面と接する相手材としても好適であると考えられている。

【0007】

例えば、このような相手材としてチタン合金を用いた例として、PTFE系ファブリックライナーを凹球面状のすべり面に有する外部保持具と、凸球面状のすべり面にTiAlN化合物の薄膜層を有する内部保持具とからなる球面軸受が開示されている(例えば、特許文献1参照)。

【0008】

しかしながら、相手材にTiAlN化合物をコーティングしたチタン合金を用いた場合でも、航空機分野等で使用するには、PTFE系ファブリックライナーからの損傷に長期間耐えるには必ずしも十分とはいえなかった。

【0009】

また、比強度に優れた他のチタン合金複合材料として、炭素と反応して炭化物を生成するSi、Cr、Tiなどの元素およびその炭化物を含む層で被覆されたカーボンナノチューブ(以下、CNTと略称する場合がある)がチタン合金の結晶粒内に分散されていることを特徴とするチタン合金複合材料が開示されている(例えば、特許文献2参照)。

【0010】

このようなチタン合金複合材料は、炭化物を含む層で被覆されたCNTをチタン合金粉末表面に固定させた後、その粉末を加熱して焼結させることによって得ることができ、引張強度、ヤング率、靭性、硬さなどの機械的強度が従来のチタン合金よりも優れているとされている。しかしながら、その摺動特性はよく知られていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−30492号公報

【特許文献2】特開2007−70697号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記状況に鑑みてなされたものであり、無潤滑で用いられるPTFE系ファブリックライナーを摺動面に有する摺動部材において、軽量であり、かつ、摺動の際に、摩擦抵抗が少なく、PTFE系ファブリックライナーの摩耗や摺動による表面傷が発生し難く、長期に亘って摺動しても初期性能が維持される長寿命な無潤滑摺動部材を提供することを目的としている。

【課題を解決するための手段】

【0013】

発明者らは、PTFE系ファブリックライナーに対する摺動特性について鋭意研究した結果、PTFE系ファブリックライナーが摺動する際の相手材としてβリッチα+βチタン合金にCNTを添加したチタン合金複合材料を用いると極めて低い動摩擦係数を示し、長時間の連続摺動に耐えうることを突き止めた。

【0014】

すなわち、本発明の無潤滑摺動部材は、互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料としたことを特徴としている。

【0015】

本発明においては、チタン合金に炭化タングステンのナノ粒子がさらに添加されていることを好ましい態様としている。

【0016】

また、本発明においては、チタン合金がβリッチα+βチタン合金であることを好ましい態様としている。

さらに、本発明においては、チタン合金複合材料に時効処理が施されていることを好ましい態様としている。

【0017】

本発明においては、一方の摺動面がポリテトラフルオロエチレン系ファブリックライナーを円筒状の内周面または外周面に固着して形成された摺動面であり、前記他方の摺動面が円筒状の外周面または内周面であることを好ましい態様としている。

【0018】

本発明においては、無潤滑摺動部材が、ポリテトラフルオロエチレン系ファブリックライナーを内周面に固着して形成した凹球面状の第1の摺動面を有する第1の部材と、この第1の部材によって保持され且つ第1の摺動面と接触しながら相対的に滑り運動を行うことが可能なチタン合金複合材料からなる凸球面状の第2の摺動面を有する第2の部材とを有する無潤滑球面滑り軸受であることを好ましい態様としている。

【発明の効果】

【0019】

本発明の複合材料の母材のチタン合金は軽量、高強度で耐食性に優れており、粉末冶金法と熱間塑性加工法を組み合わせた特殊な製造プロセスによりCNTおよびCNTと母材チタンとの反応で生じた微細な炭化チタン球状粒子がマトリックス中に分散することで材料自体に優れた機械的特性が付与される。さらに、適切な時効処理によって母材硬さを高めることが可能である。また、第2相粒子として炭化タングステン(WC)やダイヤモンドのナノ粒子を微量添加して強度・硬さをさらに高めることも可能である。そのため、特段に本複合材料に対して表面硬化処理を施さなくてもPTFE系ファブリックライナーとの組み合わせによって軽量、長寿命な摺動部材を得ることができる。

【図面の簡単な説明】

【0020】

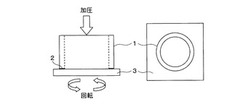

【図1】実施例1における試験方法を示す模式図である。

【図2】本発明の開発材および比較材における摩耗試験結果を示すグラフである。

【図3】本発明の開発材および比較材における摩耗試験結果を示すグラフである。

【図4】摩耗試験後の試験片(CNTチタン合金複合材料)の摺動面状態を示す光学顕微鏡写真であり、(a)はディスクの研削方向に直交方向、(b)は研削方向に平行方向、(c)はリングである。

【図5】摩耗試験後の試験片(DHA1)の摺動面状態を示す光学顕微鏡写真であり、(a)はディスクの研削方向に直交方向、(b)は研削方向に平行方向、(c)はリングである。

【図6】実施例2の説明図である。

【図7】球状化TiC微粒子の分散状況を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態を詳細に説明する。

本発明の無潤滑摺動部材は、互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をPTFE系ファブリックライナーとし、もう一方の摺動面をチタン合金、好ましくはβリッチα+βチタン合金にCNTを添加したチタン合金複合材料(以下、CNT−Ti合金と略称する場合がある)としたことを特徴としている。

【0022】

本発明の摺動部材においては、任意の金属材料の表面にフェノール樹脂を介してPTFE系ファブリックライナーを接着してなる部材と、CNT−Ti合金からなる相手部材との組み合わせからなり、PTFE系ファブリックライナーの表面がCNT−Ti合金の表面を摺動する。これら両部材を備えていれば任意の摺動箇所に適用することができ、たとえば、球面軸受における内輪と外輪の組合せが考えられる。

【0023】

本発明のβリッチα+βチタン合金にCNTを添加した複合材料とPTFE系ファブリックライナーを組み合わせた摺動部材であって、複合材料には特段表面硬化処理を施さずに素材をそのまま使用する。本複合材料は粉末冶金法と塑性加工法を組み合わせた特殊なプロセスにより製造され、チタン系素材でありながら熱処理後に十分な硬さ(〜53HRC)を有し、表面硬化処理等を施すことなくPTFE系ファブリックライナーに対して非常に低く安定した動摩擦係数(〜0.02)が長期にわたって持続することが明らかとなった。その結果、摩耗量が極わずかで、長期にわたって高い寸法精度が維持でき、長寿命化が達成できる。

【0024】

PTFE系ファブリックライナーを有する摺動部材においては、相手材の摩耗が進行し、ある限界点を超えるとライナー側が急速に摩耗し寿命にいたるため、摩耗しにくい相手材の選択が求められる。チタン合金については、既存の合金では十分な硬度が得られないため、浸炭窒化処理やTiAlN等の表面コーティング処理が不可欠とされるが、母材に十分な硬度が無いため厚膜が必要で剥離、チッピング等の課題を有していた。本複合材料は素材のままで十分な耐久性を有するため、表面処理は不要である。また、更なる耐久性の向上を求めて表面処理を施す場合でも母材が十分な硬度を有するため、硬質皮膜との相性も良い。

【0025】

本発明は、特に軽量化が求められる航空機器分野等において無潤滑で使用される軸受として、その他軽量化やメンテナンスフリーが求められる用途に有効である。

【0026】

ポリテトラフルオロエチレン系ファブリックライナー

本発明のPTFE系ファブリックライナーはテフロン(登録商標)ライナーとも呼ばれ、PTFE繊維をバックアップ材(強化材)と混紡して織物状(ファブリック状)にし、フェノール樹脂などの熱硬化性樹脂を含浸させたライナーである。低い摩擦係数と高い機械的強度を併せ持つため、無潤滑条件で高い面圧(静荷重下で482N/mm2 { 49.2kgf/mm2 } まで、低速揺動下では220〜275N/mm2 { 22.5〜28.1kgf/mm2 } まで)に耐えることができ、航空機用滑り軸受などに使用されている。

【0027】

このPTFE系ファブリックライナーは、熱硬化性接着剤を用いて、金属面に接着させて使用される。

【0028】

バックアップ材としては、ガラス繊維やポリエステル繊維(商品名:ダクロン:デュポン社)、ポリアミド繊維(商品名:ノメックス:デュポン社)などの合成繊維を用いることが出来る。

【0029】

チタン合金複合材料

本発明の摺動部材のうち、上記PTFE系ファブリックライナーと接触して摺動する部材は、チタン合金にCNTを添加したチタン合金複合材料であり、この複合材料は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層で被覆されたCNTを、チタン合金の結晶粒内に分散させてなるものである。すなわち、CNTを覆う層は、上記元素とCNTの一部が反応して生成された炭化物と、未反応元素とから構成されている。そして、この層が、複合化の際にCNTとチタンとの反応を抑制する層として機能し且つチタン合金との濡れ性を高めるため、複合化後もCNTが有する補強材としての性能が維持されている。さらに、本発明では、このように被覆されたCNTを結晶粒内に分散させることで、引張り強度、ヤング率、靱性、硬さなどの機械的強度を著しく向上させることができる。なお、本発明において、CNTがチタン合金の結晶粒内に分散されている状態とは、塑性加工時の塑性流動により、チタン合金の微結晶粒内にCNTの少なくとも一部が適度な分散性を保ちながら取り込まれた状態をいう。

【0030】

本発明におけるCNTとしては、その繊維径、繊維長、形状などは特に限定されず、一般に補強材として用いられている従来公知のものを制限なく用いることができる。CNTは、気相成長法、アーク放電法、レーザー蒸発法などで生成される単層CNTや多層CNTを挙げることができる。補強材としての性能およびチタン合金中における分散性を更に向上させる観点から、カーボンナノチューブの繊維径は2nm〜80nmおよび繊維長は1μm〜100μmであることが好ましい。なお、チタン複合材料中のCNTの繊維径、繊維長および形状は、超高分解能FE−SEMや透過型電子顕微鏡による組織観察によって測定することができる。

【0031】

また、CNTの含有量は、チタン合金複合材料に対して、好ましくは、0.1質量%〜10質量%、更に好ましくは、0.2質量%〜5.0質量%、最も好ましくは、0.4質量%〜3.0質量%である。CNTの含有量が上記範囲内であれば、機械的特性を更に向上させることができる。なお、チタン複合材料中のCNTの含有量は、超高分解能FE−SEMや透過型電子顕微鏡による形態観察と元素分析および「JIS H 1617 チタン及びチタン合金中の炭素定量方法」に従って分析することによって測定することができる。

【0032】

本発明において、CNTを被覆する元素は、炭素と反応して炭化物を生成するものであれば特に限定されないが、ケイ素、クロム、チタン、バナジウム、タンタル、モリブデン、ジルコニウム、ホウ素およびカルシウムから成る群から選択される少なくとも1種であることが好ましく、ケイ素およびクロムから選択される少なくとも1種であることが更に好ましい。上記で例示した元素は、その炭化物がチタン合金との親和性に優れるため、機械的特性を更に向上させることができる。

【0033】

また、CNTを被覆する、上記元素およびその炭化物を含む層の厚さは、チタン合金中への分散強化による機械的強度を更に向上させる観点から、好ましくは、少なくとも0.5nm、更に好ましくは、2nm〜50nmであり、特に、0.5nm〜10nmとすることが好ましい。なお、超高分解能FE−SEMまたは透過型電子顕微鏡による組織観察によって、CNTが上記元素およびその炭化物を含む層により被覆されているか否かを確認することができる。

【0034】

次に、本発明のチタン合金複合材料の製造方法について説明する。

本発明によるチタン合金複合材料の製造方法は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層でCNTを被覆するCNT被覆工程、チタン合金粉末の表面にCNTを固定化するCNT固定化工程、CNTが固定されたチタン合金粉末を焼結させる焼結工程、およびチタン合金の結晶粒内にCNTを分散させるCNT分散工程を含むことを特徴とする。

【0035】

(1)CNT被覆工程

本発明におけるCNT被覆工程は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層でCNTを被覆する工程である。この工程では、まず、CNTと、炭素と反応して炭化物を生成する元素からなる粉末とが、攪拌混合機などを備えた混合容器内に投入され、15分〜30分間程度混合される。また、ここで使用する粉末は、炭素と反応して炭化物を生成する元素からなるものであればよく、好ましくは、ケイ素、クロム、チタン、バナジウム、タンタル、モリブデン、ジルコニウム、ホウ素およびカルシウムからなる群から選択される少なくとも1種である。また、粉末の粒子形状や平均粒径は特に限定されるものではないが、10μm〜50μm以下の平均粒径を有する粉末を用いることでCNTの分散性を更に向上させることができる。

【0036】

次に、混合容器から取り出された混合物は、内部と外部との通気が可能な非密閉型容器内に充填される。この非密閉型容器を、密閉炉体と、密閉炉体の内部を加熱するための加熱手段と、密閉炉体の内部を真空にする真空ポンプとを備えた真空炉内に設置する。その後、真空ポンプにより密閉炉体の内部を真空状態に維持しつつ、加熱手段により密閉炉体内を加熱して、炭素と反応して炭化物を生成する元素からなる粉末を昇華させる。そして、この蒸気はCNTと接触して、CNTの表面を覆う層を形成する。この層は、昇華した元素の一部がCNTと反応して生成された炭化物と、未反応元素とから構成されている。ここでの真空度、加熱温度、加熱時間等の条件は、使用する粉末の種類に応じて適宜設定すればよいが、製造コストとCNT表面を覆う層の品質とのバランスを考慮すると、例えば、真空度1×10−2Pa〜1×10−3Pa、加熱温度1100℃ 〜1500℃、加熱時間5時間〜10時間とすればよい。また、昇温速度および降温速度は、特に限定されるものではないが、100℃/h〜200℃/hであることが好ましい。

【0037】

このようにしてCNTを上記元素で被覆しておくことで、CNTをチタン合金と複合化する際にCNTとチタンとの反応を抑制することができる。

【0038】

(2)CNT固定化工程

本発明におけるCNT固定化工程は、上述したCNT被覆工程で得られたCNTをチタン合金粉末の表面に固定化する工程である。この工程では、まず、CNT被覆工程で得られたCNTが、チタン合金粉末と混合される。CNTとチタン合金粉末との混合割合は、特に限定されるものではないが、母材となるチタン合金の機械的特性を更に向上させる観点から、好ましくは、0.1質量%〜10質量%、更に好ましくは、0.2質量%〜3.0質量%、最も好ましくは、0.4質量%〜1.0質量%のCNTが混合物中に含まれるようにすることが望ましい。また、ここで使用するチタン合金粉末としては、α型(例えば、Ti−O、Ti−5Al−2.5Snなど)、ニアα型(例えば、Ti−6Al−5Zr−0.5Mo−0.2Si、Ti−5.5Al−3.5Sn−3Zr−0.3Mo−1Nb−0.3Si、Ti−8Al−1Mo−1V、Ti−6Al−2Sn−4Zr−2Moなど)、α+β型(例えば、Ti−6Al−4V、Ti−6Al−6V−2Sn、Ti−6Al−2Sn−4Zr−6Mo、Ti−4.5Al−3V−2Mo−2Feなど)、ニアβ型(例えば、Ti−5Al−2Sn−2Zr−4Mo−4Cr、Ti−10V−2Fe−3Alなど)、β型(例えば、Ti−15Mo−5Zr−3Al、Ti−11.5Mo−6Zr−4.5Sn、Ti−15V−3Cr−3Al−3Sn、Ti−15Mo−5Zr、Ti−13V−11Cr−3Alなど)いずれの結晶構造を有するものでもよい。さらに、特開平2005−76052号公報に開示されるようなTiBおよび/またはTiCの微粒子が金属組織内に分散されたチタン合金(Ti−15V−6Cr−4AlをベースにTiBおよび/またはTiCを少量添加したものやTi−22V−4 AlをベースにTiBおよび/またはTiCを少量添加したもの)も好適に用いることができる。最終的に得られるチタン合金複合材料の機械的強度を考慮すると、Ti−6Al−4V、Ti−15Mo−5Zr−3Al、Ti−15V−3Cr−3Al−3Sn、Ti−10V−2Fe−3Al、Ti−4.5Al−3V−2Mo−2Feおよび特開平2005−76052号公報に開示されるチタン合金が好ましい。また、チタン合金粉末の粒子形状や平均粒径は特に限定されるものではないが、10μm〜50μmの平均粒径を有する粉末を用いることで、複合チタン合金の機械的特性をより高めることができる。また、混合物中にCNTが3質量% 以上含まれる場合には、CNTの凝集を抑制する観点から、平均粒径の小さいチタン合金粉末を用いることが好ましい。さらに、強度・硬さ、耐摩耗性を向上させるためには、炭化タングステン(WC)のナノ粒子(0.1μm以下)を少量(1〜10wt%)添加することが好ましい。

【0039】

次に、CNTとチタン合金粉末との混合物に機械的衝撃力を加えることによって、チタン合金粉末の表面にCNTが固定化される。これにより、チタン合金粉末粒子の表面からのCNTの脱離が防止され、後述する焼結工程において均質な焼結体を得ることができる。

【0040】

機械的衝撃力を加えるための具体的手段としては、機械的衝撃力の強いハイブリタイゼーションシステム(奈良機械製作所製)やメカノフュージョンシステム(ホソカワミクロン製)等の撹拌装置やメディア粒子を用いた分散装置の他、ヘンシェルミキサーやV型混合器等の乾式混合撹拌装置を用いるこができる。これらの中でも、CNTをより均一に且つ強固にチタン合金粉末粒子の表面に固定化するために、高速気流中、機械的衝撃力としてローターとステーターの剪断力、粒子同士の衝突力および粒子と機壁との衝突力を与えることのできるハイブリタイゼーションシステムを採用することが好ましい。

【0041】

(3)焼結工程

本発明における焼結工程は、上述のCNT固定化工程で得られたCNT固定化チタン合金粉末を加熱して焼結させる工程である。この工程では、CNT固定化工程で得られたCNT固定化チタン合金粉末を必要に応じて成形体とした後、当該技術分野において従来公知の焼結法、例えば、パルス通電焼結法、ホットプレス法、ガス圧焼結法、熱間等方加圧焼結法などにより、好ましくは真空または不活性ガスの雰囲気下で焼結される。従来の方法では、焼結過程においてチタンとCNTの大部分とが反応してしまうのに対し、本発明の焼結工程では、CNTを覆う層によりCNTとチタンとの反応が抑制され(CNTの一部はチタンと反応して炭化チタンを生成する)、CNTが有する補強材としての性能が維持される。

【0042】

焼結温度、焼結時間等の焼結条件は、採用する焼結法や使用するチタン合金の種類に応じて適宜設定すればよく、例えば、焼結温度800℃〜1300℃、焼結時間5分間〜2時間とすればよい。

【0043】

上記で例示した焼結法の中でも、より簡便に、短い焼結時間で均質な焼結体を得る観点から、焼結法としてパルス通電焼結法を採用することが好ましい。パルス通電焼結法により焼結を行う場合、CNT固定化チタン合金粉末またはその成形体をグラファイトダイに充填し、例えば、50〜100℃/分の昇温速度で850〜950℃の温度まで昇温して、4.0Paの真空度下で、20〜30MPaの圧縮負荷をかけながら5〜10分間焼結を行えばよい。パルス通電焼結法による焼結では、粒子間のネック成長のみが促進され、粒子間収縮による粒子の粗大化が殆ど起こらないため、焼結前の粒子径が保持され、微細な組織構造を有する焼結体が得られる。このように、焼結体が微細な組織構造を有することにより、後述するCNT分散工程において、CNTを結晶粒内により均一に分散させやすくなり、結果として得られるチタン合金複合材料の機械的強度が向上する。

【0044】

(4)CNT分散工程

本発明におけるCNT分散工程は、上述の焼結工程で得られた焼結体に塑性加工を施して、チタン合金の結晶粒内にCNTを分散させる工程である。塑性加工としては、当該技術分野において従来公知の方法を制限なく採用することができ、例えば、圧延プロセス、鍛造プロセス、押出しプロセスなどが挙げられる。これらの中でも、結晶粒をより微細化し且つCNTをより均一に分散させるために、熱間圧延プロセスおよび恒温鍛造プロセスから選択される少なくとも1つのプロセスを採用することが好ましく、特に、熱間圧延プロセスは、結晶粒を繊維状に引き伸ばしてチタン合金複合材料の機械的強度を更に向上させることができるため好ましい。

【0045】

熱間圧延プロセスにより焼結体に塑性加工を施す場合、圧延速度、圧延温度、圧下率等の圧延条件は特に限定されるものではないが、機械的強度のより優れたチタン合金複合材料を得る観点から、圧延歪量/pass:0.1〜0.2、圧延温度700℃〜850℃、圧下率65%以上とすることが好ましい。特に、圧下率が65%未満であると、CNTの結晶粒内への分散が不十分となることがあり、その結果、チタン合金複合材料の機械的強度が低下する恐れがあるため好ましくない。なお、ここでいう「圧下率」とは、(h1 −h2)×100/h1(ただし、h1:圧延前の板厚、h2:圧延後の板厚)で定義されるものである。熱間押し出し加工においても同様の圧下率(断面積減少率)が必要である。ここでいう「断面積減少率」とは(S1−S2)×100/S1(ただし、S1:押し出し加工前の断面積、S2:押し出し加工後の断面積)で定義される。

【0046】

(5)時効処理工程

本発明のチタン合金複合材料の製造方法は、上述のCNT分散工程で得られたチタン合金複合材料を時効処理する工程を更に含むと好適である。この時効処理は、母材となるチタン合金の種類に応じて適宜設定すればよく、例えば、400℃〜600℃で4〜24時間行えばよい。このような時効処理を施すことによって、チタン合金複合材料の機械的強度を更に向上させることができる。特に摺動特性を向上させるためには、チタン合金中のCNTが球状の微細なチタン炭化物化を促進することが効果的である。

【実施例】

【0047】

以下、実施例および比較例によって本発明をより具体的かつ詳細に説明する。

[実施例1]

バックアップ材にポリアミド繊維(ノメックス:デュポン社)を用いて強化したPTFE系ファブリックライナーと、CVD法により作成されたCNTを0.8wt%複合し強化したβリッチα+βチタン合金(Ti−4.5Al−3V−2Mo−2Fe:JFEスチール株式会社製SP−700合金)の組み合わせについて、図1に示すリングオンディスク方式による摩擦摩耗試験を行い、摺動特性を評価した。

【0048】

また、ライナー面の相手材を汎用チタン合金(Ti−6Al−4V、比較材1)および熱間金型鋼(SKD61相当材:大同特殊鋼株式会社製DHA1、比較材2)としたものについて同様の試験を行い比較対象とした。摩耗試験条件は航空機器用軸受を想定したもので摺動速度、面圧は一定とし、室温大気中において無潤滑で試験を実施した。試験に供した材料の詳細を表1、試験条件を表2に示す。

【0049】

【表1】

【0050】

【表2】

【0051】

試験の概要を図1に、摩擦摩耗試験結果を図2および3に示す。図2および3中に符号Aで示すSP−700合金を母材とするチタン合金複合材料は極めて低い摩擦係数を示し、それに対応して摩耗量の増加も極めて少なかった。比較材である符号Bの汎用Ti合金と比べるとその差は歴然であり、硬度で上回る符号Cの熱間金型鋼に対しても優位な結果を示している。

【0052】

摩耗試験後の本発明の試験片およびDHA1(比較材2)の摺動面の光学顕微鏡写真をそれぞれ図4および5に示す。Ti−6Al−4V(比較材1)についてはライナーが完全に摩滅しリング本体と焼きついてしまったため省略した。硬度で上回り摺動距離も短いDHA1に対し、本複合材料には目立った傷も無く、特にライナー側の損傷(ファイバーの毛羽立ち等)が少ないことが確認できる。

【0053】

以上、本複合材とPTFE系ファブリックライナーとの組み合わせの優位性は明確で、本摺動部材は非常に低い摩擦係数を示し、長期に渡って安定動作が期待できる。

【0054】

[実施例2]

厚さ0.3mmのPTFE系ファブリックライナー20をフェノール樹脂(熱硬化性樹脂接着剤)で内周面に固着して形成した凹球面状の摺動面を有する外輪10(材質:Ti−6Al−4Vチタン合金)と、その外輪1によって保持され、且つ凹球面状の摺動面と接触しながら相対的にすべり運動を行うことが可能な凸球面状の摺動面を有する内輪30(材質:本発明のチタン合金複合材)とを有する無潤滑球面すべり軸受を図6に示す。ライナー面の相手材となる内輪は本発明のチタン合金複合材によって構成されている。

【0055】

PTFE系ファブリックライナーはバックアップ材にポリアミド繊維(ノメックス:デュポン社)を用いて強化した実施例1と同じものを使用している。また、チタン合金複合材としてはα+βチタン合金(Ti−6Al−4V)とCVD法により作成されたCNTを0.5wt%の割合で組み合わせて強化したチタン合金複合材を用いた。このチタン合金複合材料に対して強度と硬さを向上させるためにアルゴンガス雰囲気内で500℃×8時間の時効処理を施し、表面面硬さをHRC49程度とした。図7にこのチタン合金複合材料の金属組織のSEM写真を示す。CNTはマトリックスチタンと反応して微細な球状炭化チタンとして分布している。通常のTi−6Al−4Vチタン合金は硬さがHRC40程度なので、摩耗防止のために内輪3の球面にはセラミックコーティング、硬質クロムメッキおよびイオンコーティング等の硬質表面処理が施される。これに対し、本発明のチタン合金複合材はPTFE系ファブリックライナーと相性が極めて良いので摩耗が少なく硬さも高いので、表面硬化処理等を施さずとも長期に亘ってトルクが安定し、長寿命で軽量な球面滑り軸受を得ることができる。

【0056】

また、図6の外輪10の内周面を円筒状にし、内輪を外周面が円筒状の円環部材または軸部材とした組合せの摺動部材を構成することも可能である。

【産業上の利用可能性】

【0057】

無潤滑で用いられるテフロンライナーを有する摺動部材において、長期にわたって摺動しても摩耗が少なく、初期性能が維持される長寿命な軽量無潤滑摺動部材を提供することができる。

【符号の説明】

【0058】

A…実施例の開発材、

B…比較材1のTi−6Al−4V、

C…比較材2のDHA1、

1…リング本体、

2…ポリテトラフルオロエチレン系ファブリックライナー、

3…ディスク(相手材)、

10…外輪、

20…ポリテトラフルオロエチレン系ファブリックライナー、

30…内輪。

【技術分野】

【0001】

本発明は、無潤滑摺動部材に係り、特に、長期に亘って摺動しても初期性能が維持され、摩耗が少ない無潤滑摺動部材に関する。

【背景技術】

【0002】

航空機分野等において用いられる摺動部材には、軽量化および高耐久性が求められており、そのような摺動部材として、無潤滑で用いられる無潤滑摺動部材が知られている。

【0003】

公知の無潤滑摺動部材として、ポリテトラフルオロエチレン(以下、PTFEと略称する場合がある)系ファブリックライナーを有する無潤滑摺動部材が知られている。この無潤滑摺動部材は、PTFE系ファブリックライナーを熱硬化性接着剤により基材の表面に貼り付けた部材と、PTFE系ファブリックライナー面と対向して接する相手材とを組み合わせたものである。

【0004】

PTFE系ファブリックライナーを有する摺動部材においては、長期間の使用中に相手材表面に傷等の損傷が生じる。そのメカニズムについては十分解明されていないが、その損傷の程度が許容範囲を超えるとPTFE系ファブリックライナー自身の破壊が生じて動摩擦係数の増加により、球面軸受においてはトルクが不安定化し、その後ライナー自身の摩滅の進行により短期間で摺動部材として機能しなくなり、寿命に至る。

【0005】

そのため、より長い寿命を達成できるPTFE系ファブリックライナー面と接する相手材の選択が課題となっており、このような相手材として従来、ステンレス、チタン合金、あるいはそれらに表面処理を施したものが用いられている。

【0006】

特に、航空宇宙、深海探査、化学プラントなどの諸分野で使用されているチタン合金は、比強度が高く、耐食性に優れているため、PTFE系ファブリックライナー面と接する相手材としても好適であると考えられている。

【0007】

例えば、このような相手材としてチタン合金を用いた例として、PTFE系ファブリックライナーを凹球面状のすべり面に有する外部保持具と、凸球面状のすべり面にTiAlN化合物の薄膜層を有する内部保持具とからなる球面軸受が開示されている(例えば、特許文献1参照)。

【0008】

しかしながら、相手材にTiAlN化合物をコーティングしたチタン合金を用いた場合でも、航空機分野等で使用するには、PTFE系ファブリックライナーからの損傷に長期間耐えるには必ずしも十分とはいえなかった。

【0009】

また、比強度に優れた他のチタン合金複合材料として、炭素と反応して炭化物を生成するSi、Cr、Tiなどの元素およびその炭化物を含む層で被覆されたカーボンナノチューブ(以下、CNTと略称する場合がある)がチタン合金の結晶粒内に分散されていることを特徴とするチタン合金複合材料が開示されている(例えば、特許文献2参照)。

【0010】

このようなチタン合金複合材料は、炭化物を含む層で被覆されたCNTをチタン合金粉末表面に固定させた後、その粉末を加熱して焼結させることによって得ることができ、引張強度、ヤング率、靭性、硬さなどの機械的強度が従来のチタン合金よりも優れているとされている。しかしながら、その摺動特性はよく知られていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−30492号公報

【特許文献2】特開2007−70697号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記状況に鑑みてなされたものであり、無潤滑で用いられるPTFE系ファブリックライナーを摺動面に有する摺動部材において、軽量であり、かつ、摺動の際に、摩擦抵抗が少なく、PTFE系ファブリックライナーの摩耗や摺動による表面傷が発生し難く、長期に亘って摺動しても初期性能が維持される長寿命な無潤滑摺動部材を提供することを目的としている。

【課題を解決するための手段】

【0013】

発明者らは、PTFE系ファブリックライナーに対する摺動特性について鋭意研究した結果、PTFE系ファブリックライナーが摺動する際の相手材としてβリッチα+βチタン合金にCNTを添加したチタン合金複合材料を用いると極めて低い動摩擦係数を示し、長時間の連続摺動に耐えうることを突き止めた。

【0014】

すなわち、本発明の無潤滑摺動部材は、互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料としたことを特徴としている。

【0015】

本発明においては、チタン合金に炭化タングステンのナノ粒子がさらに添加されていることを好ましい態様としている。

【0016】

また、本発明においては、チタン合金がβリッチα+βチタン合金であることを好ましい態様としている。

さらに、本発明においては、チタン合金複合材料に時効処理が施されていることを好ましい態様としている。

【0017】

本発明においては、一方の摺動面がポリテトラフルオロエチレン系ファブリックライナーを円筒状の内周面または外周面に固着して形成された摺動面であり、前記他方の摺動面が円筒状の外周面または内周面であることを好ましい態様としている。

【0018】

本発明においては、無潤滑摺動部材が、ポリテトラフルオロエチレン系ファブリックライナーを内周面に固着して形成した凹球面状の第1の摺動面を有する第1の部材と、この第1の部材によって保持され且つ第1の摺動面と接触しながら相対的に滑り運動を行うことが可能なチタン合金複合材料からなる凸球面状の第2の摺動面を有する第2の部材とを有する無潤滑球面滑り軸受であることを好ましい態様としている。

【発明の効果】

【0019】

本発明の複合材料の母材のチタン合金は軽量、高強度で耐食性に優れており、粉末冶金法と熱間塑性加工法を組み合わせた特殊な製造プロセスによりCNTおよびCNTと母材チタンとの反応で生じた微細な炭化チタン球状粒子がマトリックス中に分散することで材料自体に優れた機械的特性が付与される。さらに、適切な時効処理によって母材硬さを高めることが可能である。また、第2相粒子として炭化タングステン(WC)やダイヤモンドのナノ粒子を微量添加して強度・硬さをさらに高めることも可能である。そのため、特段に本複合材料に対して表面硬化処理を施さなくてもPTFE系ファブリックライナーとの組み合わせによって軽量、長寿命な摺動部材を得ることができる。

【図面の簡単な説明】

【0020】

【図1】実施例1における試験方法を示す模式図である。

【図2】本発明の開発材および比較材における摩耗試験結果を示すグラフである。

【図3】本発明の開発材および比較材における摩耗試験結果を示すグラフである。

【図4】摩耗試験後の試験片(CNTチタン合金複合材料)の摺動面状態を示す光学顕微鏡写真であり、(a)はディスクの研削方向に直交方向、(b)は研削方向に平行方向、(c)はリングである。

【図5】摩耗試験後の試験片(DHA1)の摺動面状態を示す光学顕微鏡写真であり、(a)はディスクの研削方向に直交方向、(b)は研削方向に平行方向、(c)はリングである。

【図6】実施例2の説明図である。

【図7】球状化TiC微粒子の分散状況を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態を詳細に説明する。

本発明の無潤滑摺動部材は、互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をPTFE系ファブリックライナーとし、もう一方の摺動面をチタン合金、好ましくはβリッチα+βチタン合金にCNTを添加したチタン合金複合材料(以下、CNT−Ti合金と略称する場合がある)としたことを特徴としている。

【0022】

本発明の摺動部材においては、任意の金属材料の表面にフェノール樹脂を介してPTFE系ファブリックライナーを接着してなる部材と、CNT−Ti合金からなる相手部材との組み合わせからなり、PTFE系ファブリックライナーの表面がCNT−Ti合金の表面を摺動する。これら両部材を備えていれば任意の摺動箇所に適用することができ、たとえば、球面軸受における内輪と外輪の組合せが考えられる。

【0023】

本発明のβリッチα+βチタン合金にCNTを添加した複合材料とPTFE系ファブリックライナーを組み合わせた摺動部材であって、複合材料には特段表面硬化処理を施さずに素材をそのまま使用する。本複合材料は粉末冶金法と塑性加工法を組み合わせた特殊なプロセスにより製造され、チタン系素材でありながら熱処理後に十分な硬さ(〜53HRC)を有し、表面硬化処理等を施すことなくPTFE系ファブリックライナーに対して非常に低く安定した動摩擦係数(〜0.02)が長期にわたって持続することが明らかとなった。その結果、摩耗量が極わずかで、長期にわたって高い寸法精度が維持でき、長寿命化が達成できる。

【0024】

PTFE系ファブリックライナーを有する摺動部材においては、相手材の摩耗が進行し、ある限界点を超えるとライナー側が急速に摩耗し寿命にいたるため、摩耗しにくい相手材の選択が求められる。チタン合金については、既存の合金では十分な硬度が得られないため、浸炭窒化処理やTiAlN等の表面コーティング処理が不可欠とされるが、母材に十分な硬度が無いため厚膜が必要で剥離、チッピング等の課題を有していた。本複合材料は素材のままで十分な耐久性を有するため、表面処理は不要である。また、更なる耐久性の向上を求めて表面処理を施す場合でも母材が十分な硬度を有するため、硬質皮膜との相性も良い。

【0025】

本発明は、特に軽量化が求められる航空機器分野等において無潤滑で使用される軸受として、その他軽量化やメンテナンスフリーが求められる用途に有効である。

【0026】

ポリテトラフルオロエチレン系ファブリックライナー

本発明のPTFE系ファブリックライナーはテフロン(登録商標)ライナーとも呼ばれ、PTFE繊維をバックアップ材(強化材)と混紡して織物状(ファブリック状)にし、フェノール樹脂などの熱硬化性樹脂を含浸させたライナーである。低い摩擦係数と高い機械的強度を併せ持つため、無潤滑条件で高い面圧(静荷重下で482N/mm2 { 49.2kgf/mm2 } まで、低速揺動下では220〜275N/mm2 { 22.5〜28.1kgf/mm2 } まで)に耐えることができ、航空機用滑り軸受などに使用されている。

【0027】

このPTFE系ファブリックライナーは、熱硬化性接着剤を用いて、金属面に接着させて使用される。

【0028】

バックアップ材としては、ガラス繊維やポリエステル繊維(商品名:ダクロン:デュポン社)、ポリアミド繊維(商品名:ノメックス:デュポン社)などの合成繊維を用いることが出来る。

【0029】

チタン合金複合材料

本発明の摺動部材のうち、上記PTFE系ファブリックライナーと接触して摺動する部材は、チタン合金にCNTを添加したチタン合金複合材料であり、この複合材料は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層で被覆されたCNTを、チタン合金の結晶粒内に分散させてなるものである。すなわち、CNTを覆う層は、上記元素とCNTの一部が反応して生成された炭化物と、未反応元素とから構成されている。そして、この層が、複合化の際にCNTとチタンとの反応を抑制する層として機能し且つチタン合金との濡れ性を高めるため、複合化後もCNTが有する補強材としての性能が維持されている。さらに、本発明では、このように被覆されたCNTを結晶粒内に分散させることで、引張り強度、ヤング率、靱性、硬さなどの機械的強度を著しく向上させることができる。なお、本発明において、CNTがチタン合金の結晶粒内に分散されている状態とは、塑性加工時の塑性流動により、チタン合金の微結晶粒内にCNTの少なくとも一部が適度な分散性を保ちながら取り込まれた状態をいう。

【0030】

本発明におけるCNTとしては、その繊維径、繊維長、形状などは特に限定されず、一般に補強材として用いられている従来公知のものを制限なく用いることができる。CNTは、気相成長法、アーク放電法、レーザー蒸発法などで生成される単層CNTや多層CNTを挙げることができる。補強材としての性能およびチタン合金中における分散性を更に向上させる観点から、カーボンナノチューブの繊維径は2nm〜80nmおよび繊維長は1μm〜100μmであることが好ましい。なお、チタン複合材料中のCNTの繊維径、繊維長および形状は、超高分解能FE−SEMや透過型電子顕微鏡による組織観察によって測定することができる。

【0031】

また、CNTの含有量は、チタン合金複合材料に対して、好ましくは、0.1質量%〜10質量%、更に好ましくは、0.2質量%〜5.0質量%、最も好ましくは、0.4質量%〜3.0質量%である。CNTの含有量が上記範囲内であれば、機械的特性を更に向上させることができる。なお、チタン複合材料中のCNTの含有量は、超高分解能FE−SEMや透過型電子顕微鏡による形態観察と元素分析および「JIS H 1617 チタン及びチタン合金中の炭素定量方法」に従って分析することによって測定することができる。

【0032】

本発明において、CNTを被覆する元素は、炭素と反応して炭化物を生成するものであれば特に限定されないが、ケイ素、クロム、チタン、バナジウム、タンタル、モリブデン、ジルコニウム、ホウ素およびカルシウムから成る群から選択される少なくとも1種であることが好ましく、ケイ素およびクロムから選択される少なくとも1種であることが更に好ましい。上記で例示した元素は、その炭化物がチタン合金との親和性に優れるため、機械的特性を更に向上させることができる。

【0033】

また、CNTを被覆する、上記元素およびその炭化物を含む層の厚さは、チタン合金中への分散強化による機械的強度を更に向上させる観点から、好ましくは、少なくとも0.5nm、更に好ましくは、2nm〜50nmであり、特に、0.5nm〜10nmとすることが好ましい。なお、超高分解能FE−SEMまたは透過型電子顕微鏡による組織観察によって、CNTが上記元素およびその炭化物を含む層により被覆されているか否かを確認することができる。

【0034】

次に、本発明のチタン合金複合材料の製造方法について説明する。

本発明によるチタン合金複合材料の製造方法は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層でCNTを被覆するCNT被覆工程、チタン合金粉末の表面にCNTを固定化するCNT固定化工程、CNTが固定されたチタン合金粉末を焼結させる焼結工程、およびチタン合金の結晶粒内にCNTを分散させるCNT分散工程を含むことを特徴とする。

【0035】

(1)CNT被覆工程

本発明におけるCNT被覆工程は、炭素と反応して炭化物を生成する元素およびその炭化物を含む層でCNTを被覆する工程である。この工程では、まず、CNTと、炭素と反応して炭化物を生成する元素からなる粉末とが、攪拌混合機などを備えた混合容器内に投入され、15分〜30分間程度混合される。また、ここで使用する粉末は、炭素と反応して炭化物を生成する元素からなるものであればよく、好ましくは、ケイ素、クロム、チタン、バナジウム、タンタル、モリブデン、ジルコニウム、ホウ素およびカルシウムからなる群から選択される少なくとも1種である。また、粉末の粒子形状や平均粒径は特に限定されるものではないが、10μm〜50μm以下の平均粒径を有する粉末を用いることでCNTの分散性を更に向上させることができる。

【0036】

次に、混合容器から取り出された混合物は、内部と外部との通気が可能な非密閉型容器内に充填される。この非密閉型容器を、密閉炉体と、密閉炉体の内部を加熱するための加熱手段と、密閉炉体の内部を真空にする真空ポンプとを備えた真空炉内に設置する。その後、真空ポンプにより密閉炉体の内部を真空状態に維持しつつ、加熱手段により密閉炉体内を加熱して、炭素と反応して炭化物を生成する元素からなる粉末を昇華させる。そして、この蒸気はCNTと接触して、CNTの表面を覆う層を形成する。この層は、昇華した元素の一部がCNTと反応して生成された炭化物と、未反応元素とから構成されている。ここでの真空度、加熱温度、加熱時間等の条件は、使用する粉末の種類に応じて適宜設定すればよいが、製造コストとCNT表面を覆う層の品質とのバランスを考慮すると、例えば、真空度1×10−2Pa〜1×10−3Pa、加熱温度1100℃ 〜1500℃、加熱時間5時間〜10時間とすればよい。また、昇温速度および降温速度は、特に限定されるものではないが、100℃/h〜200℃/hであることが好ましい。

【0037】

このようにしてCNTを上記元素で被覆しておくことで、CNTをチタン合金と複合化する際にCNTとチタンとの反応を抑制することができる。

【0038】

(2)CNT固定化工程

本発明におけるCNT固定化工程は、上述したCNT被覆工程で得られたCNTをチタン合金粉末の表面に固定化する工程である。この工程では、まず、CNT被覆工程で得られたCNTが、チタン合金粉末と混合される。CNTとチタン合金粉末との混合割合は、特に限定されるものではないが、母材となるチタン合金の機械的特性を更に向上させる観点から、好ましくは、0.1質量%〜10質量%、更に好ましくは、0.2質量%〜3.0質量%、最も好ましくは、0.4質量%〜1.0質量%のCNTが混合物中に含まれるようにすることが望ましい。また、ここで使用するチタン合金粉末としては、α型(例えば、Ti−O、Ti−5Al−2.5Snなど)、ニアα型(例えば、Ti−6Al−5Zr−0.5Mo−0.2Si、Ti−5.5Al−3.5Sn−3Zr−0.3Mo−1Nb−0.3Si、Ti−8Al−1Mo−1V、Ti−6Al−2Sn−4Zr−2Moなど)、α+β型(例えば、Ti−6Al−4V、Ti−6Al−6V−2Sn、Ti−6Al−2Sn−4Zr−6Mo、Ti−4.5Al−3V−2Mo−2Feなど)、ニアβ型(例えば、Ti−5Al−2Sn−2Zr−4Mo−4Cr、Ti−10V−2Fe−3Alなど)、β型(例えば、Ti−15Mo−5Zr−3Al、Ti−11.5Mo−6Zr−4.5Sn、Ti−15V−3Cr−3Al−3Sn、Ti−15Mo−5Zr、Ti−13V−11Cr−3Alなど)いずれの結晶構造を有するものでもよい。さらに、特開平2005−76052号公報に開示されるようなTiBおよび/またはTiCの微粒子が金属組織内に分散されたチタン合金(Ti−15V−6Cr−4AlをベースにTiBおよび/またはTiCを少量添加したものやTi−22V−4 AlをベースにTiBおよび/またはTiCを少量添加したもの)も好適に用いることができる。最終的に得られるチタン合金複合材料の機械的強度を考慮すると、Ti−6Al−4V、Ti−15Mo−5Zr−3Al、Ti−15V−3Cr−3Al−3Sn、Ti−10V−2Fe−3Al、Ti−4.5Al−3V−2Mo−2Feおよび特開平2005−76052号公報に開示されるチタン合金が好ましい。また、チタン合金粉末の粒子形状や平均粒径は特に限定されるものではないが、10μm〜50μmの平均粒径を有する粉末を用いることで、複合チタン合金の機械的特性をより高めることができる。また、混合物中にCNTが3質量% 以上含まれる場合には、CNTの凝集を抑制する観点から、平均粒径の小さいチタン合金粉末を用いることが好ましい。さらに、強度・硬さ、耐摩耗性を向上させるためには、炭化タングステン(WC)のナノ粒子(0.1μm以下)を少量(1〜10wt%)添加することが好ましい。

【0039】

次に、CNTとチタン合金粉末との混合物に機械的衝撃力を加えることによって、チタン合金粉末の表面にCNTが固定化される。これにより、チタン合金粉末粒子の表面からのCNTの脱離が防止され、後述する焼結工程において均質な焼結体を得ることができる。

【0040】

機械的衝撃力を加えるための具体的手段としては、機械的衝撃力の強いハイブリタイゼーションシステム(奈良機械製作所製)やメカノフュージョンシステム(ホソカワミクロン製)等の撹拌装置やメディア粒子を用いた分散装置の他、ヘンシェルミキサーやV型混合器等の乾式混合撹拌装置を用いるこができる。これらの中でも、CNTをより均一に且つ強固にチタン合金粉末粒子の表面に固定化するために、高速気流中、機械的衝撃力としてローターとステーターの剪断力、粒子同士の衝突力および粒子と機壁との衝突力を与えることのできるハイブリタイゼーションシステムを採用することが好ましい。

【0041】

(3)焼結工程

本発明における焼結工程は、上述のCNT固定化工程で得られたCNT固定化チタン合金粉末を加熱して焼結させる工程である。この工程では、CNT固定化工程で得られたCNT固定化チタン合金粉末を必要に応じて成形体とした後、当該技術分野において従来公知の焼結法、例えば、パルス通電焼結法、ホットプレス法、ガス圧焼結法、熱間等方加圧焼結法などにより、好ましくは真空または不活性ガスの雰囲気下で焼結される。従来の方法では、焼結過程においてチタンとCNTの大部分とが反応してしまうのに対し、本発明の焼結工程では、CNTを覆う層によりCNTとチタンとの反応が抑制され(CNTの一部はチタンと反応して炭化チタンを生成する)、CNTが有する補強材としての性能が維持される。

【0042】

焼結温度、焼結時間等の焼結条件は、採用する焼結法や使用するチタン合金の種類に応じて適宜設定すればよく、例えば、焼結温度800℃〜1300℃、焼結時間5分間〜2時間とすればよい。

【0043】

上記で例示した焼結法の中でも、より簡便に、短い焼結時間で均質な焼結体を得る観点から、焼結法としてパルス通電焼結法を採用することが好ましい。パルス通電焼結法により焼結を行う場合、CNT固定化チタン合金粉末またはその成形体をグラファイトダイに充填し、例えば、50〜100℃/分の昇温速度で850〜950℃の温度まで昇温して、4.0Paの真空度下で、20〜30MPaの圧縮負荷をかけながら5〜10分間焼結を行えばよい。パルス通電焼結法による焼結では、粒子間のネック成長のみが促進され、粒子間収縮による粒子の粗大化が殆ど起こらないため、焼結前の粒子径が保持され、微細な組織構造を有する焼結体が得られる。このように、焼結体が微細な組織構造を有することにより、後述するCNT分散工程において、CNTを結晶粒内により均一に分散させやすくなり、結果として得られるチタン合金複合材料の機械的強度が向上する。

【0044】

(4)CNT分散工程

本発明におけるCNT分散工程は、上述の焼結工程で得られた焼結体に塑性加工を施して、チタン合金の結晶粒内にCNTを分散させる工程である。塑性加工としては、当該技術分野において従来公知の方法を制限なく採用することができ、例えば、圧延プロセス、鍛造プロセス、押出しプロセスなどが挙げられる。これらの中でも、結晶粒をより微細化し且つCNTをより均一に分散させるために、熱間圧延プロセスおよび恒温鍛造プロセスから選択される少なくとも1つのプロセスを採用することが好ましく、特に、熱間圧延プロセスは、結晶粒を繊維状に引き伸ばしてチタン合金複合材料の機械的強度を更に向上させることができるため好ましい。

【0045】

熱間圧延プロセスにより焼結体に塑性加工を施す場合、圧延速度、圧延温度、圧下率等の圧延条件は特に限定されるものではないが、機械的強度のより優れたチタン合金複合材料を得る観点から、圧延歪量/pass:0.1〜0.2、圧延温度700℃〜850℃、圧下率65%以上とすることが好ましい。特に、圧下率が65%未満であると、CNTの結晶粒内への分散が不十分となることがあり、その結果、チタン合金複合材料の機械的強度が低下する恐れがあるため好ましくない。なお、ここでいう「圧下率」とは、(h1 −h2)×100/h1(ただし、h1:圧延前の板厚、h2:圧延後の板厚)で定義されるものである。熱間押し出し加工においても同様の圧下率(断面積減少率)が必要である。ここでいう「断面積減少率」とは(S1−S2)×100/S1(ただし、S1:押し出し加工前の断面積、S2:押し出し加工後の断面積)で定義される。

【0046】

(5)時効処理工程

本発明のチタン合金複合材料の製造方法は、上述のCNT分散工程で得られたチタン合金複合材料を時効処理する工程を更に含むと好適である。この時効処理は、母材となるチタン合金の種類に応じて適宜設定すればよく、例えば、400℃〜600℃で4〜24時間行えばよい。このような時効処理を施すことによって、チタン合金複合材料の機械的強度を更に向上させることができる。特に摺動特性を向上させるためには、チタン合金中のCNTが球状の微細なチタン炭化物化を促進することが効果的である。

【実施例】

【0047】

以下、実施例および比較例によって本発明をより具体的かつ詳細に説明する。

[実施例1]

バックアップ材にポリアミド繊維(ノメックス:デュポン社)を用いて強化したPTFE系ファブリックライナーと、CVD法により作成されたCNTを0.8wt%複合し強化したβリッチα+βチタン合金(Ti−4.5Al−3V−2Mo−2Fe:JFEスチール株式会社製SP−700合金)の組み合わせについて、図1に示すリングオンディスク方式による摩擦摩耗試験を行い、摺動特性を評価した。

【0048】

また、ライナー面の相手材を汎用チタン合金(Ti−6Al−4V、比較材1)および熱間金型鋼(SKD61相当材:大同特殊鋼株式会社製DHA1、比較材2)としたものについて同様の試験を行い比較対象とした。摩耗試験条件は航空機器用軸受を想定したもので摺動速度、面圧は一定とし、室温大気中において無潤滑で試験を実施した。試験に供した材料の詳細を表1、試験条件を表2に示す。

【0049】

【表1】

【0050】

【表2】

【0051】

試験の概要を図1に、摩擦摩耗試験結果を図2および3に示す。図2および3中に符号Aで示すSP−700合金を母材とするチタン合金複合材料は極めて低い摩擦係数を示し、それに対応して摩耗量の増加も極めて少なかった。比較材である符号Bの汎用Ti合金と比べるとその差は歴然であり、硬度で上回る符号Cの熱間金型鋼に対しても優位な結果を示している。

【0052】

摩耗試験後の本発明の試験片およびDHA1(比較材2)の摺動面の光学顕微鏡写真をそれぞれ図4および5に示す。Ti−6Al−4V(比較材1)についてはライナーが完全に摩滅しリング本体と焼きついてしまったため省略した。硬度で上回り摺動距離も短いDHA1に対し、本複合材料には目立った傷も無く、特にライナー側の損傷(ファイバーの毛羽立ち等)が少ないことが確認できる。

【0053】

以上、本複合材とPTFE系ファブリックライナーとの組み合わせの優位性は明確で、本摺動部材は非常に低い摩擦係数を示し、長期に渡って安定動作が期待できる。

【0054】

[実施例2]

厚さ0.3mmのPTFE系ファブリックライナー20をフェノール樹脂(熱硬化性樹脂接着剤)で内周面に固着して形成した凹球面状の摺動面を有する外輪10(材質:Ti−6Al−4Vチタン合金)と、その外輪1によって保持され、且つ凹球面状の摺動面と接触しながら相対的にすべり運動を行うことが可能な凸球面状の摺動面を有する内輪30(材質:本発明のチタン合金複合材)とを有する無潤滑球面すべり軸受を図6に示す。ライナー面の相手材となる内輪は本発明のチタン合金複合材によって構成されている。

【0055】

PTFE系ファブリックライナーはバックアップ材にポリアミド繊維(ノメックス:デュポン社)を用いて強化した実施例1と同じものを使用している。また、チタン合金複合材としてはα+βチタン合金(Ti−6Al−4V)とCVD法により作成されたCNTを0.5wt%の割合で組み合わせて強化したチタン合金複合材を用いた。このチタン合金複合材料に対して強度と硬さを向上させるためにアルゴンガス雰囲気内で500℃×8時間の時効処理を施し、表面面硬さをHRC49程度とした。図7にこのチタン合金複合材料の金属組織のSEM写真を示す。CNTはマトリックスチタンと反応して微細な球状炭化チタンとして分布している。通常のTi−6Al−4Vチタン合金は硬さがHRC40程度なので、摩耗防止のために内輪3の球面にはセラミックコーティング、硬質クロムメッキおよびイオンコーティング等の硬質表面処理が施される。これに対し、本発明のチタン合金複合材はPTFE系ファブリックライナーと相性が極めて良いので摩耗が少なく硬さも高いので、表面硬化処理等を施さずとも長期に亘ってトルクが安定し、長寿命で軽量な球面滑り軸受を得ることができる。

【0056】

また、図6の外輪10の内周面を円筒状にし、内輪を外周面が円筒状の円環部材または軸部材とした組合せの摺動部材を構成することも可能である。

【産業上の利用可能性】

【0057】

無潤滑で用いられるテフロンライナーを有する摺動部材において、長期にわたって摺動しても摩耗が少なく、初期性能が維持される長寿命な軽量無潤滑摺動部材を提供することができる。

【符号の説明】

【0058】

A…実施例の開発材、

B…比較材1のTi−6Al−4V、

C…比較材2のDHA1、

1…リング本体、

2…ポリテトラフルオロエチレン系ファブリックライナー、

3…ディスク(相手材)、

10…外輪、

20…ポリテトラフルオロエチレン系ファブリックライナー、

30…内輪。

【特許請求の範囲】

【請求項1】

互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料としたことを特徴とする無潤滑摺動部材。

【請求項2】

前記チタン合金に炭化タングステンのナノ粒子をさらに添加したことを特徴とする請求項1に記載の無潤滑摺動部材。

【請求項3】

前記チタン合金がβリッチα+βチタン合金であることを特徴とする請求項1または2に記載の無潤滑摺動部材。

【請求項4】

前記チタン合金複合材料に時効処理が施されていることを特徴とする請求項1〜3のいずれかに記載の無潤滑摺動部材。

【請求項5】

前記一方の摺動面がポリテトラフルオロエチレン系ファブリックライナーを円筒状の内周面または外周面に固着して形成された摺動面であり、前記他方の摺動面が円筒状の外周面または内周面であることを特徴とする請求項1〜4のいずれかに記載の無潤滑摺動部材。

【請求項6】

前記無潤滑摺動部材が、ポリテトラフルオロエチレン系ファブリックライナーを内周面に固着して形成した凹球面状の第1の摺動面を有する第1の部材と、この第1の部材によって保持され且つ第1の摺動面と接触しながら相対的に滑り運動を行うことが可能なチタン合金複合材料からなる凸球面状の第2の摺動面を有する第2の部材とを有する無潤滑球面滑り軸受であることを特徴とする請求項1〜5のいずれかに記載の無潤滑摺動部材。

【請求項1】

互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料としたことを特徴とする無潤滑摺動部材。

【請求項2】

前記チタン合金に炭化タングステンのナノ粒子をさらに添加したことを特徴とする請求項1に記載の無潤滑摺動部材。

【請求項3】

前記チタン合金がβリッチα+βチタン合金であることを特徴とする請求項1または2に記載の無潤滑摺動部材。

【請求項4】

前記チタン合金複合材料に時効処理が施されていることを特徴とする請求項1〜3のいずれかに記載の無潤滑摺動部材。

【請求項5】

前記一方の摺動面がポリテトラフルオロエチレン系ファブリックライナーを円筒状の内周面または外周面に固着して形成された摺動面であり、前記他方の摺動面が円筒状の外周面または内周面であることを特徴とする請求項1〜4のいずれかに記載の無潤滑摺動部材。

【請求項6】

前記無潤滑摺動部材が、ポリテトラフルオロエチレン系ファブリックライナーを内周面に固着して形成した凹球面状の第1の摺動面を有する第1の部材と、この第1の部材によって保持され且つ第1の摺動面と接触しながら相対的に滑り運動を行うことが可能なチタン合金複合材料からなる凸球面状の第2の摺動面を有する第2の部材とを有する無潤滑球面滑り軸受であることを特徴とする請求項1〜5のいずれかに記載の無潤滑摺動部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−87852(P2013−87852A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228308(P2011−228308)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000114215)ミネベア株式会社 (846)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000114215)ミネベア株式会社 (846)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

[ Back to top ]