無端ベルト、その製造方法およびベルトマシン

【課題】製造が容易であり、ロールへの取り付けが容易であり、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルトおよびその製造方法、および無端ベルトのロールへの取り付けが容易であり、長期間使用しても無端ベルトの外周面に全周凹歪が発生しにくいベルトマシンを提供する。

【解決手段】ステンレススチール製の無端ベルト16を駆動ロール12および従動ロール14に掛け渡したベルトマシン10であって、無端ベルト16が、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡し、該板の長さ方向の端部同士を接続したものである。

【解決手段】ステンレススチール製の無端ベルト16を駆動ロール12および従動ロール14に掛け渡したベルトマシン10であって、無端ベルト16が、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡し、該板の長さ方向の端部同士を接続したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端ベルト、その製造方法およびベルトマシンに関する。

【背景技術】

【0002】

光学フィルム・シート等の、厚さ(平滑性)に高い精度が求められるフィルム・シートの製造には、ステンレススチール製の無端ベルトを複数のロールに掛け渡したシングルベルトキャスティングマシンが用いられる。そして、該無端ベルトにも、高い平滑性が求められる。

【0003】

平滑性の高い無端ベルトとしては、例えば、下記のものが提案されている。

ステンレススチール製の帯状の板の長さ方向の端部同士を溶接した後、内周面および外周面を研削した無端ベルト(特許文献1)。

【0004】

しかし、該無端ベルトには、下記の問題がある。

(i)長尺の無端ベルトの場合、該無端ベルトを研削機(例えば、特許文献1の図4および図5に記載の研削機。)にセッティングすることが容易でなく、無端ベルトの研磨が困難である。よって、無端ベルトの製造が容易でない。

(ii)長尺の無端ベルトの場合、研削された無端ベルトをロールに掛け渡すことが容易でなく、ロールの無端ベルトへの取り付けが容易でない。よって、ベルトマシンの組み立てが容易でない。

(iii)両面が研削された無端ベルトは、通常、フィルム・シートの原料に接する外周面のみを研磨して鏡面仕上げを行い、ロールに接する内周面を研磨することはない。しかし、外周面のみを研磨した無端ベルトを長期間使用すると、無端ベルトの外周面に、無端ベルトの長手方向にわたって連続した凹状歪(以下、全周凹歪と記す。)が発生する。無端ベルトの外周面に全周凹歪が発生すると、外周面(鏡面)を転写して製造される光学フィルム・シートの厚さ精度が低下する。

【特許文献1】特開2005−001008号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、製造が容易であり、ロールへの取り付けが容易であり、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルトおよびその製造方法、および無端ベルトのロールへの取り付けが容易であり、長期間使用しても無端ベルトの外周面に全周凹歪が発生しにくいベルトマシンを提供する。

【課題を解決するための手段】

【0006】

本発明者らは、帯状の板の長さ方向の端部同士を溶接して無端ベルトとする前に、帯状の板を研磨することによって、容易に研磨を行うことができ、かつ研磨後に帯状の板をロールに掛け渡し、該板の長さ方向の端部同士を接続することによって、容易にロールに取り付けることができることを見出した。

【0007】

また、本発明者らは、無端ベルトの外周面に発生する全周凹歪は、ステンレススチール製の薄板を製造する際の冷間圧延加工や該薄板の表面の研削によって発生する無端ベルト内の残留応力、特に幅方向の残留圧縮応力によって発生すること、該残留応力は、研磨されていない面、すなわち無端ベルトの内周面に偏在していること、および該残留応力は無端ベルトの内周面の研磨によって低減できることを見出した。

【0008】

すなわち、本発明の無端ベルトは、ステンレススチール製の無端ベルトであって、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものであることを特徴とする。

【0009】

本発明の無端ベルトの製造方法は、ステンレススチール製の無端ベルトの製造方法であって、ステンレススチール製の帯状の板の両面を研磨する工程と、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程とを有することを特徴とする。

【0010】

本発明のベルトマシンは、ステンレススチール製の無端ベルトを複数のロールに掛け渡したベルトマシンであって、前記無端ベルトが、両面が研磨されたステンレススチール製の帯状の板を前記ロールに掛け渡し、該板の長さ方向の端部同士を接続したものであることを特徴とする。

【発明の効果】

【0011】

本発明の無端ベルトは、製造が容易であり、ロールへの取り付けが容易であり、長期間使用しても外周面に全周凹歪が発生しにくい。

本発明の無端ベルトの製造方法によれば、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルトを容易に製造でき、かつ容易にロールに取り付けることができる。

本発明のベルトマシンは、無端ベルトのロールへの取り付けが容易であり、長期間使用しても無端ベルトの外周面に全周凹歪が発生しにくい。

【発明を実施するための最良の形態】

【0012】

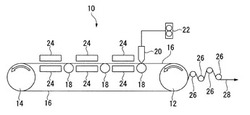

図1は、本発明のベルトマシンの一例を示す概略図である。ベルトマシン10は、駆動ロール12と、従動ロール14と、駆動ロール12および従動ロール14に掛け渡された無端ベルト16と、無端ベルト16の外周面が上方を向いた領域において無端ベルト16の内周面側から無端ベルト16を支持する複数のサポートロール18と、無端ベルト16の外周面が上方を向いた領域の上流付近にフィルム・シートの原料を供給するTダイ20と、Tダイ20にフィルム・シートの原料を供給するギヤポンプ22と、無端ベルト16の外周面が上方を向いた領域において無端ベルト16および無端ベルト16上のフィルム・シートの原料を加熱する複数の加熱装置24と、無端ベルト16から剥ぎ取られたフィルム・シートの原反を冷却する複数の冷却ロール26とを具備するシングルベルトキャスティングマシンである。

【0013】

無端ベルト16は、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡した後、該板の長さ方向の端部同士を接続したものである。

【0014】

帯状の板としては、通常、冷間圧延加工により製造されたステンレススチール製の薄板が用いられる。該薄板には、冷間圧延加工により発生する残留応力が多く残っている。残留応力を低減するためには焼鈍操作が有効であるが、薄板の場合、薄板全体が変形する。よって、薄板の場合、本発明における両面研磨による残留応力の低減が効果的である。

【0015】

ステンレススチールとしては、SUS304、SUS316等のオーステナイト系、SUS630等の析出硬化系等が挙げられる。

薄板の厚さは、通常、0.5mm〜3.0mmである。

薄板の長さ、幅は、ベルトマシンのサイズ等に応じて適宜設定すればよい。

【0016】

以下、帯状の板の表面については、無端ベルト16とした際に外周面となる面を第1の面と記載し、無端ベルト16とした際に内周面となる面を第2の面と記載する。

【0017】

研磨を効率よく行うために、帯状の板の表面を研磨する前に、帯状の板の表面を研削することが好ましい。

研削とは、帯状の板の表面を削り取り、所定の厚さ、平滑度(表面粗さ)に調整することを意味する。研削によって表面の鏡面化は行われず、後段の研磨とは区別される。

研削方法としては、砥石研削、ペーパー研削等が挙げられる。

【0018】

本発明においては、必要に応じて研削を行った後、帯状の板の両面(第1の面および第2の面)を研磨する。

研磨とは、表面を鏡面に仕上げることを意味する。

研磨方法としては、ケミカル研磨、電解研磨等が挙げられる。

【0019】

研削および研磨は残留応力の発生を抑える点から、研削の場合は砥石による湿式研削機にて、研磨の場合は研磨材を含む研磨液を用いた湿式研磨機にて行うことが好ましい。また、研削は残留応力の発生を抑える点から、段階的に砥石の粒度を小さくしながら、2段以上に分けて行うことが好ましい。

湿式研磨機としては、例えば、特許文献1の図3に記載の装置等が挙げられる。

研削に用いる砥石の粒度は、#100〜#600が好ましい。

研磨に用いる研磨材の粒度は、0.08μm〜0.25μmが好ましい。

【0020】

研削後の帯状の板の第1の面および第2の面の算術平均粗さRaは、0.01μm〜0.5μmが好ましく、0.01μm〜0.05μmがより好ましい。Raを0.01μm以上とすることにより研削を効率よく行うことができ、Raを0.5μm以下とすることにより後段の研磨を効率よく行うことができる。

【0021】

研磨後の帯状の板の第1の面の算術平均粗さRaは、0.005μm〜0.01μmが好ましい。Raを0.01μm以下とすることにより、十分な鏡面が得られる。

【0022】

算術平均粗さRaは、JIS B0601−2001にしたがって測定する。

【0023】

研削および研磨によって削り取られる第1の面および第2の面の厚さは、10μm〜100μmが好ましく、20μm〜100μmがより好ましい。該厚さを10μm以上とすることにより表面付近の残留応力が低減され、該厚さを100μm以下とすることにより研磨、研削時間が短縮される。

【0024】

研磨後の帯状の板の第2の面の残留応力は通常、圧縮応力であり、帯状の板の幅方向で絶対値として150MPa以下が好ましく、100MPa以下がより好ましい。該残留応力の絶対値が150MPa以下であれば、長期間使用しても外周面に全周凹歪が発生しにくい。前記残留応力を150MPa以下とするためには、Raを0.01μm〜0.05μmとすることが好ましい。

帯状の板の表面の残留応力は、X線回折法を利用したX線応力測定装置を用いて測定される。

【0025】

研磨後の帯状の板の長さ方向の端部同士を接続する方法としては、溶接法が挙げられる。溶接法に用いられる溶接機としては、TIG溶接機、レーザ溶接機等が挙げられる。

溶接後に、無端ベルト16の溶接部分をさらに研削、研磨してもよい。

【0026】

駆動ロール12、従動ロール14およびサポートロール18としては、金属ロール、金属ロールの表面が樹脂で被覆された樹脂ロール、金属ロールの表面がゴムで被覆されたゴムロール等を用いることができる。無端ベルト16の外周面に発生する全周凹歪を低減するという点からは、樹脂ロールまたはゴムロールが好適である。しかし、樹脂ロールまたはゴムロールには、樹脂またはゴムの磨耗粉が発生し、これがフィルム・シートに付着する;フィルム・シートの原料に含まれる溶剤への耐性が不十分である等の問題がある。よって、ベルトマシン10においては、金属ロールが用いられる。ベルトマシン10においては、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続した無端ベルト16を用いているため、金属ロールを用いても無端ベルト16の外周面に全周凹歪が発生しにくい。

【0027】

Tダイ20、ギヤポンプ22、加熱装置24および冷却ロール26としては、従来のシングルベルトキャスティングマシンに用いられているものを用いればよい。

【0028】

次に、ベルトマシン10を用いる例として、流延法によるフィルム・シートの製造方法について説明する。

まず、駆動ロール12を回動させることにより、駆動ロール12および従動ロール14に掛け渡された無端ベルト16を、無端ベルト16の外周面が上方を向いた領域では、駆動ロール12から従動ロール14に向かって走行させ、無端ベルト16の外周面が下方を向いた領域では、従動ロール14から駆動ロール12に向かって走行させる。

【0029】

ついで、液状のフィルム・シートの原料を、ギヤポンプ22を用いてTダイ20に供給し、該原料をTダイ20から、無端ベルト16の外周面が上方を向いた領域の上流付近に供給する。フィルム・シートの原料は、樹脂(ポリイミド等。)を溶剤(ジメチルフォルムアミド、ジメチルアセトアミド、塩化メチレン等。)に溶解させた溶液である。

【0030】

Tダイ20から無端ベルト16の外周面に供給されたフィルム・シートの原料は、無端ベルト16の外周面に均一な厚さで拡がり、ついで加熱装置24によって加熱される。加熱装置24によって加熱されたフィルム・シートの原料から溶剤が揮発し、しだいにフィルム・シートの原反が形成される。

【0031】

無端ベルト16の外周面が下方を向いた領域において、フィルム・シートの原反が従動ロール14から駆動ロール12に向かって移動しながら、フィルム・シートの原反の表面に無端ベルト16の外周面の鏡面が転写される。

【0032】

鏡面が転写されたフィルム・シート28の原反は、駆動ロール12に戻ったところで無端ベルト16から剥ぎ取られ、複数の冷却ロール26によって冷却された後、巻き取り機(図示略)に巻き取られる。

【0033】

このようにして製造されたフィルム・シート28は、表面粗さが小さいベルト上で形成されるため、厚さ精度が高く、かつ張力が一切かからない状態で製造されるため、光学的歪みのない高品質の光学フィルム・シートとして好適である。

【0034】

以上説明した無端ベルト16にあっては、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものであるため、無端ベルト16にした状態で全面を研磨する必要がない。よって、製造が容易である。また、帯状の板の状態で駆動ロール12および従動ロール14に掛け渡すことができるため、容易に駆動ロール12および従動ロール14に取り付けることができる。また、両面が研磨されているため、特に内周面の残留応力が十分に低減される、よって、長期間使用しても外周面に全周凹歪が発生しにくい。

【0035】

また、以上説明した無端ベルト16の製造方法にあっては、ステンレススチール製の帯状の板の両面を研磨する工程を有するため、無端ベルト16にした状態で全面を研磨する必要がない。よって、製造が容易である。また、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程を有するため、帯状の板の状態で駆動ロール12および従動ロール14に掛け渡すことができ、容易に駆動ロール12および従動ロール14に取り付けることができる。また、両面を研磨しているため、特に内周面の残留応力が十分に低減される。よって、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルト16を製造できる。

【0036】

また、以上説明したベルトマシン10にあっては、無端ベルト16が、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡し、該板の長さ方向の端部同士を接続したものであるため、無端ベルト16の駆動ロール12および従動ロール14への取り付けが容易である。また、無端ベルト16の両面が研磨されているため、長期間使用しても無端ベルト16の外周面に全周凹歪が発生しにくい。

【0037】

なお、本発明のベルトマシンは、図示例のものに限定はされない。

例えば、加熱装置24の代わりに紫外線ランプ等の放射線照射装置を設けたシングルベルトキャスティングマシンであってもよい。該シングルベルトキャスティングマシンによれば、フィルム・シートの原料として紫外線硬化性樹脂組成物等の放射線硬化性樹脂組成物を用いたフィルム・シートの製造を行うことができる。

また、特許文献1の図1に記載されているようなダブルベルトプレスマシンであってもよい。該ダブルベルトプレスマシンであれば、各種樹脂製フィルム・シート、異種材料を積層した複合フィルム・シート等の製造を行うことができる。

【実施例】

【0038】

以下、実施例により本発明を具体的に説明する。

(算術平均粗さRa)

帯状の板の表面の算術平均粗さRaは、JIS B0601−2001に準拠した表面粗さ測定機(Mahr社製、Perthometer C5D)を用いて測定した。

【0039】

(残留応力)

帯状の板の第2の面の残留応力(帯状の板の長さ方向および幅方向)は、残留応力測定装置(理学電機社製、X線応力測定装置、MSF−3M)を用い、下記の測定条件にて測定した。なお、圧縮応力にはマイナス符号を付した。

測定面:γ−Fe(311)、

X線管球:Cr/kβ、

管電圧/電流:30kV/10mA、

カウンタ:シンチレーションカウンタ、

コリメータ:4×4mm、

受光スリット:1゜、

走査モード:FT、

走査範囲:146.00゜〜152.00゜、

無歪み2θ角度:148.52゜、

ステップ幅:0.10゜、

計数時間:4.0秒。

【0040】

(帯状の板の作製)

厚さ0.8mm、幅50cm、長さ約5mのSUS304の薄板から、長さ1.1mの2枚の帯状の板を切り出し、以下の例に用いた。

【0041】

〔実施例1〕

幅50cm、長さ1.1mの帯状の板の第2の面を、湿式砥石研削機を用いて研削した。研削によって削り取られた厚さは、30μmであった。また、研削後の第2の面のRaは、0.02μmであった。

研削後の帯状の板の第2の面を、湿式研磨機を用いて研磨した。研磨によって削り取られた厚さは、1μmであった。よって、研削および研磨によって削り取られた厚さは、合計で31μmであった。また、研磨後の第2の面のRaは、0.01μmであった。

【0042】

ついで、前記帯状の板の第1の面を、湿式砥石研削機を用いて研削した。研削によって削り取られた厚さは、50μmであった。また、研削後の第1の面のRaは、0.02μmであった。

研削後の帯状の板の第1の面を、湿式砥石研削機を用いて研磨し、サンプル1を得た。研磨によって削り取られた厚さは、1μmであった。また、研磨後の第1の面のRaは、0.007μmであった。

サンプル1の長さ方向の一端から、長さ0.1mの試験片を切り出した。該試験片について、第2の面の残留応力を測定した。測定結果を表1に示す。

【0043】

前記試験片を切り出した後の幅50cm、長さ1mのサンプル1に、厚さ0.8mm、幅50cm、長さ4mのSUS304の薄板をTIG溶接法により接続した。該板を、図1に示す駆動ロール12および従動ロール14に掛け渡した後、該板の長さ方向の端部同士をTIG溶接法により接続して無端ベルト16とすることによって、ベルトマシン10を組み立てた。なお、駆動ロール12および従動ロール14とも直径50cm、幅60cmのものを使用した。

ベルトマシン10を、下記条件にて運転した後、無端ベルト16のサンプル1部分の外周面を観察したところ、全周凹歪の発生は認められなかった。

ベルト速度50m/分、

ベルト張力50MPa、

運転時間:2000時間。

【0044】

〔参考例1〜3〕

第2の面を研削していない帯状の板から切り出した試験片につき、下記条件にて電解研磨を段階的に行い、各段階で残留応力を測定し、該電解研磨によって削り取られた第2の面の厚さと残留応力との関係を調べた。結果を表1に示す。

電解研磨装置:リガク社製、CN2904D1、

電解液:リガク社製、F液(ステンレス用)、

電圧:8V(約20μm/分)。

【0045】

電解研磨によって削り取られた第2の面の厚さは、U字型マイクロメータを用いて試験片の厚さを測定し、電解研磨前の試験片の厚さと電解研磨後の試験片の厚さとの差から求めた。

削り取られた第2の面の厚さが10μm以上であれば、残留応力が100MPa以下に低減されることが確認された。

【0046】

〔比較例1〕

実施例と同様にして帯状の板の第1の面の研削および研磨を行い、サンプル2を得た。

【0047】

サンプル2の第2の面については、研削および研磨は行わなかった。

サンプル2の長さ方向の一端から、長さ0.1mの試験片を切り出した。該試験片について、第2の面の残留応力を測定した。測定結果を表1に示す。

【0048】

サンプル1の代わりにサンプル2を用いた以外は、実施例1と同様にして、ベルトマシン10を組み立てた。

【0049】

ベルトマシン10を、実施例1と同じ条件にて運転した後、無端ベルト16のサンプル2部分の外周面を観察したところ、多数の全周凹歪が発生していた。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明の無端ベルトおよびベルトマシンは、流延法による光学フィルム・シートの製造に有用である。

【図面の簡単な説明】

【0052】

【図1】本発明のベルトマシンの一例を示す概略図である。

【符号の説明】

【0053】

10 ベルトマシン

12 駆動ロール

14 従動ロール

16 無端ベルト

【技術分野】

【0001】

本発明は、無端ベルト、その製造方法およびベルトマシンに関する。

【背景技術】

【0002】

光学フィルム・シート等の、厚さ(平滑性)に高い精度が求められるフィルム・シートの製造には、ステンレススチール製の無端ベルトを複数のロールに掛け渡したシングルベルトキャスティングマシンが用いられる。そして、該無端ベルトにも、高い平滑性が求められる。

【0003】

平滑性の高い無端ベルトとしては、例えば、下記のものが提案されている。

ステンレススチール製の帯状の板の長さ方向の端部同士を溶接した後、内周面および外周面を研削した無端ベルト(特許文献1)。

【0004】

しかし、該無端ベルトには、下記の問題がある。

(i)長尺の無端ベルトの場合、該無端ベルトを研削機(例えば、特許文献1の図4および図5に記載の研削機。)にセッティングすることが容易でなく、無端ベルトの研磨が困難である。よって、無端ベルトの製造が容易でない。

(ii)長尺の無端ベルトの場合、研削された無端ベルトをロールに掛け渡すことが容易でなく、ロールの無端ベルトへの取り付けが容易でない。よって、ベルトマシンの組み立てが容易でない。

(iii)両面が研削された無端ベルトは、通常、フィルム・シートの原料に接する外周面のみを研磨して鏡面仕上げを行い、ロールに接する内周面を研磨することはない。しかし、外周面のみを研磨した無端ベルトを長期間使用すると、無端ベルトの外周面に、無端ベルトの長手方向にわたって連続した凹状歪(以下、全周凹歪と記す。)が発生する。無端ベルトの外周面に全周凹歪が発生すると、外周面(鏡面)を転写して製造される光学フィルム・シートの厚さ精度が低下する。

【特許文献1】特開2005−001008号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、製造が容易であり、ロールへの取り付けが容易であり、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルトおよびその製造方法、および無端ベルトのロールへの取り付けが容易であり、長期間使用しても無端ベルトの外周面に全周凹歪が発生しにくいベルトマシンを提供する。

【課題を解決するための手段】

【0006】

本発明者らは、帯状の板の長さ方向の端部同士を溶接して無端ベルトとする前に、帯状の板を研磨することによって、容易に研磨を行うことができ、かつ研磨後に帯状の板をロールに掛け渡し、該板の長さ方向の端部同士を接続することによって、容易にロールに取り付けることができることを見出した。

【0007】

また、本発明者らは、無端ベルトの外周面に発生する全周凹歪は、ステンレススチール製の薄板を製造する際の冷間圧延加工や該薄板の表面の研削によって発生する無端ベルト内の残留応力、特に幅方向の残留圧縮応力によって発生すること、該残留応力は、研磨されていない面、すなわち無端ベルトの内周面に偏在していること、および該残留応力は無端ベルトの内周面の研磨によって低減できることを見出した。

【0008】

すなわち、本発明の無端ベルトは、ステンレススチール製の無端ベルトであって、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものであることを特徴とする。

【0009】

本発明の無端ベルトの製造方法は、ステンレススチール製の無端ベルトの製造方法であって、ステンレススチール製の帯状の板の両面を研磨する工程と、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程とを有することを特徴とする。

【0010】

本発明のベルトマシンは、ステンレススチール製の無端ベルトを複数のロールに掛け渡したベルトマシンであって、前記無端ベルトが、両面が研磨されたステンレススチール製の帯状の板を前記ロールに掛け渡し、該板の長さ方向の端部同士を接続したものであることを特徴とする。

【発明の効果】

【0011】

本発明の無端ベルトは、製造が容易であり、ロールへの取り付けが容易であり、長期間使用しても外周面に全周凹歪が発生しにくい。

本発明の無端ベルトの製造方法によれば、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルトを容易に製造でき、かつ容易にロールに取り付けることができる。

本発明のベルトマシンは、無端ベルトのロールへの取り付けが容易であり、長期間使用しても無端ベルトの外周面に全周凹歪が発生しにくい。

【発明を実施するための最良の形態】

【0012】

図1は、本発明のベルトマシンの一例を示す概略図である。ベルトマシン10は、駆動ロール12と、従動ロール14と、駆動ロール12および従動ロール14に掛け渡された無端ベルト16と、無端ベルト16の外周面が上方を向いた領域において無端ベルト16の内周面側から無端ベルト16を支持する複数のサポートロール18と、無端ベルト16の外周面が上方を向いた領域の上流付近にフィルム・シートの原料を供給するTダイ20と、Tダイ20にフィルム・シートの原料を供給するギヤポンプ22と、無端ベルト16の外周面が上方を向いた領域において無端ベルト16および無端ベルト16上のフィルム・シートの原料を加熱する複数の加熱装置24と、無端ベルト16から剥ぎ取られたフィルム・シートの原反を冷却する複数の冷却ロール26とを具備するシングルベルトキャスティングマシンである。

【0013】

無端ベルト16は、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡した後、該板の長さ方向の端部同士を接続したものである。

【0014】

帯状の板としては、通常、冷間圧延加工により製造されたステンレススチール製の薄板が用いられる。該薄板には、冷間圧延加工により発生する残留応力が多く残っている。残留応力を低減するためには焼鈍操作が有効であるが、薄板の場合、薄板全体が変形する。よって、薄板の場合、本発明における両面研磨による残留応力の低減が効果的である。

【0015】

ステンレススチールとしては、SUS304、SUS316等のオーステナイト系、SUS630等の析出硬化系等が挙げられる。

薄板の厚さは、通常、0.5mm〜3.0mmである。

薄板の長さ、幅は、ベルトマシンのサイズ等に応じて適宜設定すればよい。

【0016】

以下、帯状の板の表面については、無端ベルト16とした際に外周面となる面を第1の面と記載し、無端ベルト16とした際に内周面となる面を第2の面と記載する。

【0017】

研磨を効率よく行うために、帯状の板の表面を研磨する前に、帯状の板の表面を研削することが好ましい。

研削とは、帯状の板の表面を削り取り、所定の厚さ、平滑度(表面粗さ)に調整することを意味する。研削によって表面の鏡面化は行われず、後段の研磨とは区別される。

研削方法としては、砥石研削、ペーパー研削等が挙げられる。

【0018】

本発明においては、必要に応じて研削を行った後、帯状の板の両面(第1の面および第2の面)を研磨する。

研磨とは、表面を鏡面に仕上げることを意味する。

研磨方法としては、ケミカル研磨、電解研磨等が挙げられる。

【0019】

研削および研磨は残留応力の発生を抑える点から、研削の場合は砥石による湿式研削機にて、研磨の場合は研磨材を含む研磨液を用いた湿式研磨機にて行うことが好ましい。また、研削は残留応力の発生を抑える点から、段階的に砥石の粒度を小さくしながら、2段以上に分けて行うことが好ましい。

湿式研磨機としては、例えば、特許文献1の図3に記載の装置等が挙げられる。

研削に用いる砥石の粒度は、#100〜#600が好ましい。

研磨に用いる研磨材の粒度は、0.08μm〜0.25μmが好ましい。

【0020】

研削後の帯状の板の第1の面および第2の面の算術平均粗さRaは、0.01μm〜0.5μmが好ましく、0.01μm〜0.05μmがより好ましい。Raを0.01μm以上とすることにより研削を効率よく行うことができ、Raを0.5μm以下とすることにより後段の研磨を効率よく行うことができる。

【0021】

研磨後の帯状の板の第1の面の算術平均粗さRaは、0.005μm〜0.01μmが好ましい。Raを0.01μm以下とすることにより、十分な鏡面が得られる。

【0022】

算術平均粗さRaは、JIS B0601−2001にしたがって測定する。

【0023】

研削および研磨によって削り取られる第1の面および第2の面の厚さは、10μm〜100μmが好ましく、20μm〜100μmがより好ましい。該厚さを10μm以上とすることにより表面付近の残留応力が低減され、該厚さを100μm以下とすることにより研磨、研削時間が短縮される。

【0024】

研磨後の帯状の板の第2の面の残留応力は通常、圧縮応力であり、帯状の板の幅方向で絶対値として150MPa以下が好ましく、100MPa以下がより好ましい。該残留応力の絶対値が150MPa以下であれば、長期間使用しても外周面に全周凹歪が発生しにくい。前記残留応力を150MPa以下とするためには、Raを0.01μm〜0.05μmとすることが好ましい。

帯状の板の表面の残留応力は、X線回折法を利用したX線応力測定装置を用いて測定される。

【0025】

研磨後の帯状の板の長さ方向の端部同士を接続する方法としては、溶接法が挙げられる。溶接法に用いられる溶接機としては、TIG溶接機、レーザ溶接機等が挙げられる。

溶接後に、無端ベルト16の溶接部分をさらに研削、研磨してもよい。

【0026】

駆動ロール12、従動ロール14およびサポートロール18としては、金属ロール、金属ロールの表面が樹脂で被覆された樹脂ロール、金属ロールの表面がゴムで被覆されたゴムロール等を用いることができる。無端ベルト16の外周面に発生する全周凹歪を低減するという点からは、樹脂ロールまたはゴムロールが好適である。しかし、樹脂ロールまたはゴムロールには、樹脂またはゴムの磨耗粉が発生し、これがフィルム・シートに付着する;フィルム・シートの原料に含まれる溶剤への耐性が不十分である等の問題がある。よって、ベルトマシン10においては、金属ロールが用いられる。ベルトマシン10においては、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続した無端ベルト16を用いているため、金属ロールを用いても無端ベルト16の外周面に全周凹歪が発生しにくい。

【0027】

Tダイ20、ギヤポンプ22、加熱装置24および冷却ロール26としては、従来のシングルベルトキャスティングマシンに用いられているものを用いればよい。

【0028】

次に、ベルトマシン10を用いる例として、流延法によるフィルム・シートの製造方法について説明する。

まず、駆動ロール12を回動させることにより、駆動ロール12および従動ロール14に掛け渡された無端ベルト16を、無端ベルト16の外周面が上方を向いた領域では、駆動ロール12から従動ロール14に向かって走行させ、無端ベルト16の外周面が下方を向いた領域では、従動ロール14から駆動ロール12に向かって走行させる。

【0029】

ついで、液状のフィルム・シートの原料を、ギヤポンプ22を用いてTダイ20に供給し、該原料をTダイ20から、無端ベルト16の外周面が上方を向いた領域の上流付近に供給する。フィルム・シートの原料は、樹脂(ポリイミド等。)を溶剤(ジメチルフォルムアミド、ジメチルアセトアミド、塩化メチレン等。)に溶解させた溶液である。

【0030】

Tダイ20から無端ベルト16の外周面に供給されたフィルム・シートの原料は、無端ベルト16の外周面に均一な厚さで拡がり、ついで加熱装置24によって加熱される。加熱装置24によって加熱されたフィルム・シートの原料から溶剤が揮発し、しだいにフィルム・シートの原反が形成される。

【0031】

無端ベルト16の外周面が下方を向いた領域において、フィルム・シートの原反が従動ロール14から駆動ロール12に向かって移動しながら、フィルム・シートの原反の表面に無端ベルト16の外周面の鏡面が転写される。

【0032】

鏡面が転写されたフィルム・シート28の原反は、駆動ロール12に戻ったところで無端ベルト16から剥ぎ取られ、複数の冷却ロール26によって冷却された後、巻き取り機(図示略)に巻き取られる。

【0033】

このようにして製造されたフィルム・シート28は、表面粗さが小さいベルト上で形成されるため、厚さ精度が高く、かつ張力が一切かからない状態で製造されるため、光学的歪みのない高品質の光学フィルム・シートとして好適である。

【0034】

以上説明した無端ベルト16にあっては、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものであるため、無端ベルト16にした状態で全面を研磨する必要がない。よって、製造が容易である。また、帯状の板の状態で駆動ロール12および従動ロール14に掛け渡すことができるため、容易に駆動ロール12および従動ロール14に取り付けることができる。また、両面が研磨されているため、特に内周面の残留応力が十分に低減される、よって、長期間使用しても外周面に全周凹歪が発生しにくい。

【0035】

また、以上説明した無端ベルト16の製造方法にあっては、ステンレススチール製の帯状の板の両面を研磨する工程を有するため、無端ベルト16にした状態で全面を研磨する必要がない。よって、製造が容易である。また、両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程を有するため、帯状の板の状態で駆動ロール12および従動ロール14に掛け渡すことができ、容易に駆動ロール12および従動ロール14に取り付けることができる。また、両面を研磨しているため、特に内周面の残留応力が十分に低減される。よって、長期間使用しても外周面に全周凹歪が発生しにくい無端ベルト16を製造できる。

【0036】

また、以上説明したベルトマシン10にあっては、無端ベルト16が、両面が研磨されたステンレススチール製の帯状の板を駆動ロール12および従動ロール14に掛け渡し、該板の長さ方向の端部同士を接続したものであるため、無端ベルト16の駆動ロール12および従動ロール14への取り付けが容易である。また、無端ベルト16の両面が研磨されているため、長期間使用しても無端ベルト16の外周面に全周凹歪が発生しにくい。

【0037】

なお、本発明のベルトマシンは、図示例のものに限定はされない。

例えば、加熱装置24の代わりに紫外線ランプ等の放射線照射装置を設けたシングルベルトキャスティングマシンであってもよい。該シングルベルトキャスティングマシンによれば、フィルム・シートの原料として紫外線硬化性樹脂組成物等の放射線硬化性樹脂組成物を用いたフィルム・シートの製造を行うことができる。

また、特許文献1の図1に記載されているようなダブルベルトプレスマシンであってもよい。該ダブルベルトプレスマシンであれば、各種樹脂製フィルム・シート、異種材料を積層した複合フィルム・シート等の製造を行うことができる。

【実施例】

【0038】

以下、実施例により本発明を具体的に説明する。

(算術平均粗さRa)

帯状の板の表面の算術平均粗さRaは、JIS B0601−2001に準拠した表面粗さ測定機(Mahr社製、Perthometer C5D)を用いて測定した。

【0039】

(残留応力)

帯状の板の第2の面の残留応力(帯状の板の長さ方向および幅方向)は、残留応力測定装置(理学電機社製、X線応力測定装置、MSF−3M)を用い、下記の測定条件にて測定した。なお、圧縮応力にはマイナス符号を付した。

測定面:γ−Fe(311)、

X線管球:Cr/kβ、

管電圧/電流:30kV/10mA、

カウンタ:シンチレーションカウンタ、

コリメータ:4×4mm、

受光スリット:1゜、

走査モード:FT、

走査範囲:146.00゜〜152.00゜、

無歪み2θ角度:148.52゜、

ステップ幅:0.10゜、

計数時間:4.0秒。

【0040】

(帯状の板の作製)

厚さ0.8mm、幅50cm、長さ約5mのSUS304の薄板から、長さ1.1mの2枚の帯状の板を切り出し、以下の例に用いた。

【0041】

〔実施例1〕

幅50cm、長さ1.1mの帯状の板の第2の面を、湿式砥石研削機を用いて研削した。研削によって削り取られた厚さは、30μmであった。また、研削後の第2の面のRaは、0.02μmであった。

研削後の帯状の板の第2の面を、湿式研磨機を用いて研磨した。研磨によって削り取られた厚さは、1μmであった。よって、研削および研磨によって削り取られた厚さは、合計で31μmであった。また、研磨後の第2の面のRaは、0.01μmであった。

【0042】

ついで、前記帯状の板の第1の面を、湿式砥石研削機を用いて研削した。研削によって削り取られた厚さは、50μmであった。また、研削後の第1の面のRaは、0.02μmであった。

研削後の帯状の板の第1の面を、湿式砥石研削機を用いて研磨し、サンプル1を得た。研磨によって削り取られた厚さは、1μmであった。また、研磨後の第1の面のRaは、0.007μmであった。

サンプル1の長さ方向の一端から、長さ0.1mの試験片を切り出した。該試験片について、第2の面の残留応力を測定した。測定結果を表1に示す。

【0043】

前記試験片を切り出した後の幅50cm、長さ1mのサンプル1に、厚さ0.8mm、幅50cm、長さ4mのSUS304の薄板をTIG溶接法により接続した。該板を、図1に示す駆動ロール12および従動ロール14に掛け渡した後、該板の長さ方向の端部同士をTIG溶接法により接続して無端ベルト16とすることによって、ベルトマシン10を組み立てた。なお、駆動ロール12および従動ロール14とも直径50cm、幅60cmのものを使用した。

ベルトマシン10を、下記条件にて運転した後、無端ベルト16のサンプル1部分の外周面を観察したところ、全周凹歪の発生は認められなかった。

ベルト速度50m/分、

ベルト張力50MPa、

運転時間:2000時間。

【0044】

〔参考例1〜3〕

第2の面を研削していない帯状の板から切り出した試験片につき、下記条件にて電解研磨を段階的に行い、各段階で残留応力を測定し、該電解研磨によって削り取られた第2の面の厚さと残留応力との関係を調べた。結果を表1に示す。

電解研磨装置:リガク社製、CN2904D1、

電解液:リガク社製、F液(ステンレス用)、

電圧:8V(約20μm/分)。

【0045】

電解研磨によって削り取られた第2の面の厚さは、U字型マイクロメータを用いて試験片の厚さを測定し、電解研磨前の試験片の厚さと電解研磨後の試験片の厚さとの差から求めた。

削り取られた第2の面の厚さが10μm以上であれば、残留応力が100MPa以下に低減されることが確認された。

【0046】

〔比較例1〕

実施例と同様にして帯状の板の第1の面の研削および研磨を行い、サンプル2を得た。

【0047】

サンプル2の第2の面については、研削および研磨は行わなかった。

サンプル2の長さ方向の一端から、長さ0.1mの試験片を切り出した。該試験片について、第2の面の残留応力を測定した。測定結果を表1に示す。

【0048】

サンプル1の代わりにサンプル2を用いた以外は、実施例1と同様にして、ベルトマシン10を組み立てた。

【0049】

ベルトマシン10を、実施例1と同じ条件にて運転した後、無端ベルト16のサンプル2部分の外周面を観察したところ、多数の全周凹歪が発生していた。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明の無端ベルトおよびベルトマシンは、流延法による光学フィルム・シートの製造に有用である。

【図面の簡単な説明】

【0052】

【図1】本発明のベルトマシンの一例を示す概略図である。

【符号の説明】

【0053】

10 ベルトマシン

12 駆動ロール

14 従動ロール

16 無端ベルト

【特許請求の範囲】

【請求項1】

ステンレススチール製の無端ベルトであって、

両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものである、無端ベルト。

【請求項2】

ステンレススチール製の無端ベルトの製造方法であって、

ステンレススチール製の帯状の板の両面を研磨する工程と、

両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程と

を有する、無端ベルトの製造方法。

【請求項3】

ステンレススチール製の無端ベルトを複数のロールに掛け渡したベルトマシンであって、

前記無端ベルトが、両面が研磨されたステンレススチール製の帯状の板を前記ロールに掛け渡し、該板の長さ方向の端部同士を接続したものである、ベルトマシン。

【請求項1】

ステンレススチール製の無端ベルトであって、

両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続したものである、無端ベルト。

【請求項2】

ステンレススチール製の無端ベルトの製造方法であって、

ステンレススチール製の帯状の板の両面を研磨する工程と、

両面が研磨されたステンレススチール製の帯状の板の長さ方向の端部同士を接続する工程と

を有する、無端ベルトの製造方法。

【請求項3】

ステンレススチール製の無端ベルトを複数のロールに掛け渡したベルトマシンであって、

前記無端ベルトが、両面が研磨されたステンレススチール製の帯状の板を前記ロールに掛け渡し、該板の長さ方向の端部同士を接続したものである、ベルトマシン。

【図1】

【公開番号】特開2010−578(P2010−578A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−162232(P2008−162232)

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

[ Back to top ]