無端ベルトの製造方法

【課題】円筒状部材から樹脂皮膜を抜き取る際の折れ目の発生を効果的に防止した無端ベルトの製造方法、及び円筒状部材に樹脂皮膜を嵌め込む際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供する。

【解決手段】円筒状部材11外周面に形成された、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜12を、該円筒状部材から抜き取る工程を有する無端ベルトの製造方法であって、樹脂皮膜を抜き取る際、円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材10を設ける無端ベルトの製造方法、また、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を有する無端ベルトの製造方法であって、樹脂皮膜を嵌め込む際、円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設ける。

【解決手段】円筒状部材11外周面に形成された、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜12を、該円筒状部材から抜き取る工程を有する無端ベルトの製造方法であって、樹脂皮膜を抜き取る際、円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材10を設ける無端ベルトの製造方法、また、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を有する無端ベルトの製造方法であって、樹脂皮膜を嵌め込む際、円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンター等の電子写真方式を利用した画像形成装置に好ましく用いられる無端ベルトの製造方法に関し、特に、折れ目の発生を効果的に防止した無端ベルトの製造方法に関する。

【背景技術】

【0002】

画像形成装置において、感光体、帯電体、転写体、及び定着体等の小型/高性能化のために、肉厚が薄いプラスチック製フィルムからなるベルトが用いられる場合がある。その場合、ベルトに継ぎ目(シーム)があると、出力画像に継ぎ目の跡が生じるので、継ぎ目がない無端ベルトが好ましい。材料としては、強度や寸法安定性、耐熱性等の面でポリイミド樹脂やポリアミドイミド樹脂が好ましく用いられている。

【0003】

例えば、ポリイミド樹脂で無端ベルトを作製するには、円筒状の芯体の内面にポリイミド前駆体溶液を塗布し、回転しながら成膜する遠心成形法や、芯体内面にポリイミド前駆体溶液を展開する内面塗布法が知られている。

また、芯体の表面に浸漬塗布法によってポリイミド前駆体溶液を塗布して乾燥し、加熱反応させた後、ポリイミド樹脂皮膜を芯体から剥離する方法もある。この方法では、塗布による塗膜形成工程から、加熱反応させる皮膜形成工程まで、芯体は一貫して同じものが使用され、載せ換える工数が不要という利点を有している。

【0004】

更に、環状体を用いた環状塗布装置により膜厚を制御する方法が開示されている(例えば、特許文献1参照)。この方法によれば、非常に粘度の高いポリイミド樹脂の前駆体溶液を芯体上に塗布した際、膜厚が所望の値に制御できるという利点がある。

【0005】

塗布後、加熱乾燥装置等において溶剤の乾燥を行い、その後更に、高温でポリイミド前駆体皮膜を加熱して縮合反応させることで、ポリイミド樹脂が形成される。

【0006】

冷却後、形成された皮膜を芯体から抜き取って無端ベルトを得るが、抜き取る際に皮膜の一部が内側に変形し歪みを生じて、皮膜の端部(最後に芯体から抜き取られる側の端部)付近に折れ目が付くという問題がある。このような折れ目はキンクと呼ばれ、無端ベルトを画像形成装置に使用する場合には、折れ目の模様が画像上に形成されるので、非常に好ましくない。

また、芯体から抜き取られた無端ベルトは、両端の不要部分を切断して、必要な幅にする作業が施される場合があるが、その方法として、無端ベルトを他の円筒体に嵌め込み、回転させながら刃を当てて切断する方法が好ましく用いられている。無端ベルトを他の円筒体に嵌め込む際にも、やはり皮膜の一部が歪んで、皮膜の端部(最初に円筒体に嵌め込まれる側の端部)付近に折れ目が付くという問題がある。

【0007】

また、無端ベルトの製造方法においては上記の他にも、樹脂皮膜を円筒状部材から抜き取る工程、円筒状部材に嵌め込む工程を経る場合があり、何れの工程においても上記と同様の折れ目の発生という問題があった。

そのため、折れ目の発生を防止した無端ベルトの製造方法が望まれていた。

【特許文献1】特開2002−91027号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、円筒状部材から樹脂皮膜を抜き取る際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することにある。また、本発明の別の目的は、円筒状部材に樹脂皮膜を嵌め込む際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題は、以下の本発明により達成される。即ち、本発明の無端ベルトの製造方法は、

<1> 円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を、該円筒状部材から抜き取る工程を少なくとも有する無端ベルトの製造方法であって、樹脂皮膜を抜き取る際、前記円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法である。

【0010】

<2> ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を少なくとも有する無端ベルトの製造方法であって、樹脂皮膜を嵌め込む際、前記円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法である。

【0011】

<3> 前記案内部材が、前記円筒状部材と接する側の面が円形状であり、且つ該円筒状部材と接する側の面から離れるに従い直径が小さくなる形状であることを特徴とする前記<1>又は<2>に記載の無端ベルトの製造方法である。

【0012】

案内部材が上記のような形状であることにより、円筒状部材から樹脂皮膜を抜き取る際の樹脂皮膜の挙動が案内部材によって補正され、樹脂皮膜の内側への歪みが抑制される。

また、円筒状部材に樹脂皮膜を嵌め込む際においては、樹脂皮膜が円筒状部材に嵌まるようガイドされスムーズに嵌まり込むため、歪みの発生が抑制される。

【0013】

<4> 前記円筒状部材から抜き取った後、又は前記円筒状部材に嵌め込む前の前記樹脂皮膜を、柔軟性支持体に嵌めておくことを特徴とする前記<1>〜<3>の何れか一項に記載の無端ベルトの製造方法である。

【0014】

<5> 前記樹脂皮膜を前記円筒状部材から抜き取る際、樹脂皮膜と円筒状部材の隙間に加圧空気を吹き込むことを特徴とする前記<1>、<3>又は<4>の何れか一項に記載の無端ベルトの製造方法である。

【発明の効果】

【0015】

本発明によれば、円筒状部材から樹脂皮膜を抜き取る際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することができる。また、円筒状部材に樹脂皮膜を嵌め込む際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

本発明の無端ベルトの製造方法は、円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を抜き取る工程において、該円筒状部材の軸方向であって樹脂皮膜を抜き取ろうとする側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする。

また、本発明の別の無端ベルトの製造方法は、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程において、該円筒状部材の軸方向であって樹脂皮膜を嵌め込もうとする側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする。

上記案内部材を設けることによって、抜き取る際及び嵌め込む際の何れにおいても、樹脂皮膜における折れの発生を防止することができる。

【0017】

(抜き取る工程)

円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を抜き取る工程としては、例えば、(1)樹脂皮膜形成用の円筒状部材(以下、「芯体」という)の外周面に、ポリイミド前駆体等の皮膜形成樹脂溶液を塗布・乾燥し、更に焼成して得た樹脂皮膜を芯体から抜き取る工程、(2)芯体への塗布、乾燥及び焼成を経て得た樹脂皮膜を、不要部分除去のため他の円筒状部材(以下、「切断用円筒体」という)に嵌め込み、該切断用円筒体を回転させ刃を押し当てる等して不要部分を切断する工程を有する場合であって、その後、該切断用円筒体から不要部分除去後の樹脂皮膜を抜き取る工程等が挙げられる。

【0018】

(嵌め込む工程)

また、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程としては、例えば、(3)芯体内周面に内面塗布法等によって皮膜形成樹脂溶液を塗布し、更に乾燥して得た乾燥皮膜を、焼成するため一旦芯体から取り外し他の円筒状部材(以下、「焼成用円筒体」という)の外周面に嵌め込む工程、(4)上記(2)の工程の際、不要部分除去のため切断用円筒体に樹脂皮膜を嵌め込む工程等が挙げられる。

【0019】

(案内部材)

前記案内部材は、円筒状部材と接する側の面(以下、「底面」という)が円形状であり、且つ該底面から離れるに従い直径が小さくなる形状であることが好ましい。具体的な形状としては、円錐形、円錐形の頂点を含む任意の部分を底面と平行になるように除いた形状(円筒状部材に設置し軸方向と直行する方向から観察した場合に、台形に見える形状)、ドーム状、ドーム状の頂点を含む任意の部分を底面と平行になるように除いた形状等が挙げられる。円錐形又はドーム状である場合、頂点が高いほど樹脂皮膜に折れ目が付きにくい一方で、頂点が高くなりすぎると円筒状部材への取り付けが不便になるため、底面から頂点までの高さは底面の直径以下程度が好ましい。

【0020】

また、円形状をした底面の直径は、円筒状部材の軸方向端部(端面)の直径と等しいか、わずかに小さいことが好ましい。尚、わずかに小さい場合の、円筒状部材端部の直径に対する底面の直径の比率としては、95%以上であることが好ましく、98%以上であることが特に好ましい。

更に、取り扱い性のため、折れ目防止の効果を損なわない範囲で、頂点部等に取っ手を取り付けてもかまわない。

【0021】

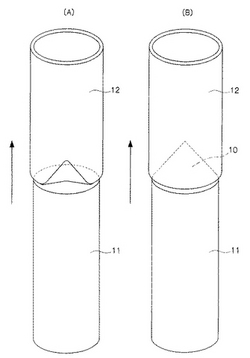

ここで、案内部材を設ける場合の作用効果について、図を用いて説明する。図1(A)は、円筒状部材から樹脂皮膜を抜き取る際の、樹脂皮膜の状態を示す概略図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略図である。但し、図は主要部のみを示し、円筒状部材の保持機構や昇降装置等、他の装置は省略する。

【0022】

図1(A)に示すように、従来では円筒状部材11から樹脂皮膜12を抜き取る際、樹脂皮膜12の一部において内側への変形が生じ歪みが発生して、その結果樹脂皮膜の軸方向端部(抜き取る際、最後に抜き取られる側の端部)付近に折れが生じていた。これに対し、図1(B)に示すように、円筒状部材11から樹脂皮膜12を抜き取る際、該円筒状部材11の軸方向抜き取り側端部に案内部材10を設ける(載せるだけでもよい)ことにより、樹脂皮膜12の挙動が案内部材によって補正され、内側へ変形することによる歪みを防止し、折れの発生を効果的に防止することができる。

【0023】

また、図2(A)は、円筒状部材に樹脂皮膜を嵌め込む際の、樹脂皮膜の状態を示す概略図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略図である。但し、図1と同様に主要部のみを示し、円筒状部材の保持機構や昇降装置等、他の装置は省略する。

【0024】

図2(A)に示すように、従来では円筒状部材11に樹脂皮膜12を嵌め込む際、嵌め込み始めの段階で、樹脂皮膜12の一部が円筒状部材11にひっかかる等して歪みが生じ、その結果樹脂皮膜の軸方向端部(嵌め込む際、一番最初に嵌め込まれる側の端部)付近に折れが発生していた。これに対し、図2(B)に示すように、円筒状部材11に樹脂皮膜12を嵌め込む際、該円筒状部材11の軸方向嵌め込み側端部に案内部材10を設ける(載せるだけでもよい)ことにより、樹脂皮膜12が円筒状部材11に嵌まるようガイドされ、歪みの発生を防止し、その結果折れの発生を効果的に防止することができる。

【0025】

尚、樹脂皮膜12を嵌め込む際の円筒状部材11(例えば、前記焼成用円筒体や切断用円筒体等)の外径は、樹脂皮膜12が嵌まりやすいように、ベルト状の樹脂皮膜12の直径よりわずかに小さいことが好ましい。また更に、円筒状部材11を分割式のものとし、樹脂皮膜12を嵌め込む際には外径が樹脂皮膜12の直径よりわずかに小さく、嵌め終わった後には、円筒状部材11の外径を拡大して樹脂皮膜12をぴったりと密着できる態様であることがより好ましい。

【0026】

(柔軟性支持体)

本発明の無端ベルトの製造方法が、例えば、芯体外周面に皮膜形成樹脂溶液を塗布・乾燥し、焼成して得た樹脂皮膜を芯体から抜き取る工程に次いで、該樹脂皮膜の不要部分を除去するため切断用円筒体に樹脂皮膜を嵌め込む工程へ移行する態様である場合などには、前者の抜き取る工程と後者の嵌め込む工程との間、上記樹脂皮膜を一旦柔軟性支持体に嵌めておくことが好ましい。

また、前述の方法によって不要部分を除去し切断用円筒体から抜き取った樹脂皮膜は、柔軟性支持体に嵌めた状態で保管しておくことが好ましい。

樹脂皮膜を柔軟性支持体に嵌めておくことで、保管や移動の際、風圧等の外力によって変形し折れ目が付くことを防止することができる。

【0027】

尚、上記柔軟性支持体は、例えばPETフィルム等の樹脂フィルム類を円筒状にしたものが好ましく、柔軟性支持体の外径は樹脂皮膜の内径より小さく、軸方向長さは樹脂皮膜より長く、柔軟性支持体表面に樹脂皮膜が多少余裕をもって嵌まる大きさが好ましい。

【0028】

また、上記柔軟性支持体を用いる場合、樹脂皮膜を抜き取る際及び嵌め込む際には、図3に示すように、柔軟性支持体13を案内部材10に沿わせるように配置することが好ましい。上記のように配置することにより、円筒状部材11から樹脂皮膜を抜き取る際には、樹脂皮膜の内側への変形による歪みの発生をより効果的に防止しつつ、スムーズに柔軟性支持体13に嵌めることができ、一方円筒状部材11に樹脂皮膜を嵌め込む際には、樹脂皮膜の端部付近に発生する歪みをより効果的に防止しつつ、スムーズに円筒状部材11に嵌め込むことができる。

【0029】

(無端ベルトの製造)

本発明において無端ベルトは、ポリイミド樹脂やポリアミドイミド樹脂等の皮膜形成用樹脂の溶液を用いて製造される。特にポリイミド樹脂を用いた場合の具体的な製造方法としては、例えば、(1)芯体の内周面にポリイミド樹脂前駆体溶液を塗布し、回転しながら塗膜を形成する方法(遠心成形法)や、(2)芯体内周面にポリイミド樹脂前駆体溶液を展開し塗膜を形成する方法(内周面塗布法)がある。塗膜を形成した後、乾燥工程、及び加熱焼成工程を経るが、上記(1)及び(2)のように、芯体の内周面に塗膜を形成する場合、乾燥によって乾燥皮膜を得た後に、乾燥皮膜を一旦芯体から取り外し焼成用の円筒体に乗せ換えて焼成を行う必要がある。乗せ換えの際、焼成用円筒体への皮膜の嵌め込みは、前述の通り、焼成用円筒体の軸方向嵌め込む側の端部に本発明における案内部材を設けることにより、皮膜端部に発生する折れを防止することができる。

【0030】

また、(3)芯体の外周面に浸漬塗布法によってポリイミド樹脂前駆体溶液を塗布して乾燥し、加熱焼成させポリイミド樹脂皮膜を得る方法もあり、この方法では、塗布による塗膜形成から、加熱焼成させる焼成工程まで、芯体は一貫して同じものが使用され、載せ換える工数が不要という利点を有している。

【0031】

更に、(4)上記(3)の芯体の外周面に浸漬塗布する際、環状体を備えた環状塗布装置により膜厚を制御する方法がある。この方法によれば、非常に粘度の高いポリイミド樹脂の前駆体溶液を芯体上に塗布した際、膜厚を所望の値に制御できるという利点がある。

【0032】

ここで、上記(4)の環状体を用いた環状塗布法について図を用いて説明する。

図4は、環状体を備えた環状塗布装置の概略断面図であり、図5は、塗布時の環状塗布装置の概略断面図である。但し、図は主要部のみを示し、芯体の保持機構や昇降装置等、他の装置は省略する。なお、以下において「芯体上に塗布」とは、芯体側面の表面に塗布することをいい、また「芯体を上昇させて塗布」とは、塗布時の液面との相対関係であり、「芯体を停止し、塗布液面を下降」させる場合を含む。

【0033】

図4及び5に示すように環状塗布法は、ポリイミド前駆体溶液2を環状塗布槽6に入れ、その下部から上部へ芯体1を通過させて塗布を行う方法である。環状塗布槽6の底部には、溶液が漏れないよう、ポリエチレンやシリコーンゴム等の柔軟性板材から成る環状のシール材7が設けられる。芯体1の下には、更に芯体1B(これはベルトを作製しない中間体であってもよい)が取り付けられる。芯体1は、環状塗布槽6の下部から上部に順次つき上げられ、シール材7を挿通させることにより、表面に塗膜3が塗布される。ポリイミド前駆体溶液2の液面上には、芯体1の外径よりも大きな円形の孔5を設けた環状体4が自由移動可能状態で設置される。塗膜3の濡れ膜厚は、芯体1と環状体4との間隙により定まるので、孔5の内径は、所望の膜厚を鑑みて設定される。すなわち、乾燥工程後の膜厚は、濡れ膜厚と溶液の不揮発分濃度の積であり、これから所望の濡れ膜厚が求められる。

なお、環状体4は中空構造であっても、また、沈没防止のために、環状体4の外周面または塗布槽6に、環状体4を支える足や腕を設けてもよい。自由移動可能状態で設置される方法としては、ポリイミド前駆体溶液2の液面に浮遊させる方法のほか、環状体4をロールやベアリングで支える方法、環状体4をエア圧で支える方法などがある。また、環状体4の材質は、溶液の溶剤によって侵されない金属やプラスチックから選ばれる。環状体4は円孔内径の真円度が低いと膜厚均一性が低下するので、JIS−B0621(1974年)に規定する真円度は20μm以下であることが好ましく、10μm以下であることがさらに好ましい。もちろん、真円度が0μmであることが最適なのであるが、加工上は困難である。環状体4の内壁面は、溶液に浸る下部が広く、上部が狭い形状であれば、図5に示すような直線的傾斜面のほか、階段状や曲線状であってもよい。真円度を高く加工するために、円孔内壁面の上部には、芯体と平行になる部分があってもよい。

【0034】

環状体4の孔5を通して芯体1を上昇させると、ポリイミド前駆体溶液2の介在により、芯体1と環状体4との間に摩擦抵抗が生じ、環状体4には上昇力が作用し、環状体4は少し持ち上げられる。この時、環状体4は芯体1との摩擦抵抗が周方向で一定になるように移動し、環状体4と芯体1との間隙が一定になるので、塗布される膜厚は周方向で均一になる。芯体1の引き上げ速度は、0.1〜1.5m/min程度が好ましい。

更に環状塗布装置には、芯体1を保持する芯体保持手段、並びに、該保持手段を上下方向に移動する第1の移動手段、及び環状塗布槽6を上下方向に移動する第2の移動手段を有してもよい。

【0035】

供給口8の数は、環状塗布槽6の内径にもよるが、2〜20個程度、等間隔の位置に取り付けるのがよい。供給口8にはチューブを適宜接続して溶液が送り込まれる。槽内に溶液を送り込む方法としては、加圧空気を利用して圧送する方法や、任意のポンプにより圧送する方法がある。但し、高粘度の溶液を一定流量で、しかも気泡の巻き込みや不純物の混入を起こさないで圧送するには、ラジアルスクリューポンプを用いることが特に好ましい。

尚、環状塗布槽6を用いる環状塗布法は、浸漬塗布法より、ポリイミド前駆体溶液2が少なくて済む利点がある。

【0036】

塗布後、芯体を加熱乾燥装置に入れ、溶剤の乾燥を行う。乾燥時に塗膜が垂れる場合には、芯体を水平にして、回転させながら乾燥するとよい。回転速度は1〜60rpm程度が好ましい。乾燥条件は、90〜170℃の温度で20〜60分間が好ましい。その際、温度が高いほど乾燥時間は短くてよく、温度は、段階的、または一定速度で上昇させてもよい。溶液がポリアミドイミド樹脂溶液である場合には、溶剤の乾燥だけで皮膜を得ることができる。

【0037】

その後、250〜450℃、好ましくは300〜350℃前後で、20〜60分間、ポリイミド前駆体皮膜を加熱焼成して縮合反応させることで、ポリイミド樹脂が形成される。その際、温度を段階的または一定速度で上昇させてもよい。この工程では、皮膜は固化され、液滴が垂れることはないので、芯体の向きはどちらでもよいし、加熱中の回転もしなくてよい。

【0038】

冷却後、形成された皮膜は芯体から抜き取り、必要に応じて、両端の不要部分を切断して、必要な幅にする作業が施される。その方法としては、樹脂皮膜を切断用の円筒体に嵌め込み、回転させながら刃を当てて切断する方法が好ましく用いられる。樹脂皮膜を芯体から抜き取る際、及び切断用円筒体に嵌め込む際には、前述の通り、芯体の軸方向抜き取る側の端部および切断用円筒体の軸方向嵌め込む側の端部に、本発明における案内部材を設けることにより、それぞれ皮膜端部付近に発生する折れを防止することができる。

また、芯体から抜き取った樹脂皮膜を切断用円筒体に嵌め込む間には、前述の通り、柔軟性支持体に嵌めておくことが好ましい。

【0039】

更に、不要部分切断後の皮膜を切断用円筒体から抜き取ることにより、無端ベルトが得られる。切断用円筒体から抜き取る際にも、本発明における案内部材を設けることにより、折れの発生を防止することができ、また抜き取り後の樹脂皮膜(無端ベルト)は、柔軟性支持体に嵌めて保管しておくことが好ましい。

【0040】

なお、樹脂皮膜を、芯体や切断用円筒体等の円筒状部材から抜き取る際には、樹脂皮膜との隙間に加圧空気を吹き込むことにより、樹脂皮膜が多少膨らんで抜き取りが容易になり好ましい。具体的な方法としては、エアガンからエアを吹き込む方法が好ましく、その際のエア圧は、エアガンの形状や樹脂皮膜の強度などの条件により変わるが、0.1〜0.5MPaが好ましく、皮膜やぶれの無い範囲で高く設定した方が好ましい。エアガンは単独のほか大きさ等に応じて複数設けることもできる。

【0041】

ここで、上記ポリイミド前駆体及びポリアミドイミド樹脂としては、種々の公知のものを用いることができる。それらの溶剤は、N−メチルピロリドン、N,N−ジメチルアセトアミド、アセトアミド等の、常温での揮発性が低い非プロトン系極性溶剤が好ましい。なお、溶液の濃度、粘度等は適宜選択されるが、上記環状塗布方法に好ましい溶液の固形分濃度は10〜40質量%、粘度は1〜100Pa・sである。

【0042】

また、本発明の無端ベルトを画像形成装置において転写ベルトとして使用する場合には、樹脂溶液の中に必要に応じて導電性物質を分散させることができる。導電性物質としては、例えば、カーボンブラック、カーボンファイバー、カーボンナノチューブ、グラファイト等の炭素系物質、銅、銀、アルミニウム等の金属又は合金、酸化錫、酸化インジウム、酸化アンチモン、SnO2−In2O3複合酸化物等の導電性金属酸化物が挙げられる。転写ベルトとして用いる場合の、好ましい無端ベルト膜厚は30〜150μm程度である。

【0043】

また、無端ベルトの製造に供する上記芯体は、アルミニウムやステンレス、ニッケル、銅等の金属円筒が好ましい。芯体の軸方向長さは、端部に生じる無効領域(除去部分)に対する余裕幅を確保するため、目的とする無端ベルトの長さより、10〜40%程度長いことが望ましい。芯体の外径は、無端ベルトの直径に合わせ、肉厚は芯体としての強度が保てる厚さにする。

【0044】

芯体の両端には、芯体を保持する保持板を取り付けてもよい。保持板には、必要に応じて、円形や扇形など任意形状である通風孔や、中央に心棒を通す穴、または軸があってもよい。形成される皮膜が芯体表面に接着するのを防ぐため、芯体表面をフッ素樹脂やシリコーン樹脂で被覆したり、表面に離型剤を塗布することも好ましい。

【0045】

皮膜形成樹脂の種類によっては、加熱時に溶剤の揮発物や、反応時に発生する気体があり、加熱後の樹脂皮膜は、その気体のために、部分的に膨れを生じることがある。これは特に、ポリイミド樹脂皮膜において膜厚が50μmを越えるような場合に顕著である。

【0046】

上記膨れを防止するために、特開2002−160239号公報開示の如く、芯体表面はRa0.2〜2μm程度に粗面化することが好ましい。粗面化の方法には、ブラスト、切削、サンドペーパーがけ等の方法がある。これにより、ポリイミド樹脂から生じる気体は、芯体とポリイミド樹脂皮膜の間に形成されるわずかな隙間を通って外部に出ることができ、膨れを生じない。

【実施例】

【0047】

以下、本発明を実施例により具体的に説明する。尚、実施例中において、「%」は特に断りのない限り「質量%」を示す。

(実施例1)

ポリイミド前駆体溶液(商品名:UワニスA、宇部興産製、濃度18%)に、カーボンブラック(商品名:スペシャルブラック4、デグザヒュルス社製)を固形分比で23%混合し、次いで対向衝突型分散機により分散した。更に、シリコーンレベリング剤(商品名:DC3PA、ダウコーニングトーレシリコーン社製)を、濃度が500ppmになるよう添加し、塗布溶液とした。

別途、外径366mm、肉厚10mm、長さ450mmのアルミニウム製円筒を用意し、球形アルミナ粒子によるブラスト処理により、表面をRa1.0μmに粗面化した。該円筒の真円度は20μm以下であった。

円筒の表面には、シリコーン系離型剤(商品名:セパコート、信越化学製)を塗布し、芯体とした。

【0048】

次いで図4及び5に示す環状塗布装置を準備した。詳細には、内径500mm、内高80mmの環状塗布槽6の底面に内径386mmの穴をあけ、底面の裏面には、内径362mmの穴を有する厚さ0.5mmの硬質ポリエチレン製の環状シール材7を取り付けた。環状塗布槽6の側面には、下から20mmの位置に、内径9mmのフッ素樹脂チューブが取り付けられる供給口8を、60°間隔で6箇所設置した。

【0049】

環状体4として、外径420mm、円孔5の最小部の内径367.1mm、高さ50mmのアルミニウム製のものを用意した。環状体4の内壁は直線傾斜状であり、鉛直線との傾斜角は7°とした。上端には芯体と平行になる部分を2mm形成したが、その内径の真円度は8μmであった。

【0050】

環状塗布装置の中央に芯体1を通し、環状体4を配置した後、加圧容器(図示せず)から0.5MPaの圧力で、環状塗布槽6に前記より得た塗布溶液2を注入した。溶液2の高さが50mmになった時点で溶液の注入を停止した。

【0051】

次いで、芯体1の下にもう一つの芯体1Bを配置し、約0.8m/分で押し上げて塗布を行った。その際、環状体4は約20mm持ち上げられた。これにより、芯体1の外周面には、濡れ膜厚が約500μmのポリイミド前駆体塗膜3が形成された。

【0052】

塗布後、芯体1の軸方向に20mmφのステンレス製シャフトを通し、回転台に載せて水平にし、6rpmで回転させながら、80℃で20分間、130℃で30分間、加熱してポリイミド前駆体塗膜を乾燥させた。これにより、厚さ約150μmのポリイミド前駆体皮膜を得た。

次いで、芯体1を垂直にし、シャフトを外して台に載せ、加熱装置に入れて200℃で30分、320℃で30分加熱反応させ、ポリイミド樹脂皮膜を形成した。

【0053】

室温に冷えた後、芯体の上部に、底面の直径が358mm、高さが358mmの円錐形の蓋(案内部材)をして、芯体と皮膜の間に圧力0.5MPaでエアガンからエアを吹き込みながら、皮膜を芯体から抜き取り、無端ベルトを得た。この方法で10本のベルトを作製したところ、折れ目の発生は無かった。

【0054】

(比較例1)

実施例1において、芯体の上部に円錐形の蓋をせず、そのまま皮膜を芯体から抜き取り、無端ベルトを得た。この方法で10本のベルトを作製したところ、皮膜が芯体から外れる際に、皮膜端部がゆがんで端から約200mmのところに30mm程度の折れ目が10本中7本に発生した。折れ目がついた無端ベルトを、画像形成装置において電子写真用転写ベルトとして使用したところ、発生した折れ目部分に画質上の欠陥を生じた。

【0055】

(実施例2)

実施例1において、皮膜を芯体から抜き取った後、両端の不要部分を除去した。具体的には、外径360mmの分割式の切断用円筒体に、実施例1で用いたものと同様の円錐形の蓋をし、皮膜を嵌め込んだ後に円筒体の外径を366mmに拡径し、円筒体を回転させながら該皮膜に切断用の刃を押し当てて切断し、軸方向長さ369mmの無端ベルトを得た。無端ベルトの膜厚は75μmで均一であり、また得られた無端ベルトの100Vにおける体積抵抗率を測定したところ、約1010Ωcmの半導電性を有しており、電子写真用転写ベルトとして良好に使用することができた。また、10本作製して折れ目の発生はなく、画像形成装置において転写ベルトとして備えた際の画質上の欠陥も無かった。

【0056】

(実施例3)

実施例1において、皮膜を芯体から抜き取る際、図3に示すように、円錐形の蓋10の上に厚さ0.5mmのPETフィルムを外径360mm、高さ460mmの円筒にまるめた柔軟性支持体13を載せ、芯体11から抜き取りながら上部の柔軟性支持体13に嵌め込んだ。次いで、再び図3に示すように、切断用円筒体11に円錐形の蓋10をして、さらに皮膜が嵌った柔軟性支持体13を蓋10の上に載せ、皮膜を円筒体11に嵌め込んた。切断用円筒体を回転させながら該皮膜に切断用の刃を押し当てて切断し、切断後の皮膜を切断用円筒体11から抜き取る際にも、上記同様、円錐形の蓋10とともに柔軟性支持体13を載せて皮膜10を柔軟性支持体13に嵌め込み、軸方向長さ369mmの無端ベルトを得た。

無端ベルトの膜厚は75μmで均一であった。得られた無端ベルトの100Vにおける体積抵抗率を測定すると、約1010Ωcmの半導電性を有しており、電子写真用転写ベルトとして使用することができた。10本作製して折れ目の発生はなく、画像形成装置において転写ベルトとして備えた際の画質上の欠陥も無かった。

【0057】

(比較例2)

実施例2において、皮膜を芯体から抜き取る際、及び皮膜を切断用円筒体に嵌め込む際の何れにおいても円錐形の蓋をしなかった以外、同様の方法にて軸方向長さ369mmの無端ベルトを得た。得られた無端ベルトの100Vにおける体積抵抗率を測定すると、約1010Ωcmの半導電性を有しているが、皮膜を芯体から抜き取る際に、皮膜端部がゆがんで端から約200mmのところに30mm程度の折れ目が10本中7本に発生した。また、皮膜を切断用円筒体に嵌め込む際に、10本作製して4本に下端から約80mmのところに20mm程度の折れ目が発生した。画像形成装置において電子写真用転写ベルトとして使用すると折れ目の部分に画質上の欠陥が発生した。

【図面の簡単な説明】

【0058】

【図1】(A)は、円筒状部材から樹脂皮膜を抜き取る際の、樹脂皮膜の状態を示す概略斜視図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略斜視図である。

【図2】(A)は、円筒状部材に樹脂皮膜を嵌め込む際の、樹脂皮膜の状態を示す概略斜視図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略斜視図である。

【図3】柔軟性支持体を案内部材に沿わせるように配置した際の、概略図である。

【図4】環状体を備えた環状塗布装置の概略断面図である。

【図5】塗布時の環状塗布装置の概略断面図である。

【符号の説明】

【0059】

1、1B 芯体

2 溶液

3 塗膜

4 環状体

5 円孔

6 環状塗布槽

7 環状シール材

8 供給口

9 環状体用押さえ

10 円錐形の蓋(案内部材)

11 円筒状部材

12 樹脂皮膜

13 柔軟性支持体

【技術分野】

【0001】

本発明は、複写機、プリンター等の電子写真方式を利用した画像形成装置に好ましく用いられる無端ベルトの製造方法に関し、特に、折れ目の発生を効果的に防止した無端ベルトの製造方法に関する。

【背景技術】

【0002】

画像形成装置において、感光体、帯電体、転写体、及び定着体等の小型/高性能化のために、肉厚が薄いプラスチック製フィルムからなるベルトが用いられる場合がある。その場合、ベルトに継ぎ目(シーム)があると、出力画像に継ぎ目の跡が生じるので、継ぎ目がない無端ベルトが好ましい。材料としては、強度や寸法安定性、耐熱性等の面でポリイミド樹脂やポリアミドイミド樹脂が好ましく用いられている。

【0003】

例えば、ポリイミド樹脂で無端ベルトを作製するには、円筒状の芯体の内面にポリイミド前駆体溶液を塗布し、回転しながら成膜する遠心成形法や、芯体内面にポリイミド前駆体溶液を展開する内面塗布法が知られている。

また、芯体の表面に浸漬塗布法によってポリイミド前駆体溶液を塗布して乾燥し、加熱反応させた後、ポリイミド樹脂皮膜を芯体から剥離する方法もある。この方法では、塗布による塗膜形成工程から、加熱反応させる皮膜形成工程まで、芯体は一貫して同じものが使用され、載せ換える工数が不要という利点を有している。

【0004】

更に、環状体を用いた環状塗布装置により膜厚を制御する方法が開示されている(例えば、特許文献1参照)。この方法によれば、非常に粘度の高いポリイミド樹脂の前駆体溶液を芯体上に塗布した際、膜厚が所望の値に制御できるという利点がある。

【0005】

塗布後、加熱乾燥装置等において溶剤の乾燥を行い、その後更に、高温でポリイミド前駆体皮膜を加熱して縮合反応させることで、ポリイミド樹脂が形成される。

【0006】

冷却後、形成された皮膜を芯体から抜き取って無端ベルトを得るが、抜き取る際に皮膜の一部が内側に変形し歪みを生じて、皮膜の端部(最後に芯体から抜き取られる側の端部)付近に折れ目が付くという問題がある。このような折れ目はキンクと呼ばれ、無端ベルトを画像形成装置に使用する場合には、折れ目の模様が画像上に形成されるので、非常に好ましくない。

また、芯体から抜き取られた無端ベルトは、両端の不要部分を切断して、必要な幅にする作業が施される場合があるが、その方法として、無端ベルトを他の円筒体に嵌め込み、回転させながら刃を当てて切断する方法が好ましく用いられている。無端ベルトを他の円筒体に嵌め込む際にも、やはり皮膜の一部が歪んで、皮膜の端部(最初に円筒体に嵌め込まれる側の端部)付近に折れ目が付くという問題がある。

【0007】

また、無端ベルトの製造方法においては上記の他にも、樹脂皮膜を円筒状部材から抜き取る工程、円筒状部材に嵌め込む工程を経る場合があり、何れの工程においても上記と同様の折れ目の発生という問題があった。

そのため、折れ目の発生を防止した無端ベルトの製造方法が望まれていた。

【特許文献1】特開2002−91027号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、円筒状部材から樹脂皮膜を抜き取る際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することにある。また、本発明の別の目的は、円筒状部材に樹脂皮膜を嵌め込む際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題は、以下の本発明により達成される。即ち、本発明の無端ベルトの製造方法は、

<1> 円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を、該円筒状部材から抜き取る工程を少なくとも有する無端ベルトの製造方法であって、樹脂皮膜を抜き取る際、前記円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法である。

【0010】

<2> ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を少なくとも有する無端ベルトの製造方法であって、樹脂皮膜を嵌め込む際、前記円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法である。

【0011】

<3> 前記案内部材が、前記円筒状部材と接する側の面が円形状であり、且つ該円筒状部材と接する側の面から離れるに従い直径が小さくなる形状であることを特徴とする前記<1>又は<2>に記載の無端ベルトの製造方法である。

【0012】

案内部材が上記のような形状であることにより、円筒状部材から樹脂皮膜を抜き取る際の樹脂皮膜の挙動が案内部材によって補正され、樹脂皮膜の内側への歪みが抑制される。

また、円筒状部材に樹脂皮膜を嵌め込む際においては、樹脂皮膜が円筒状部材に嵌まるようガイドされスムーズに嵌まり込むため、歪みの発生が抑制される。

【0013】

<4> 前記円筒状部材から抜き取った後、又は前記円筒状部材に嵌め込む前の前記樹脂皮膜を、柔軟性支持体に嵌めておくことを特徴とする前記<1>〜<3>の何れか一項に記載の無端ベルトの製造方法である。

【0014】

<5> 前記樹脂皮膜を前記円筒状部材から抜き取る際、樹脂皮膜と円筒状部材の隙間に加圧空気を吹き込むことを特徴とする前記<1>、<3>又は<4>の何れか一項に記載の無端ベルトの製造方法である。

【発明の効果】

【0015】

本発明によれば、円筒状部材から樹脂皮膜を抜き取る際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することができる。また、円筒状部材に樹脂皮膜を嵌め込む際の折れ目の発生を効果的に防止した無端ベルトの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

本発明の無端ベルトの製造方法は、円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を抜き取る工程において、該円筒状部材の軸方向であって樹脂皮膜を抜き取ろうとする側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする。

また、本発明の別の無端ベルトの製造方法は、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程において、該円筒状部材の軸方向であって樹脂皮膜を嵌め込もうとする側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする。

上記案内部材を設けることによって、抜き取る際及び嵌め込む際の何れにおいても、樹脂皮膜における折れの発生を防止することができる。

【0017】

(抜き取る工程)

円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を抜き取る工程としては、例えば、(1)樹脂皮膜形成用の円筒状部材(以下、「芯体」という)の外周面に、ポリイミド前駆体等の皮膜形成樹脂溶液を塗布・乾燥し、更に焼成して得た樹脂皮膜を芯体から抜き取る工程、(2)芯体への塗布、乾燥及び焼成を経て得た樹脂皮膜を、不要部分除去のため他の円筒状部材(以下、「切断用円筒体」という)に嵌め込み、該切断用円筒体を回転させ刃を押し当てる等して不要部分を切断する工程を有する場合であって、その後、該切断用円筒体から不要部分除去後の樹脂皮膜を抜き取る工程等が挙げられる。

【0018】

(嵌め込む工程)

また、ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程としては、例えば、(3)芯体内周面に内面塗布法等によって皮膜形成樹脂溶液を塗布し、更に乾燥して得た乾燥皮膜を、焼成するため一旦芯体から取り外し他の円筒状部材(以下、「焼成用円筒体」という)の外周面に嵌め込む工程、(4)上記(2)の工程の際、不要部分除去のため切断用円筒体に樹脂皮膜を嵌め込む工程等が挙げられる。

【0019】

(案内部材)

前記案内部材は、円筒状部材と接する側の面(以下、「底面」という)が円形状であり、且つ該底面から離れるに従い直径が小さくなる形状であることが好ましい。具体的な形状としては、円錐形、円錐形の頂点を含む任意の部分を底面と平行になるように除いた形状(円筒状部材に設置し軸方向と直行する方向から観察した場合に、台形に見える形状)、ドーム状、ドーム状の頂点を含む任意の部分を底面と平行になるように除いた形状等が挙げられる。円錐形又はドーム状である場合、頂点が高いほど樹脂皮膜に折れ目が付きにくい一方で、頂点が高くなりすぎると円筒状部材への取り付けが不便になるため、底面から頂点までの高さは底面の直径以下程度が好ましい。

【0020】

また、円形状をした底面の直径は、円筒状部材の軸方向端部(端面)の直径と等しいか、わずかに小さいことが好ましい。尚、わずかに小さい場合の、円筒状部材端部の直径に対する底面の直径の比率としては、95%以上であることが好ましく、98%以上であることが特に好ましい。

更に、取り扱い性のため、折れ目防止の効果を損なわない範囲で、頂点部等に取っ手を取り付けてもかまわない。

【0021】

ここで、案内部材を設ける場合の作用効果について、図を用いて説明する。図1(A)は、円筒状部材から樹脂皮膜を抜き取る際の、樹脂皮膜の状態を示す概略図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略図である。但し、図は主要部のみを示し、円筒状部材の保持機構や昇降装置等、他の装置は省略する。

【0022】

図1(A)に示すように、従来では円筒状部材11から樹脂皮膜12を抜き取る際、樹脂皮膜12の一部において内側への変形が生じ歪みが発生して、その結果樹脂皮膜の軸方向端部(抜き取る際、最後に抜き取られる側の端部)付近に折れが生じていた。これに対し、図1(B)に示すように、円筒状部材11から樹脂皮膜12を抜き取る際、該円筒状部材11の軸方向抜き取り側端部に案内部材10を設ける(載せるだけでもよい)ことにより、樹脂皮膜12の挙動が案内部材によって補正され、内側へ変形することによる歪みを防止し、折れの発生を効果的に防止することができる。

【0023】

また、図2(A)は、円筒状部材に樹脂皮膜を嵌め込む際の、樹脂皮膜の状態を示す概略図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略図である。但し、図1と同様に主要部のみを示し、円筒状部材の保持機構や昇降装置等、他の装置は省略する。

【0024】

図2(A)に示すように、従来では円筒状部材11に樹脂皮膜12を嵌め込む際、嵌め込み始めの段階で、樹脂皮膜12の一部が円筒状部材11にひっかかる等して歪みが生じ、その結果樹脂皮膜の軸方向端部(嵌め込む際、一番最初に嵌め込まれる側の端部)付近に折れが発生していた。これに対し、図2(B)に示すように、円筒状部材11に樹脂皮膜12を嵌め込む際、該円筒状部材11の軸方向嵌め込み側端部に案内部材10を設ける(載せるだけでもよい)ことにより、樹脂皮膜12が円筒状部材11に嵌まるようガイドされ、歪みの発生を防止し、その結果折れの発生を効果的に防止することができる。

【0025】

尚、樹脂皮膜12を嵌め込む際の円筒状部材11(例えば、前記焼成用円筒体や切断用円筒体等)の外径は、樹脂皮膜12が嵌まりやすいように、ベルト状の樹脂皮膜12の直径よりわずかに小さいことが好ましい。また更に、円筒状部材11を分割式のものとし、樹脂皮膜12を嵌め込む際には外径が樹脂皮膜12の直径よりわずかに小さく、嵌め終わった後には、円筒状部材11の外径を拡大して樹脂皮膜12をぴったりと密着できる態様であることがより好ましい。

【0026】

(柔軟性支持体)

本発明の無端ベルトの製造方法が、例えば、芯体外周面に皮膜形成樹脂溶液を塗布・乾燥し、焼成して得た樹脂皮膜を芯体から抜き取る工程に次いで、該樹脂皮膜の不要部分を除去するため切断用円筒体に樹脂皮膜を嵌め込む工程へ移行する態様である場合などには、前者の抜き取る工程と後者の嵌め込む工程との間、上記樹脂皮膜を一旦柔軟性支持体に嵌めておくことが好ましい。

また、前述の方法によって不要部分を除去し切断用円筒体から抜き取った樹脂皮膜は、柔軟性支持体に嵌めた状態で保管しておくことが好ましい。

樹脂皮膜を柔軟性支持体に嵌めておくことで、保管や移動の際、風圧等の外力によって変形し折れ目が付くことを防止することができる。

【0027】

尚、上記柔軟性支持体は、例えばPETフィルム等の樹脂フィルム類を円筒状にしたものが好ましく、柔軟性支持体の外径は樹脂皮膜の内径より小さく、軸方向長さは樹脂皮膜より長く、柔軟性支持体表面に樹脂皮膜が多少余裕をもって嵌まる大きさが好ましい。

【0028】

また、上記柔軟性支持体を用いる場合、樹脂皮膜を抜き取る際及び嵌め込む際には、図3に示すように、柔軟性支持体13を案内部材10に沿わせるように配置することが好ましい。上記のように配置することにより、円筒状部材11から樹脂皮膜を抜き取る際には、樹脂皮膜の内側への変形による歪みの発生をより効果的に防止しつつ、スムーズに柔軟性支持体13に嵌めることができ、一方円筒状部材11に樹脂皮膜を嵌め込む際には、樹脂皮膜の端部付近に発生する歪みをより効果的に防止しつつ、スムーズに円筒状部材11に嵌め込むことができる。

【0029】

(無端ベルトの製造)

本発明において無端ベルトは、ポリイミド樹脂やポリアミドイミド樹脂等の皮膜形成用樹脂の溶液を用いて製造される。特にポリイミド樹脂を用いた場合の具体的な製造方法としては、例えば、(1)芯体の内周面にポリイミド樹脂前駆体溶液を塗布し、回転しながら塗膜を形成する方法(遠心成形法)や、(2)芯体内周面にポリイミド樹脂前駆体溶液を展開し塗膜を形成する方法(内周面塗布法)がある。塗膜を形成した後、乾燥工程、及び加熱焼成工程を経るが、上記(1)及び(2)のように、芯体の内周面に塗膜を形成する場合、乾燥によって乾燥皮膜を得た後に、乾燥皮膜を一旦芯体から取り外し焼成用の円筒体に乗せ換えて焼成を行う必要がある。乗せ換えの際、焼成用円筒体への皮膜の嵌め込みは、前述の通り、焼成用円筒体の軸方向嵌め込む側の端部に本発明における案内部材を設けることにより、皮膜端部に発生する折れを防止することができる。

【0030】

また、(3)芯体の外周面に浸漬塗布法によってポリイミド樹脂前駆体溶液を塗布して乾燥し、加熱焼成させポリイミド樹脂皮膜を得る方法もあり、この方法では、塗布による塗膜形成から、加熱焼成させる焼成工程まで、芯体は一貫して同じものが使用され、載せ換える工数が不要という利点を有している。

【0031】

更に、(4)上記(3)の芯体の外周面に浸漬塗布する際、環状体を備えた環状塗布装置により膜厚を制御する方法がある。この方法によれば、非常に粘度の高いポリイミド樹脂の前駆体溶液を芯体上に塗布した際、膜厚を所望の値に制御できるという利点がある。

【0032】

ここで、上記(4)の環状体を用いた環状塗布法について図を用いて説明する。

図4は、環状体を備えた環状塗布装置の概略断面図であり、図5は、塗布時の環状塗布装置の概略断面図である。但し、図は主要部のみを示し、芯体の保持機構や昇降装置等、他の装置は省略する。なお、以下において「芯体上に塗布」とは、芯体側面の表面に塗布することをいい、また「芯体を上昇させて塗布」とは、塗布時の液面との相対関係であり、「芯体を停止し、塗布液面を下降」させる場合を含む。

【0033】

図4及び5に示すように環状塗布法は、ポリイミド前駆体溶液2を環状塗布槽6に入れ、その下部から上部へ芯体1を通過させて塗布を行う方法である。環状塗布槽6の底部には、溶液が漏れないよう、ポリエチレンやシリコーンゴム等の柔軟性板材から成る環状のシール材7が設けられる。芯体1の下には、更に芯体1B(これはベルトを作製しない中間体であってもよい)が取り付けられる。芯体1は、環状塗布槽6の下部から上部に順次つき上げられ、シール材7を挿通させることにより、表面に塗膜3が塗布される。ポリイミド前駆体溶液2の液面上には、芯体1の外径よりも大きな円形の孔5を設けた環状体4が自由移動可能状態で設置される。塗膜3の濡れ膜厚は、芯体1と環状体4との間隙により定まるので、孔5の内径は、所望の膜厚を鑑みて設定される。すなわち、乾燥工程後の膜厚は、濡れ膜厚と溶液の不揮発分濃度の積であり、これから所望の濡れ膜厚が求められる。

なお、環状体4は中空構造であっても、また、沈没防止のために、環状体4の外周面または塗布槽6に、環状体4を支える足や腕を設けてもよい。自由移動可能状態で設置される方法としては、ポリイミド前駆体溶液2の液面に浮遊させる方法のほか、環状体4をロールやベアリングで支える方法、環状体4をエア圧で支える方法などがある。また、環状体4の材質は、溶液の溶剤によって侵されない金属やプラスチックから選ばれる。環状体4は円孔内径の真円度が低いと膜厚均一性が低下するので、JIS−B0621(1974年)に規定する真円度は20μm以下であることが好ましく、10μm以下であることがさらに好ましい。もちろん、真円度が0μmであることが最適なのであるが、加工上は困難である。環状体4の内壁面は、溶液に浸る下部が広く、上部が狭い形状であれば、図5に示すような直線的傾斜面のほか、階段状や曲線状であってもよい。真円度を高く加工するために、円孔内壁面の上部には、芯体と平行になる部分があってもよい。

【0034】

環状体4の孔5を通して芯体1を上昇させると、ポリイミド前駆体溶液2の介在により、芯体1と環状体4との間に摩擦抵抗が生じ、環状体4には上昇力が作用し、環状体4は少し持ち上げられる。この時、環状体4は芯体1との摩擦抵抗が周方向で一定になるように移動し、環状体4と芯体1との間隙が一定になるので、塗布される膜厚は周方向で均一になる。芯体1の引き上げ速度は、0.1〜1.5m/min程度が好ましい。

更に環状塗布装置には、芯体1を保持する芯体保持手段、並びに、該保持手段を上下方向に移動する第1の移動手段、及び環状塗布槽6を上下方向に移動する第2の移動手段を有してもよい。

【0035】

供給口8の数は、環状塗布槽6の内径にもよるが、2〜20個程度、等間隔の位置に取り付けるのがよい。供給口8にはチューブを適宜接続して溶液が送り込まれる。槽内に溶液を送り込む方法としては、加圧空気を利用して圧送する方法や、任意のポンプにより圧送する方法がある。但し、高粘度の溶液を一定流量で、しかも気泡の巻き込みや不純物の混入を起こさないで圧送するには、ラジアルスクリューポンプを用いることが特に好ましい。

尚、環状塗布槽6を用いる環状塗布法は、浸漬塗布法より、ポリイミド前駆体溶液2が少なくて済む利点がある。

【0036】

塗布後、芯体を加熱乾燥装置に入れ、溶剤の乾燥を行う。乾燥時に塗膜が垂れる場合には、芯体を水平にして、回転させながら乾燥するとよい。回転速度は1〜60rpm程度が好ましい。乾燥条件は、90〜170℃の温度で20〜60分間が好ましい。その際、温度が高いほど乾燥時間は短くてよく、温度は、段階的、または一定速度で上昇させてもよい。溶液がポリアミドイミド樹脂溶液である場合には、溶剤の乾燥だけで皮膜を得ることができる。

【0037】

その後、250〜450℃、好ましくは300〜350℃前後で、20〜60分間、ポリイミド前駆体皮膜を加熱焼成して縮合反応させることで、ポリイミド樹脂が形成される。その際、温度を段階的または一定速度で上昇させてもよい。この工程では、皮膜は固化され、液滴が垂れることはないので、芯体の向きはどちらでもよいし、加熱中の回転もしなくてよい。

【0038】

冷却後、形成された皮膜は芯体から抜き取り、必要に応じて、両端の不要部分を切断して、必要な幅にする作業が施される。その方法としては、樹脂皮膜を切断用の円筒体に嵌め込み、回転させながら刃を当てて切断する方法が好ましく用いられる。樹脂皮膜を芯体から抜き取る際、及び切断用円筒体に嵌め込む際には、前述の通り、芯体の軸方向抜き取る側の端部および切断用円筒体の軸方向嵌め込む側の端部に、本発明における案内部材を設けることにより、それぞれ皮膜端部付近に発生する折れを防止することができる。

また、芯体から抜き取った樹脂皮膜を切断用円筒体に嵌め込む間には、前述の通り、柔軟性支持体に嵌めておくことが好ましい。

【0039】

更に、不要部分切断後の皮膜を切断用円筒体から抜き取ることにより、無端ベルトが得られる。切断用円筒体から抜き取る際にも、本発明における案内部材を設けることにより、折れの発生を防止することができ、また抜き取り後の樹脂皮膜(無端ベルト)は、柔軟性支持体に嵌めて保管しておくことが好ましい。

【0040】

なお、樹脂皮膜を、芯体や切断用円筒体等の円筒状部材から抜き取る際には、樹脂皮膜との隙間に加圧空気を吹き込むことにより、樹脂皮膜が多少膨らんで抜き取りが容易になり好ましい。具体的な方法としては、エアガンからエアを吹き込む方法が好ましく、その際のエア圧は、エアガンの形状や樹脂皮膜の強度などの条件により変わるが、0.1〜0.5MPaが好ましく、皮膜やぶれの無い範囲で高く設定した方が好ましい。エアガンは単独のほか大きさ等に応じて複数設けることもできる。

【0041】

ここで、上記ポリイミド前駆体及びポリアミドイミド樹脂としては、種々の公知のものを用いることができる。それらの溶剤は、N−メチルピロリドン、N,N−ジメチルアセトアミド、アセトアミド等の、常温での揮発性が低い非プロトン系極性溶剤が好ましい。なお、溶液の濃度、粘度等は適宜選択されるが、上記環状塗布方法に好ましい溶液の固形分濃度は10〜40質量%、粘度は1〜100Pa・sである。

【0042】

また、本発明の無端ベルトを画像形成装置において転写ベルトとして使用する場合には、樹脂溶液の中に必要に応じて導電性物質を分散させることができる。導電性物質としては、例えば、カーボンブラック、カーボンファイバー、カーボンナノチューブ、グラファイト等の炭素系物質、銅、銀、アルミニウム等の金属又は合金、酸化錫、酸化インジウム、酸化アンチモン、SnO2−In2O3複合酸化物等の導電性金属酸化物が挙げられる。転写ベルトとして用いる場合の、好ましい無端ベルト膜厚は30〜150μm程度である。

【0043】

また、無端ベルトの製造に供する上記芯体は、アルミニウムやステンレス、ニッケル、銅等の金属円筒が好ましい。芯体の軸方向長さは、端部に生じる無効領域(除去部分)に対する余裕幅を確保するため、目的とする無端ベルトの長さより、10〜40%程度長いことが望ましい。芯体の外径は、無端ベルトの直径に合わせ、肉厚は芯体としての強度が保てる厚さにする。

【0044】

芯体の両端には、芯体を保持する保持板を取り付けてもよい。保持板には、必要に応じて、円形や扇形など任意形状である通風孔や、中央に心棒を通す穴、または軸があってもよい。形成される皮膜が芯体表面に接着するのを防ぐため、芯体表面をフッ素樹脂やシリコーン樹脂で被覆したり、表面に離型剤を塗布することも好ましい。

【0045】

皮膜形成樹脂の種類によっては、加熱時に溶剤の揮発物や、反応時に発生する気体があり、加熱後の樹脂皮膜は、その気体のために、部分的に膨れを生じることがある。これは特に、ポリイミド樹脂皮膜において膜厚が50μmを越えるような場合に顕著である。

【0046】

上記膨れを防止するために、特開2002−160239号公報開示の如く、芯体表面はRa0.2〜2μm程度に粗面化することが好ましい。粗面化の方法には、ブラスト、切削、サンドペーパーがけ等の方法がある。これにより、ポリイミド樹脂から生じる気体は、芯体とポリイミド樹脂皮膜の間に形成されるわずかな隙間を通って外部に出ることができ、膨れを生じない。

【実施例】

【0047】

以下、本発明を実施例により具体的に説明する。尚、実施例中において、「%」は特に断りのない限り「質量%」を示す。

(実施例1)

ポリイミド前駆体溶液(商品名:UワニスA、宇部興産製、濃度18%)に、カーボンブラック(商品名:スペシャルブラック4、デグザヒュルス社製)を固形分比で23%混合し、次いで対向衝突型分散機により分散した。更に、シリコーンレベリング剤(商品名:DC3PA、ダウコーニングトーレシリコーン社製)を、濃度が500ppmになるよう添加し、塗布溶液とした。

別途、外径366mm、肉厚10mm、長さ450mmのアルミニウム製円筒を用意し、球形アルミナ粒子によるブラスト処理により、表面をRa1.0μmに粗面化した。該円筒の真円度は20μm以下であった。

円筒の表面には、シリコーン系離型剤(商品名:セパコート、信越化学製)を塗布し、芯体とした。

【0048】

次いで図4及び5に示す環状塗布装置を準備した。詳細には、内径500mm、内高80mmの環状塗布槽6の底面に内径386mmの穴をあけ、底面の裏面には、内径362mmの穴を有する厚さ0.5mmの硬質ポリエチレン製の環状シール材7を取り付けた。環状塗布槽6の側面には、下から20mmの位置に、内径9mmのフッ素樹脂チューブが取り付けられる供給口8を、60°間隔で6箇所設置した。

【0049】

環状体4として、外径420mm、円孔5の最小部の内径367.1mm、高さ50mmのアルミニウム製のものを用意した。環状体4の内壁は直線傾斜状であり、鉛直線との傾斜角は7°とした。上端には芯体と平行になる部分を2mm形成したが、その内径の真円度は8μmであった。

【0050】

環状塗布装置の中央に芯体1を通し、環状体4を配置した後、加圧容器(図示せず)から0.5MPaの圧力で、環状塗布槽6に前記より得た塗布溶液2を注入した。溶液2の高さが50mmになった時点で溶液の注入を停止した。

【0051】

次いで、芯体1の下にもう一つの芯体1Bを配置し、約0.8m/分で押し上げて塗布を行った。その際、環状体4は約20mm持ち上げられた。これにより、芯体1の外周面には、濡れ膜厚が約500μmのポリイミド前駆体塗膜3が形成された。

【0052】

塗布後、芯体1の軸方向に20mmφのステンレス製シャフトを通し、回転台に載せて水平にし、6rpmで回転させながら、80℃で20分間、130℃で30分間、加熱してポリイミド前駆体塗膜を乾燥させた。これにより、厚さ約150μmのポリイミド前駆体皮膜を得た。

次いで、芯体1を垂直にし、シャフトを外して台に載せ、加熱装置に入れて200℃で30分、320℃で30分加熱反応させ、ポリイミド樹脂皮膜を形成した。

【0053】

室温に冷えた後、芯体の上部に、底面の直径が358mm、高さが358mmの円錐形の蓋(案内部材)をして、芯体と皮膜の間に圧力0.5MPaでエアガンからエアを吹き込みながら、皮膜を芯体から抜き取り、無端ベルトを得た。この方法で10本のベルトを作製したところ、折れ目の発生は無かった。

【0054】

(比較例1)

実施例1において、芯体の上部に円錐形の蓋をせず、そのまま皮膜を芯体から抜き取り、無端ベルトを得た。この方法で10本のベルトを作製したところ、皮膜が芯体から外れる際に、皮膜端部がゆがんで端から約200mmのところに30mm程度の折れ目が10本中7本に発生した。折れ目がついた無端ベルトを、画像形成装置において電子写真用転写ベルトとして使用したところ、発生した折れ目部分に画質上の欠陥を生じた。

【0055】

(実施例2)

実施例1において、皮膜を芯体から抜き取った後、両端の不要部分を除去した。具体的には、外径360mmの分割式の切断用円筒体に、実施例1で用いたものと同様の円錐形の蓋をし、皮膜を嵌め込んだ後に円筒体の外径を366mmに拡径し、円筒体を回転させながら該皮膜に切断用の刃を押し当てて切断し、軸方向長さ369mmの無端ベルトを得た。無端ベルトの膜厚は75μmで均一であり、また得られた無端ベルトの100Vにおける体積抵抗率を測定したところ、約1010Ωcmの半導電性を有しており、電子写真用転写ベルトとして良好に使用することができた。また、10本作製して折れ目の発生はなく、画像形成装置において転写ベルトとして備えた際の画質上の欠陥も無かった。

【0056】

(実施例3)

実施例1において、皮膜を芯体から抜き取る際、図3に示すように、円錐形の蓋10の上に厚さ0.5mmのPETフィルムを外径360mm、高さ460mmの円筒にまるめた柔軟性支持体13を載せ、芯体11から抜き取りながら上部の柔軟性支持体13に嵌め込んだ。次いで、再び図3に示すように、切断用円筒体11に円錐形の蓋10をして、さらに皮膜が嵌った柔軟性支持体13を蓋10の上に載せ、皮膜を円筒体11に嵌め込んた。切断用円筒体を回転させながら該皮膜に切断用の刃を押し当てて切断し、切断後の皮膜を切断用円筒体11から抜き取る際にも、上記同様、円錐形の蓋10とともに柔軟性支持体13を載せて皮膜10を柔軟性支持体13に嵌め込み、軸方向長さ369mmの無端ベルトを得た。

無端ベルトの膜厚は75μmで均一であった。得られた無端ベルトの100Vにおける体積抵抗率を測定すると、約1010Ωcmの半導電性を有しており、電子写真用転写ベルトとして使用することができた。10本作製して折れ目の発生はなく、画像形成装置において転写ベルトとして備えた際の画質上の欠陥も無かった。

【0057】

(比較例2)

実施例2において、皮膜を芯体から抜き取る際、及び皮膜を切断用円筒体に嵌め込む際の何れにおいても円錐形の蓋をしなかった以外、同様の方法にて軸方向長さ369mmの無端ベルトを得た。得られた無端ベルトの100Vにおける体積抵抗率を測定すると、約1010Ωcmの半導電性を有しているが、皮膜を芯体から抜き取る際に、皮膜端部がゆがんで端から約200mmのところに30mm程度の折れ目が10本中7本に発生した。また、皮膜を切断用円筒体に嵌め込む際に、10本作製して4本に下端から約80mmのところに20mm程度の折れ目が発生した。画像形成装置において電子写真用転写ベルトとして使用すると折れ目の部分に画質上の欠陥が発生した。

【図面の簡単な説明】

【0058】

【図1】(A)は、円筒状部材から樹脂皮膜を抜き取る際の、樹脂皮膜の状態を示す概略斜視図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略斜視図である。

【図2】(A)は、円筒状部材に樹脂皮膜を嵌め込む際の、樹脂皮膜の状態を示す概略斜視図であり、(B)は、本発明における案内部材を設けた場合の、樹脂皮膜の状態を示す概略斜視図である。

【図3】柔軟性支持体を案内部材に沿わせるように配置した際の、概略図である。

【図4】環状体を備えた環状塗布装置の概略断面図である。

【図5】塗布時の環状塗布装置の概略断面図である。

【符号の説明】

【0059】

1、1B 芯体

2 溶液

3 塗膜

4 環状体

5 円孔

6 環状塗布槽

7 環状シール材

8 供給口

9 環状体用押さえ

10 円錐形の蓋(案内部材)

11 円筒状部材

12 樹脂皮膜

13 柔軟性支持体

【特許請求の範囲】

【請求項1】

円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を、該円筒状部材から抜き取る工程を少なくとも有する無端ベルトの製造方法であって、

樹脂皮膜を抜き取る際、前記円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法。

【請求項2】

ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を少なくとも有する無端ベルトの製造方法であって、

樹脂皮膜を嵌め込む際、前記円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法。

【請求項3】

前記案内部材が、前記円筒状部材と接する側の面が円形状であり、且つ該円筒状部材と接する側の面から離れるに従い直径が小さくなる形状であることを特徴とする請求項1又は2に記載の無端ベルトの製造方法。

【請求項4】

前記円筒状部材から抜き取った後、又は前記円筒状部材に嵌め込む前の前記樹脂皮膜を、柔軟性支持体に嵌めておくことを特徴とする請求項1〜3の何れか一項に記載の無端ベルトの製造方法。

【請求項5】

前記樹脂皮膜を前記円筒状部材から抜き取る際、樹脂皮膜と円筒状部材の隙間に加圧空気を吹き込むことを特徴とする請求項1、3又は4の何れか一項に記載の無端ベルトの製造方法。

【請求項1】

円筒状部材外周面に形成されたベルト状の樹脂皮膜、又は円筒状部材の外周面に嵌め込まれたベルト状の樹脂皮膜を、該円筒状部材から抜き取る工程を少なくとも有する無端ベルトの製造方法であって、

樹脂皮膜を抜き取る際、前記円筒状部材軸方向の樹脂皮膜を抜き取る側の端部に、樹脂皮膜の内側への歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法。

【請求項2】

ベルト状に成形された樹脂皮膜を円筒状部材の外周面に嵌め込む工程を少なくとも有する無端ベルトの製造方法であって、

樹脂皮膜を嵌め込む際、前記円筒状部材軸方向の樹脂皮膜を嵌め込む側の端部に、樹脂皮膜の歪みを防止する案内部材を設けることを特徴とする無端ベルトの製造方法。

【請求項3】

前記案内部材が、前記円筒状部材と接する側の面が円形状であり、且つ該円筒状部材と接する側の面から離れるに従い直径が小さくなる形状であることを特徴とする請求項1又は2に記載の無端ベルトの製造方法。

【請求項4】

前記円筒状部材から抜き取った後、又は前記円筒状部材に嵌め込む前の前記樹脂皮膜を、柔軟性支持体に嵌めておくことを特徴とする請求項1〜3の何れか一項に記載の無端ベルトの製造方法。

【請求項5】

前記樹脂皮膜を前記円筒状部材から抜き取る際、樹脂皮膜と円筒状部材の隙間に加圧空気を吹き込むことを特徴とする請求項1、3又は4の何れか一項に記載の無端ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−326985(P2006−326985A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−152843(P2005−152843)

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]