無端ベルト及び画像形成装置

【課題】長期間にわたって高品質の画像を形成することのできる無端ベルト及びこの無端ベルトを備えた画像形成装置を提供すること。

【解決手段】無端ベルト基体2と、前記無端ベルト基体2における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物により接着され、周方向に延在して成るガイド部材3とを備えていることを特徴とする無端ベルト1、及び、この無端ベルト1を備えた画像形成装置。

【解決手段】無端ベルト基体2と、前記無端ベルト基体2における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物により接着され、周方向に延在して成るガイド部材3とを備えていることを特徴とする無端ベルト1、及び、この無端ベルト1を備えた画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端ベルト及び画像形成装置に関し、さらに詳しくは、長期間にわたって高品質の画像を形成することのできる無端ベルト及びこの無端ベルトを備えた画像形成装置に関する。

【背景技術】

【0002】

従来より、電子写真式画像形成装置には、金属製ドラム体又は弾性ドラム体の他に、熱可塑性樹脂等によって形成された無端ベルトが用いられている。このような無端ベルトとしては、例えば、転写ベルト、中間転写ベルト、転写搬送ベルト、搬送ベルト、定着ベルト及び現像ベルト等が挙げられる。これらの無端ベルトは、通常、複数の支持ローラに張架されて、無限軌道上を走行する。

【0003】

ところが、無端ベルトをローラの張架位置に正確に張架しても、無端ベルトが無限軌道上を走行すると、支持ローラの回転軸の平行度、支持ローラの外径精度及び無端ベルトの長さ変化等により、次第に無端ベルトが蛇行及び/又は波打ちするようになり、その結果、露光位置又は転写位置等がずれて、色ムラ、画像ズレ等が生じ、形成される画像の品質が低下することがあった。

【0004】

そこで、このような問題を解決するため、無端ベルト基体における内周面の一方又は両側部にガイド部材を備えた無端ベルトが提案されている(例えば、特許文献1及び2参照。)。ガイド部材を備えた無端ベルトは、無端ベルトのガイド部材を支持ローラに形成された溝部に勘合するように、複数の支持ローラに張架され、これにより、無端ベルトが走行する際に、支持ローラの溝部によってガイド部材が案内され、無端ベルトの蛇行及び/又は波打ちが防止される。このような無端ベルトは、通常、接着剤若しくは粘着剤(特許文献1参照。)又は両面テープ(特許文献2参照。)等により、ガイド部材が無端ベルト基体に接着されてなる。

【0005】

しかし、このようなガイド部材を備えた無端ベルトにおいては、無端ベルト基体とガイド部材とを強固に接着することができず、無端ベルト基体とガイド部材との接着時における接着不良を起こすことがあった。また、ガイド部材を備えた無端ベルトが、無限軌道上を走行すると、特に、長期間にわたって連続して又は間欠的に無限軌道上を走行すると、ガイド部材が無端ベルト基体から剥離することがあった。このようなガイド部材の剥離は、近年の高速化及び高精細化された画像形成装置において、無端ベルトが無限軌道上を高速で走行すると、より顕著に起こる。無端ベルトのガイド部材が剥離すると、無端ベルトが走行時に大きく蛇行及び/又は波打ちするようになり、高精細化された画像に色ムラ及び画像ズレ等が生じ、画像の品質が低下するから、無端ベルトを交換する必要がある。

【0006】

【特許文献1】特開2000−310291号公報

【特許文献2】特開2003−316099号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は、前記問題を解消することを目的とし、長期間にわたって高品質の画像を形成することのできる無端ベルト及びこの無端ベルトを備えた画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、無端ベルト基体と、前記無端ベルト基体における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物を硬化して成る接着層により接着され、周方向に延在して成るガイド部材とを備えていることを特徴とする無端ベルトであり、

請求項2は、前記ガイド部材は、15N/20mm以上の180度剥離接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1に記載の無端ベルトであり、

請求項3は、前記ガイド部材は、0.9N/mm2以上のせん断接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1又は2に記載の無端ベルトであり、

請求項4は、前記充填材が、炭酸カルシウム系充填材であることを特徴とする請求項1〜3のいずれか1項に記載の無端ベルトであり、

請求項5は、請求項1〜4のいずれか1項に記載の無端ベルトを備えた画像形成装置である。

【発明の効果】

【0009】

この発明に係る無端ベルトは、ガイド部材と無端ベルト基体とが、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有した接着剤組成物を硬化して成る接着層によって、接着されて成るから、ガイド部材と無端ベルト基体との接着時における接着不良を効果的に防止することができると共に、使用時におけるガイド部材の剥離を効果的に抑制することができ、その結果、無端ベルトの耐久性を向上させることができる。したがって、この発明によれば、長期間にわたって高品質の画像を形成することのできる無端ベルトを提供することができる。

【0010】

また、この発明によれば、この発明に係る無端ベルトを備えているから、長期間にわたって高品質の画像を形成することのできる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0011】

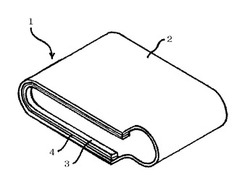

以下、この発明の一例である無端ベルト1を図面に基づいて説明する。無端ベルト1は、図1に示されるように、無端ベルト基体2と、前記無端ベルト基体2における内周面の少なくとも一方の側部に周方向に延在して成るガイド部材3とを備え、無端ベルト基体2とガイド部材3とが接着性組成物を硬化して成る接着層4(図2において図示しない。)を介して接着されている。

【0012】

無端ベルト基体2は、後述する樹脂組成物によって、環状に形成されて成る。無端ベルト基体2は、装着される画像形成装置、張架される複数のローラ間隔等に応じて、所望の内径及び外径、並びに、所望の幅となるように、形成される。無端ベルト基体2は、図1に示されるように、単層構造とされているが、無端ベルト基体2は、二以上の層を積層した多層構造とされてもよい。無端ベルト基体2の厚さは、特に限定されないが、通常、例えば、0.03〜1mmであるのが好ましく、0.05〜0.2mmであるのがより好ましく、0.07〜0.14mm程度であるのが特に好ましい。無端ベルト基体2の厚さが0.03mm未満であると、無端ベルト基体2及び無端ベルト1の機械的強度が低下することがあり、一方、1mmを超えると、無端ベルト基体2及び無端ベルト1の可撓性が低下することがある。

【0013】

無端ベルト基体2を形成する樹脂組成物は、ある程度の強度を有し、かつ、繰返し変形に耐える可撓性に富む樹脂単体又は複数種類の樹脂を含有してなる樹脂組成物であるのがよく、このような樹脂組成物に含有される樹脂としては、例えば、ポリアミドイミド樹脂、ポリイミド樹脂、ポリアミド樹脂、アラミド樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、架橋型ポリエステル樹脂等のポリエステル系樹脂、フッ素樹脂、ポリサルフォン樹脂、ポリエーテルサルフォン樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂(PEEK)、エポキシ樹脂、メラミン樹脂等が挙げられる。これらの中でも、ポリアミドイミド樹脂、ポリイミド樹脂、ポリアミド樹脂が好ましく、特にポリアミドイミド樹脂、さらには芳香族ポリアミドイミド樹脂が、強度、可撓性、寸法安定性及び耐熱性等の機械的特性がバランスよく優れている点で、好ましい。

【0014】

前記芳香族ポリアミドイミド樹脂は、トリカルボン酸無水物とジイソシアネート化合物とを反応させるジイソシアネート法により製造することができ、原料の入手、反応性及び副生成物が少ない等の点で優れている。ジイソシアネート法で製造される芳香族ポリアミドイミド樹脂の他にも、重縮合反応を好適に進めることができるのであれば、ジイソシアネート化合物に代えてジアミン化合物を用いて製造される芳香族ポリアミドイミド樹脂も、好ましい。ジアミン化合物を用いて得られる芳香族ポリアミドイミド樹脂は、ヤング率が高く、無端ベルトを形成する樹脂組成物に含まれる樹脂として好適である。また、トリカルボン酸無水物の一部をテトラカルボン酸二無水物に代えてイミド結合を増加させた芳香族ポリアミドイミド樹脂は、耐湿性に優れている。芳香族ポリアミドイミド樹脂は、適宜の溶媒中で、常圧下、及び、常温下又は加熱下で反応させることにより、容易に合成することができる。

【0015】

前記トリカルボン酸無水物としては、芳香族トリカルボン酸無水物が好ましく、例えば、トリメリット酸無水物、3,4,4’−ジフェニルエーテルトリカルボン酸無水物、3,4,4’−ベンゾフェノントリカルボン酸無水物、2,3,5−ピリジントリカルボン酸無水物、ナフタレントリカルボン酸無水物、及びその誘導体等が挙げられる。これらの酸無水物は1種単独で又は2種以上を混合して用いることができる。

【0016】

トリカルボン酸無水物の一部に代えて用いられるテトラカルボン酸二無水物としては、例えば、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,2’−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン酸二無水物、ペリレン−3,4,9,10−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、エチレンテトラカルボン酸二無水物、及びその誘導体等が挙げられる。これらのテトラカルボン酸二無水物は1種単独で又は2種以上を混合して用いることができる。

【0017】

前記ジイソシアネート化合物としては、芳香族ジイソシアネート化合物を好ましく挙げることができる。また、ジイソシアネート化合物として、芳香族ジイソシアネート化合物と共に、又は芳香族ジイソシアネート化合物に代えて、脂肪族ジイソシアネート化合物及び/又は脂環式ジイソシアネート化合物を、又はこれらの誘導体であるアミン類を使用することもできる。

【0018】

芳香族ジイソシアネート化合物として、例えば、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、4,4’−ジイソシアネートジフェニルエーテル、4,4’−ジイソシアネートジフェニルスルホン、4,4’−ジイソシアネートビフェニル、3,3’−ジメチル−4,4’−ジイソシアネートビフェニル、2,4−トルエンジイソシアネート、キシリレンジイソシアネート等が挙げられる。また、これらの芳香族ジイソシアネート化合物の誘導体であるジアミン類も原料として利用できる。脂肪族ジイソシアネート化合物としては、例えば、エチレンジイソシアネート、プロピレンジイソシアネート、ヘキサメチレンジイソシアネート等が挙げられる。脂環式ジイソシアネート化合物としては、例えば、1,4−シクロヘキサンジイソシアネート、1,3−シクロヘキサンジイソシアネート、イソホロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート等が挙げられる。これらのジイソシアネート化合物の中でも、無端ベルト1の耐熱性、機械的特性及び溶解性等を考慮すると、使用する全ジイソシアネート化合物中の60質量%以上、好ましくは70質量%以上を、ジフェニルメタン−4,4’−ジイソシアネート、2,4−トルエンジイソシアネート、3,3’−ジメチル−4,4’−ジイソシアネートビフェニル、イソホロンジイソシアネート又はこれらの誘導体であるジアミン類とすることが好ましい。さらに、無端ベルト1の寸法安定性を考慮すると、使用する全ジイソシアネート成分中の70質量%以上をジフェニルメタン−4,4’−ジイソシアネート又はこの誘導体である4,4′−ジアミノジフェニルメタンとすることがより好ましい。

【0019】

芳香族ポリアミドイミド樹脂を合成する重縮合反応に使用される溶媒としては、溶解性の点で極性溶媒が好ましく、反応性を考慮すると非プロトン性極性溶媒が特に好ましい。非プロトン性極性溶媒として、例えば、N,N−ジアルキルアミド類が挙げられ、N,N−ジアルキルアミド類としては、例えば、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、及び、N,N−ジメチルメトキシアセトアミド等が挙げられる。また、極性溶媒として、N−メチル−2−ピロリドン、ピリジン、ジメチルスルホキシド、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等も好ましい。これらの溶媒は、1種単独で又は2種以上を混合して用いることができる。

【0020】

樹脂組成物は、例えば、転写搬送ベルト等のように、ある程度の導電性が要求される場合には、導電性付与剤が添加される。このような導電性付与剤としては、ファーネスブラック、アセチレンブラック、ケッチェンブラック等の各種カーボンブラック、天然黒鉛、人造黒鉛、膨張黒鉛等の黒鉛粉末、金属又は合金等からなる針状、球状、板状及び不定形等の粉末、セラミックス粉末、表面が金属メッキされた各種粒子等が挙げられる。これらの中でも、カーボンブラックが、粒径、導電性及び樹脂との親和性等がバランスよく優れている点で、好ましい。また、カーボンブラックは、樹脂との親和性が向上する点で、酸化処理により、カルボキシ基、ヒドロキシ基等を付加した酸化処理カーボンブラックよりが好ましく、pH5以下の酸化処理カーボンブラックも好ましい。この導電性付与剤は、球状又は不定形であるのが好ましく、そのサイズは0.01〜10μm程度であるのが好ましい。

【0021】

導電性付与剤の添加量は、導電性付与剤の導電性及び粒径、並びに、無端ベルト1に要求される導電性により、適宜調整すればよいが、通常、樹脂組成物の全質量に対して、1〜25質量%であるのが好ましく、5〜20質量%であるのがより好ましい。導電性付与剤の添加量が1質量%より少ないと、発現する導電性が小さいことがあり、一方、導電性付与剤の添加量が25質量%を超えると、無端ベルト1の機械的強度が低下することがある。導電性付与剤を樹脂に分散させるには、公知の方法を適宜選択することができ、公知の方法として、例えば、ミキシングロール、加圧式ニーダ、押出機、三本ロール、ホモジナイザー、ボールミル及びビーズミル等を用いた混合方法が挙げられる。

【0022】

樹脂組成物は、この発明の目的を阻害しない限り、前記樹脂又は前記樹脂及び導電性付与剤に加えて、他の成分を含有してもよい。他の成分としては、例えば、シリコーン系化合物、フッ素系有機化合物、カップリング剤、滑剤、酸化防止剤、可塑剤、着色剤、帯電防止剤、老化防止剤、補強性充填材、反応助剤、反応抑制剤等の各種添加剤、及び、他の樹脂等が挙げられる。

【0023】

ガイド部材3は、図1及び2に示されるように、支持ローラ5における外周面に形成された溝部6に嵌合して、この溝部6に案内されるように、無端ベルト基体2の内周面に設けられる。ガイド部材3は、無端ベルト基体2における内周面の少なくとも一方の側部、好ましくは側縁に設けられ、図1に示されるように、無端ベルト基体2の幅方向における一方の側縁に沿って設けられるのが好ましい。なお、ガイド部材3は、無端ベルト基体2における内周面の一方の側部に設けられているが、前記内周面の両側部に設けられてもよい。

【0024】

ガイド部材3は、支持ローラ5の溝部6に嵌合する形状に形成されていればよいが、図1及び図2に示されるように、桿状、軌条状、帯状等の細長い形状に形成されるのが、無端ベルト1の走行を妨害することがなく、無端ベルト1の蛇行及び波打ちを防止することができる点で、好ましい。図1に示されるガイド部材3は、その長手方向に直交する面における断面が矩形の桿状体に形成されている。

【0025】

ガイド部材3は、支持ローラ5の溝部6に嵌合する大きさに形成されればよいが、通常、0.1〜2mmの厚さを有するのが好ましく、0.5〜1mmの厚さを有するのがより好ましく、2〜20mmの幅を有するのが好ましく、3〜7mmの幅を有するのがより好ましい。ガイド部材3の厚さが0.1mm未満であると、無端ベルト1の蛇行及び波打ちを効果的に防止することができないことがあり、一方、ガイド部材3の厚さが2mmを超えると、ガイド部材3にクラックが発生することがある。また、ガイド部材3の幅が2mm未満であると、無端ベルト1の幅方向に生じるせん断応力に十分に耐えることができず、無端ベルト1の蛇行及び波打ちを効果的に防止することができないことがあり、一方、ガイド部材3の幅が20mmを超えると、製品の大型化及び質量増加を招き、実用性が損なわれることがある。したがって、実用性をある程度犠牲にしてもよいのであれば、ガイド部材3の幅は20mmを超えてもよい。

【0026】

ガイド部材3は、図1及び図2に示されるように、無端ベルト基体2の周方向に延在し、ガイド部材3の両端面が所定の間隙(図1及び図2において、図示しない。)をおいて互いに対向するように、形成されるのがよく、両端面の間隙は、通常、1〜5mm程度に調整される。この間隙には弾性接着剤が充填されるのが、両端面を固着できる点で好ましく、また、ガイド部材3は、対向する端面に向かって厚さが薄くなるように、端面がテーパ状に形成されているのが好ましい。前記間隙に充填される弾性接着剤は、30〜95の硬度(JIS A)を有するのが好ましく、例えば、ウレタン系、シリコーン系及びスチレン系の弾性接着剤を挙げることができる。このように端面を形成することにより、無端ベルト1の走行時に生じる屈曲ストレスが、端面に集中することを防止することができ、ガイド部材3が無端ベルト基体2から剥離することを防止することができる。なお、ガイド部材3は、無端ベルト基体2の周方向に連続して一巡するように設けられてもよい。

【0027】

ガイド部材3は、図1及び図2に示されるように、単層構造とされてもよいが、作業性、精度及び接着強さに優れる点で、二以上の層を積層した多層構造とされるのが好ましい。このような多層構造としては、例えば、薄膜とこの薄膜に積層された弾性部材との二層構造が挙げられる。

【0028】

前記薄膜の厚さは、特に限定されないが、通常、5〜200μmであるのが好ましい。薄膜を形成する材料としては、高弾性率材料が好ましく、例えば、二軸延伸ポリエステル樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ナイロン樹脂、ポリプロピレン樹脂等が挙げられる。これらの材料の中でも、引張り弾性率、引き裂き強度及び耐熱性に優れ、低価格であること等の点で、二軸延伸ポリエステル樹脂が好ましい。

【0029】

前記弾性部材の厚さは、ガイド部材3及び薄膜との厚さを考慮して、適宜、調整される。弾性部材を形成する材料としては、適度なゴム弾性と耐摩耗性とを有する材料であればよく、具体的には、例えば、ウレタン系エラストマー、シリコーン系エラストマー、フッ素系樹脂エラストマー、スチレン系エラストマー等が挙げられる。これらの中でも、耐磨耗性に優れ、30〜95の硬度(JIS A)を有するウレタン系エラストマーが好ましい。

【0030】

前記接着層4は、接着性組成物が硬化して成り、無端ベルト基体2とガイド部材3とを接着する。接着層4の厚さは、1〜120μmであるのが好ましい。接着層4の厚さが1μm未満であると、十分な接着強さが得られないことがあり、一方、接着層4の厚さが120μmを超えると、接着層4にクラックが発生することがある。接着層4の厚さは、無端ベルト1の幅方向に生じるせん断応力に対する耐久力及び接着強さに優れる点で、30〜60μmであるのが特に好ましい。

【0031】

この接着層4は、基材を有さず、かつ、下記層厚に対する比を有する充填材を含有する接着性組成物を硬化して成る層であればよく、接着性組成物としては、感圧接着性組成物であっても、感温接着性組成物であってもよい。作業性に優れる点で、感温接着性組成物であるのが好ましい。

【0032】

接着性組成物に含有される充填材は、接着層の層厚に対する平均粒径の比が大きくとも1.9である。充填材がこのような比を満足する平均粒径を有すると、無端ベルト基体2とガイド部材3との接着時における接着不良を効果的に防止することができ、かつ、使用時におけるガイド部材の剥離を効果的に抑制することができ、無端ベルト1の耐久性を向上させることができる。無端ベルト1の耐久性をより一層向上させることができる点で、充填材は、接着層の層厚に対する平均粒径の比が大きくとも1.8の平均粒径を有するのが好ましく、接着層の層厚に対する平均粒径の比が大きくとも1.77の平均粒径を有するのが特に好ましい。なお、接着層の層厚に対する平均粒径の比における下限は、小さければよく、特に限定されない。その一例を挙げると、下限は、例えば、0.1とすることができる。

【0033】

充填材の平均粒径は、充填材を、走査型電子顕微鏡(SEM、商品名:JSM5300LV 日本電子株式会社製)によって観察し、観察された複数の充填材の粒径を測定して、測定された粒径を算術平均することにより、求めることができる。

【0034】

充填材は、前記接着層の層厚に対する平均粒径の比を満足する平均粒径を有する充填材であれば、公知の充填材を特に限定されることなく使用することができる。充填材として、例えば、炭酸カルシウム系充填材、フュームドシリカ、沈降性シリカ、無水ケイ酸、含水ケイ酸、カーボンブラック、炭酸マグネシウム、ケイソウ土、焼成クレー、クレー、タルク、酸化チタン、ベントナイト、有機ベントナイト、酸化第二鉄、酸化亜鉛、活性亜鉛華、水添ヒマシ油、シラスバルーン、石綿、ガラス繊維、フィラメント、並びに、ケブラー及びポリエチレンファイバー等の繊維状充填材等が挙げられる。

【0035】

これらの中でも、炭酸カルシウム系充填材又は炭酸カルシウム系充填材と他の充填材とを併用するのが、接着力に優れる点で、好ましい。炭酸カルシウム系充填材としては、例えば、脂肪酸若しくは樹脂酸系有機物で表面処理した炭酸カルシウム又はこの炭酸カルシウムを微粉末化した膠質炭酸カルシウム、沈降法により製造されたいわゆる軽質炭酸カルシウム、重質炭酸カルシウム等が挙げられる。これらの炭酸カルシウム系充填材の中でも、接着性組成物のチキソ性、貯蔵安定性、接着性、及び、接着層4の伸び等に優れる点で、膠質炭酸カルシウムが好ましく、易分散性立方体の膠質炭酸カルシウムが特に好ましい。

【0036】

充填材は、接着層4に求められる物性に応じて、接着性組成物における含有量が調整されるが、通常、後述する有機重合体100質量部に対して、20〜1000質量部であるのが好ましく、100〜1000質量部であるのが特に好ましい。

【0037】

前記充填材を含有する接着性組成物は、無端ベルト基体2とガイド部材3とを特に強固に接着することができる点で、充填材に加えて、分子内に少なくとも1つの反応性シリル基を含有する有機重合体を含有するのが好ましい。

【0038】

このような有機重合体は、その主鎖が、ポリオキシアルキレン、ポリエステル、ポリイソブチレン、ポリクロロプレン、ポリブタジエン又はその共重合体等が好ましく、その中でも、ポリオキシアルキレンが特に好ましい。

【0039】

有機重合体の反応性シリル基は、例えば、シラノール基、加水分解性シリル基等の湿分又は硬化剤等により縮合又は反応するシリル基であり、換言すると、有機重合体の高分子量化を促進しうるシリル基であり、例えば、一般式 X1(3−m)R1mSi− で表されるシリル基が挙げられる。この一般式において、R1は一価の炭化水素基又はハロゲン化炭化水素基であり、X1は水酸基又は加水分解性基であり、mは0、1又は2である。加水分解性基としては、例えば、ハロゲン原子、アルコキシ基、アシロキシ基、アミド基、アミノ基、アミノキシ基、ケトキシメート基等が挙げられる。反応性シリル基は、有機重合体に少なくとも1つ有していればよいが、2つ以上有しているのが好ましい。反応性シリル基は、例えば、特開平7−188426号公報に記載された方法によって、有機重合体に導入することができる。

【0040】

有機重合体は、その分子量は特に限定されないが、例えば、1000〜50000の数平均分子量(ゲル・パーミエーション・クロマトグラフィー(GPC)による標準ポリスチレン換算)を有しているのが好ましい。

【0041】

このような有機重合体は、適宜製造しても市販品を用いてもよい。例えば、ポリオキシアルキレンを主鎖とする有機重合体は、例えば、特開平3−47825号公報、特開平3−72527号公報、特開平3−43449号公報及び特開平3−79627号公報等に提案されている有機重合体を適宜使用することができる。

【0042】

前記接着性組成物は、充填材及び有機重合体に加えて、リン脂質化合物を含有していてもよい。リン脂質化合物としては、例えば、ホスファチジルコリン(レシチン)、セファリン、ホスファチジルセリン、ホスファチジルエタノールアミン、ホスファチジルイノシトール、ホスファチジルグリセロール、ジホスファチジルグリセロール等のグリセロリン脂質、その長鎖脂肪酸エステル若しくはその長鎖アルキル基エーテル、又は、スフィンゴミエリン、セラミドホスホエタノールアミン等のスフィンゴリン脂質等が挙げられる。これらの中でも、工業的に入手が容易である点で、グリセロリン脂質、特にホスファチジルコリン、セファリンが好ましい。リン脂質化合物は、例えば、有機重合体100質量部に対して、0.1〜15質量部含有されるのが好ましく、2〜6質量部含有されるのがより好ましい。

【0043】

接着性組成物は、硬化促進触媒を含有してもよい。硬化促進触媒としては、例えば、アルキルチタン酸塩、有機ケイ素チタン酸塩、ビスマストリス2−エチルヘキソエート、オクチル酸スズ及びジブチルスズジラウレート等のカルボン酸の金属塩、ジブチルアミン−2−エチルヘキソエート等のアミン塩、並びに、他の酸性触媒又は塩基性触媒を使用することができる。

【0044】

接着性組成物は、さらに、貯蔵安定性を改善する脱水剤を含有してもよい。脱水剤としては、例えば、ビニルトリメトキシシラン、テトラエチルシリケート等の加水分解性有機シリコーン化合物、オルトギ酸アルキル類、加水分解性有機チタン化合物等が挙げられる。

【0045】

接着性組成物は、また、可塑剤、チキソ性付与剤、接着性付与剤、顔料、老化防止剤、紫外線吸収剤、鉱油等の接着剤組成物に通常添加される添加剤を含有してもよい。可塑剤としては、公知の可塑剤を使用することができ、例えば、ジオクチルフタレート、ジブチルフタレート、ブチルベンジルフタレート等のフタル酸エステル類、アジピン酸ジオクチル、コハク酸イソデシル、セバシン酸ジブチル、オレイン酸ブチル等の脂肪族カルボン酸エステル、ペンタエリスリトールエステル等のグリコールエステル類、リン酸トリオクチル、リン酸トリクレジル等のリン酸エステル類、エポキシ化大豆油、ジオクチルエポキシ化水添フタレート、エポキシステアリン酸ベンジル等のエポキシ可塑剤、塩素化パラフィン等が挙げられる。これらの可塑剤は1種単独で又は2種以上を混合して使用することができる。チキソ性付与剤としては、例えば、水添ヒマシ油、脂肪族アミド等が挙げられる。接着性付与剤としては、例えば、アミノシラン、エポキシシラン、メルカプトシラン等が挙げられる。

【0046】

このような接着剤は、適宜製造してもよく、市販品を使用してもよい。市販品としては、例えば、セメダイン株式会社製の商品名「スーパーXNo.8008シリーズ」及び「スーパーXL」等が挙げられる。一方、接着剤を製造するには、前記各成分を公知の方法で混合すればよい。例えば、液状の各成分を均一になるまで混合し、次いで、得られた混合物に、粉体状の成分、例えば、充填材等を加えて均一になるまでさらに混練りし、一定の減圧下(例えば、600mmHg以下)で仕上げ混練りをすることによって、接着剤を製造することができる。

【0047】

このような接着性組成物を硬化して成る接着層4は、15N/20mm以上の180度剥離接着強さを有しているのが好ましい。ガイド部材3が15N/20mm以上の180度剥離接着強さで無端ベルト基体2に接着されていると、ガイド部材3と無端ベルト基体2との接着時における接着不良を効果的に防止することができる。ガイド部材3と無端ベルト基体2との接着不良をより一層効果的に防止することができる点で、180度剥離接着強さは、17N/20mm以上であるのが好ましく、19N/20mm以上であるのが特に好ましい。ここで、180度剥離接着強さは、幅20mmの無端ベルト基体2と幅20mmのガイド部材3とを長さ20mmの接着層4で接着した試験片5検体を準備し、JIS K 6854−3に準拠して、引張速度50mm/分で180度の方向に引張り、そのときの最大荷重をテンシロン引張試験機で測定し、測定された最大荷重の平均値とする。接着層4の180度剥離接着強さは、一般に、強ければ強いほどよく、その上限値は特に限定されないが、上限値を設定するのであれば、例えば、100N/20mmとすることができる。

【0048】

また、このような接着性組成物を硬化して成る接着層4は、0.9N/mm2以上のせん断接着強さを有しているのが好ましい。ガイド部材3が0.9N/mm2以上のせん断接着強さで無端ベルト基体2に接着されていると、使用時におけるガイド部材3の剥離を効果的に防止することができる。ガイド部材3の剥離をより一層効果的に防止することができる点で、せん断接着強さは、1.3N/mm2以上であるのが好ましく、1.8N/mm2以上であるのが特に好ましい。ここで、せん断接着強さは、幅20mmの無端ベルト基体2と幅20mmのガイド部材3とを、それらの長手方向の端部をそれぞれ重ねて、長さ5mmの接着層4で接着した試験片5検体を準備し、JIS K 6850に準拠して、引張速度100mm/分で検体における接着されていない両端部それぞれを180度異なる方向に引張り、そのときの最大荷重をテンシロン引張試験機で測定し、測定された最大荷重の平均値を接着面積で除した値とする。接着層4のせん断接着強さは、一般に、強ければ強いほどよく、その上限値は特に限定されないが、上限値を設定するのであれば、例えば、10N/mm2とすることができる。

【0049】

次に、本発明に係る無端ベルト1の製造方法を説明する。無端ベルト1を製造するには、まず、無端ベルト基体2を公知の成形方法によって、成形する。例えば、無端ベルト基体2を形成する樹脂組成物に含有される樹脂として熱可塑性樹脂を選択した場合には、遠心成形、押出成形、射出成形等により、一方、樹脂として熱硬化性樹脂を選択した場合には、遠心成形、RIM成形等により、無端ベルト基体2を成形することができる。これらの成形方法の中でも、材料を問わずに適用可能であり、かつ厚さ精度に優れる等の点で、遠心成形が好ましい。

【0050】

無端ベルト基体2を遠心成形によって成形する場合には、無端ベルト基体2を形成する樹脂組成物は、その成形時の粘度を50,000mPa・s以下に調整するのが好ましい。粘度が50,000mPa・sを超えると、厚さの均一な無端ベルト基体2を製造するのが困難になることがある。樹脂組成物の粘度の下限については、特に限定されるものではないが、10mPa・s以上であるのが好ましい。樹脂組成物の粘度が上記範囲を外れる場合は、前記溶媒の添加量等を調節することにより、樹脂組成物の粘度を前記範囲内に調整することができる。

【0051】

遠心成形によると、溶媒を含有することにより流動性となった樹脂組成物を円筒形の金型に注入し、金型を回転させて遠心力で金型内周面にフィルム状成形体を均一に成形し、溶媒を乾燥除去して、無端ベルト基体2が製造される。金型は各種金属管を用いることができる。好適な金型としては、金型の内周面は鏡面研磨されており、鏡面となった内周面はフッ素樹脂やシリコーン樹脂等の離型剤により離型処理され、形成した無端ベルトが内周面から容易に脱型できるようにされた金属管を挙げることができる。

【0052】

金型内周面に成形された樹脂組成物の層から溶媒を除去する処理として、以下の一次溶媒除去工程及び二次溶媒除去工程からなる溶媒除去処理を挙げることができる。一次溶媒除去工程では、金型を回転して遠心成形されたフィルム状成形体から、金型を回転したまま5〜60分間、40〜150℃の熱風を金型内に通過させることにより、溶媒が除去される。一次溶媒除去工程に続く二次溶媒除去工程では、フィルム状成形体を金型ごと遠心成形機から取り出し、取り出したフィルム状成形体を過熱水蒸気炉で110〜350℃の過熱水蒸気で10〜120分間加熱し、これによってフィルム状成形体中の溶媒を除去する。

【0053】

フィルム状成形体を均一に成形した後、金型ごとフィルム状成形体を取り出し、又は、フィルム状成形体から溶媒を除去した後、フィルム状成形体を取り出し、放冷する。なお、金型ごとフィルム状成形体を放冷すると、金型とフィルム状成形体との熱膨張率の差により、樹脂組成物でできたフィルム状成形体を脱型することができる。脱型した円筒状のフィルム状成形体の両側端部を除去し、所定幅毎に裁断すれば、無端ベルト基体2が製造される。

【0054】

なお、樹脂組成物に含まれる樹脂としてポリアミドイミド樹脂を選択する場合には、上述した遠心成形による他に、ポリアミドイミド樹脂の原料であるトリカルボン酸無水物とジイソシアネート化合物とが一部重合したポリアミド酸の溶液を、金型の内周面や外周面に浸漬方式、遠心方式、塗布方式等によってコートし、又は前記ポリアミド酸の溶液を注形型に充填する等の適宜な方式で筒状に展開し、その展開層を乾燥製膜してベルト形に成形し、その成形物を加熱処理してポリアミド酸をイミドに転化して型より回収する周知の方法(特開昭61−95361号公報、特開昭64−22514号公報、特開平3−180309号公報等)等により、無端ベルト基体2を製造することもできる。

【0055】

また、ガイド部材3を製造する。前記薄膜は高弾性率材料を公知の延伸方法等により、弾性部材は前記エラストマーを公知の成形方法等により、それぞれ製造することができる。次いで、薄膜を弾性部材の一方の表面に接着して、ガイド部材3が製造される。

【0056】

次いで、無端ベルト基体2とガイド部材3とを接着する。無端ベルト基体2とガイド部材3との接着方法は、特に限定されないが、例えば、ガイド部材3における薄膜の表面に前記接着性組成物を塗工し、無端ベルト基体2における内周面の側縁にガイド部材3を一方の端部から他方の端部に順に載置し、この状態を維持しつつ、接着性組成物に応じて、接着性組成物を加圧、加熱又は養生する。必要により、ガイド部材3の端面に設けられた間隙に弾性接着剤を充填する。

【0057】

このようにして製造される無端ベルト1は、無端ベルト基体2とガイド部材3とが前記接着層の層厚に対する平均粒径の比を満足する平均粒径を有する充填材を含有する接着性組成物により接着されているから、高い耐久性を発揮し、画像形成装置に組み込まれると、長期間にわたって高品質の画像を形成することができる。

【0058】

この発明に係る無端ベルト1は、各種画像形成装置の感光体基体用、現像用、転写搬送用、定着用等の用途に使用することができる。この無端ベルト1を転写搬送ベルトとして組み込んだ現像装置を図3に示す。なお、この無端ベルト1は、転写搬送ベルト30として、複数の支持ローラ5における外周面の両側部に円周方向に沿って設けられた溝部(図3において図示しない。)に、ガイド部材3が嵌合された状態で、支持ローラ5に張架されている。

【0059】

画像形成装置10は、図3に示されるように、各色の現像ユニットを備えた複数の像担持体11を転写搬送ベルト30上に直列に配置したタンデム型カラー画像形成装置であり、現像ユニットBK、C、M及びYが転写搬送ベルト30上に直列に配置されている。これらの現像ユニットはそれぞれ、静電潜像が形成される回転可能な像担持体11と、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11を帯電させる帯電手段12と、像担持体11の上方に設けられ、像担持体11に静電潜像を形成する露光手段13と、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11に一定の層厚で現像剤22を供給し、静電潜像を現像する現像手段20と、像担持体11の下方に転写搬送ベルト30を介して圧接するように設けられ、像担持体11から転写搬送ベルト30で搬送される転写体16上に現像された静電潜像を転写する転写手段14と、転写体16に転写されず像担持体11に残留した現像剤22等を除去するクリーニング手段15とを備えている。

【0060】

前記像担持体11、前記帯電手段12、前記露光手段13、前記転写手段14及び前記クリーニング手段15は、従来公知のものを適宜選択して使用することができる。例えば、像担持体11としては、例えば、有機系、アモルファスシリコン、Se系合金等で形成された感光層が表面に設けられた、円筒体又はベルト体等が挙げられ、前記帯電手段12及び前記転写手段14としては、接触型帯電器、スコロトロン帯電器及びコロトロン帯電器等が挙げられ、前記露光手段13としては、半導体レーザ光、発光ダイオード光等の光源又は光源とポリゴンミラーとを備えた光学系機器等が挙げられ、前記クリーニング手段17としては、ブレード、ローラ等が挙げられる。

【0061】

前記現像手段20は、図3に示されるように、像担持体11に対向する位置に開口部を有し、現像剤22を収納する現像剤収納部21と、現像剤収納部21の開口部に、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11に現像剤22を一定の層厚で現像剤22を供給する回転可能な現像剤担持体23と、現像剤担持体23の上方に設けられ、現像剤担持体23に当接して現像剤22の層厚を規制すると共に、摩擦帯電により現像剤22を帯電させる現像剤規制部材24とを備えている。

【0062】

前記現像剤22は、摩擦により帯電可能で、転写体16に定着可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。現像ユニットBK、C、M及びYはそれぞれ、現像剤収納部21内に、黒色現像剤、シアン現像剤、マゼンタ現像剤及び黄色現像剤が収納されている。前記現像剤担持体23及び前記現像剤規制部材24は、従来公知の現像剤担持体及び現像剤規制部材であればよく、例えば、前記現像剤担持体23としては、導電性又は半導電性の樹脂層を有するローラ等が挙げられ、前記現像剤規制部材24としては、樹脂製ブレード又は金属製ブレード等を用いることができる。

【0063】

図2に示されるように、現像ユニットBK、C、M及びYにおける像担持体11と転写手段14とは、二本の支持ローラ5に張架された転写搬送ベルト30を介して、当接している。そして、転写体16は、転写搬送ベルト30により、像担持体11と転写手段14との当接部を通過するように、搬送される。この転写搬送ベルト30は転写体16を搬送すると共に、転写手段14と協働して像担持体11に現像された静電潜像を転写する。画像形成装置10において、転写搬送ベルト30はこの発明に係る無端ベルト1が使用されている。

【0064】

図3に示されるように、画像形成装置10の底部には、転写体16として複数枚の転写紙を積層収容してなるカセット31が設置されており、カセット31内の転写紙は給紙ローラ等によって1枚ずつ送り出されて、転写搬送ベルト30上に搬送される。

【0065】

図3に示されるように、画像形成装置10における転写体16の搬送方向下流には、転写体16に転写された現像剤22(静電潜像)を定着させる定着手段32が配置されている。前記定着手段32は、従来公知の定着手段であればよく、例えば、熱ローラ定着器、オーブン定着器等の加熱定着器、圧力定着器、及び、定着ベルトを備えた定着器等を用いることができる。

【0066】

画像形成装置10は、次にように作用する。まず、現像ユニットBKの像担持体11が、帯電手段12により一様に帯電され、露光手段13により画像が露光されて、像担持体11の表面に静電潜像が形成される。一方、現像手段20において、現像剤担持体23及び現像剤規制部材24により、黒色現像剤22が所望の層厚に規制され、所望のように帯電される。そして、この黒色現像剤22が現像剤担持体23から像担持体11に供給され、像担持体11に形成された静電潜像が現像されて、現像剤像として可視化される。次いで、この現像剤像が、像担持体11と転写手段14との間に転写搬送ベルト30により搬送される転写体16上に、転写される。このようにして、現像剤像が転写紙16上に黒像に顕像化される。

【0067】

次いで、現像ユニットBKと同様にして、現像ユニットC、M及びYによって、現像剤像が黒像に顕像化された転写紙16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。

【0068】

次いで、カラー像が顕像化された転写体16は、定着手段32に搬送され、定着手段32によりカラー像が永久画像として転写体16に定着される。このようにして、転写体16にカラー画像を形成することができる。

【0069】

画像形成装置10によれば、この発明に係る無端ベルト1を備えているから、無端ベルト1が無限軌道上を高速で走行しても、無端ベルト1が蛇行及び/又は波打ちすることを防止することができる。その結果、この発明に係る無端ベルト1を、前記像担持体11と同様の役割を担う転写ベルト(感光ベルト)、像担持体11で顕像化された現像剤像が一旦転写(一次転写)され、次いで、転写体16に転写(二次転写)されて、転写体に画像を転写する際に、一次転写体として使用される中間転写ベルト、転写手段14と像担持体11との当接部に転写体16を搬送する転写搬送ベルト、転写体16を搬送する搬送ベルト、定着器に使用される定着ベルト及び前記現像剤担持体と同様の役割を担う現像ベルトとして、画像形成装置に組み込んでも、色ムラ及び画像ズレ等を長期間にわたって効果的に防止することができ、高品質の画像を形成することができる。

【0070】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置10は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置10は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置とされているが、画像形成装置は、単一の現像ユニットを備えたモノクロ画像形成装置であっても、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。画像形成装置10は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【実施例】

【0071】

(実施例1及び比較例1)

反応容器内で、当量のトリメリット酸無水物と4,4′−ジアミノジフェニルメタンとをN,N−ジメチルアセトアミドに溶解し、これを加熱して、固形分濃度(実質的全閉環のポリアミドイミド)28質量%の芳香族ポリアミドイミド溶液を得た。この溶液に、N,N−ジメチルアセトアミドをさらに加え、固形分濃度15質量%、固形分の比重1.2のポリアミドイミド溶液を調製した。このポリアミドイミド溶液に、導電性付与剤として酸化処理カーボンブラック(商品名「プリンテックス150T」、Degussa社製、pH5.8、揮発分10.0%)をポリアミドイミド溶液100質量部に対して15質量部となるように配合し、ポットミルで24時間混合分散し、樹脂組成物混合溶液を得た。成形に使用する金型は、内径226mm、外径246mm、長さ400mmの大きさを有し、金型内面はポリッシングにより鏡面研磨されている。この金型両端の開口部に、リング状の蓋(内径170mm、外径250mm)をそれぞれ嵌合して、金型を閉塞し、調製した混合溶液を1000rpmの速度で回転する金型内周に190g注入した。次いで、金型を同速度で回転させて、溶液をレベリングし、熱風乾燥機により金型周囲の温度を80℃に保ち、この状態を30分間保持した。その後、金型の回転を停止し、金型ごと180℃のオーブンに45分間投入した。次いで、金型をオーブンから取り出し、金型を放置して室温で冷却し、金型と無端ベルト基材の熱膨張差を利用して、無端ベルト成形体を金型から脱型した。無端ベルト成形体の両端部をそれぞれカットして240mmの幅とし、外径226mm、厚さ約100μmの無端ベルト基体を作製した。

【0072】

次いで、幅1000mm、厚さ100μmのPETフィルム(東レ株式会社製、商品名「ルミラーS10#100」)をフィルム成形機にセットし、このPETフィルムを冷却ロールと巻き取りロールの間で196.1Nの張力で延伸して、延伸したPETフィルム上に、120℃に加熱溶融させた熱可塑性ウレタン樹脂(日本ミラクトラン株式会社製、商品名「E180」)を、Tダイを用いて、厚さ0.9mmに吐出して、ガイド部材原反を作製した。このガイド部材原反から、PETフィルムにおけるMD方向(張力方向に平行な方向)の長さ226mm、TD方向(張力方向に直角な方向)の幅5mmのガイド部材を、トムソン刃を用いて切り出した。このようにして作製したガイド部材は、薄膜がPETフィルムであり、弾性部材が熱可塑性ウレタン樹脂である、二層構造に構成されている。

【0073】

このガイド部材のPET薄膜上に、接着層の厚さが0.1mmになる必要量の接着性組成物I(セメダイン株式会社製、商品名「スーパーXNo.8008」)を塗布し、ガイド部材を無端ベルト基体の幅方向における一方の側縁に載置し、25℃、50%RHの環境下に8時間放置して、ガイド部材と無端ベルト基体とを接着させた。このようにして無端ベルトIを10検体製造した。

【0074】

無端ベルトIにおけるガイド部材の弾性部材をPETフィルムから剥離し、PETフィルムの表面を、目視及び/又は触手により、その表面状態を確認した。PETフィルムを無端ベルトIから引き剥がして、PETフィルムの表面が平滑であった箇所と、その表面に凸部が存在した箇所との接着層を無端ベルトIから剥離し、接着層に含有される炭酸カルシウムを回収した。その結果、前記PETフィルムの表面に凸部が存在した箇所から剥離した接着性組成物Iには、前記方法により測定した平均粒径190μm以下の炭酸カルシウムに加えて、炭酸カルシウムが凝集してなる、平均粒径200〜460μmの炭酸カルシウム凝集物が混入していた。ここで、接着層の厚さは0.1mmであるから、平均粒径190μm以下の炭酸カルシウムは前記接着層の層厚に対する平均粒径の比を満足し、平均粒径200〜460μmの炭酸カルシウム凝集物は前記接着層の層厚に対する平均粒径の比を満足しない。

【0075】

(実施例2)

前記接着性組成物Iを、80メッシュのろ過網(目開き177μm)を用いて、ろ過して、平均粒径約177μm以下の炭酸カルシウムを含有する接着性組成物IIを得た。ここで、接着層の厚さは0.1mmであるから、接着性組成物IIに含有するところの、平均粒径約177μm以下の炭酸カルシウムは前記接着層の層厚に対する平均粒径の比を満足している。この接着性組成物IIを用いて、実施例1及び比較例1と同様にして、無端ベルトIIを10検体製造した。

【0076】

このようにして得られた無端ベルトI及びIIにおいて、ガイド部材と無端ベルト基体との接着時における接着状態を評価した。その結果、無端ベルトIは、すべての検体において平均粒径190μm以下の炭酸カルシウムを含有する部分では接着不良は生じなかったのに対して、複数の検体において平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では、ガイド部材と無端ベルト基体とを確実に接着させることができず、接着不良が生じた。無端ベルトIIは、すべての検体において、ガイド部材の全面にわたって接着不良は生じなかった。

【0077】

次いで、無端ベルトI及びIIにおける180度剥離接着強さを前記方法により測定した。その結果、無端ベルトIの180度剥離接着強さは、平均粒径190μm以下の炭酸カルシウムを含有する部分では16N/20mmであり、平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では10N/20mmであった。無端ベルトIIの180度剥離接着強さは、20N/20mmであった。

【0078】

次いで、無端ベルトI及びIIにおけるせん断接着強さを前記方法により測定した。その結果、無端ベルトIのせん断接着強さは、平均粒径190μm以下の炭酸カルシウムを含有する部分では1.2N/mm2であり、平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では0.7N/mm2であった。無端ベルトIIのせん断接着強さは、1.9N/mm2であった。

【0079】

次いで、無端ベルトI及びIIを、図3に示されるタンデム方式のカラープリンタ(株式会社沖データ製、商品名「MicroLine 9055c」)における転写搬送ベルトとして組み込んだ。このプリンタを、A4用紙を横21枚/分印刷する速度で、1万枚印刷した後、無端ベルトI及びIIをプリンタから取り出し、ガイド部材の接着状態を目視にて確認した。その結果、無端ベルトIは、すべての検体において平均粒径190μm以下の炭酸カルシウムを含有する部分ではガイド部材の剥離は認められなかったのに対して、複数の検体において平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では、ガイド部材の剥離が認められた。無端ベルトIIは、すべての検体において、ガイド部材の剥離は認められなかった。

【0080】

また、上記のようにして印刷した1万枚のA4用紙を、1000枚毎に取り出し、印刷された画像を確認した。その結果、無端ベルトIでは、印刷枚数が増えるにつれて、画像ズレが生じたのに対して、無端ベルトIIは、いずれのA4用紙にも画像ズレは認められなかった。

【図面の簡単な説明】

【0081】

【図1】図1は、この発明の一実施例である無端ベルトの一部切欠き斜視図である。

【図2】図2は、この発明の一実施例である無端ベルトを支持ローラに張架した状態を示す一部切欠き斜視図である。

【図3】図3は、この発明の一実施例であるタンデム型カラー画像形成装置の概略図である。

【符号の説明】

【0082】

1 無端ベルト

2 無端ベルト基体

3 ガイド部材

4 接着層

5 支持ローラ

6 溝部

10 画像形成装置

11 像担持体

12 帯電手段

13 露光手段

14 転写手段

15 クリーニング手段

16 転写体

20 現像手段

21 現像剤収納部

22 現像剤

23 現像剤担持体

24 現像剤規制部材

30 転写搬送ベルト

31 カセット

32 定着手段

BK、C、M、Y 現像ユニット

【技術分野】

【0001】

本発明は、無端ベルト及び画像形成装置に関し、さらに詳しくは、長期間にわたって高品質の画像を形成することのできる無端ベルト及びこの無端ベルトを備えた画像形成装置に関する。

【背景技術】

【0002】

従来より、電子写真式画像形成装置には、金属製ドラム体又は弾性ドラム体の他に、熱可塑性樹脂等によって形成された無端ベルトが用いられている。このような無端ベルトとしては、例えば、転写ベルト、中間転写ベルト、転写搬送ベルト、搬送ベルト、定着ベルト及び現像ベルト等が挙げられる。これらの無端ベルトは、通常、複数の支持ローラに張架されて、無限軌道上を走行する。

【0003】

ところが、無端ベルトをローラの張架位置に正確に張架しても、無端ベルトが無限軌道上を走行すると、支持ローラの回転軸の平行度、支持ローラの外径精度及び無端ベルトの長さ変化等により、次第に無端ベルトが蛇行及び/又は波打ちするようになり、その結果、露光位置又は転写位置等がずれて、色ムラ、画像ズレ等が生じ、形成される画像の品質が低下することがあった。

【0004】

そこで、このような問題を解決するため、無端ベルト基体における内周面の一方又は両側部にガイド部材を備えた無端ベルトが提案されている(例えば、特許文献1及び2参照。)。ガイド部材を備えた無端ベルトは、無端ベルトのガイド部材を支持ローラに形成された溝部に勘合するように、複数の支持ローラに張架され、これにより、無端ベルトが走行する際に、支持ローラの溝部によってガイド部材が案内され、無端ベルトの蛇行及び/又は波打ちが防止される。このような無端ベルトは、通常、接着剤若しくは粘着剤(特許文献1参照。)又は両面テープ(特許文献2参照。)等により、ガイド部材が無端ベルト基体に接着されてなる。

【0005】

しかし、このようなガイド部材を備えた無端ベルトにおいては、無端ベルト基体とガイド部材とを強固に接着することができず、無端ベルト基体とガイド部材との接着時における接着不良を起こすことがあった。また、ガイド部材を備えた無端ベルトが、無限軌道上を走行すると、特に、長期間にわたって連続して又は間欠的に無限軌道上を走行すると、ガイド部材が無端ベルト基体から剥離することがあった。このようなガイド部材の剥離は、近年の高速化及び高精細化された画像形成装置において、無端ベルトが無限軌道上を高速で走行すると、より顕著に起こる。無端ベルトのガイド部材が剥離すると、無端ベルトが走行時に大きく蛇行及び/又は波打ちするようになり、高精細化された画像に色ムラ及び画像ズレ等が生じ、画像の品質が低下するから、無端ベルトを交換する必要がある。

【0006】

【特許文献1】特開2000−310291号公報

【特許文献2】特開2003−316099号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は、前記問題を解消することを目的とし、長期間にわたって高品質の画像を形成することのできる無端ベルト及びこの無端ベルトを備えた画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、無端ベルト基体と、前記無端ベルト基体における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物を硬化して成る接着層により接着され、周方向に延在して成るガイド部材とを備えていることを特徴とする無端ベルトであり、

請求項2は、前記ガイド部材は、15N/20mm以上の180度剥離接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1に記載の無端ベルトであり、

請求項3は、前記ガイド部材は、0.9N/mm2以上のせん断接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1又は2に記載の無端ベルトであり、

請求項4は、前記充填材が、炭酸カルシウム系充填材であることを特徴とする請求項1〜3のいずれか1項に記載の無端ベルトであり、

請求項5は、請求項1〜4のいずれか1項に記載の無端ベルトを備えた画像形成装置である。

【発明の効果】

【0009】

この発明に係る無端ベルトは、ガイド部材と無端ベルト基体とが、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有した接着剤組成物を硬化して成る接着層によって、接着されて成るから、ガイド部材と無端ベルト基体との接着時における接着不良を効果的に防止することができると共に、使用時におけるガイド部材の剥離を効果的に抑制することができ、その結果、無端ベルトの耐久性を向上させることができる。したがって、この発明によれば、長期間にわたって高品質の画像を形成することのできる無端ベルトを提供することができる。

【0010】

また、この発明によれば、この発明に係る無端ベルトを備えているから、長期間にわたって高品質の画像を形成することのできる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、この発明の一例である無端ベルト1を図面に基づいて説明する。無端ベルト1は、図1に示されるように、無端ベルト基体2と、前記無端ベルト基体2における内周面の少なくとも一方の側部に周方向に延在して成るガイド部材3とを備え、無端ベルト基体2とガイド部材3とが接着性組成物を硬化して成る接着層4(図2において図示しない。)を介して接着されている。

【0012】

無端ベルト基体2は、後述する樹脂組成物によって、環状に形成されて成る。無端ベルト基体2は、装着される画像形成装置、張架される複数のローラ間隔等に応じて、所望の内径及び外径、並びに、所望の幅となるように、形成される。無端ベルト基体2は、図1に示されるように、単層構造とされているが、無端ベルト基体2は、二以上の層を積層した多層構造とされてもよい。無端ベルト基体2の厚さは、特に限定されないが、通常、例えば、0.03〜1mmであるのが好ましく、0.05〜0.2mmであるのがより好ましく、0.07〜0.14mm程度であるのが特に好ましい。無端ベルト基体2の厚さが0.03mm未満であると、無端ベルト基体2及び無端ベルト1の機械的強度が低下することがあり、一方、1mmを超えると、無端ベルト基体2及び無端ベルト1の可撓性が低下することがある。

【0013】

無端ベルト基体2を形成する樹脂組成物は、ある程度の強度を有し、かつ、繰返し変形に耐える可撓性に富む樹脂単体又は複数種類の樹脂を含有してなる樹脂組成物であるのがよく、このような樹脂組成物に含有される樹脂としては、例えば、ポリアミドイミド樹脂、ポリイミド樹脂、ポリアミド樹脂、アラミド樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、架橋型ポリエステル樹脂等のポリエステル系樹脂、フッ素樹脂、ポリサルフォン樹脂、ポリエーテルサルフォン樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂(PEEK)、エポキシ樹脂、メラミン樹脂等が挙げられる。これらの中でも、ポリアミドイミド樹脂、ポリイミド樹脂、ポリアミド樹脂が好ましく、特にポリアミドイミド樹脂、さらには芳香族ポリアミドイミド樹脂が、強度、可撓性、寸法安定性及び耐熱性等の機械的特性がバランスよく優れている点で、好ましい。

【0014】

前記芳香族ポリアミドイミド樹脂は、トリカルボン酸無水物とジイソシアネート化合物とを反応させるジイソシアネート法により製造することができ、原料の入手、反応性及び副生成物が少ない等の点で優れている。ジイソシアネート法で製造される芳香族ポリアミドイミド樹脂の他にも、重縮合反応を好適に進めることができるのであれば、ジイソシアネート化合物に代えてジアミン化合物を用いて製造される芳香族ポリアミドイミド樹脂も、好ましい。ジアミン化合物を用いて得られる芳香族ポリアミドイミド樹脂は、ヤング率が高く、無端ベルトを形成する樹脂組成物に含まれる樹脂として好適である。また、トリカルボン酸無水物の一部をテトラカルボン酸二無水物に代えてイミド結合を増加させた芳香族ポリアミドイミド樹脂は、耐湿性に優れている。芳香族ポリアミドイミド樹脂は、適宜の溶媒中で、常圧下、及び、常温下又は加熱下で反応させることにより、容易に合成することができる。

【0015】

前記トリカルボン酸無水物としては、芳香族トリカルボン酸無水物が好ましく、例えば、トリメリット酸無水物、3,4,4’−ジフェニルエーテルトリカルボン酸無水物、3,4,4’−ベンゾフェノントリカルボン酸無水物、2,3,5−ピリジントリカルボン酸無水物、ナフタレントリカルボン酸無水物、及びその誘導体等が挙げられる。これらの酸無水物は1種単独で又は2種以上を混合して用いることができる。

【0016】

トリカルボン酸無水物の一部に代えて用いられるテトラカルボン酸二無水物としては、例えば、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、2,2’−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン酸二無水物、ペリレン−3,4,9,10−テトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、エチレンテトラカルボン酸二無水物、及びその誘導体等が挙げられる。これらのテトラカルボン酸二無水物は1種単独で又は2種以上を混合して用いることができる。

【0017】

前記ジイソシアネート化合物としては、芳香族ジイソシアネート化合物を好ましく挙げることができる。また、ジイソシアネート化合物として、芳香族ジイソシアネート化合物と共に、又は芳香族ジイソシアネート化合物に代えて、脂肪族ジイソシアネート化合物及び/又は脂環式ジイソシアネート化合物を、又はこれらの誘導体であるアミン類を使用することもできる。

【0018】

芳香族ジイソシアネート化合物として、例えば、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、4,4’−ジイソシアネートジフェニルエーテル、4,4’−ジイソシアネートジフェニルスルホン、4,4’−ジイソシアネートビフェニル、3,3’−ジメチル−4,4’−ジイソシアネートビフェニル、2,4−トルエンジイソシアネート、キシリレンジイソシアネート等が挙げられる。また、これらの芳香族ジイソシアネート化合物の誘導体であるジアミン類も原料として利用できる。脂肪族ジイソシアネート化合物としては、例えば、エチレンジイソシアネート、プロピレンジイソシアネート、ヘキサメチレンジイソシアネート等が挙げられる。脂環式ジイソシアネート化合物としては、例えば、1,4−シクロヘキサンジイソシアネート、1,3−シクロヘキサンジイソシアネート、イソホロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート等が挙げられる。これらのジイソシアネート化合物の中でも、無端ベルト1の耐熱性、機械的特性及び溶解性等を考慮すると、使用する全ジイソシアネート化合物中の60質量%以上、好ましくは70質量%以上を、ジフェニルメタン−4,4’−ジイソシアネート、2,4−トルエンジイソシアネート、3,3’−ジメチル−4,4’−ジイソシアネートビフェニル、イソホロンジイソシアネート又はこれらの誘導体であるジアミン類とすることが好ましい。さらに、無端ベルト1の寸法安定性を考慮すると、使用する全ジイソシアネート成分中の70質量%以上をジフェニルメタン−4,4’−ジイソシアネート又はこの誘導体である4,4′−ジアミノジフェニルメタンとすることがより好ましい。

【0019】

芳香族ポリアミドイミド樹脂を合成する重縮合反応に使用される溶媒としては、溶解性の点で極性溶媒が好ましく、反応性を考慮すると非プロトン性極性溶媒が特に好ましい。非プロトン性極性溶媒として、例えば、N,N−ジアルキルアミド類が挙げられ、N,N−ジアルキルアミド類としては、例えば、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジエチルアセトアミド、及び、N,N−ジメチルメトキシアセトアミド等が挙げられる。また、極性溶媒として、N−メチル−2−ピロリドン、ピリジン、ジメチルスルホキシド、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等も好ましい。これらの溶媒は、1種単独で又は2種以上を混合して用いることができる。

【0020】

樹脂組成物は、例えば、転写搬送ベルト等のように、ある程度の導電性が要求される場合には、導電性付与剤が添加される。このような導電性付与剤としては、ファーネスブラック、アセチレンブラック、ケッチェンブラック等の各種カーボンブラック、天然黒鉛、人造黒鉛、膨張黒鉛等の黒鉛粉末、金属又は合金等からなる針状、球状、板状及び不定形等の粉末、セラミックス粉末、表面が金属メッキされた各種粒子等が挙げられる。これらの中でも、カーボンブラックが、粒径、導電性及び樹脂との親和性等がバランスよく優れている点で、好ましい。また、カーボンブラックは、樹脂との親和性が向上する点で、酸化処理により、カルボキシ基、ヒドロキシ基等を付加した酸化処理カーボンブラックよりが好ましく、pH5以下の酸化処理カーボンブラックも好ましい。この導電性付与剤は、球状又は不定形であるのが好ましく、そのサイズは0.01〜10μm程度であるのが好ましい。

【0021】

導電性付与剤の添加量は、導電性付与剤の導電性及び粒径、並びに、無端ベルト1に要求される導電性により、適宜調整すればよいが、通常、樹脂組成物の全質量に対して、1〜25質量%であるのが好ましく、5〜20質量%であるのがより好ましい。導電性付与剤の添加量が1質量%より少ないと、発現する導電性が小さいことがあり、一方、導電性付与剤の添加量が25質量%を超えると、無端ベルト1の機械的強度が低下することがある。導電性付与剤を樹脂に分散させるには、公知の方法を適宜選択することができ、公知の方法として、例えば、ミキシングロール、加圧式ニーダ、押出機、三本ロール、ホモジナイザー、ボールミル及びビーズミル等を用いた混合方法が挙げられる。

【0022】

樹脂組成物は、この発明の目的を阻害しない限り、前記樹脂又は前記樹脂及び導電性付与剤に加えて、他の成分を含有してもよい。他の成分としては、例えば、シリコーン系化合物、フッ素系有機化合物、カップリング剤、滑剤、酸化防止剤、可塑剤、着色剤、帯電防止剤、老化防止剤、補強性充填材、反応助剤、反応抑制剤等の各種添加剤、及び、他の樹脂等が挙げられる。

【0023】

ガイド部材3は、図1及び2に示されるように、支持ローラ5における外周面に形成された溝部6に嵌合して、この溝部6に案内されるように、無端ベルト基体2の内周面に設けられる。ガイド部材3は、無端ベルト基体2における内周面の少なくとも一方の側部、好ましくは側縁に設けられ、図1に示されるように、無端ベルト基体2の幅方向における一方の側縁に沿って設けられるのが好ましい。なお、ガイド部材3は、無端ベルト基体2における内周面の一方の側部に設けられているが、前記内周面の両側部に設けられてもよい。

【0024】

ガイド部材3は、支持ローラ5の溝部6に嵌合する形状に形成されていればよいが、図1及び図2に示されるように、桿状、軌条状、帯状等の細長い形状に形成されるのが、無端ベルト1の走行を妨害することがなく、無端ベルト1の蛇行及び波打ちを防止することができる点で、好ましい。図1に示されるガイド部材3は、その長手方向に直交する面における断面が矩形の桿状体に形成されている。

【0025】

ガイド部材3は、支持ローラ5の溝部6に嵌合する大きさに形成されればよいが、通常、0.1〜2mmの厚さを有するのが好ましく、0.5〜1mmの厚さを有するのがより好ましく、2〜20mmの幅を有するのが好ましく、3〜7mmの幅を有するのがより好ましい。ガイド部材3の厚さが0.1mm未満であると、無端ベルト1の蛇行及び波打ちを効果的に防止することができないことがあり、一方、ガイド部材3の厚さが2mmを超えると、ガイド部材3にクラックが発生することがある。また、ガイド部材3の幅が2mm未満であると、無端ベルト1の幅方向に生じるせん断応力に十分に耐えることができず、無端ベルト1の蛇行及び波打ちを効果的に防止することができないことがあり、一方、ガイド部材3の幅が20mmを超えると、製品の大型化及び質量増加を招き、実用性が損なわれることがある。したがって、実用性をある程度犠牲にしてもよいのであれば、ガイド部材3の幅は20mmを超えてもよい。

【0026】

ガイド部材3は、図1及び図2に示されるように、無端ベルト基体2の周方向に延在し、ガイド部材3の両端面が所定の間隙(図1及び図2において、図示しない。)をおいて互いに対向するように、形成されるのがよく、両端面の間隙は、通常、1〜5mm程度に調整される。この間隙には弾性接着剤が充填されるのが、両端面を固着できる点で好ましく、また、ガイド部材3は、対向する端面に向かって厚さが薄くなるように、端面がテーパ状に形成されているのが好ましい。前記間隙に充填される弾性接着剤は、30〜95の硬度(JIS A)を有するのが好ましく、例えば、ウレタン系、シリコーン系及びスチレン系の弾性接着剤を挙げることができる。このように端面を形成することにより、無端ベルト1の走行時に生じる屈曲ストレスが、端面に集中することを防止することができ、ガイド部材3が無端ベルト基体2から剥離することを防止することができる。なお、ガイド部材3は、無端ベルト基体2の周方向に連続して一巡するように設けられてもよい。

【0027】

ガイド部材3は、図1及び図2に示されるように、単層構造とされてもよいが、作業性、精度及び接着強さに優れる点で、二以上の層を積層した多層構造とされるのが好ましい。このような多層構造としては、例えば、薄膜とこの薄膜に積層された弾性部材との二層構造が挙げられる。

【0028】

前記薄膜の厚さは、特に限定されないが、通常、5〜200μmであるのが好ましい。薄膜を形成する材料としては、高弾性率材料が好ましく、例えば、二軸延伸ポリエステル樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ナイロン樹脂、ポリプロピレン樹脂等が挙げられる。これらの材料の中でも、引張り弾性率、引き裂き強度及び耐熱性に優れ、低価格であること等の点で、二軸延伸ポリエステル樹脂が好ましい。

【0029】

前記弾性部材の厚さは、ガイド部材3及び薄膜との厚さを考慮して、適宜、調整される。弾性部材を形成する材料としては、適度なゴム弾性と耐摩耗性とを有する材料であればよく、具体的には、例えば、ウレタン系エラストマー、シリコーン系エラストマー、フッ素系樹脂エラストマー、スチレン系エラストマー等が挙げられる。これらの中でも、耐磨耗性に優れ、30〜95の硬度(JIS A)を有するウレタン系エラストマーが好ましい。

【0030】

前記接着層4は、接着性組成物が硬化して成り、無端ベルト基体2とガイド部材3とを接着する。接着層4の厚さは、1〜120μmであるのが好ましい。接着層4の厚さが1μm未満であると、十分な接着強さが得られないことがあり、一方、接着層4の厚さが120μmを超えると、接着層4にクラックが発生することがある。接着層4の厚さは、無端ベルト1の幅方向に生じるせん断応力に対する耐久力及び接着強さに優れる点で、30〜60μmであるのが特に好ましい。

【0031】

この接着層4は、基材を有さず、かつ、下記層厚に対する比を有する充填材を含有する接着性組成物を硬化して成る層であればよく、接着性組成物としては、感圧接着性組成物であっても、感温接着性組成物であってもよい。作業性に優れる点で、感温接着性組成物であるのが好ましい。

【0032】

接着性組成物に含有される充填材は、接着層の層厚に対する平均粒径の比が大きくとも1.9である。充填材がこのような比を満足する平均粒径を有すると、無端ベルト基体2とガイド部材3との接着時における接着不良を効果的に防止することができ、かつ、使用時におけるガイド部材の剥離を効果的に抑制することができ、無端ベルト1の耐久性を向上させることができる。無端ベルト1の耐久性をより一層向上させることができる点で、充填材は、接着層の層厚に対する平均粒径の比が大きくとも1.8の平均粒径を有するのが好ましく、接着層の層厚に対する平均粒径の比が大きくとも1.77の平均粒径を有するのが特に好ましい。なお、接着層の層厚に対する平均粒径の比における下限は、小さければよく、特に限定されない。その一例を挙げると、下限は、例えば、0.1とすることができる。

【0033】

充填材の平均粒径は、充填材を、走査型電子顕微鏡(SEM、商品名:JSM5300LV 日本電子株式会社製)によって観察し、観察された複数の充填材の粒径を測定して、測定された粒径を算術平均することにより、求めることができる。

【0034】

充填材は、前記接着層の層厚に対する平均粒径の比を満足する平均粒径を有する充填材であれば、公知の充填材を特に限定されることなく使用することができる。充填材として、例えば、炭酸カルシウム系充填材、フュームドシリカ、沈降性シリカ、無水ケイ酸、含水ケイ酸、カーボンブラック、炭酸マグネシウム、ケイソウ土、焼成クレー、クレー、タルク、酸化チタン、ベントナイト、有機ベントナイト、酸化第二鉄、酸化亜鉛、活性亜鉛華、水添ヒマシ油、シラスバルーン、石綿、ガラス繊維、フィラメント、並びに、ケブラー及びポリエチレンファイバー等の繊維状充填材等が挙げられる。

【0035】

これらの中でも、炭酸カルシウム系充填材又は炭酸カルシウム系充填材と他の充填材とを併用するのが、接着力に優れる点で、好ましい。炭酸カルシウム系充填材としては、例えば、脂肪酸若しくは樹脂酸系有機物で表面処理した炭酸カルシウム又はこの炭酸カルシウムを微粉末化した膠質炭酸カルシウム、沈降法により製造されたいわゆる軽質炭酸カルシウム、重質炭酸カルシウム等が挙げられる。これらの炭酸カルシウム系充填材の中でも、接着性組成物のチキソ性、貯蔵安定性、接着性、及び、接着層4の伸び等に優れる点で、膠質炭酸カルシウムが好ましく、易分散性立方体の膠質炭酸カルシウムが特に好ましい。

【0036】

充填材は、接着層4に求められる物性に応じて、接着性組成物における含有量が調整されるが、通常、後述する有機重合体100質量部に対して、20〜1000質量部であるのが好ましく、100〜1000質量部であるのが特に好ましい。

【0037】

前記充填材を含有する接着性組成物は、無端ベルト基体2とガイド部材3とを特に強固に接着することができる点で、充填材に加えて、分子内に少なくとも1つの反応性シリル基を含有する有機重合体を含有するのが好ましい。

【0038】

このような有機重合体は、その主鎖が、ポリオキシアルキレン、ポリエステル、ポリイソブチレン、ポリクロロプレン、ポリブタジエン又はその共重合体等が好ましく、その中でも、ポリオキシアルキレンが特に好ましい。

【0039】

有機重合体の反応性シリル基は、例えば、シラノール基、加水分解性シリル基等の湿分又は硬化剤等により縮合又は反応するシリル基であり、換言すると、有機重合体の高分子量化を促進しうるシリル基であり、例えば、一般式 X1(3−m)R1mSi− で表されるシリル基が挙げられる。この一般式において、R1は一価の炭化水素基又はハロゲン化炭化水素基であり、X1は水酸基又は加水分解性基であり、mは0、1又は2である。加水分解性基としては、例えば、ハロゲン原子、アルコキシ基、アシロキシ基、アミド基、アミノ基、アミノキシ基、ケトキシメート基等が挙げられる。反応性シリル基は、有機重合体に少なくとも1つ有していればよいが、2つ以上有しているのが好ましい。反応性シリル基は、例えば、特開平7−188426号公報に記載された方法によって、有機重合体に導入することができる。

【0040】

有機重合体は、その分子量は特に限定されないが、例えば、1000〜50000の数平均分子量(ゲル・パーミエーション・クロマトグラフィー(GPC)による標準ポリスチレン換算)を有しているのが好ましい。

【0041】

このような有機重合体は、適宜製造しても市販品を用いてもよい。例えば、ポリオキシアルキレンを主鎖とする有機重合体は、例えば、特開平3−47825号公報、特開平3−72527号公報、特開平3−43449号公報及び特開平3−79627号公報等に提案されている有機重合体を適宜使用することができる。

【0042】

前記接着性組成物は、充填材及び有機重合体に加えて、リン脂質化合物を含有していてもよい。リン脂質化合物としては、例えば、ホスファチジルコリン(レシチン)、セファリン、ホスファチジルセリン、ホスファチジルエタノールアミン、ホスファチジルイノシトール、ホスファチジルグリセロール、ジホスファチジルグリセロール等のグリセロリン脂質、その長鎖脂肪酸エステル若しくはその長鎖アルキル基エーテル、又は、スフィンゴミエリン、セラミドホスホエタノールアミン等のスフィンゴリン脂質等が挙げられる。これらの中でも、工業的に入手が容易である点で、グリセロリン脂質、特にホスファチジルコリン、セファリンが好ましい。リン脂質化合物は、例えば、有機重合体100質量部に対して、0.1〜15質量部含有されるのが好ましく、2〜6質量部含有されるのがより好ましい。

【0043】

接着性組成物は、硬化促進触媒を含有してもよい。硬化促進触媒としては、例えば、アルキルチタン酸塩、有機ケイ素チタン酸塩、ビスマストリス2−エチルヘキソエート、オクチル酸スズ及びジブチルスズジラウレート等のカルボン酸の金属塩、ジブチルアミン−2−エチルヘキソエート等のアミン塩、並びに、他の酸性触媒又は塩基性触媒を使用することができる。

【0044】

接着性組成物は、さらに、貯蔵安定性を改善する脱水剤を含有してもよい。脱水剤としては、例えば、ビニルトリメトキシシラン、テトラエチルシリケート等の加水分解性有機シリコーン化合物、オルトギ酸アルキル類、加水分解性有機チタン化合物等が挙げられる。

【0045】

接着性組成物は、また、可塑剤、チキソ性付与剤、接着性付与剤、顔料、老化防止剤、紫外線吸収剤、鉱油等の接着剤組成物に通常添加される添加剤を含有してもよい。可塑剤としては、公知の可塑剤を使用することができ、例えば、ジオクチルフタレート、ジブチルフタレート、ブチルベンジルフタレート等のフタル酸エステル類、アジピン酸ジオクチル、コハク酸イソデシル、セバシン酸ジブチル、オレイン酸ブチル等の脂肪族カルボン酸エステル、ペンタエリスリトールエステル等のグリコールエステル類、リン酸トリオクチル、リン酸トリクレジル等のリン酸エステル類、エポキシ化大豆油、ジオクチルエポキシ化水添フタレート、エポキシステアリン酸ベンジル等のエポキシ可塑剤、塩素化パラフィン等が挙げられる。これらの可塑剤は1種単独で又は2種以上を混合して使用することができる。チキソ性付与剤としては、例えば、水添ヒマシ油、脂肪族アミド等が挙げられる。接着性付与剤としては、例えば、アミノシラン、エポキシシラン、メルカプトシラン等が挙げられる。

【0046】

このような接着剤は、適宜製造してもよく、市販品を使用してもよい。市販品としては、例えば、セメダイン株式会社製の商品名「スーパーXNo.8008シリーズ」及び「スーパーXL」等が挙げられる。一方、接着剤を製造するには、前記各成分を公知の方法で混合すればよい。例えば、液状の各成分を均一になるまで混合し、次いで、得られた混合物に、粉体状の成分、例えば、充填材等を加えて均一になるまでさらに混練りし、一定の減圧下(例えば、600mmHg以下)で仕上げ混練りをすることによって、接着剤を製造することができる。

【0047】

このような接着性組成物を硬化して成る接着層4は、15N/20mm以上の180度剥離接着強さを有しているのが好ましい。ガイド部材3が15N/20mm以上の180度剥離接着強さで無端ベルト基体2に接着されていると、ガイド部材3と無端ベルト基体2との接着時における接着不良を効果的に防止することができる。ガイド部材3と無端ベルト基体2との接着不良をより一層効果的に防止することができる点で、180度剥離接着強さは、17N/20mm以上であるのが好ましく、19N/20mm以上であるのが特に好ましい。ここで、180度剥離接着強さは、幅20mmの無端ベルト基体2と幅20mmのガイド部材3とを長さ20mmの接着層4で接着した試験片5検体を準備し、JIS K 6854−3に準拠して、引張速度50mm/分で180度の方向に引張り、そのときの最大荷重をテンシロン引張試験機で測定し、測定された最大荷重の平均値とする。接着層4の180度剥離接着強さは、一般に、強ければ強いほどよく、その上限値は特に限定されないが、上限値を設定するのであれば、例えば、100N/20mmとすることができる。

【0048】

また、このような接着性組成物を硬化して成る接着層4は、0.9N/mm2以上のせん断接着強さを有しているのが好ましい。ガイド部材3が0.9N/mm2以上のせん断接着強さで無端ベルト基体2に接着されていると、使用時におけるガイド部材3の剥離を効果的に防止することができる。ガイド部材3の剥離をより一層効果的に防止することができる点で、せん断接着強さは、1.3N/mm2以上であるのが好ましく、1.8N/mm2以上であるのが特に好ましい。ここで、せん断接着強さは、幅20mmの無端ベルト基体2と幅20mmのガイド部材3とを、それらの長手方向の端部をそれぞれ重ねて、長さ5mmの接着層4で接着した試験片5検体を準備し、JIS K 6850に準拠して、引張速度100mm/分で検体における接着されていない両端部それぞれを180度異なる方向に引張り、そのときの最大荷重をテンシロン引張試験機で測定し、測定された最大荷重の平均値を接着面積で除した値とする。接着層4のせん断接着強さは、一般に、強ければ強いほどよく、その上限値は特に限定されないが、上限値を設定するのであれば、例えば、10N/mm2とすることができる。

【0049】

次に、本発明に係る無端ベルト1の製造方法を説明する。無端ベルト1を製造するには、まず、無端ベルト基体2を公知の成形方法によって、成形する。例えば、無端ベルト基体2を形成する樹脂組成物に含有される樹脂として熱可塑性樹脂を選択した場合には、遠心成形、押出成形、射出成形等により、一方、樹脂として熱硬化性樹脂を選択した場合には、遠心成形、RIM成形等により、無端ベルト基体2を成形することができる。これらの成形方法の中でも、材料を問わずに適用可能であり、かつ厚さ精度に優れる等の点で、遠心成形が好ましい。

【0050】

無端ベルト基体2を遠心成形によって成形する場合には、無端ベルト基体2を形成する樹脂組成物は、その成形時の粘度を50,000mPa・s以下に調整するのが好ましい。粘度が50,000mPa・sを超えると、厚さの均一な無端ベルト基体2を製造するのが困難になることがある。樹脂組成物の粘度の下限については、特に限定されるものではないが、10mPa・s以上であるのが好ましい。樹脂組成物の粘度が上記範囲を外れる場合は、前記溶媒の添加量等を調節することにより、樹脂組成物の粘度を前記範囲内に調整することができる。

【0051】

遠心成形によると、溶媒を含有することにより流動性となった樹脂組成物を円筒形の金型に注入し、金型を回転させて遠心力で金型内周面にフィルム状成形体を均一に成形し、溶媒を乾燥除去して、無端ベルト基体2が製造される。金型は各種金属管を用いることができる。好適な金型としては、金型の内周面は鏡面研磨されており、鏡面となった内周面はフッ素樹脂やシリコーン樹脂等の離型剤により離型処理され、形成した無端ベルトが内周面から容易に脱型できるようにされた金属管を挙げることができる。

【0052】

金型内周面に成形された樹脂組成物の層から溶媒を除去する処理として、以下の一次溶媒除去工程及び二次溶媒除去工程からなる溶媒除去処理を挙げることができる。一次溶媒除去工程では、金型を回転して遠心成形されたフィルム状成形体から、金型を回転したまま5〜60分間、40〜150℃の熱風を金型内に通過させることにより、溶媒が除去される。一次溶媒除去工程に続く二次溶媒除去工程では、フィルム状成形体を金型ごと遠心成形機から取り出し、取り出したフィルム状成形体を過熱水蒸気炉で110〜350℃の過熱水蒸気で10〜120分間加熱し、これによってフィルム状成形体中の溶媒を除去する。

【0053】

フィルム状成形体を均一に成形した後、金型ごとフィルム状成形体を取り出し、又は、フィルム状成形体から溶媒を除去した後、フィルム状成形体を取り出し、放冷する。なお、金型ごとフィルム状成形体を放冷すると、金型とフィルム状成形体との熱膨張率の差により、樹脂組成物でできたフィルム状成形体を脱型することができる。脱型した円筒状のフィルム状成形体の両側端部を除去し、所定幅毎に裁断すれば、無端ベルト基体2が製造される。

【0054】

なお、樹脂組成物に含まれる樹脂としてポリアミドイミド樹脂を選択する場合には、上述した遠心成形による他に、ポリアミドイミド樹脂の原料であるトリカルボン酸無水物とジイソシアネート化合物とが一部重合したポリアミド酸の溶液を、金型の内周面や外周面に浸漬方式、遠心方式、塗布方式等によってコートし、又は前記ポリアミド酸の溶液を注形型に充填する等の適宜な方式で筒状に展開し、その展開層を乾燥製膜してベルト形に成形し、その成形物を加熱処理してポリアミド酸をイミドに転化して型より回収する周知の方法(特開昭61−95361号公報、特開昭64−22514号公報、特開平3−180309号公報等)等により、無端ベルト基体2を製造することもできる。

【0055】

また、ガイド部材3を製造する。前記薄膜は高弾性率材料を公知の延伸方法等により、弾性部材は前記エラストマーを公知の成形方法等により、それぞれ製造することができる。次いで、薄膜を弾性部材の一方の表面に接着して、ガイド部材3が製造される。

【0056】

次いで、無端ベルト基体2とガイド部材3とを接着する。無端ベルト基体2とガイド部材3との接着方法は、特に限定されないが、例えば、ガイド部材3における薄膜の表面に前記接着性組成物を塗工し、無端ベルト基体2における内周面の側縁にガイド部材3を一方の端部から他方の端部に順に載置し、この状態を維持しつつ、接着性組成物に応じて、接着性組成物を加圧、加熱又は養生する。必要により、ガイド部材3の端面に設けられた間隙に弾性接着剤を充填する。

【0057】

このようにして製造される無端ベルト1は、無端ベルト基体2とガイド部材3とが前記接着層の層厚に対する平均粒径の比を満足する平均粒径を有する充填材を含有する接着性組成物により接着されているから、高い耐久性を発揮し、画像形成装置に組み込まれると、長期間にわたって高品質の画像を形成することができる。

【0058】

この発明に係る無端ベルト1は、各種画像形成装置の感光体基体用、現像用、転写搬送用、定着用等の用途に使用することができる。この無端ベルト1を転写搬送ベルトとして組み込んだ現像装置を図3に示す。なお、この無端ベルト1は、転写搬送ベルト30として、複数の支持ローラ5における外周面の両側部に円周方向に沿って設けられた溝部(図3において図示しない。)に、ガイド部材3が嵌合された状態で、支持ローラ5に張架されている。

【0059】

画像形成装置10は、図3に示されるように、各色の現像ユニットを備えた複数の像担持体11を転写搬送ベルト30上に直列に配置したタンデム型カラー画像形成装置であり、現像ユニットBK、C、M及びYが転写搬送ベルト30上に直列に配置されている。これらの現像ユニットはそれぞれ、静電潜像が形成される回転可能な像担持体11と、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11を帯電させる帯電手段12と、像担持体11の上方に設けられ、像担持体11に静電潜像を形成する露光手段13と、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11に一定の層厚で現像剤22を供給し、静電潜像を現像する現像手段20と、像担持体11の下方に転写搬送ベルト30を介して圧接するように設けられ、像担持体11から転写搬送ベルト30で搬送される転写体16上に現像された静電潜像を転写する転写手段14と、転写体16に転写されず像担持体11に残留した現像剤22等を除去するクリーニング手段15とを備えている。

【0060】

前記像担持体11、前記帯電手段12、前記露光手段13、前記転写手段14及び前記クリーニング手段15は、従来公知のものを適宜選択して使用することができる。例えば、像担持体11としては、例えば、有機系、アモルファスシリコン、Se系合金等で形成された感光層が表面に設けられた、円筒体又はベルト体等が挙げられ、前記帯電手段12及び前記転写手段14としては、接触型帯電器、スコロトロン帯電器及びコロトロン帯電器等が挙げられ、前記露光手段13としては、半導体レーザ光、発光ダイオード光等の光源又は光源とポリゴンミラーとを備えた光学系機器等が挙げられ、前記クリーニング手段17としては、ブレード、ローラ等が挙げられる。

【0061】

前記現像手段20は、図3に示されるように、像担持体11に対向する位置に開口部を有し、現像剤22を収納する現像剤収納部21と、現像剤収納部21の開口部に、像担持体11に当接して又は所定の間隔を置いて設けられ、像担持体11に現像剤22を一定の層厚で現像剤22を供給する回転可能な現像剤担持体23と、現像剤担持体23の上方に設けられ、現像剤担持体23に当接して現像剤22の層厚を規制すると共に、摩擦帯電により現像剤22を帯電させる現像剤規制部材24とを備えている。

【0062】

前記現像剤22は、摩擦により帯電可能で、転写体16に定着可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。現像ユニットBK、C、M及びYはそれぞれ、現像剤収納部21内に、黒色現像剤、シアン現像剤、マゼンタ現像剤及び黄色現像剤が収納されている。前記現像剤担持体23及び前記現像剤規制部材24は、従来公知の現像剤担持体及び現像剤規制部材であればよく、例えば、前記現像剤担持体23としては、導電性又は半導電性の樹脂層を有するローラ等が挙げられ、前記現像剤規制部材24としては、樹脂製ブレード又は金属製ブレード等を用いることができる。

【0063】

図2に示されるように、現像ユニットBK、C、M及びYにおける像担持体11と転写手段14とは、二本の支持ローラ5に張架された転写搬送ベルト30を介して、当接している。そして、転写体16は、転写搬送ベルト30により、像担持体11と転写手段14との当接部を通過するように、搬送される。この転写搬送ベルト30は転写体16を搬送すると共に、転写手段14と協働して像担持体11に現像された静電潜像を転写する。画像形成装置10において、転写搬送ベルト30はこの発明に係る無端ベルト1が使用されている。

【0064】

図3に示されるように、画像形成装置10の底部には、転写体16として複数枚の転写紙を積層収容してなるカセット31が設置されており、カセット31内の転写紙は給紙ローラ等によって1枚ずつ送り出されて、転写搬送ベルト30上に搬送される。

【0065】

図3に示されるように、画像形成装置10における転写体16の搬送方向下流には、転写体16に転写された現像剤22(静電潜像)を定着させる定着手段32が配置されている。前記定着手段32は、従来公知の定着手段であればよく、例えば、熱ローラ定着器、オーブン定着器等の加熱定着器、圧力定着器、及び、定着ベルトを備えた定着器等を用いることができる。

【0066】

画像形成装置10は、次にように作用する。まず、現像ユニットBKの像担持体11が、帯電手段12により一様に帯電され、露光手段13により画像が露光されて、像担持体11の表面に静電潜像が形成される。一方、現像手段20において、現像剤担持体23及び現像剤規制部材24により、黒色現像剤22が所望の層厚に規制され、所望のように帯電される。そして、この黒色現像剤22が現像剤担持体23から像担持体11に供給され、像担持体11に形成された静電潜像が現像されて、現像剤像として可視化される。次いで、この現像剤像が、像担持体11と転写手段14との間に転写搬送ベルト30により搬送される転写体16上に、転写される。このようにして、現像剤像が転写紙16上に黒像に顕像化される。

【0067】

次いで、現像ユニットBKと同様にして、現像ユニットC、M及びYによって、現像剤像が黒像に顕像化された転写紙16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。

【0068】

次いで、カラー像が顕像化された転写体16は、定着手段32に搬送され、定着手段32によりカラー像が永久画像として転写体16に定着される。このようにして、転写体16にカラー画像を形成することができる。

【0069】

画像形成装置10によれば、この発明に係る無端ベルト1を備えているから、無端ベルト1が無限軌道上を高速で走行しても、無端ベルト1が蛇行及び/又は波打ちすることを防止することができる。その結果、この発明に係る無端ベルト1を、前記像担持体11と同様の役割を担う転写ベルト(感光ベルト)、像担持体11で顕像化された現像剤像が一旦転写(一次転写)され、次いで、転写体16に転写(二次転写)されて、転写体に画像を転写する際に、一次転写体として使用される中間転写ベルト、転写手段14と像担持体11との当接部に転写体16を搬送する転写搬送ベルト、転写体16を搬送する搬送ベルト、定着器に使用される定着ベルト及び前記現像剤担持体と同様の役割を担う現像ベルトとして、画像形成装置に組み込んでも、色ムラ及び画像ズレ等を長期間にわたって効果的に防止することができ、高品質の画像を形成することができる。

【0070】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置10は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置10は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置とされているが、画像形成装置は、単一の現像ユニットを備えたモノクロ画像形成装置であっても、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。画像形成装置10は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【実施例】

【0071】

(実施例1及び比較例1)

反応容器内で、当量のトリメリット酸無水物と4,4′−ジアミノジフェニルメタンとをN,N−ジメチルアセトアミドに溶解し、これを加熱して、固形分濃度(実質的全閉環のポリアミドイミド)28質量%の芳香族ポリアミドイミド溶液を得た。この溶液に、N,N−ジメチルアセトアミドをさらに加え、固形分濃度15質量%、固形分の比重1.2のポリアミドイミド溶液を調製した。このポリアミドイミド溶液に、導電性付与剤として酸化処理カーボンブラック(商品名「プリンテックス150T」、Degussa社製、pH5.8、揮発分10.0%)をポリアミドイミド溶液100質量部に対して15質量部となるように配合し、ポットミルで24時間混合分散し、樹脂組成物混合溶液を得た。成形に使用する金型は、内径226mm、外径246mm、長さ400mmの大きさを有し、金型内面はポリッシングにより鏡面研磨されている。この金型両端の開口部に、リング状の蓋(内径170mm、外径250mm)をそれぞれ嵌合して、金型を閉塞し、調製した混合溶液を1000rpmの速度で回転する金型内周に190g注入した。次いで、金型を同速度で回転させて、溶液をレベリングし、熱風乾燥機により金型周囲の温度を80℃に保ち、この状態を30分間保持した。その後、金型の回転を停止し、金型ごと180℃のオーブンに45分間投入した。次いで、金型をオーブンから取り出し、金型を放置して室温で冷却し、金型と無端ベルト基材の熱膨張差を利用して、無端ベルト成形体を金型から脱型した。無端ベルト成形体の両端部をそれぞれカットして240mmの幅とし、外径226mm、厚さ約100μmの無端ベルト基体を作製した。

【0072】

次いで、幅1000mm、厚さ100μmのPETフィルム(東レ株式会社製、商品名「ルミラーS10#100」)をフィルム成形機にセットし、このPETフィルムを冷却ロールと巻き取りロールの間で196.1Nの張力で延伸して、延伸したPETフィルム上に、120℃に加熱溶融させた熱可塑性ウレタン樹脂(日本ミラクトラン株式会社製、商品名「E180」)を、Tダイを用いて、厚さ0.9mmに吐出して、ガイド部材原反を作製した。このガイド部材原反から、PETフィルムにおけるMD方向(張力方向に平行な方向)の長さ226mm、TD方向(張力方向に直角な方向)の幅5mmのガイド部材を、トムソン刃を用いて切り出した。このようにして作製したガイド部材は、薄膜がPETフィルムであり、弾性部材が熱可塑性ウレタン樹脂である、二層構造に構成されている。

【0073】

このガイド部材のPET薄膜上に、接着層の厚さが0.1mmになる必要量の接着性組成物I(セメダイン株式会社製、商品名「スーパーXNo.8008」)を塗布し、ガイド部材を無端ベルト基体の幅方向における一方の側縁に載置し、25℃、50%RHの環境下に8時間放置して、ガイド部材と無端ベルト基体とを接着させた。このようにして無端ベルトIを10検体製造した。

【0074】

無端ベルトIにおけるガイド部材の弾性部材をPETフィルムから剥離し、PETフィルムの表面を、目視及び/又は触手により、その表面状態を確認した。PETフィルムを無端ベルトIから引き剥がして、PETフィルムの表面が平滑であった箇所と、その表面に凸部が存在した箇所との接着層を無端ベルトIから剥離し、接着層に含有される炭酸カルシウムを回収した。その結果、前記PETフィルムの表面に凸部が存在した箇所から剥離した接着性組成物Iには、前記方法により測定した平均粒径190μm以下の炭酸カルシウムに加えて、炭酸カルシウムが凝集してなる、平均粒径200〜460μmの炭酸カルシウム凝集物が混入していた。ここで、接着層の厚さは0.1mmであるから、平均粒径190μm以下の炭酸カルシウムは前記接着層の層厚に対する平均粒径の比を満足し、平均粒径200〜460μmの炭酸カルシウム凝集物は前記接着層の層厚に対する平均粒径の比を満足しない。

【0075】

(実施例2)

前記接着性組成物Iを、80メッシュのろ過網(目開き177μm)を用いて、ろ過して、平均粒径約177μm以下の炭酸カルシウムを含有する接着性組成物IIを得た。ここで、接着層の厚さは0.1mmであるから、接着性組成物IIに含有するところの、平均粒径約177μm以下の炭酸カルシウムは前記接着層の層厚に対する平均粒径の比を満足している。この接着性組成物IIを用いて、実施例1及び比較例1と同様にして、無端ベルトIIを10検体製造した。

【0076】

このようにして得られた無端ベルトI及びIIにおいて、ガイド部材と無端ベルト基体との接着時における接着状態を評価した。その結果、無端ベルトIは、すべての検体において平均粒径190μm以下の炭酸カルシウムを含有する部分では接着不良は生じなかったのに対して、複数の検体において平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では、ガイド部材と無端ベルト基体とを確実に接着させることができず、接着不良が生じた。無端ベルトIIは、すべての検体において、ガイド部材の全面にわたって接着不良は生じなかった。

【0077】

次いで、無端ベルトI及びIIにおける180度剥離接着強さを前記方法により測定した。その結果、無端ベルトIの180度剥離接着強さは、平均粒径190μm以下の炭酸カルシウムを含有する部分では16N/20mmであり、平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では10N/20mmであった。無端ベルトIIの180度剥離接着強さは、20N/20mmであった。

【0078】

次いで、無端ベルトI及びIIにおけるせん断接着強さを前記方法により測定した。その結果、無端ベルトIのせん断接着強さは、平均粒径190μm以下の炭酸カルシウムを含有する部分では1.2N/mm2であり、平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では0.7N/mm2であった。無端ベルトIIのせん断接着強さは、1.9N/mm2であった。

【0079】

次いで、無端ベルトI及びIIを、図3に示されるタンデム方式のカラープリンタ(株式会社沖データ製、商品名「MicroLine 9055c」)における転写搬送ベルトとして組み込んだ。このプリンタを、A4用紙を横21枚/分印刷する速度で、1万枚印刷した後、無端ベルトI及びIIをプリンタから取り出し、ガイド部材の接着状態を目視にて確認した。その結果、無端ベルトIは、すべての検体において平均粒径190μm以下の炭酸カルシウムを含有する部分ではガイド部材の剥離は認められなかったのに対して、複数の検体において平均粒径200〜460μmの炭酸カルシウム凝集物を含有する部分では、ガイド部材の剥離が認められた。無端ベルトIIは、すべての検体において、ガイド部材の剥離は認められなかった。

【0080】

また、上記のようにして印刷した1万枚のA4用紙を、1000枚毎に取り出し、印刷された画像を確認した。その結果、無端ベルトIでは、印刷枚数が増えるにつれて、画像ズレが生じたのに対して、無端ベルトIIは、いずれのA4用紙にも画像ズレは認められなかった。

【図面の簡単な説明】

【0081】

【図1】図1は、この発明の一実施例である無端ベルトの一部切欠き斜視図である。

【図2】図2は、この発明の一実施例である無端ベルトを支持ローラに張架した状態を示す一部切欠き斜視図である。

【図3】図3は、この発明の一実施例であるタンデム型カラー画像形成装置の概略図である。

【符号の説明】

【0082】

1 無端ベルト

2 無端ベルト基体

3 ガイド部材

4 接着層

5 支持ローラ

6 溝部

10 画像形成装置

11 像担持体

12 帯電手段

13 露光手段

14 転写手段

15 クリーニング手段

16 転写体

20 現像手段

21 現像剤収納部

22 現像剤

23 現像剤担持体

24 現像剤規制部材

30 転写搬送ベルト

31 カセット

32 定着手段

BK、C、M、Y 現像ユニット

【特許請求の範囲】

【請求項1】

無端ベルト基体と、前記無端ベルト基体における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物を硬化して成る接着層により接着され、周方向に延在して成るガイド部材とを備えていることを特徴とする無端ベルト。

【請求項2】

前記ガイド部材は、15N/20mm以上の180度剥離接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1に記載の無端ベルト。

【請求項3】

前記ガイド部材は、0.9N/mm2以上の引張せん断接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1又は2に記載の無端ベルト。

【請求項4】

前記充填材が、炭酸カルシウム系充填材であることを特徴とする請求項1〜3のいずれか1項に記載の無端ベルト。

【請求項5】

請求項1〜4のいずれか1項に記載の無端ベルトを備えた画像形成装置。

【請求項1】

無端ベルト基体と、前記無端ベルト基体における内周面の少なくとも一側部に、接着層の層厚に対する平均粒径の比が大きくとも1.9である充填材を含有する接着性組成物を硬化して成る接着層により接着され、周方向に延在して成るガイド部材とを備えていることを特徴とする無端ベルト。

【請求項2】

前記ガイド部材は、15N/20mm以上の180度剥離接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1に記載の無端ベルト。

【請求項3】

前記ガイド部材は、0.9N/mm2以上の引張せん断接着強さで、前記無端ベルト基体に接着されていることを特徴とする請求項1又は2に記載の無端ベルト。

【請求項4】

前記充填材が、炭酸カルシウム系充填材であることを特徴とする請求項1〜3のいずれか1項に記載の無端ベルト。

【請求項5】

請求項1〜4のいずれか1項に記載の無端ベルトを備えた画像形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−248974(P2007−248974A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−74410(P2006−74410)

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]