無端弾性ベルト

【課題】 位置検出の精度を向上することのできる無端弾性ベルトを提供する。

【解決手段】 無端弾性ベルトには、その外表面の周辺部に移動位置検出用の反射マークが取り付けられ、前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されている。

【解決手段】 無端弾性ベルトには、その外表面の周辺部に移動位置検出用の反射マークが取り付けられ、前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端弾性ベルトに関する。

【背景技術】

【0002】

画像形成装置の画像形成ドラムの潜像を記録する表面を備えた無端弾性ベルトに1画面のサイズ毎にベルトマークを設け、このベルトマークを検出することで搬送時の位置ずれを防止することで高精度の画像を形成可能にする技術が知られている(特許文献1)。

【0003】

また、カラー画像形成装置の画像形成ドラムのY、M、C、Bの各色の潜像を記録する表面を備えた無端弾性ベルトにパターン線を記録し、このパターン線を検出することで各色毎の1画面の位置ずれを防止する技術も提案されている。(特許文献2)

一方、駆動ローラと従動ローラにより張架されることで移動可能な無端弾性ベルトの外表面の周辺部に、潜像と対応させて移動位置検出用の反射マークをホットスタンプする技術も知られている。以上のように、画像形成装置用として使用される無端弾性ベルトは、潜像形成のために導電性が要求されるのでカーボンブラック等の導電性物質が通常含有される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−154289号公報

【特許文献2】特開2006−259531号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように移動位置検出用としてホットスタンプされた反射マークは、無端弾性ベルトの搬送方向に直交する両端縁を光学式センサで検出することになる。このため、反射マークの両端縁にはバリ等の発生がなく、直線的に形成することが正しい位置検出のための必須条件となる。

【0006】

したがって、本発明は上記の事情に鑑み、移動位置検出用としてホットスタンプされた反射マークの無端弾性ベルトの搬送方向に直交する両端縁を、直線的に形成することで光学式センサで高精度で検出可能にすることを目的としている。

【課題を解決するための手段】

【0007】

上述した課題を解決するために、本発明は、無端弾性ベルトの外表面の周辺部に移動位置検出用の反射マークが取り付けられた無端弾性ベルトであって、前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されていることを特徴とする。

【0008】

また、前記反射マークは、ベースフィルム層と、前記ベースフィルム層上の剥離層と、前記剥離層上の保護着色層と、前記保護着色層上の金属蒸着層と、前記金属蒸着層上の接着層とを積層したものであることを特徴とする。

【発明の効果】

【0009】

本発明によれば、無端弾性ベルトの搬送方向に直交する両端縁を直線的にホットスタンプすることで、正しい位置検出のための必須条件を満足させることができる。

【図面の簡単な説明】

【0010】

【図1】無端弾性ベルト1を駆動ローラ2と従動ローラ3で張架し移動可能に設けた外表面1aの周辺部に移動位置検出用の反射マーク4を取り付け、光学式センサ5で位置検出を行う様子を図示した外観斜視図である。

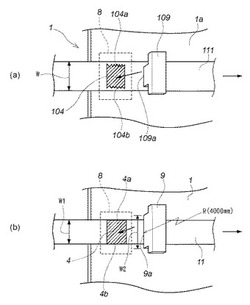

【図2】(a)は従来のホットスタンプ状態を図示した平面図、(b)は本発明によるホットスタンプ状態を図示した平面図である。

【図3】反射テープ11の模式断面図である。

【図4】ホットスタンプ装置を模式図的に図示した外観斜視図である。

【図5】ホットスタンプ装置の動作説明のフローチャートである。

【発明を実施するための形態】

【0011】

以下に、本発明の実施形態について添付の図面を参照して説明すると、図1は、駆動ローラ2と従動ローラ3で張架し移動可能に設けられた無端弾性ベルト1の外表面1aの周辺部に移動位置検出用の反射マーク4を取り付け、光学式センサ5で位置検出を行う様子を図示した外観斜視図である。

【0012】

無端弾性ベルト1は、例えば、クロロプレンゴム材料、ウレタン樹脂材料にカーボンカーボンブラックを混入した原料を用い、遠心成形または押し出し成形するとともに、架橋後に内周面が軽い張力状態となるようにしてマンドレルにセットし、マンドレルを研磨装置にセットすることで無端弾性ベルト1の表面1aを研磨処理し、研磨表面にウレタン樹脂をスプレーコートすることにより得ることができる。このようにして製造された無端弾性ベルト1を図示のように駆動ローラ2と従動ローラ3で張架し移動可能に設け、無端弾性ベルト1の外表面1a上に画像形成ドラムのY、M、C、Bの各色の潜像Gを形成するとともに、潜像Gに対応した位置に光学センサ5で検出される移動位置検出用の反射マーク4が取り付けられる。光学センサ5は画像形成装置の基部に固定されており、発光素子5aからの光線を反射マーク4上に照射し、反射した光を受光素子5bで検出して電気信号に変換後に中央制御部に送ることで、個別の潜像Gの位置検出を行うように構成されている。具体的には、反射マーク4の縁部4a、4bからの反射光の検出を行う。このために両端縁4a、4bを直線的にホットスタンプするのが正しい位置検出のための必須条件になる。

【0013】

図2(a)は、従来のホットスタンプ状態を図示した平面図、(b)は本発明によるホットスタンプ状態を図示した平面図である。

【0014】

図2(a)に図示したように従来のホットスタンプ装置によれば、無端弾性ベルト1を破線で図示した台座8の上にセットし、表面1a上に長尺の反射テープ111を位置させ、この反射テープの幅寸法W以下の加熱面109aを有するヒータ部材109を下方に移動させてホットスタンプにより反射マーク104を形成している。このために、反射マーク104の縁部104a、104bはバリが発生する場合があった。

【0015】

これに対して、図2(b)に図示したように、本発明のホットスタンプ装置によれば、無端弾性ベルト1を破線で図示した台座8の上にセットし、表面1a上に反射マーク4の縁部4a、4bとなる幅寸法W1(例えば、10mm)を有した長尺の反射テープ11を位置させ、この反射テープの幅寸法W1以上の幅寸法W2(例えば、12mm)と左右長さ(例えば、9mm)を有する加熱面9aを有するヒータ部材9を下方に移動させてホットスタンプにより反射マーク4を形成することで、反射マーク4の縁部4a、4bにおいて一切のバリが発生しないようにしている。ヒータ部材9の加熱面9aは、さらに半径寸法Rである4000mmの大きな円弧を形成しており、ホットスタンプの際に表面1aと反射テープの接着面との間に溜まる空気を外部に追いやることで均一なホットスタンプを可能にしている。

【0016】

以上の工程を経て準備される無端弾性ベルト1によれば、反射マーク4の両端縁4a、4bが直線的に形成されるので、安定した光学検出を行えるようになる。

【0017】

次に、図3は、反射テープ11の模式断面図である。本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、反射テープ11はポリエチレンテレフタレート製フィルムの厚さ16ミクロンのベースフィルム層11aと、この上のワックス系及びアクリル系の少なくともいずれかの厚さ0.5ミクロンの剥離層11bと、この上のアクリルエポキシ系の厚さ1ミクロンの保護着色層11cと、この上に蒸着される厚さ500オングストロームのアルミニウム蒸着層11dと、この上の厚さ1〜2ミクロンの接着層11eとを一体形成したものである。

【0018】

一方、上記のヒータ部材9は、ヒータ10aを内蔵した熱板10に固定されており、台座8上に矢印方向に降下されて、ホットスタンプを行い、ホットスタンプ後に上方の待機位置に移動するように構成されている。このホットスタンプにより、接着層11eが表面1aに対して接着固定されることで、その上の蒸着層11dと、保護着色層11cとがベルト1の表面1a上に残るとともに、ベースフィルム層と剥離層は巻き取られることで、次のホットスタンプに備えるようにしている。

【0019】

図4は、ホットスタンプ装置を、互いに直交するXYZ軸とともに模式図的に図示した外観斜視図である。

【0020】

本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、図示しない基部を備えたホットスタンプ装置は、上記の反射テープ11を図中のY軸方向に沿うように間欠送りするように構成された反射テープ供給装置6を備えている。このために反射テープ供給装置6は、図中の左側の基部に対して回転自在かつ不図示のクラッチを介して設けられるリール61と、図中の右側において回転自在かつステッピングモータ69により時計回転方向に間欠回転駆動されるリール61とを備えている。

【0021】

この反射テープ供給装置6の左側のリール61に対して不図示のコアに巻き付けられた未使用の反射テープ11をセットし、不図示のローラ間で必要な張力を与えるようにしてから、ホットスタンプ後の使用済みの反射テープ11を上記のステッピングモータ69への通電に伴い右側のリール61を矢印方向に間欠駆動することで巻き取るように構成されている。

【0022】

無端弾性ベルト1は、一点鎖線で図示した位置にセットされる。このように無端弾性ベルト1をセットするために、4本のロッド57により内周面を支持するように構成されている。すなわち、前工程で完成した無端弾性ベルト1の内周面を各ロッド57に掛け渡して、無端弾性ベルト1の内表面を押圧して反射マークが取り付けられるべき領域を緊張状態に保持できるようにしている。

【0023】

一方、上記のヒータ部材9は、基部に対してZ軸方向に昇降可能に設けられた熱板10の下面に固定されている。また、ヒータ部材9の昇降動作(Z軸方向)を行うことで反射テープ11から反射マークをホットスタンプするように構成されている。

【0024】

図5は、図4のホットスタンプ装置の動作説明のフローチャートである。本図において、ステップS1に進み、不図示のベルト治具に無端弾性ベルトをセットする。これに続きステップS2において、内周面を台座8上に位置決めし、不図示の駆動ロッドを駆動して緊張状態にする。続いて、ステップS3において、ベルト治具をホットスタンプ位置に移動して図4に図示された状態にする。

【0025】

次に、ステップS4において、反射テープ11をY軸方向に送り出し、台座8に対向する外周面上で停止させる。そして、ステップS5において、ヒータ部材9を待機位置から降下させてベルトをホットスタンプに必要となる圧力で押圧する。これに続き、ステップS6では例えば0.5秒間の間上記の押圧状態を維持して140℃でホットスタンプを行う。このとき反射マーク4の境界部分となる縁部を直線的にホットスタンプできることとなる。この後に、ステップS7に進み昇降装置を駆動することでヒータ部材9を待機位置に上昇させる。次にステップS8に進み、密着している反射テープ11を例えば、不図示の剥離ロッドの移動により剥離する。そして、ステップS9においてベルト治具5をホットスタンプ位置から取り出し位置に移動し、ステップS10でホットスタンプ後の無端弾性ベルト1を取り出すことで処理を終える。

【0026】

以上のように構成されるホットスタンプ装置はほんの一例に過ぎず、図2(b)を参照して述べたホットスタンプ原理に基づく各種の装置が可能となることは言うまでもない。

【符号の説明】

【0027】

1 無端弾性ベルト

2 駆動ローラ

3 従動ローラ

4 反射マーク

5 ベルト治具

6 反射テープ供給機構

8 台座

9 ヒータ部材

10 熱板

11 反射テープ

11a ベースフィルム層

11b 剥離層

11c 保護着色層

11d アルミニウム蒸着層

11e 接着層

【技術分野】

【0001】

本発明は、無端弾性ベルトに関する。

【背景技術】

【0002】

画像形成装置の画像形成ドラムの潜像を記録する表面を備えた無端弾性ベルトに1画面のサイズ毎にベルトマークを設け、このベルトマークを検出することで搬送時の位置ずれを防止することで高精度の画像を形成可能にする技術が知られている(特許文献1)。

【0003】

また、カラー画像形成装置の画像形成ドラムのY、M、C、Bの各色の潜像を記録する表面を備えた無端弾性ベルトにパターン線を記録し、このパターン線を検出することで各色毎の1画面の位置ずれを防止する技術も提案されている。(特許文献2)

一方、駆動ローラと従動ローラにより張架されることで移動可能な無端弾性ベルトの外表面の周辺部に、潜像と対応させて移動位置検出用の反射マークをホットスタンプする技術も知られている。以上のように、画像形成装置用として使用される無端弾性ベルトは、潜像形成のために導電性が要求されるのでカーボンブラック等の導電性物質が通常含有される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−154289号公報

【特許文献2】特開2006−259531号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように移動位置検出用としてホットスタンプされた反射マークは、無端弾性ベルトの搬送方向に直交する両端縁を光学式センサで検出することになる。このため、反射マークの両端縁にはバリ等の発生がなく、直線的に形成することが正しい位置検出のための必須条件となる。

【0006】

したがって、本発明は上記の事情に鑑み、移動位置検出用としてホットスタンプされた反射マークの無端弾性ベルトの搬送方向に直交する両端縁を、直線的に形成することで光学式センサで高精度で検出可能にすることを目的としている。

【課題を解決するための手段】

【0007】

上述した課題を解決するために、本発明は、無端弾性ベルトの外表面の周辺部に移動位置検出用の反射マークが取り付けられた無端弾性ベルトであって、前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されていることを特徴とする。

【0008】

また、前記反射マークは、ベースフィルム層と、前記ベースフィルム層上の剥離層と、前記剥離層上の保護着色層と、前記保護着色層上の金属蒸着層と、前記金属蒸着層上の接着層とを積層したものであることを特徴とする。

【発明の効果】

【0009】

本発明によれば、無端弾性ベルトの搬送方向に直交する両端縁を直線的にホットスタンプすることで、正しい位置検出のための必須条件を満足させることができる。

【図面の簡単な説明】

【0010】

【図1】無端弾性ベルト1を駆動ローラ2と従動ローラ3で張架し移動可能に設けた外表面1aの周辺部に移動位置検出用の反射マーク4を取り付け、光学式センサ5で位置検出を行う様子を図示した外観斜視図である。

【図2】(a)は従来のホットスタンプ状態を図示した平面図、(b)は本発明によるホットスタンプ状態を図示した平面図である。

【図3】反射テープ11の模式断面図である。

【図4】ホットスタンプ装置を模式図的に図示した外観斜視図である。

【図5】ホットスタンプ装置の動作説明のフローチャートである。

【発明を実施するための形態】

【0011】

以下に、本発明の実施形態について添付の図面を参照して説明すると、図1は、駆動ローラ2と従動ローラ3で張架し移動可能に設けられた無端弾性ベルト1の外表面1aの周辺部に移動位置検出用の反射マーク4を取り付け、光学式センサ5で位置検出を行う様子を図示した外観斜視図である。

【0012】

無端弾性ベルト1は、例えば、クロロプレンゴム材料、ウレタン樹脂材料にカーボンカーボンブラックを混入した原料を用い、遠心成形または押し出し成形するとともに、架橋後に内周面が軽い張力状態となるようにしてマンドレルにセットし、マンドレルを研磨装置にセットすることで無端弾性ベルト1の表面1aを研磨処理し、研磨表面にウレタン樹脂をスプレーコートすることにより得ることができる。このようにして製造された無端弾性ベルト1を図示のように駆動ローラ2と従動ローラ3で張架し移動可能に設け、無端弾性ベルト1の外表面1a上に画像形成ドラムのY、M、C、Bの各色の潜像Gを形成するとともに、潜像Gに対応した位置に光学センサ5で検出される移動位置検出用の反射マーク4が取り付けられる。光学センサ5は画像形成装置の基部に固定されており、発光素子5aからの光線を反射マーク4上に照射し、反射した光を受光素子5bで検出して電気信号に変換後に中央制御部に送ることで、個別の潜像Gの位置検出を行うように構成されている。具体的には、反射マーク4の縁部4a、4bからの反射光の検出を行う。このために両端縁4a、4bを直線的にホットスタンプするのが正しい位置検出のための必須条件になる。

【0013】

図2(a)は、従来のホットスタンプ状態を図示した平面図、(b)は本発明によるホットスタンプ状態を図示した平面図である。

【0014】

図2(a)に図示したように従来のホットスタンプ装置によれば、無端弾性ベルト1を破線で図示した台座8の上にセットし、表面1a上に長尺の反射テープ111を位置させ、この反射テープの幅寸法W以下の加熱面109aを有するヒータ部材109を下方に移動させてホットスタンプにより反射マーク104を形成している。このために、反射マーク104の縁部104a、104bはバリが発生する場合があった。

【0015】

これに対して、図2(b)に図示したように、本発明のホットスタンプ装置によれば、無端弾性ベルト1を破線で図示した台座8の上にセットし、表面1a上に反射マーク4の縁部4a、4bとなる幅寸法W1(例えば、10mm)を有した長尺の反射テープ11を位置させ、この反射テープの幅寸法W1以上の幅寸法W2(例えば、12mm)と左右長さ(例えば、9mm)を有する加熱面9aを有するヒータ部材9を下方に移動させてホットスタンプにより反射マーク4を形成することで、反射マーク4の縁部4a、4bにおいて一切のバリが発生しないようにしている。ヒータ部材9の加熱面9aは、さらに半径寸法Rである4000mmの大きな円弧を形成しており、ホットスタンプの際に表面1aと反射テープの接着面との間に溜まる空気を外部に追いやることで均一なホットスタンプを可能にしている。

【0016】

以上の工程を経て準備される無端弾性ベルト1によれば、反射マーク4の両端縁4a、4bが直線的に形成されるので、安定した光学検出を行えるようになる。

【0017】

次に、図3は、反射テープ11の模式断面図である。本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、反射テープ11はポリエチレンテレフタレート製フィルムの厚さ16ミクロンのベースフィルム層11aと、この上のワックス系及びアクリル系の少なくともいずれかの厚さ0.5ミクロンの剥離層11bと、この上のアクリルエポキシ系の厚さ1ミクロンの保護着色層11cと、この上に蒸着される厚さ500オングストロームのアルミニウム蒸着層11dと、この上の厚さ1〜2ミクロンの接着層11eとを一体形成したものである。

【0018】

一方、上記のヒータ部材9は、ヒータ10aを内蔵した熱板10に固定されており、台座8上に矢印方向に降下されて、ホットスタンプを行い、ホットスタンプ後に上方の待機位置に移動するように構成されている。このホットスタンプにより、接着層11eが表面1aに対して接着固定されることで、その上の蒸着層11dと、保護着色層11cとがベルト1の表面1a上に残るとともに、ベースフィルム層と剥離層は巻き取られることで、次のホットスタンプに備えるようにしている。

【0019】

図4は、ホットスタンプ装置を、互いに直交するXYZ軸とともに模式図的に図示した外観斜視図である。

【0020】

本図において、既に説明済みの構成または部品については同様の符号を附して説明を割愛すると、図示しない基部を備えたホットスタンプ装置は、上記の反射テープ11を図中のY軸方向に沿うように間欠送りするように構成された反射テープ供給装置6を備えている。このために反射テープ供給装置6は、図中の左側の基部に対して回転自在かつ不図示のクラッチを介して設けられるリール61と、図中の右側において回転自在かつステッピングモータ69により時計回転方向に間欠回転駆動されるリール61とを備えている。

【0021】

この反射テープ供給装置6の左側のリール61に対して不図示のコアに巻き付けられた未使用の反射テープ11をセットし、不図示のローラ間で必要な張力を与えるようにしてから、ホットスタンプ後の使用済みの反射テープ11を上記のステッピングモータ69への通電に伴い右側のリール61を矢印方向に間欠駆動することで巻き取るように構成されている。

【0022】

無端弾性ベルト1は、一点鎖線で図示した位置にセットされる。このように無端弾性ベルト1をセットするために、4本のロッド57により内周面を支持するように構成されている。すなわち、前工程で完成した無端弾性ベルト1の内周面を各ロッド57に掛け渡して、無端弾性ベルト1の内表面を押圧して反射マークが取り付けられるべき領域を緊張状態に保持できるようにしている。

【0023】

一方、上記のヒータ部材9は、基部に対してZ軸方向に昇降可能に設けられた熱板10の下面に固定されている。また、ヒータ部材9の昇降動作(Z軸方向)を行うことで反射テープ11から反射マークをホットスタンプするように構成されている。

【0024】

図5は、図4のホットスタンプ装置の動作説明のフローチャートである。本図において、ステップS1に進み、不図示のベルト治具に無端弾性ベルトをセットする。これに続きステップS2において、内周面を台座8上に位置決めし、不図示の駆動ロッドを駆動して緊張状態にする。続いて、ステップS3において、ベルト治具をホットスタンプ位置に移動して図4に図示された状態にする。

【0025】

次に、ステップS4において、反射テープ11をY軸方向に送り出し、台座8に対向する外周面上で停止させる。そして、ステップS5において、ヒータ部材9を待機位置から降下させてベルトをホットスタンプに必要となる圧力で押圧する。これに続き、ステップS6では例えば0.5秒間の間上記の押圧状態を維持して140℃でホットスタンプを行う。このとき反射マーク4の境界部分となる縁部を直線的にホットスタンプできることとなる。この後に、ステップS7に進み昇降装置を駆動することでヒータ部材9を待機位置に上昇させる。次にステップS8に進み、密着している反射テープ11を例えば、不図示の剥離ロッドの移動により剥離する。そして、ステップS9においてベルト治具5をホットスタンプ位置から取り出し位置に移動し、ステップS10でホットスタンプ後の無端弾性ベルト1を取り出すことで処理を終える。

【0026】

以上のように構成されるホットスタンプ装置はほんの一例に過ぎず、図2(b)を参照して述べたホットスタンプ原理に基づく各種の装置が可能となることは言うまでもない。

【符号の説明】

【0027】

1 無端弾性ベルト

2 駆動ローラ

3 従動ローラ

4 反射マーク

5 ベルト治具

6 反射テープ供給機構

8 台座

9 ヒータ部材

10 熱板

11 反射テープ

11a ベースフィルム層

11b 剥離層

11c 保護着色層

11d アルミニウム蒸着層

11e 接着層

【特許請求の範囲】

【請求項1】

無端弾性ベルトの外表面の周辺部に移動位置検出用の反射マークが取り付けられた無端弾性ベルトであって、

前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されていることを特徴とする無端弾性ベルト。

【請求項2】

前記反射マークは、ベースフィルム層と、前記ベースフィルム層上の剥離層と、前記剥離層上の保護着色層と、前記保護着色層上の金属蒸着層と、前記金属蒸着層上の接着層とを積層したものであることを特徴とする請求項1に記載の無端弾性ベルト。

【請求項1】

無端弾性ベルトの外表面の周辺部に移動位置検出用の反射マークが取り付けられた無端弾性ベルトであって、

前記無端弾性ベルトの搬送方向となる周方向における前記反射マークの両端縁が、直線的に形成されていることを特徴とする無端弾性ベルト。

【請求項2】

前記反射マークは、ベースフィルム層と、前記ベースフィルム層上の剥離層と、前記剥離層上の保護着色層と、前記保護着色層上の金属蒸着層と、前記金属蒸着層上の接着層とを積層したものであることを特徴とする請求項1に記載の無端弾性ベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−15874(P2013−15874A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−237237(P2012−237237)

【出願日】平成24年10月26日(2012.10.26)

【分割の表示】特願2008−159681(P2008−159681)の分割

【原出願日】平成20年6月18日(2008.6.18)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年10月26日(2012.10.26)

【分割の表示】特願2008−159681(P2008−159681)の分割

【原出願日】平成20年6月18日(2008.6.18)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]