無給油チェーン

【課題】プレート強度の低下とチェーン部品点数の増加を回避しつつチェーン製造負担を軽減して、連結ピンとブシュとの間およびローラとブシュとの間に封入された潤滑油の外部漏出と外部塵埃の侵入を防止する無給油チェーンを提供すること。

【解決手段】内プレート110とブシュ120とローラ130と連結ピン140と外プレート150とから構成され、内プレート110の外側面から一部突出したブシュ突出端部121が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151に囲繞支持され、ローラ130の両端が、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111に囲繞支持されている無給油チェーン100。

【解決手段】内プレート110とブシュ120とローラ130と連結ピン140と外プレート150とから構成され、内プレート110の外側面から一部突出したブシュ突出端部121が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151に囲繞支持され、ローラ130の両端が、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111に囲繞支持されている無給油チェーン100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送用コンベヤチェーン、伝動用ローラチェーンなどに用いる無給油チェーンに係るものであって、特に、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンに関する。

【背景技術】

【0002】

従来、2個の外リンクプレートの両端部をピンにて連結した外リンクと、2個の内リンクプレートをブシュにて連結した内リンクとを前記ピンをブシュに遊嵌することにより交互に連結し、かつ前記ピンとブシュとの間に注入された潤滑油を封止するシール手段を備えてなるシールチェーンが知られている。そして、このようなシールチェーンのシール手段は、少なくとも前記ブシュの軸方向端面に接触するように配置されるリング部材と、該リング部材とそれに対向する外リンクプレートとの間に圧接される弾性シールリングとを備えている(例えば、特許文献1参照。)。

【0003】

他方、一対の外リンクプレートの両端部をピンで連結した外リンクと、一対の内リンクプレートの両端部をブシュで連結するとともにブシュにローラを被嵌した内リンクとをブシュにピンを嵌挿することにより交互に連結し、前記ブシュとローラとの間に封入される潤滑油をシールするシール手段を備えてなるシールチェーンが知られている。そして、このようなシールチェーンのシール手段は、前記内リンクプレートの内側面にブシュを囲むように形成された凹部と、前記ローラの両端部に遊嵌されたリング状のシールプレートと、前記凹部とシールプレートとの間に配置された弾性体からなるシールリングとを備えている(例えば、特許文献2参照。)。

【特許文献1】特開2004−256262号公報(第4欄、図3)

【特許文献2】特開2005−282813号公報(第7頁、図4)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1のような従来のシールチェーンでは、ブシュと外リンクプレートとの間を密封してピンとブシュとの間に注入された潤滑油のシール効果を持続するものの、リング部材と弾性シールリングとをブシュと外リンクプレートとの間に押圧状態で配置するため、チェーンの組立性が悪くなるとともに、このような押圧状態の押圧力によって、外リンクプレートと内リンクプレートとの間の相対的な屈曲抵抗、すなわち、チェーン自体の屈曲抵抗が大きくなるという問題があった。

【0005】

また、リング部材と弾性シールリングが外リンクプレートなどに対して摺接摩耗することによって生じるシール効果の低下を防止するために、リング部材および弾性シールリングと接触する外リンクプレートの内側面とブシュの端面の表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0006】

そして、シール手段としてのリング部材と弾性シールリングとを基本的なチェーン構成部品であるブシュと外リンクプレートとの間に設けているので、チェーンの部品点数、組立工数が多くなり、チェーンの組立性が悪くなるという問題があった。

【0007】

他方、特許文献2のような従来のシールチェーンでは、ローラと内リンクプレートとの間を密封してローラとブシュとの間に注入された潤滑油のシール効果を持続するものの、シールリングとシールプレートとを内リンクプレートの内側面に形成された凹部とローラとの間に押圧状態で配置するため、チェーンの組立性が悪くなるとともに、このような押圧状態の押圧力によって、ローラと内リンクプレートとの間の相対的な回転抵抗が大きくなり、チェーン稼動時にローラが円滑に転動しなくなるという問題があった。

【0008】

また、リング部材と弾性シールリングが内リンクプレートやローラなどに対して摺接摩耗することによって生じるシール効果の低下を防止するために、シールリングおよびシールプレートと接触する内リンクプレートの内側面とローラの端面の表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0009】

そして、シール手段としてのシールリングとシールプレートとを基本的なチェーン構成部品である内リンクプレートの内側面に形成された凹部とローラとの間に設けているので、チェーンの部品点数、組立工数が多くなり、チェーンの組立性が悪くなるという問題があった。

【0010】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、プレート強度の低下とチェーン部品点数の増加を回避しつつチェーン製造負担を大幅に軽減するとともに、チェーン稼動時における連結ピンとブシュとの間およびローラとブシュとの間に封入された潤滑油の外部漏出と外部塵埃の侵入を防止する無給油チェーンを提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、前述した課題を解決したものである。

【0012】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記ブシュ軸支用環状膨出部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されているとともに、前記ローラ軸支用環状膨出部が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、前述した課題を解決したものである。

【0013】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記ブシュ軸支用環状膨出部の膨出面が、前記ブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有しているとともに、前記ローラ軸支用環状膨出部の膨出面が、前記ローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、前述した課題をさらに解決したものである。

【0014】

なお、本発明の無給油チェーンで言うところの「オフセット状態」とは、ブシュ軸支用環状膨出部およびローラ軸支用環状膨出部とそれ以外のプレート部分とがプレート厚み方向にずれて段差状を呈している状態を意味している。

【発明の効果】

【0015】

そこで、本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなることにより、外部からの無給油状態で長期に亘ってチェーン駆動できるばかりでなく、以下のような特有の効果を奏することができる。

【0016】

すなわち、請求項1に係る本発明の無給油チェーンによれば、内プレートの外側面から一部突出したブシュ突出端部が、外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、

このようなブシュ突出端部とブシュ軸支用環状膨出部と外プレートの内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造となって、チェーン稼動時の周回走行によって生じる遠心力などに起因したブシュと連結ピンとの間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、ブシュの内周面と連結ピンの外周面の摩耗損傷を低減してチェーンの摩耗伸びを長期に亘って防止できる。

【0017】

同様に、ローラの両端が、内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、このようなローラの両端とローラ軸支用環状膨出部と内プレートの内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造となって、チェーン走行時の周回走行によって生じる遠心力などに起因したローラとブシュとの間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、チェーン走行時において搬送物を支持するとともに走行するチェーンを支持して摺動頻度が高く摩耗が進行し易いローラの内周面とブシュの外周面の摩耗損傷や焼付きを抑制できる。

【0018】

また、ブシュ軸支用環状膨出部が外プレートの外側面を凹陥させて内側面に膨出させたオフセット状態で形成されていることにより、ブシュ軸支用環状膨出部の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ブシュ軸支用環状膨出部を形成することによる外プレートの強度低下を抑制できる。

【0019】

同様に、ローラ軸支用環状膨出部が内プレートの外側面を凹陥させて内側面に膨出させたオフセット状態で形成されていることにより、ローラ軸支用環状膨出部の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ローラ軸支用環状膨出部を形成することによる内プレートの強度低下を抑制できる。

【0020】

また、内プレートの外側面と外プレートの内側面との間には、従来のシールチェーンのようなブシュと外リンクプレートとの間に押圧状態で配置したシール部材を別部品として設けていないので、チェーン稼動時に円滑に屈曲して周回走行するとともにチェーン部品点数の増加を回避できる。

【0021】

同様に、内プレートの内側面とローラの端面との間にも、従来のシールチェーンのような内リンクプレートの内側面とローラの端面との間に押圧状態で配置したシール部材を別部材として設けていないので、ローラの転動抵抗が小さくチェーン稼動時にローラが円滑に転動しながらスプロケットに噛み合うとともに、チェーンの部品点数が少なくチェーン切り継ぎなどの分解組み付け作業が容易である。

【0022】

また、従来のシールチェーンでは、シール部材の摺接摩耗を防止して潤滑油の密封性を維持するために、内リンクプレートの外側面と外リンクプレートの内側面または内リンクプレートの内側面とローラの端面に表面粗さを小さくする表面仕上げ加工を施す必要があったが、本発明の無給油チェーンでは、従来のような表面仕上げ加工を施す必要がなく、チェーンの製造負担を軽減できる。

【0023】

請求項2に係る本発明の無給油チェーンによれば、請求項1記載の無給油チェーンが奏する効果に加えて、ブシュ軸支用環状膨出部が外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、外プレートのプレス打ち抜き加工を行う際に、外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、外プレートの打ち抜き加工とブシュ軸支用環状膨出部の形成加工とを同時に行うことができるので、外プレートの打ち抜き加工とは別途にブシュ軸支用環状膨出部を形成する研削やミーリングなどの機械加工を外プレートに施す必要がなく、チェーンの製造負担を軽減できる。

【0024】

同様に、ローラ軸支用環状膨出部が内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、内プレートのプレス打ち抜き加工を行う際に、内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、内プレートの打ち抜き加工とローラ軸支用環状膨出部の形成加工とを同時に行うことができるので、内プレートの打ち抜き加工とは別途にローラ軸支用環状膨出部を形成する研削やミーリングなどの機械加工を内プレートに施す必要がなく、チェーンの製造負担を軽減できる。

【0025】

請求項3に係る本発明の無給油チェーンによれば、請求項1または請求項2記載の無給油チェーンが奏する効果に加えて、ブシュ軸支用環状膨出部の膨出面がブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、外プレートに形成された段差部分、すなわち、ピン孔を中心として凹陥面の外径よりも大径で膨出面の外径よりも小径なプレート部分の断面係数、および、ピン孔を中心として膨出面の内径よりも大径で凹陥面の内径よりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりもそれぞれ大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレートの段差部分の強度を向上できる。

【0026】

同様に、ローラ軸支用環状膨出部の膨出面がローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、内プレートに形成された段差部分、すなわち、ブシュ圧入孔を中心として凹陥面の外径よりも大径で膨出面の外径よりも小径なプレート部分の断面係数、および、ブシュ圧入孔を中心として膨出面の内径よりも大径で凹陥面の内径よりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりもそれぞれ大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレートの段差部分の強度を向上できる。

【発明を実施するための最良の形態】

【0027】

本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されて、プレート強度の低下とチェーン部品点数の増加を回避しつつチェーン製造負担を大幅に軽減するとともに、チェーン稼動時における連結ピンとブシュとの間およびローラとブシュとの間に封入された潤滑油の外部漏出と外部塵埃の侵入を防止するものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0028】

例えば、本発明の無給油チェーンに組み込まれるブシュの具体的な態様については、何らの加工を施していない通常のブシュ、ブシュの内周面と連結ピンの外周面との間およびローラの内周面とブシュの外周面との間に連通して潤滑油を供給する油リザーバー部をチェーン幅方向中央に備えたブシュ、その内部に無数の気孔を有するように金属粉末を圧縮成形して融解点以下の温度で焼結することで得られた多孔質材に潤滑油を含浸させた焼結含油金属材料から成形されたブシュなどのいずれであっても構わないが、油リザーバー部を備えたブシュを採用した場合には、より多くの潤滑油を封入してローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間に潤滑油を継続的に供給するので、ローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間の摺接摩耗を長期に亘って低減でき、また、焼結含油金属材料からなるブシュを採用した場合には、ブシュが優れた潤滑油の徐放性を発揮して、すなわち、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュの内部に形成された無数の気孔に含浸された潤滑油がローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間に徐々に滲み出すので、ローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間の摺接摩耗を低減できる。

なお、焼結含油金属材料からなるブシュに前述した油リザーバー部を形成しても何ら構わない。

そして、前述した焼結含油金属材料の具体的な態様については、強靱性および潤滑油の徐放性を発揮するものであれば、焼結密度や原料となる金属粉末の具体的な種類や組み合わせは如何なるものであっても良く、特に、焼結含油金属材料が、鉄、銅、ニッケル、クロムモリブデン鋼などを配合してなる混合金属粉末を圧縮形成するとともに6.0g/cm3〜7.0g/cm3の焼結密度で焼結することで成形されている場合には、強靱性能および潤滑油の徐放性能の両方をバランス良く兼ね備えて充分に発揮できる。

【0029】

また、ブシュ軸支用環状膨出部の膨出面と内プレートの外側面とが相互に近接対向するラビリンス構造形成粗面、いわゆる、ラビリンス構造を形成し得る粗面を備えている場合には、ブシュ軸支用環状膨出部の膨出面と内プレートの外側面との間には油溜り用ラビリンス構造が形成されているので、連結ピンとブシュとの間に注入された潤滑油のシール効果をより一層向上させることができ、ブシュと連結ピンとの間に注入された潤滑油が外部に漏れ出すことを防止できるとともに外部から塵埃が侵入することを防止できる。

【0030】

また、本発明の無給油チェーンに組み込まれるローラの具体的材料については、耐摩耗性、耐衝撃性を備えたものであれば、工具鋼、ステンレス鋼、ゴム、エンプラと称するエンジニアリングプラスチックなどのいずれであっても良く、特に、工具鋼を採用した場合には、ブシュや内プレートなどとの摺動接触に起因した摩耗損傷を防止できるので、より好ましい。

【実施例】

【0031】

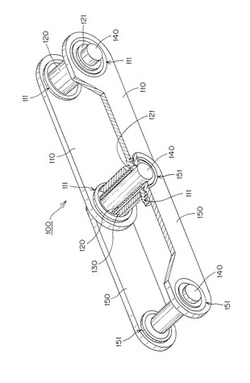

以下、本発明の第1実施例である無給油チェーン100を図面に基づいて説明する。

ここで、図1は、本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図であり、図2は、図1に示す無給油チェーンの連結状態を示す斜視図であり、図3は、図1に示す無給油チェーンの一部を示す断面図であり、図4は、図1に示す無給油チェーンにおけるブシュ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図であり、図5は、図1に示す無給油チェーンにおけるローラ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図である。

【0032】

まず、本発明の第1実施例である無給油チェーン100は、図1および図3に示すように、左右一対で離間配置された内プレート110と、内プレート110のブシュ圧入孔に圧入嵌合された前後一対のブシュ120と、ブシュ120に回転自在に外嵌された前後一対のローラ130と、ブシュ120の内部に回転自在に挿通された前後一対の連結ピン140と、連結ピン140の両端をピン孔に圧入嵌合して内プレート110をチェーン長手方向に連結する左右一対で離間配置された外プレート150とを備えている。

そして、ブシュ120の内周面と連結ピン140の外周面との間およびローラ130の内周面とブシュ120の外周面との間に潤滑油が封入されている。

【0033】

そこで、本実施例の無給油チェーン100が最も特徴とする内プレート110、ブシュ120、および外プレート150の具体的な形態について図2乃至図5により詳しく説明する。

まず、図2および図3に示すように、外プレート150には、外側面を凹陥させて、すなわち、凹ませて陥らせたオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151がプレス加工により形成されており、このブシュ軸支用環状膨出部151に内プレート110の外側面から一部突出したブシュ突出端部121がそれぞれ囲繞支持されている。

【0034】

また、図2および図3に示すように、内プレート110には、外側面を凹陥させて、すなわち、凹ませて陥らせたオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111がプレス加工により形成されており、このローラ軸支用環状膨出部111にローラ130の両端がそれぞれ囲繞支持されている。

なお、本発明の無給油チェーン100で言うところの「オフセット状態」とは、ブシュ軸支用環状膨出部151およびローラ軸支用環状膨出部111とそれ以外のプレート部分とがずれて段差状を呈している状態を意味している。

【0035】

つぎに、ブシュ軸支用環状膨出部151に着目した各チェーン部材の寸法関係について、図4に基づいて以下に説明する。

まず、ブシュ軸支用環状膨出部151の膨出面151aの外径Wjoは、図4に示すように、ブシュ軸支用環状膨出部151の凹陥面151bの外径Wxoより大きく設定されており、外プレート150の段差部分、すなわち、ピン孔を中心として膨出面151aの外径Wjoよりも小径で凹陥面151bの外径Wxoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0036】

また、ブシュ軸支用環状膨出部151の膨出面151aの内径Wjiは、図4に示すように、ブシュ軸支用環状膨出部151の凹陥面151bの内径Wxiより小さく設定されており、外プレート150に形成された段差部分、すなわち、ピン孔を中心として膨出面151aの内径Wjiよりも大径で凹陥面151bの内径Wxiよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0037】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Djおよびブシュ突出端部121の内プレート110の外側面からの突出量Dbが、図4に示すように、Dj<Dbを満足するようにそれぞれ形成されており、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、偏在した際にも、ブシュ120の端面と外プレート150の内側面とが互いに接触して、ブシュ軸支用環状膨出部151の膨出面151aと内プレート110の外側面とが接触することを完全に阻止するようになっている。

【0038】

なお、本発明の無給油チェーン100で言うところの「外リンク」とは、前後一対の連結ピン140の両端部を左右一対の外プレート150のピン圧入孔に圧入嵌合してなるチェーンユニットを意味している。

また、本発明の無給油チェーン100で言うところの「内リンク」とは、前後一対のローラ130を外嵌した前後一対のブシュ120の両端部を左右一対の内プレート110のブシュ圧入孔に圧入嵌合してなるチェーンユニットを意味している。

【0039】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、ブシュ突出端部121の内プレート110の外側面からの突出量Db、外プレート150の内側面の相互間隔Do、および内プレート110の外側面の相互間隔Dioが、図4に示すように、Do−Dj<Dio+2Db<Doを満足するようにそれぞれ形成されていることにより、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、片寄りを生じた際にも、ブシュ突出端部121がブシュ軸支用環状膨出部151から外れることを阻止するようになっている。

【0040】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wji、ブシュ120の内径Wbi、ブシュ120の外径Wbo、および連結ピン140の外径Wpが、図4に示すように、Wji−Wbo>Wbi−Wpを満足するようにそれぞれ形成されており、チェーン進行方向に引張力を受けるチェーン稼動時、すなわち、内リンクが外リンクに対してチェーン進行方向に偏在した際に、ブシュ120の内周面と連結ピン140の外周面とが接触して、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面とが互いに接触することを完全に阻止するようになっている。

【0041】

つぎに、ローラ軸支用環状膨出部111に着目した各チェーン部材の寸法関係について、図5に基づいて以下に説明する。

まず、ローラ軸支用環状膨出部111の膨出面111aの外径Wtoは、図5に示すように、ローラ軸支用環状膨出部111の凹陥面111bの外径Wzoより大きく設定されており、内プレート110の段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの外径Wtoよりも小径で凹陥面111bの外径Wzoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0042】

また、ローラ軸支用環状膨出部111の膨出面111aの内径Wtiは、図5に示すように、ローラ軸支用環状膨出部111の凹陥面111bの内径Wziより小さく設定されており、内プレート110に形成された段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの内径Wtiよりも大径で凹陥面111bの内径Wziよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0043】

ローラ軸支用環状膨出部111の内プレート110の内側面からの膨出量Dt、ローラ130のチェーン幅方向の長さDr、および内プレート110の内側面の相互間隔Diiは、図5に示すように、Dii−Dt<Dr<Diiを満足するようにそれぞれ形成されており、チェーン稼動時にローラ130が内プレート110に対してチェーン幅方向に片寄った際にも、ローラ130の両端がローラ軸支用環状膨出部111から外れることを阻止するようになっている。

【0044】

ローラ軸支用環状膨出部111の膨出面111aの内径Wti、ローラ130の外径Wro、ローラ130の内径Wri、およびブシュ120の外径Wboは、図5に示すように、Wti−Wro>Wri−Wboを満足するようにそれぞれ形成されており、ローラ130がブシュ120に対してチェーン進行方向に片寄った際に、ローラ130の内周面とブシュ120の外周面とが接触して、ローラ130の外周面とローラ軸支用環状膨出部111の内周面とが互いに接触することを阻止するようになっている。

【0045】

このようにして得られた本実施例の無給油チェーン100は、内プレート110の外側面から一部突出したブシュ突出端部121が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151によりそれぞれ囲繞支持されている。

したがって、このようなブシュ突出端部121とブシュ軸支用環状膨出部151と外プレート150の内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造L1となって、チェーン稼動時の周回走行によって生じる遠心力などに起因したブシュ120と連結ピン140との間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、ブシュ120の内周面と連結ピン140の外周面の摩耗損傷を低減してチェーンの摩耗伸びを長期に亘って防止できる。

【0046】

同様に、ローラ130の両端が内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111によりそれぞれ囲繞支持されている。

したがって、このようなローラ130の両端とローラ軸支用環状膨出部111と内プレート110の内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造L2となって、チェーン走行時の周回走行によって生じる遠心力などに起因したローラ130とブシュ120との間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、チェーン走行時において搬送物を支持するとともに走行するチェーンを支持して摺動頻度が高く摩耗が進行し易いローラ130の内周面とブシュ120の外周面の摩耗損傷や焼付きを抑制できる。

【0047】

また、ブシュ軸支用環状膨出部151が、外プレート150の外側面を凹陥させて内側面に膨出させたオフセット状態で形成されている。

したがって、ブシュ軸支用環状膨出部151の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ブシュ軸支用環状膨出部151を形成することによる外プレート150の強度低下を抑制できる。

【0048】

同様に、ローラ軸支用環状膨出部111が、内プレート110の外側面を凹陥させて内側面に膨出させたオフセット状態で形成されている。

したがって、ローラ軸支用環状膨出部111の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ローラ軸支用環状膨出部111を形成することによる内プレート110の強度低下を抑制できる。

【0049】

また、内プレート110の外側面と外プレート150の内側面との間には、従来のシールチェーンのようなブシュと外リンクプレートとの間に押圧状態で配置したシール部材を別部品として設けていないので、チェーン稼動時に円滑に屈曲して周回走行するとともにチェーン部品点数の増加を回避できる。

【0050】

同様に、内プレート110の内側面とローラ130の端面との間にも、従来のシールチェーンのような内リンクプレートの内側面とローラの端面との間に押圧状態で配置したシール部材を別部材として設けていないので、ローラ130の転動抵抗が小さくチェーン稼動時にローラ130が円滑に転動しながらスプロケットに噛み合うとともに、チェーンの部品点数が少なくチェーン切り継ぎなどの分解組み付け作業が容易である。

【0051】

また、従来のシールチェーンでは、シール部材の摺接摩耗を防止して潤滑油の密封性を維持するために、内リンクプレートの外側面と外リンクプレートの内側面または内リンクプレートの内側面とローラの端面に表面粗さを小さくする表面仕上げ加工を施す必要があったが、本発明の無給油チェーン100では、従来のような表面仕上げ加工を施す必要がなく、チェーンの製造負担を軽減できる。

【0052】

ブシュ軸支用環状膨出部151が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されている。

したがって、外プレート150のプレス打ち抜き加工を行う際に、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、外プレート150の打ち抜き加工とブシュ軸支用環状膨出部151の形成加工とを同時に行うことができるので、外プレート150の打ち抜き加工とは別途にブシュ軸支用環状膨出部151を形成する研削やミーリングなどの機械加工を外プレート150に施す必要がなく、チェーンの製造負担を軽減できる。

【0053】

同様に、ローラ軸支用環状膨出部111が、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されている。

したがって、内プレート110のプレス打ち抜き加工を行う際に、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、内プレート110の打ち抜き加工とローラ軸支用環状膨出部111の形成加工とを同時に行うことができるので、内プレート110の打ち抜き加工とは別途にローラ軸支用環状膨出部111を形成する研削やミーリングなどの機械加工を内プレート110に施す必要がなく、チェーンの製造負担を軽減できる。

【0054】

ブシュ軸支用環状膨出部151の膨出面151aの外径Wjoは、ブシュ軸支用環状膨出部151の凹陥面151bの外径Wxoより大きく設定されている。

したがって、外プレート150の段差部分、すなわち、ピン孔を中心として膨出面151aの外径Wjoよりも小径で凹陥面151bの外径Wxoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレート150の段差部分の強度を向上できる。

【0055】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wjiは、ブシュ軸支用環状膨出部151の凹陥面151bの内径Wxiより小さく設定されている。

したがって、外プレート150に形成された段差部分、すなわち、ピン孔を中心として膨出面151aの内径Wjiよりも大径で凹陥面151bの内径Wxiよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレート150の段差部分の強度を向上できる。

【0056】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、およびブシュ突出端部121の内プレート110の外側面からの突出量Dbは、Dj<Dbを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、偏在した際にも、ブシュ120の端面と外プレート150の内側面とが互いに接触して、ブシュ軸支用環状膨出部151の膨出面151aと内プレート110の外側面とが接触することを完全に阻止できる。

【0057】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、ブシュ突出端部121の内プレート110の外側面からの突出量Db、外プレート150の内側面の相互間隔Do、および内プレート110の外側面の相互間隔Dioは、Do−Dj<Dio+2Db<Doを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、片寄りを生じた際にも、ブシュ突出端部121がブシュ軸支用環状膨出部151から外れることはなく、また、潤滑油が外部に漏出することもないので、連結ピン140の外周面とブシュ120の内周面の摺接摩耗を長期に亘って低減でき、チェーンの摩耗伸びを更に一段と防止することができる。

【0058】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wji、ブシュ120の内径Wbi、ブシュ120の外径Wboおよび連結ピン140の外径Wpは、Wji−Wbo>Wbi−Wpを満足するようにそれぞれ形成されている。

したがって、チェーン進行方向に引張力を受けるチェーン稼動時、すなわち、内リンクが外リンクに対してチェーン進行方向に偏在した際に、ブシュ120の内周面と連結ピン140の外周面とが接触しても、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面とが互いに接触することを完全に阻止するので、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面との摺動接触に起因する金属摩耗粉が連結ピン140とブシュ120との間に侵入し、このような金属摩耗粉が研摩剤となって連結ピン140とブシュ120との間で生じがちな異常な摩耗損傷を防止することができ、チェーンの摩耗伸びを大幅に防止することができる。

【0059】

ローラ軸支用環状膨出部111の膨出面111aの外径Wtoは、ローラ軸支用環状膨出部111の凹陥面111bの外径Wzoより大きく設定されている。

したがって、内プレート110の段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの外径Wtoよりも小径で凹陥面111bの外径Wzoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレート110の段差部分の強度を向上できる。

【0060】

ローラ軸支用環状膨出部111の膨出面111aの内径Wtiは、ローラ軸支用環状膨出部111の凹陥面111bの内径Wziより小さく設定されている。

したがって、内プレート110に形成された段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの内径Wtiよりも大径で凹陥面111bの内径Wziよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレート110の段差部分の強度を向上できる。

【0061】

ローラ軸支用環状膨出部111の内プレート110の内側面からの膨出量Dt、ローラ130のチェーン幅方向の長さDr、および内プレート110の内側面の相互間隔Diiは、Dii−Dt<Dr<Diiを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時にローラ130が内プレート110に対してチェーン幅方向に片寄った際にも、ローラ130の両端がローラ軸支用環状膨出部111から外れることを阻止して潤滑油の外部漏出を防止するので、ブシュ120の外周面とローラ130の内周面の摺接摩耗や焼付きを抑制できる。

【0062】

ローラ軸支用環状膨出部111の膨出面111aの内径Wti、ローラ130の外径Wro、ローラ130の内径Wri、およびブシュ120の外径Wboは、Wti−Wro>Wri−Wboを満足するようにそれぞれ形成されている。

したがって、ローラ130がブシュ120に対してチェーン進行方向に片寄った際に、ローラ130の内周面とブシュ120の外周面とが接触して、ローラ130の外周面とローラ軸支用環状膨出部111の内周面とが互いに接触することを完全に阻止するので、ローラ130の外周面とローラ軸支用環状膨出部111の内周面との摺動接触に起因する摩耗粉がローラ130の内周面とブシュ120の外周面との間に侵入して、このような摩耗粉が研摩剤となってローラ130の内周面とブシュ120の外周面との間で生じがちな異常な摩耗損傷を防止できるなど、その効果は甚大である。

【0063】

つぎに、本発明の第2実施例である無給油チェーン200について、図6に基づいて以下に説明する。

ここで、本発明の第2実施例である無給油チェーン200におけるブシュ220以外の構成は、前述した第1実施例の無給油チェーン100と全く同じであるため、第1実施例の無給油チェーン100に関する明細書、および、図1乃至図5に示す100番台の符号を200番台の符号に読み替えることによって、ブシュ220以外の構成についてはその説明を省略する。

【0064】

そこで、本実施例の無給油チェーン200が最も特徴とするブシュ220の具体的な形態について詳しく説明する。

すなわち、図6に示すように、第2実施例の無給油チェーン200におけるブシュ220のチェーン幅方向中央には、ブシュ220の内周面と連結ピン(図示しない)の外周面との間およびローラ(図示しない)の内周面とブシュ220の外周面との間に連通して潤滑油を供給する油リザーバー部222が形成されている。

【0065】

このようにして得られた本実施例の無給油チェーン200は、ブシュ220の内周面と連結ピンの外周面との間およびローラの内周面とブシュ220の外周面との間に連通して潤滑油を供給する油リザーバー部222が、ブシュ220のチェーン幅方向中央に形成されている。

したがって、より多くの潤滑油を封入して連結ピンとブシュ220との間に潤滑油を継続的に供給するので、連結ピンの外周面とブシュ220の内周面の摺接摩耗を長期に亘って低減してチェーンの摩耗伸びをより一層防止でき、同様に、ローラの内周面とブシュ220の外周面との間にも潤滑油を継続的に供給するので、ローラの内周面とブシュ220の外周面の摺接摩耗を長期に亘って低減でき、ローラとブシュ220との間で発生する摺動音や焼付きを防止できるとともに、スプロケットとの噛み合い時にローラが円滑に転動しながら噛み合ってチェーンの摩耗を防止できるなど、その効果は甚大である。

【0066】

つぎに、本発明の第3実施例である無給油チェーン300について、図7に基づいて以下に説明する。

ここで、本発明の第3実施例である無給油チェーン300におけるブシュ320以外の構成は、前述した第1実施例の無給油チェーン100と全く同じであるため、第1実施例の無給油チェーン100に関する明細書、および、図1乃至図5に示す100番台の符号を300番台の符号に読み替えることによって、ブシュ320以外の構成についてはその説明を省略する。

【0067】

そこで、本実施例の無給油チェーン300が最も特徴とするブシュ320の具体的な形態について詳しく説明する。

すなわち、第3実施例の無給油チェーン300におけるブシュ320は、図7に示すように、焼結含油金属材料、すなわち、その内部に無数の気孔323を有するように金属粉末を圧縮成形して融解点以下の温度で焼結することで得られた多孔質材に潤滑油を含浸させた金属材料から成形されており、そのため、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュ320の内部に形成された無数の気孔323に含浸された潤滑油がローラ(図示しない)の内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピン(図示しない)の外周面との間に徐々に滲み出すようになっている。

なお、この焼結含油金属材料は、鉄、銅、ニッケル、クロムモリブデン鋼などを配合してなる混合金属粉末を圧縮形成するとともに6.0g/cm3〜7.0g/cm3の焼結密度で焼結することで成形されており、そのため、ブシュ320は、チェーン張力に起因する剪断力および衝撃力を受けるための強靱性能と、多くの潤滑油を含浸させて長期に亘ってローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に潤滑油を供給する含油性能および徐放性能の両方をバランス良く兼ね備えて充分に発揮するようになっている。

また、本実施例の無給油チェーン300では、潤滑油としてポリαオレフィンやポリオールエステルなどの合成系炭化水素を基油とする合成油を採用しており、優れた粘性、潤滑性、耐劣化性を発揮して、ブシュ320の内部に形成された気孔323に目詰まりを生じさせることなくブシュ320の気孔323から長期に亘って安定してローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に滲み出て摺接摩耗を抑制するようになっている。

【0068】

このようにして得られた本実施例の無給油チェーン300は、ブシュ320が潤滑油を含浸させた焼結含油金属材料から成形されている。

したがって、ローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に潤滑油が充分に供給されてない状態となっても、ブシュ320が優れた潤滑油の徐放性を発揮して、すなわち、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュ320の内部に形成された無数の気孔323に含浸された潤滑油がローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に徐々に滲み出すので、ローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間の摺接摩耗を低減でき、また、焼結含油金属材料からなるブシュ320は何らの加工を施していない通常のブシュと同形状を呈しており、通常のブシュと同様に取り扱うことができるので、チェーン切り継ぎなどの分解組み付け作業を簡便に達成できるなど、その効果は甚大である。

【図面の簡単な説明】

【0069】

【図1】本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図。

【図2】図1に示す無給油チェーンの連結状態を示す斜視図。

【図3】図1に示す無給油チェーンの一部を示す断面図。

【図4】図1に示す無給油チェーンにおけるブシュ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図。

【図5】図1に示す無給油チェーンにおけるローラ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図。

【図6】本発明の第2実施例である無給油チェーンに組み込まれるブシュを示す斜視図。

【図7】本発明の第3実施例である無給油チェーンに組み込まれるブシュを一部拡大視した斜視図。

【符号の説明】

【0070】

100、200、300 ・・・ 無給油チェーン

110 ・・・ 内プレート

111 ・・・ ローラ軸支用環状膨出部

111a ・・・ 膨出面

111b ・・・ 凹陥面

120、220、320 ・・・ ブシュ

121 ・・・ ブシュ突出端部

130 ・・・ ローラ

140 ・・・ 連結ピン

150 ・・・ 外プレート

151 ・・・ ブシュ軸支用環状膨出部

151a ・・・ 膨出面

151b ・・・ 凹陥面

222 ・・・ 油リザーバー部

323 ・・・ 気孔

L1、L2 ・・・ 油溜り用ラビリンス構造

【技術分野】

【0001】

本発明は、搬送用コンベヤチェーン、伝動用ローラチェーンなどに用いる無給油チェーンに係るものであって、特に、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンに関する。

【背景技術】

【0002】

従来、2個の外リンクプレートの両端部をピンにて連結した外リンクと、2個の内リンクプレートをブシュにて連結した内リンクとを前記ピンをブシュに遊嵌することにより交互に連結し、かつ前記ピンとブシュとの間に注入された潤滑油を封止するシール手段を備えてなるシールチェーンが知られている。そして、このようなシールチェーンのシール手段は、少なくとも前記ブシュの軸方向端面に接触するように配置されるリング部材と、該リング部材とそれに対向する外リンクプレートとの間に圧接される弾性シールリングとを備えている(例えば、特許文献1参照。)。

【0003】

他方、一対の外リンクプレートの両端部をピンで連結した外リンクと、一対の内リンクプレートの両端部をブシュで連結するとともにブシュにローラを被嵌した内リンクとをブシュにピンを嵌挿することにより交互に連結し、前記ブシュとローラとの間に封入される潤滑油をシールするシール手段を備えてなるシールチェーンが知られている。そして、このようなシールチェーンのシール手段は、前記内リンクプレートの内側面にブシュを囲むように形成された凹部と、前記ローラの両端部に遊嵌されたリング状のシールプレートと、前記凹部とシールプレートとの間に配置された弾性体からなるシールリングとを備えている(例えば、特許文献2参照。)。

【特許文献1】特開2004−256262号公報(第4欄、図3)

【特許文献2】特開2005−282813号公報(第7頁、図4)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1のような従来のシールチェーンでは、ブシュと外リンクプレートとの間を密封してピンとブシュとの間に注入された潤滑油のシール効果を持続するものの、リング部材と弾性シールリングとをブシュと外リンクプレートとの間に押圧状態で配置するため、チェーンの組立性が悪くなるとともに、このような押圧状態の押圧力によって、外リンクプレートと内リンクプレートとの間の相対的な屈曲抵抗、すなわち、チェーン自体の屈曲抵抗が大きくなるという問題があった。

【0005】

また、リング部材と弾性シールリングが外リンクプレートなどに対して摺接摩耗することによって生じるシール効果の低下を防止するために、リング部材および弾性シールリングと接触する外リンクプレートの内側面とブシュの端面の表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0006】

そして、シール手段としてのリング部材と弾性シールリングとを基本的なチェーン構成部品であるブシュと外リンクプレートとの間に設けているので、チェーンの部品点数、組立工数が多くなり、チェーンの組立性が悪くなるという問題があった。

【0007】

他方、特許文献2のような従来のシールチェーンでは、ローラと内リンクプレートとの間を密封してローラとブシュとの間に注入された潤滑油のシール効果を持続するものの、シールリングとシールプレートとを内リンクプレートの内側面に形成された凹部とローラとの間に押圧状態で配置するため、チェーンの組立性が悪くなるとともに、このような押圧状態の押圧力によって、ローラと内リンクプレートとの間の相対的な回転抵抗が大きくなり、チェーン稼動時にローラが円滑に転動しなくなるという問題があった。

【0008】

また、リング部材と弾性シールリングが内リンクプレートやローラなどに対して摺接摩耗することによって生じるシール効果の低下を防止するために、シールリングおよびシールプレートと接触する内リンクプレートの内側面とローラの端面の表面粗さを小さくする表面仕上げ加工を施す必要があり、その表面仕上げ加工の加工負担が増加するという問題があった。

【0009】

そして、シール手段としてのシールリングとシールプレートとを基本的なチェーン構成部品である内リンクプレートの内側面に形成された凹部とローラとの間に設けているので、チェーンの部品点数、組立工数が多くなり、チェーンの組立性が悪くなるという問題があった。

【0010】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、プレート強度の低下とチェーン部品点数の増加を回避しつつチェーン製造負担を大幅に軽減するとともに、チェーン稼動時における連結ピンとブシュとの間およびローラとブシュとの間に封入された潤滑油の外部漏出と外部塵埃の侵入を防止する無給油チェーンを提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、前述した課題を解決したものである。

【0012】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記ブシュ軸支用環状膨出部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されているとともに、前記ローラ軸支用環状膨出部が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、前述した課題を解決したものである。

【0013】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記ブシュ軸支用環状膨出部の膨出面が、前記ブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有しているとともに、前記ローラ軸支用環状膨出部の膨出面が、前記ローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、前述した課題をさらに解決したものである。

【0014】

なお、本発明の無給油チェーンで言うところの「オフセット状態」とは、ブシュ軸支用環状膨出部およびローラ軸支用環状膨出部とそれ以外のプレート部分とがプレート厚み方向にずれて段差状を呈している状態を意味している。

【発明の効果】

【0015】

そこで、本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなることにより、外部からの無給油状態で長期に亘ってチェーン駆動できるばかりでなく、以下のような特有の効果を奏することができる。

【0016】

すなわち、請求項1に係る本発明の無給油チェーンによれば、内プレートの外側面から一部突出したブシュ突出端部が、外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、

このようなブシュ突出端部とブシュ軸支用環状膨出部と外プレートの内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造となって、チェーン稼動時の周回走行によって生じる遠心力などに起因したブシュと連結ピンとの間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、ブシュの内周面と連結ピンの外周面の摩耗損傷を低減してチェーンの摩耗伸びを長期に亘って防止できる。

【0017】

同様に、ローラの両端が、内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることにより、このようなローラの両端とローラ軸支用環状膨出部と内プレートの内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造となって、チェーン走行時の周回走行によって生じる遠心力などに起因したローラとブシュとの間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、チェーン走行時において搬送物を支持するとともに走行するチェーンを支持して摺動頻度が高く摩耗が進行し易いローラの内周面とブシュの外周面の摩耗損傷や焼付きを抑制できる。

【0018】

また、ブシュ軸支用環状膨出部が外プレートの外側面を凹陥させて内側面に膨出させたオフセット状態で形成されていることにより、ブシュ軸支用環状膨出部の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ブシュ軸支用環状膨出部を形成することによる外プレートの強度低下を抑制できる。

【0019】

同様に、ローラ軸支用環状膨出部が内プレートの外側面を凹陥させて内側面に膨出させたオフセット状態で形成されていることにより、ローラ軸支用環状膨出部の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ローラ軸支用環状膨出部を形成することによる内プレートの強度低下を抑制できる。

【0020】

また、内プレートの外側面と外プレートの内側面との間には、従来のシールチェーンのようなブシュと外リンクプレートとの間に押圧状態で配置したシール部材を別部品として設けていないので、チェーン稼動時に円滑に屈曲して周回走行するとともにチェーン部品点数の増加を回避できる。

【0021】

同様に、内プレートの内側面とローラの端面との間にも、従来のシールチェーンのような内リンクプレートの内側面とローラの端面との間に押圧状態で配置したシール部材を別部材として設けていないので、ローラの転動抵抗が小さくチェーン稼動時にローラが円滑に転動しながらスプロケットに噛み合うとともに、チェーンの部品点数が少なくチェーン切り継ぎなどの分解組み付け作業が容易である。

【0022】

また、従来のシールチェーンでは、シール部材の摺接摩耗を防止して潤滑油の密封性を維持するために、内リンクプレートの外側面と外リンクプレートの内側面または内リンクプレートの内側面とローラの端面に表面粗さを小さくする表面仕上げ加工を施す必要があったが、本発明の無給油チェーンでは、従来のような表面仕上げ加工を施す必要がなく、チェーンの製造負担を軽減できる。

【0023】

請求項2に係る本発明の無給油チェーンによれば、請求項1記載の無給油チェーンが奏する効果に加えて、ブシュ軸支用環状膨出部が外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、外プレートのプレス打ち抜き加工を行う際に、外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、外プレートの打ち抜き加工とブシュ軸支用環状膨出部の形成加工とを同時に行うことができるので、外プレートの打ち抜き加工とは別途にブシュ軸支用環状膨出部を形成する研削やミーリングなどの機械加工を外プレートに施す必要がなく、チェーンの製造負担を軽減できる。

【0024】

同様に、ローラ軸支用環状膨出部が内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることにより、内プレートのプレス打ち抜き加工を行う際に、内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、内プレートの打ち抜き加工とローラ軸支用環状膨出部の形成加工とを同時に行うことができるので、内プレートの打ち抜き加工とは別途にローラ軸支用環状膨出部を形成する研削やミーリングなどの機械加工を内プレートに施す必要がなく、チェーンの製造負担を軽減できる。

【0025】

請求項3に係る本発明の無給油チェーンによれば、請求項1または請求項2記載の無給油チェーンが奏する効果に加えて、ブシュ軸支用環状膨出部の膨出面がブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、外プレートに形成された段差部分、すなわち、ピン孔を中心として凹陥面の外径よりも大径で膨出面の外径よりも小径なプレート部分の断面係数、および、ピン孔を中心として膨出面の内径よりも大径で凹陥面の内径よりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりもそれぞれ大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレートの段差部分の強度を向上できる。

【0026】

同様に、ローラ軸支用環状膨出部の膨出面がローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることにより、内プレートに形成された段差部分、すなわち、ブシュ圧入孔を中心として凹陥面の外径よりも大径で膨出面の外径よりも小径なプレート部分の断面係数、および、ブシュ圧入孔を中心として膨出面の内径よりも大径で凹陥面の内径よりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりもそれぞれ大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレートの段差部分の強度を向上できる。

【発明を実施するための最良の形態】

【0027】

本発明は、左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されて、プレート強度の低下とチェーン部品点数の増加を回避しつつチェーン製造負担を大幅に軽減するとともに、チェーン稼動時における連結ピンとブシュとの間およびローラとブシュとの間に封入された潤滑油の外部漏出と外部塵埃の侵入を防止するものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0028】

例えば、本発明の無給油チェーンに組み込まれるブシュの具体的な態様については、何らの加工を施していない通常のブシュ、ブシュの内周面と連結ピンの外周面との間およびローラの内周面とブシュの外周面との間に連通して潤滑油を供給する油リザーバー部をチェーン幅方向中央に備えたブシュ、その内部に無数の気孔を有するように金属粉末を圧縮成形して融解点以下の温度で焼結することで得られた多孔質材に潤滑油を含浸させた焼結含油金属材料から成形されたブシュなどのいずれであっても構わないが、油リザーバー部を備えたブシュを採用した場合には、より多くの潤滑油を封入してローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間に潤滑油を継続的に供給するので、ローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間の摺接摩耗を長期に亘って低減でき、また、焼結含油金属材料からなるブシュを採用した場合には、ブシュが優れた潤滑油の徐放性を発揮して、すなわち、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュの内部に形成された無数の気孔に含浸された潤滑油がローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間に徐々に滲み出すので、ローラの内周面とブシュの外周面との間および連結ピンの外周面とブシュの内周面との間の摺接摩耗を低減できる。

なお、焼結含油金属材料からなるブシュに前述した油リザーバー部を形成しても何ら構わない。

そして、前述した焼結含油金属材料の具体的な態様については、強靱性および潤滑油の徐放性を発揮するものであれば、焼結密度や原料となる金属粉末の具体的な種類や組み合わせは如何なるものであっても良く、特に、焼結含油金属材料が、鉄、銅、ニッケル、クロムモリブデン鋼などを配合してなる混合金属粉末を圧縮形成するとともに6.0g/cm3〜7.0g/cm3の焼結密度で焼結することで成形されている場合には、強靱性能および潤滑油の徐放性能の両方をバランス良く兼ね備えて充分に発揮できる。

【0029】

また、ブシュ軸支用環状膨出部の膨出面と内プレートの外側面とが相互に近接対向するラビリンス構造形成粗面、いわゆる、ラビリンス構造を形成し得る粗面を備えている場合には、ブシュ軸支用環状膨出部の膨出面と内プレートの外側面との間には油溜り用ラビリンス構造が形成されているので、連結ピンとブシュとの間に注入された潤滑油のシール効果をより一層向上させることができ、ブシュと連結ピンとの間に注入された潤滑油が外部に漏れ出すことを防止できるとともに外部から塵埃が侵入することを防止できる。

【0030】

また、本発明の無給油チェーンに組み込まれるローラの具体的材料については、耐摩耗性、耐衝撃性を備えたものであれば、工具鋼、ステンレス鋼、ゴム、エンプラと称するエンジニアリングプラスチックなどのいずれであっても良く、特に、工具鋼を採用した場合には、ブシュや内プレートなどとの摺動接触に起因した摩耗損傷を防止できるので、より好ましい。

【実施例】

【0031】

以下、本発明の第1実施例である無給油チェーン100を図面に基づいて説明する。

ここで、図1は、本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図であり、図2は、図1に示す無給油チェーンの連結状態を示す斜視図であり、図3は、図1に示す無給油チェーンの一部を示す断面図であり、図4は、図1に示す無給油チェーンにおけるブシュ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図であり、図5は、図1に示す無給油チェーンにおけるローラ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図である。

【0032】

まず、本発明の第1実施例である無給油チェーン100は、図1および図3に示すように、左右一対で離間配置された内プレート110と、内プレート110のブシュ圧入孔に圧入嵌合された前後一対のブシュ120と、ブシュ120に回転自在に外嵌された前後一対のローラ130と、ブシュ120の内部に回転自在に挿通された前後一対の連結ピン140と、連結ピン140の両端をピン孔に圧入嵌合して内プレート110をチェーン長手方向に連結する左右一対で離間配置された外プレート150とを備えている。

そして、ブシュ120の内周面と連結ピン140の外周面との間およびローラ130の内周面とブシュ120の外周面との間に潤滑油が封入されている。

【0033】

そこで、本実施例の無給油チェーン100が最も特徴とする内プレート110、ブシュ120、および外プレート150の具体的な形態について図2乃至図5により詳しく説明する。

まず、図2および図3に示すように、外プレート150には、外側面を凹陥させて、すなわち、凹ませて陥らせたオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151がプレス加工により形成されており、このブシュ軸支用環状膨出部151に内プレート110の外側面から一部突出したブシュ突出端部121がそれぞれ囲繞支持されている。

【0034】

また、図2および図3に示すように、内プレート110には、外側面を凹陥させて、すなわち、凹ませて陥らせたオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111がプレス加工により形成されており、このローラ軸支用環状膨出部111にローラ130の両端がそれぞれ囲繞支持されている。

なお、本発明の無給油チェーン100で言うところの「オフセット状態」とは、ブシュ軸支用環状膨出部151およびローラ軸支用環状膨出部111とそれ以外のプレート部分とがずれて段差状を呈している状態を意味している。

【0035】

つぎに、ブシュ軸支用環状膨出部151に着目した各チェーン部材の寸法関係について、図4に基づいて以下に説明する。

まず、ブシュ軸支用環状膨出部151の膨出面151aの外径Wjoは、図4に示すように、ブシュ軸支用環状膨出部151の凹陥面151bの外径Wxoより大きく設定されており、外プレート150の段差部分、すなわち、ピン孔を中心として膨出面151aの外径Wjoよりも小径で凹陥面151bの外径Wxoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0036】

また、ブシュ軸支用環状膨出部151の膨出面151aの内径Wjiは、図4に示すように、ブシュ軸支用環状膨出部151の凹陥面151bの内径Wxiより小さく設定されており、外プレート150に形成された段差部分、すなわち、ピン孔を中心として膨出面151aの内径Wjiよりも大径で凹陥面151bの内径Wxiよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0037】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Djおよびブシュ突出端部121の内プレート110の外側面からの突出量Dbが、図4に示すように、Dj<Dbを満足するようにそれぞれ形成されており、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、偏在した際にも、ブシュ120の端面と外プレート150の内側面とが互いに接触して、ブシュ軸支用環状膨出部151の膨出面151aと内プレート110の外側面とが接触することを完全に阻止するようになっている。

【0038】

なお、本発明の無給油チェーン100で言うところの「外リンク」とは、前後一対の連結ピン140の両端部を左右一対の外プレート150のピン圧入孔に圧入嵌合してなるチェーンユニットを意味している。

また、本発明の無給油チェーン100で言うところの「内リンク」とは、前後一対のローラ130を外嵌した前後一対のブシュ120の両端部を左右一対の内プレート110のブシュ圧入孔に圧入嵌合してなるチェーンユニットを意味している。

【0039】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、ブシュ突出端部121の内プレート110の外側面からの突出量Db、外プレート150の内側面の相互間隔Do、および内プレート110の外側面の相互間隔Dioが、図4に示すように、Do−Dj<Dio+2Db<Doを満足するようにそれぞれ形成されていることにより、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、片寄りを生じた際にも、ブシュ突出端部121がブシュ軸支用環状膨出部151から外れることを阻止するようになっている。

【0040】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wji、ブシュ120の内径Wbi、ブシュ120の外径Wbo、および連結ピン140の外径Wpが、図4に示すように、Wji−Wbo>Wbi−Wpを満足するようにそれぞれ形成されており、チェーン進行方向に引張力を受けるチェーン稼動時、すなわち、内リンクが外リンクに対してチェーン進行方向に偏在した際に、ブシュ120の内周面と連結ピン140の外周面とが接触して、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面とが互いに接触することを完全に阻止するようになっている。

【0041】

つぎに、ローラ軸支用環状膨出部111に着目した各チェーン部材の寸法関係について、図5に基づいて以下に説明する。

まず、ローラ軸支用環状膨出部111の膨出面111aの外径Wtoは、図5に示すように、ローラ軸支用環状膨出部111の凹陥面111bの外径Wzoより大きく設定されており、内プレート110の段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの外径Wtoよりも小径で凹陥面111bの外径Wzoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0042】

また、ローラ軸支用環状膨出部111の膨出面111aの内径Wtiは、図5に示すように、ローラ軸支用環状膨出部111の凹陥面111bの内径Wziより小さく設定されており、内プレート110に形成された段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの内径Wtiよりも大径で凹陥面111bの内径Wziよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるようになっている。

【0043】

ローラ軸支用環状膨出部111の内プレート110の内側面からの膨出量Dt、ローラ130のチェーン幅方向の長さDr、および内プレート110の内側面の相互間隔Diiは、図5に示すように、Dii−Dt<Dr<Diiを満足するようにそれぞれ形成されており、チェーン稼動時にローラ130が内プレート110に対してチェーン幅方向に片寄った際にも、ローラ130の両端がローラ軸支用環状膨出部111から外れることを阻止するようになっている。

【0044】

ローラ軸支用環状膨出部111の膨出面111aの内径Wti、ローラ130の外径Wro、ローラ130の内径Wri、およびブシュ120の外径Wboは、図5に示すように、Wti−Wro>Wri−Wboを満足するようにそれぞれ形成されており、ローラ130がブシュ120に対してチェーン進行方向に片寄った際に、ローラ130の内周面とブシュ120の外周面とが接触して、ローラ130の外周面とローラ軸支用環状膨出部111の内周面とが互いに接触することを阻止するようになっている。

【0045】

このようにして得られた本実施例の無給油チェーン100は、内プレート110の外側面から一部突出したブシュ突出端部121が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部151によりそれぞれ囲繞支持されている。

したがって、このようなブシュ突出端部121とブシュ軸支用環状膨出部151と外プレート150の内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造L1となって、チェーン稼動時の周回走行によって生じる遠心力などに起因したブシュ120と連結ピン140との間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、ブシュ120の内周面と連結ピン140の外周面の摩耗損傷を低減してチェーンの摩耗伸びを長期に亘って防止できる。

【0046】

同様に、ローラ130の両端が内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部111によりそれぞれ囲繞支持されている。

したがって、このようなローラ130の両端とローラ軸支用環状膨出部111と内プレート110の内側面との間に生じた潤滑油の漏出径路が複雑に屈曲して油溜り機能を発揮する油溜り用ラビリンス構造L2となって、チェーン走行時の周回走行によって生じる遠心力などに起因したローラ130とブシュ120との間に封入された潤滑油の漏出を抑制するとともに外部塵埃の侵入を抑制するので、チェーン走行時において搬送物を支持するとともに走行するチェーンを支持して摺動頻度が高く摩耗が進行し易いローラ130の内周面とブシュ120の外周面の摩耗損傷や焼付きを抑制できる。

【0047】

また、ブシュ軸支用環状膨出部151が、外プレート150の外側面を凹陥させて内側面に膨出させたオフセット状態で形成されている。

したがって、ブシュ軸支用環状膨出部151の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ブシュ軸支用環状膨出部151を形成することによる外プレート150の強度低下を抑制できる。

【0048】

同様に、ローラ軸支用環状膨出部111が、内プレート110の外側面を凹陥させて内側面に膨出させたオフセット状態で形成されている。

したがって、ローラ軸支用環状膨出部111の断面係数とそれ以外のプレート部分の断面係数とが同程度となるので、ローラ軸支用環状膨出部111を形成することによる内プレート110の強度低下を抑制できる。

【0049】

また、内プレート110の外側面と外プレート150の内側面との間には、従来のシールチェーンのようなブシュと外リンクプレートとの間に押圧状態で配置したシール部材を別部品として設けていないので、チェーン稼動時に円滑に屈曲して周回走行するとともにチェーン部品点数の増加を回避できる。

【0050】

同様に、内プレート110の内側面とローラ130の端面との間にも、従来のシールチェーンのような内リンクプレートの内側面とローラの端面との間に押圧状態で配置したシール部材を別部材として設けていないので、ローラ130の転動抵抗が小さくチェーン稼動時にローラ130が円滑に転動しながらスプロケットに噛み合うとともに、チェーンの部品点数が少なくチェーン切り継ぎなどの分解組み付け作業が容易である。

【0051】

また、従来のシールチェーンでは、シール部材の摺接摩耗を防止して潤滑油の密封性を維持するために、内リンクプレートの外側面と外リンクプレートの内側面または内リンクプレートの内側面とローラの端面に表面粗さを小さくする表面仕上げ加工を施す必要があったが、本発明の無給油チェーン100では、従来のような表面仕上げ加工を施す必要がなく、チェーンの製造負担を軽減できる。

【0052】

ブシュ軸支用環状膨出部151が、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されている。

したがって、外プレート150のプレス打ち抜き加工を行う際に、外プレート150の外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、外プレート150の打ち抜き加工とブシュ軸支用環状膨出部151の形成加工とを同時に行うことができるので、外プレート150の打ち抜き加工とは別途にブシュ軸支用環状膨出部151を形成する研削やミーリングなどの機械加工を外プレート150に施す必要がなく、チェーンの製造負担を軽減できる。

【0053】

同様に、ローラ軸支用環状膨出部111が、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されている。

したがって、内プレート110のプレス打ち抜き加工を行う際に、内プレート110の外側面を凹陥させてオフセット状態で内側面に膨出させる形状の金型を用いるだけで、内プレート110の打ち抜き加工とローラ軸支用環状膨出部111の形成加工とを同時に行うことができるので、内プレート110の打ち抜き加工とは別途にローラ軸支用環状膨出部111を形成する研削やミーリングなどの機械加工を内プレート110に施す必要がなく、チェーンの製造負担を軽減できる。

【0054】

ブシュ軸支用環状膨出部151の膨出面151aの外径Wjoは、ブシュ軸支用環状膨出部151の凹陥面151bの外径Wxoより大きく設定されている。

したがって、外プレート150の段差部分、すなわち、ピン孔を中心として膨出面151aの外径Wjoよりも小径で凹陥面151bの外径Wxoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレート150の段差部分の強度を向上できる。

【0055】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wjiは、ブシュ軸支用環状膨出部151の凹陥面151bの内径Wxiより小さく設定されている。

したがって、外プレート150に形成された段差部分、すなわち、ピン孔を中心として膨出面151aの内径Wjiよりも大径で凹陥面151bの内径Wxiよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな外プレート150の段差部分の強度を向上できる。

【0056】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、およびブシュ突出端部121の内プレート110の外側面からの突出量Dbは、Dj<Dbを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、偏在した際にも、ブシュ120の端面と外プレート150の内側面とが互いに接触して、ブシュ軸支用環状膨出部151の膨出面151aと内プレート110の外側面とが接触することを完全に阻止できる。

【0057】

ブシュ軸支用環状膨出部151の外プレート150の内側面からの膨出量Dj、ブシュ突出端部121の内プレート110の外側面からの突出量Db、外プレート150の内側面の相互間隔Do、および内プレート110の外側面の相互間隔Dioは、Do−Dj<Dio+2Db<Doを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時に内リンクが外リンクに対してチェーン幅方向にスキュー、揺動、若しくは、片寄りを生じた際にも、ブシュ突出端部121がブシュ軸支用環状膨出部151から外れることはなく、また、潤滑油が外部に漏出することもないので、連結ピン140の外周面とブシュ120の内周面の摺接摩耗を長期に亘って低減でき、チェーンの摩耗伸びを更に一段と防止することができる。

【0058】

ブシュ軸支用環状膨出部151の膨出面151aの内径Wji、ブシュ120の内径Wbi、ブシュ120の外径Wboおよび連結ピン140の外径Wpは、Wji−Wbo>Wbi−Wpを満足するようにそれぞれ形成されている。

したがって、チェーン進行方向に引張力を受けるチェーン稼動時、すなわち、内リンクが外リンクに対してチェーン進行方向に偏在した際に、ブシュ120の内周面と連結ピン140の外周面とが接触しても、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面とが互いに接触することを完全に阻止するので、ブシュ突出端部121の外周面とブシュ軸支用環状膨出部151の内周面との摺動接触に起因する金属摩耗粉が連結ピン140とブシュ120との間に侵入し、このような金属摩耗粉が研摩剤となって連結ピン140とブシュ120との間で生じがちな異常な摩耗損傷を防止することができ、チェーンの摩耗伸びを大幅に防止することができる。

【0059】

ローラ軸支用環状膨出部111の膨出面111aの外径Wtoは、ローラ軸支用環状膨出部111の凹陥面111bの外径Wzoより大きく設定されている。

したがって、内プレート110の段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの外径Wtoよりも小径で凹陥面111bの外径Wzoよりも大径なプレート部分の断面係数がそれ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレート110の段差部分の強度を向上できる。

【0060】

ローラ軸支用環状膨出部111の膨出面111aの内径Wtiは、ローラ軸支用環状膨出部111の凹陥面111bの内径Wziより小さく設定されている。

したがって、内プレート110に形成された段差部分、すなわち、ブシュ圧入孔を中心として膨出面111aの内径Wtiよりも大径で凹陥面111bの内径Wziよりも小径なプレート部分の断面係数が、それ以外のプレート部分の断面係数よりも大きくなるので、チェーン稼動時に疲労破壊を生じがちな内プレート110の段差部分の強度を向上できる。

【0061】

ローラ軸支用環状膨出部111の内プレート110の内側面からの膨出量Dt、ローラ130のチェーン幅方向の長さDr、および内プレート110の内側面の相互間隔Diiは、Dii−Dt<Dr<Diiを満足するようにそれぞれ形成されている。

したがって、チェーン稼動時にローラ130が内プレート110に対してチェーン幅方向に片寄った際にも、ローラ130の両端がローラ軸支用環状膨出部111から外れることを阻止して潤滑油の外部漏出を防止するので、ブシュ120の外周面とローラ130の内周面の摺接摩耗や焼付きを抑制できる。

【0062】

ローラ軸支用環状膨出部111の膨出面111aの内径Wti、ローラ130の外径Wro、ローラ130の内径Wri、およびブシュ120の外径Wboは、Wti−Wro>Wri−Wboを満足するようにそれぞれ形成されている。

したがって、ローラ130がブシュ120に対してチェーン進行方向に片寄った際に、ローラ130の内周面とブシュ120の外周面とが接触して、ローラ130の外周面とローラ軸支用環状膨出部111の内周面とが互いに接触することを完全に阻止するので、ローラ130の外周面とローラ軸支用環状膨出部111の内周面との摺動接触に起因する摩耗粉がローラ130の内周面とブシュ120の外周面との間に侵入して、このような摩耗粉が研摩剤となってローラ130の内周面とブシュ120の外周面との間で生じがちな異常な摩耗損傷を防止できるなど、その効果は甚大である。

【0063】

つぎに、本発明の第2実施例である無給油チェーン200について、図6に基づいて以下に説明する。

ここで、本発明の第2実施例である無給油チェーン200におけるブシュ220以外の構成は、前述した第1実施例の無給油チェーン100と全く同じであるため、第1実施例の無給油チェーン100に関する明細書、および、図1乃至図5に示す100番台の符号を200番台の符号に読み替えることによって、ブシュ220以外の構成についてはその説明を省略する。

【0064】

そこで、本実施例の無給油チェーン200が最も特徴とするブシュ220の具体的な形態について詳しく説明する。

すなわち、図6に示すように、第2実施例の無給油チェーン200におけるブシュ220のチェーン幅方向中央には、ブシュ220の内周面と連結ピン(図示しない)の外周面との間およびローラ(図示しない)の内周面とブシュ220の外周面との間に連通して潤滑油を供給する油リザーバー部222が形成されている。

【0065】

このようにして得られた本実施例の無給油チェーン200は、ブシュ220の内周面と連結ピンの外周面との間およびローラの内周面とブシュ220の外周面との間に連通して潤滑油を供給する油リザーバー部222が、ブシュ220のチェーン幅方向中央に形成されている。

したがって、より多くの潤滑油を封入して連結ピンとブシュ220との間に潤滑油を継続的に供給するので、連結ピンの外周面とブシュ220の内周面の摺接摩耗を長期に亘って低減してチェーンの摩耗伸びをより一層防止でき、同様に、ローラの内周面とブシュ220の外周面との間にも潤滑油を継続的に供給するので、ローラの内周面とブシュ220の外周面の摺接摩耗を長期に亘って低減でき、ローラとブシュ220との間で発生する摺動音や焼付きを防止できるとともに、スプロケットとの噛み合い時にローラが円滑に転動しながら噛み合ってチェーンの摩耗を防止できるなど、その効果は甚大である。

【0066】

つぎに、本発明の第3実施例である無給油チェーン300について、図7に基づいて以下に説明する。

ここで、本発明の第3実施例である無給油チェーン300におけるブシュ320以外の構成は、前述した第1実施例の無給油チェーン100と全く同じであるため、第1実施例の無給油チェーン100に関する明細書、および、図1乃至図5に示す100番台の符号を300番台の符号に読み替えることによって、ブシュ320以外の構成についてはその説明を省略する。

【0067】

そこで、本実施例の無給油チェーン300が最も特徴とするブシュ320の具体的な形態について詳しく説明する。

すなわち、第3実施例の無給油チェーン300におけるブシュ320は、図7に示すように、焼結含油金属材料、すなわち、その内部に無数の気孔323を有するように金属粉末を圧縮成形して融解点以下の温度で焼結することで得られた多孔質材に潤滑油を含浸させた金属材料から成形されており、そのため、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュ320の内部に形成された無数の気孔323に含浸された潤滑油がローラ(図示しない)の内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピン(図示しない)の外周面との間に徐々に滲み出すようになっている。

なお、この焼結含油金属材料は、鉄、銅、ニッケル、クロムモリブデン鋼などを配合してなる混合金属粉末を圧縮形成するとともに6.0g/cm3〜7.0g/cm3の焼結密度で焼結することで成形されており、そのため、ブシュ320は、チェーン張力に起因する剪断力および衝撃力を受けるための強靱性能と、多くの潤滑油を含浸させて長期に亘ってローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に潤滑油を供給する含油性能および徐放性能の両方をバランス良く兼ね備えて充分に発揮するようになっている。

また、本実施例の無給油チェーン300では、潤滑油としてポリαオレフィンやポリオールエステルなどの合成系炭化水素を基油とする合成油を採用しており、優れた粘性、潤滑性、耐劣化性を発揮して、ブシュ320の内部に形成された気孔323に目詰まりを生じさせることなくブシュ320の気孔323から長期に亘って安定してローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に滲み出て摺接摩耗を抑制するようになっている。

【0068】

このようにして得られた本実施例の無給油チェーン300は、ブシュ320が潤滑油を含浸させた焼結含油金属材料から成形されている。

したがって、ローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に潤滑油が充分に供給されてない状態となっても、ブシュ320が優れた潤滑油の徐放性を発揮して、すなわち、チェーン稼動時の周回走行によって生じる遠心力などに起因してブシュ320の内部に形成された無数の気孔323に含浸された潤滑油がローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間に徐々に滲み出すので、ローラの内周面とブシュ320の外周面との間およびブシュ320の内周面と連結ピンの外周面との間の摺接摩耗を低減でき、また、焼結含油金属材料からなるブシュ320は何らの加工を施していない通常のブシュと同形状を呈しており、通常のブシュと同様に取り扱うことができるので、チェーン切り継ぎなどの分解組み付け作業を簡便に達成できるなど、その効果は甚大である。

【図面の簡単な説明】

【0069】

【図1】本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図。

【図2】図1に示す無給油チェーンの連結状態を示す斜視図。

【図3】図1に示す無給油チェーンの一部を示す断面図。

【図4】図1に示す無給油チェーンにおけるブシュ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図。

【図5】図1に示す無給油チェーンにおけるローラ軸支用環状膨出部に着目した各チェーン部材の寸法関係を示す説明図。

【図6】本発明の第2実施例である無給油チェーンに組み込まれるブシュを示す斜視図。

【図7】本発明の第3実施例である無給油チェーンに組み込まれるブシュを一部拡大視した斜視図。

【符号の説明】

【0070】

100、200、300 ・・・ 無給油チェーン

110 ・・・ 内プレート

111 ・・・ ローラ軸支用環状膨出部

111a ・・・ 膨出面

111b ・・・ 凹陥面

120、220、320 ・・・ ブシュ

121 ・・・ ブシュ突出端部

130 ・・・ ローラ

140 ・・・ 連結ピン

150 ・・・ 外プレート

151 ・・・ ブシュ軸支用環状膨出部

151a ・・・ 膨出面

151b ・・・ 凹陥面

222 ・・・ 油リザーバー部

323 ・・・ 気孔

L1、L2 ・・・ 油溜り用ラビリンス構造

【特許請求の範囲】

【請求項1】

左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、

前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、

前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることを特徴とする無給油チェーン。

【請求項2】

前記ブシュ軸支用環状膨出部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されているとともに、

前記ローラ軸支用環状膨出部が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることを特徴とする請求項1記載の無給油チェーン。

【請求項3】

前記ブシュ軸支用環状膨出部の膨出面が、前記ブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有しているとともに、

前記ローラ軸支用環状膨出部の膨出面が、前記ローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることを特徴とする請求項1または請求項2記載の無給油チェーン。

【請求項1】

左右一対で離間配置された内プレートと該内プレートのブシュ圧入孔に圧入嵌合された前後一対のブシュと該ブシュに対して回転自在に外嵌された前後一対のローラと前記ブシュ内に対して回転自在に挿通された前後一対の連結ピンと該連結ピンの両端にピン孔を圧入嵌合させて内プレートをチェーン長手方向に連結する左右一対の外プレートとを備え、前記ブシュの内周面と連結ピンの外周面との間および前記ローラの内周面とブシュの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、

前記内プレートの外側面から一部突出したブシュ突出端部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたブシュ軸支用環状膨出部によりそれぞれ囲繞支持されているとともに、

前記ローラの両端が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させたローラ軸支用環状膨出部によりそれぞれ囲繞支持されていることを特徴とする無給油チェーン。

【請求項2】

前記ブシュ軸支用環状膨出部が、前記外プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されているとともに、

前記ローラ軸支用環状膨出部が、前記内プレートの外側面を凹陥させてオフセット状態で内側面に膨出させるプレス加工により形成されていることを特徴とする請求項1記載の無給油チェーン。

【請求項3】

前記ブシュ軸支用環状膨出部の膨出面が、前記ブシュ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有しているとともに、

前記ローラ軸支用環状膨出部の膨出面が、前記ローラ軸支用環状膨出部の凹陥面よりも大きな外径と小さな内径とを有していることを特徴とする請求項1または請求項2記載の無給油チェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−47281(P2009−47281A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−216130(P2007−216130)

【出願日】平成19年8月22日(2007.8.22)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月22日(2007.8.22)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

[ Back to top ]