無給油チェーン

【課題】チェーンの幅寸法を小さくしつつ潤滑油の漏出を効果的に防止し、長期に亘って無給油状体で稼働することができるとともに、潤滑油の供給が容易な無給油チェーンを提供すること。

【解決手段】ブシュ120のブシュ端面122が左右一対の内リンクプレート110の内リンクプレート外側面112と同一平面を構成するようにブシュ圧入孔に嵌合され、ブシュ120の両端部の内周側に一対のスペーサスリーブ130が嵌着されるとともに、スペーサスリーブ130の内側面131とブシュ120内を貫通する連結ピン170の連結ピン外周面171との間にラビリンス状のシール機構が形成されているシールチェーン100。

【解決手段】ブシュ120のブシュ端面122が左右一対の内リンクプレート110の内リンクプレート外側面112と同一平面を構成するようにブシュ圧入孔に嵌合され、ブシュ120の両端部の内周側に一対のスペーサスリーブ130が嵌着されるとともに、スペーサスリーブ130の内側面131とブシュ120内を貫通する連結ピン170の連結ピン外周面171との間にラビリンス状のシール機構が形成されているシールチェーン100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝動用ローラチェーン、搬送コンベヤチェーンなどに用いる無給油チェーンに関する技術であって、特に、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンに関するものである。

【背景技術】

【0002】

従来、2個の外リンクプレートの両端部をピンにて連結した外リンクと、2個の内リンクプレートをブシュにて連結した内リンクとを前記ピンをブシュに遊嵌することにより交互に連結し、かつ前記ピンとブシュとの間に形成された潤滑油貯留部を備えてなる無給油チェーンが知られている。

このような無給油チェーンでは、通常、外リンクプレートの内側面と内リンクプレートの外側面との間にブシュ端面を囲繞するように、例えば、Oリングのようなシール手段が設置されていて、潤滑油貯留部に貯留された潤滑油を封止するようになっている(例えば特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−309468号公報(全文、図1乃至図3)

【特許文献2】特開2008−169877号公報(全文、全図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の無給油チェーンでは、内リンクプレートと外リンクプレートとの間を密封して連結ピンとブシュとの間に貯留された潤滑油を長期に亘り保持するよう、Oリング様のシール手段が内リンクプレートと外リンクプレートとの間に押圧状態で配置されているため、チェーン稼働中に外リンクプレートと内リンクプレートとが相対移動すると過度な押圧力が作用してシール部材が損傷し易く、これを回避するため、ブシュの端部を内リンクプレートの外側面より外側に突出するようにしていた。

【0005】

このように、内リンクプレートと外リンクプレートとの間にシール手段、ブシュ端部などが存在する結果、内リンクの幅と比して外リンクの幅が大きくなり、チェーンの外幅が大きくなった結果、チェーンを組み込んだ装置全体の大きさが大きくなってしまったり、チェーンがチェーンを装着した周囲の部材と干渉して、異音を発生したり、外リンクプレートあるいは外側部材を損傷してしまう虞があるという問題があった。

また、このようなブシュの突出量を好適なものとするには種々の実験が必要であり、前述した周囲の部材との間隔等の調整を含め、チェーンの装着される装置毎に、ブシュ高さ、連結ピン高さ、内外リンクプレートの幅、厚さなどの諸条件を決定してゆくのは作業も繁雑で、手間もかかるという問題があった。

【0006】

さらに、前述した特許文献1に記載されたような、ブシュと連結ピンとの間にスリーブが嵌着されて潤滑剤貯留部を形成したタイプの無給油チェーンの場合、図9に示されるように、スペーサスリーブ530を介在させることにより貯留される潤滑油の量を増大するとともに、ブシュ520側端部と連結ピン570との間隔を小さくして潤滑油の漏出を緩慢とし、長期に亘り潤滑油を補給することなくチェーンを稼働させることができるが、スペーサスリーブ530が介在してブシュ520側端部における連結ピン外側面571とブシュ520の内側に設置したスペーサスリーブ内側面531との間隔が小さいため、潤滑油貯留部590への潤滑油の供給が困難となり、当初、および保守時における潤滑油の注入作業を円滑に遂行し難いという問題があった。

その上、外リンクプレート560とシール手段591との間、およびシール手段591と内リンクプレート510との間には、常時押圧力と摩擦力が作用しているので、外リンクプレート560と内リンクプレート510との間で相対的な屈曲抵抗、すなわち、チェーン自体の屈曲抵抗が大きくなったり、シール手段591の摩耗が生じたりするという問題があった。また、これらの部材が相互に摺動した結果摩擦熱が生じ、熱により潤滑油またはシール手段591の劣化を招くという問題があった。

【0007】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、チェーンの幅寸法を小さくしつつ潤滑油の漏出を効果的に防止し、長期に亘って無給油状体で稼働するとともに潤滑油の供給が容易な無給油チェーンを提供することである。

【課題を解決するための手段】

【0008】

請求項1に係る本発明は、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記ブシュの両端面が、前記左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、前記ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともに該スペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、前述した課題を解決したものである。

【0009】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記スペーサスリーブの対向面と前記ブシュの内周面と前記連結ピンの外周面とで潤滑油貯留部が形成されていることにより、前述した課題をさらに解決したものである。

【0010】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に前記潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることにより、前述した課題をさらに解決したものである。

【0011】

請求項4に係る本発明は、請求項1乃至請求項3のいずれかに記載の構成に加えて、前記スペーサスリーブが、前記左右一対の内リンクプレート外側面から突出して、前記ブシュ端部を覆うフランジ部を備えていることにより、前述した課題をさらに解決したものである。

【0012】

請求項5に係る本発明は、請求項1乃至請求項4のいずれかに記載の構成に加えて、前記スペーサスリーブの内周面に凹凸状の溝が刻設されていることにより、前述した課題をさらに解決したものである。

【0013】

請求項6に係る本発明は、請求項1乃至請求項4のいずれかに記載の構成に加えて、前記スペーサスリーブが、内径を異にする複数のリング状部材を連結ピン軸方向に積層して構成されていることにより、前述した課題をさらに解決したものである。

【0014】

請求項7に係る本発明は、請求項1乃至請求項6のいずれかに記載の構成に加えて、前記ブシュの外周にローラが回動自在に外嵌されていることにより、前述した課題をさらに解決したものである。

【発明の効果】

【0015】

本発明の無給油チェーンは、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなることにより、外部から潤滑油を補給することなしに長期に亘ってチェーンを稼働することができるばかりではなく、以下のような特有の効果を奏することができる。

【0016】

請求項1に係る本発明の無給油チェーンによれば、ブシュの両端面が前記左右一対の内リンクプレートの外側面と同一平面を構成するようにブシュ圧入孔に嵌合され、ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともにスペーサスリーブの内側面とブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、内リンクプレートと外リンクプレートとの間にOリングのようなシール手段が介在することがなくなり内リンクプレートと外リンクプレートとの間隔が狭まるため、チェーンの外幅が小さくなってチェーンとチェーン周辺部材とが干渉することがなくなってチェーンが異音を発生することもなく、チェーンも周辺部材も損傷することなくチェーンを安定して稼働させることができる。

また、チェーンの幅を小さくすることにより、本発明のような無給油チェーンを従前より小型の装置にまで適用できることとなり、無給油チェーンの適用対象となる装置を一層多様化することができる。

【0017】

また、内外リンクプレートの間に常に押圧状態にあるようなシール部材を不要としたことにより、内外リンクプレートとシール手段との間に押圧力や摩擦力が生じないため、チェーンの屈曲抵抗を大幅に減少することができてチェーンを長期に亘って円滑に稼働させることができるとともに、シール手段の部分での熱発生を大幅に減殺して、潤滑油や、内外リンクプレートなどの劣化が生じないため、チェーンの寿命を長寿命化し、メンテナンス作業の間隔を長期化して省力化を図ることができる。

【0018】

さらに、スペーサスリーブの内周面と連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、ブシュと連結ピンとの間に貯留されている潤滑油の漏出を防いでブシュと連結ピンとの間の潤滑油を長期に亘って保持するとともに外界からの塵埃の侵入をも抑制するため、潤滑油を補給することなく長時間に亘って円滑な稼働を継続することができるとともに、チェーンのブシュと連結ピンとの接触部における摩耗により生ずるチェーンの延びを長期に亘り抑制することができる。

その上、シール機構をラビリンス状のものとしたことにより、スペーサスリーブと連結ピンとの間にOリングなどの別部材を介在させることがないため、シール機構を形成する上で余分な構造部材を設けることもなくシール部材を構成する上で余分な作業を要することもないため、チェーンの製造工程を一層簡素化することができる。

【0019】

請求項2に係る本発明の無給油チェーンによれば、請求項1記載の無給油チェーンが奏する効果に加えて、スペーサスリーブの対向面とブシュの内周面と連結ピンの外周面とで潤滑油貯留部が形成されていることにより、ブシュ内周面と連結ピン外周面との間にスペーサスリーブの厚さに相当する潤滑油貯留部を形成して大量の潤滑油を保持するため、長期に亘って無給油で安定した稼働を遂行することができる。

また、スペーサスリーブをブシュの両端に嵌着するだけで潤滑油貯留部を形成するため、チェーンの製造工程が複雑化することなく低コストで製造することができる。

【0020】

また、連結ピンの外周面とブシュの内周面と左右一対のスペーサスリーブのスリーブ対向面との間に環状の潤滑油貯留部が形成されてこのような潤滑油貯留部により多くの潤滑油を封入するので、フランジ付きスリーブのスリーブ本体の外周面とブシュの内周面との間に潤滑油を継続的に供給してチェーンの摩耗伸びを長期に亘って低減することができる。

【0021】

請求項3に係る本発明の無給油チェーンによれば、請求項1または請求項2記載の無給油チェーンが奏する効果に加えて、連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることにより、連結ピンの中央部に設けた潤滑油供給部より潤滑油貯留部へ潤滑油を供給するため、潤滑油貯留部に加えて潤滑油供給部にも潤滑油を保持して、大量の潤滑油を収容し、より一層長期に亘って無給油稼働状態を継続することができるとともに、連結ピンの側面から潤滑油を供給するため、スペーサスリーブ内周面と連結ピンの外周面との間隔を小さくしてシール性能を向上させても問題なく潤滑油貯留部に潤滑油を供給することができる。

【0022】

請求項4に係る本発明の無給油チェーンによれば、請求項1乃至請求項3のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブが、左右一対の内リンクプレート外側面から突出してブシュ端部を覆うフランジ部を備えていることにより、ブシュ端部や内リンクプレートの外側面が外リンクプレートの内側面と当接、摺動することがないため、ブシュ、内リンクプレートおよび外リンクプレートの摩耗を減少し長寿命化することができる。

また、スペーサスリーブのみを耐摩耗性の高い材料で構成することで、ブシュ、内外リンクプレート及びスペーサスリーブの寿命も長寿命化して、無給油チェーン全体を長寿命化することができる。

【0023】

請求項5に係る本発明の無給油チェーンによれば、請求項1乃至請求項4のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブの内周面に凹凸状の溝が刻設されていることにより、スペーサスリーブと連結ピンとの間のシール機構において、スペーサスリーブ内周面に刻設される凹凸状の溝によりラビリンス構造を構成することため、別部材を要することなく簡便にシール機構を形成することができるとともに、当該凹凸構造の刻設態様により、適宜のシール特性を設定することができる。

また、スペーサスリーブ内周面に設けられた溝からスペーサスリーブ内周面及び連結ピン外周面に潤滑油を行き渡らせることができるので、両者の間における摩擦を低減し、連結ピンなどの摩耗を著しく軽減させることができる。

【0024】

請求項6に係る本発明の無給油チェーンによれば、請求項1乃至請求項4のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブが、内径を異にする複数のリング状スペーサ部材を連結ピン軸方向に積層して構成されていることにより、スペーサスリーブを一定の固定した構造とすることなく、リング状スペーサ部材の数を調整することで適宜の長さ、およびシール性能を調整することが可能となるため、無給油チェーンの使用状態や使用する潤滑油の粘性などの性質に適合したスペーサスリーブを適宜に構成できて汎用性の高いものとすることができる。

【0025】

請求項7に係る本発明の無給油チェーンによれば、請求項1乃至請求項6のいずれかに記載の無給油チェーンが奏する効果に加えて、ブシュの外周にローラが回動自在に外嵌されていることにより、本願発明のようなシール機構を、ブシュおよび連結ピンを備えた無給油チェーンのみならず、ブシュのまわりにローラを外嵌したタイプのローラチェーンに適用してチェーンを構成するため、全体として長寿命でメンテナンスに優れたローラチェーンを長期に亘って無給油状態で稼働させることができる。

【図面の簡単な説明】

【0026】

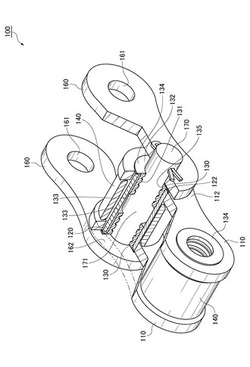

【図1】本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図。

【図2】図1に示す無給油チェーンの連結状態を示す斜視図。

【図3】図1に示す無給油チェーンの断面図および要部拡大図。

【図4】図1に示す無給油チェーンに使用されるスペーサスリーブの斜視断面図。

【図5】同スペーサスリーブの第1変形例の斜視断面図。

【図6】同スペーサスリーブの第2変形例の斜視断面図。

【図7】同スペーサスリーブの第3変形例の斜視断面図。

【図8】本発明の第2実施例である無給油チェーンの断面図。

【図9】従来技術の無給油チェーンの断面図。

【発明を実施するための形態】

【0027】

本発明は、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクとブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、ブシュの両端が左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、ブシュの両端部の内周部に一対のスペーサスリーブが嵌着されるとともにスペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、チェーンの幅寸法を小さくしつつ潤滑油の漏出を効果的に防止し、長期に亘って無給油状体で稼働するとともに潤滑油の供給が容易なものであれば、その具体的態様はいかなるものであっても構わない。

【0028】

すなわち、本発明の無給油チェーンは、ブシュチェーン、ローラチェーン、ブシュレスローラチェーン等の、連結ピンの外周面に潤滑が必要なチェーンであれば、いかなる形式のチェーンであってもよい。

また、本発明の無給油チェーンはどのような用途に使用されるものであってもよく、特に鉄鉱石、石炭などを荷揚げするためのバケットチェーン、自動車などの重量物を搬送するための大荷重用チェーン、粉粒体のフローコンベヤチェーン等のチェーンに印加される荷重が大きい用途に使用されるのに適している。

【0029】

また、本発明の無給油チェーンに組み込まれるスペーサスリーブの素材としては、耐摩耗性に優れたものであれば、クロムモリブデン鋼などの強靱鋼、ステンレス鋼、鋳鉄、アルミニウム合金などのいずれであってもよく、また、潤滑油を保持する特性を有しつつ徐々に流出させるような特性を持たせることを考慮すると、耐摩耗性の粉末材料を焼結した焼結成形体を使用しても構わない。焼結成形体を使用する場合には、非鉄金属材料、合成樹脂などの非金属材料を使用してもよい。

【0030】

さらに、スペーサスリーブと連結ピンとの間にラビリンス状のシール機構を形成するものであれば、スペーサスリーブの内周面、あるいは連結ピンの外周面に粗面を形成すればよく、当該粗面の粗さについては、使用される潤滑油の粘性、スペーサスリーブの長さなどを考慮しつつ必要とされるシール特性に基づいて適宜に決定すればよい。

その際、スペーサスリーブの内面に設ける溝については、当該溝部を含めスペーサスリーブの内周面上に滞留すべき潤滑油の量、およびスペーサスリーブの端部と外側リンクプレートの内周面との間に滞留すべき潤滑油の量、および凹凸構造の刻設作業の容易性などを考慮して好適な形態とすべきである。

また、凹凸構造を形成するのは、スペーサスリーブ表面に限ることはなく、連結ピンの外周面側に凹凸構造を設けてもよい。

【0031】

また、本発明の潤滑油貯留部は、従来のスペーサスリーブを使用しない場合の無給油チェーンにおけるピンの外周面とブシュの内周面との間に生じた油溜り領域よりも大容量であって、貯留する潤滑剤についても自由度が高くなり、液体以外の潤滑材、例えば、粉末状の潤滑材、固形の潤滑材、(粘)ちょう度の高いグリース等の多種類に亘る潤滑材使用してもよい。

【実施例1】

【0032】

以下、本発明の第1実施例である無給油チェーン100について、図面を参照しつつ説明する。

ここで、図1は、本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図であり、図2は、図1に示す無給油チェーンの連結状態を示す斜視図であり、図3は、図1に示す無給油チェーンの断面図および要部拡大図であり、図4は、図1に示す無給油チェーンに使用されるスペーサスリーブの斜視断面図である。

【0033】

まず、本発明の第1実施例である無給油チェーン100は、図1乃至図4に示されるように、左右一対で離間して配置された内リンクプレート110の長手方向前後に穿孔したブシュ圧入孔111に、ローラ140を回動自在に外嵌したブシュ120の両端部を圧入嵌合、固定した内リンク150と、左右一対で離間して配置された外リンクプレート160の長手方向に穿孔したピン圧入孔161に、前後一対の連結ピン170の両端部を圧入固定した外リンク180とを備えていて、これらの内リンク150および外リンク180とがチェーンの長手方向に交互に連結してチェーンが形成されている。

また、内リンク150のブシュ120に外リンク180の連結ピン170が遊嵌されて、ブシュ120の内周面121と連結ピン170の外周面171との間に潤滑油が封入される潤滑油貯留部190が形成されている。

【0034】

ブシュ120は、図1または図3に示されるように、内リンクプレート110の内リンクプレート外周面112とブシュ端面122とが同一高さとなるように、圧入固定されていて、ブシュ120の端部が内リンクプレート110の面から突出することはない。

また、当該ブシュ120の両側の端部の内周側に、スペーサスリーブ130が圧入固定されていて、両側に固定されたスペーサスリーブ130の対向面133の間で、ブシュ内周面121と連結ピン外周面171とにより区画される円筒状空間を潤滑油貯留部190としており、このように、ブシュ120に一定の厚さを有するスペーサスリーブ130を嵌着することにより大容量の潤滑油貯留部190を形成している。

【0035】

また、スペーサスリーブ130には、図4に示されるように、内周面に円周状の溝135が形成されていて、連結ピン外周面と近接して位置するスリーブ内周面131と溝部135とにより構成される凹凸表面と連結ピン外周面171とによりラビリンスを構成してシール機構が形成されている。

これにより、特にOリングのようなシール部材を装着することなく、潤滑油貯留部に封入された潤滑油を有効にシールすることが可能となり、当該構造を備える無給油チェーンを長期に亘って潤滑油を供給することなく稼働させることができる。

【0036】

当該ラビリンス構造191は、連結ピン170長さ方向に十分な長さを有し、スペーサスリーブ内周面131上に十分な面積を有するので、シール部材を設けなくとも、十分にシール性能を保有するものである。

また、上述したラビリンス構造191において、スリーブ内周面131と連結ピン外周面171との間隙を小さくして連結ピン170とブシュ120との遊びを小さくするので、連結ピン170とブシュ120との相対移動を小さくして両者の間での生ずる衝撃を軽減し、摩耗やチェーン延びを減少することができて、チェーンの円滑な屈曲動作を長期に亘り維持することができる。

【0037】

さらに、当該スペーサスリーブ130は、ブシュ120の端部を覆うようなフランジ部134を備えていて、当該フランジ部134が内リンクプレート110の内リンクプレート外側面112よりわずかに突出していることにより、ブシュ120の端面が外リンクプレート160の外リンクプレート内側面162と当接、摺動することを防止している。

【0038】

そして、フランジ部134が、ブシュ端面122と比べて大面積であることにより、外リンクプレート内側面162との接触部が比較的大面積の面で接触することとなるため、外側リンクプレート内側面162との接触部の面圧を低くして外リンクプレート160の変形や摩耗を大きく減少することができる。

なお、チェーンに作用する側方向荷重があまり大きくない場合には、フランジ部134を設けることなくスペーサスリーブ130を円筒形状としてもよい。

【0039】

なお、これらの、摩耗を減少して耐久性を向上する点は、当該スペーサスリーブ130を耐摩耗性の高い材料で構成することにより、一層その作用を向上させることができる。

また、本第1実施例の無給油チェーン100では、ブシュ120にローラ130を遊嵌したローラチェーンとして構成しているが、ローラを使用しないブシュチェーンでも、本第1実施例に使用したと同様のスペーサスリーブ130を装着して構成することができる。

また、シール機構におけるラビリンス構造191の形態を適宜に調整してシール性能を調整すれば、幅広い粘度の潤滑油や、様々な使用条件に好適に対応することができる。

【0040】

また、本第1実施例の無給油チェーン100では、図3に示されるように、連結ピン170の一方向側端部から長手方向のほぼ中央部にわたって潤滑油供給部173が形成され、また、連結ピン170の長手方向中央部に、潤滑油供給部173から連結ピン外周面に開口する潤滑油通路172が形成されていて、潤滑油供給部173に貯留された潤滑油が潤滑油通路172を通じて前述した潤滑油貯留部190に供給される。

これにより、潤滑油貯留部190のみならず、潤滑油供給部173にも潤滑油が貯留されて、無給油チェーン100に保留される潤滑油の量を飛躍的に増大させるため、無給油チェーン100への潤滑油の補給間隔を大幅に延長して保守作業を簡素化することができる。

【0041】

また、連結ピン170の一端に形成された給油口174を通じて潤滑油を注入することにより、潤滑油供給部173および潤滑油通路172を経由して潤滑油貯留部190に潤滑油を注入することができるので、スペーサスリーブ内周面131と連結ピン外周面121とのクリアランスの設定において、潤滑油を注入する際の作業製を考慮する必要がなく、ラビリンス機構におけるシール性能を向上することができる。

なお、給油口174は通常状態では蓋部材175により閉塞されているが、潤滑油供給部173に保留される潤滑油は、当該蓋部材175に装着されたバネ、ピストンなどの機構、または圧縮気体により加圧されていて、当該加圧力により、微量づつではあるが、潤滑油貯留部190に供給されるようになっている。

また、潤滑油を加圧する機構としては、特に蓋部材175に設けなくとも、内部に加圧気体と潤滑油が充填されたカートリッジ状の潤滑油補給体を潤滑油供給部173に装着して、潤滑油供給体内の加圧気体の圧力により加圧するようにしてもよい。

【0042】

次に図5乃至図7に、スペーサスリーブ130の変形例が示されている。

図4に示される第1実施例で使用されるスペーサスリーブ130では、スリーブ内周面に環状の溝を形成していて、溝の幅、深さ、数及び配置間隔を調整してシール性能を調整するものであるが、図5に示される第1変形例のスペーサスリーブ130では、らせん状の溝を刻設することとし、溝の刻設工程を1工程で実行できるようにしたものである。

第1変形例の場合も、溝の深さや溝の長さを調整してらせん溝における流動抵抗を適宜に調整することも可能であるし、また、らせん溝の端部をスリーブ外端面132まで貫通せずに盲溝の形態として潤滑油のシール性能を重視して構成することもできる。

また、図6に示される第2変形例のように、多数の斜め溝を形成してラビリンス構造を形成することもでき、この場合には、プレス成形などの方法をとることで、成形工程を簡素化することができる。

【0043】

さらに、図7に示される第3変形例のように、内周面を粗面化した円筒状の部材でスペーサスリーブを構成することもできる。

本第3変形例の場合は、スペーサスリーブ130は拡径されたフランジ部134を有していないが、連結ピン170の軸方向に印加される荷重が特に大きくない場合などは、スペーサスリーブ130の側端を内リンクプレート外側面112およびこれと同一高さに圧入されたブシュ120端部よりやや突出して位置させておくだけでも、外リンクプレート内側面162とブシュ端面122、あるいは外リンクプレート内周面162と内リンクプレート外側面122との接触、摩擦を防止することができる。

【0044】

また、このような内周面を粗面化したスペーサスリーブ130としては、耐摩耗性に優れた粒状材料を円筒状に焼結成形して形成することもできる。

この場合、潤滑油を完全に遮断するような特性ではなく、幾分かの潤滑油浸透特性を有するようなスペーサスリーブ130とすれば、当該浸透特性により潤滑油が粗面化されたスペーサスリーブ130の表面全体に満遍なく供給され、連結ピン外周面171および外リンクプレート内側面162の局所的な摩耗をも効果的に軽減することができる。

【0045】

以上のようにして得られた本第1実施例の無給油チェーン100によれば、ブシュ120のブシュ端面122が左右一対の内リンクプレート110の内リンクプレート外周面111と同一平面を構成するようにブシュ圧入孔111に嵌合され、ブシュ120の両端部の内周面121に一対のスペーサスリーブ130が嵌着されるとともに、スペーサスリーブ130の内側面131とブシュ120内を貫通する連結ピン170の連結ピン外周面171との間にラビリンス状のシール機構が形成されていることにより、内リンクプレート110と外リンクプレート160との間隔が狭まり、無給油チェーン100の外幅を小さくするので、チェーンとチェーン周辺部材とが干渉する可能性を大きく低減して、無給油チェーン100が周辺部材と接触して異音を発生することもなく、無給油チェーン100も周辺部材も損傷することもなくなり、無給油チェーン100を安定して稼働させることができるとともに、無給油チェーン100を小型化したことで、無給油チェーン100の適用対象を従前より小型の装置や機構にまで拡張することができる。

【0046】

また、内外リンクプレート110、160の間にシール部材を不要としたことにより、内外リンクプレート110、160とシール手段との間に押圧力や摩擦力が生じないため、チェーン100の屈曲抵抗を大幅に減少してチェーン100を長期に亘って円滑に稼働させることができるとともに、シール手段の部分での熱発生を大幅に減殺して、潤滑油などの劣化が生じないため、チェーン100の寿命を長寿命化し、メンテナンス作業の間隔を長期化して作業を簡易化することができる。

その上、シール機構をラビリンス状のものとして別部材を介在させることがないため、シール機構を形成する上で余分な構造部材を設けることもなくシール部材を構成する上で余分な作業を要することもなくチェーン100の製造工程を一層簡素化することができる。

【0047】

さらに、連結ピン170の一方側端部から長手方向中央部にわたり中空状の潤滑油供給部173が形成され、連結ピン170の長手方向中央部に潤滑油供給部173から連結ピン外周面に開口する給油通路172が形成されていることにより、一層大量の潤滑油を収容してさらに無給油稼働状態を長期に継続することができるとともに、連結ピン170の側面から潤滑油を供給するため、スペーサスリーブ内周面131と連結ピン外周面171との間隔が小さくしてシール性能を向上した無給油チェーン100とすることができるなど、その効果は甚大である。

【実施例2】

【0048】

次に本発明の第2実施例である無給油チェーン200について、図8を参照して以下に説明する。

図8は、本発明の第2実施例である無給油チェーン200の断面図である。

本第2実施例の無給油チェーン200と前述した第1実施例の無給油チェーン100とは、スペーサスリーブの構造を異にするのみでその他の部分については共通するので、共通する事項については下2桁を共通する200番台の符号を付すのみとして、詳しい説明を省略する。

【0049】

本第2実施例である無給油チェーン200では、図8に示されるように、スペーサスリーブ230は、内径を異にする複数のリング状部材、より具体的には、相対的に大径の内径を有する大径スペーサ部材237と、相対的に小径の内径を有する小径スペーサ部材236とを複数積層して構成されている。

【0050】

大径スペーサ部材237および小径スペーサ部材236は、ともにブシュ220の両端部に圧入固定されており、いずれの外径もブシュ220の内径と等しく形成されている。

小径スペーサ部材236の内径は、ブシュ220内を貫通する連結ピン270の表面に近接するように形成されて潤滑油に対し大きな流動抵抗を生ずるようにしていて、また、大径スペーサ部材237の内径は、小径スペーサ部材236と比べて大径に形成されて流動抵抗を低減するとともに、この部分にも潤滑油を貯留してスペーサスリーブ内周面231と連結ピン外周面271との間の摩耗を防止するようにしている。

【0051】

これらの大径スペーサ部材237と小径スペーサ部材236とを連結ピン270の軸方向に積層して装着することにより形成されるスペーサスリーブ230は、その内周側に凹凸構造を有することとなり、内側の連結ピン外周面271とあわせてラビリンス状の構造291を構成する。このラビリンス状の構造291が、潤滑油を封止する、一種のシール機構を構成することとなる。

これにより、スペーサスリーブ230と連結ピン270との間に特に別個のシール手段を設けることなく、潤滑油貯留部290に貯留された潤滑油を封止することが可能となる。

【0052】

また、本第2実施例のようなスペーサスリーブ230を使用すると、2種類のスペーサ部材を組み合わせを変更することにより種々のシール特性を実現することが可能となるので、無給油チェーン200の用途、使用される潤滑油の種類に応じてスペーサ部材の組み合わせを変更して最適なシール性能を実現するというように、スペーサスリーブ230の性能を固定することなく、その使用条件に応じたきめ細かな性能を備えたシール機構を構成することができる。

なお、スペーサ部材の種類は2種類に限定する必要はなく、内径または軸方向厚さを異にするスペーサ部材を数種類用意しておけば、よりきめ細かに、多様なシール性能を実現することができる。

【0053】

このように、第2実施例で使用されるようなスペーサスリーブ230は、2種類のスペーサ部材を使用するだけで種々のシール性能を実現できるので、シール性能の異なる多数の一体型スペーサスリーブを用意する必要なく、多様なシール機構を形成することができる。

また、2種類の部材を組み合わせてブシュ220に圧入するだけでラビリンス機構を構成できるので、一体型のスペーサスリーブを製造する場合と異なり、スペーサスリーブ内周面への溝切りなどの作業を省略でき、スペーサスリーブ230の製作を簡易化することが可能となる。

【0054】

以上のようにして得られた本第2実施例の無給油チェーン200によれば、前述した第1実施例の無給油チェーン100の奏する効果に加えて、スペーサスリーブ230を内径を異にする小径スペーサ部材236および大径スペーサ部材237を連結ピン270軸方向に積層して構成されていることにより、スペーサスリーブ230を製作するのに煩雑な溝切りなどの作業を要することなく、複数のスペーサ部材236、237を組み合わせるだけで簡便にシール機構を構成することができるとともに、種類の異なるスペーサ部材236、237を適宜に組み合わせることにより、チェーンの用途や使用される潤滑剤の性質により必要とされる特性を異にするシール性能のそれぞれに適した、多様なシール機構を実現することができるなど、その効果は甚大である。

【符号の説明】

【0055】

100、200、500 ・・・ 無給油チェーン

110、210、510 ・・・ 内リンクプレート

111、211 ・・・ ブシュ圧入孔

112、212 ・・・ 内リンクプレート外側面

120、220、520 ・・・ ブシュ

121、221 ・・・ ブシュ内周面

122、222 ・・・ ブシュ端面

130、230、530 ・・・ スペーサスリーブ

131、 531 ・・・ スリーブ内周面

132 ・・・ スリーブ外端面

133 ・・・ スリーブ対向面

134 ・・・ フランジ部

135 ・・・ 溝部

236 ・・・ 小径スペーサ部材

237 ・・・ 大径スペーサ部材

140、240、540 ・・・ ローラ

150 ・・・ 内リンク

160、260、560 ・・・ 外リンクプレート

161、261 ・・・ 連結ピン圧入孔

162、262 ・・・ 外リンクプレート内側面

170、270、570 ・・・ 連結ピン

171、271、571 ・・・ 連結ピン外周面

172、272 ・・・ 給油通路

173、273 ・・・ 潤滑油供給部

174、274 ・・・ 給油口

175、275 ・・・ 蓋部材

180 ・・・ 外リンク

190、290、590 ・・・ 潤滑油貯留部

191、291 ・・・ ラビリンス構造

591 ・・・ シール手段(Oリング)

【技術分野】

【0001】

本発明は、伝動用ローラチェーン、搬送コンベヤチェーンなどに用いる無給油チェーンに関する技術であって、特に、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンに関するものである。

【背景技術】

【0002】

従来、2個の外リンクプレートの両端部をピンにて連結した外リンクと、2個の内リンクプレートをブシュにて連結した内リンクとを前記ピンをブシュに遊嵌することにより交互に連結し、かつ前記ピンとブシュとの間に形成された潤滑油貯留部を備えてなる無給油チェーンが知られている。

このような無給油チェーンでは、通常、外リンクプレートの内側面と内リンクプレートの外側面との間にブシュ端面を囲繞するように、例えば、Oリングのようなシール手段が設置されていて、潤滑油貯留部に貯留された潤滑油を封止するようになっている(例えば特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−309468号公報(全文、図1乃至図3)

【特許文献2】特開2008−169877号公報(全文、全図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の無給油チェーンでは、内リンクプレートと外リンクプレートとの間を密封して連結ピンとブシュとの間に貯留された潤滑油を長期に亘り保持するよう、Oリング様のシール手段が内リンクプレートと外リンクプレートとの間に押圧状態で配置されているため、チェーン稼働中に外リンクプレートと内リンクプレートとが相対移動すると過度な押圧力が作用してシール部材が損傷し易く、これを回避するため、ブシュの端部を内リンクプレートの外側面より外側に突出するようにしていた。

【0005】

このように、内リンクプレートと外リンクプレートとの間にシール手段、ブシュ端部などが存在する結果、内リンクの幅と比して外リンクの幅が大きくなり、チェーンの外幅が大きくなった結果、チェーンを組み込んだ装置全体の大きさが大きくなってしまったり、チェーンがチェーンを装着した周囲の部材と干渉して、異音を発生したり、外リンクプレートあるいは外側部材を損傷してしまう虞があるという問題があった。

また、このようなブシュの突出量を好適なものとするには種々の実験が必要であり、前述した周囲の部材との間隔等の調整を含め、チェーンの装着される装置毎に、ブシュ高さ、連結ピン高さ、内外リンクプレートの幅、厚さなどの諸条件を決定してゆくのは作業も繁雑で、手間もかかるという問題があった。

【0006】

さらに、前述した特許文献1に記載されたような、ブシュと連結ピンとの間にスリーブが嵌着されて潤滑剤貯留部を形成したタイプの無給油チェーンの場合、図9に示されるように、スペーサスリーブ530を介在させることにより貯留される潤滑油の量を増大するとともに、ブシュ520側端部と連結ピン570との間隔を小さくして潤滑油の漏出を緩慢とし、長期に亘り潤滑油を補給することなくチェーンを稼働させることができるが、スペーサスリーブ530が介在してブシュ520側端部における連結ピン外側面571とブシュ520の内側に設置したスペーサスリーブ内側面531との間隔が小さいため、潤滑油貯留部590への潤滑油の供給が困難となり、当初、および保守時における潤滑油の注入作業を円滑に遂行し難いという問題があった。

その上、外リンクプレート560とシール手段591との間、およびシール手段591と内リンクプレート510との間には、常時押圧力と摩擦力が作用しているので、外リンクプレート560と内リンクプレート510との間で相対的な屈曲抵抗、すなわち、チェーン自体の屈曲抵抗が大きくなったり、シール手段591の摩耗が生じたりするという問題があった。また、これらの部材が相互に摺動した結果摩擦熱が生じ、熱により潤滑油またはシール手段591の劣化を招くという問題があった。

【0007】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、チェーンの幅寸法を小さくしつつ潤滑油の漏出を効果的に防止し、長期に亘って無給油状体で稼働するとともに潤滑油の供給が容易な無給油チェーンを提供することである。

【課題を解決するための手段】

【0008】

請求項1に係る本発明は、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、前記ブシュの両端面が、前記左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、前記ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともに該スペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、前述した課題を解決したものである。

【0009】

請求項2に係る本発明は、請求項1記載の構成に加えて、前記スペーサスリーブの対向面と前記ブシュの内周面と前記連結ピンの外周面とで潤滑油貯留部が形成されていることにより、前述した課題をさらに解決したものである。

【0010】

請求項3に係る本発明は、請求項1または請求項2記載の構成に加えて、前記連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に前記潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることにより、前述した課題をさらに解決したものである。

【0011】

請求項4に係る本発明は、請求項1乃至請求項3のいずれかに記載の構成に加えて、前記スペーサスリーブが、前記左右一対の内リンクプレート外側面から突出して、前記ブシュ端部を覆うフランジ部を備えていることにより、前述した課題をさらに解決したものである。

【0012】

請求項5に係る本発明は、請求項1乃至請求項4のいずれかに記載の構成に加えて、前記スペーサスリーブの内周面に凹凸状の溝が刻設されていることにより、前述した課題をさらに解決したものである。

【0013】

請求項6に係る本発明は、請求項1乃至請求項4のいずれかに記載の構成に加えて、前記スペーサスリーブが、内径を異にする複数のリング状部材を連結ピン軸方向に積層して構成されていることにより、前述した課題をさらに解決したものである。

【0014】

請求項7に係る本発明は、請求項1乃至請求項6のいずれかに記載の構成に加えて、前記ブシュの外周にローラが回動自在に外嵌されていることにより、前述した課題をさらに解決したものである。

【発明の効果】

【0015】

本発明の無給油チェーンは、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなることにより、外部から潤滑油を補給することなしに長期に亘ってチェーンを稼働することができるばかりではなく、以下のような特有の効果を奏することができる。

【0016】

請求項1に係る本発明の無給油チェーンによれば、ブシュの両端面が前記左右一対の内リンクプレートの外側面と同一平面を構成するようにブシュ圧入孔に嵌合され、ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともにスペーサスリーブの内側面とブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、内リンクプレートと外リンクプレートとの間にOリングのようなシール手段が介在することがなくなり内リンクプレートと外リンクプレートとの間隔が狭まるため、チェーンの外幅が小さくなってチェーンとチェーン周辺部材とが干渉することがなくなってチェーンが異音を発生することもなく、チェーンも周辺部材も損傷することなくチェーンを安定して稼働させることができる。

また、チェーンの幅を小さくすることにより、本発明のような無給油チェーンを従前より小型の装置にまで適用できることとなり、無給油チェーンの適用対象となる装置を一層多様化することができる。

【0017】

また、内外リンクプレートの間に常に押圧状態にあるようなシール部材を不要としたことにより、内外リンクプレートとシール手段との間に押圧力や摩擦力が生じないため、チェーンの屈曲抵抗を大幅に減少することができてチェーンを長期に亘って円滑に稼働させることができるとともに、シール手段の部分での熱発生を大幅に減殺して、潤滑油や、内外リンクプレートなどの劣化が生じないため、チェーンの寿命を長寿命化し、メンテナンス作業の間隔を長期化して省力化を図ることができる。

【0018】

さらに、スペーサスリーブの内周面と連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、ブシュと連結ピンとの間に貯留されている潤滑油の漏出を防いでブシュと連結ピンとの間の潤滑油を長期に亘って保持するとともに外界からの塵埃の侵入をも抑制するため、潤滑油を補給することなく長時間に亘って円滑な稼働を継続することができるとともに、チェーンのブシュと連結ピンとの接触部における摩耗により生ずるチェーンの延びを長期に亘り抑制することができる。

その上、シール機構をラビリンス状のものとしたことにより、スペーサスリーブと連結ピンとの間にOリングなどの別部材を介在させることがないため、シール機構を形成する上で余分な構造部材を設けることもなくシール部材を構成する上で余分な作業を要することもないため、チェーンの製造工程を一層簡素化することができる。

【0019】

請求項2に係る本発明の無給油チェーンによれば、請求項1記載の無給油チェーンが奏する効果に加えて、スペーサスリーブの対向面とブシュの内周面と連結ピンの外周面とで潤滑油貯留部が形成されていることにより、ブシュ内周面と連結ピン外周面との間にスペーサスリーブの厚さに相当する潤滑油貯留部を形成して大量の潤滑油を保持するため、長期に亘って無給油で安定した稼働を遂行することができる。

また、スペーサスリーブをブシュの両端に嵌着するだけで潤滑油貯留部を形成するため、チェーンの製造工程が複雑化することなく低コストで製造することができる。

【0020】

また、連結ピンの外周面とブシュの内周面と左右一対のスペーサスリーブのスリーブ対向面との間に環状の潤滑油貯留部が形成されてこのような潤滑油貯留部により多くの潤滑油を封入するので、フランジ付きスリーブのスリーブ本体の外周面とブシュの内周面との間に潤滑油を継続的に供給してチェーンの摩耗伸びを長期に亘って低減することができる。

【0021】

請求項3に係る本発明の無給油チェーンによれば、請求項1または請求項2記載の無給油チェーンが奏する効果に加えて、連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることにより、連結ピンの中央部に設けた潤滑油供給部より潤滑油貯留部へ潤滑油を供給するため、潤滑油貯留部に加えて潤滑油供給部にも潤滑油を保持して、大量の潤滑油を収容し、より一層長期に亘って無給油稼働状態を継続することができるとともに、連結ピンの側面から潤滑油を供給するため、スペーサスリーブ内周面と連結ピンの外周面との間隔を小さくしてシール性能を向上させても問題なく潤滑油貯留部に潤滑油を供給することができる。

【0022】

請求項4に係る本発明の無給油チェーンによれば、請求項1乃至請求項3のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブが、左右一対の内リンクプレート外側面から突出してブシュ端部を覆うフランジ部を備えていることにより、ブシュ端部や内リンクプレートの外側面が外リンクプレートの内側面と当接、摺動することがないため、ブシュ、内リンクプレートおよび外リンクプレートの摩耗を減少し長寿命化することができる。

また、スペーサスリーブのみを耐摩耗性の高い材料で構成することで、ブシュ、内外リンクプレート及びスペーサスリーブの寿命も長寿命化して、無給油チェーン全体を長寿命化することができる。

【0023】

請求項5に係る本発明の無給油チェーンによれば、請求項1乃至請求項4のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブの内周面に凹凸状の溝が刻設されていることにより、スペーサスリーブと連結ピンとの間のシール機構において、スペーサスリーブ内周面に刻設される凹凸状の溝によりラビリンス構造を構成することため、別部材を要することなく簡便にシール機構を形成することができるとともに、当該凹凸構造の刻設態様により、適宜のシール特性を設定することができる。

また、スペーサスリーブ内周面に設けられた溝からスペーサスリーブ内周面及び連結ピン外周面に潤滑油を行き渡らせることができるので、両者の間における摩擦を低減し、連結ピンなどの摩耗を著しく軽減させることができる。

【0024】

請求項6に係る本発明の無給油チェーンによれば、請求項1乃至請求項4のいずれかに記載の無給油チェーンが奏する効果に加えて、スペーサスリーブが、内径を異にする複数のリング状スペーサ部材を連結ピン軸方向に積層して構成されていることにより、スペーサスリーブを一定の固定した構造とすることなく、リング状スペーサ部材の数を調整することで適宜の長さ、およびシール性能を調整することが可能となるため、無給油チェーンの使用状態や使用する潤滑油の粘性などの性質に適合したスペーサスリーブを適宜に構成できて汎用性の高いものとすることができる。

【0025】

請求項7に係る本発明の無給油チェーンによれば、請求項1乃至請求項6のいずれかに記載の無給油チェーンが奏する効果に加えて、ブシュの外周にローラが回動自在に外嵌されていることにより、本願発明のようなシール機構を、ブシュおよび連結ピンを備えた無給油チェーンのみならず、ブシュのまわりにローラを外嵌したタイプのローラチェーンに適用してチェーンを構成するため、全体として長寿命でメンテナンスに優れたローラチェーンを長期に亘って無給油状態で稼働させることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図。

【図2】図1に示す無給油チェーンの連結状態を示す斜視図。

【図3】図1に示す無給油チェーンの断面図および要部拡大図。

【図4】図1に示す無給油チェーンに使用されるスペーサスリーブの斜視断面図。

【図5】同スペーサスリーブの第1変形例の斜視断面図。

【図6】同スペーサスリーブの第2変形例の斜視断面図。

【図7】同スペーサスリーブの第3変形例の斜視断面図。

【図8】本発明の第2実施例である無給油チェーンの断面図。

【図9】従来技術の無給油チェーンの断面図。

【発明を実施するための形態】

【0027】

本発明は、前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクとブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、ブシュの両端が左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、ブシュの両端部の内周部に一対のスペーサスリーブが嵌着されるとともにスペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることにより、チェーンの幅寸法を小さくしつつ潤滑油の漏出を効果的に防止し、長期に亘って無給油状体で稼働するとともに潤滑油の供給が容易なものであれば、その具体的態様はいかなるものであっても構わない。

【0028】

すなわち、本発明の無給油チェーンは、ブシュチェーン、ローラチェーン、ブシュレスローラチェーン等の、連結ピンの外周面に潤滑が必要なチェーンであれば、いかなる形式のチェーンであってもよい。

また、本発明の無給油チェーンはどのような用途に使用されるものであってもよく、特に鉄鉱石、石炭などを荷揚げするためのバケットチェーン、自動車などの重量物を搬送するための大荷重用チェーン、粉粒体のフローコンベヤチェーン等のチェーンに印加される荷重が大きい用途に使用されるのに適している。

【0029】

また、本発明の無給油チェーンに組み込まれるスペーサスリーブの素材としては、耐摩耗性に優れたものであれば、クロムモリブデン鋼などの強靱鋼、ステンレス鋼、鋳鉄、アルミニウム合金などのいずれであってもよく、また、潤滑油を保持する特性を有しつつ徐々に流出させるような特性を持たせることを考慮すると、耐摩耗性の粉末材料を焼結した焼結成形体を使用しても構わない。焼結成形体を使用する場合には、非鉄金属材料、合成樹脂などの非金属材料を使用してもよい。

【0030】

さらに、スペーサスリーブと連結ピンとの間にラビリンス状のシール機構を形成するものであれば、スペーサスリーブの内周面、あるいは連結ピンの外周面に粗面を形成すればよく、当該粗面の粗さについては、使用される潤滑油の粘性、スペーサスリーブの長さなどを考慮しつつ必要とされるシール特性に基づいて適宜に決定すればよい。

その際、スペーサスリーブの内面に設ける溝については、当該溝部を含めスペーサスリーブの内周面上に滞留すべき潤滑油の量、およびスペーサスリーブの端部と外側リンクプレートの内周面との間に滞留すべき潤滑油の量、および凹凸構造の刻設作業の容易性などを考慮して好適な形態とすべきである。

また、凹凸構造を形成するのは、スペーサスリーブ表面に限ることはなく、連結ピンの外周面側に凹凸構造を設けてもよい。

【0031】

また、本発明の潤滑油貯留部は、従来のスペーサスリーブを使用しない場合の無給油チェーンにおけるピンの外周面とブシュの内周面との間に生じた油溜り領域よりも大容量であって、貯留する潤滑剤についても自由度が高くなり、液体以外の潤滑材、例えば、粉末状の潤滑材、固形の潤滑材、(粘)ちょう度の高いグリース等の多種類に亘る潤滑材使用してもよい。

【実施例1】

【0032】

以下、本発明の第1実施例である無給油チェーン100について、図面を参照しつつ説明する。

ここで、図1は、本発明の第1実施例である無給油チェーンの一部を切り欠いた全体概要図であり、図2は、図1に示す無給油チェーンの連結状態を示す斜視図であり、図3は、図1に示す無給油チェーンの断面図および要部拡大図であり、図4は、図1に示す無給油チェーンに使用されるスペーサスリーブの斜視断面図である。

【0033】

まず、本発明の第1実施例である無給油チェーン100は、図1乃至図4に示されるように、左右一対で離間して配置された内リンクプレート110の長手方向前後に穿孔したブシュ圧入孔111に、ローラ140を回動自在に外嵌したブシュ120の両端部を圧入嵌合、固定した内リンク150と、左右一対で離間して配置された外リンクプレート160の長手方向に穿孔したピン圧入孔161に、前後一対の連結ピン170の両端部を圧入固定した外リンク180とを備えていて、これらの内リンク150および外リンク180とがチェーンの長手方向に交互に連結してチェーンが形成されている。

また、内リンク150のブシュ120に外リンク180の連結ピン170が遊嵌されて、ブシュ120の内周面121と連結ピン170の外周面171との間に潤滑油が封入される潤滑油貯留部190が形成されている。

【0034】

ブシュ120は、図1または図3に示されるように、内リンクプレート110の内リンクプレート外周面112とブシュ端面122とが同一高さとなるように、圧入固定されていて、ブシュ120の端部が内リンクプレート110の面から突出することはない。

また、当該ブシュ120の両側の端部の内周側に、スペーサスリーブ130が圧入固定されていて、両側に固定されたスペーサスリーブ130の対向面133の間で、ブシュ内周面121と連結ピン外周面171とにより区画される円筒状空間を潤滑油貯留部190としており、このように、ブシュ120に一定の厚さを有するスペーサスリーブ130を嵌着することにより大容量の潤滑油貯留部190を形成している。

【0035】

また、スペーサスリーブ130には、図4に示されるように、内周面に円周状の溝135が形成されていて、連結ピン外周面と近接して位置するスリーブ内周面131と溝部135とにより構成される凹凸表面と連結ピン外周面171とによりラビリンスを構成してシール機構が形成されている。

これにより、特にOリングのようなシール部材を装着することなく、潤滑油貯留部に封入された潤滑油を有効にシールすることが可能となり、当該構造を備える無給油チェーンを長期に亘って潤滑油を供給することなく稼働させることができる。

【0036】

当該ラビリンス構造191は、連結ピン170長さ方向に十分な長さを有し、スペーサスリーブ内周面131上に十分な面積を有するので、シール部材を設けなくとも、十分にシール性能を保有するものである。

また、上述したラビリンス構造191において、スリーブ内周面131と連結ピン外周面171との間隙を小さくして連結ピン170とブシュ120との遊びを小さくするので、連結ピン170とブシュ120との相対移動を小さくして両者の間での生ずる衝撃を軽減し、摩耗やチェーン延びを減少することができて、チェーンの円滑な屈曲動作を長期に亘り維持することができる。

【0037】

さらに、当該スペーサスリーブ130は、ブシュ120の端部を覆うようなフランジ部134を備えていて、当該フランジ部134が内リンクプレート110の内リンクプレート外側面112よりわずかに突出していることにより、ブシュ120の端面が外リンクプレート160の外リンクプレート内側面162と当接、摺動することを防止している。

【0038】

そして、フランジ部134が、ブシュ端面122と比べて大面積であることにより、外リンクプレート内側面162との接触部が比較的大面積の面で接触することとなるため、外側リンクプレート内側面162との接触部の面圧を低くして外リンクプレート160の変形や摩耗を大きく減少することができる。

なお、チェーンに作用する側方向荷重があまり大きくない場合には、フランジ部134を設けることなくスペーサスリーブ130を円筒形状としてもよい。

【0039】

なお、これらの、摩耗を減少して耐久性を向上する点は、当該スペーサスリーブ130を耐摩耗性の高い材料で構成することにより、一層その作用を向上させることができる。

また、本第1実施例の無給油チェーン100では、ブシュ120にローラ130を遊嵌したローラチェーンとして構成しているが、ローラを使用しないブシュチェーンでも、本第1実施例に使用したと同様のスペーサスリーブ130を装着して構成することができる。

また、シール機構におけるラビリンス構造191の形態を適宜に調整してシール性能を調整すれば、幅広い粘度の潤滑油や、様々な使用条件に好適に対応することができる。

【0040】

また、本第1実施例の無給油チェーン100では、図3に示されるように、連結ピン170の一方向側端部から長手方向のほぼ中央部にわたって潤滑油供給部173が形成され、また、連結ピン170の長手方向中央部に、潤滑油供給部173から連結ピン外周面に開口する潤滑油通路172が形成されていて、潤滑油供給部173に貯留された潤滑油が潤滑油通路172を通じて前述した潤滑油貯留部190に供給される。

これにより、潤滑油貯留部190のみならず、潤滑油供給部173にも潤滑油が貯留されて、無給油チェーン100に保留される潤滑油の量を飛躍的に増大させるため、無給油チェーン100への潤滑油の補給間隔を大幅に延長して保守作業を簡素化することができる。

【0041】

また、連結ピン170の一端に形成された給油口174を通じて潤滑油を注入することにより、潤滑油供給部173および潤滑油通路172を経由して潤滑油貯留部190に潤滑油を注入することができるので、スペーサスリーブ内周面131と連結ピン外周面121とのクリアランスの設定において、潤滑油を注入する際の作業製を考慮する必要がなく、ラビリンス機構におけるシール性能を向上することができる。

なお、給油口174は通常状態では蓋部材175により閉塞されているが、潤滑油供給部173に保留される潤滑油は、当該蓋部材175に装着されたバネ、ピストンなどの機構、または圧縮気体により加圧されていて、当該加圧力により、微量づつではあるが、潤滑油貯留部190に供給されるようになっている。

また、潤滑油を加圧する機構としては、特に蓋部材175に設けなくとも、内部に加圧気体と潤滑油が充填されたカートリッジ状の潤滑油補給体を潤滑油供給部173に装着して、潤滑油供給体内の加圧気体の圧力により加圧するようにしてもよい。

【0042】

次に図5乃至図7に、スペーサスリーブ130の変形例が示されている。

図4に示される第1実施例で使用されるスペーサスリーブ130では、スリーブ内周面に環状の溝を形成していて、溝の幅、深さ、数及び配置間隔を調整してシール性能を調整するものであるが、図5に示される第1変形例のスペーサスリーブ130では、らせん状の溝を刻設することとし、溝の刻設工程を1工程で実行できるようにしたものである。

第1変形例の場合も、溝の深さや溝の長さを調整してらせん溝における流動抵抗を適宜に調整することも可能であるし、また、らせん溝の端部をスリーブ外端面132まで貫通せずに盲溝の形態として潤滑油のシール性能を重視して構成することもできる。

また、図6に示される第2変形例のように、多数の斜め溝を形成してラビリンス構造を形成することもでき、この場合には、プレス成形などの方法をとることで、成形工程を簡素化することができる。

【0043】

さらに、図7に示される第3変形例のように、内周面を粗面化した円筒状の部材でスペーサスリーブを構成することもできる。

本第3変形例の場合は、スペーサスリーブ130は拡径されたフランジ部134を有していないが、連結ピン170の軸方向に印加される荷重が特に大きくない場合などは、スペーサスリーブ130の側端を内リンクプレート外側面112およびこれと同一高さに圧入されたブシュ120端部よりやや突出して位置させておくだけでも、外リンクプレート内側面162とブシュ端面122、あるいは外リンクプレート内周面162と内リンクプレート外側面122との接触、摩擦を防止することができる。

【0044】

また、このような内周面を粗面化したスペーサスリーブ130としては、耐摩耗性に優れた粒状材料を円筒状に焼結成形して形成することもできる。

この場合、潤滑油を完全に遮断するような特性ではなく、幾分かの潤滑油浸透特性を有するようなスペーサスリーブ130とすれば、当該浸透特性により潤滑油が粗面化されたスペーサスリーブ130の表面全体に満遍なく供給され、連結ピン外周面171および外リンクプレート内側面162の局所的な摩耗をも効果的に軽減することができる。

【0045】

以上のようにして得られた本第1実施例の無給油チェーン100によれば、ブシュ120のブシュ端面122が左右一対の内リンクプレート110の内リンクプレート外周面111と同一平面を構成するようにブシュ圧入孔111に嵌合され、ブシュ120の両端部の内周面121に一対のスペーサスリーブ130が嵌着されるとともに、スペーサスリーブ130の内側面131とブシュ120内を貫通する連結ピン170の連結ピン外周面171との間にラビリンス状のシール機構が形成されていることにより、内リンクプレート110と外リンクプレート160との間隔が狭まり、無給油チェーン100の外幅を小さくするので、チェーンとチェーン周辺部材とが干渉する可能性を大きく低減して、無給油チェーン100が周辺部材と接触して異音を発生することもなく、無給油チェーン100も周辺部材も損傷することもなくなり、無給油チェーン100を安定して稼働させることができるとともに、無給油チェーン100を小型化したことで、無給油チェーン100の適用対象を従前より小型の装置や機構にまで拡張することができる。

【0046】

また、内外リンクプレート110、160の間にシール部材を不要としたことにより、内外リンクプレート110、160とシール手段との間に押圧力や摩擦力が生じないため、チェーン100の屈曲抵抗を大幅に減少してチェーン100を長期に亘って円滑に稼働させることができるとともに、シール手段の部分での熱発生を大幅に減殺して、潤滑油などの劣化が生じないため、チェーン100の寿命を長寿命化し、メンテナンス作業の間隔を長期化して作業を簡易化することができる。

その上、シール機構をラビリンス状のものとして別部材を介在させることがないため、シール機構を形成する上で余分な構造部材を設けることもなくシール部材を構成する上で余分な作業を要することもなくチェーン100の製造工程を一層簡素化することができる。

【0047】

さらに、連結ピン170の一方側端部から長手方向中央部にわたり中空状の潤滑油供給部173が形成され、連結ピン170の長手方向中央部に潤滑油供給部173から連結ピン外周面に開口する給油通路172が形成されていることにより、一層大量の潤滑油を収容してさらに無給油稼働状態を長期に継続することができるとともに、連結ピン170の側面から潤滑油を供給するため、スペーサスリーブ内周面131と連結ピン外周面171との間隔が小さくしてシール性能を向上した無給油チェーン100とすることができるなど、その効果は甚大である。

【実施例2】

【0048】

次に本発明の第2実施例である無給油チェーン200について、図8を参照して以下に説明する。

図8は、本発明の第2実施例である無給油チェーン200の断面図である。

本第2実施例の無給油チェーン200と前述した第1実施例の無給油チェーン100とは、スペーサスリーブの構造を異にするのみでその他の部分については共通するので、共通する事項については下2桁を共通する200番台の符号を付すのみとして、詳しい説明を省略する。

【0049】

本第2実施例である無給油チェーン200では、図8に示されるように、スペーサスリーブ230は、内径を異にする複数のリング状部材、より具体的には、相対的に大径の内径を有する大径スペーサ部材237と、相対的に小径の内径を有する小径スペーサ部材236とを複数積層して構成されている。

【0050】

大径スペーサ部材237および小径スペーサ部材236は、ともにブシュ220の両端部に圧入固定されており、いずれの外径もブシュ220の内径と等しく形成されている。

小径スペーサ部材236の内径は、ブシュ220内を貫通する連結ピン270の表面に近接するように形成されて潤滑油に対し大きな流動抵抗を生ずるようにしていて、また、大径スペーサ部材237の内径は、小径スペーサ部材236と比べて大径に形成されて流動抵抗を低減するとともに、この部分にも潤滑油を貯留してスペーサスリーブ内周面231と連結ピン外周面271との間の摩耗を防止するようにしている。

【0051】

これらの大径スペーサ部材237と小径スペーサ部材236とを連結ピン270の軸方向に積層して装着することにより形成されるスペーサスリーブ230は、その内周側に凹凸構造を有することとなり、内側の連結ピン外周面271とあわせてラビリンス状の構造291を構成する。このラビリンス状の構造291が、潤滑油を封止する、一種のシール機構を構成することとなる。

これにより、スペーサスリーブ230と連結ピン270との間に特に別個のシール手段を設けることなく、潤滑油貯留部290に貯留された潤滑油を封止することが可能となる。

【0052】

また、本第2実施例のようなスペーサスリーブ230を使用すると、2種類のスペーサ部材を組み合わせを変更することにより種々のシール特性を実現することが可能となるので、無給油チェーン200の用途、使用される潤滑油の種類に応じてスペーサ部材の組み合わせを変更して最適なシール性能を実現するというように、スペーサスリーブ230の性能を固定することなく、その使用条件に応じたきめ細かな性能を備えたシール機構を構成することができる。

なお、スペーサ部材の種類は2種類に限定する必要はなく、内径または軸方向厚さを異にするスペーサ部材を数種類用意しておけば、よりきめ細かに、多様なシール性能を実現することができる。

【0053】

このように、第2実施例で使用されるようなスペーサスリーブ230は、2種類のスペーサ部材を使用するだけで種々のシール性能を実現できるので、シール性能の異なる多数の一体型スペーサスリーブを用意する必要なく、多様なシール機構を形成することができる。

また、2種類の部材を組み合わせてブシュ220に圧入するだけでラビリンス機構を構成できるので、一体型のスペーサスリーブを製造する場合と異なり、スペーサスリーブ内周面への溝切りなどの作業を省略でき、スペーサスリーブ230の製作を簡易化することが可能となる。

【0054】

以上のようにして得られた本第2実施例の無給油チェーン200によれば、前述した第1実施例の無給油チェーン100の奏する効果に加えて、スペーサスリーブ230を内径を異にする小径スペーサ部材236および大径スペーサ部材237を連結ピン270軸方向に積層して構成されていることにより、スペーサスリーブ230を製作するのに煩雑な溝切りなどの作業を要することなく、複数のスペーサ部材236、237を組み合わせるだけで簡便にシール機構を構成することができるとともに、種類の異なるスペーサ部材236、237を適宜に組み合わせることにより、チェーンの用途や使用される潤滑剤の性質により必要とされる特性を異にするシール性能のそれぞれに適した、多様なシール機構を実現することができるなど、その効果は甚大である。

【符号の説明】

【0055】

100、200、500 ・・・ 無給油チェーン

110、210、510 ・・・ 内リンクプレート

111、211 ・・・ ブシュ圧入孔

112、212 ・・・ 内リンクプレート外側面

120、220、520 ・・・ ブシュ

121、221 ・・・ ブシュ内周面

122、222 ・・・ ブシュ端面

130、230、530 ・・・ スペーサスリーブ

131、 531 ・・・ スリーブ内周面

132 ・・・ スリーブ外端面

133 ・・・ スリーブ対向面

134 ・・・ フランジ部

135 ・・・ 溝部

236 ・・・ 小径スペーサ部材

237 ・・・ 大径スペーサ部材

140、240、540 ・・・ ローラ

150 ・・・ 内リンク

160、260、560 ・・・ 外リンクプレート

161、261 ・・・ 連結ピン圧入孔

162、262 ・・・ 外リンクプレート内側面

170、270、570 ・・・ 連結ピン

171、271、571 ・・・ 連結ピン外周面

172、272 ・・・ 給油通路

173、273 ・・・ 潤滑油供給部

174、274 ・・・ 給油口

175、275 ・・・ 蓋部材

180 ・・・ 外リンク

190、290、590 ・・・ 潤滑油貯留部

191、291 ・・・ ラビリンス構造

591 ・・・ シール手段(Oリング)

【特許請求の範囲】

【請求項1】

前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、

前記ブシュの両端面が、前記左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、

前記ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともに、

該スペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることを特徴とする無給油チェーン。

【請求項2】

前記スペーサスリーブの対向面と前記ブシュの内周面と前記連結ピンの外周面とで潤滑油貯留部が形成されていることを特徴とする請求項1記載の無給油チェーン。

【請求項3】

前記連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に前記潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることを特徴とする請求項1または請求項2記載の無給油チェーン。

【請求項4】

前記スペーサスリーブが、前記左右一対の内リンクプレート外側面から突出して、前記ブシュ端部を覆うフランジ部を備えていることを特徴とする請求項1乃至請求項3のいずれかに記載の無給油チェーン。

【請求項5】

前記スペーサスリーブの内周面に凹凸状の溝が刻設されていることを特徴とする請求項1乃至請求項4のいずれかに記載の無給油チェーン。

【請求項6】

前記スペーサスリーブが、内径を異にする複数のリング状スペーサ部材を連結ピン軸方向に積層して構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の無給油チェーン。

【請求項7】

前記ブシュの外周にローラが回動自在に外嵌されていることを特徴とする請求項1乃至請求項6のいずれかに記載の無給油チェーン。

【請求項1】

前後一対のブシュの両端部を左右一対の内リンクプレートのブシュ圧入孔に圧入嵌合してなる内リンクと前記ブシュ内にそれぞれ貫通する前後一対の連結ピンの両端部を左右一対の外リンクプレートのピン圧入孔に圧入嵌合してなる外リンクとがチェーン長手方向に交互に連結され、前記ブシュの内周面と連結ピンの外周面との間に潤滑油を封入してなる無給油チェーンにおいて、

前記ブシュの両端面が、前記左右一対の内リンクプレートの外側面と同一平面を構成するように前記ブシュ圧入孔に嵌合され、

前記ブシュの両端部の内周側に一対のスペーサスリーブが嵌着されるとともに、

該スペーサスリーブの内側面と前記ブシュ内を貫通する連結ピンの外周面との間にラビリンス状のシール機構が形成されていることを特徴とする無給油チェーン。

【請求項2】

前記スペーサスリーブの対向面と前記ブシュの内周面と前記連結ピンの外周面とで潤滑油貯留部が形成されていることを特徴とする請求項1記載の無給油チェーン。

【請求項3】

前記連結ピンの一方側端部から長手方向中央部にわたり中空状の潤滑油供給部が形成され、連結ピンの長手方向中央部に前記潤滑油供給部から連結ピン外周面に開口する給油通路が形成されていることを特徴とする請求項1または請求項2記載の無給油チェーン。

【請求項4】

前記スペーサスリーブが、前記左右一対の内リンクプレート外側面から突出して、前記ブシュ端部を覆うフランジ部を備えていることを特徴とする請求項1乃至請求項3のいずれかに記載の無給油チェーン。

【請求項5】

前記スペーサスリーブの内周面に凹凸状の溝が刻設されていることを特徴とする請求項1乃至請求項4のいずれかに記載の無給油チェーン。

【請求項6】

前記スペーサスリーブが、内径を異にする複数のリング状スペーサ部材を連結ピン軸方向に積層して構成されていることを特徴とする請求項1乃至請求項4のいずれかに記載の無給油チェーン。

【請求項7】

前記ブシュの外周にローラが回動自在に外嵌されていることを特徴とする請求項1乃至請求項6のいずれかに記載の無給油チェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−29167(P2013−29167A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165906(P2011−165906)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

[ Back to top ]