無菌充填機のチャンバー殺菌方法

【課題】殺菌能力を高めるとともに、殺菌を短時間で行って生産効率を高めることのできる無菌充填機のチャンバー殺菌方法を提供することを目的とする。

【解決手段】殺菌剤の散布に先立ち、殺菌剤の温度よりも高い温度の熱水をチャンバー内に散布し、チャンバー内を予熱するようにした。これにより、予熱後に殺菌剤を散布したときに、殺菌剤の温度が低下しにくくなり、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持して、殺菌剤の散布開始直後から殺菌効果を最大限に発揮させる。

また、チャンバーの殺菌に、容器の殺菌に用いる殺菌剤よりも高濃度の殺菌剤、容器の殺菌に用いる殺菌剤よりも高温の殺菌剤、を用いることで、過酢酸耐性菌に対する殺菌効果を高めることもできる。

【解決手段】殺菌剤の散布に先立ち、殺菌剤の温度よりも高い温度の熱水をチャンバー内に散布し、チャンバー内を予熱するようにした。これにより、予熱後に殺菌剤を散布したときに、殺菌剤の温度が低下しにくくなり、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持して、殺菌剤の散布開始直後から殺菌効果を最大限に発揮させる。

また、チャンバーの殺菌に、容器の殺菌に用いる殺菌剤よりも高濃度の殺菌剤、容器の殺菌に用いる殺菌剤よりも高温の殺菌剤、を用いることで、過酢酸耐性菌に対する殺菌効果を高めることもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飲料等の液体を容器に充填するための充填装置に関し、特に無菌環境下で充填を行う無菌充填機のチャンバー殺菌方法に関する。

【背景技術】

【0002】

飲料水等の液体をPETボトルやガラス瓶、ボトル缶等の容器に充填する装置として、回転式の充填装置が用いられている。この回転式の充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への充填を行う。そして、容器への液体の充填が終了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる。

【0003】

ところで、飲料水等の場合、雑菌等の容器内への混入を防ぐことが必須であり、このため、殺菌剤により容器およびキャップを殺菌した後、製品液の充填及びキャップ装着といった一連の工程を行ういわゆる無菌充填方式や、充填する液体を高温に加熱しておき、搬送工程でキャッピングされた容器全体を横又は上下倒立させた状態に転倒させて、容器内の液体未接触部位の殺菌をこの液体自体の熱によって行う、高温充填方式が採用されている。

【0004】

前者の無菌充填方式においては、容器やキャップだけではなく、充填を行う環境も殺菌する必要がある。このため、充填装置において、充填する液体の流れる配管や充填バルブ等の液体流路内に殺菌剤を流すことが行われている(例えば、特許文献1参照。)。また、充填装置のベース架台の上方の空間に囲い壁が設けられることでチャンバーが形成され、このチャンバー内に液体や気体状態の殺菌剤が供給され、これによって製品液の充填を行うチャンバー内の殺菌も行われる。

【0005】

これらの殺菌に用いられる殺菌剤は、過酸化水素、過酢酸を含む過酢酸系の殺菌剤や、次亜塩素酸水等の次塩素酸系の殺菌剤が知られている。例えば、特許文献2には、過酸化水素が配合された過酢酸系殺菌剤を60℃以上に加温し、容器の内面に接触させて容器の殺菌を行うことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−22600号

【特許文献2】特開平8−58744号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、容器やキャップの殺菌は、製品液の充填に先立って容器やキャップを搬送しながら行われるが、充填装置の液体流路や、チャンバー内の殺菌は、製品液の種類を切り替えるときや、生産ロット切り替え時等、生産を停止している間に行われる。しかし、充填環境の殺菌処理に時間がかかれば、製品液や生産ロット切り替え等に要する時間を上回り、生産効率低下を招くことになる。このため、充填環境の殺菌を短時間で行うことが望まれている。

【0008】

また、過酢酸系殺菌剤を用いる場合、近年、過酢酸に強い耐性菌が顕在化しつつあることが問題となっている。殺菌仕様の一例として6D(100万個の菌を1個に減らす殺菌能力)が求められるが、過酢酸耐性菌として見つかったPaenibacillus属の細菌は、例えば、過酢酸濃度2000ppm、温度65℃、8秒の条件で殺菌を行っても、0.5D程度の殺菌能力しか発揮できない。

当然のことながら、このような耐性菌に対しても十分な殺菌を行うことが望まれている。

【0009】

本発明は、このような技術的課題に基づいてなされたもので、殺菌能力を高めるとともに、殺菌を短時間で行って生産効率を高めることのできる無菌充填機のチャンバー殺菌方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

ところで、上記課題を解決すべく殺菌能力を高めるには、殺菌剤濃度を増加することや、殺菌剤の温度を高めることが考えられる。

しかし、殺菌剤濃度を高めた場合、殺菌剤のコストが上昇するという問題がある。また、使用後の殺菌剤を処理するに際しても、高濃度の殺菌剤の処理にはコストがかかる。さらに、殺菌剤は、容器やキャップの殺菌と充填環境の殺菌とで共用されるため、高濃度の殺菌剤を容器やキャップの殺菌に用いた場合、過酸化水素の残留量が高くなり、食品衛生上問題がある。また、残留殺菌剤の除去のために無菌水による容器やキャップのすすぎを十分に行うと、すすぎ時間の増加による生産効率の低下、無菌水の使用量増大によるコスト増加等を招く。

また、耐性菌の殺菌に対応する条件で、容器や充填環境の全体に対して殺菌を行うと、過剰殺菌となり、殺菌剤使用量も増加し、殺菌コストの上昇にもつながりかねない。

【0011】

一方、殺菌剤の温度を高めた場合、チャンバーは、容器等に比較するとはるかに大きな容積を有するため、散布後に、殺菌剤の温度が低下しやすく、加熱による殺菌性能向上の効果が有効に発揮できないという問題もある。

さらに、殺菌剤の温度を高めた場合、容器がPET等のプラスチック材料からなる場合には、容器の熱収縮を発生させる懸念がある。特に近年、容器の軽量化、使用材料の減量化のために、容器が薄肉化する傾向にあり、熱収縮が生じやすい。

【0012】

これらの課題をも考慮してなされた本発明の無菌充填機のチャンバー殺菌方法は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、殺菌に用いる殺菌剤よりも高い温度に加熱された加熱媒体をチャンバー内に散布してチャンバー内を予熱する工程と、予熱されたチャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備えることを特徴とする。

このように、殺菌剤の散布に先立ってチャンバー内を予熱することで、殺菌剤を散布したときには殺菌剤の温度低下を抑えることができ、高い殺菌能力を発揮する温度範囲内で殺菌剤散布を行える。

【0013】

ここで、加熱媒体としては、いかなるものを用いても良いが、加熱された無菌水を散布するのが好ましい。加熱媒体としては、これ以外にも、蒸気や、使用済みの殺菌剤等を用いることができる。

【0014】

また、殺菌剤は、いかなるものであっても良いが、例えば、過酸化水素を含む過酢酸系殺菌剤を用いることができる。

【0015】

また、殺菌剤の過酸化水素濃度は、無菌充填機の運転中における容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとするのが好ましい。

これにより、チャンバー内の殺菌は高濃度の殺菌剤により確実かつ短時間で行いつつ、容器の殺菌には低濃度の殺菌剤を用いることで、容器内に残留する殺菌剤量を抑えることができる。

【0016】

殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとするのも有効である。

これにより、チャンバー内の殺菌は高温の殺菌剤により殺菌を確実かつ短時間で行いつつ、容器の殺菌には前記よりも低温の殺菌剤を用いることで、容器の熱収縮を抑えることができる。

【0017】

本発明は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、チャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備え、殺菌剤の過酸化水素濃度を、容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法とすることもできる。

【0018】

この場合、容器殺菌用殺菌剤と、チャンバー殺菌用の殺菌剤とは濃度が異なるため、別々に取り扱うことになる。ここで、低濃度な容器殺菌用殺菌剤は、容器殺菌に繰り返し用いることで濃度が上昇するので、濃度が上昇した容器殺菌用殺菌剤を、チャンバーの殺菌用の殺菌剤として用いることもできる。

【0019】

この場合も、殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとしても良い。

【0020】

また、本発明は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、チャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備え、殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法とすることもできる。

【発明の効果】

【0021】

本発明によれば、殺菌剤散布前のチャンバー内の予熱や、高濃度の殺菌剤、高温の殺菌剤による殺菌を行うことで、殺菌能力を高めるとともに、殺菌を短時間で行って生産効率を高めることができる。しかも、殺菌剤の使用量を抑えてコストを抑制するとともに、容器の熱収縮等の弊害も避けることができる。

【図面の簡単な説明】

【0022】

【図1】本実施の形態における無菌飲料充填機の概略構成を示す図である。

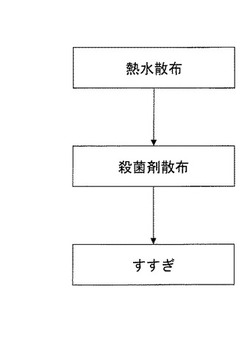

【図2】第一の実施の形態における殺菌処理の流れを示す図である。

【図3】第二、および第三の実施の形態における殺菌処理の流れを示す図である。

【図4】第二の実施形態における無菌飲料充填機の構成を示す図である。

【図5】第二の実施形態における無菌飲料充填機の変形例の構成を示す図である。

【図6】実施例1の検証データを示す図である。

【図7】実施例2の検証データを示す図である。

【図8】過酢酸耐性菌の殺菌に要する時間を示す図である。

【図9】実施例3の検証データを示す図である。

【発明を実施するための形態】

【0023】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における無菌飲料充填機(無菌充填機)1の全体構成を説明するための図である。

図1に示すように、無菌飲料充填機1は、容器100を無菌充填機1内に搬入する搬入コンベア10、容器100を殺菌する殺菌装置11、容器100をすすぐすすぎ装置13、殺菌およびすすぎを終えた容器100に液体を充填する充填装置14、液体が充填された容器100にキャップ20を装着するキャッパ15、容器100を無菌飲料充填機1外に搬出する搬出コンベア16を主に備えている。これら、搬入コンベア10、殺菌装置11、すすぎ装置13、充填装置14、キャッパ15、搬出コンベア16間には、搬送スターホイール17等が設けられ、これによって、容器100の受け渡し等が行われるようになっている。

【0024】

これら殺菌装置11、すすぎ装置13、充填装置14、キャッパ15において容器100の搬送経路は、ベース架台21上に設けられ、ベース架台21上には、殺菌装置11、すすぎ装置13、充填装置14、キャッパ15における容器100の搬送経路を無菌環境に維持するため、ベース架台21上の空間の側方および上方を覆うチャンバー50が設けられている。

そして、チャンバー50内の上部及び下部には、チャンバー50内に殺菌剤、すすぎ液等を散布するため、シャワー状、あるいはスプリンクラー状の散布ノズル(図示無し)が設けられている。

また、ベース架台21には、散布された殺菌剤やすすぎ液を回収するドレン口(図示無し)が形成され、ドレン口には、開閉弁が設けられている。

【0025】

以下、上記のような構成の無菌飲料充填機1におけるチャンバー50内の殺菌処理について、複数の実施形態を示す。

〔第一の実施形態〕

図2は、本実施形態における殺菌処理の流れを示す図である。なお、以下の一連の処理は、飲料充填装置に備えられたコントローラが、予め定められたコンピュータプログラムに基づいた処理を実行することで、自動的に行うことのできるものである。

【0026】

〈熱水散布工程〉

この図2に示すように、本実施形態においては、チャンバー50内の殺菌処理に際しては、まず、熱水(加熱媒体)散布を行う。

このため、本実施形態の無菌飲料充填機1においては、散布する熱水を加熱するためのヒータを備える。

熱水は、少なくとも、後に散布する殺菌剤の温度よりも高い温度に加熱する。その温度は、70〜90℃とするのが好ましく、より好ましいのは80〜90℃である。

このような温度に加熱された熱水を散布ノズルからチャンバー50内に一定時間散布し、チャンバー50内を予熱する。熱水による殺菌効果も期待できる。

熱水の散布継続時間はチャンバー50の容積等にもよるが、1〜15分程度とするのが好ましい。散布継続時間が短か過ぎればチャンバー50内の予熱効果が低く、また、長すぎれば殺菌処理時間が長大化する。

【0027】

散布された熱水は、ドレン口を通って、チャンバー50外に排出する。

【0028】

<殺菌剤散布工程>

熱水散布による予熱の完了後、散布ノズルから殺菌剤の散布を行う。

殺菌剤には、過酸化水素を含む過酢酸系殺菌剤を用いる。過酸化水素を含む過酢酸系殺菌剤は、次式のような化学平衡状態にあり、過酢酸、水、酢酸、過酸化水素を混合状態で含む水溶液である。

CH3COOOH(過酢酸)+H2O(水)⇔CH3COOH(酢酸)+H2O2(過酸化水素)

【0029】

ここで用いる殺菌剤は、殺菌装置11で容器100の殺菌に用いる殺菌剤をそのまま用いることができる。この殺菌剤は、過酢酸系殺菌剤に含まれる過酸化水素の濃度を0.2〜35%の範囲で調整して用いることが好ましい。0.2%以上2%未満の範囲でも殺菌をすることはできるが、過酢酸耐性菌に対して高い殺菌能力を得ることを目的として殺菌剤の散布を行う場合は、過酸化水素濃度2〜35%の過酢酸系殺菌剤を用いることが好ましい。過酸化水素濃度が2%未満であると、過酢酸耐性菌に対する殺菌能力が十分ではなく、35%を超えるとチャンバー50内に残留する過酸化水素のすすぎに時間がかかる。殺菌能力として6D以上を得るためには、5%以上とすることが好ましい。過酢酸耐性菌に対し安定した殺菌効果を得ながらも、過酸化水素濃度低減工程の時間を短縮するためには5〜20%とすることがより好ましい。

なお、殺菌能力を評価するD値は、10個の菌を1個に減らす殺菌能力を1Dとする対数表示の値で、10n個の菌を1個に減らす殺菌能力はnDである。

過酢酸系殺菌剤に含まれる過酢酸は、過酢酸耐性菌以外の菌に対する殺菌能力に優れるが、500ppm未満では殺菌能力が十分ではなく、4000ppmを超えると殺菌剤の過剰使用でランニングコストが高くなるので、500〜4000ppmとすることが好ましい。安定した殺菌効果を得ながらも、短時間ですすぎを行うためには1500〜2000ppmとすることがより好ましい。

【0030】

殺菌剤としての過酢酸系殺菌剤は、その供給温度を60〜80℃とすることが好ましい。

供給温度は、殺菌能力を高めるためには60℃以上とすることが好ましく、65℃以上とすることがより好ましい。

【0031】

殺菌剤の散布時間は、チャンバー50内の全体を均一に殺菌するためには5分以上とすることが好ましく、20分を超えても殺菌効果は飽和するので、5〜20分とすることが好ましい。工程時間短縮の観点から、5〜10分とすることがより好ましい。

【0032】

散布された殺菌剤は、ドレン口を通ってチャンバー50外に排出する。このとき、排出した殺菌剤は、殺菌剤回収タンクに回収し、後の殺菌剤散布工程で散布するために循環させるのが好ましい。

【0033】

<すすぎ工程>

すすぎ工程は、すすぎ水として無菌水を散布ノズルから散布し、チャンバー50内の殺菌剤を洗い流す。無菌水の供給は噴射が好ましい。

散布するすすぎ水は、そのすすぎ効果を高めるために加熱して温水とするのが好ましい。

このため、本実施形態の無菌飲料充填機1においては、散布するすすぎ水を加熱するためのヒータを備える。

散布するすすぎ水は、例えば30〜50℃とするのが好ましく、より好ましいのは35〜45℃である。

熱水の散布継続時間はチャンバー50の容積等にもよるが、5〜10分程度とするのが好ましい。

【0034】

散布されたすすぎ水は、ドレン口を通ってチャンバー50外に排出する。排出したすすぎ水は、回収タンクに回収し、前記の熱水散布工程で散布するのに用いても良い。

【0035】

上述したように、殺菌剤の散布に先立ち、殺菌剤の温度よりも高い温度の熱水をチャンバー50内に散布し、チャンバー50内を予熱するようにした。これにより、予熱後に殺菌剤を散布したときに、殺菌剤の温度が低下しにくくなる。これにより、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持することができ、殺菌剤の散布開始直後から殺菌剤による殺菌効果を最大限に発揮することができる。その結果、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

【0036】

また、予熱のために散布した熱水による殺菌効果も相乗的に得られ、高い殺菌効果が得られる。

【0037】

〔第二の実施形態〕

本実施の形態においては、過酸化水素を高濃度とした殺菌剤を散布することにより高い殺菌性能を得る。

図3に示すように、本実施形態では、まず、チャンバー50内への殺菌剤の散布を行う。

【0038】

このときに用いる殺菌剤は、殺菌装置11で容器100の殺菌に用いる殺菌剤よりも過酸化水素を高濃度のものとする。このため、図4に示すように、無菌飲料充填機1は、容器100の殺菌に用いる殺菌剤を貯える容器用殺菌液タンク60と、チャンバー50の殺菌に用いる殺菌剤を貯えるチャンバー用殺菌液タンク70と、を備える。さらに、容器100の殺菌時、つまり無菌飲料充填機1の運転時にドレン口から回収した殺菌剤を容器用殺菌液タンク60に回収し、チャンバー50の殺菌時、つまり無菌飲料充填機1の運転停止時にドレン口から回収した殺菌剤をチャンバー用殺菌液タンク70に回収するため、ドレン口からの配管に切替バルブ80が設けられている。

【0039】

ここで、容器100、チャンバー50の殺菌に用いる殺菌剤の成分、温度等は、基本的に上記第一の実施形態に示した範囲と共通の範囲内とし、チャンバー50の殺菌用の殺菌剤の過酸化水素の濃度のみを、容器100の殺菌剤濃度よりも高くする。具体的には、容器100の殺菌に用いていた殺菌剤の過酸化水素の濃度を0.3%程度とした場合、チャンバー50の殺菌に用いる殺菌剤の過酸化水素の濃度を2.0%程度とするのが好ましい。

【0040】

チャンバー50内への殺菌剤の散布後は、ドレン口からこれをチャンバー50外に排出し、チャンバー用殺菌液タンク70に回収し、殺菌剤を循環利用する。

【0041】

この後は、上記第一の実施形態の〈すすぎ工程〉と同様にして、チャンバー50内にすすぎ水(温水)を散布し、チャンバー50内の殺菌剤を洗い流す。

【0042】

上述したようにして、チャンバー50の殺菌に、容器100の殺菌に用いる殺菌剤よりも高濃度の殺菌剤を用いることで、過酢酸耐性菌に対する殺菌効果を高めることができる。これにより、殺菌剤による殺菌効果を最大限に発揮することができる。その結果、上記第一の実施形態と同様にして、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

また、殺菌装置11における容器100の殺菌には、チャンバー50用よりも低濃度の殺菌剤を用いることができるので、容器100内に殺菌剤の成分が残留するのを防ぐとともに、容器100内の殺菌剤のすすぎに要する時間が増大することもない。

【0043】

さらに、高濃度のチャンバー50の殺菌用の殺菌剤を回収して再利用するので、使用済みの殺菌剤の回収処理コスト、殺菌剤の使用量を抑えることができ、ランニングコストを抑えることができる。

【0044】

なお、上記実施形態において、容器用殺菌液タンク60とチャンバー用殺菌液タンク70とを備えるようにしたが、その一方から他方に殺菌剤を供給する構成とすることもできる。

すなわち、運転しているうちに、容器用殺菌液タンク60の殺菌剤成分である過酸化水素濃度が徐々に高まるので、これを、図5に示すように、バイパス管90を介してチャンバー用殺菌液タンク70に供給することができる。

これにより、容器用殺菌液タンク60において、殺菌剤濃度を適正範囲内に維持するために補給する水の量を抑えるとともに、飲料充填装置全体で使用する殺菌剤量を抑えることができ、ランニングコストを低減できる。

【0045】

〔第三の実施形態〕

本実施の形態においては、高温の殺菌剤を散布することにより高い殺菌性能を得る。

図3に示すように、本実施形態では、まず、チャンバー50内への殺菌剤の散布を行う。

【0046】

このときに用いる殺菌剤は、濃度は上記第一実施形態と同様とし、その供給温度を、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度よりも高くする。例えば、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度を65℃程度とした場合、チャンバー50の殺菌に用いる殺菌剤は70〜80℃とする。

【0047】

チャンバー50内への殺菌剤の散布後は、ドレン口からこれをチャンバー50外に排出し、チャンバー用殺菌液タンク70に回収し、殺菌剤を循環利用する。

【0048】

この後は、上記第一の実施形態の〈すすぎ工程〉と同様にして、チャンバー50内にすすぎ水(温水)を散布し、チャンバー50内の殺菌剤を洗い流す。

【0049】

上述したようにして、チャンバー50の殺菌に用いる殺菌剤の供給温度を、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度よりも高くして用いることで、殺菌剤を散布したときに、殺菌剤の温度が低下しても、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持することができる。これにより、上記第一の実施形態と同様にして、殺菌剤の散布開始直後から、殺菌剤による殺菌効果を最大限に発揮することができる。その結果、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

また、容器100の殺菌には、チャンバー50の殺菌に用いる殺菌剤の温度よりも低い温度の殺菌剤を用いることができるので、容器100の殺菌時における熱収縮を防ぐことができる。

【0050】

ところで、上記第一〜第三の実施形態で示した各手法を比較してみると、殺菌性能については、いずれも短い時間で十分な殺菌性能を得ることができる。

一方、コストに着目してみると、熱水による予熱を行う第一の実施形態の手法では、熱水を得るためのヒータが必要となり、これにコストがかかる。

また、殺菌剤の濃度を高める第二の実施形態の手法は、過酸化水素の濃度を高め、これを維持するために、過酸化水素原液の注入装置が必要であり、これにコストがかかる。さらに、図4、図5に示したように、容器用とチャンバー用とで殺菌剤を使い分ける場合、殺菌液タンクの増設が必要であり、これにコストがかかる。

殺菌剤の温度を高める第三の実施形態の手法は、殺菌剤を加熱する必要はあるが、65℃程度までの加熱は従来より行われており、したがって、ヒータの設定温度を変更するのみなので、コストはほとんどかからない。

したがって、このような設備コストと、ランニングコストとを考慮した上で、採用する手法を決定すればよい。

【実施例1】

【0051】

ここで、第一の実施形態の構成について検証を行ったのでその結果を示す。

図1に示したような構成の無菌飲料充填機1のチャンバー50に、85℃に加熱した熱水を、10分間散布した後、1分間かけて熱水を排出し、その後、キャッパ等、他の部分の殺菌処理を行っていると想定し、11分間放置した。そして、65℃の殺菌剤を10分間散布した。

そのときのチャンバー50の内壁面の温度変化を調べた。

【0052】

また、比較のため、熱水の散布を行わず、65℃の殺菌剤を10分間散布し、このときのチャンバー50の内壁面の温度変化も調べた。

その結果を図6に示す。

【0053】

図6に示すように、熱水散布を行った後に殺菌剤散布を行った場合は、殺菌剤の散布開始後、1分が経過すると、チャンバー50の内壁面温度は65℃以上となり、その後も65℃以上を維持し続けることが確認された。これにより、十分な殺菌性能を早期に、かつ長い時間維持できることが確認された。

これに対し、熱水散布を行わず、殺菌剤のみを散布した場合、3分が経過してもチャンバー50の内壁面温度は65℃に到達しないことが確認され、十分な殺菌を得るには長い時間を要することが予想された。

【実施例2】

【0054】

〈殺菌剤の過酸化水素濃度と殺菌性能の関係〉

次に、上記第二の実施形態に対応して、殺菌剤の過酸化水素濃度を異ならせたときの殺菌性能の違いを検証した。

過酢酸耐性菌であるPaenibacillus属について、殺菌剤の過酸化水素濃度を、0.3%とした場合(従来からの容器100の殺菌濃度に相当)と、過酸化水素濃度を2.0%に高めた場合とで、6Dの殺菌効果が得られるまでに要する時間を比較した。

殺菌性能は、所望の温度、濃度に調整した殺菌剤に、評価菌を入れ、実験条件の殺菌時間を経た後、すばやく還元剤にて中和した後、フィルタでろ過した。そのフィルタを培地上に乗せ、評価菌の育成しやすい温度(30℃)にて1週間培養し、発生するコロニー数(生残菌数)をカウントし、下記式より、D値を求め、6D相当に換算した。

D値=log(初発菌数/コロニー数)

【0055】

その結果を図7に示す。

図7に示すように、過酸化水素濃度が0.3%の殺菌剤の場合、殺菌剤温度を60℃とすると6Dの殺菌性能を得るのに20分以上要しており、65℃でも12分以上要している。

これに対し、過酸化水素濃度を2.0%に高めた場合、6Dの殺菌性能を得るのに、殺菌温度60℃でも7分あまり、65℃ではわずか4分であり、過酸化水素濃度を高めることで、殺菌性能が大幅に向上することが確認された。

【実施例3】

【0056】

〈過酢酸耐性菌に対する殺菌温度と殺菌時間の関係〉

まず、過酢酸耐性菌に対して有効な殺菌条件を調べた。

過酢酸耐性菌であるPaenibacillus属について、過酢酸濃度を2000ppmとした殺菌剤を用い、6Dの殺菌効果が得られるまでに要する時間を実験により求めた。

【0057】

その結果を図8に示す。

図8に示すように、過酢酸耐性菌のPaenibacillus属chivensisの場合、殺菌剤温度が60℃であると、6Dの殺菌性能を得るには20分以上を要する。

過酢酸耐性菌のPaenibacillus属の場合、6Dの殺菌性能を8分以内に得ようとすると、殺菌剤温度は70℃以上、5分以内に得ようとすると75℃以上とする必要があることが確認された。

【0058】

〈殺菌剤の供給温度の検証〉

この結果に基づき、殺菌剤を65℃、75℃に加熱してチャンバー50内に供給した場合の、チャンバー50の内壁面の温度変化も調べた。

その結果を図9に示す。

【0059】

図9に示すように、供給温度を75℃とした場合には、殺菌剤の散布開始後、2分でチャンバー50の内壁面温度が、図8のように高い殺菌性能を発揮できる70℃に到達し、その後も70〜75℃を容易に維持しているのに対し、供給温度を65℃とした場合には、チャンバー50の内壁面の温度が60℃に到達するのに約2分半かかり、その後も当然ながら殺菌性能がさほど高くない65℃程度にとどまっていることが確認された。

【0060】

なお、上記第一〜第三の実施形態で示した構成は、適宜組み合わせることが有効である。すなわち、殺菌剤散布に先立つ予熱、容器100用の殺菌剤よりも高濃度の殺菌剤の散布、高温の殺菌剤の散布を適宜組み合わせるのである。これにより、上記第一〜第三の実施形態で示した効果を相乗的に得ることができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0061】

1…無菌飲料充填機(無菌充填機)、14…充填装置、20…キャップ、21…ベース架台、50…チャンバー、60…容器用殺菌液タンク、70…チャンバー用殺菌液タンク、80…切替バルブ、90…バイパス管、100…容器

【技術分野】

【0001】

本発明は、飲料等の液体を容器に充填するための充填装置に関し、特に無菌環境下で充填を行う無菌充填機のチャンバー殺菌方法に関する。

【背景技術】

【0002】

飲料水等の液体をPETボトルやガラス瓶、ボトル缶等の容器に充填する装置として、回転式の充填装置が用いられている。この回転式の充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への充填を行う。そして、容器への液体の充填が終了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる。

【0003】

ところで、飲料水等の場合、雑菌等の容器内への混入を防ぐことが必須であり、このため、殺菌剤により容器およびキャップを殺菌した後、製品液の充填及びキャップ装着といった一連の工程を行ういわゆる無菌充填方式や、充填する液体を高温に加熱しておき、搬送工程でキャッピングされた容器全体を横又は上下倒立させた状態に転倒させて、容器内の液体未接触部位の殺菌をこの液体自体の熱によって行う、高温充填方式が採用されている。

【0004】

前者の無菌充填方式においては、容器やキャップだけではなく、充填を行う環境も殺菌する必要がある。このため、充填装置において、充填する液体の流れる配管や充填バルブ等の液体流路内に殺菌剤を流すことが行われている(例えば、特許文献1参照。)。また、充填装置のベース架台の上方の空間に囲い壁が設けられることでチャンバーが形成され、このチャンバー内に液体や気体状態の殺菌剤が供給され、これによって製品液の充填を行うチャンバー内の殺菌も行われる。

【0005】

これらの殺菌に用いられる殺菌剤は、過酸化水素、過酢酸を含む過酢酸系の殺菌剤や、次亜塩素酸水等の次塩素酸系の殺菌剤が知られている。例えば、特許文献2には、過酸化水素が配合された過酢酸系殺菌剤を60℃以上に加温し、容器の内面に接触させて容器の殺菌を行うことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−22600号

【特許文献2】特開平8−58744号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、容器やキャップの殺菌は、製品液の充填に先立って容器やキャップを搬送しながら行われるが、充填装置の液体流路や、チャンバー内の殺菌は、製品液の種類を切り替えるときや、生産ロット切り替え時等、生産を停止している間に行われる。しかし、充填環境の殺菌処理に時間がかかれば、製品液や生産ロット切り替え等に要する時間を上回り、生産効率低下を招くことになる。このため、充填環境の殺菌を短時間で行うことが望まれている。

【0008】

また、過酢酸系殺菌剤を用いる場合、近年、過酢酸に強い耐性菌が顕在化しつつあることが問題となっている。殺菌仕様の一例として6D(100万個の菌を1個に減らす殺菌能力)が求められるが、過酢酸耐性菌として見つかったPaenibacillus属の細菌は、例えば、過酢酸濃度2000ppm、温度65℃、8秒の条件で殺菌を行っても、0.5D程度の殺菌能力しか発揮できない。

当然のことながら、このような耐性菌に対しても十分な殺菌を行うことが望まれている。

【0009】

本発明は、このような技術的課題に基づいてなされたもので、殺菌能力を高めるとともに、殺菌を短時間で行って生産効率を高めることのできる無菌充填機のチャンバー殺菌方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

ところで、上記課題を解決すべく殺菌能力を高めるには、殺菌剤濃度を増加することや、殺菌剤の温度を高めることが考えられる。

しかし、殺菌剤濃度を高めた場合、殺菌剤のコストが上昇するという問題がある。また、使用後の殺菌剤を処理するに際しても、高濃度の殺菌剤の処理にはコストがかかる。さらに、殺菌剤は、容器やキャップの殺菌と充填環境の殺菌とで共用されるため、高濃度の殺菌剤を容器やキャップの殺菌に用いた場合、過酸化水素の残留量が高くなり、食品衛生上問題がある。また、残留殺菌剤の除去のために無菌水による容器やキャップのすすぎを十分に行うと、すすぎ時間の増加による生産効率の低下、無菌水の使用量増大によるコスト増加等を招く。

また、耐性菌の殺菌に対応する条件で、容器や充填環境の全体に対して殺菌を行うと、過剰殺菌となり、殺菌剤使用量も増加し、殺菌コストの上昇にもつながりかねない。

【0011】

一方、殺菌剤の温度を高めた場合、チャンバーは、容器等に比較するとはるかに大きな容積を有するため、散布後に、殺菌剤の温度が低下しやすく、加熱による殺菌性能向上の効果が有効に発揮できないという問題もある。

さらに、殺菌剤の温度を高めた場合、容器がPET等のプラスチック材料からなる場合には、容器の熱収縮を発生させる懸念がある。特に近年、容器の軽量化、使用材料の減量化のために、容器が薄肉化する傾向にあり、熱収縮が生じやすい。

【0012】

これらの課題をも考慮してなされた本発明の無菌充填機のチャンバー殺菌方法は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、殺菌に用いる殺菌剤よりも高い温度に加熱された加熱媒体をチャンバー内に散布してチャンバー内を予熱する工程と、予熱されたチャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備えることを特徴とする。

このように、殺菌剤の散布に先立ってチャンバー内を予熱することで、殺菌剤を散布したときには殺菌剤の温度低下を抑えることができ、高い殺菌能力を発揮する温度範囲内で殺菌剤散布を行える。

【0013】

ここで、加熱媒体としては、いかなるものを用いても良いが、加熱された無菌水を散布するのが好ましい。加熱媒体としては、これ以外にも、蒸気や、使用済みの殺菌剤等を用いることができる。

【0014】

また、殺菌剤は、いかなるものであっても良いが、例えば、過酸化水素を含む過酢酸系殺菌剤を用いることができる。

【0015】

また、殺菌剤の過酸化水素濃度は、無菌充填機の運転中における容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとするのが好ましい。

これにより、チャンバー内の殺菌は高濃度の殺菌剤により確実かつ短時間で行いつつ、容器の殺菌には低濃度の殺菌剤を用いることで、容器内に残留する殺菌剤量を抑えることができる。

【0016】

殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとするのも有効である。

これにより、チャンバー内の殺菌は高温の殺菌剤により殺菌を確実かつ短時間で行いつつ、容器の殺菌には前記よりも低温の殺菌剤を用いることで、容器の熱収縮を抑えることができる。

【0017】

本発明は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、チャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備え、殺菌剤の過酸化水素濃度を、容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法とすることもできる。

【0018】

この場合、容器殺菌用殺菌剤と、チャンバー殺菌用の殺菌剤とは濃度が異なるため、別々に取り扱うことになる。ここで、低濃度な容器殺菌用殺菌剤は、容器殺菌に繰り返し用いることで濃度が上昇するので、濃度が上昇した容器殺菌用殺菌剤を、チャンバーの殺菌用の殺菌剤として用いることもできる。

【0019】

この場合も、殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとしても良い。

【0020】

また、本発明は、殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、チャンバー内の殺菌方法であって、チャンバー内に殺菌剤を散布してチャンバー内の殺菌を行う工程と、チャンバー内に無菌水を散布して殺菌剤を洗い流すすすぎ工程と、を備え、殺菌剤の温度を、容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法とすることもできる。

【発明の効果】

【0021】

本発明によれば、殺菌剤散布前のチャンバー内の予熱や、高濃度の殺菌剤、高温の殺菌剤による殺菌を行うことで、殺菌能力を高めるとともに、殺菌を短時間で行って生産効率を高めることができる。しかも、殺菌剤の使用量を抑えてコストを抑制するとともに、容器の熱収縮等の弊害も避けることができる。

【図面の簡単な説明】

【0022】

【図1】本実施の形態における無菌飲料充填機の概略構成を示す図である。

【図2】第一の実施の形態における殺菌処理の流れを示す図である。

【図3】第二、および第三の実施の形態における殺菌処理の流れを示す図である。

【図4】第二の実施形態における無菌飲料充填機の構成を示す図である。

【図5】第二の実施形態における無菌飲料充填機の変形例の構成を示す図である。

【図6】実施例1の検証データを示す図である。

【図7】実施例2の検証データを示す図である。

【図8】過酢酸耐性菌の殺菌に要する時間を示す図である。

【図9】実施例3の検証データを示す図である。

【発明を実施するための形態】

【0023】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における無菌飲料充填機(無菌充填機)1の全体構成を説明するための図である。

図1に示すように、無菌飲料充填機1は、容器100を無菌充填機1内に搬入する搬入コンベア10、容器100を殺菌する殺菌装置11、容器100をすすぐすすぎ装置13、殺菌およびすすぎを終えた容器100に液体を充填する充填装置14、液体が充填された容器100にキャップ20を装着するキャッパ15、容器100を無菌飲料充填機1外に搬出する搬出コンベア16を主に備えている。これら、搬入コンベア10、殺菌装置11、すすぎ装置13、充填装置14、キャッパ15、搬出コンベア16間には、搬送スターホイール17等が設けられ、これによって、容器100の受け渡し等が行われるようになっている。

【0024】

これら殺菌装置11、すすぎ装置13、充填装置14、キャッパ15において容器100の搬送経路は、ベース架台21上に設けられ、ベース架台21上には、殺菌装置11、すすぎ装置13、充填装置14、キャッパ15における容器100の搬送経路を無菌環境に維持するため、ベース架台21上の空間の側方および上方を覆うチャンバー50が設けられている。

そして、チャンバー50内の上部及び下部には、チャンバー50内に殺菌剤、すすぎ液等を散布するため、シャワー状、あるいはスプリンクラー状の散布ノズル(図示無し)が設けられている。

また、ベース架台21には、散布された殺菌剤やすすぎ液を回収するドレン口(図示無し)が形成され、ドレン口には、開閉弁が設けられている。

【0025】

以下、上記のような構成の無菌飲料充填機1におけるチャンバー50内の殺菌処理について、複数の実施形態を示す。

〔第一の実施形態〕

図2は、本実施形態における殺菌処理の流れを示す図である。なお、以下の一連の処理は、飲料充填装置に備えられたコントローラが、予め定められたコンピュータプログラムに基づいた処理を実行することで、自動的に行うことのできるものである。

【0026】

〈熱水散布工程〉

この図2に示すように、本実施形態においては、チャンバー50内の殺菌処理に際しては、まず、熱水(加熱媒体)散布を行う。

このため、本実施形態の無菌飲料充填機1においては、散布する熱水を加熱するためのヒータを備える。

熱水は、少なくとも、後に散布する殺菌剤の温度よりも高い温度に加熱する。その温度は、70〜90℃とするのが好ましく、より好ましいのは80〜90℃である。

このような温度に加熱された熱水を散布ノズルからチャンバー50内に一定時間散布し、チャンバー50内を予熱する。熱水による殺菌効果も期待できる。

熱水の散布継続時間はチャンバー50の容積等にもよるが、1〜15分程度とするのが好ましい。散布継続時間が短か過ぎればチャンバー50内の予熱効果が低く、また、長すぎれば殺菌処理時間が長大化する。

【0027】

散布された熱水は、ドレン口を通って、チャンバー50外に排出する。

【0028】

<殺菌剤散布工程>

熱水散布による予熱の完了後、散布ノズルから殺菌剤の散布を行う。

殺菌剤には、過酸化水素を含む過酢酸系殺菌剤を用いる。過酸化水素を含む過酢酸系殺菌剤は、次式のような化学平衡状態にあり、過酢酸、水、酢酸、過酸化水素を混合状態で含む水溶液である。

CH3COOOH(過酢酸)+H2O(水)⇔CH3COOH(酢酸)+H2O2(過酸化水素)

【0029】

ここで用いる殺菌剤は、殺菌装置11で容器100の殺菌に用いる殺菌剤をそのまま用いることができる。この殺菌剤は、過酢酸系殺菌剤に含まれる過酸化水素の濃度を0.2〜35%の範囲で調整して用いることが好ましい。0.2%以上2%未満の範囲でも殺菌をすることはできるが、過酢酸耐性菌に対して高い殺菌能力を得ることを目的として殺菌剤の散布を行う場合は、過酸化水素濃度2〜35%の過酢酸系殺菌剤を用いることが好ましい。過酸化水素濃度が2%未満であると、過酢酸耐性菌に対する殺菌能力が十分ではなく、35%を超えるとチャンバー50内に残留する過酸化水素のすすぎに時間がかかる。殺菌能力として6D以上を得るためには、5%以上とすることが好ましい。過酢酸耐性菌に対し安定した殺菌効果を得ながらも、過酸化水素濃度低減工程の時間を短縮するためには5〜20%とすることがより好ましい。

なお、殺菌能力を評価するD値は、10個の菌を1個に減らす殺菌能力を1Dとする対数表示の値で、10n個の菌を1個に減らす殺菌能力はnDである。

過酢酸系殺菌剤に含まれる過酢酸は、過酢酸耐性菌以外の菌に対する殺菌能力に優れるが、500ppm未満では殺菌能力が十分ではなく、4000ppmを超えると殺菌剤の過剰使用でランニングコストが高くなるので、500〜4000ppmとすることが好ましい。安定した殺菌効果を得ながらも、短時間ですすぎを行うためには1500〜2000ppmとすることがより好ましい。

【0030】

殺菌剤としての過酢酸系殺菌剤は、その供給温度を60〜80℃とすることが好ましい。

供給温度は、殺菌能力を高めるためには60℃以上とすることが好ましく、65℃以上とすることがより好ましい。

【0031】

殺菌剤の散布時間は、チャンバー50内の全体を均一に殺菌するためには5分以上とすることが好ましく、20分を超えても殺菌効果は飽和するので、5〜20分とすることが好ましい。工程時間短縮の観点から、5〜10分とすることがより好ましい。

【0032】

散布された殺菌剤は、ドレン口を通ってチャンバー50外に排出する。このとき、排出した殺菌剤は、殺菌剤回収タンクに回収し、後の殺菌剤散布工程で散布するために循環させるのが好ましい。

【0033】

<すすぎ工程>

すすぎ工程は、すすぎ水として無菌水を散布ノズルから散布し、チャンバー50内の殺菌剤を洗い流す。無菌水の供給は噴射が好ましい。

散布するすすぎ水は、そのすすぎ効果を高めるために加熱して温水とするのが好ましい。

このため、本実施形態の無菌飲料充填機1においては、散布するすすぎ水を加熱するためのヒータを備える。

散布するすすぎ水は、例えば30〜50℃とするのが好ましく、より好ましいのは35〜45℃である。

熱水の散布継続時間はチャンバー50の容積等にもよるが、5〜10分程度とするのが好ましい。

【0034】

散布されたすすぎ水は、ドレン口を通ってチャンバー50外に排出する。排出したすすぎ水は、回収タンクに回収し、前記の熱水散布工程で散布するのに用いても良い。

【0035】

上述したように、殺菌剤の散布に先立ち、殺菌剤の温度よりも高い温度の熱水をチャンバー50内に散布し、チャンバー50内を予熱するようにした。これにより、予熱後に殺菌剤を散布したときに、殺菌剤の温度が低下しにくくなる。これにより、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持することができ、殺菌剤の散布開始直後から殺菌剤による殺菌効果を最大限に発揮することができる。その結果、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

【0036】

また、予熱のために散布した熱水による殺菌効果も相乗的に得られ、高い殺菌効果が得られる。

【0037】

〔第二の実施形態〕

本実施の形態においては、過酸化水素を高濃度とした殺菌剤を散布することにより高い殺菌性能を得る。

図3に示すように、本実施形態では、まず、チャンバー50内への殺菌剤の散布を行う。

【0038】

このときに用いる殺菌剤は、殺菌装置11で容器100の殺菌に用いる殺菌剤よりも過酸化水素を高濃度のものとする。このため、図4に示すように、無菌飲料充填機1は、容器100の殺菌に用いる殺菌剤を貯える容器用殺菌液タンク60と、チャンバー50の殺菌に用いる殺菌剤を貯えるチャンバー用殺菌液タンク70と、を備える。さらに、容器100の殺菌時、つまり無菌飲料充填機1の運転時にドレン口から回収した殺菌剤を容器用殺菌液タンク60に回収し、チャンバー50の殺菌時、つまり無菌飲料充填機1の運転停止時にドレン口から回収した殺菌剤をチャンバー用殺菌液タンク70に回収するため、ドレン口からの配管に切替バルブ80が設けられている。

【0039】

ここで、容器100、チャンバー50の殺菌に用いる殺菌剤の成分、温度等は、基本的に上記第一の実施形態に示した範囲と共通の範囲内とし、チャンバー50の殺菌用の殺菌剤の過酸化水素の濃度のみを、容器100の殺菌剤濃度よりも高くする。具体的には、容器100の殺菌に用いていた殺菌剤の過酸化水素の濃度を0.3%程度とした場合、チャンバー50の殺菌に用いる殺菌剤の過酸化水素の濃度を2.0%程度とするのが好ましい。

【0040】

チャンバー50内への殺菌剤の散布後は、ドレン口からこれをチャンバー50外に排出し、チャンバー用殺菌液タンク70に回収し、殺菌剤を循環利用する。

【0041】

この後は、上記第一の実施形態の〈すすぎ工程〉と同様にして、チャンバー50内にすすぎ水(温水)を散布し、チャンバー50内の殺菌剤を洗い流す。

【0042】

上述したようにして、チャンバー50の殺菌に、容器100の殺菌に用いる殺菌剤よりも高濃度の殺菌剤を用いることで、過酢酸耐性菌に対する殺菌効果を高めることができる。これにより、殺菌剤による殺菌効果を最大限に発揮することができる。その結果、上記第一の実施形態と同様にして、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

また、殺菌装置11における容器100の殺菌には、チャンバー50用よりも低濃度の殺菌剤を用いることができるので、容器100内に殺菌剤の成分が残留するのを防ぐとともに、容器100内の殺菌剤のすすぎに要する時間が増大することもない。

【0043】

さらに、高濃度のチャンバー50の殺菌用の殺菌剤を回収して再利用するので、使用済みの殺菌剤の回収処理コスト、殺菌剤の使用量を抑えることができ、ランニングコストを抑えることができる。

【0044】

なお、上記実施形態において、容器用殺菌液タンク60とチャンバー用殺菌液タンク70とを備えるようにしたが、その一方から他方に殺菌剤を供給する構成とすることもできる。

すなわち、運転しているうちに、容器用殺菌液タンク60の殺菌剤成分である過酸化水素濃度が徐々に高まるので、これを、図5に示すように、バイパス管90を介してチャンバー用殺菌液タンク70に供給することができる。

これにより、容器用殺菌液タンク60において、殺菌剤濃度を適正範囲内に維持するために補給する水の量を抑えるとともに、飲料充填装置全体で使用する殺菌剤量を抑えることができ、ランニングコストを低減できる。

【0045】

〔第三の実施形態〕

本実施の形態においては、高温の殺菌剤を散布することにより高い殺菌性能を得る。

図3に示すように、本実施形態では、まず、チャンバー50内への殺菌剤の散布を行う。

【0046】

このときに用いる殺菌剤は、濃度は上記第一実施形態と同様とし、その供給温度を、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度よりも高くする。例えば、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度を65℃程度とした場合、チャンバー50の殺菌に用いる殺菌剤は70〜80℃とする。

【0047】

チャンバー50内への殺菌剤の散布後は、ドレン口からこれをチャンバー50外に排出し、チャンバー用殺菌液タンク70に回収し、殺菌剤を循環利用する。

【0048】

この後は、上記第一の実施形態の〈すすぎ工程〉と同様にして、チャンバー50内にすすぎ水(温水)を散布し、チャンバー50内の殺菌剤を洗い流す。

【0049】

上述したようにして、チャンバー50の殺菌に用いる殺菌剤の供給温度を、殺菌装置11で容器100の殺菌に用いる殺菌剤の供給温度よりも高くして用いることで、殺菌剤を散布したときに、殺菌剤の温度が低下しても、十分な殺菌効果を有する殺菌剤の温度域を、より長い時間維持することができる。これにより、上記第一の実施形態と同様にして、殺菌剤の散布開始直後から、殺菌剤による殺菌効果を最大限に発揮することができる。その結果、短い殺菌処理時間で十分な殺菌を行え、無菌飲料充填機1の運転停止時間を短縮し、生産効率を高めることができる。

また、容器100の殺菌には、チャンバー50の殺菌に用いる殺菌剤の温度よりも低い温度の殺菌剤を用いることができるので、容器100の殺菌時における熱収縮を防ぐことができる。

【0050】

ところで、上記第一〜第三の実施形態で示した各手法を比較してみると、殺菌性能については、いずれも短い時間で十分な殺菌性能を得ることができる。

一方、コストに着目してみると、熱水による予熱を行う第一の実施形態の手法では、熱水を得るためのヒータが必要となり、これにコストがかかる。

また、殺菌剤の濃度を高める第二の実施形態の手法は、過酸化水素の濃度を高め、これを維持するために、過酸化水素原液の注入装置が必要であり、これにコストがかかる。さらに、図4、図5に示したように、容器用とチャンバー用とで殺菌剤を使い分ける場合、殺菌液タンクの増設が必要であり、これにコストがかかる。

殺菌剤の温度を高める第三の実施形態の手法は、殺菌剤を加熱する必要はあるが、65℃程度までの加熱は従来より行われており、したがって、ヒータの設定温度を変更するのみなので、コストはほとんどかからない。

したがって、このような設備コストと、ランニングコストとを考慮した上で、採用する手法を決定すればよい。

【実施例1】

【0051】

ここで、第一の実施形態の構成について検証を行ったのでその結果を示す。

図1に示したような構成の無菌飲料充填機1のチャンバー50に、85℃に加熱した熱水を、10分間散布した後、1分間かけて熱水を排出し、その後、キャッパ等、他の部分の殺菌処理を行っていると想定し、11分間放置した。そして、65℃の殺菌剤を10分間散布した。

そのときのチャンバー50の内壁面の温度変化を調べた。

【0052】

また、比較のため、熱水の散布を行わず、65℃の殺菌剤を10分間散布し、このときのチャンバー50の内壁面の温度変化も調べた。

その結果を図6に示す。

【0053】

図6に示すように、熱水散布を行った後に殺菌剤散布を行った場合は、殺菌剤の散布開始後、1分が経過すると、チャンバー50の内壁面温度は65℃以上となり、その後も65℃以上を維持し続けることが確認された。これにより、十分な殺菌性能を早期に、かつ長い時間維持できることが確認された。

これに対し、熱水散布を行わず、殺菌剤のみを散布した場合、3分が経過してもチャンバー50の内壁面温度は65℃に到達しないことが確認され、十分な殺菌を得るには長い時間を要することが予想された。

【実施例2】

【0054】

〈殺菌剤の過酸化水素濃度と殺菌性能の関係〉

次に、上記第二の実施形態に対応して、殺菌剤の過酸化水素濃度を異ならせたときの殺菌性能の違いを検証した。

過酢酸耐性菌であるPaenibacillus属について、殺菌剤の過酸化水素濃度を、0.3%とした場合(従来からの容器100の殺菌濃度に相当)と、過酸化水素濃度を2.0%に高めた場合とで、6Dの殺菌効果が得られるまでに要する時間を比較した。

殺菌性能は、所望の温度、濃度に調整した殺菌剤に、評価菌を入れ、実験条件の殺菌時間を経た後、すばやく還元剤にて中和した後、フィルタでろ過した。そのフィルタを培地上に乗せ、評価菌の育成しやすい温度(30℃)にて1週間培養し、発生するコロニー数(生残菌数)をカウントし、下記式より、D値を求め、6D相当に換算した。

D値=log(初発菌数/コロニー数)

【0055】

その結果を図7に示す。

図7に示すように、過酸化水素濃度が0.3%の殺菌剤の場合、殺菌剤温度を60℃とすると6Dの殺菌性能を得るのに20分以上要しており、65℃でも12分以上要している。

これに対し、過酸化水素濃度を2.0%に高めた場合、6Dの殺菌性能を得るのに、殺菌温度60℃でも7分あまり、65℃ではわずか4分であり、過酸化水素濃度を高めることで、殺菌性能が大幅に向上することが確認された。

【実施例3】

【0056】

〈過酢酸耐性菌に対する殺菌温度と殺菌時間の関係〉

まず、過酢酸耐性菌に対して有効な殺菌条件を調べた。

過酢酸耐性菌であるPaenibacillus属について、過酢酸濃度を2000ppmとした殺菌剤を用い、6Dの殺菌効果が得られるまでに要する時間を実験により求めた。

【0057】

その結果を図8に示す。

図8に示すように、過酢酸耐性菌のPaenibacillus属chivensisの場合、殺菌剤温度が60℃であると、6Dの殺菌性能を得るには20分以上を要する。

過酢酸耐性菌のPaenibacillus属の場合、6Dの殺菌性能を8分以内に得ようとすると、殺菌剤温度は70℃以上、5分以内に得ようとすると75℃以上とする必要があることが確認された。

【0058】

〈殺菌剤の供給温度の検証〉

この結果に基づき、殺菌剤を65℃、75℃に加熱してチャンバー50内に供給した場合の、チャンバー50の内壁面の温度変化も調べた。

その結果を図9に示す。

【0059】

図9に示すように、供給温度を75℃とした場合には、殺菌剤の散布開始後、2分でチャンバー50の内壁面温度が、図8のように高い殺菌性能を発揮できる70℃に到達し、その後も70〜75℃を容易に維持しているのに対し、供給温度を65℃とした場合には、チャンバー50の内壁面の温度が60℃に到達するのに約2分半かかり、その後も当然ながら殺菌性能がさほど高くない65℃程度にとどまっていることが確認された。

【0060】

なお、上記第一〜第三の実施形態で示した構成は、適宜組み合わせることが有効である。すなわち、殺菌剤散布に先立つ予熱、容器100用の殺菌剤よりも高濃度の殺菌剤の散布、高温の殺菌剤の散布を適宜組み合わせるのである。これにより、上記第一〜第三の実施形態で示した効果を相乗的に得ることができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0061】

1…無菌飲料充填機(無菌充填機)、14…充填装置、20…キャップ、21…ベース架台、50…チャンバー、60…容器用殺菌液タンク、70…チャンバー用殺菌液タンク、80…切替バルブ、90…バイパス管、100…容器

【特許請求の範囲】

【請求項1】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

殺菌に用いる殺菌剤よりも高い温度に加熱された加熱媒体を前記チャンバー内に散布して前記チャンバー内を予熱する工程と、

予熱された前記チャンバー内に前記殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備えることを特徴とする無菌充填機のチャンバー殺菌方法。

【請求項2】

前記加熱媒体として、加熱された無菌水を散布することを特徴とする請求項1に記載の無菌充填機のチャンバー殺菌方法。

【請求項3】

前記殺菌剤として、過酸化水素を含む過酢酸系殺菌剤を用いることを特徴とする請求項1または2に記載の無菌充填機のチャンバー殺菌方法。

【請求項4】

前記殺菌剤の過酸化水素濃度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする請求項3に記載の無菌充填機のチャンバー殺菌方法。

【請求項5】

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする請求項1から4のいずれかに記載の無菌充填機のチャンバー殺菌方法。

【請求項6】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

前記チャンバー内に殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備え、

前記殺菌剤の過酸化水素濃度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法。

【請求項7】

前記容器殺菌に繰り返し用いることで濃度が上昇した前記容器殺菌用殺菌剤を、前記チャンバーの殺菌用の前記殺菌剤として用いることを特徴とする請求項6に記載の無菌充填機のチャンバー殺菌方法。

【請求項8】

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする請求項6または7に記載の無菌充填機のチャンバー殺菌方法。

【請求項9】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

前記チャンバー内に殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備え、

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法。

【請求項1】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

殺菌に用いる殺菌剤よりも高い温度に加熱された加熱媒体を前記チャンバー内に散布して前記チャンバー内を予熱する工程と、

予熱された前記チャンバー内に前記殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備えることを特徴とする無菌充填機のチャンバー殺菌方法。

【請求項2】

前記加熱媒体として、加熱された無菌水を散布することを特徴とする請求項1に記載の無菌充填機のチャンバー殺菌方法。

【請求項3】

前記殺菌剤として、過酸化水素を含む過酢酸系殺菌剤を用いることを特徴とする請求項1または2に記載の無菌充填機のチャンバー殺菌方法。

【請求項4】

前記殺菌剤の過酸化水素濃度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする請求項3に記載の無菌充填機のチャンバー殺菌方法。

【請求項5】

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする請求項1から4のいずれかに記載の無菌充填機のチャンバー殺菌方法。

【請求項6】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

前記チャンバー内に殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備え、

前記殺菌剤の過酸化水素濃度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の過酸化水素濃度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法。

【請求項7】

前記容器殺菌に繰り返し用いることで濃度が上昇した前記容器殺菌用殺菌剤を、前記チャンバーの殺菌用の前記殺菌剤として用いることを特徴とする請求項6に記載の無菌充填機のチャンバー殺菌方法。

【請求項8】

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする請求項6または7に記載の無菌充填機のチャンバー殺菌方法。

【請求項9】

殺菌処理されたチャンバー内で、殺菌処理された容器内に液体を供給する無菌充填機における、前記チャンバー内の殺菌方法であって、

前記チャンバー内に殺菌剤を散布して前記チャンバー内の殺菌を行う工程と、

前記チャンバー内に無菌水を散布して前記殺菌剤を洗い流すすすぎ工程と、

を備え、

前記殺菌剤の温度を、前記容器の殺菌に用いる容器殺菌用殺菌剤の温度よりも高いものとすることを特徴とする無菌充填機のチャンバー殺菌方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−189034(P2010−189034A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−35282(P2009−35282)

【出願日】平成21年2月18日(2009.2.18)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月18日(2009.2.18)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]