無酸素銅ロッドの製造方法

【課題】低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着しない銅ロッドを実現する無酸素銅ロッドの製造方法を提供する。

【解決手段】一本の種線を、銅の溶湯を保持する保持炉5に連通する付着室6を通過させ、溶湯を銅ロッド種線の表面に付着させて大径の銅ロッド31を形成する。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り工程を施して無酸素銅ロッドが完成する。溶湯を保温する保持炉の温度は1140℃〜1180℃、溶湯を付着された銅ロッドの、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃、巻取り時の温度は室温より高く且つ100℃より低い。これにより、酸素含有量が2ppm〜10ppmという高品質の銅線材を製造できる。また、特定の酸化被膜を形成することで、その後の巻き取り時の焼鈍工程において、線材が互いに粘着することを抑制する。

【解決手段】一本の種線を、銅の溶湯を保持する保持炉5に連通する付着室6を通過させ、溶湯を銅ロッド種線の表面に付着させて大径の銅ロッド31を形成する。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り工程を施して無酸素銅ロッドが完成する。溶湯を保温する保持炉の温度は1140℃〜1180℃、溶湯を付着された銅ロッドの、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃、巻取り時の温度は室温より高く且つ100℃より低い。これにより、酸素含有量が2ppm〜10ppmという高品質の銅線材を製造できる。また、特定の酸化被膜を形成することで、その後の巻き取り時の焼鈍工程において、線材が互いに粘着することを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本発明は銅ロッドの製造方法に関わるものであり、具体的には無酸素銅ロッドの製造方法である。当該方法により製造された無酸素銅ロッドは、導電率が高く、酸素含有量が低く、引張率が高いなどの特徴を持っており、主に風力発電、原子力発電、高速鉄道、車載導線、超高圧電線などの、銅ロッドに対して高い品質が求められる分野に利用できる。

【背景技術】

【0002】

現在、風力発電は最もクリーンかつ安全な発電技術であり、世界的に他の新エネルギー以上のスピードで導入が進んでおり、将来における主要電力供給源の一つとなる可能性がある。中国風力エネルギー協会の予測によると、中国風力発電の総設備容量は2020年には80億ワットに達し、2030年には180億ワット、2050年には500億ワットにまで達すると見込まれている。中国政府はスマートグリッドの建設を積極的に推進し、風力発電における送電問題を解決する。将来的に、風力発電は中国の主要電力供給源の一つとなる。

【0003】

同時に、中国は「第十二次五カ年」計画では、新興産業としての高速鉄道の優先発展に力を入れている。2010年までに、中国鉄道の営業走行距離は9.1万キロメートルに達し、高速鉄道の運営走行距離は8358キロメートルに達している。但し、これはほんの始まりに過ぎず、予測によると、「第十二次五ヵ年計画」の期末(2015年)までには、中国鉄道の営業走行距離12万キロメートル以上に達し,そのうち高速鉄道は1.6万キロメートル以上に達すると見込まれている。

【0004】

上記の産業に利用される発電ユニット、変圧器、牽引電動機、トロリ線などでは、いずれも高品質のマグネットワイヤーが大量に使用される。マグネットワイヤーの主な品質指標として、引張強度、延伸率、導電率、耐圧性、酸素含有量及び表面品質が挙げられるが、そのうち酸素含有量は主要指標の一つである。マグネットワイヤーの原材料である銅ロッドには、酸素含有量が高すぎると以下の現象が起きる。

【0005】

1)銅ロッド中の酸素は、酸化銅の状態で、結晶相組織上から見ると酸化銅は結晶粒の境界附近に存在している。酸化銅は結晶界面で混在する形として現れ、材料の靭性に悪影響を与える。このため、銅ロッドの機械性能を低下させてしまい、後続の加工工程において断裂現象が起きる。

2)酸化銅の存在により銅ロッドの導電率が低下してしまう。

3)加工後の銅製品は、水素の中で焼鈍する際に気泡やピンホールが発生し、表面品質を悪化させる。

4)これら気泡やピンホールの発生によって製品表面に欠陥がある場合、耐高圧性能が低下してしまう。

【0006】

ここで、現在市販されている連続鋳造連続圧延により製造された低酸素銅ロッドの酸素含有量は200〜400ppmであり、引上げ連続鋳造技法によって製造された無酸素銅ロッドの酸素含有量は10〜20ppmであり、どちらも酸素含有量が高い。

【0007】

従来の被覆金属線の製造方法では、例えば、母線(種線)を銅溶湯または銅合金の溶湯などの被覆材に浸漬し、母線の表面に被覆材を付着させるディップフォーミング(Dip Forming)法がある。この方法では、溶湯を保持する坩堝の底部(下方)から母線を挿入し、上方から引き出すことで被覆材を付着させる(例えば、特許文献1参照)。

【0008】

特許文献2に記載されているDip Forming法は、付着用坩堝に関する発明である。目的は、母線表面の銅合金層の偏りを解決することであり、実施例に記載されている温度条件では、溶解炉の温度は1160℃である。

【0009】

特許文献3に記載されているDip Forming法は、線材の強度と耐磨耗性を高めるための発明である。母線は銅溶湯または銅合金の溶湯により連続付着させた後、750℃〜850℃の温度条件下で、10%〜40%の圧延比で熱間圧延処理を行い、母線と溶湯に金属結合を発生させ、線材の強度と耐磨耗性を高める。

【0010】

特許文献4に記載されているDip Forming法は、特殊な坩堝により銅合金を連続的に母線に付着・鋳造させる方法により、線材の電導率及び耐湾曲性を高める発明である。実施例に記載されている温度条件は溶解炉の溶湯の温度は1150℃前後、圧延工程前の温度は800℃前後である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公昭49-39740号公報

【特許文献2】特開昭57-68263号公報

【特許文献3】特公昭2-11460号公報

【特許文献4】特開昭60-261658号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記の特許文献1〜4に記載された温度条件でDip Forming法を用いて製造しても、巻き取り後の銅線材には、酸素含有量分布のばらつきが発生するという問題が生じる。例えば、線材の酸素含有量が高すぎる場合、銅線が特定の位置に溶接されるときに、溶接点に気泡ができる等の問題が生じる。

【0013】

また、巻き取り後の銅線材を、巻き取り時の焼鈍工程(ボビン巻にして焼鈍する際)において、線材が互いに粘着するという問題が生じる。これはDip Forming法により製造された酸素量が極端に少ない銅線に特有の問題である。

【0014】

特に、車載電子部品用の銅線材料には、特定位置への溶接要件を満たすための低酸素含有量だけでなく、表面状態などが良好な高品質の線材が求められる。

【0015】

本発明はかかる点に鑑みてなされたものであり、現在の製造技法で作られた銅ロッドにおける酸素含有量が高いという欠陥を克服し、低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着することのない、無酸素銅ロッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明の目的を達成するため、本発明では次のような無酸素銅ロッドの製造方法の技術方案を採用する。銅材を乾燥炉で加熱した後、溶解炉に投入し溶解する。溶解後の溶湯は湯道を通して保持炉に流れ込み保温される。一本の連続した細い銅ロッド種線を、保持炉に連通する付着室を通過させ、銅ロッド種線の表面に溶湯を付着させて、大径の銅ロッドを形成する。その後、順に冷却、熱間圧延、再冷却、巻取り工程を施した後に、導電率が高く、酸素含有量が低く、引張率が高い、任意の長さの無酸素銅ロッドが得られる。銅ロッド種線の表面に付着させるための溶湯を保温する保持炉の温度は、1140〜1180℃であり、銅ロッド種線に溶湯を付着してなる銅ロッドでは、冷却後、熱間圧延工程に入る前の温度は600〜800℃であり、巻取り時の温度は室温より高く、100℃より低い。

【0017】

好ましくは、巻取り時の温度は45℃以上80℃以下である。

【0018】

好ましくは、前記溶解炉の溶湯表面は、空気の侵入を遮断するための浮遊材料で覆われる。さらに、この浮遊材料はカーボンである。特に、前記カーボンの厚みは100〜300mmである。

【0019】

好ましくは、前記溶解炉内の溶湯の温度は1140〜1180℃の間に制御し、炉内には保護用還元性ガスを充満させる。

【0020】

好ましくは、前記保持炉内部には保護用還元性ガスを充満させる。

【0021】

好ましくは、前記溶解炉内部の前記湯道付近に、下端が溶湯の液面より100〜200mm低いセラミックス仕切壁を一枚設ける。

【0022】

好ましくは、前記付着室内部には保護用還元性ガスを充満させる。

【0023】

好ましくは、前記銅ロッド種線には、付着室に入る前に皮剥き処理が施される。この皮剥き処理される銅ロッド種線は、前記無酸素銅ロッドを完成させる工程を少なくとも2回以上行った多層銅ロッドである。

【0024】

好ましくは、前記冷却処理では、銅ロッドに冷却室を通過させる。冷却室内部には保護用還元性ガスを充満させる。

【0025】

好ましくは、当該保護用還元性ガスはN2、H2、O2の混合ガスであり、H2の体積濃度は0.5%〜4.5%、O2の濃度は20ppm未満であり、残りはN2である。

【0026】

好ましくは、乾燥炉で銅材料(銅板)を加熱する前に、銅材料(銅板)上の付着物を除去する。

【0027】

本発明は、連続した細い銅ロッドを基材種線(銅ロッド種線)とし、ディップフォーミング(Dip Forming)法を用いて銅の溶湯を銅ロッド種線の表面に付着させた後、得られた大径の銅ロッド種線に、順に冷却、熱間圧延、再冷却、巻取り工程を施す。これにより無酸素銅ロッドを完成する、つまり、無酸素ロッドを製造する。この方法で製造された無酸素銅ロッドは、任意の長さで、導電率が高く、酸素含有量が低く(2ppm〜10ppm)、引張率が高いため、風力発電、原子力発電、高速鉄道、車載導線、超高圧電線など、銅ロッドに対して高い品質が求められる分野に利用可能である。

【0028】

本発明では、溶解炉の表面を溶湯への空気の侵入を遮断するための浮遊材料で覆い、複数回に分けて銅材料(銅板)を溶解炉に投入しても酸素の含有量が増えないようにした。また、付着室を溶解炉から分離させ、溶湯の付着条件の安定性を保証し、材料の複数回投入による付着工程への影響を抑えることにより、無酸素銅ロッドの連続生産を可能にした。

【発明の効果】

【0029】

本発明によれば、酸素含有量が高いという欠陥を克服して、低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着することのない銅ロッドを実現できる。

【図面の簡単な説明】

【0030】

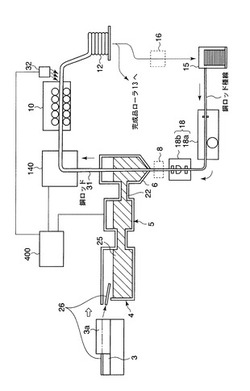

【図1】本発明の実施の形態に係る無酸素銅ロッドの製造方法における生産ラインの概略図

【図2】本発明の実施の形態に係る無酸素銅ロッドの製造方法における組合せ炉の概略図

【図3】図2で示した組合せ炉の断面図。

【図4】本発明の実施の形態に係る無酸素銅ロッドの製造方法における付着室の概略図

【図5】本発明の実施の形態に係る無酸素銅ロッドの製造方法の概要を説明するための模式図

【発明を実施するための形態】

【0031】

以下、図面と組み合わせて本発明について説明する。本発明は、無酸素銅ロッドの製造方法を公開している。従来の製造方法で製造された銅ロッドは酸素含有量が高い。本発明の製造方法では、加熱により乾燥させた銅材料を溶解し、溶湯を保持炉に保持させ、一本の種線を保持炉に連通する付着室を通過させ、溶湯を銅ロッドの表面に付着させることによって大径の銅ロッドを形成する。

【0032】

本発明の実施の形態に係る無酸素銅ロッドの製造方法は以下の通りである。

【0033】

乾燥炉で加熱した銅材料(銅板)を複数回に分けて(当該方法の実施過程においては、溶湯量の減少具合に合わせて、適時、銅材料を投入して原料を補充する)溶解炉に投入し、溶解する。溶湯は湯道(坩堝で作ることが可能)を通して保持炉に流れ込み、保温される。細い銅ロッド種線を、保持炉に連通する付着室に通過させる。これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッドが形成される。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り処理を行うことによって、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。

【0034】

銅の溶湯を保温する保持炉の温度は、1140℃〜1180℃である。また、溶湯を付着した銅ロッド種線が、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃である。更に、銅ロッド巻取り時の温度は、室温より高くかつ100℃より低い。また、好ましくは、巻き取り時の温度は、45℃〜80℃の間にコントロールする。

【0035】

本発明で加熱に用いられる熱源は、電気加熱方式またはガス加熱方式である。上記の温度制御管理技術を利用することにより、本実施の形態では、酸素含有量が2ppm〜10ppmという高品質な銅線である無酸素銅ロッドを製造することができる。

【0036】

また、本発明は上述した温度制御技術を利用することにより、銅ロッドの表面に特定の酸化被膜を形成することができる。このため、その後の巻き取り時の焼鈍工程において、銅ロッドの銅線材が互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しない。よって、表面状態の良好な、高品質な無酸素銅ロッドを生産することができる。

【0037】

巻取り時の温度が上記の範囲を上回る場合には、急激な酸化反応により銅ロッドの表面に酸化被膜が厚く形成され、加工の際に表面に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなる。これにより、所望の酸素含有量の無酸素銅ロッドを得ることができない。

【0038】

また、巻取り時の温度が上記の範囲を下回る場合には、銅ロッドの表面に酸化被膜を形成することができない。よって、その後の銅ロッド巻き取り時の焼鈍工程において、銅ロッドの銅線材が互いに粘着して、表面状態の悪い無酸素銅ロッドとなり、同じく所望の高品質の無酸素銅ロッド線材を得ることはできない。

【0039】

このように、本実施の形態では、銅ロッドの巻取り時の温度を室温より高くなるように制御することにより、極少量の酸化反応を発生させて銅ロッドにおける線材どうしの相互粘着という問題を解決する。

【0040】

本実施の形態における製造方法によれば、酸素含有量が2ppm〜10ppmの銅線材である無酸素銅ロッドを製造できる。この無酸素銅ロッドは、特に車載電子部品に利用される。

【0041】

すなわち、酸素含有量が上記の範囲(2ppm〜10ppm)を上回る場合には、溶接過程で気泡が生じてしまうだけでなく、銅ロッドの表面に酸化被膜が厚く形成される。このため、銅ロッドでは、加工の際に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなる。よって、酸素含有量が上記の範囲(2ppm〜10ppm)を上回る場合、表面状態などが良好な高品質の線材が厳格に求められる車載電子部品には利用できない。

【0042】

また、上記の範囲(2ppm〜10ppm)を下回る場合には、銅ロッドの表面に酸化被膜を形成することができず、その後、巻き取り時の焼鈍工程において、銅ロッドの銅線材どうしが互いに粘着し、表面状態の悪い無酸素銅ロッドとなる。これにより、酸素含有量が、範囲2ppm〜10ppmを下回る場合には、範囲2ppm〜10ppmを上回る場合と同様に、表面状態などが良好な高品質の線材が厳密に求められる車載電子部品には利用できない。

【0043】

このような技術方案のさらなる改善案とその補足として、本発明に係る実施の形態では、以下に述べる付加的技術特徴をさらに有してもよい。これにより、本発明の実施の形態に際して、具体的な作用に応じて上記の技術方案に取り入れることが可能となっている。

【0044】

第一、酸素濃度の管理と粘着現象の抑制のために、巻取り時の温度は45℃以上、80℃以下とする。

【0045】

第二、溶解炉の溶湯の表面を空気の侵入を遮断するための浮遊材料で覆う。さらに、この浮遊材料はカーボンであり、特に、カーボンの厚みは100〜300mmである。

【0046】

第三、溶解炉内の溶湯の温度は1140〜1180℃の間に制御し、炉内には保護用還元性ガスを充満させる。

【0047】

第四、保持炉内部には保護用還元性ガスを充満させる。

【0048】

第五、溶解炉内部の前記湯道付近に、下端が溶湯液面より100〜200mm低いセラミックス仕切壁を一枚設ける。

【0049】

第六、付着室(坩堝で作ることが可能)内部には保護用還元性ガスを充満させる。

【0050】

第七、銅ロッド種線には、付着室を通す前に皮剥き処理を施す。

【0051】

第八、還元性保護ガスは、N2、H2、O2の混合ガスであり、H2の体積濃度は0.5%〜4.5%とし、O2濃度は20ppm以下で、残りはN2とする。

【0052】

第九、乾燥炉にて銅材料(銅板)を加熱する前に、銅材料(銅板)上の付着物(銅の酸化粒や緑青など)を除去する。

【0053】

本発明の技術手段は、以下のメカニズムを利用して発明の目的を実現する。

(1)銅材料(銅板、銅の純度が高いほどよい)は、加熱、除塵処理後に表面の不純物と水分が除去されて、溶解炉に投入後に水が高温条件で次の化学反応を起こすことを防止する。

【0054】

2H2O=2H2+O2

この反応から分解された酸素が溶湯に溶け込むと、溶湯の酸素含有量を高めてしまう。

溶解炉の中のカーボン及び保護用還元性ガスには、次の一連の化学反応が起きる。

【0055】

2Cu+O2=2CuO

2C+O2=2CO

2H2+O2=2H2O

2CuO+CO+H2=2Cu+H2O+O2

これらの反応により、溶湯中の酸素含有量が低減される。カーボン層の厚さは溶湯の酸素含有量に直接影響する。カーボン層の厚さが不足する場合には、溶解炉内部のガスのCO不足により還元反応が不十分となる。逆に、厚すぎると、H2が溶湯と円滑に接触することができず、同様に還元反応が不十分となり、溶湯の酸素含有量を効果的に低減することができなくなる。

【0056】

(2)溶湯は液面より低い湯道から密閉された保持炉に流れ込み、続いて保持炉に連通する付着室(坩堝)に流れる。保持炉内部にも0.5%〜4.5%のH2と大量のN2からなる保護用ガスが充満され、次の化学反応が起きる。

【0057】

2H2+O2=2H2O

CuO+H2=Cu+H2O

これらの反応により、溶湯中の酸素含有量はさらに低減される。

【0058】

保持炉内部のセラミックス製の仕切り板の作用は、保持炉の表面に浮遊する銅スラグが付着室に流れ込み、銅ロッド種線の表面に付着して表面品質に影響することを防ぐことであり、材料としてはコランダムセラミックス材を使用する。

【0059】

(3)保持炉に連通する付着室の底部から細い銅ロッド種線を通し、溶湯を銅ロッド種線の表面に付着させることにより、大径の銅ロッドを形成する。付着室内にも0.5%〜4.5%のH2を含有する大量のN2からなる保護用ガスが充満されており、還元反応を起こすと同時に、空気中の酸素を隔絶する。銅ロッド種線は、付着室の底部を通す前に、皮剥き処理(皮剥きとは、銅ロッド種線表面の酸素含有量の高い層を除去する処理である)が施される。これにより、銅の溶湯が付着する前の銅ロッド種線の酸素含有量を最も低い状態に保つことができ、最終的に低酸素含有量を有する銅ロッドが生産されることを保証する。

【0060】

(4)銅ロッドは、付着室の上部にある冷却室で連続的に冷却される。冷却室では、各冷却セグメントの冷却水量を調整し、銅ロッドの結晶速度をコントロールする。

【0061】

冷却室内にも0.5%〜4.5%のH2を含む大量のN2からなる保護用ガスが充満しているため、この処理では次のような化学反応が起きる。

【0062】

2H2O=2H2+O2

2Cu+O2=2CuO

CuO+H2=Cu+H2O

保護用ガスの作用は、高温状態で冷却水から分解された酸素が銅ロッドに入るのを抑制し、銅ロッドの酸素含有量の増加を防ぐことである。

【0063】

(5)冷却後の銅ロッドは、圧延機に入れられて、表面が圧延される。冷却後に圧延機に入れる前の銅ロッドの温度は600〜800℃になるため、高温状態での酸化反応を防ぐために、圧延機内部にも、冷却室内と同様に0.5%〜4.5%のH2を含む大量のN2からなる保護用ガスを充満させる必要がある。

【0064】

(6)圧延処理後の銅ロッドは、再度冷却してから巻取り装置によりコイリングされるが、巻き取り装置に入る前の銅ロッドの表面温度は室温より高くかつ100℃より低い範囲にコントロールされる。また、好ましくは45℃以上80℃以下の間にコントロールされる。この温度制御技術により、酸素含有量が2ppm〜10ppmという高品質の銅線材(無酸素銅ロッド)の製造を可能にする。つまり、巻き取り装置による巻き取り直後における銅ロッドの表面温度が、室温より高くかつ100℃より低い範囲にコントロールされる。また、巻き取り直後の銅ロッドの表面温度が、好ましくは45℃以上80℃以下の間にコントロールされる。

【0065】

また、本実施の形態では、上記の温度制御技術を利用することにより、銅ロッドの表面に特定の酸化被膜を形成する。このため、酸化被膜形成の後に銅ロッドを巻き取り時の焼鈍工程において、銅ロッドの線材どうしが互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しない。このため、表面状態の良好な、高品質な無酸素銅ロッドの生産を可能にする。

【0066】

巻取り時の温度が上記の範囲を上回る場合には、急激な酸化反応により銅ロッドの表面に酸化被膜が厚く形成される。このため、加工の際に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなり、所望の酸素含有量の銅線材が得られない。

【0067】

また、巻取り時の温度が上記の範囲を下回る場合には、銅ロッドの表面に酸化被膜を形成することができない。このため、その後の巻き取り時の焼鈍工程において線材が互いに粘着し、表面状態の悪い無酸素銅ロッドとなり、同じく所望の高品質銅線材が得られない。従って、巻取り時の温度を室温より高くなるように制御することにより、銅ロッドの表面に極少量の酸化反応を発生させて銅ロッドにおける線材の相互粘着という問題を解決する。

【0068】

以下、図1に示す生産ラインの概略図を参照して本発明の実施の形態に係る無酸素銅ロッドの製造方法を説明する。

【0069】

銅板26(図3参照)は、処理された後に銅料供給ローラ1、供給台車2、搬送ローラ3によって溶解炉4に投入され、加熱により溶解される。溶解炉4内の溶湯の液面は比較的高いため、溶湯は溶解炉4に連通する保持炉5に流れ込む。保持炉5は隣接する付着室6に貫通しているため、溶湯は保持炉5を経由し、さらに付着室6に流れ込む。

【0070】

溶解炉4が運転を停止した場合、組合せ炉全体(図2に示す組み合わせ炉には溶解炉4、保持炉5、付着室6を含む)を僅かに傾けることによって、付着室6内部の溶湯液面を上昇させることができる。

【0071】

銅ロッド種線は皮剥き及び矯正装置18を経た後、付着室6の底面から入り、伸線機7により上部から引き出される(図4参照)。銅ロッドの接続部分の径が大きいため付着室6の底面のダイを通れない場合には、スウェージングマシン8により接続部分を細くしてからダイに通せばよい。

【0072】

付着後の銅ロッド31(図4参照)は、引き出された後に圧延前張力コントローラ9を通り、圧延前張力コントローラ9で銅ロッドの張力により進入スピードが調整されて、直列圧延機10に入る。直列圧延機10は銅ロッド31を圧延処理し、エマルジョンをスプレーして冷却させる。温度上昇したエマルジョンはエマルジョン冷却システム14にて冷却水により熱交換冷却される。

【0073】

圧延処理後の銅ロッド31は圧延後張力コントローラ11に入り、張力の調整により引っ張り速度が調整され、最後に巻取り装置12によってコイリングされる。コイリング済の銅ロッドは完成品ローラ13に搬送される。一部の完成品は、原料銅種線として種線循環供給装置15に入り、再び生産工程に入る。皮剥き工程で生じた皮剥屑は廃線巻取り機17で回収される。別々にコイリングされた種線を接続して連続生産する必要がある場合、種線接続機16で接続処理を行う。

【0074】

溶解炉4は、図2〜4で示されている第1インダクタ19と第3インダクタ21によって、渦電流効果により加熱される。第2インダクタ20は保持炉5を加熱し、溶湯25は連通する湯道22を通り、保持炉5から付着室6に入る。組合せ炉に銅板26を投入する場合、投入口24を開く。組合せ炉全体が運転する場合には、保持炉蓋23は閉じた状態にあり、炉本体の排気口27は開いた状態にある。低レベル液面センサ28と高レベル液面センサ29は、保持炉5の溶湯25の液面高さの状態を感知して、制御システムにフィードバックする。これにより、銅板26を投入して溶解するかまたは組み合わせ炉を傾けるかが決定される。生産ラインの運転過程全般を通じて、各炉の注入口には調製された配合の保護用還元性ガスが絶えず注入され、各炉内の保護ガスまたは還元ガスの安定した雰囲気が保証される。

【0075】

このように本発明の実施の形態に係る無酸素銅ロッドの製造方法では、図5に示すように、搬送ローラ3で銅材料(銅板)26を搬送し、予熱装置としての乾燥炉3aで加熱する。加熱された銅板26は、溶解炉4に投入されて、溶解される。なお、溶解炉4への銅板26の投入量は、溶解炉4における低レベル液面センサ28及び高レベル液面センサ29の検出結果に応じて、溶解炉4内における溶湯量の減少具合に合わせて設定される。溶解炉4内における銅の溶湯25は、湯道を通して保持炉5に流れ込み、保温される。

【0076】

一方、種線循環供給装置15から原料として供給される銅ロッド種線は、矯正装置18aで矯正されるとともに皮剥き装置18bで表面の酸化部分を削られた後、細い銅ロッド種線として、保持炉5に連通する付着室6に通過される。この銅ロッド種線は、矯正装置18a及び皮剥ぎ装置18bを経た後、付着室6の底面から入り、伸線機7により、付着室6の上部から引き出される。なお、銅ロッド種線の接続部分の径が大きく、付着室6の底面のダイを通れない場合には、スウェージングマシン8により接続部分を細くされた後、付着室6に通される。これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッド31が形成される。

【0077】

付着後の銅ロッド31は、冷却装置140で冷却された後、圧延前張力コントローラ9(図1参照)通過時に、銅ロッド31の張力により進入スピードが調整されつつ直列圧延機10に入る。直列圧延機10では、銅ロッド31を圧延処理し、冷却装置32で、冷却水により熱交換冷却される。圧延処理後の銅ロッド31は、圧延後張力コントローラ11(図1参照)を通過して、このコントローラ11による銅ロッド31の張力が調整される。これにより引っ張り速度が調整され、最後に巻取り装置12によってコイリングされる。

【0078】

これにより、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。なお、コイリング済の銅ロッドは完成品ローラ13に搬送されたり、原料となる銅ロッド種線として種線循環供給装置15に供給されて再び生産工程に入ったりする。

【0079】

この製造方法では、銅の溶湯を保温する保持炉5の温度、銅ロッド種線に溶湯を付着させて圧延処理工程に入る前の温度、巻き取り装置12による巻き取り直後の温度がコントロールされる。例えば、制御部400は、保持炉5における銅の溶湯を保温する温度を制御して1140℃〜1180℃とする。また、制御部400は、冷却装置140を制御して、銅ロッド31が冷却装置140を経た後の熱間圧延工程における直列圧延機10に入る前の温度が600℃〜800℃となるようにする。また、例えば、制御部400は、冷却装置32等を制御して、巻き取り装置12により銅ロッドが巻き取られる直前の温度を、室温より高くかつ100℃より低くし、好ましくは、45℃〜80℃の間にする。

【0080】

これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッドが形成される。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り処理を行うことによって、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。また、銅ロッド種線は、付着室6に入る前に、上述した溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を行って無酸素銅ロッドを完成させる工程を、少なくとも2回以上繰り返して行ってなる多層銅ロッドであってもよい。これにより、酸素含有量を更に少なして、端子に溶接する際でも、気泡が生じることがない好適な無酸素銅ロッドを実現できる。

【0081】

以下、幾つかの具体的な実施例の具体的データをもとに、本発明がもたらす効果を説明する。

【実施例】

【0082】

<1.実施例1>

前述の図1乃至図4に示す設備を用いて無酸素銅ロッドを製造した。具体的には、乾燥炉で加熱した銅板26を複数回に分けて溶解炉4に投入し、1160℃で溶解した。溶解された溶湯は流道を通して保持炉5に流れ込み、1160℃にて保温された。

【0083】

細い銅ロッド種線に保持炉5に連通する付着室6を通過させ、銅ロッド種線の表面に銅の溶湯を付着させることにより、銅ロッド種線よりも大径の銅ロッドを形成した。尚、銅ロッド種線には、付着室6を通す前に、前記銅ロッド種線の表面における酸素含有量の高い酸化層を除去する皮剥き処理を施した。

【0084】

その後、銅ロッドに順に冷却、熱間圧延、再冷却を行なった。その際、溶湯を付着した銅ロッドは、冷却後に熱間圧延工程に入る前の温度は700℃であった。

【0085】

その後、55℃の温度にて巻取り処理を行った。

【0086】

上記の条件にて製造された無酸素銅ロッドの酸素含有濃度は4ppmであった。これを表1として、銅ロッド巻取り時の温度、酸素含有量及び溶接状態の各実施例と比較例の関係とともに示す。

【表1】

【0087】

<2.実施例2〜4、比較例1〜2>

無酸素銅ロッドの巻取り時の温度を変えた(表1参照)以外は、実施例1と同様の条件にして無酸素銅ロッドを製造した。

【0088】

<3.実施例5〜7>

無酸素銅ロッドを製造する際に、溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を表2に示す回数を繰り返した以外は、実施例1と同様の条件にして無酸素銅ロッドを製造した。

【0089】

表2では、銅ロッドにおける種線付着層数、酸素含有量及び溶接状態の各実施例を示す。

【表2】

【0090】

尚、表1乃至表2に関し、「巻き取り時の焼鈍工程において相互粘着現象が発生したか否か」について、○は粘着が発生していない合格状態、×は粘着が発生している不合格状態をそれぞれで表す。

【0091】

また、「溶接状態」について、◎は端子と無酸素銅ロッドを溶接する際に溶接点に気泡が全く生じないという非常に好ましい状態、○は溶接を行った時に気泡がほとんど生じないという好ましい状態、×は溶接点に気泡が生じてしまう溶接不良状態をそれぞれで表す。

【0092】

さらに、「総合結果」として、「巻き取り時の焼鈍工程において相互粘着現象が発生したか否か」及び「溶接状態」を総合的に勘案して、非常に好ましい結果である場合を◎、好ましい結果である場合を○、不良である結果の場合を×とそれぞれで表す。

【0093】

これにより、上記の各実施例及び比較例で得られた無酸素銅ロッドについて評価を行なった。

【0094】

表1から明らかなように、巻取り時の温度を室温より高くかつ100℃より低く制御した場合、製造された無酸素銅ロッドの酸素含有量は2〜10ppmであった。これにより、端子と無酸素銅ロッドを溶接する際に、溶接点に気泡が生じてしまうという問題は発生しなかった。

【0095】

また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は良好であった。さらに、加工の際にも断線の問題は発生しなかった。

【0096】

特に、巻取り時の温度が45℃以上、80℃以下の場合には、酸素含有量は2〜5ppmとなり、端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかった。また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は非常に良好であった。さらに、加工の際にも断線という問題は全く発生しなかった。

【0097】

ところが、比較例1は酸素含有量が1.5ppmであり、端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかったものの、その後の巻き取り時の焼鈍工程においては、線材が互いに粘着するという問題が発生し、その結果、表面状態は悪いものであった。

【0098】

一方、比較例2は酸素含有量が15ppmであり、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったものの、端子と無酸素銅ロッドを溶接する際には、気泡が生じてしまった。また、銅ロッドの表面に厚い酸化被膜が形成され、加工の際に断線が発生した。

【0099】

表2から明らかなように、無酸素銅ロッドを製造する際に、実施例1に記載した溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を、実施例5では2回、実施例6では3回、実施例7では10回繰り返したところ、得られた無酸素銅ロッドの酸素含有量は2〜5ppmであった。端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかった。また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は非常に良好であった。さらに、加工の際にも断線という問題は全く発生しなかった。

【0100】

上記の発明においては、銅溶湯を保温する保持炉5の温度、及び銅ロッド種線に溶湯を付着させて圧延処理工程に入る前の温度だけをコントロールするのではなく、加工後の巻き取り直後の温度を含めた3つの加工工程の温度などをコントロールした。これにより、酸素含有量が2ppm〜10ppmという高品質な銅線である無酸素銅ロッドの製造を可能にした。また、上記の温度制御管理を行うことにより、銅ロッドの表面に特殊な酸化被膜を形成することができ、その後の巻き取り時の焼鈍工程において銅ロッドにおける線材が互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しないため、表面状態の良好な高品質な無酸素銅ロッドの生産を可能にした。

【産業上の利用可能性】

【0101】

本発明に係る無酸素銅ロッドの製造方法によれば、任意の長さで、導電率が高く、酸素含有量が低く、更に、引張率が高い無酸素銅ロッドを製造することができ、風力発電、原子力発電、高速鉄道、車載導線、超高圧電線など、銅ロッドに対して高い品質が求められる分野に利用可能となる。

【符号の説明】

【0102】

1 銅料供給ローラ

2 供給台車

3 搬送ローラ

4 溶解炉

5 保持炉

6 付着室

7 伸線機

8 スウェージングマシン

9 圧延前張力コントローラ

10 直列圧延機

11 圧延後張力コントローラ

12 巻取り装置

13 完成品ローラ

14 エマルジョン冷却システム

15 種線循環供給装置

16 種線接続機

17 廃線巻取り機

18 皮剥き及び矯正装置

19 第1インダクタ

20 第2インダクタ

21 第3インダクタ

22 湯道

23 保持炉蓋

24 投入口

25 溶湯

26 電気銅板

27 排気口

28 低レベル液面センサ

29 高レベル液面センサ

30 セラミックス仕切り壁

31 銅ロッド

【技術分野】

【0001】

本発明は、本発明は銅ロッドの製造方法に関わるものであり、具体的には無酸素銅ロッドの製造方法である。当該方法により製造された無酸素銅ロッドは、導電率が高く、酸素含有量が低く、引張率が高いなどの特徴を持っており、主に風力発電、原子力発電、高速鉄道、車載導線、超高圧電線などの、銅ロッドに対して高い品質が求められる分野に利用できる。

【背景技術】

【0002】

現在、風力発電は最もクリーンかつ安全な発電技術であり、世界的に他の新エネルギー以上のスピードで導入が進んでおり、将来における主要電力供給源の一つとなる可能性がある。中国風力エネルギー協会の予測によると、中国風力発電の総設備容量は2020年には80億ワットに達し、2030年には180億ワット、2050年には500億ワットにまで達すると見込まれている。中国政府はスマートグリッドの建設を積極的に推進し、風力発電における送電問題を解決する。将来的に、風力発電は中国の主要電力供給源の一つとなる。

【0003】

同時に、中国は「第十二次五カ年」計画では、新興産業としての高速鉄道の優先発展に力を入れている。2010年までに、中国鉄道の営業走行距離は9.1万キロメートルに達し、高速鉄道の運営走行距離は8358キロメートルに達している。但し、これはほんの始まりに過ぎず、予測によると、「第十二次五ヵ年計画」の期末(2015年)までには、中国鉄道の営業走行距離12万キロメートル以上に達し,そのうち高速鉄道は1.6万キロメートル以上に達すると見込まれている。

【0004】

上記の産業に利用される発電ユニット、変圧器、牽引電動機、トロリ線などでは、いずれも高品質のマグネットワイヤーが大量に使用される。マグネットワイヤーの主な品質指標として、引張強度、延伸率、導電率、耐圧性、酸素含有量及び表面品質が挙げられるが、そのうち酸素含有量は主要指標の一つである。マグネットワイヤーの原材料である銅ロッドには、酸素含有量が高すぎると以下の現象が起きる。

【0005】

1)銅ロッド中の酸素は、酸化銅の状態で、結晶相組織上から見ると酸化銅は結晶粒の境界附近に存在している。酸化銅は結晶界面で混在する形として現れ、材料の靭性に悪影響を与える。このため、銅ロッドの機械性能を低下させてしまい、後続の加工工程において断裂現象が起きる。

2)酸化銅の存在により銅ロッドの導電率が低下してしまう。

3)加工後の銅製品は、水素の中で焼鈍する際に気泡やピンホールが発生し、表面品質を悪化させる。

4)これら気泡やピンホールの発生によって製品表面に欠陥がある場合、耐高圧性能が低下してしまう。

【0006】

ここで、現在市販されている連続鋳造連続圧延により製造された低酸素銅ロッドの酸素含有量は200〜400ppmであり、引上げ連続鋳造技法によって製造された無酸素銅ロッドの酸素含有量は10〜20ppmであり、どちらも酸素含有量が高い。

【0007】

従来の被覆金属線の製造方法では、例えば、母線(種線)を銅溶湯または銅合金の溶湯などの被覆材に浸漬し、母線の表面に被覆材を付着させるディップフォーミング(Dip Forming)法がある。この方法では、溶湯を保持する坩堝の底部(下方)から母線を挿入し、上方から引き出すことで被覆材を付着させる(例えば、特許文献1参照)。

【0008】

特許文献2に記載されているDip Forming法は、付着用坩堝に関する発明である。目的は、母線表面の銅合金層の偏りを解決することであり、実施例に記載されている温度条件では、溶解炉の温度は1160℃である。

【0009】

特許文献3に記載されているDip Forming法は、線材の強度と耐磨耗性を高めるための発明である。母線は銅溶湯または銅合金の溶湯により連続付着させた後、750℃〜850℃の温度条件下で、10%〜40%の圧延比で熱間圧延処理を行い、母線と溶湯に金属結合を発生させ、線材の強度と耐磨耗性を高める。

【0010】

特許文献4に記載されているDip Forming法は、特殊な坩堝により銅合金を連続的に母線に付着・鋳造させる方法により、線材の電導率及び耐湾曲性を高める発明である。実施例に記載されている温度条件は溶解炉の溶湯の温度は1150℃前後、圧延工程前の温度は800℃前後である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公昭49-39740号公報

【特許文献2】特開昭57-68263号公報

【特許文献3】特公昭2-11460号公報

【特許文献4】特開昭60-261658号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記の特許文献1〜4に記載された温度条件でDip Forming法を用いて製造しても、巻き取り後の銅線材には、酸素含有量分布のばらつきが発生するという問題が生じる。例えば、線材の酸素含有量が高すぎる場合、銅線が特定の位置に溶接されるときに、溶接点に気泡ができる等の問題が生じる。

【0013】

また、巻き取り後の銅線材を、巻き取り時の焼鈍工程(ボビン巻にして焼鈍する際)において、線材が互いに粘着するという問題が生じる。これはDip Forming法により製造された酸素量が極端に少ない銅線に特有の問題である。

【0014】

特に、車載電子部品用の銅線材料には、特定位置への溶接要件を満たすための低酸素含有量だけでなく、表面状態などが良好な高品質の線材が求められる。

【0015】

本発明はかかる点に鑑みてなされたものであり、現在の製造技法で作られた銅ロッドにおける酸素含有量が高いという欠陥を克服し、低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着することのない、無酸素銅ロッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明の目的を達成するため、本発明では次のような無酸素銅ロッドの製造方法の技術方案を採用する。銅材を乾燥炉で加熱した後、溶解炉に投入し溶解する。溶解後の溶湯は湯道を通して保持炉に流れ込み保温される。一本の連続した細い銅ロッド種線を、保持炉に連通する付着室を通過させ、銅ロッド種線の表面に溶湯を付着させて、大径の銅ロッドを形成する。その後、順に冷却、熱間圧延、再冷却、巻取り工程を施した後に、導電率が高く、酸素含有量が低く、引張率が高い、任意の長さの無酸素銅ロッドが得られる。銅ロッド種線の表面に付着させるための溶湯を保温する保持炉の温度は、1140〜1180℃であり、銅ロッド種線に溶湯を付着してなる銅ロッドでは、冷却後、熱間圧延工程に入る前の温度は600〜800℃であり、巻取り時の温度は室温より高く、100℃より低い。

【0017】

好ましくは、巻取り時の温度は45℃以上80℃以下である。

【0018】

好ましくは、前記溶解炉の溶湯表面は、空気の侵入を遮断するための浮遊材料で覆われる。さらに、この浮遊材料はカーボンである。特に、前記カーボンの厚みは100〜300mmである。

【0019】

好ましくは、前記溶解炉内の溶湯の温度は1140〜1180℃の間に制御し、炉内には保護用還元性ガスを充満させる。

【0020】

好ましくは、前記保持炉内部には保護用還元性ガスを充満させる。

【0021】

好ましくは、前記溶解炉内部の前記湯道付近に、下端が溶湯の液面より100〜200mm低いセラミックス仕切壁を一枚設ける。

【0022】

好ましくは、前記付着室内部には保護用還元性ガスを充満させる。

【0023】

好ましくは、前記銅ロッド種線には、付着室に入る前に皮剥き処理が施される。この皮剥き処理される銅ロッド種線は、前記無酸素銅ロッドを完成させる工程を少なくとも2回以上行った多層銅ロッドである。

【0024】

好ましくは、前記冷却処理では、銅ロッドに冷却室を通過させる。冷却室内部には保護用還元性ガスを充満させる。

【0025】

好ましくは、当該保護用還元性ガスはN2、H2、O2の混合ガスであり、H2の体積濃度は0.5%〜4.5%、O2の濃度は20ppm未満であり、残りはN2である。

【0026】

好ましくは、乾燥炉で銅材料(銅板)を加熱する前に、銅材料(銅板)上の付着物を除去する。

【0027】

本発明は、連続した細い銅ロッドを基材種線(銅ロッド種線)とし、ディップフォーミング(Dip Forming)法を用いて銅の溶湯を銅ロッド種線の表面に付着させた後、得られた大径の銅ロッド種線に、順に冷却、熱間圧延、再冷却、巻取り工程を施す。これにより無酸素銅ロッドを完成する、つまり、無酸素ロッドを製造する。この方法で製造された無酸素銅ロッドは、任意の長さで、導電率が高く、酸素含有量が低く(2ppm〜10ppm)、引張率が高いため、風力発電、原子力発電、高速鉄道、車載導線、超高圧電線など、銅ロッドに対して高い品質が求められる分野に利用可能である。

【0028】

本発明では、溶解炉の表面を溶湯への空気の侵入を遮断するための浮遊材料で覆い、複数回に分けて銅材料(銅板)を溶解炉に投入しても酸素の含有量が増えないようにした。また、付着室を溶解炉から分離させ、溶湯の付着条件の安定性を保証し、材料の複数回投入による付着工程への影響を抑えることにより、無酸素銅ロッドの連続生産を可能にした。

【発明の効果】

【0029】

本発明によれば、酸素含有量が高いという欠陥を克服して、低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着することのない銅ロッドを実現できる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施の形態に係る無酸素銅ロッドの製造方法における生産ラインの概略図

【図2】本発明の実施の形態に係る無酸素銅ロッドの製造方法における組合せ炉の概略図

【図3】図2で示した組合せ炉の断面図。

【図4】本発明の実施の形態に係る無酸素銅ロッドの製造方法における付着室の概略図

【図5】本発明の実施の形態に係る無酸素銅ロッドの製造方法の概要を説明するための模式図

【発明を実施するための形態】

【0031】

以下、図面と組み合わせて本発明について説明する。本発明は、無酸素銅ロッドの製造方法を公開している。従来の製造方法で製造された銅ロッドは酸素含有量が高い。本発明の製造方法では、加熱により乾燥させた銅材料を溶解し、溶湯を保持炉に保持させ、一本の種線を保持炉に連通する付着室を通過させ、溶湯を銅ロッドの表面に付着させることによって大径の銅ロッドを形成する。

【0032】

本発明の実施の形態に係る無酸素銅ロッドの製造方法は以下の通りである。

【0033】

乾燥炉で加熱した銅材料(銅板)を複数回に分けて(当該方法の実施過程においては、溶湯量の減少具合に合わせて、適時、銅材料を投入して原料を補充する)溶解炉に投入し、溶解する。溶湯は湯道(坩堝で作ることが可能)を通して保持炉に流れ込み、保温される。細い銅ロッド種線を、保持炉に連通する付着室に通過させる。これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッドが形成される。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り処理を行うことによって、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。

【0034】

銅の溶湯を保温する保持炉の温度は、1140℃〜1180℃である。また、溶湯を付着した銅ロッド種線が、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃である。更に、銅ロッド巻取り時の温度は、室温より高くかつ100℃より低い。また、好ましくは、巻き取り時の温度は、45℃〜80℃の間にコントロールする。

【0035】

本発明で加熱に用いられる熱源は、電気加熱方式またはガス加熱方式である。上記の温度制御管理技術を利用することにより、本実施の形態では、酸素含有量が2ppm〜10ppmという高品質な銅線である無酸素銅ロッドを製造することができる。

【0036】

また、本発明は上述した温度制御技術を利用することにより、銅ロッドの表面に特定の酸化被膜を形成することができる。このため、その後の巻き取り時の焼鈍工程において、銅ロッドの銅線材が互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しない。よって、表面状態の良好な、高品質な無酸素銅ロッドを生産することができる。

【0037】

巻取り時の温度が上記の範囲を上回る場合には、急激な酸化反応により銅ロッドの表面に酸化被膜が厚く形成され、加工の際に表面に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなる。これにより、所望の酸素含有量の無酸素銅ロッドを得ることができない。

【0038】

また、巻取り時の温度が上記の範囲を下回る場合には、銅ロッドの表面に酸化被膜を形成することができない。よって、その後の銅ロッド巻き取り時の焼鈍工程において、銅ロッドの銅線材が互いに粘着して、表面状態の悪い無酸素銅ロッドとなり、同じく所望の高品質の無酸素銅ロッド線材を得ることはできない。

【0039】

このように、本実施の形態では、銅ロッドの巻取り時の温度を室温より高くなるように制御することにより、極少量の酸化反応を発生させて銅ロッドにおける線材どうしの相互粘着という問題を解決する。

【0040】

本実施の形態における製造方法によれば、酸素含有量が2ppm〜10ppmの銅線材である無酸素銅ロッドを製造できる。この無酸素銅ロッドは、特に車載電子部品に利用される。

【0041】

すなわち、酸素含有量が上記の範囲(2ppm〜10ppm)を上回る場合には、溶接過程で気泡が生じてしまうだけでなく、銅ロッドの表面に酸化被膜が厚く形成される。このため、銅ロッドでは、加工の際に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなる。よって、酸素含有量が上記の範囲(2ppm〜10ppm)を上回る場合、表面状態などが良好な高品質の線材が厳格に求められる車載電子部品には利用できない。

【0042】

また、上記の範囲(2ppm〜10ppm)を下回る場合には、銅ロッドの表面に酸化被膜を形成することができず、その後、巻き取り時の焼鈍工程において、銅ロッドの銅線材どうしが互いに粘着し、表面状態の悪い無酸素銅ロッドとなる。これにより、酸素含有量が、範囲2ppm〜10ppmを下回る場合には、範囲2ppm〜10ppmを上回る場合と同様に、表面状態などが良好な高品質の線材が厳密に求められる車載電子部品には利用できない。

【0043】

このような技術方案のさらなる改善案とその補足として、本発明に係る実施の形態では、以下に述べる付加的技術特徴をさらに有してもよい。これにより、本発明の実施の形態に際して、具体的な作用に応じて上記の技術方案に取り入れることが可能となっている。

【0044】

第一、酸素濃度の管理と粘着現象の抑制のために、巻取り時の温度は45℃以上、80℃以下とする。

【0045】

第二、溶解炉の溶湯の表面を空気の侵入を遮断するための浮遊材料で覆う。さらに、この浮遊材料はカーボンであり、特に、カーボンの厚みは100〜300mmである。

【0046】

第三、溶解炉内の溶湯の温度は1140〜1180℃の間に制御し、炉内には保護用還元性ガスを充満させる。

【0047】

第四、保持炉内部には保護用還元性ガスを充満させる。

【0048】

第五、溶解炉内部の前記湯道付近に、下端が溶湯液面より100〜200mm低いセラミックス仕切壁を一枚設ける。

【0049】

第六、付着室(坩堝で作ることが可能)内部には保護用還元性ガスを充満させる。

【0050】

第七、銅ロッド種線には、付着室を通す前に皮剥き処理を施す。

【0051】

第八、還元性保護ガスは、N2、H2、O2の混合ガスであり、H2の体積濃度は0.5%〜4.5%とし、O2濃度は20ppm以下で、残りはN2とする。

【0052】

第九、乾燥炉にて銅材料(銅板)を加熱する前に、銅材料(銅板)上の付着物(銅の酸化粒や緑青など)を除去する。

【0053】

本発明の技術手段は、以下のメカニズムを利用して発明の目的を実現する。

(1)銅材料(銅板、銅の純度が高いほどよい)は、加熱、除塵処理後に表面の不純物と水分が除去されて、溶解炉に投入後に水が高温条件で次の化学反応を起こすことを防止する。

【0054】

2H2O=2H2+O2

この反応から分解された酸素が溶湯に溶け込むと、溶湯の酸素含有量を高めてしまう。

溶解炉の中のカーボン及び保護用還元性ガスには、次の一連の化学反応が起きる。

【0055】

2Cu+O2=2CuO

2C+O2=2CO

2H2+O2=2H2O

2CuO+CO+H2=2Cu+H2O+O2

これらの反応により、溶湯中の酸素含有量が低減される。カーボン層の厚さは溶湯の酸素含有量に直接影響する。カーボン層の厚さが不足する場合には、溶解炉内部のガスのCO不足により還元反応が不十分となる。逆に、厚すぎると、H2が溶湯と円滑に接触することができず、同様に還元反応が不十分となり、溶湯の酸素含有量を効果的に低減することができなくなる。

【0056】

(2)溶湯は液面より低い湯道から密閉された保持炉に流れ込み、続いて保持炉に連通する付着室(坩堝)に流れる。保持炉内部にも0.5%〜4.5%のH2と大量のN2からなる保護用ガスが充満され、次の化学反応が起きる。

【0057】

2H2+O2=2H2O

CuO+H2=Cu+H2O

これらの反応により、溶湯中の酸素含有量はさらに低減される。

【0058】

保持炉内部のセラミックス製の仕切り板の作用は、保持炉の表面に浮遊する銅スラグが付着室に流れ込み、銅ロッド種線の表面に付着して表面品質に影響することを防ぐことであり、材料としてはコランダムセラミックス材を使用する。

【0059】

(3)保持炉に連通する付着室の底部から細い銅ロッド種線を通し、溶湯を銅ロッド種線の表面に付着させることにより、大径の銅ロッドを形成する。付着室内にも0.5%〜4.5%のH2を含有する大量のN2からなる保護用ガスが充満されており、還元反応を起こすと同時に、空気中の酸素を隔絶する。銅ロッド種線は、付着室の底部を通す前に、皮剥き処理(皮剥きとは、銅ロッド種線表面の酸素含有量の高い層を除去する処理である)が施される。これにより、銅の溶湯が付着する前の銅ロッド種線の酸素含有量を最も低い状態に保つことができ、最終的に低酸素含有量を有する銅ロッドが生産されることを保証する。

【0060】

(4)銅ロッドは、付着室の上部にある冷却室で連続的に冷却される。冷却室では、各冷却セグメントの冷却水量を調整し、銅ロッドの結晶速度をコントロールする。

【0061】

冷却室内にも0.5%〜4.5%のH2を含む大量のN2からなる保護用ガスが充満しているため、この処理では次のような化学反応が起きる。

【0062】

2H2O=2H2+O2

2Cu+O2=2CuO

CuO+H2=Cu+H2O

保護用ガスの作用は、高温状態で冷却水から分解された酸素が銅ロッドに入るのを抑制し、銅ロッドの酸素含有量の増加を防ぐことである。

【0063】

(5)冷却後の銅ロッドは、圧延機に入れられて、表面が圧延される。冷却後に圧延機に入れる前の銅ロッドの温度は600〜800℃になるため、高温状態での酸化反応を防ぐために、圧延機内部にも、冷却室内と同様に0.5%〜4.5%のH2を含む大量のN2からなる保護用ガスを充満させる必要がある。

【0064】

(6)圧延処理後の銅ロッドは、再度冷却してから巻取り装置によりコイリングされるが、巻き取り装置に入る前の銅ロッドの表面温度は室温より高くかつ100℃より低い範囲にコントロールされる。また、好ましくは45℃以上80℃以下の間にコントロールされる。この温度制御技術により、酸素含有量が2ppm〜10ppmという高品質の銅線材(無酸素銅ロッド)の製造を可能にする。つまり、巻き取り装置による巻き取り直後における銅ロッドの表面温度が、室温より高くかつ100℃より低い範囲にコントロールされる。また、巻き取り直後の銅ロッドの表面温度が、好ましくは45℃以上80℃以下の間にコントロールされる。

【0065】

また、本実施の形態では、上記の温度制御技術を利用することにより、銅ロッドの表面に特定の酸化被膜を形成する。このため、酸化被膜形成の後に銅ロッドを巻き取り時の焼鈍工程において、銅ロッドの線材どうしが互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しない。このため、表面状態の良好な、高品質な無酸素銅ロッドの生産を可能にする。

【0066】

巻取り時の温度が上記の範囲を上回る場合には、急激な酸化反応により銅ロッドの表面に酸化被膜が厚く形成される。このため、加工の際に傷または断線が発生し、表面状態の悪い無酸素銅ロッドとなり、所望の酸素含有量の銅線材が得られない。

【0067】

また、巻取り時の温度が上記の範囲を下回る場合には、銅ロッドの表面に酸化被膜を形成することができない。このため、その後の巻き取り時の焼鈍工程において線材が互いに粘着し、表面状態の悪い無酸素銅ロッドとなり、同じく所望の高品質銅線材が得られない。従って、巻取り時の温度を室温より高くなるように制御することにより、銅ロッドの表面に極少量の酸化反応を発生させて銅ロッドにおける線材の相互粘着という問題を解決する。

【0068】

以下、図1に示す生産ラインの概略図を参照して本発明の実施の形態に係る無酸素銅ロッドの製造方法を説明する。

【0069】

銅板26(図3参照)は、処理された後に銅料供給ローラ1、供給台車2、搬送ローラ3によって溶解炉4に投入され、加熱により溶解される。溶解炉4内の溶湯の液面は比較的高いため、溶湯は溶解炉4に連通する保持炉5に流れ込む。保持炉5は隣接する付着室6に貫通しているため、溶湯は保持炉5を経由し、さらに付着室6に流れ込む。

【0070】

溶解炉4が運転を停止した場合、組合せ炉全体(図2に示す組み合わせ炉には溶解炉4、保持炉5、付着室6を含む)を僅かに傾けることによって、付着室6内部の溶湯液面を上昇させることができる。

【0071】

銅ロッド種線は皮剥き及び矯正装置18を経た後、付着室6の底面から入り、伸線機7により上部から引き出される(図4参照)。銅ロッドの接続部分の径が大きいため付着室6の底面のダイを通れない場合には、スウェージングマシン8により接続部分を細くしてからダイに通せばよい。

【0072】

付着後の銅ロッド31(図4参照)は、引き出された後に圧延前張力コントローラ9を通り、圧延前張力コントローラ9で銅ロッドの張力により進入スピードが調整されて、直列圧延機10に入る。直列圧延機10は銅ロッド31を圧延処理し、エマルジョンをスプレーして冷却させる。温度上昇したエマルジョンはエマルジョン冷却システム14にて冷却水により熱交換冷却される。

【0073】

圧延処理後の銅ロッド31は圧延後張力コントローラ11に入り、張力の調整により引っ張り速度が調整され、最後に巻取り装置12によってコイリングされる。コイリング済の銅ロッドは完成品ローラ13に搬送される。一部の完成品は、原料銅種線として種線循環供給装置15に入り、再び生産工程に入る。皮剥き工程で生じた皮剥屑は廃線巻取り機17で回収される。別々にコイリングされた種線を接続して連続生産する必要がある場合、種線接続機16で接続処理を行う。

【0074】

溶解炉4は、図2〜4で示されている第1インダクタ19と第3インダクタ21によって、渦電流効果により加熱される。第2インダクタ20は保持炉5を加熱し、溶湯25は連通する湯道22を通り、保持炉5から付着室6に入る。組合せ炉に銅板26を投入する場合、投入口24を開く。組合せ炉全体が運転する場合には、保持炉蓋23は閉じた状態にあり、炉本体の排気口27は開いた状態にある。低レベル液面センサ28と高レベル液面センサ29は、保持炉5の溶湯25の液面高さの状態を感知して、制御システムにフィードバックする。これにより、銅板26を投入して溶解するかまたは組み合わせ炉を傾けるかが決定される。生産ラインの運転過程全般を通じて、各炉の注入口には調製された配合の保護用還元性ガスが絶えず注入され、各炉内の保護ガスまたは還元ガスの安定した雰囲気が保証される。

【0075】

このように本発明の実施の形態に係る無酸素銅ロッドの製造方法では、図5に示すように、搬送ローラ3で銅材料(銅板)26を搬送し、予熱装置としての乾燥炉3aで加熱する。加熱された銅板26は、溶解炉4に投入されて、溶解される。なお、溶解炉4への銅板26の投入量は、溶解炉4における低レベル液面センサ28及び高レベル液面センサ29の検出結果に応じて、溶解炉4内における溶湯量の減少具合に合わせて設定される。溶解炉4内における銅の溶湯25は、湯道を通して保持炉5に流れ込み、保温される。

【0076】

一方、種線循環供給装置15から原料として供給される銅ロッド種線は、矯正装置18aで矯正されるとともに皮剥き装置18bで表面の酸化部分を削られた後、細い銅ロッド種線として、保持炉5に連通する付着室6に通過される。この銅ロッド種線は、矯正装置18a及び皮剥ぎ装置18bを経た後、付着室6の底面から入り、伸線機7により、付着室6の上部から引き出される。なお、銅ロッド種線の接続部分の径が大きく、付着室6の底面のダイを通れない場合には、スウェージングマシン8により接続部分を細くされた後、付着室6に通される。これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッド31が形成される。

【0077】

付着後の銅ロッド31は、冷却装置140で冷却された後、圧延前張力コントローラ9(図1参照)通過時に、銅ロッド31の張力により進入スピードが調整されつつ直列圧延機10に入る。直列圧延機10では、銅ロッド31を圧延処理し、冷却装置32で、冷却水により熱交換冷却される。圧延処理後の銅ロッド31は、圧延後張力コントローラ11(図1参照)を通過して、このコントローラ11による銅ロッド31の張力が調整される。これにより引っ張り速度が調整され、最後に巻取り装置12によってコイリングされる。

【0078】

これにより、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。なお、コイリング済の銅ロッドは完成品ローラ13に搬送されたり、原料となる銅ロッド種線として種線循環供給装置15に供給されて再び生産工程に入ったりする。

【0079】

この製造方法では、銅の溶湯を保温する保持炉5の温度、銅ロッド種線に溶湯を付着させて圧延処理工程に入る前の温度、巻き取り装置12による巻き取り直後の温度がコントロールされる。例えば、制御部400は、保持炉5における銅の溶湯を保温する温度を制御して1140℃〜1180℃とする。また、制御部400は、冷却装置140を制御して、銅ロッド31が冷却装置140を経た後の熱間圧延工程における直列圧延機10に入る前の温度が600℃〜800℃となるようにする。また、例えば、制御部400は、冷却装置32等を制御して、巻き取り装置12により銅ロッドが巻き取られる直前の温度を、室温より高くかつ100℃より低くし、好ましくは、45℃〜80℃の間にする。

【0080】

これにより、銅ロッド種線の表面に銅の溶湯が付着して、銅ロッド種線よりも大径の銅ロッドが形成される。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り処理を行うことによって、高導電率、低酸素含有量、引張率の高い任意の長さの無酸素銅ロッドを製造する。また、銅ロッド種線は、付着室6に入る前に、上述した溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を行って無酸素銅ロッドを完成させる工程を、少なくとも2回以上繰り返して行ってなる多層銅ロッドであってもよい。これにより、酸素含有量を更に少なして、端子に溶接する際でも、気泡が生じることがない好適な無酸素銅ロッドを実現できる。

【0081】

以下、幾つかの具体的な実施例の具体的データをもとに、本発明がもたらす効果を説明する。

【実施例】

【0082】

<1.実施例1>

前述の図1乃至図4に示す設備を用いて無酸素銅ロッドを製造した。具体的には、乾燥炉で加熱した銅板26を複数回に分けて溶解炉4に投入し、1160℃で溶解した。溶解された溶湯は流道を通して保持炉5に流れ込み、1160℃にて保温された。

【0083】

細い銅ロッド種線に保持炉5に連通する付着室6を通過させ、銅ロッド種線の表面に銅の溶湯を付着させることにより、銅ロッド種線よりも大径の銅ロッドを形成した。尚、銅ロッド種線には、付着室6を通す前に、前記銅ロッド種線の表面における酸素含有量の高い酸化層を除去する皮剥き処理を施した。

【0084】

その後、銅ロッドに順に冷却、熱間圧延、再冷却を行なった。その際、溶湯を付着した銅ロッドは、冷却後に熱間圧延工程に入る前の温度は700℃であった。

【0085】

その後、55℃の温度にて巻取り処理を行った。

【0086】

上記の条件にて製造された無酸素銅ロッドの酸素含有濃度は4ppmであった。これを表1として、銅ロッド巻取り時の温度、酸素含有量及び溶接状態の各実施例と比較例の関係とともに示す。

【表1】

【0087】

<2.実施例2〜4、比較例1〜2>

無酸素銅ロッドの巻取り時の温度を変えた(表1参照)以外は、実施例1と同様の条件にして無酸素銅ロッドを製造した。

【0088】

<3.実施例5〜7>

無酸素銅ロッドを製造する際に、溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を表2に示す回数を繰り返した以外は、実施例1と同様の条件にして無酸素銅ロッドを製造した。

【0089】

表2では、銅ロッドにおける種線付着層数、酸素含有量及び溶接状態の各実施例を示す。

【表2】

【0090】

尚、表1乃至表2に関し、「巻き取り時の焼鈍工程において相互粘着現象が発生したか否か」について、○は粘着が発生していない合格状態、×は粘着が発生している不合格状態をそれぞれで表す。

【0091】

また、「溶接状態」について、◎は端子と無酸素銅ロッドを溶接する際に溶接点に気泡が全く生じないという非常に好ましい状態、○は溶接を行った時に気泡がほとんど生じないという好ましい状態、×は溶接点に気泡が生じてしまう溶接不良状態をそれぞれで表す。

【0092】

さらに、「総合結果」として、「巻き取り時の焼鈍工程において相互粘着現象が発生したか否か」及び「溶接状態」を総合的に勘案して、非常に好ましい結果である場合を◎、好ましい結果である場合を○、不良である結果の場合を×とそれぞれで表す。

【0093】

これにより、上記の各実施例及び比較例で得られた無酸素銅ロッドについて評価を行なった。

【0094】

表1から明らかなように、巻取り時の温度を室温より高くかつ100℃より低く制御した場合、製造された無酸素銅ロッドの酸素含有量は2〜10ppmであった。これにより、端子と無酸素銅ロッドを溶接する際に、溶接点に気泡が生じてしまうという問題は発生しなかった。

【0095】

また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は良好であった。さらに、加工の際にも断線の問題は発生しなかった。

【0096】

特に、巻取り時の温度が45℃以上、80℃以下の場合には、酸素含有量は2〜5ppmとなり、端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかった。また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は非常に良好であった。さらに、加工の際にも断線という問題は全く発生しなかった。

【0097】

ところが、比較例1は酸素含有量が1.5ppmであり、端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかったものの、その後の巻き取り時の焼鈍工程においては、線材が互いに粘着するという問題が発生し、その結果、表面状態は悪いものであった。

【0098】

一方、比較例2は酸素含有量が15ppmであり、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったものの、端子と無酸素銅ロッドを溶接する際には、気泡が生じてしまった。また、銅ロッドの表面に厚い酸化被膜が形成され、加工の際に断線が発生した。

【0099】

表2から明らかなように、無酸素銅ロッドを製造する際に、実施例1に記載した溶湯付着、冷却、熱間圧延、再冷却、巻取り工程を、実施例5では2回、実施例6では3回、実施例7では10回繰り返したところ、得られた無酸素銅ロッドの酸素含有量は2〜5ppmであった。端子と無酸素銅ロッドを溶接する際に、気泡が生じてしまうという問題は全く発生しなかった。また、その後の巻き取り時の焼鈍工程において、線材が互いに粘着するという問題は発生しなかったことから、表面状態は非常に良好であった。さらに、加工の際にも断線という問題は全く発生しなかった。

【0100】

上記の発明においては、銅溶湯を保温する保持炉5の温度、及び銅ロッド種線に溶湯を付着させて圧延処理工程に入る前の温度だけをコントロールするのではなく、加工後の巻き取り直後の温度を含めた3つの加工工程の温度などをコントロールした。これにより、酸素含有量が2ppm〜10ppmという高品質な銅線である無酸素銅ロッドの製造を可能にした。また、上記の温度制御管理を行うことにより、銅ロッドの表面に特殊な酸化被膜を形成することができ、その後の巻き取り時の焼鈍工程において銅ロッドにおける線材が互いに粘着することを抑制できるだけでなく、表面に傷または断線も発生しないため、表面状態の良好な高品質な無酸素銅ロッドの生産を可能にした。

【産業上の利用可能性】

【0101】

本発明に係る無酸素銅ロッドの製造方法によれば、任意の長さで、導電率が高く、酸素含有量が低く、更に、引張率が高い無酸素銅ロッドを製造することができ、風力発電、原子力発電、高速鉄道、車載導線、超高圧電線など、銅ロッドに対して高い品質が求められる分野に利用可能となる。

【符号の説明】

【0102】

1 銅料供給ローラ

2 供給台車

3 搬送ローラ

4 溶解炉

5 保持炉

6 付着室

7 伸線機

8 スウェージングマシン

9 圧延前張力コントローラ

10 直列圧延機

11 圧延後張力コントローラ

12 巻取り装置

13 完成品ローラ

14 エマルジョン冷却システム

15 種線循環供給装置

16 種線接続機

17 廃線巻取り機

18 皮剥き及び矯正装置

19 第1インダクタ

20 第2インダクタ

21 第3インダクタ

22 湯道

23 保持炉蓋

24 投入口

25 溶湯

26 電気銅板

27 排気口

28 低レベル液面センサ

29 高レベル液面センサ

30 セラミックス仕切り壁

31 銅ロッド

【特許請求の範囲】

【請求項1】

銅材を乾燥炉にて加熱した後に、溶解炉に投入して溶解させ、溶解後の銅の溶湯を、湯道を通して保持炉に流し込んで保温し、一本の細く連続した銅ロッド種線を前記保持炉に連通する付着室を通過させて、前記銅ロッド種線の表面に溶湯を付着させて、大径の銅ロッドを得た後に、前記銅ロッドに対して順に冷却、熱間圧延、再冷却、巻取り工程を行って無酸素銅ロッドを完成する無酸素銅ロッドの製造方法であって、

前記溶湯を保温する保持炉の温度は1140℃〜1180℃であり、前記溶湯を付着させた銅ロッドの、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃であり、前記巻取り工程における巻取り時の温度は室温より高く且つ100℃より低いことを特徴とする、無酸素銅ロッドの製造方法。

【請求項2】

前記巻取り時の温度が45℃以上、80℃以下であることを特徴とする、

請求項1に記載の無酸素銅ロッドの製造方法。

【請求項3】

前記溶解炉内の溶湯の温度は、1140℃〜1180℃であることを特徴とする、

請求項1または2に記載の無酸素銅ロッドの製造方法。

【請求項4】

前記付着室に入る前に皮剥き処理される種線は、前記無酸素銅ロッドを完成させる工程を少なくとも2回以上行った多層銅ロッドであることを特徴とする、

請求項1に記載の無酸素銅ロッドの製造方法。

【請求項5】

前記巻取り工程後の無酸素銅ロッドの酸素含有量は、2〜10ppmであることを特徴とする、

請求項1から4のいずれか一項に記載の無酸素銅ロッドの製造方法。

【請求項6】

前記無酸素銅ロッドは車載電子部品の銅線材料に用いられることを特徴とする、

請求項1から5のいずれか一項に記載の無酸素銅ロッドの製造方法。

【請求項1】

銅材を乾燥炉にて加熱した後に、溶解炉に投入して溶解させ、溶解後の銅の溶湯を、湯道を通して保持炉に流し込んで保温し、一本の細く連続した銅ロッド種線を前記保持炉に連通する付着室を通過させて、前記銅ロッド種線の表面に溶湯を付着させて、大径の銅ロッドを得た後に、前記銅ロッドに対して順に冷却、熱間圧延、再冷却、巻取り工程を行って無酸素銅ロッドを完成する無酸素銅ロッドの製造方法であって、

前記溶湯を保温する保持炉の温度は1140℃〜1180℃であり、前記溶湯を付着させた銅ロッドの、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃であり、前記巻取り工程における巻取り時の温度は室温より高く且つ100℃より低いことを特徴とする、無酸素銅ロッドの製造方法。

【請求項2】

前記巻取り時の温度が45℃以上、80℃以下であることを特徴とする、

請求項1に記載の無酸素銅ロッドの製造方法。

【請求項3】

前記溶解炉内の溶湯の温度は、1140℃〜1180℃であることを特徴とする、

請求項1または2に記載の無酸素銅ロッドの製造方法。

【請求項4】

前記付着室に入る前に皮剥き処理される種線は、前記無酸素銅ロッドを完成させる工程を少なくとも2回以上行った多層銅ロッドであることを特徴とする、

請求項1に記載の無酸素銅ロッドの製造方法。

【請求項5】

前記巻取り工程後の無酸素銅ロッドの酸素含有量は、2〜10ppmであることを特徴とする、

請求項1から4のいずれか一項に記載の無酸素銅ロッドの製造方法。

【請求項6】

前記無酸素銅ロッドは車載電子部品の銅線材料に用いられることを特徴とする、

請求項1から5のいずれか一項に記載の無酸素銅ロッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−47379(P2013−47379A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−162533(P2012−162533)

【出願日】平成24年7月23日(2012.7.23)

【出願人】(512191982)富通集▲団▼有限公司 (1)

【氏名又は名称原語表記】FUTONG GROUP CO., LTD.

【住所又は居所原語表記】No. 1−8, Futong Hightech park, Jinqiudadao, Road Fuyang, Zhejiang 311400, China

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年7月23日(2012.7.23)

【出願人】(512191982)富通集▲団▼有限公司 (1)

【氏名又は名称原語表記】FUTONG GROUP CO., LTD.

【住所又は居所原語表記】No. 1−8, Futong Hightech park, Jinqiudadao, Road Fuyang, Zhejiang 311400, China

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

[ Back to top ]