無電解めっき方法及び活性化前処理方法

【課題】パラジウムや銀などの貴金属触媒を使用せず、無電解めっきシステムと積層する金属の組み合わせの制限が緩い選択的な無電解めっき方法、パラジウムや銀などの貴金属触媒を使用することなく、下地の金属より卑な金属を無電解めっき方法により選択的に積層する方法を提供する。

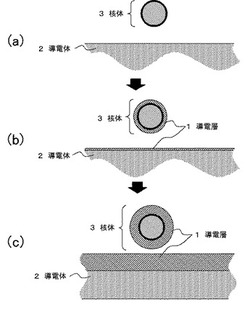

【解決手段】無電解めっき液中に核体3が分散され、核体3表面に無電解めっきにより導電層1が析出中の核体3を、表面に導電体2を有する被めっき体へ間欠的に接触させることを特徴とする導電体2への選択的無電解めっき方法及び選択的活性化前処理方法である。また、無電解めっき液中に核体3が分散され、核体3表面に無電解めっきにより導電層1が析出中の核体3が分散し、攪拌しているめっき液中へ、表面に導電体2を有する被めっき体を浸漬することを特徴とする導電体2への選択的無電解めっき方法及び選択的活性化前処理方法。

【解決手段】無電解めっき液中に核体3が分散され、核体3表面に無電解めっきにより導電層1が析出中の核体3を、表面に導電体2を有する被めっき体へ間欠的に接触させることを特徴とする導電体2への選択的無電解めっき方法及び選択的活性化前処理方法である。また、無電解めっき液中に核体3が分散され、核体3表面に無電解めっきにより導電層1が析出中の核体3が分散し、攪拌しているめっき液中へ、表面に導電体2を有する被めっき体を浸漬することを特徴とする導電体2への選択的無電解めっき方法及び選択的活性化前処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無電解めっき方法及び活性化前処理方法に関する。

【背景技術】

【0002】

金属は、導電性や剛直性、熱伝導性などの特徴を持ち、自動車、エレクトロニクス、半導体など各種分野で広く用いられている。特に、これら高度な技術発展が著しい分野では、金属は単一組成のものだけでなく、合金や樹脂含有金属など機能や特徴に合わせた複数の組成からなるものも用いられている。またこれらの金属の形態としては、延伸やプレス、打ち抜きなどの加工を用いて、板状や三次元的な成形物に加工し使用されている。

【0003】

一方、プリント配線板や装飾分野では、導電層や腐食防止層などとして樹脂や金属の表面上に更に金属層を形成して使用している。このように樹脂上に金属層を形成したり、金属表面に異なる金属層を形成(積層)する方法としては、安価で簡便なめっき技術が用いられている。

【0004】

めっき技術には、電気めっきと無電解めっき(化学めっき)があり、電気めっきは外部電源と金属電極を接続し、金属イオンを電気により還元して金属を析出させる方法である。一方、無電解めっきは一般的に化学めっきともよばれ、化学反応を用いて金属を析出させる方法であり、還元型と置換型がある。還元型無電解めっきは、めっき液に溶解させた金属イオンを還元剤で還元させて析出させる方法である。一方、置換型無電解めっきは、金属のイオン化傾向の差を利用し、下地の金属よりも貴な金属を積層する場合に使用できる。どちらも、電気めっきのように電源、通電端子の形成が不要であり、より安価で簡便なめっき方法として各種分野で用いられている。(以後、還元型無電解めっきは無電解めっき、置換型無電解めっきは置換めっきと記する。)

【0005】

無電解めっきと置換めっきは、特に低価格化と高精細化が著しいプリント配線板などで用途が拡大している。例えば、ドリル穴あけ後のスルーホール内めっきでは、まずスルーホール内にパラジウム触媒付与を行い、無電解銅めっきを行って層間の導通を確保している。これは、無電解めっきが触媒付与を行うことにより、プラスチックなどの不導体へも金属析出が可能である特徴を利用し、樹脂上に銅の導電層を形成した例である。

【0006】

一方、導体である金属上に各種の金属を積層する場合にも、無電解めっきや置換めっきは使用される。例えば、半導体実装用プリント配線板では、ワイヤーボンディング用端子として、銅配線上にバリア及び触媒層として置換パラジウムめっきを行い、この上に無電解ニッケルめっきを行い、銅のバリア層としてニッケル層を形成し、更に置換金めっきを施し、最外層に金層を形成して、金ワイヤーとの接合性の高い端子を得ている。場合によっては、置換金めっき後に無電解金めっきを施し、金層をより厚く(厚付けめっき)して接続信頼性を高くしている。

【0007】

置換めっきは、無電解めっきと比較して簡便で、下地金属と密着性の良いめっき層を形成できるが、下地金属よりも貴な金属を積層する場合にのみ使用でき、下地金属よりも卑な金属を積層する場合には使用できず、積層する金属の選択性が低い。

【0008】

一方、無電解めっきは、下地金属上に触媒付与を行えば、均一な金属層の形成が可能であり、積層する金属の選択肢が広い。しかし、触媒を付与する必要があり、工程が長くなる点や、触媒に貴金属が使用されるためコストが掛かる点が欠点である。更には、触媒付与の工程で、触媒がめっきしたい場所以外にも付いてしまい、不要な部分にもめっきされる不良現象があり、プリント配線板やDNAチップのように絶縁物の上の銅などの導電体上にのみ、選択的に無電解めっきで他の金属を形成するには各種方法が提案されている。

【0009】

例えば半導体実装用プリント配線板のワイヤーボンディング端子は、銅の端子上にニッケルを形成し、金層を最外層に形成しているが、無電解ニッケルめっきを行うために銅端子上に置換パラジウムめっきを行ってから、無電解ニッケルめっきを行っている。銅の上にのみ選択的に直接無電解めっきでニッケルを析出させることができないためである。このように、独立した導電体上に選択的に必要な金属をめっきで積層するには、置換めっきと無電解めっきのうまい組み合わせを見つけなければ、無電解めっきだけで選択的に金属を積層することは難しい。よって、高価な貴金属触媒を使用せずに、下地金属上に選択的に無電解めっきによって金属を積層することが求められている。

【0010】

特許文献1によると、触媒付与無しに銅にのみ選択的に直接無電解ニッケルめっきができるとしている。これはホウ素系還元剤を用いた無電解ニッケルシステムの場合に、銅が触媒作用を示すことを利用したものであるが、この場合めっき処理が不安定となり、めっき安定化を図るためには、還元剤の他に添加剤を加えることが必要となり、めっき皮膜の特性が限定される。無電解ニッケルめっきとして一般的に広く使われている次亜リン酸ナトリウムを還元剤としたシステムでは達成されない。

【特許文献1】特許第3393190号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

このように無電解めっきにおいては、下地金属と積層する金属、及び還元剤やpHを含めためっきのシステム全体が、積層させたい金属イオンの析出(還元)作用を発揮しなければならず、貴金属のような触媒を付与せずに金属を積層しようとすると、その金属の組み合わせは非常に限定的となってしまう。このため、無電解めっきを使用して、貴金属触媒を使用せず、積層する金属の組み合わせの制限がゆるく、選択的に導電体上に金属を析出可能な無電解めっき方法が求められていた。

【0012】

本発明は、上記問題を解決するものであり、パラジウムや銀などの貴金属触媒を使用せず、無電解めっきシステムと積層する金属の組み合わせの制限が緩い選択的な無電解めっき方法を提供する。また、本発明では、パラジウムや銀などの貴金属触媒を使用することなく、下地の金属より卑な金属を無電解めっき方法により選択的に積層する方法を提供する。更には、積層させる金属に対して触媒作用を発揮しない無電解めっきシステムを用いて、パラジウムや銀などの貴金属触媒を使用することなく、下地の金属上にのみ選択的に異なる金属を無電解めっき方法により積層する方法を提供する。更には、パラジウムなどの貴金属触媒を使用せず、下地金属上に無電解めっきによって金属を積層させる為の、選択的な活性化前処理方法を提供する。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明の第1の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触させることを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。本発明の第1の特徴においては、無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触することで、導電体表面の電位が、無電解めっきが進行中の核体表面の電位と近くなり、導電体上にのみ選択的に無電解めっき反応が進行し、導電層を析出することができる。更に、本発明の第1の特徴においては、核体を導電体へ間欠的に接触させるため、導電体上の導電層に核体が取り込まれず、導電体上にのみ選択的に平滑な導電層を形成できる。更に、本発明の第1の特徴においては、核体を導電体へ間欠的に接触させるため、無電解めっき反応で析出する導電層と下地の導電体が同一組成であっても、異なっていても、下地の導電体によらず、選択的にムラ無く、均一な導電層を形成できる。

【0014】

また、本発明の第2の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散し、攪拌しているめっき液中へ、表面に導電体を有する被めっき体を浸漬することを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。この発明によれば、導電層が析出中の核体が、被めっき体表面の導電体へ間欠的にムラなく接触することができる。

【0015】

また、本発明の第3の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散している液中へ、導電体を浸漬し、表面に導電体を有する被めっき体を揺動することを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。この発明によれば、導電層が析出中の核体が、表面に導電体を有する被めっき体へ間欠的にムラなく接触することができる。

【0016】

また、本発明の第4の特徴は、表面に導電体を有する被めっき体へ貴金属触媒の付与処理を行わないことを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、パラジウムや金、銀、白金などの高価な貴金属触媒を使用しないため、コストが安くなる。また、触媒付与の工程がなくなるため、工程短縮の効果がある。

【0017】

また、本発明の第5の特徴は、核体が粉体または繊維状であることを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、核体のサイズや形状を被めっき体の形状に合わせて選択できる。

【0018】

また、本発明の第6の特徴は、無電解めっきにより析出する導電層がニッケルまたはニッケル合金、導電体が金または銅またはニッケルまたはニッケル合金であることを特徴とする選択的無電解めっき方法でることを要旨とする。

【0019】

また、本発明の第7の特徴は、核体の平均粒径が10nm以上10mm以下であることを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、核体のサイズを任意に選択することが可能であることから、被めっき体の形状や無電解めっきまたは活性化前処理方法のシステムに合わせて核体の大きさを選択できる。

【0020】

また、本発明の第8の特徴は、上記第1〜7の何れかの特徴を有する選択的無電解めっき方法をめっき前処理とすることを特徴とする選択的活性化前処理方法であることを要旨とする。

【発明の効果】

【0021】

無電解めっきと下地金属の組み合わせの制限が緩い無電解めっきを提供する。更には、下地金属上に触媒処理を行わず、無電解めっきにより金属を析出させることができる。

【発明を実施するための最良の形態】

【0022】

図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一または類似の部分は、同一または類似の符号で表している。ただし、図面は模式的なものであり、数や長さ、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は、以下の説明を照らし合わせて判断するべきものである。また、これらは所望する機能や用途によってことなり、適宜判断するべきものである。また、図面相互間においても、互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0023】

図1に示す、本発明の第一の実施の形態に関わる導電層1とは、公知の無電解めっきで得ることが可能な材料である。本発明の無電解めっきとは、金属イオンを金属イオン還元剤の還元力で還元し析出させる方法を指す。このような導電層1として使用可能な具体的な材料は、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金などである。その他の無電解めっきで得られる材料は、リン含有ニッケル、ホウ素含有ニッケル、フッ素含有ニッケルなどが挙げられる。耐腐食性の観点からは、金、プラチナ、パラジウム、ニッケルなどの金属が好ましい。

【0024】

次亜リン酸を還元剤に用いた一般的な無電解ニッケルめっきでは、ニッケル皮膜中にリンが共析する。ニッケル中のリン含有割合は、還元型無電解めっきの液成分によって1〜14重量パーセントの範囲で自在に変更可能である。更にリン含有率は、ニッケル-リン皮膜の電気抵抗や硬度、磁性などの諸特性を左右するため、目的にあわせてリン含有量を調整するとよい。例えば、電気抵抗が低いニッケル-リン皮膜を得る場合は、リン含有率が5パーセント以下であることが好ましく、リン含有率は3パーセント以下であることがより好ましい。更に低抵抗にするには、リン含有率が1パーセント以下であることが特に好ましい。

【0025】

ニッケル皮膜の硬度は、リン含有量とアニール条件によって左右されるため、所望の状態に合わせてリン含有率を調整する必要がある。めっき直後の硬度を高くするには、リン含有率が低い方が良い。具体的には、リン含有率が8パーセント以下であることが好ましく、更には5パーセント以下であることがより好ましい。更に硬度を高くするにはリン含有率は3パーセント以下であることが更に望ましく、1パーセント以下であることが特に好ましい。

【0026】

また、めっき後に例えば500℃以上でアニールを実施する場合は、結晶構造が変化するため、硬度は変化する。この場合、ニッケル-リン皮膜の硬度を高くするには、リン含有率は高い方が良い。具体的にはリン含有率が3パーセント以上であることが好ましく、更には5パーセント以上であることがより好ましい。より硬度を高くするにはリン含有率は8パーセント以上であることが更に望ましく、10パーセント以上であることが特に好ましい。

【0027】

また、ニッケル-リン皮膜は、リン含有率が約8パーセント以上で非晶質構造となり、磁性は無くなる。よって、ニッケル−リン皮膜に磁性を持たせる場合は、リン含有率は8パーセント以下が好ましく、3パーセント以下がより好ましい。更には、リン含有率はゼロであれば最も好ましい。

【0028】

本発明の第一の実施の形態に関わる核体3とは、無電解めっきによって、導電層1がその表面に析出する被めっき体及び該導電層1を表面に有した被めっき体を指す。核体3のサイズ及び形状は、本発明の無電解めっきによって、その表面に導電層1を析出させる初期の状態と定義する。

【0029】

核体3のサイズ及び形状は、微粉体であることが好ましい。核体3の形状は、特に限定されないが、具体的には図2(a)〜(e)に示すように繊維状、粉末状、球状、楕円状、多孔体、多角形状または、これらの形状の複合体及び凝集体が挙げられる。また、核体3の表面は、凹凸が少ない方が、無電解めっきで均一なめっき皮膜が得られやすいことから好ましい。

【0030】

核体3の形状が繊維状の場合、液中での絡まりや均一な分散性を確保するために、長さ方向は10mm以下が好ましく、1mm以下がより好ましい。更には断面の最長長さは50μm以下が好ましく10μm以下がより好ましい。更に、核体3は液中での分散性や容器などへの付着がより少なくなること、または固液の分離がしやすいことから、繊維状よりも粉体の方が好ましい。核体3のサイズは、平均粒径10nm以上10mm以下が好ましい。

【0031】

尚、核体3とめっき液の固液分離を行う必要がある場合は、核体3はより大きな方が好ましい。具体的には、平均粒径100nm以上10mm以下であることがより好ましく、平均粒径1μm以上10mm以下が特に好ましい。

【0032】

また、核体3を均一に攪拌及び分散させる場合は、めっき槽の大きさにも依存するが核体3のサイズはより小さい方が好ましい。具体的には、平均粒径10nm以上1mm以下がより好ましく、平均粒径10nm以上100μm以下が特に好ましい。

【0033】

尚、本発明で記載する平均粒径とは、メディアン径のことを指す。また、その粒度分布は限定しないが、ろ過を用いた固液分離を想定すると均一な方がより好ましい。具体的には、D50(メディアン径)と、D10またはD90の差の絶対値をD50で除して100を掛けた値が、200以内が好ましく、100以内がより好ましい。更には、50以内がさらに好ましく10以内が特に好ましい。尚、無電解めっきにより核体3の表面への導電層1の析出が進行するに従い、見掛けのサイズと形状は変化していくことは無論である。

【0034】

本発明の第一の実施の形態に関わる核体3の材料は特に限定されない。表面に導電層1が析出中の核体3の断面を図3(a)〜(e)に示す。

【0035】

図3(a)に示す様に、核体3は表面に形成される導電層1と同一組成で全てが構成されていても良く、この場合は前述の導電層1として記した金属や合金が使用できる。これらは、各種の金属や合金の様々なサイズのものが市場にあり、簡便に入手することができるため、汎用性が高い。

【0036】

一方、図3(b)に示す様に、核体3は表面の導電層1と異なる材料で構成されていてもかまわない。例えば、核体3の表面導電層1以外の金属または合金、プラスチック、セラミック、有機物などが使用できる。具体的には、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、4フッ化・6フッ化プロピレン樹脂(FEP)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、4フッ化エチレン・エチレン共重合体(ETFE)、3フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボン、シリカ、水酸化アルミニウムなどの無機材質がある。更に核体3の材料としては、セルロースなどの有機物が使用できる。

【0037】

核体3の構成は、図3(b)のように、上述の材料が複数層構造であっても良い。また、それらの凝集体でもよい。また、図3(c)、(d)に示す様に、凝集体の表面に層を形成されたものでもよい。特に核体3を均一にめっき液中に分散させるには、核体3の体積密度が軽いことが望ましいので、核体3にプラスチックを用いることが好ましく、プラスチック材料の比重がより軽いものが好ましい。

【0038】

更には図3(b)に示すように、核体3が層構造であり、プラスチックの表面に金属が形成されている場合は、金属の厚みがより薄ければ、核体3全体の体積密度が支配的となり、より体積密度は軽くなり好ましい。具体的には、表面導電層1の厚さは核体3の平均粒径の50パーセント以下が好ましく、30パーセント以下がより好ましい。更には、10パーセント以下が更に好ましく、5パーセント以下が特に好ましい。例えば、平均粒径10μmのニッケル(リン含有率1パーセント以下)は、体積密度が8.9であるが、平均粒径10μmのポリスチレン粒子の表面にニッケル(導電層1)が厚さ0.1μm(平均粒径の1パーセント)で形成された核体3は、体積密度が約1.5となる。よって前者のニッケル単一組成の核体3よりも後者のポリスチレンとニッケルの核体3の方が、水(めっき液)中で弱い攪拌でより高分散する。

【0039】

更に、核体3の表面が親水性の官能基をもつ材料であると、めっき液中での分散性が高まり、好ましい。親水性の官能基としては、ヒドロキシ基、アミノ基、スルホン基などが挙げられる。

【0040】

また、図3(b)に示すように、核体3が層構造の場合、その表面は本発明の無電解めっきで形成する導電層1と同一材料であると、無電解めっきの際に自己触媒性により導電層1が析出し易く、好ましい。さらに、核体3の表面は、本発明の無電解めっきで形成する導電層1と同一材料でなくとも、無電解めっきに対して触媒作用のある金属を用いることができる。例えば、無電解ニッケルまたは銅めっきを行う場合は、図3(b)に示す様に、プラスチック粒子の表面にパラジウムや銀が形成されていると、核体3表面へニッケルまたは銅の導電層1が析出するため、好ましい。

【0041】

尚、図3(a)に示すように、核体3全体が同一組成の場合は構成材料が、一方、図3(b)、(c)、(d)に示すように、核体3が層構造の場合は表面の材料が、貴金属または貴金属を含有すれば、後述するように核体3が繰り返し使用できて好ましい。

【0042】

図3(b)、(c)、(d)のように、核体3が層状になっている場合、表面は連続した形状(層)でなくてもよく、具体的には図3(e)に示すように、表面に粒状な物体が付着したような形態であっても良い。

【0043】

図1に示す導電体2の材料としては、金属、合金または有機成分もしくは無機成分含有金属など、導電性を有する材料が使用できる。導電体2の材料の具体的な例としては、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金などである。その他の無電解めっきで得られる材料は、リン含有ニッケル、ホウ素含有ニッケル、フッ素含有ニッケルなどが挙げられる。また、その形状は特に限定されないが、板状、球体、棒状などが上げられ、その表面は平滑、凹凸、その混合状態でもかまわない。

【0044】

上記導電体2を有する被めっき体とは、電気抵抗が高い、いわゆる絶縁物を指す。絶縁物としては、プラスチック、セラミック、有機物またはこれらの複合物などが使用できる。例えばプリント配線板のようにガラスクロスに微粒子充填剤が混錬された樹脂を塗工した積層板などが使用できる。具体的な材料としては、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、4フッ化・6フッ化プロピレン樹脂(FEP)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、4フッ化エチレン・エチレン共重合体(ETFE)、3フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボン、シリカ、水酸化アルミニウムなどの無機材質がある。更に被めっき体の材料としては、セルロースなどの有機物が使用できる。

【0045】

このように被めっき体は絶縁体である為に、表面に導電体2を有する被めっき体へ無電解めっきにより表面に導電層1が析出中核体3を間欠的に接触させると、導電体2の表面電位のみが、無電解めっき反応が進行中の核体3表面の電位と近くなり、導電体2上にのみ選択的に導電層1が析出する。

【0046】

被めっき体の形状は特に限定されないが、板状、球体、棒状などが上げられ、その表面は平滑、凹凸、その混合状態でもかまわない。また、被めっき体は表面の一部に導電体2を有しているが、導電体2の位置と形状は特に限定されない。例えば、プリント配線板ではガラスクロスやポリイミドのような基材表面に、数μm〜数百μmの厚みの銅で、回路が形成されている。このような場合、導電体2である銅配線の間隔よりも核体3の最長径が小さい方が、スペースにもぐりこみ、むらなく銅配線上に核体3が接触し、均一なめっきができるので好ましい。導電体2の間隔に対して核体3の最長径が、80%以下であることが好ましく、50%以下であるとより好ましい。さらには、導電体2のアスペクト比が大きい場合は、核体3はより小さい方が好ましいので、導電体2の間隔に対して核体3の最長径が30%以下がさらに好ましく、10%以下がもっとも好ましい。但し、核体3が10μm以下となると、処理後に被めっき体上に残る可能性が高いため、攪拌方法及び処理後の洗浄で十分取り除けるよう適宜選択する必要があることは言うまでもない。

【0047】

第一の実施の形態に関わる触媒とは、導電層1を形成させるための無電解めっきを実施する場合に、前記無電解めっきに対して触媒作用を発揮する物質を指す。触媒は、無電解めっきで析出させる導電層1と導電体2の組み合わせ及び使用する無電解めっきのシステムによって異なる。具体的には、導電体2が銅で、導電層1が次亜リン酸ナトリウムを還元剤とした無電解ニッケルめっきで形成するニッケルまたはニッケル合金の場合は、パラジウム触媒、銀触媒、プラチナ触媒などが挙げられる。従来、無電解めっきによって析出させる導電層1が導電体2よりも卑な材料である場合は、金属のイオン化傾向の差を用いた置換めっきが不可能なため、導電体2上に無電解めっきに対して触媒作用のある金属を付与させる必要があったが、本発明では導電体2への触媒付与を必要としない。よって、本発明を実施した場合の状態である図1では、導電体2と導電層1の界面には触媒は存在しない。

【0048】

本発明によると、導電体2への触媒付与処理を行わなくても無電解めっきで導電層1の形成が可能であるが、同時に核体3へも無電解めっきが進行する。例えば、導電体2へ無電解ニッケルめっきを行う場合、核体3または、核体3の表面が安定性の高い金やパラジウム、白金などを用いると、無電解めっき終了後に、核体3は表面にニッケル層を形成した形となる。核体3の表面に析出したニッケルを希硝酸等で溶解すると、核体3および核体3表面の金、パラジウム、白金などは溶解せず残っており、核体3を再利用することができる。また、パラジウム、白金などは無電解銅めっきや無電解ニッケルめっきに対して触媒作用を持つことから、核体3の材料として使用すると、より好ましい。

【0049】

本発明の第一の実施の形態は、導電層1が析出中の核体3を、導電体2へ間欠的に接触させることにより、導電体2上に導電層1を無電解めっきする方法である。導電層1が析出中の核体3を間欠的に接触させる方法としては、導電体2と核体3を液中に浸漬し、マグネチックスターラー、撹拌機(スリーワンモーターBL600型、新東科学株式会社製)、空気揺動、振動、超音波印加などにより、攪拌し及び分散させることで達成される。また、導電体2をラックやケーブルなどの固定具によって保持し、上記に示した方法で、核体3を攪拌及び分散させた液中へ浸漬させると、導電体2を所望の時間で引き上げることができ、好ましく、核体3と導電体2を簡便に分離できるため、好ましい。また、導電体2を液中に浸漬し、この導電体2を揺動させることにより、核体3を導電体2に間欠的に接触させる方法が挙げられる。この場合、導電体2が攪拌羽の役目を負い、核体3が液中で攪拌及び分散されている。

【0050】

本発明の第一の実施の形態に係る、核体3へ導電層1を析出させる無電解めっき方法としては、従来の無電解めっき方法を用いることができる。例えば、めっき液を建浴し、核体3を分散し、無電解めっきする方法(特開2003−157717号公報、特開2007−184115号公報)、核体3が浸漬された水溶液中へ、めっき液成分を滴下しながらめっきする逐次添加法(特許第2093116号公報、特許第2602495号公報)などが挙げられる。

【0051】

具体的には、錯化剤を入れた水、触媒付与処理を行った核体3を分散させ、無電解めっき液成分の内、少なくとも金属イオンと、還元剤と、アルカリを分割し、それぞれの水溶液を個別に同時かつ平行に滴下していく方法である。但し、還元剤とアルカリは混ぜてあってもよい。尚、金属イオン、還元剤、アルカリ以外の無電解めっき成分、例えば添加剤、錯化剤などは、核体3が分割した水溶液、滴下溶液のどれに入っていてもよく、全てに入っていても良い。例えば、逐次添加法の場合に滴下を進めると、核体3の分散しためっき液は増加し、初期の錯化剤と核体3を建浴した初期懸濁水溶液の錯化剤濃度が低下していくので、錯化剤や添加剤を滴下溶液に予め適宜加えておくことで、滴下が進行しても、浴全体の錯化剤濃度や添加剤の濃度が変化せず、析出する導電層1の特性が均一となり、好ましい。図4に本発明に係る導電体2上に無電解めっきにより析出する導電層1が形成されていく経時変化を模式的に示した。なお、図4に示す時間経過と導電層1の厚みやその他サイズの比などは実際とは異なる。

【実施例】

【0052】

(実施例1)

[被めっき体の調整]

被めっき体として、下記に示す銅配線形成済みの樹脂基板を用意した。

樹脂基板(1):日立化成工業株式会社製 MCL−E679−F

銅配線:パターン=櫛型、折り返し混在

L/S=20μm/20μm、25μm/25μm、30μm/30μm

銅箔厚み:約17μm

サイズ:25mm×25mm

樹脂基板(2):日立化成工業株式会社製 BGA基板

銅配線:端子部分:円形(直径約250μm、360個)

長方形(L/S=70/70、406個)

銅箔厚み:約17μm

サイズ:12mm×12mm

【0053】

銅配線形成済みの樹脂基板(1)と(2)は、ガラス棒から被覆線を用いて吊り下げ、これを実験サンプルとした。サンプルA1、サンプルB1、サンプルC1の3組を用意した。各サンプルは、使用する直前に希硫酸で10秒洗浄し、直ぐに純水で水洗した。

【0054】

[導電体への無電解めっき]

1000mlのビーカーに水600ml、錯化剤として酒石酸ナトリウム16gを入れ80℃に温めた。ここへ、表面がニッケルで覆われた球状の核体3を4g(比重:2.0、平均粒径3μm)を投入し、撹拌機(スリーワンモータBL600型、新東科学株式会社製)(フッ素製4枚羽根を使用)で撹拌して粒子を分散させた。この時の、分散液は灰色の懸濁状態であった。この懸濁液中へ、サンプルA1を投入し、直ぐに定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に3.2ml/minの速度で滴下を開始した。滴下開始30秒で懸濁液中から気泡の発生が確認され、核体3へのニッケルめっきが始まった。滴下10分後の懸濁液中へ、サンプルB1を投入した。滴下開始35分後にサンプルA1とB1を引き上げ、十分な流水洗を実施した。めっき時間はサンプルA1:35分、サンプルB1:25分であった。

【0055】

表1に、ニッケルめっき用滴下液を示す。

【0056】

【表1】

【0057】

このサンプルA1及びサンプルB1を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルA1とB1の樹脂基板(1)の全ての銅配線上が淡灰色を呈しており、配線間隔の違いによる差は見られなかった。最も配線間隔が狭いL/S=20μm/20μmの銅配線上も淡灰色を呈しており、配線間及びその他の樹脂部分には変化は見られなかった。更にサンプルA1とB1の樹脂基板(2)についても全ての端子上が淡灰色を呈しており、樹脂部分には変化は見られなかった。これら銅配線上の灰色に変化した部分には粒子などの異物の付着はなく平滑な表面であった。また、樹脂部分にも粒子の不着は見られなかった。無電解ニッケルめっきによってニッケルの析出が進行中の核体3が、サンプルの銅配線上にムラ無く接触を繰り返していたことがわかった。

【0058】

サンプルA1、B1、C1を王水に溶解し、原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、サンプルA1とB1は両方からニッケルと銅が検出されたが、サンプルC1からは銅だけ検出されニッケルは検出されなかった。このことから、サンプルA1とB1の銅配線上に形成された灰色の層は、ニッケルであることが確認された。よって、銅配線上にのみニッケルが析出しており、樹脂上にはニッケルの析出は確認されなかった。

【0059】

尚、サンプルA1、B1、C1はいずれからもパラジウム及び金、鉛は検出されなかった。また、EDX(堀場製作所製、EDX EX-300)を用いてサンプルA1及びB1のニッケル層表面を分析したところ、析出したニッケルは2.1重量パーセントのリンを含有していた。銅板上に析出したニッケルは、鉛フリーで低リンであることがわかった。

【0060】

このように、次亜リン酸ナトリウムを還元剤に用いた無電解ニッケルめっきを用いて、パラジウムのような触媒処理を施さず、樹脂上への異常析出もなく、銅の表面のみに選択的に無電解ニッケルめっきを行うことができた。また、銅よりも卑な金属であるニッケルを無電解めっき方法で析出させることができた。

【0061】

尚、めっき使用後の核体3を十分に乾燥させ、重量を測定したところ、めっき使用前より約4.3g重くなっていた。更に、めっき使用前後の核体3を20mg秤量し、約1mlの王水で溶解し、メスフラスコで20mlに希釈した後、100倍希釈した。これを原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、ニッケルが検出され、めっき使用前が3.3ppm、めっき使用後が6.4ppm検出された。尚、銅は検出されなかった。このことから、核体3には無電解ニッケルめっきが進行していたことが分かった。

【0062】

(実施例2)

実施例1と同様に、被めっき体として表1に示す銅配線形成済みの樹脂基板(1)と(2)を3組み(A2、B2、C2)用意し、A2とB2には実施例1と同様の手順で処理を行った。サンプルA2とB2の全ての銅配線上が淡灰色を呈しており、ニッケルが析出していた。尚、銅配線間及びその他の樹脂上にはニッケルの析出は確認されなかった。次に、サンプルB2とC2を、希硫酸中で10秒洗浄し、直ちに流水洗を実施した。

【0063】

無電解ニッケルめっき液(ICPニコロンU、奥野製薬工業株式会社製)を85℃で建浴し、エアー攪拌を行った。サンプルB2、C2を、上記建浴した無電解ニッケルめっき液へ投入した。30分後、引き上げ十分な流水洗浄を行った。

【0064】

このサンプルB2及びサンプルC2を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルC2にはなんら変化がなかったが、サンプルB2の全ての銅配線表面上に均一なニッケル皮膜が形成されていた。このニッケル皮膜の表面は、凹凸や粒子などの異物の付着はなく平滑であった。特に樹脂基板(1)では、銅配線の間隔によらず、欠損やムラが無く均一なニッケルが形成されていた。また、銅配線以外の樹脂部分にはなんら変化はなく、L/S=20μm/20μmの配線間にもニッケルの析出は確認されなかった。更に、樹脂基板(2)では、全ての端子にニッケルが形成されており、ニッケルが形成されない端子は無かった。

【0065】

サンプルB2をエポキシ樹脂を用いて注型してから研磨を行い、SEMを用いて銅配線の断面観察をおこなったところ、銅配線とニッケルとの界面に剥離や空隙は観察されず、良好な密着を得られていた。尚、銅配線上のニッケル皮膜は約4μmであった。

【0066】

サンプルB2、C2を王水に溶解し、原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、いずれからもパラジウムは検出されなかった。

【0067】

このように実施例2では、本発明に係る実施例1の操作を行ったサンプルを、めっき浴中にディップ(浸漬)することで、銅上にのみ選択的にニッケルめっき膜を形成できた。このことから、本発明に係る実施例1の操作は、ディップ(浸漬)による無電解めっき方法の前処理、例えば貴金属触媒処理や置換めっき処理などの活性化処理と同様の効果をもたらす選択的活性化前処理方法として使用することができることを示した。

【0068】

尚、次亜リン酸ナトリウムを還元剤に使用する無電解ニッケルめっきでは、銅表面に選択的に直接ニッケルを析出させることは難しく、銅板上へ予め置換パラジウムめっきを行って活性化する必要がある。

【0069】

(実施例3)

[被めっき体の調整]

樹脂基板(1)と(2)を適切な前処理を行い、置換金めっき(HGS−500、日立化成工業株式会社製、置換金めっき液、90℃)及び無電解金めっき(HGS−5400、日立化成工業株式会社製、無電解金めっき液、65℃)を行い、銅配線上に約1μmの金めっきを施した。これらを、ガラス棒から被覆線を用いて吊り下げ、実験サンプルとした。サンプルA3、サンプルB3、サンプルC3の3組を用意した。各サンプルは、使用する直前に希硫酸で10秒洗浄し、直ぐに純水で水洗した。

【0070】

[導電体への無電解めっき]

1000mlのビーカーに水600ml、錯化剤として酒石酸ナトリウム16gを入れ80℃に温めた。ここへ、核体3としてニッケル粒子28g(比重:8.9、平均粒径10μm)を投入し、撹拌機(スリーワンモータBL600型、新東科学株式会社製)で撹拌(フッ素製4枚羽根、400rpm)して粒子を分散させた。この時の、分散液は灰色の懸濁状態であった。このビーカーへ定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に6.0ml/minの速度で滴下した。滴下開始30秒で懸濁液中から気泡の発生が確認され、核体3へのニッケルめっきが始まった。5分滴下し、泡の発生にムラが無く、ビーカー内の反応が十分均一になった後、懸濁液中にサンプルA3とB3を投入した。滴下開始から10分後にサンプルA3、及びB3を引き上げ、十分な流水洗を実施した。

【0071】

無電解ニッケルめっき液を85℃で建浴し、エアーで攪拌を行った。(ICPニコロンU、奥野製薬工業株式会社製)ここへ、サンプルB3とC3を浸漬し、サンプルを遥動しながら30分めっきを実施した。サンプルをめっき液から引き上げ、十分な流水洗を実施した後、乾燥させた。

【0072】

このサンプルA3、B3、C3を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルC3にはなんら変化がなかったが、サンプルA3の樹脂基板(1)は、全ての配線上が淡灰色を呈しており、配線間隔の違いによる差は見られなかった。最も配線間隔が狭いL/S=20μm/20μmの配線上も淡灰色を呈しており、配線間及びその他の樹脂部分には変化は見られなかった。更にサンプルA3の樹脂基板(2)についても全ての端子上が淡灰色を呈しており、樹脂部分には変化は見られなかった。これら配線上の灰色に変化した部分には粒子などの異物の付着はなく平滑な表面であった。また、樹脂部分にも粒子の不着は見られなかった。無電解ニッケルめっきによってニッケルの析出が進行中の核体3が、サンプルの金配線上にムラ無く接触を繰り返して、選択的に金表面上にニッケルが析出したことがわかった。

【0073】

また、サンプルB2も全ての金表面上に均一な灰色となっており、ニッケル皮膜が形成されていた。このニッケル皮膜の表面は、凹凸や粒子などの異物の付着はなく平滑であった。特に樹脂基板(1)では、配線の間隔によらず、欠損やムラが無く均一なニッケルが形成されていた。最も配線間隔が狭いL/S=20μm/20μmの配線上に灰色のニッケルが形成されており、配線間及びその他の樹脂部分にニッケルの析出は見られなかった。更に、樹脂基板(2)では、全ての端子にニッケルが形成されており、ニッケルが形成されない端子は無かった。

【0074】

サンプルB3をエポキシ樹脂を用いて注型してから研磨を行い、SEMを用いて配線の断面観察をおこなったところ、銅/金配線上のニッケル皮膜は約4μmであった。金表面とニッケルとの界面に剥離や空隙は観察されず、連続した構造となっていた。

【0075】

(比較例1)

核体3に、アクリル製の球状粒子:8g(比重:1.0、平均粒径3μm)を使用した以外は(実施例1)と同様の手順で作業を行った。

【0076】

被めっき体として、樹脂基板(1)、(2)をガラス棒から被覆線を用いて吊り下げたサンプルA11を用意した。実施例1の手順に従い、核体3が分散した液の中へサンプルA11を投入し、定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に3.5ml/minの速度で滴下した。しかし、5分経っても変化は起こらなかったので、そのまま滴下を進めたところ、突然ビーカー内から泡が発生し黒い沈殿物が発生した。めっき液は分解し、ニッケルが異常析出して沈殿した。サンプルA11を引き上げ、流水洗を十分行い、観察したところ、樹脂基板(1)、(2)の銅配線及び銅端子上には、表面が参加して変色していたが、ニッケルの析出は見られなかった。また、樹脂部分もニッケルの析出は見られなかった。

【0077】

また、アクリルの核体3は異常析出したニッケルの塊に取り込まれたり、何の変化も無いものなどが見られた。しかし、核体3の表面に、無電解めっきで連続的に析出したと考えられるようなニッケル層は形成されていなかったことから、核体3へは無電解めっきが進行していなかったことがわかった。

【0078】

このように、無電解めっきによって金属の析出が起こっていない核体3を、導電体2へ接触させても導電体2への無電解めっきは起こらなかった。

【図面の簡単な説明】

【0079】

【図1】本発明の第1の実施の形態に係り、無電解めっきにより導電層が析出中の核体が間欠的に導電体へ接触したことで形成された導電層、及び導電体の断面図である。

【図2】本発明の実施の形態に係る核体の鳥瞰図である。

【図3】本発明の実施の形態に係る核体の断面図である。

【図4】本発明の実施の形態に係る、核体及び、導電体、導電層の断面図で、無電解めっきにより導電層が析出中の核体が間欠的に導電体へ接触したことによって、導電体上に導電層が析出していく過程を経時的に表した図である。

【符号の説明】

【0080】

1…導電層

2…導電体

3…核体

【技術分野】

【0001】

本発明は、無電解めっき方法及び活性化前処理方法に関する。

【背景技術】

【0002】

金属は、導電性や剛直性、熱伝導性などの特徴を持ち、自動車、エレクトロニクス、半導体など各種分野で広く用いられている。特に、これら高度な技術発展が著しい分野では、金属は単一組成のものだけでなく、合金や樹脂含有金属など機能や特徴に合わせた複数の組成からなるものも用いられている。またこれらの金属の形態としては、延伸やプレス、打ち抜きなどの加工を用いて、板状や三次元的な成形物に加工し使用されている。

【0003】

一方、プリント配線板や装飾分野では、導電層や腐食防止層などとして樹脂や金属の表面上に更に金属層を形成して使用している。このように樹脂上に金属層を形成したり、金属表面に異なる金属層を形成(積層)する方法としては、安価で簡便なめっき技術が用いられている。

【0004】

めっき技術には、電気めっきと無電解めっき(化学めっき)があり、電気めっきは外部電源と金属電極を接続し、金属イオンを電気により還元して金属を析出させる方法である。一方、無電解めっきは一般的に化学めっきともよばれ、化学反応を用いて金属を析出させる方法であり、還元型と置換型がある。還元型無電解めっきは、めっき液に溶解させた金属イオンを還元剤で還元させて析出させる方法である。一方、置換型無電解めっきは、金属のイオン化傾向の差を利用し、下地の金属よりも貴な金属を積層する場合に使用できる。どちらも、電気めっきのように電源、通電端子の形成が不要であり、より安価で簡便なめっき方法として各種分野で用いられている。(以後、還元型無電解めっきは無電解めっき、置換型無電解めっきは置換めっきと記する。)

【0005】

無電解めっきと置換めっきは、特に低価格化と高精細化が著しいプリント配線板などで用途が拡大している。例えば、ドリル穴あけ後のスルーホール内めっきでは、まずスルーホール内にパラジウム触媒付与を行い、無電解銅めっきを行って層間の導通を確保している。これは、無電解めっきが触媒付与を行うことにより、プラスチックなどの不導体へも金属析出が可能である特徴を利用し、樹脂上に銅の導電層を形成した例である。

【0006】

一方、導体である金属上に各種の金属を積層する場合にも、無電解めっきや置換めっきは使用される。例えば、半導体実装用プリント配線板では、ワイヤーボンディング用端子として、銅配線上にバリア及び触媒層として置換パラジウムめっきを行い、この上に無電解ニッケルめっきを行い、銅のバリア層としてニッケル層を形成し、更に置換金めっきを施し、最外層に金層を形成して、金ワイヤーとの接合性の高い端子を得ている。場合によっては、置換金めっき後に無電解金めっきを施し、金層をより厚く(厚付けめっき)して接続信頼性を高くしている。

【0007】

置換めっきは、無電解めっきと比較して簡便で、下地金属と密着性の良いめっき層を形成できるが、下地金属よりも貴な金属を積層する場合にのみ使用でき、下地金属よりも卑な金属を積層する場合には使用できず、積層する金属の選択性が低い。

【0008】

一方、無電解めっきは、下地金属上に触媒付与を行えば、均一な金属層の形成が可能であり、積層する金属の選択肢が広い。しかし、触媒を付与する必要があり、工程が長くなる点や、触媒に貴金属が使用されるためコストが掛かる点が欠点である。更には、触媒付与の工程で、触媒がめっきしたい場所以外にも付いてしまい、不要な部分にもめっきされる不良現象があり、プリント配線板やDNAチップのように絶縁物の上の銅などの導電体上にのみ、選択的に無電解めっきで他の金属を形成するには各種方法が提案されている。

【0009】

例えば半導体実装用プリント配線板のワイヤーボンディング端子は、銅の端子上にニッケルを形成し、金層を最外層に形成しているが、無電解ニッケルめっきを行うために銅端子上に置換パラジウムめっきを行ってから、無電解ニッケルめっきを行っている。銅の上にのみ選択的に直接無電解めっきでニッケルを析出させることができないためである。このように、独立した導電体上に選択的に必要な金属をめっきで積層するには、置換めっきと無電解めっきのうまい組み合わせを見つけなければ、無電解めっきだけで選択的に金属を積層することは難しい。よって、高価な貴金属触媒を使用せずに、下地金属上に選択的に無電解めっきによって金属を積層することが求められている。

【0010】

特許文献1によると、触媒付与無しに銅にのみ選択的に直接無電解ニッケルめっきができるとしている。これはホウ素系還元剤を用いた無電解ニッケルシステムの場合に、銅が触媒作用を示すことを利用したものであるが、この場合めっき処理が不安定となり、めっき安定化を図るためには、還元剤の他に添加剤を加えることが必要となり、めっき皮膜の特性が限定される。無電解ニッケルめっきとして一般的に広く使われている次亜リン酸ナトリウムを還元剤としたシステムでは達成されない。

【特許文献1】特許第3393190号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

このように無電解めっきにおいては、下地金属と積層する金属、及び還元剤やpHを含めためっきのシステム全体が、積層させたい金属イオンの析出(還元)作用を発揮しなければならず、貴金属のような触媒を付与せずに金属を積層しようとすると、その金属の組み合わせは非常に限定的となってしまう。このため、無電解めっきを使用して、貴金属触媒を使用せず、積層する金属の組み合わせの制限がゆるく、選択的に導電体上に金属を析出可能な無電解めっき方法が求められていた。

【0012】

本発明は、上記問題を解決するものであり、パラジウムや銀などの貴金属触媒を使用せず、無電解めっきシステムと積層する金属の組み合わせの制限が緩い選択的な無電解めっき方法を提供する。また、本発明では、パラジウムや銀などの貴金属触媒を使用することなく、下地の金属より卑な金属を無電解めっき方法により選択的に積層する方法を提供する。更には、積層させる金属に対して触媒作用を発揮しない無電解めっきシステムを用いて、パラジウムや銀などの貴金属触媒を使用することなく、下地の金属上にのみ選択的に異なる金属を無電解めっき方法により積層する方法を提供する。更には、パラジウムなどの貴金属触媒を使用せず、下地金属上に無電解めっきによって金属を積層させる為の、選択的な活性化前処理方法を提供する。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明の第1の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触させることを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。本発明の第1の特徴においては、無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触することで、導電体表面の電位が、無電解めっきが進行中の核体表面の電位と近くなり、導電体上にのみ選択的に無電解めっき反応が進行し、導電層を析出することができる。更に、本発明の第1の特徴においては、核体を導電体へ間欠的に接触させるため、導電体上の導電層に核体が取り込まれず、導電体上にのみ選択的に平滑な導電層を形成できる。更に、本発明の第1の特徴においては、核体を導電体へ間欠的に接触させるため、無電解めっき反応で析出する導電層と下地の導電体が同一組成であっても、異なっていても、下地の導電体によらず、選択的にムラ無く、均一な導電層を形成できる。

【0014】

また、本発明の第2の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散し、攪拌しているめっき液中へ、表面に導電体を有する被めっき体を浸漬することを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。この発明によれば、導電層が析出中の核体が、被めっき体表面の導電体へ間欠的にムラなく接触することができる。

【0015】

また、本発明の第3の特徴は、無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散している液中へ、導電体を浸漬し、表面に導電体を有する被めっき体を揺動することを特徴とする導電体への選択的無電解めっき方法であることを要旨とする。この発明によれば、導電層が析出中の核体が、表面に導電体を有する被めっき体へ間欠的にムラなく接触することができる。

【0016】

また、本発明の第4の特徴は、表面に導電体を有する被めっき体へ貴金属触媒の付与処理を行わないことを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、パラジウムや金、銀、白金などの高価な貴金属触媒を使用しないため、コストが安くなる。また、触媒付与の工程がなくなるため、工程短縮の効果がある。

【0017】

また、本発明の第5の特徴は、核体が粉体または繊維状であることを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、核体のサイズや形状を被めっき体の形状に合わせて選択できる。

【0018】

また、本発明の第6の特徴は、無電解めっきにより析出する導電層がニッケルまたはニッケル合金、導電体が金または銅またはニッケルまたはニッケル合金であることを特徴とする選択的無電解めっき方法でることを要旨とする。

【0019】

また、本発明の第7の特徴は、核体の平均粒径が10nm以上10mm以下であることを特徴とする選択的無電解めっき方法であることを要旨とする。この発明によれば、核体のサイズを任意に選択することが可能であることから、被めっき体の形状や無電解めっきまたは活性化前処理方法のシステムに合わせて核体の大きさを選択できる。

【0020】

また、本発明の第8の特徴は、上記第1〜7の何れかの特徴を有する選択的無電解めっき方法をめっき前処理とすることを特徴とする選択的活性化前処理方法であることを要旨とする。

【発明の効果】

【0021】

無電解めっきと下地金属の組み合わせの制限が緩い無電解めっきを提供する。更には、下地金属上に触媒処理を行わず、無電解めっきにより金属を析出させることができる。

【発明を実施するための最良の形態】

【0022】

図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一または類似の部分は、同一または類似の符号で表している。ただし、図面は模式的なものであり、数や長さ、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なる。したがって、具体的な厚みや寸法は、以下の説明を照らし合わせて判断するべきものである。また、これらは所望する機能や用途によってことなり、適宜判断するべきものである。また、図面相互間においても、互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0023】

図1に示す、本発明の第一の実施の形態に関わる導電層1とは、公知の無電解めっきで得ることが可能な材料である。本発明の無電解めっきとは、金属イオンを金属イオン還元剤の還元力で還元し析出させる方法を指す。このような導電層1として使用可能な具体的な材料は、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金などである。その他の無電解めっきで得られる材料は、リン含有ニッケル、ホウ素含有ニッケル、フッ素含有ニッケルなどが挙げられる。耐腐食性の観点からは、金、プラチナ、パラジウム、ニッケルなどの金属が好ましい。

【0024】

次亜リン酸を還元剤に用いた一般的な無電解ニッケルめっきでは、ニッケル皮膜中にリンが共析する。ニッケル中のリン含有割合は、還元型無電解めっきの液成分によって1〜14重量パーセントの範囲で自在に変更可能である。更にリン含有率は、ニッケル-リン皮膜の電気抵抗や硬度、磁性などの諸特性を左右するため、目的にあわせてリン含有量を調整するとよい。例えば、電気抵抗が低いニッケル-リン皮膜を得る場合は、リン含有率が5パーセント以下であることが好ましく、リン含有率は3パーセント以下であることがより好ましい。更に低抵抗にするには、リン含有率が1パーセント以下であることが特に好ましい。

【0025】

ニッケル皮膜の硬度は、リン含有量とアニール条件によって左右されるため、所望の状態に合わせてリン含有率を調整する必要がある。めっき直後の硬度を高くするには、リン含有率が低い方が良い。具体的には、リン含有率が8パーセント以下であることが好ましく、更には5パーセント以下であることがより好ましい。更に硬度を高くするにはリン含有率は3パーセント以下であることが更に望ましく、1パーセント以下であることが特に好ましい。

【0026】

また、めっき後に例えば500℃以上でアニールを実施する場合は、結晶構造が変化するため、硬度は変化する。この場合、ニッケル-リン皮膜の硬度を高くするには、リン含有率は高い方が良い。具体的にはリン含有率が3パーセント以上であることが好ましく、更には5パーセント以上であることがより好ましい。より硬度を高くするにはリン含有率は8パーセント以上であることが更に望ましく、10パーセント以上であることが特に好ましい。

【0027】

また、ニッケル-リン皮膜は、リン含有率が約8パーセント以上で非晶質構造となり、磁性は無くなる。よって、ニッケル−リン皮膜に磁性を持たせる場合は、リン含有率は8パーセント以下が好ましく、3パーセント以下がより好ましい。更には、リン含有率はゼロであれば最も好ましい。

【0028】

本発明の第一の実施の形態に関わる核体3とは、無電解めっきによって、導電層1がその表面に析出する被めっき体及び該導電層1を表面に有した被めっき体を指す。核体3のサイズ及び形状は、本発明の無電解めっきによって、その表面に導電層1を析出させる初期の状態と定義する。

【0029】

核体3のサイズ及び形状は、微粉体であることが好ましい。核体3の形状は、特に限定されないが、具体的には図2(a)〜(e)に示すように繊維状、粉末状、球状、楕円状、多孔体、多角形状または、これらの形状の複合体及び凝集体が挙げられる。また、核体3の表面は、凹凸が少ない方が、無電解めっきで均一なめっき皮膜が得られやすいことから好ましい。

【0030】

核体3の形状が繊維状の場合、液中での絡まりや均一な分散性を確保するために、長さ方向は10mm以下が好ましく、1mm以下がより好ましい。更には断面の最長長さは50μm以下が好ましく10μm以下がより好ましい。更に、核体3は液中での分散性や容器などへの付着がより少なくなること、または固液の分離がしやすいことから、繊維状よりも粉体の方が好ましい。核体3のサイズは、平均粒径10nm以上10mm以下が好ましい。

【0031】

尚、核体3とめっき液の固液分離を行う必要がある場合は、核体3はより大きな方が好ましい。具体的には、平均粒径100nm以上10mm以下であることがより好ましく、平均粒径1μm以上10mm以下が特に好ましい。

【0032】

また、核体3を均一に攪拌及び分散させる場合は、めっき槽の大きさにも依存するが核体3のサイズはより小さい方が好ましい。具体的には、平均粒径10nm以上1mm以下がより好ましく、平均粒径10nm以上100μm以下が特に好ましい。

【0033】

尚、本発明で記載する平均粒径とは、メディアン径のことを指す。また、その粒度分布は限定しないが、ろ過を用いた固液分離を想定すると均一な方がより好ましい。具体的には、D50(メディアン径)と、D10またはD90の差の絶対値をD50で除して100を掛けた値が、200以内が好ましく、100以内がより好ましい。更には、50以内がさらに好ましく10以内が特に好ましい。尚、無電解めっきにより核体3の表面への導電層1の析出が進行するに従い、見掛けのサイズと形状は変化していくことは無論である。

【0034】

本発明の第一の実施の形態に関わる核体3の材料は特に限定されない。表面に導電層1が析出中の核体3の断面を図3(a)〜(e)に示す。

【0035】

図3(a)に示す様に、核体3は表面に形成される導電層1と同一組成で全てが構成されていても良く、この場合は前述の導電層1として記した金属や合金が使用できる。これらは、各種の金属や合金の様々なサイズのものが市場にあり、簡便に入手することができるため、汎用性が高い。

【0036】

一方、図3(b)に示す様に、核体3は表面の導電層1と異なる材料で構成されていてもかまわない。例えば、核体3の表面導電層1以外の金属または合金、プラスチック、セラミック、有機物などが使用できる。具体的には、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、4フッ化・6フッ化プロピレン樹脂(FEP)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、4フッ化エチレン・エチレン共重合体(ETFE)、3フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボン、シリカ、水酸化アルミニウムなどの無機材質がある。更に核体3の材料としては、セルロースなどの有機物が使用できる。

【0037】

核体3の構成は、図3(b)のように、上述の材料が複数層構造であっても良い。また、それらの凝集体でもよい。また、図3(c)、(d)に示す様に、凝集体の表面に層を形成されたものでもよい。特に核体3を均一にめっき液中に分散させるには、核体3の体積密度が軽いことが望ましいので、核体3にプラスチックを用いることが好ましく、プラスチック材料の比重がより軽いものが好ましい。

【0038】

更には図3(b)に示すように、核体3が層構造であり、プラスチックの表面に金属が形成されている場合は、金属の厚みがより薄ければ、核体3全体の体積密度が支配的となり、より体積密度は軽くなり好ましい。具体的には、表面導電層1の厚さは核体3の平均粒径の50パーセント以下が好ましく、30パーセント以下がより好ましい。更には、10パーセント以下が更に好ましく、5パーセント以下が特に好ましい。例えば、平均粒径10μmのニッケル(リン含有率1パーセント以下)は、体積密度が8.9であるが、平均粒径10μmのポリスチレン粒子の表面にニッケル(導電層1)が厚さ0.1μm(平均粒径の1パーセント)で形成された核体3は、体積密度が約1.5となる。よって前者のニッケル単一組成の核体3よりも後者のポリスチレンとニッケルの核体3の方が、水(めっき液)中で弱い攪拌でより高分散する。

【0039】

更に、核体3の表面が親水性の官能基をもつ材料であると、めっき液中での分散性が高まり、好ましい。親水性の官能基としては、ヒドロキシ基、アミノ基、スルホン基などが挙げられる。

【0040】

また、図3(b)に示すように、核体3が層構造の場合、その表面は本発明の無電解めっきで形成する導電層1と同一材料であると、無電解めっきの際に自己触媒性により導電層1が析出し易く、好ましい。さらに、核体3の表面は、本発明の無電解めっきで形成する導電層1と同一材料でなくとも、無電解めっきに対して触媒作用のある金属を用いることができる。例えば、無電解ニッケルまたは銅めっきを行う場合は、図3(b)に示す様に、プラスチック粒子の表面にパラジウムや銀が形成されていると、核体3表面へニッケルまたは銅の導電層1が析出するため、好ましい。

【0041】

尚、図3(a)に示すように、核体3全体が同一組成の場合は構成材料が、一方、図3(b)、(c)、(d)に示すように、核体3が層構造の場合は表面の材料が、貴金属または貴金属を含有すれば、後述するように核体3が繰り返し使用できて好ましい。

【0042】

図3(b)、(c)、(d)のように、核体3が層状になっている場合、表面は連続した形状(層)でなくてもよく、具体的には図3(e)に示すように、表面に粒状な物体が付着したような形態であっても良い。

【0043】

図1に示す導電体2の材料としては、金属、合金または有機成分もしくは無機成分含有金属など、導電性を有する材料が使用できる。導電体2の材料の具体的な例としては、金、プラチナ、銀、銅、鉛、パラジウム、錫、ニッケル、鉄、クロム、亜鉛、アルミなどの金属及びこれらの合金などである。その他の無電解めっきで得られる材料は、リン含有ニッケル、ホウ素含有ニッケル、フッ素含有ニッケルなどが挙げられる。また、その形状は特に限定されないが、板状、球体、棒状などが上げられ、その表面は平滑、凹凸、その混合状態でもかまわない。

【0044】

上記導電体2を有する被めっき体とは、電気抵抗が高い、いわゆる絶縁物を指す。絶縁物としては、プラスチック、セラミック、有機物またはこれらの複合物などが使用できる。例えばプリント配線板のようにガラスクロスに微粒子充填剤が混錬された樹脂を塗工した積層板などが使用できる。具体的な材料としては、ポリ塩化ビニル樹脂(PVC)、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂(PVA)、ポリスチレン樹脂(PS)、スチレン・アクリロニトリル・ブタジエン共重合体(ABS)、ポリエチレン樹脂(PE)、エチレン・酢酸ビニル共重合体(EVA)、ポリプロピレン樹脂(PP)、ポリ4−メチルペンテン(TPX)、ポリメチルメタクリレート(PMMA)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリフェニレンサルファイド(PPS)、酢酸セルロース、四フッ化エチレン樹脂(PTFE)、4フッ化・6フッ化プロピレン樹脂(FEP)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、4フッ化エチレン・エチレン共重合体(ETFE)、3フッ化塩化エチレン(PCTFE)、フッ化ビニリデン(PVDF)、ポリエチレンテレフタレート樹脂(PET)、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、ポリフェニレンテレフタレート(PPO)、ポリカーボネート樹脂(PC)、ポリウレタン樹脂、ポリエステルエラストマ、ポリオレフィン樹脂、シリコーン樹脂、ポリイミド樹脂などの有機材質や、ガラス、石英、カーボン、シリカ、水酸化アルミニウムなどの無機材質がある。更に被めっき体の材料としては、セルロースなどの有機物が使用できる。

【0045】

このように被めっき体は絶縁体である為に、表面に導電体2を有する被めっき体へ無電解めっきにより表面に導電層1が析出中核体3を間欠的に接触させると、導電体2の表面電位のみが、無電解めっき反応が進行中の核体3表面の電位と近くなり、導電体2上にのみ選択的に導電層1が析出する。

【0046】

被めっき体の形状は特に限定されないが、板状、球体、棒状などが上げられ、その表面は平滑、凹凸、その混合状態でもかまわない。また、被めっき体は表面の一部に導電体2を有しているが、導電体2の位置と形状は特に限定されない。例えば、プリント配線板ではガラスクロスやポリイミドのような基材表面に、数μm〜数百μmの厚みの銅で、回路が形成されている。このような場合、導電体2である銅配線の間隔よりも核体3の最長径が小さい方が、スペースにもぐりこみ、むらなく銅配線上に核体3が接触し、均一なめっきができるので好ましい。導電体2の間隔に対して核体3の最長径が、80%以下であることが好ましく、50%以下であるとより好ましい。さらには、導電体2のアスペクト比が大きい場合は、核体3はより小さい方が好ましいので、導電体2の間隔に対して核体3の最長径が30%以下がさらに好ましく、10%以下がもっとも好ましい。但し、核体3が10μm以下となると、処理後に被めっき体上に残る可能性が高いため、攪拌方法及び処理後の洗浄で十分取り除けるよう適宜選択する必要があることは言うまでもない。

【0047】

第一の実施の形態に関わる触媒とは、導電層1を形成させるための無電解めっきを実施する場合に、前記無電解めっきに対して触媒作用を発揮する物質を指す。触媒は、無電解めっきで析出させる導電層1と導電体2の組み合わせ及び使用する無電解めっきのシステムによって異なる。具体的には、導電体2が銅で、導電層1が次亜リン酸ナトリウムを還元剤とした無電解ニッケルめっきで形成するニッケルまたはニッケル合金の場合は、パラジウム触媒、銀触媒、プラチナ触媒などが挙げられる。従来、無電解めっきによって析出させる導電層1が導電体2よりも卑な材料である場合は、金属のイオン化傾向の差を用いた置換めっきが不可能なため、導電体2上に無電解めっきに対して触媒作用のある金属を付与させる必要があったが、本発明では導電体2への触媒付与を必要としない。よって、本発明を実施した場合の状態である図1では、導電体2と導電層1の界面には触媒は存在しない。

【0048】

本発明によると、導電体2への触媒付与処理を行わなくても無電解めっきで導電層1の形成が可能であるが、同時に核体3へも無電解めっきが進行する。例えば、導電体2へ無電解ニッケルめっきを行う場合、核体3または、核体3の表面が安定性の高い金やパラジウム、白金などを用いると、無電解めっき終了後に、核体3は表面にニッケル層を形成した形となる。核体3の表面に析出したニッケルを希硝酸等で溶解すると、核体3および核体3表面の金、パラジウム、白金などは溶解せず残っており、核体3を再利用することができる。また、パラジウム、白金などは無電解銅めっきや無電解ニッケルめっきに対して触媒作用を持つことから、核体3の材料として使用すると、より好ましい。

【0049】

本発明の第一の実施の形態は、導電層1が析出中の核体3を、導電体2へ間欠的に接触させることにより、導電体2上に導電層1を無電解めっきする方法である。導電層1が析出中の核体3を間欠的に接触させる方法としては、導電体2と核体3を液中に浸漬し、マグネチックスターラー、撹拌機(スリーワンモーターBL600型、新東科学株式会社製)、空気揺動、振動、超音波印加などにより、攪拌し及び分散させることで達成される。また、導電体2をラックやケーブルなどの固定具によって保持し、上記に示した方法で、核体3を攪拌及び分散させた液中へ浸漬させると、導電体2を所望の時間で引き上げることができ、好ましく、核体3と導電体2を簡便に分離できるため、好ましい。また、導電体2を液中に浸漬し、この導電体2を揺動させることにより、核体3を導電体2に間欠的に接触させる方法が挙げられる。この場合、導電体2が攪拌羽の役目を負い、核体3が液中で攪拌及び分散されている。

【0050】

本発明の第一の実施の形態に係る、核体3へ導電層1を析出させる無電解めっき方法としては、従来の無電解めっき方法を用いることができる。例えば、めっき液を建浴し、核体3を分散し、無電解めっきする方法(特開2003−157717号公報、特開2007−184115号公報)、核体3が浸漬された水溶液中へ、めっき液成分を滴下しながらめっきする逐次添加法(特許第2093116号公報、特許第2602495号公報)などが挙げられる。

【0051】

具体的には、錯化剤を入れた水、触媒付与処理を行った核体3を分散させ、無電解めっき液成分の内、少なくとも金属イオンと、還元剤と、アルカリを分割し、それぞれの水溶液を個別に同時かつ平行に滴下していく方法である。但し、還元剤とアルカリは混ぜてあってもよい。尚、金属イオン、還元剤、アルカリ以外の無電解めっき成分、例えば添加剤、錯化剤などは、核体3が分割した水溶液、滴下溶液のどれに入っていてもよく、全てに入っていても良い。例えば、逐次添加法の場合に滴下を進めると、核体3の分散しためっき液は増加し、初期の錯化剤と核体3を建浴した初期懸濁水溶液の錯化剤濃度が低下していくので、錯化剤や添加剤を滴下溶液に予め適宜加えておくことで、滴下が進行しても、浴全体の錯化剤濃度や添加剤の濃度が変化せず、析出する導電層1の特性が均一となり、好ましい。図4に本発明に係る導電体2上に無電解めっきにより析出する導電層1が形成されていく経時変化を模式的に示した。なお、図4に示す時間経過と導電層1の厚みやその他サイズの比などは実際とは異なる。

【実施例】

【0052】

(実施例1)

[被めっき体の調整]

被めっき体として、下記に示す銅配線形成済みの樹脂基板を用意した。

樹脂基板(1):日立化成工業株式会社製 MCL−E679−F

銅配線:パターン=櫛型、折り返し混在

L/S=20μm/20μm、25μm/25μm、30μm/30μm

銅箔厚み:約17μm

サイズ:25mm×25mm

樹脂基板(2):日立化成工業株式会社製 BGA基板

銅配線:端子部分:円形(直径約250μm、360個)

長方形(L/S=70/70、406個)

銅箔厚み:約17μm

サイズ:12mm×12mm

【0053】

銅配線形成済みの樹脂基板(1)と(2)は、ガラス棒から被覆線を用いて吊り下げ、これを実験サンプルとした。サンプルA1、サンプルB1、サンプルC1の3組を用意した。各サンプルは、使用する直前に希硫酸で10秒洗浄し、直ぐに純水で水洗した。

【0054】

[導電体への無電解めっき]

1000mlのビーカーに水600ml、錯化剤として酒石酸ナトリウム16gを入れ80℃に温めた。ここへ、表面がニッケルで覆われた球状の核体3を4g(比重:2.0、平均粒径3μm)を投入し、撹拌機(スリーワンモータBL600型、新東科学株式会社製)(フッ素製4枚羽根を使用)で撹拌して粒子を分散させた。この時の、分散液は灰色の懸濁状態であった。この懸濁液中へ、サンプルA1を投入し、直ぐに定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に3.2ml/minの速度で滴下を開始した。滴下開始30秒で懸濁液中から気泡の発生が確認され、核体3へのニッケルめっきが始まった。滴下10分後の懸濁液中へ、サンプルB1を投入した。滴下開始35分後にサンプルA1とB1を引き上げ、十分な流水洗を実施した。めっき時間はサンプルA1:35分、サンプルB1:25分であった。

【0055】

表1に、ニッケルめっき用滴下液を示す。

【0056】

【表1】

【0057】

このサンプルA1及びサンプルB1を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルA1とB1の樹脂基板(1)の全ての銅配線上が淡灰色を呈しており、配線間隔の違いによる差は見られなかった。最も配線間隔が狭いL/S=20μm/20μmの銅配線上も淡灰色を呈しており、配線間及びその他の樹脂部分には変化は見られなかった。更にサンプルA1とB1の樹脂基板(2)についても全ての端子上が淡灰色を呈しており、樹脂部分には変化は見られなかった。これら銅配線上の灰色に変化した部分には粒子などの異物の付着はなく平滑な表面であった。また、樹脂部分にも粒子の不着は見られなかった。無電解ニッケルめっきによってニッケルの析出が進行中の核体3が、サンプルの銅配線上にムラ無く接触を繰り返していたことがわかった。

【0058】

サンプルA1、B1、C1を王水に溶解し、原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、サンプルA1とB1は両方からニッケルと銅が検出されたが、サンプルC1からは銅だけ検出されニッケルは検出されなかった。このことから、サンプルA1とB1の銅配線上に形成された灰色の層は、ニッケルであることが確認された。よって、銅配線上にのみニッケルが析出しており、樹脂上にはニッケルの析出は確認されなかった。

【0059】

尚、サンプルA1、B1、C1はいずれからもパラジウム及び金、鉛は検出されなかった。また、EDX(堀場製作所製、EDX EX-300)を用いてサンプルA1及びB1のニッケル層表面を分析したところ、析出したニッケルは2.1重量パーセントのリンを含有していた。銅板上に析出したニッケルは、鉛フリーで低リンであることがわかった。

【0060】

このように、次亜リン酸ナトリウムを還元剤に用いた無電解ニッケルめっきを用いて、パラジウムのような触媒処理を施さず、樹脂上への異常析出もなく、銅の表面のみに選択的に無電解ニッケルめっきを行うことができた。また、銅よりも卑な金属であるニッケルを無電解めっき方法で析出させることができた。

【0061】

尚、めっき使用後の核体3を十分に乾燥させ、重量を測定したところ、めっき使用前より約4.3g重くなっていた。更に、めっき使用前後の核体3を20mg秤量し、約1mlの王水で溶解し、メスフラスコで20mlに希釈した後、100倍希釈した。これを原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、ニッケルが検出され、めっき使用前が3.3ppm、めっき使用後が6.4ppm検出された。尚、銅は検出されなかった。このことから、核体3には無電解ニッケルめっきが進行していたことが分かった。

【0062】

(実施例2)

実施例1と同様に、被めっき体として表1に示す銅配線形成済みの樹脂基板(1)と(2)を3組み(A2、B2、C2)用意し、A2とB2には実施例1と同様の手順で処理を行った。サンプルA2とB2の全ての銅配線上が淡灰色を呈しており、ニッケルが析出していた。尚、銅配線間及びその他の樹脂上にはニッケルの析出は確認されなかった。次に、サンプルB2とC2を、希硫酸中で10秒洗浄し、直ちに流水洗を実施した。

【0063】

無電解ニッケルめっき液(ICPニコロンU、奥野製薬工業株式会社製)を85℃で建浴し、エアー攪拌を行った。サンプルB2、C2を、上記建浴した無電解ニッケルめっき液へ投入した。30分後、引き上げ十分な流水洗浄を行った。

【0064】

このサンプルB2及びサンプルC2を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルC2にはなんら変化がなかったが、サンプルB2の全ての銅配線表面上に均一なニッケル皮膜が形成されていた。このニッケル皮膜の表面は、凹凸や粒子などの異物の付着はなく平滑であった。特に樹脂基板(1)では、銅配線の間隔によらず、欠損やムラが無く均一なニッケルが形成されていた。また、銅配線以外の樹脂部分にはなんら変化はなく、L/S=20μm/20μmの配線間にもニッケルの析出は確認されなかった。更に、樹脂基板(2)では、全ての端子にニッケルが形成されており、ニッケルが形成されない端子は無かった。

【0065】

サンプルB2をエポキシ樹脂を用いて注型してから研磨を行い、SEMを用いて銅配線の断面観察をおこなったところ、銅配線とニッケルとの界面に剥離や空隙は観察されず、良好な密着を得られていた。尚、銅配線上のニッケル皮膜は約4μmであった。

【0066】

サンプルB2、C2を王水に溶解し、原子吸光測定(偏向ゼーマン原子吸光光度計、Z−2300型、株式会社日立製作所製)を行ったところ、いずれからもパラジウムは検出されなかった。

【0067】

このように実施例2では、本発明に係る実施例1の操作を行ったサンプルを、めっき浴中にディップ(浸漬)することで、銅上にのみ選択的にニッケルめっき膜を形成できた。このことから、本発明に係る実施例1の操作は、ディップ(浸漬)による無電解めっき方法の前処理、例えば貴金属触媒処理や置換めっき処理などの活性化処理と同様の効果をもたらす選択的活性化前処理方法として使用することができることを示した。

【0068】

尚、次亜リン酸ナトリウムを還元剤に使用する無電解ニッケルめっきでは、銅表面に選択的に直接ニッケルを析出させることは難しく、銅板上へ予め置換パラジウムめっきを行って活性化する必要がある。

【0069】

(実施例3)

[被めっき体の調整]

樹脂基板(1)と(2)を適切な前処理を行い、置換金めっき(HGS−500、日立化成工業株式会社製、置換金めっき液、90℃)及び無電解金めっき(HGS−5400、日立化成工業株式会社製、無電解金めっき液、65℃)を行い、銅配線上に約1μmの金めっきを施した。これらを、ガラス棒から被覆線を用いて吊り下げ、実験サンプルとした。サンプルA3、サンプルB3、サンプルC3の3組を用意した。各サンプルは、使用する直前に希硫酸で10秒洗浄し、直ぐに純水で水洗した。

【0070】

[導電体への無電解めっき]

1000mlのビーカーに水600ml、錯化剤として酒石酸ナトリウム16gを入れ80℃に温めた。ここへ、核体3としてニッケル粒子28g(比重:8.9、平均粒径10μm)を投入し、撹拌機(スリーワンモータBL600型、新東科学株式会社製)で撹拌(フッ素製4枚羽根、400rpm)して粒子を分散させた。この時の、分散液は灰色の懸濁状態であった。このビーカーへ定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に6.0ml/minの速度で滴下した。滴下開始30秒で懸濁液中から気泡の発生が確認され、核体3へのニッケルめっきが始まった。5分滴下し、泡の発生にムラが無く、ビーカー内の反応が十分均一になった後、懸濁液中にサンプルA3とB3を投入した。滴下開始から10分後にサンプルA3、及びB3を引き上げ、十分な流水洗を実施した。

【0071】

無電解ニッケルめっき液を85℃で建浴し、エアーで攪拌を行った。(ICPニコロンU、奥野製薬工業株式会社製)ここへ、サンプルB3とC3を浸漬し、サンプルを遥動しながら30分めっきを実施した。サンプルをめっき液から引き上げ、十分な流水洗を実施した後、乾燥させた。

【0072】

このサンプルA3、B3、C3を、光学顕微鏡の落射光にて表面観察を行ったところ、サンプルC3にはなんら変化がなかったが、サンプルA3の樹脂基板(1)は、全ての配線上が淡灰色を呈しており、配線間隔の違いによる差は見られなかった。最も配線間隔が狭いL/S=20μm/20μmの配線上も淡灰色を呈しており、配線間及びその他の樹脂部分には変化は見られなかった。更にサンプルA3の樹脂基板(2)についても全ての端子上が淡灰色を呈しており、樹脂部分には変化は見られなかった。これら配線上の灰色に変化した部分には粒子などの異物の付着はなく平滑な表面であった。また、樹脂部分にも粒子の不着は見られなかった。無電解ニッケルめっきによってニッケルの析出が進行中の核体3が、サンプルの金配線上にムラ無く接触を繰り返して、選択的に金表面上にニッケルが析出したことがわかった。

【0073】

また、サンプルB2も全ての金表面上に均一な灰色となっており、ニッケル皮膜が形成されていた。このニッケル皮膜の表面は、凹凸や粒子などの異物の付着はなく平滑であった。特に樹脂基板(1)では、配線の間隔によらず、欠損やムラが無く均一なニッケルが形成されていた。最も配線間隔が狭いL/S=20μm/20μmの配線上に灰色のニッケルが形成されており、配線間及びその他の樹脂部分にニッケルの析出は見られなかった。更に、樹脂基板(2)では、全ての端子にニッケルが形成されており、ニッケルが形成されない端子は無かった。

【0074】

サンプルB3をエポキシ樹脂を用いて注型してから研磨を行い、SEMを用いて配線の断面観察をおこなったところ、銅/金配線上のニッケル皮膜は約4μmであった。金表面とニッケルとの界面に剥離や空隙は観察されず、連続した構造となっていた。

【0075】

(比較例1)

核体3に、アクリル製の球状粒子:8g(比重:1.0、平均粒径3μm)を使用した以外は(実施例1)と同様の手順で作業を行った。

【0076】

被めっき体として、樹脂基板(1)、(2)をガラス棒から被覆線を用いて吊り下げたサンプルA11を用意した。実施例1の手順に従い、核体3が分散した液の中へサンプルA11を投入し、定量ポンプを用いて表1に示しためっき液X、Yを、それぞれ同時に3.5ml/minの速度で滴下した。しかし、5分経っても変化は起こらなかったので、そのまま滴下を進めたところ、突然ビーカー内から泡が発生し黒い沈殿物が発生した。めっき液は分解し、ニッケルが異常析出して沈殿した。サンプルA11を引き上げ、流水洗を十分行い、観察したところ、樹脂基板(1)、(2)の銅配線及び銅端子上には、表面が参加して変色していたが、ニッケルの析出は見られなかった。また、樹脂部分もニッケルの析出は見られなかった。

【0077】

また、アクリルの核体3は異常析出したニッケルの塊に取り込まれたり、何の変化も無いものなどが見られた。しかし、核体3の表面に、無電解めっきで連続的に析出したと考えられるようなニッケル層は形成されていなかったことから、核体3へは無電解めっきが進行していなかったことがわかった。

【0078】

このように、無電解めっきによって金属の析出が起こっていない核体3を、導電体2へ接触させても導電体2への無電解めっきは起こらなかった。

【図面の簡単な説明】

【0079】

【図1】本発明の第1の実施の形態に係り、無電解めっきにより導電層が析出中の核体が間欠的に導電体へ接触したことで形成された導電層、及び導電体の断面図である。

【図2】本発明の実施の形態に係る核体の鳥瞰図である。

【図3】本発明の実施の形態に係る核体の断面図である。

【図4】本発明の実施の形態に係る、核体及び、導電体、導電層の断面図で、無電解めっきにより導電層が析出中の核体が間欠的に導電体へ接触したことによって、導電体上に導電層が析出していく過程を経時的に表した図である。

【符号の説明】

【0080】

1…導電層

2…導電体

3…核体

【特許請求の範囲】

【請求項1】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触させることを特徴とする導電体への選択的無電解めっき方法。

【請求項2】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散し、攪拌しているめっき液中へ、表面に導電体を有する被めっき体を浸漬することを特徴とする導電体への選択的無電解めっき方法。

【請求項3】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散している液中へ、導電体を分散し、表面に導電体を有する被めっき体を揺動することを特徴とする導電体への選択的無電解めっき方法。

【請求項4】

導電体または、表面に導電体を有する被めっき体への触媒付与処理を行わないことを特徴とする請求項1〜3の何れかに記載の選択的無電解めっき方法。

【請求項5】

核体が粉体または繊維状であることを特徴とする請求項1〜4の何れかに記載の選択的無電解めっき方法。

【請求項6】

無電解めっきにより析出する導電層がニッケルまたはニッケル合金、導電体が金または銅またはニッケルまたはニッケル合金であることを特徴とする請求項1〜5の何れかに記載の選択的無電解めっき方法。

【請求項7】

核体の平均粒径が10nm以上10mm以下であることを特徴とする請求項1〜6記載の選択的無電解めっき方法。

【請求項8】

請求項1〜7の何れかに記載の無電解めっき方法をめっき前処理とする選択的活性化前処理方法。

【請求項1】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体を、表面に導電体を有する被めっき体へ間欠的に接触させることを特徴とする導電体への選択的無電解めっき方法。

【請求項2】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散し、攪拌しているめっき液中へ、表面に導電体を有する被めっき体を浸漬することを特徴とする導電体への選択的無電解めっき方法。

【請求項3】

無電解めっき液中に核体が分散され、核体表面に無電解めっきにより導電層が析出中の核体が分散している液中へ、導電体を分散し、表面に導電体を有する被めっき体を揺動することを特徴とする導電体への選択的無電解めっき方法。

【請求項4】

導電体または、表面に導電体を有する被めっき体への触媒付与処理を行わないことを特徴とする請求項1〜3の何れかに記載の選択的無電解めっき方法。

【請求項5】

核体が粉体または繊維状であることを特徴とする請求項1〜4の何れかに記載の選択的無電解めっき方法。

【請求項6】

無電解めっきにより析出する導電層がニッケルまたはニッケル合金、導電体が金または銅またはニッケルまたはニッケル合金であることを特徴とする請求項1〜5の何れかに記載の選択的無電解めっき方法。

【請求項7】

核体の平均粒径が10nm以上10mm以下であることを特徴とする請求項1〜6記載の選択的無電解めっき方法。

【請求項8】

請求項1〜7の何れかに記載の無電解めっき方法をめっき前処理とする選択的活性化前処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−263747(P2009−263747A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−117201(P2008−117201)

【出願日】平成20年4月28日(2008.4.28)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月28日(2008.4.28)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]