無電解めっき素材の製造方法

【課題】高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を改善することが可能な、無電解めっき素材の製造方法を提供する。

【解決手段】本発明の無電解めっき素材の製造方法は、表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、を行うことを特徴とする。

【解決手段】本発明の無電解めっき素材の製造方法は、表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂表面に無電解めっき処理を施してめっき被膜を形成するのに用いられる無電解めっき素材の製造方法に関するものである。

【背景技術】

【0002】

樹脂材料は、成形が容易である、強度などの特性値の自由度が高い、軽量である、などの特徴から、幅広い分野での利用が期待されている。ところが樹脂は、導電性を有しない、硬度が低い、などの短所も有する。そのため、樹脂材料の短所を補うことを目的として、樹脂と金属などとを複合化することが行われている。たとえば、樹脂に導電性を付与する方法のひとつとして、樹脂の表面に金属膜などの導電性被膜を形成する方法が知られている。なかでも、化学めっき(無電解めっき)は、導電性被膜を形成する他の方法に比べて、簡便で低廉に導電性被膜を形成することができる。無電解めっきとは、溶液中の金属イオンを化学的に還元析出させ、素材表面に金属被膜を形成する方法である。電力によって電解析出させる電解めっきとは異なり、樹脂などの絶縁体にも金属被膜を形成することができる。また、金属被膜が形成された樹脂材料には電解めっきすることもでき、用途が拡大される。そのため、自動車部品、家電製品などの分野に用いられる樹脂素材に導電性を付与したり金属光沢を付与したりする方法として、無電解めっき処理は広く用いられている。

【0003】

ところが、無電解めっきで形成されためっき被膜は、被膜形成までに時間がかかったり、被膜の樹脂素材に対する付着性が十分でなかったり、などの問題がある。そのため、無電解めっき処理に先立ち、樹脂素材に対して前処理が行われている。

【0004】

付着性を向上させるための前処理としては、樹脂素材とめっき被膜とのアンカー効果による密着強度の向上をねらい、化学的エッチングによる樹脂素材の表面の粗面化が一般に行われている。しかし、化学的エッチングによって粗面化する方法では、表面平滑性が低下するだけでなく、クロム酸、過マンガン酸、硫酸などの毒劇物を用いるため廃液処理などに問題がある。

【0005】

そこで、特許文献1、2および3では、樹脂素材とオゾン水とを接触させて樹脂素材の表面を改質(オゾン水処理)した後、無電解めっき被膜を形成している。樹脂素材とオゾン水とを接触させると、オゾンによる酸化によって樹脂素材の表面で二重結合などの分子鎖が切断され、表面にOH基、CO基、COOH基などの極性基が生成される。表面に極性基を多くもつ樹脂素材に無電解めっきを行うことで、密着強度に優れためっき被膜を形成することができる。さらに、オゾン水が樹脂素材の表面部に浸透することで、樹脂素材の表面にはナノレベル以下の細孔を有する層が形成される。このような樹脂素材の表面に無電解めっきを行うと、めっき液は細孔にまで浸入する。樹脂素材の表面部は、細孔で金属イオンが析出して樹脂と金属とからなる混合層になるため、ナノレベルのアンカー効果が得られる。

【0006】

また、各引用文献では、オゾン水処理とともに、樹脂素材の表面に紫外線を照射することも行われている。紫外線照射は、オゾン水処理と同時に行うのが望ましいとされており、紫外線とオゾンとの相乗作用で、樹脂素材の表面が活性化されて極性基が生成される。

【0007】

また、上記と同様に、樹脂素材の表面に極性基を多く表出させることを目的として、オゾン水を用いて樹脂素材を処理した後で、アルカリ成分を含む溶液を用いて表面を処理している。しかし、アルカリ成分を含む溶液を用いる場合、使用するアルカリと樹脂との組み合わせによっては、樹脂素材が溶解されない、あるいは、樹脂が溶解されやすく必要以上に溶解するばかりか樹脂素材自体が劣化する、といった問題がある。また、アルカリ成分を含む溶液を用いた樹脂素材の表面の処理は、上記の化学的エッチングに等しく、樹脂素材の表面の平滑性が低下する。

【0008】

つまり、従来は、樹脂素材の表面を活性化させて極性基を多く形成することで、樹脂素材の表面に対して密着性よくめっき処理を行っているにすぎない。めっき処理後に過酷な環境下に放置した場合の密着強度についての評価は行われていない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005− 36292号公報

【特許文献2】特開2005−113236号公報

【特許文献3】特開2009− 24244号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来のように、無電解めっき処理を行う前に樹脂素材をオゾン水処理するだけでも、平滑な樹脂の表面に無電解めっき被膜を密着させることができる。ところが、そのような無電解めっき被覆部材について耐久試験を行った結果、高温かつ高湿な環境に放置すると、無電解めっき被膜の剥離が顕著になることがわかった。しかし、高温高湿になりやすい環境下であっても使用可能な信頼性が要求されている。

【0011】

本発明は、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を改善することが可能な、無電解めっき素材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等は、樹脂素材をオゾン水処理後に無電解めっき処理して得られる無電解めっき被覆部材について、種々の評価を行った。その結果、高温かつ高湿な環境で生じる無電解めっき被膜の剥離は、樹脂素材と無電解めっき被膜との界面で発生するのではなく、樹脂素材の表層(樹脂と金属の混合層)から破壊することで発生することがある事実を突き止めた。これは、オゾン水処理によって改質された樹脂素材の表面部が、高温かつ高湿な環境に曝されることで強度低下を引き起こすためであると考えた。そして本発明者は、この成果を発展させることで、以降に述べる発明を完成させるに至った。

【0013】

すなわち、本発明の無電解めっき素材の製造方法は、表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、

樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、

前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、

を行うことを特徴とする。

【0014】

なお、本明細書では、「無電解めっき」を単に「めっき」と記載することもある。

【0015】

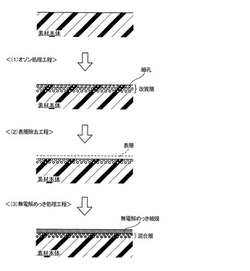

本発明の無電解めっき素材の製造方法の概略を図で示すと、図1のように示されると考えられる。図1は、本発明の無電解めっき素材の製造方法の各工程の前後における素材本体を模式的に示す断面図である。本発明の無電解めっき素材の製造方法によれば、(1)オゾン処理工程において樹脂からなる素材本体の表面に形成した改質層の一部を、(2)表層除去工程において除去する。(2)表層除去工程において除去される表層は、高温かつ高湿な環境下で無電解めっき被膜の剥離の起点となり得る部位である。そのような表層を(3)無電解めっき処理に先立って除去するため、無電解めっき被膜の密着強度が向上する。また、(2)表層除去工程において除去されるのは改質層の表層のみである。そのため、無電解めっき素材に(3)無電解めっき処理を施すと、改質層が有する細孔に金属イオンが析出して形成される樹脂と金属との混合層によってナノレベルのアンカー効果が発現すると予測される。その結果、素材本体と無電解めっき被膜との界面での密着強度は高く維持されると思われる。

【0016】

なお、本明細書において「高温」を規定するのであれば、50℃以上さらには85℃以上のことである。また、本明細書において「高湿」を規定するのであれば、相対湿度で60以上さらには85%以上のことである。

【0017】

そして、表層の除去は改質層の表面に紫外線を照射して行われるので、素材本体の平滑性が保たれる。また、紫外線の照射により素材本体を構成する樹脂の分子鎖が切断されることで、表層の除去が進行する。このような分子鎖の切断は、樹脂の種類に依存しない。このとき、無電解めっき素材の表面には極性基が形成されるため、無電解めっき被膜の無電解めっき素材への密着性も向上する。

【0018】

なお、本明細書において「平滑」を規定するのであれば、素材本体の表面粗さが、十点平均粗さ(JIS)でRz3μm以下さらには1μm以下である。一方、粗面化してマクロなアンカー効果を得るために化学的エッチングを行う場合には、素材本体の表面粗さは、Rz5μm以上とするのが一般的である。

【0019】

本発明の無電解めっき素材の製造方法において、前記オゾン処理工程により形成される前記改質層の厚さは、30〜200nmであるのが望ましい。改質層の厚さが適切な範囲で形成されれば、高温高湿の環境で生じる樹脂素材と無電解めっき被膜との密着強度が十分に得られる。

【0020】

また、本発明の無電解めっき素材の製造方法において、前記表層除去工程は、前記改質層の厚さをT(nm)としたときに、該改質層の表面から0.1T(nm)以上0.5T(nm)以下の厚さで除去する工程であるのが望ましい。表層除去工程において除去される表層の厚さが適切な範囲にあれば、高温高湿の環境であっても改質層の強度を保ちつつナノレベルのアンカー効果も発現する。

【0021】

また、紫外線照射は、既存の紫外線発生源を使用することができるため、簡便である。紫外線のもつエネルギーにより素材本体の表面の分子鎖が切断される。さらに、紫外線の照射条件によって除去される表層の厚さを調節することができるため、除去される表層の厚さを改質層の厚さに応じて変更することも容易である。そして、前記表層除去工程が酸化雰囲気で行われれば、表層が良好に酸化除去される。

【発明の効果】

【0022】

本発明の無電解めっき素材の製造方法によれば、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を改善することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の無電解めっき素材の製造方法の概略を説明する模式図である。

【図2】従来の無電解めっき被覆部材について、初期の密着強度および高温環境下で放置後の密着強度を示すグラフである。

【図3】従来の無電解めっき被覆部材の断面を示す図面代用写真と、高温高湿環境下で放置してから無電解めっき被膜が剥離した断面を示す図面代用写真である。

【図4】未処理の樹脂素材およびオゾン水処理した樹脂素材について、初期の表面強度および高温高湿環境下で放置後の表面強度を示すグラフである。

【図5】樹脂素材にオゾン水処理のみを行った従来の無電解めっき素材を用いた無電解めっき被覆部材と、樹脂素材にオゾン水処理の後紫外線照射処理を行った本発明の無電解めっき素材を用いた無電解めっき被覆部材と、について高温高湿環境下に放置した時間に対する密着強度の変化を示すグラフである。

【図6】樹脂素材にオゾン水処理のみを行った従来の無電解めっき素材を用いた無電解めっき被覆部材と、樹脂素材にオゾン水処理の後紫外線照射処理を行った本発明の無電解めっき素材を用いた無電解めっき被覆部材と、の混合層の厚さを比較するグラフである。

【図7】樹脂素材にオゾン水処理した後、紫外線照射処理条件を変えて作製した無電解めっき素材を用いた無電解めっき被覆部材について、高温高湿環境下に長時間放置する前後の密着強度の変化を示すグラフである。

【発明を実施するための形態】

【0024】

以下に、本発明の無電解めっき素材の製造方法を実施するための最良の形態を説明する。なお、特に断らない限り、本明細書に記載された数値範囲「x〜y」は、下限xおよび上限yをその範囲に含む。そして、これらの上限値および下限値、ならびに実施例中に列記した数値も含めてそれらを任意に組み合わせることで数値範囲を構成し得る。

【0025】

本発明の無電解めっき素材の製造方法は、主として、オゾン処理工程と表面除去工程とを含む。無電解めっき素材とは、無電解めっきに供され、表面にめっき被膜が形成される樹脂素材である。以下に、各工程について説明する。

【0026】

オゾン処理工程は、樹脂からなる素材本体と、オゾンを含む溶液と、を接触させて素材本体の表面に改質層を形成する工程である。素材本体は、種々の樹脂から形成することができ、熱可塑性樹脂、熱硬化性樹脂、さらには両者の混合物からなるものを用いることもできる。熱硬化性樹脂としては、エポキシ樹脂、シアネート樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂などが挙げられる。熱可塑性樹脂としては、ポリエチレン樹脂、ポリプロピレン、ポリスチレン、ABS、AS、ポリアセタール樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂、ポリエステル樹脂などが挙げられる。なかでも本発明の効果が絶大であるのは、高温高湿環境下での密着性の低下が顕著なエポキシ樹脂、シアネート樹脂、シクロオレフィン樹脂、ポリイミド樹脂である。さらに、無機充填剤などが添加されている複合材であってもよい。

【0027】

素材本体の形状に特に限定はなく、プレス成形、射出成形、ブロー成形などで所定形状に形成された素材本体を用いることができる。なお、オゾン処理工程や表面除去工程などを部分的に行いたい場合には、素材本体に予めマスキングを施すとよい。

【0028】

オゾン処理工程において使用される溶液は、通常は水を溶媒とするが、有機または無機の極性溶媒を溶媒としてもよい。有機極性溶媒としては、メタノール、エタノール、イソプロピルアルコールなどのアルコール類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドン、ヘキサメチルホスホルアミド、蟻酸、酢酸などの有機酸類、あるいはこれらを水やアルコール系溶媒と混合した混合溶媒が挙げられる。また、無機極性溶媒としては、硝酸、塩酸、フッ化水素酸などの無機酸が挙げられる。

【0029】

上記の溶媒にオゾンを加圧して溶解させることで、オゾン溶液が得られる。オゾン溶液中のオゾン濃度は、素材本体の表面に形成される改質層の厚さや表面の活性化に影響を及ぼす。オゾン溶液全体を100質量%としたときに10ppm程度で活性化の効果が見られるが、20ppm以上さらには40ppm以上とすれば、その活性化の効果が飛躍的に高まり、短時間の処理が可能である。しかし、100ppmより濃度が高いと、オゾン溶液を貯留する槽内の液流の不均一性によりオゾン濃度にばらつきが生じやすくなり、素材本体を均一に処理することが困難となる。そのため、オゾン濃度は100ppm以下であるのが望ましい。

【0030】

なお、オゾン処理工程における処理温度は、高いほど反応速度が大きくなる。しかし、温度が高くなるほどオゾンの溶解度が低くなり、オゾン溶液中のオゾン濃度が低くなる。そのため、処理温度は、10〜40℃であるのが好ましい。また、オゾン溶液と素材本体との接触時間は、オゾン溶液の濃度や素材本体の樹脂の種類に依存するが、3〜30分とするのが好ましい。3分未満では、オゾン濃度を40ppm以上としてもオゾン処理による効果の発現が困難となり、30分を超えると樹脂基板の劣化が生じることがあるからである。このような条件の下でオゾン処理工程を行うことで、30〜200nm程度の改質層を形成することができる。

【0031】

改質層の厚さが30nm以上であれば、めっき素材と無電解めっき被膜との十分な密着強度が得られるため好ましい。また、絶縁性を付与するために、めっきされためっき素材からめっきの一部をエッチングにより除去することがある。改質層が200nmよりも厚いと、めっき後の改質層に入り込んだめっきをエッチングにより除去しきれずに、絶縁性が低下することがあるため好ましくない。さらに好ましい改質層の厚さは、60〜200nmさらには90〜150nmである。

【0032】

素材本体とオゾン溶液を接触させる方法としては、オゾン溶液中に素材本体を浸漬する方法、素材本体にオゾン溶液を塗布する方法、などがある。樹脂基板をオゾン溶液中に浸漬する方法は、スプレーなどによる塗布に比べて、オゾン溶液からオゾンが離脱し難いので好ましい。オゾン処理工程により、素材本体の表面に改質層が形成される。この改質層は、ナノレベル以下の細孔を有する層である。オゾン溶液中のオゾンによる酸化によって、改質層の表面には、OH基、CO基、COOH基などの極性基が生成される。また、細孔の表面にも極性基が生成される。

【0033】

なお、オゾン処理工程後に、乾燥工程を行ってもよい。乾燥工程は、オゾン処理工程後の素材本体に付着したオゾン溶液を除去する工程である。素材本体に多量のオゾン溶液が付着していると、次の表層除去工程において付与されるエネルギーが溶液により減衰したり、用いる装置にダメージを与えたり、といった問題があるためである。しかし、オゾン水が水溶液であっても、5分以上自然放置しておけば十分に乾燥するため、必ずしも乾燥のために昇温させたりする必要はない。

【0034】

表層除去工程は、オゾン処理工程の後、素材本体の表面に紫外線を照射して改質層の表層を除去する工程である。照射される紫外線は、350nm以下の波長のものが好ましく、300nm以下さらには150〜260nm程度のものが望ましい。紫外線照射量は、8〜22W/cm2とすることが望ましい。また、照射時間は1〜40分とするとよい。このような紫外線を照射できる光源としては、低圧水銀ランプ、高圧水銀ランプ、エキシマレーザー、バリア放電ランプ、マイクロ波無電極放電ランプなどを用いることができる。

【0035】

また、紫外線照射は、空気中や酸素雰囲気下など、酸素の存在下で行われるのが望ましい。紫外線のもつエネルギーによる活性酸素の発生が促進され、活性酸素により表層が酸化除去されるからである。また、このような酸化雰囲気での紫外線照射は、改質層の表面に極性基を多く生成するため好ましい。

【0036】

なお、上記の紫外線照射条件は、素材本体の種類および表層の除去量に応じて適宜選択してもよい。表層の除去量を決定するには、たとえば、オゾン処理のみを施した素材本体に無電解めっき処理を行い、得られた無電解めっき被覆部材を想定される使用環境と同程度かそれ以上の高温高湿条件下に所定の時間放置する。その後、剥離試験を行う。剥離した断面を観察することで、混合層(つまり改質層)において破壊の起点となる位置が予測できる。改質層の表面から予測された位置までの厚さの表層を表層除去工程において除去するとよい。

【0037】

表層除去工程において除去する厚さを具体的に規定するのであれば、改質層の厚さをT(nm)としたときに、改質層の表面から0.1T(nm)以上0.5T(nm)以下、0.2T(nm)以上0.4T(nm)以下さらには0.25T(nm)以上0.35T(nm)以下の厚さであるとよい。0.1T(nm)未満では、高温高圧条件下において混合層が膨潤し、混合層が無電解めっき被膜の剥離の起点となりやすく、密着強度が向上しにくいためである。また、0.5T(nm)を超えると、ナノレベルのアンカー効果が良好に得られなくなり、素材本体と無電解めっき被膜と界面からの剥離が発生しやすくなるためである。このとき、Tの範囲は、30〜200nmが好ましく、さらに好ましくは60〜200nm、90〜150nmである。Tが30nm以上さらには60nm以上であれば、表層除去工程において除去されるのに適切な表層の厚みの範囲が広がるため、除去する厚さの調整が容易になる。しかし、Tの値が過大であると、表層除去工程において除去すべき表層の厚さが多くなり、除去しきれなくなるため好ましくない。さらに具体的には、除去される表層の厚さは、改質層の厚さが100nm程度(たとえば90〜110nm)である場合、10〜50nm、20〜40nmさらには25〜35nmであるのが好ましい。

【0038】

本発明の無電解めっき素材の製造方法により得られる無電解めっき素材は、無電解めっき処理工程に供される。以下に、無電解めっき素材に行われる無電解めっき処理の前工程および無電解めっき処理工程を説明する。

【0039】

無電解めっき素材に対し、無電解めっき処理工程の前に、少なくともアルカリ成分および/または界面活性剤を含む溶液を接触させる表面清浄化工程を行うことが望ましい。アルカリ成分は、無電解めっき素材の改質層のごく表面を分子レベルで水に可溶化する。この際、改質層の表面に極性基をさらに多く表出させる。アルカリ成分の種類に特に限定はないが、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどを用いることができる。また、界面活性剤を改質層の表面に作用させることで、めっき液の表面張力を低下させて濡れ性を向上させる。表面清浄化工程では、アルカリ成分および界面活性剤を含む溶液として従来から広く用いられているクリーナコンディショナ溶液を使用するとよい。クリーナコンディショナ溶液と改質層との接触時間は特に制限されないが、1〜10分とするとよい。接触時間が短すぎると、極性基に吸着する界面活性剤量が不足する場合がある。しかし接触時間が長くなり過ぎると、アルカリ成分により改質層の表面が粗面化する場合がある。また、接触温度が高いほど接触時間を短縮することが可能であるが、10〜70℃で十分である。

【0040】

触媒吸着工程は、無電解めっき素材の改質層とコロイドおよび/またはイオンを含む金属化合物溶液とを接触させる工程である。この工程により、改質層の表面さらには細孔に存在する極性基に触媒金属のコロイドあるいはイオンが吸着する。金属化合物溶液としては、金属錯イオンを含むアルカリ性のもの、あるいは金属コロイドを含む酸性のものが知られ、いずれも用いることができる。金属粒径が小さいアルカリ性の金属化合物溶液を用いれば、改質層への浸透性、分散性が良いため、めっき皮膜の密着強度がより向上する。なお触媒金属とは、無電解めっき処理工程において金属イオンが還元析出する際の触媒となるものであり、パラジウム(Pd)、銀(Ag)、銅(Cu)などが一般的である。

【0041】

改質層に金属化合物溶液を接触させるには、改質層の表面に金属化合物溶液を塗布したり、金属化合物溶液中に樹脂基板を浸漬したり、といった方法を用いることができる。金属化合物溶液を改質層の表面から内部に拡散浸透させ、極性基に金属化合物のイオンあるいはコロイドが吸着する。イオンおよびコロイドは、還元反応によりナノレベルの微細な金属粒子となる。

【0042】

無電解めっき処理工程は、触媒吸着工程後の改質層の表面に無電解めっき被膜を形成する工程である。めっき工程では、改質層に吸着している触媒金属を核としてめっき金属が析出する。形成される無電解めっき被膜は、配線基板用途であれば銅を含む銅めっきであるのが一般的であるが、用途によっては、Niめっき、Ni−Pめっき、Ni−Bめっき、Ni−Wめっき等のニッケル系めっき、パラジウムめっき、金めっき、銀めっき、コバルトめっきなどであってもよい。

【0043】

無電解めっき処理工程の後、さらに電解めっき処理工程を行ってもよい。無電解めっき素材は導電性がないため電解めっきには不適であるが、無電解めっき処理工程後であれば、無電解めっき被膜の表面に電解めっき処理を施すことが可能である。なお、以上説明した表面清浄化工程、触媒吸着工程、無電解めっき処理工程および電解めっき処理工程の条件は制限されず、従来のめっき処理と同様に行うことができる。

【0044】

本発明の無電解めっき素材の製造方法により得られる無電解めっき素材は、プリント配線基板の作製に好適である。なお、配線基板を作製する場合には、所定パターンの配線部が形成される必要があるため、レジストを形成してから、その後に各種めっき処理を行えばよい。また、めっきを全面に形成した後にレジストを形成してから、エッチングにより配線を形成してもよい。

【0045】

以上、本発明の無電解めっき素材の製造方法の実施形態を説明したが、本発明は、上記実施形態に限定されるものではない。本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【実施例】

【0046】

以下に、本発明の無電解めっき素材の製造方法の実施例を挙げて、本発明を具体的に説明する。

【0047】

<実施例1>

樹脂製の素材本体としてシクロオレフィンポリマー(COP)樹脂製の樹脂基板(150mm×150mm×0.1mm)を用いて無電解めっき素材を作製し、さらに無電解めっきとして化学銅めっきを行い、銅めっき被覆部材を得た。以下に、作製手順を詳説する。

【0048】

(オゾン処理工程)40ppmのオゾンを含有するオゾン水溶液を容器に充填し、樹脂基板を室温雰囲気でオゾン水溶液中に15分間浸漬した。

【0049】

(乾燥工程)オゾン水溶液から取り出した樹脂基板をしばらく自然乾燥させてから、デシケータで24時間保存した。

【0050】

(表層除去工程)乾燥した樹脂基板のオゾン処理された表面に対して、空気中で紫外線を照射した。紫外線の照射には、セン特殊光源株式会社製の卓上型光表面処理装置“PL21-200”とともに低圧水銀ランプ“EUV200GS-14(200W)”を用いた。そして、光源から樹脂基板の表面までの最短距離を3cmに固定し、照度18W/cm2で10分間照射を行い、表層の除去を行った。

【0051】

(表面清浄化工程)紫外線照射後の樹脂基板を、25℃に保持した市販のクリーナコンディショナ溶液に5分間浸漬した。クリーナコンディショナ溶液から取り出した樹脂基板は、水洗した。

【0052】

(触媒吸着工程)水洗後の樹脂基板を、50℃に加熱した市販のPd触媒溶液中に5分間浸漬した。次いでパラジウムを還元するために、30℃に加熱した市販のPd触媒還元溶液中に5分間浸漬した。

【0053】

(化学銅めっき処理工程)パラジウムが吸着した樹脂基板を、25℃に保温された無電解Cuめっき浴中に浸漬し、10分かけて無電解Cuめっき被膜を析出させた。析出した無電解Cuめっき被膜の厚さは0.5μmであった。

【0054】

<比較例1>

表面層除去工程を行わない他は実施例1と同様にして銅めっき被覆部材を作製した。

【0055】

<評価1>

(1−1)高温高湿環境下において、従来の銅めっき被覆部材の樹脂基板と銅めっき被膜との密着強度が低下することを示すために、耐久試験および剥離試験を行い、耐久試験後の密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。試料には、比較例1の被覆部材を用いた。耐久試験は、85℃85%の高温高湿環境下に1000時間放置、85℃40%の高温環境下に1000時間放置、の2種類を行った。なお、湿度は相対湿度である。耐久試験前後の密着強度を図2に示す。

【0056】

単なる高温環境下であれば、比較例1の被覆部材であっても密着強度は低下しなかった。しかし、高温かつ高湿な環境下に放置されることで、密着強度は急激に低下することがわかった。また、図3に、比較例1の被覆部材の断面と、高温高湿環境下に1000時間放置した比較例1の被覆部材について密着強度を測定した後の断面(つまり剥離が生じた断面)を、透過電子顕微鏡(TEM)で観察した結果を示す。比較例1の被覆部材の断面を観察すると、樹脂基板と銅めっきとの間に、樹脂基板の表面に形成された改質層の細孔にめっき液が含浸して形成された混合層が観察された。そして、耐久試験後の銅めっきの剥離は、混合層から発生したことがわかった。つまり、高温高湿環境下に放置されることで、混合層の強度が極端に低下したことがわかった。

【0057】

(1−2)次に、樹脂基板に対して耐久試験を行い、その前後の樹脂基板表面の剪断強度を測定した。強度測定には、SAICAS法(定荷重モード)を用いた。試料には、オゾン処理工程前の未処理の樹脂基板(未処理材)およびオゾン処理工程後で表層除去工程に供される前の樹脂基板(オゾン処理材)を用いた。耐久試験は、85℃85%の高温高湿環境下に1000時間放置して行った。未処理材の耐久試験前の強度を1とした耐久試験前後の樹脂強度を図4に示す。

【0058】

未処理材に関しては、耐久試験前後で樹脂の強度にほとんど変化はなかった。しかし、オゾン処理材では、耐久試験前の強度は未処理材と同等であったが、高温高湿環境下に放置することで強度が大きく低下した。これは、高温で水分の多い環境下においてオゾン処理工程で形成された樹脂基板表面の改質層が膨潤するためであると予測される。

【0059】

(1−3)実施例1の被覆部材および比較例1の被覆部材について、高温高湿環境下(85℃85%)での耐久試験を行った。そして、高温高湿環境下で100時間、200時間、500時間、1000時間、保持したそれぞれの被覆部材について、密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を図5に示す。

【0060】

比較例1の被覆部材では、100時間放置しただけで、密着強度は大幅に低下した。一方、実施例1の被覆部材では、200時間程度であれば、耐久試験前の密着強度を維持することができた。さらに耐久試験時間が長くなっても、元の6割程度の密着強度を維持することができた。

【0061】

(1−4)実施例1の被覆部材と比較例1の被覆部材とで、混合層の厚さを比較し、表層除去工程にて除去された表層の厚さを算出した。混合層の厚さは、TEM写真から複数箇所測定した数平均値とした。結果を図6に示す。

【0062】

比較例1の被覆部材の混合層が100nmの厚さであることから、オゾン処理工程により形成された改質層の厚さが100nmであることがわかった。また、実施例1の被覆部材の混合層は、厚さが70nmであった。つまり、表層除去工程において改質層の表面から30nmの厚さで表層が除去されたことがわかった。

【0063】

<評価2>

実施例1の表層除去工程における紫外線の照度および/または照射時間を変更することで、除去される表層の厚さを変更して、7種類の銅めっき被覆部材を作製した。表層除去工程以外の工程は、実施例1と同様にして作製した。7種類の被覆部材をTEM観察したところ、表層除去工程にて除去された表層の厚さ(表層除去厚み)は、5nm、10nm、25nm、35nm、50nm、70nm、100nm(すべての改質層を除去)、であった。これらの被覆部材について、高温高湿環境下(85℃85%1000時間保持)での耐久試験を行った。そして、耐久試験前と試験後の被覆部材について、それぞれ密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を図7に示す。なお、図7において、表層除去厚みが0nmである被覆部材は、比較例1の被覆部材である。

【0064】

除去された表層の厚さが10〜50nmの場合には、耐久試験後の密着強度は、試験前の密着強度の5割以上となった。また、除去される表層の厚さが25〜35nmの場合には、耐久試験後の密着強度は、試験前の密着強度の6割程度となった。改質層の厚さが100nmであったことから、改質層の厚さの10〜50%、20〜40%さらには25〜35%の厚さで表層を除去することで、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を抑制することができることがわかった。

【0065】

<評価3>

評価2において除去される表層の厚さを変更したのに加えて、さらに、オゾン処理工程におけるオゾン濃度および/または浸漬時間を変更して改質層の厚さも変更し、種々の銅めっき被覆部材を作製した。これらの被覆部材をTEM観察して測定した改質層の厚さおよび表層除去厚みを表1に示す。

【0066】

これらの被覆部材について、高温高湿環境下(85℃85%1000時間保持)での耐久試験を行った。そして、耐久試験前と試験後の被覆部材について、それぞれ密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を表1に示す。また、使用した素材本体の種類も表1にあわせて示す。

【0067】

いずれの被覆部材においても、表層を除去することで密着強度は向上するが、改質層の厚さに対して表層除去厚みが過少であると、高温高湿で放置後の密着強度は不十分であった。改質層の厚さが30nmでは、10nm程度の表層を除去することで、優れた密着強度を示す被覆部材が得られた。改質層の厚さが30nmを超えると、改質層の厚さT[nm]に対して0.1T[nm]以上を除去することで、優れた密着強度を示す被覆部材が得られた。たとえば改質層の厚さが60nm以上では、高温高湿放置後の密着強度が放置前の50%以上を実現できる表層除去厚みの幅が広くなり、除去量の調整が容易となることがわかった。

【0068】

【表1】

【技術分野】

【0001】

本発明は、樹脂表面に無電解めっき処理を施してめっき被膜を形成するのに用いられる無電解めっき素材の製造方法に関するものである。

【背景技術】

【0002】

樹脂材料は、成形が容易である、強度などの特性値の自由度が高い、軽量である、などの特徴から、幅広い分野での利用が期待されている。ところが樹脂は、導電性を有しない、硬度が低い、などの短所も有する。そのため、樹脂材料の短所を補うことを目的として、樹脂と金属などとを複合化することが行われている。たとえば、樹脂に導電性を付与する方法のひとつとして、樹脂の表面に金属膜などの導電性被膜を形成する方法が知られている。なかでも、化学めっき(無電解めっき)は、導電性被膜を形成する他の方法に比べて、簡便で低廉に導電性被膜を形成することができる。無電解めっきとは、溶液中の金属イオンを化学的に還元析出させ、素材表面に金属被膜を形成する方法である。電力によって電解析出させる電解めっきとは異なり、樹脂などの絶縁体にも金属被膜を形成することができる。また、金属被膜が形成された樹脂材料には電解めっきすることもでき、用途が拡大される。そのため、自動車部品、家電製品などの分野に用いられる樹脂素材に導電性を付与したり金属光沢を付与したりする方法として、無電解めっき処理は広く用いられている。

【0003】

ところが、無電解めっきで形成されためっき被膜は、被膜形成までに時間がかかったり、被膜の樹脂素材に対する付着性が十分でなかったり、などの問題がある。そのため、無電解めっき処理に先立ち、樹脂素材に対して前処理が行われている。

【0004】

付着性を向上させるための前処理としては、樹脂素材とめっき被膜とのアンカー効果による密着強度の向上をねらい、化学的エッチングによる樹脂素材の表面の粗面化が一般に行われている。しかし、化学的エッチングによって粗面化する方法では、表面平滑性が低下するだけでなく、クロム酸、過マンガン酸、硫酸などの毒劇物を用いるため廃液処理などに問題がある。

【0005】

そこで、特許文献1、2および3では、樹脂素材とオゾン水とを接触させて樹脂素材の表面を改質(オゾン水処理)した後、無電解めっき被膜を形成している。樹脂素材とオゾン水とを接触させると、オゾンによる酸化によって樹脂素材の表面で二重結合などの分子鎖が切断され、表面にOH基、CO基、COOH基などの極性基が生成される。表面に極性基を多くもつ樹脂素材に無電解めっきを行うことで、密着強度に優れためっき被膜を形成することができる。さらに、オゾン水が樹脂素材の表面部に浸透することで、樹脂素材の表面にはナノレベル以下の細孔を有する層が形成される。このような樹脂素材の表面に無電解めっきを行うと、めっき液は細孔にまで浸入する。樹脂素材の表面部は、細孔で金属イオンが析出して樹脂と金属とからなる混合層になるため、ナノレベルのアンカー効果が得られる。

【0006】

また、各引用文献では、オゾン水処理とともに、樹脂素材の表面に紫外線を照射することも行われている。紫外線照射は、オゾン水処理と同時に行うのが望ましいとされており、紫外線とオゾンとの相乗作用で、樹脂素材の表面が活性化されて極性基が生成される。

【0007】

また、上記と同様に、樹脂素材の表面に極性基を多く表出させることを目的として、オゾン水を用いて樹脂素材を処理した後で、アルカリ成分を含む溶液を用いて表面を処理している。しかし、アルカリ成分を含む溶液を用いる場合、使用するアルカリと樹脂との組み合わせによっては、樹脂素材が溶解されない、あるいは、樹脂が溶解されやすく必要以上に溶解するばかりか樹脂素材自体が劣化する、といった問題がある。また、アルカリ成分を含む溶液を用いた樹脂素材の表面の処理は、上記の化学的エッチングに等しく、樹脂素材の表面の平滑性が低下する。

【0008】

つまり、従来は、樹脂素材の表面を活性化させて極性基を多く形成することで、樹脂素材の表面に対して密着性よくめっき処理を行っているにすぎない。めっき処理後に過酷な環境下に放置した場合の密着強度についての評価は行われていない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005− 36292号公報

【特許文献2】特開2005−113236号公報

【特許文献3】特開2009− 24244号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来のように、無電解めっき処理を行う前に樹脂素材をオゾン水処理するだけでも、平滑な樹脂の表面に無電解めっき被膜を密着させることができる。ところが、そのような無電解めっき被覆部材について耐久試験を行った結果、高温かつ高湿な環境に放置すると、無電解めっき被膜の剥離が顕著になることがわかった。しかし、高温高湿になりやすい環境下であっても使用可能な信頼性が要求されている。

【0011】

本発明は、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を改善することが可能な、無電解めっき素材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等は、樹脂素材をオゾン水処理後に無電解めっき処理して得られる無電解めっき被覆部材について、種々の評価を行った。その結果、高温かつ高湿な環境で生じる無電解めっき被膜の剥離は、樹脂素材と無電解めっき被膜との界面で発生するのではなく、樹脂素材の表層(樹脂と金属の混合層)から破壊することで発生することがある事実を突き止めた。これは、オゾン水処理によって改質された樹脂素材の表面部が、高温かつ高湿な環境に曝されることで強度低下を引き起こすためであると考えた。そして本発明者は、この成果を発展させることで、以降に述べる発明を完成させるに至った。

【0013】

すなわち、本発明の無電解めっき素材の製造方法は、表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、

樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、

前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、

を行うことを特徴とする。

【0014】

なお、本明細書では、「無電解めっき」を単に「めっき」と記載することもある。

【0015】

本発明の無電解めっき素材の製造方法の概略を図で示すと、図1のように示されると考えられる。図1は、本発明の無電解めっき素材の製造方法の各工程の前後における素材本体を模式的に示す断面図である。本発明の無電解めっき素材の製造方法によれば、(1)オゾン処理工程において樹脂からなる素材本体の表面に形成した改質層の一部を、(2)表層除去工程において除去する。(2)表層除去工程において除去される表層は、高温かつ高湿な環境下で無電解めっき被膜の剥離の起点となり得る部位である。そのような表層を(3)無電解めっき処理に先立って除去するため、無電解めっき被膜の密着強度が向上する。また、(2)表層除去工程において除去されるのは改質層の表層のみである。そのため、無電解めっき素材に(3)無電解めっき処理を施すと、改質層が有する細孔に金属イオンが析出して形成される樹脂と金属との混合層によってナノレベルのアンカー効果が発現すると予測される。その結果、素材本体と無電解めっき被膜との界面での密着強度は高く維持されると思われる。

【0016】

なお、本明細書において「高温」を規定するのであれば、50℃以上さらには85℃以上のことである。また、本明細書において「高湿」を規定するのであれば、相対湿度で60以上さらには85%以上のことである。

【0017】

そして、表層の除去は改質層の表面に紫外線を照射して行われるので、素材本体の平滑性が保たれる。また、紫外線の照射により素材本体を構成する樹脂の分子鎖が切断されることで、表層の除去が進行する。このような分子鎖の切断は、樹脂の種類に依存しない。このとき、無電解めっき素材の表面には極性基が形成されるため、無電解めっき被膜の無電解めっき素材への密着性も向上する。

【0018】

なお、本明細書において「平滑」を規定するのであれば、素材本体の表面粗さが、十点平均粗さ(JIS)でRz3μm以下さらには1μm以下である。一方、粗面化してマクロなアンカー効果を得るために化学的エッチングを行う場合には、素材本体の表面粗さは、Rz5μm以上とするのが一般的である。

【0019】

本発明の無電解めっき素材の製造方法において、前記オゾン処理工程により形成される前記改質層の厚さは、30〜200nmであるのが望ましい。改質層の厚さが適切な範囲で形成されれば、高温高湿の環境で生じる樹脂素材と無電解めっき被膜との密着強度が十分に得られる。

【0020】

また、本発明の無電解めっき素材の製造方法において、前記表層除去工程は、前記改質層の厚さをT(nm)としたときに、該改質層の表面から0.1T(nm)以上0.5T(nm)以下の厚さで除去する工程であるのが望ましい。表層除去工程において除去される表層の厚さが適切な範囲にあれば、高温高湿の環境であっても改質層の強度を保ちつつナノレベルのアンカー効果も発現する。

【0021】

また、紫外線照射は、既存の紫外線発生源を使用することができるため、簡便である。紫外線のもつエネルギーにより素材本体の表面の分子鎖が切断される。さらに、紫外線の照射条件によって除去される表層の厚さを調節することができるため、除去される表層の厚さを改質層の厚さに応じて変更することも容易である。そして、前記表層除去工程が酸化雰囲気で行われれば、表層が良好に酸化除去される。

【発明の効果】

【0022】

本発明の無電解めっき素材の製造方法によれば、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を改善することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の無電解めっき素材の製造方法の概略を説明する模式図である。

【図2】従来の無電解めっき被覆部材について、初期の密着強度および高温環境下で放置後の密着強度を示すグラフである。

【図3】従来の無電解めっき被覆部材の断面を示す図面代用写真と、高温高湿環境下で放置してから無電解めっき被膜が剥離した断面を示す図面代用写真である。

【図4】未処理の樹脂素材およびオゾン水処理した樹脂素材について、初期の表面強度および高温高湿環境下で放置後の表面強度を示すグラフである。

【図5】樹脂素材にオゾン水処理のみを行った従来の無電解めっき素材を用いた無電解めっき被覆部材と、樹脂素材にオゾン水処理の後紫外線照射処理を行った本発明の無電解めっき素材を用いた無電解めっき被覆部材と、について高温高湿環境下に放置した時間に対する密着強度の変化を示すグラフである。

【図6】樹脂素材にオゾン水処理のみを行った従来の無電解めっき素材を用いた無電解めっき被覆部材と、樹脂素材にオゾン水処理の後紫外線照射処理を行った本発明の無電解めっき素材を用いた無電解めっき被覆部材と、の混合層の厚さを比較するグラフである。

【図7】樹脂素材にオゾン水処理した後、紫外線照射処理条件を変えて作製した無電解めっき素材を用いた無電解めっき被覆部材について、高温高湿環境下に長時間放置する前後の密着強度の変化を示すグラフである。

【発明を実施するための形態】

【0024】

以下に、本発明の無電解めっき素材の製造方法を実施するための最良の形態を説明する。なお、特に断らない限り、本明細書に記載された数値範囲「x〜y」は、下限xおよび上限yをその範囲に含む。そして、これらの上限値および下限値、ならびに実施例中に列記した数値も含めてそれらを任意に組み合わせることで数値範囲を構成し得る。

【0025】

本発明の無電解めっき素材の製造方法は、主として、オゾン処理工程と表面除去工程とを含む。無電解めっき素材とは、無電解めっきに供され、表面にめっき被膜が形成される樹脂素材である。以下に、各工程について説明する。

【0026】

オゾン処理工程は、樹脂からなる素材本体と、オゾンを含む溶液と、を接触させて素材本体の表面に改質層を形成する工程である。素材本体は、種々の樹脂から形成することができ、熱可塑性樹脂、熱硬化性樹脂、さらには両者の混合物からなるものを用いることもできる。熱硬化性樹脂としては、エポキシ樹脂、シアネート樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂などが挙げられる。熱可塑性樹脂としては、ポリエチレン樹脂、ポリプロピレン、ポリスチレン、ABS、AS、ポリアセタール樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂、ポリエステル樹脂などが挙げられる。なかでも本発明の効果が絶大であるのは、高温高湿環境下での密着性の低下が顕著なエポキシ樹脂、シアネート樹脂、シクロオレフィン樹脂、ポリイミド樹脂である。さらに、無機充填剤などが添加されている複合材であってもよい。

【0027】

素材本体の形状に特に限定はなく、プレス成形、射出成形、ブロー成形などで所定形状に形成された素材本体を用いることができる。なお、オゾン処理工程や表面除去工程などを部分的に行いたい場合には、素材本体に予めマスキングを施すとよい。

【0028】

オゾン処理工程において使用される溶液は、通常は水を溶媒とするが、有機または無機の極性溶媒を溶媒としてもよい。有機極性溶媒としては、メタノール、エタノール、イソプロピルアルコールなどのアルコール類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドン、ヘキサメチルホスホルアミド、蟻酸、酢酸などの有機酸類、あるいはこれらを水やアルコール系溶媒と混合した混合溶媒が挙げられる。また、無機極性溶媒としては、硝酸、塩酸、フッ化水素酸などの無機酸が挙げられる。

【0029】

上記の溶媒にオゾンを加圧して溶解させることで、オゾン溶液が得られる。オゾン溶液中のオゾン濃度は、素材本体の表面に形成される改質層の厚さや表面の活性化に影響を及ぼす。オゾン溶液全体を100質量%としたときに10ppm程度で活性化の効果が見られるが、20ppm以上さらには40ppm以上とすれば、その活性化の効果が飛躍的に高まり、短時間の処理が可能である。しかし、100ppmより濃度が高いと、オゾン溶液を貯留する槽内の液流の不均一性によりオゾン濃度にばらつきが生じやすくなり、素材本体を均一に処理することが困難となる。そのため、オゾン濃度は100ppm以下であるのが望ましい。

【0030】

なお、オゾン処理工程における処理温度は、高いほど反応速度が大きくなる。しかし、温度が高くなるほどオゾンの溶解度が低くなり、オゾン溶液中のオゾン濃度が低くなる。そのため、処理温度は、10〜40℃であるのが好ましい。また、オゾン溶液と素材本体との接触時間は、オゾン溶液の濃度や素材本体の樹脂の種類に依存するが、3〜30分とするのが好ましい。3分未満では、オゾン濃度を40ppm以上としてもオゾン処理による効果の発現が困難となり、30分を超えると樹脂基板の劣化が生じることがあるからである。このような条件の下でオゾン処理工程を行うことで、30〜200nm程度の改質層を形成することができる。

【0031】

改質層の厚さが30nm以上であれば、めっき素材と無電解めっき被膜との十分な密着強度が得られるため好ましい。また、絶縁性を付与するために、めっきされためっき素材からめっきの一部をエッチングにより除去することがある。改質層が200nmよりも厚いと、めっき後の改質層に入り込んだめっきをエッチングにより除去しきれずに、絶縁性が低下することがあるため好ましくない。さらに好ましい改質層の厚さは、60〜200nmさらには90〜150nmである。

【0032】

素材本体とオゾン溶液を接触させる方法としては、オゾン溶液中に素材本体を浸漬する方法、素材本体にオゾン溶液を塗布する方法、などがある。樹脂基板をオゾン溶液中に浸漬する方法は、スプレーなどによる塗布に比べて、オゾン溶液からオゾンが離脱し難いので好ましい。オゾン処理工程により、素材本体の表面に改質層が形成される。この改質層は、ナノレベル以下の細孔を有する層である。オゾン溶液中のオゾンによる酸化によって、改質層の表面には、OH基、CO基、COOH基などの極性基が生成される。また、細孔の表面にも極性基が生成される。

【0033】

なお、オゾン処理工程後に、乾燥工程を行ってもよい。乾燥工程は、オゾン処理工程後の素材本体に付着したオゾン溶液を除去する工程である。素材本体に多量のオゾン溶液が付着していると、次の表層除去工程において付与されるエネルギーが溶液により減衰したり、用いる装置にダメージを与えたり、といった問題があるためである。しかし、オゾン水が水溶液であっても、5分以上自然放置しておけば十分に乾燥するため、必ずしも乾燥のために昇温させたりする必要はない。

【0034】

表層除去工程は、オゾン処理工程の後、素材本体の表面に紫外線を照射して改質層の表層を除去する工程である。照射される紫外線は、350nm以下の波長のものが好ましく、300nm以下さらには150〜260nm程度のものが望ましい。紫外線照射量は、8〜22W/cm2とすることが望ましい。また、照射時間は1〜40分とするとよい。このような紫外線を照射できる光源としては、低圧水銀ランプ、高圧水銀ランプ、エキシマレーザー、バリア放電ランプ、マイクロ波無電極放電ランプなどを用いることができる。

【0035】

また、紫外線照射は、空気中や酸素雰囲気下など、酸素の存在下で行われるのが望ましい。紫外線のもつエネルギーによる活性酸素の発生が促進され、活性酸素により表層が酸化除去されるからである。また、このような酸化雰囲気での紫外線照射は、改質層の表面に極性基を多く生成するため好ましい。

【0036】

なお、上記の紫外線照射条件は、素材本体の種類および表層の除去量に応じて適宜選択してもよい。表層の除去量を決定するには、たとえば、オゾン処理のみを施した素材本体に無電解めっき処理を行い、得られた無電解めっき被覆部材を想定される使用環境と同程度かそれ以上の高温高湿条件下に所定の時間放置する。その後、剥離試験を行う。剥離した断面を観察することで、混合層(つまり改質層)において破壊の起点となる位置が予測できる。改質層の表面から予測された位置までの厚さの表層を表層除去工程において除去するとよい。

【0037】

表層除去工程において除去する厚さを具体的に規定するのであれば、改質層の厚さをT(nm)としたときに、改質層の表面から0.1T(nm)以上0.5T(nm)以下、0.2T(nm)以上0.4T(nm)以下さらには0.25T(nm)以上0.35T(nm)以下の厚さであるとよい。0.1T(nm)未満では、高温高圧条件下において混合層が膨潤し、混合層が無電解めっき被膜の剥離の起点となりやすく、密着強度が向上しにくいためである。また、0.5T(nm)を超えると、ナノレベルのアンカー効果が良好に得られなくなり、素材本体と無電解めっき被膜と界面からの剥離が発生しやすくなるためである。このとき、Tの範囲は、30〜200nmが好ましく、さらに好ましくは60〜200nm、90〜150nmである。Tが30nm以上さらには60nm以上であれば、表層除去工程において除去されるのに適切な表層の厚みの範囲が広がるため、除去する厚さの調整が容易になる。しかし、Tの値が過大であると、表層除去工程において除去すべき表層の厚さが多くなり、除去しきれなくなるため好ましくない。さらに具体的には、除去される表層の厚さは、改質層の厚さが100nm程度(たとえば90〜110nm)である場合、10〜50nm、20〜40nmさらには25〜35nmであるのが好ましい。

【0038】

本発明の無電解めっき素材の製造方法により得られる無電解めっき素材は、無電解めっき処理工程に供される。以下に、無電解めっき素材に行われる無電解めっき処理の前工程および無電解めっき処理工程を説明する。

【0039】

無電解めっき素材に対し、無電解めっき処理工程の前に、少なくともアルカリ成分および/または界面活性剤を含む溶液を接触させる表面清浄化工程を行うことが望ましい。アルカリ成分は、無電解めっき素材の改質層のごく表面を分子レベルで水に可溶化する。この際、改質層の表面に極性基をさらに多く表出させる。アルカリ成分の種類に特に限定はないが、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどを用いることができる。また、界面活性剤を改質層の表面に作用させることで、めっき液の表面張力を低下させて濡れ性を向上させる。表面清浄化工程では、アルカリ成分および界面活性剤を含む溶液として従来から広く用いられているクリーナコンディショナ溶液を使用するとよい。クリーナコンディショナ溶液と改質層との接触時間は特に制限されないが、1〜10分とするとよい。接触時間が短すぎると、極性基に吸着する界面活性剤量が不足する場合がある。しかし接触時間が長くなり過ぎると、アルカリ成分により改質層の表面が粗面化する場合がある。また、接触温度が高いほど接触時間を短縮することが可能であるが、10〜70℃で十分である。

【0040】

触媒吸着工程は、無電解めっき素材の改質層とコロイドおよび/またはイオンを含む金属化合物溶液とを接触させる工程である。この工程により、改質層の表面さらには細孔に存在する極性基に触媒金属のコロイドあるいはイオンが吸着する。金属化合物溶液としては、金属錯イオンを含むアルカリ性のもの、あるいは金属コロイドを含む酸性のものが知られ、いずれも用いることができる。金属粒径が小さいアルカリ性の金属化合物溶液を用いれば、改質層への浸透性、分散性が良いため、めっき皮膜の密着強度がより向上する。なお触媒金属とは、無電解めっき処理工程において金属イオンが還元析出する際の触媒となるものであり、パラジウム(Pd)、銀(Ag)、銅(Cu)などが一般的である。

【0041】

改質層に金属化合物溶液を接触させるには、改質層の表面に金属化合物溶液を塗布したり、金属化合物溶液中に樹脂基板を浸漬したり、といった方法を用いることができる。金属化合物溶液を改質層の表面から内部に拡散浸透させ、極性基に金属化合物のイオンあるいはコロイドが吸着する。イオンおよびコロイドは、還元反応によりナノレベルの微細な金属粒子となる。

【0042】

無電解めっき処理工程は、触媒吸着工程後の改質層の表面に無電解めっき被膜を形成する工程である。めっき工程では、改質層に吸着している触媒金属を核としてめっき金属が析出する。形成される無電解めっき被膜は、配線基板用途であれば銅を含む銅めっきであるのが一般的であるが、用途によっては、Niめっき、Ni−Pめっき、Ni−Bめっき、Ni−Wめっき等のニッケル系めっき、パラジウムめっき、金めっき、銀めっき、コバルトめっきなどであってもよい。

【0043】

無電解めっき処理工程の後、さらに電解めっき処理工程を行ってもよい。無電解めっき素材は導電性がないため電解めっきには不適であるが、無電解めっき処理工程後であれば、無電解めっき被膜の表面に電解めっき処理を施すことが可能である。なお、以上説明した表面清浄化工程、触媒吸着工程、無電解めっき処理工程および電解めっき処理工程の条件は制限されず、従来のめっき処理と同様に行うことができる。

【0044】

本発明の無電解めっき素材の製造方法により得られる無電解めっき素材は、プリント配線基板の作製に好適である。なお、配線基板を作製する場合には、所定パターンの配線部が形成される必要があるため、レジストを形成してから、その後に各種めっき処理を行えばよい。また、めっきを全面に形成した後にレジストを形成してから、エッチングにより配線を形成してもよい。

【0045】

以上、本発明の無電解めっき素材の製造方法の実施形態を説明したが、本発明は、上記実施形態に限定されるものではない。本発明の要旨を逸脱しない範囲において、当業者が行い得る変更、改良等を施した種々の形態にて実施することができる。

【実施例】

【0046】

以下に、本発明の無電解めっき素材の製造方法の実施例を挙げて、本発明を具体的に説明する。

【0047】

<実施例1>

樹脂製の素材本体としてシクロオレフィンポリマー(COP)樹脂製の樹脂基板(150mm×150mm×0.1mm)を用いて無電解めっき素材を作製し、さらに無電解めっきとして化学銅めっきを行い、銅めっき被覆部材を得た。以下に、作製手順を詳説する。

【0048】

(オゾン処理工程)40ppmのオゾンを含有するオゾン水溶液を容器に充填し、樹脂基板を室温雰囲気でオゾン水溶液中に15分間浸漬した。

【0049】

(乾燥工程)オゾン水溶液から取り出した樹脂基板をしばらく自然乾燥させてから、デシケータで24時間保存した。

【0050】

(表層除去工程)乾燥した樹脂基板のオゾン処理された表面に対して、空気中で紫外線を照射した。紫外線の照射には、セン特殊光源株式会社製の卓上型光表面処理装置“PL21-200”とともに低圧水銀ランプ“EUV200GS-14(200W)”を用いた。そして、光源から樹脂基板の表面までの最短距離を3cmに固定し、照度18W/cm2で10分間照射を行い、表層の除去を行った。

【0051】

(表面清浄化工程)紫外線照射後の樹脂基板を、25℃に保持した市販のクリーナコンディショナ溶液に5分間浸漬した。クリーナコンディショナ溶液から取り出した樹脂基板は、水洗した。

【0052】

(触媒吸着工程)水洗後の樹脂基板を、50℃に加熱した市販のPd触媒溶液中に5分間浸漬した。次いでパラジウムを還元するために、30℃に加熱した市販のPd触媒還元溶液中に5分間浸漬した。

【0053】

(化学銅めっき処理工程)パラジウムが吸着した樹脂基板を、25℃に保温された無電解Cuめっき浴中に浸漬し、10分かけて無電解Cuめっき被膜を析出させた。析出した無電解Cuめっき被膜の厚さは0.5μmであった。

【0054】

<比較例1>

表面層除去工程を行わない他は実施例1と同様にして銅めっき被覆部材を作製した。

【0055】

<評価1>

(1−1)高温高湿環境下において、従来の銅めっき被覆部材の樹脂基板と銅めっき被膜との密着強度が低下することを示すために、耐久試験および剥離試験を行い、耐久試験後の密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。試料には、比較例1の被覆部材を用いた。耐久試験は、85℃85%の高温高湿環境下に1000時間放置、85℃40%の高温環境下に1000時間放置、の2種類を行った。なお、湿度は相対湿度である。耐久試験前後の密着強度を図2に示す。

【0056】

単なる高温環境下であれば、比較例1の被覆部材であっても密着強度は低下しなかった。しかし、高温かつ高湿な環境下に放置されることで、密着強度は急激に低下することがわかった。また、図3に、比較例1の被覆部材の断面と、高温高湿環境下に1000時間放置した比較例1の被覆部材について密着強度を測定した後の断面(つまり剥離が生じた断面)を、透過電子顕微鏡(TEM)で観察した結果を示す。比較例1の被覆部材の断面を観察すると、樹脂基板と銅めっきとの間に、樹脂基板の表面に形成された改質層の細孔にめっき液が含浸して形成された混合層が観察された。そして、耐久試験後の銅めっきの剥離は、混合層から発生したことがわかった。つまり、高温高湿環境下に放置されることで、混合層の強度が極端に低下したことがわかった。

【0057】

(1−2)次に、樹脂基板に対して耐久試験を行い、その前後の樹脂基板表面の剪断強度を測定した。強度測定には、SAICAS法(定荷重モード)を用いた。試料には、オゾン処理工程前の未処理の樹脂基板(未処理材)およびオゾン処理工程後で表層除去工程に供される前の樹脂基板(オゾン処理材)を用いた。耐久試験は、85℃85%の高温高湿環境下に1000時間放置して行った。未処理材の耐久試験前の強度を1とした耐久試験前後の樹脂強度を図4に示す。

【0058】

未処理材に関しては、耐久試験前後で樹脂の強度にほとんど変化はなかった。しかし、オゾン処理材では、耐久試験前の強度は未処理材と同等であったが、高温高湿環境下に放置することで強度が大きく低下した。これは、高温で水分の多い環境下においてオゾン処理工程で形成された樹脂基板表面の改質層が膨潤するためであると予測される。

【0059】

(1−3)実施例1の被覆部材および比較例1の被覆部材について、高温高湿環境下(85℃85%)での耐久試験を行った。そして、高温高湿環境下で100時間、200時間、500時間、1000時間、保持したそれぞれの被覆部材について、密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を図5に示す。

【0060】

比較例1の被覆部材では、100時間放置しただけで、密着強度は大幅に低下した。一方、実施例1の被覆部材では、200時間程度であれば、耐久試験前の密着強度を維持することができた。さらに耐久試験時間が長くなっても、元の6割程度の密着強度を維持することができた。

【0061】

(1−4)実施例1の被覆部材と比較例1の被覆部材とで、混合層の厚さを比較し、表層除去工程にて除去された表層の厚さを算出した。混合層の厚さは、TEM写真から複数箇所測定した数平均値とした。結果を図6に示す。

【0062】

比較例1の被覆部材の混合層が100nmの厚さであることから、オゾン処理工程により形成された改質層の厚さが100nmであることがわかった。また、実施例1の被覆部材の混合層は、厚さが70nmであった。つまり、表層除去工程において改質層の表面から30nmの厚さで表層が除去されたことがわかった。

【0063】

<評価2>

実施例1の表層除去工程における紫外線の照度および/または照射時間を変更することで、除去される表層の厚さを変更して、7種類の銅めっき被覆部材を作製した。表層除去工程以外の工程は、実施例1と同様にして作製した。7種類の被覆部材をTEM観察したところ、表層除去工程にて除去された表層の厚さ(表層除去厚み)は、5nm、10nm、25nm、35nm、50nm、70nm、100nm(すべての改質層を除去)、であった。これらの被覆部材について、高温高湿環境下(85℃85%1000時間保持)での耐久試験を行った。そして、耐久試験前と試験後の被覆部材について、それぞれ密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を図7に示す。なお、図7において、表層除去厚みが0nmである被覆部材は、比較例1の被覆部材である。

【0064】

除去された表層の厚さが10〜50nmの場合には、耐久試験後の密着強度は、試験前の密着強度の5割以上となった。また、除去される表層の厚さが25〜35nmの場合には、耐久試験後の密着強度は、試験前の密着強度の6割程度となった。改質層の厚さが100nmであったことから、改質層の厚さの10〜50%、20〜40%さらには25〜35%の厚さで表層を除去することで、高温かつ高湿な環境で生じる樹脂素材と無電解めっき被膜との密着強度の低下を抑制することができることがわかった。

【0065】

<評価3>

評価2において除去される表層の厚さを変更したのに加えて、さらに、オゾン処理工程におけるオゾン濃度および/または浸漬時間を変更して改質層の厚さも変更し、種々の銅めっき被覆部材を作製した。これらの被覆部材をTEM観察して測定した改質層の厚さおよび表層除去厚みを表1に示す。

【0066】

これらの被覆部材について、高温高湿環境下(85℃85%1000時間保持)での耐久試験を行った。そして、耐久試験前と試験後の被覆部材について、それぞれ密着強度を測定した。密着強度の測定には、引張り試験機(オートグラフ)を用いた。結果を表1に示す。また、使用した素材本体の種類も表1にあわせて示す。

【0067】

いずれの被覆部材においても、表層を除去することで密着強度は向上するが、改質層の厚さに対して表層除去厚みが過少であると、高温高湿で放置後の密着強度は不十分であった。改質層の厚さが30nmでは、10nm程度の表層を除去することで、優れた密着強度を示す被覆部材が得られた。改質層の厚さが30nmを超えると、改質層の厚さT[nm]に対して0.1T[nm]以上を除去することで、優れた密着強度を示す被覆部材が得られた。たとえば改質層の厚さが60nm以上では、高温高湿放置後の密着強度が放置前の50%以上を実現できる表層除去厚みの幅が広くなり、除去量の調整が容易となることがわかった。

【0068】

【表1】

【特許請求の範囲】

【請求項1】

表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、

樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、

前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、

を行うことを特徴とする無電解めっき素材の製造方法。

【請求項2】

前記表層除去工程は、前記改質層の厚さをTとしたときに、該改質層の表面から0.1T以上0.5T以下の厚さで除去する工程である請求項1記載の無電解めっき素材の製造方法。

【請求項3】

前記オゾン処理工程により形成される前記改質層の厚さは、30〜200nmである請求項2記載の無電解めっき素材の製造方法。

【請求項4】

前記表層除去工程は、酸化雰囲気において行う請求項1〜3のいずれかに記載の無電解めっき素材の製造方法。

【請求項1】

表面に無電解めっきによりめっきされる無電解めっき素材の製造方法であって、

樹脂からなる素材本体とオゾンを含む溶液とを接触させて該素材本体の表面に改質層を形成するオゾン処理工程と、

前記オゾン処理工程の後、前記素材本体の表面に紫外線を照射して前記改質層の表層を除去する表層除去工程と、

を行うことを特徴とする無電解めっき素材の製造方法。

【請求項2】

前記表層除去工程は、前記改質層の厚さをTとしたときに、該改質層の表面から0.1T以上0.5T以下の厚さで除去する工程である請求項1記載の無電解めっき素材の製造方法。

【請求項3】

前記オゾン処理工程により形成される前記改質層の厚さは、30〜200nmである請求項2記載の無電解めっき素材の製造方法。

【請求項4】

前記表層除去工程は、酸化雰囲気において行う請求項1〜3のいずれかに記載の無電解めっき素材の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【公開番号】特開2011−63854(P2011−63854A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−216005(P2009−216005)

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]