無電解めっき装置及び無電解めっき液への酸素供給方法

【課題】無電解めっき液を安定に運転できる無電解めっき装置及び無電解めっき液への酸素供給方法を提供する。

【解決手段】無電解めっき液30を貯留する無電解めっき槽1と、前記無電解めっき槽1に接続し、その無電解めっき槽1との間で前記無電解めっき液30を循環する循環流路21を有する外部循環手段2と、を備え、前記外部循環手段2が、その循環流路21内に、酸素を含む気体を前記無電解めっき液30に混入すると共に前記無電解めっき液30を加圧して前記気体を前記循環流路21内の前記無電解めっき液中に溶解させる気体混入手段と、前記気体を溶解させた前記無電解めっき液を減圧し微細気泡を発生させる減圧手段8と、を更に有する無電解めっき装置100。

【解決手段】無電解めっき液30を貯留する無電解めっき槽1と、前記無電解めっき槽1に接続し、その無電解めっき槽1との間で前記無電解めっき液30を循環する循環流路21を有する外部循環手段2と、を備え、前記外部循環手段2が、その循環流路21内に、酸素を含む気体を前記無電解めっき液30に混入すると共に前記無電解めっき液30を加圧して前記気体を前記循環流路21内の前記無電解めっき液中に溶解させる気体混入手段と、前記気体を溶解させた前記無電解めっき液を減圧し微細気泡を発生させる減圧手段8と、を更に有する無電解めっき装置100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無電解めっき装置及び無電解めっき液への酸素供給方法に関する。特に、無電解銅めっき用の無電解めっき装置及び無電解めっき液への酸素供給方法に関する。

【背景技術】

【0002】

多層プリント配線板の層間接続方法として最も多く用いられている方法は、めっきスルーホール法である。スルーホールはプリント配線板の全板厚を貫通したものが一般的であり、層数が多いものには一部の層間を接続するビアホールが用いられているものもある。めっきスルーホール法は、スルーホール接続をするために配線板にドリルで穴あけをし、その穴に無電解銅めっきを施すことにより穴内の導電化を行う方法である。ビアホールの接続も同様であり、レーザーなどを用いて配線板に穴あけをし、穴に無電解銅めっきを施すことにより穴内の導電化を行う方法である。また、フルアディティブ法における配線パターン形成、セミアディティブ法における導電化層の形成などにも無電解銅めっきが用いられている。

【0003】

上述のようなプリント配線板の製造に使用される無電解銅めっき液としては、通常、自己触媒型の無電解銅めっき液が用いられる。また、該無電解銅めっき液は、硫酸銅などの2価の銅塩、2価銅イオンの錯化剤、ホルムアルデヒドなどの還元剤及び水酸化ナトリウムなどのpH調整剤を主成分として含み、必要に応じて、無電解銅めっき液の安定性を増加させるための添加剤や、めっき皮膜の物性を向上させるための添加剤などを更に含むことが一般的である。

【0004】

ところが、このような無電解銅めっき液は、その安定性がまだ十分とはいえない。そこで、無電解銅めっき液に酸素を溶存させることで安定性を改良する試みがなされている。

【0005】

例えば、特許文献1では、無電解銅めっき液に空気などの酸素を含んだ気体を供給することが開示されている。特許文献2では、無電解銅めっき液中の溶存酸素濃度を特定の濃度に調整する方法が提案されている。また、特許文献3には、無電解銅めっき液中の銅イオン供給源、錯化剤あるいは還元剤の消費に伴って次第に無電解銅めっき液中に蓄積する硫酸塩やギ酸塩などの反応副生成物の濃度の増加に従い、無電解銅めっき液の溶存酸素濃度を高くする方法が記載されている。

【0006】

さらに、特許文献4には、無電解銅めっき槽の底部全体に設けられ直径5〜100μmの微細気泡を発生させる微細気泡発生源と、この微細気泡発生源の上部に所定の距離を隔てて設けられ直径1〜3cmの大気泡を発生させる大気泡発生源とを含む無電解銅めっき装置を用い無電解銅めっき液中の溶存酸素濃度を調整する手法が開示されている。

【0007】

そして、特許文献5には、無電解銅めっき槽内に懸架されて多数並べられたプリント基板に対して該めっき槽内下方から多数の気泡からなる気泡流を供給すると共に、上記無電解銅めっき槽に設けたオーバーフロー堰によりめっき液を外部循環流路へ循環させ、該外部循環流路から該めっき槽へ戻る戻り循環流路内にエアーを吹き込み、該気泡をパイプミキサーを用いて粉砕して微細空気泡を発生させて該無電解めっき槽内のめっき液の溶存酸素量を増加させることを特徴とした無電解めっき液への酸素供給方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第2938805号明細書

【特許文献2】米国特許第4152467号明細書

【特許文献3】特許第2768408号公報

【特許文献4】特許第2978780号公報

【特許文献5】特許第3091583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来の無電解銅めっき装置及び無電解銅めっき方法では、無電解銅めっき液の安定性が実用上十分には改良されていなかった。本発明者らの検討によると被めっき物に無電解銅めっきを施す間にめっき液中で沈殿物が生成して、該沈殿物が被めっき物やめっき槽に付着したり、該沈殿物表面でめっき反応、すなわち還元剤による銅イオンの還元反応が起こり、めっき液が分解する等の問題が発生する場合があることが判明した。また、上述の特許文献4に記載の方法では、微細気泡発生源に極微細孔を有する多孔質ボードを使用しているため、目詰まりを起こし易いという問題や、直径5〜100μmの微細気泡を発生させるための通気量が非常に大きいことから、装置が大がかりとなるなどの問題があった。

【0010】

本発明は、上記事情に鑑みてなされたものであり、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液が実用上十分な安定性を有することができる無電解めっき装置及び無電解めっき液への酸素供給方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

無電解銅めっき液を不安定化させる原因は、1価の銅イオンの生成であると推定される。上記1価の銅イオンは、酸化第1銅又は不均化反応による金属銅の沈殿物を形成するため、無電解銅めっき液の寿命を低下させる。一方、無電解銅めっき液中の溶存酸素は、上記1価の銅イオンを酸化し、安定な2価の銅イオンとする働きがあるため、無電解銅めっき液中に酸素を溶存させると沈殿物の形成を抑制することが可能である。したがって、無電解銅めっき液に酸素を効率良く供給することで、沈殿物の生成を長期間抑制し、無電解銅めっき液を実用上十分に安定化させることができると考えられる。なお、以降、無電解銅めっき液が安定であるという記載には、無電解銅めっき液中への沈殿物の生成が少ないことの意味も含まれる。

【0012】

このような推定をもとに鋭意研究を行った結果、本発明者らは、以下に示す本発明に到達した。

【0013】

本発明の無電解めっき装置は、無電解めっき液を貯留する無電解めっき槽と、当該無電解めっき槽に接続し、その無電解めっき槽との間で上記無電解めっき液を循環する循環流路を有する外部循環手段とを備え、上記外部循環手段が、その循環流路内に、酸素を含む気体を無電解めっき液に混入すると共に無電解めっき液を加圧して上記気体を循環流路内の無電解めっき液中に溶解させる気体混入手段と、上記気体を溶解させた無電解めっき液を減圧し微細気泡を発生させる減圧手段とを更に有するものである。

【0014】

このような無電解めっき装置によれば、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液を実用上十分に安定化させることができる。

【0015】

本発明の無電解めっき装置は、上述の構成をなすことにより、酸素を含む気体で構成される気泡の径を非常に小さくすることができる。これにより、無電解めっき液中での気泡の滞留時間を増加させることができ、且つ、気泡と無電解めっき液との気液界面の面積をも増大させることができる。このため、本発明の無電解めっき装置を用いれば、無電解めっき液に酸素を効率良く供給することができる。

【0016】

また、本発明の無電解めっき装置は、無電解めっき液を貯留する無電解めっき槽と、無電解めっき槽に接続し、その無電解めっき槽との間で無電解めっき液を循環する循環流路を有する外部循環手段とを備え、外部循環手段が、その循環流路内に、酸素を含む気体を無電解めっき液に混入して気泡を形成すると共にその気泡を粉砕して微細気泡を発生させる微細気泡発生手段を有するものであってもよい。

【0017】

このような無電解めっき装置によっても、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液を実用上十分に安定化させることができる。

【0018】

本発明の無電解めっき装置に用いられる無電解めっき液は、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液であってもよい。

【0019】

通常、プリント配線板などの被めっき物を無電解銅めっき液に浸漬する際、無電解銅めっきの析出反応によって水素が発生し、無電解銅めっき液の溶存酸素濃度が低下する。特に、被めっき物の面積が大きくなると、上述の析出反応によって水素が大量に発生し、めっき液の溶存酸素濃度が急激に低下する。さらに、無電解銅めっきの析出反応に伴うギ酸塩、硫酸塩などの反応副生成物を多く含む無電解銅めっき液では、その液中に溶存酸素が存在し難くなる。

【0020】

しかしながら、本発明の無電解めっき装置は、上述のような状況でも無電解銅めっき液に酸素を効率良く供給することができるため、上記析出反応に伴う溶存酸素濃度の急激な低下をも抑制することができる。したがって、本発明の無電解めっき装置を用いれば、面積の大きな被めっき物に無電解銅めっきを施す場合においても、長期にわたって無電解銅めっき液の安定性を確保した状態で運転することができる。さらに、このような無電解めっき装置によれば、通気により微細気泡を発生させる場合に比べ気体の混入割合を減らすことができるため、気体の混入に用いられる装置等の負荷を低減することができる。

【0021】

また、本発明の無電解めっき装置によれば、無電解銅めっき液の安定性を向上させることができることから、無電解銅めっき液に浸漬する被めっき物の面積を大きくでき、無電解銅めっき作業の効率向上が期待できる。さらに、これまで無電解銅めっき液の安定剤として用いられてきた、作業安全上危険性が高いシアン化ナトリウムなどの無機シアン化物の使用量を低減した場合や、無機シアン化物を含まない場合においても無電解銅めっき液の安定性を確保できるという効果をも奏する。

【0022】

本発明は、上述の無電解めっき装置を用いた無電解めっき液への酸素供給方法を提供する。

【0023】

本発明の酸素供給方法は、無電解めっき液への酸素供給方法であって、上記無電解めっき液を貯蔵する無電解めっき槽から無電解めっき液の一部を抜き出す抜き出し工程と、抜き出された無電解めっき液に酸素を含む気体を混入すると共に無電解めっき液を加圧して上記気体を無電解めっき液中に溶解させる溶解工程と、上記気体を溶解させた無電解めっき液を減圧し微細気泡を発生させる減圧工程と、微細気泡と共に無電解めっき液を無電解めっき槽に戻す送り込み工程とを備えることを特徴とする。

【0024】

また、本発明の酸素供給方法は、無電解めっき液への酸素供給方法であって、上記無電解めっき液を貯蔵する無電解めっき槽から無電解めっき液の一部を抜き出す抜き出し工程と、抜き出された無電解めっき液に酸素を含む気体を混入して気泡を形成すると共に上記気泡を粉砕して微細気泡を発生させる気泡粉砕工程と、微細気泡と共に無電解めっき液を無電解めっき槽に戻す送り込み工程とを備えていてもよい。

【0025】

このような構成を有する無電解めっき液への酸素供給方法は、無電解めっき液中の溶存酸素濃度の低下を抑制することができ、長期にわたって無電解銅めっき液などの無電解めっき液の安定性を確保した状態で運転することができる。

【0026】

本発明の酸素供給方法に用いられる無電解めっき液は、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液であってもよい。

【0027】

このような構成を有する無電解銅めっき液への酸素供給方法は、無電解銅めっき反応に伴う溶存酸素濃度の急激な低下を抑制することができ、長期にわたって無電解銅めっき液の安定性を確保した状態で運転することができる。

【0028】

本発明の無電解めっき装置及び無電解めっき液への酸素供給方法において、酸素を含む気体の無電解めっき液に混入する体積流量は、上記無電解めっき液が上記無電解めっき槽から外部循環手段に抜き出す体積流量の0.01〜0.5倍であることが好ましい。酸素を含む気体の無電解めっき液に混入する体積流量をこのような範囲とすることで、安定して微細な気泡を供給することができる。

【0029】

また、上記無電解めっき槽内において、無電解めっき液中の酸素を含む気体の混入割合は、0.001〜10体積%であることが好ましい。無電解めっき液中の酸素を含む気体の混入割合を、このような範囲とすることにより、無電解めっき液の安定性を確保するのに必要な溶存酸素濃度を維持することができる。

【0030】

さらに、無電解めっき装置及びこれを用いた酸素供給方法において、上記酸素を含む気体は、5〜90℃で気体であり、且つ酸素を10体積%以上含有することが好ましい。このような気体を用いることで、無電解銅めっき液などの無電解めっき液の安定性を確保するのに必要な溶存酸素濃度を維持することが、更に容易となる。

【発明の効果】

【0031】

本発明によれば、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液が実用上十分な安定性を有することができる無電解めっき装置及び無電解めっき液への酸素供給方法を提供することができる。

【図面の簡単な説明】

【0032】

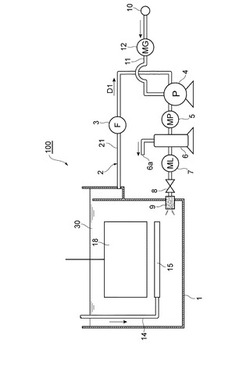

【図1】本発明の無電解めっき装置に係る第1の実施形態を表す模式図である。

【図2】本発明の無電解めっき装置に係る第2の実施形態を表す模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照しつつ、無電解めっき液として無電解銅めっき液を用いた場合の好適な実施形態について、詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0034】

図1は、本発明の無電解めっき装置に係る第1の実施形態を表す模式図である。図1に示す無電解めっき装置100は、無電解銅めっき液30を貯留する無電解めっき槽(以下、実施形態において単に「めっき槽」という。)1と、めっき槽1に接続し、そのめっき槽1との間で無電解銅めっき液(以下、実施形態において単に「めっき液」という。)30を循環する循環流路21を有する外部循環手段2とを備えている。さらに、外部循環手段2は、その循環流路21内にポンプ4と減圧弁8とを有している。

【0035】

めっき槽1は、例えば上部が開口した有底容器であり、その内部にめっき液30が満たされている。めっき槽1には、被めっき物18が浸漬され、その表面に無電解銅めっきが施される。また、めっき槽1の側面には、外部循環手段2が接続されている。

【0036】

外部循環手段2の循環流路21内には、めっき液30の循環方向D1に沿って、ポンプ4、浮上分離装置6、液流量計7、減圧弁8がその順に配置されている。浮上分離装置6は、めっき液30に未溶解の気体を分離するものであり、ベントホール6aを有している。このベントホール6aから、未溶解の気体が装置外部に排出される。なお、無電解めっき装置100は、溶解させる気体の流量によっては、浮上分離装置6を備えていなくてもよい。また、液流量計7は、循環流路21からめっき槽1に戻されるめっき液30の流量を計測するためのものである。

【0037】

ここで、気体を溶解させた後のめっき液30の体積流量は、めっき槽1から抜き出されためっき液30の体積流量と等しいと考えられることから、本実施形態においては、液流量計7で計測されためっき液30の体積流量を、めっき槽1から抜き出すめっき液30の体積流量とする。

【0038】

ポンプ4は、酸素を含む気体をめっき液30に混入すると共にめっき液30を加圧して気体を循環流路21内のめっき液30中に溶解させる気体混入手段として機能する。ポンプ4には、そこに酸素を含む気体を供給する送気パイプ11が接続されている。この送気パイプ11はガス取り入れ口10からの酸素を含む気体をポンプ4に搬送する。その気体の搬送量、換言するとめっき液30中への気体の混入量が把握できるよう、送気パイプ11にはガス流量計12が設けられている。また、減圧弁8は、気体を溶解させためっき液30を減圧し微細気泡を発生させる減圧手段として機能する。なお、気泡発生ノズル9には、オリフィス等の減圧部(流路絞り部)が設けられていてもよく。このような減圧部が設けられている場合には、減圧弁8を省略することも可能である。

【0039】

無電解めっき装置100は、めっき槽1内に、図1に示すようなエアレーションパイプ15を設けてもよい。エアレーションパイプ15は、その内部からめっき槽1中のめっき液30に向けて、数ミリ〜数センチの径の気泡を通気するものである。この通気によって、めっき液30の撹拌を行うことができる。エアレーションパイプ15を設ける場合、無電解めっき装置100は、そのエアレーションパイプ15に空気などの気体を供給する送気パイプ14を備えていてもよい。さらに、図示していないが、めっき槽1内にめっき液30の撹拌を行うための撹拌子や撹拌棒を設けてもよい。

【0040】

また、めっき槽1から抜き出しためっき液30中に析出した酸化第1銅、金属銅又はその他の沈殿物を濾過するために、ポンプ4の上流側にフィルター3を設けることが好ましい。これにより、該沈殿物による循環流路21の詰まりを抑制し、且つ、該沈殿物のめっき槽1への再混入を抑制することができる。さらには、ポンプ4による加圧の程度を確認するために、その吐出側であって減圧弁8の上流側に圧力計5を備えていてもよい。また、減圧弁8による減圧に伴い発生した微細気泡をめっき槽1に確実に供給するために、気泡発生ノズル9がめっき槽1と外部循環手段2との接続部分に備えられていると好適である。

【0041】

次に、図1に示す無電解めっき装置100を用いるめっき液30への酸素供給方法について説明する。

【0042】

上述の酸素供給方法は、めっき槽1へめっき液30を貯蔵する貯蔵工程と、めっき槽1からめっき液30の一部を抜き出す抜き出し工程と、抜き出されためっき液30に酸素を含む気体の混入及び溶解を行う溶解工程と、気体を溶解させためっき液30を減圧する減圧工程と、めっき液30をめっき槽1に戻す送り込み工程とを備えるものである。以下、各工程を順に説明する。

【0043】

貯蔵工程では、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含むめっき液30をめっき槽1へ供給する。

【0044】

めっき液30は、一般的に、銅イオン供給源としての銅塩、銅イオンの錯化剤、還元剤及び水酸化アルカリなどのpH調整剤を含む水溶液である。

【0045】

銅塩は、2価の銅イオンを含むものであればよく、例えば、硫酸銅、硝酸銅、塩化銅、臭化銅、酸化銅、水酸化銅、ピロリン酸銅が挙げられる。銅塩の濃度は0.1〜1000mmol/Lの範囲であることが好ましく、安定しためっき析出性の観点からは、1〜500mmol/Lの範囲であることがより好ましい。銅塩の濃度が0.1mmol/L未満であると、めっきの析出効率が低下する傾向にあり、1000mmol/Lを超えると、めっき液の安定性が低下する傾向にある。

【0046】

銅イオンの錯化剤は、銅イオンと錯体を形成するものであればよく、例えば、乳酸、リンゴ酸、酒石酸、クエン酸、グルコン酸などのオキシカルボン酸又はこれらの塩、ニトリロ三酢酸、エチレンジアミン四酢酸、ヒドロキシエチルエチレンジアミン三酢酸、ジエチレントリアミン五酢酸、トリエチレンテトラミン六酢酸、1,3−プロパンジアミン四酢酸、ヒドロキシエチルイミノ二酢酸、ジヒドロキシエチルグリシン、グリコールエーテルジアミン四酢酸、アスパラギン酸二酢酸、メチルグリシン二酢酸、グルタミン酸二酢酸、エチレンジアミンジコハク酸などのアミノカルボン酸又はこれらの塩、トリエタノールアミン、グリセリンが挙げられる。錯化剤の濃度は、銅塩の濃度に対して1〜30モル倍の範囲であることが好ましく、安定しためっき析出性の観点からは、1〜20モル倍の範囲であることがより好ましい。錯化剤の濃度が1モル倍未満であると、めっき液の安定性が低下する傾向にあり、30モル倍を超えると、経済的に不利となる傾向にある。

【0047】

還元剤は、ホルムアルデヒド、パラホルムアルデヒド、ジメチルアミンボラン、水素化ホウ素塩、グリオキシル酸、還元糖など、銅イオンを還元可能なものであればよい。還元剤の濃度は0.1〜1000mmol/Lの範囲であることが好ましく、安定しためっき析出性の観点からは、1〜500mmol/Lの範囲であることがより好ましい。還元剤の濃度が0.1mmol/L未満であると、めっきの析出効率が低下する傾向にあり、1000mmol/Lを超えると、めっき液の安定性が低下する傾向にある。

【0048】

pH調整剤は、水酸化ナトリウムや水酸化カリウムなどのアルカリ金属やアルカリ土類金属の水酸化物、塩酸、硝酸、硫酸などの酸性溶液などが挙げられるが、特に限定しない。めっき液30のpHは6〜14の範囲であることが好ましく、安定しためっき析出性の観点からは、pH10〜13の範囲であることがより好ましい。pHが6未満であると、めっきの析出効率が低下する傾向にあり、14を超えると、めっき液の安定性が低下する傾向にある。

【0049】

また、めっき液30は、無電解銅めっき被膜の性状の向上、無電解銅めっき液の連続使用に伴う液安定性の向上、めっき析出速度の向上、あるいは、めっき析出速度の変動を抑えるなどの目的に応じて、添加剤を更に含むことができる。上記添加剤としては、例えば、2、2’−ビピリジル、オルトフェナントリン、フェロシアン化カリウム、ベンゾチアゾール、チアゾール、ニコチン酸、ベンゾトリアゾール、ポリ硫化カリウム、8−アザグアニン、8−アザキサンチン、8−アザヒポキサンチン、アデニン、8−アザアデニン、グアニン、ヒポキサンチン、シアン化ナトリウム、クプロン、硫化カリウム、硫化ナトリウム、メタケイ酸ナトリウム、ゲルマニウム酸ナトリウム、二酸化ゲルマニウム、スズ酸ナトリウム、モリブデン酸ナトリウム、メタバナジン酸ナトリウム、五酸化バナジウム、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノメチルエーテル、ポリエチレングリコールジメチルエーテル、硫酸ナトリウム、硫酸カリウム、硫酸ニッケル、ほう酸、しゅう酸カリウム、チオ尿素、アリルチオ尿素、チオリンゴ酸、チオグリコール酸、チオシアン酸、グリコール酸、炭酸ナトリウム、硝酸カリウム及び鉛塩類が挙げられるが、これらに限定されない。

上述のめっき液30の各成分は、それぞれ1種を単独で又は2種以上を組み合わせて用いられる。

【0050】

めっき液30の温度は、一般的に、5〜90℃の範囲であり、10〜80℃の範囲であることが好ましい。めっき液30の温度が5℃未満であると、めっきの析出効率が低下する傾向にあり、90℃を超えると、めっき液中の水分の蒸発によりめっき液の組成の変動が大きくなり、その安定性が低下する傾向にある。

【0051】

抜き出し工程では、めっき槽1中のめっき液30の一部を外部循環手段2に抜き出し、循環流路21内に流通させる。めっき槽1から抜き出しためっき液30は、フィルター3により、酸化第1銅、金属銅又はその他の沈殿物を濾過することが好ましい。

【0052】

1分間にめっき槽1から抜き出されるめっき液30の体積流量は、めっき槽1に貯蔵されているめっき液30の総量に対し0.01倍以上であることが好ましく、0.05倍以上であることがより好ましい。0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にある。

【0053】

溶解工程では、ポンプ4を用い、抜き出し工程で抜き出されためっき液30に酸素を含む気体を混入させると共にめっき液30を加圧して気体をめっき液30中に溶解させる。このとき、必要に応じ、浮上分離装置6で未溶解の気体を分離してもよい。

【0054】

酸素を含む気体は、酸素、又は、5〜90℃の範囲で気体であり且つ酸素を10%体積以上含有する気体であることが好ましい。5〜90℃の範囲で気体であり且つ酸素を10%体積以上含有する気体としては、酸素と5〜90℃の範囲で気体であるガスとの混合ガスなどが挙げられ、上記混合ガスとしては、酸素と窒素の混合ガスや、空気などが挙げられる。

【0055】

また、溶解工程では、めっき槽1内のめっき液30への酸素供給状態によって、気体の混入量や圧力を適宜調整することが好ましい。酸素供給状態の評価指標としては、めっき槽1内のめっき液30中の溶存酸素濃度、微細気泡の直径及び酸素を含む気体の混入割合(ボイド率)が挙げられる。

【0056】

めっき槽1内のめっき液30中の溶存酸素濃度は、5〜90℃のめっき液温度において、0.5〜35mg/Lの範囲であることが好ましく、1.5〜20mg/Lの範囲であることがより好ましい。また、長期にわたって安定に運転するためには、2.0〜15mg/Lであることが更に好ましい。溶存酸素濃度が0.5mg/Lより小さい場合、めっき液中に1価の銅イオンが多くなり、めっき液の分解が起こりやすくなる傾向がある。また、35mg/Lを超えると、めっき皮膜が酸化され不動態を形成し無電解銅めっきの析出反応が抑制される傾向にある。

【0057】

ここで、めっき槽1内のめっき液30中の溶存酸素濃度の測定は、例えば、めっき槽1内に市販の溶存酸素計を設置する方法や、特許第2622268号公報に記載の「高温の無電解銅めっき液中の溶存酸素濃度の測定方法」など、公知の方法によって行うことができる。ただし、市販の溶存酸素計を用いる方法では、めっき液30中の溶存酸素以外に、めっき液30中に滞留する微細気泡中の酸素の影響を受けることがある。このため、計測時に微細気泡がセンサー電極に過剰に付着した場合は、これを除去する必要がある。また、市販の隔膜形電極方式の溶存酸素計の測定温度範囲は、隔膜の酸素透過特性の温度変化に基づく温度補償可能範囲とセンサー電極の耐熱性とに制約を受け、通常5〜40℃であるため、高温のめっき液を用いた場合は、特許第2622268号公報に記載の方法を用いることが好ましい。

【0058】

めっき槽1内のめっき液30中の溶存酸素濃度は5分以内に3.0mg/L以上にすることが好ましく、3分以内に3.0mg/Lにすることがより好ましい。また、長期にわたって安定に運転するためには、2分以内に3.0mg/L以上にできることが更に好ましい。溶存酸素濃度を3.0mg/L以上とするのに5分を超えると、無電解銅めっきの析出反応に伴う溶存酸素濃度の低下が十分に抑制されず、めっき液中に1価の銅イオンが増加してめっき液の分解が起こりやすくなる傾向にある。

【0059】

めっき槽1内のめっき液30中の微細気泡の直径は300μm未満であることが好ましく、100μm未満であることがより好ましい。微細気泡の直径が300μm以上であると、めっき液中での微細気泡の滞留時間が短くなり、めっき液の安定化に必要な量の溶存酸素を供給し難くなる傾向がある。

【0060】

めっき槽1内のめっき液30中の酸素を含む気体の混入割合(以下、場合により「ボイド率」という。)は、発生させた微細気泡によってめっき液30中に定常的に存在する気体の割合、すなわち液相に対する気相の体積率を示す。ボイド率は、例えば、微細気泡を発生させる前後の、浮ひょう型比重計による計測値の変化から概算することができる。めっき液30中で微細気泡が滞留すると、微細気泡を含むめっき液30の見掛けの比重が低下する。つまり、めっき液30中の酸素を含む気体の混入割合は、微細気泡を含むめっき液30の見掛けの比重が小さくなるほど大きな値を有する。

【0061】

酸素を含む気体の混入割合は、0.001〜10体積%であることが好ましく、0.003〜7体積%の範囲であることがより好ましく、0.005〜5体積%の範囲であることが特に好ましい。また、長期にわたって安定に運転するためには、0.01〜3体積%の範囲であることが最も好ましい。めっき液30中の酸素を含む気体の混入割合が0.001体積%未満であると、めっき液の安定化に必要な量の溶存酸素を供給し難くなる傾向にある。めっき液30中の酸素を含む気体の混入割合が10体積%を超えると、無電解銅めっきの析出反応が阻害される傾向にある。

【0062】

ポンプ4からめっき液30中に混入される酸素を含む気体の体積流量、すなわちガス流量計12で測定されるガス流量は、めっき槽1から抜き出す無電解銅めっき液30の体積流量の0.01〜0.5倍であることが好ましく、0.02〜0.3倍の体積流量であることがより好ましい。この酸素を含む気体の体積流量が0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にあり、0.5倍を超えると効率よく微細気泡を形成し難くなる傾向にある。

【0063】

めっき液30中に酸素を含む気体を溶解させるための圧力、すなわち圧力計5で測定される圧力は、ゲージ圧で0.1MPa以上であることが好ましく、0.2MPa以上であることがより好ましい。0.1MPa未満であると、微細気泡を効率よく発生させるために必要な気体を溶解させることができなくなる傾向にある。

【0064】

次に減圧工程では、溶解工程において気体を溶解させためっき液30を減圧弁8により減圧し、微細気泡を発生させる。次いで、送り込み工程では、減圧工程において微細気泡を発生させためっき液30をめっき槽1に戻す。

【0065】

次に、被めっき物18へ無電解銅めっきを施す方法について説明する。

【0066】

無電解銅めっきを施す場合の被めっき物18としては、プリント配線板が好適であるが、これに限定されない。プリント配線板以外の被めっき物としては、例えば、鉄、銅、ニッケル、コバルト、クロムなどの金属及びこれらの金属を含んだ合金、PET樹脂、エポキシ樹脂、ポリイミド樹脂などのプラスティック、ガラス、セラミックス、その他の複合材料が挙げられる。

【0067】

めっき液30に浸漬する被めっき物18の面積、すなわちロードファクターは、めっき液1Lあたり0.001〜0.3m2が好ましく、0.003〜0.1m2がより好ましい。ロードファクターが0.001m2/L未満であると、生産効率が低下する傾向にあり、0.3m2/Lを超えると、めっき液中の溶存酸素濃度が低下し、めっき液が不安定となる傾向にある。

【0068】

被めっき物18は、めっき液30に浸漬する前に前処理を施されてもよい。前処理としては、(A)被めっき物18を脱脂洗浄する処理、(B)被めっき物18に触媒を付与する処理、(C)被めっき物18に付与した触媒を活性化する処理などが挙げられる。特に、プリント配線板のスルーホールやビアホールの導電化を行う場合には、(A)〜(C)の前処理をこの順で全て行うことが好ましい。

【0069】

(A)の前処理は、被めっき物18の表面を洗浄するために行う。被めっき物18の表面の洗浄は、溶剤、酸性水溶液又はアルカリ性水溶液などによって行われる。また、酸性水溶液又はアルカリ性水溶液は、1種以上の界面活性剤を含むことが好ましい。このような溶剤及び水溶液を用いると、(B)の前処理において無電解銅めっきの析出反応の触媒となる金属を効率よく付与することができる。

【0070】

界面活性剤は特に限定されないが、非イオン性の界面活性剤が好ましい。非イオン性の界面活性剤としては、例えば、脂肪酸モノグリセリンエステル、脂肪酸ポリグリコールエステル、脂肪酸ソルビタンエステル、脂肪酸モノエタノールアミド、脂肪酸ジエタノールアミド、脂肪酸ポリエチレングリコール縮合物、脂肪酸アミド・ポリエチレングリコール縮合物、脂肪族アルコール・ポリエチレングリコール縮合物、脂肪族アミン・ポリエチレングリコール縮合物、脂肪族メルカプタン・ポリエチレングリコール縮合物、アルキルフェノール・ポリエチレングリコール縮合物及びポリプロピレングリコール・ポリエチレングリコール縮合物が挙げられる。これらは1種を単独で又は2種以上を組み合わせて用いられる。

【0071】

(B)の前処理は、酸性又はアルカリ性の、貴金属を含んだ水溶液又はコロイド状液体を用いて、被めっき物18の表面に、無電解銅めっきの析出反応の触媒となる貴金属、貴金属を含む合金、又は貴金属イオンを付与するために行う。該貴金属は、パラジウム、ロジウム、白金、金、銀などが挙げられるが、パラジウムが好適である。水溶液又はコロイド状液体としては、公知のものを用いることができる。

【0072】

(C)の前処理は、(B)の前処理において被めっき物18の表面に付与した貴金属、貴金属を含む合金又は貴金属イオンを活性化するために行う。つまり、無電解銅めっきの析出反応の触媒としての機能を発現させる処理である。この前処理は、通常、被めっき物18を酸性水溶液又はアルカリ性水溶液に浸漬することにより行われる。この前処理に用いられる酸性水溶液又はアルカリ性水溶液は、ホルムアルデヒド、パラホルムアルデヒド、ジメチルアミンボラン、水素化ホウ素塩、グリオキシル酸、還元糖などの還元剤を含んでもよい。特に、(B)の前処理において付与する貴金属が、貴金属イオンである場合には、上記還元剤を含むことが好ましい。

【0073】

被めっき物18へのめっきは、被めっき物18をめっき液30に浸漬することで行う。被めっき物18をめっき液30に浸漬する時間は、30秒以上であることが好ましく、1分以上であることがより好ましい。30秒未満であると、めっきが析出し難くなる傾向にある。

【0074】

以上に示すような、無電解めっき装置100及びめっき液30への酸素供給方法を用いて被めっき物18へめっきを施した場合、めっき液中の溶存酸素濃度を迅速に向上させることが可能となるため、被めっき物表面における無電解銅めっきの析出反応に伴う溶存酸素濃度の急激な低下を抑制できる。その結果、長期にわたってめっき液の安定性を確保した状態で、無電解めっき装置を運転することができる。

【0075】

図2は、本発明の無電解めっき装置に係る第2の実施形態を表す模式図である。図2に示す無電解めっき装置200は、めっき液30を貯留するめっき槽1と、めっき槽1に接続し、そのめっき槽1との間でめっき液30を循環する循環流路21を有する外部循環手段2とを備えている。さらに、外部循環手段2は、その循環流路21内にポンプ4と微細気泡発生手段19とを有している。

【0076】

めっき槽1は、例えば上部が開口した有底容器であり、その内部にめっき液30が満たされている。めっき槽1には、被めっき物18が浸漬され、その表面に無電解銅めっきが施される。また、めっき槽1の側面には、外部循環手段2が接続されている。

【0077】

外部循環手段2の循環流路21内には、めっき液30の循環方向D1に沿って、ポンプ4、液流量計7、微細気泡発生手段19がその順に配置されている。液流量計7は、循環流路21からめっき槽1に戻されるめっき液30の流量を計測するためのものである。

【0078】

ここで、ポンプ4を通過後のめっき液30の体積流量は、めっき槽1から抜き出されためっき液30の体積流量と等しいと考えられることから、本実施形態においては、液流量計7で計測されためっき液30の体積流量を、めっき槽1から抜き出すめっき液30の体積流量とする。

【0079】

微細気泡発生手段19は、酸素を含む気体をめっき液30に混入して気泡を形成すると共に気泡を粉砕して微細気泡を発生させる手段として機能する。微細気泡発生手段19には、そこに酸素を含む気体を供給する送気パイプ11が接続されている。この送気パイプ11はガス取り入れ口10からの酸素を含む気体を微細気泡発生手段19に搬送する。その気体の搬送量、換言するとめっき液30中への気体の混入量が把握できるよう、送気パイプ11にはガス流量計12が設けられている。

【0080】

無電解めっき装置200は、めっき槽1内に、図2に示すようなエアレーションパイプ15を設けてもよい。エアレーションパイプ15は、その内部からめっき槽1中のめっき液30に向けて、数ミリ〜数センチの径の気泡を通気するものである。この通気によって、めっき液30の撹拌を行うことができる。エアレーションパイプ15を設ける場合、無電解めっき装置200は、そのエアレーションパイプ15に空気などの気体を供給する送気パイプ14を備えていてもよい。さらに、図示していないが、めっき槽1内にめっき液30の撹拌を行うための撹拌子や撹拌棒を設けてもよい。

【0081】

また、めっき槽1から抜き出しためっき液30中に析出した酸化第1銅、金属銅又はその他の沈殿物を濾過するために、ポンプ4の上流側にフィルター3を設けることが好ましい。これにより、該沈殿物による循環流路21の詰まりを抑制し、且つ、該沈殿物のめっき槽1への再混入を抑制することができる。

【0082】

ここで、微細気泡発生手段19としては、例えば、特許第3397154号公報に記載の旋回式微細気泡発生装置が好適に用いられる。当該旋回式微細気泡発生装置は、旋回液流を形成することにより起こる圧力降下により気体を吸入すると共に、その旋回液流によって気泡を粉砕するものである。このような装置を用いると、所望の径を有する微細気泡を発生させることができる。

【0083】

また、微細気泡発生手段19として、特許第3397154号公報に記載の旋回式微細気泡発生装置とその他の方式を組み合わせたものを使用することもできる。その他の方式を組み合わせることにより、さらに気泡の径を細かくすることができる。

【0084】

その他の方式としては、例えば、エジェクター方式、ベンチュリー管方式、超音波方式が挙げられる。

【0085】

エジェクター方式は、狭い流路を高速で通過する液流によって生じる負圧を利用して気体を吸引し、下流における管路の拡大により生じたキャビテーションによって気泡を微細に破砕する方式である。

【0086】

ベンチュリー管方式は、断面積が拡大する部分と縮小する部分とを有する流路中に気泡を含んだ液を通過させることにより、拡大する部分における急激な減圧によって気泡を膨張させ、続いて縮小する部分における急激な圧力上昇によって気泡を崩壊させることにより微細気泡を形成する方式である。

【0087】

超音波方式は、気体を混入した気液混合相に超音波振動を印加し、気相を粉砕することによって微細気泡を形成する方法である。

なお、無電解めっき装置200における上述の部材以外の部材は、第1の実施形態に係る無電解めっき装置100におけるものと同様であればよいので、ここでは詳細な説明を省略する。

【0088】

引き続いて、図2に示す無電解めっき装置を用いるめっき液30への酸素供給方法について説明する。

【0089】

上述の酸素供給方法は、めっき槽1へめっき液30を貯蔵する貯蔵工程と、めっき槽1からめっき液30の一部を抜き出す抜き出し工程と、抜き出されためっき液30に酸素を含む気体を混入して気泡を形成すると共に気泡を粉砕する気泡粉砕工程と、めっき液30をめっき槽1に戻す送り込み工程とを備えるものである。

【0090】

貯蔵工程では、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含むめっき液30をめっき槽1へ供給する。めっき液30としては、第1の実施形態におけるものと同様のものが用いられる。

【0091】

抜き出し工程では、めっき槽1中のめっき液30の一部を外部循環手段2に抜き出し、循環流路21内に流通させる。めっき槽1から抜き出しためっき液30は、フィルター3により、析出した酸化第1銅、金属銅又はその他の沈殿物を濾過することが好ましい。

【0092】

1分間にめっき槽1から抜き出されるめっき液30の体積流量は、めっき槽1に貯蔵されているめっき液30の総量に対し0.05倍以上であることが好ましく、0.1倍以上であることがより好ましい。0.05倍未満であると、めっき液30の安定化に必要な溶存酸素を供給し難くなる傾向にある。

【0093】

気泡粉砕工程では、微細気泡発生手段19を用い、抜き出されためっき液30に酸素を含む気体を混入させて気泡を形成すると共に気泡を粉砕して微細気泡を発生させる。

【0094】

酸素を含む気体としては、第1の実施形態におけるものと同様の気体が用いられる。また、気泡粉砕工程では、めっき槽1内のめっき液30への酸素供給状態によって、気体の混入量を適宜調整することが好ましい。好ましい酸素供給状態は第1の実施形態における状態と同様である。

【0095】

微細気泡発生手段19により、酸素を含む気体がめっき液30に混入する体積流量、すなわちガス流量計12で測定されるガス流量は、めっき槽1から抜き出すめっき液30の体積流量の0.01〜0.5倍であることが好ましく、0.02〜0.3倍の体積流量であることがより好ましい。酸素を含む気体の供給量が0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にあり、酸素を含む気体の供給量が0.5倍を超えると、効率よく微細気泡を形成し難くなる傾向にある。

【0096】

送り込み工程では、気泡粉砕工程において微細気泡を発生させためっき液30をめっき槽1に戻す。

【0097】

また、被めっき物18へ無電解銅めっきを施す方法は第1の実施形態と同様の方法で行われる。

【0098】

このような、無電解めっき装置200及びめっき液30への酸素供給方法を用いて、被めっき物18へ無電解銅めっきを施した場合においても、被めっき物表面における無電解銅めっきの析出反応に伴う溶存酸素濃度の急激な低下を抑制できる。その結果、長期にわたって無電解銅めっき液の安定性を確保した状態で、無電解めっき装置を運転することができる。

【0099】

以上、本発明の好適な実施形態を説明したが、本発明は上記実施形態に限定されるものではない。例えば、無電解銅めっき液に変えて、他の無電解めっき液を用いることもできる。

【実施例】

【0100】

以下に本発明を実施例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0101】

本発明の実施例及び比較例において、無電解銅めっき液の溶存酸素濃度の測定には、隔膜形電極方式の溶存酸素計である「OM−51」(株式会社堀場製作所製、商品名)を用いた。溶存酸素濃度の測定は、無電解めっき槽から無電解銅めっき液を汲み出して30秒静置した後、その汲み出した無電解銅めっき液の溶存酸素濃度を測定した。また、比重の測定には、浮ひょう型標準比重計(有限会社横田計器製作所製)を用いた。測定時の温度は25℃に調整した。

【0102】

(実施例1)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備した。次に、図1に示す実施形態の無電解めっき装置100を設置し、その無電解めっき槽1内に上記無電解銅めっき液を充填した。微細気泡を形成する気体はポンプ4へ吸入できるようになっており、その気体には空気を用いた。また、未溶解の気体は浮上分離装置6から排出されるようになっている。また、直径500μmの細孔を複数個有するエアレーションパイプ15を併設し、空気及び窒素を通気できるようにした。

【0103】

まず、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。その後、エアレーションパイプ15による通気を止め、ポンプ4を作動させて、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量が4.0L/分、ポンプ4への空気の混入量が0.3L/分の条件で運転した。ポンプ4の作動後5分経過した時点で、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)(体積%、以下同様)の測定結果を表1に示す。なお、微細気泡を発生させる前の見掛けの比重をa、微細気泡発生後の見掛けの比重をbとすると、ボイド率vは近似的に次式で求めることができる。

v[%]=(1−(b/a))×100

【0104】

(実施例2)

実施例1と同様に、無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備した。次に、図2に示す実施形態の無電解めっき装置を設置し、その無電解めっき槽1内に上記無電解銅めっき液を充填した。ここで、微細気泡発生手段19としては、旋回式の微細気泡発生装置である「泡多郎」(ニッタ・ムアー株式会社製、商品名)を使用した。微細気泡を形成する気体は微細気泡発生手段19へ吸入できるようになっており、その気体には空気を用いた。また、実施例1と同様、エアレーションパイプ15から空気及び窒素を通気できるようにした。

【0105】

まず、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。その後、エアレーションパイプ15による通気を止め、ポンプ4を作動させて、無電解めっき槽1から抜き出し微細気泡発生手段19に供給する無電解銅めっき液30の体積流量が6.0L/分、微細気泡発生手段19への空気の混入量が0.2L/分の条件で運転した。ポンプ4の作動後5分経過した時点で、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0106】

(比較例1)

実施例1と同様に、無電解銅めっき液である「CUST−201」を20L準備した。さらに、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。次に、無電解銅めっき液に、エアレーションパイプ15より空気を通気した。なお、外部循環手段2による無電解銅めっき液30の循環は行わなかった。空気の流量を1.0L/分に調整し連続的に5分間通気を行った後、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0107】

(実施例3)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備し、擬似的に連続使用を行った無電解銅めっき液とするために、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、実施例1と同様の条件で微細気泡を発生させた。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0108】

(実施例4)

無電解銅めっき液である「CUST−201」を20L準備し、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、実施例2と同様の条件で微細気泡を発生させた。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0109】

(比較例2)

無電解銅めっき液である「CUST−201」を20L準備し、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、比較例1と同様の条件で通気を行った。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0110】

【表1】

【0111】

表1に示したように、本発明による酸素供給方法では、従来の方法と比較して溶存酸素濃度をより迅速に高くすることができる。特に、副生成物を多く含んだ無電解銅めっき液において、本発明の効果がより顕著であることがわかる。

【0112】

(実施例5)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備し、擬似的に連続使用を行った無電解銅めっき液とするために、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた。ここで、無電解銅めっき液の温度は25℃に調整した。

【0113】

被めっき物として、エポキシ系の両面銅張積層板である「MCL−E−679」(日立化成工業株式会社製、商品名、厚さ0.2mm)の銅箔を全面エッチング除去したエポキシ系樹脂基板を準備した。ここで、めっき面積を1.2m2、すなわち、ロードファクターを0.06m2/Lに設定した。

【0114】

上述の被めっき物に無電解銅めっきを施す前に、上記(A)〜(C)の前処理を行った。

【0115】

(A)の前処理では、被めっき物をクリーナーコンディショナである「CLC−601」(日立化成工業株式会社製、商品名)に60℃で5分間浸漬し、被めっき物の洗浄及びコンディショニングを行った。次に、室温(20〜25℃)で2分間水洗した。

【0116】

次に、(B)の前処理では、得られた被めっき物を、パラジウム−錫触媒の前処理液である「PD−301」(日立化成工業株式会社製、商品名)に25℃で2分間浸漬した。次に、得られた被めっき物をパラジウム−錫触媒液である「HS−202B」(日立化成工業株式会社製、商品名)に25℃で5分間浸漬した。次に、得られた被めっき物を室温(20〜25℃)で2分間水洗した。

【0117】

次いで、(C)の前処理では、得られた被めっき物を、酸性の処理液である「ADP−601」(日立化成工業株式会社製、商品名)に25℃で5分間浸漬した。このようにして無電解銅めっきの析出反応のためのパラジウム触媒を被めっき物表面に析出させた。次に、得られた被めっき物を室温(20〜25℃)で2分間水洗した。

【0118】

次に、得られた被めっき物を、図1に示す無電解めっき装置の無電解めっき槽1に、無電解銅めっき液温度25℃で20分間浸漬し、被めっき物を浸漬してから30秒後に、ポンプ4を作動させた。ただし、エアレーションパイプ15は使用しなかった。ここで、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量を4.0L/分、ポンプ4への空気の混入量を0.3L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0119】

無電解銅めっき液の安定性については、無電銅めっき終了後の沈殿物の生成の有無を評価指標とした。すなわち、無電銅めっき終了後に無電銅めっき液中に沈殿物が目視により確認されたものを不安定、無電銅めっき終了後であっても沈殿物が目視により確認されなかったものを安定とした。

【0120】

(実施例6)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、実施例5と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0121】

(実施例7)

実施例5と同様の条件でめっき前処理を行い、図2に示す無電解めっき装置の無電解めっき槽に、無電解銅めっき液温度25℃で20分間浸漬した。ただし、微細気泡発生手段19としては、旋回式の微細気泡発生装置である「泡多郎」(ニッタ・ムアー株式会社製、商品名)を使用した。また、エアレーションパイプ15は使用しなかった。被めっき物を浸漬してから30秒後に、微細気泡発生手段19を作動させた。ここで、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量を6.0L/分、微細気泡発生手段19への空気の混入量を0.2L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0122】

(実施例8)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、実施例7と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0123】

(比較例3)

被めっき物浸漬時に、ポンプ4を常に停止させた以外は、実施例5と同様の条件で無電解銅めっきを施した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0124】

(比較例4)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、比較例3と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0125】

【表2】

【0126】

表2に示したように、実施例5〜8では、無電解銅めっき液は安定であった。一方、比較例3及び4では、無電解銅めっき液は不安定となり、目視により無電解銅めっき液中に沈殿物が確認された。

【符号の説明】

【0127】

1…無電解めっき槽、2…外部循環手段、3…フィルター、4…ポンプ、5…圧力計、6…浮上分離装置、7…液流量計、8…減圧弁、9…気泡発生ノズル、10…ガス取り入れ口、11、14…送気パイプ、12…ガス流量計、15…エアレーションパイプ、18…被めっき物、19…微細気泡発生手段、21…循環流路、30…無電解銅めっき液、100、200…無電解めっき装置。

【技術分野】

【0001】

本発明は、無電解めっき装置及び無電解めっき液への酸素供給方法に関する。特に、無電解銅めっき用の無電解めっき装置及び無電解めっき液への酸素供給方法に関する。

【背景技術】

【0002】

多層プリント配線板の層間接続方法として最も多く用いられている方法は、めっきスルーホール法である。スルーホールはプリント配線板の全板厚を貫通したものが一般的であり、層数が多いものには一部の層間を接続するビアホールが用いられているものもある。めっきスルーホール法は、スルーホール接続をするために配線板にドリルで穴あけをし、その穴に無電解銅めっきを施すことにより穴内の導電化を行う方法である。ビアホールの接続も同様であり、レーザーなどを用いて配線板に穴あけをし、穴に無電解銅めっきを施すことにより穴内の導電化を行う方法である。また、フルアディティブ法における配線パターン形成、セミアディティブ法における導電化層の形成などにも無電解銅めっきが用いられている。

【0003】

上述のようなプリント配線板の製造に使用される無電解銅めっき液としては、通常、自己触媒型の無電解銅めっき液が用いられる。また、該無電解銅めっき液は、硫酸銅などの2価の銅塩、2価銅イオンの錯化剤、ホルムアルデヒドなどの還元剤及び水酸化ナトリウムなどのpH調整剤を主成分として含み、必要に応じて、無電解銅めっき液の安定性を増加させるための添加剤や、めっき皮膜の物性を向上させるための添加剤などを更に含むことが一般的である。

【0004】

ところが、このような無電解銅めっき液は、その安定性がまだ十分とはいえない。そこで、無電解銅めっき液に酸素を溶存させることで安定性を改良する試みがなされている。

【0005】

例えば、特許文献1では、無電解銅めっき液に空気などの酸素を含んだ気体を供給することが開示されている。特許文献2では、無電解銅めっき液中の溶存酸素濃度を特定の濃度に調整する方法が提案されている。また、特許文献3には、無電解銅めっき液中の銅イオン供給源、錯化剤あるいは還元剤の消費に伴って次第に無電解銅めっき液中に蓄積する硫酸塩やギ酸塩などの反応副生成物の濃度の増加に従い、無電解銅めっき液の溶存酸素濃度を高くする方法が記載されている。

【0006】

さらに、特許文献4には、無電解銅めっき槽の底部全体に設けられ直径5〜100μmの微細気泡を発生させる微細気泡発生源と、この微細気泡発生源の上部に所定の距離を隔てて設けられ直径1〜3cmの大気泡を発生させる大気泡発生源とを含む無電解銅めっき装置を用い無電解銅めっき液中の溶存酸素濃度を調整する手法が開示されている。

【0007】

そして、特許文献5には、無電解銅めっき槽内に懸架されて多数並べられたプリント基板に対して該めっき槽内下方から多数の気泡からなる気泡流を供給すると共に、上記無電解銅めっき槽に設けたオーバーフロー堰によりめっき液を外部循環流路へ循環させ、該外部循環流路から該めっき槽へ戻る戻り循環流路内にエアーを吹き込み、該気泡をパイプミキサーを用いて粉砕して微細空気泡を発生させて該無電解めっき槽内のめっき液の溶存酸素量を増加させることを特徴とした無電解めっき液への酸素供給方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第2938805号明細書

【特許文献2】米国特許第4152467号明細書

【特許文献3】特許第2768408号公報

【特許文献4】特許第2978780号公報

【特許文献5】特許第3091583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来の無電解銅めっき装置及び無電解銅めっき方法では、無電解銅めっき液の安定性が実用上十分には改良されていなかった。本発明者らの検討によると被めっき物に無電解銅めっきを施す間にめっき液中で沈殿物が生成して、該沈殿物が被めっき物やめっき槽に付着したり、該沈殿物表面でめっき反応、すなわち還元剤による銅イオンの還元反応が起こり、めっき液が分解する等の問題が発生する場合があることが判明した。また、上述の特許文献4に記載の方法では、微細気泡発生源に極微細孔を有する多孔質ボードを使用しているため、目詰まりを起こし易いという問題や、直径5〜100μmの微細気泡を発生させるための通気量が非常に大きいことから、装置が大がかりとなるなどの問題があった。

【0010】

本発明は、上記事情に鑑みてなされたものであり、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液が実用上十分な安定性を有することができる無電解めっき装置及び無電解めっき液への酸素供給方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

無電解銅めっき液を不安定化させる原因は、1価の銅イオンの生成であると推定される。上記1価の銅イオンは、酸化第1銅又は不均化反応による金属銅の沈殿物を形成するため、無電解銅めっき液の寿命を低下させる。一方、無電解銅めっき液中の溶存酸素は、上記1価の銅イオンを酸化し、安定な2価の銅イオンとする働きがあるため、無電解銅めっき液中に酸素を溶存させると沈殿物の形成を抑制することが可能である。したがって、無電解銅めっき液に酸素を効率良く供給することで、沈殿物の生成を長期間抑制し、無電解銅めっき液を実用上十分に安定化させることができると考えられる。なお、以降、無電解銅めっき液が安定であるという記載には、無電解銅めっき液中への沈殿物の生成が少ないことの意味も含まれる。

【0012】

このような推定をもとに鋭意研究を行った結果、本発明者らは、以下に示す本発明に到達した。

【0013】

本発明の無電解めっき装置は、無電解めっき液を貯留する無電解めっき槽と、当該無電解めっき槽に接続し、その無電解めっき槽との間で上記無電解めっき液を循環する循環流路を有する外部循環手段とを備え、上記外部循環手段が、その循環流路内に、酸素を含む気体を無電解めっき液に混入すると共に無電解めっき液を加圧して上記気体を循環流路内の無電解めっき液中に溶解させる気体混入手段と、上記気体を溶解させた無電解めっき液を減圧し微細気泡を発生させる減圧手段とを更に有するものである。

【0014】

このような無電解めっき装置によれば、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液を実用上十分に安定化させることができる。

【0015】

本発明の無電解めっき装置は、上述の構成をなすことにより、酸素を含む気体で構成される気泡の径を非常に小さくすることができる。これにより、無電解めっき液中での気泡の滞留時間を増加させることができ、且つ、気泡と無電解めっき液との気液界面の面積をも増大させることができる。このため、本発明の無電解めっき装置を用いれば、無電解めっき液に酸素を効率良く供給することができる。

【0016】

また、本発明の無電解めっき装置は、無電解めっき液を貯留する無電解めっき槽と、無電解めっき槽に接続し、その無電解めっき槽との間で無電解めっき液を循環する循環流路を有する外部循環手段とを備え、外部循環手段が、その循環流路内に、酸素を含む気体を無電解めっき液に混入して気泡を形成すると共にその気泡を粉砕して微細気泡を発生させる微細気泡発生手段を有するものであってもよい。

【0017】

このような無電解めっき装置によっても、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液を実用上十分に安定化させることができる。

【0018】

本発明の無電解めっき装置に用いられる無電解めっき液は、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液であってもよい。

【0019】

通常、プリント配線板などの被めっき物を無電解銅めっき液に浸漬する際、無電解銅めっきの析出反応によって水素が発生し、無電解銅めっき液の溶存酸素濃度が低下する。特に、被めっき物の面積が大きくなると、上述の析出反応によって水素が大量に発生し、めっき液の溶存酸素濃度が急激に低下する。さらに、無電解銅めっきの析出反応に伴うギ酸塩、硫酸塩などの反応副生成物を多く含む無電解銅めっき液では、その液中に溶存酸素が存在し難くなる。

【0020】

しかしながら、本発明の無電解めっき装置は、上述のような状況でも無電解銅めっき液に酸素を効率良く供給することができるため、上記析出反応に伴う溶存酸素濃度の急激な低下をも抑制することができる。したがって、本発明の無電解めっき装置を用いれば、面積の大きな被めっき物に無電解銅めっきを施す場合においても、長期にわたって無電解銅めっき液の安定性を確保した状態で運転することができる。さらに、このような無電解めっき装置によれば、通気により微細気泡を発生させる場合に比べ気体の混入割合を減らすことができるため、気体の混入に用いられる装置等の負荷を低減することができる。

【0021】

また、本発明の無電解めっき装置によれば、無電解銅めっき液の安定性を向上させることができることから、無電解銅めっき液に浸漬する被めっき物の面積を大きくでき、無電解銅めっき作業の効率向上が期待できる。さらに、これまで無電解銅めっき液の安定剤として用いられてきた、作業安全上危険性が高いシアン化ナトリウムなどの無機シアン化物の使用量を低減した場合や、無機シアン化物を含まない場合においても無電解銅めっき液の安定性を確保できるという効果をも奏する。

【0022】

本発明は、上述の無電解めっき装置を用いた無電解めっき液への酸素供給方法を提供する。

【0023】

本発明の酸素供給方法は、無電解めっき液への酸素供給方法であって、上記無電解めっき液を貯蔵する無電解めっき槽から無電解めっき液の一部を抜き出す抜き出し工程と、抜き出された無電解めっき液に酸素を含む気体を混入すると共に無電解めっき液を加圧して上記気体を無電解めっき液中に溶解させる溶解工程と、上記気体を溶解させた無電解めっき液を減圧し微細気泡を発生させる減圧工程と、微細気泡と共に無電解めっき液を無電解めっき槽に戻す送り込み工程とを備えることを特徴とする。

【0024】

また、本発明の酸素供給方法は、無電解めっき液への酸素供給方法であって、上記無電解めっき液を貯蔵する無電解めっき槽から無電解めっき液の一部を抜き出す抜き出し工程と、抜き出された無電解めっき液に酸素を含む気体を混入して気泡を形成すると共に上記気泡を粉砕して微細気泡を発生させる気泡粉砕工程と、微細気泡と共に無電解めっき液を無電解めっき槽に戻す送り込み工程とを備えていてもよい。

【0025】

このような構成を有する無電解めっき液への酸素供給方法は、無電解めっき液中の溶存酸素濃度の低下を抑制することができ、長期にわたって無電解銅めっき液などの無電解めっき液の安定性を確保した状態で運転することができる。

【0026】

本発明の酸素供給方法に用いられる無電解めっき液は、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液であってもよい。

【0027】

このような構成を有する無電解銅めっき液への酸素供給方法は、無電解銅めっき反応に伴う溶存酸素濃度の急激な低下を抑制することができ、長期にわたって無電解銅めっき液の安定性を確保した状態で運転することができる。

【0028】

本発明の無電解めっき装置及び無電解めっき液への酸素供給方法において、酸素を含む気体の無電解めっき液に混入する体積流量は、上記無電解めっき液が上記無電解めっき槽から外部循環手段に抜き出す体積流量の0.01〜0.5倍であることが好ましい。酸素を含む気体の無電解めっき液に混入する体積流量をこのような範囲とすることで、安定して微細な気泡を供給することができる。

【0029】

また、上記無電解めっき槽内において、無電解めっき液中の酸素を含む気体の混入割合は、0.001〜10体積%であることが好ましい。無電解めっき液中の酸素を含む気体の混入割合を、このような範囲とすることにより、無電解めっき液の安定性を確保するのに必要な溶存酸素濃度を維持することができる。

【0030】

さらに、無電解めっき装置及びこれを用いた酸素供給方法において、上記酸素を含む気体は、5〜90℃で気体であり、且つ酸素を10体積%以上含有することが好ましい。このような気体を用いることで、無電解銅めっき液などの無電解めっき液の安定性を確保するのに必要な溶存酸素濃度を維持することが、更に容易となる。

【発明の効果】

【0031】

本発明によれば、無電解めっき液中への沈殿物の生成を長期にわたって抑制でき、無電解めっき液が実用上十分な安定性を有することができる無電解めっき装置及び無電解めっき液への酸素供給方法を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の無電解めっき装置に係る第1の実施形態を表す模式図である。

【図2】本発明の無電解めっき装置に係る第2の実施形態を表す模式図である。

【発明を実施するための形態】

【0033】

以下、添付図面を参照しつつ、無電解めっき液として無電解銅めっき液を用いた場合の好適な実施形態について、詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0034】

図1は、本発明の無電解めっき装置に係る第1の実施形態を表す模式図である。図1に示す無電解めっき装置100は、無電解銅めっき液30を貯留する無電解めっき槽(以下、実施形態において単に「めっき槽」という。)1と、めっき槽1に接続し、そのめっき槽1との間で無電解銅めっき液(以下、実施形態において単に「めっき液」という。)30を循環する循環流路21を有する外部循環手段2とを備えている。さらに、外部循環手段2は、その循環流路21内にポンプ4と減圧弁8とを有している。

【0035】

めっき槽1は、例えば上部が開口した有底容器であり、その内部にめっき液30が満たされている。めっき槽1には、被めっき物18が浸漬され、その表面に無電解銅めっきが施される。また、めっき槽1の側面には、外部循環手段2が接続されている。

【0036】

外部循環手段2の循環流路21内には、めっき液30の循環方向D1に沿って、ポンプ4、浮上分離装置6、液流量計7、減圧弁8がその順に配置されている。浮上分離装置6は、めっき液30に未溶解の気体を分離するものであり、ベントホール6aを有している。このベントホール6aから、未溶解の気体が装置外部に排出される。なお、無電解めっき装置100は、溶解させる気体の流量によっては、浮上分離装置6を備えていなくてもよい。また、液流量計7は、循環流路21からめっき槽1に戻されるめっき液30の流量を計測するためのものである。

【0037】

ここで、気体を溶解させた後のめっき液30の体積流量は、めっき槽1から抜き出されためっき液30の体積流量と等しいと考えられることから、本実施形態においては、液流量計7で計測されためっき液30の体積流量を、めっき槽1から抜き出すめっき液30の体積流量とする。

【0038】

ポンプ4は、酸素を含む気体をめっき液30に混入すると共にめっき液30を加圧して気体を循環流路21内のめっき液30中に溶解させる気体混入手段として機能する。ポンプ4には、そこに酸素を含む気体を供給する送気パイプ11が接続されている。この送気パイプ11はガス取り入れ口10からの酸素を含む気体をポンプ4に搬送する。その気体の搬送量、換言するとめっき液30中への気体の混入量が把握できるよう、送気パイプ11にはガス流量計12が設けられている。また、減圧弁8は、気体を溶解させためっき液30を減圧し微細気泡を発生させる減圧手段として機能する。なお、気泡発生ノズル9には、オリフィス等の減圧部(流路絞り部)が設けられていてもよく。このような減圧部が設けられている場合には、減圧弁8を省略することも可能である。

【0039】

無電解めっき装置100は、めっき槽1内に、図1に示すようなエアレーションパイプ15を設けてもよい。エアレーションパイプ15は、その内部からめっき槽1中のめっき液30に向けて、数ミリ〜数センチの径の気泡を通気するものである。この通気によって、めっき液30の撹拌を行うことができる。エアレーションパイプ15を設ける場合、無電解めっき装置100は、そのエアレーションパイプ15に空気などの気体を供給する送気パイプ14を備えていてもよい。さらに、図示していないが、めっき槽1内にめっき液30の撹拌を行うための撹拌子や撹拌棒を設けてもよい。

【0040】

また、めっき槽1から抜き出しためっき液30中に析出した酸化第1銅、金属銅又はその他の沈殿物を濾過するために、ポンプ4の上流側にフィルター3を設けることが好ましい。これにより、該沈殿物による循環流路21の詰まりを抑制し、且つ、該沈殿物のめっき槽1への再混入を抑制することができる。さらには、ポンプ4による加圧の程度を確認するために、その吐出側であって減圧弁8の上流側に圧力計5を備えていてもよい。また、減圧弁8による減圧に伴い発生した微細気泡をめっき槽1に確実に供給するために、気泡発生ノズル9がめっき槽1と外部循環手段2との接続部分に備えられていると好適である。

【0041】

次に、図1に示す無電解めっき装置100を用いるめっき液30への酸素供給方法について説明する。

【0042】

上述の酸素供給方法は、めっき槽1へめっき液30を貯蔵する貯蔵工程と、めっき槽1からめっき液30の一部を抜き出す抜き出し工程と、抜き出されためっき液30に酸素を含む気体の混入及び溶解を行う溶解工程と、気体を溶解させためっき液30を減圧する減圧工程と、めっき液30をめっき槽1に戻す送り込み工程とを備えるものである。以下、各工程を順に説明する。

【0043】

貯蔵工程では、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含むめっき液30をめっき槽1へ供給する。

【0044】

めっき液30は、一般的に、銅イオン供給源としての銅塩、銅イオンの錯化剤、還元剤及び水酸化アルカリなどのpH調整剤を含む水溶液である。

【0045】

銅塩は、2価の銅イオンを含むものであればよく、例えば、硫酸銅、硝酸銅、塩化銅、臭化銅、酸化銅、水酸化銅、ピロリン酸銅が挙げられる。銅塩の濃度は0.1〜1000mmol/Lの範囲であることが好ましく、安定しためっき析出性の観点からは、1〜500mmol/Lの範囲であることがより好ましい。銅塩の濃度が0.1mmol/L未満であると、めっきの析出効率が低下する傾向にあり、1000mmol/Lを超えると、めっき液の安定性が低下する傾向にある。

【0046】

銅イオンの錯化剤は、銅イオンと錯体を形成するものであればよく、例えば、乳酸、リンゴ酸、酒石酸、クエン酸、グルコン酸などのオキシカルボン酸又はこれらの塩、ニトリロ三酢酸、エチレンジアミン四酢酸、ヒドロキシエチルエチレンジアミン三酢酸、ジエチレントリアミン五酢酸、トリエチレンテトラミン六酢酸、1,3−プロパンジアミン四酢酸、ヒドロキシエチルイミノ二酢酸、ジヒドロキシエチルグリシン、グリコールエーテルジアミン四酢酸、アスパラギン酸二酢酸、メチルグリシン二酢酸、グルタミン酸二酢酸、エチレンジアミンジコハク酸などのアミノカルボン酸又はこれらの塩、トリエタノールアミン、グリセリンが挙げられる。錯化剤の濃度は、銅塩の濃度に対して1〜30モル倍の範囲であることが好ましく、安定しためっき析出性の観点からは、1〜20モル倍の範囲であることがより好ましい。錯化剤の濃度が1モル倍未満であると、めっき液の安定性が低下する傾向にあり、30モル倍を超えると、経済的に不利となる傾向にある。

【0047】

還元剤は、ホルムアルデヒド、パラホルムアルデヒド、ジメチルアミンボラン、水素化ホウ素塩、グリオキシル酸、還元糖など、銅イオンを還元可能なものであればよい。還元剤の濃度は0.1〜1000mmol/Lの範囲であることが好ましく、安定しためっき析出性の観点からは、1〜500mmol/Lの範囲であることがより好ましい。還元剤の濃度が0.1mmol/L未満であると、めっきの析出効率が低下する傾向にあり、1000mmol/Lを超えると、めっき液の安定性が低下する傾向にある。

【0048】

pH調整剤は、水酸化ナトリウムや水酸化カリウムなどのアルカリ金属やアルカリ土類金属の水酸化物、塩酸、硝酸、硫酸などの酸性溶液などが挙げられるが、特に限定しない。めっき液30のpHは6〜14の範囲であることが好ましく、安定しためっき析出性の観点からは、pH10〜13の範囲であることがより好ましい。pHが6未満であると、めっきの析出効率が低下する傾向にあり、14を超えると、めっき液の安定性が低下する傾向にある。

【0049】

また、めっき液30は、無電解銅めっき被膜の性状の向上、無電解銅めっき液の連続使用に伴う液安定性の向上、めっき析出速度の向上、あるいは、めっき析出速度の変動を抑えるなどの目的に応じて、添加剤を更に含むことができる。上記添加剤としては、例えば、2、2’−ビピリジル、オルトフェナントリン、フェロシアン化カリウム、ベンゾチアゾール、チアゾール、ニコチン酸、ベンゾトリアゾール、ポリ硫化カリウム、8−アザグアニン、8−アザキサンチン、8−アザヒポキサンチン、アデニン、8−アザアデニン、グアニン、ヒポキサンチン、シアン化ナトリウム、クプロン、硫化カリウム、硫化ナトリウム、メタケイ酸ナトリウム、ゲルマニウム酸ナトリウム、二酸化ゲルマニウム、スズ酸ナトリウム、モリブデン酸ナトリウム、メタバナジン酸ナトリウム、五酸化バナジウム、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノメチルエーテル、ポリエチレングリコールジメチルエーテル、硫酸ナトリウム、硫酸カリウム、硫酸ニッケル、ほう酸、しゅう酸カリウム、チオ尿素、アリルチオ尿素、チオリンゴ酸、チオグリコール酸、チオシアン酸、グリコール酸、炭酸ナトリウム、硝酸カリウム及び鉛塩類が挙げられるが、これらに限定されない。

上述のめっき液30の各成分は、それぞれ1種を単独で又は2種以上を組み合わせて用いられる。

【0050】

めっき液30の温度は、一般的に、5〜90℃の範囲であり、10〜80℃の範囲であることが好ましい。めっき液30の温度が5℃未満であると、めっきの析出効率が低下する傾向にあり、90℃を超えると、めっき液中の水分の蒸発によりめっき液の組成の変動が大きくなり、その安定性が低下する傾向にある。

【0051】

抜き出し工程では、めっき槽1中のめっき液30の一部を外部循環手段2に抜き出し、循環流路21内に流通させる。めっき槽1から抜き出しためっき液30は、フィルター3により、酸化第1銅、金属銅又はその他の沈殿物を濾過することが好ましい。

【0052】

1分間にめっき槽1から抜き出されるめっき液30の体積流量は、めっき槽1に貯蔵されているめっき液30の総量に対し0.01倍以上であることが好ましく、0.05倍以上であることがより好ましい。0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にある。

【0053】

溶解工程では、ポンプ4を用い、抜き出し工程で抜き出されためっき液30に酸素を含む気体を混入させると共にめっき液30を加圧して気体をめっき液30中に溶解させる。このとき、必要に応じ、浮上分離装置6で未溶解の気体を分離してもよい。

【0054】

酸素を含む気体は、酸素、又は、5〜90℃の範囲で気体であり且つ酸素を10%体積以上含有する気体であることが好ましい。5〜90℃の範囲で気体であり且つ酸素を10%体積以上含有する気体としては、酸素と5〜90℃の範囲で気体であるガスとの混合ガスなどが挙げられ、上記混合ガスとしては、酸素と窒素の混合ガスや、空気などが挙げられる。

【0055】

また、溶解工程では、めっき槽1内のめっき液30への酸素供給状態によって、気体の混入量や圧力を適宜調整することが好ましい。酸素供給状態の評価指標としては、めっき槽1内のめっき液30中の溶存酸素濃度、微細気泡の直径及び酸素を含む気体の混入割合(ボイド率)が挙げられる。

【0056】

めっき槽1内のめっき液30中の溶存酸素濃度は、5〜90℃のめっき液温度において、0.5〜35mg/Lの範囲であることが好ましく、1.5〜20mg/Lの範囲であることがより好ましい。また、長期にわたって安定に運転するためには、2.0〜15mg/Lであることが更に好ましい。溶存酸素濃度が0.5mg/Lより小さい場合、めっき液中に1価の銅イオンが多くなり、めっき液の分解が起こりやすくなる傾向がある。また、35mg/Lを超えると、めっき皮膜が酸化され不動態を形成し無電解銅めっきの析出反応が抑制される傾向にある。

【0057】

ここで、めっき槽1内のめっき液30中の溶存酸素濃度の測定は、例えば、めっき槽1内に市販の溶存酸素計を設置する方法や、特許第2622268号公報に記載の「高温の無電解銅めっき液中の溶存酸素濃度の測定方法」など、公知の方法によって行うことができる。ただし、市販の溶存酸素計を用いる方法では、めっき液30中の溶存酸素以外に、めっき液30中に滞留する微細気泡中の酸素の影響を受けることがある。このため、計測時に微細気泡がセンサー電極に過剰に付着した場合は、これを除去する必要がある。また、市販の隔膜形電極方式の溶存酸素計の測定温度範囲は、隔膜の酸素透過特性の温度変化に基づく温度補償可能範囲とセンサー電極の耐熱性とに制約を受け、通常5〜40℃であるため、高温のめっき液を用いた場合は、特許第2622268号公報に記載の方法を用いることが好ましい。

【0058】

めっき槽1内のめっき液30中の溶存酸素濃度は5分以内に3.0mg/L以上にすることが好ましく、3分以内に3.0mg/Lにすることがより好ましい。また、長期にわたって安定に運転するためには、2分以内に3.0mg/L以上にできることが更に好ましい。溶存酸素濃度を3.0mg/L以上とするのに5分を超えると、無電解銅めっきの析出反応に伴う溶存酸素濃度の低下が十分に抑制されず、めっき液中に1価の銅イオンが増加してめっき液の分解が起こりやすくなる傾向にある。

【0059】

めっき槽1内のめっき液30中の微細気泡の直径は300μm未満であることが好ましく、100μm未満であることがより好ましい。微細気泡の直径が300μm以上であると、めっき液中での微細気泡の滞留時間が短くなり、めっき液の安定化に必要な量の溶存酸素を供給し難くなる傾向がある。

【0060】

めっき槽1内のめっき液30中の酸素を含む気体の混入割合(以下、場合により「ボイド率」という。)は、発生させた微細気泡によってめっき液30中に定常的に存在する気体の割合、すなわち液相に対する気相の体積率を示す。ボイド率は、例えば、微細気泡を発生させる前後の、浮ひょう型比重計による計測値の変化から概算することができる。めっき液30中で微細気泡が滞留すると、微細気泡を含むめっき液30の見掛けの比重が低下する。つまり、めっき液30中の酸素を含む気体の混入割合は、微細気泡を含むめっき液30の見掛けの比重が小さくなるほど大きな値を有する。

【0061】

酸素を含む気体の混入割合は、0.001〜10体積%であることが好ましく、0.003〜7体積%の範囲であることがより好ましく、0.005〜5体積%の範囲であることが特に好ましい。また、長期にわたって安定に運転するためには、0.01〜3体積%の範囲であることが最も好ましい。めっき液30中の酸素を含む気体の混入割合が0.001体積%未満であると、めっき液の安定化に必要な量の溶存酸素を供給し難くなる傾向にある。めっき液30中の酸素を含む気体の混入割合が10体積%を超えると、無電解銅めっきの析出反応が阻害される傾向にある。

【0062】

ポンプ4からめっき液30中に混入される酸素を含む気体の体積流量、すなわちガス流量計12で測定されるガス流量は、めっき槽1から抜き出す無電解銅めっき液30の体積流量の0.01〜0.5倍であることが好ましく、0.02〜0.3倍の体積流量であることがより好ましい。この酸素を含む気体の体積流量が0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にあり、0.5倍を超えると効率よく微細気泡を形成し難くなる傾向にある。

【0063】

めっき液30中に酸素を含む気体を溶解させるための圧力、すなわち圧力計5で測定される圧力は、ゲージ圧で0.1MPa以上であることが好ましく、0.2MPa以上であることがより好ましい。0.1MPa未満であると、微細気泡を効率よく発生させるために必要な気体を溶解させることができなくなる傾向にある。

【0064】

次に減圧工程では、溶解工程において気体を溶解させためっき液30を減圧弁8により減圧し、微細気泡を発生させる。次いで、送り込み工程では、減圧工程において微細気泡を発生させためっき液30をめっき槽1に戻す。

【0065】

次に、被めっき物18へ無電解銅めっきを施す方法について説明する。

【0066】

無電解銅めっきを施す場合の被めっき物18としては、プリント配線板が好適であるが、これに限定されない。プリント配線板以外の被めっき物としては、例えば、鉄、銅、ニッケル、コバルト、クロムなどの金属及びこれらの金属を含んだ合金、PET樹脂、エポキシ樹脂、ポリイミド樹脂などのプラスティック、ガラス、セラミックス、その他の複合材料が挙げられる。

【0067】

めっき液30に浸漬する被めっき物18の面積、すなわちロードファクターは、めっき液1Lあたり0.001〜0.3m2が好ましく、0.003〜0.1m2がより好ましい。ロードファクターが0.001m2/L未満であると、生産効率が低下する傾向にあり、0.3m2/Lを超えると、めっき液中の溶存酸素濃度が低下し、めっき液が不安定となる傾向にある。

【0068】

被めっき物18は、めっき液30に浸漬する前に前処理を施されてもよい。前処理としては、(A)被めっき物18を脱脂洗浄する処理、(B)被めっき物18に触媒を付与する処理、(C)被めっき物18に付与した触媒を活性化する処理などが挙げられる。特に、プリント配線板のスルーホールやビアホールの導電化を行う場合には、(A)〜(C)の前処理をこの順で全て行うことが好ましい。

【0069】

(A)の前処理は、被めっき物18の表面を洗浄するために行う。被めっき物18の表面の洗浄は、溶剤、酸性水溶液又はアルカリ性水溶液などによって行われる。また、酸性水溶液又はアルカリ性水溶液は、1種以上の界面活性剤を含むことが好ましい。このような溶剤及び水溶液を用いると、(B)の前処理において無電解銅めっきの析出反応の触媒となる金属を効率よく付与することができる。

【0070】

界面活性剤は特に限定されないが、非イオン性の界面活性剤が好ましい。非イオン性の界面活性剤としては、例えば、脂肪酸モノグリセリンエステル、脂肪酸ポリグリコールエステル、脂肪酸ソルビタンエステル、脂肪酸モノエタノールアミド、脂肪酸ジエタノールアミド、脂肪酸ポリエチレングリコール縮合物、脂肪酸アミド・ポリエチレングリコール縮合物、脂肪族アルコール・ポリエチレングリコール縮合物、脂肪族アミン・ポリエチレングリコール縮合物、脂肪族メルカプタン・ポリエチレングリコール縮合物、アルキルフェノール・ポリエチレングリコール縮合物及びポリプロピレングリコール・ポリエチレングリコール縮合物が挙げられる。これらは1種を単独で又は2種以上を組み合わせて用いられる。

【0071】

(B)の前処理は、酸性又はアルカリ性の、貴金属を含んだ水溶液又はコロイド状液体を用いて、被めっき物18の表面に、無電解銅めっきの析出反応の触媒となる貴金属、貴金属を含む合金、又は貴金属イオンを付与するために行う。該貴金属は、パラジウム、ロジウム、白金、金、銀などが挙げられるが、パラジウムが好適である。水溶液又はコロイド状液体としては、公知のものを用いることができる。

【0072】

(C)の前処理は、(B)の前処理において被めっき物18の表面に付与した貴金属、貴金属を含む合金又は貴金属イオンを活性化するために行う。つまり、無電解銅めっきの析出反応の触媒としての機能を発現させる処理である。この前処理は、通常、被めっき物18を酸性水溶液又はアルカリ性水溶液に浸漬することにより行われる。この前処理に用いられる酸性水溶液又はアルカリ性水溶液は、ホルムアルデヒド、パラホルムアルデヒド、ジメチルアミンボラン、水素化ホウ素塩、グリオキシル酸、還元糖などの還元剤を含んでもよい。特に、(B)の前処理において付与する貴金属が、貴金属イオンである場合には、上記還元剤を含むことが好ましい。

【0073】

被めっき物18へのめっきは、被めっき物18をめっき液30に浸漬することで行う。被めっき物18をめっき液30に浸漬する時間は、30秒以上であることが好ましく、1分以上であることがより好ましい。30秒未満であると、めっきが析出し難くなる傾向にある。

【0074】

以上に示すような、無電解めっき装置100及びめっき液30への酸素供給方法を用いて被めっき物18へめっきを施した場合、めっき液中の溶存酸素濃度を迅速に向上させることが可能となるため、被めっき物表面における無電解銅めっきの析出反応に伴う溶存酸素濃度の急激な低下を抑制できる。その結果、長期にわたってめっき液の安定性を確保した状態で、無電解めっき装置を運転することができる。

【0075】

図2は、本発明の無電解めっき装置に係る第2の実施形態を表す模式図である。図2に示す無電解めっき装置200は、めっき液30を貯留するめっき槽1と、めっき槽1に接続し、そのめっき槽1との間でめっき液30を循環する循環流路21を有する外部循環手段2とを備えている。さらに、外部循環手段2は、その循環流路21内にポンプ4と微細気泡発生手段19とを有している。

【0076】

めっき槽1は、例えば上部が開口した有底容器であり、その内部にめっき液30が満たされている。めっき槽1には、被めっき物18が浸漬され、その表面に無電解銅めっきが施される。また、めっき槽1の側面には、外部循環手段2が接続されている。

【0077】

外部循環手段2の循環流路21内には、めっき液30の循環方向D1に沿って、ポンプ4、液流量計7、微細気泡発生手段19がその順に配置されている。液流量計7は、循環流路21からめっき槽1に戻されるめっき液30の流量を計測するためのものである。

【0078】

ここで、ポンプ4を通過後のめっき液30の体積流量は、めっき槽1から抜き出されためっき液30の体積流量と等しいと考えられることから、本実施形態においては、液流量計7で計測されためっき液30の体積流量を、めっき槽1から抜き出すめっき液30の体積流量とする。

【0079】

微細気泡発生手段19は、酸素を含む気体をめっき液30に混入して気泡を形成すると共に気泡を粉砕して微細気泡を発生させる手段として機能する。微細気泡発生手段19には、そこに酸素を含む気体を供給する送気パイプ11が接続されている。この送気パイプ11はガス取り入れ口10からの酸素を含む気体を微細気泡発生手段19に搬送する。その気体の搬送量、換言するとめっき液30中への気体の混入量が把握できるよう、送気パイプ11にはガス流量計12が設けられている。

【0080】

無電解めっき装置200は、めっき槽1内に、図2に示すようなエアレーションパイプ15を設けてもよい。エアレーションパイプ15は、その内部からめっき槽1中のめっき液30に向けて、数ミリ〜数センチの径の気泡を通気するものである。この通気によって、めっき液30の撹拌を行うことができる。エアレーションパイプ15を設ける場合、無電解めっき装置200は、そのエアレーションパイプ15に空気などの気体を供給する送気パイプ14を備えていてもよい。さらに、図示していないが、めっき槽1内にめっき液30の撹拌を行うための撹拌子や撹拌棒を設けてもよい。

【0081】

また、めっき槽1から抜き出しためっき液30中に析出した酸化第1銅、金属銅又はその他の沈殿物を濾過するために、ポンプ4の上流側にフィルター3を設けることが好ましい。これにより、該沈殿物による循環流路21の詰まりを抑制し、且つ、該沈殿物のめっき槽1への再混入を抑制することができる。

【0082】

ここで、微細気泡発生手段19としては、例えば、特許第3397154号公報に記載の旋回式微細気泡発生装置が好適に用いられる。当該旋回式微細気泡発生装置は、旋回液流を形成することにより起こる圧力降下により気体を吸入すると共に、その旋回液流によって気泡を粉砕するものである。このような装置を用いると、所望の径を有する微細気泡を発生させることができる。

【0083】

また、微細気泡発生手段19として、特許第3397154号公報に記載の旋回式微細気泡発生装置とその他の方式を組み合わせたものを使用することもできる。その他の方式を組み合わせることにより、さらに気泡の径を細かくすることができる。

【0084】

その他の方式としては、例えば、エジェクター方式、ベンチュリー管方式、超音波方式が挙げられる。

【0085】

エジェクター方式は、狭い流路を高速で通過する液流によって生じる負圧を利用して気体を吸引し、下流における管路の拡大により生じたキャビテーションによって気泡を微細に破砕する方式である。

【0086】

ベンチュリー管方式は、断面積が拡大する部分と縮小する部分とを有する流路中に気泡を含んだ液を通過させることにより、拡大する部分における急激な減圧によって気泡を膨張させ、続いて縮小する部分における急激な圧力上昇によって気泡を崩壊させることにより微細気泡を形成する方式である。

【0087】

超音波方式は、気体を混入した気液混合相に超音波振動を印加し、気相を粉砕することによって微細気泡を形成する方法である。

なお、無電解めっき装置200における上述の部材以外の部材は、第1の実施形態に係る無電解めっき装置100におけるものと同様であればよいので、ここでは詳細な説明を省略する。

【0088】

引き続いて、図2に示す無電解めっき装置を用いるめっき液30への酸素供給方法について説明する。

【0089】

上述の酸素供給方法は、めっき槽1へめっき液30を貯蔵する貯蔵工程と、めっき槽1からめっき液30の一部を抜き出す抜き出し工程と、抜き出されためっき液30に酸素を含む気体を混入して気泡を形成すると共に気泡を粉砕する気泡粉砕工程と、めっき液30をめっき槽1に戻す送り込み工程とを備えるものである。

【0090】

貯蔵工程では、銅イオン、銅イオンの錯化剤、還元剤及びpH調整剤を含むめっき液30をめっき槽1へ供給する。めっき液30としては、第1の実施形態におけるものと同様のものが用いられる。

【0091】

抜き出し工程では、めっき槽1中のめっき液30の一部を外部循環手段2に抜き出し、循環流路21内に流通させる。めっき槽1から抜き出しためっき液30は、フィルター3により、析出した酸化第1銅、金属銅又はその他の沈殿物を濾過することが好ましい。

【0092】

1分間にめっき槽1から抜き出されるめっき液30の体積流量は、めっき槽1に貯蔵されているめっき液30の総量に対し0.05倍以上であることが好ましく、0.1倍以上であることがより好ましい。0.05倍未満であると、めっき液30の安定化に必要な溶存酸素を供給し難くなる傾向にある。

【0093】

気泡粉砕工程では、微細気泡発生手段19を用い、抜き出されためっき液30に酸素を含む気体を混入させて気泡を形成すると共に気泡を粉砕して微細気泡を発生させる。

【0094】

酸素を含む気体としては、第1の実施形態におけるものと同様の気体が用いられる。また、気泡粉砕工程では、めっき槽1内のめっき液30への酸素供給状態によって、気体の混入量を適宜調整することが好ましい。好ましい酸素供給状態は第1の実施形態における状態と同様である。

【0095】

微細気泡発生手段19により、酸素を含む気体がめっき液30に混入する体積流量、すなわちガス流量計12で測定されるガス流量は、めっき槽1から抜き出すめっき液30の体積流量の0.01〜0.5倍であることが好ましく、0.02〜0.3倍の体積流量であることがより好ましい。酸素を含む気体の供給量が0.01倍未満であると、めっき液の安定化に必要な溶存酸素を供給し難くなる傾向にあり、酸素を含む気体の供給量が0.5倍を超えると、効率よく微細気泡を形成し難くなる傾向にある。

【0096】

送り込み工程では、気泡粉砕工程において微細気泡を発生させためっき液30をめっき槽1に戻す。

【0097】

また、被めっき物18へ無電解銅めっきを施す方法は第1の実施形態と同様の方法で行われる。

【0098】

このような、無電解めっき装置200及びめっき液30への酸素供給方法を用いて、被めっき物18へ無電解銅めっきを施した場合においても、被めっき物表面における無電解銅めっきの析出反応に伴う溶存酸素濃度の急激な低下を抑制できる。その結果、長期にわたって無電解銅めっき液の安定性を確保した状態で、無電解めっき装置を運転することができる。

【0099】

以上、本発明の好適な実施形態を説明したが、本発明は上記実施形態に限定されるものではない。例えば、無電解銅めっき液に変えて、他の無電解めっき液を用いることもできる。

【実施例】

【0100】

以下に本発明を実施例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0101】

本発明の実施例及び比較例において、無電解銅めっき液の溶存酸素濃度の測定には、隔膜形電極方式の溶存酸素計である「OM−51」(株式会社堀場製作所製、商品名)を用いた。溶存酸素濃度の測定は、無電解めっき槽から無電解銅めっき液を汲み出して30秒静置した後、その汲み出した無電解銅めっき液の溶存酸素濃度を測定した。また、比重の測定には、浮ひょう型標準比重計(有限会社横田計器製作所製)を用いた。測定時の温度は25℃に調整した。

【0102】

(実施例1)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備した。次に、図1に示す実施形態の無電解めっき装置100を設置し、その無電解めっき槽1内に上記無電解銅めっき液を充填した。微細気泡を形成する気体はポンプ4へ吸入できるようになっており、その気体には空気を用いた。また、未溶解の気体は浮上分離装置6から排出されるようになっている。また、直径500μmの細孔を複数個有するエアレーションパイプ15を併設し、空気及び窒素を通気できるようにした。

【0103】

まず、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。その後、エアレーションパイプ15による通気を止め、ポンプ4を作動させて、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量が4.0L/分、ポンプ4への空気の混入量が0.3L/分の条件で運転した。ポンプ4の作動後5分経過した時点で、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)(体積%、以下同様)の測定結果を表1に示す。なお、微細気泡を発生させる前の見掛けの比重をa、微細気泡発生後の見掛けの比重をbとすると、ボイド率vは近似的に次式で求めることができる。

v[%]=(1−(b/a))×100

【0104】

(実施例2)

実施例1と同様に、無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備した。次に、図2に示す実施形態の無電解めっき装置を設置し、その無電解めっき槽1内に上記無電解銅めっき液を充填した。ここで、微細気泡発生手段19としては、旋回式の微細気泡発生装置である「泡多郎」(ニッタ・ムアー株式会社製、商品名)を使用した。微細気泡を形成する気体は微細気泡発生手段19へ吸入できるようになっており、その気体には空気を用いた。また、実施例1と同様、エアレーションパイプ15から空気及び窒素を通気できるようにした。

【0105】

まず、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。その後、エアレーションパイプ15による通気を止め、ポンプ4を作動させて、無電解めっき槽1から抜き出し微細気泡発生手段19に供給する無電解銅めっき液30の体積流量が6.0L/分、微細気泡発生手段19への空気の混入量が0.2L/分の条件で運転した。ポンプ4の作動後5分経過した時点で、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0106】

(比較例1)

実施例1と同様に、無電解銅めっき液である「CUST−201」を20L準備した。さらに、エアレーションパイプ15を用いて、無電解めっき槽1内に貯蔵した25℃の無電解銅めっき液30に窒素を通気した。無電解銅めっき液中の溶存酸素濃度が、空気による飽和濃度(8.1mg/L)の10%未満となったところで、溶存酸素濃度及び比重を測定した。次に、無電解銅めっき液に、エアレーションパイプ15より空気を通気した。なお、外部循環手段2による無電解銅めっき液30の循環は行わなかった。空気の流量を1.0L/分に調整し連続的に5分間通気を行った後、溶存酸素濃度及び比重を測定した。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0107】

(実施例3)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備し、擬似的に連続使用を行った無電解銅めっき液とするために、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、実施例1と同様の条件で微細気泡を発生させた。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0108】

(実施例4)

無電解銅めっき液である「CUST−201」を20L準備し、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、実施例2と同様の条件で微細気泡を発生させた。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0109】

(比較例2)

無電解銅めっき液である「CUST−201」を20L準備し、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた以外は、比較例1と同様の条件で通気を行った。溶存酸素濃度、比重及び無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果を表1に示す。

【0110】

【表1】

【0111】

表1に示したように、本発明による酸素供給方法では、従来の方法と比較して溶存酸素濃度をより迅速に高くすることができる。特に、副生成物を多く含んだ無電解銅めっき液において、本発明の効果がより顕著であることがわかる。

【0112】

(実施例5)

無電解銅めっき液として、自己触媒型の無電解銅めっき液である「CUST−201」(日立化成工業株式会社製、商品名)を20L準備し、擬似的に連続使用を行った無電解銅めっき液とするために、反応副生成物として硫酸ナトリウム10mol(1.42kg)及びギ酸ナトリウム20mol(1.46kg)を加えた。ここで、無電解銅めっき液の温度は25℃に調整した。

【0113】

被めっき物として、エポキシ系の両面銅張積層板である「MCL−E−679」(日立化成工業株式会社製、商品名、厚さ0.2mm)の銅箔を全面エッチング除去したエポキシ系樹脂基板を準備した。ここで、めっき面積を1.2m2、すなわち、ロードファクターを0.06m2/Lに設定した。

【0114】

上述の被めっき物に無電解銅めっきを施す前に、上記(A)〜(C)の前処理を行った。

【0115】

(A)の前処理では、被めっき物をクリーナーコンディショナである「CLC−601」(日立化成工業株式会社製、商品名)に60℃で5分間浸漬し、被めっき物の洗浄及びコンディショニングを行った。次に、室温(20〜25℃)で2分間水洗した。

【0116】

次に、(B)の前処理では、得られた被めっき物を、パラジウム−錫触媒の前処理液である「PD−301」(日立化成工業株式会社製、商品名)に25℃で2分間浸漬した。次に、得られた被めっき物をパラジウム−錫触媒液である「HS−202B」(日立化成工業株式会社製、商品名)に25℃で5分間浸漬した。次に、得られた被めっき物を室温(20〜25℃)で2分間水洗した。

【0117】

次いで、(C)の前処理では、得られた被めっき物を、酸性の処理液である「ADP−601」(日立化成工業株式会社製、商品名)に25℃で5分間浸漬した。このようにして無電解銅めっきの析出反応のためのパラジウム触媒を被めっき物表面に析出させた。次に、得られた被めっき物を室温(20〜25℃)で2分間水洗した。

【0118】

次に、得られた被めっき物を、図1に示す無電解めっき装置の無電解めっき槽1に、無電解銅めっき液温度25℃で20分間浸漬し、被めっき物を浸漬してから30秒後に、ポンプ4を作動させた。ただし、エアレーションパイプ15は使用しなかった。ここで、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量を4.0L/分、ポンプ4への空気の混入量を0.3L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0119】

無電解銅めっき液の安定性については、無電銅めっき終了後の沈殿物の生成の有無を評価指標とした。すなわち、無電銅めっき終了後に無電銅めっき液中に沈殿物が目視により確認されたものを不安定、無電銅めっき終了後であっても沈殿物が目視により確認されなかったものを安定とした。

【0120】

(実施例6)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、実施例5と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0121】

(実施例7)

実施例5と同様の条件でめっき前処理を行い、図2に示す無電解めっき装置の無電解めっき槽に、無電解銅めっき液温度25℃で20分間浸漬した。ただし、微細気泡発生手段19としては、旋回式の微細気泡発生装置である「泡多郎」(ニッタ・ムアー株式会社製、商品名)を使用した。また、エアレーションパイプ15は使用しなかった。被めっき物を浸漬してから30秒後に、微細気泡発生手段19を作動させた。ここで、無電解めっき槽1から抜き出す無電解銅めっき液30の体積流量を6.0L/分、微細気泡発生手段19への空気の混入量を0.2L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0122】

(実施例8)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、実施例7と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0123】

(比較例3)

被めっき物浸漬時に、ポンプ4を常に停止させた以外は、実施例5と同様の条件で無電解銅めっきを施した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0124】

(比較例4)

被めっき物浸漬時に、エアレーションパイプ15を用いて連続的に空気を通気した以外は、比較例3と同様の条件で無電解銅めっきを施した。ここで、エアレーションパイプ15からの空気の体積流量は1.0L/分に調整した。溶存酸素濃度、無電解銅めっき液中の酸素を含む気体の混入割合(ボイド率)の測定結果及び無電解銅めっき液の安定性について表2に示す。

【0125】

【表2】

【0126】

表2に示したように、実施例5〜8では、無電解銅めっき液は安定であった。一方、比較例3及び4では、無電解銅めっき液は不安定となり、目視により無電解銅めっき液中に沈殿物が確認された。

【符号の説明】

【0127】

1…無電解めっき槽、2…外部循環手段、3…フィルター、4…ポンプ、5…圧力計、6…浮上分離装置、7…液流量計、8…減圧弁、9…気泡発生ノズル、10…ガス取り入れ口、11、14…送気パイプ、12…ガス流量計、15…エアレーションパイプ、18…被めっき物、19…微細気泡発生手段、21…循環流路、30…無電解銅めっき液、100、200…無電解めっき装置。

【特許請求の範囲】

【請求項1】

無電解めっき液を貯留する無電解めっき槽と、

前記無電解めっき槽に接続し、その無電解めっき槽との間で前記無電解めっき液を循環する循環流路を有する外部循環手段と、

を備え、

前記外部循環手段が、その循環流路内に、酸素を含む気体を前記無電解めっき液に混入して気泡を形成すると共に前記気泡を粉砕して微細気泡を発生させる微細気泡発生手段、を有する無電解めっき装置。

【請求項2】

前記無電解めっき液が、銅イオン、前記銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液である、請求項1に記載の無電解めっき装置。

【請求項3】

前記酸素を含む気体の前記無電解めっき液に混入する体積流量が、前記無電解めっき槽から抜き出す前記無電解めっき液の体積流量の0.01〜0.5倍である請求項1又は2に記載の無電解めっき装置。

【請求項4】

前記無電解めっき槽内において、前記無電解めっき液中の前記酸素を含む気体の混入割合が、0.001〜10体積%である請求項1〜3のいずれか一項に記載の無電解めっき装置。

【請求項5】

前記酸素を含む気体が、5〜90℃で気体であり、且つ酸素を10体積%以上含有する請求項1〜4のいずれか一項に記載の無電解めっき装置。

【請求項6】

無電解めっき液への酸素供給方法であって、

前記無電解めっき液を貯蔵する無電解めっき槽から前記無電解めっき液の一部を抜き出す抜き出し工程と、

抜き出された前記無電解めっき液に酸素を含む気体を混入して気泡を形成すると共に前記気泡を粉砕して微細気泡を発生させる気泡粉砕工程と、

前記微細気泡と共に前記無電解めっき液を無電解めっき槽に戻す送り込み工程と、

を備える酸素供給方法。

【請求項7】

前記無電解めっき液が、銅イオン、前記銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液である、請求項6に記載の酸素供給方法。

【請求項8】

前記酸素を含む気体の前記無電解めっき液に混入する体積流量が、前記無電解めっき槽から抜き出す前記無電解めっき液の体積流量の0.01〜0.5倍である請求項6又は7に記載の酸素供給方法。

【請求項9】

前記無電解めっき槽内において、前記無電解めっき液中の前記酸素を含む気体の混入割合が、0.001〜10体積%である請求項6〜8のいずれか一項に記載の酸素供給方法。

【請求項10】

前記酸素を含む気体が、5〜90℃で気体であり、且つ酸素を10体積%以上含有する請求項6〜9のいずれか一項に記載の酸素供給方法。

【請求項1】

無電解めっき液を貯留する無電解めっき槽と、

前記無電解めっき槽に接続し、その無電解めっき槽との間で前記無電解めっき液を循環する循環流路を有する外部循環手段と、

を備え、

前記外部循環手段が、その循環流路内に、酸素を含む気体を前記無電解めっき液に混入して気泡を形成すると共に前記気泡を粉砕して微細気泡を発生させる微細気泡発生手段、を有する無電解めっき装置。

【請求項2】

前記無電解めっき液が、銅イオン、前記銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液である、請求項1に記載の無電解めっき装置。

【請求項3】

前記酸素を含む気体の前記無電解めっき液に混入する体積流量が、前記無電解めっき槽から抜き出す前記無電解めっき液の体積流量の0.01〜0.5倍である請求項1又は2に記載の無電解めっき装置。

【請求項4】

前記無電解めっき槽内において、前記無電解めっき液中の前記酸素を含む気体の混入割合が、0.001〜10体積%である請求項1〜3のいずれか一項に記載の無電解めっき装置。

【請求項5】

前記酸素を含む気体が、5〜90℃で気体であり、且つ酸素を10体積%以上含有する請求項1〜4のいずれか一項に記載の無電解めっき装置。

【請求項6】

無電解めっき液への酸素供給方法であって、

前記無電解めっき液を貯蔵する無電解めっき槽から前記無電解めっき液の一部を抜き出す抜き出し工程と、

抜き出された前記無電解めっき液に酸素を含む気体を混入して気泡を形成すると共に前記気泡を粉砕して微細気泡を発生させる気泡粉砕工程と、

前記微細気泡と共に前記無電解めっき液を無電解めっき槽に戻す送り込み工程と、

を備える酸素供給方法。

【請求項7】

前記無電解めっき液が、銅イオン、前記銅イオンの錯化剤、還元剤及びpH調整剤を含む無電解銅めっき液である、請求項6に記載の酸素供給方法。

【請求項8】

前記酸素を含む気体の前記無電解めっき液に混入する体積流量が、前記無電解めっき槽から抜き出す前記無電解めっき液の体積流量の0.01〜0.5倍である請求項6又は7に記載の酸素供給方法。

【請求項9】

前記無電解めっき槽内において、前記無電解めっき液中の前記酸素を含む気体の混入割合が、0.001〜10体積%である請求項6〜8のいずれか一項に記載の酸素供給方法。

【請求項10】

前記酸素を含む気体が、5〜90℃で気体であり、且つ酸素を10体積%以上含有する請求項6〜9のいずれか一項に記載の酸素供給方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−79450(P2013−79450A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−264473(P2012−264473)

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2007−308939(P2007−308939)の分割

【原出願日】平成19年11月29日(2007.11.29)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2007−308939(P2007−308939)の分割

【原出願日】平成19年11月29日(2007.11.29)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]