無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法

【課題】無電解メッキパターンを正確に形成できる無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法を提供すること。

【解決手段】表面を有機物103で修飾されるとともに、前記表面103に触媒金属微粒子105を担持した金属化合物粒子101を含む無電解メッキパターン形成用組成物。前記有機物103としては、3-ヒドロキシ-4-ピロン誘導体、又は1,2-ジオールが挙げられる。前記触媒金属微粒子105としては、パラジウム、銀、白金、ニッケル、及び銅からなる群から選ばれる1種以上の微粒子が挙げられる。

【解決手段】表面を有機物103で修飾されるとともに、前記表面103に触媒金属微粒子105を担持した金属化合物粒子101を含む無電解メッキパターン形成用組成物。前記有機物103としては、3-ヒドロキシ-4-ピロン誘導体、又は1,2-ジオールが挙げられる。前記触媒金属微粒子105としては、パラジウム、銀、白金、ニッケル、及び銅からなる群から選ばれる1種以上の微粒子が挙げられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無電解メッキパターンを形成するために用いられる無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法に関する。

【背景技術】

【0002】

LCD、ELD等の表示素子は、パターン化金属微細線を備えている。従来、無電解メッキパターン(パターン化された無電解メッキの膜)を基板上に形成し、それをパターン化金属微細線とすることが行われている。無電解メッキパターンを形成する方法として、以下の(1)〜(4)の工程を順に行う方法が提案されている(特許文献1参照)。

(1)チタンブトキシドポリマー、有機酸からなる光増感剤、及び塩化パラジウムの混合液を基板に塗布する。

(2)フォトマスクを通して紫外線照射することで、照射部に光触媒作用でパラジウム金属微粒子を析出させる。なお、この照射部は、後に無電解メッキパターン(パターン化金属微細線)が形成される部分となる。以下では、この部分をパターン部とする。

(3)溶液処理で未露光部(パターン部以外)の金属イオン(塩化パラジウムイオン)を除去する。

(4)無電解メッキを行う。このとき、パラジウム金属微粒子が析出しているパターン部のみにおいて選択的に無電解メッキの膜が成長し、無電解メッキパターンが形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−47874号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の方法では、無電解メッキパターンを正確に形成することが困難であった。その理由としては、以下のことが推測される。

・溶液処理を行っても、パターン部以外の金属イオンを十分に除去できないと、無電解メッキの際に、メッキ液中の還元剤により、パターン部以外にも触媒金属微粒子(パラジウム金属微粒子)が生成し、金属が析出してしまう。

【0005】

・特許文献1の技術では、無電解メッキ前のパターン部において、触媒金属微粒子はアモルファス酸化チタン中に析出しているが、この触媒金属微粒子とアモルファス酸化チタンとの結合が十分でないため、無電解メッキの際に、パターン部における触媒金属微粒子が遊離してしまい、そこでは無電解メッキ膜が形成されなくなってしまう。

【0006】

本発明は以上の点に鑑みなされたものであり、無電解メッキパターンを正確に形成できる無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の無電解メッキパターン形成用組成物は、表面を有機物で修飾されるとともに、前記表面に触媒金属微粒子を担持した金属化合物粒子を含むことを特徴とする。

本発明の無電解メッキパターン形成用組成物を用いれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0008】

前記金属化合物粒子としては、例えば、金属酸化物ナノ粒子が挙げられる。この金属酸化物ナノ粒子は、現像液、メッキ液中で溶解や変性をしないものであることが好ましい。金属酸化物ナノ粒子としては、例えば、酸化チタン、酸化ジルコニウム、酸化スズ、酸化ニオブ、酸化ハフニウム、酸化セリウム等のナノ粒子が挙げられる。また、金属化合物粒子としては、光触媒活性を持つもの(例えば酸化チタン粒子)が好ましい。

【0009】

金属化合物粒子の形状は特に限定されないが、塗布液における金属化合物粒子の分散性の点から、粒子の短径が5〜50nm程度のものが好ましい。

前記触媒金属としては、例えば、無電解メッキで用いられる公知の触媒金属を用いることができる。具体的には、パラジウム、銀、金、白金、ニッケル、銅等が挙げられる。中でも無電解メッキで用いられる多くの還元剤に対して良好な酸化触媒となり得るパラジウムが好ましい。

【0010】

触媒金属微粒子の金属化合物粒子への担持は、例えば、次のように行うことができる。すなわち、触媒金属イオンを光触媒的に還元可能な金属化合物粒子を用いる場合は、正孔犠牲試薬と触媒金属イオンとを含む溶液に懸濁した金属化合物粒子に紫線照射して、触媒金属微粒子を金属化合物粒子の表面上に光還元析出させることができる。

【0011】

また、光触媒的に触媒金属イオンを還元できない金属化合物粒子を用いる場合は、溶液に懸濁した金属化合物粒子に触媒金属イオンを添加し、これに触媒金属イオンを還元し得る適切な還元剤を添加する化学還元法で触媒金属微粒子の担持を行うこともできる。触媒金属微粒子の担持に用いる触媒金属イオン濃度は、金属化合物粒子中の金属原子濃度の0.01%〜10%とすることが好ましく、0.1%〜2%の濃度にすることが、より好ましい。

【0012】

前記有機物としては、例えば、特開2010−214290号公報に記載のものを用いることができるが、金属化合物粒子の分散性、配位子の分解しやすさ等を考慮すると、エチルマルトール等の3-ヒドロキシ-4-ピロン誘導体や、1,2-オクタンジオール等の1,2-ジオールが好ましい。

【0013】

有機物(配位子)による修飾は、例えば、金属化合物粒子の懸濁液に、金属化合物粒子の金属原子濃度に対して1/50〜10当量の有機物を添加し、しばらく攪拌したのち、表面修飾金属化合物粒子(表面を有機物で修飾された金属化合物粒子)を遠心処理等で回収することで行う。攪拌は、加熱しながら行ってもよい。有機物の配位量は、金属化合物粒子の金属原子濃度に対して1/10〜1当量であることが好ましい。

【0014】

有機物による修飾は、触媒金属微粒子の担持を光還元析出法で行う場合は、光還元析出の際に光触媒反応で有機物が分解するのを避けるために、触媒金属微粒子を金属化合物粒子に担持した後で行うことが好ましい。化学還元法で触媒金属微粒子の担持を行う場合は、有機物による修飾は、触媒金属微粒子の担持の前後、どちらで行ってもよい。

【0015】

本発明の無電解メッキパターン形成用組成物は、例えば、金属アルコキシドに化学式1〜3のいずれかで表される配位子が配位して成る感光性金属アルコキシドを含むことが好ましい。

【0016】

【化1】

【0017】

【化2】

【0018】

【化3】

【0019】

化学式1〜3におけるR1、R2、R3、R4は、炭化水素又は水素である。化学式2、3におけるXは、O、S、N−CnH2n+1(nは整数)、CH2のいずれかであり、Yは、OH、ONa、OKのいずれかである。

【0020】

化学式1〜3におけるR1、R2、R3、R4は、直鎖、分岐、環状のいずれでもよく、鎖中に、化学量論的に取り得る最大数以下の数の多重結合が含まれてもよい。化学式1のR3は、R1またはR2と結合して環を成してもよい。配位子としては、特に、化学式1において、R1=CH3, R2=H, R3=C2H5である乳酸エチルを用いることが望ましい。

【0021】

感光性金属アルコキシドを含むことにより、触媒金属微粒子を担持した金属化合物粒子、及び基体が相互により強固に密着する。そのため、無電解メッキ液が強アルカリ性であったり、強力なキレート剤を含むものであったりしても、無電解メッキパターンを正確に、短時間で形成することができる。なお、感光性金属アルコキシドは、表面を有機物で修飾されるとともに、表面に触媒金属微粒子を担持した金属化合物粒子(以下、表面修飾触媒金属微粒子担持金属化合物粒子とする)と同様に、露光によって現像液に対する溶解性が変化する。そのため、感光性金属アルコキシドを含む場合も、それを含まない場合と同様に、露光、現像の工程により、無電解メッキパターンを形成することができる。

【0022】

感光性金属アルコキシドを構成する金属アルコキシドとしては、例えば、チタンのアルコキシドである、チタン(IV)テトライソプロポキシド、チタン(IV)テトラブトキシドの部分加水分解物が望ましく、チタン(IV)テトラブトキシドを部分的に加水分解・縮合して得られるチタン(IV)ブトキシドポリマーを用いることが最も望ましい。部分加水分解・縮合の方法は、公知の方法で行うことができる。金属アルコキシドとして、チタン、ジルコニウム、ハフニウム、ニオブ、タンタル、アルミニウム、及びケイ素のいずれかのアルコキシドの部分加水分解・縮合産物を単独で、あるいは、複数種混合して用いることができる。

【0023】

金属アルコキシドに配位する配位子としては、例えば、化学式1で表わされるα-ヒドロキシカルボン酸、又はそのエステル、化学式2〜3で表されるα-ヒドロキシケトン等が挙げられる。

【0024】

化学式1で表わされるα-ヒドロキシカルボン酸、又はそのエステルとしては、例えば、表1に示すものが挙げられる。

【0025】

【表1】

【0026】

また、化学式2で表される化合物としては、例えば、表2に示すものが挙げられる。

【0027】

【表2】

【0028】

また、化学式3で表される化合物としては、例えば、表3に示すものが挙げられる。

【0029】

【表3】

【0030】

感光性金属アルコキシドは、表面修飾触媒金属微粒子担持金属化合物粒子と混合して用いる。この表面修飾触媒金属微粒子担持金属化合物粒子と感光性金属アルコキシドとの混合比として、M/m比が95/5〜40/60の範囲が好ましく、90/10〜70/30の範囲が一層好ましい。ここで、Mとは、表面修飾触媒金属微粒子担持金属化合物粒子における金属化合物中の金属モル濃度であり、mとは、感光性金属アルコキシド中の金属モル濃度である。M/m比が上記の範囲における下限値より大きいと、無電解メッキ時の金属析出が短時間で済む。また、M/m比が上記の範囲における上限値より小さいと、無電解メッキ液中で、基体の表面における触媒金属微粒子担持金属化合物粒子のパターンが崩壊し難い。

【0031】

感光性金属アルコキシドを構成する配位子は、上述した金属アルコキシドと錯体を形成し、感光性金属アルコキシドとなる。感光性金属アルコキシドは、溶媒に溶解した金属アルコキシドに、配位子を添加し、攪拌することで得ることができる。溶媒としては、金属アルコキシドと配位子の両方を溶解できれば、何を用いてもよい。乳酸エチル、乳酸ブチル等、配位子であると同時に基板への塗布性に優れる溶媒になりうるものを用いる場合は、これら配位子そのものを溶媒とし、これに金属アルコキシドを溶解して感光性金属アルコキシドとしてもよい。感光性金属アルコキシドの合成は室温で行えるが、加熱して行ってもよい。乳酸エチルとチタンブトキシドポリマーの場合は、チタンブトキシドの1-メトキシ-2-プロパノール溶液に乳酸エチルを添加し、数秒攪拌するだけで、黄色の感光性チタンアルコキシドが得られる。

【0032】

感光性金属アルコキシドとは、紫外線照射によって配位子が脱離するものである。配位子の脱離によって、金属アルコキシド間で水酸基の重合が進行し、金属アルコキシドの膜は現像液に対して不溶化し、ネガ型パターンが形成される。

【0033】

本発明の塗布液は、上述した無電解メッキパターン形成用組成物を含むことを特徴とする。本発明の塗布液を用いれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0034】

本発明の無電解メッキパターン形成方法は、上述した塗布液を基体に塗布して膜を形成する工程と、前記基体に対し露光及び現像を行う工程と、前記基体に対し無電解メッキを行う工程と、を含むことを特徴とする。

【0035】

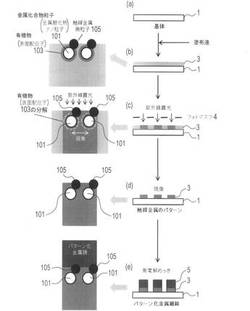

本発明の無電解メッキパターン形成方法では、図1の(a)、(b)に示すように、基体1に塗布液を塗布して膜3を形成する。膜3には、表面を有機物103で修飾されるとともに、表面に触媒金属微粒子105を担持した金属化合物粒子101が含まれる。

【0036】

次に、図1の(c)に示すように、膜3を、例えば、フォトマスク4を通して紫外線で露光する。このとき、露光した部分のみにおいて、有機物103が分解し、金属化合物粒子101が凝集する。露光されない部分では、有機物103は分解されず、金属化合物粒子101は凝集しない。

【0037】

次に、図1の(d)に示すように、現像を行う。このとき、膜3のうち、露光した部分(有機物103が分解し、金属化合物粒子101が凝集した部分)は現像液に溶解せずに残り、露光しなかった部分は溶解して、パターン化された膜3が形成される。ここで、膜3は、表面に触媒金属微粒子105を担持した金属化合物粒子101を含んでいるので、ここまでの工程により、触媒金属のパターンが形成されたことになる。

【0038】

次に、図1(e)に示すように、無電解メッキを行うと、膜3のパターンに沿って、パターン化された無電解メッキ膜5(すなわちパターン化金属細線)が形成される。

本発明の無電解メッキパターン形成方法によれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0039】

前記基体としては、例えば、基板が挙げられる。この基板としては、塗布液、現像において用いる現像液、無電解メッキにおいて用いるメッキ液で、溶解や変性をしないものが好ましい。基板として、低耐熱性のポリマー基板を用いることができる。

【0040】

塗布液の塗布には、例えば、スピンコート、ディップコート、フローコート、スプレーコート等を用いることができる。

本発明の無電解メッキパターン形成方法では、例えば、基体に直接塗布液を塗布してもよいし、基体上にバインダーを塗布し、そのバインダーの乾燥後に塗布液を塗布して、2層膜を形成してもよい。バインダーを塗布することで、塗布液により形成される膜と基体との密着性がより向上する。

【0041】

バインダーとしては、例えば、金属アルコキシド溶液を用いることができる。特に、チタンアルコキシド溶液、又はジルコニウムアルコキシド溶液を用いることにより、パターン化膜(塗布液により形成された膜であって、露光、現像によりパターン化されたもの)の強アルカリ性メッキ液への耐性がより高くなる。なお、バインダーにより形成される膜は、塗布液で形成される膜とともに、露光及び現像を行う工程において、パターン化される。

【0042】

前記露光の光源としては、金属化合物粒子(例えば金属酸化物ナノ粒子)のバンドギャップ、有機物(表面配位子)の吸収帯、表面配位子‐金属酸化物ナノ粒子の表面錯体の吸収帯の何れか、及び感光性金属アルコキシドの吸収帯を励起可能な光を発する光源を用いることができる。具体的には、超高圧水銀ランプ、低圧水銀ランプ、エキシマーランプ、エキシマーレーザー、Nd:YAGレーザー、発光ダイオード、ブラックライト蛍光管などを用いることができる。

【0043】

露光においては、例えば、パターン化用のフォトマスクを用いることができる。このフォトマスクとしては、上記の光を透過可能な基板の上に製膜したクロムマスクや、金属メッシュを用いることができる。フォトマスクを用いずに、レーザー光のスポットで基板上を走査する、あるいは、複数のレーザー光線から生成される干渉パターンを基板に投影して露光してもよい。

【0044】

パターン化は光ではなく、金属メッシュ等からなるマスクで基板を覆い、これを大気圧プラズマなどの反応性プラズマに暴露する、あるいは、大気圧プラズマジェットのスポットで基板上を走査するなどの方法で、有機物(表面配位子)を分解して行ってもよい。

【0045】

露光後は、露光後ベイクを行うことが好ましい。露光後ベイクとしては、例えば、露光後に、100〜150 ℃で数分間ベイクする処理が挙げられる。露光後ベイクにより、有機物(表面配位子)の分解産物が脱離する。その結果、金属化合物粒子間の衝突頻度が上がり、有機物(表面配位子)が分解された金属化合物粒子の凝集が促進される、配位子が脱離した金属アルコキシドの重合が促進される等の効果により、金属化合物粒子のパターンが得やすくなる。

【0046】

前記現像では、光照射部、未照射部の間で溶解性の差異を生じるものなら、どのような現像液を用いてもよいが、アルカリ性水溶液を用いることが好ましい。アルカリ性水溶液としては、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラエチルアンモニウム、水酸化テトラブチルアンモニウム等の水酸化四級アンモニウム塩の水溶液を用いることが望ましい。TMAH水溶液を用いる際は、その濃度が0.025〜10wt%であることが好ましく、0.25〜2.5wt%であることが最も好ましい。TMAH水溶液には、照射部/未照射部のコントラストをさらに向上させるため、界面活性剤などの添加剤が含まれてもよい。

【0047】

現像後に、さらに100〜500 ℃で現像後ベイクを行うことで、金属アルコキシドの重合がさらに進行し、メッキ液中でのパターン化膜の安定性がさらに向上する。現像後ベイク温度は、担持した触媒金属微粒子が著しく酸化されない温度で行うことが好ましい。

【0048】

無電解メッキ溶液としては、公知のものを用いることができる。無電解銅メッキの場合は、還元剤としてホルムアルデヒド、配位子として、エチレンジアミン四酢酸、酒石酸ナトリウムカリウム、トリエタノールアミン、クエン酸ナトリウム等を含む、強アルカリ性の、硫酸銅などの銅塩含有水溶液を用いて行うことができる。無電解ニッケルメッキの場合は、還元剤として、ジメチルアミン‐ボラン、次亜リン酸、ヒドラジン等、配位子として、種々の有機酸を含む、酸性〜アルカリ性のニッケル塩含有水溶液を用いて行うことができる。この溶液には、ニッケル塩以外に、例えば、モリブデン、タングステン、スズ、等の塩が共存してもよい。無電解メッキ液としては、その他、コバルト、スズ、銀、パラジウム、金、白金等のメッキ液も用いることができる。

【図面の簡単な説明】

【0049】

【図1】無電解メッキパターン形成方法を表す説明図である。

【図2】(a)(b)はそれぞれフォトマスクの構成を表す説明図である。

【図3】無電解メッキパターン形成方法の実施形態を表す説明図である。

【図4】(a)、(b)は、パターン化パラジウム担持酸化チタン膜の光学顕微鏡写真であり、(c)、(d)はパターン化微細銅線の光学顕微鏡写真である。

【図5】(a)は、パターン化パラジウム担持酸化チタン膜の光学顕微鏡写真であり、(b)はパターン化微細銅線の光学顕微鏡写真である。

【発明を実施するための形態】

【0050】

本発明の実施形態を説明する。

1.塗布液の調製

(塗布液A)

(i)酸化チタンナノ粒子の合成

チタンテトライソプロポキシド(Aldrich)を、その濃度が0.548 Mになるように、0.1M硝酸に添加し、超音波処理で加水分解物を分散した後、100 ℃で8時間加熱攪拌した。ロータリーエバポレイターで溶液分を除去した後、固形分を再び、同量の0.1M硝酸に懸濁し、テフロン(登録商標)製加圧容器に入れ、密閉した後、180 ℃で6時間加熱した。得られた酸化チタンナノ粒子溶液を超音波処理して、酸化チタンナノ粒子を分散した。

(ii)光還元析出によるパラジウム微粒子の担持と表面修飾

前記(i)で得られた酸化チタンナノ粒子分散液にアセトンを添加して酸化チタンナノ粒子を凝集させ、遠心分離で酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、50vol%エタノール水溶液に懸濁した。この懸濁液に、塩酸水溶液に溶解した0.1M塩化パラジウムを、パラジウム濃度が2.78mMになるように添加した(酸化チタン中のチタン原子濃度に対して1atom%)。これをシャーレに開け、マグネチックスターラーで攪拌しながら、超高圧水銀ランプから発せられる紫外線(60mWcm-2@365nm)を3分間照射して、パラジウム微粒子を酸化チタンナノ粒子の表面上に還元析出させた。紫外線照射直後から、パラジウムの還元析出に伴い、溶液は黄褐色から灰色に変化した。

【0051】

遠心分離でパラジウム担持酸化チタンナノ粒子(表面にパラジウム微粒子を担持した酸化チタンナノ粒子)を回収した後、表面修飾のために、パラジウム担持酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、N,N-ジメチルアセトアミドに懸濁した。このパラジウム担持酸化チタンナノ粒子懸濁液に、2-エチル-3-ヒドロキシ-4-ピロン (エチルマルトール; EtMal, 東京化成)を、その濃度が55.6mMになるように添加し、100 ℃で30分間攪拌した。ここまでの工程で、表面修飾パラジウム担持酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾されるとともに、表面にパラジウム微粒子(触媒金属微粒子)を担持した酸化チタンナノ粒子が得られた。

【0052】

これにアセトン/ヘキサンを添加して、表面修飾パラジウム担持酸化チタンナノ粒子を凝集させ、遠心分離で表面修飾パラジウム担持酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、エタノールに懸濁して、表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を得た。

(iii)感光性金属アルコキシドの添加

0.5Mチタンブトキシドポリマー(Aldrich)の1-メトキシ-2-プロパノール溶液に乳酸エチル(感光性を付与する配位子)を添加し、これを所定量のエタノールで希釈し、最後に上記(ii)で調製した表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を混合することで、塗布液Aを完成した。この塗布液Aには、感光性金属アルコキシド(乳酸エチルが配位したチタンブトキシドポリマー)が含まれる。

【0053】

なお、チタンブトキシドポリマーの添加量は、塗布液Aにおいて、酸化チタンナノ粒子中のチタン原子濃度Mとチタンブトキシド中のチタン原子濃度mとが、M/m=70/30になる量とした。また、エタノールでの希釈は、塗布液Aにおいて、原子濃度Mと原子濃度mとの和(M+m)が0.35Mとなるように行った。

(塗布液B)

塗布液Aの場合と同様に、酸化チタンナノ粒子分散液を得た。この酸化チタンナノ粒子分散液にアセトンを添加して酸化チタンナノ粒子を凝集させ、遠心分離で酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、N,N-ジメチルアセトアミドに懸濁した。

【0054】

この酸化チタンナノ粒子懸濁液に、2-エチル-3-ヒドロキシ-4-ピロン (エチルマルトール; EtMal, 東京化成)を、その濃度が55.6mMになるように添加し、100 ℃で30分間攪拌した。ここまでの工程で、濃度が0.278Mである表面修飾酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾された酸化チタンナノ粒子)の懸濁液が得られた。

【0055】

次に、この表面修飾酸化チタンナノ粒子懸濁液10mLに、水を5mL添加した後、0.1M塩化パラジウム塩酸水溶液を、その濃度が2.78mMになるように添加した。次に、還元剤であるSnCl2水溶液を添加して、表面修飾酸化チタンナノ粒子に吸着しているパラジウムイオンを還元してパラジウム微粒子とした。ここまでの工程で、表面修飾パラジウム担持酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾されるとともに、表面にパラジウム微粒子(触媒金属微粒子)を担持した酸化チタンナノ粒子)が得られた。これにアセトン/ヘキサンを添加して、表面修飾パラジウム担持酸化チタンナノ粒子を凝集させ、遠心分離で沈殿させた。これをアセトンで一回洗浄した後、エタノールに懸濁して、表面修飾パラジウム担持酸化チタンナノ粒子懸濁液が得られた。

【0056】

次に、0.5Mチタンブトキシドポリマー(Aldrich)の1-メトキシ-2-プロパノール溶液に乳酸エチル(感光性を付与する配位子)を添加し、これを所定量のエタノールで希釈し、最後に上記のように調製した表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を混合することで、塗布液Bを完成した。

【0057】

なお、チタンブトキシドポリマーの添加量は、塗布液Bにおいて、酸化チタン中のチタン原子濃度Mとチタンブトキシド中のチタン原子濃度mとが、M/m=70/30になる量とした。また、エタノールでの希釈は、塗布液Bにおいて、原子濃度Mと原子濃度mとの和(M+m)が0.35Mとなるように行った。

【0058】

2.無電解メッキパターンの形成

(1)膜を形成する工程

反応性酸素プラズマで処理した基板に、チタンブトキシドポリマーからなるバインダーを、1000rpm、30secのスピンコートで塗布し、100 ℃で30sec乾燥させた。このバインダーとは、チタンブトキシドポリマーを0.25Mの濃度で含むとともに、乳酸エチルを1Mの濃度で含むエタノール溶液である。次に、バインダーを塗布したガラス基板上に、塗布液Aを、4000rpm、30secの条件でスピンコートした。これを100℃で1分間乾燥した。

【0059】

なお、基板として、50mmx50mmのガラス基板(0.7mm厚)を用いた場合と、ポリエチレンナフタレート(PET)基板(0.2mm厚)を用いた場合とで、それぞれ、上述した膜の形成、後述する露光現像工程、及び後述する無電解メッキ工程を行った。

(2)露光及び現像工程

前記(1)で膜を形成した基板にフォトマスクを載せ、超高圧水銀ランプの光に2分間露光した。露光は、図2の(a)に示すフォトマスクと用いた場合と、(b)に示すフォトマスクと用いた場合とで、それぞれ行った。

【0060】

露光した基板を100 ℃で1分間、露光後ベイクした後、2.5wt%のTMAH水溶液で現像した。水洗後、ブロワーで乾燥させてから、100 ℃で現像後ベイクを行った。以上の工程により、基板上に、フォトマスクのパターンに従ってパターン化されたパラジウム担持酸化チタン膜(以下ではパターン化パラジウム担持酸化チタン膜とする)が形成された。この基板を、以下では、触媒パターン付き基板とする。

(3)無電解メッキ工程

前記(2)において作成した触媒パターン付き基板を、50 ℃に熱した無電解銅メッキ液に5分間浸漬することで、銅を析出させた。無電解銅メッキ液の組成は表4に示すとおりである。

【0061】

【表4】

【0062】

以上の工程により、パターン化パラジウム担持酸化チタン膜の上にのみ、選択的に銅が析出し、無電解メッキパターン(パターン化微細銅線)が形成できた。

なお、図3に、上述したパターン化金属微細線の形成手順をまとめて示す。

【0063】

3.無電解メッキパターンの評価

(1)図4の(a)、(b)に、基板としてPEN基板を用い、フォトマスクとして図2の(a)に示す「5μm-90Tフォトマスク」を用いた場合のパターン化パラジウム担持酸化チタン膜の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタンからなる線幅5μmのメッシュ状パターンを形成できたことが確認できた。

【0064】

図4の(c)、(d)に、基板としてPEN基板を用い、フォトマスクとして図2の(a)に示す「5μm-90Tフォトマスク」を用いた場合のパターン化微細銅線の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタン上にのみ、銅が析出し、線幅5μmのパターン化微細銅線が精度よく形成できたことが確認できた。

【0065】

このパターン化微細銅線の膜厚は、320nmであった。なお、この膜厚は、メッキ後の膜厚(表面形状測定器で測定した値。500nm)から、メッキ前のパラジウム担持酸化チタン膜の膜厚(表面形状測定器で測定した値。180nm)を差し引いて求めた。

【0066】

上記のパターン化微細銅線が形成されている基板の表面にセロテープ(登録商標)を貼付し、それを剥がしても、基板からのパターン化微細銅線の剥離は観察されなかった。また、四端子法で測定したパターン化微細銅線の表面抵抗値は1.5Ω/□であった。

【0067】

上記のパターン化微細銅線が形成されている基板を濃度0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかった。なお、一般に銅は酸化されやすく、得られたパターン化微細銅線の上に、無電解メッキで別種の金属を積層しようとした場合、表面の酸化銅層を除去する必要があり、この酸化銅層の除去は、硫酸処理で行われるが、本実施形態で得られたパターン化微細銅線の銅膜は、上記のとおり、0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかったので、このパターン化微細銅線に引き続き、無電解メッキ、あるいは、電気メッキにより、銅あるいは別種の金属を積層できる。

(2)図5の(a)に、基板としてガラス基板を用い、フォトマスクとして図2の(b)に示す「2μm-80Tフォトマスク」を用いた場合のパターン化パラジウム担持酸化チタン膜の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタンからなる線幅3μmのメッシュ状パターンを形成できたことが確認できた。

【0068】

図5の(b)に、基板としてガラス基板を用い、フォトマスクとして図2の(b)に示す「2μm-80Tフォトマスク」用いた場合のパターン化微細銅線の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタン上にのみ、銅が析出し、線幅3μmのパターン化微細銅線が精度よく形成できたことが確認できた。このパターン化微細銅線の膜厚は、329nmであった。なお、この膜厚の算出方法は上記(1)と同様である。

【0069】

上記のパターン化微細銅線が形成されている基板の表面にセロテープ(登録商標)を貼付し、それを剥がしても、基板からのパターン化微細銅線の剥離は観察されなかった。また、四端子法で測定したパターン化微細銅線の表面抵抗値は0.51Ω/□であった。上記のパターン化微細銅線が形成されている基板を濃度0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかった。

【0070】

なお、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、塗布液Aの代わりに塗布液Bを用いて無電解メッキパターン(パターン化微細銅線)を形成しても、塗布液Aを用いた場合と略同様の効果が得られる。

【0071】

また、塗布液として、塗布液A、塗布液Bから、感光性金属アルコキシド(乳酸エチルが配位したチタンブトキシドポリマー)を除いたものを用いて無電解メッキパターンを形成してもよい。この場合でも、感光性金属アルコキシドを含む塗布液Aを用いた場合と略同様の効果が得られる。

【符号の説明】

【0072】

1・・・基体、3・・・膜、4・・・フォトマスク、5・・・無電解メッキ膜、

101・・・金属化合物粒子、103・・・有機物、105・・・触媒金属微粒子

【技術分野】

【0001】

本発明は、無電解メッキパターンを形成するために用いられる無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法に関する。

【背景技術】

【0002】

LCD、ELD等の表示素子は、パターン化金属微細線を備えている。従来、無電解メッキパターン(パターン化された無電解メッキの膜)を基板上に形成し、それをパターン化金属微細線とすることが行われている。無電解メッキパターンを形成する方法として、以下の(1)〜(4)の工程を順に行う方法が提案されている(特許文献1参照)。

(1)チタンブトキシドポリマー、有機酸からなる光増感剤、及び塩化パラジウムの混合液を基板に塗布する。

(2)フォトマスクを通して紫外線照射することで、照射部に光触媒作用でパラジウム金属微粒子を析出させる。なお、この照射部は、後に無電解メッキパターン(パターン化金属微細線)が形成される部分となる。以下では、この部分をパターン部とする。

(3)溶液処理で未露光部(パターン部以外)の金属イオン(塩化パラジウムイオン)を除去する。

(4)無電解メッキを行う。このとき、パラジウム金属微粒子が析出しているパターン部のみにおいて選択的に無電解メッキの膜が成長し、無電解メッキパターンが形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−47874号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の方法では、無電解メッキパターンを正確に形成することが困難であった。その理由としては、以下のことが推測される。

・溶液処理を行っても、パターン部以外の金属イオンを十分に除去できないと、無電解メッキの際に、メッキ液中の還元剤により、パターン部以外にも触媒金属微粒子(パラジウム金属微粒子)が生成し、金属が析出してしまう。

【0005】

・特許文献1の技術では、無電解メッキ前のパターン部において、触媒金属微粒子はアモルファス酸化チタン中に析出しているが、この触媒金属微粒子とアモルファス酸化チタンとの結合が十分でないため、無電解メッキの際に、パターン部における触媒金属微粒子が遊離してしまい、そこでは無電解メッキ膜が形成されなくなってしまう。

【0006】

本発明は以上の点に鑑みなされたものであり、無電解メッキパターンを正確に形成できる無電解メッキパターン形成用組成物、塗布液、及び無電解メッキパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の無電解メッキパターン形成用組成物は、表面を有機物で修飾されるとともに、前記表面に触媒金属微粒子を担持した金属化合物粒子を含むことを特徴とする。

本発明の無電解メッキパターン形成用組成物を用いれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0008】

前記金属化合物粒子としては、例えば、金属酸化物ナノ粒子が挙げられる。この金属酸化物ナノ粒子は、現像液、メッキ液中で溶解や変性をしないものであることが好ましい。金属酸化物ナノ粒子としては、例えば、酸化チタン、酸化ジルコニウム、酸化スズ、酸化ニオブ、酸化ハフニウム、酸化セリウム等のナノ粒子が挙げられる。また、金属化合物粒子としては、光触媒活性を持つもの(例えば酸化チタン粒子)が好ましい。

【0009】

金属化合物粒子の形状は特に限定されないが、塗布液における金属化合物粒子の分散性の点から、粒子の短径が5〜50nm程度のものが好ましい。

前記触媒金属としては、例えば、無電解メッキで用いられる公知の触媒金属を用いることができる。具体的には、パラジウム、銀、金、白金、ニッケル、銅等が挙げられる。中でも無電解メッキで用いられる多くの還元剤に対して良好な酸化触媒となり得るパラジウムが好ましい。

【0010】

触媒金属微粒子の金属化合物粒子への担持は、例えば、次のように行うことができる。すなわち、触媒金属イオンを光触媒的に還元可能な金属化合物粒子を用いる場合は、正孔犠牲試薬と触媒金属イオンとを含む溶液に懸濁した金属化合物粒子に紫線照射して、触媒金属微粒子を金属化合物粒子の表面上に光還元析出させることができる。

【0011】

また、光触媒的に触媒金属イオンを還元できない金属化合物粒子を用いる場合は、溶液に懸濁した金属化合物粒子に触媒金属イオンを添加し、これに触媒金属イオンを還元し得る適切な還元剤を添加する化学還元法で触媒金属微粒子の担持を行うこともできる。触媒金属微粒子の担持に用いる触媒金属イオン濃度は、金属化合物粒子中の金属原子濃度の0.01%〜10%とすることが好ましく、0.1%〜2%の濃度にすることが、より好ましい。

【0012】

前記有機物としては、例えば、特開2010−214290号公報に記載のものを用いることができるが、金属化合物粒子の分散性、配位子の分解しやすさ等を考慮すると、エチルマルトール等の3-ヒドロキシ-4-ピロン誘導体や、1,2-オクタンジオール等の1,2-ジオールが好ましい。

【0013】

有機物(配位子)による修飾は、例えば、金属化合物粒子の懸濁液に、金属化合物粒子の金属原子濃度に対して1/50〜10当量の有機物を添加し、しばらく攪拌したのち、表面修飾金属化合物粒子(表面を有機物で修飾された金属化合物粒子)を遠心処理等で回収することで行う。攪拌は、加熱しながら行ってもよい。有機物の配位量は、金属化合物粒子の金属原子濃度に対して1/10〜1当量であることが好ましい。

【0014】

有機物による修飾は、触媒金属微粒子の担持を光還元析出法で行う場合は、光還元析出の際に光触媒反応で有機物が分解するのを避けるために、触媒金属微粒子を金属化合物粒子に担持した後で行うことが好ましい。化学還元法で触媒金属微粒子の担持を行う場合は、有機物による修飾は、触媒金属微粒子の担持の前後、どちらで行ってもよい。

【0015】

本発明の無電解メッキパターン形成用組成物は、例えば、金属アルコキシドに化学式1〜3のいずれかで表される配位子が配位して成る感光性金属アルコキシドを含むことが好ましい。

【0016】

【化1】

【0017】

【化2】

【0018】

【化3】

【0019】

化学式1〜3におけるR1、R2、R3、R4は、炭化水素又は水素である。化学式2、3におけるXは、O、S、N−CnH2n+1(nは整数)、CH2のいずれかであり、Yは、OH、ONa、OKのいずれかである。

【0020】

化学式1〜3におけるR1、R2、R3、R4は、直鎖、分岐、環状のいずれでもよく、鎖中に、化学量論的に取り得る最大数以下の数の多重結合が含まれてもよい。化学式1のR3は、R1またはR2と結合して環を成してもよい。配位子としては、特に、化学式1において、R1=CH3, R2=H, R3=C2H5である乳酸エチルを用いることが望ましい。

【0021】

感光性金属アルコキシドを含むことにより、触媒金属微粒子を担持した金属化合物粒子、及び基体が相互により強固に密着する。そのため、無電解メッキ液が強アルカリ性であったり、強力なキレート剤を含むものであったりしても、無電解メッキパターンを正確に、短時間で形成することができる。なお、感光性金属アルコキシドは、表面を有機物で修飾されるとともに、表面に触媒金属微粒子を担持した金属化合物粒子(以下、表面修飾触媒金属微粒子担持金属化合物粒子とする)と同様に、露光によって現像液に対する溶解性が変化する。そのため、感光性金属アルコキシドを含む場合も、それを含まない場合と同様に、露光、現像の工程により、無電解メッキパターンを形成することができる。

【0022】

感光性金属アルコキシドを構成する金属アルコキシドとしては、例えば、チタンのアルコキシドである、チタン(IV)テトライソプロポキシド、チタン(IV)テトラブトキシドの部分加水分解物が望ましく、チタン(IV)テトラブトキシドを部分的に加水分解・縮合して得られるチタン(IV)ブトキシドポリマーを用いることが最も望ましい。部分加水分解・縮合の方法は、公知の方法で行うことができる。金属アルコキシドとして、チタン、ジルコニウム、ハフニウム、ニオブ、タンタル、アルミニウム、及びケイ素のいずれかのアルコキシドの部分加水分解・縮合産物を単独で、あるいは、複数種混合して用いることができる。

【0023】

金属アルコキシドに配位する配位子としては、例えば、化学式1で表わされるα-ヒドロキシカルボン酸、又はそのエステル、化学式2〜3で表されるα-ヒドロキシケトン等が挙げられる。

【0024】

化学式1で表わされるα-ヒドロキシカルボン酸、又はそのエステルとしては、例えば、表1に示すものが挙げられる。

【0025】

【表1】

【0026】

また、化学式2で表される化合物としては、例えば、表2に示すものが挙げられる。

【0027】

【表2】

【0028】

また、化学式3で表される化合物としては、例えば、表3に示すものが挙げられる。

【0029】

【表3】

【0030】

感光性金属アルコキシドは、表面修飾触媒金属微粒子担持金属化合物粒子と混合して用いる。この表面修飾触媒金属微粒子担持金属化合物粒子と感光性金属アルコキシドとの混合比として、M/m比が95/5〜40/60の範囲が好ましく、90/10〜70/30の範囲が一層好ましい。ここで、Mとは、表面修飾触媒金属微粒子担持金属化合物粒子における金属化合物中の金属モル濃度であり、mとは、感光性金属アルコキシド中の金属モル濃度である。M/m比が上記の範囲における下限値より大きいと、無電解メッキ時の金属析出が短時間で済む。また、M/m比が上記の範囲における上限値より小さいと、無電解メッキ液中で、基体の表面における触媒金属微粒子担持金属化合物粒子のパターンが崩壊し難い。

【0031】

感光性金属アルコキシドを構成する配位子は、上述した金属アルコキシドと錯体を形成し、感光性金属アルコキシドとなる。感光性金属アルコキシドは、溶媒に溶解した金属アルコキシドに、配位子を添加し、攪拌することで得ることができる。溶媒としては、金属アルコキシドと配位子の両方を溶解できれば、何を用いてもよい。乳酸エチル、乳酸ブチル等、配位子であると同時に基板への塗布性に優れる溶媒になりうるものを用いる場合は、これら配位子そのものを溶媒とし、これに金属アルコキシドを溶解して感光性金属アルコキシドとしてもよい。感光性金属アルコキシドの合成は室温で行えるが、加熱して行ってもよい。乳酸エチルとチタンブトキシドポリマーの場合は、チタンブトキシドの1-メトキシ-2-プロパノール溶液に乳酸エチルを添加し、数秒攪拌するだけで、黄色の感光性チタンアルコキシドが得られる。

【0032】

感光性金属アルコキシドとは、紫外線照射によって配位子が脱離するものである。配位子の脱離によって、金属アルコキシド間で水酸基の重合が進行し、金属アルコキシドの膜は現像液に対して不溶化し、ネガ型パターンが形成される。

【0033】

本発明の塗布液は、上述した無電解メッキパターン形成用組成物を含むことを特徴とする。本発明の塗布液を用いれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0034】

本発明の無電解メッキパターン形成方法は、上述した塗布液を基体に塗布して膜を形成する工程と、前記基体に対し露光及び現像を行う工程と、前記基体に対し無電解メッキを行う工程と、を含むことを特徴とする。

【0035】

本発明の無電解メッキパターン形成方法では、図1の(a)、(b)に示すように、基体1に塗布液を塗布して膜3を形成する。膜3には、表面を有機物103で修飾されるとともに、表面に触媒金属微粒子105を担持した金属化合物粒子101が含まれる。

【0036】

次に、図1の(c)に示すように、膜3を、例えば、フォトマスク4を通して紫外線で露光する。このとき、露光した部分のみにおいて、有機物103が分解し、金属化合物粒子101が凝集する。露光されない部分では、有機物103は分解されず、金属化合物粒子101は凝集しない。

【0037】

次に、図1の(d)に示すように、現像を行う。このとき、膜3のうち、露光した部分(有機物103が分解し、金属化合物粒子101が凝集した部分)は現像液に溶解せずに残り、露光しなかった部分は溶解して、パターン化された膜3が形成される。ここで、膜3は、表面に触媒金属微粒子105を担持した金属化合物粒子101を含んでいるので、ここまでの工程により、触媒金属のパターンが形成されたことになる。

【0038】

次に、図1(e)に示すように、無電解メッキを行うと、膜3のパターンに沿って、パターン化された無電解メッキ膜5(すなわちパターン化金属細線)が形成される。

本発明の無電解メッキパターン形成方法によれば、無電解メッキパターンから成るパターン化金属微細線を正確に、短時間で形成することができる。

【0039】

前記基体としては、例えば、基板が挙げられる。この基板としては、塗布液、現像において用いる現像液、無電解メッキにおいて用いるメッキ液で、溶解や変性をしないものが好ましい。基板として、低耐熱性のポリマー基板を用いることができる。

【0040】

塗布液の塗布には、例えば、スピンコート、ディップコート、フローコート、スプレーコート等を用いることができる。

本発明の無電解メッキパターン形成方法では、例えば、基体に直接塗布液を塗布してもよいし、基体上にバインダーを塗布し、そのバインダーの乾燥後に塗布液を塗布して、2層膜を形成してもよい。バインダーを塗布することで、塗布液により形成される膜と基体との密着性がより向上する。

【0041】

バインダーとしては、例えば、金属アルコキシド溶液を用いることができる。特に、チタンアルコキシド溶液、又はジルコニウムアルコキシド溶液を用いることにより、パターン化膜(塗布液により形成された膜であって、露光、現像によりパターン化されたもの)の強アルカリ性メッキ液への耐性がより高くなる。なお、バインダーにより形成される膜は、塗布液で形成される膜とともに、露光及び現像を行う工程において、パターン化される。

【0042】

前記露光の光源としては、金属化合物粒子(例えば金属酸化物ナノ粒子)のバンドギャップ、有機物(表面配位子)の吸収帯、表面配位子‐金属酸化物ナノ粒子の表面錯体の吸収帯の何れか、及び感光性金属アルコキシドの吸収帯を励起可能な光を発する光源を用いることができる。具体的には、超高圧水銀ランプ、低圧水銀ランプ、エキシマーランプ、エキシマーレーザー、Nd:YAGレーザー、発光ダイオード、ブラックライト蛍光管などを用いることができる。

【0043】

露光においては、例えば、パターン化用のフォトマスクを用いることができる。このフォトマスクとしては、上記の光を透過可能な基板の上に製膜したクロムマスクや、金属メッシュを用いることができる。フォトマスクを用いずに、レーザー光のスポットで基板上を走査する、あるいは、複数のレーザー光線から生成される干渉パターンを基板に投影して露光してもよい。

【0044】

パターン化は光ではなく、金属メッシュ等からなるマスクで基板を覆い、これを大気圧プラズマなどの反応性プラズマに暴露する、あるいは、大気圧プラズマジェットのスポットで基板上を走査するなどの方法で、有機物(表面配位子)を分解して行ってもよい。

【0045】

露光後は、露光後ベイクを行うことが好ましい。露光後ベイクとしては、例えば、露光後に、100〜150 ℃で数分間ベイクする処理が挙げられる。露光後ベイクにより、有機物(表面配位子)の分解産物が脱離する。その結果、金属化合物粒子間の衝突頻度が上がり、有機物(表面配位子)が分解された金属化合物粒子の凝集が促進される、配位子が脱離した金属アルコキシドの重合が促進される等の効果により、金属化合物粒子のパターンが得やすくなる。

【0046】

前記現像では、光照射部、未照射部の間で溶解性の差異を生じるものなら、どのような現像液を用いてもよいが、アルカリ性水溶液を用いることが好ましい。アルカリ性水溶液としては、水酸化テトラメチルアンモニウム(TMAH)、水酸化テトラエチルアンモニウム、水酸化テトラブチルアンモニウム等の水酸化四級アンモニウム塩の水溶液を用いることが望ましい。TMAH水溶液を用いる際は、その濃度が0.025〜10wt%であることが好ましく、0.25〜2.5wt%であることが最も好ましい。TMAH水溶液には、照射部/未照射部のコントラストをさらに向上させるため、界面活性剤などの添加剤が含まれてもよい。

【0047】

現像後に、さらに100〜500 ℃で現像後ベイクを行うことで、金属アルコキシドの重合がさらに進行し、メッキ液中でのパターン化膜の安定性がさらに向上する。現像後ベイク温度は、担持した触媒金属微粒子が著しく酸化されない温度で行うことが好ましい。

【0048】

無電解メッキ溶液としては、公知のものを用いることができる。無電解銅メッキの場合は、還元剤としてホルムアルデヒド、配位子として、エチレンジアミン四酢酸、酒石酸ナトリウムカリウム、トリエタノールアミン、クエン酸ナトリウム等を含む、強アルカリ性の、硫酸銅などの銅塩含有水溶液を用いて行うことができる。無電解ニッケルメッキの場合は、還元剤として、ジメチルアミン‐ボラン、次亜リン酸、ヒドラジン等、配位子として、種々の有機酸を含む、酸性〜アルカリ性のニッケル塩含有水溶液を用いて行うことができる。この溶液には、ニッケル塩以外に、例えば、モリブデン、タングステン、スズ、等の塩が共存してもよい。無電解メッキ液としては、その他、コバルト、スズ、銀、パラジウム、金、白金等のメッキ液も用いることができる。

【図面の簡単な説明】

【0049】

【図1】無電解メッキパターン形成方法を表す説明図である。

【図2】(a)(b)はそれぞれフォトマスクの構成を表す説明図である。

【図3】無電解メッキパターン形成方法の実施形態を表す説明図である。

【図4】(a)、(b)は、パターン化パラジウム担持酸化チタン膜の光学顕微鏡写真であり、(c)、(d)はパターン化微細銅線の光学顕微鏡写真である。

【図5】(a)は、パターン化パラジウム担持酸化チタン膜の光学顕微鏡写真であり、(b)はパターン化微細銅線の光学顕微鏡写真である。

【発明を実施するための形態】

【0050】

本発明の実施形態を説明する。

1.塗布液の調製

(塗布液A)

(i)酸化チタンナノ粒子の合成

チタンテトライソプロポキシド(Aldrich)を、その濃度が0.548 Mになるように、0.1M硝酸に添加し、超音波処理で加水分解物を分散した後、100 ℃で8時間加熱攪拌した。ロータリーエバポレイターで溶液分を除去した後、固形分を再び、同量の0.1M硝酸に懸濁し、テフロン(登録商標)製加圧容器に入れ、密閉した後、180 ℃で6時間加熱した。得られた酸化チタンナノ粒子溶液を超音波処理して、酸化チタンナノ粒子を分散した。

(ii)光還元析出によるパラジウム微粒子の担持と表面修飾

前記(i)で得られた酸化チタンナノ粒子分散液にアセトンを添加して酸化チタンナノ粒子を凝集させ、遠心分離で酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、50vol%エタノール水溶液に懸濁した。この懸濁液に、塩酸水溶液に溶解した0.1M塩化パラジウムを、パラジウム濃度が2.78mMになるように添加した(酸化チタン中のチタン原子濃度に対して1atom%)。これをシャーレに開け、マグネチックスターラーで攪拌しながら、超高圧水銀ランプから発せられる紫外線(60mWcm-2@365nm)を3分間照射して、パラジウム微粒子を酸化チタンナノ粒子の表面上に還元析出させた。紫外線照射直後から、パラジウムの還元析出に伴い、溶液は黄褐色から灰色に変化した。

【0051】

遠心分離でパラジウム担持酸化チタンナノ粒子(表面にパラジウム微粒子を担持した酸化チタンナノ粒子)を回収した後、表面修飾のために、パラジウム担持酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、N,N-ジメチルアセトアミドに懸濁した。このパラジウム担持酸化チタンナノ粒子懸濁液に、2-エチル-3-ヒドロキシ-4-ピロン (エチルマルトール; EtMal, 東京化成)を、その濃度が55.6mMになるように添加し、100 ℃で30分間攪拌した。ここまでの工程で、表面修飾パラジウム担持酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾されるとともに、表面にパラジウム微粒子(触媒金属微粒子)を担持した酸化チタンナノ粒子が得られた。

【0052】

これにアセトン/ヘキサンを添加して、表面修飾パラジウム担持酸化チタンナノ粒子を凝集させ、遠心分離で表面修飾パラジウム担持酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、エタノールに懸濁して、表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を得た。

(iii)感光性金属アルコキシドの添加

0.5Mチタンブトキシドポリマー(Aldrich)の1-メトキシ-2-プロパノール溶液に乳酸エチル(感光性を付与する配位子)を添加し、これを所定量のエタノールで希釈し、最後に上記(ii)で調製した表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を混合することで、塗布液Aを完成した。この塗布液Aには、感光性金属アルコキシド(乳酸エチルが配位したチタンブトキシドポリマー)が含まれる。

【0053】

なお、チタンブトキシドポリマーの添加量は、塗布液Aにおいて、酸化チタンナノ粒子中のチタン原子濃度Mとチタンブトキシド中のチタン原子濃度mとが、M/m=70/30になる量とした。また、エタノールでの希釈は、塗布液Aにおいて、原子濃度Mと原子濃度mとの和(M+m)が0.35Mとなるように行った。

(塗布液B)

塗布液Aの場合と同様に、酸化チタンナノ粒子分散液を得た。この酸化チタンナノ粒子分散液にアセトンを添加して酸化チタンナノ粒子を凝集させ、遠心分離で酸化チタンナノ粒子を沈殿させた。これをアセトンで一回洗浄した後、酸化チタンナノ粒子を、そのチタン原子濃度が0.278Mになるように、N,N-ジメチルアセトアミドに懸濁した。

【0054】

この酸化チタンナノ粒子懸濁液に、2-エチル-3-ヒドロキシ-4-ピロン (エチルマルトール; EtMal, 東京化成)を、その濃度が55.6mMになるように添加し、100 ℃で30分間攪拌した。ここまでの工程で、濃度が0.278Mである表面修飾酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾された酸化チタンナノ粒子)の懸濁液が得られた。

【0055】

次に、この表面修飾酸化チタンナノ粒子懸濁液10mLに、水を5mL添加した後、0.1M塩化パラジウム塩酸水溶液を、その濃度が2.78mMになるように添加した。次に、還元剤であるSnCl2水溶液を添加して、表面修飾酸化チタンナノ粒子に吸着しているパラジウムイオンを還元してパラジウム微粒子とした。ここまでの工程で、表面修飾パラジウム担持酸化チタンナノ粒子(表面をエチルマルトール(有機物)で修飾されるとともに、表面にパラジウム微粒子(触媒金属微粒子)を担持した酸化チタンナノ粒子)が得られた。これにアセトン/ヘキサンを添加して、表面修飾パラジウム担持酸化チタンナノ粒子を凝集させ、遠心分離で沈殿させた。これをアセトンで一回洗浄した後、エタノールに懸濁して、表面修飾パラジウム担持酸化チタンナノ粒子懸濁液が得られた。

【0056】

次に、0.5Mチタンブトキシドポリマー(Aldrich)の1-メトキシ-2-プロパノール溶液に乳酸エチル(感光性を付与する配位子)を添加し、これを所定量のエタノールで希釈し、最後に上記のように調製した表面修飾パラジウム担持酸化チタンナノ粒子懸濁液を混合することで、塗布液Bを完成した。

【0057】

なお、チタンブトキシドポリマーの添加量は、塗布液Bにおいて、酸化チタン中のチタン原子濃度Mとチタンブトキシド中のチタン原子濃度mとが、M/m=70/30になる量とした。また、エタノールでの希釈は、塗布液Bにおいて、原子濃度Mと原子濃度mとの和(M+m)が0.35Mとなるように行った。

【0058】

2.無電解メッキパターンの形成

(1)膜を形成する工程

反応性酸素プラズマで処理した基板に、チタンブトキシドポリマーからなるバインダーを、1000rpm、30secのスピンコートで塗布し、100 ℃で30sec乾燥させた。このバインダーとは、チタンブトキシドポリマーを0.25Mの濃度で含むとともに、乳酸エチルを1Mの濃度で含むエタノール溶液である。次に、バインダーを塗布したガラス基板上に、塗布液Aを、4000rpm、30secの条件でスピンコートした。これを100℃で1分間乾燥した。

【0059】

なお、基板として、50mmx50mmのガラス基板(0.7mm厚)を用いた場合と、ポリエチレンナフタレート(PET)基板(0.2mm厚)を用いた場合とで、それぞれ、上述した膜の形成、後述する露光現像工程、及び後述する無電解メッキ工程を行った。

(2)露光及び現像工程

前記(1)で膜を形成した基板にフォトマスクを載せ、超高圧水銀ランプの光に2分間露光した。露光は、図2の(a)に示すフォトマスクと用いた場合と、(b)に示すフォトマスクと用いた場合とで、それぞれ行った。

【0060】

露光した基板を100 ℃で1分間、露光後ベイクした後、2.5wt%のTMAH水溶液で現像した。水洗後、ブロワーで乾燥させてから、100 ℃で現像後ベイクを行った。以上の工程により、基板上に、フォトマスクのパターンに従ってパターン化されたパラジウム担持酸化チタン膜(以下ではパターン化パラジウム担持酸化チタン膜とする)が形成された。この基板を、以下では、触媒パターン付き基板とする。

(3)無電解メッキ工程

前記(2)において作成した触媒パターン付き基板を、50 ℃に熱した無電解銅メッキ液に5分間浸漬することで、銅を析出させた。無電解銅メッキ液の組成は表4に示すとおりである。

【0061】

【表4】

【0062】

以上の工程により、パターン化パラジウム担持酸化チタン膜の上にのみ、選択的に銅が析出し、無電解メッキパターン(パターン化微細銅線)が形成できた。

なお、図3に、上述したパターン化金属微細線の形成手順をまとめて示す。

【0063】

3.無電解メッキパターンの評価

(1)図4の(a)、(b)に、基板としてPEN基板を用い、フォトマスクとして図2の(a)に示す「5μm-90Tフォトマスク」を用いた場合のパターン化パラジウム担持酸化チタン膜の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタンからなる線幅5μmのメッシュ状パターンを形成できたことが確認できた。

【0064】

図4の(c)、(d)に、基板としてPEN基板を用い、フォトマスクとして図2の(a)に示す「5μm-90Tフォトマスク」を用いた場合のパターン化微細銅線の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタン上にのみ、銅が析出し、線幅5μmのパターン化微細銅線が精度よく形成できたことが確認できた。

【0065】

このパターン化微細銅線の膜厚は、320nmであった。なお、この膜厚は、メッキ後の膜厚(表面形状測定器で測定した値。500nm)から、メッキ前のパラジウム担持酸化チタン膜の膜厚(表面形状測定器で測定した値。180nm)を差し引いて求めた。

【0066】

上記のパターン化微細銅線が形成されている基板の表面にセロテープ(登録商標)を貼付し、それを剥がしても、基板からのパターン化微細銅線の剥離は観察されなかった。また、四端子法で測定したパターン化微細銅線の表面抵抗値は1.5Ω/□であった。

【0067】

上記のパターン化微細銅線が形成されている基板を濃度0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかった。なお、一般に銅は酸化されやすく、得られたパターン化微細銅線の上に、無電解メッキで別種の金属を積層しようとした場合、表面の酸化銅層を除去する必要があり、この酸化銅層の除去は、硫酸処理で行われるが、本実施形態で得られたパターン化微細銅線の銅膜は、上記のとおり、0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかったので、このパターン化微細銅線に引き続き、無電解メッキ、あるいは、電気メッキにより、銅あるいは別種の金属を積層できる。

(2)図5の(a)に、基板としてガラス基板を用い、フォトマスクとして図2の(b)に示す「2μm-80Tフォトマスク」を用いた場合のパターン化パラジウム担持酸化チタン膜の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタンからなる線幅3μmのメッシュ状パターンを形成できたことが確認できた。

【0068】

図5の(b)に、基板としてガラス基板を用い、フォトマスクとして図2の(b)に示す「2μm-80Tフォトマスク」用いた場合のパターン化微細銅線の光学顕微鏡写真を示す。この写真により、パラジウム担持酸化チタン上にのみ、銅が析出し、線幅3μmのパターン化微細銅線が精度よく形成できたことが確認できた。このパターン化微細銅線の膜厚は、329nmであった。なお、この膜厚の算出方法は上記(1)と同様である。

【0069】

上記のパターン化微細銅線が形成されている基板の表面にセロテープ(登録商標)を貼付し、それを剥がしても、基板からのパターン化微細銅線の剥離は観察されなかった。また、四端子法で測定したパターン化微細銅線の表面抵抗値は0.51Ω/□であった。上記のパターン化微細銅線が形成されている基板を濃度0.5MのH2SO4溶液に2分間浸漬しても、銅膜の剥離は見られなかった。

【0070】

なお、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、塗布液Aの代わりに塗布液Bを用いて無電解メッキパターン(パターン化微細銅線)を形成しても、塗布液Aを用いた場合と略同様の効果が得られる。

【0071】

また、塗布液として、塗布液A、塗布液Bから、感光性金属アルコキシド(乳酸エチルが配位したチタンブトキシドポリマー)を除いたものを用いて無電解メッキパターンを形成してもよい。この場合でも、感光性金属アルコキシドを含む塗布液Aを用いた場合と略同様の効果が得られる。

【符号の説明】

【0072】

1・・・基体、3・・・膜、4・・・フォトマスク、5・・・無電解メッキ膜、

101・・・金属化合物粒子、103・・・有機物、105・・・触媒金属微粒子

【特許請求の範囲】

【請求項1】

表面を有機物で修飾されるとともに、前記表面に触媒金属微粒子を担持した金属化合物粒子を含む無電解メッキパターン形成用組成物。

【請求項2】

前記有機物は、3-ヒドロキシ-4-ピロン誘導体、又は1,2-ジオールであることを特徴とする請求項1記載の無電解メッキパターン形成用組成物。

【請求項3】

前記触媒金属は、パラジウム、銀、白金、ニッケル、及び銅からなる群から選ばれる1種以上であることを特徴とする請求項1又は2記載の無電解メッキパターン形成用組成物。

【請求項4】

金属アルコキシドに化学式1〜3のいずれかで表される配位子が配位して成る感光性金属アルコキシドを含むことを特徴とする請求項1〜3のいずれか1項に記載の無電解メッキパターン形成用組成物。

化学式1〜3におけるR1、R2、R3、R4は、炭化水素又は水素である。化学式2、3におけるXは、O、S、N−CnH2n+1(nは整数)、CH2のいずれかであり、Yは、OH、ONa、OKのいずれかである。

【化4】

【化5】

【化6】

【請求項5】

請求項1〜4のいずれか1項に記載の無電解メッキパターン形成用組成物を含むことを特徴とする塗布液。

【請求項6】

請求項5記載の塗布液を基体に塗布して膜を形成する工程と、

前記基体に対し露光及び現像を行う工程と、

前記基体に対し無電解メッキを行う工程と、

を含むことを特徴とする無電解メッキパターン形成方法。

【請求項1】

表面を有機物で修飾されるとともに、前記表面に触媒金属微粒子を担持した金属化合物粒子を含む無電解メッキパターン形成用組成物。

【請求項2】

前記有機物は、3-ヒドロキシ-4-ピロン誘導体、又は1,2-ジオールであることを特徴とする請求項1記載の無電解メッキパターン形成用組成物。

【請求項3】

前記触媒金属は、パラジウム、銀、白金、ニッケル、及び銅からなる群から選ばれる1種以上であることを特徴とする請求項1又は2記載の無電解メッキパターン形成用組成物。

【請求項4】

金属アルコキシドに化学式1〜3のいずれかで表される配位子が配位して成る感光性金属アルコキシドを含むことを特徴とする請求項1〜3のいずれか1項に記載の無電解メッキパターン形成用組成物。

化学式1〜3におけるR1、R2、R3、R4は、炭化水素又は水素である。化学式2、3におけるXは、O、S、N−CnH2n+1(nは整数)、CH2のいずれかであり、Yは、OH、ONa、OKのいずれかである。

【化4】

【化5】

【化6】

【請求項5】

請求項1〜4のいずれか1項に記載の無電解メッキパターン形成用組成物を含むことを特徴とする塗布液。

【請求項6】

請求項5記載の塗布液を基体に塗布して膜を形成する工程と、

前記基体に対し露光及び現像を行う工程と、

前記基体に対し無電解メッキを行う工程と、

を含むことを特徴とする無電解メッキパターン形成方法。

【図3】

【図1】

【図2】

【図4】

【図5】

【図1】

【図2】

【図4】

【図5】

【公開番号】特開2012−203224(P2012−203224A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68062(P2011−68062)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【Fターム(参考)】

[ Back to top ]