無電解メッキ法

【課題】エッチング処理を行わずに、樹脂の表面に安価で効率良くメッキ膜を形成することが可能な無電解メッキ法を提供する。

【解決手段】樹脂製の基板2の表面に以下の一般式(1)で表わされるシロキサンポリマーを塗布することによりポリマー膜1を形成し、このポリマー膜1に無電解メッキ処理によりメッキ膜3を形成する。

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【解決手段】樹脂製の基板2の表面に以下の一般式(1)で表わされるシロキサンポリマーを塗布することによりポリマー膜1を形成し、このポリマー膜1に無電解メッキ処理によりメッキ膜3を形成する。

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学還元法によって樹脂の表面にメッキ膜を析出させる、いわゆる無電解メッキ法に係り、特に、樹脂に対するメッキ膜の密着性を高めることが可能な無電解メッキ法に関する。

【背景技術】

【0002】

金属等の導電性材料にメッキを施す場合、金属イオンが溶解しているメッキ液中に導電性材料を浸漬して通電する方法(電解メッキ法)が用いられることが多い。これに対し、樹脂等の非導電性材料にメッキを施す場合には、例えば、非特許文献1に記載されているような無電解メッキ法が用いられる。ここで、従来の無電解メッキ法について図4を参照しながら簡単に説明する。

【0003】

図4は従来の無電解メッキ法の手順を示す工程図である。

まず、ステップS10において、樹脂製の基板に対し、洗浄及び脱脂を行い、基板表面に付着したほこりや油脂等の汚れを除去する(基板の調整工程)。次に、ステップS20において、クロム酸溶液や金属水酸化物溶液等を用いて基板の表面を化学的に粗化する(エッチング処理工程)。その後、ステップS30で、基板の表面に残留したエッチング液を中和処理によって除去する(エッチング液の除去工程)。

ステップS40では、無電解メッキの核となる触媒金属を基板の表面に吸着させる。例えば、メッキ用触媒としてパラジウム−スズ錯体を用いる場合には、塩化スズと塩化パラジウムの酸性溶液に基板を浸漬させる。これにより、パラジウム−スズコロイド粒子が基板表面に吸着・固定される(キャタリスト工程)。

さらに、ステップS50では、硫酸や塩酸等に基板を浸漬させることにより、基板表面のスズを除去し、メッキ用触媒を活性化する(アクセレータ工程)。以上の工程によって、基板表面にメッキ用触媒が付着する。そして、ステップS60では、この基板をメッキ液に浸漬させる。これにより、メッキ液中の金属イオンがメッキ用触媒の作用によって還元され、基板表面にメッキ膜が析出する(メッキ膜の形成工程)。このようにメッキ用触媒を用いることによれば、メッキ用触媒が基板に対するメッキの密着性を高めるように作用する(アンカー効果)。

【0004】

通常、無電解メッキ法では、エッチング処理により粗化され易いなどの理由からABS樹脂(アクリロニトリル−ブタジエン−スチレン共重合合成樹脂)が用いられることが多い。これに対し、エポキシ樹脂等の熱硬化性樹脂や耐腐食性に優れるフッ素樹脂等は、エッチング処理による粗化が困難なため、従来の無電解メッキ法には用いることができない。また、エッチング処理は、重合度の低い部分やエッチング液と反応しやすい部分を分解あるは溶解させるものであるため、エッチング処理を行うことにより樹脂の機械的強度が低下してしまうという課題があった。このような課題を解決するものとして、近年、エッチング処理を必要としない無電解メッキ法が注目されている。そして、それに関して既に幾つかの発明や考案が開示されている。

【0005】

例えば、特許文献1には「配線基板用フィルム基材、配線基板用フィルム基材の作製方法及びフレキシブルプリント基板」という名称で、エッチング処理を行わずに熱可塑性樹脂や熱硬化性樹脂の表面にメッキ膜を形成する方法に関する発明が開示されている。以下、その発明について図5を用いて説明する。図5(a)は特許文献1に開示された「配線基板用フィルム基材の作成方法」の手順を示した工程図であり、図5(b)及び図5(c)はそれぞれトリアルコキシシラン及びテトラアルコキシシラン由来のポリマーの立体構造を示す模式図である。

【0006】

図5(a)に示すように、まず、ステップS10では、図4に示したステップS10と同様に樹脂フィルムの調整を行う(樹脂フィルムの調整工程)。次に、ステップS20において、アルコキシシラン化合物を含むSOG(Spin on Glass)溶液の塗布により樹脂フィルム上にSOG被膜を形成する(SOG被膜の形成工程)。さらに、ステップS30において、樹脂フィルムをホットプレート等で加熱することにより、SOG被膜中の溶媒を乾燥させるとともにSOG被膜を焼成し、硬化したシロキサン樹脂からなるポリマー膜を形成する(焼成工程)。そして、ステップS40〜ステップS60において、図4に示したステップS40〜ステップS60と同様の工程を行う。

すなわち、特許文献1に開示された発明である「配線基板用フィルム基材の作成方法」は、従来技術の無電解メッキ法において、エッチング処理を行う代わりに、樹脂の表面にシロキサンポリマーを含むポリマー膜を形成するものである。そして、このシロキサンポリマーが、図5(b)又は図5(c)に示すように、1個のケイ素原子に3個又は4個の酸素原子が結合するとともに、酸素原子がまた別のケイ素原子と結合した三次元構造のシロキサン結合を有することを特徴とする。

【0007】

このような方法によれば、アルコキシシラン類が加水分解する過程で発生するシラノール基(Si−OH)が樹脂フィルム中に含まれる水酸基(OH)等と反応して共有結合を形成するという作用を有する。これにより、樹脂フィルムに対するメッキ膜の密着性が向上する。また、ポリマー膜の表面に、酸洗、水洗等の他、プラズマ処理やアルカリ処理を施すことで、シロキサン結合の一部が切断されてダングリングボンドに類似した状態が生じ、メッキ膜とポリマー膜との結合性が向上する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−130877号公報

【非特許文献】

【0009】

【非特許文献1】斎藤囲著「入門新めっき技術」 株式会社工業調査会 2007年

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述の従来技術である特許文献1に開示された発明によれば、エッチング処理に適さないエポキシ樹脂やポリイミド樹脂等についても無電解メッキを行うことができるものの、焼成炉等の設備費用が発生するため、製造コストが高くなるという課題があった。また、SOG被膜を焼成する工程が必要であり、メッキ処理に要するトータルの時間が長くなるという課題があった。

【0011】

本発明はかかる従来の事情に対処してなされたものであり、エッチング処理を行わずに、樹脂の表面に安価で効率良くメッキ膜を形成することが可能な無電解メッキ法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、ポリマー膜を中間層として樹脂の表面にメッキ膜を形成する無電解メッキ法において、ポリマー膜は一般式(1)で表わされるシロキサンポリマーからなることを特徴とするものである。

【0013】

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【0014】

このような方法によれば、樹脂及びメッキ膜と中間層であるポリマー膜の間に、それぞれ配位結合が形成されるという作用を有する。これにより、樹脂に対するメッキ膜の密着性が向上する。

【0015】

また、請求項2に記載の発明は、請求項1記載の無電解メッキ法において、シロキサンポリマーは、酸素上の電荷が−0.57より小さいことを特徴とするものである。

このような方法においては、請求項1記載の発明の作用に加えて、ポリマー膜上の酸素とメッキ膜との相互作用が強くなるという作用を有する。

【0016】

請求項3に記載の発明は、請求項1又は請求項2に記載の無電解メッキ法において、シロキサンポリマーとして、ジメチルシロキサンとその変成ポリマーを用いることを特徴とするものである。

このような方法においては、シロキサンポリマーの入手が容易である。

【発明の効果】

【0017】

本発明の請求項1に記載の無電解メッキ法によれば、エッチング処理を行うことなく、樹脂の表面に安価で効率良くメッキ膜を形成することができる。

【0018】

本発明の請求項2に記載の無電解メッキ法によれば、請求項1記載の発明よりもさらにメッキ膜の密着性を向上させることができる。

【0019】

本発明の請求項3に記載の無電解メッキ法によれば、請求項1又は請求項2に記載の発明の効果に加え、メッキ処理に要する費用がさらに削減されるという効果を奏する。

【図面の簡単な説明】

【0020】

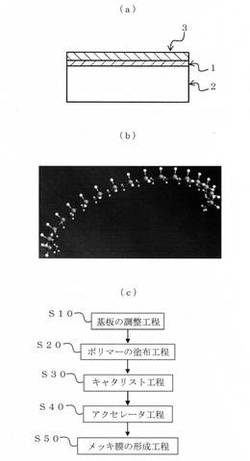

【図1】(a)は本発明の実施の形態に係る無電解メッキ法によるメッキ処理が表面に施された樹脂基板を示す模式図であり、(b)はジアルコキシシラン由来のポリマーの立体構造を示す模式図であり、(c)は本発明の実施の形態に係る無電解メッキ法の手順を示す工程図である。

【図2】(a)は実施例2で用いたシロキサンポリマーが有する置換基の構造を説明するための図であり、(b)は実施例2で用いた計算モデルを説明するための図である。

【図3】実施例2で作成したメッキサンプルについて酸素上の電荷とメッキ膜の密着性との関係を示した図である。

【図4】従来の無電解メッキ法の手順を示す工程図である。

【図5】(a)は特許文献1に開示された「配線基板用フィルム基材の作成方法」の手順を示した工程図であり、(b)及び(c)はそれぞれトリアルコキシシラン及びテトラアルコキシシラン由来のポリマーの立体構造を示す模式図である。

【発明を実施するための形態】

【0021】

本発明の実施の形態に係る無電解メッキ法について図1乃至図3を参照しながら、以下詳細に説明する。

図1(a)に示すように、本実施例の無電解メッキ法は、有機ケイ素化合物からなるポリマー膜1を中間層としてエポキシ樹脂製の基板2の表面にメッキ膜3を形成するものである。なお、基板2に用いられる樹脂は、エポキシ樹脂に限らず、例えば、エチレン、プロピレン、スチレン等のオレフィン類、オキシラン等の環状エーテル類等、反応性のモノマーを重合することで得られる合成高分子を主原料とする合成樹脂、あるいは植物の樹皮から分泌される樹液に含まれる不揮発性の固体又は半固形体の物質からなる天然樹脂であっても良い。また、合成樹脂としては、2種類以上のモノマーの混合により重合されたもの、2種類以上の合成高分子が混合されたもの、導電性が付与されたもの、あるいはフィラー等が添加されたものを用いることもできる。

【0022】

ポリマー膜1は、基板2の表面に以下の一般式(1)で表わされるシロキサンポリマーを塗布することにより形成されるものである。なお、炭化水素基は炭素、水素の他、窒素、酸素、硫黄、ホウ素、ケイ素等の元素を含んでいても良い。

【0023】

【化2】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【0024】

一般式(1)で表されるシロキサンポリマーは、図1(b)に示すように、1個のケイ素原子に2個の酸素原子が結合するとともに、酸素原子がまた別のケイ素原子と結合したリニア構造のシロキサン結合を有し、特に、ストレートシリコーンオイルと呼ばれる。このような構造のシロキサンポリマーとしては、例えば、ポリ(ヒドロメチルシロキサン)、ポリ(ジメチルシロキサン)、ポリ(メチルフェニルシロキサン)、ポリ(メチルオクチルシロキサン)などが挙げられる。

また、ジクロロシラン類やジアルコキシシラン類の加水分解等の合成により生成することもできる。さらに、パラジウム触媒存在下でのポリ(ヒドロメチルシロキサン)とオレフィン類等とのヒドロシリル化反応や、ポリ(ヒドロメチルシロキサン)とアルコールとの脱水素反応、あるいはポリ(ヒドロメチルシロキサン)と環状エーテルとの開環反応等によっても生成が可能である。

この場合、シロキサンポリマーの精製の段階でパラジウム触媒を取り除かずにそのまま無電解めっきの触媒として利用することができる。なお、入手の容易さという観点からいえば、ポリ(ジメチルシロキサン)とその変性ポリマーを用いることが望ましい。この場合、メッキ処理に要する費用を安くすることができる。

【0025】

次に、本実施例の無電解メッキ法の手順について説明する。

図1(c)に示すように、まず、ステップS10において、図4に示したステップS10と同様に洗浄及び脱脂を行い、基板2の表面に付着したほこりや油脂等の汚れを除去する(基板の調整工程)。

ステップS20では、上述のシロキサンポリマーをそのままあるいは適用な溶媒に希釈した後、浸漬又はスピンコート等の方法により基板2の表面に塗布し、減圧あるいは大気中で乾燥させる(ポリマー膜の塗布工程)。シロキサンポリマーの溶媒としては、例えば、ヘキサン等のアルカン、トルエン等の芳香族炭化水素、ジクロロメタン等のハロゲン化炭化水素、エタノール等のアルコール類、γ−ブチロラクトン、酢酸エチル等のエステル類、ジエチルエーテル等のエーテル類等を用いることができる。特に、ヘキサン、ヘプタン等のアルカンは溶解性が高いため、好適である。

【0026】

シロキサンポリマーを基板2に塗布する場合、シロキサンポリマーの濃度が低過ぎると、基板2とメッキ膜の間の密着性を高めるという作用が十分に発揮されない。従って、シロキサンポリマーの濃度は0.01%以上であることが望ましい。

そして、シロキサンポリマーを塗布する際の温度は、少なくともシロキサンポリマーの溶媒が液体で存在できる温度であることが必要である。また、シロキサンポリマーの塗布時間が短過ぎると、基板2を構成する樹脂にシロキサンポリマーが十分に吸着されない。

逆に、その塗布時間が長過ぎると、揮発によって溶媒の濃度が変化するだけでなく、生産性が低下してしまう。従って、シロキサンポリマーの塗布時間は、1秒以上100時間以内であることが望ましい。なお、シロキサンポリマーを塗布する際の圧力については、シロキサンポリマーの密閉に使用される容器の耐圧範囲であれば特に問題はない。

【0027】

ステップS30〜ステップS50では、図4に示したステップS40〜ステップS60と同様の工程を行う。なお、パラジウムをメッキ用触媒として用いる場合には、ステップS20で用いるシロキサンポリマーに予めパラジウムを分散させておくと良い。この場合、シロキサンポリマーと同時にパラジウムが基板2に塗布されるため、ステップS30のキャタリスト工程が不要となる。

また、ステップS50で用いられるメッキの種類としては、例えば、ニッケル、白金、銀、金、銅が挙げられる。なお、ニッケルメッキには、ニッケル−リンメッキ、ニッケル−ホウ素メッキ、その他ニッケルと炭化ケイ素、酸化アルミニウム、ダイヤモンド、テフロン(登録商標)、窒化ホウ素、窒化ケイ素、クロム、モリブデン、タングステン、チタン等との複合メッキ等が含まれる。

【0028】

このような無電解メッキ法によってメッキ膜3が形成された基板2においては、エポキシ樹脂の表面に存在する酸素原子とシロキサンポリマーのケイ素電子が配位結合するとともに、シロキサンポリマーの酸素電子とメッキ膜3の金属原子が配位結合する。また、基板2がエポキシ樹脂製ではなく、フッ素樹脂である場合には、フッ素樹脂の表面に存在するフッ素原子とシロキサンポリマーのケイ素電子が配位結合する。すなわち、上記の無電解メッキ法によれば、基板2及びメッキ膜3と中間層であるポリマー膜1の間に、それぞれ配位結合が形成されるという作用を有する。この2つの化学的な相互作用により、樹脂製の基板2に対するメッキ膜3の密着性が向上する。なお、本発明の無電解メッキ法によれば、ケイ素上の炭化水素基により樹脂に対する親和性が向上するため、基板2を構成する樹脂の表面に酸素原子やフッ素原子が存在しない場合でも、基板2に対するメッキ膜3の密着性は向上する。

そして、このメッキ膜3の基板2に対する密着性は、シロキサンポリマー類のケイ素原子の電子密度が低い方が、またシロキサンポリマー類の酸素原子の電子密度が高い方が、より高くなる。なお、これらの電子密度は、市販の高分子対応分子軌道計算プログラムを利用すれば、容易に推算することができる。

【0029】

以上説明したように、本発明の方法によれば、エッチング処理を行うことなく、樹脂の表面に無電解でメッキ膜を形成することができる。また、メッキ液に浸漬する前に、樹脂の表面にシロキサンポリマー膜を塗布するだけで良く、ポリマー膜を焼成する工程等が不要なため、設備費用を安くできるとともに、メッキ処理に要する時間を短縮化することができる。すなわち、本発明の無電解メッキ法によれば、エッチング処理に適さない樹脂であっても安価で効率良くメッキ処理を施すことが可能である。

【実施例1】

【0030】

エポキシ樹脂をマトリックスとするCFRP(炭素繊維強化樹脂)製の樹脂基板に本発明の無電解メッキ法を適用し、メッキ膜の密着性を評価した結果を表1に示す。メッキ膜の密着性はクロスカット試験によって評価し、サンプル1については、走査型電子顕微鏡によってメッキ膜断面を観察した。

また、全てのサンプルに対し、プリエッチング、洗浄、硫酸エッチング、洗浄を行うことで予め表面の汚れなどを取り除いた(図1(c)のステップS10参照)。さらに、これらのサンプルを、シロキサンポリマーを1%含むヘキサン溶液に室温で1分間浸漬させ、同じく室温で乾燥させた(図1(c)のステップS20参照)。そして、コンディショニング(40℃)、水洗、キャタリスト(25℃)(図1(c)のステップS30参照)、水洗、アクセレータ(40℃)(図1(c)のステップS40参照)、水洗の工程を順次行い、最後に全てのサンプルを無電解ニッケル−リンメッキ液に90℃で浸漬させた(図1(c)のステップS50参照)。

【0031】

【表1】

【0032】

表1に示すように、前述の一般式(1)で示されるシロキサンポリマーが塗布されたサンプル1及びサンプル2では、密着性の良好なニッケルメッキ膜が樹脂基板の全面に形成された。また、サンプル1について、走査型電子顕微鏡により膜断面の観察を行ったところ、緻密な金属層が形成されていることが分かった。

これに対し、上述のシロキサンポリマーが塗布されていないサンプル3では、密着性の低いニッケルメッキ膜が樹脂基板に対して部分的に形成された。これらの結果は、本発明の無電解メッキ法が、樹脂に対するメッキ膜の密着性を高める作用を有することを示している。

【実施例2】

【0033】

図2(a)に示す置換基を有する7種類のシロキサンポリマーについてそれぞれ図2(b)に示すような3量体のモデル化合物を考え、ケイ素上の電荷及び酸素上の電荷を富士通株式会社製の高分子対応分子軌道計算プログラム(MOPAC)によって計算した結果を表2に示す。

また、これらのシロキサンポリマーを実施例1と同様の方法で樹脂基板に塗布することにより、7種類のメッキサンプルを作成した。そして、各メッキサンプルについて実施例1と同様にそれぞれクロスカット試験を行い、メッキ膜の密着性を評価した。図3はそれらのメッキサンプルについて酸素上の電荷とメッキ膜の密着性との関係を示した図である。なお、横軸はモデル化合物の酸素上の電荷(計算値)を表し、縦軸はクロスカット試験で剥離しなかった割合を表している。

【0034】

【表2】

【0035】

図3に示すように、酸素上の電荷が−0.570未満のシロキサンポリマーを用いて作成したメッキサンプルでは、樹脂基板に対するメッキ膜の密着性が高いことがわかる。このことは、前述の一般式(1)で示されるシロキサンポリマーの中でも、特に酸素上の電荷が−0.570未満のものを図1(c)に示したステップS20の工程で用いることにより、ポリマー膜上の酸素とメッキ膜との相互作用が強くなり、メッキ膜の密着性が向上することを示している。

【産業上の利用可能性】

【0036】

本発明の請求項1乃至請求項3に記載された発明は、エッチングによって表面を粗化し難い樹脂に対して無電解メッキを行う場合に、特に有効である。

【符号の説明】

【0037】

1…ポリマー膜 2…基板 3…メッキ膜

【技術分野】

【0001】

本発明は、化学還元法によって樹脂の表面にメッキ膜を析出させる、いわゆる無電解メッキ法に係り、特に、樹脂に対するメッキ膜の密着性を高めることが可能な無電解メッキ法に関する。

【背景技術】

【0002】

金属等の導電性材料にメッキを施す場合、金属イオンが溶解しているメッキ液中に導電性材料を浸漬して通電する方法(電解メッキ法)が用いられることが多い。これに対し、樹脂等の非導電性材料にメッキを施す場合には、例えば、非特許文献1に記載されているような無電解メッキ法が用いられる。ここで、従来の無電解メッキ法について図4を参照しながら簡単に説明する。

【0003】

図4は従来の無電解メッキ法の手順を示す工程図である。

まず、ステップS10において、樹脂製の基板に対し、洗浄及び脱脂を行い、基板表面に付着したほこりや油脂等の汚れを除去する(基板の調整工程)。次に、ステップS20において、クロム酸溶液や金属水酸化物溶液等を用いて基板の表面を化学的に粗化する(エッチング処理工程)。その後、ステップS30で、基板の表面に残留したエッチング液を中和処理によって除去する(エッチング液の除去工程)。

ステップS40では、無電解メッキの核となる触媒金属を基板の表面に吸着させる。例えば、メッキ用触媒としてパラジウム−スズ錯体を用いる場合には、塩化スズと塩化パラジウムの酸性溶液に基板を浸漬させる。これにより、パラジウム−スズコロイド粒子が基板表面に吸着・固定される(キャタリスト工程)。

さらに、ステップS50では、硫酸や塩酸等に基板を浸漬させることにより、基板表面のスズを除去し、メッキ用触媒を活性化する(アクセレータ工程)。以上の工程によって、基板表面にメッキ用触媒が付着する。そして、ステップS60では、この基板をメッキ液に浸漬させる。これにより、メッキ液中の金属イオンがメッキ用触媒の作用によって還元され、基板表面にメッキ膜が析出する(メッキ膜の形成工程)。このようにメッキ用触媒を用いることによれば、メッキ用触媒が基板に対するメッキの密着性を高めるように作用する(アンカー効果)。

【0004】

通常、無電解メッキ法では、エッチング処理により粗化され易いなどの理由からABS樹脂(アクリロニトリル−ブタジエン−スチレン共重合合成樹脂)が用いられることが多い。これに対し、エポキシ樹脂等の熱硬化性樹脂や耐腐食性に優れるフッ素樹脂等は、エッチング処理による粗化が困難なため、従来の無電解メッキ法には用いることができない。また、エッチング処理は、重合度の低い部分やエッチング液と反応しやすい部分を分解あるは溶解させるものであるため、エッチング処理を行うことにより樹脂の機械的強度が低下してしまうという課題があった。このような課題を解決するものとして、近年、エッチング処理を必要としない無電解メッキ法が注目されている。そして、それに関して既に幾つかの発明や考案が開示されている。

【0005】

例えば、特許文献1には「配線基板用フィルム基材、配線基板用フィルム基材の作製方法及びフレキシブルプリント基板」という名称で、エッチング処理を行わずに熱可塑性樹脂や熱硬化性樹脂の表面にメッキ膜を形成する方法に関する発明が開示されている。以下、その発明について図5を用いて説明する。図5(a)は特許文献1に開示された「配線基板用フィルム基材の作成方法」の手順を示した工程図であり、図5(b)及び図5(c)はそれぞれトリアルコキシシラン及びテトラアルコキシシラン由来のポリマーの立体構造を示す模式図である。

【0006】

図5(a)に示すように、まず、ステップS10では、図4に示したステップS10と同様に樹脂フィルムの調整を行う(樹脂フィルムの調整工程)。次に、ステップS20において、アルコキシシラン化合物を含むSOG(Spin on Glass)溶液の塗布により樹脂フィルム上にSOG被膜を形成する(SOG被膜の形成工程)。さらに、ステップS30において、樹脂フィルムをホットプレート等で加熱することにより、SOG被膜中の溶媒を乾燥させるとともにSOG被膜を焼成し、硬化したシロキサン樹脂からなるポリマー膜を形成する(焼成工程)。そして、ステップS40〜ステップS60において、図4に示したステップS40〜ステップS60と同様の工程を行う。

すなわち、特許文献1に開示された発明である「配線基板用フィルム基材の作成方法」は、従来技術の無電解メッキ法において、エッチング処理を行う代わりに、樹脂の表面にシロキサンポリマーを含むポリマー膜を形成するものである。そして、このシロキサンポリマーが、図5(b)又は図5(c)に示すように、1個のケイ素原子に3個又は4個の酸素原子が結合するとともに、酸素原子がまた別のケイ素原子と結合した三次元構造のシロキサン結合を有することを特徴とする。

【0007】

このような方法によれば、アルコキシシラン類が加水分解する過程で発生するシラノール基(Si−OH)が樹脂フィルム中に含まれる水酸基(OH)等と反応して共有結合を形成するという作用を有する。これにより、樹脂フィルムに対するメッキ膜の密着性が向上する。また、ポリマー膜の表面に、酸洗、水洗等の他、プラズマ処理やアルカリ処理を施すことで、シロキサン結合の一部が切断されてダングリングボンドに類似した状態が生じ、メッキ膜とポリマー膜との結合性が向上する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−130877号公報

【非特許文献】

【0009】

【非特許文献1】斎藤囲著「入門新めっき技術」 株式会社工業調査会 2007年

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述の従来技術である特許文献1に開示された発明によれば、エッチング処理に適さないエポキシ樹脂やポリイミド樹脂等についても無電解メッキを行うことができるものの、焼成炉等の設備費用が発生するため、製造コストが高くなるという課題があった。また、SOG被膜を焼成する工程が必要であり、メッキ処理に要するトータルの時間が長くなるという課題があった。

【0011】

本発明はかかる従来の事情に対処してなされたものであり、エッチング処理を行わずに、樹脂の表面に安価で効率良くメッキ膜を形成することが可能な無電解メッキ法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、ポリマー膜を中間層として樹脂の表面にメッキ膜を形成する無電解メッキ法において、ポリマー膜は一般式(1)で表わされるシロキサンポリマーからなることを特徴とするものである。

【0013】

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【0014】

このような方法によれば、樹脂及びメッキ膜と中間層であるポリマー膜の間に、それぞれ配位結合が形成されるという作用を有する。これにより、樹脂に対するメッキ膜の密着性が向上する。

【0015】

また、請求項2に記載の発明は、請求項1記載の無電解メッキ法において、シロキサンポリマーは、酸素上の電荷が−0.57より小さいことを特徴とするものである。

このような方法においては、請求項1記載の発明の作用に加えて、ポリマー膜上の酸素とメッキ膜との相互作用が強くなるという作用を有する。

【0016】

請求項3に記載の発明は、請求項1又は請求項2に記載の無電解メッキ法において、シロキサンポリマーとして、ジメチルシロキサンとその変成ポリマーを用いることを特徴とするものである。

このような方法においては、シロキサンポリマーの入手が容易である。

【発明の効果】

【0017】

本発明の請求項1に記載の無電解メッキ法によれば、エッチング処理を行うことなく、樹脂の表面に安価で効率良くメッキ膜を形成することができる。

【0018】

本発明の請求項2に記載の無電解メッキ法によれば、請求項1記載の発明よりもさらにメッキ膜の密着性を向上させることができる。

【0019】

本発明の請求項3に記載の無電解メッキ法によれば、請求項1又は請求項2に記載の発明の効果に加え、メッキ処理に要する費用がさらに削減されるという効果を奏する。

【図面の簡単な説明】

【0020】

【図1】(a)は本発明の実施の形態に係る無電解メッキ法によるメッキ処理が表面に施された樹脂基板を示す模式図であり、(b)はジアルコキシシラン由来のポリマーの立体構造を示す模式図であり、(c)は本発明の実施の形態に係る無電解メッキ法の手順を示す工程図である。

【図2】(a)は実施例2で用いたシロキサンポリマーが有する置換基の構造を説明するための図であり、(b)は実施例2で用いた計算モデルを説明するための図である。

【図3】実施例2で作成したメッキサンプルについて酸素上の電荷とメッキ膜の密着性との関係を示した図である。

【図4】従来の無電解メッキ法の手順を示す工程図である。

【図5】(a)は特許文献1に開示された「配線基板用フィルム基材の作成方法」の手順を示した工程図であり、(b)及び(c)はそれぞれトリアルコキシシラン及びテトラアルコキシシラン由来のポリマーの立体構造を示す模式図である。

【発明を実施するための形態】

【0021】

本発明の実施の形態に係る無電解メッキ法について図1乃至図3を参照しながら、以下詳細に説明する。

図1(a)に示すように、本実施例の無電解メッキ法は、有機ケイ素化合物からなるポリマー膜1を中間層としてエポキシ樹脂製の基板2の表面にメッキ膜3を形成するものである。なお、基板2に用いられる樹脂は、エポキシ樹脂に限らず、例えば、エチレン、プロピレン、スチレン等のオレフィン類、オキシラン等の環状エーテル類等、反応性のモノマーを重合することで得られる合成高分子を主原料とする合成樹脂、あるいは植物の樹皮から分泌される樹液に含まれる不揮発性の固体又は半固形体の物質からなる天然樹脂であっても良い。また、合成樹脂としては、2種類以上のモノマーの混合により重合されたもの、2種類以上の合成高分子が混合されたもの、導電性が付与されたもの、あるいはフィラー等が添加されたものを用いることもできる。

【0022】

ポリマー膜1は、基板2の表面に以下の一般式(1)で表わされるシロキサンポリマーを塗布することにより形成されるものである。なお、炭化水素基は炭素、水素の他、窒素、酸素、硫黄、ホウ素、ケイ素等の元素を含んでいても良い。

【0023】

【化2】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【0024】

一般式(1)で表されるシロキサンポリマーは、図1(b)に示すように、1個のケイ素原子に2個の酸素原子が結合するとともに、酸素原子がまた別のケイ素原子と結合したリニア構造のシロキサン結合を有し、特に、ストレートシリコーンオイルと呼ばれる。このような構造のシロキサンポリマーとしては、例えば、ポリ(ヒドロメチルシロキサン)、ポリ(ジメチルシロキサン)、ポリ(メチルフェニルシロキサン)、ポリ(メチルオクチルシロキサン)などが挙げられる。

また、ジクロロシラン類やジアルコキシシラン類の加水分解等の合成により生成することもできる。さらに、パラジウム触媒存在下でのポリ(ヒドロメチルシロキサン)とオレフィン類等とのヒドロシリル化反応や、ポリ(ヒドロメチルシロキサン)とアルコールとの脱水素反応、あるいはポリ(ヒドロメチルシロキサン)と環状エーテルとの開環反応等によっても生成が可能である。

この場合、シロキサンポリマーの精製の段階でパラジウム触媒を取り除かずにそのまま無電解めっきの触媒として利用することができる。なお、入手の容易さという観点からいえば、ポリ(ジメチルシロキサン)とその変性ポリマーを用いることが望ましい。この場合、メッキ処理に要する費用を安くすることができる。

【0025】

次に、本実施例の無電解メッキ法の手順について説明する。

図1(c)に示すように、まず、ステップS10において、図4に示したステップS10と同様に洗浄及び脱脂を行い、基板2の表面に付着したほこりや油脂等の汚れを除去する(基板の調整工程)。

ステップS20では、上述のシロキサンポリマーをそのままあるいは適用な溶媒に希釈した後、浸漬又はスピンコート等の方法により基板2の表面に塗布し、減圧あるいは大気中で乾燥させる(ポリマー膜の塗布工程)。シロキサンポリマーの溶媒としては、例えば、ヘキサン等のアルカン、トルエン等の芳香族炭化水素、ジクロロメタン等のハロゲン化炭化水素、エタノール等のアルコール類、γ−ブチロラクトン、酢酸エチル等のエステル類、ジエチルエーテル等のエーテル類等を用いることができる。特に、ヘキサン、ヘプタン等のアルカンは溶解性が高いため、好適である。

【0026】

シロキサンポリマーを基板2に塗布する場合、シロキサンポリマーの濃度が低過ぎると、基板2とメッキ膜の間の密着性を高めるという作用が十分に発揮されない。従って、シロキサンポリマーの濃度は0.01%以上であることが望ましい。

そして、シロキサンポリマーを塗布する際の温度は、少なくともシロキサンポリマーの溶媒が液体で存在できる温度であることが必要である。また、シロキサンポリマーの塗布時間が短過ぎると、基板2を構成する樹脂にシロキサンポリマーが十分に吸着されない。

逆に、その塗布時間が長過ぎると、揮発によって溶媒の濃度が変化するだけでなく、生産性が低下してしまう。従って、シロキサンポリマーの塗布時間は、1秒以上100時間以内であることが望ましい。なお、シロキサンポリマーを塗布する際の圧力については、シロキサンポリマーの密閉に使用される容器の耐圧範囲であれば特に問題はない。

【0027】

ステップS30〜ステップS50では、図4に示したステップS40〜ステップS60と同様の工程を行う。なお、パラジウムをメッキ用触媒として用いる場合には、ステップS20で用いるシロキサンポリマーに予めパラジウムを分散させておくと良い。この場合、シロキサンポリマーと同時にパラジウムが基板2に塗布されるため、ステップS30のキャタリスト工程が不要となる。

また、ステップS50で用いられるメッキの種類としては、例えば、ニッケル、白金、銀、金、銅が挙げられる。なお、ニッケルメッキには、ニッケル−リンメッキ、ニッケル−ホウ素メッキ、その他ニッケルと炭化ケイ素、酸化アルミニウム、ダイヤモンド、テフロン(登録商標)、窒化ホウ素、窒化ケイ素、クロム、モリブデン、タングステン、チタン等との複合メッキ等が含まれる。

【0028】

このような無電解メッキ法によってメッキ膜3が形成された基板2においては、エポキシ樹脂の表面に存在する酸素原子とシロキサンポリマーのケイ素電子が配位結合するとともに、シロキサンポリマーの酸素電子とメッキ膜3の金属原子が配位結合する。また、基板2がエポキシ樹脂製ではなく、フッ素樹脂である場合には、フッ素樹脂の表面に存在するフッ素原子とシロキサンポリマーのケイ素電子が配位結合する。すなわち、上記の無電解メッキ法によれば、基板2及びメッキ膜3と中間層であるポリマー膜1の間に、それぞれ配位結合が形成されるという作用を有する。この2つの化学的な相互作用により、樹脂製の基板2に対するメッキ膜3の密着性が向上する。なお、本発明の無電解メッキ法によれば、ケイ素上の炭化水素基により樹脂に対する親和性が向上するため、基板2を構成する樹脂の表面に酸素原子やフッ素原子が存在しない場合でも、基板2に対するメッキ膜3の密着性は向上する。

そして、このメッキ膜3の基板2に対する密着性は、シロキサンポリマー類のケイ素原子の電子密度が低い方が、またシロキサンポリマー類の酸素原子の電子密度が高い方が、より高くなる。なお、これらの電子密度は、市販の高分子対応分子軌道計算プログラムを利用すれば、容易に推算することができる。

【0029】

以上説明したように、本発明の方法によれば、エッチング処理を行うことなく、樹脂の表面に無電解でメッキ膜を形成することができる。また、メッキ液に浸漬する前に、樹脂の表面にシロキサンポリマー膜を塗布するだけで良く、ポリマー膜を焼成する工程等が不要なため、設備費用を安くできるとともに、メッキ処理に要する時間を短縮化することができる。すなわち、本発明の無電解メッキ法によれば、エッチング処理に適さない樹脂であっても安価で効率良くメッキ処理を施すことが可能である。

【実施例1】

【0030】

エポキシ樹脂をマトリックスとするCFRP(炭素繊維強化樹脂)製の樹脂基板に本発明の無電解メッキ法を適用し、メッキ膜の密着性を評価した結果を表1に示す。メッキ膜の密着性はクロスカット試験によって評価し、サンプル1については、走査型電子顕微鏡によってメッキ膜断面を観察した。

また、全てのサンプルに対し、プリエッチング、洗浄、硫酸エッチング、洗浄を行うことで予め表面の汚れなどを取り除いた(図1(c)のステップS10参照)。さらに、これらのサンプルを、シロキサンポリマーを1%含むヘキサン溶液に室温で1分間浸漬させ、同じく室温で乾燥させた(図1(c)のステップS20参照)。そして、コンディショニング(40℃)、水洗、キャタリスト(25℃)(図1(c)のステップS30参照)、水洗、アクセレータ(40℃)(図1(c)のステップS40参照)、水洗の工程を順次行い、最後に全てのサンプルを無電解ニッケル−リンメッキ液に90℃で浸漬させた(図1(c)のステップS50参照)。

【0031】

【表1】

【0032】

表1に示すように、前述の一般式(1)で示されるシロキサンポリマーが塗布されたサンプル1及びサンプル2では、密着性の良好なニッケルメッキ膜が樹脂基板の全面に形成された。また、サンプル1について、走査型電子顕微鏡により膜断面の観察を行ったところ、緻密な金属層が形成されていることが分かった。

これに対し、上述のシロキサンポリマーが塗布されていないサンプル3では、密着性の低いニッケルメッキ膜が樹脂基板に対して部分的に形成された。これらの結果は、本発明の無電解メッキ法が、樹脂に対するメッキ膜の密着性を高める作用を有することを示している。

【実施例2】

【0033】

図2(a)に示す置換基を有する7種類のシロキサンポリマーについてそれぞれ図2(b)に示すような3量体のモデル化合物を考え、ケイ素上の電荷及び酸素上の電荷を富士通株式会社製の高分子対応分子軌道計算プログラム(MOPAC)によって計算した結果を表2に示す。

また、これらのシロキサンポリマーを実施例1と同様の方法で樹脂基板に塗布することにより、7種類のメッキサンプルを作成した。そして、各メッキサンプルについて実施例1と同様にそれぞれクロスカット試験を行い、メッキ膜の密着性を評価した。図3はそれらのメッキサンプルについて酸素上の電荷とメッキ膜の密着性との関係を示した図である。なお、横軸はモデル化合物の酸素上の電荷(計算値)を表し、縦軸はクロスカット試験で剥離しなかった割合を表している。

【0034】

【表2】

【0035】

図3に示すように、酸素上の電荷が−0.570未満のシロキサンポリマーを用いて作成したメッキサンプルでは、樹脂基板に対するメッキ膜の密着性が高いことがわかる。このことは、前述の一般式(1)で示されるシロキサンポリマーの中でも、特に酸素上の電荷が−0.570未満のものを図1(c)に示したステップS20の工程で用いることにより、ポリマー膜上の酸素とメッキ膜との相互作用が強くなり、メッキ膜の密着性が向上することを示している。

【産業上の利用可能性】

【0036】

本発明の請求項1乃至請求項3に記載された発明は、エッチングによって表面を粗化し難い樹脂に対して無電解メッキを行う場合に、特に有効である。

【符号の説明】

【0037】

1…ポリマー膜 2…基板 3…メッキ膜

【特許請求の範囲】

【請求項1】

ポリマー膜を中間層として樹脂の表面にメッキ膜を形成する無電解メッキ法において、前記ポリマー膜は一般式(1)で表わされるシロキサンポリマーからなることを特徴とする無電解メッキ法。

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【請求項2】

前記シロキサンポリマーは、酸素上の電荷が−0.57より小さいことを特徴とする請求項1記載の無電解メッキ法。

【請求項3】

前記シロキサンポリマーとして、ジメチルシロキサンとその変成ポリマーを用いることを特徴とする請求項1又は請求項2に記載の無電解メッキ法。

【請求項1】

ポリマー膜を中間層として樹脂の表面にメッキ膜を形成する無電解メッキ法において、前記ポリマー膜は一般式(1)で表わされるシロキサンポリマーからなることを特徴とする無電解メッキ法。

【化1】

(R1〜R4はそれぞれ水素数と炭素数の合計が8以下の独立の炭化水素基であり、m,nは重合度である。)

【請求項2】

前記シロキサンポリマーは、酸素上の電荷が−0.57より小さいことを特徴とする請求項1記載の無電解メッキ法。

【請求項3】

前記シロキサンポリマーとして、ジメチルシロキサンとその変成ポリマーを用いることを特徴とする請求項1又は請求項2に記載の無電解メッキ法。

【図2】

【図3】

【図4】

【図1】

【図5】

【図3】

【図4】

【図1】

【図5】

【公開番号】特開2012−122109(P2012−122109A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275107(P2010−275107)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(594059293)下関鍍金株式会社 (5)

【出願人】(509164164)地方独立行政法人山口県産業技術センター (22)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(594059293)下関鍍金株式会社 (5)

【出願人】(509164164)地方独立行政法人山口県産業技術センター (22)

【Fターム(参考)】

[ Back to top ]