焼付硬化性に優れた高強度冷間圧延鋼板、溶融メッキ鋼板及び冷間圧延鋼板の製造方法

【課題】本発明は自動車の外板材等に使用されている冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するものである。

【解決手段】本発明は焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及びその製造方法を提供することに、その目的がある。

本発明はTiを微量添加し、Al及びMoを同時に添加し、また製造条件の制御と共に、焼鈍後に結晶粒のサイズを微細化させる方法により鋼中の固溶元素を適切に制御することによりASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)及び30MPa以下のAI値を有する焼付硬化性に優れた高強度冷延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法をその旨としている。本発明によると、焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及び溶融メッキ鋼板が提供されることができる。

【解決手段】本発明は焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及びその製造方法を提供することに、その目的がある。

本発明はTiを微量添加し、Al及びMoを同時に添加し、また製造条件の制御と共に、焼鈍後に結晶粒のサイズを微細化させる方法により鋼中の固溶元素を適切に制御することによりASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)及び30MPa以下のAI値を有する焼付硬化性に優れた高強度冷延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法をその旨としている。本発明によると、焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及び溶融メッキ鋼板が提供されることができる。

【発明の詳細な説明】

【背景技術】

【0001】

本発明は、自動車の外板材等に使用されている冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するもので、より詳細には、耐時効性に優れた高強度焼付硬化性冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するものである。

【0002】

最近、自動車の燃費向上及び車体の軽量化を目的に車体に高強度鋼板を使用することにより、板の厚さの減少と共に耐デント性を向上させようとする要求が一層高まっている。

【0003】

自動車用冷延鋼板に要求される特性としては降伏強度、引張強度、良好なプレス成形性、スポット(spot)溶接性、疲労特性及び耐食性等がある。

【0004】

このうち、耐食性は、最近自動車部品の寿命延長のために要求される特性である。

【0005】

このような耐食性向上用鋼板は大きく電気メッキ型と溶融メッキ型の二つに分類することができる。

【0006】

電気メッキ用鋼板は、溶融メッキ材に比べメッキ特性が良好で、耐食性が優れているが溶融メッキ材に比べ鋼板価格が非常に高いため、最近では使用を渋り、溶融メッキ用素材が大部分利用されており、溶融メッキ用素材に対する耐食性の向上を要求している傾向である。

【0007】

最近各国の製鉄所を中心に自動車用素材は、大部分溶融メッキ用素材を生産し自動車会社に供給中にあり、これにより溶融メッキ材でも過去の水準より遥かに優れた耐食性を確保することができる技術が続けて開発されることにより使用が増加する傾向にある。

【0008】

一般的に鋼板は、強度と加工性が相反する特徴を示すことが普通である。このような二つの特性を満たすことができる鋼板として大きく複合組織型冷間圧延鋼板と焼付硬化型冷間圧延鋼板がある。

【0009】

上記複合組織鋼は、一般的に容易に製造することができるもので、引張強度が390MPa級以上で自動車に使用される素材としては、高い引張強度に比べストレッチング性(stretchability)を示す因子である伸び率は高いが、自動車のプレス成形性を示す平均r値が低く、マンガン、クロム等高価の合金元素が過多に添加され製造原価の上昇をもたらす。

【0010】

一方、焼付硬化鋼は、引張強度が390MPa以下の鋼でプレス成形時軟質鋼板に近い降伏強度を有するため、延性が優れており、プレス成形後、塗装焼付処理時、自ら降伏強度が上昇する鋼で強度が増加すると成形性が悪化する従来の冷間圧延鋼板に比べ非常に理想的な鋼として注目を浴びている。

【0011】

焼付硬化は、鋼中に固溶された侵入型元素である炭素や窒素が変形する過程で生成された転位を固着して発生される一種の変形時効を利用したもので固溶炭素及び窒素が増加すると焼付硬化量は増加するが、固溶元素の過多により常温時効を伴い成形性の悪化をもたらすため、適切な固溶元素の制御が非常に重要である。

【0012】

焼付硬化性を有する冷間圧延鋼板の製造方法としてはバッチ(箱)焼鈍法を利用する方法と連続焼鈍方法を利用する方法がある。

【0013】

一般的に、低炭素P添加アルミニウム−キルド(Al−Killed)鋼を単純に低温で巻取、即ち熱間圧延巻取温度が400−500℃温度範囲の低温巻取を利用してバッチ(箱)焼鈍により焼付硬化量が約40−50MPa程度の鋼が主に使用された。

【0014】

これはバッチ(箱)焼鈍法により成形性と焼付硬化性の両立がより容易なためであった。

【0015】

一方、連続焼鈍法によるP添加Al−Killed鋼の場合、比較的早い冷却速度を利用するため、焼付硬化性の確保が容易な反面、急速加熱、短時間焼鈍により成形性が悪化する問題点があり加工性が要求されない自動車外板にのみ、その使用が制限されている。

【0016】

最近、製鋼技術の飛躍的な発達に乗り、鋼中に適正な固溶元素量の制御が可能で、TiまたはNb等の強力な炭窒化物の形成元素を添加したAl−Killed鋼板の使用で成形性に優れた焼付硬化型冷間圧延鋼板が製造され耐デント性が必要な自動車外板材用として使用が増加する傾向にある。

【0017】

特許文献1にはC:0.0005−0.015%、S+N含量≦0.05%のTi及びTi、Nb複合添加極低炭素冷間圧延鋼板に関して、また特許文献2にはC:0.010%以下のTi添加鋼を使用して焼付硬化量が約40MPa以上の鋼を製造する製造方法が提示されている。

【0018】

上記の特許文献に提示された方法はTi、Nbの添加量、或いは焼鈍時の冷却速度を制御することにより、鋼中の固溶元素量を適切にし材質の劣化を防ぎながら焼付硬化性を与えることである。しかし、TiまたはTi、Nb複合添加鋼の場合、適正な焼付硬化量の確保のためには製鋼工程でTi及び窒素、硫黄の厳しい制御が必要になるため、原価上昇の問題が発生する。

【0019】

また、上記Nb添加鋼の場合には、高温焼鈍による作業性悪化及び特殊元素添加による製造原価の上昇をもたらす。

【0020】

一方、特許文献3及び特許文献4[ベツレヘムスチール(Bethlehem Steel)]にはC:0.0005−0.1%、Mn:0−2.5%、Al:0−0.5%、N:0−0.04%でありながらTi含量を0−0.5%、V含量を0.005−0.6%の範囲に制御したTi−V系極低炭素鋼を利用して焼付硬化型冷間圧延鋼板を製造する方法が開示されている。

【0021】

一般的にVはTiやNbのような炭窒化物形成元素よりさらに安定して焼鈍温度を低めることができる。従って、熱間圧延中にVにより生成した炭化物であるVC等はNb系より焼鈍温度を低く管理しても再溶解による焼付硬化性を与えることができる。

【0022】

しかし、VはVCのような炭化物を形成はするが、再溶解温度が非常に低く実質的に成形性向上には大して役に立たないため、上記特許文献ではTiを約0.02%以上添加して成形性を図っている。

【0023】

従って、上記特許文献は多量のTi添加による製造原価上昇のみではなく、結晶粒のサイズが大きいため、耐時効性側面でも多少不利であるという問題点がある。

【0024】

一方、新たな合金元素を添加する方法が特許文献5、特許文献6、特許文献7及び特許文献8等に提示されている。

【0025】

上記特許文献5ではSnを添加することにより、BH性を上昇させる方法が提示されており、また、特許文献6ではVをNbと複合添加することにより結晶粒界の応力集中を緩和させ延性を改善させる方法が提示されている。

【0026】

また、特許文献7にはZrにより成形性を改善させる方法が提示されており、特許文献8にはCrを添加して高強度化及び加工硬化指数(N値)の劣化を最小化させることにより成形性を確保する方法が提示されている。

【0027】

しかし、上記の技術は単に焼付硬化性の改善または成形性を改善することにのみ注目しており、焼付硬化性の上昇による耐時効性の劣化問題、そして焼付硬化鋼の高強度化により必然的に添加されるP含量の増加による2次加工脆性等の問題に対しては言及していない。

【0028】

一般的に焼付硬化性が増加すると、常温耐時効性は劣化し、特に本発明者の研究結果によると高強度化のために添加されるP含量が増加するほど鋼中の固溶炭素が存在する焼付硬化鋼でも2次加工脆性が劣化し、これはP含量の増加によりその劣化程度がさらに深刻になることが分かった。

【0029】

例えば、引張強度340MPa級の焼付硬化鋼を製造するために添加されるP含量が0.07%である場合、2次加工脆性を判断する基準であるDBTT(Ductile Brittle Transition Temperature)が伸び比(Drawing Ratio)1.9で−20℃、390MPa級の高強度鋼を製造するためにP含量を約0.09%程度添加する場合、DBTTは0〜10℃で非常に劣化したことが分かる。

【0030】

このような鋼材は、全てBを約5ppm程度添加した鋼材で、一般的にBを添加する場合、耐2次加工脆性が改善されると知られているが、P含量が過度に多いためBによるDBTT改善に限界があったと判断される。

【0031】

一方、耐2次加工脆性改善のために、現水準より過度にBを添加するとBによる材質劣化をもたらすため、その添加量にも限界がある。

【0032】

従って、2次加工脆性を防ぐためにDBTTが−20℃以上にならなければならないため焼付硬化鋼でもB以外の新たな成分または製造条件の検討が必要な実情である。

【0033】

【特許文献1】日本特許公報昭61−026757号

【特許文献2】日本特許公報昭57−089437号

【特許文献3】米国特許第5,556,485号

【特許文献4】米国特許第5,656,102号

【特許文献5】日本公開特許公報平5−93502号

【特許文献6】日本公開特許公報平9−249936号

【特許文献7】日本公開特許公報平8−49038号

【特許文献8】日本公開特許公報平7−278654号

【発明の開示】

【発明が解決しようとする課題】

【0034】

本発明は焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及びその製造方法を提供することに、その目的がある。

【0035】

また、本発明は上記の本発明の高強度冷間圧延鋼板を利用した溶融メッキ鋼板を提供することに、その目的がある。

【課題を解決するための手段】

【0036】

以下、本発明に対して説明する。

【0037】

本発明は重量%で、C:0.0025−0.0035%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.005−0.018%、Mo:0.1―0.2%及びB:0.0005−0.0015%を含み、Ti含量が下記関係式(1)を満たし、残りのFe及びその他不可避な不純物により組成され、

[関係式1]

Ti*(有効Ti)=総(Total)Ti−(48/14)N−(48/32)S≦0

そして、30MPa以上の焼付硬化量(BH)、30MPa以下の時効指数(AI)、伸び比2.0で−30℃以下のDBTT及びASTM No.9以上の結晶粒のサイズを有する耐時効性に優れた高強度焼付硬化性冷間圧延鋼板(以下、“高温巻取鋼板”とも称する)及びこの冷間圧延鋼板を利用した溶融メッキ鋼板に関するものである。

【0038】

また、本発明は重量%で、C:0.0025−0.0035%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.005−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、Ti含量が下記関係式(1)を満たし、

[関係式1]

Ti*(有効Ti)=総(Total)Ti−(48/14)N−(48/32)S≦0

残りのFe及びその他不可避な不純物により組成されるAl−キルド鋼を1200℃以上で均質化熱処理した後、900−950℃の温度範囲で仕上げの熱間圧延し、600−650℃の温度範囲で巻取した後、75−80%の圧下率で冷間圧延し、760−790℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧下率で調質圧延を行い耐時効性に優れた高強度焼付硬化性冷間圧延鋼板の製造する方法(以下、“高温巻取鋼板の製造方法”とも称する)に関するものである。

【0039】

また、本発明は重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そしてASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた高強度冷間圧延鋼板(以下、“低温巻取鋼板”とも称する)及びこれを利用した溶融メッキ鋼板に関するものである。

【0040】

また、本発明は重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量が上記式(1)を満たすアルミニウムキルド(Al−Killed)鋼を1200℃以上で均質化熱処理した後、熱間圧延し900−950℃の温度範囲で仕上げの熱間圧延し、500−550℃の温度範囲で低温巻取した後、75−80%の圧延率で冷間圧延し、770−830℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧延率で調質圧延して焼付硬化性に優れた高強度冷間圧延鋼板の製造する方法(以下、“低温巻取鋼板の製造方法”とも称する)に関するものである。

【発明の効果】

【0041】

上述のように、本発明によると焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及び溶融メッキ鋼板が提供されることができる。

【0042】

また、本発明によると、焼付硬化性及び常温耐時効性に優れた引張強度340〜390MPa級の高強度焼付硬化型冷間圧延鋼板及びこれを利用した溶融メッキ鋼板を得ることができる。

【図面の簡単な説明】

【0043】

【図1】焼付硬化性及び時効指数に及ぼす結晶粒のサイズの影響を示すグラフである。

【図2】焼付硬化性に及ぼす鋼中の固溶炭素の影響を示すグラフである。

【図3】機械的性質に及ぼすAl含量の影響を示すグラフである。

【図4】Ti添加鋼のBH量及び鋼中の固溶炭素量に及ぼす巻取温度の影響を示すグラフである。

【図5】焼付硬化性及び時効指数に及ぼすMoの影響(統計的分析)を示すグラフである。

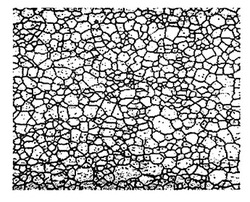

【図6】本発明に附合する鋼の一例の焼鈍後の断面微細組織写真である。

【図7】2次加工脆性(DBTT)に及ぼす各素材別伸び比(drawing ratio)の影響を示すグラフである。

【発明を実施するための最良の形態】

【0044】

以下、本発明に対して詳細に説明する。

【0045】

一般的に鋼中に炭素や窒素を添加すると、熱間圧延段階においてAl、TiまたはNb等の析出物形成元素と結合してTiN、AlN、TiC、Ti4C2S2及びNbC等の炭窒化物を形成するようになり、このような炭窒化物形成元素と結合できなかった炭素や窒素は鋼中で固溶状態で存在するようになり焼付硬化性または耐時効性に影響を及ぼす。

【0046】

特に、窒素は炭素に比べ拡散速度が非常に大きいため、BH性の上昇対比耐時効性の劣化が非常に致命的である。従って、一般的に窒素は鋼中で可能な限り除去し、特にAlまたはTiが高温で炭素より窒素と優先析出するため、鋼中の窒素によるBH性や耐時効性への影響は殆どないと判断しても大きな問題はない。

【0047】

しかし、炭素は鋼に必須不可欠に入る元素で、その含量により鋼の特性が決まる。

【0048】

本発明で提案しようとする焼付硬化鋼は、このような炭素の役割が非常に重要で、鋼中に少量の固溶炭素を残存させることにより焼付硬化性と耐時効性の向上を同時に図る。

【0049】

しかし、鋼中に存在する固溶炭素も存在する位置、即ち、結晶粒界に存在するか、または結晶粒内に存在するかにより焼付硬化性及び耐時効性に及ぼす影響は変わりうる。

【0050】

即ち、内部摩擦試験を通じて測定することができる固溶炭素は、主に結晶粒内に存在する固溶炭素で、移動が比較的に自由なので可動転位と結合して時効特性に影響を及ぼす。このような時効特性を評価する項目が時効指数、即ち、AI(AgingIndex)である。

【0051】

一般的に、時効指数(AI)値が30MPa以上になる場合、常温で6ヶ月維持前に時効が発生しプレス加工時に深刻な欠陥を生じうる。

【0052】

しかし、結晶粒界内に存在する固溶炭素は比較的に安定な領域である結晶粒界に存在することにより内部摩擦のような振動試験法によっては検出しにくい。

【0053】

結晶粒界内に存在する固溶炭素は比較的安定した位置に存在するためにAI試験のような低温では時効に影響を殆ど及ぼさないが、高温のベーキング(baking)条件では活性化され、焼付硬化性に影響を及ぼすようになる。

【0054】

従って、結晶粒内の固溶炭素は時効性と焼付硬化性に同時に影響を及ぼすが、結晶粒界内に存在する固溶炭素は焼付硬化性にのみ影響を与えるようになる。

【0055】

しかし、結晶粒界が比較的安定した領域であるため、結晶粒界内に存在する全ての固溶炭素が焼付硬化性には影響を与えず、通常結晶粒界内に存在する固溶炭素量の50%程度が焼付硬化性に影響を及ぼすと報告されている。

【0056】

従って、このような固溶炭素の存在状態を適切に制御する場合、即ち、添加された固溶炭素を可能な限り結晶粒内よりは結晶粒界に存在させることができるように制御する場合、耐時効性と焼付硬化性を同時に確保することができる。

【0057】

このために、先ず鋼中に添加する炭素量の適切な管理と共に結晶粒のサイズを制御することが重要である。これは添加される炭素量が非常に多いか、少ない場合、固溶炭素の存在位置を制御しても適切な焼付硬化性と耐時効性を確保しにくいためである。

【0058】

図1は、本発明者が行った研究結果の結晶粒のサイズの変化による焼付硬化量(BH)値と時効指数(AI)値の関係を示したものである。

【0059】

図1に示したように、結晶粒のサイズ番号[grain size number(No);ASTM No.]が増加するほど、即ち、結晶粒が微細になるほどBH値対比AI値の低下が著しく、これによりBH−AI値が次第に増加し耐時効性に優れることが分かる。

【0060】

図1の結果に基づいて本発明者は鋼中に存在する固溶炭素を可能な限り多く結晶粒界内に分布させるために焼鈍板結晶粒のサイズを適切水準以下に微細化させようとした。

【0061】

本発明者の研究の結果、焼付硬化性の劣化を最少化させながら耐時効性を極大化させるためには結晶粒のサイズをASTM No.9以上に制御することが好ましいことが分かった。

【0062】

一方、結晶粒界内に多量の固溶炭素を分布させても鋼中の総(Total)炭素量を厳しく制御する必要がある。これは鋼中の炭素含量が過度に増加すると、結晶粒のサイズが微細になっても結晶粒内に存在する固溶炭素量が添加される総炭素量に比例して増加され鋼中の固溶炭素量の増加により常温耐時効性が劣化するためである。

【0063】

本発明ではこのような条件を満たすために総炭素量を高温巻取材の場合は、25−35ppmに設定する。

【0064】

一方、本発明により低温巻取(巻取温度:500−550℃)する場合には、鋼の総炭素量を16−25ppmに設定する。巻取温度によって必要な総炭素量の差異は以下で説明する。

【0065】

本発明者は、上記の条件で耐時効性と焼付硬化性を両立させることができる鋼中の固溶炭素の影響を調査した結果、本発明のように結晶粒がASTM No.9以上で非常に微細な場合に対して図2のような結果を得ることができた。

【0066】

即ち、図2に示したように微細な結晶粒を有するTiまたはNb添加極低炭素鋼の固溶炭素変化による焼付硬化性を調査した結果、耐時効性を考慮して設定された焼付硬化量30〜50MPaを満たす結晶粒界内の固溶炭素量は約3〜7ppmであることが分かった。

【0067】

また、本発明鋼で添加されるTi、炭素含量を考慮して析出されたTiC析出物を除いた総(Total)固溶炭素量が約8〜15ppmであることが分かった。

【0068】

このような結果を通じ、焼付硬化性と耐時効性を両立させながら、得ることができる条件として式(2)を導出した。

【0069】

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[上記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

【0070】

即ち、上記式(2)のように結晶粒内に約3〜7ppmの固溶炭素を存在させることにより、本発明鋼で要求する焼付硬化性と耐時効性を確保することができた。

【0071】

しかし、上記のように炭素含量を制御してもTi添加極低炭素鋼でTiがTiNまたはTiSのような析出物を形成する量より多く添加される場合、Tiが炭素と結合してTiCのような炭化物を形成するようになる。

【0072】

また、このような条件では、Ti含量の変化によって鋼中に残存する固溶炭素量が変化するようになるため、適切な固溶炭素量の制御が難しい。

【0073】

従って、本発明ではこのような問題を克服するために下記関係式(1)のようにTiがS、Nと結合する量より少なく添加して添加される全ての炭素が鋼中に残存するように制御しようとした。

【0074】

[関係式1]

Ti*(有効Ti)=総Ti−(48/14)N−(48/32)S≦0

【0075】

一方、本発明鋼では、Ti添加の他にも焼付硬化性と耐時効性をより安定に確保するためにAl添加を通じたAlN析出物の効果を考慮した。

【0076】

一般的に、Al含量が低いTi添加鋼で窒素は1300℃以上の高温でTiNまたはAlNで大部分粗大に析出することにより固溶硬化効果または結晶粒微細化に大きな影響を与えることができない。

【0077】

従って、このようなAlNはTiN析出物のように鋼中の固溶窒素を除去する効果のみがある。

【0078】

本発明を利用して多様な実験を行った結果、炭素の含量が高温巻取材では25−35ppm、低温巻取材では16−25ppmに非常に狭く限定されているため、狭い範囲内でBH性と耐時効性を有する焼付硬化鋼を製造するようになる。

【0079】

顧客の場合、より高いBH値と共に6ヶ月以上の耐時効性を要求しているため、可能な限り耐時効性を阻害しない範囲で焼付硬化性を高める技術が必要である。

【0080】

このような側面でAlは非常に有効である。即ち、Sol.Alを通常の水準である0.02−0.06%の範囲で添加する場合は、単純に固溶窒素を固定させる役割を行うようになるが、0.08%以上添加するとAlNの析出物が非常に微細になり、焼鈍再結晶時に結晶粒の成長を妨害する一種の障壁(barrier)の役割をするようになるため、Sol.Alを添加しないTi添加鋼より結晶粒がより微細になり、これによりAI値の変化なく焼付硬化性が増加する効果を発揮するようになる。

【0081】

図3は、Sol.Al含量の変化による溶融メッキ材の機械的性質の変化を示したものである。

【0082】

図3に示したように、Al含量の増加によってBH値が増加した後、再び減少しており、BH性の効果を発揮するSol.Alの含量は約0.08−0.12%であることが分かる。Sol.Al含量がこの範囲から外れると、成形性を示す指数であるr値と伸び率(El)が低下し、また過度なSol.Alの添加により製鋼時に酸化介在物が増加し表面品質の劣化が発生する。

【0083】

本研究を通じ、発明者はSol.Al含量を0.08−0.12%と提案した。

【0084】

下記関係式(3)は、本発明者が提示したSol.Al含量の範囲内で焼付硬化性の向上に及ぼすSol.Alの添加効果を統計的な方法で示したものである。

【0085】

[関係式3]

焼付硬化量(BH)=50−(885×Ti)+(62×Al)

【0086】

本発明の鋼板において、Ti及びAl含量は上記関係式(3)における焼付硬化量が30MPa以上になるように制御されたことが好ましい。

【0087】

本発明では上記の炭素含量、Sol.Al及びTi含量と共に熱延巻取温度の役割が非常に重要である。特に、このような巻取温度は本発明鋼において図っているBH性と常温耐時効性を両立するために添加する総炭素含量を決める非常に重要な因子として作用する。

【0088】

本発明鋼のようにTiを利用して結晶粒の微細化効果によるBH性の向上及び常温耐時効性の改善を図っても巻取温度が非常に増加すると、熱間圧延段階において結晶粒が増加するため、後の再結晶の焼鈍時に結晶粒のサイズがASTM No.9以下になる結晶粒の粗大化が発生しAI値が本発明鋼で要求する30MPa以上を超えるようになる。

【0089】

巻取温度を一定水準以下に低めると、常温耐時効性は改善されるが、結晶粒の微細化が非常に厳しくなり、またTi添加鋼の場合、低温巻取により鋼中の固溶炭素が増加し降伏強度が増加し伸び率及びr値が減少することで成形性の劣化のみではなく、時効性劣化ももたらす。

【0090】

また、添加する総炭素量の側面でも本発明鋼で巻取温度による適正BH性と常温耐時効性の両立のためには鋼中の炭素含量が25−35ppmである場合には熱延巻取温度を600−650℃に狭く制限しなければならず、鋼中の炭素の含量が16−25ppmである場合には巻取温度を500−550℃に制限しなければならないことが分かった。

【0091】

これについて詳細に説明すると以下の通りである。

【0092】

一般的に、Tiを添加した極低炭素の鋼板の場合、鋼中に生成される析出物としてはTiN、TiS、Ti4C2S2、FeTiP及びTiC等がある。

【0093】

このような析出物のうち、TiFePは一般的にP含量が0.04%以上高く添加される場合に生成される析出物で、Ti4C2S2はスラブの均質化熱処理温度が1200℃以下の低温でP含量が0.04%以下の場合に生成される析出物であり、本発明鋼では生成されない析出物である。

【0094】

Ti添加量を化学量論(Stoichiometric)以上、即ち、Ti≧(48/14)N+(48/32)Sの式を満たすようにTiを添加する場合生成される析出物はTiN、TiS、TiC等がある。

【0095】

Ti量が化学量論以下に添加される場合、TiC析出物は生成されないと知られているが、本発明者を始め、多くの研究者によりTi当量以下でも少量のTiC析出物が生成されることが確認された。

【0096】

図4は、本発明者が巻取温度を夫々700℃及び540℃に変換させたTi添加鋼を対象にTi含量による焼付硬化量及び鋼中の固溶炭素量の変化を調査した結果である。

【0097】

図4に示したように、Ti含量が増加する場合、焼付硬化量及び鋼中の固溶炭素は次第に減少することが分かる。

【0098】

しかし、同じTi含量条件で700℃の高温巻取材より540℃の低温巻取材で焼付硬化量と固溶炭素量が高かった。

【0099】

2つの巻取温度条件に対する試片を電子顕微鏡で観察した結果、上記の現象はTiC析出物の析出挙動によるものであることが分かった。即ち、高温巻取材の場合には鋼中に相当量のTiC析出物が存在していたが、低温巻取材の場合にはこのようなTiC析出物を略観察することができなかった。従って、高温巻取材ではTiC析出物で存在していた炭素が低温巻取材では大部分固溶状態で存在し、焼付硬化値を増加させる役割をしたと判断された。

【0100】

一般的に、TiC析出物は700℃以上の高温巻取時、安定化され連続焼鈍において再溶解させ固溶炭素を確保するためには860℃以上の高温焼鈍が必要であるため、焼鈍作業中、バックリング(Buckling)等の問題と共に作業性の悪化が発生する。

【0101】

しかし、本発明者は550℃以下の低温巻取を行う場合、TiC析出物を準安定の析出物で維持させることにより極低炭素鋼の通常の温度範囲である770−830℃の連続焼鈍作業でもTiC析出物の再溶解による固溶炭素を確保することができることが確認できた。

【0102】

このような事実から考えると、低温巻取材で添加される総炭素量が高温巻取材の場合より低く添加されるべきであることが分かり、本発明鋼では高温巻取材は25−35ppm、低温巻取材は16−25ppmに管理することが適正であった。

【0103】

一方、2次加工脆性の側面では、一般的に自動車会社で行われる部品の成形は複数の反復プレス(press)加工により所望の形状を得ることができる。即ち、2次加工脆性は1次プレス加工後、その後に行われる加工で加工クラック(crack)が発生することを意味する。このようなクラックは鋼中に存在するリン(P)が結晶粒界に存在し結晶粒の結合力を弱化させるため、粒界を中心に破壊が起こるようになる。

【0104】

2次加工脆性を除去するためには、基本的にリン(P)元素を添加しないことが好ましいが、通常、強度の増加に比べ伸び率の低下が小さい固溶元素がPであり、何よりもコスト(cost)が低いという利点がある。

【0105】

従って、鋼材において高強度化を図るためには、基本的に添加されなければならないが、最近では製造原価が多少上がってもこのような2次加工脆性を除去するために、リンの代わりに固溶元素を通じた強化効果を図る研究も進められている。

【0106】

しかし、現在までの研究結果から考えると当分はPが鋼の強化元素として続けて使用されることと予想される。

【0107】

このようなP添加鋼において、2次加工脆性を改善するための方法に焼付硬化鋼のように鋼中の固溶元素を残存させるか、B等を添加させリンとの位置競争効果(site competition effect)または結晶粒界の結合力を増加させるか、熱間圧延段階で巻取温度を一定温度以下に低めてPの粒界拡散を最小化させることにより2次加工脆性を防ぐ研究も進められているが、完全な解決策にはならないことが実情である。

【0108】

従って、本発明では、より安定的な2次加工脆性の改善のためにMoを考慮した。

【0109】

本発明者の研究結果によると、Moは粒界の結合力を向上させるため、2次加工脆性の改善に非常に有利であった。

【0110】

また、Moは、鋼中で固溶炭素と親和力があり、常温で長時間維持時、固溶炭素の転位への拡散を抑えるため耐時効性にも有利である。

【0111】

図5は、本発明者のMo添加による耐時効性の改善効果を統計的な方法で分析した結果を示すものである。

【0112】

図5に示したように、Mo含量の増加によってBH性には大きな差異がないが、AI値は低くなり耐時効性が改善されることが分かる。

【0113】

しかし、本発明者の研究結果、Nb添加鋼では0.1%未満のMoのみでも時効性の改善を期待することができたが、本発明鋼のようにTi添加鋼の場合はNb添加鋼に比べ結晶粒が多少大きく、添加される炭素含量も多少多いため、耐時効性の改善のためにはMo含量の増加が必要であった。

【0114】

このために、Ti添加鋼でMo添加量による耐時効性を評価した結果、0.1−0.2%水準のMo添加が耐時効性及び2次加工脆性に非常に効果的であった。

【0115】

下記関係式(4)はTi添加鋼でMoの耐時効性の改善効果を統計的な方法で示したものである。

【0116】

[関係式4]

時効指数(AI)=44−(423×Ti)−(125×Mo)

【0117】

本発明鋼板において、Ti及びMo含量は上記関係式(4)における時効指数が30MPa以下になるように制御されたことが好ましい。

【0118】

一方、2次加工脆性をより向上させるために既存に適用していた様々な方法、即ち、Bの適正添加及び巻取温度の適正化等を同時に適用することにより2次加工脆性の向上を極大化しようとした。

【0119】

以下、本発明の鋼成分及び製造条件等に対して説明する。

【0120】

炭素(C)は、固溶硬化と焼付硬化性を示す元素である。

【0121】

先ず、高温巻取材では炭素含量が0.0025%未満である場合、非常に低い炭素含量により引張強度が足らず、Ti含量が関係式(1)のように添加されても鋼中に存在する絶対炭素含量が低く、充分な焼付硬化性が得られない。

【0122】

一方、その含量が0.0035%を超える場合には、Nb添加鋼で結晶粒の微細化効果が非常に増加し、焼付硬化性が非常に高く、2次加工脆性は向上されるが、過度な固溶炭素量の残存により常温耐時効性が確保されず、プレス成形時にストレッチャーストレインが発生するため成形性と延性が低下する。

【0123】

従って、本発明では炭素の含量を0.0025〜0.0035%に制限することが好ましい。

【0124】

低温巻取鋼板で炭素含量が0.0016%未満である場合には、高温巻取材に比べ相対的に鋼中の固溶炭素量は大きいが、炭素含量が0.0016%未満では低温巻取材でも非常に低い水準に該当するため、引張強度が足らず、上記式(1)のようにTiを添加し、または低温巻取により生成される少量のTiC析出物を連続焼鈍作業で再溶解させ固溶炭素を確保しても鋼中に存在する絶対炭素含量が低いので、充分な焼付硬化性が得られない。

【0125】

また、固溶炭素−P間の位置競争効果(site competition effect)が無くなり、2次加工脆性の側面でも非常に劣化する。

【0126】

また、炭素含量が0.0025%を超えると、本発明の低温巻取材で存在する鋼中の粒内固溶炭素量が本発明鋼で提示した3−7ppmを超えて焼付硬化性が非常に高くなり、結果的に目標とする常温耐時効性が確保されず、プレス成形時にストレッチャーストレインが発生するため成形性と延性が低下する。このため、炭素含量は0.0016〜0.0025%に制限することが好ましい。

【0127】

シリコン(Si)は、鋼の強度を増加させる元素で、添加量が増加するほど強度は増加するが、延性の劣化が著しく、溶融メッキ性を劣化させる元素であるため、可能な限り低く添加することが有利である。

【0128】

本発明ではSiによるメッキ特性劣化を含む材質劣化を防ぐために、その添加量を0.02%以下に制限する。

【0129】

マンガン(Mn)は、延性の損傷なく粒子を微細化させて鋼中の硫黄を完全にMnSで析出させFeSの生成による熱間脆性を防ぐと共に鋼を強化させる元素である。本発明鋼でMn含量が0.2%未満になると、適切な引張強度を確保することができず、また1.2%を超えて添加されると、固溶強化により強度の急激な増加と共に成形性が劣化し、特に溶融メッキ鋼板の製造時に焼鈍工程でMnOのような酸化物が表面に多量に生成されメッキ密着性を劣化させ、また縞模様等のようなメッキ欠陥が多量発生し製品品質が劣化されるため、その添加量は0.2−1.2%に制限することが好ましい。

【0130】

リン(P)は、固溶強化効果が最も大きい置換型合金元素で、面内異方性を改善して強度を向上させる役割をする。

【0131】

また、本発明者の研究結果、Pは熱間圧延板の結晶粒を微細化させ、後の焼鈍段階で平均r値の向上に有利な(111)集合組織の発達を助長する役割をし、特に焼付硬化性の影響側面で炭素との位置競争(site competition)効果によりリンの含量が増加するほど焼付硬化性は増加する傾向を示すことを確認することができた。

【0132】

しかし、リンの増加時、結晶粒界の結合力の弱化により2次加工脆性が劣化する問題がある。

【0133】

上記リンの含量が0.05%未満である場合、結晶粒界に存在するリンの含量が少ないため、2次加工脆性は改善されるが、結晶粒の微細化効果による材質改善効果は微弱で、0.11%を超える場合には成形性の向上に比べ急激な強度上昇が発生し、またP量の過多添加によりPが粒界に偏析して材料を脆化させる2次加工脆性が発生する恐れが大きくなる。従って、Pの含量は0.05-0.11%に制限する。

【0134】

硫黄(S)は、高温でMnSのような硫化物で析出させFeSによる熱間脆性を防がなければならない元素である。

【0135】

しかし、Sの含量が過多な場合、MnSで析出して残ったSが粒界を脆化させ熱間脆性を引き起こす可能性がある。

【0136】

また、Sの添加量がMnS析出物を完全に析出させる量でもS含量が多い場合、過度な析出物による材質劣化が発生するため、その添加量を0.01%以下に制限することが好ましい。

【0137】

アルミニウム(Al)は通常鋼の脱酸のために添加するが、本発明ではAlN析出による結晶粒の微細化効果及び焼付硬化性を向上させる効果を発揮する。

【0138】

上記関係式(3)にも示したように、Alの添加量が多いほどBH性に有利である。

【0139】

本発明では多量のAlN析出物により結晶粒の微細化を図ることにより耐時効性の劣化なくBH性を向上させる。

【0140】

しかし、材質等を考慮する場合、適正添加量の制御が必要である。

【0141】

本発明でAlの添加効果を得るためには、Al含量は少なくとも0.08%以上添加しなければならない。

【0142】

しかし、Alを0.12%を超えて添加すると、成形性の劣化と共に製鋼時に酸化介在物の増加により表面品質が低下し、また過多なAl添加による製造費用の上昇をもたらすようになるため、その添加量は0.08−0.12%に制限することが好ましい。

【0143】

窒素(N)は、焼鈍前または焼鈍後に固溶状態で存在することにより鋼の成形性を劣化させ、時効劣化が他の侵入型元素に比べ非常に大きいため、TiまたはAlにより固定する必要がある。

【0144】

一般的に、窒素は炭素に比べ拡散速度が非常に速いため、固溶窒素で存在する場合、固溶炭素に比べ常温耐時効性の劣化が非常に深刻である。

【0145】

また、このような固溶窒素の残存により降伏強度が増加し、伸び率及びr値が劣化するため、本発明ではその含量を0.0025%以下に制限する。

【0146】

Tiは、炭窒化物形成元素で、鋼中にTiNのような窒化物、TiSまたはTi4C2S2のような硫化物及びTiCのような炭化物を形成させる。

【0147】

しかし、本発明鋼は鋼中に固溶炭素を残存させる鋼種で、Ti含量を上記式(1)のように制御する必要がある。

【0148】

また、Ti含量が0.005%より少ない場合には上記関係式(1)は満たすが、Ti含量が少なすぎて結晶粒のサイズが増加し結晶粒の微細化効果がなくなる。

【0149】

即ち、これは本発明鋼で求める結晶粒の微細化効果による耐時効性の向上効果に違背するようになり、耐時効性が劣化し、また鋼中の固溶炭素により伸び率及びr値のような成形性の劣化を伴うようになる。

【0150】

一方、Ti含量が0.018%を超える場合、上記関係式(1)の条件を満たすことが出来ず、鋼中の固溶炭素の減少による焼付硬化性の減少をもたらすようになる。

【0151】

このように、本発明ではTiの含量が0.005〜0.018%でありながら上記関係式(1)を満たさなければならない。

【0152】

本発明の低温巻取鋼板はTiの含量が0.008〜0.018%でありながら上記関係式(1)を満たさなければならない。

【0153】

Moは、本発明で考慮される非常に重要な元素のうち一つである。

【0154】

Moは、鋼中に固溶され強度を向上させるか、Mo系炭化物を形成させる役割をする。しかし、何よりもMoの重要な役割は、固溶状態で存在時、結晶粒界の結合力を増加させてリンによる結晶粒界の破壊、即ち、2次加工脆性を改善し、また固溶炭素との親和力により炭素の拡散を抑えさせることにより耐時効性を向上させることである。このためには適切な範囲のMo添加が必要である。

【0155】

Moが0.01%未満であれば、Ti添加鋼で上記の効果は得られない。

【0156】

また、Mo含量が0.2%を超える場合、Moの添加に比べ2次加工脆性または耐時効性の改善効果が微々で、多量のMo添加により製造費用が著しく増加する問題がある。従って、製造費用及び添加量対比効果等を考慮すると、Mo含量は0.1−0.2%の範囲に制限することが好ましい。

【0157】

上記関係式(4)はMoによる耐時効効果を定量的な方法で示したものである。

【0158】

Bは、侵入型元素で、鋼中に存在するようになり粒界に固溶されるか、または窒素と結合してBNのような窒化物を形成する。Bは、添加量対比材質の影響が非常に大きい元素で、その添加量を厳しく制限する必要がある。

【0159】

即ち、少量のBでも鋼中に添加すると、粒界に偏析して2次加工脆性を改善させる。しかし、一定量以上に添加されると、強度の増加及び延性の著しい減少が引き起こる材質劣化が発生するため、適正範囲の添加が必要である。

【0160】

本発明では、このような特性及び現在のB添加に対する製鋼能力を考慮しその含量を0.0005−0.0015%に設定する。

【0161】

以下、本発明の鋼の製造方法について説明する。

上記のように組成される鋼スラブ(Slab)を熱間圧延前のオーステナイト組織が充分に均質化されることができる1200℃以上で再加熱して、Ar3温度直上である900−950℃の温度範囲で熱間圧延を仕上げる。

【0162】

スラブ再加熱温度が1200℃未満である場合、鋼の組織が均一なオーステナイト結晶粒になれず、混粒が発生するようになるため、材質の劣化をもたらす。

【0163】

熱間圧延仕上げの温度が900℃未満である場合、熱間圧延コイルの上(top)、下(tail)部及び縁が単相領域になり面内異方性の増加及び成形性が劣化する。

【0164】

また、950℃を超える場合、著しく粗大粒が発生し、加工後、表面にオレンジピール(orange peel)等の欠陥が生じやすい。

【0165】

上記の熱間圧延加工後、結晶粒のサイズがASTM No.9以上の適切な結晶粒の微細化効果と共に過度な結晶粒の微細化による成形性の悪化を防ぐために炭素含量が25−35ppmに添加された発明鋼の場合は、600−650℃で巻取をすることが必要である。巻取温度が650℃を超える場合、焼鈍後、結晶粒のサイズが増加し炭素及びTi含量を本発明鋼で提示した成分条件を満たしても充分な結晶粒の微細化効果を得ることが出来ず、また、リンの粒界偏析が増加し耐2次加工脆性が劣化する。

【0166】

上記巻取温度が600℃未満である場合、結晶粒のサイズは微細化されるが、その程度が酷すぎて耐時効性と共に2次加工脆性は改善されるが、過度な降伏強度の上昇及び成形性の劣化をもたらす。

【0167】

一方、鋼中の総炭素含量が0.0016〜0.0025%である発明鋼の場合、巻取温度は500−550℃に制限することが好ましい。

【0168】

上記巻取温度が550℃を超える場合には結晶粒のサイズの増加により若干加工性の改善効果はあるが、少量析出するTiC析出物が安定化され充分な焼付硬化性が得られない。

【0169】

また、TiC析出物の再溶解による適正固溶炭素を確保するためには860℃以上の高温焼鈍が必要であるため、焼鈍作業時に作業性の悪化が発生する。

【0170】

一方、巻取温度が500℃より低い場合には、連続焼鈍後にTiC析出物の再溶解による適正焼付硬化性は確保されるが、巻取温度が非常に低く結晶粒が著しく微細になり成形性の劣化をもたらすようになり、また低温巻取を行うための熱間作業性が悪化する。

【0171】

上記のように熱間圧延が完了した鋼は、通常の方法により酸洗いを行った後、75−80%の冷間圧延率で冷間圧延を行う。

【0172】

冷間圧延率を75%以上に高くした理由は、本発明で求める結晶粒の微細化効果による耐時効性の改善と共に成形性、特にr値を改善するためである。

【0173】

一方、冷間圧延率が80%を超える場合、結晶粒の微細化効果は大きいが、過度な圧延率により結晶粒のサイズの微細化程度が非常に大きくなり、返って材質の硬化を齎し、また過度な冷間圧延率の増加によりr値が次第に減少する。

【0174】

次に、上記のように冷間圧延された鋼板を高温巻取で製造された鋼に対しては760−790℃の温度範囲で通常の方法により連続焼鈍する。

【0175】

焼鈍温度が760℃未満である場合には、未再結晶された結晶粒の存在により降伏強度が増加し伸び率及びr値が劣化する。

【0176】

焼鈍温度が790℃を超える場合には、成形性は改善されるが結晶粒のサイズが本発明で求める結晶粒のサイズであるASTM No.9より小さいため、AI値が30MPa以下で耐時効性が劣化する。

【0177】

熱間圧延鋼板を500−550℃で低温巻取する場合には冷間圧延鋼板の焼鈍温度は再結晶が完了され充分なフェライト結晶粒の成長が起きることができる770−830℃に制限する。

【0178】

上記の製造方法により製造された焼付硬化型冷間圧延鋼板を利用して適正焼付硬化性と共に常温耐時効性を確保する目的で通常の調質圧延率より高い1.2〜1.5%の調質圧延を行う。

【0179】

調質圧延率を1.2%以上に多少高く設定した理由は、鋼中の固溶炭素による常温耐時効劣化を防ぐためである。

【0180】

しかし、調質圧延率を1.5%を超えて過度に増加させる場合は常温耐時効性は向上されても調質圧延率が高いため、加工硬化が発生して材質が劣化し、特に本発明鋼を利用して溶融メッキ鋼板を生産する場合、過多な調質圧延によりメッキ密着性が劣化し、メッキ層の剥離が発生するため、このような問題点を解決するために調質圧延率は1.2〜1.5%に設定することが好ましい。

【実施例】

【0181】

以下、実施例を通じ本発明をより具体的に説明する。

【0182】

(実施例1)

下記表1のように組成される鋼を下記表2に示したように熱延巻取、冷間圧延、連続焼鈍した後に溶融メッキ温度450℃で合金化メッキ後、約1.5%の調質圧下率で調質圧延を行い、BH値、AI値、結晶粒のサイズ及び2次加工脆性を評価する目的で、伸び比2.0でDBTTを測定しその結果を下記表2に示した。

【0183】

また、焼鈍後の発明鋼4に対して200倍の断面写真を観察し、その結果を図6に示した。

【0184】

また、発明鋼6、比較鋼12及び0.0019C−0.63Mn−0.056P−0.03Sol.Al−0.005Ti−0.006Nb−0.0014N系鋼素材(NSC社製品)に対して伸び比変化によるDBTTの変化を観察し、その結果を図7に示した。

【0185】

【表1】

【0186】

【表2】

【0187】

上記表2に示したように、炭素0.0025−0.0033%、マンガン0.25−1.11%、リン0.058−0.10%、硫黄0.0057−0.0083%、可溶(Soluble)Al0.087−0.118%、窒素0.0013−0.0022%、Ti0.01−0.015%、Mo0.134−0.188%及びB0.0005−0.0009%の範囲を満たすように炭素、Ti、Sol.Al及びMoの含量を厳しく制御した発明鋼(1−6)は結晶粒のサイズがASTM No.で9.5−11.1(平均結晶粒のサイズ7.7−13.4μm)であることが分かり、これは本発明の範囲であるASTM No.9以上である条件を満たす。

【0188】

一方、図6に示したように、発明鋼(4)の場合には非常に微細な結晶粒と共に断面全体に非常に均一な結晶粒の分布を有していることが分かる。

【0189】

また、上記表2に示したように発明鋼(1−6)の結晶粒が微細なことは通常の水準より高いAl含量の添加により鋼中に微細なAlN析出物が形成されNbC析出物と共に焼鈍再結晶時、結晶粒の成長を妨害したためである。従って、このような結晶粒の微細化効果により焼付硬化量が43.2−47.6MPaの範囲を有し常温耐時効性を示す指数であるAI値が16.3−23.4MPaで、BH性と常温耐時効性のバランス(balance)が非常に優秀であることが分かる。

【0190】

また、発明鋼が高い焼付硬化量に比べ低いAI値を有することは、AlN析出物による結晶粒の微細化効果と共にMoの添加による鋼中の固溶炭素の遅延効果が作用したものと見られる。

【0191】

また、図7に示したように、発明鋼6はMoの添加により結晶粒間の結合力の増加により比較鋼12及びNSC材対比全体的なDBTT特性が優れていることが分かる。

【0192】

一方、比較鋼7は炭素含量が本発明で提示した0.0025−0.0035%より高い0.0064%が添加されており、高温巻取温度及び焼鈍温度は本発明の範囲を満たしている。

【0193】

比較鋼7は、再結晶粒のサイズがASTM No.で10.2で非常に微細であるが、炭素含量が非常に高いため、鋼中の固溶炭素の増加によるDBTT特性は優れているが、BH値が非常に高くAI値が30MPa以上で耐時効性が非常に劣化することが分かる。

【0194】

比較鋼8は、Sol.Al含量が0.04%で本発明の範囲である0.08−0.12%より低くTi含量が本発明の範囲より高い0.025%添加された鋼である。

【0195】

従って、比較鋼8はAlN析出物による結晶粒の微細化効果及びBH値の上昇効果はなく、また高いTi含量の添加により鋼中に添加された全ての炭素がTiCで析出され焼付硬化性が殆ど表れず、鋼中の固溶炭素の減少によりリン(P)との位置競争(site competion)効果が低くなりDBTT特性も劣化することが分かる。

【0196】

比較鋼9は、他の成分は本発明の範囲を満たすが、炭素含量が0.0012%で本発明の範囲より低い鋼である。

【0197】

従って、比較鋼9はこのような絶対炭素含量の低下により結晶粒が粗大でBH性及びAI性も得られず、またDBTTでも20℃で非常に劣化した。

【0198】

比較鋼10はSol.Al含量が本発明の範囲から外れ、Nbを添加した鋼である。

【0199】

比較鋼10はSol.Al含量が0.043%で低いため、AlN析出物による結晶粒の微細化効果とBH値の改善効果は期待できず、Nb含量も0.022%で過度なNb添加によりNbC析出物が過度に増加され結晶粒のサイズはASTM No.で9.1であるが、過度なNbC析出による鋼中の固溶炭素の不足によりBH値が全く得られず、鋼中の固溶炭素の消滅によりDBTT特性も非常に劣化した。

【0200】

比較鋼11はMo含量が本発明の範囲より低く、Bが添加されない鋼で、AI値が30MPa以上で、Mo、Bの未添加によりDBTT特性が非常に劣化することが分かる。

【0201】

比較鋼12はSol.Alが本発明の範囲より低く添加され、またMoが全く添加されない鋼で、耐時効性が劣化し、高いP含量対比Moの未添加で結晶粒間結合力の減少によりDBTT特性が劣化した。

【0202】

比較鋼13はSol.Alの添加不足、Ti、Mo及びBが添加されない鋼で、Sol.Al及びTiの添加不足により結晶粒の微細化効果及び焼付硬化性がさらに改善される余地がなくなり、またMo、Bの未添加によりDBTT特性が劣化した。

【0203】

比較鋼14はP含量が0.12%で本発明の成分範囲である0.05−0.11%を超えて、またBが添加されない鋼で、MoによりDBTT特性が改善されると言われるが、Pの添加が非常に高いため、その改善効果には限界があり、特にBの未添加によりDBTT特性の改善効果を失い、このような効果によりDBTTが0℃であった。

【0204】

(実施例2)

下記表3の鋼組成を有する鋼スラブを熱間圧延した後、下記表4の巻取温度条件で巻取し、下記表4の冷間圧延率で冷間圧延した後、下記表4の焼鈍温度条件で連続焼鈍し、溶融メッキ温度450℃で合金化メッキし、約1.5%の調質圧下率で調質圧延し、BH値、AI値、結晶粒のサイズを測定し、その結果を下記表4に示した。

【0205】

下記表3は炭素、Ti、Sol.Al及びMoの量を厳しく制御した発明鋼と比較鋼の化学成分を示したもので、15−20番鋼は発明鋼で、21−26番鋼は比較鋼である。

【0206】

下記表4は上記表3の鋼を利用して生産した鋼材の製造条件及び材質を示したもので、夫々低温の巻取条件と高温の巻取条件で熱間圧延した後、75−78%の冷間圧延率で圧延し、775−790℃の焼鈍温度で連続焼鈍し溶融メッキ温度450℃で合金化メッキした後、約1.5%の調質圧下率で調質圧延し、BH値、AI値、結晶粒のサイズを測定した結果を示したものである。

【0207】

下記表4で低温巻取温度は520−540℃で、高温巻取温度は630〜700℃であった。

【0208】

【表3】

【0209】

【表4】

【0210】

上記表4に示したように、本発明の鋼組成及び製造条件によって製造された発明材15−20の結晶粒のサイズはASTM No.9.5−11.1(平均結晶粒のサイズ7.7−14.3μm)で本発明で制限したASTM No.9以上である条件を全て満たしていることが分かる。

【0211】

発明材15−20の結晶粒が上記表4のように微細であることは、通常の水準より高いAl含量の添加により鋼中に微細なAlN析出物の形成と共にTiC未析出による固溶炭素により焼鈍再結晶時に結晶粒の成長を妨害したためである。

【0212】

従って、このような結晶粒の微細化効果と鋼中の固溶炭素の制御により焼付硬化量が43.2−47.6MPaの範囲を有し、常温耐時効性を示す指数であるAI値が16.3−23.4MPaでBH性と常温耐時効性のバランス(balance)が非常に優秀であった。

【0213】

表4に示すように、発明材15−20で高い焼付硬化量に比べAI値が低いことはAlN析出物による結晶粒の微細化効果と共にMoの添加による鋼中の固溶炭素の遅延効果が作用したものとみられる。

【0214】

一方、発明鋼15〜20を利用して630〜700℃の温度範囲で高温巻取した比較材15−20はTiC析出による鋼中の固溶炭素の減少により焼付硬化値が本発明で提示した目標値より非常に低く、比較材15、17及び18の場合には結晶粒のサイズも本発明で提示したASTM No.9以上である条件を満たしていないことが分かる。

【0215】

このような結果を通じて考えると、結晶粒のサイズはAlNの析出物効果のみではなく、鋼中の固溶炭素にも大きな影響を受けることが分かる。

【0216】

比較材21の場合は炭素が本発明のものより多く添加されたもので、炭素含量が非常に高いため、低温巻取を行うと、TiC析出が起こらず、さらに多い固溶炭素が鋼中に存在するようになり焼付硬化値が非常に高く、これにより時効指数も非常に高いことが分かる。

【0217】

比較材21の結晶粒のサイズは鋼中の固溶炭素の増加によりASTM No.10.2で非常に微細であった。

【0218】

一方、比較材22は高温巻取材で、鋼中のTiCの生成により焼付硬化値は多少減少したが、添加された炭素含量が非常に高いため焼付硬化量と時効指数が本発明で目標とする水準を遥かに越えた。

【0219】

比較材23はTi含量が本発明で提示した条件より高い0.025%添加された鋼である。従って、低温巻取を行っても過度なTi添加により一部の炭素をTiCで析出したため、焼付硬化能を示しているが、その値が目標値である30MPa以上に届かなかった。

【0220】

一方、比較材24は高温巻取材で、低温巻取材に比べTi添加によるTiC析出がより活性化され、焼付硬化量が低かった。

【0221】

比較材25及び26は、他の成分は本発明の成分条件を満たすが、炭素が本発明の範囲より低い0.0012%添加されたものである。

【0222】

従って、このような絶対炭素含量の低下により低温巻取を行っても鋼中の固溶炭素は存在せず、また結晶粒が粗大で、BH性及びAI性も得られなかった。

【0223】

比較材27及び28は、Sol.Al含量が本発明の範囲から外れ、Nbを0.022%で過度に添加したものである。即ち、Sol.Al含量が0.043%で低くAlによる結晶粒の微細化効果とBH値の改善効果は期待できず、Nb含量も0.022%で過度なNb添加によりNbC析出物が過度に増加され結晶粒のサイズはASTM No.9.1で本発明の結晶粒のサイズを満たすが、過度なNbC析出による鋼中の固溶炭素不足でBH値が全く得られなかった。

【0224】

比較材29及び30は、Mo含量が本発明の範囲より低く、Bが添加されないものである。従って、上記表2に示したように低温巻取材でもAI値が30MPa以上でMo及びBの未添加によりDBTT特性が非常に劣化した。

【0225】

比較材31及び32はSol.Alが低く添加され、本発明で提示した範囲を満たしておらず、またMoが全く添加されないもので、耐時効性が劣化し、高いP含量対比Moの未添加により結晶粒間結合力の減少によりDBTT特性が劣化した。

【背景技術】

【0001】

本発明は、自動車の外板材等に使用されている冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するもので、より詳細には、耐時効性に優れた高強度焼付硬化性冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するものである。

【0002】

最近、自動車の燃費向上及び車体の軽量化を目的に車体に高強度鋼板を使用することにより、板の厚さの減少と共に耐デント性を向上させようとする要求が一層高まっている。

【0003】

自動車用冷延鋼板に要求される特性としては降伏強度、引張強度、良好なプレス成形性、スポット(spot)溶接性、疲労特性及び耐食性等がある。

【0004】

このうち、耐食性は、最近自動車部品の寿命延長のために要求される特性である。

【0005】

このような耐食性向上用鋼板は大きく電気メッキ型と溶融メッキ型の二つに分類することができる。

【0006】

電気メッキ用鋼板は、溶融メッキ材に比べメッキ特性が良好で、耐食性が優れているが溶融メッキ材に比べ鋼板価格が非常に高いため、最近では使用を渋り、溶融メッキ用素材が大部分利用されており、溶融メッキ用素材に対する耐食性の向上を要求している傾向である。

【0007】

最近各国の製鉄所を中心に自動車用素材は、大部分溶融メッキ用素材を生産し自動車会社に供給中にあり、これにより溶融メッキ材でも過去の水準より遥かに優れた耐食性を確保することができる技術が続けて開発されることにより使用が増加する傾向にある。

【0008】

一般的に鋼板は、強度と加工性が相反する特徴を示すことが普通である。このような二つの特性を満たすことができる鋼板として大きく複合組織型冷間圧延鋼板と焼付硬化型冷間圧延鋼板がある。

【0009】

上記複合組織鋼は、一般的に容易に製造することができるもので、引張強度が390MPa級以上で自動車に使用される素材としては、高い引張強度に比べストレッチング性(stretchability)を示す因子である伸び率は高いが、自動車のプレス成形性を示す平均r値が低く、マンガン、クロム等高価の合金元素が過多に添加され製造原価の上昇をもたらす。

【0010】

一方、焼付硬化鋼は、引張強度が390MPa以下の鋼でプレス成形時軟質鋼板に近い降伏強度を有するため、延性が優れており、プレス成形後、塗装焼付処理時、自ら降伏強度が上昇する鋼で強度が増加すると成形性が悪化する従来の冷間圧延鋼板に比べ非常に理想的な鋼として注目を浴びている。

【0011】

焼付硬化は、鋼中に固溶された侵入型元素である炭素や窒素が変形する過程で生成された転位を固着して発生される一種の変形時効を利用したもので固溶炭素及び窒素が増加すると焼付硬化量は増加するが、固溶元素の過多により常温時効を伴い成形性の悪化をもたらすため、適切な固溶元素の制御が非常に重要である。

【0012】

焼付硬化性を有する冷間圧延鋼板の製造方法としてはバッチ(箱)焼鈍法を利用する方法と連続焼鈍方法を利用する方法がある。

【0013】

一般的に、低炭素P添加アルミニウム−キルド(Al−Killed)鋼を単純に低温で巻取、即ち熱間圧延巻取温度が400−500℃温度範囲の低温巻取を利用してバッチ(箱)焼鈍により焼付硬化量が約40−50MPa程度の鋼が主に使用された。

【0014】

これはバッチ(箱)焼鈍法により成形性と焼付硬化性の両立がより容易なためであった。

【0015】

一方、連続焼鈍法によるP添加Al−Killed鋼の場合、比較的早い冷却速度を利用するため、焼付硬化性の確保が容易な反面、急速加熱、短時間焼鈍により成形性が悪化する問題点があり加工性が要求されない自動車外板にのみ、その使用が制限されている。

【0016】

最近、製鋼技術の飛躍的な発達に乗り、鋼中に適正な固溶元素量の制御が可能で、TiまたはNb等の強力な炭窒化物の形成元素を添加したAl−Killed鋼板の使用で成形性に優れた焼付硬化型冷間圧延鋼板が製造され耐デント性が必要な自動車外板材用として使用が増加する傾向にある。

【0017】

特許文献1にはC:0.0005−0.015%、S+N含量≦0.05%のTi及びTi、Nb複合添加極低炭素冷間圧延鋼板に関して、また特許文献2にはC:0.010%以下のTi添加鋼を使用して焼付硬化量が約40MPa以上の鋼を製造する製造方法が提示されている。

【0018】

上記の特許文献に提示された方法はTi、Nbの添加量、或いは焼鈍時の冷却速度を制御することにより、鋼中の固溶元素量を適切にし材質の劣化を防ぎながら焼付硬化性を与えることである。しかし、TiまたはTi、Nb複合添加鋼の場合、適正な焼付硬化量の確保のためには製鋼工程でTi及び窒素、硫黄の厳しい制御が必要になるため、原価上昇の問題が発生する。

【0019】

また、上記Nb添加鋼の場合には、高温焼鈍による作業性悪化及び特殊元素添加による製造原価の上昇をもたらす。

【0020】

一方、特許文献3及び特許文献4[ベツレヘムスチール(Bethlehem Steel)]にはC:0.0005−0.1%、Mn:0−2.5%、Al:0−0.5%、N:0−0.04%でありながらTi含量を0−0.5%、V含量を0.005−0.6%の範囲に制御したTi−V系極低炭素鋼を利用して焼付硬化型冷間圧延鋼板を製造する方法が開示されている。

【0021】

一般的にVはTiやNbのような炭窒化物形成元素よりさらに安定して焼鈍温度を低めることができる。従って、熱間圧延中にVにより生成した炭化物であるVC等はNb系より焼鈍温度を低く管理しても再溶解による焼付硬化性を与えることができる。

【0022】

しかし、VはVCのような炭化物を形成はするが、再溶解温度が非常に低く実質的に成形性向上には大して役に立たないため、上記特許文献ではTiを約0.02%以上添加して成形性を図っている。

【0023】

従って、上記特許文献は多量のTi添加による製造原価上昇のみではなく、結晶粒のサイズが大きいため、耐時効性側面でも多少不利であるという問題点がある。

【0024】

一方、新たな合金元素を添加する方法が特許文献5、特許文献6、特許文献7及び特許文献8等に提示されている。

【0025】

上記特許文献5ではSnを添加することにより、BH性を上昇させる方法が提示されており、また、特許文献6ではVをNbと複合添加することにより結晶粒界の応力集中を緩和させ延性を改善させる方法が提示されている。

【0026】

また、特許文献7にはZrにより成形性を改善させる方法が提示されており、特許文献8にはCrを添加して高強度化及び加工硬化指数(N値)の劣化を最小化させることにより成形性を確保する方法が提示されている。

【0027】

しかし、上記の技術は単に焼付硬化性の改善または成形性を改善することにのみ注目しており、焼付硬化性の上昇による耐時効性の劣化問題、そして焼付硬化鋼の高強度化により必然的に添加されるP含量の増加による2次加工脆性等の問題に対しては言及していない。

【0028】

一般的に焼付硬化性が増加すると、常温耐時効性は劣化し、特に本発明者の研究結果によると高強度化のために添加されるP含量が増加するほど鋼中の固溶炭素が存在する焼付硬化鋼でも2次加工脆性が劣化し、これはP含量の増加によりその劣化程度がさらに深刻になることが分かった。

【0029】

例えば、引張強度340MPa級の焼付硬化鋼を製造するために添加されるP含量が0.07%である場合、2次加工脆性を判断する基準であるDBTT(Ductile Brittle Transition Temperature)が伸び比(Drawing Ratio)1.9で−20℃、390MPa級の高強度鋼を製造するためにP含量を約0.09%程度添加する場合、DBTTは0〜10℃で非常に劣化したことが分かる。

【0030】

このような鋼材は、全てBを約5ppm程度添加した鋼材で、一般的にBを添加する場合、耐2次加工脆性が改善されると知られているが、P含量が過度に多いためBによるDBTT改善に限界があったと判断される。

【0031】

一方、耐2次加工脆性改善のために、現水準より過度にBを添加するとBによる材質劣化をもたらすため、その添加量にも限界がある。

【0032】

従って、2次加工脆性を防ぐためにDBTTが−20℃以上にならなければならないため焼付硬化鋼でもB以外の新たな成分または製造条件の検討が必要な実情である。

【0033】

【特許文献1】日本特許公報昭61−026757号

【特許文献2】日本特許公報昭57−089437号

【特許文献3】米国特許第5,556,485号

【特許文献4】米国特許第5,656,102号

【特許文献5】日本公開特許公報平5−93502号

【特許文献6】日本公開特許公報平9−249936号

【特許文献7】日本公開特許公報平8−49038号

【特許文献8】日本公開特許公報平7−278654号

【発明の開示】

【発明が解決しようとする課題】

【0034】

本発明は焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及びその製造方法を提供することに、その目的がある。

【0035】

また、本発明は上記の本発明の高強度冷間圧延鋼板を利用した溶融メッキ鋼板を提供することに、その目的がある。

【課題を解決するための手段】

【0036】

以下、本発明に対して説明する。

【0037】

本発明は重量%で、C:0.0025−0.0035%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.005−0.018%、Mo:0.1―0.2%及びB:0.0005−0.0015%を含み、Ti含量が下記関係式(1)を満たし、残りのFe及びその他不可避な不純物により組成され、

[関係式1]

Ti*(有効Ti)=総(Total)Ti−(48/14)N−(48/32)S≦0

そして、30MPa以上の焼付硬化量(BH)、30MPa以下の時効指数(AI)、伸び比2.0で−30℃以下のDBTT及びASTM No.9以上の結晶粒のサイズを有する耐時効性に優れた高強度焼付硬化性冷間圧延鋼板(以下、“高温巻取鋼板”とも称する)及びこの冷間圧延鋼板を利用した溶融メッキ鋼板に関するものである。

【0038】

また、本発明は重量%で、C:0.0025−0.0035%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.005−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、Ti含量が下記関係式(1)を満たし、

[関係式1]

Ti*(有効Ti)=総(Total)Ti−(48/14)N−(48/32)S≦0

残りのFe及びその他不可避な不純物により組成されるAl−キルド鋼を1200℃以上で均質化熱処理した後、900−950℃の温度範囲で仕上げの熱間圧延し、600−650℃の温度範囲で巻取した後、75−80%の圧下率で冷間圧延し、760−790℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧下率で調質圧延を行い耐時効性に優れた高強度焼付硬化性冷間圧延鋼板の製造する方法(以下、“高温巻取鋼板の製造方法”とも称する)に関するものである。

【0039】

また、本発明は重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そしてASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた高強度冷間圧延鋼板(以下、“低温巻取鋼板”とも称する)及びこれを利用した溶融メッキ鋼板に関するものである。

【0040】

また、本発明は重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量が上記式(1)を満たすアルミニウムキルド(Al−Killed)鋼を1200℃以上で均質化熱処理した後、熱間圧延し900−950℃の温度範囲で仕上げの熱間圧延し、500−550℃の温度範囲で低温巻取した後、75−80%の圧延率で冷間圧延し、770−830℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧延率で調質圧延して焼付硬化性に優れた高強度冷間圧延鋼板の製造する方法(以下、“低温巻取鋼板の製造方法”とも称する)に関するものである。

【発明の効果】

【0041】

上述のように、本発明によると焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及び溶融メッキ鋼板が提供されることができる。

【0042】

また、本発明によると、焼付硬化性及び常温耐時効性に優れた引張強度340〜390MPa級の高強度焼付硬化型冷間圧延鋼板及びこれを利用した溶融メッキ鋼板を得ることができる。

【図面の簡単な説明】

【0043】

【図1】焼付硬化性及び時効指数に及ぼす結晶粒のサイズの影響を示すグラフである。

【図2】焼付硬化性に及ぼす鋼中の固溶炭素の影響を示すグラフである。

【図3】機械的性質に及ぼすAl含量の影響を示すグラフである。

【図4】Ti添加鋼のBH量及び鋼中の固溶炭素量に及ぼす巻取温度の影響を示すグラフである。

【図5】焼付硬化性及び時効指数に及ぼすMoの影響(統計的分析)を示すグラフである。

【図6】本発明に附合する鋼の一例の焼鈍後の断面微細組織写真である。

【図7】2次加工脆性(DBTT)に及ぼす各素材別伸び比(drawing ratio)の影響を示すグラフである。

【発明を実施するための最良の形態】

【0044】

以下、本発明に対して詳細に説明する。

【0045】

一般的に鋼中に炭素や窒素を添加すると、熱間圧延段階においてAl、TiまたはNb等の析出物形成元素と結合してTiN、AlN、TiC、Ti4C2S2及びNbC等の炭窒化物を形成するようになり、このような炭窒化物形成元素と結合できなかった炭素や窒素は鋼中で固溶状態で存在するようになり焼付硬化性または耐時効性に影響を及ぼす。

【0046】

特に、窒素は炭素に比べ拡散速度が非常に大きいため、BH性の上昇対比耐時効性の劣化が非常に致命的である。従って、一般的に窒素は鋼中で可能な限り除去し、特にAlまたはTiが高温で炭素より窒素と優先析出するため、鋼中の窒素によるBH性や耐時効性への影響は殆どないと判断しても大きな問題はない。

【0047】

しかし、炭素は鋼に必須不可欠に入る元素で、その含量により鋼の特性が決まる。

【0048】

本発明で提案しようとする焼付硬化鋼は、このような炭素の役割が非常に重要で、鋼中に少量の固溶炭素を残存させることにより焼付硬化性と耐時効性の向上を同時に図る。

【0049】

しかし、鋼中に存在する固溶炭素も存在する位置、即ち、結晶粒界に存在するか、または結晶粒内に存在するかにより焼付硬化性及び耐時効性に及ぼす影響は変わりうる。

【0050】

即ち、内部摩擦試験を通じて測定することができる固溶炭素は、主に結晶粒内に存在する固溶炭素で、移動が比較的に自由なので可動転位と結合して時効特性に影響を及ぼす。このような時効特性を評価する項目が時効指数、即ち、AI(AgingIndex)である。

【0051】

一般的に、時効指数(AI)値が30MPa以上になる場合、常温で6ヶ月維持前に時効が発生しプレス加工時に深刻な欠陥を生じうる。

【0052】

しかし、結晶粒界内に存在する固溶炭素は比較的に安定な領域である結晶粒界に存在することにより内部摩擦のような振動試験法によっては検出しにくい。

【0053】

結晶粒界内に存在する固溶炭素は比較的安定した位置に存在するためにAI試験のような低温では時効に影響を殆ど及ぼさないが、高温のベーキング(baking)条件では活性化され、焼付硬化性に影響を及ぼすようになる。

【0054】

従って、結晶粒内の固溶炭素は時効性と焼付硬化性に同時に影響を及ぼすが、結晶粒界内に存在する固溶炭素は焼付硬化性にのみ影響を与えるようになる。

【0055】

しかし、結晶粒界が比較的安定した領域であるため、結晶粒界内に存在する全ての固溶炭素が焼付硬化性には影響を与えず、通常結晶粒界内に存在する固溶炭素量の50%程度が焼付硬化性に影響を及ぼすと報告されている。

【0056】

従って、このような固溶炭素の存在状態を適切に制御する場合、即ち、添加された固溶炭素を可能な限り結晶粒内よりは結晶粒界に存在させることができるように制御する場合、耐時効性と焼付硬化性を同時に確保することができる。

【0057】

このために、先ず鋼中に添加する炭素量の適切な管理と共に結晶粒のサイズを制御することが重要である。これは添加される炭素量が非常に多いか、少ない場合、固溶炭素の存在位置を制御しても適切な焼付硬化性と耐時効性を確保しにくいためである。

【0058】

図1は、本発明者が行った研究結果の結晶粒のサイズの変化による焼付硬化量(BH)値と時効指数(AI)値の関係を示したものである。

【0059】

図1に示したように、結晶粒のサイズ番号[grain size number(No);ASTM No.]が増加するほど、即ち、結晶粒が微細になるほどBH値対比AI値の低下が著しく、これによりBH−AI値が次第に増加し耐時効性に優れることが分かる。

【0060】

図1の結果に基づいて本発明者は鋼中に存在する固溶炭素を可能な限り多く結晶粒界内に分布させるために焼鈍板結晶粒のサイズを適切水準以下に微細化させようとした。

【0061】

本発明者の研究の結果、焼付硬化性の劣化を最少化させながら耐時効性を極大化させるためには結晶粒のサイズをASTM No.9以上に制御することが好ましいことが分かった。

【0062】

一方、結晶粒界内に多量の固溶炭素を分布させても鋼中の総(Total)炭素量を厳しく制御する必要がある。これは鋼中の炭素含量が過度に増加すると、結晶粒のサイズが微細になっても結晶粒内に存在する固溶炭素量が添加される総炭素量に比例して増加され鋼中の固溶炭素量の増加により常温耐時効性が劣化するためである。

【0063】

本発明ではこのような条件を満たすために総炭素量を高温巻取材の場合は、25−35ppmに設定する。

【0064】

一方、本発明により低温巻取(巻取温度:500−550℃)する場合には、鋼の総炭素量を16−25ppmに設定する。巻取温度によって必要な総炭素量の差異は以下で説明する。

【0065】

本発明者は、上記の条件で耐時効性と焼付硬化性を両立させることができる鋼中の固溶炭素の影響を調査した結果、本発明のように結晶粒がASTM No.9以上で非常に微細な場合に対して図2のような結果を得ることができた。

【0066】

即ち、図2に示したように微細な結晶粒を有するTiまたはNb添加極低炭素鋼の固溶炭素変化による焼付硬化性を調査した結果、耐時効性を考慮して設定された焼付硬化量30〜50MPaを満たす結晶粒界内の固溶炭素量は約3〜7ppmであることが分かった。

【0067】

また、本発明鋼で添加されるTi、炭素含量を考慮して析出されたTiC析出物を除いた総(Total)固溶炭素量が約8〜15ppmであることが分かった。

【0068】

このような結果を通じ、焼付硬化性と耐時効性を両立させながら、得ることができる条件として式(2)を導出した。

【0069】

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[上記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

【0070】

即ち、上記式(2)のように結晶粒内に約3〜7ppmの固溶炭素を存在させることにより、本発明鋼で要求する焼付硬化性と耐時効性を確保することができた。

【0071】

しかし、上記のように炭素含量を制御してもTi添加極低炭素鋼でTiがTiNまたはTiSのような析出物を形成する量より多く添加される場合、Tiが炭素と結合してTiCのような炭化物を形成するようになる。

【0072】

また、このような条件では、Ti含量の変化によって鋼中に残存する固溶炭素量が変化するようになるため、適切な固溶炭素量の制御が難しい。

【0073】

従って、本発明ではこのような問題を克服するために下記関係式(1)のようにTiがS、Nと結合する量より少なく添加して添加される全ての炭素が鋼中に残存するように制御しようとした。

【0074】

[関係式1]

Ti*(有効Ti)=総Ti−(48/14)N−(48/32)S≦0

【0075】

一方、本発明鋼では、Ti添加の他にも焼付硬化性と耐時効性をより安定に確保するためにAl添加を通じたAlN析出物の効果を考慮した。

【0076】

一般的に、Al含量が低いTi添加鋼で窒素は1300℃以上の高温でTiNまたはAlNで大部分粗大に析出することにより固溶硬化効果または結晶粒微細化に大きな影響を与えることができない。

【0077】

従って、このようなAlNはTiN析出物のように鋼中の固溶窒素を除去する効果のみがある。

【0078】

本発明を利用して多様な実験を行った結果、炭素の含量が高温巻取材では25−35ppm、低温巻取材では16−25ppmに非常に狭く限定されているため、狭い範囲内でBH性と耐時効性を有する焼付硬化鋼を製造するようになる。

【0079】

顧客の場合、より高いBH値と共に6ヶ月以上の耐時効性を要求しているため、可能な限り耐時効性を阻害しない範囲で焼付硬化性を高める技術が必要である。

【0080】

このような側面でAlは非常に有効である。即ち、Sol.Alを通常の水準である0.02−0.06%の範囲で添加する場合は、単純に固溶窒素を固定させる役割を行うようになるが、0.08%以上添加するとAlNの析出物が非常に微細になり、焼鈍再結晶時に結晶粒の成長を妨害する一種の障壁(barrier)の役割をするようになるため、Sol.Alを添加しないTi添加鋼より結晶粒がより微細になり、これによりAI値の変化なく焼付硬化性が増加する効果を発揮するようになる。

【0081】

図3は、Sol.Al含量の変化による溶融メッキ材の機械的性質の変化を示したものである。

【0082】

図3に示したように、Al含量の増加によってBH値が増加した後、再び減少しており、BH性の効果を発揮するSol.Alの含量は約0.08−0.12%であることが分かる。Sol.Al含量がこの範囲から外れると、成形性を示す指数であるr値と伸び率(El)が低下し、また過度なSol.Alの添加により製鋼時に酸化介在物が増加し表面品質の劣化が発生する。

【0083】

本研究を通じ、発明者はSol.Al含量を0.08−0.12%と提案した。

【0084】

下記関係式(3)は、本発明者が提示したSol.Al含量の範囲内で焼付硬化性の向上に及ぼすSol.Alの添加効果を統計的な方法で示したものである。

【0085】

[関係式3]

焼付硬化量(BH)=50−(885×Ti)+(62×Al)

【0086】

本発明の鋼板において、Ti及びAl含量は上記関係式(3)における焼付硬化量が30MPa以上になるように制御されたことが好ましい。

【0087】

本発明では上記の炭素含量、Sol.Al及びTi含量と共に熱延巻取温度の役割が非常に重要である。特に、このような巻取温度は本発明鋼において図っているBH性と常温耐時効性を両立するために添加する総炭素含量を決める非常に重要な因子として作用する。

【0088】

本発明鋼のようにTiを利用して結晶粒の微細化効果によるBH性の向上及び常温耐時効性の改善を図っても巻取温度が非常に増加すると、熱間圧延段階において結晶粒が増加するため、後の再結晶の焼鈍時に結晶粒のサイズがASTM No.9以下になる結晶粒の粗大化が発生しAI値が本発明鋼で要求する30MPa以上を超えるようになる。

【0089】

巻取温度を一定水準以下に低めると、常温耐時効性は改善されるが、結晶粒の微細化が非常に厳しくなり、またTi添加鋼の場合、低温巻取により鋼中の固溶炭素が増加し降伏強度が増加し伸び率及びr値が減少することで成形性の劣化のみではなく、時効性劣化ももたらす。

【0090】

また、添加する総炭素量の側面でも本発明鋼で巻取温度による適正BH性と常温耐時効性の両立のためには鋼中の炭素含量が25−35ppmである場合には熱延巻取温度を600−650℃に狭く制限しなければならず、鋼中の炭素の含量が16−25ppmである場合には巻取温度を500−550℃に制限しなければならないことが分かった。

【0091】

これについて詳細に説明すると以下の通りである。

【0092】

一般的に、Tiを添加した極低炭素の鋼板の場合、鋼中に生成される析出物としてはTiN、TiS、Ti4C2S2、FeTiP及びTiC等がある。

【0093】

このような析出物のうち、TiFePは一般的にP含量が0.04%以上高く添加される場合に生成される析出物で、Ti4C2S2はスラブの均質化熱処理温度が1200℃以下の低温でP含量が0.04%以下の場合に生成される析出物であり、本発明鋼では生成されない析出物である。

【0094】

Ti添加量を化学量論(Stoichiometric)以上、即ち、Ti≧(48/14)N+(48/32)Sの式を満たすようにTiを添加する場合生成される析出物はTiN、TiS、TiC等がある。

【0095】

Ti量が化学量論以下に添加される場合、TiC析出物は生成されないと知られているが、本発明者を始め、多くの研究者によりTi当量以下でも少量のTiC析出物が生成されることが確認された。

【0096】

図4は、本発明者が巻取温度を夫々700℃及び540℃に変換させたTi添加鋼を対象にTi含量による焼付硬化量及び鋼中の固溶炭素量の変化を調査した結果である。

【0097】

図4に示したように、Ti含量が増加する場合、焼付硬化量及び鋼中の固溶炭素は次第に減少することが分かる。

【0098】

しかし、同じTi含量条件で700℃の高温巻取材より540℃の低温巻取材で焼付硬化量と固溶炭素量が高かった。

【0099】

2つの巻取温度条件に対する試片を電子顕微鏡で観察した結果、上記の現象はTiC析出物の析出挙動によるものであることが分かった。即ち、高温巻取材の場合には鋼中に相当量のTiC析出物が存在していたが、低温巻取材の場合にはこのようなTiC析出物を略観察することができなかった。従って、高温巻取材ではTiC析出物で存在していた炭素が低温巻取材では大部分固溶状態で存在し、焼付硬化値を増加させる役割をしたと判断された。

【0100】

一般的に、TiC析出物は700℃以上の高温巻取時、安定化され連続焼鈍において再溶解させ固溶炭素を確保するためには860℃以上の高温焼鈍が必要であるため、焼鈍作業中、バックリング(Buckling)等の問題と共に作業性の悪化が発生する。

【0101】

しかし、本発明者は550℃以下の低温巻取を行う場合、TiC析出物を準安定の析出物で維持させることにより極低炭素鋼の通常の温度範囲である770−830℃の連続焼鈍作業でもTiC析出物の再溶解による固溶炭素を確保することができることが確認できた。

【0102】

このような事実から考えると、低温巻取材で添加される総炭素量が高温巻取材の場合より低く添加されるべきであることが分かり、本発明鋼では高温巻取材は25−35ppm、低温巻取材は16−25ppmに管理することが適正であった。

【0103】

一方、2次加工脆性の側面では、一般的に自動車会社で行われる部品の成形は複数の反復プレス(press)加工により所望の形状を得ることができる。即ち、2次加工脆性は1次プレス加工後、その後に行われる加工で加工クラック(crack)が発生することを意味する。このようなクラックは鋼中に存在するリン(P)が結晶粒界に存在し結晶粒の結合力を弱化させるため、粒界を中心に破壊が起こるようになる。

【0104】

2次加工脆性を除去するためには、基本的にリン(P)元素を添加しないことが好ましいが、通常、強度の増加に比べ伸び率の低下が小さい固溶元素がPであり、何よりもコスト(cost)が低いという利点がある。

【0105】

従って、鋼材において高強度化を図るためには、基本的に添加されなければならないが、最近では製造原価が多少上がってもこのような2次加工脆性を除去するために、リンの代わりに固溶元素を通じた強化効果を図る研究も進められている。

【0106】

しかし、現在までの研究結果から考えると当分はPが鋼の強化元素として続けて使用されることと予想される。

【0107】

このようなP添加鋼において、2次加工脆性を改善するための方法に焼付硬化鋼のように鋼中の固溶元素を残存させるか、B等を添加させリンとの位置競争効果(site competition effect)または結晶粒界の結合力を増加させるか、熱間圧延段階で巻取温度を一定温度以下に低めてPの粒界拡散を最小化させることにより2次加工脆性を防ぐ研究も進められているが、完全な解決策にはならないことが実情である。

【0108】

従って、本発明では、より安定的な2次加工脆性の改善のためにMoを考慮した。

【0109】

本発明者の研究結果によると、Moは粒界の結合力を向上させるため、2次加工脆性の改善に非常に有利であった。

【0110】

また、Moは、鋼中で固溶炭素と親和力があり、常温で長時間維持時、固溶炭素の転位への拡散を抑えるため耐時効性にも有利である。

【0111】

図5は、本発明者のMo添加による耐時効性の改善効果を統計的な方法で分析した結果を示すものである。

【0112】

図5に示したように、Mo含量の増加によってBH性には大きな差異がないが、AI値は低くなり耐時効性が改善されることが分かる。

【0113】

しかし、本発明者の研究結果、Nb添加鋼では0.1%未満のMoのみでも時効性の改善を期待することができたが、本発明鋼のようにTi添加鋼の場合はNb添加鋼に比べ結晶粒が多少大きく、添加される炭素含量も多少多いため、耐時効性の改善のためにはMo含量の増加が必要であった。

【0114】

このために、Ti添加鋼でMo添加量による耐時効性を評価した結果、0.1−0.2%水準のMo添加が耐時効性及び2次加工脆性に非常に効果的であった。

【0115】

下記関係式(4)はTi添加鋼でMoの耐時効性の改善効果を統計的な方法で示したものである。

【0116】

[関係式4]

時効指数(AI)=44−(423×Ti)−(125×Mo)

【0117】

本発明鋼板において、Ti及びMo含量は上記関係式(4)における時効指数が30MPa以下になるように制御されたことが好ましい。

【0118】

一方、2次加工脆性をより向上させるために既存に適用していた様々な方法、即ち、Bの適正添加及び巻取温度の適正化等を同時に適用することにより2次加工脆性の向上を極大化しようとした。

【0119】

以下、本発明の鋼成分及び製造条件等に対して説明する。

【0120】

炭素(C)は、固溶硬化と焼付硬化性を示す元素である。

【0121】

先ず、高温巻取材では炭素含量が0.0025%未満である場合、非常に低い炭素含量により引張強度が足らず、Ti含量が関係式(1)のように添加されても鋼中に存在する絶対炭素含量が低く、充分な焼付硬化性が得られない。

【0122】

一方、その含量が0.0035%を超える場合には、Nb添加鋼で結晶粒の微細化効果が非常に増加し、焼付硬化性が非常に高く、2次加工脆性は向上されるが、過度な固溶炭素量の残存により常温耐時効性が確保されず、プレス成形時にストレッチャーストレインが発生するため成形性と延性が低下する。

【0123】

従って、本発明では炭素の含量を0.0025〜0.0035%に制限することが好ましい。

【0124】

低温巻取鋼板で炭素含量が0.0016%未満である場合には、高温巻取材に比べ相対的に鋼中の固溶炭素量は大きいが、炭素含量が0.0016%未満では低温巻取材でも非常に低い水準に該当するため、引張強度が足らず、上記式(1)のようにTiを添加し、または低温巻取により生成される少量のTiC析出物を連続焼鈍作業で再溶解させ固溶炭素を確保しても鋼中に存在する絶対炭素含量が低いので、充分な焼付硬化性が得られない。

【0125】

また、固溶炭素−P間の位置競争効果(site competition effect)が無くなり、2次加工脆性の側面でも非常に劣化する。

【0126】

また、炭素含量が0.0025%を超えると、本発明の低温巻取材で存在する鋼中の粒内固溶炭素量が本発明鋼で提示した3−7ppmを超えて焼付硬化性が非常に高くなり、結果的に目標とする常温耐時効性が確保されず、プレス成形時にストレッチャーストレインが発生するため成形性と延性が低下する。このため、炭素含量は0.0016〜0.0025%に制限することが好ましい。

【0127】

シリコン(Si)は、鋼の強度を増加させる元素で、添加量が増加するほど強度は増加するが、延性の劣化が著しく、溶融メッキ性を劣化させる元素であるため、可能な限り低く添加することが有利である。

【0128】

本発明ではSiによるメッキ特性劣化を含む材質劣化を防ぐために、その添加量を0.02%以下に制限する。

【0129】

マンガン(Mn)は、延性の損傷なく粒子を微細化させて鋼中の硫黄を完全にMnSで析出させFeSの生成による熱間脆性を防ぐと共に鋼を強化させる元素である。本発明鋼でMn含量が0.2%未満になると、適切な引張強度を確保することができず、また1.2%を超えて添加されると、固溶強化により強度の急激な増加と共に成形性が劣化し、特に溶融メッキ鋼板の製造時に焼鈍工程でMnOのような酸化物が表面に多量に生成されメッキ密着性を劣化させ、また縞模様等のようなメッキ欠陥が多量発生し製品品質が劣化されるため、その添加量は0.2−1.2%に制限することが好ましい。

【0130】

リン(P)は、固溶強化効果が最も大きい置換型合金元素で、面内異方性を改善して強度を向上させる役割をする。

【0131】

また、本発明者の研究結果、Pは熱間圧延板の結晶粒を微細化させ、後の焼鈍段階で平均r値の向上に有利な(111)集合組織の発達を助長する役割をし、特に焼付硬化性の影響側面で炭素との位置競争(site competition)効果によりリンの含量が増加するほど焼付硬化性は増加する傾向を示すことを確認することができた。

【0132】

しかし、リンの増加時、結晶粒界の結合力の弱化により2次加工脆性が劣化する問題がある。

【0133】

上記リンの含量が0.05%未満である場合、結晶粒界に存在するリンの含量が少ないため、2次加工脆性は改善されるが、結晶粒の微細化効果による材質改善効果は微弱で、0.11%を超える場合には成形性の向上に比べ急激な強度上昇が発生し、またP量の過多添加によりPが粒界に偏析して材料を脆化させる2次加工脆性が発生する恐れが大きくなる。従って、Pの含量は0.05-0.11%に制限する。

【0134】

硫黄(S)は、高温でMnSのような硫化物で析出させFeSによる熱間脆性を防がなければならない元素である。

【0135】

しかし、Sの含量が過多な場合、MnSで析出して残ったSが粒界を脆化させ熱間脆性を引き起こす可能性がある。

【0136】

また、Sの添加量がMnS析出物を完全に析出させる量でもS含量が多い場合、過度な析出物による材質劣化が発生するため、その添加量を0.01%以下に制限することが好ましい。

【0137】

アルミニウム(Al)は通常鋼の脱酸のために添加するが、本発明ではAlN析出による結晶粒の微細化効果及び焼付硬化性を向上させる効果を発揮する。

【0138】

上記関係式(3)にも示したように、Alの添加量が多いほどBH性に有利である。

【0139】

本発明では多量のAlN析出物により結晶粒の微細化を図ることにより耐時効性の劣化なくBH性を向上させる。

【0140】

しかし、材質等を考慮する場合、適正添加量の制御が必要である。

【0141】

本発明でAlの添加効果を得るためには、Al含量は少なくとも0.08%以上添加しなければならない。

【0142】

しかし、Alを0.12%を超えて添加すると、成形性の劣化と共に製鋼時に酸化介在物の増加により表面品質が低下し、また過多なAl添加による製造費用の上昇をもたらすようになるため、その添加量は0.08−0.12%に制限することが好ましい。

【0143】

窒素(N)は、焼鈍前または焼鈍後に固溶状態で存在することにより鋼の成形性を劣化させ、時効劣化が他の侵入型元素に比べ非常に大きいため、TiまたはAlにより固定する必要がある。

【0144】

一般的に、窒素は炭素に比べ拡散速度が非常に速いため、固溶窒素で存在する場合、固溶炭素に比べ常温耐時効性の劣化が非常に深刻である。

【0145】

また、このような固溶窒素の残存により降伏強度が増加し、伸び率及びr値が劣化するため、本発明ではその含量を0.0025%以下に制限する。

【0146】

Tiは、炭窒化物形成元素で、鋼中にTiNのような窒化物、TiSまたはTi4C2S2のような硫化物及びTiCのような炭化物を形成させる。

【0147】

しかし、本発明鋼は鋼中に固溶炭素を残存させる鋼種で、Ti含量を上記式(1)のように制御する必要がある。

【0148】

また、Ti含量が0.005%より少ない場合には上記関係式(1)は満たすが、Ti含量が少なすぎて結晶粒のサイズが増加し結晶粒の微細化効果がなくなる。

【0149】

即ち、これは本発明鋼で求める結晶粒の微細化効果による耐時効性の向上効果に違背するようになり、耐時効性が劣化し、また鋼中の固溶炭素により伸び率及びr値のような成形性の劣化を伴うようになる。

【0150】

一方、Ti含量が0.018%を超える場合、上記関係式(1)の条件を満たすことが出来ず、鋼中の固溶炭素の減少による焼付硬化性の減少をもたらすようになる。

【0151】

このように、本発明ではTiの含量が0.005〜0.018%でありながら上記関係式(1)を満たさなければならない。

【0152】

本発明の低温巻取鋼板はTiの含量が0.008〜0.018%でありながら上記関係式(1)を満たさなければならない。

【0153】

Moは、本発明で考慮される非常に重要な元素のうち一つである。

【0154】

Moは、鋼中に固溶され強度を向上させるか、Mo系炭化物を形成させる役割をする。しかし、何よりもMoの重要な役割は、固溶状態で存在時、結晶粒界の結合力を増加させてリンによる結晶粒界の破壊、即ち、2次加工脆性を改善し、また固溶炭素との親和力により炭素の拡散を抑えさせることにより耐時効性を向上させることである。このためには適切な範囲のMo添加が必要である。

【0155】

Moが0.01%未満であれば、Ti添加鋼で上記の効果は得られない。

【0156】

また、Mo含量が0.2%を超える場合、Moの添加に比べ2次加工脆性または耐時効性の改善効果が微々で、多量のMo添加により製造費用が著しく増加する問題がある。従って、製造費用及び添加量対比効果等を考慮すると、Mo含量は0.1−0.2%の範囲に制限することが好ましい。

【0157】

上記関係式(4)はMoによる耐時効効果を定量的な方法で示したものである。

【0158】

Bは、侵入型元素で、鋼中に存在するようになり粒界に固溶されるか、または窒素と結合してBNのような窒化物を形成する。Bは、添加量対比材質の影響が非常に大きい元素で、その添加量を厳しく制限する必要がある。

【0159】

即ち、少量のBでも鋼中に添加すると、粒界に偏析して2次加工脆性を改善させる。しかし、一定量以上に添加されると、強度の増加及び延性の著しい減少が引き起こる材質劣化が発生するため、適正範囲の添加が必要である。

【0160】

本発明では、このような特性及び現在のB添加に対する製鋼能力を考慮しその含量を0.0005−0.0015%に設定する。

【0161】

以下、本発明の鋼の製造方法について説明する。

上記のように組成される鋼スラブ(Slab)を熱間圧延前のオーステナイト組織が充分に均質化されることができる1200℃以上で再加熱して、Ar3温度直上である900−950℃の温度範囲で熱間圧延を仕上げる。

【0162】

スラブ再加熱温度が1200℃未満である場合、鋼の組織が均一なオーステナイト結晶粒になれず、混粒が発生するようになるため、材質の劣化をもたらす。

【0163】

熱間圧延仕上げの温度が900℃未満である場合、熱間圧延コイルの上(top)、下(tail)部及び縁が単相領域になり面内異方性の増加及び成形性が劣化する。

【0164】

また、950℃を超える場合、著しく粗大粒が発生し、加工後、表面にオレンジピール(orange peel)等の欠陥が生じやすい。

【0165】

上記の熱間圧延加工後、結晶粒のサイズがASTM No.9以上の適切な結晶粒の微細化効果と共に過度な結晶粒の微細化による成形性の悪化を防ぐために炭素含量が25−35ppmに添加された発明鋼の場合は、600−650℃で巻取をすることが必要である。巻取温度が650℃を超える場合、焼鈍後、結晶粒のサイズが増加し炭素及びTi含量を本発明鋼で提示した成分条件を満たしても充分な結晶粒の微細化効果を得ることが出来ず、また、リンの粒界偏析が増加し耐2次加工脆性が劣化する。

【0166】

上記巻取温度が600℃未満である場合、結晶粒のサイズは微細化されるが、その程度が酷すぎて耐時効性と共に2次加工脆性は改善されるが、過度な降伏強度の上昇及び成形性の劣化をもたらす。

【0167】

一方、鋼中の総炭素含量が0.0016〜0.0025%である発明鋼の場合、巻取温度は500−550℃に制限することが好ましい。

【0168】

上記巻取温度が550℃を超える場合には結晶粒のサイズの増加により若干加工性の改善効果はあるが、少量析出するTiC析出物が安定化され充分な焼付硬化性が得られない。

【0169】

また、TiC析出物の再溶解による適正固溶炭素を確保するためには860℃以上の高温焼鈍が必要であるため、焼鈍作業時に作業性の悪化が発生する。

【0170】

一方、巻取温度が500℃より低い場合には、連続焼鈍後にTiC析出物の再溶解による適正焼付硬化性は確保されるが、巻取温度が非常に低く結晶粒が著しく微細になり成形性の劣化をもたらすようになり、また低温巻取を行うための熱間作業性が悪化する。

【0171】

上記のように熱間圧延が完了した鋼は、通常の方法により酸洗いを行った後、75−80%の冷間圧延率で冷間圧延を行う。

【0172】

冷間圧延率を75%以上に高くした理由は、本発明で求める結晶粒の微細化効果による耐時効性の改善と共に成形性、特にr値を改善するためである。

【0173】

一方、冷間圧延率が80%を超える場合、結晶粒の微細化効果は大きいが、過度な圧延率により結晶粒のサイズの微細化程度が非常に大きくなり、返って材質の硬化を齎し、また過度な冷間圧延率の増加によりr値が次第に減少する。

【0174】

次に、上記のように冷間圧延された鋼板を高温巻取で製造された鋼に対しては760−790℃の温度範囲で通常の方法により連続焼鈍する。

【0175】

焼鈍温度が760℃未満である場合には、未再結晶された結晶粒の存在により降伏強度が増加し伸び率及びr値が劣化する。

【0176】

焼鈍温度が790℃を超える場合には、成形性は改善されるが結晶粒のサイズが本発明で求める結晶粒のサイズであるASTM No.9より小さいため、AI値が30MPa以下で耐時効性が劣化する。

【0177】

熱間圧延鋼板を500−550℃で低温巻取する場合には冷間圧延鋼板の焼鈍温度は再結晶が完了され充分なフェライト結晶粒の成長が起きることができる770−830℃に制限する。

【0178】

上記の製造方法により製造された焼付硬化型冷間圧延鋼板を利用して適正焼付硬化性と共に常温耐時効性を確保する目的で通常の調質圧延率より高い1.2〜1.5%の調質圧延を行う。

【0179】

調質圧延率を1.2%以上に多少高く設定した理由は、鋼中の固溶炭素による常温耐時効劣化を防ぐためである。

【0180】

しかし、調質圧延率を1.5%を超えて過度に増加させる場合は常温耐時効性は向上されても調質圧延率が高いため、加工硬化が発生して材質が劣化し、特に本発明鋼を利用して溶融メッキ鋼板を生産する場合、過多な調質圧延によりメッキ密着性が劣化し、メッキ層の剥離が発生するため、このような問題点を解決するために調質圧延率は1.2〜1.5%に設定することが好ましい。

【実施例】

【0181】

以下、実施例を通じ本発明をより具体的に説明する。

【0182】

(実施例1)

下記表1のように組成される鋼を下記表2に示したように熱延巻取、冷間圧延、連続焼鈍した後に溶融メッキ温度450℃で合金化メッキ後、約1.5%の調質圧下率で調質圧延を行い、BH値、AI値、結晶粒のサイズ及び2次加工脆性を評価する目的で、伸び比2.0でDBTTを測定しその結果を下記表2に示した。

【0183】

また、焼鈍後の発明鋼4に対して200倍の断面写真を観察し、その結果を図6に示した。

【0184】

また、発明鋼6、比較鋼12及び0.0019C−0.63Mn−0.056P−0.03Sol.Al−0.005Ti−0.006Nb−0.0014N系鋼素材(NSC社製品)に対して伸び比変化によるDBTTの変化を観察し、その結果を図7に示した。

【0185】

【表1】

【0186】

【表2】

【0187】

上記表2に示したように、炭素0.0025−0.0033%、マンガン0.25−1.11%、リン0.058−0.10%、硫黄0.0057−0.0083%、可溶(Soluble)Al0.087−0.118%、窒素0.0013−0.0022%、Ti0.01−0.015%、Mo0.134−0.188%及びB0.0005−0.0009%の範囲を満たすように炭素、Ti、Sol.Al及びMoの含量を厳しく制御した発明鋼(1−6)は結晶粒のサイズがASTM No.で9.5−11.1(平均結晶粒のサイズ7.7−13.4μm)であることが分かり、これは本発明の範囲であるASTM No.9以上である条件を満たす。

【0188】

一方、図6に示したように、発明鋼(4)の場合には非常に微細な結晶粒と共に断面全体に非常に均一な結晶粒の分布を有していることが分かる。

【0189】

また、上記表2に示したように発明鋼(1−6)の結晶粒が微細なことは通常の水準より高いAl含量の添加により鋼中に微細なAlN析出物が形成されNbC析出物と共に焼鈍再結晶時、結晶粒の成長を妨害したためである。従って、このような結晶粒の微細化効果により焼付硬化量が43.2−47.6MPaの範囲を有し常温耐時効性を示す指数であるAI値が16.3−23.4MPaで、BH性と常温耐時効性のバランス(balance)が非常に優秀であることが分かる。

【0190】

また、発明鋼が高い焼付硬化量に比べ低いAI値を有することは、AlN析出物による結晶粒の微細化効果と共にMoの添加による鋼中の固溶炭素の遅延効果が作用したものと見られる。

【0191】

また、図7に示したように、発明鋼6はMoの添加により結晶粒間の結合力の増加により比較鋼12及びNSC材対比全体的なDBTT特性が優れていることが分かる。

【0192】

一方、比較鋼7は炭素含量が本発明で提示した0.0025−0.0035%より高い0.0064%が添加されており、高温巻取温度及び焼鈍温度は本発明の範囲を満たしている。

【0193】

比較鋼7は、再結晶粒のサイズがASTM No.で10.2で非常に微細であるが、炭素含量が非常に高いため、鋼中の固溶炭素の増加によるDBTT特性は優れているが、BH値が非常に高くAI値が30MPa以上で耐時効性が非常に劣化することが分かる。

【0194】

比較鋼8は、Sol.Al含量が0.04%で本発明の範囲である0.08−0.12%より低くTi含量が本発明の範囲より高い0.025%添加された鋼である。

【0195】

従って、比較鋼8はAlN析出物による結晶粒の微細化効果及びBH値の上昇効果はなく、また高いTi含量の添加により鋼中に添加された全ての炭素がTiCで析出され焼付硬化性が殆ど表れず、鋼中の固溶炭素の減少によりリン(P)との位置競争(site competion)効果が低くなりDBTT特性も劣化することが分かる。

【0196】

比較鋼9は、他の成分は本発明の範囲を満たすが、炭素含量が0.0012%で本発明の範囲より低い鋼である。

【0197】

従って、比較鋼9はこのような絶対炭素含量の低下により結晶粒が粗大でBH性及びAI性も得られず、またDBTTでも20℃で非常に劣化した。

【0198】

比較鋼10はSol.Al含量が本発明の範囲から外れ、Nbを添加した鋼である。

【0199】

比較鋼10はSol.Al含量が0.043%で低いため、AlN析出物による結晶粒の微細化効果とBH値の改善効果は期待できず、Nb含量も0.022%で過度なNb添加によりNbC析出物が過度に増加され結晶粒のサイズはASTM No.で9.1であるが、過度なNbC析出による鋼中の固溶炭素の不足によりBH値が全く得られず、鋼中の固溶炭素の消滅によりDBTT特性も非常に劣化した。

【0200】

比較鋼11はMo含量が本発明の範囲より低く、Bが添加されない鋼で、AI値が30MPa以上で、Mo、Bの未添加によりDBTT特性が非常に劣化することが分かる。

【0201】

比較鋼12はSol.Alが本発明の範囲より低く添加され、またMoが全く添加されない鋼で、耐時効性が劣化し、高いP含量対比Moの未添加で結晶粒間結合力の減少によりDBTT特性が劣化した。

【0202】

比較鋼13はSol.Alの添加不足、Ti、Mo及びBが添加されない鋼で、Sol.Al及びTiの添加不足により結晶粒の微細化効果及び焼付硬化性がさらに改善される余地がなくなり、またMo、Bの未添加によりDBTT特性が劣化した。

【0203】

比較鋼14はP含量が0.12%で本発明の成分範囲である0.05−0.11%を超えて、またBが添加されない鋼で、MoによりDBTT特性が改善されると言われるが、Pの添加が非常に高いため、その改善効果には限界があり、特にBの未添加によりDBTT特性の改善効果を失い、このような効果によりDBTTが0℃であった。

【0204】

(実施例2)

下記表3の鋼組成を有する鋼スラブを熱間圧延した後、下記表4の巻取温度条件で巻取し、下記表4の冷間圧延率で冷間圧延した後、下記表4の焼鈍温度条件で連続焼鈍し、溶融メッキ温度450℃で合金化メッキし、約1.5%の調質圧下率で調質圧延し、BH値、AI値、結晶粒のサイズを測定し、その結果を下記表4に示した。

【0205】

下記表3は炭素、Ti、Sol.Al及びMoの量を厳しく制御した発明鋼と比較鋼の化学成分を示したもので、15−20番鋼は発明鋼で、21−26番鋼は比較鋼である。

【0206】

下記表4は上記表3の鋼を利用して生産した鋼材の製造条件及び材質を示したもので、夫々低温の巻取条件と高温の巻取条件で熱間圧延した後、75−78%の冷間圧延率で圧延し、775−790℃の焼鈍温度で連続焼鈍し溶融メッキ温度450℃で合金化メッキした後、約1.5%の調質圧下率で調質圧延し、BH値、AI値、結晶粒のサイズを測定した結果を示したものである。

【0207】

下記表4で低温巻取温度は520−540℃で、高温巻取温度は630〜700℃であった。

【0208】

【表3】

【0209】

【表4】

【0210】

上記表4に示したように、本発明の鋼組成及び製造条件によって製造された発明材15−20の結晶粒のサイズはASTM No.9.5−11.1(平均結晶粒のサイズ7.7−14.3μm)で本発明で制限したASTM No.9以上である条件を全て満たしていることが分かる。

【0211】

発明材15−20の結晶粒が上記表4のように微細であることは、通常の水準より高いAl含量の添加により鋼中に微細なAlN析出物の形成と共にTiC未析出による固溶炭素により焼鈍再結晶時に結晶粒の成長を妨害したためである。

【0212】

従って、このような結晶粒の微細化効果と鋼中の固溶炭素の制御により焼付硬化量が43.2−47.6MPaの範囲を有し、常温耐時効性を示す指数であるAI値が16.3−23.4MPaでBH性と常温耐時効性のバランス(balance)が非常に優秀であった。

【0213】

表4に示すように、発明材15−20で高い焼付硬化量に比べAI値が低いことはAlN析出物による結晶粒の微細化効果と共にMoの添加による鋼中の固溶炭素の遅延効果が作用したものとみられる。

【0214】

一方、発明鋼15〜20を利用して630〜700℃の温度範囲で高温巻取した比較材15−20はTiC析出による鋼中の固溶炭素の減少により焼付硬化値が本発明で提示した目標値より非常に低く、比較材15、17及び18の場合には結晶粒のサイズも本発明で提示したASTM No.9以上である条件を満たしていないことが分かる。

【0215】

このような結果を通じて考えると、結晶粒のサイズはAlNの析出物効果のみではなく、鋼中の固溶炭素にも大きな影響を受けることが分かる。

【0216】

比較材21の場合は炭素が本発明のものより多く添加されたもので、炭素含量が非常に高いため、低温巻取を行うと、TiC析出が起こらず、さらに多い固溶炭素が鋼中に存在するようになり焼付硬化値が非常に高く、これにより時効指数も非常に高いことが分かる。

【0217】

比較材21の結晶粒のサイズは鋼中の固溶炭素の増加によりASTM No.10.2で非常に微細であった。

【0218】

一方、比較材22は高温巻取材で、鋼中のTiCの生成により焼付硬化値は多少減少したが、添加された炭素含量が非常に高いため焼付硬化量と時効指数が本発明で目標とする水準を遥かに越えた。

【0219】

比較材23はTi含量が本発明で提示した条件より高い0.025%添加された鋼である。従って、低温巻取を行っても過度なTi添加により一部の炭素をTiCで析出したため、焼付硬化能を示しているが、その値が目標値である30MPa以上に届かなかった。

【0220】

一方、比較材24は高温巻取材で、低温巻取材に比べTi添加によるTiC析出がより活性化され、焼付硬化量が低かった。

【0221】

比較材25及び26は、他の成分は本発明の成分条件を満たすが、炭素が本発明の範囲より低い0.0012%添加されたものである。

【0222】

従って、このような絶対炭素含量の低下により低温巻取を行っても鋼中の固溶炭素は存在せず、また結晶粒が粗大で、BH性及びAI性も得られなかった。

【0223】

比較材27及び28は、Sol.Al含量が本発明の範囲から外れ、Nbを0.022%で過度に添加したものである。即ち、Sol.Al含量が0.043%で低くAlによる結晶粒の微細化効果とBH値の改善効果は期待できず、Nb含量も0.022%で過度なNb添加によりNbC析出物が過度に増加され結晶粒のサイズはASTM No.9.1で本発明の結晶粒のサイズを満たすが、過度なNbC析出による鋼中の固溶炭素不足でBH値が全く得られなかった。

【0224】

比較材29及び30は、Mo含量が本発明の範囲より低く、Bが添加されないものである。従って、上記表2に示したように低温巻取材でもAI値が30MPa以上でMo及びBの未添加によりDBTT特性が非常に劣化した。

【0225】

比較材31及び32はSol.Alが低く添加され、本発明で提示した範囲を満たしておらず、またMoが全く添加されないもので、耐時効性が劣化し、高いP含量対比Moの未添加により結晶粒間結合力の減少によりDBTT特性が劣化した。

【特許請求の範囲】

【請求項1】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そして、ASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた高強度冷間圧延鋼板。

【請求項2】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そしてASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた溶融メッキ鋼板。

【請求項3】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量が前記式(1)を満たすアルミニウムキルド(Al−Killed)鋼を1200℃以上で均質化熱処理した後、熱間圧延し900−950℃の温度範囲で仕上げの熱間圧延し、500−550℃の温度範囲で低温巻取した後、75−80%の圧延率で冷間圧延し、770−830℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧延率で調質圧延する焼付硬化性に優れた高強度冷間圧延鋼板の製造方法。

【請求項1】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そして、ASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた高強度冷間圧延鋼板。

【請求項2】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量及び鋼中の固溶炭素含量が夫々下記式(1)及び式(2)を満たし、

[関係式1]

Ti*[有効(Effective)Ti]=総(Total)Ti−(48/14)N−(48/32)S≦0

[関係式2]

C*(結晶粒界に存在する固溶炭素量(GB−Cと称する)+結晶粒内に存在する固溶炭素量(G−Cと称する))=総(Total)C(ppm)−C in TiC=8〜15ppm

[前記式2において、GB−C量(結晶粒界内の固溶炭素量):5〜10ppm及びG−C量(結晶粒内の固溶炭素量):3−7ppmの条件を満たさなければならない]

そしてASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)、30MPa以下のAI値及び340〜390MPaの引張強度を有する焼付硬化性に優れた溶融メッキ鋼板。

【請求項3】

重量%で、C:0.0016−0.0025%、Si:0.02%以下、Mn:0.2−1.2%、P:0.05−0.11%、S:0.01%以下、可溶(Soluble)Al:0.08−0.12%、N:0.0025%以下、Ti:0.008−0.018%、Mo:0.1−0.2%及びB:0.0005−0.0015%を含み、残りのFe及びその他不可避な不純物からなり、

Ti含量が前記式(1)を満たすアルミニウムキルド(Al−Killed)鋼を1200℃以上で均質化熱処理した後、熱間圧延し900−950℃の温度範囲で仕上げの熱間圧延し、500−550℃の温度範囲で低温巻取した後、75−80%の圧延率で冷間圧延し、770−830℃の温度範囲で連続焼鈍した後、1.2−1.5%の圧延率で調質圧延する焼付硬化性に優れた高強度冷間圧延鋼板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−82523(P2012−82523A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2011−253415(P2011−253415)

【出願日】平成23年11月21日(2011.11.21)

【分割の表示】特願2008−532165(P2008−532165)の分割

【原出願日】平成18年9月22日(2006.9.22)

【出願人】(502258417)ポスコ (73)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【分割の表示】特願2008−532165(P2008−532165)の分割

【原出願日】平成18年9月22日(2006.9.22)

【出願人】(502258417)ポスコ (73)

【Fターム(参考)】

[ Back to top ]