焼却灰からのリン回収方法

【課題】焼却灰中のリンをアルカリ性溶液中に抽出した後の不溶成分に対する洗浄後に行う固液分離に用いられるろ材の目詰まりを防止すること。

【解決手段】リンを含有する焼却灰とアルカリ性溶液とを混合して液体側にリンを抽出させてリン抽出液を生成した後、不溶成分と分離させる。不溶成分を洗浄液を用いて洗浄した後に、膜ろ過により不溶成分と洗浄液とを分離させる。リン抽出液にカルシウム成分を加えてリン酸カルシウムを析出させる際に、カルシウム成分の添加量を、リン抽出液のリン酸の反応等量の0倍より大きく1倍以上1.3倍未満とする。

【解決手段】リンを含有する焼却灰とアルカリ性溶液とを混合して液体側にリンを抽出させてリン抽出液を生成した後、不溶成分と分離させる。不溶成分を洗浄液を用いて洗浄した後に、膜ろ過により不溶成分と洗浄液とを分離させる。リン抽出液にカルシウム成分を加えてリン酸カルシウムを析出させる際に、カルシウム成分の添加量を、リン抽出液のリン酸の反応等量の0倍より大きく1倍以上1.3倍未満とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、洗浄処理における固液分離にろ材を用いたろ過処理を行う焼却灰からのリン回収方法に関する。

【背景技術】

【0002】

従来、下水処理場で発生する下水汚泥などを焼却して減量化した際に生じる汚泥焼却灰は、その多くが無価値物として廃棄処理により埋立処分がされてきた。しかしながら、この汚泥焼却灰にはリン(P)が多く含まれている。このリンは、現在世界的に枯渇が危惧されている資源のひとつであることから、近年、汚泥焼却灰からリンを回収し再利用する技術が種々提案されている。

【0003】

汚泥焼却灰からリンを回収するには、汚泥焼却灰中のリンを薬剤で抽出する必要がある。このリンの抽出方法としては、苛性ソーダ水溶液のような強アルカリ性溶液を用いる抽出方法が知られている(特許文献1,2)。このようにリンの抽出において強アルカリ性溶液を用いることによって、リンを含有する汚泥焼却灰からリンを効率よく抽出することができる。

【0004】

そして、汚泥焼却灰中のリンを薬剤中に抽出した後は、汚泥焼却灰および薬剤を含む混合液を固液分離して、汚泥焼却灰の不溶成分(処理灰)とリン抽出液とを分離させる。分離されたリン抽出液に対しては、消石灰(水酸化カルシウム(Ca(OH)2))を加えてリン酸塩として析出させることにより、汚泥焼却灰からリンを回収することができる。他方、分離された不溶成分に対しては、洗浄工程、固液分離工程、弱酸洗浄工程、および脱水工程が実行され、最後に乾燥されて清浄な処理灰とされ、アスファルトフィラーや下層路盤材として使用される(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−246360号公報

【特許文献2】特開2007−246361号公報

【特許文献3】特開2008−229576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した汚泥焼却灰の処理においては、汚泥焼却灰中のリンを薬剤中に抽出した後に不溶成分の洗浄処理が行われる。この洗浄処理後には、ろ材を用いたろ過処理によって処理灰と洗浄液との固液分離が行われる。ところが、本発明者が、上述した汚泥焼却灰の処理を実施したところ、このろ材が目詰まりしてしまうという問題が生じることを知見した。

【0007】

この固液分離に用いられるろ材が目詰まりしてしまうと、洗浄後の固液分離が十分に行われず、処理灰の洗浄が不十分になってしまう。また、ろ材の交換や再生処理も必要となるため、高コスト化してしまうという問題も生じる。

【0008】

本発明は、上記に鑑みてなされたものであって、その目的は、焼却灰中のリンを薬剤中に抽出した後の不溶成分に対する洗浄後の固液分離に用いられるろ材の目詰まりを防止することができる焼却灰からのリン回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、上述した課題を解決して上記目的を達成するために、種々実験を行い、鋭意検討を行った。以下にその概要を説明する。

【0010】

まず、本発明者は、焼却灰からのリンの回収プロセスを実施し、処理灰を洗浄した後の固液分離に用いられるろ材の目詰まり状態を詳細に分析した。すなわち、本発明者が分析したところによると、目詰まりの初期段階においては、硫酸(H2SO4)などの酸性溶液を用いて目詰まりを除去して再生させることが可能であるが、アルカリ性溶液を用いると、ろ材の目詰まりを除去して再生させることが困難であった。また、実際に目詰まりが生じた段階においては、酸性溶液を用いて再生処理が可能であった。このことから、本発明者は、目詰まりの原因となる目詰まり物が酸性溶液によって溶解しやすい物質であると考えた。

【0011】

そこで、本発明者は、ろ材の目詰まり物に対して元素分析を行った。なお、この元素分析においては、反応液としてPアルカリ度が55000〜60000(mg−Na2CO3/L)のNaOH溶液を用いたリン抽出工程を50〜60℃の温度範囲で90分間行ってから固液分離工程を行う一連の作業を、繰り返し行った後、洗浄液として40度程度の水を用いて90分間の洗浄を行ってからろ材を用いて固液分離工程を行う一連の作業を、繰り返し行い、目詰まりをしたろ材における目詰まり物を用いた。その元素分析結果を図3に示す。図3に示す元素分析結果によれば、リン(P)およびカルシウム(Ca)の特性X線の強度が大きいことから、本発明者は、ろ材の目詰まり物には、PおよびCaが多く含まれているとの知見を得た。

【0012】

本発明者は、目詰まり物が酸性溶液により溶解しやすい物質であるとの知見と、目詰まり物を構成する元素の知見とに基づいて、目詰まり物の結晶に対してX線回折分析を行った。なお、このX線回折分析においては、X線回折装置(X' Pert PRO、PANalytical社製)を用いた。このX線回折分析結果を図4に示す。図4に示すX線回折分析結果によれば、ヒドロキシアパタイト(Ca5(PO4)3OH)に由来するピーク(図4中、Hのピーク)が多く見られることから、本発明者は、ろ材の主な目詰まり物がヒドロキシアパタイトであるという知見を得るに至った。

【0013】

以上のことから、本発明者は、このヒドロキシアパタイトの発生を抑制することによって、ろ材の目詰まりを防止することができるとの観点に基づいて、ヒドロキシアパタイトの発生を抑制する方法についてさらに検討を重ねた。すなわち、本発明者の知見によれば、ヒドロキシアパタイトは、CaとPとの反応により生成される。また、リンの析出工程に用いられる薬剤には、すでにリンの析出工程を経て循環された再生液が混合されている。本発明者の検討によれば、この再生液にリン酸カルシウムやCaイオンが多く含まれていると考えられる。そこで、本発明者は、洗浄工程においてヒドロキシアパタイトの生成を抑制するためには、リンの析出工程におけるCaの添加量を従来に比して低減させて、Caの添加量をPの反応等量に対して1.3倍未満とし、これによってヒドロキシアパタイトの発生を抑制しつつPの抽出を確保できることを想起するに至った。本発明は、以上の検討に基づいて案出されたものである。

【0014】

すなわち、本発明は、リンを含有する焼却灰と薬剤とを混合させてリンが抽出されたリン抽出液と不溶成分との混合物を生成するリン抽出工程と、混合物をリン抽出液と不溶成分とに固液分離する第1の固液分離工程と、リン抽出液にカルシウム成分を添加してリン酸塩を析出させるリン析出工程と、不溶成分を、洗浄液を用いて洗浄する洗浄工程と、洗浄液と不溶成分との混合物を、ろ材を用いて洗浄液と不溶成分とに固液分離する第2の固液分離工程と、を含む焼却灰からのリン回収方法であって、リン析出工程におけるカルシウム成分の添加量が、リン抽出液のリンの反応等量の0倍より大きく1.3倍未満であることを特徴とする。

【0015】

本発明において、典型的には、リン析出工程におけるカルシウム成分の添加量が、リン抽出液における反応等量の1倍以上である。

【0016】

本発明において、典型的には、リン析出工程後に、析出したリン酸カルシウムと液体成分とを固液分離する第3の固液分離工程をさらに含み、第3の固液分離工程によって分離された液体成分を薬剤に混合させる。また、好適には、第3の固液分離工程によって分離された液体成分中の砒素を除去する工程を含む。これにより、リン析出工程においてカルシウム成分を低減した場合に、砒素が液体成分側に溶出することを抑制して、薬剤に混合される有害物質の量を低減することができる。

【発明の効果】

【0017】

本発明による焼却灰からのリン回収方法によれば、焼却灰中のリンを薬剤中に抽出した後に行う不溶成分の洗浄工程における固液分離で用いられるろ材の目詰まりを防止することができ、ろ材の再生処理や交換処理の手間を低減させることができる。

【図面の簡単な説明】

【0018】

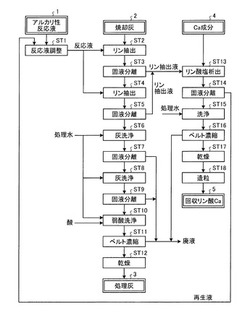

【図1】図1は、本発明の第1の実施形態によるリン回収のプロセスを示すフローチャートである。

【図2】図2は、本発明の第2の実施形態によるリン回収のプロセスを示すフローチャートである。

【図3】図3は、本発明の発明者による鋭意検討を説明するための元素分析を示すグラフである。

【図4】図4は、本発明の発明者による鋭意検討を説明するためのX線回折分析を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しつつ説明する。なお、以下の実施形態の全図においては、同一または対応する部分には同一の符号を付す。また、本発明は以下に説明する実施形態によって限定されるものではない。

【0020】

まず、本発明の第1の実施形態による焼却灰からのリン回収方法について説明する。図1に、この第1の実施形態によるリン回収方法のフローチャートを示す。

【0021】

図1に示すように、まず、薬剤としての例えば水酸化ナトリウム(NaOH)水溶液などのアルカリ性反応液1の調整が行われる(反応液調整工程、ステップST1)。この反応液調整工程においては、NaOH水溶液と後述する再生液とが混合されつつ、そのPアルカリ度が調整される。なお、アルカリ性反応液としては、NaOH水溶液以外にも水酸化カリウム(KOH)水溶液を用いることも可能である。

【0022】

次に、P、Al、Si等を含有する汚泥焼却灰などの焼却灰2をアルカリ性反応液1に混合させてリン抽出液を得る、リン抽出が行われる(リン抽出工程、ステップST2)。このとき、焼却灰2には多量のリンのほか、砒素(As)等の有害成分が含有されているが、これらの成分はアルカリ性反応液1との接触により液側に抽出される。次に、ろ材としてろ布を用いたろ過処理による固液分離を行うことによって、固体成分である処理灰と、液体成分であるリン抽出液とが分離される(固液分離工程、ステップST3)。

【0023】

その後、固液分離された固体成分である処理灰とアルカリ性反応液1とが再度混合されて2回目のリン抽出工程が行われる(ステップST4)。続いて、ステップST3と同様にして2回目の固液分離工程が行われる(ステップST5)。これらの工程により2回のリン抽出工程が施された処理灰とリン抽出液とが固液分離される。このようにリン抽出工程と固液分離工程とを2回行うことにより、Pの回収率を向上させることができる。

【0024】

次に、処理灰に付着しているアルカリ性反応液やAs、Se等の有害成分を除去するために処理灰の洗浄が行われる(灰洗浄工程、ステップST6)。この第1の実施形態においては、処理灰の洗浄として処理水を用いた水洗浄が行われる。続いて、ろ布を用いたろ過処理による固液分離を行うことによって、固体成分である処理灰と液体成分であり廃棄される廃液とが分離される(固液分離工程、ステップST7)。

【0025】

その後、固液分離された固体成分である処理灰に対して処理水を再度混合して2回目の灰洗浄工程が行われる(ステップST8)。続いて、ステップST7と同様にして固液分離工程が行われる(ステップST9)。これらの工程により2回の灰洗浄処理がされた処理灰と廃液とが固液分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。このように、灰洗浄工程と固液分離工程とを2回行うことにより、Asなどの有害物質を効率よく除去することができるとともに、pHを低下させてより中性に近づけることが可能となる。

【0026】

次に、処理灰に対して、処理水を添加しつつ例えばH2SO4などの酸を加えることにより弱酸洗浄が行われる(弱酸洗浄工程、ステップST10)。なお、この第1の実施形態においては、使用する酸として取り扱いの容易なH2SO4を用いているが、塩酸(HCl)、硝酸(HNO3)等を用いることも可能である。そして、この弱酸洗浄工程により、処理灰に付着しているアルカリ性反応液やAs、Se等が除去される。続いて、処理灰と酸性溶液との混合物に対して、ベルト濃縮装置を用いた濃縮が行われる(ベルト濃縮工程、ステップST11)。これによって、処理灰と酸性溶液との混合物が、清浄化された処理灰と排出される廃液とに分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。

【0027】

次に、濃縮された処理灰を乾燥させて処理灰に付着した水分を除去する(乾燥工程、ステップST12)。これによって、最終的に水分の含有が最小限となった清浄な処理灰3が得られる。この清浄な処理灰3は土壌環境基準を満たすことから、例えばアスファルトフィラーや下層路盤材として使用することができる。

【0028】

さて、ステップST3およびステップST5の固液分離工程において分離されたリン抽出液に対しては、Ca成分4を添加することにより、リン酸カルシウムなどのリン酸塩が析出される(リン酸塩析出工程、ステップST13)。ここで、この第1の実施形態においては、Ca成分としてCa(OH)2を用いることができる。また、その添加量は、リン抽出液中のリン酸が(1)式に従って反応すると仮定した場合に水酸化カルシウムが過不足なく反応する量(以下、反応等量)の1.3倍未満とし、リン酸カルシウムの析出量を確保するためには、少なくともリン抽出液のリン酸の反応等量の1倍以上とするのが好ましい。

2PO43−+3Ca(OH)2⇒Ca3(PO4)2+6OH− ……(1)

【0029】

その後、リン酸塩を含む混合物に対して固液分離を行うことにより、リン酸塩の結晶が取り出される(固液分離工程、ステップST14)。この固液分離工程においては、ステップST3、ST5、ST7、ST9における固液分離工程と同様に、ろ過処理が行われるが、ろ過処理以外にも重力沈降を採用することも可能である。そして、固液分離工程により分離された液体成分は、再生液としてアルカリ性反応液1に混合されて循環使用される。ここで、上述したようにCa成分の添加量をリン抽出液におけるPの反応等量の1.3倍未満としていることにより、固液分離された液体成分中のCaの濃度が低く抑えられるため、再生液中のCa成分の量が低く抑えられ、アルカリ性反応液1に戻されるCaやリン酸カルシウムの量が低減される。これによって、上述したステップST7やステップST9における固液分離工程においてヒドロキシアパタイトの発生が抑制される。

【0030】

他方、固液分離により分離された固体成分としてのリン酸塩の結晶に対しては、処理水を添加することにより洗浄が行われる(洗浄工程、ステップST15)。これにより、リン酸塩の結晶に付着している各種有害成分が除去されて、清浄なリン酸塩の結晶が得られる。

【0031】

その後、リン酸塩の結晶と処理水との混合物に対して、ステップST11におけるベルト濃縮工程と同様にして、ベルト濃縮装置を用いた濃縮を行うことにより、リン酸塩の結晶が濃縮され、廃液と分離される(ベルト濃縮工程、ステップST16)。この廃液は、中和などの従来公知の方法により廃棄処理がされる。

【0032】

次に、濃縮された清浄なリン酸塩の結晶に対して、乾燥処理を行うことにより、リン酸塩の結晶に含まれる水分が最小限まで除去される(乾燥工程、ステップST17)。その後、リン酸塩の結晶を粒状に粉砕する造粒処理が行われる(造粒工程、ステップST18)。これにより、粉末状のリン酸カルシウム5が得られる。このリン酸カルシウム5は例えばリン酸肥料の原料として有効利用することができる。

【0033】

以上説明したように、この第1の実施形態によれば、焼却灰2からリン酸カルシウム5を回収する際に用いられるCa成分としてのCa(OH)2の添加量を、リン抽出液のリン酸の反応等量の1.3倍未満としていることにより、再生液中のCa成分の量が低く抑えられ、アルカリ性反応液1に戻されるCaやリン酸カルシウムの量を低減させることができる。したがって、洗浄工程後の固液分離処理においてヒドロキシアパタイトの発生を抑制することができるので、固液分離工程に用いられるろ布の目詰まりを防止することができる。また、ろ布の目詰まりをあらかじめ防止していることにより、ろ布の再生処理や交換を行う必要性が低下して、煩雑な再生処理や交換作業を低減することができ、リンの回収を効率よく行うことができる。

【0034】

次に、本発明の第2の実施形態について説明する。この第2の実施形態においては、第1の実施形態と同一の部分についてはその説明を省略する。図2に、本発明の第2の実施形態によるリン回収プロセスのフローチャートを示す。

【0035】

図2に示すように、まず、第1の実施形態におけると同様に、アルカリ性反応液1の調整(ステップST21)、リン抽出工程(ステップST22)および固液分離工程(ステップST23)が行われ、処理灰とリン抽出液とが分離される。ここで、この第2の実施形態においては、第1の実施形態と異なり、リン抽出工程と固液分離工程とはそれぞれ1回のみ行われる。このようにリン抽出工程と固液分離工程とが1回のみの場合、処理灰に付着している処理灰の3倍程度の質量の付着水には、多くのPおよび未反応の水酸化ナトリウム(NaOH)が残存している。

【0036】

その後、第1の実施形態におけると同様に、灰洗浄工程(ステップST24)およびろ過処理による固液分離工程(ステップST25)を行うことにより、処理灰と液体とを分離させる。ここで、この第2の実施形態においては、第1の実施形態と異なり、灰洗浄工程と固液分離工程とはそれぞれ1回のみ行われる。上述したように、リン抽出工程と固液分離工程とが1回のみの場合、処理灰に付着した付着水には多くのPおよび未反応のNaOHが残存している。このことから、灰洗浄工程と固液分離工程とにおいて固液分離された液体にはPおよび未反応のNaOHが含まれる。そのため、この固液分離された液体は、リン抽出液として利用される。

【0037】

その後、処理灰に対して、処理水を加えつつ酸を添加するとともに、ポリ硫酸第二鉄(ポリテツ)を添加することにより、弱酸洗浄が行われる(弱酸洗浄工程、ステップST26)。この弱酸洗浄工程においてポリテツを添加していることにより、処理灰に付着しているAsの溶出を抑制しつつ処理灰の中和洗浄を行うことが可能となる。続いて、処理灰と酸性溶液との混合物に対して、固液分離処理を行う(固液分離工程、ステップST27)。これによって、処理灰を含む混合物が、清浄化された処理灰と排出される廃液とに分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。なお、この第2の実施形態においては、必要に応じて、排出される廃液の一部をリン抽出液として用いることも可能である。

【0038】

次に、第1の実施形態におけると同様に、乾燥工程(ステップST28)を行うことにより、最終的に水分の含有が最小限となった清浄な処理灰3が得られる。

【0039】

さて、ステップST23およびステップST25の固液分離工程において分離されたリン抽出液に対しては、例えばCa(OH)2などのCa成分4を添加してリン酸カルシウムなどのリン酸塩を析出させる(リン酸塩析出工程、ステップST29)。この第2の実施形態においては、第1の実施形態と同様に、Ca(OH)2の添加量は、リン抽出液のリン酸の反応等量の1.3倍未満とし、リン酸カルシウムの析出量を確保するためには、少なくともP抽出液のリン酸の反応等量の1倍以上とすることが好ましい。

【0040】

その後、第1の実施形態と同様に、固液分離工程(ステップST30)、処理水を用いた洗浄工程(ステップST31)、ベルト濃縮工程(ステップST32)、乾燥工程(ステップST33)および造粒工程(ステップST34)を行うことにより、回収されるリン酸カルシウム5が得られる。

【0041】

また、この第2の実施形態においては、第1の実施形態と異なり、ステップST30において固液分離された再生液については、アルカリ性反応液1として循環使用する前に、必要に応じて、再生液に含まれるAsを除去する処理(As除去工程、ステップST35)や、再生液に含まれるAlを除去する処理(Al除去工程、ステップST36)が行われる。

【0042】

As除去工程は、ステップST30において固液分離された再生液中に含まれるAsの濃度が所定値(例えば、10mg/L)以上になった場合に行われる。このAs除去工程においては、再生液に消石灰を添加してAsを吸着させた後、固液分離を行うことによって、再生液からAsを除去する。ここで、再生液に添加する消石灰の添加量については、Asの濃度に応じて適宜決定される。

【0043】

また、Al除去工程は、ステップST30において固液分離された再生液中に含まれるAlの濃度が所定値(例えば、10000mg/L)以上になった場合に行われる。このAl除去工程においては、再生液に溶解性Siを添加してAlと反応させた後、固液分離を行うことによりAlを除去する。

【0044】

以上説明したように、この第2の実施形態によれば、Ca成分の添加量をリン抽出液のリン酸の反応等量の1倍以上1.3倍未満としていることにより、第1の実施形態と同様の効果を得ることができる。また、リン抽出工程とこれに続く固液分離工程とをそれぞれ1回のみ行い、灰洗浄工程とこれに続く固液分離工程とをそれぞれ1回のみ行い、いずれの固液分離工程においても分離された液体成分をリン抽出液としてリン酸カルシウムの回収に用いていることにより、リンの回収率を低下させることなく、第1の実施形態に比してその工程数を削減することができる。また、弱酸洗浄工程においてポリテツを添加していることにより、処理灰からのAsの溶出を抑制することが可能となる。

【0045】

また、上述した第2の実施形態においては、リン酸Caを析出させた後の固液分離により分離された再生液に対して、Asの濃度が所定値を超えた場合にAs除去工程を行っているが、Asの濃度が所定値を超えた場合に、ステップST29のリン酸塩析出工程において添加するCa(OH)2の添加量を増加させて、リン抽出液のリン酸の反応等量の1.3倍以上1.5倍以下とするようにしてもよい。

【符号の説明】

【0046】

1 アルカリ性反応液

2 焼却灰

3 処理灰

4 Ca成分

5 リン酸カルシウム

【技術分野】

【0001】

本発明は、洗浄処理における固液分離にろ材を用いたろ過処理を行う焼却灰からのリン回収方法に関する。

【背景技術】

【0002】

従来、下水処理場で発生する下水汚泥などを焼却して減量化した際に生じる汚泥焼却灰は、その多くが無価値物として廃棄処理により埋立処分がされてきた。しかしながら、この汚泥焼却灰にはリン(P)が多く含まれている。このリンは、現在世界的に枯渇が危惧されている資源のひとつであることから、近年、汚泥焼却灰からリンを回収し再利用する技術が種々提案されている。

【0003】

汚泥焼却灰からリンを回収するには、汚泥焼却灰中のリンを薬剤で抽出する必要がある。このリンの抽出方法としては、苛性ソーダ水溶液のような強アルカリ性溶液を用いる抽出方法が知られている(特許文献1,2)。このようにリンの抽出において強アルカリ性溶液を用いることによって、リンを含有する汚泥焼却灰からリンを効率よく抽出することができる。

【0004】

そして、汚泥焼却灰中のリンを薬剤中に抽出した後は、汚泥焼却灰および薬剤を含む混合液を固液分離して、汚泥焼却灰の不溶成分(処理灰)とリン抽出液とを分離させる。分離されたリン抽出液に対しては、消石灰(水酸化カルシウム(Ca(OH)2))を加えてリン酸塩として析出させることにより、汚泥焼却灰からリンを回収することができる。他方、分離された不溶成分に対しては、洗浄工程、固液分離工程、弱酸洗浄工程、および脱水工程が実行され、最後に乾燥されて清浄な処理灰とされ、アスファルトフィラーや下層路盤材として使用される(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−246360号公報

【特許文献2】特開2007−246361号公報

【特許文献3】特開2008−229576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した汚泥焼却灰の処理においては、汚泥焼却灰中のリンを薬剤中に抽出した後に不溶成分の洗浄処理が行われる。この洗浄処理後には、ろ材を用いたろ過処理によって処理灰と洗浄液との固液分離が行われる。ところが、本発明者が、上述した汚泥焼却灰の処理を実施したところ、このろ材が目詰まりしてしまうという問題が生じることを知見した。

【0007】

この固液分離に用いられるろ材が目詰まりしてしまうと、洗浄後の固液分離が十分に行われず、処理灰の洗浄が不十分になってしまう。また、ろ材の交換や再生処理も必要となるため、高コスト化してしまうという問題も生じる。

【0008】

本発明は、上記に鑑みてなされたものであって、その目的は、焼却灰中のリンを薬剤中に抽出した後の不溶成分に対する洗浄後の固液分離に用いられるろ材の目詰まりを防止することができる焼却灰からのリン回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、上述した課題を解決して上記目的を達成するために、種々実験を行い、鋭意検討を行った。以下にその概要を説明する。

【0010】

まず、本発明者は、焼却灰からのリンの回収プロセスを実施し、処理灰を洗浄した後の固液分離に用いられるろ材の目詰まり状態を詳細に分析した。すなわち、本発明者が分析したところによると、目詰まりの初期段階においては、硫酸(H2SO4)などの酸性溶液を用いて目詰まりを除去して再生させることが可能であるが、アルカリ性溶液を用いると、ろ材の目詰まりを除去して再生させることが困難であった。また、実際に目詰まりが生じた段階においては、酸性溶液を用いて再生処理が可能であった。このことから、本発明者は、目詰まりの原因となる目詰まり物が酸性溶液によって溶解しやすい物質であると考えた。

【0011】

そこで、本発明者は、ろ材の目詰まり物に対して元素分析を行った。なお、この元素分析においては、反応液としてPアルカリ度が55000〜60000(mg−Na2CO3/L)のNaOH溶液を用いたリン抽出工程を50〜60℃の温度範囲で90分間行ってから固液分離工程を行う一連の作業を、繰り返し行った後、洗浄液として40度程度の水を用いて90分間の洗浄を行ってからろ材を用いて固液分離工程を行う一連の作業を、繰り返し行い、目詰まりをしたろ材における目詰まり物を用いた。その元素分析結果を図3に示す。図3に示す元素分析結果によれば、リン(P)およびカルシウム(Ca)の特性X線の強度が大きいことから、本発明者は、ろ材の目詰まり物には、PおよびCaが多く含まれているとの知見を得た。

【0012】

本発明者は、目詰まり物が酸性溶液により溶解しやすい物質であるとの知見と、目詰まり物を構成する元素の知見とに基づいて、目詰まり物の結晶に対してX線回折分析を行った。なお、このX線回折分析においては、X線回折装置(X' Pert PRO、PANalytical社製)を用いた。このX線回折分析結果を図4に示す。図4に示すX線回折分析結果によれば、ヒドロキシアパタイト(Ca5(PO4)3OH)に由来するピーク(図4中、Hのピーク)が多く見られることから、本発明者は、ろ材の主な目詰まり物がヒドロキシアパタイトであるという知見を得るに至った。

【0013】

以上のことから、本発明者は、このヒドロキシアパタイトの発生を抑制することによって、ろ材の目詰まりを防止することができるとの観点に基づいて、ヒドロキシアパタイトの発生を抑制する方法についてさらに検討を重ねた。すなわち、本発明者の知見によれば、ヒドロキシアパタイトは、CaとPとの反応により生成される。また、リンの析出工程に用いられる薬剤には、すでにリンの析出工程を経て循環された再生液が混合されている。本発明者の検討によれば、この再生液にリン酸カルシウムやCaイオンが多く含まれていると考えられる。そこで、本発明者は、洗浄工程においてヒドロキシアパタイトの生成を抑制するためには、リンの析出工程におけるCaの添加量を従来に比して低減させて、Caの添加量をPの反応等量に対して1.3倍未満とし、これによってヒドロキシアパタイトの発生を抑制しつつPの抽出を確保できることを想起するに至った。本発明は、以上の検討に基づいて案出されたものである。

【0014】

すなわち、本発明は、リンを含有する焼却灰と薬剤とを混合させてリンが抽出されたリン抽出液と不溶成分との混合物を生成するリン抽出工程と、混合物をリン抽出液と不溶成分とに固液分離する第1の固液分離工程と、リン抽出液にカルシウム成分を添加してリン酸塩を析出させるリン析出工程と、不溶成分を、洗浄液を用いて洗浄する洗浄工程と、洗浄液と不溶成分との混合物を、ろ材を用いて洗浄液と不溶成分とに固液分離する第2の固液分離工程と、を含む焼却灰からのリン回収方法であって、リン析出工程におけるカルシウム成分の添加量が、リン抽出液のリンの反応等量の0倍より大きく1.3倍未満であることを特徴とする。

【0015】

本発明において、典型的には、リン析出工程におけるカルシウム成分の添加量が、リン抽出液における反応等量の1倍以上である。

【0016】

本発明において、典型的には、リン析出工程後に、析出したリン酸カルシウムと液体成分とを固液分離する第3の固液分離工程をさらに含み、第3の固液分離工程によって分離された液体成分を薬剤に混合させる。また、好適には、第3の固液分離工程によって分離された液体成分中の砒素を除去する工程を含む。これにより、リン析出工程においてカルシウム成分を低減した場合に、砒素が液体成分側に溶出することを抑制して、薬剤に混合される有害物質の量を低減することができる。

【発明の効果】

【0017】

本発明による焼却灰からのリン回収方法によれば、焼却灰中のリンを薬剤中に抽出した後に行う不溶成分の洗浄工程における固液分離で用いられるろ材の目詰まりを防止することができ、ろ材の再生処理や交換処理の手間を低減させることができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の第1の実施形態によるリン回収のプロセスを示すフローチャートである。

【図2】図2は、本発明の第2の実施形態によるリン回収のプロセスを示すフローチャートである。

【図3】図3は、本発明の発明者による鋭意検討を説明するための元素分析を示すグラフである。

【図4】図4は、本発明の発明者による鋭意検討を説明するためのX線回折分析を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しつつ説明する。なお、以下の実施形態の全図においては、同一または対応する部分には同一の符号を付す。また、本発明は以下に説明する実施形態によって限定されるものではない。

【0020】

まず、本発明の第1の実施形態による焼却灰からのリン回収方法について説明する。図1に、この第1の実施形態によるリン回収方法のフローチャートを示す。

【0021】

図1に示すように、まず、薬剤としての例えば水酸化ナトリウム(NaOH)水溶液などのアルカリ性反応液1の調整が行われる(反応液調整工程、ステップST1)。この反応液調整工程においては、NaOH水溶液と後述する再生液とが混合されつつ、そのPアルカリ度が調整される。なお、アルカリ性反応液としては、NaOH水溶液以外にも水酸化カリウム(KOH)水溶液を用いることも可能である。

【0022】

次に、P、Al、Si等を含有する汚泥焼却灰などの焼却灰2をアルカリ性反応液1に混合させてリン抽出液を得る、リン抽出が行われる(リン抽出工程、ステップST2)。このとき、焼却灰2には多量のリンのほか、砒素(As)等の有害成分が含有されているが、これらの成分はアルカリ性反応液1との接触により液側に抽出される。次に、ろ材としてろ布を用いたろ過処理による固液分離を行うことによって、固体成分である処理灰と、液体成分であるリン抽出液とが分離される(固液分離工程、ステップST3)。

【0023】

その後、固液分離された固体成分である処理灰とアルカリ性反応液1とが再度混合されて2回目のリン抽出工程が行われる(ステップST4)。続いて、ステップST3と同様にして2回目の固液分離工程が行われる(ステップST5)。これらの工程により2回のリン抽出工程が施された処理灰とリン抽出液とが固液分離される。このようにリン抽出工程と固液分離工程とを2回行うことにより、Pの回収率を向上させることができる。

【0024】

次に、処理灰に付着しているアルカリ性反応液やAs、Se等の有害成分を除去するために処理灰の洗浄が行われる(灰洗浄工程、ステップST6)。この第1の実施形態においては、処理灰の洗浄として処理水を用いた水洗浄が行われる。続いて、ろ布を用いたろ過処理による固液分離を行うことによって、固体成分である処理灰と液体成分であり廃棄される廃液とが分離される(固液分離工程、ステップST7)。

【0025】

その後、固液分離された固体成分である処理灰に対して処理水を再度混合して2回目の灰洗浄工程が行われる(ステップST8)。続いて、ステップST7と同様にして固液分離工程が行われる(ステップST9)。これらの工程により2回の灰洗浄処理がされた処理灰と廃液とが固液分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。このように、灰洗浄工程と固液分離工程とを2回行うことにより、Asなどの有害物質を効率よく除去することができるとともに、pHを低下させてより中性に近づけることが可能となる。

【0026】

次に、処理灰に対して、処理水を添加しつつ例えばH2SO4などの酸を加えることにより弱酸洗浄が行われる(弱酸洗浄工程、ステップST10)。なお、この第1の実施形態においては、使用する酸として取り扱いの容易なH2SO4を用いているが、塩酸(HCl)、硝酸(HNO3)等を用いることも可能である。そして、この弱酸洗浄工程により、処理灰に付着しているアルカリ性反応液やAs、Se等が除去される。続いて、処理灰と酸性溶液との混合物に対して、ベルト濃縮装置を用いた濃縮が行われる(ベルト濃縮工程、ステップST11)。これによって、処理灰と酸性溶液との混合物が、清浄化された処理灰と排出される廃液とに分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。

【0027】

次に、濃縮された処理灰を乾燥させて処理灰に付着した水分を除去する(乾燥工程、ステップST12)。これによって、最終的に水分の含有が最小限となった清浄な処理灰3が得られる。この清浄な処理灰3は土壌環境基準を満たすことから、例えばアスファルトフィラーや下層路盤材として使用することができる。

【0028】

さて、ステップST3およびステップST5の固液分離工程において分離されたリン抽出液に対しては、Ca成分4を添加することにより、リン酸カルシウムなどのリン酸塩が析出される(リン酸塩析出工程、ステップST13)。ここで、この第1の実施形態においては、Ca成分としてCa(OH)2を用いることができる。また、その添加量は、リン抽出液中のリン酸が(1)式に従って反応すると仮定した場合に水酸化カルシウムが過不足なく反応する量(以下、反応等量)の1.3倍未満とし、リン酸カルシウムの析出量を確保するためには、少なくともリン抽出液のリン酸の反応等量の1倍以上とするのが好ましい。

2PO43−+3Ca(OH)2⇒Ca3(PO4)2+6OH− ……(1)

【0029】

その後、リン酸塩を含む混合物に対して固液分離を行うことにより、リン酸塩の結晶が取り出される(固液分離工程、ステップST14)。この固液分離工程においては、ステップST3、ST5、ST7、ST9における固液分離工程と同様に、ろ過処理が行われるが、ろ過処理以外にも重力沈降を採用することも可能である。そして、固液分離工程により分離された液体成分は、再生液としてアルカリ性反応液1に混合されて循環使用される。ここで、上述したようにCa成分の添加量をリン抽出液におけるPの反応等量の1.3倍未満としていることにより、固液分離された液体成分中のCaの濃度が低く抑えられるため、再生液中のCa成分の量が低く抑えられ、アルカリ性反応液1に戻されるCaやリン酸カルシウムの量が低減される。これによって、上述したステップST7やステップST9における固液分離工程においてヒドロキシアパタイトの発生が抑制される。

【0030】

他方、固液分離により分離された固体成分としてのリン酸塩の結晶に対しては、処理水を添加することにより洗浄が行われる(洗浄工程、ステップST15)。これにより、リン酸塩の結晶に付着している各種有害成分が除去されて、清浄なリン酸塩の結晶が得られる。

【0031】

その後、リン酸塩の結晶と処理水との混合物に対して、ステップST11におけるベルト濃縮工程と同様にして、ベルト濃縮装置を用いた濃縮を行うことにより、リン酸塩の結晶が濃縮され、廃液と分離される(ベルト濃縮工程、ステップST16)。この廃液は、中和などの従来公知の方法により廃棄処理がされる。

【0032】

次に、濃縮された清浄なリン酸塩の結晶に対して、乾燥処理を行うことにより、リン酸塩の結晶に含まれる水分が最小限まで除去される(乾燥工程、ステップST17)。その後、リン酸塩の結晶を粒状に粉砕する造粒処理が行われる(造粒工程、ステップST18)。これにより、粉末状のリン酸カルシウム5が得られる。このリン酸カルシウム5は例えばリン酸肥料の原料として有効利用することができる。

【0033】

以上説明したように、この第1の実施形態によれば、焼却灰2からリン酸カルシウム5を回収する際に用いられるCa成分としてのCa(OH)2の添加量を、リン抽出液のリン酸の反応等量の1.3倍未満としていることにより、再生液中のCa成分の量が低く抑えられ、アルカリ性反応液1に戻されるCaやリン酸カルシウムの量を低減させることができる。したがって、洗浄工程後の固液分離処理においてヒドロキシアパタイトの発生を抑制することができるので、固液分離工程に用いられるろ布の目詰まりを防止することができる。また、ろ布の目詰まりをあらかじめ防止していることにより、ろ布の再生処理や交換を行う必要性が低下して、煩雑な再生処理や交換作業を低減することができ、リンの回収を効率よく行うことができる。

【0034】

次に、本発明の第2の実施形態について説明する。この第2の実施形態においては、第1の実施形態と同一の部分についてはその説明を省略する。図2に、本発明の第2の実施形態によるリン回収プロセスのフローチャートを示す。

【0035】

図2に示すように、まず、第1の実施形態におけると同様に、アルカリ性反応液1の調整(ステップST21)、リン抽出工程(ステップST22)および固液分離工程(ステップST23)が行われ、処理灰とリン抽出液とが分離される。ここで、この第2の実施形態においては、第1の実施形態と異なり、リン抽出工程と固液分離工程とはそれぞれ1回のみ行われる。このようにリン抽出工程と固液分離工程とが1回のみの場合、処理灰に付着している処理灰の3倍程度の質量の付着水には、多くのPおよび未反応の水酸化ナトリウム(NaOH)が残存している。

【0036】

その後、第1の実施形態におけると同様に、灰洗浄工程(ステップST24)およびろ過処理による固液分離工程(ステップST25)を行うことにより、処理灰と液体とを分離させる。ここで、この第2の実施形態においては、第1の実施形態と異なり、灰洗浄工程と固液分離工程とはそれぞれ1回のみ行われる。上述したように、リン抽出工程と固液分離工程とが1回のみの場合、処理灰に付着した付着水には多くのPおよび未反応のNaOHが残存している。このことから、灰洗浄工程と固液分離工程とにおいて固液分離された液体にはPおよび未反応のNaOHが含まれる。そのため、この固液分離された液体は、リン抽出液として利用される。

【0037】

その後、処理灰に対して、処理水を加えつつ酸を添加するとともに、ポリ硫酸第二鉄(ポリテツ)を添加することにより、弱酸洗浄が行われる(弱酸洗浄工程、ステップST26)。この弱酸洗浄工程においてポリテツを添加していることにより、処理灰に付着しているAsの溶出を抑制しつつ処理灰の中和洗浄を行うことが可能となる。続いて、処理灰と酸性溶液との混合物に対して、固液分離処理を行う(固液分離工程、ステップST27)。これによって、処理灰を含む混合物が、清浄化された処理灰と排出される廃液とに分離される。これらのうちの廃液に対しては、中和などの従来公知の方法により廃棄処理がされる。なお、この第2の実施形態においては、必要に応じて、排出される廃液の一部をリン抽出液として用いることも可能である。

【0038】

次に、第1の実施形態におけると同様に、乾燥工程(ステップST28)を行うことにより、最終的に水分の含有が最小限となった清浄な処理灰3が得られる。

【0039】

さて、ステップST23およびステップST25の固液分離工程において分離されたリン抽出液に対しては、例えばCa(OH)2などのCa成分4を添加してリン酸カルシウムなどのリン酸塩を析出させる(リン酸塩析出工程、ステップST29)。この第2の実施形態においては、第1の実施形態と同様に、Ca(OH)2の添加量は、リン抽出液のリン酸の反応等量の1.3倍未満とし、リン酸カルシウムの析出量を確保するためには、少なくともP抽出液のリン酸の反応等量の1倍以上とすることが好ましい。

【0040】

その後、第1の実施形態と同様に、固液分離工程(ステップST30)、処理水を用いた洗浄工程(ステップST31)、ベルト濃縮工程(ステップST32)、乾燥工程(ステップST33)および造粒工程(ステップST34)を行うことにより、回収されるリン酸カルシウム5が得られる。

【0041】

また、この第2の実施形態においては、第1の実施形態と異なり、ステップST30において固液分離された再生液については、アルカリ性反応液1として循環使用する前に、必要に応じて、再生液に含まれるAsを除去する処理(As除去工程、ステップST35)や、再生液に含まれるAlを除去する処理(Al除去工程、ステップST36)が行われる。

【0042】

As除去工程は、ステップST30において固液分離された再生液中に含まれるAsの濃度が所定値(例えば、10mg/L)以上になった場合に行われる。このAs除去工程においては、再生液に消石灰を添加してAsを吸着させた後、固液分離を行うことによって、再生液からAsを除去する。ここで、再生液に添加する消石灰の添加量については、Asの濃度に応じて適宜決定される。

【0043】

また、Al除去工程は、ステップST30において固液分離された再生液中に含まれるAlの濃度が所定値(例えば、10000mg/L)以上になった場合に行われる。このAl除去工程においては、再生液に溶解性Siを添加してAlと反応させた後、固液分離を行うことによりAlを除去する。

【0044】

以上説明したように、この第2の実施形態によれば、Ca成分の添加量をリン抽出液のリン酸の反応等量の1倍以上1.3倍未満としていることにより、第1の実施形態と同様の効果を得ることができる。また、リン抽出工程とこれに続く固液分離工程とをそれぞれ1回のみ行い、灰洗浄工程とこれに続く固液分離工程とをそれぞれ1回のみ行い、いずれの固液分離工程においても分離された液体成分をリン抽出液としてリン酸カルシウムの回収に用いていることにより、リンの回収率を低下させることなく、第1の実施形態に比してその工程数を削減することができる。また、弱酸洗浄工程においてポリテツを添加していることにより、処理灰からのAsの溶出を抑制することが可能となる。

【0045】

また、上述した第2の実施形態においては、リン酸Caを析出させた後の固液分離により分離された再生液に対して、Asの濃度が所定値を超えた場合にAs除去工程を行っているが、Asの濃度が所定値を超えた場合に、ステップST29のリン酸塩析出工程において添加するCa(OH)2の添加量を増加させて、リン抽出液のリン酸の反応等量の1.3倍以上1.5倍以下とするようにしてもよい。

【符号の説明】

【0046】

1 アルカリ性反応液

2 焼却灰

3 処理灰

4 Ca成分

5 リン酸カルシウム

【特許請求の範囲】

【請求項1】

リンを含有する焼却灰と薬剤とを混合させてリンが抽出されたリン抽出液と不溶成分との混合物を生成するリン抽出工程と、

前記混合物を前記リン抽出液と前記不溶成分とに固液分離する第1の固液分離工程と、

前記リン抽出液にカルシウム成分を添加してリン酸塩を析出させるリン析出工程と、

前記不溶成分を、洗浄液を用いて洗浄する洗浄工程と、

前記洗浄液と前記不溶成分との混合物を、ろ材を用いて前記洗浄液と前記不溶成分とに固液分離する第2の固液分離工程と、を含む焼却灰からのリン回収方法であって、

前記リン析出工程におけるカルシウム成分の添加量が、前記リン抽出液のリン酸の反応等量の0倍より大きく1.3倍未満である

ことを特徴とする焼却灰からのリン回収方法。

【請求項2】

前記リン析出工程におけるカルシウム成分の添加量が、前記リン抽出液におけるリン酸の反応等量の1倍以上であることを特徴とする請求項1に記載の焼却灰からのリン回収方法。

【請求項3】

前記リン析出工程後に、析出したリン酸塩と液体成分とを固液分離する第3の固液分離工程をさらに含み、前記第3の固液分離工程によって分離された前記液体成分を前記薬剤に混合させることを特徴とする請求項1または2に記載の焼却灰からのリン回収方法。

【請求項4】

前記第3の固液分離工程によって分離された前記液体成分中の砒素を除去する工程を含むことを特徴とする請求項3に記載の焼却灰からのリン回収方法。

【請求項1】

リンを含有する焼却灰と薬剤とを混合させてリンが抽出されたリン抽出液と不溶成分との混合物を生成するリン抽出工程と、

前記混合物を前記リン抽出液と前記不溶成分とに固液分離する第1の固液分離工程と、

前記リン抽出液にカルシウム成分を添加してリン酸塩を析出させるリン析出工程と、

前記不溶成分を、洗浄液を用いて洗浄する洗浄工程と、

前記洗浄液と前記不溶成分との混合物を、ろ材を用いて前記洗浄液と前記不溶成分とに固液分離する第2の固液分離工程と、を含む焼却灰からのリン回収方法であって、

前記リン析出工程におけるカルシウム成分の添加量が、前記リン抽出液のリン酸の反応等量の0倍より大きく1.3倍未満である

ことを特徴とする焼却灰からのリン回収方法。

【請求項2】

前記リン析出工程におけるカルシウム成分の添加量が、前記リン抽出液におけるリン酸の反応等量の1倍以上であることを特徴とする請求項1に記載の焼却灰からのリン回収方法。

【請求項3】

前記リン析出工程後に、析出したリン酸塩と液体成分とを固液分離する第3の固液分離工程をさらに含み、前記第3の固液分離工程によって分離された前記液体成分を前記薬剤に混合させることを特徴とする請求項1または2に記載の焼却灰からのリン回収方法。

【請求項4】

前記第3の固液分離工程によって分離された前記液体成分中の砒素を除去する工程を含むことを特徴とする請求項3に記載の焼却灰からのリン回収方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−245474(P2012−245474A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119642(P2011−119642)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]