焼却灰等の水素発生能測定方法及び水素発生能測定による焼却灰改質装置の運転制御方法。

【課題】 焼却灰等の水素発生能を簡単且つ迅速に測定すると共に、当該測定値を用いて焼却灰改質装置の運転制御を行うことにより、ごみ焼却炉からの焼却灰を低コストで効率よく改質し、鉛等の有害物質が外部へ溶出することのない安全且つ高品質な土木建築用資材を提供できるようにする。

【解決手段】 水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを特徴とする焼却灰等の水素発生能測定方法。

【解決手段】 水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを特徴とする焼却灰等の水素発生能測定方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、都市ごみ焼却灰や焼却飛灰(以下焼却灰と総称する)の改質システムや焼却灰からの水素回収システムにおいて利用されるものであり、焼却灰や改質後の灰の水素発生能を簡単且つ正確に測定可能とすることにより、改質システムや水素回収システム等の運転管理の合理化を図れるようにした焼却灰等の水素発生能測定方法とこれを用いた焼却灰改質装置の運転制御方法に関するものである。

【背景技術】

【0002】

都市ごみ焼却炉等から排出される焼却灰中には、土壌汚染対策法等に示されている特定有害物質が含有されており、特に鉛は、その溶出量(環境庁告示46号)及び含有量(環境省告示19号)の基準値を上回ることが多い。そのため、焼却灰をそのまま建築用資材等としてリサイクルすることは困難で、焼却灰の大部分は埋立により処分されて来た。

しかし、埋立処分場の確保が困難になって来たこと及び資源循環型社会の構築が要請されていること等の理由から、近年各方面で焼却灰を改質処理してこれを資源化し、その有効利用を図ることが行われており、例えば、イ.焼却灰を溶融又は焼成処理する方式、ロ.焼却灰をエージング処理する方式、ハ.焼却灰を水熱処理する方式等の改質処理方法が多く利用されている。

【0003】

ところが、上記イ.の焼却灰の溶融によるスラグ化や焼成によるエコセメント化処理には、多くのエネルギー消費を伴うこと及び高度な運転技術を必要とすること等の問題がある。

また、上記ロ.の方式は、焼却灰にCO2を含有するガスを接触させ、焼却灰中のアルカリ成分を中和すると共に灰中の鉛を難溶性の炭酸鉛等にするものであり、土壌汚染対策法に規定されている所謂鉛溶出量基準を充足できると云う特徴を有している(特開2002−018392号等)。

更に、上記ハ.の方式は、100℃〜300℃の飽和水蒸気の下で焼却灰を養生することにより、アルミノケイ酸カルシウム水和物(例えばトバモライト)を合成し、その構造内に鉛を封じ込めることにより鉛の溶出量を低減させるものであり、前記ロ.の方式の場合と同様の特徴を有している(特許第3263045号等)。

【0004】

しかし、上記ロ.及びハ.の方式は、前述の通り鉛の溶出量についての基準は充足することができるものの、炭酸塩やアルミノケイ酸カルシウム水和物は1規定濃度の塩酸に対して可溶であるため、塩酸抽出により計量される鉛含有量は減少せず、土壌汚染対策法に規定される塩酸抽出量基準を充足することができない。その結果、上記ロ.及びハ.の方式により改質処理された焼却灰は、土木建築用資材としてリサイクル利用することが出来ないと云う問題がある。

【0005】

一方、上記ロ及びハの方式における問題を解決するため、本願出願人は、ニ.焼却灰にCO2と水分とを混合してこれを50〜600℃の温度下で一定時間保持することにより、焼却灰を酸に難溶な鉱物性物質に改質して構造破壊による鉛の溶出を起さない物質とすると共に、改質時に発生した水素の有効利用を併せて行うようにした技術を開発し、これを特願2005−40693号として公開している。

【0006】

図5は、上記ニ.の鉱物化による改質処理方法の実施の一例を示すものである。改質装置35内へ焼却灰Cを投入し、これに水Wo(又は水蒸気S)とCO2 (又はCO2 含有ガス)Goを加え、これ等を撹拌混合し乍ら一定時間(約0.1〜10時間)、50℃〜600℃好ましくは100℃〜400℃の温度下に保持すると、改質装置35内では例えば下記の如き反応が起生する。

4CaO・3Al2O3・6SiO2・H2O(エピドート)+4CO2+5H2O・Al2O3・6SiO・2H2O(カオリナイト)+4CaCO3

即ち、焼却灰C内にはAlやSi、CaOやCaCO3等が多量残留している。これらが加熱下で水分と反応することにより、従前の水熱反応処理の場合と同様にアルミノケイ酸カルシウム水和物(例えばエピドート等)が形成される。

また、改質装置35内へはCO2 が供給されているため、CO2 とH2 Oとが前記ケイ酸カルシウム水和物と反応することにより、ケイ酸カルシウム水和物(エピドート)からカルシウム成分が除去されて、アルミノケイ酸水和物(雲母、スメクタイト、カオリナイト等)が形成される。

【0007】

この形成されたアルミノケイ酸水和物(カオリナイト等)は、所謂鉱物性の物性を有する塩酸に難溶性の物質である。その結果、その網目構造内に取り込まれた鉛は、1規定濃度の塩酸溶液でも抽出されなくなり、環境省告示第19号の規定に基づく方法により測定された鉛含有量は大幅に低減する。即ち、本発明により改質した改質灰Csは、土木・建築用資材として安全にリサイクルすることができる。

また、改質処理を行うことにより、改質装置35内では焼却灰C内のAlやZn等とアルカリ性水溶液との接触により水素H2が発生する。この発生した水素は、別途に設けた水素回収装置(図示省略)へ連続的に回収されたり、或いはごみ焼却炉内へ供給されたりする。尚、図5において、Kは加熱用の熱である。

【0008】

【特許文献1】特開2002−018392号

【特許文献2】特許第3263045号

【特許文献3】特開2000−220816号

【特許文献4】特開平11−141849号

【特許文献5】特開平04−265188号

【0009】

前記特願2005−40693号に係る発明は、焼却灰を鉱物性物質に改質して有害な鉛等の重金属類をその構造内に封じ込むことができ、1規定濃度の塩酸溶液でも抽出されなくなると共に、発生した水素を回収してエネルギー資源として活用できると云う優れた効用を有するものである。

しかし、当該特願2005−40693号に係る発明にも、解決すべき多くの問題が残されている。その中でも、特に解決が急がれる問題は、焼却灰の改質処理を短時間内に少ないエネルギー消費でもってより完全に、効率よく改質できるようにすることである。

【0010】

即ち、被処理物である焼却灰は、ごみの発生地域や発生の季節等により、含有成分等を含めてその物性が大きく変動する。その結果、焼却灰へ混合するCO2や水分の混合率や処理温度、処理時間等を予め定めた一定値に保持した状態で改質処理を進めた場合には、改質(鉱物化)処理が不十分であったり、或いは処理時間が不必要に長くなってエネルギー損失が増大する等の不都合が発生する。

尚、現実には、運転操作員がこれ迄の運転実績から得られた経験に基づいて、前記混合率や処理温度、処理時間等を適宜に設定し、この設定値に従って改質処理を行うようにしており、改質不足や過改質の状態がしばしば発生することになる。

また、上述の如き不都合は、単に前記特願2005−40693号の発明のみならず、従前のエージング処理方式や水熱処理方式においても共通して生ずる問題である。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、従前のこの種焼却灰の改質処理における上述の如き問題、即ち焼却灰へ混合する水分やCO2等の混合比率、処理温度、処理時間等を経験的に定めるようにしているため、焼却灰を高能率で完全に改質処理することが出来ないと云う問題を解決せんとするものであり、焼却灰の有する水素発生能を検知することにより、改質処理装置の運転効率の向上や処理後の焼却灰の改質レベルの安定化を図れるようにした焼却灰の水素発生能測定方法と、これを用いた焼却灰改質装置の運転制御方法を提供することを発明の主たる目的とするものである。

【課題を解決するための手段】

【0012】

請求項1の発明は、水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを発明の基本構成とするものである。

【0013】

請求項2の発明は、水分含有量を調整した一定量の改質処理後の改質灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から改質灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御することを発明の基本構成とするものである。

【0014】

請求項3の発明は、水分含有量を調整した一定量のごみ焼却炉からの焼却灰内へアルカリ性溶液と水又は蒸気と熱とを加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該水素量の測定値からごみ焼却炉からの焼却灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成としたことを発明の基本構成とするものである。

【発明の効果】

【0015】

本願発明においては、水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰の水素発生能を求めることを発明の基本構成としているため、焼却灰や改質後の灰の水素発生能を簡単且つ迅速に、しかもより正確に求めることができる。

【0016】

また、本願発明の焼却灰改質装置の運転制御方法においては、改質灰の水素発生能若しくは焼却灰の水素発生能の実測値に基づいてごみ焼却炉に付設した焼却灰改質装置の運転制御を行う構成としているため、改質不足や無駄なエネルギー消費を生ずることを完全に防止することが出来るだけでなく、焼却灰の性質が変っても常に安定した灰改質を能率よく達成することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面に基づいて本発明の実施形態を説明する。

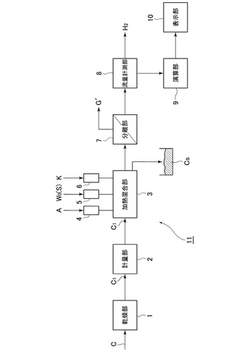

図1は本発明に係る焼却灰等の水素発生能測定に使用する測定装置のブロック構成図であり、図1に於いて、1は灰乾燥部、2は灰計量部、3は加熱混合部、4はアルカリ剤流量調整部、5は水流量調整部、6は温度調整部、7は水素分離部、8は水素流量計測部、9は演算部、10は水素発生能表示部である。

【0018】

先ず被測定材である焼却灰等Cは、水分含有量が高い場合灰乾燥部1内でヒータにより加熱乾燥され、その水分含有率が約5〜10%程度に調整される。

次に、乾燥灰C1の重量計測が灰計量部2で行われ、所定量(例えば1kgの乾燥灰C1)が加熱混合部3へ供給される。

【0019】

加熱混合部3に於いては、所定量の乾燥灰C1内へ予め設定された一定流量のアルカリ性溶液(例えば所定濃度のNaOH又はKOH溶液)が連続的に供給されると共に、水供給量調整部5から設定時間内に設定量の温度80〜90℃の水Woが供給される。

また、加熱混合部3内は、温度調整部6を介して予め所定温度(例えば100℃)に加熱されており、加熱混合部3内で乾燥灰C1とアルカリ性溶液Aと水Woとが混合されている間は、引き続き所定の設定温度に保持される。

【0020】

加熱混合部3内では、乾燥灰C1内、に含有されているZnやAl、Sn等と、アルカリ性溶液内のアルカリ剤(例えばNaOH溶液)と水とが、下記の(1)式及び(2)式の如き公知の反応をし、その結果、加熱混合部3内に水素H2が発生する。

Zn+2NaOH=Na2ZnO2+H2 (1)

A1+NaOH+H2O=NaAlO2+3/2H2 (2)

【0021】

発生した水素ガスH2やその他の雑ガスG′は水素分離部7で分離され、水素ガスH2は水素流量計測部8で発生流量が計測されたあと、外部へ取り出しされて行く。

また、計測部8で計測された水素流量は演算部9へ連続的に入力され、ここで被処理材である焼却灰Cの水素発生能が前記計測された水素流量に基づいて演算され、水素発生能表示部10にその結果が表示される。

【0022】

尚、上記図1の水素発生能測定装置では、発生水素の分離部7、流量計測部8及び演算部9等を使用しているが、加熱混合部3からの発生ガスを水素濃度測定部(図示省略)へ導入し、水素濃度の測定値から水素発生能を演算するようにしても良い。又、図1において、加熱混合部3からの発生ガスの大部分が水素ガスである場合には分離部7を削除して、発生ガスを流量計測部8へ直接導入するようにしても良い。

【実施例1】

【0023】

供試焼却灰Cbの調整水分含有量が50%、供試焼却灰Cbの重量が1kg(大都市の生活ごみの焼却灰)、加熱混合部の温度が300℃、pHが10〜13になるようにアルカリ溶液(NaOH溶液等)添加したとき、水素発生量は約3分後にほぼ一定量に達すると共に、約10分後に減少に転じた。

【0024】

図2は、本発明に係る焼却灰等の水素発生能測定方法を焼却灰改質型ストーカ式ごみ焼却炉へ適用した場合の系統説明図である。図2において、11は焼却灰等の水素発生能測定装置、12はストーカ制御装置、13は焼却炉、14はごみ投入ホッパ、15はごみ供給装置、16は乾燥ストーカ、17は燃焼ストーカ、18は後燃焼ストーカ、19は灰改質ストーカ、19aは灰改質ストーカの駆動装置、20は1次燃焼室、21は2次燃焼室、22は灰出口、23は水蒸気供給装置、24は水蒸気供給ライン、25aは1次空気供給ライン、25bは2次空気供給ライン、26は廃熱ボイラ、27は排ガス浄化装置、28は排ガス供給ライン、29は誘引通風機、30は煙突、A1 は1次空気、A2 は2次空気、Gは燃焼排ガス、Wはごみ、Sは水蒸気、GOは排ガス、Csは改質灰である。

【0025】

ストーカ式ごみ焼却炉13には、後燃焼ストーカ18の下流側に灰改質ストーカ19が設けられており、ストーカ駆動装置19aにより灰送り速度を任意の速度に調整できるように構成されている。また、当該灰改質ストーカ19の上方には、蒸気又は噴霧水を供給するための水蒸気供給装置23が設けられている。更に、前記灰質ストーカ19の下方ホッパ19b内へは、排ガス浄化装置27の出口より分岐した排ガスGoが排ガス供給ライン28を通して供給されている。

【0026】

而して、燃焼ストーカ17上で燃焼され、後燃焼ストーカ18上で所謂おき燃焼をされた焼却残渣は、灰改質ストーカ19上へ順次送られ、ここで水蒸気供給装置23から水蒸気が供給されることにより、焼却灰中に前記アルミノケイ酸カルシウム水和物(エピドート)が形成される。

また、灰改質ストーカ19の下方ホッパ19bへは、排ガス供給ライン28を通して排ガス浄化装置27の出口から分岐したCO2濃度が約5〜15%の排ガスGoが供給されており、当該排ガスGo内に含有されるCO2 と水分とが前記形成されたアルミノケイ酸カルシウム水和物(エピドート)と反応することにより、これが塩酸に対して難溶性のアルミノケイ酸水和物(カオリナイト)に変換される。

【0027】

その結果、灰改質ストーカ19上から灰出口22より焼却炉21外へ排出されて来る改質灰Csは、前記アルミノケイ酸水和物の含有量の極めて高い改質灰となり、アルミノケイ酸水和物内へとじ込められた鉛は、1規定濃度の塩酸溶液でも外部へ抽出されなくなる。

【0028】

図2を参照して、前記改質灰Csの一部は、焼却灰等の水素発生能測定装置11へ供給されており、ここで改質灰Csの水素発生能が連続的に測定されている。また、水素発生能測定装置11で測定された水素発生能表示信号Rsはストーカ制御装置12へ入力されており、改質灰Csの水素発生能が高い場合(即ち、改質処理が不足状態であって改質灰内にZnやAl等の金属類の残留が多い場合)には、灰改質ストーカ19の作動速度を低下させて改質処理時間を長くしたり、或いは加熱温度、排ガスGo及び水蒸気Sの供給量等を調整したりすることにより、改質灰Csの水素発生能が規定値以下、具体的には水素発生能がほぼ零となるようにされる。

【0029】

図3は、本発明に係る焼却灰の水素発生能測定方法を焼却灰改質型ストーカ式ごみ焼却炉へ適用した別の実施例を示す系統説明図であり、図3において11は焼却灰等の水素発生能測定装置、35は灰改質装置、36は改質制御装置である。

【0030】

図3の焼却灰改質型ストーカ式ごみ焼却炉では、ストーカ式ごみ焼却炉からの焼却灰Cを炉外に設置した灰改質装置35において改質処理する構成となっている。

即ち、灰改質装置35は、ロータリキルンや流動層式の反応器、あるいはオートクレーブ等の焼却灰Cを一定時間撹拌・混合し乍ら加熱するものである。

また、当該灰改質装置35へは、廃熱ボイラ26から水分供給ライン24を通して所定量の水蒸気Sが供給されると共に、排ガス浄化装置27の出口側より引き抜いた排ガスGoが供給される。

更に、図示されていないが、灰改質装置35の本体へは、内部の焼却灰Cを50℃〜600℃(好ましくは100℃〜400℃)に保持するのに必要な熱が加えられており、通常はごみ焼却炉からの排ガスの熱や加熱ガス発生炉(図示省略)の燃焼ガスの熱等が多く利用される。

【0031】

加えて、灰改質装置35へは、焼却灰選別装置37により予め鉄片や大型固形物40を除いた焼却灰Cが被処理物として供給される。

尚、水素分離装置38は、灰改質装置35の内部より引き抜いた発生ガスから水素を分離し、分離した水素H2 を水素タンク39へ貯留すると共に、水素以外の分離ガスを排ガスラインへ排出する。

【0032】

灰改質装置35内へ焼却灰Cを投入し、これに廃熱ボイラ26からの水蒸気Sと排ガス(CO2 又はCO2 含有ガス)Goを加え、これ等を撹拌混合し乍ら一定時間(約0.1〜10時間)50〜600℃、好ましくは100℃〜400℃の温度下に保持することにより、焼却灰改質装置35内では焼却灰の改質即ち鉱物化処理が行われる。

尚、図3のごみ焼却炉13においては、後燃焼ストーカ18上方の炉本体19に燃焼ガス吸引口31を設け、当該吸引口31を介して吸引した後燃焼ストーカ18の上方空間部の燃焼ガスG1を、送風機32により燃焼ガス供給ライン33を通して1次燃焼室22と2次燃焼室21との中間部Dへ供給するように構成されている。燃焼ガスG1 が中間部分Dへ供給されることにより、中間19部分Dが所謂還元領域となり、その結果還元領域を通過する燃焼排ガス内の窒素酸化物やダイオキシン類及びその前駆体物質の生成が抑制されると共に、燃焼排ガスの撹拌混合が促進されて未燃物の完全な燃焼が可能となる。

【0033】

前記図3のごみ焼却炉13では、焼却灰選別装置37により選別された焼却灰Cの一部が水素発生能測定装置11へ供給されており、ここで連続的に焼却灰Cの水素発生能が測定されると共に、測定された水素発生能表示信号Rsが改質制御装置36へ入力されている。

そして、当該表示信号Rsに応じて灰改質装置35の運転条件が調整されることにより、焼却灰Cのより完全な改質が行われる。

【0034】

具体的には、焼却灰Cの水素発生能が高い場合には、灰改質装置35内における焼却灰Cの滞留時間を長くし、また逆に、焼却灰Cの水素発生能が低い場合には前記滞留時間を短く設定する等の制御が行われる。

【産業上の利用可能性】

【0035】

本発明は、都市ごみ焼却灰や焼却飛灰等を安全な土木・建築用資材として再利用するために改質処理をしたり、或いは、改質処理中に発生する水素を回収、利用したりする場合に広く利用されるものであり、特に都市ごみ等一般廃棄物の焼却処理産業や焼却灰の改質処理産業において主に利用されるものである。

【図面の簡単な説明】

【0036】

【図1】焼却灰等の水素発生能測定方法の実施に使用する水素発生能測定装置の一例を示すブロック構成図である。

【図2】本発明に係る水素発生能測定方法を用いた焼却灰改質型ストーカ式ごみ焼却炉の一例を示す系統説明図である。

【図3】本発明に係る水素発生能測定方法を用いた焼却灰改質型ストーカ式ごみ焼却炉の他の例を示す系統説明図である。

【図4】本願発明者の発明に係る焼却灰の鉱物化改質処理方法の説明図である。

【符号の説明】

【0037】

Aはアルカリ性溶液、A1は1次空気、A2は2次空気、Cは焼却灰、Csは改質灰、Gは燃焼排ガス、Goは排ガス、G1は燃焼ガス、G′は雑ガス、GHは発生ガス、Kは熱、H2は水素ガス、Rsは水素発生能信号、Sは水蒸気、Woは水、Wは都市ごみ、1は灰乾燥部、2は灰計量部、3は加熱混合部、4はアルカリ剤流量調整部、5は水供給量調整部、6は温度調整部、7は水素分離部、8は水素分離部、9は演算部、10は水素発生能表示部、11は焼却灰等の水素発生能測定装置、12はストーカ制御装置、13は焼却炉、14はごみ投入ホッパ、15はごみ供給装置、16は乾燥ストーカ、17は燃焼ストーカ、18は後燃焼ストーカ、19は灰改質ストーカ、19aは下方ホッパ、20は1次燃焼室、21は2次燃焼室、22は灰出口、23は水蒸気供給装置、24は水蒸気供給ライン、24aはバルブ、25aは1次空気供給ライン、25bは2次空気供給ライン、26は廃熱ボイラ、27は排ガス浄化装置、28は排ガス供給ライン、28aは排ガス送風機、28bはダンパ、29は誘引通風機、30は煙突、31は燃焼ガス吸引口、32は送風機、33は燃焼ガス供給ライン、33aはダンパ、34は排出ガス搬送ライン、35は改質装置、36は改質制御装置、37は焼却灰選別装置、38は水素分離装置、39は水素回収タンク、40は鉄片等である。

【技術分野】

【0001】

本発明は、都市ごみ焼却灰や焼却飛灰(以下焼却灰と総称する)の改質システムや焼却灰からの水素回収システムにおいて利用されるものであり、焼却灰や改質後の灰の水素発生能を簡単且つ正確に測定可能とすることにより、改質システムや水素回収システム等の運転管理の合理化を図れるようにした焼却灰等の水素発生能測定方法とこれを用いた焼却灰改質装置の運転制御方法に関するものである。

【背景技術】

【0002】

都市ごみ焼却炉等から排出される焼却灰中には、土壌汚染対策法等に示されている特定有害物質が含有されており、特に鉛は、その溶出量(環境庁告示46号)及び含有量(環境省告示19号)の基準値を上回ることが多い。そのため、焼却灰をそのまま建築用資材等としてリサイクルすることは困難で、焼却灰の大部分は埋立により処分されて来た。

しかし、埋立処分場の確保が困難になって来たこと及び資源循環型社会の構築が要請されていること等の理由から、近年各方面で焼却灰を改質処理してこれを資源化し、その有効利用を図ることが行われており、例えば、イ.焼却灰を溶融又は焼成処理する方式、ロ.焼却灰をエージング処理する方式、ハ.焼却灰を水熱処理する方式等の改質処理方法が多く利用されている。

【0003】

ところが、上記イ.の焼却灰の溶融によるスラグ化や焼成によるエコセメント化処理には、多くのエネルギー消費を伴うこと及び高度な運転技術を必要とすること等の問題がある。

また、上記ロ.の方式は、焼却灰にCO2を含有するガスを接触させ、焼却灰中のアルカリ成分を中和すると共に灰中の鉛を難溶性の炭酸鉛等にするものであり、土壌汚染対策法に規定されている所謂鉛溶出量基準を充足できると云う特徴を有している(特開2002−018392号等)。

更に、上記ハ.の方式は、100℃〜300℃の飽和水蒸気の下で焼却灰を養生することにより、アルミノケイ酸カルシウム水和物(例えばトバモライト)を合成し、その構造内に鉛を封じ込めることにより鉛の溶出量を低減させるものであり、前記ロ.の方式の場合と同様の特徴を有している(特許第3263045号等)。

【0004】

しかし、上記ロ.及びハ.の方式は、前述の通り鉛の溶出量についての基準は充足することができるものの、炭酸塩やアルミノケイ酸カルシウム水和物は1規定濃度の塩酸に対して可溶であるため、塩酸抽出により計量される鉛含有量は減少せず、土壌汚染対策法に規定される塩酸抽出量基準を充足することができない。その結果、上記ロ.及びハ.の方式により改質処理された焼却灰は、土木建築用資材としてリサイクル利用することが出来ないと云う問題がある。

【0005】

一方、上記ロ及びハの方式における問題を解決するため、本願出願人は、ニ.焼却灰にCO2と水分とを混合してこれを50〜600℃の温度下で一定時間保持することにより、焼却灰を酸に難溶な鉱物性物質に改質して構造破壊による鉛の溶出を起さない物質とすると共に、改質時に発生した水素の有効利用を併せて行うようにした技術を開発し、これを特願2005−40693号として公開している。

【0006】

図5は、上記ニ.の鉱物化による改質処理方法の実施の一例を示すものである。改質装置35内へ焼却灰Cを投入し、これに水Wo(又は水蒸気S)とCO2 (又はCO2 含有ガス)Goを加え、これ等を撹拌混合し乍ら一定時間(約0.1〜10時間)、50℃〜600℃好ましくは100℃〜400℃の温度下に保持すると、改質装置35内では例えば下記の如き反応が起生する。

4CaO・3Al2O3・6SiO2・H2O(エピドート)+4CO2+5H2O・Al2O3・6SiO・2H2O(カオリナイト)+4CaCO3

即ち、焼却灰C内にはAlやSi、CaOやCaCO3等が多量残留している。これらが加熱下で水分と反応することにより、従前の水熱反応処理の場合と同様にアルミノケイ酸カルシウム水和物(例えばエピドート等)が形成される。

また、改質装置35内へはCO2 が供給されているため、CO2 とH2 Oとが前記ケイ酸カルシウム水和物と反応することにより、ケイ酸カルシウム水和物(エピドート)からカルシウム成分が除去されて、アルミノケイ酸水和物(雲母、スメクタイト、カオリナイト等)が形成される。

【0007】

この形成されたアルミノケイ酸水和物(カオリナイト等)は、所謂鉱物性の物性を有する塩酸に難溶性の物質である。その結果、その網目構造内に取り込まれた鉛は、1規定濃度の塩酸溶液でも抽出されなくなり、環境省告示第19号の規定に基づく方法により測定された鉛含有量は大幅に低減する。即ち、本発明により改質した改質灰Csは、土木・建築用資材として安全にリサイクルすることができる。

また、改質処理を行うことにより、改質装置35内では焼却灰C内のAlやZn等とアルカリ性水溶液との接触により水素H2が発生する。この発生した水素は、別途に設けた水素回収装置(図示省略)へ連続的に回収されたり、或いはごみ焼却炉内へ供給されたりする。尚、図5において、Kは加熱用の熱である。

【0008】

【特許文献1】特開2002−018392号

【特許文献2】特許第3263045号

【特許文献3】特開2000−220816号

【特許文献4】特開平11−141849号

【特許文献5】特開平04−265188号

【0009】

前記特願2005−40693号に係る発明は、焼却灰を鉱物性物質に改質して有害な鉛等の重金属類をその構造内に封じ込むことができ、1規定濃度の塩酸溶液でも抽出されなくなると共に、発生した水素を回収してエネルギー資源として活用できると云う優れた効用を有するものである。

しかし、当該特願2005−40693号に係る発明にも、解決すべき多くの問題が残されている。その中でも、特に解決が急がれる問題は、焼却灰の改質処理を短時間内に少ないエネルギー消費でもってより完全に、効率よく改質できるようにすることである。

【0010】

即ち、被処理物である焼却灰は、ごみの発生地域や発生の季節等により、含有成分等を含めてその物性が大きく変動する。その結果、焼却灰へ混合するCO2や水分の混合率や処理温度、処理時間等を予め定めた一定値に保持した状態で改質処理を進めた場合には、改質(鉱物化)処理が不十分であったり、或いは処理時間が不必要に長くなってエネルギー損失が増大する等の不都合が発生する。

尚、現実には、運転操作員がこれ迄の運転実績から得られた経験に基づいて、前記混合率や処理温度、処理時間等を適宜に設定し、この設定値に従って改質処理を行うようにしており、改質不足や過改質の状態がしばしば発生することになる。

また、上述の如き不都合は、単に前記特願2005−40693号の発明のみならず、従前のエージング処理方式や水熱処理方式においても共通して生ずる問題である。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、従前のこの種焼却灰の改質処理における上述の如き問題、即ち焼却灰へ混合する水分やCO2等の混合比率、処理温度、処理時間等を経験的に定めるようにしているため、焼却灰を高能率で完全に改質処理することが出来ないと云う問題を解決せんとするものであり、焼却灰の有する水素発生能を検知することにより、改質処理装置の運転効率の向上や処理後の焼却灰の改質レベルの安定化を図れるようにした焼却灰の水素発生能測定方法と、これを用いた焼却灰改質装置の運転制御方法を提供することを発明の主たる目的とするものである。

【課題を解決するための手段】

【0012】

請求項1の発明は、水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを発明の基本構成とするものである。

【0013】

請求項2の発明は、水分含有量を調整した一定量の改質処理後の改質灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から改質灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御することを発明の基本構成とするものである。

【0014】

請求項3の発明は、水分含有量を調整した一定量のごみ焼却炉からの焼却灰内へアルカリ性溶液と水又は蒸気と熱とを加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該水素量の測定値からごみ焼却炉からの焼却灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成としたことを発明の基本構成とするものである。

【発明の効果】

【0015】

本願発明においては、水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰の水素発生能を求めることを発明の基本構成としているため、焼却灰や改質後の灰の水素発生能を簡単且つ迅速に、しかもより正確に求めることができる。

【0016】

また、本願発明の焼却灰改質装置の運転制御方法においては、改質灰の水素発生能若しくは焼却灰の水素発生能の実測値に基づいてごみ焼却炉に付設した焼却灰改質装置の運転制御を行う構成としているため、改質不足や無駄なエネルギー消費を生ずることを完全に防止することが出来るだけでなく、焼却灰の性質が変っても常に安定した灰改質を能率よく達成することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面に基づいて本発明の実施形態を説明する。

図1は本発明に係る焼却灰等の水素発生能測定に使用する測定装置のブロック構成図であり、図1に於いて、1は灰乾燥部、2は灰計量部、3は加熱混合部、4はアルカリ剤流量調整部、5は水流量調整部、6は温度調整部、7は水素分離部、8は水素流量計測部、9は演算部、10は水素発生能表示部である。

【0018】

先ず被測定材である焼却灰等Cは、水分含有量が高い場合灰乾燥部1内でヒータにより加熱乾燥され、その水分含有率が約5〜10%程度に調整される。

次に、乾燥灰C1の重量計測が灰計量部2で行われ、所定量(例えば1kgの乾燥灰C1)が加熱混合部3へ供給される。

【0019】

加熱混合部3に於いては、所定量の乾燥灰C1内へ予め設定された一定流量のアルカリ性溶液(例えば所定濃度のNaOH又はKOH溶液)が連続的に供給されると共に、水供給量調整部5から設定時間内に設定量の温度80〜90℃の水Woが供給される。

また、加熱混合部3内は、温度調整部6を介して予め所定温度(例えば100℃)に加熱されており、加熱混合部3内で乾燥灰C1とアルカリ性溶液Aと水Woとが混合されている間は、引き続き所定の設定温度に保持される。

【0020】

加熱混合部3内では、乾燥灰C1内、に含有されているZnやAl、Sn等と、アルカリ性溶液内のアルカリ剤(例えばNaOH溶液)と水とが、下記の(1)式及び(2)式の如き公知の反応をし、その結果、加熱混合部3内に水素H2が発生する。

Zn+2NaOH=Na2ZnO2+H2 (1)

A1+NaOH+H2O=NaAlO2+3/2H2 (2)

【0021】

発生した水素ガスH2やその他の雑ガスG′は水素分離部7で分離され、水素ガスH2は水素流量計測部8で発生流量が計測されたあと、外部へ取り出しされて行く。

また、計測部8で計測された水素流量は演算部9へ連続的に入力され、ここで被処理材である焼却灰Cの水素発生能が前記計測された水素流量に基づいて演算され、水素発生能表示部10にその結果が表示される。

【0022】

尚、上記図1の水素発生能測定装置では、発生水素の分離部7、流量計測部8及び演算部9等を使用しているが、加熱混合部3からの発生ガスを水素濃度測定部(図示省略)へ導入し、水素濃度の測定値から水素発生能を演算するようにしても良い。又、図1において、加熱混合部3からの発生ガスの大部分が水素ガスである場合には分離部7を削除して、発生ガスを流量計測部8へ直接導入するようにしても良い。

【実施例1】

【0023】

供試焼却灰Cbの調整水分含有量が50%、供試焼却灰Cbの重量が1kg(大都市の生活ごみの焼却灰)、加熱混合部の温度が300℃、pHが10〜13になるようにアルカリ溶液(NaOH溶液等)添加したとき、水素発生量は約3分後にほぼ一定量に達すると共に、約10分後に減少に転じた。

【0024】

図2は、本発明に係る焼却灰等の水素発生能測定方法を焼却灰改質型ストーカ式ごみ焼却炉へ適用した場合の系統説明図である。図2において、11は焼却灰等の水素発生能測定装置、12はストーカ制御装置、13は焼却炉、14はごみ投入ホッパ、15はごみ供給装置、16は乾燥ストーカ、17は燃焼ストーカ、18は後燃焼ストーカ、19は灰改質ストーカ、19aは灰改質ストーカの駆動装置、20は1次燃焼室、21は2次燃焼室、22は灰出口、23は水蒸気供給装置、24は水蒸気供給ライン、25aは1次空気供給ライン、25bは2次空気供給ライン、26は廃熱ボイラ、27は排ガス浄化装置、28は排ガス供給ライン、29は誘引通風機、30は煙突、A1 は1次空気、A2 は2次空気、Gは燃焼排ガス、Wはごみ、Sは水蒸気、GOは排ガス、Csは改質灰である。

【0025】

ストーカ式ごみ焼却炉13には、後燃焼ストーカ18の下流側に灰改質ストーカ19が設けられており、ストーカ駆動装置19aにより灰送り速度を任意の速度に調整できるように構成されている。また、当該灰改質ストーカ19の上方には、蒸気又は噴霧水を供給するための水蒸気供給装置23が設けられている。更に、前記灰質ストーカ19の下方ホッパ19b内へは、排ガス浄化装置27の出口より分岐した排ガスGoが排ガス供給ライン28を通して供給されている。

【0026】

而して、燃焼ストーカ17上で燃焼され、後燃焼ストーカ18上で所謂おき燃焼をされた焼却残渣は、灰改質ストーカ19上へ順次送られ、ここで水蒸気供給装置23から水蒸気が供給されることにより、焼却灰中に前記アルミノケイ酸カルシウム水和物(エピドート)が形成される。

また、灰改質ストーカ19の下方ホッパ19bへは、排ガス供給ライン28を通して排ガス浄化装置27の出口から分岐したCO2濃度が約5〜15%の排ガスGoが供給されており、当該排ガスGo内に含有されるCO2 と水分とが前記形成されたアルミノケイ酸カルシウム水和物(エピドート)と反応することにより、これが塩酸に対して難溶性のアルミノケイ酸水和物(カオリナイト)に変換される。

【0027】

その結果、灰改質ストーカ19上から灰出口22より焼却炉21外へ排出されて来る改質灰Csは、前記アルミノケイ酸水和物の含有量の極めて高い改質灰となり、アルミノケイ酸水和物内へとじ込められた鉛は、1規定濃度の塩酸溶液でも外部へ抽出されなくなる。

【0028】

図2を参照して、前記改質灰Csの一部は、焼却灰等の水素発生能測定装置11へ供給されており、ここで改質灰Csの水素発生能が連続的に測定されている。また、水素発生能測定装置11で測定された水素発生能表示信号Rsはストーカ制御装置12へ入力されており、改質灰Csの水素発生能が高い場合(即ち、改質処理が不足状態であって改質灰内にZnやAl等の金属類の残留が多い場合)には、灰改質ストーカ19の作動速度を低下させて改質処理時間を長くしたり、或いは加熱温度、排ガスGo及び水蒸気Sの供給量等を調整したりすることにより、改質灰Csの水素発生能が規定値以下、具体的には水素発生能がほぼ零となるようにされる。

【0029】

図3は、本発明に係る焼却灰の水素発生能測定方法を焼却灰改質型ストーカ式ごみ焼却炉へ適用した別の実施例を示す系統説明図であり、図3において11は焼却灰等の水素発生能測定装置、35は灰改質装置、36は改質制御装置である。

【0030】

図3の焼却灰改質型ストーカ式ごみ焼却炉では、ストーカ式ごみ焼却炉からの焼却灰Cを炉外に設置した灰改質装置35において改質処理する構成となっている。

即ち、灰改質装置35は、ロータリキルンや流動層式の反応器、あるいはオートクレーブ等の焼却灰Cを一定時間撹拌・混合し乍ら加熱するものである。

また、当該灰改質装置35へは、廃熱ボイラ26から水分供給ライン24を通して所定量の水蒸気Sが供給されると共に、排ガス浄化装置27の出口側より引き抜いた排ガスGoが供給される。

更に、図示されていないが、灰改質装置35の本体へは、内部の焼却灰Cを50℃〜600℃(好ましくは100℃〜400℃)に保持するのに必要な熱が加えられており、通常はごみ焼却炉からの排ガスの熱や加熱ガス発生炉(図示省略)の燃焼ガスの熱等が多く利用される。

【0031】

加えて、灰改質装置35へは、焼却灰選別装置37により予め鉄片や大型固形物40を除いた焼却灰Cが被処理物として供給される。

尚、水素分離装置38は、灰改質装置35の内部より引き抜いた発生ガスから水素を分離し、分離した水素H2 を水素タンク39へ貯留すると共に、水素以外の分離ガスを排ガスラインへ排出する。

【0032】

灰改質装置35内へ焼却灰Cを投入し、これに廃熱ボイラ26からの水蒸気Sと排ガス(CO2 又はCO2 含有ガス)Goを加え、これ等を撹拌混合し乍ら一定時間(約0.1〜10時間)50〜600℃、好ましくは100℃〜400℃の温度下に保持することにより、焼却灰改質装置35内では焼却灰の改質即ち鉱物化処理が行われる。

尚、図3のごみ焼却炉13においては、後燃焼ストーカ18上方の炉本体19に燃焼ガス吸引口31を設け、当該吸引口31を介して吸引した後燃焼ストーカ18の上方空間部の燃焼ガスG1を、送風機32により燃焼ガス供給ライン33を通して1次燃焼室22と2次燃焼室21との中間部Dへ供給するように構成されている。燃焼ガスG1 が中間部分Dへ供給されることにより、中間19部分Dが所謂還元領域となり、その結果還元領域を通過する燃焼排ガス内の窒素酸化物やダイオキシン類及びその前駆体物質の生成が抑制されると共に、燃焼排ガスの撹拌混合が促進されて未燃物の完全な燃焼が可能となる。

【0033】

前記図3のごみ焼却炉13では、焼却灰選別装置37により選別された焼却灰Cの一部が水素発生能測定装置11へ供給されており、ここで連続的に焼却灰Cの水素発生能が測定されると共に、測定された水素発生能表示信号Rsが改質制御装置36へ入力されている。

そして、当該表示信号Rsに応じて灰改質装置35の運転条件が調整されることにより、焼却灰Cのより完全な改質が行われる。

【0034】

具体的には、焼却灰Cの水素発生能が高い場合には、灰改質装置35内における焼却灰Cの滞留時間を長くし、また逆に、焼却灰Cの水素発生能が低い場合には前記滞留時間を短く設定する等の制御が行われる。

【産業上の利用可能性】

【0035】

本発明は、都市ごみ焼却灰や焼却飛灰等を安全な土木・建築用資材として再利用するために改質処理をしたり、或いは、改質処理中に発生する水素を回収、利用したりする場合に広く利用されるものであり、特に都市ごみ等一般廃棄物の焼却処理産業や焼却灰の改質処理産業において主に利用されるものである。

【図面の簡単な説明】

【0036】

【図1】焼却灰等の水素発生能測定方法の実施に使用する水素発生能測定装置の一例を示すブロック構成図である。

【図2】本発明に係る水素発生能測定方法を用いた焼却灰改質型ストーカ式ごみ焼却炉の一例を示す系統説明図である。

【図3】本発明に係る水素発生能測定方法を用いた焼却灰改質型ストーカ式ごみ焼却炉の他の例を示す系統説明図である。

【図4】本願発明者の発明に係る焼却灰の鉱物化改質処理方法の説明図である。

【符号の説明】

【0037】

Aはアルカリ性溶液、A1は1次空気、A2は2次空気、Cは焼却灰、Csは改質灰、Gは燃焼排ガス、Goは排ガス、G1は燃焼ガス、G′は雑ガス、GHは発生ガス、Kは熱、H2は水素ガス、Rsは水素発生能信号、Sは水蒸気、Woは水、Wは都市ごみ、1は灰乾燥部、2は灰計量部、3は加熱混合部、4はアルカリ剤流量調整部、5は水供給量調整部、6は温度調整部、7は水素分離部、8は水素分離部、9は演算部、10は水素発生能表示部、11は焼却灰等の水素発生能測定装置、12はストーカ制御装置、13は焼却炉、14はごみ投入ホッパ、15はごみ供給装置、16は乾燥ストーカ、17は燃焼ストーカ、18は後燃焼ストーカ、19は灰改質ストーカ、19aは下方ホッパ、20は1次燃焼室、21は2次燃焼室、22は灰出口、23は水蒸気供給装置、24は水蒸気供給ライン、24aはバルブ、25aは1次空気供給ライン、25bは2次空気供給ライン、26は廃熱ボイラ、27は排ガス浄化装置、28は排ガス供給ライン、28aは排ガス送風機、28bはダンパ、29は誘引通風機、30は煙突、31は燃焼ガス吸引口、32は送風機、33は燃焼ガス供給ライン、33aはダンパ、34は排出ガス搬送ライン、35は改質装置、36は改質制御装置、37は焼却灰選別装置、38は水素分離装置、39は水素回収タンク、40は鉄片等である。

【特許請求の範囲】

【請求項1】

水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを特徴とする焼却灰等の水素発生能測定方法。

【請求項2】

水分含有量を調整した一定量の改質処理後の改質灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から改質灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成とした焼却灰改質装置の運転制御方法。

【請求項3】

水分含有量を調整した一定量のごみ焼却炉からの焼却灰内へアルカリ性溶液と水又は蒸気と熱とを加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該水素量の測定値からごみ焼却炉からの焼却灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成とした焼却灰改質装置の運転制御方法。

【請求項1】

水分含有量を調整した一定量の焼却灰や改質後の灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から焼却灰や改質後の灰の水素発生能を求めることを特徴とする焼却灰等の水素発生能測定方法。

【請求項2】

水分含有量を調整した一定量の改質処理後の改質灰内へアルカリ性溶液と水又は蒸気と熱を加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該発生水素量の測定値から改質灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成とした焼却灰改質装置の運転制御方法。

【請求項3】

水分含有量を調整した一定量のごみ焼却炉からの焼却灰内へアルカリ性溶液と水又は蒸気と熱とを加えて加熱混合すると共に、前記加熱混合により発生した水素量を測定して当該水素量の測定値からごみ焼却炉からの焼却灰の水素発生能を求め、当該水素発生能の値に基づいてごみ焼却炉に付設した焼却灰改質装置の作動を制御する構成とした焼却灰改質装置の運転制御方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−317209(P2006−317209A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−138068(P2005−138068)

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

[ Back to top ]