焼結アルミニウム部材の原料粉末用の粉末混合物

【課題】従来の各種焼結アルミニウム合金に適用可能で合金の強度をより一層向上させる方策を提供する。

【課題を解決するための手段】Alを主成分とする合金粉末または混合粉末に、(1)Biからなる焼結助剤粉末、(2)Biを主成分とし、Biと他の元素の間、あるいは、BiとBiを含む金属間化合物の間で共晶液相を発生する組成の合金粉末、(3)Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末、(4)Inからなる焼結助剤粉末、(5)Inを主成分とし、Inと他の元素の間、あるいは、InとInを含む金属間化合物の間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を添加する。

【課題を解決するための手段】Alを主成分とする合金粉末または混合粉末に、(1)Biからなる焼結助剤粉末、(2)Biを主成分とし、Biと他の元素の間、あるいは、BiとBiを含む金属間化合物の間で共晶液相を発生する組成の合金粉末、(3)Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末、(4)Inからなる焼結助剤粉末、(5)Inを主成分とし、Inと他の元素の間、あるいは、InとInを含む金属間化合物の間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を添加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車、プーリー、コンプレッサー用べーン、コンロッド、ピストンなどの軽量で強度や耐摩耗性等を要求される部品の材料として好適な焼結アルミニウム部材の原料粉末用の粉末混合物に関するものである。

【背景技術】

【0002】

機械効率の向上や省エネルギーの必要性の観点から、機械要素の軽量化材料への置換が進んでいる。特に焼結アルミニウム合金は、鋳造合金では得られないような金属組織が得られることから、近年その適用が進んでいる。

【0003】

例えば、Siを多量に含む鋳造合金では初晶Siが粗大化した金属組織の合金しか得られないのに対し、焼結アルミニウム合金では微細な初晶Siが均一に分散した金属組織を呈し、強度、耐摩耗性および加工性に優れた合金(特許文献1、2)や、この合金をさらに改良して、微細な初晶Siが分散するAl−Si系合金相と初晶Siを含まないAl固溶体相とを斑状に分散させた金属組織を呈し、強度と耐摩耗性をより一層向上させた合金(特許文献3〜6)等が実用化されている。

【特許文献1】特開昭53−128512号公報

【特許文献2】特開昭62−10237号公報

【特許文献3】特開平4−365832号公報

【特許文献4】特開平7−197168号公報

【特許文献5】特開平7−197167号公報

【特許文献6】特開平7−224341号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のアルミニウム−珪素系焼結合金に限らず、焼結アルミニウム合金は、その適用範囲を拡大しているが、より一層の軽量化のため、より一層の高強度化および薄肉化への要請が高まっており、そのため各種焼結アルミニウム合金のより一層の強度の向上が望まれている。ここで、各種焼結アルミニウム合金の強度を高める汎用性のある技術が開発されれば、その適用範囲をさらに拡大することが可能となる。このような観点から、この発明の目的は、従来の各種焼結アルミニウム合金に適用可能な、焼結アルミニウム合金の強度を向上させる方策を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、Alを主成分とする合金粉末または混合粉末に、(1)Biからなる焼結助剤粉末、(2)Biを主成分とし、Biと他の元素間、あるいは、BiとBiを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、(3)Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を0.01〜0.5質量%添加したことを特徴とする。

【0006】

また、もう一つの本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、Alを主成分とする合金粉末または混合粉末に、(1)Inからなる焼結助剤粉末、(2)Inを主成分とし、Inと他の元素間、あるいは、InとInを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を0.01〜0.1質量%添加したことを特徴とする。

【0007】

ここで、Alを主成分とする合金粉末または混合粉末は、従来の焼結アルミニウム部材を製造するための原料粉末であり、アルミニウム粉末や、アルミニウム−珪素系合金粉末、アルミニウム−マグネシウム系合金粉末、アルミニウム−マグネシウム−珪素系合金粉末、アルミニウム−銅合金粉末、アルミニウム−銅−珪素系合金粉末等のアルミニウム合金粉末の単味粉末や混合粉末、またはこれに強度等の特性向上のため、銅粉末、マグネシウム粉末、銅−マグネシウム合金粉末等の粉末を添加した混合粉末等の従来から用いられているものが使用可能である。

【発明の効果】

【0008】

本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、従来の焼結アルミニウム合金の原料粉末となるAlを主成分とする合金粉末または混合粉末に、低い融点を有するBiまたはIn、もしくは低い温度でBiまたはInの共晶液相を発生するBiまたはInを主成分とする合金を焼結助剤粉末として所定量与えるもので、これを金型内で圧粉成形した圧粉体を焼結すると、昇温過程で液相を発生し、焼結による緻密化が促進されて、強度の高い焼結アルミニウム部材が得られるという汎用性の高いものである。このため、従来よりある各種焼結アルミニウム部材の強度の向上が果たされ、適用範囲の拡大が果たせる。

【発明を実施するための最良の形態】

【0009】

BiおよびInは、融点がそれぞれ271℃および155.4℃と低く、焼結時の昇温過程の早期より液相を発生する。この液相はアルミニウム粉末またはアルミニウム合金粉末表面の酸化被膜を除去して焼結の進行を促進する作用を有する。また、この液相は、表面張力により液相収縮を促し、焼結体の緻密化を促進する作用も有する。特に後者の作用は、液相の存在時間が長いほどその効果が大きくなるため、液相は長時間発生することが好ましい。

すなわち、液相は、焼結時の昇温過程の早期より発生し、高温まで主成分であるAlと溶け合わない場合には、発生した液相の存在時間が長くなって、特に後者の作用が促進される。この点でBi、InはAlと反応せず、焼結のほとんどの過程において液相として存在するため、この効果が大きい。

【0010】

また、上記のBi、Inに替えて、BiまたはInを主成分とし、BiまたはInの共晶液相が発生する組成の合金を用いると、液相発生温度がより一層低下するため、液相の存在時間がより一層長くなり、その効果が向上する。

【0011】

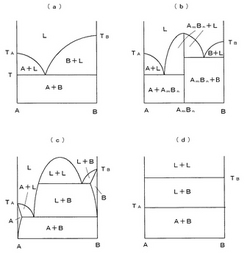

図1(a)は二元系の共晶型合金の状態図を簡略化した模式図であるが、成分A、Bの共晶液相は、Aの融点TA、Bの融点TBよりも低い温度Tで発生する。よってAをBiとし、Bを他の元素とすると、Biの融点(TA=271℃)よりも、Biを主成分とし、Biと他の元素の間で共晶型合金を形成する組成の共晶型合金の共晶反応温度(T)は低下することとなる。Biとこのような共晶合金を形成する元素としては、Ag、Cd、Cu、Pb、Sn等があり、Inとこのような共晶合金を形成する元素としては、Ag、Ca、Cd、Ga、Zn等がある。

【0012】

また図1(b)のように、A、B間に溶解温度まで分解しない金属間化合物AmBnを生じ、これが各成分と共晶反応を為す場合、AとAmBn、AmBnとBがそれぞれ共晶反応を行っており、金属間化合物AmBnを一つの成分とみなせばA−AmBn系およびAmBn−B系の2個の二元系が集まったものと見なせる。この場合も、AをBiとし、他の元素をBとすると、Biを主成分とし、Biと、Biと他の元素との金属間化合物(BimBn)と、の間で共晶型合金を形成する組成の共晶型合金の共晶反応温度はBi単体の融点(TA=271℃)より低下することとなる。Biとこのような共晶合金を形成する元素(金属間化合物)としては、Au(Au2Bi)、Ca(Bi3Ca)、Ce(Bi2Ce)、K(Bi2K)、Li(BiLi)、Mg(Bi2Mg3)、Na(BiNa)、Rh(Bi4Rh)、S(BiS3)、Se(BiSe)、Tl(Bi5Tl3)等があり、Inとこのような共晶合金を形成する元素(金属間化合物)としては、Au(AuIn2)、Cu(Cu3In2)、Sb(InSb)等がある。

【0013】

さらに、図1(c)のように、一部で共晶反応を生ずる偏晶型合金の場合においても、AをBiとすると、Biと共晶反応を生ずる組成範囲内でBiの共晶液相が発生するため、Biを主成分とし、Biと他の元素との間、あるいはBiと他の元素との金属間化合物との間で共晶反応を生じてBiの共晶液相を発生する組成の偏晶型合金であっても同様の効果が得られる。Biとこのような共晶合金を形成する元素としては、Co、Ga、Mn、Te、Zn等があり、Inとこのような共晶合金を形成する元素としては、Cd、Te等がある。

【0014】

以上に加えて、図1(d)のように液体においても固体においても全く固溶しない場合であっても、BiまたはInの液相が発生するものは同様に使用することができる。このような状態は、BiとCr、Feの間で生じる。

【0015】

以上は、単純な二元系の場合の例であるが、三元系または四元系以上の場合であっても同様にBiまたはInを主成分とし、BiまたはInの共晶液相を発生する組成であれば、同様の効果が得られる。ただし、これらの元素のうち、Pb、Cdは上記のようにBi、Inと共晶液相を発生するが、毒性の点から使用しないことが好ましい。

【0016】

上記のようなBiまたはInを主成分とし、BiまたはInの共晶液相を発生させる合金の粉末を焼結助剤粉末として用いると、焼結時の昇温過程で早期にBiまたはInの共晶液相が発生し、アルミニウム粉末またはアルミニウム合金粉末表面の酸化被膜を除去して焼結の進行を促進するとともに、共晶液相の効果が長時間維持され、液相の表面張力による液相収縮の作用により緻密化が進行して、焼結アルミニウム部材の強度の向上に寄与する。

【0017】

このような作用を有する焼結助剤粉末は、0.01質量%以上の添加でその効果が顕著となる。一方、Bi、Inは通常のアルミニウム部材の焼結温度の範囲ではAlとほとんど溶け合わないため、多量に用いると粒界に析出し、強度低下の原因となる。このため上記のような焼結助剤粉末の添加量は、BiまたはBi合金の場合多くとも0.5質量%、InまたはIn合金の場合多くとも0.1質量%に止めるべきである。それを越える添加は、Bi、Inの粒界析出による強度低下が、上記の液相収縮による緻密化の効果を上回り、強度向上の目的が達成できなくなる。

【0018】

上記の焼結助剤粉末は、上記の作用をもたらすものであるから、上記のような焼結助剤粉末が未添加の従来の焼結アルミニウム部材の原料粉末用の粉末混合物に対し、上記の焼結助剤粉末を添加することで、上記の作用が得られ、得られる焼結体が緻密化することで、従来の焼結体よりも強度が向上する。また、焼結助剤粉末の主成分となるBi、Inは、焼結体の主成分であるAlと反応しないので、元々の焼結アルミニウム部材の特性に影響を与えない。

上記の焼結助剤粉末は、2種類以上併用しても、その作用は上記の説明のとおりであるので、所望により2種類以上併用しても差し支えない。

【実施例1】

【0019】

原料粉末として、純アルミニウム粉末、Al−20質量%Siの組成のアルミニウム−珪素合金粉末、Cu−4質量%Niの組成の銅−ニッケル合金粉末、Al−50質量%Mgの組成のアルミニウム−マグネシウム合金粉末、Al−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金粉末を用意した。

また、焼結助剤粉末として、ビスマス粉末(融点:271℃)、Bi−3質量%Agの組成のビスマス−銀合金粉末(共晶液相発生温度:262℃)、Bi−3質量%Znの組成のビスマス−亜鉛合金粉末(共晶液相発生温度:254.5℃)、Bi−1質量%Mgの組成のビスマス−マグネシウム合金粉末(BiとBi2Mg3の間の共晶液相発生温度:260℃)、Bi−5質量%Feのビスマス−鉄合金粉末(Bi液相発生温度:267℃)を用意した。これらの原料粉末および焼結助剤粉末を表1に示す割合で配合し、混合して焼結アルミニウム部材の原料粉末用の粉末混合物を作製した。

【0020】

得られた各粉末混合物を金型内に充填し成形圧力200MPaで成形し、5×10×30mmの板状の成形体を作製し、試料番号01〜14については焼結温度545℃、試料番号15、16については焼結温度550℃、試料番号17、18については焼結温度630℃で、各々60分間保持して焼結を行い、試料番号01〜18の試料を作製した。

得られた各試料について三点曲げ試験を行い、その結果を、それぞれの焼結助剤粉末を添加しない原料粉末の値を100とする指数で表したものを表1に併せて示す。なお、試料番号17、18の純アルミニウム粉末のみを原料粉末として用いた試料については、焼結助剤粉末が未添加の試料番号17は、焼結がほとんど進行せず、三点曲げ試験が行えなかったため、上記の指数で表現できず、焼結助剤粉末を添加した試料番号18についてのみ実測値で記載した。

【0021】

【表1】

【0022】

表1の試料番号01〜14は、特開平7−224341号公報に記載のアルミニウム合金に焼結助剤粉末を適用した場合の実施例で、焼結助剤粉末が未添加の場合でも原料粉末の液相が多量に生じる合金の場合の例であるが、焼結助剤粉末を未添加の試料(試料番号01)に比して、ビスマス粉末を添加した試料番号02〜05の試料では、曲げ強さが向上し、焼結助剤粉末の強度向上の効果が確認された。

これは、未添加の場合でも生じる液相成分は、焼結過程でアルミニウム基地に拡散して焼結途上で消失するため、液相収縮の効果が焼結工程の一部にしか作用しないのに対し、焼結助剤粉末を添加した試料では、焼結助剤粉末による液相が焼結工程のほとんどの部分で存在することによって液相収縮の効果が焼結工程を通じてもたらされることによると考えられる。しかし、焼結助剤粉末の添加量が0.5質量%を超える試料番号06の試料では、焼結助剤粉末の添加量が多すぎてアルミニウム合金基地の粒界に焼結助剤成分が析出して強度の低下が生じることが確認された。

【0023】

また、試料番号07〜11よりビスマス粉末の代わりにBiを主成分とする共晶合金粉末(ビスマス−銀合金粉末)を用いてもビスマス粉末と同様に、0.01〜0.5質量%の添加で強度向上の効果があることが確認された。

【0024】

さらに、試料番号04、09、12〜14より焼結助剤粉末としてBiを主成分としBiの共晶液相を発生する偏晶型合金粉末(試料番号12)、Biを主成分としBiとBi金属間化合物の間で共晶液相を発生する共晶合金粉末(試料番号13)、Biを主成分としBiと混じり合わない成分(Fe)との合金粉末(試料番号14)の場合においても同様にその効果を有することが確認された。

【0025】

表1の試料番号15、16は、従来合金であるAl−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金に焼結助剤粉末を適用した場合の実施例で、原料の合金粉末より生じる液相量が上記の特開平7−224341号公報に記載のアルミニウム合金よりも少なく、焼結し難いアルミニウム合金の場合の例である。このようなアルミニウム合金への焼結助剤粉末の添加は、元々の原料粉末より生じる液相が乏しいことにより、上記の場合よりも液相収縮による強度向上の効果が顕著に現れていることがわかる。また、焼結助剤粉末の種類を替えても同様にその効果が得られることもわかる。

【0026】

表1の試料番号17、18は、焼結ができない純アルミニウムの場合の実施例である。焼結助剤粉末が未添加のものでは焼結がほとんど進行せず、三点曲げ試験が実施できなかったのに対し、焼結助剤粉末を添加すると、焼結助剤粉末の共晶液相が有する、アルミニウム粉末表面の酸化被膜の除去作用、および液相収縮による緻密化の作用により、焼結が行えるようになることが確認された。

【実施例2】

【0027】

原料粉末として、実施例1で用いた原料粉末を用意し、焼結助剤粉末として、インジウム粉末(融点:155.4℃)、In−5質量%Agの組成のインジウム−銀合金粉末(共晶液相発生温度:141℃)、In−3質量%Znの組成のインジウム−亜鉛合金粉末(共晶液相発生温度:143℃)、In−3質量%Cuの組成のインジウム−銅合金粉末(InとCu3In2の間の共晶液相発生温度:153℃)を用意した。これらの原料粉末および焼結助剤粉末を表2に示す割合で配合し、混合して焼結アルミニウム部材の原料粉末用の粉末混合物を作製した。

【0028】

得られた各粉末混合物を、実施例1と同様に成形し、試料番号19〜29については焼結温度545℃、試料番号30、31については焼結温度550℃、試料番号32、33については焼結温度630℃で、各々60分間保持して焼結を行い、試料番号19〜33の試料を作製した。得られた各試料について、実施例1と同様の評価を行い、その結果を表2に併せて記載した。

【0029】

【表2】

【0030】

表2の試料番号19〜29は、特開平7−224341号公報に記載のアルミニウム合金に焼結助剤粉末を適用した場合の実施例で、焼結助剤粉末が未添加の場合でも原料粉末の液相が多量に生じる合金の場合の例である。実施例1と同様に、焼結助剤粉末を未添加の試料(試料番号19)に比して、インジウム粉末を添加した試料番号20〜23の試料では、曲げ強さが向上し、焼結助剤粉末の強度向上の効果が確認された。一方、焼結助剤粉末の添加量が0.1質量%を超える試料番号23の試料では、焼結助剤粉末の添加量が多すぎてアルミニウム合金基地の粒界に焼結助剤成分が析出して強度の低下が生じることが確認された。

【0031】

また、試料番号24〜27よりインジウム粉末の変わりにInを主成分とする共晶合金粉末(インジウム−銀合金粉末)を用いてもインジウム粉末と同様に、0.01〜0.1質量%の添加で強度向上の効果があることが確認された。

【0032】

さらに、試料番号21、25、28、29より焼結助剤粉末として、他のInを主成分とする共晶合金粉末(試料番号28)、Inを主成分としInとIn金属間化合物の間で共晶液相を発生する共晶合金粉末(試料番号29)の場合においても同様にその効果を有することが確認された。

【0033】

表2の試料番号30、31は、従来合金であるAl−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金に焼結助剤粉末を適用した場合の実施例で、原料の合金粉末より生じる液相量が上記の特開平7−224341号公報に記載のアルミニウム合金よりも少なく、焼結しにくいアルミニウム合金の場合の例である。このようなアルミニウム合金への焼結助剤粉末の添加は、元々の原料粉末より生じる液相が乏しいことにより、上記の場合よりも液相収縮による強度向上の効果が顕著に現れていることがわかる。また、焼結助剤粉末の種類を替えても同様にその効果が得られることもわかる。

【0034】

表2の試料番号32、33は、焼結ができない純アルミニウムの場合の実施例である。焼結助剤粉末が未添加のものでは、焼結がほとんど進行せず三点曲げ試験が実施できなかったのに対し、焼結助剤粉末を添加すると、焼結助剤粉末の共晶液相が有するアルミニウム粉末表面の酸化被膜の除去作用、および液相収縮による緻密化の作用により、焼結が行えるようになることが確認された。

【産業上の利用可能性】

【0035】

本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、従来の焼結アルミニウム合金の原料粉末となるAlを主成分とする合金粉末または混合粉末に、低い融点を有するBiまたはIn、もしくは低い温度でBiまたはInの共晶液相を発生するBiまたはInを主成分とする合金を焼結助剤粉末として所定量与えるもので、これを金型内で圧粉成形した圧粉体を焼結すると、昇温過程で液相を発生し、焼結による緻密化が促進されて、強度の高い焼結アルミニウム部材が得られるという汎用性の高いものである。このため、従来よりある各種焼結アルミニウム部材の強度の向上が果たされ、適用範囲の拡大が果たせる。

【図面の簡単な説明】

【0036】

【図1】(a)〜(d)は、本発明に係る共晶合金を説明するための成分Aと成分Bの二元系状態図の模式図である。 図1(a)は成分A、Bの二元系の共晶型合金の状態図を簡略化した模式図である。 図1(b)は成分A、B間に金属化合物AmBnを生じ、これが各成分A、Bと共晶反応をなす場合の状態図を簡略化した模式図である。 図1(c)は成分A、B間の一部で共晶反応を生じる偏晶型合金の状態図を簡略化した模式図である。 図1(d)は成分A、Bが液体においても固体においても全く固溶しない場合の状態図を簡略化した模式図である。

【技術分野】

【0001】

本発明は、歯車、プーリー、コンプレッサー用べーン、コンロッド、ピストンなどの軽量で強度や耐摩耗性等を要求される部品の材料として好適な焼結アルミニウム部材の原料粉末用の粉末混合物に関するものである。

【背景技術】

【0002】

機械効率の向上や省エネルギーの必要性の観点から、機械要素の軽量化材料への置換が進んでいる。特に焼結アルミニウム合金は、鋳造合金では得られないような金属組織が得られることから、近年その適用が進んでいる。

【0003】

例えば、Siを多量に含む鋳造合金では初晶Siが粗大化した金属組織の合金しか得られないのに対し、焼結アルミニウム合金では微細な初晶Siが均一に分散した金属組織を呈し、強度、耐摩耗性および加工性に優れた合金(特許文献1、2)や、この合金をさらに改良して、微細な初晶Siが分散するAl−Si系合金相と初晶Siを含まないAl固溶体相とを斑状に分散させた金属組織を呈し、強度と耐摩耗性をより一層向上させた合金(特許文献3〜6)等が実用化されている。

【特許文献1】特開昭53−128512号公報

【特許文献2】特開昭62−10237号公報

【特許文献3】特開平4−365832号公報

【特許文献4】特開平7−197168号公報

【特許文献5】特開平7−197167号公報

【特許文献6】特開平7−224341号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のアルミニウム−珪素系焼結合金に限らず、焼結アルミニウム合金は、その適用範囲を拡大しているが、より一層の軽量化のため、より一層の高強度化および薄肉化への要請が高まっており、そのため各種焼結アルミニウム合金のより一層の強度の向上が望まれている。ここで、各種焼結アルミニウム合金の強度を高める汎用性のある技術が開発されれば、その適用範囲をさらに拡大することが可能となる。このような観点から、この発明の目的は、従来の各種焼結アルミニウム合金に適用可能な、焼結アルミニウム合金の強度を向上させる方策を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、Alを主成分とする合金粉末または混合粉末に、(1)Biからなる焼結助剤粉末、(2)Biを主成分とし、Biと他の元素間、あるいは、BiとBiを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、(3)Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を0.01〜0.5質量%添加したことを特徴とする。

【0006】

また、もう一つの本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、Alを主成分とする合金粉末または混合粉末に、(1)Inからなる焼結助剤粉末、(2)Inを主成分とし、Inと他の元素間、あるいは、InとInを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末、の少なくとも1種を0.01〜0.1質量%添加したことを特徴とする。

【0007】

ここで、Alを主成分とする合金粉末または混合粉末は、従来の焼結アルミニウム部材を製造するための原料粉末であり、アルミニウム粉末や、アルミニウム−珪素系合金粉末、アルミニウム−マグネシウム系合金粉末、アルミニウム−マグネシウム−珪素系合金粉末、アルミニウム−銅合金粉末、アルミニウム−銅−珪素系合金粉末等のアルミニウム合金粉末の単味粉末や混合粉末、またはこれに強度等の特性向上のため、銅粉末、マグネシウム粉末、銅−マグネシウム合金粉末等の粉末を添加した混合粉末等の従来から用いられているものが使用可能である。

【発明の効果】

【0008】

本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、従来の焼結アルミニウム合金の原料粉末となるAlを主成分とする合金粉末または混合粉末に、低い融点を有するBiまたはIn、もしくは低い温度でBiまたはInの共晶液相を発生するBiまたはInを主成分とする合金を焼結助剤粉末として所定量与えるもので、これを金型内で圧粉成形した圧粉体を焼結すると、昇温過程で液相を発生し、焼結による緻密化が促進されて、強度の高い焼結アルミニウム部材が得られるという汎用性の高いものである。このため、従来よりある各種焼結アルミニウム部材の強度の向上が果たされ、適用範囲の拡大が果たせる。

【発明を実施するための最良の形態】

【0009】

BiおよびInは、融点がそれぞれ271℃および155.4℃と低く、焼結時の昇温過程の早期より液相を発生する。この液相はアルミニウム粉末またはアルミニウム合金粉末表面の酸化被膜を除去して焼結の進行を促進する作用を有する。また、この液相は、表面張力により液相収縮を促し、焼結体の緻密化を促進する作用も有する。特に後者の作用は、液相の存在時間が長いほどその効果が大きくなるため、液相は長時間発生することが好ましい。

すなわち、液相は、焼結時の昇温過程の早期より発生し、高温まで主成分であるAlと溶け合わない場合には、発生した液相の存在時間が長くなって、特に後者の作用が促進される。この点でBi、InはAlと反応せず、焼結のほとんどの過程において液相として存在するため、この効果が大きい。

【0010】

また、上記のBi、Inに替えて、BiまたはInを主成分とし、BiまたはInの共晶液相が発生する組成の合金を用いると、液相発生温度がより一層低下するため、液相の存在時間がより一層長くなり、その効果が向上する。

【0011】

図1(a)は二元系の共晶型合金の状態図を簡略化した模式図であるが、成分A、Bの共晶液相は、Aの融点TA、Bの融点TBよりも低い温度Tで発生する。よってAをBiとし、Bを他の元素とすると、Biの融点(TA=271℃)よりも、Biを主成分とし、Biと他の元素の間で共晶型合金を形成する組成の共晶型合金の共晶反応温度(T)は低下することとなる。Biとこのような共晶合金を形成する元素としては、Ag、Cd、Cu、Pb、Sn等があり、Inとこのような共晶合金を形成する元素としては、Ag、Ca、Cd、Ga、Zn等がある。

【0012】

また図1(b)のように、A、B間に溶解温度まで分解しない金属間化合物AmBnを生じ、これが各成分と共晶反応を為す場合、AとAmBn、AmBnとBがそれぞれ共晶反応を行っており、金属間化合物AmBnを一つの成分とみなせばA−AmBn系およびAmBn−B系の2個の二元系が集まったものと見なせる。この場合も、AをBiとし、他の元素をBとすると、Biを主成分とし、Biと、Biと他の元素との金属間化合物(BimBn)と、の間で共晶型合金を形成する組成の共晶型合金の共晶反応温度はBi単体の融点(TA=271℃)より低下することとなる。Biとこのような共晶合金を形成する元素(金属間化合物)としては、Au(Au2Bi)、Ca(Bi3Ca)、Ce(Bi2Ce)、K(Bi2K)、Li(BiLi)、Mg(Bi2Mg3)、Na(BiNa)、Rh(Bi4Rh)、S(BiS3)、Se(BiSe)、Tl(Bi5Tl3)等があり、Inとこのような共晶合金を形成する元素(金属間化合物)としては、Au(AuIn2)、Cu(Cu3In2)、Sb(InSb)等がある。

【0013】

さらに、図1(c)のように、一部で共晶反応を生ずる偏晶型合金の場合においても、AをBiとすると、Biと共晶反応を生ずる組成範囲内でBiの共晶液相が発生するため、Biを主成分とし、Biと他の元素との間、あるいはBiと他の元素との金属間化合物との間で共晶反応を生じてBiの共晶液相を発生する組成の偏晶型合金であっても同様の効果が得られる。Biとこのような共晶合金を形成する元素としては、Co、Ga、Mn、Te、Zn等があり、Inとこのような共晶合金を形成する元素としては、Cd、Te等がある。

【0014】

以上に加えて、図1(d)のように液体においても固体においても全く固溶しない場合であっても、BiまたはInの液相が発生するものは同様に使用することができる。このような状態は、BiとCr、Feの間で生じる。

【0015】

以上は、単純な二元系の場合の例であるが、三元系または四元系以上の場合であっても同様にBiまたはInを主成分とし、BiまたはInの共晶液相を発生する組成であれば、同様の効果が得られる。ただし、これらの元素のうち、Pb、Cdは上記のようにBi、Inと共晶液相を発生するが、毒性の点から使用しないことが好ましい。

【0016】

上記のようなBiまたはInを主成分とし、BiまたはInの共晶液相を発生させる合金の粉末を焼結助剤粉末として用いると、焼結時の昇温過程で早期にBiまたはInの共晶液相が発生し、アルミニウム粉末またはアルミニウム合金粉末表面の酸化被膜を除去して焼結の進行を促進するとともに、共晶液相の効果が長時間維持され、液相の表面張力による液相収縮の作用により緻密化が進行して、焼結アルミニウム部材の強度の向上に寄与する。

【0017】

このような作用を有する焼結助剤粉末は、0.01質量%以上の添加でその効果が顕著となる。一方、Bi、Inは通常のアルミニウム部材の焼結温度の範囲ではAlとほとんど溶け合わないため、多量に用いると粒界に析出し、強度低下の原因となる。このため上記のような焼結助剤粉末の添加量は、BiまたはBi合金の場合多くとも0.5質量%、InまたはIn合金の場合多くとも0.1質量%に止めるべきである。それを越える添加は、Bi、Inの粒界析出による強度低下が、上記の液相収縮による緻密化の効果を上回り、強度向上の目的が達成できなくなる。

【0018】

上記の焼結助剤粉末は、上記の作用をもたらすものであるから、上記のような焼結助剤粉末が未添加の従来の焼結アルミニウム部材の原料粉末用の粉末混合物に対し、上記の焼結助剤粉末を添加することで、上記の作用が得られ、得られる焼結体が緻密化することで、従来の焼結体よりも強度が向上する。また、焼結助剤粉末の主成分となるBi、Inは、焼結体の主成分であるAlと反応しないので、元々の焼結アルミニウム部材の特性に影響を与えない。

上記の焼結助剤粉末は、2種類以上併用しても、その作用は上記の説明のとおりであるので、所望により2種類以上併用しても差し支えない。

【実施例1】

【0019】

原料粉末として、純アルミニウム粉末、Al−20質量%Siの組成のアルミニウム−珪素合金粉末、Cu−4質量%Niの組成の銅−ニッケル合金粉末、Al−50質量%Mgの組成のアルミニウム−マグネシウム合金粉末、Al−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金粉末を用意した。

また、焼結助剤粉末として、ビスマス粉末(融点:271℃)、Bi−3質量%Agの組成のビスマス−銀合金粉末(共晶液相発生温度:262℃)、Bi−3質量%Znの組成のビスマス−亜鉛合金粉末(共晶液相発生温度:254.5℃)、Bi−1質量%Mgの組成のビスマス−マグネシウム合金粉末(BiとBi2Mg3の間の共晶液相発生温度:260℃)、Bi−5質量%Feのビスマス−鉄合金粉末(Bi液相発生温度:267℃)を用意した。これらの原料粉末および焼結助剤粉末を表1に示す割合で配合し、混合して焼結アルミニウム部材の原料粉末用の粉末混合物を作製した。

【0020】

得られた各粉末混合物を金型内に充填し成形圧力200MPaで成形し、5×10×30mmの板状の成形体を作製し、試料番号01〜14については焼結温度545℃、試料番号15、16については焼結温度550℃、試料番号17、18については焼結温度630℃で、各々60分間保持して焼結を行い、試料番号01〜18の試料を作製した。

得られた各試料について三点曲げ試験を行い、その結果を、それぞれの焼結助剤粉末を添加しない原料粉末の値を100とする指数で表したものを表1に併せて示す。なお、試料番号17、18の純アルミニウム粉末のみを原料粉末として用いた試料については、焼結助剤粉末が未添加の試料番号17は、焼結がほとんど進行せず、三点曲げ試験が行えなかったため、上記の指数で表現できず、焼結助剤粉末を添加した試料番号18についてのみ実測値で記載した。

【0021】

【表1】

【0022】

表1の試料番号01〜14は、特開平7−224341号公報に記載のアルミニウム合金に焼結助剤粉末を適用した場合の実施例で、焼結助剤粉末が未添加の場合でも原料粉末の液相が多量に生じる合金の場合の例であるが、焼結助剤粉末を未添加の試料(試料番号01)に比して、ビスマス粉末を添加した試料番号02〜05の試料では、曲げ強さが向上し、焼結助剤粉末の強度向上の効果が確認された。

これは、未添加の場合でも生じる液相成分は、焼結過程でアルミニウム基地に拡散して焼結途上で消失するため、液相収縮の効果が焼結工程の一部にしか作用しないのに対し、焼結助剤粉末を添加した試料では、焼結助剤粉末による液相が焼結工程のほとんどの部分で存在することによって液相収縮の効果が焼結工程を通じてもたらされることによると考えられる。しかし、焼結助剤粉末の添加量が0.5質量%を超える試料番号06の試料では、焼結助剤粉末の添加量が多すぎてアルミニウム合金基地の粒界に焼結助剤成分が析出して強度の低下が生じることが確認された。

【0023】

また、試料番号07〜11よりビスマス粉末の代わりにBiを主成分とする共晶合金粉末(ビスマス−銀合金粉末)を用いてもビスマス粉末と同様に、0.01〜0.5質量%の添加で強度向上の効果があることが確認された。

【0024】

さらに、試料番号04、09、12〜14より焼結助剤粉末としてBiを主成分としBiの共晶液相を発生する偏晶型合金粉末(試料番号12)、Biを主成分としBiとBi金属間化合物の間で共晶液相を発生する共晶合金粉末(試料番号13)、Biを主成分としBiと混じり合わない成分(Fe)との合金粉末(試料番号14)の場合においても同様にその効果を有することが確認された。

【0025】

表1の試料番号15、16は、従来合金であるAl−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金に焼結助剤粉末を適用した場合の実施例で、原料の合金粉末より生じる液相量が上記の特開平7−224341号公報に記載のアルミニウム合金よりも少なく、焼結し難いアルミニウム合金の場合の例である。このようなアルミニウム合金への焼結助剤粉末の添加は、元々の原料粉末より生じる液相が乏しいことにより、上記の場合よりも液相収縮による強度向上の効果が顕著に現れていることがわかる。また、焼結助剤粉末の種類を替えても同様にその効果が得られることもわかる。

【0026】

表1の試料番号17、18は、焼結ができない純アルミニウムの場合の実施例である。焼結助剤粉末が未添加のものでは焼結がほとんど進行せず、三点曲げ試験が実施できなかったのに対し、焼結助剤粉末を添加すると、焼結助剤粉末の共晶液相が有する、アルミニウム粉末表面の酸化被膜の除去作用、および液相収縮による緻密化の作用により、焼結が行えるようになることが確認された。

【実施例2】

【0027】

原料粉末として、実施例1で用いた原料粉末を用意し、焼結助剤粉末として、インジウム粉末(融点:155.4℃)、In−5質量%Agの組成のインジウム−銀合金粉末(共晶液相発生温度:141℃)、In−3質量%Znの組成のインジウム−亜鉛合金粉末(共晶液相発生温度:143℃)、In−3質量%Cuの組成のインジウム−銅合金粉末(InとCu3In2の間の共晶液相発生温度:153℃)を用意した。これらの原料粉末および焼結助剤粉末を表2に示す割合で配合し、混合して焼結アルミニウム部材の原料粉末用の粉末混合物を作製した。

【0028】

得られた各粉末混合物を、実施例1と同様に成形し、試料番号19〜29については焼結温度545℃、試料番号30、31については焼結温度550℃、試料番号32、33については焼結温度630℃で、各々60分間保持して焼結を行い、試料番号19〜33の試料を作製した。得られた各試料について、実施例1と同様の評価を行い、その結果を表2に併せて記載した。

【0029】

【表2】

【0030】

表2の試料番号19〜29は、特開平7−224341号公報に記載のアルミニウム合金に焼結助剤粉末を適用した場合の実施例で、焼結助剤粉末が未添加の場合でも原料粉末の液相が多量に生じる合金の場合の例である。実施例1と同様に、焼結助剤粉末を未添加の試料(試料番号19)に比して、インジウム粉末を添加した試料番号20〜23の試料では、曲げ強さが向上し、焼結助剤粉末の強度向上の効果が確認された。一方、焼結助剤粉末の添加量が0.1質量%を超える試料番号23の試料では、焼結助剤粉末の添加量が多すぎてアルミニウム合金基地の粒界に焼結助剤成分が析出して強度の低下が生じることが確認された。

【0031】

また、試料番号24〜27よりインジウム粉末の変わりにInを主成分とする共晶合金粉末(インジウム−銀合金粉末)を用いてもインジウム粉末と同様に、0.01〜0.1質量%の添加で強度向上の効果があることが確認された。

【0032】

さらに、試料番号21、25、28、29より焼結助剤粉末として、他のInを主成分とする共晶合金粉末(試料番号28)、Inを主成分としInとIn金属間化合物の間で共晶液相を発生する共晶合金粉末(試料番号29)の場合においても同様にその効果を有することが確認された。

【0033】

表2の試料番号30、31は、従来合金であるAl−12質量%Si−3質量%Cu−1質量%Mgの組成のアルミニウム−珪素−銅−マグネシウム合金に焼結助剤粉末を適用した場合の実施例で、原料の合金粉末より生じる液相量が上記の特開平7−224341号公報に記載のアルミニウム合金よりも少なく、焼結しにくいアルミニウム合金の場合の例である。このようなアルミニウム合金への焼結助剤粉末の添加は、元々の原料粉末より生じる液相が乏しいことにより、上記の場合よりも液相収縮による強度向上の効果が顕著に現れていることがわかる。また、焼結助剤粉末の種類を替えても同様にその効果が得られることもわかる。

【0034】

表2の試料番号32、33は、焼結ができない純アルミニウムの場合の実施例である。焼結助剤粉末が未添加のものでは、焼結がほとんど進行せず三点曲げ試験が実施できなかったのに対し、焼結助剤粉末を添加すると、焼結助剤粉末の共晶液相が有するアルミニウム粉末表面の酸化被膜の除去作用、および液相収縮による緻密化の作用により、焼結が行えるようになることが確認された。

【産業上の利用可能性】

【0035】

本発明の焼結アルミニウム部材の原料粉末用の粉末混合物は、従来の焼結アルミニウム合金の原料粉末となるAlを主成分とする合金粉末または混合粉末に、低い融点を有するBiまたはIn、もしくは低い温度でBiまたはInの共晶液相を発生するBiまたはInを主成分とする合金を焼結助剤粉末として所定量与えるもので、これを金型内で圧粉成形した圧粉体を焼結すると、昇温過程で液相を発生し、焼結による緻密化が促進されて、強度の高い焼結アルミニウム部材が得られるという汎用性の高いものである。このため、従来よりある各種焼結アルミニウム部材の強度の向上が果たされ、適用範囲の拡大が果たせる。

【図面の簡単な説明】

【0036】

【図1】(a)〜(d)は、本発明に係る共晶合金を説明するための成分Aと成分Bの二元系状態図の模式図である。 図1(a)は成分A、Bの二元系の共晶型合金の状態図を簡略化した模式図である。 図1(b)は成分A、B間に金属化合物AmBnを生じ、これが各成分A、Bと共晶反応をなす場合の状態図を簡略化した模式図である。 図1(c)は成分A、B間の一部で共晶反応を生じる偏晶型合金の状態図を簡略化した模式図である。 図1(d)は成分A、Bが液体においても固体においても全く固溶しない場合の状態図を簡略化した模式図である。

【特許請求の範囲】

【請求項1】

Alを主成分とする合金粉末または混合粉末に、Biからなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項2】

Alを主成分とする合金粉末または混合粉末に、Inからなる焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項3】

Alを主成分とする合金粉末または混合粉末に、Biを主成分とし、Biと他の元素の間、あるいは、BiとBiを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項4】

Alを主成分とする合金粉末または混合粉末に、Inを主成分とし、Inと他の元素の間、あるいは、InとInを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項5】

Alを主成分とする合金粉末または混合粉末に、Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項6】

Alを主成分とする合金粉末または混合粉末に、請求項1、3および5に記載の焼結助剤粉末の少なくとも2種以上用いるとともに、総量として焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項7】

Alを主成分とする合金粉末または混合粉末に、請求項2および4に記載の焼結助剤粉末の少なくとも2種以上用いるとともに、総量として焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項1】

Alを主成分とする合金粉末または混合粉末に、Biからなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項2】

Alを主成分とする合金粉末または混合粉末に、Inからなる焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項3】

Alを主成分とする合金粉末または混合粉末に、Biを主成分とし、Biと他の元素の間、あるいは、BiとBiを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項4】

Alを主成分とする合金粉末または混合粉末に、Inを主成分とし、Inと他の元素の間、あるいは、InとInを含む金属間化合物間で共晶液相を発生する組成の合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項5】

Alを主成分とする合金粉末または混合粉末に、Biを主成分とする、Bi−Cr系合金粉末および/またはBi−Fe系合金粉末の少なくとも1種からなる焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項6】

Alを主成分とする合金粉末または混合粉末に、請求項1、3および5に記載の焼結助剤粉末の少なくとも2種以上用いるとともに、総量として焼結助剤粉末を0.01〜0.5質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【請求項7】

Alを主成分とする合金粉末または混合粉末に、請求項2および4に記載の焼結助剤粉末の少なくとも2種以上用いるとともに、総量として焼結助剤粉末を0.01〜0.1質量%添加したことを特徴とする焼結アルミニウム部材の原料粉末用の粉末混合物。

【図1】

【公開番号】特開2006−9075(P2006−9075A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−186111(P2004−186111)

【出願日】平成16年6月24日(2004.6.24)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月24日(2004.6.24)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]