焼結スプロケット

【課題】CVT用などとして厳しい環境下で使用しても摩耗が抑制されて実用面で問題のない耐久性を示す焼結スプロケットを提供することを課題としている。

【解決手段】鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケット1であり、歯部2の表面から少なくとも深さ1.5mmまでの表層部を、Niを含まない組織にし、その歯部の表層部の全域にビッカース硬さ500Hv0.1以上の硬度を付与した。

【解決手段】鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケット1であり、歯部2の表面から少なくとも深さ1.5mmまでの表層部を、Niを含まない組織にし、その歯部の表層部の全域にビッカース硬さ500Hv0.1以上の硬度を付与した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、厳しい使用条件に耐える耐摩耗性に優れた焼結スプロケットに関する。

【背景技術】

【0002】

焼結合金によって形成される焼結スプロケットのひとつに、例えば、下記特許文献1,2などに開示されたものがある。特許文献1に開示された焼結スプロケットは、サイレントチェーン用であって、Ni、Mo、Cuを含み、そのNi、Mo、Cuの金属粒子が鉄粒子の周りに拡散接合されたものになっている。また、特許文献2に開示された焼結スプロケットは、C、Mo、Niを含有する鉄基焼結合金からなり、内部の母層にベイナイトを含ませて基地の強度及び硬さを増加させている。なお、NiとMoは、母層の基地を強化するため、および、焼入れ性を向上させてベイナイトを生成しやすくするために添加している。

【0003】

NiとMoを添加した焼結合金には、例えば、Fe−1.5質量%Cu−4.0質量%Ni−0.5質量%Mo−0.5質量%Cの組成の高密度合金(住友電工製 品種記号D−60)もあり、この焼結合金(以下はD−60材と言う)は、硬度や引張強度の高い材料として知られている。

【特許文献1】特開2001−295915号公報

【特許文献2】特開2002−129295号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、厳しい条件下で使用されるCVT(無段変速機)用スプロケットなどにも焼結スプロケットを適用することが検討されるようになってきた。鋼材製のCVT用スプロケットを焼結スプロケットに置き換えることができれば機械加工を行っている内スプラインの型成形などが可能になり、粉末冶金法の特徴が生かされて量産品は特に、コスト面で有利になる。

【0005】

ところが、CVTではポンプ圧力が高くてチェーンの張力が上昇し、そのためにチェーンとの接触部の面圧が上昇して摩耗が進行し易くなることからより優れた耐摩耗性を持つことが要求され、その要求に応えられるものでなければ置き換えは叶わない。そこで、他の高密度焼結合金よりも硬度や引張強度の高い材料として知られている前掲のD−60を材料として使用することを検討した。

【0006】

ところが、D−60材で形成した焼結スプロケットは、硬度が高いのに摩耗が進行し、実用面で真に満足できる耐久性を確保できないことがわかった。特許文献1,2が開示している焼結スプロケットもNiを含むため、D−60材で形成した焼結スプロケットと同様の問題を有していると考えられる。

【0007】

この発明は、D−60材で形成した焼結スプロケットが摩耗する原因を突き止めて完成させたものであって、CVT用などとして厳しい環境下で使用しても実用面で問題のない耐久性が得られる焼結スプロケットを提供することを課題としている。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、この発明においては、鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケットを、歯部の表面から少なくとも深さ1.5mmまでの表層部がNiを含まない組織になっており、その歯部の表層部の全域がビッカース硬さ500Hv0.1以上の硬度を有しているものにした。

【0009】

この焼結スプロケットの材料は、Fe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金が好ましいがこれに限定されるものではない。歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金で形成し、それ以外の部分はNiを含む組成の合金やNiとMoを含む組成の合金で形成したものも考えられ、そのような構造でも発明の目的が達成される。

【発明の効果】

【0010】

上述したD−60材が高硬度であるのに厳しい条件下で使用したときに摩耗しやすいのは、スプロケットの歯部の表層部にNiリッチの合金層が点在しており、そのNiリッチの合金層が他の部分に比べて軟質であり、そこが起点になって硬い部分まで摩耗してしまうのではないかと発明者は考えた。そして、歯部の表面から少なくとも深さ1.5mmまでの領域を、Niを含まない組織となすこと、及びその歯部の表層部の全域にビッカース硬さ500Hv0.1以上の硬度を付与することを試み、そのように構成することが、厳しい条件下での耐摩耗性を高めるのに有効であることを実験によって確認した。

【0011】

Niを含んだ合金層は他の部分に比べて軟質であり、そこが起点になって硬い部分まで摩耗するのではないかと考えた発明者の推測は正しかったのである。

【0012】

なお、材料として好ましいと述べたFe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金は、Cがベイナイトを生じさせて歯部の強度と硬さを高め、また、液相を生じやすいCuが密度と焼入れ性を向上させ、それにより、歯部の表層部の全域においてビッカース硬さ500〜600Hv0.1レベルの硬度を確保することが可能になる。歯部の表層部以外の領域は、NiやMoも含む合金で形成してもよく、これはNiやMoを添加することによる効果が発揮される。

【発明を実施するための最良の形態】

【0013】

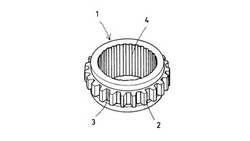

添付図面の図1に、この発明の焼結スプロケットの一例を示す。この焼結スプロケット1は、サイレントチェーン用スプロケットであり、全体がFe−2.0質量%Cu−0.6質量%Cの組成の鉄系焼結合金によって形成されている。この組成の合金は、組織の緻密化を再焼結よりも温度の低い浸炭焼入れで行えるので、コストを高める再焼結は不要であり、その再焼結は行っていない。

【0014】

この焼結スプロケット1は、原料粉末の成形時に、歯部2、歯溝部3、内スプライン4も含めて全体を粉末成形機を用いて成形しており、成形後の圧粉体を焼結し、その後、必要に応じてサイジングを行い、その後にさらに、全体を焼入れ処理して硬度を高めている。

【0015】

この焼結スプロケット1は、Niを含まない材料を用いているため、歯部2の全域がNiリッチの軟質合金層を含まない組織になっており、その歯部の表面から少なくとも深さ1.5mmまでの表層部が、ビッカース硬さ500Hv以上の硬度を有している。試作結果から歯部2の表層部のビッカース硬さは、500〜600Hvレベルが得られることが確認された。

【0016】

この焼結スプロケット1は、D−60材で形成された焼結スプロケットと比較すると歯部の摩耗が極めて少なく、優れた耐久性を発揮する。

【0017】

その耐久性の評価試験結果を以下に示す。試験は、歯数:31、ピッチ円直径:φ61.42mmのサイレントチェーン用スプロケットを試作し、その試作品を用いて行った。試作品は、表1の発明例1〜3と比較例1〜3の6種類である。発明例1は、全体を下記の材料1で形成した。また、発明例2は、表層から深さ2mmまでの領域を材料1で、表層から2mmを越えた内側部分を下記の材料2で各々形成し、発明例3は、表層から深さ1.5mmまでの領域を材料1で、その他の部分を材料2で各々形成した。

また、比較例1は、表層から深さ1.0mmまでの領域を材料1で、その他の部分を材料2で各々形成し、比較例2は、全体を材料2で、比較例3は、全体を材料1でそれぞれ形成した。2種の材料を組合わせた試作品は、成形時に、歯面から所望の隙間が空くように作られた仕切板を金型に設置し、その状態で各粉末を給粉し、その仕切板を取り外した後に成形する方法で作成した。

材料1:Fe−2.0質量%Cu−0.6質量%Cの組成の焼結合金

材料2:Fe−1.5質量%Cu−4.0質量%Ni−0.5質量%Mo−0.5質量%Cの組成の焼結合金(D−60材)

【0018】

次に、各発明例と比較例の各サイレントチェーン用スプロケットの歯部表面のロックウエルAスケール硬さ(HRA)と、歯部表面から深さ1.5mmの領域でのビッカース硬さ(測定負荷100gf:Hv0.1)を測定した。

【0019】

さらに、各発明例と比較例の各サイレントチェーン用スプロケットをオートマチックトランスミッションフルード(ATF)を用いてスプロケット回転数:3000rpm、チェーン張力:1.8kN、油温:120℃の条件でサイレントチェーンを掛けて運転するチェーン/スプロケット摩耗試験機を用いて200時間の耐久試験を行い、耐久試験前後のスプロケット歯部のオーバーピン径を測定して耐久試験における歯部の摩耗量(=試験前オーバーピン径−試験後オーバーピン径)を求めた。

【0020】

表1に、その試験で得られた歯部表面のロックウエルAスケール硬さと、歯部表面から深さ1.5mmの領域でのHv0.1でのビッカース硬さと歯部摩耗量を併せて示す。硬さの測定は、ビッカース硬さについてはJISZ2244、ロックウエルAスケール硬さについてはJISZ2245に従って行なった。

【0021】

【表1】

【0022】

比較例3は発明例1と同様に全体が材料1(Fe−2.0質量%Cu−0.6質量%Cの組成の焼結合金)から成るが、表面硬さが発明例1に比べて小さいため、摩耗が大きく進行している。また、比較例1は、歯部の表層部が発明例と同じ材料で形成され、ロックウエルAスケールでの表面の硬さも発明例と同じになっているが歯部表面から深さ1.5mmの領域でのビッカース硬さが発明例に比べて著しく小さく、そのために、摩耗量が比較例3よりも大きくなっている。比較例2は既に述べたD−60材であり、これもやはり大きく摩耗している。これに対し、発明例の焼結スプロケットは、歯部の表層部分に摩耗の起点となるビッカース硬さの低い層がなく、また、歯部表面から深さ1.5mmの領域での500Hv0.1のビッカース硬さが確保されており、そのために、比較例に比べて歯部の摩耗量が極端に(この試験では1/5以下)小さく、優れた耐久性を示す。

【0023】

このため、使用条件が厳しいために鋼材で製造していたCVT用スプロケットなどをコスト面で有利な焼結スプロケットに置換することが可能になる。

【図面の簡単な説明】

【0024】

【図1】この発明の焼結スプロケットの一例を示す斜視図

【符号の説明】

【0025】

1 焼結スプロケット

2 歯部

3 歯溝部

4 内スプライン

【技術分野】

【0001】

この発明は、厳しい使用条件に耐える耐摩耗性に優れた焼結スプロケットに関する。

【背景技術】

【0002】

焼結合金によって形成される焼結スプロケットのひとつに、例えば、下記特許文献1,2などに開示されたものがある。特許文献1に開示された焼結スプロケットは、サイレントチェーン用であって、Ni、Mo、Cuを含み、そのNi、Mo、Cuの金属粒子が鉄粒子の周りに拡散接合されたものになっている。また、特許文献2に開示された焼結スプロケットは、C、Mo、Niを含有する鉄基焼結合金からなり、内部の母層にベイナイトを含ませて基地の強度及び硬さを増加させている。なお、NiとMoは、母層の基地を強化するため、および、焼入れ性を向上させてベイナイトを生成しやすくするために添加している。

【0003】

NiとMoを添加した焼結合金には、例えば、Fe−1.5質量%Cu−4.0質量%Ni−0.5質量%Mo−0.5質量%Cの組成の高密度合金(住友電工製 品種記号D−60)もあり、この焼結合金(以下はD−60材と言う)は、硬度や引張強度の高い材料として知られている。

【特許文献1】特開2001−295915号公報

【特許文献2】特開2002−129295号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、厳しい条件下で使用されるCVT(無段変速機)用スプロケットなどにも焼結スプロケットを適用することが検討されるようになってきた。鋼材製のCVT用スプロケットを焼結スプロケットに置き換えることができれば機械加工を行っている内スプラインの型成形などが可能になり、粉末冶金法の特徴が生かされて量産品は特に、コスト面で有利になる。

【0005】

ところが、CVTではポンプ圧力が高くてチェーンの張力が上昇し、そのためにチェーンとの接触部の面圧が上昇して摩耗が進行し易くなることからより優れた耐摩耗性を持つことが要求され、その要求に応えられるものでなければ置き換えは叶わない。そこで、他の高密度焼結合金よりも硬度や引張強度の高い材料として知られている前掲のD−60を材料として使用することを検討した。

【0006】

ところが、D−60材で形成した焼結スプロケットは、硬度が高いのに摩耗が進行し、実用面で真に満足できる耐久性を確保できないことがわかった。特許文献1,2が開示している焼結スプロケットもNiを含むため、D−60材で形成した焼結スプロケットと同様の問題を有していると考えられる。

【0007】

この発明は、D−60材で形成した焼結スプロケットが摩耗する原因を突き止めて完成させたものであって、CVT用などとして厳しい環境下で使用しても実用面で問題のない耐久性が得られる焼結スプロケットを提供することを課題としている。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、この発明においては、鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケットを、歯部の表面から少なくとも深さ1.5mmまでの表層部がNiを含まない組織になっており、その歯部の表層部の全域がビッカース硬さ500Hv0.1以上の硬度を有しているものにした。

【0009】

この焼結スプロケットの材料は、Fe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金が好ましいがこれに限定されるものではない。歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金で形成し、それ以外の部分はNiを含む組成の合金やNiとMoを含む組成の合金で形成したものも考えられ、そのような構造でも発明の目的が達成される。

【発明の効果】

【0010】

上述したD−60材が高硬度であるのに厳しい条件下で使用したときに摩耗しやすいのは、スプロケットの歯部の表層部にNiリッチの合金層が点在しており、そのNiリッチの合金層が他の部分に比べて軟質であり、そこが起点になって硬い部分まで摩耗してしまうのではないかと発明者は考えた。そして、歯部の表面から少なくとも深さ1.5mmまでの領域を、Niを含まない組織となすこと、及びその歯部の表層部の全域にビッカース硬さ500Hv0.1以上の硬度を付与することを試み、そのように構成することが、厳しい条件下での耐摩耗性を高めるのに有効であることを実験によって確認した。

【0011】

Niを含んだ合金層は他の部分に比べて軟質であり、そこが起点になって硬い部分まで摩耗するのではないかと考えた発明者の推測は正しかったのである。

【0012】

なお、材料として好ましいと述べたFe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金は、Cがベイナイトを生じさせて歯部の強度と硬さを高め、また、液相を生じやすいCuが密度と焼入れ性を向上させ、それにより、歯部の表層部の全域においてビッカース硬さ500〜600Hv0.1レベルの硬度を確保することが可能になる。歯部の表層部以外の領域は、NiやMoも含む合金で形成してもよく、これはNiやMoを添加することによる効果が発揮される。

【発明を実施するための最良の形態】

【0013】

添付図面の図1に、この発明の焼結スプロケットの一例を示す。この焼結スプロケット1は、サイレントチェーン用スプロケットであり、全体がFe−2.0質量%Cu−0.6質量%Cの組成の鉄系焼結合金によって形成されている。この組成の合金は、組織の緻密化を再焼結よりも温度の低い浸炭焼入れで行えるので、コストを高める再焼結は不要であり、その再焼結は行っていない。

【0014】

この焼結スプロケット1は、原料粉末の成形時に、歯部2、歯溝部3、内スプライン4も含めて全体を粉末成形機を用いて成形しており、成形後の圧粉体を焼結し、その後、必要に応じてサイジングを行い、その後にさらに、全体を焼入れ処理して硬度を高めている。

【0015】

この焼結スプロケット1は、Niを含まない材料を用いているため、歯部2の全域がNiリッチの軟質合金層を含まない組織になっており、その歯部の表面から少なくとも深さ1.5mmまでの表層部が、ビッカース硬さ500Hv以上の硬度を有している。試作結果から歯部2の表層部のビッカース硬さは、500〜600Hvレベルが得られることが確認された。

【0016】

この焼結スプロケット1は、D−60材で形成された焼結スプロケットと比較すると歯部の摩耗が極めて少なく、優れた耐久性を発揮する。

【0017】

その耐久性の評価試験結果を以下に示す。試験は、歯数:31、ピッチ円直径:φ61.42mmのサイレントチェーン用スプロケットを試作し、その試作品を用いて行った。試作品は、表1の発明例1〜3と比較例1〜3の6種類である。発明例1は、全体を下記の材料1で形成した。また、発明例2は、表層から深さ2mmまでの領域を材料1で、表層から2mmを越えた内側部分を下記の材料2で各々形成し、発明例3は、表層から深さ1.5mmまでの領域を材料1で、その他の部分を材料2で各々形成した。

また、比較例1は、表層から深さ1.0mmまでの領域を材料1で、その他の部分を材料2で各々形成し、比較例2は、全体を材料2で、比較例3は、全体を材料1でそれぞれ形成した。2種の材料を組合わせた試作品は、成形時に、歯面から所望の隙間が空くように作られた仕切板を金型に設置し、その状態で各粉末を給粉し、その仕切板を取り外した後に成形する方法で作成した。

材料1:Fe−2.0質量%Cu−0.6質量%Cの組成の焼結合金

材料2:Fe−1.5質量%Cu−4.0質量%Ni−0.5質量%Mo−0.5質量%Cの組成の焼結合金(D−60材)

【0018】

次に、各発明例と比較例の各サイレントチェーン用スプロケットの歯部表面のロックウエルAスケール硬さ(HRA)と、歯部表面から深さ1.5mmの領域でのビッカース硬さ(測定負荷100gf:Hv0.1)を測定した。

【0019】

さらに、各発明例と比較例の各サイレントチェーン用スプロケットをオートマチックトランスミッションフルード(ATF)を用いてスプロケット回転数:3000rpm、チェーン張力:1.8kN、油温:120℃の条件でサイレントチェーンを掛けて運転するチェーン/スプロケット摩耗試験機を用いて200時間の耐久試験を行い、耐久試験前後のスプロケット歯部のオーバーピン径を測定して耐久試験における歯部の摩耗量(=試験前オーバーピン径−試験後オーバーピン径)を求めた。

【0020】

表1に、その試験で得られた歯部表面のロックウエルAスケール硬さと、歯部表面から深さ1.5mmの領域でのHv0.1でのビッカース硬さと歯部摩耗量を併せて示す。硬さの測定は、ビッカース硬さについてはJISZ2244、ロックウエルAスケール硬さについてはJISZ2245に従って行なった。

【0021】

【表1】

【0022】

比較例3は発明例1と同様に全体が材料1(Fe−2.0質量%Cu−0.6質量%Cの組成の焼結合金)から成るが、表面硬さが発明例1に比べて小さいため、摩耗が大きく進行している。また、比較例1は、歯部の表層部が発明例と同じ材料で形成され、ロックウエルAスケールでの表面の硬さも発明例と同じになっているが歯部表面から深さ1.5mmの領域でのビッカース硬さが発明例に比べて著しく小さく、そのために、摩耗量が比較例3よりも大きくなっている。比較例2は既に述べたD−60材であり、これもやはり大きく摩耗している。これに対し、発明例の焼結スプロケットは、歯部の表層部分に摩耗の起点となるビッカース硬さの低い層がなく、また、歯部表面から深さ1.5mmの領域での500Hv0.1のビッカース硬さが確保されており、そのために、比較例に比べて歯部の摩耗量が極端に(この試験では1/5以下)小さく、優れた耐久性を示す。

【0023】

このため、使用条件が厳しいために鋼材で製造していたCVT用スプロケットなどをコスト面で有利な焼結スプロケットに置換することが可能になる。

【図面の簡単な説明】

【0024】

【図1】この発明の焼結スプロケットの一例を示す斜視図

【符号の説明】

【0025】

1 焼結スプロケット

2 歯部

3 歯溝部

4 内スプライン

【特許請求の範囲】

【請求項1】

鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケットであって、歯部の表面から少なくとも深さ1.5mmまでの表層部がNiを含まない組織であり、その歯部の表層部の全域がビッカース硬さ500Hv0.1以上の硬度を有していることを特徴とする焼結スプロケット。

【請求項2】

歯部の表層部も含めて全体をFe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【請求項3】

歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金

で形成し、それ以外の部分はNiを含む組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【請求項4】

歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金

で形成し、それ以外の部分はNiとMoを含む組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【請求項1】

鉄系合金で形成されて焼結後に全体焼入れを行った焼結スプロケットであって、歯部の表面から少なくとも深さ1.5mmまでの表層部がNiを含まない組織であり、その歯部の表層部の全域がビッカース硬さ500Hv0.1以上の硬度を有していることを特徴とする焼結スプロケット。

【請求項2】

歯部の表層部も含めて全体をFe−1.0〜3.0質量%Cu−0.6〜1.0質量%Cの組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【請求項3】

歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金

で形成し、それ以外の部分はNiを含む組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【請求項4】

歯部の表面から少なくとも深さ1.5mmまでの表層部はNiを含まない組成の合金

で形成し、それ以外の部分はNiとMoを含む組成の合金で形成したことを特徴とする請求項1に記載の焼結スプロケット。

【図1】

【公開番号】特開2009−24820(P2009−24820A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−190420(P2007−190420)

【出願日】平成19年7月23日(2007.7.23)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月23日(2007.7.23)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

[ Back to top ]