焼結ヒートパイプの製造方法

【課題】焼結ヒートパイプのウィック構造体を容易に形成する。

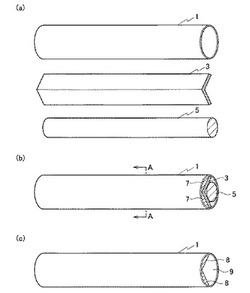

【解決手段】管形状のコンテナ1内で長軸方向に沿って挿入される成形板3と押え棒5により、コンテナ1内に空間部を形成し金属粉体7を充填する。成形板3および押え棒5が挿入された状態で、コンテナ1を加熱して、金属粉体7を焼結して形成したウィック構造体8をコンテナ1内に固定する。焼結後、押え棒5を引き抜いた後、成形板3を引き抜く。

【解決手段】管形状のコンテナ1内で長軸方向に沿って挿入される成形板3と押え棒5により、コンテナ1内に空間部を形成し金属粉体7を充填する。成形板3および押え棒5が挿入された状態で、コンテナ1を加熱して、金属粉体7を焼結して形成したウィック構造体8をコンテナ1内に固定する。焼結後、押え棒5を引き抜いた後、成形板3を引き抜く。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、コンテナの内部に封入した作動流体の流動によって熱を輸送するヒートパイプの製造方法に関する。特に作動流体を蒸発部に還流させるウィックとして、金属粉体を焼結して構成された焼結ヒートパイプの製造方法に関する。

【背景技術】

【0002】

ヒートパイプは、パソコンのCPU等のデバイスの冷却に使用される。ヒートパイプは、非凝縮性流体を脱気して、適量の作動液が封入されている密閉された金属体である。内部に封入された作動液は、コンテナ外部から加熱されることで蒸発し(蒸発部)、冷却されることで蒸気は凝縮して作動液に戻り(凝縮部)、潜熱として熱を輸送する。潜熱として熱を輸送するため、蒸発部と凝縮部の小さな温度差でも熱輸送することが可能となる。

【0003】

一般的なヒートパイプのコンテナには中空管が使用される。このコンテナは熱を内部と外部で伝える必要があるため、熱伝導率の高い素材で構成される。例えば銅、アルミニウム等の金属が使用されている。また、作動液には水やアルコール、メタノール、代替フロン、アンモニアなどが使用されている。

【0004】

コンテナ内で、凝縮部で凝縮した作動液を蒸発部に還流させる。蒸発部が凝縮部より下側に位置する場合には、重力により作動液を落下させて還流するサーモサイフォン型のヒートパイプを利用できる。

【0005】

しかしながら、蒸発部と凝縮部の位置関係で、蒸発部が凝縮部より上に位置したり、両者が水平に位置する場合、作動液の還流に作動液の表面張力を利用する。そのため、コンテナ内部にウィック構造体を必要とする。

【0006】

ウィック構造体には、多数本の細線を束ねた線状体やメッシュなど網目体、銅粉などの粉体を焼結した焼結体用いられる。粉体を利用したものは、高い表面張力を得られることが知られている。

【0007】

粉体をコンテナ内で固定するためには、特許文献1に示されるように、コンテナ内に切り欠き部を有する芯棒などを挿入して、コンテナ内と芯棒とで形成される空間に金属粉体を充填する。金属粉体と芯棒が挿入された状態でコンテナを加熱することで、焼結によりコンテナに固定することが知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−68787号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

製造時、特許文献1では、切り欠き部を有する芯棒とコンテナで形成される空間に金属粉体が充填される。加熱して焼結金属を固定する際、芯棒と焼結金属とが固着してしまい、芯棒の引き抜きが容易でなくなる可能性がある。

【0010】

焼結金属を固定の後、芯棒が容易に引き抜けなくなると、製造時に次工程へ移るのに時間を要すようになる。そのため、ヒートパイプの生産性を低下させる問題が生じる。

【0011】

本発明は、焼結ヒートパイプのウィック構造体の製造時に、金属粉体を焼結により固定した後、使用したウィック成形用の板の引き抜きを容易にすることが可能な焼結ヒートパイプの製造方法である。

【課題を解決するための手段】

【0012】

本発明者は、上述した従来の問題点を解決すべく鋭意研究を重ねた。その結果、本発明の一態様は、管形状のコンテナを用意し、コンテナの長軸方向に沿って両端がコンテナの内壁に接するように成形板を挿入する工程と、成形板の一表面と、成形板の一表面に面するコンテナの内壁との間の空間部に金属粉体を充填する工程と、成形板の他の表面と、成形板の他の表面に面するコンテナの他の内壁との間の空間部に押え棒を挿入する工程と、押え棒および成形板により金属粉体をコンテナの一内壁に押圧しながらコンテナを加熱し、金属粉体を焼結してウィック構造体を形成する工程と、コンテナから押え棒および成形板を引き抜く工程と、コンテナに扁平加工を施す工程と、コンテナ内に作動液を封入する工程とを備える焼結ヒートパイプの製造方法である。

【0013】

成形板は、平板であってもよく、他の形状であってもよい。また、金属粉体は、所望のウィック構造体の形状に応じて、成形板の一表面に形成された平面または曲面に接して充填される。また、押え棒は、円柱であってもよく、多角柱であってもよい。

【発明の効果】

【0014】

この発明によると、金属粉体の固定に成形板と押え棒によるため、焼結後に成形板と押え棒を別々に引き抜くことができる。押え棒は金属粉体と接していないため、焼結により金属粉体と固着することはない。そのため、容易に引き抜くことができる。また、押え棒を引き抜くことで生じる空間方向に成形板に力を加えることができるようになる。その結果、仮に成形板と金属粉体が固着した場合においても引き剥がしを容易に行えるようになる。

【0015】

成形板と押え棒により構成されるため、コンテナを扁平した際のウィック構造体の形状を考慮して、成形板の形状をつくることができる。ウィック構造体の形状によっては、成形板を単純な平板の使用も可能となる。また、ウィック構造体を複雑な形状にする場合においても、成形板と押え棒の組み合わせで構成できるため、成形板と押え棒のそれぞれは、単純な形状で構成することができる。その結果、成形板と押え棒の加工コストを下げることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る焼結ヒートパイプの一例を示す断面図である。

【図2】本発明の実施の形態に係る焼結ヒートパイプの製造方法の一例を説明する模式図である。

【図3】図2(b)に示した管形状のコンテナのA−A断面を示す概略図である。

【図4】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図5】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図6】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図7】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【発明を実施するための形態】

【0017】

以下図面を参照して、本発明の形態について説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号が付してある。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。また図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0018】

又、以下に示す本発明の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0019】

本発明の実施の形態に係る焼結ヒートパイプは、図1に示すように、コンテナ1及びウィック構造体8を備える。コンテナ1は、扁平な管形状を有する。ウィック構造体8は、コンテナ1の中央部で薄く、両端部で厚くなるように設けられる。コンテナ1の内壁とウィック構造体8との間に空洞部9は、両端部に較べて中央部で厚くなるように形成される。

【0020】

コンテナ1には熱伝導率の高い銅などの金属の管状のパイプが使用される。ウィック構造体8には銅、青銅、ステンレス等の多孔質の焼結金属が使用される。焼結金属は金属粉体を焼結して形成される。焼結金属とは金属粉体を焼結により接合したものである。球粉体または異形粉体などの金属粉体の大きさを調整することにより、焼結金属の気孔の調整が可能である。

【0021】

次に、本発明の実施の形態に係る焼結ヒートパイプの製造方法を、図2及び図3を用いて説明する。

【0022】

図2(a)に示すように、コンテナ1、成形板3、及び押え棒5を用意する。例えば、コンテナ1として、脱脂などの洗浄を行った肉厚0.3mm、外径3.0〜6.0mmの銅パイプを所定の長さに切断して使用する。成形板3は、延伸方向に垂直な断面がV字状の板である。押え棒5は、円柱状の棒である。なお、押え棒5の断面形状は、円形でもよいが、多角形など複雑な形状であってもよい。

【0023】

成形板3と押え棒5はカーボン、セラミック、ステンレスなどで製作される。特に、成形板3としては、成形加工が簡便なステンレスが好ましい。成形板3と押え棒5の大きさは、コンテナ1の大きさに合わせ、適宜調整される。成形板3と押え棒5の長さは、コンテナ1の長さより長くし、抜き差しし易くする。

【0024】

図2(b)及び図3に示すように、管形状のコンテナ1の長軸方向に沿って成形板3の両端がコンテナ1の内壁に接するように成形板3が挿入される。V字状の成形板3の外向表面と、この外向表面に面するコンテナ1の内壁との間の空間に金属粉体7が充填される。金属粉体7を充填後、成形板3の内向表面と、この内向表面に面するコンテナ1の内壁との間の空間に押え棒5が挿入される。金属粉体7の封入量は、成形板3と押え棒5の大きさで調整が可能となる。押え棒5及び成形板3で金属粉体7をコンテナ1側に押さえる。

【0025】

充填された金属粉体7を成形板3及び押え棒5で固定した状態で、所定温度、例えば金属粉体7の溶融点前後の温度で加熱して、コンテナ1の内壁に接して多孔質の焼結金属からなるウィック構造体8を形成する。ウィック構造体8とは、金属粉体7が焼結によって接合した焼結金属を指す。コンテナ1およびウィック構造体8が銅製の場合、800〜1000℃程度に加熱される。これにより、ウィック構造体8が全長にわたってコンテナ1の内壁面に焼結されて固着される。一方、成形板3とウィック構造体8とは、殆ど固着しない。

【0026】

成形板3と押え棒5は別々の部材で構成されている。成形後、押え棒5を先に引き抜く。その際、押え棒5はウィック構造体8と接触していないため、焼結による固着がなく、容易に引き抜ける。

【0027】

残った成形板3は押え棒5を抜いたことにより、押え棒5のあった空間方向に、即ち長軸方向以外の方向に力を加えることができるようになる。その結果、図2(c)に示すように、仮にウィック構造体8と成形板3が一部固着していた場合でも固着部を引き剥がして成形板3を引き抜くことができる。また、成形板3によっては、力を加えることで、わずかではあるが一時的に撓み、歪みなどの変形が生じ、より固着部を引き剥がしやすくなる。

【0028】

成形板3を引き抜いた後、コンテナ1の片端部にスウェージング加工を施し、その端部を溶接して密閉するボトム溶接を行う。また、コンテナ1の他方の端部についてもスウェージング加工を施し、ノズル状の注液口を設ける。

【0029】

注液口を利用して、コンテナ内部に含まれる空気などの非凝縮性ガスを脱気して水、メタノール、エタノール、代替フロン、あるいはアンモニアなどの作動液を注液する。注液方法としては、注液口を利用して真空脱気を行った後、作動液を注入する方法や、予め余分な量の作動液を注入しておき、コンテナを加熱して作動液を沸騰させて非凝縮性ガスを追い出す加熱追い出し法などがある。

【0030】

注液後は、開口していたノズル状の注液口を閉じ、溶接により密閉する。こうして製造された丸パイプ型のヒートパイプをその径方向に押し潰して扁平型ヒートパイプとする。その際、ヒートパイプの長軸方向を湾曲または屈曲させる必要がある場合には、丸パイプ型のヒートパイプを所定形状に湾曲または屈曲した後、径方向に押し潰して扁平化する。これら工程においてもコンテナ1内においてウィック構造体8は焼結により固定されているので、作動液の流路、蒸気流路の位置関係は長軸方向で確保される。

【0031】

実施の形態においては、ウィック構造体8の形成の際に、成形板3及び押え棒5により金属粉体7をコンテナ1の内壁に押圧しながら焼結している。押え棒5は金属粉体7とは接していないので、焼結後、容易にコンテナ1から引き抜くことができる。また、成形板3は、ウィック構造体8とは固着しにくい材料を用いている。更に、先に引き抜かれた押え棒5のあったところに空間ができるので、成形板3の引き抜きに際してこの空間方向に力を加えることができる。その結果、成形板3も容易に引き抜くことができる。

【0032】

金属粉体7の焼結においては成形板3と押え棒5が用いられるため、コンテナ1を扁平した際のウィック構造体8の形状を考慮して、成形板3の形状をつくることができる。ウィック構造体8の形状によっては、成形板3として単純な平板の使用も可能となる。また、ウィック構造体8を複雑な形状にする場合においても、成形板3と押え棒5の組み合わせで構成できるため、成形板3と押え棒5のそれぞれは、単純な形状で構成することができる。その結果、成形板3と押え棒5の加工コストを下げることができる。

【0033】

上述の説明では、V字状の成形板3を用いているが、成形板3の形状は限定されない。例えば、図4に示すように、V字の角度を大きくして押え棒5の大きさを大きくすることで、図2に示した形態に較べて、金属粉体7の封入量を少なくすることができる。

【0034】

また、図5及び図6に示すように、成形板3aとして、平板形状を用いてもよい。コンテナ1の中央部にウィック構造体8を形成する場合に用いられる。形成するウィック構造体8の大きさに応じて金属粉体7の充填量が決められる。金属粉体7の充填量に対して、成形板3aの長さを調整すればよい。

【0035】

また、成形板3bとして、異形板を用いてもよい。成形板3bは、仕上がりのウィック構造体の形状を考慮して、予め形成される。押え棒5aは、成形板3bの形状に合わせて適宜形状は適宜決められる。例えば、図7に示すように、成形板3bの中央部において、コンテナ1の内壁に向かって凸状の曲面が設けられている。金属粉体7は、この曲面に接して充填される。コンテナ1を扁平化すると、ウィック構造体8は台形状に形成される。押え棒5aは、端部が成形板3bの両端に接し、且つ中央部に凹状の曲面に勘合する形状を有する。押え棒5aは成形板3bの形状に合わせて適宜形状は決められる。押え棒5aの断面形状は、上記の複雑な形状以外に、成形板3bを押さえることが可能であれば、円形、楕円および多角形などであってもよい。要は成形板3bで金属粉体7をコンテナ1側に押さえることができればよい。

【0036】

(その他の実施の形態)

上記のように、本発明の実施の形態を記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者にはさまざまな代替実施の形態、実施例及び運用技術が明らかとなろう。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係わる発明特定事項によってのみ定められるものである。

【符号の説明】

【0037】

1…コンテナ、3…成形板、5…押え棒、7…金属粉体、8…ウィック構造体。

【技術分野】

【0001】

この発明は、コンテナの内部に封入した作動流体の流動によって熱を輸送するヒートパイプの製造方法に関する。特に作動流体を蒸発部に還流させるウィックとして、金属粉体を焼結して構成された焼結ヒートパイプの製造方法に関する。

【背景技術】

【0002】

ヒートパイプは、パソコンのCPU等のデバイスの冷却に使用される。ヒートパイプは、非凝縮性流体を脱気して、適量の作動液が封入されている密閉された金属体である。内部に封入された作動液は、コンテナ外部から加熱されることで蒸発し(蒸発部)、冷却されることで蒸気は凝縮して作動液に戻り(凝縮部)、潜熱として熱を輸送する。潜熱として熱を輸送するため、蒸発部と凝縮部の小さな温度差でも熱輸送することが可能となる。

【0003】

一般的なヒートパイプのコンテナには中空管が使用される。このコンテナは熱を内部と外部で伝える必要があるため、熱伝導率の高い素材で構成される。例えば銅、アルミニウム等の金属が使用されている。また、作動液には水やアルコール、メタノール、代替フロン、アンモニアなどが使用されている。

【0004】

コンテナ内で、凝縮部で凝縮した作動液を蒸発部に還流させる。蒸発部が凝縮部より下側に位置する場合には、重力により作動液を落下させて還流するサーモサイフォン型のヒートパイプを利用できる。

【0005】

しかしながら、蒸発部と凝縮部の位置関係で、蒸発部が凝縮部より上に位置したり、両者が水平に位置する場合、作動液の還流に作動液の表面張力を利用する。そのため、コンテナ内部にウィック構造体を必要とする。

【0006】

ウィック構造体には、多数本の細線を束ねた線状体やメッシュなど網目体、銅粉などの粉体を焼結した焼結体用いられる。粉体を利用したものは、高い表面張力を得られることが知られている。

【0007】

粉体をコンテナ内で固定するためには、特許文献1に示されるように、コンテナ内に切り欠き部を有する芯棒などを挿入して、コンテナ内と芯棒とで形成される空間に金属粉体を充填する。金属粉体と芯棒が挿入された状態でコンテナを加熱することで、焼結によりコンテナに固定することが知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−68787号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

製造時、特許文献1では、切り欠き部を有する芯棒とコンテナで形成される空間に金属粉体が充填される。加熱して焼結金属を固定する際、芯棒と焼結金属とが固着してしまい、芯棒の引き抜きが容易でなくなる可能性がある。

【0010】

焼結金属を固定の後、芯棒が容易に引き抜けなくなると、製造時に次工程へ移るのに時間を要すようになる。そのため、ヒートパイプの生産性を低下させる問題が生じる。

【0011】

本発明は、焼結ヒートパイプのウィック構造体の製造時に、金属粉体を焼結により固定した後、使用したウィック成形用の板の引き抜きを容易にすることが可能な焼結ヒートパイプの製造方法である。

【課題を解決するための手段】

【0012】

本発明者は、上述した従来の問題点を解決すべく鋭意研究を重ねた。その結果、本発明の一態様は、管形状のコンテナを用意し、コンテナの長軸方向に沿って両端がコンテナの内壁に接するように成形板を挿入する工程と、成形板の一表面と、成形板の一表面に面するコンテナの内壁との間の空間部に金属粉体を充填する工程と、成形板の他の表面と、成形板の他の表面に面するコンテナの他の内壁との間の空間部に押え棒を挿入する工程と、押え棒および成形板により金属粉体をコンテナの一内壁に押圧しながらコンテナを加熱し、金属粉体を焼結してウィック構造体を形成する工程と、コンテナから押え棒および成形板を引き抜く工程と、コンテナに扁平加工を施す工程と、コンテナ内に作動液を封入する工程とを備える焼結ヒートパイプの製造方法である。

【0013】

成形板は、平板であってもよく、他の形状であってもよい。また、金属粉体は、所望のウィック構造体の形状に応じて、成形板の一表面に形成された平面または曲面に接して充填される。また、押え棒は、円柱であってもよく、多角柱であってもよい。

【発明の効果】

【0014】

この発明によると、金属粉体の固定に成形板と押え棒によるため、焼結後に成形板と押え棒を別々に引き抜くことができる。押え棒は金属粉体と接していないため、焼結により金属粉体と固着することはない。そのため、容易に引き抜くことができる。また、押え棒を引き抜くことで生じる空間方向に成形板に力を加えることができるようになる。その結果、仮に成形板と金属粉体が固着した場合においても引き剥がしを容易に行えるようになる。

【0015】

成形板と押え棒により構成されるため、コンテナを扁平した際のウィック構造体の形状を考慮して、成形板の形状をつくることができる。ウィック構造体の形状によっては、成形板を単純な平板の使用も可能となる。また、ウィック構造体を複雑な形状にする場合においても、成形板と押え棒の組み合わせで構成できるため、成形板と押え棒のそれぞれは、単純な形状で構成することができる。その結果、成形板と押え棒の加工コストを下げることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る焼結ヒートパイプの一例を示す断面図である。

【図2】本発明の実施の形態に係る焼結ヒートパイプの製造方法の一例を説明する模式図である。

【図3】図2(b)に示した管形状のコンテナのA−A断面を示す概略図である。

【図4】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図5】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図6】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【図7】本発明の実施の形態にかかる焼結ヒートパイプの製造方法における金属粉体の充填工程の他の例を示す断面図である。

【発明を実施するための形態】

【0017】

以下図面を参照して、本発明の形態について説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号が付してある。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。また図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0018】

又、以下に示す本発明の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0019】

本発明の実施の形態に係る焼結ヒートパイプは、図1に示すように、コンテナ1及びウィック構造体8を備える。コンテナ1は、扁平な管形状を有する。ウィック構造体8は、コンテナ1の中央部で薄く、両端部で厚くなるように設けられる。コンテナ1の内壁とウィック構造体8との間に空洞部9は、両端部に較べて中央部で厚くなるように形成される。

【0020】

コンテナ1には熱伝導率の高い銅などの金属の管状のパイプが使用される。ウィック構造体8には銅、青銅、ステンレス等の多孔質の焼結金属が使用される。焼結金属は金属粉体を焼結して形成される。焼結金属とは金属粉体を焼結により接合したものである。球粉体または異形粉体などの金属粉体の大きさを調整することにより、焼結金属の気孔の調整が可能である。

【0021】

次に、本発明の実施の形態に係る焼結ヒートパイプの製造方法を、図2及び図3を用いて説明する。

【0022】

図2(a)に示すように、コンテナ1、成形板3、及び押え棒5を用意する。例えば、コンテナ1として、脱脂などの洗浄を行った肉厚0.3mm、外径3.0〜6.0mmの銅パイプを所定の長さに切断して使用する。成形板3は、延伸方向に垂直な断面がV字状の板である。押え棒5は、円柱状の棒である。なお、押え棒5の断面形状は、円形でもよいが、多角形など複雑な形状であってもよい。

【0023】

成形板3と押え棒5はカーボン、セラミック、ステンレスなどで製作される。特に、成形板3としては、成形加工が簡便なステンレスが好ましい。成形板3と押え棒5の大きさは、コンテナ1の大きさに合わせ、適宜調整される。成形板3と押え棒5の長さは、コンテナ1の長さより長くし、抜き差しし易くする。

【0024】

図2(b)及び図3に示すように、管形状のコンテナ1の長軸方向に沿って成形板3の両端がコンテナ1の内壁に接するように成形板3が挿入される。V字状の成形板3の外向表面と、この外向表面に面するコンテナ1の内壁との間の空間に金属粉体7が充填される。金属粉体7を充填後、成形板3の内向表面と、この内向表面に面するコンテナ1の内壁との間の空間に押え棒5が挿入される。金属粉体7の封入量は、成形板3と押え棒5の大きさで調整が可能となる。押え棒5及び成形板3で金属粉体7をコンテナ1側に押さえる。

【0025】

充填された金属粉体7を成形板3及び押え棒5で固定した状態で、所定温度、例えば金属粉体7の溶融点前後の温度で加熱して、コンテナ1の内壁に接して多孔質の焼結金属からなるウィック構造体8を形成する。ウィック構造体8とは、金属粉体7が焼結によって接合した焼結金属を指す。コンテナ1およびウィック構造体8が銅製の場合、800〜1000℃程度に加熱される。これにより、ウィック構造体8が全長にわたってコンテナ1の内壁面に焼結されて固着される。一方、成形板3とウィック構造体8とは、殆ど固着しない。

【0026】

成形板3と押え棒5は別々の部材で構成されている。成形後、押え棒5を先に引き抜く。その際、押え棒5はウィック構造体8と接触していないため、焼結による固着がなく、容易に引き抜ける。

【0027】

残った成形板3は押え棒5を抜いたことにより、押え棒5のあった空間方向に、即ち長軸方向以外の方向に力を加えることができるようになる。その結果、図2(c)に示すように、仮にウィック構造体8と成形板3が一部固着していた場合でも固着部を引き剥がして成形板3を引き抜くことができる。また、成形板3によっては、力を加えることで、わずかではあるが一時的に撓み、歪みなどの変形が生じ、より固着部を引き剥がしやすくなる。

【0028】

成形板3を引き抜いた後、コンテナ1の片端部にスウェージング加工を施し、その端部を溶接して密閉するボトム溶接を行う。また、コンテナ1の他方の端部についてもスウェージング加工を施し、ノズル状の注液口を設ける。

【0029】

注液口を利用して、コンテナ内部に含まれる空気などの非凝縮性ガスを脱気して水、メタノール、エタノール、代替フロン、あるいはアンモニアなどの作動液を注液する。注液方法としては、注液口を利用して真空脱気を行った後、作動液を注入する方法や、予め余分な量の作動液を注入しておき、コンテナを加熱して作動液を沸騰させて非凝縮性ガスを追い出す加熱追い出し法などがある。

【0030】

注液後は、開口していたノズル状の注液口を閉じ、溶接により密閉する。こうして製造された丸パイプ型のヒートパイプをその径方向に押し潰して扁平型ヒートパイプとする。その際、ヒートパイプの長軸方向を湾曲または屈曲させる必要がある場合には、丸パイプ型のヒートパイプを所定形状に湾曲または屈曲した後、径方向に押し潰して扁平化する。これら工程においてもコンテナ1内においてウィック構造体8は焼結により固定されているので、作動液の流路、蒸気流路の位置関係は長軸方向で確保される。

【0031】

実施の形態においては、ウィック構造体8の形成の際に、成形板3及び押え棒5により金属粉体7をコンテナ1の内壁に押圧しながら焼結している。押え棒5は金属粉体7とは接していないので、焼結後、容易にコンテナ1から引き抜くことができる。また、成形板3は、ウィック構造体8とは固着しにくい材料を用いている。更に、先に引き抜かれた押え棒5のあったところに空間ができるので、成形板3の引き抜きに際してこの空間方向に力を加えることができる。その結果、成形板3も容易に引き抜くことができる。

【0032】

金属粉体7の焼結においては成形板3と押え棒5が用いられるため、コンテナ1を扁平した際のウィック構造体8の形状を考慮して、成形板3の形状をつくることができる。ウィック構造体8の形状によっては、成形板3として単純な平板の使用も可能となる。また、ウィック構造体8を複雑な形状にする場合においても、成形板3と押え棒5の組み合わせで構成できるため、成形板3と押え棒5のそれぞれは、単純な形状で構成することができる。その結果、成形板3と押え棒5の加工コストを下げることができる。

【0033】

上述の説明では、V字状の成形板3を用いているが、成形板3の形状は限定されない。例えば、図4に示すように、V字の角度を大きくして押え棒5の大きさを大きくすることで、図2に示した形態に較べて、金属粉体7の封入量を少なくすることができる。

【0034】

また、図5及び図6に示すように、成形板3aとして、平板形状を用いてもよい。コンテナ1の中央部にウィック構造体8を形成する場合に用いられる。形成するウィック構造体8の大きさに応じて金属粉体7の充填量が決められる。金属粉体7の充填量に対して、成形板3aの長さを調整すればよい。

【0035】

また、成形板3bとして、異形板を用いてもよい。成形板3bは、仕上がりのウィック構造体の形状を考慮して、予め形成される。押え棒5aは、成形板3bの形状に合わせて適宜形状は適宜決められる。例えば、図7に示すように、成形板3bの中央部において、コンテナ1の内壁に向かって凸状の曲面が設けられている。金属粉体7は、この曲面に接して充填される。コンテナ1を扁平化すると、ウィック構造体8は台形状に形成される。押え棒5aは、端部が成形板3bの両端に接し、且つ中央部に凹状の曲面に勘合する形状を有する。押え棒5aは成形板3bの形状に合わせて適宜形状は決められる。押え棒5aの断面形状は、上記の複雑な形状以外に、成形板3bを押さえることが可能であれば、円形、楕円および多角形などであってもよい。要は成形板3bで金属粉体7をコンテナ1側に押さえることができればよい。

【0036】

(その他の実施の形態)

上記のように、本発明の実施の形態を記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者にはさまざまな代替実施の形態、実施例及び運用技術が明らかとなろう。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係わる発明特定事項によってのみ定められるものである。

【符号の説明】

【0037】

1…コンテナ、3…成形板、5…押え棒、7…金属粉体、8…ウィック構造体。

【特許請求の範囲】

【請求項1】

管形状のコンテナを用意し、前記コンテナの長軸方向に沿って両端が前記コンテナの内壁に接するように成形板を挿入する工程と、

前記成形板の一表面と、前記一表面に面する前記コンテナの一内壁との間の空間部に金属粉体を充填する工程と、

前記成形板の他の表面と、前記他の表面に面する前記コンテナの他の内壁との間の空間部に押え棒を挿入する工程と、

前記押え棒および前記成形板により前記金属粉体を前記コンテナの一内壁に押圧しながら前記コンテナを加熱し、前記金属粉体を焼結してウィック構造体を形成する工程と、

前記コンテナから前記押え棒および前記成形板を引き抜く工程と、

前記コンテナに扁平加工を施す工程と、

前記コンテナ内に作動液を封入する工程

とを備えることを特徴とする焼結ヒートパイプの製造方法。

【請求項2】

前記成形板が平板であることを特徴とする、請求項1に記載の焼結ヒートパイプの製造方法。

【請求項3】

前記金属粉体は、前記一表面に形成された平面に接して充填されることを特徴とする、請求項1または2に記載の焼結ヒートパイプの製造方法。

【請求項4】

前記金属粉体は、前記一表面に形成された曲面に接して充填されることを特徴とする、請求項1または2に記載の焼結ヒートパイプの製造方法。

【請求項5】

前記押え棒が円柱または多角柱であることを特徴とする、請求項1〜4のいずれか1項に記載の焼結ヒートパイプの製造方法。

【請求項1】

管形状のコンテナを用意し、前記コンテナの長軸方向に沿って両端が前記コンテナの内壁に接するように成形板を挿入する工程と、

前記成形板の一表面と、前記一表面に面する前記コンテナの一内壁との間の空間部に金属粉体を充填する工程と、

前記成形板の他の表面と、前記他の表面に面する前記コンテナの他の内壁との間の空間部に押え棒を挿入する工程と、

前記押え棒および前記成形板により前記金属粉体を前記コンテナの一内壁に押圧しながら前記コンテナを加熱し、前記金属粉体を焼結してウィック構造体を形成する工程と、

前記コンテナから前記押え棒および前記成形板を引き抜く工程と、

前記コンテナに扁平加工を施す工程と、

前記コンテナ内に作動液を封入する工程

とを備えることを特徴とする焼結ヒートパイプの製造方法。

【請求項2】

前記成形板が平板であることを特徴とする、請求項1に記載の焼結ヒートパイプの製造方法。

【請求項3】

前記金属粉体は、前記一表面に形成された平面に接して充填されることを特徴とする、請求項1または2に記載の焼結ヒートパイプの製造方法。

【請求項4】

前記金属粉体は、前記一表面に形成された曲面に接して充填されることを特徴とする、請求項1または2に記載の焼結ヒートパイプの製造方法。

【請求項5】

前記押え棒が円柱または多角柱であることを特徴とする、請求項1〜4のいずれか1項に記載の焼結ヒートパイプの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−100923(P2013−100923A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243484(P2011−243484)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005186)株式会社フジクラ (4,463)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005186)株式会社フジクラ (4,463)

[ Back to top ]