焼結原料のサンプリング装置、及び焼結原料のサンプリング方法

【課題】焼結機に装入された焼結原料の原料層から焼結原料の試料を圧密することなくサンプリングして、焼結原料の充填状態を正確に把握する。

【解決手段】本発明の焼結原料のサンプリング装置100は、下端に開口部131を有する採取管130と、採取管131を昇降させて原料層10に対して挿抜する昇降機構140と、採取管130の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。回動機構160は、底蓋150を下向きに回動させることによって、採取管130の開口部131を閉塞する閉塞位置に配置し、底蓋150を上向きに回動させることによって、採取管130から離隔した退避位置に配置する。

【解決手段】本発明の焼結原料のサンプリング装置100は、下端に開口部131を有する採取管130と、採取管131を昇降させて原料層10に対して挿抜する昇降機構140と、採取管130の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。回動機構160は、底蓋150を下向きに回動させることによって、採取管130の開口部131を閉塞する閉塞位置に配置し、底蓋150を上向きに回動させることによって、採取管130から離隔した退避位置に配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼結機に装入された焼結原料の原料層から焼結原料の試料をサンプリングするサンプリング装置及び方法に関する。

【背景技術】

【0002】

ドワイトロイド方式(DL式)の鉄鉱石焼結法においては、配合された焼結原料をパレット上に充填し、該パレットの下方から空気を吸引することによって、焼結原料中の粉コークスに着火した燃焼帯が原料層の上面から下方へ進行して、焼結反応が行われる。

【0003】

焼結原料は、粒径数μmから数mmの粉鉄鉱石及び粉コークスと、石灰石、生石灰などの副原料などで構成され、水などを用いて数mm程度の擬似粒子に造粒されている。焼結反応の進行は、焼結原料の配合割合とガスの通気性に依存し、該通気性は、パレット上における焼結原料の充填状態、空隙率、粒度等の影響を受ける。このため、パレット上の焼結原料の上下方向の配合分布、粒度分布等を適切に調整することで、焼結反応を促進させて、焼結鉱の生産性を向上させることができる。

【0004】

従って、焼結機の操業管理上、焼結機のパレット上に装入された層状態の焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を把握することは重要である。当該焼結原料の充填状態を把握するためには、焼結機に装入された焼結原料の原料層から試料をサンプリングする必要があり、当該サンプリング方法として以下の技術が開示されている。

【0005】

特許文献1には、焼結機の点火炉の前段で、前後面に開口を有する円筒形の採取ロッドを原料層中に鉛直方向に挿入し、その後に該採取ロッドを水平方向に転回させることにより該採取ロッド内に試料を充填させるコアサンプリング方法が記載されている。また、特許文献2には、点火炉の前段で、採取ロッドを原料層中に挿入してコアサンプリングし、X線照射により焼結原料の装入密度等を測定する方法が記載されている。

【0006】

また、特許文献3には、点火炉の前段で、内部に落とし蓋が設けられた円筒二重管を原料層中に埋設し、焼結後に該円筒二重管を取り出すことで、試料をサンプリングする方法が記載されている。さらに、特許文献4には、パレット上に装入する前にサンプルボックスを用いて焼結原料を採取する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭56−13639号公報

【特許文献2】特開昭61−7450号公報

【特許文献3】実開昭61−98996号公報

【特許文献4】特開2002−2852号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1、2に記載のサンプリング方法では、サンプリング中に採取ロッド中で焼結原料が圧密されてしまうので、パレット上における焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に測定することができないという問題があった。例えば、特許文献1の技術では、採取ロッドを水平方向に転回させたときに、該ロッド中を通過する原料層の流れによって、その内部の採取試料が圧密されてしまう。また、特許文献2の技術では、原料層に対して挿入した採取ロッドを鉛直方向に引き抜く際に、該ロッド中の焼結原料が圧密されていなければ、重力により落下してしまうので、試料を採取することができない。

【0009】

また、特許文献3のサンプリング方法においても、円筒二重管の内部で落とし蓋により焼結原料を圧密しているため、焼結原料の充填状態を正確に測定できない。また、焼結反応後に円筒二重管を取り出す手法を採用しているが、焼結反応の熱により円筒二重管の内部の焼結原料も焼結又は変質する恐れがあり、焼結反応前の焼結原料の充填状態を正確に把握することはできない。また、特許文献4のサンプリング方法では、装入途中で焼結原料を採取しているため、パレット上における焼結原料の空隙率や粒度分布等を測定することはできない。

【0010】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、焼結機に装入された焼結原料の原料層から焼結原料の試料を圧密することなくサンプリングして、焼結原料の充填状態を正確に把握することが可能な、新規かつ改良された焼結原料のサンプリング装置及び方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のある観点によれば、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング装置において、下端に開口部を有する採取管と、前記採取管を昇降させて、前記原料層に対して挿抜する昇降機構と、前記採取管の下端の前記開口部を閉塞するための底蓋と、前記底蓋を円弧状の回動軌跡で回動させる回動機構と、を備え、前記回動機構は、前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置し、前記底蓋を上向きに回動させることによって、前記採取管から離隔した退避位置に配置することを特徴とする、焼結原料のサンプリング装置が提供される。

【0012】

前記採取管の下端は、前記底蓋の回動軌跡に沿った円弧状に成形されているようにしてもよい。

【0013】

前記底蓋は、前記底蓋の回動軌跡に応じた曲率半径を有する湾曲板からなるようにしてもよい。

【0014】

前記回動機構は、回動軸に回動自在に連結されて前記底蓋を支持するアームを備え、前記回動軸を中心として、前記アームとともに前記底蓋を回動させ、前記アームは、前記底蓋の回動方向に対して平行な板状であるようにしてもよい。

【0015】

前記回動機構は、前記採取管の上端に連結されており、前記採取管、前記回動機構及び前記底蓋は、前記昇降機構により一体的に昇降するようにしてもよい。

【0016】

前記採取管の側面には、仕切板を挿入するための1又は2以上のスリットが形成されているようにしてもよい。

【0017】

前記採取管は、前記採取管の側面に形成された側面開口部と、前記側面開口部に対して着脱可能なカバーと、を備えるようにしてもよい。

【0018】

前記採取管、前記昇降機構、前記底蓋及び前記回動機構を含むサンプリング装置の本体部を、前記焼結機の幅方向に移動させる架台をさらに備えるようにしてもよい。

【0019】

また、上記課題を解決するために、本発明の別の観点によれば、前記焼結原料のサンプリング装置を用いて、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング方法において、前記サンプリング装置の前記採取管を前記原料層の上方に配置する工程と、前記底蓋を前記採取管から離隔した退避位置に配置した状態で、前記昇降機構により前記採取管を下降させて前記原料層内に挿入する工程と、前記回動機構により前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置する工程と、前記底蓋により前記開口部が閉塞されたままの状態で、前記昇降機構により前記採取管を上昇させて前記原料層から引き抜く工程と、を含むことを特徴とする、焼結原料のサンプリング方法が提供される。

【0020】

前記採取管を前記原料層内に挿入する工程では、前記採取管を回転させずに挿入するようにしてもよい。

【0021】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された複数のスリットに仕切板を挿入する工程と、前記採取管の下端側から順に前記仕切板を取り外し、前記採取管内の前記焼結原料の試料を取り出す工程と、を更に含むようにしてもよい。

【0022】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された側面開口部を覆うカバーを移動させて、前記側面開口部の少なくとも一部を露出させる工程と、

前記露出された側面開口部に仕切板を挿入し、前記仕切板と前記底蓋との間の前記焼結原料の試料を取り出す工程と、を更に含むようにしてもよい。

【0023】

上記サンプリング装置及び方法によれば、焼結機に装入された焼結原料の原料層に採取管を装入して試料を採取する際に、原料層中に装入された採取管の下端の開口部を底蓋により閉塞した状態で、該底蓋とともに採取管を引き上げる。これにより、採取管内で試料が圧密されていなくても、採取管を原料層から引き抜くときに柱状サンプルが自重により採取管から落下することを防止できる。よって、焼結原料の原料層の実際の充填状態を表す適切な試料を、圧密することなく採取することができる。

【発明の効果】

【0024】

以上説明したように本発明によれば、焼結機に装入された焼結原料の原料層から焼結原料の試料を圧密することなくサンプリングして、焼結原料の充填状態を正確に把握することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態に係る実施形態に係る焼結機を示す模式図である。

【図2】同実施形態にかかる焼結機1における焼結原料の装入装置の周辺構造を示す拡大図である。

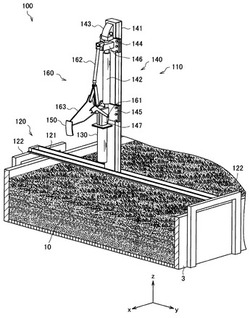

【図3】同実施形態に係るサンプリング装置の全体構成を示す斜視図である。

【図4】同実施形態に係る採取管を下方から見た斜視図である。

【図5】同実施形態に係るサンプリング装置の本体部を示す側面図である。

【図6A】同実施形態に係るサンプリング装置の回動機構を示す拡大側面図である。

【図6B】同実施形態に係るサンプリング装置の回動機構を示す拡大側面図である。

【図7】同実施形態に係るサンプリング装置を用いたサンプリング方法を示す工程図である。

【図8】同実施形態に係る原料層から引き抜かれた採取管と仕切板を示す斜視図である。

【図9】本発明の第2の実施形態に係るサンプリング装置の全体構成を示す斜視図である。

【図10】同実施形態に係る採取管を示す斜視図である。

【図11】同実施形態に係る採取管を示す底面図である。

【図12】図10のA−A断面図である。

【図13】同実施形態に係る採取管の側面開口部をカバーで覆う手順を示す工程図である。

【図14A】同実施形態に係る採取管の側面開口部から柱状サンプルを取り出す手順を示す工程図である。

【図14B】同実施形態に係る採取管の側面開口部から柱状サンプルを取り出す手順を示す工程図である。

【図15】同実施形態に係る採取管内に挿入された仕切板の動作を示す底面図である。

【図16】本実施例に係る採取管の挿入試験で測定された基準例、本実施例、比較例の焼結原料の回収比率を示すグラフである。

【図17】本実施例に係る採取管の挿入本試験で測定された焼結原料の回収比率と採取管の径との関係を示すグラフである。

【発明を実施するための形態】

【0026】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0027】

<1.第1の実施形態>

まず、本発明の第1の実施形態に係るサンプリング装置及びサンプリング方法について詳述する。

【0028】

[1.1.焼結機の全体構成]

最初に、図1を参照して、本実施形態に係る焼結機の全体構成について説明する。図1は、本実施形態に係る焼結機1を示す模式図である。

【0029】

本実施形態に係る焼結機1は、例えばドワイトロイド(DL)式焼結機であり、焼結原料を焼結することにより、高炉原料である焼結鉱を製造する。焼結原料は、粒径数μm〜数mm程度の粉状の鉄鉱石及びコークスと、副原料(石灰石、生石灰等の塩基度調整用原料)と、製鉄ダスト及び返鉱などを、所定の配合比で配合したものである。これらを配合した焼結原料は、焼結機1の前段に設けられた混合機(図示せず。)により混合された後に、造粒機(図示せず。)により水等を用いて数mm程度の擬似粒子に造粒されて、焼結機1に供給される。

【0030】

図1に示すように、焼結機1は、装入装置2と、パレット3と、コンベヤ4と、点火炉5と、ウィンドボックス6と、メインダクト7と、サイクロン集塵機8と、排風機9等を備える。

【0031】

装入装置2は、焼結機1の端部に設けられ、上記造粒された焼結原料をパレット3上に装入する。パレット3は、コンベヤ4の周囲を周回可能なように無端状に連結された複数の台車3aからなる。該パレット3は、底板と側壁とから成る縦断面コの字型の溝形状を有し、コンベヤ4上において、焼結機1の長手方向(x方向:以下、焼結機長手方向という。)に連結されたパレット3は、焼結原料の装入空間を形成する。このパレット3内に焼結原料が充填されて、焼結機長手方向に延びる原料層10が形成される。コンベヤ4は、パレット3を構成する個々の台車3aを、焼結原料の装入位置から焼結鉱の排鉱位置まで搬送する。点火炉5は、装入装置2に隣接して、パレット3の上方に設けられる。該点火炉5は、点火バーナ5aを具備しており、上記パレット3上に装入された原料層10を上面側から着火する。

【0032】

また、パレット3の下方には、焼結機長手方向に沿って複数のウィンドボックス6が配列されており、これらウィンドボックス6の下端はメインダクト7に連通している。メインダクト7の端部には、サイクロン集塵機8、排風機9が設けられる。排風機9によりメインダクト7内の空気を吸引することにより、上記原料層10内の空気がウィンドボックス6を通じてメインダクト7に吸引され、サイクロン集塵機8にて除塵された後に、煙突11から廃棄される。なお、焼結機1の排気系統には、上記サイクロン集塵機8、排風機9以外にも、例えば、電気集塵機、乾式脱硫装置等の排ガス処理装置を設けてもよい。

【0033】

以上構成の焼結機1では、コンベヤ4によりパレット3を焼結機長手方向に搬送しながら、装入装置2により焼結原料をパレット3上に装入して、原料層10が形成される。そして、排風機9によりパレット3の下方から空気を吸引しながら、点火炉5により原料層10の上面に点火する。これによって、原料層10中の粉コークスに着火した燃焼帯12が原料層10の上層から下層に向けて進行して、焼結反応が行われる。即ち、原料層10が点火炉5を通過した後は、ストランドの進行とともに、原料層10の上層から焼結が完了して固結し、その固結物が冷却されてシンターケーキが形成される。上記燃焼帯12よりも上側の部分がシンターケーキであり、燃焼帯12よりも下側の部分はまだ原料状態にある部分である。焼結機1の排鉱側の端部に達したときには、上記原料層10の全ての焼結反応が完了して焼結鉱が製造され、該焼結鉱は、焼結機1の後段に設けられた破砕機13により破砕される。

【0034】

ここで、図2を参照して、上記焼結機1における焼結原料の装入装置2の構成について詳述する。図2は、本実施形態に係る焼結機1における焼結原料の装入装置2の周辺構造を示す拡大図である。

【0035】

図2に示すように、装入装置2は、ホッパー21と、ドラムフィーダー22と、供給量調整装置23と、シュート24と、篩25とを備える。焼結機1に装入される焼結原料14は、ホッパー21に貯留されており、その下部に配置されたドラムフィーダー22により切り出されて、シュート24上に落下して、篩25上に搬送される。このとき、供給量調整装置23により、ホッパー21からシュート24に対する焼結原料14の供給量が調整される。

【0036】

シュート24上を滑動して篩25に搬送された焼結原料14は、該篩25により粒度に応じて分級されながらパレット3上に装入されて、原料層10を形成する。篩25は、パレット3の搬送方向と逆方向に向かって傾斜配置された複数の棒条材25aからなる。これら棒条材25aの上端はシュート24の直下に束ねて設けられ、シュート24から離れるにつれて複数の棒条材25aの相互間隔が広くなっている。かかる櫛歯状構造の篩25により、焼結機1のパレット3上に装入される焼結原料14に対して、焼結機1の上下方向(z方向)及び焼結機1の幅方向(y方向:以下、焼結機幅方向という。)の粒度偏析を付与することができる。

【0037】

即ち、焼結原料14が篩25の隙間から落下する際に、比較的粒度の小さい焼結原料14bは、篩25の上端側(根元側)から落下し、比較的粒度の大きい焼結原料14aほど、篩25の下端側(先端側)から落下する。このため、パレット3の搬送方向の上流側には、粒度の大きい焼結原料14aが到達し、当該粒度の大きい焼結原料14aの上部に、粒度の小さい焼結原料14bが堆積することになる。このように篩25を用いて焼結原料14を装入した結果、パレット3上に形成された原料層10は、上下方向に粒度分布を有することとなり、下側ほど粒度が大きくなる。かかる粒度分布の原料層10を形成することで、パレット3上での原料層10の通気性が向上し、焼結反応を促進させることができる。

【0038】

また、上記篩25において、焼結機幅方向に複数の棒条材25aの隙間を制御することで、該幅方向にも原料層10に粒度分布を設けることもできる。該幅方向の粒度分布を適切に調整すれば、原料層10の該幅方向の中央部と両端部の通気性を均等にできるため、該幅方向の焼結反応の進行偏差を防止できる。

【0039】

以上のように、焼結機1においては、焼結原料14をパレット3に装入する際に、粒度分布等の充填状態が適切な状態となるように、焼結原料14の装入条件が制御される。しかし、実際の操業では、種々の要因により、焼結機1に装入された焼結原料14の充填状態が所望の状態とならない場合もある。

【0040】

そこで、本実施形態に係る焼結機1では、実際の焼結原料14の充填状態(充填密度分布、空隙率分布、粒度分布及び原料の配合分布等)を測定するために、原料層10から焼結原料14の試料を採取するためのサンプリング装置100が設置されている。図2に示すように、サンプリング装置100は、上記装入装置2と点火炉5の間の中間位置に設けられ、パレット3に装入された点火前の焼結原料14の原料層10から、試料(例えば柱状サンプル)を採取する。以下に、このサンプリング装置100について詳述する。

【0041】

[1.2.サンプリング装置の構成]

次に、本実施形態に係る焼結機1におけるサンプリング装置100の構成について説明する。上述したように、従来のサンプリング装置は、その機構上、焼結原料の原料層10から柱状サンプルを採取する際に、該サンプル中の焼結原料を圧密してしまうものが大半であった。このように焼結原料を圧密してしまうと、原料層10中の粒度分布や空隙率分布などといった焼結原料の充填状態を正確に把握することは困難である。

【0042】

そこで、本実施形態では、パレット3上の原料層10から、焼結原料の柱状サンプルを圧密することなく採取可能なサンプリング装置100を提供する。また、本実施形態に係るサンプリング装置100は、採取した柱状サンプルが、原料層10の高さ方向のどの部分に対応するものであるかを明確に判別できるとともに、原料層10の焼結機幅方向の任意の位置から柱状サンプルを採取することも可能である。

【0043】

[1.2.1.サンプリング装置の全体構成]

まず、図3を参照して、本実施形態に係るサンプリング装置100の全体構成について説明する。図3は、本実施形態に係るサンプリング装置100の全体構成を示す斜視図である。

【0044】

図3に示すように、サンプリング装置100は、鉛直方向に立設される本体部110と、該本体部110を焼結機幅方向に移動可能に支持する架台120とから構成される。本体部110は、原料層10から柱状サンプルを採取するための円筒状の採取管130と、採取管130を昇降させる昇降機構140と、採取管130の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。以下にサンプリング装置100の各部について説明する。

【0045】

[1.2.2.架台構造]

まず、サンプリング装置100の架台120の構造について説明する。図3に示すように、架台120は、パレット3を焼結機幅方向(y方向)に跨ぐように架設され、サンプリング装置100の本体部110を焼結機幅方向に移動可能に支持する。架台120は、焼結機1の所定箇所に固定的に設置されてもよいし、クレーン等の搬送手段により搬送されて、適宜の位置に載設されてもよい。後者の場合には、本体部110及び架台120が転倒しないように、架台120と周囲の構造物とを連結することが好ましい。

【0046】

図示の例の架台120は、パレット3の上方において鋳型幅方向に水平に配置される水平部材121と、パレット3の外側で該水平部材121の両端を支持する一対の脚部122とから構成される。水平部材121は、鉛直方向に立設された本体部110の下端と係合しており、該本体部110の焼結機幅方向への移動をガイドするガイドレールとして機能する。なお、作業員が手動で本体部110を焼結機幅方向に移動させてもよいし、電動モータ等の駆動源(図示せず。)の動力を用いて本体部110を移動させてもよい。後者の場合には、水平部材121に動力伝達機構が設けられる。また、後述する昇降機構140等を駆動させるための油圧機構(図示せず。)が脚部122に近接して配置されてもよい。

【0047】

上記構造の架台120により、本体部110を焼結機幅方向の任意の位置に移動させることができる。これにより、当該本体部110により、原料層10の焼結機幅方向の任意の位置から試料を採取可能となる。従って、原料層10の鋳型幅方向の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を測定することが可能となる。

【0048】

なお、図3の例では、水平部材121上に本体部110を載置する架台構造であったが、本発明は、かかる例に限定されない。例えば、パレット3を跨ぐように配設された門型架台から、本体部110を吊り下げる構造であってもよい。また、底蓋150の回動方向が図3では焼結機長手方向(x方向)になるようにサンプリング装置100を配置しているが、当該回動方向が焼結機幅方向(y方向)となるようにサンプリング装置100を配置してもよい。また、当該門型架台は、本体部110を、焼結機幅方向(y方向)のみならず、焼結機長手方向(x方向)にも移動させる構造であってもよい。また、当該門型架台は、鉛直軸を中心に本体部110を回転させる構造であってもよい。これにより、後述の回動機構160により底蓋150を回動させる方向を任意に変更可能となる。

【0049】

[1.2.3.採取管]

次に、図4を参照して、サンプリング装置100の採取管130の構成について説明する。図4は、本実施形態に係る採取管130を下方から見た斜視図である。

【0050】

図4に示すように、採取管130は、上端が閉塞され下端が開放された略円筒形状を有し、その内部は中空である。採取管130の下端には円形の開口部131が設けられており、採取管130を原料層10に挿入したときに、当該開口部131から焼結原料の試料が採取管130内に進入する。

【0051】

原料層10への挿入時の抵抗が最小となる形状にするために、採取管130は円筒形状を有している。採取管130の長さは、原料層10から焼結原料14のサンプルを採取する範囲及び深さに応じて適宜調整される。採取管130の厚みは、挿入抵抗を減少させるためには薄い方が好ましいが、採取管130にスリット134を設ける場合には、剛性を確保する必要がある。このため、採取管130の厚みは、剛性を確保しつつ、できるだけ薄い厚み(例えば2mm)であることが好ましい。さらに、挿入抵抗を減少させるために、採取管130の下端部132(先端部)は、先鋭化されていることが好ましい。

【0052】

また、採取管130の側面133には、仕切板135を挿入するための複数のスリット134が、軸方向に等ピッチ(例えば100mm)で設けられている。該スリット134は、採取管130の中心軸136に対して垂直方向に延びるように形成されている。かかるスリット134に仕切板135を挿入することで、採取管130内に採取された焼結原料14の柱状サンプルを、軸方向に対して垂直に分割することができる。

【0053】

また、採取管130の上端には、採取管130を昇降機構140に連結するための連結部137が設けられている。図示の例の連結部137は、採取管130の上面に突設された角柱であり、ピンを貫通するための貫通孔138が形成されている。後述する昇降機構の140下部ジョイント147に穿設された矩形孔に採取管130の連結部137を嵌合し、さらに貫通孔138にピン(図示せず。)を嵌挿させることによって、採取管130が昇降機構140に連結される。

【0054】

[1.2.4.昇降機構]

次に、上記図3及び図5を参照して、本実施形態に係るサンプリング装置100における採取管130の昇降機構140の構成について説明する。図5は、本実施形態に係るサンプリング装置100の本体部110を示す側面図である。

【0055】

図3及び図5に示すように、昇降機構140は、採取管130を上下方向に昇降させて、原料層10に挿抜する機能を有する。該昇降機構140は、鉛直方向に延びるガイド柱141と、昇降シリンダ142と、固定部143と、上部スライダ144と、下部スライダ145と、上部ジョイント146、下部ジョイント147とを備える。

【0056】

ガイド柱141は、上記架台120の水平部材121上に立設され、採取管130を昇降させるためのガイドレールとして機能する。昇降シリンダ142は、採取管130を昇降させるための駆動源である。昇降シリンダ142の上端は、固定部143によりガイド柱141の上端に固定されており、昇降シリンダ142の下端は、下部スライダ145及び下部ジョイント147を介して採取管130の上端に連結されている。

【0057】

上部スライダ144と、下部スライダ145は、昇降シリンダ142の伸縮に伴い、ガイド柱141に沿って昇降する。上部ジョイント146は、後述する回動機構160を昇降機構140に取り付けるための部材であり、上部スライダ144及び回動機構160の上端に連結されている。下部ジョイント147は、上記採取管130を昇降機構140に取り付けるための部材であり、下部スライダ145及び回動機構160の下端、及び採取管130の上端に連結されている。

【0058】

以上、本実施形態に係る昇降機構140の構成について説明した。次に、上記昇降機構140の動作について説明する。

【0059】

昇降シリンダ142を伸張させたときには、上部スライダ144及び下部スライダ145が、ガイド柱141に沿って下降する。これにより、当該スライダ144、145に連結された採取管130、底蓋150及び回動機構160が一体となって、鉛直下方に下降する。この結果、サンプリング装置100の下方にある原料層10中に採取管130が挿入され、採取管130下端の開口部131から採取管130内にサンプルが充填される。

【0060】

その後、昇降シリンダ142を収縮させたときには、上部スライダ144及び下部スライダ145が、ガイド柱141に沿って上昇する。これにより、当該スライダ144、145に連結された採取管130、底蓋150及び回動機構160が一体となって、鉛直上方に上昇し、この結果、原料層10から採取管130が引き抜かれる。以上のように、昇降機構140は、採取管130を底蓋150及び回動機構160とともに鉛直方向に昇降させて、採取管130を原料層10に挿入したり、採取管130を原料層10から引き抜いたりすることができる。

【0061】

なお、上記昇降シリンダ142のみでは、昇降ストロークが不足する場合には、上記ガイド柱141自体を昇降させるエクステンションガイド機構(図示せず。)を追加設置してもよい。このエクステンションガイド機構は、ガイド柱141を昇降自在に支持する支持部材と、ガイド柱141を昇降させる駆動源であるエクステンションシリンダとを備えればよい。かかるエクステンションガイド機構を設けることで、採取管130の昇降ストロールを大幅に延長できる。

【0062】

[1.2.5.底蓋と回動機構]

次に、上記図3、図5及び図6を参照して、本実施形態に係るサンプリング装置100における底蓋150と、該底蓋150の回動機構160の構成について説明する。図6A及び図6Bは、本実施形態に係るサンプリング装置100の回動機構160を示す拡大側面図である。

【0063】

図3及び図5に示すように、底蓋150は、上記採取管130の下端に形成された開口部131よりも大きい面積を有する板状部材で構成され、当該開口部131を閉塞する機能を有する。図示の例の底蓋150の形状は、例えば略矩形の湾曲板状であるが、かかる例に限定されず、底蓋150は、開口部131を閉塞可能な形状であれば、略円板状、楕円状など任意の形状であってよい。底蓋150は、後述する回動機構160のアーム163を介して、回動軸161を中心として回動可能に支持されている。

【0064】

かかる構造の底蓋150により採取管130の開口部131を閉塞することで、採取管130を原料層10から引き抜くときに、その内部の焼結原料14の柱状サンプルが開口部131から抜け落ちないようにすることができる。従って、採取管130を原料層10に挿入して柱状サンプルを採取するときに、実際の原料層10における空隙率分布や密度分布等を維持したままで、該柱状サンプルを圧密することなく採取できる。

【0065】

図6A及び図6Bに示すように、回動機構160は、上記底蓋150を円弧状の回動軌跡で回動させる機能を有する。回動機構160は、回動軸161を中心として底蓋150を下向きに回動させることによって、採取管130の開口部131を閉塞する閉塞位置(図6B参照。)に配置する。また、回動機構160は、回動軸161を中心として底蓋150を上向きに回動させることによって、採取管130から離隔した退避位置(図6A参照。)に配置する。このように回動機構160により底蓋150を円弧状の回動軌跡で回動させることで、原料層10中において採取管130の開口部131を、底蓋150を用いて開閉することができる。

【0066】

この回動機構160の構造について詳述する。図5、図6A及び図6Bに示すように、回動機構160は、回動軸161と、回動シリンダ162と、アーム163と、リンク機構164とを備える。リンク機構164は、相互に回動自在に連結された3つのリンク部材165A、165B、165Cと、4つの回動軸166A、166B、166C、166Dとから構成される。

【0067】

回動軸161は、底蓋150を円弧状軌跡で回動させるときの中心軸である。この回動軸161は、上述した昇降機構140の下部ジョイント147に対してリンク部材165Cを回動自在に連結する。かかる回動軸161は、採取管130の上端よりも上方に配置されている。これにより、底蓋150を上方に回動させて待避させたときに(図6A参照。)、底蓋150が原料層10の上面よりも十分に上方に位置づけることができ、底蓋150と原料層10との接触を回避できる。

【0068】

回動シリンダ162は、上記底蓋150を回動させるための駆動源である。回動シリンダ162の上端は、上記昇降機構140の上部ジョイント146に対して回動軸166Dで回動自在に連結されている。まら、回動シリンダ162の下端は、リンク機構164のリンク部材165A、165Cに対して回動軸166Aで回動自在に連結されている。

【0069】

アーム163は、底蓋150を回動自在に支持する機能を有する。アーム163は、底蓋150の回動方向に対して平行な板状部材で構成され、上記回動軸161に対して回動自在に連結される。該アーム163の後端上部には、リンク部材165Bの端部が回動軸166Cで回動自在に連結され、該アーム163の後端下部は、リンク部材165Cを介して回動軸161に回動自在に連結されている。かかるアーム163は、回動軸161を中心として底蓋150とともに回動する。

【0070】

リンク機構164は、上記回動シリンダ162の直線動作を、底蓋150の円弧状軌跡での回動動作に変換する機能を有する。リンク機構164のリンク部材165Aの両端はそれぞれ、回動軸166A、166Bで回動シリンダ162と下部ジョイント147に対して回動自在に連結される。また、リンク部材165Bの両端はそれぞれ、回動軸166A、166Cで回動シリンダ162とアーム163に対して回動自在に連結される。さらに、リンク部材165Cの一端は、回動軸161で下部ジョイント147に対して回動自在に連結され、該リンク部材165Cの他端は、アーム163に固定される。

【0071】

かかるリンク機構164のリンク部材165A、165B、165C及びアーム163と、回動軸166A、166B、166C及び回動軸161によって、四角リンクが構成される。これにより、回動シリンダ162が伸張したときには、当該四角リンクにより、底蓋150がアーム163とともに、回動軸161を中心とした円弧状軌跡で下方向に回動し、閉塞位置に位置づけられる(図6B参照。)。一方、回動シリンダ162が収縮したときには、上記四角リンクにより、底蓋150がアーム163とともに、回動軸161を中心とした円弧状軌跡で上方向に回動し、待避位置に位置づけられる(図6A参照。)。

【0072】

以上のような構成の回動機構160は、底蓋150を円弧状軌跡で回動させて原料層10内に挿入する。このときの抵抗を減少させるためには、底蓋150の厚みは薄い方が好ましく、底蓋150の挿入方向の先端部は先鋭化されていることが好ましい。加えて、当該抵抗をより減少させるためには、底蓋150は、当該底蓋150の円弧状の回動軌跡に対応する所定の曲率半径R1を有する湾曲板で構成されることが好ましい。特に、底蓋150の曲率半径R1は、当該底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが更に好ましい。これにより、底蓋150を円弧状軌跡で回動させながら原料層10に挿入するときの抵抗を最小化できる。従って、回動機構160の駆動力を抑制できるとともに、採取管130内の焼結原料14の柱状サンプルが底蓋150の回動動作により圧密されることを好適に防止できる。

【0073】

また、上記底蓋150とともにアーム163を回動させて原料層10内に挿入するときの抵抗を減少させるためには、アーム163の厚みも薄い方が好ましく、さらに、アーム163の回動方向前方側の縁部163aも先鋭化されていることが好ましい。このように、アーム163をブレード状に成形することで、アーム163を原料層10に挿入するときの抵抗を最小化できるので、回動機構160の駆動力を更に抑制できる。

【0074】

また、図6A及び図6Bに示すように、上記採取管130の下端部132は、底蓋150の円弧状の回動軌跡に沿った円弧状に成形されている。特に、この採取管130の下端部132の曲率半径R3は、底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが好ましく、底蓋150の曲率半径R1とも同一であることが更に好ましい(R3=R1=R2)。これにより、底蓋150を下向きに回動させたときに、底蓋150が採取管130の下端部132に衝突することなく、かつ、円弧状の底蓋150により採取管130の円弧状の下端部132を隙間無く閉塞することが可能となる。

【0075】

なお、本実施形態のように、底蓋150自体の曲率半径R1と、該底蓋150の円弧状の回動軌跡の曲率半径R2とが同一である場合には、回動軸161の位置は、採取管130の中心軸136を基準として底蓋150と同じ側にあってもよいし、反対側にあってもよい。この場合には、底蓋150が上記円弧状の回動軌跡に沿って原料層10中を移動したとしても、その周囲の原料層10はほとんど影響を受けないので、底蓋150が採取管130の下端部132を閉塞する際に、採取管130内のサンプルが圧密されることはない。

【0076】

一方、底蓋150自体の曲率半径R1と、該底蓋150の円弧状の回動軌跡の曲率半径R2とが相違する場合には、回動軸161の位置は、採取管130の中心軸136を基準として底蓋150と反対側にあることが好ましい。例えば、図6A及び図6Bに示すように、底蓋150が採取管130の中心軸136の右側にあるときには、回動軸161は当該中心軸136よりも左側にあった方がよい。R1とR2が相違する場合には、底蓋150が上記円弧状の回動軌跡に沿って原料層10中を移動したときに、上記底蓋150の曲率半径R1と回動軌跡の曲率半径R2との相違が原因で、底蓋150の回動動作により、開口部131の周囲の原料層10がある程度は圧密されてしまう。

【0077】

従って、当該場合において、回動軸161が採取管130の中心軸136を基準として底蓋150と同一側にあると、回動する底蓋150が採取管130の下端部132を閉塞するときに、底蓋150が斜め上方に向かって回動することになる。この結果、当該底蓋150の回動動作により採取管130内のサンプルが少なからず圧密される可能性がある。これに対し、回動軸161が採取管130の中心軸136を基準として底蓋150と反対側にあれば、回動する底蓋150が採取管130の下端部132を閉塞するときに、底蓋150は斜め下方に向かって回動することになる。従って、当該底蓋150の回動動作により採取管130内のサンプルが圧密されることがほとんどない。

【0078】

以上、本実施形態に係る底蓋150の回動機構160の構成について説明した。次に、上記回動機構160の動作について説明する。

【0079】

まず、図6Aに示すように、上記昇降機構140により採取管130が原料層10内に挿入され、底蓋150が原料層10よりも上方の待避位置に配置された状態を考える。この状態で、回動機構160の回動シリンダ162を伸張させると、上記リンク機構164により、回動シリンダ162の伸張動作が、回動軸161を中心としたアーム163の回動動作に変換される。これにより、図6Aに示すように、底蓋150が下方向に円弧状の回動軌跡で回動して、アーム163とともに原料層10内に押し込まれて、採取管130の下端部132に密着する閉塞位置に位置づけられる。この結果、採取管130の下端部132の開口部131が底蓋150で閉塞される。

【0080】

その後、上記昇降機構140により採取管130を原料層10から引き抜くときには、回動機構160も採取管130とともに引き上げられる。この際、回動機構160の回動シリンダ162は、底蓋150を採取管130の下端部132に圧着したままの状態を保持するための動力をアーム163に付与し、該アーム163に支持された底蓋150は、採取管130の開口部131を閉塞した状態を維持することができる。

【0081】

[1.3.サンプリング方法]

次に、図7及び図8を参照して、本実施形態に係るサンプリング装置100を用いて、焼結機1のパレット3上に装入された原料層10から柱状サンプル15を採取するサンプリング方法について説明する。図7は、本実施形態に係るサンプリング装置100を用いたサンプリング方法を示す工程図である。図8は、本実施形態に係る原料層10から引き抜かれた採取管130と仕切板135を示す斜視図である。

【0082】

まず、図7(a)に示すように、サンプリング装置100の本体部110を、パレット3に挿入された原料層10の上方に配置する(S1)。このとき、架台120の水平部材121上で本体部110を焼結機幅方向に移動させて、原料層10における柱状サンプルを採取したい幅方向位置の上方に採取管130を配置する。このように、本実施形態に係るサンプリング方法では、焼結機幅方向の任意の位置から柱状サンプルを採取することが可能である。

【0083】

次いで、図7(b)に示すように、底蓋150を退避位置に配置したままの状態で、昇降機構140により採取管130、底蓋150及び回動機構160を鉛直方向に下降させて、該採取管130を原料層10内に所望の深さまで挿入する(S2)。これにより、採取管130下端の開口部131から採取管130内に、原料層10の所望位置の焼結原料が柱状サンプル15として充填される。なお、上記挿入工程では、底蓋150は待避位置に配置されたままの状態であり、原料層10の上面よりも上方に位置づけられている。

【0084】

かかる採取管130の挿入工程S2では、採取管130を回転させることなく、採取管130を原料層10内に挿入する。これにより、挿入中に採取管130の開口部131付近で焼結原料が詰まることを防止できるので、焼結原料の回収率を高めることができる。

【0085】

通常、土木建築分野において土壌のコアサンプルを採取する際には、採取管の貫入抵抗を低減する目的で、採取管を回転させながら貫入する。しかし、本実施形態に係る採取対象である焼結原料の原料層10は、土砂と比べて材料特性が異なる。例えば、原料層10を成す焼結原料の粒度、空隙率は、土砂よりも大きい。従って、採取管130を原料層10に挿入するときの抵抗は小さいので、採取管130を回転させながら挿入する必要はない。採取管130を回転させながら原料層10に挿入すると、却って当該採取管130の回転動作に伴って、開口部131付近の焼結原料が詰まってしまい、解消率が低下するという弊害がある。そこで、本実施形態では、採取管130を回転させずに原料層10に挿入することで、採取される焼結原料の柱状サンプルの詰まり及び圧密を防止できるので、原料層10の実際の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に把握することができる。

【0086】

その後、図7(c)に示すように、採取管130を原料層10内に挿入したままの状態で、回動機構160により、回動軸161を中心として底蓋150を下向きに回動させる(S3)。これにより、底蓋150は、アーム163とともに円弧状の回動軌跡で回動しながら、原料層10内に挿入され、採取管130下端の開口部131を閉塞する閉塞位置に配置される。この結果、底蓋150が採取管130の開口部131に密着して、当該開口部131が閉塞される。

【0087】

さらに、図7(d)に示すように、底蓋150により採取管130の開口部131を閉塞したままの状態で、昇降機構140により採取管130、底蓋150及び回動機構160を鉛直方向に上昇させて、原料層10から採取管130及び底蓋150を引き抜く(S4)。これにより、採取管130内の柱状サンプル15を下方に落下させたり、圧密させたりすることなく、原料層10内の充填状態のままで柱状サンプル15を採取することができる。

【0088】

その後、原料層10から引き抜いた採取管130の中から柱状サンプル15を取り出す(S5)。具体的には、サンプリング装置100の本体部110の下部ジョイント147から採取管130を取り外した後に、該採取管130を水平に載置する。次いで、図8に示すように、採取管130の側面133に形成された複数のスリット134にそれぞれ仕切板135を挿入して、採取管130内の柱状サンプル15を、採取管130の軸方向(即ち、原料層10の高さ方向)に分割する。その後、採取管130内から、上記分割された柱状サンプル15を取り出す。例えば、採取管130を鉛直方向に立て、採取管130の下端側から順に仕切板135を取り外すことで、採取管130下端の開口部131から落下した柱状サンプル15の分割片を採取する。これにより、原料層10の高さ位置ごとに柱状サンプル15を切り出して採取することができる。

【0089】

<2.第2の実施形態>

次に、本発明の第2の実施形態に係るサンプリング装置及びサンプリング方法について詳述する。第2の実施形態に係るサンプリング装置は、上記第1の実施形態と比べて、採取管の構造が相違するのみであり、その他の機能構成は第1の実施形態の場合と実質的に同一である。従って、以下では主に、第2の実施形態の特徴である採取管の構造と、それを用いたサンプリング方法について説明し、その他の詳細説明は省略することとする。

【0090】

[2.1.サンプリング装置の構成]

まず、図9を参照して、第2の実施形態に係るサンプリング装置100の全体構成について説明する。図9は、第2の実施形態に係るサンプリング装置100の全体構成を示す斜視図である。

【0091】

図9に示すように、第2の実施形態に係るサンプリング装置100は、第1の実施形態と同様に、鉛直方向に立設される本体部110と、該本体部110を焼結機幅方向に移動可能に支持する架台120とから構成される。本体部110は、原料層10から柱状サンプルを採取するための円筒状の採取管230と、採取管230を昇降させる昇降機構140と、採取管230の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。

【0092】

第2の実施形態に係るサンプリング装置100の採取管230は、原料層10の任意の深さ位置のサンプルを採取したい場合に有効な構造を有する。なお、架台120、昇降機構140、底蓋150及び回動機構160は、第1の実施形態と同様である。

【0093】

[2.2.採取管]

次に、図10〜図12を参照して、本実施形態に係る採取管230の構成について説明する。図10は、本実施形態に係る採取管230を示す斜視図であり、図11は、本実施形態に係る採取管230を示す底面図であり、図12は、図10のA−A断面図である。

【0094】

図10〜図12に示すように、採取管230は、上端及び下端が開放された略円筒形状を有し、その内部は中空である。採取管230の下端には円形の開口部231が設けられており、採取管230を原料層10に挿入したときに、当該開口部231から焼結原料の試料が採取管230内に進入する。

【0095】

原料層10への挿入時の抵抗が最小となる形状にするために、採取管230は円筒形状を有している。採取管230の厚みは、剛性を確保しつつ、できるだけ薄い厚み(例えば2mm以下)であることが好ましい。さらに、挿入抵抗を減少させるために、採取管230の下端部232(先端部)は、先鋭化されていることが好ましい。

【0096】

採取管230の側面233の一部には、軸方向に長い略矩形状の側面開口部234が形成されている。そして、この側面開口部234を覆う略矩形状のカバー235が、側面開口部234に対して着脱自在に設けられる。図11に示すように、カバー235は、採取管230の側面233と実質的に同一の曲率を有することが好ましい。例えば、採取管230の外径φが150mmである場合には、カバー235の曲率半径R5は75mmとすることが好ましい。これにより、カバー235で側面開口部234を覆ったときにも、採取管230全体として略同一径の円筒形状を保つことができる。

【0097】

また、側面開口部234の左右両端には、カバー235を軸方向にスライド可能に支持する一対の支持部材236、236が取り付けられている。支持部材236は、例えば、採取管230の側面開口部234の端部に軸方向に延設された断面L字形の部材からなり、カバー235のスライドをガイドするガイドとして機能する。この支持部材236、236によりカバー235を採取管230の軸方向にスライドさせることで、カバー235により側面開口部234を開放/閉塞可能となる。

【0098】

さらに、採取管230の側面233における側面開口部234の上方には、ロックボルト237が固定具238により取り付けられている。また、カバー235の上端付近には、ロックボルト237と螺合する受け具239が取り付けられている。かかるロックボルト237及び受け具239は、カバー235を採取管230の側面開口部234を覆う位置に固定するための固定手段として機能する。即ち、図12に示すように、側面開口部234の全体を覆うようにカバー235を閉めた状態で、ロックボルト237を受け具239に螺合することで、カバー235が採取管230に固定される。これにより、採取管230を原料層10中に挿入したときに、カバー235が外れないように固定できる。

【0099】

また、採取管230の内部には、円板状のホールドプレート240が配置されており、該ホールドプレート240の直径は、採取管230の内径と同程度である。このホールドプレート240は、採取管230内に採取された焼結原料の柱状サンプルの上端が、崩れ無いように保持する機能を有する。かかるホールドプレート240は、採取管230の上方から採取管230内に挿入された一対の支持ロッド241、241により支持されている。採取管230を水平にする前に、この支持ロッド241、241を用いて、採取管230内でホールドプレート240を昇降させて、採取管230内の焼結原料の柱状サンプル上端が崩れないように押さえることができる位置に配置することが可能である。その際は、柱状サンプルを圧密しない程度に、ホールドプレート240の位置を調整することが好ましい。

【0100】

また、採取管230の上端には、環状のフランジ242が取り付けられている。このフランジ242は、採取管230を昇降機構140に連結するための連結手段として機能する。このフランジ24は、上記昇降機構の140の下部ジョイント147に対してボルト等の固定部材で結合される。

【0101】

ところで、上記のように採取管230の側面233に側面開口部234を設けることで、当該側面開口部234から、採取管230内に採取された焼結原料の柱状サンプル15を取り出すことができる。従って、側面開口部234の開口面積が大きいほど、柱状サンプル15を取り出し易い。反面、側面開口部234の開口面積が過度に大きいと、柱状サンプル15を取り出すために採取管230を水平に載置したときに、採取管230内の柱状サンプル15の焼結原料が側面開口部234からこぼれ落ちてしまう。従って、焼結原料がこぼれ落ちることを防止する観点からは、側面開口部234の開口面積は小さい方が好ましい。

【0102】

そこで、本実施形態では、図11に示すように側面開口部234の開口角度θを、焼結原料の安息角(例えば40°程度)に見合った角度(例えばθ=80°)に設定している。これにより、側面開口部234からの柱状サンプル15の取り出し易さを確保しつつ、当該取り出し時に、側面開口部234から焼結原料がこぼれ落ちることを好適に防止できる。

【0103】

また、上記図9及び図12に示すように、上記回動機構160により、回動軸161を中心とした円弧状の回動軌跡で底蓋150を回動させることで、採取管230下端の開口部231が底蓋150により閉塞される。従って、第1の実施形態と同様に、底蓋150が、当該底蓋150の円弧状の回動軌跡に対応する曲率半径R1の湾曲版で構成され、特に、底蓋150の曲率半径R1と、当該底蓋150の円弧状の回動軌跡の曲率半径R2とを同一にすることが好ましい。これにより、底蓋150を回動させて原料層10に挿入するときの抵抗を最小化できる。

【0104】

さらに、図9及び図12に示すように、第2の実施形態に係る採取管230の下端部232も、上記底蓋150の円弧状の回動軌跡に沿った円弧状に成形されることが好ましい。特に、この採取管230の下端部232の曲率半径R4は、底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが好ましく、底蓋150自体の曲率半径R1とも同一であることが更に好ましい(R4=R1=R2)。これにより、底蓋150を下向きに回動させたときに、底蓋150が採取管230の下端部232に衝突することなく、かつ、円弧状の底蓋150により採取管230の円弧状の下端部232を隙間無く閉塞することが可能となる。

【0105】

[2.3.サンプリング方法]

次に、上記図7及び図13〜図15を参照して、第2の実施形態に係るサンプリング装置100を用いて、焼結機1のパレット3上に装入された原料層10から柱状サンプル15を採取するサンプリング方法について説明する。

【0106】

図13は、本実施形態に係る採取管230の側面開口部234をカバー235で覆う手順を示す工程図である。図13に示すように、採取管230を原料層10に挿入する前に、採取管230の側面開口部234をカバー235で閉塞する。具体的には、まず、採取管230の下端側からカバー235の上端を、支持部材236、236と側面233間の隙間に差し込み(図12(b))。次いで、カバー235を支持部材236、236に沿って上方向にスライドさせて(図12(c))、カバー235により側面開口部234を閉塞する。その後、ロックボルト237を受け具239に螺合させることで、カバー235を採取管230に固定する(図12(d))。

【0107】

このようにカバー235で側面開口部234が閉塞した状態で、採取管230を原料層10中に挿入して、焼結原料の柱状サンプル15をサンプリングする。このサンプリング方法は、図7に示した第1の実施形態の場合と同様であるが、以下に概要を説明する。

【0108】

まず、サンプリング装置100の本体部110を、パレット3に挿入された原料層10の上方に配置し、サンプルの採取を所望する幅方向位置の上方に採取管230を配置する。(図7(a)参照。)。次いで、底蓋150を退避位置に配置したままの状態で、昇降機構140により採取管230を底蓋150及び回動機構160とともに鉛直方向に下降させて、原料層10内に所望の深さまで挿入する(図7(b)参照。)。このとき、採取管230を回転させることなく、原料層10中に挿入する。次いで、採取管230を原料層10内に挿入したままの状態で、回動機構160により底蓋150を下向きに回動させて閉塞位置に配置し、採取管230下端の開口部231を閉塞する(図7(c)参照。)。その後、底蓋150により採取管230の開口部231を閉塞されたままの状態で、昇降機構140により採取管230、底蓋150及び回動機構160を鉛直方向に上昇させて、原料層10から採取管230及び底蓋150を引き抜く(図7(d)参照。)。

【0109】

次いで、上記のように原料層10から引き抜いた採取管230の中から柱状サンプル15を取り出す。図14A及び図14Bは、本実施形態に係る採取管230の側面開口部234から柱状サンプル15を取り出す手順を示す工程図である。

【0110】

具体的には、まず、サンプリング装置100の昇降機構140から採取管230を底蓋150とともに取り外す。次いで、図14A(a)に示すように、支持ロッド241、241を用いて採取管230内部のホールドプレート240を下降させて、採取管230内の柱状サンプル15の上面に当接させる。このとき、ホールドプレート240により柱状サンプル15を圧密しないように、ホールドプレート240の下降量を調節する。その後、該採取管230を水平に載置する。

【0111】

次いで、図14A(b)に示すように、ロックボルト237を受け具239から取り外した後に、カバー235を採取管230の下端側に向けて軸方向にスライドさせて、採取管230の側面開口部234を露出させる。このとき、柱状サンプル15を採取したい範囲だけカバー235をスライドさせて、側面開口部234を部分的に露出させれば、側面開口部234から焼結原料がこぼれ落ちることを好適に防止できる。しかし、カバー235を完全に取り外して、側面開口部234の全てを露出させてもよい。

【0112】

その後、図14B(c)及び(d)に示すように、上記露出された側面開口部234に仕切板250を挿入して、採取管230内部の柱状サンプル15の中央部を分断する。このとき、採取を所望する柱状サンプル15の任意の深さ位置に、仕切板250を挿入すればよい。その後、図14B(e)に示すように、仕切板250に設けられた一対の補助カッター252、252を回動させて、仕切板250が挿入された位置の柱状サンプル15を完全に分断する。次いで、採取管230の側面開口部234が下向きになるように採取管230を旋回し、仕切板250とホールドプレート240の間の柱状サンプル15を側面開口部234から取り出す。

【0113】

ここで、図15を参照して、本実施形態に係る仕切板250について説明する。図15は、本実施形態に係る採取管230内に挿入された仕切板250の動作を示す底面図である。なお、図15(a)は、側面開口部234に仕切板250を挿入するときの状態(上記図14B(d)に対応する。)を示し、図15(b)は、仕切板250の補助カッター252を回動させたときの状態(上記図14B(e)に対応する。)を示している。

【0114】

図15に示すように、仕切板250は、メインプレート251と、メインプレート251に取り付けられる一対の可動式補助カッター252、252とを備える。メインプレート251は、上記採取管230の側面開口部234に挿入されて、柱状サンプル15を分割する機能を有する。このために、メインプレート251の先端251aは、採取管230の内周面230aに合わせた円弧状となっている。また、メインプレート251の幅wは、側面開口部234の開口幅と同程度である。

【0115】

補助カッター252、252は、メインプレート251の両側に回動自在に設けられ、メインプレート251と採取管230の間の柱状サンプル15の両端部を分断する機能を有する。補助カッター252の柄部252aは、ヒンジ部253、253により、メインプレート251に対して回動自在に取り付けられる。補助カッター252の刃部252bは、採取管230の内周面230aに合わせた円弧状となっている。また、補助カッター252の刃部252bには、ピン状のストッパー252cが設けられており、このストッパー252cは、メインプレート251に形成された円弧状のガイド長孔254に遊挿されている。このガイド長孔254は、補助カッター252の回動が容易かつ確実になるよう案内するとともに、当該回動可能範囲を規制する機能を有する。

【0116】

この仕切板250の動作について説明する。仕切板250を採取管230の側面開口部234に挿入すると、仕切板250のメインプレート251により、採取管230内の柱状サンプル15の中央部が分断される。この仕切板250の挿入時には、図15(a)に示すように、一対の補助カッター252、252を閉じた状態(即ち、一対の刃部252b、252bがメインプレート251に重なった状態)にする。これにより、側面開口部234に対して仕切板250を挿入する時に、補助カッター252、252が邪魔になることがない。

【0117】

上記のように仕切板250を採取管230内に挿入した後に、採取管230の外部に突出した補助カッター252、252の柄部252a、252aを内側に回動させる。これにより、刃部252b、252bが外側に回動して、メインプレート251の外縁よりも外側に突出し、採取管230の内周面230aに密接する。かかる補助カッター252、252の動作により、採取管230内においてメインプレート251で分断できない柱状サンプル15の両端部が分断される。従って、仕切板250の挿入位置で柱状サンプル15全体を完全に分割することができるので、仕切板250とホールドプレート240間の所望深さ位置の柱状サンプル15を、側面開口部234から容易に取り出すことができるようになる。

【0118】

[3.まとめ]

以上、本発明の第1及び第2の実施形態に係るサンプリング装置100とそれを用いたサンプリング方法について説明した。

【0119】

上記実施形態によれば、採取管130(230)を原料層10に挿入するときに、採取管130(230)を回転させずに原料層10中に挿入する。これにより、挿入中に採取管130(230)内に充填される焼結原料が圧密されることを好適に防止できる。また、焼結機1のパレット3に装入された原料層10から柱状サンプル15を採取する際に、原料層10中に装入された採取管130(230)の下端の開口部131(231)を底蓋150により閉塞した状態で、該底蓋150とともに採取管130を引き上げる。これにより、採取管130(230)の引き上げ時に、柱状サンプル15が自重により採取管130(230)から落下することを防止できる。従って、採取管130(230)内で柱状サンプル15を圧密しなくとも、採取管130(230)とともに柱状サンプル15を引き上げることができる。

【0120】

従って、上記実施形態によれば、原料層10内の充填状態のままの柱状サンプル15を圧密することなく、採取することができる。よって、当該柱状サンプル15から、原料層10における焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に測定することが可能となる。

【0121】

また、第1の実施形態では、採取管130の複数のスリット134に仕切板135を挿入することで、採取管130内の柱状サンプル15を軸方向(原料層10の深さ方向)に分割してから採取することができる。よって、原料層10の所望の深さ位置でのサンプルを容易に採取して、各深さ位置での焼結原料の充填状態を容易かつ正確に測定可能である。

【0122】

また、第2の実施形態では、仕切板250を用いて採取管230内の柱状サンプル15から、任意の深さ位置のサンプルを好適に切り出して採取することができる。よって、原料層10の所望の深さ位置でのサンプルを容易に採取して、当該深さ位置での焼結原料の充填状態を容易かつ正確に測定可能である。

【0123】

従来では、焼結機1に装入された層状態の焼結原料の充填状態は、十分に解明されておらず、原料層10全体の圧損などを利用して原料層10の通気性を評価し、この評価結果から当該充填状態を間接的に把握する方法しかなかった。これに対し、本実施形態によれば、原料層10から柱状サンプル15を圧密せずに採取できるとともに、採取した柱状サンプル15の深さ位置も明確であるので、パレット3上における実際の焼結原料の充填状態を直接的に把握することができる。従って、焼結機1における焼結原料の装入装置2の改善に大きく寄与することができ、パレット3上における焼結原料の配合割合と、ガスの通気性を向上させることで、焼結反応を促進させることができる。よって、焼結機1による焼結鉱の生産性をより向上できる効果がある。

【実施例】

【0124】

次に本発明の実施例について説明する。なお、以下の実施例は本発明の効果を説明するための一例に過ぎず、本発明は以下の実施例に限定されるものではない。

【0125】

<試験1>

まず、採取管の径が焼結原料の回収率に及ぼす影響を調べた試験について説明する。本試験では、管径が異なる3種の採取管(内径89、150、200mm)を回転させずに、焼結原料の原料層(所定高さから焼結原料を落下させたもの)に挿入し、各々の採取管内に回収された焼結原料の重量を測定した。基準例として、採取管内に手詰めをした場合(ほぼ同じ高さから採取管内に焼結原料を落下させた場合)の回収重量を測定した。

【0126】

図16には、本試験で測定された焼結原料の回収比率と採取管の径との関係を示す。なお、図16の回収比率は、採取管を原料層に挿入したときの回収重量を、基準例(手詰め)の回収重量で除算したものである。

【0127】

図16の結果によれば、採取管の内径が大きいほど、焼結原料の回収比率が増加することが分かる。特に、内径が150mm以上である場合には、回収比率は急激に上昇し、90%以上となっている。この理由は、採取管の内径が大きいほど、採取管内の焼結原料に対して採取管の挿入圧力が作用する範囲の割合が減少するからであると考えられる。また、採取管の挿入時に採取管の内周面と焼結原料の間で摩擦が生じるが、この摩擦係数は、採取管内の焼結原料の圧密に対してさほど影響を与えないと考えられる。

【0128】

<試験2>

次に、焼結原料の原料層に対する挿入時に採取管を非回転とすることの効果を検証するために行った試験について説明する。本試験では、採取管(内径89mm、長さ600mm)を原料層に挿入し、採取管内に回収された焼結原料の重量を測定した。この際、本実施例1〜4では採取管を回転させずに鉛直方向に挿入し、比較例1〜3では、採取管に回転機構が設けられ、採取管を回転させながら鉛直方向に挿入した。また、基準例では、作業員が手作業で採取管内に焼結原料を詰めた。手詰めの際は、焼結原料が採取管内で詰まらないように観察しながら詰めた。本実施例に係る試験条件及び結果は以下の表1の通りである。

【0129】

【表1】

【0130】

表1に示すように、採取管の管厚みが3mmである場合、採取管内に回収された焼結原料の重量(以下、回収重量という。)は、本実施例1〜3では、3.56〜3.63kgであるのに対し、比較例1では、2.92kgであった。また、採取管の管厚みが8mmである場合、回収重量は、本実施例4では、2.92kgであるのに対し、比較例2〜3では、2.30〜2.42kgであった。なお、基準例の回収重量は、4.16kgであった。この結果によれば、本実施例1〜4のように採取管を回転させずに挿入した場合は、比較例1〜3のように採取管を回転させながら挿入した場合よりも、焼結原料の回収率が増加することが分かる。

【0131】

また、図17には、本試験で測定された基準例、本実施例、比較例の焼結原料の回収比率を示す。なお、図17の回収比率は、表1の回収重量の試験結果(採取管内径89mm)を、内径150mm、管厚み2mmの採取管での回収重量に換算し、基準例(手詰め)を100%として相互の比率を計算したものである。

【0132】

図17に示すように、比較例(採取管を回転)の回収比率は74%である。これに対し、本実施例(採取管を非回転)の回収比率は92%であり、比較例と比べて約1.3倍である。この結果からも、本実施例のように採取管を回転させずに挿入した場合は、比較例のように採取管を回転させながら挿入した場合よりも、焼結原料の回収率が増加することが分かる。

【0133】

この理由について考察する。比較例のように採取管を回転させながら原料層に挿入した場合には、本実施例のように非回転の場合と比べて、採取管による挿入抵抗が生じる時間が増加する。従って、採取管下端の開口部付近で焼結原料が詰まりやすく、さらに焼結原料の圧密も発生して、採取管内への焼結原料が阻害されると考えられる。よって、本実施例のように採取管を回転させずに原料層に挿入した方が、焼結原料の回収率が上昇すると思われる。

【0134】

なお、上記表1の試験結果によれば、採取管の管厚みを増加させると、焼結原料の回収率が低下することが分かる。この理由は、採取管の管厚みが厚いと、原料層に対する採取管の挿入抵抗が増加するためであると考えられる。

【0135】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0136】

1 焼結機

2 装入装置

3 パレット

4 コンベヤ

5 点火炉

6 ウィンドボックス

7 メインダクト

8 サイクロン集塵機

9 排風機

10 原料層

11 煙突

12 燃焼帯

13 破砕機

14 焼結原料

15 柱状サンプル

100 サンプリング装置

110 本体部

120 架台

121 水平部材

122 脚部

130、230 採取管

131、231 開口部

132、232 下端部

133、233 側面

134 スリット

135 仕切板

140 昇降機構

141 ガイド柱

142 昇降シリンダ

143 固定部

144 上部スライダ

145 下部スライダ

146 上部ジョイント

147 下部ジョイント

150 底蓋

160 回動機構

161 回動軸

162 回動シリンダ

163 アーム

164 リンク機構

234 側面開口部

235 カバー

236 支持部材

237 ロックボルト

240 ホールドプレート

250 仕切板

251 メインプレート

252 補助カッター

253 ヒンジ部

254 ガイド長孔

【技術分野】

【0001】

本発明は、焼結機に装入された焼結原料の原料層から焼結原料の試料をサンプリングするサンプリング装置及び方法に関する。

【背景技術】

【0002】

ドワイトロイド方式(DL式)の鉄鉱石焼結法においては、配合された焼結原料をパレット上に充填し、該パレットの下方から空気を吸引することによって、焼結原料中の粉コークスに着火した燃焼帯が原料層の上面から下方へ進行して、焼結反応が行われる。

【0003】

焼結原料は、粒径数μmから数mmの粉鉄鉱石及び粉コークスと、石灰石、生石灰などの副原料などで構成され、水などを用いて数mm程度の擬似粒子に造粒されている。焼結反応の進行は、焼結原料の配合割合とガスの通気性に依存し、該通気性は、パレット上における焼結原料の充填状態、空隙率、粒度等の影響を受ける。このため、パレット上の焼結原料の上下方向の配合分布、粒度分布等を適切に調整することで、焼結反応を促進させて、焼結鉱の生産性を向上させることができる。

【0004】

従って、焼結機の操業管理上、焼結機のパレット上に装入された層状態の焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を把握することは重要である。当該焼結原料の充填状態を把握するためには、焼結機に装入された焼結原料の原料層から試料をサンプリングする必要があり、当該サンプリング方法として以下の技術が開示されている。

【0005】

特許文献1には、焼結機の点火炉の前段で、前後面に開口を有する円筒形の採取ロッドを原料層中に鉛直方向に挿入し、その後に該採取ロッドを水平方向に転回させることにより該採取ロッド内に試料を充填させるコアサンプリング方法が記載されている。また、特許文献2には、点火炉の前段で、採取ロッドを原料層中に挿入してコアサンプリングし、X線照射により焼結原料の装入密度等を測定する方法が記載されている。

【0006】

また、特許文献3には、点火炉の前段で、内部に落とし蓋が設けられた円筒二重管を原料層中に埋設し、焼結後に該円筒二重管を取り出すことで、試料をサンプリングする方法が記載されている。さらに、特許文献4には、パレット上に装入する前にサンプルボックスを用いて焼結原料を採取する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭56−13639号公報

【特許文献2】特開昭61−7450号公報

【特許文献3】実開昭61−98996号公報

【特許文献4】特開2002−2852号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1、2に記載のサンプリング方法では、サンプリング中に採取ロッド中で焼結原料が圧密されてしまうので、パレット上における焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に測定することができないという問題があった。例えば、特許文献1の技術では、採取ロッドを水平方向に転回させたときに、該ロッド中を通過する原料層の流れによって、その内部の採取試料が圧密されてしまう。また、特許文献2の技術では、原料層に対して挿入した採取ロッドを鉛直方向に引き抜く際に、該ロッド中の焼結原料が圧密されていなければ、重力により落下してしまうので、試料を採取することができない。

【0009】

また、特許文献3のサンプリング方法においても、円筒二重管の内部で落とし蓋により焼結原料を圧密しているため、焼結原料の充填状態を正確に測定できない。また、焼結反応後に円筒二重管を取り出す手法を採用しているが、焼結反応の熱により円筒二重管の内部の焼結原料も焼結又は変質する恐れがあり、焼結反応前の焼結原料の充填状態を正確に把握することはできない。また、特許文献4のサンプリング方法では、装入途中で焼結原料を採取しているため、パレット上における焼結原料の空隙率や粒度分布等を測定することはできない。

【0010】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、焼結機に装入された焼結原料の原料層から焼結原料の試料を圧密することなくサンプリングして、焼結原料の充填状態を正確に把握することが可能な、新規かつ改良された焼結原料のサンプリング装置及び方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のある観点によれば、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング装置において、下端に開口部を有する採取管と、前記採取管を昇降させて、前記原料層に対して挿抜する昇降機構と、前記採取管の下端の前記開口部を閉塞するための底蓋と、前記底蓋を円弧状の回動軌跡で回動させる回動機構と、を備え、前記回動機構は、前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置し、前記底蓋を上向きに回動させることによって、前記採取管から離隔した退避位置に配置することを特徴とする、焼結原料のサンプリング装置が提供される。

【0012】

前記採取管の下端は、前記底蓋の回動軌跡に沿った円弧状に成形されているようにしてもよい。

【0013】

前記底蓋は、前記底蓋の回動軌跡に応じた曲率半径を有する湾曲板からなるようにしてもよい。

【0014】

前記回動機構は、回動軸に回動自在に連結されて前記底蓋を支持するアームを備え、前記回動軸を中心として、前記アームとともに前記底蓋を回動させ、前記アームは、前記底蓋の回動方向に対して平行な板状であるようにしてもよい。

【0015】

前記回動機構は、前記採取管の上端に連結されており、前記採取管、前記回動機構及び前記底蓋は、前記昇降機構により一体的に昇降するようにしてもよい。

【0016】

前記採取管の側面には、仕切板を挿入するための1又は2以上のスリットが形成されているようにしてもよい。

【0017】

前記採取管は、前記採取管の側面に形成された側面開口部と、前記側面開口部に対して着脱可能なカバーと、を備えるようにしてもよい。

【0018】

前記採取管、前記昇降機構、前記底蓋及び前記回動機構を含むサンプリング装置の本体部を、前記焼結機の幅方向に移動させる架台をさらに備えるようにしてもよい。

【0019】

また、上記課題を解決するために、本発明の別の観点によれば、前記焼結原料のサンプリング装置を用いて、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング方法において、前記サンプリング装置の前記採取管を前記原料層の上方に配置する工程と、前記底蓋を前記採取管から離隔した退避位置に配置した状態で、前記昇降機構により前記採取管を下降させて前記原料層内に挿入する工程と、前記回動機構により前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置する工程と、前記底蓋により前記開口部が閉塞されたままの状態で、前記昇降機構により前記採取管を上昇させて前記原料層から引き抜く工程と、を含むことを特徴とする、焼結原料のサンプリング方法が提供される。

【0020】

前記採取管を前記原料層内に挿入する工程では、前記採取管を回転させずに挿入するようにしてもよい。

【0021】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された複数のスリットに仕切板を挿入する工程と、前記採取管の下端側から順に前記仕切板を取り外し、前記採取管内の前記焼結原料の試料を取り出す工程と、を更に含むようにしてもよい。

【0022】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された側面開口部を覆うカバーを移動させて、前記側面開口部の少なくとも一部を露出させる工程と、

前記露出された側面開口部に仕切板を挿入し、前記仕切板と前記底蓋との間の前記焼結原料の試料を取り出す工程と、を更に含むようにしてもよい。

【0023】

上記サンプリング装置及び方法によれば、焼結機に装入された焼結原料の原料層に採取管を装入して試料を採取する際に、原料層中に装入された採取管の下端の開口部を底蓋により閉塞した状態で、該底蓋とともに採取管を引き上げる。これにより、採取管内で試料が圧密されていなくても、採取管を原料層から引き抜くときに柱状サンプルが自重により採取管から落下することを防止できる。よって、焼結原料の原料層の実際の充填状態を表す適切な試料を、圧密することなく採取することができる。

【発明の効果】

【0024】

以上説明したように本発明によれば、焼結機に装入された焼結原料の原料層から焼結原料の試料を圧密することなくサンプリングして、焼結原料の充填状態を正確に把握することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態に係る実施形態に係る焼結機を示す模式図である。

【図2】同実施形態にかかる焼結機1における焼結原料の装入装置の周辺構造を示す拡大図である。

【図3】同実施形態に係るサンプリング装置の全体構成を示す斜視図である。

【図4】同実施形態に係る採取管を下方から見た斜視図である。

【図5】同実施形態に係るサンプリング装置の本体部を示す側面図である。

【図6A】同実施形態に係るサンプリング装置の回動機構を示す拡大側面図である。

【図6B】同実施形態に係るサンプリング装置の回動機構を示す拡大側面図である。

【図7】同実施形態に係るサンプリング装置を用いたサンプリング方法を示す工程図である。

【図8】同実施形態に係る原料層から引き抜かれた採取管と仕切板を示す斜視図である。

【図9】本発明の第2の実施形態に係るサンプリング装置の全体構成を示す斜視図である。

【図10】同実施形態に係る採取管を示す斜視図である。

【図11】同実施形態に係る採取管を示す底面図である。

【図12】図10のA−A断面図である。

【図13】同実施形態に係る採取管の側面開口部をカバーで覆う手順を示す工程図である。

【図14A】同実施形態に係る採取管の側面開口部から柱状サンプルを取り出す手順を示す工程図である。

【図14B】同実施形態に係る採取管の側面開口部から柱状サンプルを取り出す手順を示す工程図である。

【図15】同実施形態に係る採取管内に挿入された仕切板の動作を示す底面図である。

【図16】本実施例に係る採取管の挿入試験で測定された基準例、本実施例、比較例の焼結原料の回収比率を示すグラフである。

【図17】本実施例に係る採取管の挿入本試験で測定された焼結原料の回収比率と採取管の径との関係を示すグラフである。

【発明を実施するための形態】

【0026】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0027】

<1.第1の実施形態>

まず、本発明の第1の実施形態に係るサンプリング装置及びサンプリング方法について詳述する。

【0028】

[1.1.焼結機の全体構成]

最初に、図1を参照して、本実施形態に係る焼結機の全体構成について説明する。図1は、本実施形態に係る焼結機1を示す模式図である。

【0029】

本実施形態に係る焼結機1は、例えばドワイトロイド(DL)式焼結機であり、焼結原料を焼結することにより、高炉原料である焼結鉱を製造する。焼結原料は、粒径数μm〜数mm程度の粉状の鉄鉱石及びコークスと、副原料(石灰石、生石灰等の塩基度調整用原料)と、製鉄ダスト及び返鉱などを、所定の配合比で配合したものである。これらを配合した焼結原料は、焼結機1の前段に設けられた混合機(図示せず。)により混合された後に、造粒機(図示せず。)により水等を用いて数mm程度の擬似粒子に造粒されて、焼結機1に供給される。

【0030】

図1に示すように、焼結機1は、装入装置2と、パレット3と、コンベヤ4と、点火炉5と、ウィンドボックス6と、メインダクト7と、サイクロン集塵機8と、排風機9等を備える。

【0031】

装入装置2は、焼結機1の端部に設けられ、上記造粒された焼結原料をパレット3上に装入する。パレット3は、コンベヤ4の周囲を周回可能なように無端状に連結された複数の台車3aからなる。該パレット3は、底板と側壁とから成る縦断面コの字型の溝形状を有し、コンベヤ4上において、焼結機1の長手方向(x方向:以下、焼結機長手方向という。)に連結されたパレット3は、焼結原料の装入空間を形成する。このパレット3内に焼結原料が充填されて、焼結機長手方向に延びる原料層10が形成される。コンベヤ4は、パレット3を構成する個々の台車3aを、焼結原料の装入位置から焼結鉱の排鉱位置まで搬送する。点火炉5は、装入装置2に隣接して、パレット3の上方に設けられる。該点火炉5は、点火バーナ5aを具備しており、上記パレット3上に装入された原料層10を上面側から着火する。

【0032】

また、パレット3の下方には、焼結機長手方向に沿って複数のウィンドボックス6が配列されており、これらウィンドボックス6の下端はメインダクト7に連通している。メインダクト7の端部には、サイクロン集塵機8、排風機9が設けられる。排風機9によりメインダクト7内の空気を吸引することにより、上記原料層10内の空気がウィンドボックス6を通じてメインダクト7に吸引され、サイクロン集塵機8にて除塵された後に、煙突11から廃棄される。なお、焼結機1の排気系統には、上記サイクロン集塵機8、排風機9以外にも、例えば、電気集塵機、乾式脱硫装置等の排ガス処理装置を設けてもよい。

【0033】

以上構成の焼結機1では、コンベヤ4によりパレット3を焼結機長手方向に搬送しながら、装入装置2により焼結原料をパレット3上に装入して、原料層10が形成される。そして、排風機9によりパレット3の下方から空気を吸引しながら、点火炉5により原料層10の上面に点火する。これによって、原料層10中の粉コークスに着火した燃焼帯12が原料層10の上層から下層に向けて進行して、焼結反応が行われる。即ち、原料層10が点火炉5を通過した後は、ストランドの進行とともに、原料層10の上層から焼結が完了して固結し、その固結物が冷却されてシンターケーキが形成される。上記燃焼帯12よりも上側の部分がシンターケーキであり、燃焼帯12よりも下側の部分はまだ原料状態にある部分である。焼結機1の排鉱側の端部に達したときには、上記原料層10の全ての焼結反応が完了して焼結鉱が製造され、該焼結鉱は、焼結機1の後段に設けられた破砕機13により破砕される。

【0034】

ここで、図2を参照して、上記焼結機1における焼結原料の装入装置2の構成について詳述する。図2は、本実施形態に係る焼結機1における焼結原料の装入装置2の周辺構造を示す拡大図である。

【0035】

図2に示すように、装入装置2は、ホッパー21と、ドラムフィーダー22と、供給量調整装置23と、シュート24と、篩25とを備える。焼結機1に装入される焼結原料14は、ホッパー21に貯留されており、その下部に配置されたドラムフィーダー22により切り出されて、シュート24上に落下して、篩25上に搬送される。このとき、供給量調整装置23により、ホッパー21からシュート24に対する焼結原料14の供給量が調整される。

【0036】

シュート24上を滑動して篩25に搬送された焼結原料14は、該篩25により粒度に応じて分級されながらパレット3上に装入されて、原料層10を形成する。篩25は、パレット3の搬送方向と逆方向に向かって傾斜配置された複数の棒条材25aからなる。これら棒条材25aの上端はシュート24の直下に束ねて設けられ、シュート24から離れるにつれて複数の棒条材25aの相互間隔が広くなっている。かかる櫛歯状構造の篩25により、焼結機1のパレット3上に装入される焼結原料14に対して、焼結機1の上下方向(z方向)及び焼結機1の幅方向(y方向:以下、焼結機幅方向という。)の粒度偏析を付与することができる。

【0037】

即ち、焼結原料14が篩25の隙間から落下する際に、比較的粒度の小さい焼結原料14bは、篩25の上端側(根元側)から落下し、比較的粒度の大きい焼結原料14aほど、篩25の下端側(先端側)から落下する。このため、パレット3の搬送方向の上流側には、粒度の大きい焼結原料14aが到達し、当該粒度の大きい焼結原料14aの上部に、粒度の小さい焼結原料14bが堆積することになる。このように篩25を用いて焼結原料14を装入した結果、パレット3上に形成された原料層10は、上下方向に粒度分布を有することとなり、下側ほど粒度が大きくなる。かかる粒度分布の原料層10を形成することで、パレット3上での原料層10の通気性が向上し、焼結反応を促進させることができる。

【0038】

また、上記篩25において、焼結機幅方向に複数の棒条材25aの隙間を制御することで、該幅方向にも原料層10に粒度分布を設けることもできる。該幅方向の粒度分布を適切に調整すれば、原料層10の該幅方向の中央部と両端部の通気性を均等にできるため、該幅方向の焼結反応の進行偏差を防止できる。

【0039】

以上のように、焼結機1においては、焼結原料14をパレット3に装入する際に、粒度分布等の充填状態が適切な状態となるように、焼結原料14の装入条件が制御される。しかし、実際の操業では、種々の要因により、焼結機1に装入された焼結原料14の充填状態が所望の状態とならない場合もある。

【0040】

そこで、本実施形態に係る焼結機1では、実際の焼結原料14の充填状態(充填密度分布、空隙率分布、粒度分布及び原料の配合分布等)を測定するために、原料層10から焼結原料14の試料を採取するためのサンプリング装置100が設置されている。図2に示すように、サンプリング装置100は、上記装入装置2と点火炉5の間の中間位置に設けられ、パレット3に装入された点火前の焼結原料14の原料層10から、試料(例えば柱状サンプル)を採取する。以下に、このサンプリング装置100について詳述する。

【0041】

[1.2.サンプリング装置の構成]

次に、本実施形態に係る焼結機1におけるサンプリング装置100の構成について説明する。上述したように、従来のサンプリング装置は、その機構上、焼結原料の原料層10から柱状サンプルを採取する際に、該サンプル中の焼結原料を圧密してしまうものが大半であった。このように焼結原料を圧密してしまうと、原料層10中の粒度分布や空隙率分布などといった焼結原料の充填状態を正確に把握することは困難である。

【0042】

そこで、本実施形態では、パレット3上の原料層10から、焼結原料の柱状サンプルを圧密することなく採取可能なサンプリング装置100を提供する。また、本実施形態に係るサンプリング装置100は、採取した柱状サンプルが、原料層10の高さ方向のどの部分に対応するものであるかを明確に判別できるとともに、原料層10の焼結機幅方向の任意の位置から柱状サンプルを採取することも可能である。

【0043】

[1.2.1.サンプリング装置の全体構成]

まず、図3を参照して、本実施形態に係るサンプリング装置100の全体構成について説明する。図3は、本実施形態に係るサンプリング装置100の全体構成を示す斜視図である。

【0044】

図3に示すように、サンプリング装置100は、鉛直方向に立設される本体部110と、該本体部110を焼結機幅方向に移動可能に支持する架台120とから構成される。本体部110は、原料層10から柱状サンプルを採取するための円筒状の採取管130と、採取管130を昇降させる昇降機構140と、採取管130の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。以下にサンプリング装置100の各部について説明する。

【0045】

[1.2.2.架台構造]

まず、サンプリング装置100の架台120の構造について説明する。図3に示すように、架台120は、パレット3を焼結機幅方向(y方向)に跨ぐように架設され、サンプリング装置100の本体部110を焼結機幅方向に移動可能に支持する。架台120は、焼結機1の所定箇所に固定的に設置されてもよいし、クレーン等の搬送手段により搬送されて、適宜の位置に載設されてもよい。後者の場合には、本体部110及び架台120が転倒しないように、架台120と周囲の構造物とを連結することが好ましい。

【0046】

図示の例の架台120は、パレット3の上方において鋳型幅方向に水平に配置される水平部材121と、パレット3の外側で該水平部材121の両端を支持する一対の脚部122とから構成される。水平部材121は、鉛直方向に立設された本体部110の下端と係合しており、該本体部110の焼結機幅方向への移動をガイドするガイドレールとして機能する。なお、作業員が手動で本体部110を焼結機幅方向に移動させてもよいし、電動モータ等の駆動源(図示せず。)の動力を用いて本体部110を移動させてもよい。後者の場合には、水平部材121に動力伝達機構が設けられる。また、後述する昇降機構140等を駆動させるための油圧機構(図示せず。)が脚部122に近接して配置されてもよい。

【0047】

上記構造の架台120により、本体部110を焼結機幅方向の任意の位置に移動させることができる。これにより、当該本体部110により、原料層10の焼結機幅方向の任意の位置から試料を採取可能となる。従って、原料層10の鋳型幅方向の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を測定することが可能となる。

【0048】

なお、図3の例では、水平部材121上に本体部110を載置する架台構造であったが、本発明は、かかる例に限定されない。例えば、パレット3を跨ぐように配設された門型架台から、本体部110を吊り下げる構造であってもよい。また、底蓋150の回動方向が図3では焼結機長手方向(x方向)になるようにサンプリング装置100を配置しているが、当該回動方向が焼結機幅方向(y方向)となるようにサンプリング装置100を配置してもよい。また、当該門型架台は、本体部110を、焼結機幅方向(y方向)のみならず、焼結機長手方向(x方向)にも移動させる構造であってもよい。また、当該門型架台は、鉛直軸を中心に本体部110を回転させる構造であってもよい。これにより、後述の回動機構160により底蓋150を回動させる方向を任意に変更可能となる。

【0049】

[1.2.3.採取管]

次に、図4を参照して、サンプリング装置100の採取管130の構成について説明する。図4は、本実施形態に係る採取管130を下方から見た斜視図である。

【0050】

図4に示すように、採取管130は、上端が閉塞され下端が開放された略円筒形状を有し、その内部は中空である。採取管130の下端には円形の開口部131が設けられており、採取管130を原料層10に挿入したときに、当該開口部131から焼結原料の試料が採取管130内に進入する。

【0051】

原料層10への挿入時の抵抗が最小となる形状にするために、採取管130は円筒形状を有している。採取管130の長さは、原料層10から焼結原料14のサンプルを採取する範囲及び深さに応じて適宜調整される。採取管130の厚みは、挿入抵抗を減少させるためには薄い方が好ましいが、採取管130にスリット134を設ける場合には、剛性を確保する必要がある。このため、採取管130の厚みは、剛性を確保しつつ、できるだけ薄い厚み(例えば2mm)であることが好ましい。さらに、挿入抵抗を減少させるために、採取管130の下端部132(先端部)は、先鋭化されていることが好ましい。

【0052】

また、採取管130の側面133には、仕切板135を挿入するための複数のスリット134が、軸方向に等ピッチ(例えば100mm)で設けられている。該スリット134は、採取管130の中心軸136に対して垂直方向に延びるように形成されている。かかるスリット134に仕切板135を挿入することで、採取管130内に採取された焼結原料14の柱状サンプルを、軸方向に対して垂直に分割することができる。

【0053】

また、採取管130の上端には、採取管130を昇降機構140に連結するための連結部137が設けられている。図示の例の連結部137は、採取管130の上面に突設された角柱であり、ピンを貫通するための貫通孔138が形成されている。後述する昇降機構の140下部ジョイント147に穿設された矩形孔に採取管130の連結部137を嵌合し、さらに貫通孔138にピン(図示せず。)を嵌挿させることによって、採取管130が昇降機構140に連結される。

【0054】

[1.2.4.昇降機構]

次に、上記図3及び図5を参照して、本実施形態に係るサンプリング装置100における採取管130の昇降機構140の構成について説明する。図5は、本実施形態に係るサンプリング装置100の本体部110を示す側面図である。

【0055】

図3及び図5に示すように、昇降機構140は、採取管130を上下方向に昇降させて、原料層10に挿抜する機能を有する。該昇降機構140は、鉛直方向に延びるガイド柱141と、昇降シリンダ142と、固定部143と、上部スライダ144と、下部スライダ145と、上部ジョイント146、下部ジョイント147とを備える。

【0056】

ガイド柱141は、上記架台120の水平部材121上に立設され、採取管130を昇降させるためのガイドレールとして機能する。昇降シリンダ142は、採取管130を昇降させるための駆動源である。昇降シリンダ142の上端は、固定部143によりガイド柱141の上端に固定されており、昇降シリンダ142の下端は、下部スライダ145及び下部ジョイント147を介して採取管130の上端に連結されている。

【0057】

上部スライダ144と、下部スライダ145は、昇降シリンダ142の伸縮に伴い、ガイド柱141に沿って昇降する。上部ジョイント146は、後述する回動機構160を昇降機構140に取り付けるための部材であり、上部スライダ144及び回動機構160の上端に連結されている。下部ジョイント147は、上記採取管130を昇降機構140に取り付けるための部材であり、下部スライダ145及び回動機構160の下端、及び採取管130の上端に連結されている。

【0058】

以上、本実施形態に係る昇降機構140の構成について説明した。次に、上記昇降機構140の動作について説明する。

【0059】

昇降シリンダ142を伸張させたときには、上部スライダ144及び下部スライダ145が、ガイド柱141に沿って下降する。これにより、当該スライダ144、145に連結された採取管130、底蓋150及び回動機構160が一体となって、鉛直下方に下降する。この結果、サンプリング装置100の下方にある原料層10中に採取管130が挿入され、採取管130下端の開口部131から採取管130内にサンプルが充填される。

【0060】

その後、昇降シリンダ142を収縮させたときには、上部スライダ144及び下部スライダ145が、ガイド柱141に沿って上昇する。これにより、当該スライダ144、145に連結された採取管130、底蓋150及び回動機構160が一体となって、鉛直上方に上昇し、この結果、原料層10から採取管130が引き抜かれる。以上のように、昇降機構140は、採取管130を底蓋150及び回動機構160とともに鉛直方向に昇降させて、採取管130を原料層10に挿入したり、採取管130を原料層10から引き抜いたりすることができる。

【0061】

なお、上記昇降シリンダ142のみでは、昇降ストロークが不足する場合には、上記ガイド柱141自体を昇降させるエクステンションガイド機構(図示せず。)を追加設置してもよい。このエクステンションガイド機構は、ガイド柱141を昇降自在に支持する支持部材と、ガイド柱141を昇降させる駆動源であるエクステンションシリンダとを備えればよい。かかるエクステンションガイド機構を設けることで、採取管130の昇降ストロールを大幅に延長できる。

【0062】

[1.2.5.底蓋と回動機構]

次に、上記図3、図5及び図6を参照して、本実施形態に係るサンプリング装置100における底蓋150と、該底蓋150の回動機構160の構成について説明する。図6A及び図6Bは、本実施形態に係るサンプリング装置100の回動機構160を示す拡大側面図である。

【0063】

図3及び図5に示すように、底蓋150は、上記採取管130の下端に形成された開口部131よりも大きい面積を有する板状部材で構成され、当該開口部131を閉塞する機能を有する。図示の例の底蓋150の形状は、例えば略矩形の湾曲板状であるが、かかる例に限定されず、底蓋150は、開口部131を閉塞可能な形状であれば、略円板状、楕円状など任意の形状であってよい。底蓋150は、後述する回動機構160のアーム163を介して、回動軸161を中心として回動可能に支持されている。

【0064】

かかる構造の底蓋150により採取管130の開口部131を閉塞することで、採取管130を原料層10から引き抜くときに、その内部の焼結原料14の柱状サンプルが開口部131から抜け落ちないようにすることができる。従って、採取管130を原料層10に挿入して柱状サンプルを採取するときに、実際の原料層10における空隙率分布や密度分布等を維持したままで、該柱状サンプルを圧密することなく採取できる。

【0065】

図6A及び図6Bに示すように、回動機構160は、上記底蓋150を円弧状の回動軌跡で回動させる機能を有する。回動機構160は、回動軸161を中心として底蓋150を下向きに回動させることによって、採取管130の開口部131を閉塞する閉塞位置(図6B参照。)に配置する。また、回動機構160は、回動軸161を中心として底蓋150を上向きに回動させることによって、採取管130から離隔した退避位置(図6A参照。)に配置する。このように回動機構160により底蓋150を円弧状の回動軌跡で回動させることで、原料層10中において採取管130の開口部131を、底蓋150を用いて開閉することができる。

【0066】

この回動機構160の構造について詳述する。図5、図6A及び図6Bに示すように、回動機構160は、回動軸161と、回動シリンダ162と、アーム163と、リンク機構164とを備える。リンク機構164は、相互に回動自在に連結された3つのリンク部材165A、165B、165Cと、4つの回動軸166A、166B、166C、166Dとから構成される。

【0067】

回動軸161は、底蓋150を円弧状軌跡で回動させるときの中心軸である。この回動軸161は、上述した昇降機構140の下部ジョイント147に対してリンク部材165Cを回動自在に連結する。かかる回動軸161は、採取管130の上端よりも上方に配置されている。これにより、底蓋150を上方に回動させて待避させたときに(図6A参照。)、底蓋150が原料層10の上面よりも十分に上方に位置づけることができ、底蓋150と原料層10との接触を回避できる。

【0068】

回動シリンダ162は、上記底蓋150を回動させるための駆動源である。回動シリンダ162の上端は、上記昇降機構140の上部ジョイント146に対して回動軸166Dで回動自在に連結されている。まら、回動シリンダ162の下端は、リンク機構164のリンク部材165A、165Cに対して回動軸166Aで回動自在に連結されている。

【0069】

アーム163は、底蓋150を回動自在に支持する機能を有する。アーム163は、底蓋150の回動方向に対して平行な板状部材で構成され、上記回動軸161に対して回動自在に連結される。該アーム163の後端上部には、リンク部材165Bの端部が回動軸166Cで回動自在に連結され、該アーム163の後端下部は、リンク部材165Cを介して回動軸161に回動自在に連結されている。かかるアーム163は、回動軸161を中心として底蓋150とともに回動する。

【0070】

リンク機構164は、上記回動シリンダ162の直線動作を、底蓋150の円弧状軌跡での回動動作に変換する機能を有する。リンク機構164のリンク部材165Aの両端はそれぞれ、回動軸166A、166Bで回動シリンダ162と下部ジョイント147に対して回動自在に連結される。また、リンク部材165Bの両端はそれぞれ、回動軸166A、166Cで回動シリンダ162とアーム163に対して回動自在に連結される。さらに、リンク部材165Cの一端は、回動軸161で下部ジョイント147に対して回動自在に連結され、該リンク部材165Cの他端は、アーム163に固定される。

【0071】

かかるリンク機構164のリンク部材165A、165B、165C及びアーム163と、回動軸166A、166B、166C及び回動軸161によって、四角リンクが構成される。これにより、回動シリンダ162が伸張したときには、当該四角リンクにより、底蓋150がアーム163とともに、回動軸161を中心とした円弧状軌跡で下方向に回動し、閉塞位置に位置づけられる(図6B参照。)。一方、回動シリンダ162が収縮したときには、上記四角リンクにより、底蓋150がアーム163とともに、回動軸161を中心とした円弧状軌跡で上方向に回動し、待避位置に位置づけられる(図6A参照。)。

【0072】

以上のような構成の回動機構160は、底蓋150を円弧状軌跡で回動させて原料層10内に挿入する。このときの抵抗を減少させるためには、底蓋150の厚みは薄い方が好ましく、底蓋150の挿入方向の先端部は先鋭化されていることが好ましい。加えて、当該抵抗をより減少させるためには、底蓋150は、当該底蓋150の円弧状の回動軌跡に対応する所定の曲率半径R1を有する湾曲板で構成されることが好ましい。特に、底蓋150の曲率半径R1は、当該底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが更に好ましい。これにより、底蓋150を円弧状軌跡で回動させながら原料層10に挿入するときの抵抗を最小化できる。従って、回動機構160の駆動力を抑制できるとともに、採取管130内の焼結原料14の柱状サンプルが底蓋150の回動動作により圧密されることを好適に防止できる。

【0073】

また、上記底蓋150とともにアーム163を回動させて原料層10内に挿入するときの抵抗を減少させるためには、アーム163の厚みも薄い方が好ましく、さらに、アーム163の回動方向前方側の縁部163aも先鋭化されていることが好ましい。このように、アーム163をブレード状に成形することで、アーム163を原料層10に挿入するときの抵抗を最小化できるので、回動機構160の駆動力を更に抑制できる。

【0074】

また、図6A及び図6Bに示すように、上記採取管130の下端部132は、底蓋150の円弧状の回動軌跡に沿った円弧状に成形されている。特に、この採取管130の下端部132の曲率半径R3は、底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが好ましく、底蓋150の曲率半径R1とも同一であることが更に好ましい(R3=R1=R2)。これにより、底蓋150を下向きに回動させたときに、底蓋150が採取管130の下端部132に衝突することなく、かつ、円弧状の底蓋150により採取管130の円弧状の下端部132を隙間無く閉塞することが可能となる。

【0075】

なお、本実施形態のように、底蓋150自体の曲率半径R1と、該底蓋150の円弧状の回動軌跡の曲率半径R2とが同一である場合には、回動軸161の位置は、採取管130の中心軸136を基準として底蓋150と同じ側にあってもよいし、反対側にあってもよい。この場合には、底蓋150が上記円弧状の回動軌跡に沿って原料層10中を移動したとしても、その周囲の原料層10はほとんど影響を受けないので、底蓋150が採取管130の下端部132を閉塞する際に、採取管130内のサンプルが圧密されることはない。

【0076】

一方、底蓋150自体の曲率半径R1と、該底蓋150の円弧状の回動軌跡の曲率半径R2とが相違する場合には、回動軸161の位置は、採取管130の中心軸136を基準として底蓋150と反対側にあることが好ましい。例えば、図6A及び図6Bに示すように、底蓋150が採取管130の中心軸136の右側にあるときには、回動軸161は当該中心軸136よりも左側にあった方がよい。R1とR2が相違する場合には、底蓋150が上記円弧状の回動軌跡に沿って原料層10中を移動したときに、上記底蓋150の曲率半径R1と回動軌跡の曲率半径R2との相違が原因で、底蓋150の回動動作により、開口部131の周囲の原料層10がある程度は圧密されてしまう。

【0077】

従って、当該場合において、回動軸161が採取管130の中心軸136を基準として底蓋150と同一側にあると、回動する底蓋150が採取管130の下端部132を閉塞するときに、底蓋150が斜め上方に向かって回動することになる。この結果、当該底蓋150の回動動作により採取管130内のサンプルが少なからず圧密される可能性がある。これに対し、回動軸161が採取管130の中心軸136を基準として底蓋150と反対側にあれば、回動する底蓋150が採取管130の下端部132を閉塞するときに、底蓋150は斜め下方に向かって回動することになる。従って、当該底蓋150の回動動作により採取管130内のサンプルが圧密されることがほとんどない。

【0078】

以上、本実施形態に係る底蓋150の回動機構160の構成について説明した。次に、上記回動機構160の動作について説明する。

【0079】

まず、図6Aに示すように、上記昇降機構140により採取管130が原料層10内に挿入され、底蓋150が原料層10よりも上方の待避位置に配置された状態を考える。この状態で、回動機構160の回動シリンダ162を伸張させると、上記リンク機構164により、回動シリンダ162の伸張動作が、回動軸161を中心としたアーム163の回動動作に変換される。これにより、図6Aに示すように、底蓋150が下方向に円弧状の回動軌跡で回動して、アーム163とともに原料層10内に押し込まれて、採取管130の下端部132に密着する閉塞位置に位置づけられる。この結果、採取管130の下端部132の開口部131が底蓋150で閉塞される。

【0080】

その後、上記昇降機構140により採取管130を原料層10から引き抜くときには、回動機構160も採取管130とともに引き上げられる。この際、回動機構160の回動シリンダ162は、底蓋150を採取管130の下端部132に圧着したままの状態を保持するための動力をアーム163に付与し、該アーム163に支持された底蓋150は、採取管130の開口部131を閉塞した状態を維持することができる。

【0081】

[1.3.サンプリング方法]

次に、図7及び図8を参照して、本実施形態に係るサンプリング装置100を用いて、焼結機1のパレット3上に装入された原料層10から柱状サンプル15を採取するサンプリング方法について説明する。図7は、本実施形態に係るサンプリング装置100を用いたサンプリング方法を示す工程図である。図8は、本実施形態に係る原料層10から引き抜かれた採取管130と仕切板135を示す斜視図である。

【0082】

まず、図7(a)に示すように、サンプリング装置100の本体部110を、パレット3に挿入された原料層10の上方に配置する(S1)。このとき、架台120の水平部材121上で本体部110を焼結機幅方向に移動させて、原料層10における柱状サンプルを採取したい幅方向位置の上方に採取管130を配置する。このように、本実施形態に係るサンプリング方法では、焼結機幅方向の任意の位置から柱状サンプルを採取することが可能である。

【0083】

次いで、図7(b)に示すように、底蓋150を退避位置に配置したままの状態で、昇降機構140により採取管130、底蓋150及び回動機構160を鉛直方向に下降させて、該採取管130を原料層10内に所望の深さまで挿入する(S2)。これにより、採取管130下端の開口部131から採取管130内に、原料層10の所望位置の焼結原料が柱状サンプル15として充填される。なお、上記挿入工程では、底蓋150は待避位置に配置されたままの状態であり、原料層10の上面よりも上方に位置づけられている。

【0084】

かかる採取管130の挿入工程S2では、採取管130を回転させることなく、採取管130を原料層10内に挿入する。これにより、挿入中に採取管130の開口部131付近で焼結原料が詰まることを防止できるので、焼結原料の回収率を高めることができる。

【0085】

通常、土木建築分野において土壌のコアサンプルを採取する際には、採取管の貫入抵抗を低減する目的で、採取管を回転させながら貫入する。しかし、本実施形態に係る採取対象である焼結原料の原料層10は、土砂と比べて材料特性が異なる。例えば、原料層10を成す焼結原料の粒度、空隙率は、土砂よりも大きい。従って、採取管130を原料層10に挿入するときの抵抗は小さいので、採取管130を回転させながら挿入する必要はない。採取管130を回転させながら原料層10に挿入すると、却って当該採取管130の回転動作に伴って、開口部131付近の焼結原料が詰まってしまい、解消率が低下するという弊害がある。そこで、本実施形態では、採取管130を回転させずに原料層10に挿入することで、採取される焼結原料の柱状サンプルの詰まり及び圧密を防止できるので、原料層10の実際の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に把握することができる。

【0086】

その後、図7(c)に示すように、採取管130を原料層10内に挿入したままの状態で、回動機構160により、回動軸161を中心として底蓋150を下向きに回動させる(S3)。これにより、底蓋150は、アーム163とともに円弧状の回動軌跡で回動しながら、原料層10内に挿入され、採取管130下端の開口部131を閉塞する閉塞位置に配置される。この結果、底蓋150が採取管130の開口部131に密着して、当該開口部131が閉塞される。

【0087】

さらに、図7(d)に示すように、底蓋150により採取管130の開口部131を閉塞したままの状態で、昇降機構140により採取管130、底蓋150及び回動機構160を鉛直方向に上昇させて、原料層10から採取管130及び底蓋150を引き抜く(S4)。これにより、採取管130内の柱状サンプル15を下方に落下させたり、圧密させたりすることなく、原料層10内の充填状態のままで柱状サンプル15を採取することができる。

【0088】

その後、原料層10から引き抜いた採取管130の中から柱状サンプル15を取り出す(S5)。具体的には、サンプリング装置100の本体部110の下部ジョイント147から採取管130を取り外した後に、該採取管130を水平に載置する。次いで、図8に示すように、採取管130の側面133に形成された複数のスリット134にそれぞれ仕切板135を挿入して、採取管130内の柱状サンプル15を、採取管130の軸方向(即ち、原料層10の高さ方向)に分割する。その後、採取管130内から、上記分割された柱状サンプル15を取り出す。例えば、採取管130を鉛直方向に立て、採取管130の下端側から順に仕切板135を取り外すことで、採取管130下端の開口部131から落下した柱状サンプル15の分割片を採取する。これにより、原料層10の高さ位置ごとに柱状サンプル15を切り出して採取することができる。

【0089】

<2.第2の実施形態>

次に、本発明の第2の実施形態に係るサンプリング装置及びサンプリング方法について詳述する。第2の実施形態に係るサンプリング装置は、上記第1の実施形態と比べて、採取管の構造が相違するのみであり、その他の機能構成は第1の実施形態の場合と実質的に同一である。従って、以下では主に、第2の実施形態の特徴である採取管の構造と、それを用いたサンプリング方法について説明し、その他の詳細説明は省略することとする。

【0090】

[2.1.サンプリング装置の構成]

まず、図9を参照して、第2の実施形態に係るサンプリング装置100の全体構成について説明する。図9は、第2の実施形態に係るサンプリング装置100の全体構成を示す斜視図である。

【0091】

図9に示すように、第2の実施形態に係るサンプリング装置100は、第1の実施形態と同様に、鉛直方向に立設される本体部110と、該本体部110を焼結機幅方向に移動可能に支持する架台120とから構成される。本体部110は、原料層10から柱状サンプルを採取するための円筒状の採取管230と、採取管230を昇降させる昇降機構140と、採取管230の下端の開口部131を閉塞するための底蓋150と、底蓋150を円弧状の回動軌跡で回動させる回動機構160とを備える。

【0092】

第2の実施形態に係るサンプリング装置100の採取管230は、原料層10の任意の深さ位置のサンプルを採取したい場合に有効な構造を有する。なお、架台120、昇降機構140、底蓋150及び回動機構160は、第1の実施形態と同様である。

【0093】

[2.2.採取管]

次に、図10〜図12を参照して、本実施形態に係る採取管230の構成について説明する。図10は、本実施形態に係る採取管230を示す斜視図であり、図11は、本実施形態に係る採取管230を示す底面図であり、図12は、図10のA−A断面図である。

【0094】

図10〜図12に示すように、採取管230は、上端及び下端が開放された略円筒形状を有し、その内部は中空である。採取管230の下端には円形の開口部231が設けられており、採取管230を原料層10に挿入したときに、当該開口部231から焼結原料の試料が採取管230内に進入する。

【0095】

原料層10への挿入時の抵抗が最小となる形状にするために、採取管230は円筒形状を有している。採取管230の厚みは、剛性を確保しつつ、できるだけ薄い厚み(例えば2mm以下)であることが好ましい。さらに、挿入抵抗を減少させるために、採取管230の下端部232(先端部)は、先鋭化されていることが好ましい。

【0096】

採取管230の側面233の一部には、軸方向に長い略矩形状の側面開口部234が形成されている。そして、この側面開口部234を覆う略矩形状のカバー235が、側面開口部234に対して着脱自在に設けられる。図11に示すように、カバー235は、採取管230の側面233と実質的に同一の曲率を有することが好ましい。例えば、採取管230の外径φが150mmである場合には、カバー235の曲率半径R5は75mmとすることが好ましい。これにより、カバー235で側面開口部234を覆ったときにも、採取管230全体として略同一径の円筒形状を保つことができる。

【0097】

また、側面開口部234の左右両端には、カバー235を軸方向にスライド可能に支持する一対の支持部材236、236が取り付けられている。支持部材236は、例えば、採取管230の側面開口部234の端部に軸方向に延設された断面L字形の部材からなり、カバー235のスライドをガイドするガイドとして機能する。この支持部材236、236によりカバー235を採取管230の軸方向にスライドさせることで、カバー235により側面開口部234を開放/閉塞可能となる。

【0098】

さらに、採取管230の側面233における側面開口部234の上方には、ロックボルト237が固定具238により取り付けられている。また、カバー235の上端付近には、ロックボルト237と螺合する受け具239が取り付けられている。かかるロックボルト237及び受け具239は、カバー235を採取管230の側面開口部234を覆う位置に固定するための固定手段として機能する。即ち、図12に示すように、側面開口部234の全体を覆うようにカバー235を閉めた状態で、ロックボルト237を受け具239に螺合することで、カバー235が採取管230に固定される。これにより、採取管230を原料層10中に挿入したときに、カバー235が外れないように固定できる。

【0099】

また、採取管230の内部には、円板状のホールドプレート240が配置されており、該ホールドプレート240の直径は、採取管230の内径と同程度である。このホールドプレート240は、採取管230内に採取された焼結原料の柱状サンプルの上端が、崩れ無いように保持する機能を有する。かかるホールドプレート240は、採取管230の上方から採取管230内に挿入された一対の支持ロッド241、241により支持されている。採取管230を水平にする前に、この支持ロッド241、241を用いて、採取管230内でホールドプレート240を昇降させて、採取管230内の焼結原料の柱状サンプル上端が崩れないように押さえることができる位置に配置することが可能である。その際は、柱状サンプルを圧密しない程度に、ホールドプレート240の位置を調整することが好ましい。

【0100】

また、採取管230の上端には、環状のフランジ242が取り付けられている。このフランジ242は、採取管230を昇降機構140に連結するための連結手段として機能する。このフランジ24は、上記昇降機構の140の下部ジョイント147に対してボルト等の固定部材で結合される。

【0101】

ところで、上記のように採取管230の側面233に側面開口部234を設けることで、当該側面開口部234から、採取管230内に採取された焼結原料の柱状サンプル15を取り出すことができる。従って、側面開口部234の開口面積が大きいほど、柱状サンプル15を取り出し易い。反面、側面開口部234の開口面積が過度に大きいと、柱状サンプル15を取り出すために採取管230を水平に載置したときに、採取管230内の柱状サンプル15の焼結原料が側面開口部234からこぼれ落ちてしまう。従って、焼結原料がこぼれ落ちることを防止する観点からは、側面開口部234の開口面積は小さい方が好ましい。

【0102】

そこで、本実施形態では、図11に示すように側面開口部234の開口角度θを、焼結原料の安息角(例えば40°程度)に見合った角度(例えばθ=80°)に設定している。これにより、側面開口部234からの柱状サンプル15の取り出し易さを確保しつつ、当該取り出し時に、側面開口部234から焼結原料がこぼれ落ちることを好適に防止できる。

【0103】

また、上記図9及び図12に示すように、上記回動機構160により、回動軸161を中心とした円弧状の回動軌跡で底蓋150を回動させることで、採取管230下端の開口部231が底蓋150により閉塞される。従って、第1の実施形態と同様に、底蓋150が、当該底蓋150の円弧状の回動軌跡に対応する曲率半径R1の湾曲版で構成され、特に、底蓋150の曲率半径R1と、当該底蓋150の円弧状の回動軌跡の曲率半径R2とを同一にすることが好ましい。これにより、底蓋150を回動させて原料層10に挿入するときの抵抗を最小化できる。

【0104】

さらに、図9及び図12に示すように、第2の実施形態に係る採取管230の下端部232も、上記底蓋150の円弧状の回動軌跡に沿った円弧状に成形されることが好ましい。特に、この採取管230の下端部232の曲率半径R4は、底蓋150の円弧状の回動軌跡の曲率半径R2と同一であることが好ましく、底蓋150自体の曲率半径R1とも同一であることが更に好ましい(R4=R1=R2)。これにより、底蓋150を下向きに回動させたときに、底蓋150が採取管230の下端部232に衝突することなく、かつ、円弧状の底蓋150により採取管230の円弧状の下端部232を隙間無く閉塞することが可能となる。

【0105】

[2.3.サンプリング方法]

次に、上記図7及び図13〜図15を参照して、第2の実施形態に係るサンプリング装置100を用いて、焼結機1のパレット3上に装入された原料層10から柱状サンプル15を採取するサンプリング方法について説明する。

【0106】

図13は、本実施形態に係る採取管230の側面開口部234をカバー235で覆う手順を示す工程図である。図13に示すように、採取管230を原料層10に挿入する前に、採取管230の側面開口部234をカバー235で閉塞する。具体的には、まず、採取管230の下端側からカバー235の上端を、支持部材236、236と側面233間の隙間に差し込み(図12(b))。次いで、カバー235を支持部材236、236に沿って上方向にスライドさせて(図12(c))、カバー235により側面開口部234を閉塞する。その後、ロックボルト237を受け具239に螺合させることで、カバー235を採取管230に固定する(図12(d))。

【0107】

このようにカバー235で側面開口部234が閉塞した状態で、採取管230を原料層10中に挿入して、焼結原料の柱状サンプル15をサンプリングする。このサンプリング方法は、図7に示した第1の実施形態の場合と同様であるが、以下に概要を説明する。

【0108】

まず、サンプリング装置100の本体部110を、パレット3に挿入された原料層10の上方に配置し、サンプルの採取を所望する幅方向位置の上方に採取管230を配置する。(図7(a)参照。)。次いで、底蓋150を退避位置に配置したままの状態で、昇降機構140により採取管230を底蓋150及び回動機構160とともに鉛直方向に下降させて、原料層10内に所望の深さまで挿入する(図7(b)参照。)。このとき、採取管230を回転させることなく、原料層10中に挿入する。次いで、採取管230を原料層10内に挿入したままの状態で、回動機構160により底蓋150を下向きに回動させて閉塞位置に配置し、採取管230下端の開口部231を閉塞する(図7(c)参照。)。その後、底蓋150により採取管230の開口部231を閉塞されたままの状態で、昇降機構140により採取管230、底蓋150及び回動機構160を鉛直方向に上昇させて、原料層10から採取管230及び底蓋150を引き抜く(図7(d)参照。)。

【0109】

次いで、上記のように原料層10から引き抜いた採取管230の中から柱状サンプル15を取り出す。図14A及び図14Bは、本実施形態に係る採取管230の側面開口部234から柱状サンプル15を取り出す手順を示す工程図である。

【0110】

具体的には、まず、サンプリング装置100の昇降機構140から採取管230を底蓋150とともに取り外す。次いで、図14A(a)に示すように、支持ロッド241、241を用いて採取管230内部のホールドプレート240を下降させて、採取管230内の柱状サンプル15の上面に当接させる。このとき、ホールドプレート240により柱状サンプル15を圧密しないように、ホールドプレート240の下降量を調節する。その後、該採取管230を水平に載置する。

【0111】

次いで、図14A(b)に示すように、ロックボルト237を受け具239から取り外した後に、カバー235を採取管230の下端側に向けて軸方向にスライドさせて、採取管230の側面開口部234を露出させる。このとき、柱状サンプル15を採取したい範囲だけカバー235をスライドさせて、側面開口部234を部分的に露出させれば、側面開口部234から焼結原料がこぼれ落ちることを好適に防止できる。しかし、カバー235を完全に取り外して、側面開口部234の全てを露出させてもよい。

【0112】

その後、図14B(c)及び(d)に示すように、上記露出された側面開口部234に仕切板250を挿入して、採取管230内部の柱状サンプル15の中央部を分断する。このとき、採取を所望する柱状サンプル15の任意の深さ位置に、仕切板250を挿入すればよい。その後、図14B(e)に示すように、仕切板250に設けられた一対の補助カッター252、252を回動させて、仕切板250が挿入された位置の柱状サンプル15を完全に分断する。次いで、採取管230の側面開口部234が下向きになるように採取管230を旋回し、仕切板250とホールドプレート240の間の柱状サンプル15を側面開口部234から取り出す。

【0113】

ここで、図15を参照して、本実施形態に係る仕切板250について説明する。図15は、本実施形態に係る採取管230内に挿入された仕切板250の動作を示す底面図である。なお、図15(a)は、側面開口部234に仕切板250を挿入するときの状態(上記図14B(d)に対応する。)を示し、図15(b)は、仕切板250の補助カッター252を回動させたときの状態(上記図14B(e)に対応する。)を示している。

【0114】

図15に示すように、仕切板250は、メインプレート251と、メインプレート251に取り付けられる一対の可動式補助カッター252、252とを備える。メインプレート251は、上記採取管230の側面開口部234に挿入されて、柱状サンプル15を分割する機能を有する。このために、メインプレート251の先端251aは、採取管230の内周面230aに合わせた円弧状となっている。また、メインプレート251の幅wは、側面開口部234の開口幅と同程度である。

【0115】

補助カッター252、252は、メインプレート251の両側に回動自在に設けられ、メインプレート251と採取管230の間の柱状サンプル15の両端部を分断する機能を有する。補助カッター252の柄部252aは、ヒンジ部253、253により、メインプレート251に対して回動自在に取り付けられる。補助カッター252の刃部252bは、採取管230の内周面230aに合わせた円弧状となっている。また、補助カッター252の刃部252bには、ピン状のストッパー252cが設けられており、このストッパー252cは、メインプレート251に形成された円弧状のガイド長孔254に遊挿されている。このガイド長孔254は、補助カッター252の回動が容易かつ確実になるよう案内するとともに、当該回動可能範囲を規制する機能を有する。

【0116】

この仕切板250の動作について説明する。仕切板250を採取管230の側面開口部234に挿入すると、仕切板250のメインプレート251により、採取管230内の柱状サンプル15の中央部が分断される。この仕切板250の挿入時には、図15(a)に示すように、一対の補助カッター252、252を閉じた状態(即ち、一対の刃部252b、252bがメインプレート251に重なった状態)にする。これにより、側面開口部234に対して仕切板250を挿入する時に、補助カッター252、252が邪魔になることがない。

【0117】

上記のように仕切板250を採取管230内に挿入した後に、採取管230の外部に突出した補助カッター252、252の柄部252a、252aを内側に回動させる。これにより、刃部252b、252bが外側に回動して、メインプレート251の外縁よりも外側に突出し、採取管230の内周面230aに密接する。かかる補助カッター252、252の動作により、採取管230内においてメインプレート251で分断できない柱状サンプル15の両端部が分断される。従って、仕切板250の挿入位置で柱状サンプル15全体を完全に分割することができるので、仕切板250とホールドプレート240間の所望深さ位置の柱状サンプル15を、側面開口部234から容易に取り出すことができるようになる。

【0118】

[3.まとめ]

以上、本発明の第1及び第2の実施形態に係るサンプリング装置100とそれを用いたサンプリング方法について説明した。

【0119】

上記実施形態によれば、採取管130(230)を原料層10に挿入するときに、採取管130(230)を回転させずに原料層10中に挿入する。これにより、挿入中に採取管130(230)内に充填される焼結原料が圧密されることを好適に防止できる。また、焼結機1のパレット3に装入された原料層10から柱状サンプル15を採取する際に、原料層10中に装入された採取管130(230)の下端の開口部131(231)を底蓋150により閉塞した状態で、該底蓋150とともに採取管130を引き上げる。これにより、採取管130(230)の引き上げ時に、柱状サンプル15が自重により採取管130(230)から落下することを防止できる。従って、採取管130(230)内で柱状サンプル15を圧密しなくとも、採取管130(230)とともに柱状サンプル15を引き上げることができる。

【0120】

従って、上記実施形態によれば、原料層10内の充填状態のままの柱状サンプル15を圧密することなく、採取することができる。よって、当該柱状サンプル15から、原料層10における焼結原料の充填状態(原料の配合分布、密度分布、粒度分布、空隙率分布等)を正確に測定することが可能となる。

【0121】

また、第1の実施形態では、採取管130の複数のスリット134に仕切板135を挿入することで、採取管130内の柱状サンプル15を軸方向(原料層10の深さ方向)に分割してから採取することができる。よって、原料層10の所望の深さ位置でのサンプルを容易に採取して、各深さ位置での焼結原料の充填状態を容易かつ正確に測定可能である。

【0122】

また、第2の実施形態では、仕切板250を用いて採取管230内の柱状サンプル15から、任意の深さ位置のサンプルを好適に切り出して採取することができる。よって、原料層10の所望の深さ位置でのサンプルを容易に採取して、当該深さ位置での焼結原料の充填状態を容易かつ正確に測定可能である。

【0123】

従来では、焼結機1に装入された層状態の焼結原料の充填状態は、十分に解明されておらず、原料層10全体の圧損などを利用して原料層10の通気性を評価し、この評価結果から当該充填状態を間接的に把握する方法しかなかった。これに対し、本実施形態によれば、原料層10から柱状サンプル15を圧密せずに採取できるとともに、採取した柱状サンプル15の深さ位置も明確であるので、パレット3上における実際の焼結原料の充填状態を直接的に把握することができる。従って、焼結機1における焼結原料の装入装置2の改善に大きく寄与することができ、パレット3上における焼結原料の配合割合と、ガスの通気性を向上させることで、焼結反応を促進させることができる。よって、焼結機1による焼結鉱の生産性をより向上できる効果がある。

【実施例】

【0124】

次に本発明の実施例について説明する。なお、以下の実施例は本発明の効果を説明するための一例に過ぎず、本発明は以下の実施例に限定されるものではない。

【0125】

<試験1>

まず、採取管の径が焼結原料の回収率に及ぼす影響を調べた試験について説明する。本試験では、管径が異なる3種の採取管(内径89、150、200mm)を回転させずに、焼結原料の原料層(所定高さから焼結原料を落下させたもの)に挿入し、各々の採取管内に回収された焼結原料の重量を測定した。基準例として、採取管内に手詰めをした場合(ほぼ同じ高さから採取管内に焼結原料を落下させた場合)の回収重量を測定した。

【0126】

図16には、本試験で測定された焼結原料の回収比率と採取管の径との関係を示す。なお、図16の回収比率は、採取管を原料層に挿入したときの回収重量を、基準例(手詰め)の回収重量で除算したものである。

【0127】

図16の結果によれば、採取管の内径が大きいほど、焼結原料の回収比率が増加することが分かる。特に、内径が150mm以上である場合には、回収比率は急激に上昇し、90%以上となっている。この理由は、採取管の内径が大きいほど、採取管内の焼結原料に対して採取管の挿入圧力が作用する範囲の割合が減少するからであると考えられる。また、採取管の挿入時に採取管の内周面と焼結原料の間で摩擦が生じるが、この摩擦係数は、採取管内の焼結原料の圧密に対してさほど影響を与えないと考えられる。

【0128】

<試験2>

次に、焼結原料の原料層に対する挿入時に採取管を非回転とすることの効果を検証するために行った試験について説明する。本試験では、採取管(内径89mm、長さ600mm)を原料層に挿入し、採取管内に回収された焼結原料の重量を測定した。この際、本実施例1〜4では採取管を回転させずに鉛直方向に挿入し、比較例1〜3では、採取管に回転機構が設けられ、採取管を回転させながら鉛直方向に挿入した。また、基準例では、作業員が手作業で採取管内に焼結原料を詰めた。手詰めの際は、焼結原料が採取管内で詰まらないように観察しながら詰めた。本実施例に係る試験条件及び結果は以下の表1の通りである。

【0129】

【表1】

【0130】

表1に示すように、採取管の管厚みが3mmである場合、採取管内に回収された焼結原料の重量(以下、回収重量という。)は、本実施例1〜3では、3.56〜3.63kgであるのに対し、比較例1では、2.92kgであった。また、採取管の管厚みが8mmである場合、回収重量は、本実施例4では、2.92kgであるのに対し、比較例2〜3では、2.30〜2.42kgであった。なお、基準例の回収重量は、4.16kgであった。この結果によれば、本実施例1〜4のように採取管を回転させずに挿入した場合は、比較例1〜3のように採取管を回転させながら挿入した場合よりも、焼結原料の回収率が増加することが分かる。

【0131】

また、図17には、本試験で測定された基準例、本実施例、比較例の焼結原料の回収比率を示す。なお、図17の回収比率は、表1の回収重量の試験結果(採取管内径89mm)を、内径150mm、管厚み2mmの採取管での回収重量に換算し、基準例(手詰め)を100%として相互の比率を計算したものである。

【0132】

図17に示すように、比較例(採取管を回転)の回収比率は74%である。これに対し、本実施例(採取管を非回転)の回収比率は92%であり、比較例と比べて約1.3倍である。この結果からも、本実施例のように採取管を回転させずに挿入した場合は、比較例のように採取管を回転させながら挿入した場合よりも、焼結原料の回収率が増加することが分かる。

【0133】

この理由について考察する。比較例のように採取管を回転させながら原料層に挿入した場合には、本実施例のように非回転の場合と比べて、採取管による挿入抵抗が生じる時間が増加する。従って、採取管下端の開口部付近で焼結原料が詰まりやすく、さらに焼結原料の圧密も発生して、採取管内への焼結原料が阻害されると考えられる。よって、本実施例のように採取管を回転させずに原料層に挿入した方が、焼結原料の回収率が上昇すると思われる。

【0134】

なお、上記表1の試験結果によれば、採取管の管厚みを増加させると、焼結原料の回収率が低下することが分かる。この理由は、採取管の管厚みが厚いと、原料層に対する採取管の挿入抵抗が増加するためであると考えられる。

【0135】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0136】

1 焼結機

2 装入装置

3 パレット

4 コンベヤ

5 点火炉

6 ウィンドボックス

7 メインダクト

8 サイクロン集塵機

9 排風機

10 原料層

11 煙突

12 燃焼帯

13 破砕機

14 焼結原料

15 柱状サンプル

100 サンプリング装置

110 本体部

120 架台

121 水平部材

122 脚部

130、230 採取管

131、231 開口部

132、232 下端部

133、233 側面

134 スリット

135 仕切板

140 昇降機構

141 ガイド柱

142 昇降シリンダ

143 固定部

144 上部スライダ

145 下部スライダ

146 上部ジョイント

147 下部ジョイント

150 底蓋

160 回動機構

161 回動軸

162 回動シリンダ

163 アーム

164 リンク機構

234 側面開口部

235 カバー

236 支持部材

237 ロックボルト

240 ホールドプレート

250 仕切板

251 メインプレート

252 補助カッター

253 ヒンジ部

254 ガイド長孔

【特許請求の範囲】

【請求項1】

焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング装置において、

下端に開口部を有する採取管と、

前記採取管を昇降させて、前記原料層に対して挿抜する昇降機構と、

前記採取管の下端の前記開口部を閉塞するための底蓋と、

前記底蓋を円弧状の回動軌跡で回動させる回動機構と、

を備え、

前記回動機構は、前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置し、前記底蓋を上向きに回動させることによって、前記採取管から離隔した退避位置に配置することを特徴とする、焼結原料のサンプリング装置。

【請求項2】

前記採取管の下端は、前記底蓋の回動軌跡に沿った円弧状に成形されていることを特徴とする、請求項1に記載の焼結原料のサンプリング装置。

【請求項3】

前記底蓋は、前記底蓋の回動軌跡に応じた曲率半径を有する湾曲板からなることを特徴とする、請求項1又は2に記載の焼結原料のサンプリング装置。

【請求項4】

前記回動機構は、回動軸に回動自在に連結されて前記底蓋を支持するアームを備え、前記回動軸を中心として、前記アームとともに前記底蓋を回動させ、

前記アームは、前記底蓋の回動方向に対して平行な板状であることを特徴とする、請求項1〜3のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項5】

前記回動機構は、前記採取管の上端に連結されており、

前記採取管、前記回動機構及び前記底蓋は、前記昇降機構により一体的に昇降することを特徴とする、請求項1〜4のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項6】

前記採取管の側面には、仕切板を挿入するための1又は2以上のスリットが形成されていることを特徴とする、請求項1〜5のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項7】

前記採取管は、

前記採取管の側面に形成された側面開口部と、

前記側面開口部に対して着脱可能なカバーと、

を備えることを特徴とする、請求項1〜5のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項8】

前記採取管、前記昇降機構、前記底蓋及び前記回動機構を含むサンプリング装置の本体部を、前記焼結機の幅方向に移動させる架台をさらに備えることを特徴とする、請求項1〜7のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項9】

請求項1〜8のいずれか一項に記載の焼結原料のサンプリング装置を用いて、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング方法において、

前記サンプリング装置の前記採取管を前記原料層の上方に配置する工程と、

前記底蓋を前記採取管から離隔した退避位置に配置した状態で、前記昇降機構により前記採取管を下降させて前記原料層内に挿入する工程と、

前記回動機構により前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置する工程と、

前記底蓋により前記開口部が閉塞されたままの状態で、前記昇降機構により前記採取管を上昇させて前記原料層から引き抜く工程と、

を含むことを特徴とする、焼結原料のサンプリング方法。

【請求項10】

前記採取管を前記原料層内に挿入する工程では、前記採取管を回転させずに挿入することを特徴とする、請求項9に記載の焼結原料のサンプリング方法。

【請求項11】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された複数のスリットに仕切板を挿入する工程と、

前記採取管の下端側から順に前記仕切板を取り外し、前記採取管内の前記焼結原料の試料を取り出す工程と、

を更に含むことを特徴とする、請求項9又は10に記載の焼結原料のサンプリング方法。

【請求項12】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された側面開口部を覆うカバーを移動させて、前記側面開口部の少なくとも一部を露出させる工程と、

前記露出された側面開口部に仕切板を挿入し、前記仕切板と前記底蓋との間の前記焼結原料の試料を取り出す工程と、

を更に含むことを特徴とする、請求項9又は10に記載の焼結原料のサンプリング方法。

【請求項1】

焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング装置において、

下端に開口部を有する採取管と、

前記採取管を昇降させて、前記原料層に対して挿抜する昇降機構と、

前記採取管の下端の前記開口部を閉塞するための底蓋と、

前記底蓋を円弧状の回動軌跡で回動させる回動機構と、

を備え、

前記回動機構は、前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置し、前記底蓋を上向きに回動させることによって、前記採取管から離隔した退避位置に配置することを特徴とする、焼結原料のサンプリング装置。

【請求項2】

前記採取管の下端は、前記底蓋の回動軌跡に沿った円弧状に成形されていることを特徴とする、請求項1に記載の焼結原料のサンプリング装置。

【請求項3】

前記底蓋は、前記底蓋の回動軌跡に応じた曲率半径を有する湾曲板からなることを特徴とする、請求項1又は2に記載の焼結原料のサンプリング装置。

【請求項4】

前記回動機構は、回動軸に回動自在に連結されて前記底蓋を支持するアームを備え、前記回動軸を中心として、前記アームとともに前記底蓋を回動させ、

前記アームは、前記底蓋の回動方向に対して平行な板状であることを特徴とする、請求項1〜3のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項5】

前記回動機構は、前記採取管の上端に連結されており、

前記採取管、前記回動機構及び前記底蓋は、前記昇降機構により一体的に昇降することを特徴とする、請求項1〜4のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項6】

前記採取管の側面には、仕切板を挿入するための1又は2以上のスリットが形成されていることを特徴とする、請求項1〜5のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項7】

前記採取管は、

前記採取管の側面に形成された側面開口部と、

前記側面開口部に対して着脱可能なカバーと、

を備えることを特徴とする、請求項1〜5のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項8】

前記採取管、前記昇降機構、前記底蓋及び前記回動機構を含むサンプリング装置の本体部を、前記焼結機の幅方向に移動させる架台をさらに備えることを特徴とする、請求項1〜7のいずれか一項に記載の焼結原料のサンプリング装置。

【請求項9】

請求項1〜8のいずれか一項に記載の焼結原料のサンプリング装置を用いて、焼結機に装入された焼結原料の原料層から焼結原料の試料を採取するサンプリング方法において、

前記サンプリング装置の前記採取管を前記原料層の上方に配置する工程と、

前記底蓋を前記採取管から離隔した退避位置に配置した状態で、前記昇降機構により前記採取管を下降させて前記原料層内に挿入する工程と、

前記回動機構により前記底蓋を下向きに回動させることによって、前記採取管の前記開口部を閉塞する閉塞位置に配置する工程と、

前記底蓋により前記開口部が閉塞されたままの状態で、前記昇降機構により前記採取管を上昇させて前記原料層から引き抜く工程と、

を含むことを特徴とする、焼結原料のサンプリング方法。

【請求項10】

前記採取管を前記原料層内に挿入する工程では、前記採取管を回転させずに挿入することを特徴とする、請求項9に記載の焼結原料のサンプリング方法。

【請求項11】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された複数のスリットに仕切板を挿入する工程と、

前記採取管の下端側から順に前記仕切板を取り外し、前記採取管内の前記焼結原料の試料を取り出す工程と、

を更に含むことを特徴とする、請求項9又は10に記載の焼結原料のサンプリング方法。

【請求項12】

前記原料層から前記採取管を引き抜いた後に、前記採取管の側面に形成された側面開口部を覆うカバーを移動させて、前記側面開口部の少なくとも一部を露出させる工程と、

前記露出された側面開口部に仕切板を挿入し、前記仕切板と前記底蓋との間の前記焼結原料の試料を取り出す工程と、

を更に含むことを特徴とする、請求項9又は10に記載の焼結原料のサンプリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【公開番号】特開2012−229820(P2012−229820A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−96522(P2011−96522)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(391051326)ヤマモトロックマシン株式会社 (17)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(391051326)ヤマモトロックマシン株式会社 (17)

【Fターム(参考)】

[ Back to top ]