焼結合金およびその製造方法

【課題】ターボチャージャー用ターボ部品において、より一層、耐熱性、耐食性および耐摩耗性とともに高温強度を向上させるとともに、熱膨張係数が周囲のオーステナイト系耐熱材料と同等で、部品設計が容易となる焼結合金を提供する。

【解決手段】全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布するとともに、前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなる金属組織を示す焼結合金とする。

【解決手段】全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布するとともに、前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなる金属組織を示す焼結合金とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばターボチャージャー用ターボ部品、特に耐熱性、耐食性および耐摩耗性が要求されるノズルボディ等に好適な焼結合金およびその製造方法に関する。

【背景技術】

【0002】

一般に、内燃機関に付設されるターボチャージャーでは、内燃機関のエキゾーストマニホールドに接続されたタービンハウジングに、タービンが回転自在に支持され、タービンの外周側を囲うように複数のノズルベーンが回動可能に支持されている。タービンハウジングに流入した排気ガスは、外周側からタービンに流れ込んで軸方向へ排出され、その際にタービンを回転させる。そして、タービンの反対側で同じ軸に設けられたコンプレッサが回転することにより、内燃機関へ供給する空気を圧縮する。

【0003】

ここで、ノズルベーンは、ノズルボディやマウントノズルといった名称で呼ばれるリング状の部品に回動可能に支持されている。ノズルベーンの軸はノズルボディを貫通し、そこでリンク機構に接続されている。そして、リンク機構が駆動されることによりノズルベーンが回動し、排気ガスがタービンに流れ込む流路の開度が調整される。本発明が問題とするのは、ノズルボディ(マウントノズル)あるいはこれに装着されるプレートノズルといった、タービンハウジング内に設けられるターボ部品である。

【0004】

上記のようなターボチャージャー用ターボ部品は、高温の腐食性ガスである排気ガスと接触することから耐熱性と耐食性が要求されるとともに、ノズルベーンと摺接するために耐摩耗性も要求される。このため、従来、例えば高Cr鋳鋼や、JIS規格で規定されているSCH22種に耐食性向上の目的でCr表面処理を施した耐摩耗材料等が使用されている。また、耐熱性とともに耐食性および耐摩耗性に優れ、しかも価格が低廉な耐摩耗部品として、フェライト系ステンレス鋼の基地中に炭化物を分散させた耐摩耗性焼結部品が提案されている(例えば特許文献1)。

【0005】

しかしながら、特許文献1の焼結部品は液相焼結により得られるため寸法精度の要求が厳しい場合に機械加工する必要があるが、硬い炭化物が多量に析出するため、被削性が悪く、被削性の改善が望まれている。さらに、ターボチャージャーの構成部品は、一般に、オーステナイト系耐熱材料で構成されるが、特許文献1に記載のターボチャージャー用ターボ部品はフェライト系の材料から構成されている。この場合、周囲の部材と熱膨張係数が異なるため、両者の材料からなる構成部品間に隙間が生じ、これらの接続が不十分となるなど、適用にあたっての部品設計が難しく、周囲のオーステナイト系耐熱材料と同等の熱膨張係数であることが望まれている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3784003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、耐熱性、耐食性、耐摩耗性および被削性に優れ、オーステナイト系耐熱材料と同等の熱膨張係数を有し、部品設計が容易な焼結合金およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の焼結合金は、比較的大きな炭化物が分散する耐熱性と耐食性を有する相Aと、比較的小さな炭化物が分散する耐熱性と耐食性を有する相Bの2相から構成するとともに、相B中に相Aが斑状に分散する金属組織としたことを本発明の焼結合金の第1の骨子とする。比較的大きな炭化物が均一に分散する焼結合金に比して、比較的小さな炭化物が分散する相Bは、前記炭化物の相中でのなじみ性を向上させて、自己の耐摩耗性を向上させるとともに、相手攻撃性を緩和して相手部材の摩耗を抑制する。また、炭化物の大きさが小さいことにより、切削工具の刃先への衝撃が緩和され、被削性の向上に寄与する。しかしながら、比較的小さな炭化物が分散する相Bのみでは、塑性流動が生じ易いため、本発明においては、比較的小さな炭化物が分散する相B中に、比較的大きな炭化物が分散する相Aを斑状に分散することで相Bの塑性流動を防止し、焼結合金の耐摩耗性に寄与する。本発明の焼結合金は、上記の構成としたことにより、耐摩耗性の向上と被削性の向上を両立したものである。

【0009】

本発明の焼結合金においては、上記の相Aおよび相BともにNiを含有させてオーステナイト組織としたことを本発明の焼結合金の第2の骨子とする。このように基地組織を全てオーステナイト組織としたことにより、高温における耐熱性、耐食性を向上するとともに、周囲のオーステナイト系耐熱材料と同等の熱膨張係数とすることができる。

【0010】

上記の、比較的大きな炭化物が分散する相Aと比較的小さな炭化物が分散する相Bの2相から構成するとともに、相B中に相Aが斑状に分散する金属組織を示す焼結合金を得るにあたり、予めCを含有して粉末中に炭化物が析出した鉄合金粉末Aと、Cを含有せず粉末中に炭化物が析出しない鉄合金粉末Bを混合して用いることを本発明の焼結合金の製造方法の第1の骨子とする。

【0011】

また、上記の相Aおよび相Bともにオーステナイト組織とするにあたり、上記の鉄合金粉末Aと鉄合金粉末Bの双方にNiを含有させるとともに、さらにニッケル粉末を添加することを本発明の焼結合金の製造方法の第2の骨子とする。

【0012】

具体的には、本発明の焼結合金は、全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布するとともに、前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなる金属組織を示すことを特徴とする。

【0013】

本発明の焼結合金においては、前記相Aが、最大径で500μm以下であり、かつ基地の全面積に対して20〜80%であること、全体組成が、質量%で、Mo、V、W、Nb、Tiのうちの少なくとも1種をさらに5%以下含むことを好ましい態様とする。

【0014】

また、本発明の焼結合金の製造方法は、質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Aを準備する工程と、質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Bを準備する工程と、質量%で、P:10〜30%、残部がFeおよび不可避不純物よりなる組成の鉄−リン粉末、ニッケル粉末および黒鉛粉末を準備する工程と、前記鉄合金粉末Aおよび前記鉄合金粉末Bを、前記鉄合金粉末Aの、前記鉄合金粉末Aおよび前記鉄合金粉末Bの合計に対する割合が20〜80質量%となるように混合するとともに、前記鉄−リン粉末を1.0〜5.0質量%、前記ニッケル粉末を1〜12質量%および前記黒鉛粉末を0.5〜2.5質量%の割合で添加混合して原料粉末を調整する工程と、前記原料粉末を成形した後に焼結する工程と、を備えることを特徴とする。

【0015】

本発明の焼結合金の製造方法においては、前記鉄合金粉末Aおよび前記鉄合金粉末Bは、いずれも最大粒子径が300μm以下の粉末(50メッシュの篩を通過する粉末)であること、前記ニッケル粉末は、最大粒子径が43μm以下の粉末(325メッシュの篩を通過する粉末)であること、前記鉄合金粉末Aおよび前記鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、前記原料粉末の組成において1〜5質量%となる量を含有すること、前記焼結における焼結温度が1000〜1200℃の範囲であること、を好ましい態様とする。

【発明の効果】

【0016】

本発明の焼結合金は、ターボチャージャー用ターボ部品として好適なものであり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布する金属組織を示し、高温における優れた耐熱性、耐食性および耐摩耗性を有するとともに、優れた被削性を有し、かつ、基地組織がオーステナイトであるため、オーステナイト系耐熱材料と同等の熱膨張係数を有し、部品設計を容易にすることができる。

【図面の簡単な説明】

【0017】

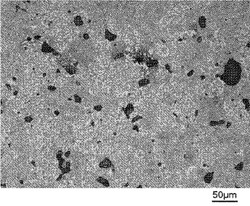

【図1】本発明の焼結合金の金属組織写真の一例である。

【図2】図1の金属組織写真において、相Aの範囲を示す図である。

【発明を実施するための形態】

【0018】

[焼結合金の金属組織]

炭化物の大きさは耐摩耗性に大きく寄与する。耐摩耗性は出来るだけ多くの炭化物が存在することにより向上する。しかしながら、炭化物の量が多いと、自己の耐摩耗性は向上するものの、相手材への攻撃性が増加し、全体としての摩耗量がかえって増加することとなる。また、大きな炭化物をのみを基地中に分散させる場合、耐摩耗性向上のため、炭化物の分散頻度をある程度確保しようとすると、より多くのCが必要となり、硬質な炭化物がある程度の分散頻度で分散することから被削性が低いものとなる。

【0019】

本発明の焼結合金においては、比較的大きな炭化物が分散する相Aと比較的小さな炭化物が分散する相Bとの2相から構成することによって、炭化物の分散頻度を確保して耐摩耗性を維持するとともに、全体として炭化物の量を低減して、相手材への攻撃性の低減と、被削性の向上とを達成したものである。

【0020】

比較的大きな炭化物相は基材の凝着摩耗を防止しつつ塑性流動の防止効果として寄与する。そのため、10μm未満では塑性流動の防止に寄与しない。一方、50μmより大きくなると、炭化物自体が凝集することとなり、局所的な相手材への攻撃性が強くなる。また、炭化物が成長し過ぎると炭化物間の間隔が広くなるため、炭化物のない基地の間隔が広くなり、その部分は凝着摩耗の起点となりやすい。そのため、比較的大きな炭化物相が存在する相Aの炭化物の大きさは平均粒子径で10〜50μmとする。

【0021】

一方、比較的大きな炭化物が分散する相A以外の部分に炭化物が析出しない場合、この部分が相手材に凝着して摩耗が進行することとなる。このため、比較的大きな炭化物が分散する相A以外の部分についても、炭化物を分散させて凝着摩耗の発生を防止する必要がある。この観点から、比較的大きな炭化物が分散する相A以外の部分については、微細な炭化物が分散する相Bとして構成する。このように相Bの炭化物を上記の相Aに比して微細な炭化物とすることで、炭化物の分散頻度を高くしたまま、全体としてのC量を低減して炭化物の量を低減することが可能となる。この小さな炭化物が分散する相Bに分散する炭化物は、凝着摩耗が抑制できる程度の大きさとし、平均粒子径で10μm以下、好ましくは2μm以上とするとする。10μm以上では炭化物が成長し過ぎて炭化物の分散頻度が少なく耐摩耗性が低下することとなる。なお、2μmよりも小さいと、凝着摩耗を十分に抑制できない場合がある。

【0022】

なお、相Aに析出する金属炭化物の平均粒子径DAと相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなるように構成する必要がある。すなわち、相Aに析出する金属炭化物の平均粒子径DAと相Bに析出する金属炭化物の平均粒子径DBが等しい場合、相Aと相Bのように炭化物の大きさの異なる相が形成されず、耐摩耗性の向上、相手材への攻撃性の低減、被削性の向上の何れかの特性が達成されなくなる。

【0023】

上記の比較的大きな炭化物が分散する相Aと、上記の比較的小さな炭化物が分散する相Bとは、斑状に分散することで、 炭化物の分散頻度を確保して耐摩耗性を維持するとともに、全体として炭化物の量を低減して、相手材への攻撃性の低減と、被削性の向上を果たすことが可能となる。

【0024】

比較的小さな炭化物が分散する相Bに対する比較的大きな炭化物が分散する相Aの割合は、焼結合金の断面面積、すなわち基地中で20〜80%の範囲とする。相Aの割合が20%を下回ると耐摩耗性の確保に必要な相Aの量が不足して耐摩耗性が低下する。一方、相Aの割合が80%を超えると相手攻撃性が高い相が過多となって相手材の摩耗を促進するとともに、大きな炭化物が増加することにより被削性が低下することとなる。相Bに対する相Aの割合は、30〜70%が好ましく、40〜60%がさらに好ましい。

【0025】

比較的大きな炭化物が分散する相Aは、炭化物の大きさが5〜50μmの比較的大きな炭化物が集中して分散している相であり、相Aの大きさは、比較的大きな炭化物の最外周を結ぶ領域とする。この比較的大きな炭化物が分散する相Aの大きさは、500μmより大きくなると、相Aの分散が焼結合金内で偏って分散することとなり、局所的な耐摩耗性の低下がおこる。また、切削加工が必要な場合、材料内の硬さが大きく変わるため、工具の寿命を低下させる。その一方で、相Aの大きさが10μmより小さいと、内部に析出分散する炭化物の大きさが5μmを下回ることとなる。

【0026】

[焼結合金の製造方法および原料粉末の成分限定理由]

上記の比較的大きな炭化物が分散する相Aと、上記の比較的小さな炭化物が分散する相Bが斑状に分散する金属組織を得るためには、上記の相Aを形成する鉄合金粉末Aと、上記の相Bを形成する鉄合金粉末Bとを混合して成形、焼結することで得ることができる。

【0027】

上記の比較的大きな炭化物が分散する相A、および上記の比較的小さな炭化物が分散する相B、ともに耐熱性および耐食性が必要である。このため、鉄基地に固溶して鉄基地の耐熱性および耐食性を向上させる作用を有するCrをいずれの相にも含有させる。また、CrはCと結合してクロム炭化物やクロムと鉄の複合炭化物(「クロム炭化物」および「」クロムと鉄の複合炭化物」を以降、単に「クロム炭化物」と称す)を形成して耐摩耗性を向上させる作用を有する。このようなCrの効果を基地中に均一に作用させるため、Crは上記の鉄合金粉末Aおよび鉄合金粉末Bのそれぞれに固溶して付与する。

【0028】

ここで、比較的大きな炭化物が分散する相Aを形成するため鉄合金粉末Aは、Cを予め含有するとともに、比較的小さな炭化物が分散する相Bを形成する鉄合金粉末Bより多量のCrを含有させることで、鉄合金粉末A中に予めクロム炭化物が形成された粉末を用いる。このように予めクロム炭化物が形成された合金粉末Aを用いると、焼結の過程で、既に形成されているクロム炭化物が核となって炭化物の成長が生じ、比較的大きな炭化物が分散する相Aが形成される。このような作用を得るため、鉄合金粉末Aは、質量%で、Cr:25〜45%およびC:0.5〜4.0%を含有するものとする。

【0029】

鉄合金粉末AのCr量は、上記のように予め鉄合金粉末中にクロム炭化物が析出して分散することから、Cr量が25質量%に満たないと、基地部分のCr量が乏しくなって鉄合金粉末Aにより形成される相Aの基地部分の耐熱性や耐食性が低下することとなる。一方、鉄合金粉末AのCrの含有量が45質量%を超えると原料粉末の圧縮性が著しく損なわれるため、鉄合金粉末AのCrの含有量の上限を45質量%とする。

【0030】

鉄合金粉末AのCが、0.5質量%に満たないと、鉄合金粉末A中に予め析出するクロム炭化物の量が乏しく、焼結時に核となる炭化物が乏しくなって、鉄合金粉末Aにより形成される相Aに分散する炭化物の大きさを上記の範囲とすることが難しくなる。一方、鉄合金粉末Aに4.0質量%を越える量のCを含有させると、鉄合金粉末A中に析出する炭化物の量が過多となり、鉄合金粉末Aの硬さの増加が著しくなって、原料粉末の圧縮性を損なうこととなる。

【0031】

一方、鉄合金粉末Bは、鉄合金粉末AよりCr量が少なく、Cを含有しないので、焼結の過程で鉄合金粉末B中のCrと後述する黒鉛粉末の形態で付与されたCが結合してクロム炭化物が形成されるが、予めクロム炭化物を含有していないことから、クロム炭化物の成長の速度が遅く、比較的小さな炭化物が分散する相Bが形成される。このため、鉄合金粉末Bは、質量%で、Cr:12〜25%を含有し、Cを含有しないものとする。なお、鉄合金粉末Bにおいて「Cを含有しない」とは、積極的に添加しないことを意味し、不可避不純物として含有される程度の量は許容する。

【0032】

鉄合金粉末BのCr量は、12〜25質量%とする。Cr量が12質量%に満たないと、焼結時にクロム炭化物が形成されて基地部分のCr量が低下して、焼結後に形成される相Bの基地部分の耐熱性や耐食性が低下することとなる。一方、鉄合金粉末Bは耐摩耗性に寄与する炭化物を微細分散させるため、Crの含有量を抑制する必要があり、このため、上限を25質量%とする。

【0033】

焼結時に、鉄合金粉末Aから形成される相Aおよび鉄合金粉末Bから形成される相Bに炭化物を析出分散させるためのCは、鉄合金粉末Aと鉄合金粉末Bの混合粉末に黒鉛粉末の形態で付与される。黒鉛粉末の一部は、焼結時に鉄合金粉末表面の酸化被膜の還元に費やされるため、その分を見込んで黒鉛粉末を添加する必要がある。すなわち、鉄合金粉末Aおよび鉄合金粉末Bともに上記のように易酸化元素であるCrを含有するため、粉末表面にCrの酸化被膜が形成されており、焼結時にこれら粉末表面の酸化物の還元反応に費やされる余剰の黒鉛粉末が必要となる。焼結時に還元等で失われる黒鉛は約0.2%程度であるため、黒鉛粉末の添加量はその分を見込んで0.5質量%以上とするとよい。すなわち、黒鉛粉末から供給され基地に固溶されるCは0.3質量%以上である。一方で、黒鉛粉末を過度に添加すると、炭化物の析出量が過大となって、焼結合金が脆化するとともに、相手攻撃性が著しく増大して相手材を摩耗させたり、焼結合金の被削性を悪化させたりする。また、炭化物の析出量が過大となると、その分焼結合金の基地に含有されるCr量が低下することとなり、焼結合金の耐熱性および耐食性を低下させることとなる。このため、黒鉛粉末の添加量の上限を2.5質量%とする。

【0034】

なお、黒鉛粉末は上記の炭化物形成の作用の他、後述する、鉄−リン合金粉末とともに、焼結時にFe−P−C液相を発生させ、液相化温度を低減して、焼結合金の緻密化促進に寄与する作用も有する。

【0035】

焼結合金の基地は、耐熱性および耐食性が必要であるとともに、周囲のオーステナイト系耐熱材料と同等の熱膨張係数とする必要がある。このため本発明の焼結合金においては、鉄基地に固溶して鉄基地の耐熱性および耐食性を向上させるとともに、鉄基地をオーステナイトとするためNiを含有させる。本発明の焼結合金は、比較的大きな炭化物が分散する相A、および上記の比較的小さな炭化物が分散する相Bからなり、これらの相が斑状に分散する金属組織を示すが、相Aおよび相Bともにオーステナイト基地とするため、相Aを形成する鉄合金粉末Aおよび相Bを形成する鉄合金粉末Bともに、Niを含有させるとともに、原料粉末にニッケル粉末を添加する。

【0036】

鉄合金粉末にNiを含有させると、鉄合金粉末の基地がオーステナイト基地となり、鉄合金粉末の硬さを低減して原料粉末の圧縮性が向上する作用も得ることができる。鉄合金粉末中のNi量が5質量%に満たないと鉄合金粉末のオーステナイト化が不十分である。一方、鉄合金粉末中のNi量が15質量%を超えても圧縮性の向上は見られない。さらに、NiはFeやCrに比較して高価であり、近年、地金の価格も高騰している。これらのことから、鉄合金粉末Aおよび鉄合金粉末BともにNi量を5〜15質量%とする。

【0037】

上記の鉄合金粉末Aおよび鉄合金粉末Bに固溶して与えるNiに加えて、ニッケル粉末の形態で原料粉末に添加して付与すると、焼結合金の緻密化が促進される。この緻密化促進の効果は、ニッケル粉末の添加量が1質量%に満たないとその効果が乏しい。一方、ニッケル粉末の添加量が12質量%を超えると、粉末の形態で付与するNiが過大となり、鉄基地中に拡散しきらず、Niが単体で残留し易くなる。このようにニッケル粉末が残留して形成されるNi相には炭化物が析出しないことから、相手材に凝着し易く、そこから摩耗が進行して焼結合金の耐摩耗性が低下することとなる。このため、原料粉末へのニッケル粉末の添加量を1〜12質量%とする。

【0038】

また、添加するニッケル粉末としては、ニッケル粉末の粒径が小さくなるほど、焼結後にNi相が残留し難くなるため好ましい。また、ニッケル粉末の粒径が小さくなるほど、粉末の比表面積が増大し、焼結時の拡散が促進されて焼結合金の緻密化の効果が大きくなる。このため、ニッケル粉末は、200メッシュの篩を通過する粉末、すなわち最大粒径が74μm以下のニッケル粉末が好ましく、325メッシュの篩を通過する粉末、すなわち最大粒径が43μm以下のニッケル粉末がより好ましい。

【0039】

Cr等の易酸化元素を含有する鉄合金粉末の製造において、Siは脱酸剤として溶湯に添加される。また、Siは鉄基地中に固溶して与えられると基地の耐酸化性、耐熱性を高める作用を有する。しかしながら、鉄基地中にSiが固溶すると基地が硬化するという好ましくない作用を有する。ここで、上記の鉄合金粉末Aは、予め炭化物が析出することから、元々の粉末硬さが高いものであり、一方、上記の鉄合金粉末Bは、軟質であり、両者を混合することで原料粉末の圧縮性を確保するものである。このため、本発明の焼結合金の製造方法においては、易酸化元素であるCrを多量に含有するとともに、元々の粉末硬さが高い鉄合金粉末Aに、上記効果を有するSiを与えることで、上記のSiの作用を焼結合金に適用する。

【0040】

この観点から、鉄合金粉末AにはSiを1.0〜3.0質量%含有させる。鉄合金粉末Aに含有されるSi量が1.0質量%未満ではその効果が乏しく、一方、3.0質量%を超えると鉄合金粉末Aが硬くなり過ぎて原料粉末の圧縮性が著しく損なわれることとなる。

【0041】

その一方で、鉄合金粉末Bについては、原料粉末の圧縮性の観点からSiを含有させないこととする。ただし、鉄合金粉末Bについても易酸化元素であるCrを含有するため、鉄合金粉末の製造において脱酸剤として使用されるため、1.0%以下のSiについては、不可避不純物として許容される。

【0042】

原料粉末には、焼結時に液相を発生して焼結合金の緻密化を行うため、Pが鉄−リン合金粉末の形態で添加され付与される。Pは、Cとともに焼結時にFe−P−C液相を発生させて焼結体の緻密化を促進する。これにより、密度比が90%以上の焼結合金を得ることが可能となる。鉄−リン合金粉末のP含有量は、10質量%未満では十分な液相が発生せず焼結体の緻密化に寄与しない。一方、30質量%を超えると鉄−リン合金粉末の粉末硬さが増加して原料粉末の圧縮性が著しく損なわれる。

【0043】

上記鉄−リン合金粉末の混合粉末への添加量は、1.0質量%未満では液相発生量が乏しく十分な緻密化が達成できないため、焼結合金の密度比が90%を下回るようになる。一方、鉄−リン合金粉末の添加量が5.0質量%を超えると、発生する液相の量が過多となり、焼結時に型くずれが生じるおそれがある。以上より、Pの含有量が10〜30質量%の鉄−リン合金粉末を用いるとともに、鉄−リン合金粉末の混合粉末への添加量は1.0〜5.0質量%とする。鉄−リン合金粉末は上記のようにFe−P−C液相を発生するが、その後、鉄合金粉末Aおよび鉄合金粉末Bから形成される鉄基地に拡散して吸収される。

【0044】

以上より、原料粉末は、鉄合金粉末A、鉄合金粉末B、黒鉛粉末、ニッケル粉末および鉄−リン合金粉末の混合粉末からなる。上述したように、鉄合金粉末Aの組成は、質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物とする。また、鉄合金粉末Bの組成は、質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物とする。さらに、鉄−リン合金粉末の組成は、質量%で、P:10〜30%、残部がFeおよび不可避不純物である。

【0045】

上記の原料粉末のうち、鉄合金粉末Aは焼結合金の比較的大きな炭化物が分散する相Aを形成し、鉄合金粉末Bは焼結合金の比較的小さな炭化物が分散する相Bを形成する。また、黒鉛粉末および鉄−リン合金粉末は、Fe−P−C液相を発生して焼結合金の緻密化に寄与した後、相Aおよび相Bからなる焼結合金の鉄基地に拡散して吸収される。このため、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合を、20〜80質量%とすることで、焼結合金の相Aの、相Aおよび相Bの合計に対する割合を、焼結合金の断面面積、すなわち基地中で20〜80%の範囲とすることができる。

【0046】

以上より、上記の各粉末からなる原料粉末は、鉄合金粉末Aの、鉄合金粉末Aと鉄合金粉末Bとの割合が20〜80質量%となるように、鉄合金粉末Aおよび鉄合金粉末Bを添加するとともに、鉄−リン合金粉末を1.0〜5.0質量%と、ニッケル粉末を1〜12質量%と、黒鉛粉末を0.5〜2.5質量%とを添加して混合したものとなる。

【0047】

上記の原料粉末は、従来から行われているように、製品の外周形状を造形する型孔を有する金型と、金型の型孔と摺動自在に嵌合し、製品の下端面を造形する下パンチと、場合によっては製品の内周形状もしくは肉抜き部を造形するコアロッドと、から形成されるキャビティに原料粉末を充填し、製品の上端面を造形する上パンチと、該下パンチとにより原料粉末を圧縮成形した後、金型の型孔から抜き出す方法(いわゆる押型法)により成形体に成形する。

【0048】

得られた成形体は、焼結炉で加熱されて焼結が行われる。このときの加熱温度、すなわち焼結温度は、焼結の進行および炭化物の成長過程に重要な影響を与える。ここで焼結温度が、1000℃を下回ると炭化物の大きさは維持できるものの、Fe−P−C液相の発生量が不十分となり、焼結体の緻密化が不十分となって、得られる焼結合金の密度が低下する結果、耐食性および耐摩耗性が低下することとなる。一方、焼結温度が1200℃より高くなると、密度は十分高くなるものの、元素の拡散が進行して鉄合金粉末Aにより形成される相Aと鉄合金粉末Bにより形成される相Bとで各元素(特にCr、C)の濃度の差が小さくなり、相Bに析出分散する炭化物が平均粒径で10μmを超える大きさに成長することにより、焼結合金の耐摩耗性の低下が生じることとなる。このため、焼結温度は1000〜1200℃とする。

【0049】

上記の原料粉末を上記のように成形し、焼結することで、上記金属組織を有する本発明の焼結合金が得られる。この焼結合金の全体組成は、上記組成の粉末の上記配合割合から、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物となる。

【0050】

焼結合金を構成する相Aは、上記のように鉄合金粉末Aにより形成されることから、相Aの大きさは、鉄合金粉末Aの粒径により制御することができ、相Aの大きさを、最大径で500μm以下とするためには、鉄合金粉末Aとして、50メッシュの篩を通過する、最大粒子径が300μm以下の粉末を用いればよい。また、相Aの大きさを100μm以上とするためには、鉄合金粉末Aとしては、32メッシュの篩を通過する、最大粒子径が500μm以下の粉末であって、149メッシュの篩を通過しない、最大粒径が100μm以上の粉末が5質量%以上含まれる粉末を用いればよい。

【0051】

鉄合金粉末Aの好ましい粒度分布は、最大粒子径の粉末が100〜300μmの範囲に5質量%以上含んでおり、45μm以下の粉末が50質量%以下である。

【0052】

微細な炭化物が分散する相Bを形成する鉄合金粉末Bの粒径については、特に限定されないが、原料粉末の圧縮性の観点から、粒度分布が100メッシュ以下の粉末が90%以上で構成されている粉末を用いることが好ましい。

【0053】

上記の全体組成の成分に追加してMo、V、W、NbおよびTiのうちの1種以上を含有させることが好ましい。炭化物生成元素であるMo、V、W、Nb、TiはCrよりも炭化物生成能が強いため、Crよりも優先的に炭化物を形成する。これらの元素を含有することによって基地のCr濃度低下を防止する効果があるため基地の耐熱性および耐食性向上に寄与する。また、Cと結合して合金炭化物を形成し耐摩耗性を向上させる。ただし、これらの元素を純金属粉末の形態で原料粉末に添加すると、それぞれの合金は焼結時の拡散が遅いため、基地全体に均一に拡散し難い。このため、これらの元素は、鉄合金粉末の形態で付与することが好ましい。この観点から、本発明の焼結機械部品の製造方法において、Mo、V、W、Nb、Tiを追加の成分として付与する場合、鉄合金粉末Aもしくは鉄合金粉末Bに固溶させて与える。鉄合金粉末中に固溶させる量は、5.0質量%を超えると粉末自体を硬化させるため圧縮性の低下が懸念させる。よって、鉄合金粉末Aと鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、原料粉末の組成において5質量%以下含有させる。

【実施例】

【0054】

[第1実施例]

質量%で、Cr:34%、Ni:10%、Si:2%、C:2%および残部がFeおよび不可避不純物からなる鉄合金粉末A、質量%で、Cr:18%、Ni:8%および残部がFeおよび不可避不純物からなる鉄合金粉末B、質量%で、P:20%および残部がFeおよび不可避不純物からなる鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を用意し、これらの粉末を表1に示す割合で添加、混合して得られた原料粉末を、外径10mm、高さ10mmの柱状、および外径24mm、高さ8mmの薄板形状に成形し、非酸化性雰囲気中1100℃で焼結し、試料番号01〜11の焼結体試料を作製した。これらの焼結体試料の全体組成を表1に併せて示す。

【0055】

得られた柱状の焼結体試料について、試料の断面を鏡面研磨した後、王水(硝酸:塩酸=1:3)で腐食し、その金属組織を200倍の倍率で顕微鏡観察するとともに、三谷商事株式会社製WinROOFによって画像解析して各相の炭化物の粒径の大きさを測定して平均値を求めるとともに、相Aの面積および大きさを測定して基地全体に占める相Aの面積比および相Aの最大径を求めた。なお、図1は、試料番号06の試料の金属組織写真であるが、図2に示すように大きな炭化物が分散する部分を囲み、この部分を相Aと認定して面積比を求めるとともに、認定した各相Aの最大長さのうち、最も長いものを相Aの最大径として測定した。

【0056】

また、各試料を700℃に加熱して熱膨張係数を調べた。さらに、これらの試料を、大気中で100時間、850〜950℃の温度範囲で加熱し、加熱後の重量増加量を測定した。これらの結果について表2に示す。

【0057】

得られた薄板形状の焼結体試料について、これをディスク材として用い、JIS規格のSUS316L相当材にクロマイズ処理を施した外径15mm、長さ22mmのロールを相手材として、試験温度700℃で15分間の往復摺動を行うロールオンディスク摩擦摩耗試験を行い、試験後のディスク材の摩耗量を測定した。摩耗試験の結果について表2に併せて示す。

【0058】

なお、評価の基準として、熱膨張係数は16×10−6K−1以上、摩耗深さは2μm以下、酸化による重量増加量は850℃で10g/m2以下、900℃で15g/m2以下、950℃で20g/m2以下を満足する試料を合格とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1および表2より、鉄合金粉末Aおよび鉄合金粉末Bの割合の影響がわかる。鉄合金粉末Aを含有せず、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が0%である試料番号01の試料は、鉄合金粉末Aにより形成される比較的大きな炭化物が分散する相Aが存在せず、このため熱膨張係数は17.7×10−6K−1とオーステナイト系耐熱材料と同等の熱膨張係数を示す。しかしながら、鉄合金粉末BはCr量が少なくかつCを含有していないことから、析出する炭化物の大きさが3μmと小さいため、摩耗深さは2μmを超える大きい値となっている。また、全体組成中のCr量が乏しいことから、一部Crが炭化物として析出して基地中に固溶されるCr量が欠乏した結果、酸化による重量増加量が多く、耐食性が低くなっている。

【0062】

また、鉄合金粉末Bを含有せず、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が100%である試料番号11の試料は、鉄合金粉末Aにより形成される平均粒径が15〜18μmの比較的大きな炭化物が分散する相Aのみで構成され、鉄合金粉末Bにより形成される比較的小さな炭化物が分散する相Bが存在しない金属組織を示している。このような試料番号11の試料においては、熱膨張係数が16.1×10−6K−1と低下しているが、オーステナイト系耐熱材料とほぼ同等であることから実用上問題ない範囲である。また、Cr量が多くかつCを含有する鉄合金粉末Aのみであり、さらに黒鉛粉末によりCを供給したことにより、基地中に析出するクロム炭化物が増加して、相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する結果、ディスクの摩耗深さが大きい値となっている。また、基地中に析出するクロム炭化物の増加にともない、基地中に固溶されるCr量の欠乏が生じて酸化による重量増加量が多く、耐食性が低くなっている。

【0063】

一方、鉄合金粉末Aを鉄合金粉末Bに添加した試料番号02〜10は、平均粒径15〜17μmの比較的大きい炭化物が析出する相Aが基地中に分散するとともに、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合が増加するにしたがい、基地の全面積に占める相Aの割合が増加する金属組織を示す。また相Aが増加するにしたがい、熱膨張係数は低下する傾向を示している。しかしながら、16×10−6K−1以上の値を示し、オーステナイト系耐熱材料とほぼ同等であることから実用上問題ない範囲である。

【0064】

図1は試料番号06の焼結体試料の金属組織写真であるが、平均粒径が17μmの大きな炭化物が分散する相Aと平均粒径が4μmの小さな炭化物が分散する相Bが斑状に分散する金属組織となっている。

【0065】

ディスクの摩耗深さは、比較的大きい炭化物が析出する相Aが増加するにしたがい、耐摩耗性が増加して、低下する傾向を示すが、比較的大きい炭化物が析出する相Aが多くなると、その分、比較的小さい炭化物が析出する相Bが少なくなって、相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する結果、ディスクの摩耗が大きくなったものと考えられる。

【0066】

また、Cr量が多い鉄合金粉末Aの割合が増加して、Cr量が少ない鉄合金粉末Bの割合が低下するにしたがい、全体組成中のCr量が増加する結果、クロム炭化物が析出しても基地中に固溶するCr量が充分となって耐食性が向上することにより、酸化による重量増加量が低下する傾向を示す。しかしながら、鉄合金粉末Aの割合が50%を越えると、鉄合金粉末Aの割合が増加するにしたがい、鉄合金粉末に含有されるCの量が増加し、クロム炭化物の析出量が増加する結果、基地中に固溶されるCr量の欠乏が生じて酸化による重量増加量が多く、耐食性が低下する傾向を示している。

【0067】

上記の耐摩耗性および耐食性の観点から、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が20〜80%として、基地の全面積に占める相Aの割合が20〜80面積%の範囲とすることで耐摩耗性を向上するとともに、耐食性が向上することが確認された。好ましくは鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が40〜60%であり、基地の全面積に占める相Aの割合が40〜60面積%である。

【0068】

[第2実施例]

表3に示す組成の鉄合金粉末Aを用意し、第1実施例で用いた鉄合金粉末Bと、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表3に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号12〜30の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表3に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表4に示す。なお、表3、4には、第1実施例の試料番号06の値を併記した。

【0069】

【表3】

【0070】

【表4】

【0071】

表3および表4の試料番号06、12〜17により鉄合金粉末AのCr量の影響がわかる。Cr量が20質量%の鉄合金粉末Aを用いた試料番号12の試料は、鉄合金粉末A中のCr量が少ないことから、相A中に析出するクロム炭化物の大きさが平均粒径10μm未満と小さくなっており、また、焼結過程において、鉄合金粉末Aに含有されるCrが、鉄合金粉末Bにより形成される相Bに拡散することにより、基地全体に占める相Aの割合が低下している。このため、耐摩耗性が低下し、ディスクの摩耗深さが2μmを超える大きい値となっている。また、Cr量が少ない鉄合金粉末Aから形成される相Aにおいて、クロム炭化物が析出することにより相Aの基地中に固溶されるCr濃度が低下して、相Aの耐食性が低下する結果、酸化による重量増加量が大きい値となっている。

【0072】

その一方で、Cr量が25〜45質量%の鉄合金粉末Aを用いた試料番号06、13〜16の試料では、充分なCr量となり、10μmを超える大きなクロム炭化物が析出している。このクロム炭化物は鉄合金粉末A中のCr量が増加するにしたがい大きくなる傾向を示している。また、鉄合金粉末A中のCr量が増加するにしたがい、相Aの面積率および相Aの最大径も増加する傾向を示している。このようなクロム炭化物および相Aの影響を受けてディスクの摩耗深さは2μm以下に改善され、鉄合金粉末A中のCr量の増加にしたがい摩耗深さが低減する傾向を示している。また、Cr量が25〜45質量%の鉄合金粉末Aを用いた試料番号06、13〜16の試料では、相Aの基地中に固溶されるCr量が充分になって、相Aの耐食性が向上し、その結果、酸化による重量増加量が低減しており、鉄合金粉末A中のCr量の増加にしたがい酸化による重量増加量はよりいっそう低減される。

【0073】

しかしながら、鉄合金粉末A中のCr量の増加にしたがい鉄合金粉末Aの硬さが増加し、Cr量が45質量%を超える鉄合金粉末Aを用いた試料番号17の試料では、鉄合金粉末Aが硬くなり過ぎて成形しても成形体が固まらず、成形不能であった。

【0074】

なお、熱膨張係数は、鉄合金粉末A中のCr量が増加するにしたがい低下する傾向を示すが、Cr量が45質量%の鉄合金粉末Aを用いた試料番号16の試料においても16×10−6K−1を越える実用上問題ない値になっている。

【0075】

以上のことから、相Aの金属炭化物は10μm以上が必要であることが確認された。また、相Aを形成する鉄合金粉末AのCr量は25〜45質量%の範囲とすべきことが確認された。

【0076】

表3および表4の試料番号06、18〜21により鉄合金粉末AのNi量の影響がわかる。Niを含有しない鉄合金粉末Aを用いた試料番号18の試料では、ニッケル粉末を用いるもののNiが鉄合金粉末Aの内部まで完全には拡散しないため、相Aの一部がオーステナイト化せず、局所的にオーステナイト化していない部分が残留する結果、熱膨張率が16×10−6K−1を下回る低い値となっている。

【0077】

しかしながら、Niを5質量%以上含有する鉄合金粉末Aを用いた試料番号06、19〜21の試料は、鉄合金粉末A中にオーステナイト化に充分なNiを含有しており、鉄合金粉末Aにより形成される相Aが完全にオーステナイト化するため、熱膨張率が16×10−6K−1を越える実用上問題ない値になっている。

【0078】

なお、鉄合金粉末AのNiは、相Aの炭化物の大きさ、相Aの面積率、相Aの最大径に影響を与えず、ディスク摩耗量、酸化による重量増加量に影響を与えない。

【0079】

以上のことから、鉄合金粉末AのNi量は5質量%以上とすべきことが確認された。しかしながら、Niは高価な元素であることから、多量のNiの使用はコストの増加になるため、15質量%以下に止めるべきである。

【0080】

表3および表4の試料番号06、22〜30により鉄合金粉末AのC量の影響がわかる。Cを含有しない鉄合金粉末Aを用いた試料番号22の試料では、鉄合金粉末Aにより形成される相Aに析出するクロム炭化物の大きさが10μmを下回る微細な物となり、相Bに析出する炭化物の大きさとの差が小さく、このため耐摩耗性が低下して、ディスク摩耗量が2μmを超える大きい値となっている。

【0081】

その一方で、C量が0.5質量%の鉄合金粉末Aを用いた試料番号23の試料では、相Aに析出するクロム炭化物の大きさが10μmとなり、相Bに析出するクロム炭化物の大きさとの差が8μmと大きくなって、耐摩耗性が向上し、ディスク摩耗量が2μmを下回る値に低下している。また、鉄合金粉末AのC量が増加するにしたがい、鉄合金粉末Aにより形成される相Aに析出するクロム炭化物の大きさが大きくなるとともに、鉄合金粉末AのCが鉄合金粉末Bに拡散することにより、相Aの面積率および相Aの最大径が増加する傾向を示す。これにともない、耐摩耗性が向上して、ディスク摩耗量は鉄合金粉末AのC量が増加するにしたがい低下する傾向を示している。

【0082】

しかしながら、相Aに析出するクロム炭化物の大きさが大きくなるにしたがって、相Aの基地中に固溶されるCrが減少する結果、酸化による重量増加量は徐々に増加する傾向を示している。このため、C量が4.5質量%の鉄合金粉末Aを用いた試料番号29の試料では、酸化による重量増加量が850℃で10g/m2を超える値、900℃で15g/m2を超える値、950℃で20g/m2を超える値になっている。さらに、C量が5質量%の鉄合金粉末Aを用いた試料番号30の試料では、鉄合金粉末Aが硬くなり過ぎて成形しても成形体が固まらず、成形不能であった。

【0083】

なお、熱膨張係数は、鉄合金粉末AのC量が増加するにしたがい、相Aに析出するクロム炭化物の大きさが大きくなるため、相Aの基地中に固溶されるCrが減少する結果、徐々に増加する傾向を示しており、鉄合金粉末AのC量が0〜4質量%の範囲で16×10−6K−1を越える実用上問題のない値となっている。

【0084】

以上のことから、相Aの金属炭化物は10μm以上が必要であることが確認された。また、相Aを形成する鉄合金粉末AのC量は0.5〜4質量%の範囲とすべきことが確認された。

【0085】

[第3実施例]

表5に示す組成の鉄合金粉末Bを用意し、第1実施例で用いた鉄合金粉末Aと、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表5に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号31〜41の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表5に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表6に示す。なお、表5、6には、第1実施例の試料番号06の値を併記した。

【0086】

【表5】

【0087】

【表6】

【0088】

表5および表6の試料番号06、31〜36により鉄合金粉末BのCr量の影響がわかる。Cr量が12質量%に満たない鉄合金粉末Bを用いた試料番号31の試料は、鉄合金粉末B中のCr量が少ないことから、鉄合金粉末Bにより形成される相BのCr量が少なく、相Bの耐食性が低下する結果、酸化による重量増加量が大きい値となっている。その一方で、Cr量が12質量%の鉄合金粉末Bを用いた試料番号32の試料では、相BのCr量が充分となり、酸化による重量増加量が減少している。また、鉄合金粉末BのCr量が増加するにしたがい、酸化による重量増加量が減少する傾向を示している。

【0089】

相Bに析出するクロム炭化物の大きさは、鉄合金粉末BのCr量が増加するにしたがい、増加する傾向を示しており、Cr量が25質量%の鉄合金粉末Bを用いた試料番号35の試料では、相Bに析出する炭化物の大きさが10μmとなり、Cr量が25質量%を超える鉄合金粉末Bを用いた試料番号36の試料では、相Bに析出する炭化物の大きさが10μmを超える大きさになっている。

【0090】

ディスク摩耗量は、相Bに析出するクロム炭化物の大きさが増加するにしたがい低減する傾向を示すが、相Bに析出するクロム炭化物の大きさが6μmを超えると、相Aに析出する炭化物の大きさとの差が小さくなるため、ディスク摩耗量が増加する傾向を示す。そして、相Bに析出する炭化物の大きさが10μmを超える試料番号36の試料では、相Aに析出する炭化物の大きさとの差が5μm程度と小さくなる結果、ディスク摩耗量が大きく増加している。

【0091】

熱膨張係数は、鉄合金粉末BのCr量が増加するにしたがい減少する傾向を示し、Cr量が25質量%を超える鉄合金粉末Bを用いた試料番号36の試料では、16×10−6K−1を下回る値となっている。

【0092】

以上のことから、相Bの金属炭化物は10μm以下とすることが必要であることが確認された。また、相Bを形成する鉄合金粉末BのCr量は12〜25質量%の範囲とすべきことが確認された。

【0093】

表5および表6の試料番号06、37〜41により鉄合金粉末BのNi量の影響がわかる。Niを含有しない鉄合金粉末Bを用いた試料番号37の試料では、ニッケル粉末を用いるもののNiが鉄合金粉末Bの内部まで完全には拡散しないため、相Bの一部がオーステナイト化せず、局所的にオーステナイト化していない部分が残留する結果、熱膨張率が16×10−6K−1を下回る低い値となっている。

【0094】

しかしながら、Niを5質量%以上含有する鉄合金粉末Bを用いた試料番号06、38〜41の試料は、鉄合金粉末B中にオーステナイト化に充分なNiを含有しており、鉄合金粉末Bにより形成される相Aが完全にオーステナイト化するため、熱膨張率が16×10−6K−1を越える実用上問題ない値になっている。

【0095】

なお、鉄合金粉末BのNiは、相Bの炭化物の大きさに影響を与えず、ディスク摩耗量、酸化による重量増加量に影響を与えない。

【0096】

以上のことから、鉄合金粉末BのNi量は5質量%以上とすべきことが確認された。しかしながら、Niは高価な元素であることから、多量のNiの使用はコストの増加になるため、15質量%以下に止めるべきである。

【0097】

[第4実施例]

第1実施例で用いた鉄合金粉末A、鉄合金粉末B、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表7に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号42〜60の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表7に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表8に示す。なお、表7、8には、第1実施例の試料番号06の値を併記した。

【0098】

【表7】

【0099】

【表8】

【0100】

表7および表8の試料番号06、42〜48によりニッケル粉末の添加量の影響がわかる。ニッケル粉末を添加しない試料番号42の試料は、焼結時に緻密化が促進されず、得られた焼結体試料の密度が低下(密度比85%)していた。このため、酸化による重量増加量も比較的大きい値となっている。また、焼結体密度が低いため、焼結体試料の強度が低下して、ディスク摩耗深さも大きい値となっている。また、試料番号42の試料においては、熱膨張係数が16×10−6K−1を下回っており、これは全体組成中のNiが不足しておりオーステナイト化が不十分であったためである。

【0101】

一方、ニッケル粉末を1質量%添加した試料番号43の試料は、ニッケル粉末による緻密化促進の作用が得られ(密度比90%)、これにより酸化による重量増加量も減少し、ディスク摩耗深さも低減されている。さらに全体組成中のNi量が増加し熱膨張係数が16×10−6K−1に増加した。また、ニッケル粉末の添加量をさらに増加した試料番号06、44〜48において、ニッケル粉末の添加量が増加するにしたがい、熱膨張係数は増加する傾向を示す。酸化による重量増加量はニッケル粉末の添加により改善されるが、添加量が3質量%以上ではその効果は変わらない。

【0102】

しかしながら、ニッケル粉末の添加量が過大となると、焼結時に拡散しきることができないNiがニッケル相として残留するようになる。この残留ニッケル相は強度、耐摩耗性が低い組織であり、残留ニッケル相の分散量が増加すると、耐摩耗性が低下することとなる。このためニッケル粉末添加量が10質量%までは、ニッケル粉末添加による焼結体の緻密化促進作用が勝ってディスク摩耗深さが低減するが、10質量%を越えると、残留ニッケル相の分散による耐摩耗性低下の影響が大きくなり、ディスク摩耗深さが増加し、ニッケル粉末の添加量が12質量%の試料番号47ではディスク摩耗深さが2μmに達し、ニッケル粉末添加量が12質量%を越えるとディスク摩耗深さが2μmを超えるようになる。

【0103】

以上のことから、ニッケル粉末の添加は焼結体緻密化のために必要であり、その添加量は1〜12質量%の範囲とすべきことが確認された。

【0104】

表7および表8の試料番号06、49〜54により黒鉛粉末の添加量の影響がわかる。黒鉛粉末を添加しない試料番号49の試料は、炭化物の形成が鉄合金粉末Aに固溶されて与えられたCのみであり、このため、相Aに形成されるクロム炭化物の大きさは6μmと小さくなっている。また、Fe−P−C液相が発生せず、Fe−P液相しか発生しないため、焼結時の緻密化が損なわれ得られた焼結体試料の密度が低下(密度比85%)していた。これらのため、焼結体試料の耐摩耗性は著しく低下し、ディスク摩耗深さは6.2μmまで大きくなっている。また、焼結体の密度が低下したことにより酸化による重量増加量も大きい値となっている。さらに、炭化物の析出量が少なく、基地に固溶されるCr量が増加することにより熱膨張係数も16×10−6K−1を下回る値となっている。

【0105】

一方、黒鉛粉末の添加量が0.5質量%の試料番号50の試料は、相Aに形成されるクロム炭化物の大きさが10μmまで大きくなっている。また、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比89%)していた。これらのことにより、ディスク摩耗深さも2μmを下回る値に低減されている。また、酸化による重量増加量は、焼結体の緻密化が充分に行われたことにより低減している。さらに、炭化物として析出して基地に固溶されるCrが減少したことにより熱膨張係数も16×10−6K−1まで増加している。

【0106】

黒鉛粉末の添加量がさらに増加すると、黒鉛粉末の添加量が2.5質量%までは、黒鉛粉末の添加量にしたがい相Aおよび相Bに析出するクロム炭化物の大きさが増加しており、黒鉛粉末添加量が2.5質量%の試料番号53の試料において、相Aに析出するクロム炭化物の大きさが50μm、相Bに析出するクロム炭化物の大きさが10μmにまで大きくなっている。このようなクロム炭化物の大きさの増加、およびFe−P−C液相の発生量が増加することによる焼結体の緻密化促進により、黒鉛粉末の添加量にしたがいディスク摩耗深さが低減する傾向を示している。

【0107】

ただし、相Aおよび相Bに析出するクロム炭化物の大きさがある程度を越えて大きくなると、基地に固溶するCr量が低下することとなる。このため黒鉛粉末添加量が1.5質量%までは、黒鉛粉末添加による焼結体の緻密化促進作用が勝って酸化による重量増加量が低減するが、1.5質量%を越えると、基地に固溶するCr量が減少することによる耐酸化性低下の影響が大きくなり、酸化による重量増加量が増加する傾向を示している。

【0108】

さらに、黒鉛粉末の添加量が2.5質量%を越える試料番号54の試料では、焼結時に発生するFe−P−C液相の発生量が過多となって、焼結体の形崩れが生じている。

【0109】

以上のことから、黒鉛粉末の添加は、クロム炭化物を所望の大きさに析出させるとともに、焼結時の焼結体の緻密化を促進して、耐摩耗性を向上させるために必要であり、黒鉛粉末の添加量は、0.5〜2.5質量%の範囲とすべきことが確認された。

【0110】

表7および表8の試料番号06、55〜60により鉄−リン合金粉末の添加量の影響がわかる。鉄−リン合金粉末を添加しない試料番号55の試料は、Fe−P−C液相が発生せず、焼結時の緻密化が損なわれて、得られた焼結体試料の密度が低下(密度比82%)していた。このため、酸化による重量増加量が大きい値となっている。また、Fe−P−C液相が発生せず、焼結が活性に行われないため、相Aに析出するクロム炭化物の大きさも10μmを下回る大きさとなっており、この相Aに析出するクロム炭化物の大きさによる影響と、焼結体密度の低下による焼結体の強度低下の影響から、ディスク摩耗深さが大きい値となっている。

【0111】

その一方で、鉄−リン合金粉末の添加量が1質量%の試料番号56の試料は、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比88%)しており、このため酸化による重量増加量が減少している。また、Fe−P−C液相の発生量が充分となって、焼結が活性に行われて相Aに析出するクロム炭化物の大きさが10μmまで大きくなるとともに、焼結体密度の増加による焼結体強度の向上のため、ディスク摩耗深さが低減している。

【0112】

鉄−リン合金粉末の添加量がさらに増加すると、鉄−リン合金粉末の添加量の増加にしたがいFe−P−C液相の発生量が増加するとともに、焼結が活性に行われて、相Aおよび相Bに析出するクロム炭化物は大きく成長している。

【0113】

しかしながら、鉄−リン合金粉末の添加量が3質量%まではFe−P−C液相による緻密化の効果が大きく、焼結体密度が向上(密度比95%)するが、鉄−リン合金粉末の添加量が3質量%を超えると、一時に発生するFe−P−C液相が過多となって、粉末を押し広げることとなり、このため液相収縮による緻密化の効果が妨げられて焼結体密度が低下することとなる。この現象により鉄−リン合金粉末の添加量が3質量%までは、ディスク摩耗深さおよび酸化による重量増加量が減少する傾向を示すが、鉄−リン合金粉末の添加量が3質量%を超えると、焼結体密度が低下することにより、ディスク摩耗深さおよび酸化による重量増加量が増加する傾向を示している。

【0114】

そして、鉄−リン合金粉末の添加量が5質量%を超える試料番号60では、焼結時に発生するFe−P−C液相の発生量が過多となって、焼結体の形崩れが生じている。

【0115】

以上のことから、鉄−リン合金粉末の添加は、焼結時の焼結体の緻密化を促進して、耐摩耗性を向上させるために必要であり、鉄−リン合金粉末の添加量は、1〜5質量%の範囲とすべきことが確認された。

【0116】

[第5実施例]

第1実施例の試料番号06の試料と同じ配合組成として添加、混合して得られた原料粉末を、第1実施例と同様にして成形し、表9に示す焼結温度に替えて焼結し、試料番号61〜66の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表9に併せて示す。なお、表9には、第1実施例の試料番号06の値を併記した。

【0117】

【表9】

【0118】

表9の試料番号06、61〜66により焼結温度の影響がわかる。

焼結温度が950℃の試料番号61の試料は、Fe−P液相の発生温度より低いため、充分なFe−P−C液相が発生せず、焼結時の緻密化が損なわれて、得られた焼結体試料の密度が低下(密度比82%)していた。このため、酸化による重量増加量が大きい値となっている。また、Fe−P−C液相が発生せず、焼結が活性に行われないため、相Aに析出するクロム炭化物の大きさも10μmを下回る大きさとなっており、この相Aに析出するクロム炭化物の大きさによる影響と、焼結体密度の低下による焼結体の強度低下にともなう耐摩耗性低下の影響から、ディスク摩耗深さが大きい値となっている。

【0119】

その一方で、焼結温度が1000℃の試料番号57の試料は、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比87%)しており、このため酸化による重量増加量が減少している。また、Fe−P−C液相の発生量が充分となって、焼結が活性に行われて相Aに析出するクロム炭化物の大きさが10μmを超えて大きくなるとともに、焼結体密度の増加による焼結体強度の向上のため、ディスク摩耗深さが低減している。

【0120】

焼結温度をさらに高くすると、焼結温度が高くなるにしたがい、焼結がより活性に行われて、焼結体が充分に緻密化されて酸化による重量増加量は低い値を示す。ただし、焼結温度が活性になるにしたがい、相Aと相Bの元素の濃度差が拡散により小さくなるため、相Aのクロム炭化物の成長に比べて相Bのクロム炭化物の成長が著しい。この相Bのクロム炭化物の成長がある程度までは基地の塑性流動を防止してディスク摩耗深さの低減に寄与するが、相Bのクロム炭化物の成長がある程度を超えると相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する。また、炭化物の成長は炭化物の析出している頻度が少なくなる。そのため、炭化物間の間隔が広くなるため基地の凝着の起点が増える。これらの結果、ディスクの摩耗が大きくなっている。

【0121】

以上のことから、焼結温度は1000〜1200℃の温度範囲とするべきことが確認された。

【0122】

[第6実施例]

表10に示す組成の鉄合金粉末Aおよび鉄合金粉末Bを用意し、第1実施例で用いた鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表10に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号67〜92の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表11に示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表11に併せて示す。なお、表10、11には、第1実施例の試料番号06の値を併記した。

【0123】

【表10】

【0124】

【表11】

【0125】

表10および表11の試料番号06、67〜79により、追加元素としてMoを添加した場合の影響を調べることができる。ここで、試料番号06、67〜71は鉄合金粉末AにのみMoを与えた場合であり、試料番号06、72〜76は鉄合金粉末BにのみMoを与えた場合であり、試料番号06、72〜79は鉄合金粉末Aと鉄合金粉末Bの両者にMoを与えた場合である。

【0126】

Moは炭化物形成能の高い元素であり、このようなMoを添加することで、鉄合金粉末AにのみMoを与えた場合、鉄合金粉末BにのみMoを与えた場合、および鉄合金粉末Aと鉄合金粉末Bの両者にMoを与えた場合のいずれの場合にも、耐摩耗性が向上しおり、Moの添加量が増加するにしたがい、ディスク摩耗深さが低減されている。また、いずれの場合にも、Moの添加量が増加するにしたがい、酸化による重量増加量が低減される傾向を示している。

【0127】

しかしながら、いずれの場合も、Moの添加量が増加するにしたがい熱膨張率が低下する傾向を示し、Moの添加量が5質量%を越える試料番号71、76および79のいずれの試料も熱膨張率が16×10−6K−1を下回る値に低下している。

【0128】

以上のことから、追加元素としてMoを添加することで耐摩耗性および耐酸化性を向上できるが、全体組成におけるMo量が5質量%を越えると熱膨張率が16×10−6K−1を下回る値に低下することから、その添加量は全体組成において5質量%以下とすべきことが確認された。

【0129】

表10および表11の試料番号06、80〜92により、追加元素としてVを添加した場合の影響を調べることができる。ここで、試料番号06、80〜84は鉄合金粉末AにのみVを与えた場合であり、試料番号06、85〜89は鉄合金粉末BにのみVを与えた場合であり、試料番号06、90〜92は鉄合金粉末Aと鉄合金粉末Bの両者にVを与えた場合である。

【0130】

Vは炭化物形成能の高い元素であり、このようなVを添加することで、鉄合金粉末AにのみVを与えた場合、鉄合金粉末BにのみVを与えた場合、および鉄合金粉末Aと鉄合金粉末Bの両者にVを与えた場合のいずれの場合にも、耐摩耗性が向上しており、Vの添加量が増加するにしたがい、ディスク摩耗深さが低減されている。また、いずれの場合にも、Vの添加量が増加するにしたがい、酸化による重量増加量が低減される傾向を示している。

【0131】

しかしながら、いずれの場合も、Vの添加量が増加するにしたがい熱膨張率が低下する傾向を示し、Vの添加量が5質量%を越える試料番号84、89および92のいずれの試料も熱膨張率が16×10−6K−1を下回る値に低下している。

【0132】

以上のことから、追加元素としてVを添加することで耐摩耗性および耐酸化性を向上できるが、全体組成におけるV量が5質量%を越えると熱膨張率が16×10−6K−1を下回る値に低下することから、その添加量は全体組成において5質量%以下とすべきことが確認された。

【0133】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいてあらゆる変形や変更が可能である。

【産業上の利用可能性】

【0134】

本発明の焼結合金は、平均粒子径が5〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bが斑状に分布する金属組織を示し、高温における優れた耐熱性、耐食性および耐摩耗性を有するとともに、優れた被削性を有し、かつ、基地組織がオーステナイトであるため、オーステナイト系耐熱材料と同等の熱膨張係数を有することから、例えばターボチャージャー用ターボ部品、特に耐熱性とともに耐食性および耐摩耗性が要求されるノズルボディ等に好適なものである。

【技術分野】

【0001】

本発明は、例えばターボチャージャー用ターボ部品、特に耐熱性、耐食性および耐摩耗性が要求されるノズルボディ等に好適な焼結合金およびその製造方法に関する。

【背景技術】

【0002】

一般に、内燃機関に付設されるターボチャージャーでは、内燃機関のエキゾーストマニホールドに接続されたタービンハウジングに、タービンが回転自在に支持され、タービンの外周側を囲うように複数のノズルベーンが回動可能に支持されている。タービンハウジングに流入した排気ガスは、外周側からタービンに流れ込んで軸方向へ排出され、その際にタービンを回転させる。そして、タービンの反対側で同じ軸に設けられたコンプレッサが回転することにより、内燃機関へ供給する空気を圧縮する。

【0003】

ここで、ノズルベーンは、ノズルボディやマウントノズルといった名称で呼ばれるリング状の部品に回動可能に支持されている。ノズルベーンの軸はノズルボディを貫通し、そこでリンク機構に接続されている。そして、リンク機構が駆動されることによりノズルベーンが回動し、排気ガスがタービンに流れ込む流路の開度が調整される。本発明が問題とするのは、ノズルボディ(マウントノズル)あるいはこれに装着されるプレートノズルといった、タービンハウジング内に設けられるターボ部品である。

【0004】

上記のようなターボチャージャー用ターボ部品は、高温の腐食性ガスである排気ガスと接触することから耐熱性と耐食性が要求されるとともに、ノズルベーンと摺接するために耐摩耗性も要求される。このため、従来、例えば高Cr鋳鋼や、JIS規格で規定されているSCH22種に耐食性向上の目的でCr表面処理を施した耐摩耗材料等が使用されている。また、耐熱性とともに耐食性および耐摩耗性に優れ、しかも価格が低廉な耐摩耗部品として、フェライト系ステンレス鋼の基地中に炭化物を分散させた耐摩耗性焼結部品が提案されている(例えば特許文献1)。

【0005】

しかしながら、特許文献1の焼結部品は液相焼結により得られるため寸法精度の要求が厳しい場合に機械加工する必要があるが、硬い炭化物が多量に析出するため、被削性が悪く、被削性の改善が望まれている。さらに、ターボチャージャーの構成部品は、一般に、オーステナイト系耐熱材料で構成されるが、特許文献1に記載のターボチャージャー用ターボ部品はフェライト系の材料から構成されている。この場合、周囲の部材と熱膨張係数が異なるため、両者の材料からなる構成部品間に隙間が生じ、これらの接続が不十分となるなど、適用にあたっての部品設計が難しく、周囲のオーステナイト系耐熱材料と同等の熱膨張係数であることが望まれている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3784003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、耐熱性、耐食性、耐摩耗性および被削性に優れ、オーステナイト系耐熱材料と同等の熱膨張係数を有し、部品設計が容易な焼結合金およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の焼結合金は、比較的大きな炭化物が分散する耐熱性と耐食性を有する相Aと、比較的小さな炭化物が分散する耐熱性と耐食性を有する相Bの2相から構成するとともに、相B中に相Aが斑状に分散する金属組織としたことを本発明の焼結合金の第1の骨子とする。比較的大きな炭化物が均一に分散する焼結合金に比して、比較的小さな炭化物が分散する相Bは、前記炭化物の相中でのなじみ性を向上させて、自己の耐摩耗性を向上させるとともに、相手攻撃性を緩和して相手部材の摩耗を抑制する。また、炭化物の大きさが小さいことにより、切削工具の刃先への衝撃が緩和され、被削性の向上に寄与する。しかしながら、比較的小さな炭化物が分散する相Bのみでは、塑性流動が生じ易いため、本発明においては、比較的小さな炭化物が分散する相B中に、比較的大きな炭化物が分散する相Aを斑状に分散することで相Bの塑性流動を防止し、焼結合金の耐摩耗性に寄与する。本発明の焼結合金は、上記の構成としたことにより、耐摩耗性の向上と被削性の向上を両立したものである。

【0009】

本発明の焼結合金においては、上記の相Aおよび相BともにNiを含有させてオーステナイト組織としたことを本発明の焼結合金の第2の骨子とする。このように基地組織を全てオーステナイト組織としたことにより、高温における耐熱性、耐食性を向上するとともに、周囲のオーステナイト系耐熱材料と同等の熱膨張係数とすることができる。

【0010】

上記の、比較的大きな炭化物が分散する相Aと比較的小さな炭化物が分散する相Bの2相から構成するとともに、相B中に相Aが斑状に分散する金属組織を示す焼結合金を得るにあたり、予めCを含有して粉末中に炭化物が析出した鉄合金粉末Aと、Cを含有せず粉末中に炭化物が析出しない鉄合金粉末Bを混合して用いることを本発明の焼結合金の製造方法の第1の骨子とする。

【0011】

また、上記の相Aおよび相Bともにオーステナイト組織とするにあたり、上記の鉄合金粉末Aと鉄合金粉末Bの双方にNiを含有させるとともに、さらにニッケル粉末を添加することを本発明の焼結合金の製造方法の第2の骨子とする。

【0012】

具体的には、本発明の焼結合金は、全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布するとともに、前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなる金属組織を示すことを特徴とする。

【0013】

本発明の焼結合金においては、前記相Aが、最大径で500μm以下であり、かつ基地の全面積に対して20〜80%であること、全体組成が、質量%で、Mo、V、W、Nb、Tiのうちの少なくとも1種をさらに5%以下含むことを好ましい態様とする。

【0014】

また、本発明の焼結合金の製造方法は、質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Aを準備する工程と、質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Bを準備する工程と、質量%で、P:10〜30%、残部がFeおよび不可避不純物よりなる組成の鉄−リン粉末、ニッケル粉末および黒鉛粉末を準備する工程と、前記鉄合金粉末Aおよび前記鉄合金粉末Bを、前記鉄合金粉末Aの、前記鉄合金粉末Aおよび前記鉄合金粉末Bの合計に対する割合が20〜80質量%となるように混合するとともに、前記鉄−リン粉末を1.0〜5.0質量%、前記ニッケル粉末を1〜12質量%および前記黒鉛粉末を0.5〜2.5質量%の割合で添加混合して原料粉末を調整する工程と、前記原料粉末を成形した後に焼結する工程と、を備えることを特徴とする。

【0015】

本発明の焼結合金の製造方法においては、前記鉄合金粉末Aおよび前記鉄合金粉末Bは、いずれも最大粒子径が300μm以下の粉末(50メッシュの篩を通過する粉末)であること、前記ニッケル粉末は、最大粒子径が43μm以下の粉末(325メッシュの篩を通過する粉末)であること、前記鉄合金粉末Aおよび前記鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、前記原料粉末の組成において1〜5質量%となる量を含有すること、前記焼結における焼結温度が1000〜1200℃の範囲であること、を好ましい態様とする。

【発明の効果】

【0016】

本発明の焼結合金は、ターボチャージャー用ターボ部品として好適なものであり、平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bとが斑状に分布する金属組織を示し、高温における優れた耐熱性、耐食性および耐摩耗性を有するとともに、優れた被削性を有し、かつ、基地組織がオーステナイトであるため、オーステナイト系耐熱材料と同等の熱膨張係数を有し、部品設計を容易にすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の焼結合金の金属組織写真の一例である。

【図2】図1の金属組織写真において、相Aの範囲を示す図である。

【発明を実施するための形態】

【0018】

[焼結合金の金属組織]

炭化物の大きさは耐摩耗性に大きく寄与する。耐摩耗性は出来るだけ多くの炭化物が存在することにより向上する。しかしながら、炭化物の量が多いと、自己の耐摩耗性は向上するものの、相手材への攻撃性が増加し、全体としての摩耗量がかえって増加することとなる。また、大きな炭化物をのみを基地中に分散させる場合、耐摩耗性向上のため、炭化物の分散頻度をある程度確保しようとすると、より多くのCが必要となり、硬質な炭化物がある程度の分散頻度で分散することから被削性が低いものとなる。

【0019】

本発明の焼結合金においては、比較的大きな炭化物が分散する相Aと比較的小さな炭化物が分散する相Bとの2相から構成することによって、炭化物の分散頻度を確保して耐摩耗性を維持するとともに、全体として炭化物の量を低減して、相手材への攻撃性の低減と、被削性の向上とを達成したものである。

【0020】

比較的大きな炭化物相は基材の凝着摩耗を防止しつつ塑性流動の防止効果として寄与する。そのため、10μm未満では塑性流動の防止に寄与しない。一方、50μmより大きくなると、炭化物自体が凝集することとなり、局所的な相手材への攻撃性が強くなる。また、炭化物が成長し過ぎると炭化物間の間隔が広くなるため、炭化物のない基地の間隔が広くなり、その部分は凝着摩耗の起点となりやすい。そのため、比較的大きな炭化物相が存在する相Aの炭化物の大きさは平均粒子径で10〜50μmとする。

【0021】

一方、比較的大きな炭化物が分散する相A以外の部分に炭化物が析出しない場合、この部分が相手材に凝着して摩耗が進行することとなる。このため、比較的大きな炭化物が分散する相A以外の部分についても、炭化物を分散させて凝着摩耗の発生を防止する必要がある。この観点から、比較的大きな炭化物が分散する相A以外の部分については、微細な炭化物が分散する相Bとして構成する。このように相Bの炭化物を上記の相Aに比して微細な炭化物とすることで、炭化物の分散頻度を高くしたまま、全体としてのC量を低減して炭化物の量を低減することが可能となる。この小さな炭化物が分散する相Bに分散する炭化物は、凝着摩耗が抑制できる程度の大きさとし、平均粒子径で10μm以下、好ましくは2μm以上とするとする。10μm以上では炭化物が成長し過ぎて炭化物の分散頻度が少なく耐摩耗性が低下することとなる。なお、2μmよりも小さいと、凝着摩耗を十分に抑制できない場合がある。

【0022】

なお、相Aに析出する金属炭化物の平均粒子径DAと相Bに析出する金属炭化物の平均粒子径DBとが、DA>DBとなるように構成する必要がある。すなわち、相Aに析出する金属炭化物の平均粒子径DAと相Bに析出する金属炭化物の平均粒子径DBが等しい場合、相Aと相Bのように炭化物の大きさの異なる相が形成されず、耐摩耗性の向上、相手材への攻撃性の低減、被削性の向上の何れかの特性が達成されなくなる。

【0023】

上記の比較的大きな炭化物が分散する相Aと、上記の比較的小さな炭化物が分散する相Bとは、斑状に分散することで、 炭化物の分散頻度を確保して耐摩耗性を維持するとともに、全体として炭化物の量を低減して、相手材への攻撃性の低減と、被削性の向上を果たすことが可能となる。

【0024】

比較的小さな炭化物が分散する相Bに対する比較的大きな炭化物が分散する相Aの割合は、焼結合金の断面面積、すなわち基地中で20〜80%の範囲とする。相Aの割合が20%を下回ると耐摩耗性の確保に必要な相Aの量が不足して耐摩耗性が低下する。一方、相Aの割合が80%を超えると相手攻撃性が高い相が過多となって相手材の摩耗を促進するとともに、大きな炭化物が増加することにより被削性が低下することとなる。相Bに対する相Aの割合は、30〜70%が好ましく、40〜60%がさらに好ましい。

【0025】

比較的大きな炭化物が分散する相Aは、炭化物の大きさが5〜50μmの比較的大きな炭化物が集中して分散している相であり、相Aの大きさは、比較的大きな炭化物の最外周を結ぶ領域とする。この比較的大きな炭化物が分散する相Aの大きさは、500μmより大きくなると、相Aの分散が焼結合金内で偏って分散することとなり、局所的な耐摩耗性の低下がおこる。また、切削加工が必要な場合、材料内の硬さが大きく変わるため、工具の寿命を低下させる。その一方で、相Aの大きさが10μmより小さいと、内部に析出分散する炭化物の大きさが5μmを下回ることとなる。

【0026】

[焼結合金の製造方法および原料粉末の成分限定理由]

上記の比較的大きな炭化物が分散する相Aと、上記の比較的小さな炭化物が分散する相Bが斑状に分散する金属組織を得るためには、上記の相Aを形成する鉄合金粉末Aと、上記の相Bを形成する鉄合金粉末Bとを混合して成形、焼結することで得ることができる。

【0027】

上記の比較的大きな炭化物が分散する相A、および上記の比較的小さな炭化物が分散する相B、ともに耐熱性および耐食性が必要である。このため、鉄基地に固溶して鉄基地の耐熱性および耐食性を向上させる作用を有するCrをいずれの相にも含有させる。また、CrはCと結合してクロム炭化物やクロムと鉄の複合炭化物(「クロム炭化物」および「」クロムと鉄の複合炭化物」を以降、単に「クロム炭化物」と称す)を形成して耐摩耗性を向上させる作用を有する。このようなCrの効果を基地中に均一に作用させるため、Crは上記の鉄合金粉末Aおよび鉄合金粉末Bのそれぞれに固溶して付与する。

【0028】

ここで、比較的大きな炭化物が分散する相Aを形成するため鉄合金粉末Aは、Cを予め含有するとともに、比較的小さな炭化物が分散する相Bを形成する鉄合金粉末Bより多量のCrを含有させることで、鉄合金粉末A中に予めクロム炭化物が形成された粉末を用いる。このように予めクロム炭化物が形成された合金粉末Aを用いると、焼結の過程で、既に形成されているクロム炭化物が核となって炭化物の成長が生じ、比較的大きな炭化物が分散する相Aが形成される。このような作用を得るため、鉄合金粉末Aは、質量%で、Cr:25〜45%およびC:0.5〜4.0%を含有するものとする。

【0029】

鉄合金粉末AのCr量は、上記のように予め鉄合金粉末中にクロム炭化物が析出して分散することから、Cr量が25質量%に満たないと、基地部分のCr量が乏しくなって鉄合金粉末Aにより形成される相Aの基地部分の耐熱性や耐食性が低下することとなる。一方、鉄合金粉末AのCrの含有量が45質量%を超えると原料粉末の圧縮性が著しく損なわれるため、鉄合金粉末AのCrの含有量の上限を45質量%とする。

【0030】

鉄合金粉末AのCが、0.5質量%に満たないと、鉄合金粉末A中に予め析出するクロム炭化物の量が乏しく、焼結時に核となる炭化物が乏しくなって、鉄合金粉末Aにより形成される相Aに分散する炭化物の大きさを上記の範囲とすることが難しくなる。一方、鉄合金粉末Aに4.0質量%を越える量のCを含有させると、鉄合金粉末A中に析出する炭化物の量が過多となり、鉄合金粉末Aの硬さの増加が著しくなって、原料粉末の圧縮性を損なうこととなる。

【0031】

一方、鉄合金粉末Bは、鉄合金粉末AよりCr量が少なく、Cを含有しないので、焼結の過程で鉄合金粉末B中のCrと後述する黒鉛粉末の形態で付与されたCが結合してクロム炭化物が形成されるが、予めクロム炭化物を含有していないことから、クロム炭化物の成長の速度が遅く、比較的小さな炭化物が分散する相Bが形成される。このため、鉄合金粉末Bは、質量%で、Cr:12〜25%を含有し、Cを含有しないものとする。なお、鉄合金粉末Bにおいて「Cを含有しない」とは、積極的に添加しないことを意味し、不可避不純物として含有される程度の量は許容する。

【0032】

鉄合金粉末BのCr量は、12〜25質量%とする。Cr量が12質量%に満たないと、焼結時にクロム炭化物が形成されて基地部分のCr量が低下して、焼結後に形成される相Bの基地部分の耐熱性や耐食性が低下することとなる。一方、鉄合金粉末Bは耐摩耗性に寄与する炭化物を微細分散させるため、Crの含有量を抑制する必要があり、このため、上限を25質量%とする。

【0033】

焼結時に、鉄合金粉末Aから形成される相Aおよび鉄合金粉末Bから形成される相Bに炭化物を析出分散させるためのCは、鉄合金粉末Aと鉄合金粉末Bの混合粉末に黒鉛粉末の形態で付与される。黒鉛粉末の一部は、焼結時に鉄合金粉末表面の酸化被膜の還元に費やされるため、その分を見込んで黒鉛粉末を添加する必要がある。すなわち、鉄合金粉末Aおよび鉄合金粉末Bともに上記のように易酸化元素であるCrを含有するため、粉末表面にCrの酸化被膜が形成されており、焼結時にこれら粉末表面の酸化物の還元反応に費やされる余剰の黒鉛粉末が必要となる。焼結時に還元等で失われる黒鉛は約0.2%程度であるため、黒鉛粉末の添加量はその分を見込んで0.5質量%以上とするとよい。すなわち、黒鉛粉末から供給され基地に固溶されるCは0.3質量%以上である。一方で、黒鉛粉末を過度に添加すると、炭化物の析出量が過大となって、焼結合金が脆化するとともに、相手攻撃性が著しく増大して相手材を摩耗させたり、焼結合金の被削性を悪化させたりする。また、炭化物の析出量が過大となると、その分焼結合金の基地に含有されるCr量が低下することとなり、焼結合金の耐熱性および耐食性を低下させることとなる。このため、黒鉛粉末の添加量の上限を2.5質量%とする。

【0034】

なお、黒鉛粉末は上記の炭化物形成の作用の他、後述する、鉄−リン合金粉末とともに、焼結時にFe−P−C液相を発生させ、液相化温度を低減して、焼結合金の緻密化促進に寄与する作用も有する。

【0035】

焼結合金の基地は、耐熱性および耐食性が必要であるとともに、周囲のオーステナイト系耐熱材料と同等の熱膨張係数とする必要がある。このため本発明の焼結合金においては、鉄基地に固溶して鉄基地の耐熱性および耐食性を向上させるとともに、鉄基地をオーステナイトとするためNiを含有させる。本発明の焼結合金は、比較的大きな炭化物が分散する相A、および上記の比較的小さな炭化物が分散する相Bからなり、これらの相が斑状に分散する金属組織を示すが、相Aおよび相Bともにオーステナイト基地とするため、相Aを形成する鉄合金粉末Aおよび相Bを形成する鉄合金粉末Bともに、Niを含有させるとともに、原料粉末にニッケル粉末を添加する。

【0036】

鉄合金粉末にNiを含有させると、鉄合金粉末の基地がオーステナイト基地となり、鉄合金粉末の硬さを低減して原料粉末の圧縮性が向上する作用も得ることができる。鉄合金粉末中のNi量が5質量%に満たないと鉄合金粉末のオーステナイト化が不十分である。一方、鉄合金粉末中のNi量が15質量%を超えても圧縮性の向上は見られない。さらに、NiはFeやCrに比較して高価であり、近年、地金の価格も高騰している。これらのことから、鉄合金粉末Aおよび鉄合金粉末BともにNi量を5〜15質量%とする。

【0037】

上記の鉄合金粉末Aおよび鉄合金粉末Bに固溶して与えるNiに加えて、ニッケル粉末の形態で原料粉末に添加して付与すると、焼結合金の緻密化が促進される。この緻密化促進の効果は、ニッケル粉末の添加量が1質量%に満たないとその効果が乏しい。一方、ニッケル粉末の添加量が12質量%を超えると、粉末の形態で付与するNiが過大となり、鉄基地中に拡散しきらず、Niが単体で残留し易くなる。このようにニッケル粉末が残留して形成されるNi相には炭化物が析出しないことから、相手材に凝着し易く、そこから摩耗が進行して焼結合金の耐摩耗性が低下することとなる。このため、原料粉末へのニッケル粉末の添加量を1〜12質量%とする。

【0038】

また、添加するニッケル粉末としては、ニッケル粉末の粒径が小さくなるほど、焼結後にNi相が残留し難くなるため好ましい。また、ニッケル粉末の粒径が小さくなるほど、粉末の比表面積が増大し、焼結時の拡散が促進されて焼結合金の緻密化の効果が大きくなる。このため、ニッケル粉末は、200メッシュの篩を通過する粉末、すなわち最大粒径が74μm以下のニッケル粉末が好ましく、325メッシュの篩を通過する粉末、すなわち最大粒径が43μm以下のニッケル粉末がより好ましい。

【0039】

Cr等の易酸化元素を含有する鉄合金粉末の製造において、Siは脱酸剤として溶湯に添加される。また、Siは鉄基地中に固溶して与えられると基地の耐酸化性、耐熱性を高める作用を有する。しかしながら、鉄基地中にSiが固溶すると基地が硬化するという好ましくない作用を有する。ここで、上記の鉄合金粉末Aは、予め炭化物が析出することから、元々の粉末硬さが高いものであり、一方、上記の鉄合金粉末Bは、軟質であり、両者を混合することで原料粉末の圧縮性を確保するものである。このため、本発明の焼結合金の製造方法においては、易酸化元素であるCrを多量に含有するとともに、元々の粉末硬さが高い鉄合金粉末Aに、上記効果を有するSiを与えることで、上記のSiの作用を焼結合金に適用する。

【0040】

この観点から、鉄合金粉末AにはSiを1.0〜3.0質量%含有させる。鉄合金粉末Aに含有されるSi量が1.0質量%未満ではその効果が乏しく、一方、3.0質量%を超えると鉄合金粉末Aが硬くなり過ぎて原料粉末の圧縮性が著しく損なわれることとなる。

【0041】

その一方で、鉄合金粉末Bについては、原料粉末の圧縮性の観点からSiを含有させないこととする。ただし、鉄合金粉末Bについても易酸化元素であるCrを含有するため、鉄合金粉末の製造において脱酸剤として使用されるため、1.0%以下のSiについては、不可避不純物として許容される。

【0042】

原料粉末には、焼結時に液相を発生して焼結合金の緻密化を行うため、Pが鉄−リン合金粉末の形態で添加され付与される。Pは、Cとともに焼結時にFe−P−C液相を発生させて焼結体の緻密化を促進する。これにより、密度比が90%以上の焼結合金を得ることが可能となる。鉄−リン合金粉末のP含有量は、10質量%未満では十分な液相が発生せず焼結体の緻密化に寄与しない。一方、30質量%を超えると鉄−リン合金粉末の粉末硬さが増加して原料粉末の圧縮性が著しく損なわれる。

【0043】

上記鉄−リン合金粉末の混合粉末への添加量は、1.0質量%未満では液相発生量が乏しく十分な緻密化が達成できないため、焼結合金の密度比が90%を下回るようになる。一方、鉄−リン合金粉末の添加量が5.0質量%を超えると、発生する液相の量が過多となり、焼結時に型くずれが生じるおそれがある。以上より、Pの含有量が10〜30質量%の鉄−リン合金粉末を用いるとともに、鉄−リン合金粉末の混合粉末への添加量は1.0〜5.0質量%とする。鉄−リン合金粉末は上記のようにFe−P−C液相を発生するが、その後、鉄合金粉末Aおよび鉄合金粉末Bから形成される鉄基地に拡散して吸収される。

【0044】

以上より、原料粉末は、鉄合金粉末A、鉄合金粉末B、黒鉛粉末、ニッケル粉末および鉄−リン合金粉末の混合粉末からなる。上述したように、鉄合金粉末Aの組成は、質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物とする。また、鉄合金粉末Bの組成は、質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物とする。さらに、鉄−リン合金粉末の組成は、質量%で、P:10〜30%、残部がFeおよび不可避不純物である。

【0045】

上記の原料粉末のうち、鉄合金粉末Aは焼結合金の比較的大きな炭化物が分散する相Aを形成し、鉄合金粉末Bは焼結合金の比較的小さな炭化物が分散する相Bを形成する。また、黒鉛粉末および鉄−リン合金粉末は、Fe−P−C液相を発生して焼結合金の緻密化に寄与した後、相Aおよび相Bからなる焼結合金の鉄基地に拡散して吸収される。このため、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合を、20〜80質量%とすることで、焼結合金の相Aの、相Aおよび相Bの合計に対する割合を、焼結合金の断面面積、すなわち基地中で20〜80%の範囲とすることができる。

【0046】

以上より、上記の各粉末からなる原料粉末は、鉄合金粉末Aの、鉄合金粉末Aと鉄合金粉末Bとの割合が20〜80質量%となるように、鉄合金粉末Aおよび鉄合金粉末Bを添加するとともに、鉄−リン合金粉末を1.0〜5.0質量%と、ニッケル粉末を1〜12質量%と、黒鉛粉末を0.5〜2.5質量%とを添加して混合したものとなる。

【0047】

上記の原料粉末は、従来から行われているように、製品の外周形状を造形する型孔を有する金型と、金型の型孔と摺動自在に嵌合し、製品の下端面を造形する下パンチと、場合によっては製品の内周形状もしくは肉抜き部を造形するコアロッドと、から形成されるキャビティに原料粉末を充填し、製品の上端面を造形する上パンチと、該下パンチとにより原料粉末を圧縮成形した後、金型の型孔から抜き出す方法(いわゆる押型法)により成形体に成形する。

【0048】

得られた成形体は、焼結炉で加熱されて焼結が行われる。このときの加熱温度、すなわち焼結温度は、焼結の進行および炭化物の成長過程に重要な影響を与える。ここで焼結温度が、1000℃を下回ると炭化物の大きさは維持できるものの、Fe−P−C液相の発生量が不十分となり、焼結体の緻密化が不十分となって、得られる焼結合金の密度が低下する結果、耐食性および耐摩耗性が低下することとなる。一方、焼結温度が1200℃より高くなると、密度は十分高くなるものの、元素の拡散が進行して鉄合金粉末Aにより形成される相Aと鉄合金粉末Bにより形成される相Bとで各元素(特にCr、C)の濃度の差が小さくなり、相Bに析出分散する炭化物が平均粒径で10μmを超える大きさに成長することにより、焼結合金の耐摩耗性の低下が生じることとなる。このため、焼結温度は1000〜1200℃とする。

【0049】

上記の原料粉末を上記のように成形し、焼結することで、上記金属組織を有する本発明の焼結合金が得られる。この焼結合金の全体組成は、上記組成の粉末の上記配合割合から、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物となる。

【0050】

焼結合金を構成する相Aは、上記のように鉄合金粉末Aにより形成されることから、相Aの大きさは、鉄合金粉末Aの粒径により制御することができ、相Aの大きさを、最大径で500μm以下とするためには、鉄合金粉末Aとして、50メッシュの篩を通過する、最大粒子径が300μm以下の粉末を用いればよい。また、相Aの大きさを100μm以上とするためには、鉄合金粉末Aとしては、32メッシュの篩を通過する、最大粒子径が500μm以下の粉末であって、149メッシュの篩を通過しない、最大粒径が100μm以上の粉末が5質量%以上含まれる粉末を用いればよい。

【0051】

鉄合金粉末Aの好ましい粒度分布は、最大粒子径の粉末が100〜300μmの範囲に5質量%以上含んでおり、45μm以下の粉末が50質量%以下である。

【0052】

微細な炭化物が分散する相Bを形成する鉄合金粉末Bの粒径については、特に限定されないが、原料粉末の圧縮性の観点から、粒度分布が100メッシュ以下の粉末が90%以上で構成されている粉末を用いることが好ましい。

【0053】

上記の全体組成の成分に追加してMo、V、W、NbおよびTiのうちの1種以上を含有させることが好ましい。炭化物生成元素であるMo、V、W、Nb、TiはCrよりも炭化物生成能が強いため、Crよりも優先的に炭化物を形成する。これらの元素を含有することによって基地のCr濃度低下を防止する効果があるため基地の耐熱性および耐食性向上に寄与する。また、Cと結合して合金炭化物を形成し耐摩耗性を向上させる。ただし、これらの元素を純金属粉末の形態で原料粉末に添加すると、それぞれの合金は焼結時の拡散が遅いため、基地全体に均一に拡散し難い。このため、これらの元素は、鉄合金粉末の形態で付与することが好ましい。この観点から、本発明の焼結機械部品の製造方法において、Mo、V、W、Nb、Tiを追加の成分として付与する場合、鉄合金粉末Aもしくは鉄合金粉末Bに固溶させて与える。鉄合金粉末中に固溶させる量は、5.0質量%を超えると粉末自体を硬化させるため圧縮性の低下が懸念させる。よって、鉄合金粉末Aと鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、原料粉末の組成において5質量%以下含有させる。

【実施例】

【0054】

[第1実施例]

質量%で、Cr:34%、Ni:10%、Si:2%、C:2%および残部がFeおよび不可避不純物からなる鉄合金粉末A、質量%で、Cr:18%、Ni:8%および残部がFeおよび不可避不純物からなる鉄合金粉末B、質量%で、P:20%および残部がFeおよび不可避不純物からなる鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を用意し、これらの粉末を表1に示す割合で添加、混合して得られた原料粉末を、外径10mm、高さ10mmの柱状、および外径24mm、高さ8mmの薄板形状に成形し、非酸化性雰囲気中1100℃で焼結し、試料番号01〜11の焼結体試料を作製した。これらの焼結体試料の全体組成を表1に併せて示す。

【0055】

得られた柱状の焼結体試料について、試料の断面を鏡面研磨した後、王水(硝酸:塩酸=1:3)で腐食し、その金属組織を200倍の倍率で顕微鏡観察するとともに、三谷商事株式会社製WinROOFによって画像解析して各相の炭化物の粒径の大きさを測定して平均値を求めるとともに、相Aの面積および大きさを測定して基地全体に占める相Aの面積比および相Aの最大径を求めた。なお、図1は、試料番号06の試料の金属組織写真であるが、図2に示すように大きな炭化物が分散する部分を囲み、この部分を相Aと認定して面積比を求めるとともに、認定した各相Aの最大長さのうち、最も長いものを相Aの最大径として測定した。

【0056】

また、各試料を700℃に加熱して熱膨張係数を調べた。さらに、これらの試料を、大気中で100時間、850〜950℃の温度範囲で加熱し、加熱後の重量増加量を測定した。これらの結果について表2に示す。

【0057】

得られた薄板形状の焼結体試料について、これをディスク材として用い、JIS規格のSUS316L相当材にクロマイズ処理を施した外径15mm、長さ22mmのロールを相手材として、試験温度700℃で15分間の往復摺動を行うロールオンディスク摩擦摩耗試験を行い、試験後のディスク材の摩耗量を測定した。摩耗試験の結果について表2に併せて示す。

【0058】

なお、評価の基準として、熱膨張係数は16×10−6K−1以上、摩耗深さは2μm以下、酸化による重量増加量は850℃で10g/m2以下、900℃で15g/m2以下、950℃で20g/m2以下を満足する試料を合格とした。

【0059】

【表1】

【0060】

【表2】

【0061】

表1および表2より、鉄合金粉末Aおよび鉄合金粉末Bの割合の影響がわかる。鉄合金粉末Aを含有せず、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が0%である試料番号01の試料は、鉄合金粉末Aにより形成される比較的大きな炭化物が分散する相Aが存在せず、このため熱膨張係数は17.7×10−6K−1とオーステナイト系耐熱材料と同等の熱膨張係数を示す。しかしながら、鉄合金粉末BはCr量が少なくかつCを含有していないことから、析出する炭化物の大きさが3μmと小さいため、摩耗深さは2μmを超える大きい値となっている。また、全体組成中のCr量が乏しいことから、一部Crが炭化物として析出して基地中に固溶されるCr量が欠乏した結果、酸化による重量増加量が多く、耐食性が低くなっている。

【0062】

また、鉄合金粉末Bを含有せず、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が100%である試料番号11の試料は、鉄合金粉末Aにより形成される平均粒径が15〜18μmの比較的大きな炭化物が分散する相Aのみで構成され、鉄合金粉末Bにより形成される比較的小さな炭化物が分散する相Bが存在しない金属組織を示している。このような試料番号11の試料においては、熱膨張係数が16.1×10−6K−1と低下しているが、オーステナイト系耐熱材料とほぼ同等であることから実用上問題ない範囲である。また、Cr量が多くかつCを含有する鉄合金粉末Aのみであり、さらに黒鉛粉末によりCを供給したことにより、基地中に析出するクロム炭化物が増加して、相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する結果、ディスクの摩耗深さが大きい値となっている。また、基地中に析出するクロム炭化物の増加にともない、基地中に固溶されるCr量の欠乏が生じて酸化による重量増加量が多く、耐食性が低くなっている。

【0063】

一方、鉄合金粉末Aを鉄合金粉末Bに添加した試料番号02〜10は、平均粒径15〜17μmの比較的大きい炭化物が析出する相Aが基地中に分散するとともに、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合が増加するにしたがい、基地の全面積に占める相Aの割合が増加する金属組織を示す。また相Aが増加するにしたがい、熱膨張係数は低下する傾向を示している。しかしながら、16×10−6K−1以上の値を示し、オーステナイト系耐熱材料とほぼ同等であることから実用上問題ない範囲である。

【0064】

図1は試料番号06の焼結体試料の金属組織写真であるが、平均粒径が17μmの大きな炭化物が分散する相Aと平均粒径が4μmの小さな炭化物が分散する相Bが斑状に分散する金属組織となっている。

【0065】

ディスクの摩耗深さは、比較的大きい炭化物が析出する相Aが増加するにしたがい、耐摩耗性が増加して、低下する傾向を示すが、比較的大きい炭化物が析出する相Aが多くなると、その分、比較的小さい炭化物が析出する相Bが少なくなって、相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する結果、ディスクの摩耗が大きくなったものと考えられる。

【0066】

また、Cr量が多い鉄合金粉末Aの割合が増加して、Cr量が少ない鉄合金粉末Bの割合が低下するにしたがい、全体組成中のCr量が増加する結果、クロム炭化物が析出しても基地中に固溶するCr量が充分となって耐食性が向上することにより、酸化による重量増加量が低下する傾向を示す。しかしながら、鉄合金粉末Aの割合が50%を越えると、鉄合金粉末Aの割合が増加するにしたがい、鉄合金粉末に含有されるCの量が増加し、クロム炭化物の析出量が増加する結果、基地中に固溶されるCr量の欠乏が生じて酸化による重量増加量が多く、耐食性が低下する傾向を示している。

【0067】

上記の耐摩耗性および耐食性の観点から、鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が20〜80%として、基地の全面積に占める相Aの割合が20〜80面積%の範囲とすることで耐摩耗性を向上するとともに、耐食性が向上することが確認された。好ましくは鉄合金粉末Aの、鉄合金粉末Aおよび鉄合金粉末Bの合計に対する割合(A/A+B)が40〜60%であり、基地の全面積に占める相Aの割合が40〜60面積%である。

【0068】

[第2実施例]

表3に示す組成の鉄合金粉末Aを用意し、第1実施例で用いた鉄合金粉末Bと、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表3に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号12〜30の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表3に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表4に示す。なお、表3、4には、第1実施例の試料番号06の値を併記した。

【0069】

【表3】

【0070】

【表4】

【0071】

表3および表4の試料番号06、12〜17により鉄合金粉末AのCr量の影響がわかる。Cr量が20質量%の鉄合金粉末Aを用いた試料番号12の試料は、鉄合金粉末A中のCr量が少ないことから、相A中に析出するクロム炭化物の大きさが平均粒径10μm未満と小さくなっており、また、焼結過程において、鉄合金粉末Aに含有されるCrが、鉄合金粉末Bにより形成される相Bに拡散することにより、基地全体に占める相Aの割合が低下している。このため、耐摩耗性が低下し、ディスクの摩耗深さが2μmを超える大きい値となっている。また、Cr量が少ない鉄合金粉末Aから形成される相Aにおいて、クロム炭化物が析出することにより相Aの基地中に固溶されるCr濃度が低下して、相Aの耐食性が低下する結果、酸化による重量増加量が大きい値となっている。

【0072】

その一方で、Cr量が25〜45質量%の鉄合金粉末Aを用いた試料番号06、13〜16の試料では、充分なCr量となり、10μmを超える大きなクロム炭化物が析出している。このクロム炭化物は鉄合金粉末A中のCr量が増加するにしたがい大きくなる傾向を示している。また、鉄合金粉末A中のCr量が増加するにしたがい、相Aの面積率および相Aの最大径も増加する傾向を示している。このようなクロム炭化物および相Aの影響を受けてディスクの摩耗深さは2μm以下に改善され、鉄合金粉末A中のCr量の増加にしたがい摩耗深さが低減する傾向を示している。また、Cr量が25〜45質量%の鉄合金粉末Aを用いた試料番号06、13〜16の試料では、相Aの基地中に固溶されるCr量が充分になって、相Aの耐食性が向上し、その結果、酸化による重量増加量が低減しており、鉄合金粉末A中のCr量の増加にしたがい酸化による重量増加量はよりいっそう低減される。

【0073】

しかしながら、鉄合金粉末A中のCr量の増加にしたがい鉄合金粉末Aの硬さが増加し、Cr量が45質量%を超える鉄合金粉末Aを用いた試料番号17の試料では、鉄合金粉末Aが硬くなり過ぎて成形しても成形体が固まらず、成形不能であった。

【0074】

なお、熱膨張係数は、鉄合金粉末A中のCr量が増加するにしたがい低下する傾向を示すが、Cr量が45質量%の鉄合金粉末Aを用いた試料番号16の試料においても16×10−6K−1を越える実用上問題ない値になっている。

【0075】

以上のことから、相Aの金属炭化物は10μm以上が必要であることが確認された。また、相Aを形成する鉄合金粉末AのCr量は25〜45質量%の範囲とすべきことが確認された。

【0076】

表3および表4の試料番号06、18〜21により鉄合金粉末AのNi量の影響がわかる。Niを含有しない鉄合金粉末Aを用いた試料番号18の試料では、ニッケル粉末を用いるもののNiが鉄合金粉末Aの内部まで完全には拡散しないため、相Aの一部がオーステナイト化せず、局所的にオーステナイト化していない部分が残留する結果、熱膨張率が16×10−6K−1を下回る低い値となっている。

【0077】

しかしながら、Niを5質量%以上含有する鉄合金粉末Aを用いた試料番号06、19〜21の試料は、鉄合金粉末A中にオーステナイト化に充分なNiを含有しており、鉄合金粉末Aにより形成される相Aが完全にオーステナイト化するため、熱膨張率が16×10−6K−1を越える実用上問題ない値になっている。

【0078】

なお、鉄合金粉末AのNiは、相Aの炭化物の大きさ、相Aの面積率、相Aの最大径に影響を与えず、ディスク摩耗量、酸化による重量増加量に影響を与えない。

【0079】

以上のことから、鉄合金粉末AのNi量は5質量%以上とすべきことが確認された。しかしながら、Niは高価な元素であることから、多量のNiの使用はコストの増加になるため、15質量%以下に止めるべきである。

【0080】

表3および表4の試料番号06、22〜30により鉄合金粉末AのC量の影響がわかる。Cを含有しない鉄合金粉末Aを用いた試料番号22の試料では、鉄合金粉末Aにより形成される相Aに析出するクロム炭化物の大きさが10μmを下回る微細な物となり、相Bに析出する炭化物の大きさとの差が小さく、このため耐摩耗性が低下して、ディスク摩耗量が2μmを超える大きい値となっている。

【0081】

その一方で、C量が0.5質量%の鉄合金粉末Aを用いた試料番号23の試料では、相Aに析出するクロム炭化物の大きさが10μmとなり、相Bに析出するクロム炭化物の大きさとの差が8μmと大きくなって、耐摩耗性が向上し、ディスク摩耗量が2μmを下回る値に低下している。また、鉄合金粉末AのC量が増加するにしたがい、鉄合金粉末Aにより形成される相Aに析出するクロム炭化物の大きさが大きくなるとともに、鉄合金粉末AのCが鉄合金粉末Bに拡散することにより、相Aの面積率および相Aの最大径が増加する傾向を示す。これにともない、耐摩耗性が向上して、ディスク摩耗量は鉄合金粉末AのC量が増加するにしたがい低下する傾向を示している。

【0082】

しかしながら、相Aに析出するクロム炭化物の大きさが大きくなるにしたがって、相Aの基地中に固溶されるCrが減少する結果、酸化による重量増加量は徐々に増加する傾向を示している。このため、C量が4.5質量%の鉄合金粉末Aを用いた試料番号29の試料では、酸化による重量増加量が850℃で10g/m2を超える値、900℃で15g/m2を超える値、950℃で20g/m2を超える値になっている。さらに、C量が5質量%の鉄合金粉末Aを用いた試料番号30の試料では、鉄合金粉末Aが硬くなり過ぎて成形しても成形体が固まらず、成形不能であった。

【0083】

なお、熱膨張係数は、鉄合金粉末AのC量が増加するにしたがい、相Aに析出するクロム炭化物の大きさが大きくなるため、相Aの基地中に固溶されるCrが減少する結果、徐々に増加する傾向を示しており、鉄合金粉末AのC量が0〜4質量%の範囲で16×10−6K−1を越える実用上問題のない値となっている。

【0084】

以上のことから、相Aの金属炭化物は10μm以上が必要であることが確認された。また、相Aを形成する鉄合金粉末AのC量は0.5〜4質量%の範囲とすべきことが確認された。

【0085】

[第3実施例]

表5に示す組成の鉄合金粉末Bを用意し、第1実施例で用いた鉄合金粉末Aと、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表5に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号31〜41の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表5に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表6に示す。なお、表5、6には、第1実施例の試料番号06の値を併記した。

【0086】

【表5】

【0087】

【表6】

【0088】

表5および表6の試料番号06、31〜36により鉄合金粉末BのCr量の影響がわかる。Cr量が12質量%に満たない鉄合金粉末Bを用いた試料番号31の試料は、鉄合金粉末B中のCr量が少ないことから、鉄合金粉末Bにより形成される相BのCr量が少なく、相Bの耐食性が低下する結果、酸化による重量増加量が大きい値となっている。その一方で、Cr量が12質量%の鉄合金粉末Bを用いた試料番号32の試料では、相BのCr量が充分となり、酸化による重量増加量が減少している。また、鉄合金粉末BのCr量が増加するにしたがい、酸化による重量増加量が減少する傾向を示している。

【0089】

相Bに析出するクロム炭化物の大きさは、鉄合金粉末BのCr量が増加するにしたがい、増加する傾向を示しており、Cr量が25質量%の鉄合金粉末Bを用いた試料番号35の試料では、相Bに析出する炭化物の大きさが10μmとなり、Cr量が25質量%を超える鉄合金粉末Bを用いた試料番号36の試料では、相Bに析出する炭化物の大きさが10μmを超える大きさになっている。

【0090】

ディスク摩耗量は、相Bに析出するクロム炭化物の大きさが増加するにしたがい低減する傾向を示すが、相Bに析出するクロム炭化物の大きさが6μmを超えると、相Aに析出する炭化物の大きさとの差が小さくなるため、ディスク摩耗量が増加する傾向を示す。そして、相Bに析出する炭化物の大きさが10μmを超える試料番号36の試料では、相Aに析出する炭化物の大きさとの差が5μm程度と小さくなる結果、ディスク摩耗量が大きく増加している。

【0091】

熱膨張係数は、鉄合金粉末BのCr量が増加するにしたがい減少する傾向を示し、Cr量が25質量%を超える鉄合金粉末Bを用いた試料番号36の試料では、16×10−6K−1を下回る値となっている。

【0092】

以上のことから、相Bの金属炭化物は10μm以下とすることが必要であることが確認された。また、相Bを形成する鉄合金粉末BのCr量は12〜25質量%の範囲とすべきことが確認された。

【0093】

表5および表6の試料番号06、37〜41により鉄合金粉末BのNi量の影響がわかる。Niを含有しない鉄合金粉末Bを用いた試料番号37の試料では、ニッケル粉末を用いるもののNiが鉄合金粉末Bの内部まで完全には拡散しないため、相Bの一部がオーステナイト化せず、局所的にオーステナイト化していない部分が残留する結果、熱膨張率が16×10−6K−1を下回る低い値となっている。

【0094】

しかしながら、Niを5質量%以上含有する鉄合金粉末Bを用いた試料番号06、38〜41の試料は、鉄合金粉末B中にオーステナイト化に充分なNiを含有しており、鉄合金粉末Bにより形成される相Aが完全にオーステナイト化するため、熱膨張率が16×10−6K−1を越える実用上問題ない値になっている。

【0095】

なお、鉄合金粉末BのNiは、相Bの炭化物の大きさに影響を与えず、ディスク摩耗量、酸化による重量増加量に影響を与えない。

【0096】

以上のことから、鉄合金粉末BのNi量は5質量%以上とすべきことが確認された。しかしながら、Niは高価な元素であることから、多量のNiの使用はコストの増加になるため、15質量%以下に止めるべきである。

【0097】

[第4実施例]

第1実施例で用いた鉄合金粉末A、鉄合金粉末B、鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表7に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号42〜60の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表7に併せて示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表8に示す。なお、表7、8には、第1実施例の試料番号06の値を併記した。

【0098】

【表7】

【0099】

【表8】

【0100】

表7および表8の試料番号06、42〜48によりニッケル粉末の添加量の影響がわかる。ニッケル粉末を添加しない試料番号42の試料は、焼結時に緻密化が促進されず、得られた焼結体試料の密度が低下(密度比85%)していた。このため、酸化による重量増加量も比較的大きい値となっている。また、焼結体密度が低いため、焼結体試料の強度が低下して、ディスク摩耗深さも大きい値となっている。また、試料番号42の試料においては、熱膨張係数が16×10−6K−1を下回っており、これは全体組成中のNiが不足しておりオーステナイト化が不十分であったためである。

【0101】

一方、ニッケル粉末を1質量%添加した試料番号43の試料は、ニッケル粉末による緻密化促進の作用が得られ(密度比90%)、これにより酸化による重量増加量も減少し、ディスク摩耗深さも低減されている。さらに全体組成中のNi量が増加し熱膨張係数が16×10−6K−1に増加した。また、ニッケル粉末の添加量をさらに増加した試料番号06、44〜48において、ニッケル粉末の添加量が増加するにしたがい、熱膨張係数は増加する傾向を示す。酸化による重量増加量はニッケル粉末の添加により改善されるが、添加量が3質量%以上ではその効果は変わらない。

【0102】

しかしながら、ニッケル粉末の添加量が過大となると、焼結時に拡散しきることができないNiがニッケル相として残留するようになる。この残留ニッケル相は強度、耐摩耗性が低い組織であり、残留ニッケル相の分散量が増加すると、耐摩耗性が低下することとなる。このためニッケル粉末添加量が10質量%までは、ニッケル粉末添加による焼結体の緻密化促進作用が勝ってディスク摩耗深さが低減するが、10質量%を越えると、残留ニッケル相の分散による耐摩耗性低下の影響が大きくなり、ディスク摩耗深さが増加し、ニッケル粉末の添加量が12質量%の試料番号47ではディスク摩耗深さが2μmに達し、ニッケル粉末添加量が12質量%を越えるとディスク摩耗深さが2μmを超えるようになる。

【0103】

以上のことから、ニッケル粉末の添加は焼結体緻密化のために必要であり、その添加量は1〜12質量%の範囲とすべきことが確認された。

【0104】

表7および表8の試料番号06、49〜54により黒鉛粉末の添加量の影響がわかる。黒鉛粉末を添加しない試料番号49の試料は、炭化物の形成が鉄合金粉末Aに固溶されて与えられたCのみであり、このため、相Aに形成されるクロム炭化物の大きさは6μmと小さくなっている。また、Fe−P−C液相が発生せず、Fe−P液相しか発生しないため、焼結時の緻密化が損なわれ得られた焼結体試料の密度が低下(密度比85%)していた。これらのため、焼結体試料の耐摩耗性は著しく低下し、ディスク摩耗深さは6.2μmまで大きくなっている。また、焼結体の密度が低下したことにより酸化による重量増加量も大きい値となっている。さらに、炭化物の析出量が少なく、基地に固溶されるCr量が増加することにより熱膨張係数も16×10−6K−1を下回る値となっている。

【0105】

一方、黒鉛粉末の添加量が0.5質量%の試料番号50の試料は、相Aに形成されるクロム炭化物の大きさが10μmまで大きくなっている。また、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比89%)していた。これらのことにより、ディスク摩耗深さも2μmを下回る値に低減されている。また、酸化による重量増加量は、焼結体の緻密化が充分に行われたことにより低減している。さらに、炭化物として析出して基地に固溶されるCrが減少したことにより熱膨張係数も16×10−6K−1まで増加している。

【0106】

黒鉛粉末の添加量がさらに増加すると、黒鉛粉末の添加量が2.5質量%までは、黒鉛粉末の添加量にしたがい相Aおよび相Bに析出するクロム炭化物の大きさが増加しており、黒鉛粉末添加量が2.5質量%の試料番号53の試料において、相Aに析出するクロム炭化物の大きさが50μm、相Bに析出するクロム炭化物の大きさが10μmにまで大きくなっている。このようなクロム炭化物の大きさの増加、およびFe−P−C液相の発生量が増加することによる焼結体の緻密化促進により、黒鉛粉末の添加量にしたがいディスク摩耗深さが低減する傾向を示している。

【0107】

ただし、相Aおよび相Bに析出するクロム炭化物の大きさがある程度を越えて大きくなると、基地に固溶するCr量が低下することとなる。このため黒鉛粉末添加量が1.5質量%までは、黒鉛粉末添加による焼結体の緻密化促進作用が勝って酸化による重量増加量が低減するが、1.5質量%を越えると、基地に固溶するCr量が減少することによる耐酸化性低下の影響が大きくなり、酸化による重量増加量が増加する傾向を示している。

【0108】

さらに、黒鉛粉末の添加量が2.5質量%を越える試料番号54の試料では、焼結時に発生するFe−P−C液相の発生量が過多となって、焼結体の形崩れが生じている。

【0109】

以上のことから、黒鉛粉末の添加は、クロム炭化物を所望の大きさに析出させるとともに、焼結時の焼結体の緻密化を促進して、耐摩耗性を向上させるために必要であり、黒鉛粉末の添加量は、0.5〜2.5質量%の範囲とすべきことが確認された。

【0110】

表7および表8の試料番号06、55〜60により鉄−リン合金粉末の添加量の影響がわかる。鉄−リン合金粉末を添加しない試料番号55の試料は、Fe−P−C液相が発生せず、焼結時の緻密化が損なわれて、得られた焼結体試料の密度が低下(密度比82%)していた。このため、酸化による重量増加量が大きい値となっている。また、Fe−P−C液相が発生せず、焼結が活性に行われないため、相Aに析出するクロム炭化物の大きさも10μmを下回る大きさとなっており、この相Aに析出するクロム炭化物の大きさによる影響と、焼結体密度の低下による焼結体の強度低下の影響から、ディスク摩耗深さが大きい値となっている。

【0111】

その一方で、鉄−リン合金粉末の添加量が1質量%の試料番号56の試料は、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比88%)しており、このため酸化による重量増加量が減少している。また、Fe−P−C液相の発生量が充分となって、焼結が活性に行われて相Aに析出するクロム炭化物の大きさが10μmまで大きくなるとともに、焼結体密度の増加による焼結体強度の向上のため、ディスク摩耗深さが低減している。

【0112】

鉄−リン合金粉末の添加量がさらに増加すると、鉄−リン合金粉末の添加量の増加にしたがいFe−P−C液相の発生量が増加するとともに、焼結が活性に行われて、相Aおよび相Bに析出するクロム炭化物は大きく成長している。

【0113】

しかしながら、鉄−リン合金粉末の添加量が3質量%まではFe−P−C液相による緻密化の効果が大きく、焼結体密度が向上(密度比95%)するが、鉄−リン合金粉末の添加量が3質量%を超えると、一時に発生するFe−P−C液相が過多となって、粉末を押し広げることとなり、このため液相収縮による緻密化の効果が妨げられて焼結体密度が低下することとなる。この現象により鉄−リン合金粉末の添加量が3質量%までは、ディスク摩耗深さおよび酸化による重量増加量が減少する傾向を示すが、鉄−リン合金粉末の添加量が3質量%を超えると、焼結体密度が低下することにより、ディスク摩耗深さおよび酸化による重量増加量が増加する傾向を示している。

【0114】

そして、鉄−リン合金粉末の添加量が5質量%を超える試料番号60では、焼結時に発生するFe−P−C液相の発生量が過多となって、焼結体の形崩れが生じている。

【0115】

以上のことから、鉄−リン合金粉末の添加は、焼結時の焼結体の緻密化を促進して、耐摩耗性を向上させるために必要であり、鉄−リン合金粉末の添加量は、1〜5質量%の範囲とすべきことが確認された。

【0116】

[第5実施例]

第1実施例の試料番号06の試料と同じ配合組成として添加、混合して得られた原料粉末を、第1実施例と同様にして成形し、表9に示す焼結温度に替えて焼結し、試料番号61〜66の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表9に併せて示す。なお、表9には、第1実施例の試料番号06の値を併記した。

【0117】

【表9】

【0118】

表9の試料番号06、61〜66により焼結温度の影響がわかる。

焼結温度が950℃の試料番号61の試料は、Fe−P液相の発生温度より低いため、充分なFe−P−C液相が発生せず、焼結時の緻密化が損なわれて、得られた焼結体試料の密度が低下(密度比82%)していた。このため、酸化による重量増加量が大きい値となっている。また、Fe−P−C液相が発生せず、焼結が活性に行われないため、相Aに析出するクロム炭化物の大きさも10μmを下回る大きさとなっており、この相Aに析出するクロム炭化物の大きさによる影響と、焼結体密度の低下による焼結体の強度低下にともなう耐摩耗性低下の影響から、ディスク摩耗深さが大きい値となっている。

【0119】

その一方で、焼結温度が1000℃の試料番号57の試料は、Fe−P−C液相の発生量が充分となって、焼結体の緻密化が充分に行われ、焼結体密度が増加(密度比87%)しており、このため酸化による重量増加量が減少している。また、Fe−P−C液相の発生量が充分となって、焼結が活性に行われて相Aに析出するクロム炭化物の大きさが10μmを超えて大きくなるとともに、焼結体密度の増加による焼結体強度の向上のため、ディスク摩耗深さが低減している。

【0120】

焼結温度をさらに高くすると、焼結温度が高くなるにしたがい、焼結がより活性に行われて、焼結体が充分に緻密化されて酸化による重量増加量は低い値を示す。ただし、焼結温度が活性になるにしたがい、相Aと相Bの元素の濃度差が拡散により小さくなるため、相Aのクロム炭化物の成長に比べて相Bのクロム炭化物の成長が著しい。この相Bのクロム炭化物の成長がある程度までは基地の塑性流動を防止してディスク摩耗深さの低減に寄与するが、相Bのクロム炭化物の成長がある程度を超えると相手材(ロール)への攻撃性が高まり、相手材の摩耗粉が研磨材として作用する。また、炭化物の成長は炭化物の析出している頻度が少なくなる。そのため、炭化物間の間隔が広くなるため基地の凝着の起点が増える。これらの結果、ディスクの摩耗が大きくなっている。

【0121】

以上のことから、焼結温度は1000〜1200℃の温度範囲とするべきことが確認された。

【0122】

[第6実施例]

表10に示す組成の鉄合金粉末Aおよび鉄合金粉末Bを用意し、第1実施例で用いた鉄−リン合金粉末、ニッケル粉末および黒鉛粉末を、表10に示す割合で添加、混合して得られた原料粉末を、第1実施例と同様にして成形、焼結し、試料番号67〜92の柱状および薄板形状の焼結体試料を作製した。これらの焼結体試料の全体組成を表11に示す。これらの焼結体試料について、第1実施例と同様にして各相の炭化物の平均粒径、相Aの面積比、相Aの最大径を測定するとともに、熱膨張係数、酸化試験後の重量増加量を測定し、さらにロールオンディスク摩擦試験後のディスク摩耗量を測定した。これらの結果について表11に併せて示す。なお、表10、11には、第1実施例の試料番号06の値を併記した。

【0123】

【表10】

【0124】

【表11】

【0125】

表10および表11の試料番号06、67〜79により、追加元素としてMoを添加した場合の影響を調べることができる。ここで、試料番号06、67〜71は鉄合金粉末AにのみMoを与えた場合であり、試料番号06、72〜76は鉄合金粉末BにのみMoを与えた場合であり、試料番号06、72〜79は鉄合金粉末Aと鉄合金粉末Bの両者にMoを与えた場合である。

【0126】

Moは炭化物形成能の高い元素であり、このようなMoを添加することで、鉄合金粉末AにのみMoを与えた場合、鉄合金粉末BにのみMoを与えた場合、および鉄合金粉末Aと鉄合金粉末Bの両者にMoを与えた場合のいずれの場合にも、耐摩耗性が向上しおり、Moの添加量が増加するにしたがい、ディスク摩耗深さが低減されている。また、いずれの場合にも、Moの添加量が増加するにしたがい、酸化による重量増加量が低減される傾向を示している。

【0127】

しかしながら、いずれの場合も、Moの添加量が増加するにしたがい熱膨張率が低下する傾向を示し、Moの添加量が5質量%を越える試料番号71、76および79のいずれの試料も熱膨張率が16×10−6K−1を下回る値に低下している。

【0128】

以上のことから、追加元素としてMoを添加することで耐摩耗性および耐酸化性を向上できるが、全体組成におけるMo量が5質量%を越えると熱膨張率が16×10−6K−1を下回る値に低下することから、その添加量は全体組成において5質量%以下とすべきことが確認された。

【0129】

表10および表11の試料番号06、80〜92により、追加元素としてVを添加した場合の影響を調べることができる。ここで、試料番号06、80〜84は鉄合金粉末AにのみVを与えた場合であり、試料番号06、85〜89は鉄合金粉末BにのみVを与えた場合であり、試料番号06、90〜92は鉄合金粉末Aと鉄合金粉末Bの両者にVを与えた場合である。

【0130】

Vは炭化物形成能の高い元素であり、このようなVを添加することで、鉄合金粉末AにのみVを与えた場合、鉄合金粉末BにのみVを与えた場合、および鉄合金粉末Aと鉄合金粉末Bの両者にVを与えた場合のいずれの場合にも、耐摩耗性が向上しており、Vの添加量が増加するにしたがい、ディスク摩耗深さが低減されている。また、いずれの場合にも、Vの添加量が増加するにしたがい、酸化による重量増加量が低減される傾向を示している。

【0131】

しかしながら、いずれの場合も、Vの添加量が増加するにしたがい熱膨張率が低下する傾向を示し、Vの添加量が5質量%を越える試料番号84、89および92のいずれの試料も熱膨張率が16×10−6K−1を下回る値に低下している。

【0132】

以上のことから、追加元素としてVを添加することで耐摩耗性および耐酸化性を向上できるが、全体組成におけるV量が5質量%を越えると熱膨張率が16×10−6K−1を下回る値に低下することから、その添加量は全体組成において5質量%以下とすべきことが確認された。

【0133】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいてあらゆる変形や変更が可能である。

【産業上の利用可能性】

【0134】

本発明の焼結合金は、平均粒子径が5〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bが斑状に分布する金属組織を示し、高温における優れた耐熱性、耐食性および耐摩耗性を有するとともに、優れた被削性を有し、かつ、基地組織がオーステナイトであるため、オーステナイト系耐熱材料と同等の熱膨張係数を有することから、例えばターボチャージャー用ターボ部品、特に耐熱性とともに耐食性および耐摩耗性が要求されるノズルボディ等に好適なものである。

【特許請求の範囲】

【請求項1】

全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、

平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bが斑状に分布するとともに、

前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBが、DA>DBとなる金属組織を示すことを特徴とする焼結合金。

【請求項2】

前記相Aが、最大径で500μm以下であり、基地の全面積に対して20〜80%であることを特徴とする請求項1に記載の焼結合金。

【請求項3】

質量%で、Mo、V、W、Nb、およびTiからなる群より選ばれる少なくとも1種をさらに5%以下含むことを特徴とする請求項1または2に記載の焼結合金。

【請求項4】

質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Aを準備する工程と、

質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Bを準備する工程と、

質量%で、P:10〜30%、残部がFeおよび不可避不純物よりなる組成の鉄−リン粉末、ニッケル粉末および黒鉛粉末を準備する工程と、

前記鉄合金粉末Aおよび前記鉄合金粉末Bを、前記鉄合金粉末Aの、前記鉄合金粉末Aおよび前記鉄合金粉末Bの合計に対する割合が20〜80質量%となるように混合するとともに、前記鉄−リン粉末を1.0〜5.0質量%、前記ニッケル粉末を1〜12質量%および前記黒鉛粉末を0.5〜2.5質量%の割合で添加混合して原料粉末を調整する工程と、

前記原料粉末を成形した後に焼結する工程と、

を備えることを特徴とする焼結合金の製造方法。

【請求項5】

前記鉄合金粉末Aは、最大粒子径が300μm以下の粉末(50メッシュの篩を通過する粉末)であることを特徴とする請求項4に記載の焼結合金の製造方法。

【請求項6】

前記ニッケル粉末は、最大粒子径が74μm以下の粉末(200メッシュの篩を通過する粉末)であることを特徴とする請求項4または5に記載の焼結合金の製造方法。

【請求項7】

前記鉄合金粉末Aと前記鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、前記原料粉末の組成において5質量%以下含有させることを特徴とする請求項4〜6のいずれかに記載の焼結合金の製造方法。

【請求項8】

前記焼結における焼結温度が1000〜1200℃の範囲であることを特徴とする請求項4〜7のいずれかに記載の焼結合金の製造方法。

【請求項1】

全体組成が、質量%で、Cr:11.75〜39.98%、Ni:5.58〜24.98%、Si:0.16〜2.54、P:0.1〜1.5%、C:0.58〜3.62%、および残部がFeおよび不可避不純物からなり、

平均粒子径が10〜50μmの金属炭化物が析出する相Aと、平均粒子径が10μm以下の金属炭化物が析出する相Bが斑状に分布するとともに、

前記相Aに析出する金属炭化物の平均粒子径DAと前記相Bに析出する金属炭化物の平均粒子径DBが、DA>DBとなる金属組織を示すことを特徴とする焼結合金。

【請求項2】

前記相Aが、最大径で500μm以下であり、基地の全面積に対して20〜80%であることを特徴とする請求項1に記載の焼結合金。

【請求項3】

質量%で、Mo、V、W、Nb、およびTiからなる群より選ばれる少なくとも1種をさらに5%以下含むことを特徴とする請求項1または2に記載の焼結合金。

【請求項4】

質量%で、Cr:25〜45%、Ni:5〜15%、Si:1.0〜3.0%、C:0.5〜4.0%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Aを準備する工程と、

質量%で、Cr:12〜25%、Ni:5〜15%、残部がFeおよび不可避不純物よりなる組成の鉄合金粉末Bを準備する工程と、

質量%で、P:10〜30%、残部がFeおよび不可避不純物よりなる組成の鉄−リン粉末、ニッケル粉末および黒鉛粉末を準備する工程と、

前記鉄合金粉末Aおよび前記鉄合金粉末Bを、前記鉄合金粉末Aの、前記鉄合金粉末Aおよび前記鉄合金粉末Bの合計に対する割合が20〜80質量%となるように混合するとともに、前記鉄−リン粉末を1.0〜5.0質量%、前記ニッケル粉末を1〜12質量%および前記黒鉛粉末を0.5〜2.5質量%の割合で添加混合して原料粉末を調整する工程と、

前記原料粉末を成形した後に焼結する工程と、

を備えることを特徴とする焼結合金の製造方法。

【請求項5】

前記鉄合金粉末Aは、最大粒子径が300μm以下の粉末(50メッシュの篩を通過する粉末)であることを特徴とする請求項4に記載の焼結合金の製造方法。

【請求項6】

前記ニッケル粉末は、最大粒子径が74μm以下の粉末(200メッシュの篩を通過する粉末)であることを特徴とする請求項4または5に記載の焼結合金の製造方法。

【請求項7】

前記鉄合金粉末Aと前記鉄合金粉末Bのうちの一方もしくは両方に、Mo、V、W、Nb、Tiのうちの少なくとも一種を、前記原料粉末の組成において5質量%以下含有させることを特徴とする請求項4〜6のいずれかに記載の焼結合金の製造方法。

【請求項8】

前記焼結における焼結温度が1000〜1200℃の範囲であることを特徴とする請求項4〜7のいずれかに記載の焼結合金の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−57094(P2013−57094A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195087(P2011−195087)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]