焼結式ニッケル正極及びその製造方法並びにこの焼結式ニッケル正極を用いたアルカリ蓄電池

【課題】特定の結晶構造となる水酸化ニッケルを主活物質として用いることにより、低充電領域まで利用可能範囲が拡大した焼結式ニッケル正極を提供する。

【解決手段】本発明の焼結式ニッケル正極においては、ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填されていて、水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上である。従来のものにおいては(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.5程度であるが、これが1.8以上のものを用いると、低充電領域においても高率連続放電が可能になる。

【解決手段】本発明の焼結式ニッケル正極においては、ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填されていて、水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上である。従来のものにおいては(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.5程度であるが、これが1.8以上のものを用いると、低充電領域においても高率連続放電が可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハイブリッド自動車(HEV)などの車両用途に好適なアルカリ蓄電池用焼結式ニッケル正極及びその製造方法並びにこの焼結式ニッケル正極を用いたアルカリ蓄電池に関する。

【背景技術】

【0002】

近年、二次電池の用途は、例えば、携帯電話、パーソナルコンピュータ、電動工具、ハイブリッド自動車(HEV)、電気自動車(PEV)など多岐に亘るようになり、これらの用途にアルカリ蓄電池が用いられている。このうち、携帯電話やパーソナルコンピュータや電動工具などのような民生用の用途に用いられるアルカリ蓄電池においては、高容量の観点から、ニッケル焼結基板に代えてパンチングメタルや発泡メタルなどの金属基板を備えた非焼結式ニッケル正極が用いられている。一方、ハイブリッド自動車(HEV)などの車両用の用途に用いられるアルカリ蓄電池においては、長寿命化を実現しやすいといった使い方の観点から、ニッケル焼結基板を備えた焼結式ニッケル正極が用いられている。

【0003】

一般的に、焼結式ニッケル正極は、多孔性のニッケル焼結基板に硝酸ニッケル等のニッケル塩を化学的に含浸させた後、アルカリ水溶液で活物質化処理することにより、多孔性のニッケル焼結基板の孔内に活物質である水酸化ニッケルを充填させて作製されるものである。このような焼結式ニッケル正極においては、ニッケル粉同士が緻密に焼結されて形成されたニッケル焼結基板を用いていることから、非焼結式ニッケル正極に比較して、導電性が高いとともに、ニッケル正極内での導電距離が短く、かつ、活物質となる水酸化ニッケルとニッケル焼結基板との密着性も良いため、集電性に優れていて、高電流での充放電特性が優れているという利点がある。

【0004】

ところで、この種の焼結式ニッケル正極は、酸素ガス発生電位と充電反応電位が接近しており、特に、高温においては酸素ガス発生電位(即ち、酸素過電圧)が低くなるため、充電の際に、ニッケル活物質の酸化反応と酸素ガス発生反応が競合するようになる。そのため、充電受け入れ性が悪くなるので、高温での電池性能が低下するという問題を生じた。そこで、Ca,Sr,Y,Al,Mn等の添加元素を用いて酸素過電圧を増大させて充電受け入れ性を改善する手法が特許文献1〜3等で提案されるようになった。この場合、これらの添加元素の添加位置(これらの元素を添加する部位)としては、活物質となる水酸化ニッケル(Ni(OH)2)の表面に配置するようにして、電解液との界面近傍により多く存在させた方が、酸素過電圧を増大させる効果が大きくなる。

【0005】

しかしながら、上述のような添加元素を水酸化ニッケル(Ni(OH)2)活物質の表面に配置すると、活物質の充放電反応を阻害するという問題を生じた。そして、この充放電反応の阻害の程度は、添加元素を焼結式ニッケル正極全体に均一に配置した場合よりも、焼結式ニッケル正極の表面に配置した方が大きくなる。また、高温での充電時には、充電電位と酸素発生電位との差が小さいため、焼結式ニッケル正極の表面にこれらの添加元素を配置すると酸素過電圧の増大効果が大きく、酸素ガス発生が抑制されて充電受け入れ性が向上することとなる。

【0006】

ところが、常温での充電時においては、充電電位と酸素発生電位との差が大きいため、焼結式ニッケル正極の表面にこれらの添加元素を配置しても酸素過電圧の増大効果が発揮できず、逆に、焼結式ニッケル正極の表面での添加元素による充放電反応の阻害の問題が影響するようになる。そして、焼結式ニッケル正極の表面での添加元素は抵抗成分として作用するようになって、大電流での充電および放電ではその影響がさらに大きくなるという問題を生じた。そこで、ニッケル焼結基板の表面をコバルトを含有する酸化物で被覆することにより、正極活物質の表面に上述のような添加元素を配置しても、大電流充電特性ならびに大電流放電特性の低下を抑制できることが特許文献4にて提案されるようになった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11− 73957号公報

【特許文献2】特開平10−125318号公報

【特許文献3】特開平10−149821号公報

【特許文献4】特開2002−184399号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、ニッケル焼結基板の表面をコバルトを含有する酸化物で被覆した焼結式ニッケル正極を用いても、低充電領域においては活物質抵抗が増大する。これは、活物質内の導電性には活物質自身の導電性も寄与するが、低充電領域においては、オキシ水酸化ニッケル(β−NiOOH)に対して導電性の低い水酸化ニッケル(β−Ni(OH)2)が増加することにより、活物質内の電子伝導性が低下するためであり、このことから、高率連続放電性能については充分とはいえなかった。特に、ハイブリッド自動車(HEV)などの車両用の用途においては、電池容量の中間領域が利用されることとなるため、低充電領域での放電性能の低下(電池容量の中間領域での高率連続放電性能の低下)が生じて、使用範囲が制限されるという問題が生じた。このため、このような低充電領域での放電性能の低下を防止して、電池容量の中間領域での高率連続放電性能を向上させて、低充電領域まで利用可能範囲を拡大させる必要があるという課題が生じた。

【0009】

このような課題に基づいて、本発明者等は、このような電池容量の中間領域での低充電領域まで利用可能範囲を拡大させる方策を種々検討したところ、焼結式ニッケル正極において、主活物質となる水酸化ニッケルの結晶構造の違いにより連続放電性能に差があるという知見を得た。

そこで、本発明はこのような知見に基づいてなされたものであり、特定の結晶構造の水酸化ニッケル(β−Ni(OH)2)を正極活物質の主成分として用いることにより、低充電領域まで利用可能範囲を拡大させることが可能な焼結式ニッケル正極を提供でき、かつ、電池容量の中間領域での高率連続放電性能が向上したハイブリッド自動車(HEV)などの車両用の用途に最適なアルカリ蓄電池が得られるようにすることを目的としてなされたものである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明の焼結式ニッケル正極においては、ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填されていて、水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上であることを特徴とする。ここで、水酸化ニッケル(β−Ni(OH)2)の(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で、従来のものにおいては1.5程度であるものを、1.8以上であるようにすることで、低充電領域においても、高率連続放電が可能となることが分かった。

【0011】

これは、(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上で、通常の1.5程度より大きくなることにより、低SOC状態(例えば、SOC20%)においてもプロトン移動が容易になったためと考えられる。なお、焼結式ニッケル正極においては、ニッケル焼結基板との混合物であるため、水酸化ニッケル(β−Ni(OH)2)の絶対強度は、X線照射部のニッケル粉と正極活物質である水酸化ニッケル(β−Ni(OH)2)との比率によって変動することになり、正極活物質(β−Ni(OH)2)の充填密度やニッケル焼結基板のニッケル粉末の密度によって変動することとなる。このため、相対強度で比較する必要がある。

【0012】

そして、このようなX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上である水酸化ニッケル(β−Ni(OH)2)をニッケル焼結基板に充填するには、ニッケル焼結基板を硝酸塩溶液に浸漬してニッケル焼結基板の細孔内に硝酸塩を含浸させる含浸工程と、硝酸塩を含浸したニッケル焼結基板をアルカリ処理して硝酸塩を水酸化ニッケル(β−Ni(OH)2)に活物質化するアルカリ処理工程と、アルカリ処理されたニッケル焼結基板のアルカリ量を調整するアルカリ量調整工程と、アルカリ量が調整されたニッケル焼結基板を加熱して活物質化された水酸化ニッケルを高次化する加熱処理工程とを備えるとともに、含浸工程からアルカリ処理工程とアルカリ量調整工程とを経て加熱処理工程までの一連の工程を所定量の活物質が充填されるまで繰り返して行うようにすればよい。

【0013】

上述のような一連の工程において、アルカリ処理工程で使用されるアルカリ水溶液の濃度(アルカリの含有量)が高い(アルカリ量が多い)場合には、ニッケル焼結基板にアルカリ残留分として固着したり、あるいは次回の含浸工程において硝酸塩が含浸された時に、この硝酸塩と反応したりすることで、ニッケル焼結基板の表面などに汚れとなって付着することとなる。ニッケル焼結基板の表面の固着分や汚れは突起となって生成されることがあり、以降の含浸を行う場合に、内部で発生したガスが抜けなくなって、活物質の脱落が生じ、最悪の場合、ショートなどの発生要因となる。このため、加熱処理時のアルカリ濃度(アルカリ量)を調整する必要がある。

【0014】

このため、硝酸塩の含浸工程→アルカリ処理(活物質化処理)工程→アルカリ量調整工程→加熱処理工程の一連の工程を経ることが必要となる。この場合、一連の工程の途中回だけ、あるいは一連の工程の最終回だけ等のように、アルカリ量調整工程を部分的に導入した場合には、その効果は得られないことが明らかとなった。これは、焼結式ニッケル正極については、活物質充填段階において、含浸を複数回繰り返しながら、活物質を積層させて形成されている。このため、低充電状態においては、アルカリ量が調整されていない部分において反応が律速となるためであると考えられるからである。

【0015】

ここで、アルカリ量の調整(アルカリの濃度調整)は、アルカリ処理が実施された後に行うため、ニッケル焼結基板の一部を洗浄する方法が望ましい。一例としては、アルカリ処理後のニッケル焼結基板を水槽に浸漬する時間を管理することで、所定濃度に調整することが可能である。また、所定濃度のアルカリ水溶液(アルカリ処理に用いた液よりも低濃度のアルカリ水溶液)に一定時間浸漬することなどでも、濃度調整が可能である。

【0016】

なお、このアルカリ量の調整(アルカリの濃度調整)においては、ニッケル焼結基板中のアルカリ濃度(活物質中のアルカリ濃度=Na含有量を調査して算出される)は0.5%〜2.2%にするのが望ましく、より好ましくは、1.5%〜2.0%とするのがよい。これは、ニッケル焼結基板中のアルカリ濃度が0.1%以下では効果が得られず、2.3%以上においては、極板の汚れが顕著であったためである。

一方、加熱処理工程については、温度と時間を組み合わせることで、種々の条件が設定されるものであるが、温度としては、80℃以上で、150℃以下とするのが望ましく、処理時間としては、10分間以上、より好ましくは30分間以上に亘って行うことが望ましいということができる。

【発明の効果】

【0017】

本発明においては、特定の結晶構造となる水酸化ニッケルを主活物質として用いているので、低充電領域においても高率連続放電が可能な焼結式ニッケル正極が得られる。そして、このような焼結式ニッケル正極を用いることにより、電池容量の中間領域での高率連続放電性能を向上させて、ハイブリッド自動車(HEV)などの車両用の用途に好適なアルカリ蓄電池を提供することが可能となる。

【図面の簡単な説明】

【0018】

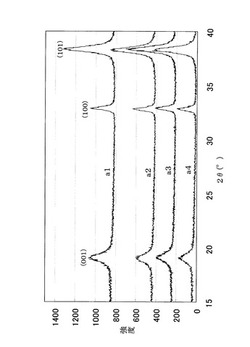

【図1】焼結式ニッケル正極a1〜a4のX線回折チャートを示す図である。

【図2】焼結式ニッケル正極b1〜b3のX線回折チャートを示す図である。

【発明を実施するための形態】

【0019】

ついで、本発明の実施の形態を以下に詳細に説明するが、本発明はこれに限定されるものでなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0020】

1.ニッケル焼結基板

ニッケル焼結基板は以下のようにして作製したものを用いている。即ち、3質量%のメチルセルロース(MC)溶液60質量部に、ニッケル粉末(例えば、嵩密度が0.57g/cm3で、フイッシャーサイズが2.2〜2.8μmのもの)40質量部を混合し、真空引きしながら混練することによりニッケルスラリーを作製した。ついで、得られたニッケルスラリーをニッケルめっき鋼板からなるパンチングメタルの両面に所定の厚みになるように塗着し、乾燥させた後、還元性雰囲気中で1000℃で10分間焼結することにより多孔度が86%で、厚みが0.40mmのニッケル焼結基板αを作製した。

【0021】

この後、上述のように作製したニッケル焼結基板αを硝酸コバルトと硝酸ニッケルとをモル比1:1の割合で純水に溶解し、比重を1.30に調製した温度25℃の硝酸塩溶液に浸漬(硝酸塩浸漬工程)して、ニッケル焼結基板の細孔内に硝酸塩を含浸させた。この後、50℃で30分間乾燥させた後、濃度が8.0mol/lで温度が80℃の水酸化ナトリウム水溶液中に30分間浸漬してアルカリ処理(アルカリ処理工程)を行い、ニッケル焼結基板の細孔内に含浸させた硝酸塩を水酸化物に置換させた後、水槽に16秒間浸漬し、ついで、アルカリ処理されたニッケル焼結基板を雰囲気温度が100〜130℃になるように調整して、60分間の加熱を行い、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを作製した。

【0022】

2.焼結式ニッケル正極

(1)焼結式ニッケル正極a1

ついで、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、以下の(a)〜(e)の処理工程を所定回数(この場合は、3回とした)だけ繰り返してニッケル焼結基板βの細孔内に所定量の正極活物質を充填した後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a1とした。

【0023】

なお、(a)〜(e)の処理工程は以下の通りである。即ち、

(a)硝酸塩含浸工程

硝酸ニッケルと硝酸コバルトと硝酸亜鉛をモル比94:3:3の割合となるように作製した80℃の硝酸ニッケル水溶液(比重l.75)に浸漬して、ニッケル焼結基板の細孔内に硝酸塩を含浸させる。

(b)アルカリ処理(活物質化処理)工程

このニッケル焼結基板を濃度が8.0mol/1で温度が80℃の水酸化ナトリウム水溶旅中に浸漬して、ニッケル焼結基板の細孔内に析出させた硝酸塩を水酸化物に置換する活物質化処理を施す。

(c)アルカリ量調整工程

水槽に16秒間浸漬し、極板中のアルカリ量を調整する。

(d)加熱処理工程

雰囲気温度が100〜130℃で60分間の加熱処理を行う。

(e)水洗工程

水槽に60分間だけ浸漬することにより、アルカリ残留分を消失させる。

【0024】

(2)焼結式ニッケル正極a2

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、3回のうち最初の2回は(a)工程→(b)工程→(e)工程を繰り返し、最後の1回を(a)工程→(b)工程→(c)工程→(d)工程→(e)工程の順に行って、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a2とした。

【0025】

(3)焼結式ニッケル正極a3

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、3回のうち最初の1回は(a)工程→(b)工程→(c)工程→(d)工程→(e)工程の順に行った後、次の2回は(a)工程→(b)工程→(e)工程を繰り返して、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a3とした。

【0026】

(4)焼結式ニッケル正極a4

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を繰り返して3回行って、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a4とした。

【0027】

(5)焼結式ニッケル正極b1

ついで、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程を所定回数(この場合は、5回とした)だけ繰り返してニッケル焼結基板βの細孔内に所定量の正極活物質を充填した後、80℃で60分間乾燥させた。この後、以下の(f)〜(j)の処理工程を行って、ニッケル焼結基板βの細孔内に所定量の活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b1とした。

【0028】

なお、(f)〜(j)の処理工程は以下の通りである。即ち、

(f)まず、硝酸ニッケルと硝酸イットリウムをモル比で1:1割合となるように調製した25℃の硝酸ニッケル水溶液(比重1.23)に浸漬して、細孔内に所定量の活物質が充填されニッケル焼結基板βの細孔内に硝酸塩を含浸させる。

(g)この後、このニッケル焼結基板βを濃度が8.0mol/lで温度が80℃の水酸化ナトリウム水溶液中に浸漬して、ニッケル焼結基板βの細孔内に析出させた硝酸塩を水酸化物に置換する活物質化処理を施す。

(h)水槽に16秒間浸漬し、ニッケル焼結基板β中のアルカリ量を調整する。

(i)雰囲気温度が100〜130℃で60分間の加熱処理を行う。

(j)水槽に60分間だけ浸漬することにより、アルカリ残留分を消失させた後、80℃で60分間乾燥させる。

【0029】

(6)焼結式ニッケル正極b2

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を5回繰り返した。この後、(f)工程→(g)工程→(h)工程→(i)工程→(j)工程の順に行い、ニッケル焼結基板βの細孔内に正極活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b2とした。

【0030】

(7)焼結式ニッケル正極b3

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を5回繰り返した。この後、(f)工程→(g)工程→(j)工程の順に行い、ニッケル焼結基板βの細孔内に正極活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b3とした。

【0031】

3.X線回折による積分強度比

上述のようにして作製された焼結式ニッケル正極a1〜a4,b1〜b3に対し、Cu−Kα線源を用いたX線回折装置(測定条件としては、管球銅(Cu)で管電圧が30KVで、管電流が12mAで、スキャンスピードが3deg/minで行った)でX線回折を行うと、図1,2に示すような結果が得られた。得られた結果に基づいて、β−Ni(OH)2の(100)面でのピーク強度に対する(001)面でのピーク強度を積分強度比で算出すると、下記の表1に示すような結果が得られた。

【0032】

4.簡易セルによる電池試験

ついで、上述のようにして作製された焼結式ニッケル正極a1〜a4,b1〜b3を所定寸法に切断した後、セパレータを介して、金属ニッケルを対極とし、8.0モルの水酸化カリウム(KOH)電解液を注入して簡易セルA1〜A4,B1〜B3をそれぞれ作製した。この場合、焼結式ニッケル正極a1を用いたものを簡易セルA1とした。同様に、正極a2を用いたものを簡易セルA2とし、正極a3を用いたものを簡易セルA3とし、正極a4を用いたものを簡易セルA4とした。また、正極b1を用いたものを簡易セルB1とし、正極b2を用いたものを簡易セルB2とし、正極b3を用いたものを簡易セルB3とした。

【0033】

ついで、上述のようにして作製された簡易セルA1〜A4,B1〜B3に対して、正極a1〜a4,b1〜b3の極板容量の110%相当量を0.5Itで充電し、正極a1〜a4,b1〜b3の電位が−1.0V(vs酸化水銀電極)となるまで、1.0Itにて放電を行う充放電(活性化処理)を3回行った。その後、正極a1〜a4,b1〜b3の極板容量の50%相当の充電を行った後、1Itの放電電流で−1.0V(vs酸化水銀電極)になるまで放電させて放電容量を算出し、1It(低率)連続放電特性として求めると、下記の表1に示すような結果が得られた。

【0034】

ついで、0.5Itの放電電流で−1.0V(vs酸化水銀電極)になるまで残放電させた。ついで、再度、正極a1〜a4,b1〜b3の極板容量の50%相当の充電を行った後、30Itの放電電流で−1.0V(vs酸化水銀電極)になるまで放電させ、30It放電容量を算出し、30It(高率)連続放電特性として求めると、下記の表1に示すような結果が得られた。なお、下記の表1の1It(低率)連続放電特性および30It(高率)連続放電特性においては、正極a1〜a4(Y含有被覆層はない)については、簡易セルA2の放電特性結果を100として求め、正極b1〜b3(Y含有被覆層が有り)については、簡易セルB2の放電特性結果を100として算出した。

【表1】

【0035】

上記表1の結果から明らかなように、水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填された焼結式ニッケル正極において、Y含有被覆層の有無に関わらず、水酸化ニッケル(β−Ni(OH)2)のX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上のものについては、高率連続放電特性が向上していることが分かる。

これは、活物質層全てにわたって、水酸化ニッケル(β−Ni(OH)2)の結晶構造が、通常と異なる状態となったこと、つまり、(100)面でのピーク強度に対する(001)面でのピーク強度が上がることにより、低充電領域においてもプロトンの移動が容易となり、低充電領域の反応性が向上して、高率連続放電容量が向上したものと考えられる。

【産業上の利用可能性】

【0036】

なお、本発明の焼結式ニッケル正極においては、負極活物質として水素吸蔵合金を用いた水素吸蔵合金負極を備えたニッケル−水素蓄電池、あるいは負極活物質として水酸化カドミウムや酸化カドミウムを用いたカドミウム負極を備えたニッケル−カドミウム蓄電池などの各種のアルカリ蓄電池に適用することができる。

【符号の説明】

【0037】

a1,a2,a3,a4…Y含有被覆層を有さない焼結式ニッケル正極の種類

b1,b2,b3…Y含有被覆層を有する焼結式ニッケル正極の種類

【技術分野】

【0001】

本発明は、ハイブリッド自動車(HEV)などの車両用途に好適なアルカリ蓄電池用焼結式ニッケル正極及びその製造方法並びにこの焼結式ニッケル正極を用いたアルカリ蓄電池に関する。

【背景技術】

【0002】

近年、二次電池の用途は、例えば、携帯電話、パーソナルコンピュータ、電動工具、ハイブリッド自動車(HEV)、電気自動車(PEV)など多岐に亘るようになり、これらの用途にアルカリ蓄電池が用いられている。このうち、携帯電話やパーソナルコンピュータや電動工具などのような民生用の用途に用いられるアルカリ蓄電池においては、高容量の観点から、ニッケル焼結基板に代えてパンチングメタルや発泡メタルなどの金属基板を備えた非焼結式ニッケル正極が用いられている。一方、ハイブリッド自動車(HEV)などの車両用の用途に用いられるアルカリ蓄電池においては、長寿命化を実現しやすいといった使い方の観点から、ニッケル焼結基板を備えた焼結式ニッケル正極が用いられている。

【0003】

一般的に、焼結式ニッケル正極は、多孔性のニッケル焼結基板に硝酸ニッケル等のニッケル塩を化学的に含浸させた後、アルカリ水溶液で活物質化処理することにより、多孔性のニッケル焼結基板の孔内に活物質である水酸化ニッケルを充填させて作製されるものである。このような焼結式ニッケル正極においては、ニッケル粉同士が緻密に焼結されて形成されたニッケル焼結基板を用いていることから、非焼結式ニッケル正極に比較して、導電性が高いとともに、ニッケル正極内での導電距離が短く、かつ、活物質となる水酸化ニッケルとニッケル焼結基板との密着性も良いため、集電性に優れていて、高電流での充放電特性が優れているという利点がある。

【0004】

ところで、この種の焼結式ニッケル正極は、酸素ガス発生電位と充電反応電位が接近しており、特に、高温においては酸素ガス発生電位(即ち、酸素過電圧)が低くなるため、充電の際に、ニッケル活物質の酸化反応と酸素ガス発生反応が競合するようになる。そのため、充電受け入れ性が悪くなるので、高温での電池性能が低下するという問題を生じた。そこで、Ca,Sr,Y,Al,Mn等の添加元素を用いて酸素過電圧を増大させて充電受け入れ性を改善する手法が特許文献1〜3等で提案されるようになった。この場合、これらの添加元素の添加位置(これらの元素を添加する部位)としては、活物質となる水酸化ニッケル(Ni(OH)2)の表面に配置するようにして、電解液との界面近傍により多く存在させた方が、酸素過電圧を増大させる効果が大きくなる。

【0005】

しかしながら、上述のような添加元素を水酸化ニッケル(Ni(OH)2)活物質の表面に配置すると、活物質の充放電反応を阻害するという問題を生じた。そして、この充放電反応の阻害の程度は、添加元素を焼結式ニッケル正極全体に均一に配置した場合よりも、焼結式ニッケル正極の表面に配置した方が大きくなる。また、高温での充電時には、充電電位と酸素発生電位との差が小さいため、焼結式ニッケル正極の表面にこれらの添加元素を配置すると酸素過電圧の増大効果が大きく、酸素ガス発生が抑制されて充電受け入れ性が向上することとなる。

【0006】

ところが、常温での充電時においては、充電電位と酸素発生電位との差が大きいため、焼結式ニッケル正極の表面にこれらの添加元素を配置しても酸素過電圧の増大効果が発揮できず、逆に、焼結式ニッケル正極の表面での添加元素による充放電反応の阻害の問題が影響するようになる。そして、焼結式ニッケル正極の表面での添加元素は抵抗成分として作用するようになって、大電流での充電および放電ではその影響がさらに大きくなるという問題を生じた。そこで、ニッケル焼結基板の表面をコバルトを含有する酸化物で被覆することにより、正極活物質の表面に上述のような添加元素を配置しても、大電流充電特性ならびに大電流放電特性の低下を抑制できることが特許文献4にて提案されるようになった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11− 73957号公報

【特許文献2】特開平10−125318号公報

【特許文献3】特開平10−149821号公報

【特許文献4】特開2002−184399号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、ニッケル焼結基板の表面をコバルトを含有する酸化物で被覆した焼結式ニッケル正極を用いても、低充電領域においては活物質抵抗が増大する。これは、活物質内の導電性には活物質自身の導電性も寄与するが、低充電領域においては、オキシ水酸化ニッケル(β−NiOOH)に対して導電性の低い水酸化ニッケル(β−Ni(OH)2)が増加することにより、活物質内の電子伝導性が低下するためであり、このことから、高率連続放電性能については充分とはいえなかった。特に、ハイブリッド自動車(HEV)などの車両用の用途においては、電池容量の中間領域が利用されることとなるため、低充電領域での放電性能の低下(電池容量の中間領域での高率連続放電性能の低下)が生じて、使用範囲が制限されるという問題が生じた。このため、このような低充電領域での放電性能の低下を防止して、電池容量の中間領域での高率連続放電性能を向上させて、低充電領域まで利用可能範囲を拡大させる必要があるという課題が生じた。

【0009】

このような課題に基づいて、本発明者等は、このような電池容量の中間領域での低充電領域まで利用可能範囲を拡大させる方策を種々検討したところ、焼結式ニッケル正極において、主活物質となる水酸化ニッケルの結晶構造の違いにより連続放電性能に差があるという知見を得た。

そこで、本発明はこのような知見に基づいてなされたものであり、特定の結晶構造の水酸化ニッケル(β−Ni(OH)2)を正極活物質の主成分として用いることにより、低充電領域まで利用可能範囲を拡大させることが可能な焼結式ニッケル正極を提供でき、かつ、電池容量の中間領域での高率連続放電性能が向上したハイブリッド自動車(HEV)などの車両用の用途に最適なアルカリ蓄電池が得られるようにすることを目的としてなされたものである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明の焼結式ニッケル正極においては、ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填されていて、水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上であることを特徴とする。ここで、水酸化ニッケル(β−Ni(OH)2)の(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で、従来のものにおいては1.5程度であるものを、1.8以上であるようにすることで、低充電領域においても、高率連続放電が可能となることが分かった。

【0011】

これは、(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上で、通常の1.5程度より大きくなることにより、低SOC状態(例えば、SOC20%)においてもプロトン移動が容易になったためと考えられる。なお、焼結式ニッケル正極においては、ニッケル焼結基板との混合物であるため、水酸化ニッケル(β−Ni(OH)2)の絶対強度は、X線照射部のニッケル粉と正極活物質である水酸化ニッケル(β−Ni(OH)2)との比率によって変動することになり、正極活物質(β−Ni(OH)2)の充填密度やニッケル焼結基板のニッケル粉末の密度によって変動することとなる。このため、相対強度で比較する必要がある。

【0012】

そして、このようなX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上である水酸化ニッケル(β−Ni(OH)2)をニッケル焼結基板に充填するには、ニッケル焼結基板を硝酸塩溶液に浸漬してニッケル焼結基板の細孔内に硝酸塩を含浸させる含浸工程と、硝酸塩を含浸したニッケル焼結基板をアルカリ処理して硝酸塩を水酸化ニッケル(β−Ni(OH)2)に活物質化するアルカリ処理工程と、アルカリ処理されたニッケル焼結基板のアルカリ量を調整するアルカリ量調整工程と、アルカリ量が調整されたニッケル焼結基板を加熱して活物質化された水酸化ニッケルを高次化する加熱処理工程とを備えるとともに、含浸工程からアルカリ処理工程とアルカリ量調整工程とを経て加熱処理工程までの一連の工程を所定量の活物質が充填されるまで繰り返して行うようにすればよい。

【0013】

上述のような一連の工程において、アルカリ処理工程で使用されるアルカリ水溶液の濃度(アルカリの含有量)が高い(アルカリ量が多い)場合には、ニッケル焼結基板にアルカリ残留分として固着したり、あるいは次回の含浸工程において硝酸塩が含浸された時に、この硝酸塩と反応したりすることで、ニッケル焼結基板の表面などに汚れとなって付着することとなる。ニッケル焼結基板の表面の固着分や汚れは突起となって生成されることがあり、以降の含浸を行う場合に、内部で発生したガスが抜けなくなって、活物質の脱落が生じ、最悪の場合、ショートなどの発生要因となる。このため、加熱処理時のアルカリ濃度(アルカリ量)を調整する必要がある。

【0014】

このため、硝酸塩の含浸工程→アルカリ処理(活物質化処理)工程→アルカリ量調整工程→加熱処理工程の一連の工程を経ることが必要となる。この場合、一連の工程の途中回だけ、あるいは一連の工程の最終回だけ等のように、アルカリ量調整工程を部分的に導入した場合には、その効果は得られないことが明らかとなった。これは、焼結式ニッケル正極については、活物質充填段階において、含浸を複数回繰り返しながら、活物質を積層させて形成されている。このため、低充電状態においては、アルカリ量が調整されていない部分において反応が律速となるためであると考えられるからである。

【0015】

ここで、アルカリ量の調整(アルカリの濃度調整)は、アルカリ処理が実施された後に行うため、ニッケル焼結基板の一部を洗浄する方法が望ましい。一例としては、アルカリ処理後のニッケル焼結基板を水槽に浸漬する時間を管理することで、所定濃度に調整することが可能である。また、所定濃度のアルカリ水溶液(アルカリ処理に用いた液よりも低濃度のアルカリ水溶液)に一定時間浸漬することなどでも、濃度調整が可能である。

【0016】

なお、このアルカリ量の調整(アルカリの濃度調整)においては、ニッケル焼結基板中のアルカリ濃度(活物質中のアルカリ濃度=Na含有量を調査して算出される)は0.5%〜2.2%にするのが望ましく、より好ましくは、1.5%〜2.0%とするのがよい。これは、ニッケル焼結基板中のアルカリ濃度が0.1%以下では効果が得られず、2.3%以上においては、極板の汚れが顕著であったためである。

一方、加熱処理工程については、温度と時間を組み合わせることで、種々の条件が設定されるものであるが、温度としては、80℃以上で、150℃以下とするのが望ましく、処理時間としては、10分間以上、より好ましくは30分間以上に亘って行うことが望ましいということができる。

【発明の効果】

【0017】

本発明においては、特定の結晶構造となる水酸化ニッケルを主活物質として用いているので、低充電領域においても高率連続放電が可能な焼結式ニッケル正極が得られる。そして、このような焼結式ニッケル正極を用いることにより、電池容量の中間領域での高率連続放電性能を向上させて、ハイブリッド自動車(HEV)などの車両用の用途に好適なアルカリ蓄電池を提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】焼結式ニッケル正極a1〜a4のX線回折チャートを示す図である。

【図2】焼結式ニッケル正極b1〜b3のX線回折チャートを示す図である。

【発明を実施するための形態】

【0019】

ついで、本発明の実施の形態を以下に詳細に説明するが、本発明はこれに限定されるものでなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0020】

1.ニッケル焼結基板

ニッケル焼結基板は以下のようにして作製したものを用いている。即ち、3質量%のメチルセルロース(MC)溶液60質量部に、ニッケル粉末(例えば、嵩密度が0.57g/cm3で、フイッシャーサイズが2.2〜2.8μmのもの)40質量部を混合し、真空引きしながら混練することによりニッケルスラリーを作製した。ついで、得られたニッケルスラリーをニッケルめっき鋼板からなるパンチングメタルの両面に所定の厚みになるように塗着し、乾燥させた後、還元性雰囲気中で1000℃で10分間焼結することにより多孔度が86%で、厚みが0.40mmのニッケル焼結基板αを作製した。

【0021】

この後、上述のように作製したニッケル焼結基板αを硝酸コバルトと硝酸ニッケルとをモル比1:1の割合で純水に溶解し、比重を1.30に調製した温度25℃の硝酸塩溶液に浸漬(硝酸塩浸漬工程)して、ニッケル焼結基板の細孔内に硝酸塩を含浸させた。この後、50℃で30分間乾燥させた後、濃度が8.0mol/lで温度が80℃の水酸化ナトリウム水溶液中に30分間浸漬してアルカリ処理(アルカリ処理工程)を行い、ニッケル焼結基板の細孔内に含浸させた硝酸塩を水酸化物に置換させた後、水槽に16秒間浸漬し、ついで、アルカリ処理されたニッケル焼結基板を雰囲気温度が100〜130℃になるように調整して、60分間の加熱を行い、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを作製した。

【0022】

2.焼結式ニッケル正極

(1)焼結式ニッケル正極a1

ついで、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、以下の(a)〜(e)の処理工程を所定回数(この場合は、3回とした)だけ繰り返してニッケル焼結基板βの細孔内に所定量の正極活物質を充填した後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a1とした。

【0023】

なお、(a)〜(e)の処理工程は以下の通りである。即ち、

(a)硝酸塩含浸工程

硝酸ニッケルと硝酸コバルトと硝酸亜鉛をモル比94:3:3の割合となるように作製した80℃の硝酸ニッケル水溶液(比重l.75)に浸漬して、ニッケル焼結基板の細孔内に硝酸塩を含浸させる。

(b)アルカリ処理(活物質化処理)工程

このニッケル焼結基板を濃度が8.0mol/1で温度が80℃の水酸化ナトリウム水溶旅中に浸漬して、ニッケル焼結基板の細孔内に析出させた硝酸塩を水酸化物に置換する活物質化処理を施す。

(c)アルカリ量調整工程

水槽に16秒間浸漬し、極板中のアルカリ量を調整する。

(d)加熱処理工程

雰囲気温度が100〜130℃で60分間の加熱処理を行う。

(e)水洗工程

水槽に60分間だけ浸漬することにより、アルカリ残留分を消失させる。

【0024】

(2)焼結式ニッケル正極a2

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、3回のうち最初の2回は(a)工程→(b)工程→(e)工程を繰り返し、最後の1回を(a)工程→(b)工程→(c)工程→(d)工程→(e)工程の順に行って、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a2とした。

【0025】

(3)焼結式ニッケル正極a3

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、3回のうち最初の1回は(a)工程→(b)工程→(c)工程→(d)工程→(e)工程の順に行った後、次の2回は(a)工程→(b)工程→(e)工程を繰り返して、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a3とした。

【0026】

(4)焼結式ニッケル正極a4

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を繰り返して3回行って、ニッケル焼結基板βの細孔内に所定量の正極活物質を充填した。この後、80℃で60分間乾燥し、ニッケル焼結基板βの細孔内に正極活物質が充填された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極a4とした。

【0027】

(5)焼結式ニッケル正極b1

ついで、ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程を所定回数(この場合は、5回とした)だけ繰り返してニッケル焼結基板βの細孔内に所定量の正極活物質を充填した後、80℃で60分間乾燥させた。この後、以下の(f)〜(j)の処理工程を行って、ニッケル焼結基板βの細孔内に所定量の活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b1とした。

【0028】

なお、(f)〜(j)の処理工程は以下の通りである。即ち、

(f)まず、硝酸ニッケルと硝酸イットリウムをモル比で1:1割合となるように調製した25℃の硝酸ニッケル水溶液(比重1.23)に浸漬して、細孔内に所定量の活物質が充填されニッケル焼結基板βの細孔内に硝酸塩を含浸させる。

(g)この後、このニッケル焼結基板βを濃度が8.0mol/lで温度が80℃の水酸化ナトリウム水溶液中に浸漬して、ニッケル焼結基板βの細孔内に析出させた硝酸塩を水酸化物に置換する活物質化処理を施す。

(h)水槽に16秒間浸漬し、ニッケル焼結基板β中のアルカリ量を調整する。

(i)雰囲気温度が100〜130℃で60分間の加熱処理を行う。

(j)水槽に60分間だけ浸漬することにより、アルカリ残留分を消失させた後、80℃で60分間乾燥させる。

【0029】

(6)焼結式ニッケル正極b2

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を5回繰り返した。この後、(f)工程→(g)工程→(h)工程→(i)工程→(j)工程の順に行い、ニッケル焼結基板βの細孔内に正極活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b2とした。

【0030】

(7)焼結式ニッケル正極b3

ニッケルとコバルトの高次酸化物層の被覆がなされたニッケル焼結基板βを用いて、上述した(a)〜(e)の処理工程において、(a)工程→(b)工程→(e)工程を5回繰り返した。この後、(f)工程→(g)工程→(j)工程の順に行い、ニッケル焼結基板βの細孔内に正極活物質が充填され、かつその最表面にイットリウム化合物と水酸化ニッケルの複合化合物層が形成された焼結式ニッケル正極を作製し、これを焼結式ニッケル正極b3とした。

【0031】

3.X線回折による積分強度比

上述のようにして作製された焼結式ニッケル正極a1〜a4,b1〜b3に対し、Cu−Kα線源を用いたX線回折装置(測定条件としては、管球銅(Cu)で管電圧が30KVで、管電流が12mAで、スキャンスピードが3deg/minで行った)でX線回折を行うと、図1,2に示すような結果が得られた。得られた結果に基づいて、β−Ni(OH)2の(100)面でのピーク強度に対する(001)面でのピーク強度を積分強度比で算出すると、下記の表1に示すような結果が得られた。

【0032】

4.簡易セルによる電池試験

ついで、上述のようにして作製された焼結式ニッケル正極a1〜a4,b1〜b3を所定寸法に切断した後、セパレータを介して、金属ニッケルを対極とし、8.0モルの水酸化カリウム(KOH)電解液を注入して簡易セルA1〜A4,B1〜B3をそれぞれ作製した。この場合、焼結式ニッケル正極a1を用いたものを簡易セルA1とした。同様に、正極a2を用いたものを簡易セルA2とし、正極a3を用いたものを簡易セルA3とし、正極a4を用いたものを簡易セルA4とした。また、正極b1を用いたものを簡易セルB1とし、正極b2を用いたものを簡易セルB2とし、正極b3を用いたものを簡易セルB3とした。

【0033】

ついで、上述のようにして作製された簡易セルA1〜A4,B1〜B3に対して、正極a1〜a4,b1〜b3の極板容量の110%相当量を0.5Itで充電し、正極a1〜a4,b1〜b3の電位が−1.0V(vs酸化水銀電極)となるまで、1.0Itにて放電を行う充放電(活性化処理)を3回行った。その後、正極a1〜a4,b1〜b3の極板容量の50%相当の充電を行った後、1Itの放電電流で−1.0V(vs酸化水銀電極)になるまで放電させて放電容量を算出し、1It(低率)連続放電特性として求めると、下記の表1に示すような結果が得られた。

【0034】

ついで、0.5Itの放電電流で−1.0V(vs酸化水銀電極)になるまで残放電させた。ついで、再度、正極a1〜a4,b1〜b3の極板容量の50%相当の充電を行った後、30Itの放電電流で−1.0V(vs酸化水銀電極)になるまで放電させ、30It放電容量を算出し、30It(高率)連続放電特性として求めると、下記の表1に示すような結果が得られた。なお、下記の表1の1It(低率)連続放電特性および30It(高率)連続放電特性においては、正極a1〜a4(Y含有被覆層はない)については、簡易セルA2の放電特性結果を100として求め、正極b1〜b3(Y含有被覆層が有り)については、簡易セルB2の放電特性結果を100として算出した。

【表1】

【0035】

上記表1の結果から明らかなように、水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填された焼結式ニッケル正極において、Y含有被覆層の有無に関わらず、水酸化ニッケル(β−Ni(OH)2)のX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上のものについては、高率連続放電特性が向上していることが分かる。

これは、活物質層全てにわたって、水酸化ニッケル(β−Ni(OH)2)の結晶構造が、通常と異なる状態となったこと、つまり、(100)面でのピーク強度に対する(001)面でのピーク強度が上がることにより、低充電領域においてもプロトンの移動が容易となり、低充電領域の反応性が向上して、高率連続放電容量が向上したものと考えられる。

【産業上の利用可能性】

【0036】

なお、本発明の焼結式ニッケル正極においては、負極活物質として水素吸蔵合金を用いた水素吸蔵合金負極を備えたニッケル−水素蓄電池、あるいは負極活物質として水酸化カドミウムや酸化カドミウムを用いたカドミウム負極を備えたニッケル−カドミウム蓄電池などの各種のアルカリ蓄電池に適用することができる。

【符号の説明】

【0037】

a1,a2,a3,a4…Y含有被覆層を有さない焼結式ニッケル正極の種類

b1,b2,b3…Y含有被覆層を有する焼結式ニッケル正極の種類

【特許請求の範囲】

【請求項1】

ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填された焼結式ニッケル正極であって、

前記水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上であることを特徴とする焼結式ニッケル正極。

【請求項2】

硝酸塩溶液を複数回に亘って含浸させて水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質をニッケル焼結基板に充填する焼結式ニッケル正極の製造方法であって、

ニッケル焼結基板を硝酸塩溶液に浸漬してニッケル焼結基板の細孔内に硝酸塩を含浸させる含浸工程と、

前記硝酸塩を含浸したニッケル焼結基板をアルカリ処理して硝酸塩を水酸化ニッケル(β−Ni(OH)2)に活物質化するアルカリ処理工程と、

前記アルカリ処理されたニッケル焼結基板のアルカリ量を調整するアルカリ量調整工程と、

前記アルカリ量が調整されたニッケル焼結基板を加熱して活物質化された水酸化ニッケルを高次化する加熱処理工程とを備えるとともに、

前記含浸工程から前記アルカリ処理工程と前記アルカリ量調整工程とを経て前記加熱処理工程までの一連の工程を所定量の活物質が充填されるまで繰り返して行うようにしたことを特徴とする焼結式ニッケル正極の製造方法。

【請求項3】

前記アルカリ量調整工程は水が充填された水槽中あるいは所定の濃度のアルカリ水溶液が充填された水槽中に前記アルカリ処理されたニッケル焼結基板を所定の時間浸漬してアルカリ量を調整するようにしたことを特徴とする請求項2に記載の焼結式ニッケル正極の製造方法。

【請求項4】

正極と、負極と、セパレータとからなる電極群がアルカリ電解液とともに電池容器内に収納されて密閉されたアルカリ蓄電池であって、

前記正極は請求項1に記載のアルカリ蓄電池用焼結式ニッケル正極であることを特徴とするアルカリ蓄電池。

【請求項1】

ニッケル焼結基板に複数回の含浸によって水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質が充填された焼結式ニッケル正極であって、

前記水酸化ニッケル(β−Ni(OH)2)はX線回折により求められた(100)面でのピーク強度に対する(001)面でのピーク強度が積分強度比で1.8以上であることを特徴とする焼結式ニッケル正極。

【請求項2】

硝酸塩溶液を複数回に亘って含浸させて水酸化ニッケル(β−Ni(OH)2)を主成分とする正極活物質をニッケル焼結基板に充填する焼結式ニッケル正極の製造方法であって、

ニッケル焼結基板を硝酸塩溶液に浸漬してニッケル焼結基板の細孔内に硝酸塩を含浸させる含浸工程と、

前記硝酸塩を含浸したニッケル焼結基板をアルカリ処理して硝酸塩を水酸化ニッケル(β−Ni(OH)2)に活物質化するアルカリ処理工程と、

前記アルカリ処理されたニッケル焼結基板のアルカリ量を調整するアルカリ量調整工程と、

前記アルカリ量が調整されたニッケル焼結基板を加熱して活物質化された水酸化ニッケルを高次化する加熱処理工程とを備えるとともに、

前記含浸工程から前記アルカリ処理工程と前記アルカリ量調整工程とを経て前記加熱処理工程までの一連の工程を所定量の活物質が充填されるまで繰り返して行うようにしたことを特徴とする焼結式ニッケル正極の製造方法。

【請求項3】

前記アルカリ量調整工程は水が充填された水槽中あるいは所定の濃度のアルカリ水溶液が充填された水槽中に前記アルカリ処理されたニッケル焼結基板を所定の時間浸漬してアルカリ量を調整するようにしたことを特徴とする請求項2に記載の焼結式ニッケル正極の製造方法。

【請求項4】

正極と、負極と、セパレータとからなる電極群がアルカリ電解液とともに電池容器内に収納されて密閉されたアルカリ蓄電池であって、

前記正極は請求項1に記載のアルカリ蓄電池用焼結式ニッケル正極であることを特徴とするアルカリ蓄電池。

【図1】

【図2】

【図2】

【公開番号】特開2012−33404(P2012−33404A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−172533(P2010−172533)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]