焼結接合剤、その製造方法およびそれを用いた接合方法

【課題】ナノ粒子を用いた焼結接合剤において安定した分散性と接合性とを両立するとともにイオンマイグレーションを抑制することができる酸化銅ナノ粒子を主材とする焼結接合剤、その製造方法およびそれを用いた接合方法を提供する。

【解決手段】本発明に係る焼結接合剤は、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする。

【解決手段】本発明に係る焼結接合剤は、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部材同士の接合や回路配線の形成に用いられる焼結接合剤に関し、特に酸化銅ナノ粒子を主材とする高伝熱性の焼結接合剤、その製造方法およびそれを用いた接合方法に関するものである。なお、本発明においては、半導体素子や回路基板等を総称して電子部材と称す。

【背景技術】

【0002】

金属ナノ粒子(例えば、粒径100 nm以下)は粒子の体積に比して表面積が大きいために化学的活性が高く焼結温度が大幅に低下することから、新しい機能性材料として注目を浴びている。例えば、金属ナノ粒子を含有したペーストは、電子機器中の電子部材同士の接合や回路配線の形成に用いられる材料として期待されている。そのような用途に用いるためには、一般的に、高い熱伝導率・導電性・耐熱性(耐酸化性)を有する金属ナノ粒子が好ましい。そのため、金や銀などの貴金属ナノ粒子が用いられることが多く、中でも比較的安価な銀がしばしば用いられる。

【0003】

しかしながら、銀は、イオンマイグレーションが発生しやすく短絡の要因になりやすいという弱点がある。イオンマイグレーションの抑制に関しては、銅ナノ粒子を用いることが有効である。また、銅は銀と同程度の熱伝導率を有し(銀:430 W/m・K、銅 400 W/m・K)、かつコスト面では銀よりもはるかに有利である。

【0004】

銅ナノ粒子の製造方法としては、例えば、非特許文献1にCTAB(Cetyl Trimethyl Ammonium Bromide)を分散剤として用いて粒径が100 nm以下の銅ナノ粒子を製造する方法が報告されている。ただし、焼結熱処理前に過剰なCTABを除去するため銅ナノ粒子を洗浄する必要がある。

【0005】

しかしながら、銅ナノ粒子を洗浄すると、金属銅が酸化して酸化第一銅に変化してしまうという問題がある。金属銅が酸化第一銅に一旦酸化してしまうと、大気中での焼結が困難になる上に、水素などの還元雰囲気中でも400℃以上の加熱が必要となることから、低温焼結自体が困難になる。

【0006】

これに対し銅ナノ粒子の酸化を防ぐ技術として、銅ナノ粒子の作製時にシリコーンオイルによってナノ粒子の周囲を被覆する方法や(例えば、特許文献1、特許文献2参照)、銅の微細粉末を作製した後に添加剤を加えて銅の酸化を抑制する方法や(例えば、特許文献3参照)、銅ナノ粒子の分散性や粘度を調節するとともに酸化を抑制するために樹脂と混合する方法(例えば、非特許文献2参照)などが開示されている。

【0007】

一方、特許文献4には、酸化第二銅のナノ粒子を用い水素中で還元して焼結させる方法が開示されている。特許文献4によると、酸化第二銅は水素中で200℃付近から還元することから、低温焼結が可能であるとされている。また、酸化第二銅は室温で安定であることから、粘度調整剤や耐酸化添加剤などを加える必要がなく、金属銅のナノ粒子よりも取り扱いが容易で長期保存が可能であるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−60779号公報

【特許文献2】特開2005−60778号公報

【特許文献3】特開2007−258123号公報

【特許文献4】特開2008−244242号公報

【非特許文献】

【0009】

【非特許文献1】Szu-Han Wu and Dong-Hwang Chen, Journal of Colloid and Interface Science 273 (2004) pp. 165-169.

【非特許文献2】14th Symposium on “Micro joining and Assembly Technology in Electronics” (2008) p. 191-194.

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1や特許文献2に記載の銅ナノ粒子は、耐酸化性という点において優れていると思われるが、電子部材同士の接合用途のような狭小空間においては、焼結熱処理時にシリコーンオイルの残渣が接合箇所に残りやすく、接合強度や熱伝導性を低下させることが危惧される。また、非特許文献2に記載の方法も、焼結熱処理時に樹脂の残渣が残りやすく、焼結性を阻害することが危惧される。さらに、特許文献3に記載されている添加剤被覆の方法は、作製した銅微粉末の表面にボールミル等を用いて酸化防止剤を吸着させるものであるが、該方法では粒径が100 nm以下のナノ粒子に対する均一なコーティングが難しく、ナノ粒子の酸化を抑制することが困難であることが危惧される。

【0011】

一方、特許文献4に記載の酸化第二銅ナノ粒子を用いた接合は、粒子の安定性の観点で大変興味深い技術であるが、接合剤用のペーストを作製するためには溶媒中に均一分散させる必要があり、低分子系、高分子系あるいはオリゴマー系の分散剤が用いられている。しかしながら、この場合も焼結熱処理時に有機分散剤の残渣がナノ粒子の焼結を阻害し、接合強度の低下を招くことが危惧される。

【0012】

また、本発明者等の調査・検討によると、平均粒径がμmオーダーの酸化第二銅粉末(市販品)に有機分散剤(市販品)を用いて水と混合したペーストを作製し、電子部材同士の接合実験を行ったところ、有機分散剤の残渣が該粉末の焼結を阻害して接合が上手くいかないことが判った。また、平均粒径が50 nm以下の酸化第二銅ナノ粒子(市販品)を分散剤を用いずに水と混合したペーストを作製し、電子部材同士の接合実験を行ったところ、ナノ粒子の分散性が悪いために接合部分に斑ができてしまうことが判った。それぞれ詳細は後述する。

【0013】

本発明は、上記事情を鑑みてなされたものであり、従来技術の問題点を解決し、ナノ粒子を用いた焼結接合剤において安定した分散性と接合性とを両立するとともにイオンマイグレーションを抑制することができる酸化銅ナノ粒子を主材とする焼結接合剤、その製造方法およびそれを用いた接合方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の1つの態様は、上記目的を達成するため、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする焼結接合剤を提供する。

【発明の効果】

【0015】

本発明によれば、ナノ粒子を用いた焼結接合剤において安定した分散性と接合性とを両立するとともにイオンマイグレーションを抑制することができる酸化銅ナノ粒子を主材とする焼結接合剤、その製造方法およびそれを用いた接合方法を提供することができる。

【図面の簡単な説明】

【0016】

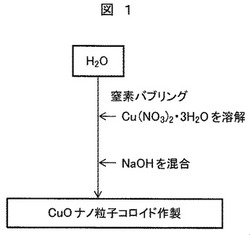

【図1】本発明に係る酸化第二銅ナノ粒子の合成方法の1例を示すフローチャートである。

【図2】1次粒子の長軸径と結晶子径との関係を示すグラフである。

【図3】凝集体サイズと規格化接合強度との関係を示すグラフである。

【図4】凝集体アスペクト比と規格化接合強度との関係を示すグラフである。

【図5】洗浄回数と規格化接合強度との関係、および洗浄回数と乾燥粉末中の酸化銅第二銅ナノ粒子の含有率との関係を示すグラフである。

【図6】半導体パワーモジュールを搭載する配線基板とピンフィン冷却ユニットの1例を示す断面模式図である。

【図7】本発明を適用した絶縁型半導体装置を示した模式図であり、(a)は平面図、(b)は(a)のA−A断面図である。

【図8】図7の要部を示した斜視模式図である。

【図9】図7の半導体素子搭載部分を拡大して示した断面模式図である。

【図10A】部品内蔵型の多層配線基板の内蔵されるコンデンサの断面模式図である。

【図10B】部品内蔵型の多層配線基板の内蔵されるLSIチップの断面模式図である。

【図10C】部品内蔵型の多層配線基板のコア層部分の断面模式図である。

【図11】本発明を適用した部品内蔵型多層配線基板の1例を示す断面模式図である。

【図12】本発明を適用した部品内蔵型多層配線基板の他の1例を示す断面模式図である。

【図13】本発明を適用した部品内蔵型多層配線基板の更に他の1例を示す断面模式図である。

【図14】本発明を適用した積層チップの1例を示す断面模式図である。

【発明を実施するための形態】

【0017】

前述したように、本発明に係る焼結接合剤は、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする。

【0018】

また、本発明は、上記の発明に係る焼結接合剤において、以下のような改良や変更を加えることができる。

(1)前記溶液が、水、または水とアルコール系溶剤との混合溶液である。

(2)前記酸化第二銅ナノ粒子の含有量が90質量%以上である。

(3)前記1次粒子が単結晶子から構成されている。

(4)前記1次粒子が複数の結晶子から構成されている。

(5)上記焼結接合剤の製造方法であって、前記溶液中に銅化合物を溶解させて銅イオンを生成させる工程の後に、前記溶液中に不活性ガスを流しながらアルカリ性溶液を加えて酸化第二銅コロイドを生成する工程を有する。

(6)上記焼結接合剤の製造方法において、前記銅化合物が、硝酸銅水和物、銅酸化物、カルボン酸銅塩のうちの少なくとも一種である。

(7)電子部材同士の接合方法であって、上記の焼結接合剤を接合箇所に塗布する工程の後に、還元雰囲気中100〜500℃の焼結熱処理を施す工程を有する。

(8)上記電子部材同士の接合方法おいて、前記還元雰囲気が、水素、ギ酸、またはエタノール雰囲気である。

(9)上記電子部材同士の接合方法おいて、前記電子部材が、冷却ユニットの冷却フィンと金属支持板であり、前記冷却フィンと前記金属支持板とを接合する方向に加圧しながら前記焼結熱処理を施す。

(10)上記電子部材同士の接合方法おいて、前記電子部材が、半導体装置のチップと配線基板であり、前記チップと前記配線基板とを接合する方向に加圧しながら前記焼結熱処理を施す。

【0019】

以下、本発明の実施形態について、図面を参照しながら焼結接合剤の製造手順に沿って説明する。ただし、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。

【0020】

(焼結接合剤の製造方法)

図1は、本発明に係る酸化第二銅ナノ粒子の合成方法の1例を示すフローチャートである。はじめに、酸化第二銅ナノ粒子合成のための溶媒として、撹拌しながら不活性ガスバブリングを30分間以上行った蒸留水を準備する。不活性ガスバブリングを行う理由は、溶媒中の溶存酸素を取り除き、合成時において酸化第二銅以外の不純物が生成するのを防ぐためである。不活性ガスとしては、溶液中の銅イオンが酸化第二銅以外へ反応することを抑制するものであれば何でもよく、例えば、窒素ガス、アルゴンガス、ヘリウムガスなどが挙げられる。なお、不活性ガスバブリングは、酸化第二銅の合成完了まで継続されることが望ましい。また、バブリングの流量に特段の限定はないが、例えば、1 mL/min以上1000 mL/min以下の範囲が好適である。

【0021】

次に、5℃以上90℃以下に温度制御した該溶媒を攪拌しながら、原料となる銅化合物の粉末を溶解させて銅イオンを生成させる。原料となる銅化合物としては、溶解時のアニオンに起因する残留物を少なくできる化合物が好ましく、例えば、硝酸銅三水和物、塩化銅、水酸化銅、カルボン酸銅塩として酢酸銅などが好ましく用いられる。中でも硝酸銅三水和物は、酸化第二銅合成時の不純物生成量が少なく、かつ2次粒子形成(凝集体の形成)を阻害しないことから特に好ましい。

【0022】

銅化合物溶液の濃度としては、銅濃度が0.001〜1 mol/Lとなるようにすることが好ましく、0.010 mol/Lが特に好ましい。0.001 mol/L未満の濃度では、希薄過ぎるため酸化第二銅の収率が低下することから好ましくない。また、1 mol/L超の濃度では、凝集体(2次粒子)の形成が阻害されることから好ましくない。

【0023】

溶媒温度を5℃以上90℃以下とした理由は次のとおりである。本合成方法は水を主体とする溶媒を用いることから、溶媒温度(反応温度)が90℃超となると、サイズや形状が安定したナノ粒子(1次粒子)および凝集体(2次粒子)を得ることが出来なくなることから好ましくない。また、溶媒温度(反応温度)が5℃未満では目的とする酸化第二銅が生成されにくく、収率が低下することから好ましくない。

【0024】

次に、アルカリ性溶液を加えることで酸化第二銅ナノ粒子のコロイドを生成する。添加するアルカリ性溶液に特段の限定はないが、例えば、水酸化カリウム(KOH)、水酸化バリウム(Ba(OH)2)、炭酸ナトリウム(Na2CO3)、水酸化カルシウム(Ca(OH)2)、水酸化ナトリウム(NaOH)などが好適に用いられる。中でもNaOHとKOHが特に好ましい。NaOHやKOHは、不純物の含有量が少なく合成時に副生成物や不純物を生成しにくいからである。

【0025】

添加するアルカリ性溶液の量は、銅イオン量[Cu2+]に対するアルカリイオン量[OH-]のモル比([OH-]/[Cu2+])が1.5以上2.1未満となるようにすることが好ましい。「[OH-]/[Cu2+]」が2.1以上になると生成される酸化第二銅2次粒子の形状が劣化し、電子部材同士を接合した時の接合強度の低下を招く。また、「[OH-]/[Cu2+]」が1.5より小さくとなると酸化第二銅自体が生成されにくくなる。詳細は後述する。

【0026】

前述したように、本合成方法は水を主体とする溶媒を用いるが、極性有機溶媒を混合させることで反応速度および1次粒子径の制御が可能である。極性有機溶媒としては、アルコール類(例えば、エタノール、メタノール、イソプロピルアルコール、2-エチルヘキシルアルコール、エチレングリコール、トリエチレングリコール、エチレングリコールモノブチルエーテル等)や、アルデヒド類(例えば、アセトアルデヒド等)や、ポリオール類(例えば、グリコール等)を好適に利用できる。水と極性有機溶媒の混合比は任意とすることができる。また、極性機溶媒に加えて、非極性有機溶媒(例えば、アセトン等のケトン類、テトラヒドロフラン、N,N-ジメチルホルムアミド、トルエン、ヘキサン、シクロヘキサン、キシレン、ベンゼン等)を添加してもよい。

【0027】

なお、合成時間として特段の限定はないが、1分〜336時間(14日間)の範囲で行うことが好ましい。1分以下になると合成反応が終了していないため収率が低下する。一方、合成反応は遅くとも336時間の間に完了するため、それよりも長い時間は無駄になる。

【0028】

上記で合成したナノ粒子は、焼結接合剤としてそのまま用いてもよいが、合成時の未反応物や副生成物、アニオンなどが残留しているため、合成後には遠心洗浄を1〜10回行うことが好ましい。これにより、合成時の未反応物や副生成物、アニオンなどを取り除くことができる。洗浄液としては、上述した水や極性有機溶剤を好ましく用いることができる。

【0029】

遠心洗浄して得られた酸化第二銅ナノ粒子を乾燥させた後に、適当な液体(分散媒)に分散させてペースト状の焼結接合剤を調合することが好ましい。このとき、焼結接合剤中の酸化第二銅含有量は、接合強度向上の観点から90質量%以上とすることが好ましい。分散媒としては、水や前述した極性有機溶媒(例えば、アルコール類、アルデヒド類、ポリオール類)を好ましく用いることができる。また、極性機溶媒に加えて、前述した非極性有機溶媒を添加してもよい。

【0030】

焼結接合剤中の酸化第二銅ナノ粒子の分散性を向上させるため、分散剤を添加してもよい。このとき、分散剤としては焼結接合時に影響が少ないもの(残渣の少ないもの)が好ましい。例えば、ドデシル硫酸ナトリウム、セチルトリメチルアンモニウムクロライド(CTAC)、クエン酸、エチレンジアミン四酢酸、ビス(2−エチルへキシル)スルホン酸ナトリウム(AOT)、セチルトリメチルアンモニウムブロミド(CTAB)、ポリビニルピロリドン、ポリアクリル酸、ポリビニルアルコール、ポリエチレングリコール等が挙げられる。分散剤はナノ粒子の分散性を向上させる程度に混ぜればよく、酸化第二銅100質量部に対して分散剤30質量部以下が好適である。それよりも多く添加すると、接合層中に残渣が残りやすく接合強度を低下させる要因となる。

【0031】

(焼結接合剤の性状)

酸化第二銅ナノ粒子の1次粒子径は2〜50 nmが好ましく、8〜18 nmがより好ましい。1次粒子径が2 nm未満になると、表面の化学活性度が高くなり過ぎて2次粒子(凝集体)の制御が困難になる。また、粒子径が50 nm超の1次粒子は、上述の合成法での作製が困難であるとともに、表面の化学活性度が低くなり過ぎて2次粒子(凝集体)の制御が困難になる。1次粒子径が8〜18 nmの場合、より均一な2次粒子(凝集体)を形成することが可能になり、その結果、強固な接合を得ることができる。なお、1次粒子の形状としては、真球体状である必要はなく楕円球体状や多面体状であってもよい。また、粒子形状が楕円球体状や多面体状である場合の粒子径は、粒子の長軸径と短軸径とから楕円球体の体積を求め、これと等しい体積を有する球体の径(換算径)とする(長軸の長さ×短軸の長さの2乗=換算径の3乗)。また、1次粒子は、単結晶子から構成される場合と複数の結晶子から構成される場合とがある。

【0032】

本発明に係る焼結接合剤は、上述の1次粒子が凝集して2次粒子(凝集体)を形成し、該凝集体が均一分散していることに最大の特徴がある。なお、凝集体とは、1次粒子同士が相互に融合もしくは接触した集合体と定義する。凝集体の長軸長さと短軸長さとの相加平均を凝集体サイズと定義すると、凝集体サイズとしては、3 nm以上1000 nm以下が好ましい。凝集体サイズが1000 nm超になると、分散性が低下し焼結接合剤としての安定性が劣化する。また、凝集体の長軸長と短軸長とのアスペクト比は、1以上3以下であることが好ましい。凝集体のアスペクト比が3より大きくなると、接合時の緻密性が悪くなり接合強度の低下を招く。上記のようにナノ粒子からなる1次粒子を凝集させることで、従来技術のようなナノ粒子単体(1次粒子)を分散させた接合剤よりも、接合層の緻密性を向上させることが可能となり、より強固な接合強度を得ることができる。

【0033】

なお、1次粒子が単結晶子から構成される場合には、凝集体サイズは50 nm以上800 nm以下がより好ましい。一方、1次粒子が複数の結晶子から構成される場合には、凝集体サイズは10 nm以上100 nm以下がより好ましい。このように、より好ましい凝集体サイズが異なるメカニズムは未だ解明されていないが、酸化銅が金属銅に還元されて焼結する過程が関連しているものと考えられる。焼結接合過程において、酸化銅粒子は、一旦多結晶化を経てから金属銅に還元され、その後焼結する。そのため、単結晶子から構成される1次粒子(すなわち、結晶子径が大きい粒子)は、複数の結晶子に再配列しながら還元されるため、より多くのエネルギーを要すると考えられる。一方、複数の結晶子から構成される1次粒子(すなわち、結晶子径が小さい粒子)は、比較的少ないエネルギーで還元が進行すると考えられる。

【0034】

1次粒子や2次粒子の観察は、電子顕微鏡(例えば、透過型電子顕微鏡)を用いて行うことができる。また、結晶子径の測定は、X線回折法により得られるピークからシェラー式を用いて算出することができる。測定された結晶子径が、観察された1次粒子の長軸径以上であった場合、その1次粒子は単結晶子から構成されていると判定することができる。一方、測定された結晶子径が、観察された1次粒子の長軸径未満であった場合、その1次粒子は複数の単結晶子から構成されていると判定することができる。

【0035】

(焼結熱処理)

本発明に係る焼結接合剤に対する焼結熱処理としては、還元雰囲気中100〜500℃の温度で熱処理を施すことが好ましい。また、還元雰囲気としては特段に限定されるものではないが、例えば、水素雰囲気やギ酸雰囲気、エタノール雰囲気などが好適である。

【実施例】

【0036】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの記載に限定されるものではない。

【実施例1】

【0037】

(酸化銅ナノ粒子の作製)

原料銅化合物としてCu(NO3)2・3H2O粉末を用い、溶媒として水を用い、酸化第二銅ナノ粒子の析出剤としてNaOHを用いた。容積1000 mLのビーカーにて30分間の窒素バブリングを行った蒸留水985 mLに対し、銅イオン濃度が0.01 mol/LとなるようにCu(NO3)2・3H2O粉末を加え、20〜80℃のウォーターバス中で均一に溶解させた。その後、1.0 mol/mLのNaOH水溶液(15 mL)を滴下することで、酸化第二銅ナノ粒子コロイドを合成した。

【0038】

室温で24時間攪拌した後、合成した酸化第二銅粒子の遠心分離(遠心洗浄機:株式会社トミー精工、Suprema21)と洗浄作業とを3回ずつ行った。その後、酸化第二銅粒子を取り出して乾燥し、0.085 gの酸化第二銅粒子(試料1〜7)を得た。

【0039】

(酸化銅ナノ粒子の性状調査)

作製した酸化第二銅粒子(試料1〜7)に対し、透過型電子顕微鏡(日本電子株式会社製、JEM-2000FX II)を用いて1次粒子サイズと凝集体サイズとを観察・測定した。また、X線回折装置(株式会社リガク製、RU200B)を用いて1次粒子を構成する結晶子径を測定した(スキャン速度=2 deg/min)。結晶子径は、XRD回折パターンにおける酸化第二銅の(002)面と(-111)面とのピークからシェラー式を用いて算出した。試料1〜7における1次粒子と凝集体の性状を表1にまとめ、1次粒子の長軸径と結晶子径との関係を図2に示した。

【0040】

【表1】

【0041】

表1および図2に示したように、試料1〜4(20〜50℃で合成した粒子)は、結晶子径が1次粒子の長軸径以上であり、1次粒子が単結晶子から構成されていることが判った。一方、試料5〜7(60〜80℃で合成した粒子)は、結晶子径が1次粒子の長軸径よりも短く、1次粒子が複数の結晶子から構成されていることが判った。

【実施例2】

【0042】

(酸化銅ナノ粒子の分散性調査)

作製した酸化第二銅粒子(試料1〜7)の分散性を調査した。比較のため、市販の酸化第二銅ナノ粒子(シグマ アルドリッチ ジャパン株式会社製、製品番号544868-25G、粒径50 nm以下)を比較試料1として用いた。また、粒径がμmオーダーの市販の酸化第二銅粒子(和光純薬工業株式会社製、製品番号036-14792)に対し、特許文献4に記載された手法に従って分散剤(ディスパービック)を添加したものを比較試料2として用いた。試験方法は、分散媒として水を用い、分散媒中に粒子を投入してよく撹拌した後、静置して分散の様子を目視で観察した。結果を表2に示す。

【0043】

【表2】

【0044】

表2に示したように、比較試料1は、静置後5分でほぼ沈殿した。また、比較試料2は、分散性がよく静置後1日を経ても沈殿が見られなかったが、これは分散剤を添加したことによる効果と考えられた。一方、作製した酸化第二銅粒子(試料1〜7)は、分散剤を添加していないにもかかわらず、静置後1日を経ても良好な分散状態を維持した。これは本発明の酸化第二銅粒子がナノ粒子の凝集体であることによって、分散性が向上したことを示している。すなわち、本発明で得られた粒子は、従来技術のように分散剤を用いなくても分散媒中における分散性が優れた粒子であることが確認された。

【実施例3】

【0045】

(焼結接合剤の接合強度試験)

電子部材同士の接合を模擬して接合強度試験を実施した。試験方法は次のとおりである。各焼結接合剤は、前述した試料1〜7および比較試料1〜2のそれぞれを含有率が90質量%になるように水中に投入し、よく撹拌した状態で用意した。測定用に用いた銅試験片としては、直径10 mm・厚さ5 mmの下側試験片と、直径5 mm・厚さ2 mmの上側試験片とを用いた。下側試験片上に用意した焼結接合剤を塗布し、80℃で1時間減圧乾燥させた後、乾燥した焼結接合剤の上に上側試験片を設置し、水素中400℃の温度で5分間の焼結熱処理を行った。このとき、面圧1.2 MPaの荷重を同時に加えた。剪断試験機(西進商事株式会社製、ボンドテスターSS-100KP、最大荷重100 kg)を用いて、接合させた試験片に剪断応力を負荷し(剪断速度30 mm/min)、破断時の最大荷重を測定した。最大荷重を接合面積で除して接合強度を求めた。さらに、比較試料1の接合強度で規格化して各焼結接合剤の規格化接合強度を算出した。

【0046】

試料1〜7における規格化接合強度の結果を表1に併記し、凝集体サイズと規格化接合強度との関係を図3に示す。図3に示したように、本発明の焼結接合剤は、酸化第二銅ナノ粒子の凝集体が大きくなると接合強度が高くなることが判った。焼結接合剤としてナノ粒子の凝集体を分散させることによって、接合層における緻密性が向上しやすく接合強度が向上したものと考えられる。また、試料1,2,5においては、良好な分散性に加えて、比較試料1よりも高い接合強度が得られることが確認された。

【実施例4】

【0047】

(凝集体アスペクト比と接合強度との関係)

酸化第二銅ナノ粒子の合成時における銅イオン量[Cu2+]に対するアルカリイオン量[OH-]のモル比([OH-]/[Cu2+])を変化させて得られる凝集体のアスペクト比を変化させ、接合強度との関係を調査した。酸化第二銅ナノ粒子の合成・性状調査は実施例1と同様に行い、接合強度試験は実施例3と同様の方法で行った。合成温度は20℃とした。作製した試料8〜15の性状を表3にまとめ、凝集体アスペクト比と規格化接合強度との関係を図4に示す。

【0048】

【表3】

【0049】

表3および図4に示したように、凝集体アスペクト比が「1.5〜3.0」の範囲においては「1」よりも高い規格化接合強度が得られたが、凝集体アスペクト比が「3.0」以上になると規格化接合強度の低下が見られた。これは、凝集体アスペクト比が大きくなると接合層の緻密性が低下しやすくなるためと考えられた。上記の結果から、酸化第二銅ナノ粒子の凝集体アスペクト比は3.0より低い方が良好な接合が得られることが判った。

【実施例5】

【0050】

(酸化銅ナノ粒子合成時の洗浄回数と接合強度との関係)

酸化銅ナノ粒子合成時における遠心分離後の洗浄回数と接合強度との関係を調査した。酸化銅ナノ粒子の合成は実施例1と同様に行い(合成温度20℃)、接合強度試験は実施例3と同様の方法で行った。図5は、洗浄回数と規格化接合強度との関係、および洗浄回数と乾燥粉末中の酸化銅第二銅ナノ粒子の含有率との関係を示すグラフである。図5に示したように、遠心洗浄回数を増やすことで規格化接合強度が向上するとともに、乾燥粉末中の酸化第二銅ナノ粒子の含有率が増加した。特に、酸化第二銅ナノ粒子の含有率が90質量%以上になると規格化接合強度が「1」を超えた。これは、遠心洗浄によって酸化銅ナノ粒子合成時の不純物が取り除かれたためと考えられた。上記の結果から、接合強度を向上させるためには、酸化銅ナノ粒子合成時に遠心洗浄を行うことが好ましく、乾燥粉末中の酸化第二銅ナノ粒子の含有率を90質量%以上とすることが好ましいことが確認された。

【実施例6】

【0051】

(冷却ユニットへの適用)

半導体パワーモジュールのピンフィン冷却ユニットのピン接続に本発明を適用する例を示す。半導体パワーモジュールは、近年、発熱量が増加傾向にあるため、動作時に発生する熱を該モジュールの外へ効率良く放散させる技術がますます重要になっている。図6は、半導体パワーモジュールを搭載する配線基板とピンフィン冷却ユニットの1例を示す断面模式図である。図6に示すように、配線基板14は、半導体チップと接続される回路配線11と、モジュール内部で半導体チップと回路配線11とを電気的に絶縁するための絶縁基板12と、絶縁基板12とピンフィン冷却ユニット111とを金属支持板101にはんだ付けするためのメタライズ層13とが積層された構造をしている。また、ピンフィン冷却ユニット111は、金属支持板101に多数のピンフィン201が接合層100を介して接合された構造をしている。半導体パワーモジュールで発生した熱は配線基板14の厚さ方向に伝熱され、最終的な放熱は金属支持板101に取り付けられたピンフィン201を介してなされる。

【0052】

ピンフィン冷却ユニット111の金属支持板101やピンフィン201は、通常、銅で構成されている。従来、金属支持板101とピンフィン201との接合は、銀ろう材を用いて800℃以上の温度で行われていた。そのため、金属支持板101やピンフィン201が軟化してしまい、機械的強度が低下して変形し易いという問題があった。そこで、実施例1の試料1を水に分散させた焼結接合剤を用いて、金属支持板101とピンフィン201との接合を行った。焼結熱処理は、1.2 MPaの加圧をしながら水素中400℃の温度で行った。銅の軟化温度よりも低い温度での接合が可能となり、銅が軟化してしまう問題を解決することができる。

【実施例7】

【0053】

(半導体装置への適用)

図7は、本発明を適用した絶縁型半導体装置を示した模式図であり、(a)は平面図、(b)は(a)のA−A断面図である。図8は、図7の要部を示した斜視模式図である。図9は、図7の半導体素子搭載部分を拡大して示した断面模式図である。図7〜9を参照しながら説明する。セラミックス絶縁基板303と配線層302とからなる配線基板は、はんだ層309を介して支持部材310に接合されている。配線層302は銅配線にニッケルめっきが施されたものである。半導体素子301のコレクタ電極307とセラミックス絶縁基板303上の配線層302とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。また、実施例1の20℃で作製した酸化銅粒子使用接合材305(接合後は純銅層化)は、半導体素子301のエミッタ電極306と接続用端子401とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。さらに、接続用端子401とセラミックス絶縁基板303上の配線層304とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。接合層305は厚さ80μmである。コレクタ電極307表面とエミッタ電極306表面には、ニッケルメッキが施されている。また、接続用端子401はCuまたはCu合金で構成されている。なお、図7における他の符号は、それぞれ、ケース311、外部端子312、ボンディングワイヤ313、封止材314を示している。

【0054】

接合層305の形成は、例えば、本発明に係る酸化銅第二銅ナノ粒子の凝集体を90質量%含みかつ水を10質量%含んだ焼結接合剤を接合する部材の接合面に塗布し、80℃で1時間乾燥した後、1.0 MPaの圧力を加えながら水素中350℃で1分間の焼結熱処理を施すことにより可能である。接合にあたって、超音波振動を加えてもよい。また、接合層305の形成は、それぞれ個別に行ってもよいし、同時に行ってもよい。

【実施例8】

【0055】

(多層配線基板への適用)

本実施例では、部品内蔵型の多層配線基板への適用について説明する。図10Aは、部品内蔵型の多層配線基板の内蔵されるコンデンサの断面模式図である。コンデンサ803は、電極としてメタライズ層802が形成され、メタライズ層802の外層に銅めっき層801が形成されている。図10Bは、部品内蔵型の多層配線基板の内蔵されるLSIチップの断面模式図である。LSIチップ804は、電極上にバンプ805が設けられており、バンプ805の外層に銅めっき層806が形成されている。図10Cは、部品内蔵型の多層配線基板のコア層部分の断面模式図である。コア807の厚さ方向の導通は、スルーホール808の表面配線809によりなされる。プリプレグ810の厚さ方向の導通は、表面に銅めっき層811を有するバンプ状の812によりなされる。また、表面配線809上に銅めっき層811が設けられていてもよい。

【0056】

図11は、本発明を適用した部品内蔵型多層配線基板の1例を示す断面模式図である。図12は、本発明を適用した部品内蔵型多層配線基板の他の1例を示す断面模式図である。図13は、本発明を適用した部品内蔵型多層配線基板の更に他の1例を示す断面模式図である。コンデンサ803、LSIチップ804、貫通配線812、表面配線809間のそれぞれの接合は、本発明に係る焼結接合剤を銅めっき層801,806,811上に塗布・乾燥した後、ギ酸雰囲気中での焼結熱処理により形成される焼結銅層813を介してなされる。なお、それぞれの接合箇所以外の焼結銅層814はプリプレグ810と密着している。また、本発明を適用した部品内蔵型多層配線基板は、図12に示すように電子部品(例えばコンデンサ803)を垂直方向に接続したり、図13に示すように水平方向に接続したりすることで、積層配線基板の投影面積を最小にしたり厚さを最小にしたりすることができ、設計の自由度が高い。さらに、本発明に係る焼結接合剤を用いて形成した焼結銅層813は、厚さが薄いことから電気信号の遅延を抑制した接合が可能である。

【実施例9】

【0057】

(積層チップへの適用)

本実施例では、積層チップへの適用について説明する。図14は、本発明を適用した積層チップの1例を示す断面模式図である。半導体素子901には、絶縁層902を介して貫通電極903が形成されている。貫通電極903の一方の面には銅メタライズ層904が設けられており、これに本発明に係る焼結接合剤を塗布・乾燥した後、水素中300℃の焼結熱処理により形成された焼結銅からなる接合層905を介して、複数の半導体素子が積層されている。

【0058】

貫通電極の素材が銅ではない場合(例えば、アルミニウムの場合)、貫通電極上にニッケルめっき層を形成し、その上に銅めっき層を形成することで本発明に係る焼結接合剤を用いた接合が可能である。半導体素子906は、そのような構成によって貫通電極の両面にCuメタライズ層907が形成されており、該Cuメタライズ層907上に形成された本発明に係る焼結接合剤を用いた接合層905を介して、インターポーザ908の電極909と接合されている。なお、インターポーザ908との接合は、ろう付けや圧着であっても構わない。また、インターポーザ908に設けられたバンプ910と回路基板との接合に関しても、本発明を適用してもよいし、従前の接合方法を適用してもよい。

【符号の説明】

【0059】

11…回路配線、12…絶縁基板、13…メタライズ層、14…配線基板、100…接合層、

101…金属支持板、111…ピンフィン冷却ユニット、201…ピンフィン、

301…半導体素子、302,304…配線層、303…セラミックス絶縁基板、

305…接合層、306…エミッタ電極、307… コレクタ電極、309…はんだ層、

310…支持部材、311…ケース、312…外部端子、313…ボンディングワイヤ、

314…封止材、401…接続用端子、

801,806,811…銅めっき層、802…メタライズ層、803…コンデンサ、

804…LSIチップ、805…バンプ、807…コア、808…スルーホール、

809…表面配線、810…プリプレグ、812…貫通電極、813,814…焼結銅層、

901,906…半導体素子、902…絶縁層、903…貫通電極、

904,907…銅メタライズ層、905…接合層、908…インターポーザ、909…電極、

910…バンプ。

【技術分野】

【0001】

本発明は、電子部材同士の接合や回路配線の形成に用いられる焼結接合剤に関し、特に酸化銅ナノ粒子を主材とする高伝熱性の焼結接合剤、その製造方法およびそれを用いた接合方法に関するものである。なお、本発明においては、半導体素子や回路基板等を総称して電子部材と称す。

【背景技術】

【0002】

金属ナノ粒子(例えば、粒径100 nm以下)は粒子の体積に比して表面積が大きいために化学的活性が高く焼結温度が大幅に低下することから、新しい機能性材料として注目を浴びている。例えば、金属ナノ粒子を含有したペーストは、電子機器中の電子部材同士の接合や回路配線の形成に用いられる材料として期待されている。そのような用途に用いるためには、一般的に、高い熱伝導率・導電性・耐熱性(耐酸化性)を有する金属ナノ粒子が好ましい。そのため、金や銀などの貴金属ナノ粒子が用いられることが多く、中でも比較的安価な銀がしばしば用いられる。

【0003】

しかしながら、銀は、イオンマイグレーションが発生しやすく短絡の要因になりやすいという弱点がある。イオンマイグレーションの抑制に関しては、銅ナノ粒子を用いることが有効である。また、銅は銀と同程度の熱伝導率を有し(銀:430 W/m・K、銅 400 W/m・K)、かつコスト面では銀よりもはるかに有利である。

【0004】

銅ナノ粒子の製造方法としては、例えば、非特許文献1にCTAB(Cetyl Trimethyl Ammonium Bromide)を分散剤として用いて粒径が100 nm以下の銅ナノ粒子を製造する方法が報告されている。ただし、焼結熱処理前に過剰なCTABを除去するため銅ナノ粒子を洗浄する必要がある。

【0005】

しかしながら、銅ナノ粒子を洗浄すると、金属銅が酸化して酸化第一銅に変化してしまうという問題がある。金属銅が酸化第一銅に一旦酸化してしまうと、大気中での焼結が困難になる上に、水素などの還元雰囲気中でも400℃以上の加熱が必要となることから、低温焼結自体が困難になる。

【0006】

これに対し銅ナノ粒子の酸化を防ぐ技術として、銅ナノ粒子の作製時にシリコーンオイルによってナノ粒子の周囲を被覆する方法や(例えば、特許文献1、特許文献2参照)、銅の微細粉末を作製した後に添加剤を加えて銅の酸化を抑制する方法や(例えば、特許文献3参照)、銅ナノ粒子の分散性や粘度を調節するとともに酸化を抑制するために樹脂と混合する方法(例えば、非特許文献2参照)などが開示されている。

【0007】

一方、特許文献4には、酸化第二銅のナノ粒子を用い水素中で還元して焼結させる方法が開示されている。特許文献4によると、酸化第二銅は水素中で200℃付近から還元することから、低温焼結が可能であるとされている。また、酸化第二銅は室温で安定であることから、粘度調整剤や耐酸化添加剤などを加える必要がなく、金属銅のナノ粒子よりも取り扱いが容易で長期保存が可能であるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−60779号公報

【特許文献2】特開2005−60778号公報

【特許文献3】特開2007−258123号公報

【特許文献4】特開2008−244242号公報

【非特許文献】

【0009】

【非特許文献1】Szu-Han Wu and Dong-Hwang Chen, Journal of Colloid and Interface Science 273 (2004) pp. 165-169.

【非特許文献2】14th Symposium on “Micro joining and Assembly Technology in Electronics” (2008) p. 191-194.

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1や特許文献2に記載の銅ナノ粒子は、耐酸化性という点において優れていると思われるが、電子部材同士の接合用途のような狭小空間においては、焼結熱処理時にシリコーンオイルの残渣が接合箇所に残りやすく、接合強度や熱伝導性を低下させることが危惧される。また、非特許文献2に記載の方法も、焼結熱処理時に樹脂の残渣が残りやすく、焼結性を阻害することが危惧される。さらに、特許文献3に記載されている添加剤被覆の方法は、作製した銅微粉末の表面にボールミル等を用いて酸化防止剤を吸着させるものであるが、該方法では粒径が100 nm以下のナノ粒子に対する均一なコーティングが難しく、ナノ粒子の酸化を抑制することが困難であることが危惧される。

【0011】

一方、特許文献4に記載の酸化第二銅ナノ粒子を用いた接合は、粒子の安定性の観点で大変興味深い技術であるが、接合剤用のペーストを作製するためには溶媒中に均一分散させる必要があり、低分子系、高分子系あるいはオリゴマー系の分散剤が用いられている。しかしながら、この場合も焼結熱処理時に有機分散剤の残渣がナノ粒子の焼結を阻害し、接合強度の低下を招くことが危惧される。

【0012】

また、本発明者等の調査・検討によると、平均粒径がμmオーダーの酸化第二銅粉末(市販品)に有機分散剤(市販品)を用いて水と混合したペーストを作製し、電子部材同士の接合実験を行ったところ、有機分散剤の残渣が該粉末の焼結を阻害して接合が上手くいかないことが判った。また、平均粒径が50 nm以下の酸化第二銅ナノ粒子(市販品)を分散剤を用いずに水と混合したペーストを作製し、電子部材同士の接合実験を行ったところ、ナノ粒子の分散性が悪いために接合部分に斑ができてしまうことが判った。それぞれ詳細は後述する。

【0013】

本発明は、上記事情を鑑みてなされたものであり、従来技術の問題点を解決し、ナノ粒子を用いた焼結接合剤において安定した分散性と接合性とを両立するとともにイオンマイグレーションを抑制することができる酸化銅ナノ粒子を主材とする焼結接合剤、その製造方法およびそれを用いた接合方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の1つの態様は、上記目的を達成するため、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする焼結接合剤を提供する。

【発明の効果】

【0015】

本発明によれば、ナノ粒子を用いた焼結接合剤において安定した分散性と接合性とを両立するとともにイオンマイグレーションを抑制することができる酸化銅ナノ粒子を主材とする焼結接合剤、その製造方法およびそれを用いた接合方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る酸化第二銅ナノ粒子の合成方法の1例を示すフローチャートである。

【図2】1次粒子の長軸径と結晶子径との関係を示すグラフである。

【図3】凝集体サイズと規格化接合強度との関係を示すグラフである。

【図4】凝集体アスペクト比と規格化接合強度との関係を示すグラフである。

【図5】洗浄回数と規格化接合強度との関係、および洗浄回数と乾燥粉末中の酸化銅第二銅ナノ粒子の含有率との関係を示すグラフである。

【図6】半導体パワーモジュールを搭載する配線基板とピンフィン冷却ユニットの1例を示す断面模式図である。

【図7】本発明を適用した絶縁型半導体装置を示した模式図であり、(a)は平面図、(b)は(a)のA−A断面図である。

【図8】図7の要部を示した斜視模式図である。

【図9】図7の半導体素子搭載部分を拡大して示した断面模式図である。

【図10A】部品内蔵型の多層配線基板の内蔵されるコンデンサの断面模式図である。

【図10B】部品内蔵型の多層配線基板の内蔵されるLSIチップの断面模式図である。

【図10C】部品内蔵型の多層配線基板のコア層部分の断面模式図である。

【図11】本発明を適用した部品内蔵型多層配線基板の1例を示す断面模式図である。

【図12】本発明を適用した部品内蔵型多層配線基板の他の1例を示す断面模式図である。

【図13】本発明を適用した部品内蔵型多層配線基板の更に他の1例を示す断面模式図である。

【図14】本発明を適用した積層チップの1例を示す断面模式図である。

【発明を実施するための形態】

【0017】

前述したように、本発明に係る焼結接合剤は、酸化第二銅ナノ粒子を用いた焼結接合剤であって、粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、前記2次粒子が溶液中に分散していることを特徴とする。

【0018】

また、本発明は、上記の発明に係る焼結接合剤において、以下のような改良や変更を加えることができる。

(1)前記溶液が、水、または水とアルコール系溶剤との混合溶液である。

(2)前記酸化第二銅ナノ粒子の含有量が90質量%以上である。

(3)前記1次粒子が単結晶子から構成されている。

(4)前記1次粒子が複数の結晶子から構成されている。

(5)上記焼結接合剤の製造方法であって、前記溶液中に銅化合物を溶解させて銅イオンを生成させる工程の後に、前記溶液中に不活性ガスを流しながらアルカリ性溶液を加えて酸化第二銅コロイドを生成する工程を有する。

(6)上記焼結接合剤の製造方法において、前記銅化合物が、硝酸銅水和物、銅酸化物、カルボン酸銅塩のうちの少なくとも一種である。

(7)電子部材同士の接合方法であって、上記の焼結接合剤を接合箇所に塗布する工程の後に、還元雰囲気中100〜500℃の焼結熱処理を施す工程を有する。

(8)上記電子部材同士の接合方法おいて、前記還元雰囲気が、水素、ギ酸、またはエタノール雰囲気である。

(9)上記電子部材同士の接合方法おいて、前記電子部材が、冷却ユニットの冷却フィンと金属支持板であり、前記冷却フィンと前記金属支持板とを接合する方向に加圧しながら前記焼結熱処理を施す。

(10)上記電子部材同士の接合方法おいて、前記電子部材が、半導体装置のチップと配線基板であり、前記チップと前記配線基板とを接合する方向に加圧しながら前記焼結熱処理を施す。

【0019】

以下、本発明の実施形態について、図面を参照しながら焼結接合剤の製造手順に沿って説明する。ただし、本発明はここで取り上げた実施形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。

【0020】

(焼結接合剤の製造方法)

図1は、本発明に係る酸化第二銅ナノ粒子の合成方法の1例を示すフローチャートである。はじめに、酸化第二銅ナノ粒子合成のための溶媒として、撹拌しながら不活性ガスバブリングを30分間以上行った蒸留水を準備する。不活性ガスバブリングを行う理由は、溶媒中の溶存酸素を取り除き、合成時において酸化第二銅以外の不純物が生成するのを防ぐためである。不活性ガスとしては、溶液中の銅イオンが酸化第二銅以外へ反応することを抑制するものであれば何でもよく、例えば、窒素ガス、アルゴンガス、ヘリウムガスなどが挙げられる。なお、不活性ガスバブリングは、酸化第二銅の合成完了まで継続されることが望ましい。また、バブリングの流量に特段の限定はないが、例えば、1 mL/min以上1000 mL/min以下の範囲が好適である。

【0021】

次に、5℃以上90℃以下に温度制御した該溶媒を攪拌しながら、原料となる銅化合物の粉末を溶解させて銅イオンを生成させる。原料となる銅化合物としては、溶解時のアニオンに起因する残留物を少なくできる化合物が好ましく、例えば、硝酸銅三水和物、塩化銅、水酸化銅、カルボン酸銅塩として酢酸銅などが好ましく用いられる。中でも硝酸銅三水和物は、酸化第二銅合成時の不純物生成量が少なく、かつ2次粒子形成(凝集体の形成)を阻害しないことから特に好ましい。

【0022】

銅化合物溶液の濃度としては、銅濃度が0.001〜1 mol/Lとなるようにすることが好ましく、0.010 mol/Lが特に好ましい。0.001 mol/L未満の濃度では、希薄過ぎるため酸化第二銅の収率が低下することから好ましくない。また、1 mol/L超の濃度では、凝集体(2次粒子)の形成が阻害されることから好ましくない。

【0023】

溶媒温度を5℃以上90℃以下とした理由は次のとおりである。本合成方法は水を主体とする溶媒を用いることから、溶媒温度(反応温度)が90℃超となると、サイズや形状が安定したナノ粒子(1次粒子)および凝集体(2次粒子)を得ることが出来なくなることから好ましくない。また、溶媒温度(反応温度)が5℃未満では目的とする酸化第二銅が生成されにくく、収率が低下することから好ましくない。

【0024】

次に、アルカリ性溶液を加えることで酸化第二銅ナノ粒子のコロイドを生成する。添加するアルカリ性溶液に特段の限定はないが、例えば、水酸化カリウム(KOH)、水酸化バリウム(Ba(OH)2)、炭酸ナトリウム(Na2CO3)、水酸化カルシウム(Ca(OH)2)、水酸化ナトリウム(NaOH)などが好適に用いられる。中でもNaOHとKOHが特に好ましい。NaOHやKOHは、不純物の含有量が少なく合成時に副生成物や不純物を生成しにくいからである。

【0025】

添加するアルカリ性溶液の量は、銅イオン量[Cu2+]に対するアルカリイオン量[OH-]のモル比([OH-]/[Cu2+])が1.5以上2.1未満となるようにすることが好ましい。「[OH-]/[Cu2+]」が2.1以上になると生成される酸化第二銅2次粒子の形状が劣化し、電子部材同士を接合した時の接合強度の低下を招く。また、「[OH-]/[Cu2+]」が1.5より小さくとなると酸化第二銅自体が生成されにくくなる。詳細は後述する。

【0026】

前述したように、本合成方法は水を主体とする溶媒を用いるが、極性有機溶媒を混合させることで反応速度および1次粒子径の制御が可能である。極性有機溶媒としては、アルコール類(例えば、エタノール、メタノール、イソプロピルアルコール、2-エチルヘキシルアルコール、エチレングリコール、トリエチレングリコール、エチレングリコールモノブチルエーテル等)や、アルデヒド類(例えば、アセトアルデヒド等)や、ポリオール類(例えば、グリコール等)を好適に利用できる。水と極性有機溶媒の混合比は任意とすることができる。また、極性機溶媒に加えて、非極性有機溶媒(例えば、アセトン等のケトン類、テトラヒドロフラン、N,N-ジメチルホルムアミド、トルエン、ヘキサン、シクロヘキサン、キシレン、ベンゼン等)を添加してもよい。

【0027】

なお、合成時間として特段の限定はないが、1分〜336時間(14日間)の範囲で行うことが好ましい。1分以下になると合成反応が終了していないため収率が低下する。一方、合成反応は遅くとも336時間の間に完了するため、それよりも長い時間は無駄になる。

【0028】

上記で合成したナノ粒子は、焼結接合剤としてそのまま用いてもよいが、合成時の未反応物や副生成物、アニオンなどが残留しているため、合成後には遠心洗浄を1〜10回行うことが好ましい。これにより、合成時の未反応物や副生成物、アニオンなどを取り除くことができる。洗浄液としては、上述した水や極性有機溶剤を好ましく用いることができる。

【0029】

遠心洗浄して得られた酸化第二銅ナノ粒子を乾燥させた後に、適当な液体(分散媒)に分散させてペースト状の焼結接合剤を調合することが好ましい。このとき、焼結接合剤中の酸化第二銅含有量は、接合強度向上の観点から90質量%以上とすることが好ましい。分散媒としては、水や前述した極性有機溶媒(例えば、アルコール類、アルデヒド類、ポリオール類)を好ましく用いることができる。また、極性機溶媒に加えて、前述した非極性有機溶媒を添加してもよい。

【0030】

焼結接合剤中の酸化第二銅ナノ粒子の分散性を向上させるため、分散剤を添加してもよい。このとき、分散剤としては焼結接合時に影響が少ないもの(残渣の少ないもの)が好ましい。例えば、ドデシル硫酸ナトリウム、セチルトリメチルアンモニウムクロライド(CTAC)、クエン酸、エチレンジアミン四酢酸、ビス(2−エチルへキシル)スルホン酸ナトリウム(AOT)、セチルトリメチルアンモニウムブロミド(CTAB)、ポリビニルピロリドン、ポリアクリル酸、ポリビニルアルコール、ポリエチレングリコール等が挙げられる。分散剤はナノ粒子の分散性を向上させる程度に混ぜればよく、酸化第二銅100質量部に対して分散剤30質量部以下が好適である。それよりも多く添加すると、接合層中に残渣が残りやすく接合強度を低下させる要因となる。

【0031】

(焼結接合剤の性状)

酸化第二銅ナノ粒子の1次粒子径は2〜50 nmが好ましく、8〜18 nmがより好ましい。1次粒子径が2 nm未満になると、表面の化学活性度が高くなり過ぎて2次粒子(凝集体)の制御が困難になる。また、粒子径が50 nm超の1次粒子は、上述の合成法での作製が困難であるとともに、表面の化学活性度が低くなり過ぎて2次粒子(凝集体)の制御が困難になる。1次粒子径が8〜18 nmの場合、より均一な2次粒子(凝集体)を形成することが可能になり、その結果、強固な接合を得ることができる。なお、1次粒子の形状としては、真球体状である必要はなく楕円球体状や多面体状であってもよい。また、粒子形状が楕円球体状や多面体状である場合の粒子径は、粒子の長軸径と短軸径とから楕円球体の体積を求め、これと等しい体積を有する球体の径(換算径)とする(長軸の長さ×短軸の長さの2乗=換算径の3乗)。また、1次粒子は、単結晶子から構成される場合と複数の結晶子から構成される場合とがある。

【0032】

本発明に係る焼結接合剤は、上述の1次粒子が凝集して2次粒子(凝集体)を形成し、該凝集体が均一分散していることに最大の特徴がある。なお、凝集体とは、1次粒子同士が相互に融合もしくは接触した集合体と定義する。凝集体の長軸長さと短軸長さとの相加平均を凝集体サイズと定義すると、凝集体サイズとしては、3 nm以上1000 nm以下が好ましい。凝集体サイズが1000 nm超になると、分散性が低下し焼結接合剤としての安定性が劣化する。また、凝集体の長軸長と短軸長とのアスペクト比は、1以上3以下であることが好ましい。凝集体のアスペクト比が3より大きくなると、接合時の緻密性が悪くなり接合強度の低下を招く。上記のようにナノ粒子からなる1次粒子を凝集させることで、従来技術のようなナノ粒子単体(1次粒子)を分散させた接合剤よりも、接合層の緻密性を向上させることが可能となり、より強固な接合強度を得ることができる。

【0033】

なお、1次粒子が単結晶子から構成される場合には、凝集体サイズは50 nm以上800 nm以下がより好ましい。一方、1次粒子が複数の結晶子から構成される場合には、凝集体サイズは10 nm以上100 nm以下がより好ましい。このように、より好ましい凝集体サイズが異なるメカニズムは未だ解明されていないが、酸化銅が金属銅に還元されて焼結する過程が関連しているものと考えられる。焼結接合過程において、酸化銅粒子は、一旦多結晶化を経てから金属銅に還元され、その後焼結する。そのため、単結晶子から構成される1次粒子(すなわち、結晶子径が大きい粒子)は、複数の結晶子に再配列しながら還元されるため、より多くのエネルギーを要すると考えられる。一方、複数の結晶子から構成される1次粒子(すなわち、結晶子径が小さい粒子)は、比較的少ないエネルギーで還元が進行すると考えられる。

【0034】

1次粒子や2次粒子の観察は、電子顕微鏡(例えば、透過型電子顕微鏡)を用いて行うことができる。また、結晶子径の測定は、X線回折法により得られるピークからシェラー式を用いて算出することができる。測定された結晶子径が、観察された1次粒子の長軸径以上であった場合、その1次粒子は単結晶子から構成されていると判定することができる。一方、測定された結晶子径が、観察された1次粒子の長軸径未満であった場合、その1次粒子は複数の単結晶子から構成されていると判定することができる。

【0035】

(焼結熱処理)

本発明に係る焼結接合剤に対する焼結熱処理としては、還元雰囲気中100〜500℃の温度で熱処理を施すことが好ましい。また、還元雰囲気としては特段に限定されるものではないが、例えば、水素雰囲気やギ酸雰囲気、エタノール雰囲気などが好適である。

【実施例】

【0036】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの記載に限定されるものではない。

【実施例1】

【0037】

(酸化銅ナノ粒子の作製)

原料銅化合物としてCu(NO3)2・3H2O粉末を用い、溶媒として水を用い、酸化第二銅ナノ粒子の析出剤としてNaOHを用いた。容積1000 mLのビーカーにて30分間の窒素バブリングを行った蒸留水985 mLに対し、銅イオン濃度が0.01 mol/LとなるようにCu(NO3)2・3H2O粉末を加え、20〜80℃のウォーターバス中で均一に溶解させた。その後、1.0 mol/mLのNaOH水溶液(15 mL)を滴下することで、酸化第二銅ナノ粒子コロイドを合成した。

【0038】

室温で24時間攪拌した後、合成した酸化第二銅粒子の遠心分離(遠心洗浄機:株式会社トミー精工、Suprema21)と洗浄作業とを3回ずつ行った。その後、酸化第二銅粒子を取り出して乾燥し、0.085 gの酸化第二銅粒子(試料1〜7)を得た。

【0039】

(酸化銅ナノ粒子の性状調査)

作製した酸化第二銅粒子(試料1〜7)に対し、透過型電子顕微鏡(日本電子株式会社製、JEM-2000FX II)を用いて1次粒子サイズと凝集体サイズとを観察・測定した。また、X線回折装置(株式会社リガク製、RU200B)を用いて1次粒子を構成する結晶子径を測定した(スキャン速度=2 deg/min)。結晶子径は、XRD回折パターンにおける酸化第二銅の(002)面と(-111)面とのピークからシェラー式を用いて算出した。試料1〜7における1次粒子と凝集体の性状を表1にまとめ、1次粒子の長軸径と結晶子径との関係を図2に示した。

【0040】

【表1】

【0041】

表1および図2に示したように、試料1〜4(20〜50℃で合成した粒子)は、結晶子径が1次粒子の長軸径以上であり、1次粒子が単結晶子から構成されていることが判った。一方、試料5〜7(60〜80℃で合成した粒子)は、結晶子径が1次粒子の長軸径よりも短く、1次粒子が複数の結晶子から構成されていることが判った。

【実施例2】

【0042】

(酸化銅ナノ粒子の分散性調査)

作製した酸化第二銅粒子(試料1〜7)の分散性を調査した。比較のため、市販の酸化第二銅ナノ粒子(シグマ アルドリッチ ジャパン株式会社製、製品番号544868-25G、粒径50 nm以下)を比較試料1として用いた。また、粒径がμmオーダーの市販の酸化第二銅粒子(和光純薬工業株式会社製、製品番号036-14792)に対し、特許文献4に記載された手法に従って分散剤(ディスパービック)を添加したものを比較試料2として用いた。試験方法は、分散媒として水を用い、分散媒中に粒子を投入してよく撹拌した後、静置して分散の様子を目視で観察した。結果を表2に示す。

【0043】

【表2】

【0044】

表2に示したように、比較試料1は、静置後5分でほぼ沈殿した。また、比較試料2は、分散性がよく静置後1日を経ても沈殿が見られなかったが、これは分散剤を添加したことによる効果と考えられた。一方、作製した酸化第二銅粒子(試料1〜7)は、分散剤を添加していないにもかかわらず、静置後1日を経ても良好な分散状態を維持した。これは本発明の酸化第二銅粒子がナノ粒子の凝集体であることによって、分散性が向上したことを示している。すなわち、本発明で得られた粒子は、従来技術のように分散剤を用いなくても分散媒中における分散性が優れた粒子であることが確認された。

【実施例3】

【0045】

(焼結接合剤の接合強度試験)

電子部材同士の接合を模擬して接合強度試験を実施した。試験方法は次のとおりである。各焼結接合剤は、前述した試料1〜7および比較試料1〜2のそれぞれを含有率が90質量%になるように水中に投入し、よく撹拌した状態で用意した。測定用に用いた銅試験片としては、直径10 mm・厚さ5 mmの下側試験片と、直径5 mm・厚さ2 mmの上側試験片とを用いた。下側試験片上に用意した焼結接合剤を塗布し、80℃で1時間減圧乾燥させた後、乾燥した焼結接合剤の上に上側試験片を設置し、水素中400℃の温度で5分間の焼結熱処理を行った。このとき、面圧1.2 MPaの荷重を同時に加えた。剪断試験機(西進商事株式会社製、ボンドテスターSS-100KP、最大荷重100 kg)を用いて、接合させた試験片に剪断応力を負荷し(剪断速度30 mm/min)、破断時の最大荷重を測定した。最大荷重を接合面積で除して接合強度を求めた。さらに、比較試料1の接合強度で規格化して各焼結接合剤の規格化接合強度を算出した。

【0046】

試料1〜7における規格化接合強度の結果を表1に併記し、凝集体サイズと規格化接合強度との関係を図3に示す。図3に示したように、本発明の焼結接合剤は、酸化第二銅ナノ粒子の凝集体が大きくなると接合強度が高くなることが判った。焼結接合剤としてナノ粒子の凝集体を分散させることによって、接合層における緻密性が向上しやすく接合強度が向上したものと考えられる。また、試料1,2,5においては、良好な分散性に加えて、比較試料1よりも高い接合強度が得られることが確認された。

【実施例4】

【0047】

(凝集体アスペクト比と接合強度との関係)

酸化第二銅ナノ粒子の合成時における銅イオン量[Cu2+]に対するアルカリイオン量[OH-]のモル比([OH-]/[Cu2+])を変化させて得られる凝集体のアスペクト比を変化させ、接合強度との関係を調査した。酸化第二銅ナノ粒子の合成・性状調査は実施例1と同様に行い、接合強度試験は実施例3と同様の方法で行った。合成温度は20℃とした。作製した試料8〜15の性状を表3にまとめ、凝集体アスペクト比と規格化接合強度との関係を図4に示す。

【0048】

【表3】

【0049】

表3および図4に示したように、凝集体アスペクト比が「1.5〜3.0」の範囲においては「1」よりも高い規格化接合強度が得られたが、凝集体アスペクト比が「3.0」以上になると規格化接合強度の低下が見られた。これは、凝集体アスペクト比が大きくなると接合層の緻密性が低下しやすくなるためと考えられた。上記の結果から、酸化第二銅ナノ粒子の凝集体アスペクト比は3.0より低い方が良好な接合が得られることが判った。

【実施例5】

【0050】

(酸化銅ナノ粒子合成時の洗浄回数と接合強度との関係)

酸化銅ナノ粒子合成時における遠心分離後の洗浄回数と接合強度との関係を調査した。酸化銅ナノ粒子の合成は実施例1と同様に行い(合成温度20℃)、接合強度試験は実施例3と同様の方法で行った。図5は、洗浄回数と規格化接合強度との関係、および洗浄回数と乾燥粉末中の酸化銅第二銅ナノ粒子の含有率との関係を示すグラフである。図5に示したように、遠心洗浄回数を増やすことで規格化接合強度が向上するとともに、乾燥粉末中の酸化第二銅ナノ粒子の含有率が増加した。特に、酸化第二銅ナノ粒子の含有率が90質量%以上になると規格化接合強度が「1」を超えた。これは、遠心洗浄によって酸化銅ナノ粒子合成時の不純物が取り除かれたためと考えられた。上記の結果から、接合強度を向上させるためには、酸化銅ナノ粒子合成時に遠心洗浄を行うことが好ましく、乾燥粉末中の酸化第二銅ナノ粒子の含有率を90質量%以上とすることが好ましいことが確認された。

【実施例6】

【0051】

(冷却ユニットへの適用)

半導体パワーモジュールのピンフィン冷却ユニットのピン接続に本発明を適用する例を示す。半導体パワーモジュールは、近年、発熱量が増加傾向にあるため、動作時に発生する熱を該モジュールの外へ効率良く放散させる技術がますます重要になっている。図6は、半導体パワーモジュールを搭載する配線基板とピンフィン冷却ユニットの1例を示す断面模式図である。図6に示すように、配線基板14は、半導体チップと接続される回路配線11と、モジュール内部で半導体チップと回路配線11とを電気的に絶縁するための絶縁基板12と、絶縁基板12とピンフィン冷却ユニット111とを金属支持板101にはんだ付けするためのメタライズ層13とが積層された構造をしている。また、ピンフィン冷却ユニット111は、金属支持板101に多数のピンフィン201が接合層100を介して接合された構造をしている。半導体パワーモジュールで発生した熱は配線基板14の厚さ方向に伝熱され、最終的な放熱は金属支持板101に取り付けられたピンフィン201を介してなされる。

【0052】

ピンフィン冷却ユニット111の金属支持板101やピンフィン201は、通常、銅で構成されている。従来、金属支持板101とピンフィン201との接合は、銀ろう材を用いて800℃以上の温度で行われていた。そのため、金属支持板101やピンフィン201が軟化してしまい、機械的強度が低下して変形し易いという問題があった。そこで、実施例1の試料1を水に分散させた焼結接合剤を用いて、金属支持板101とピンフィン201との接合を行った。焼結熱処理は、1.2 MPaの加圧をしながら水素中400℃の温度で行った。銅の軟化温度よりも低い温度での接合が可能となり、銅が軟化してしまう問題を解決することができる。

【実施例7】

【0053】

(半導体装置への適用)

図7は、本発明を適用した絶縁型半導体装置を示した模式図であり、(a)は平面図、(b)は(a)のA−A断面図である。図8は、図7の要部を示した斜視模式図である。図9は、図7の半導体素子搭載部分を拡大して示した断面模式図である。図7〜9を参照しながら説明する。セラミックス絶縁基板303と配線層302とからなる配線基板は、はんだ層309を介して支持部材310に接合されている。配線層302は銅配線にニッケルめっきが施されたものである。半導体素子301のコレクタ電極307とセラミックス絶縁基板303上の配線層302とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。また、実施例1の20℃で作製した酸化銅粒子使用接合材305(接合後は純銅層化)は、半導体素子301のエミッタ電極306と接続用端子401とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。さらに、接続用端子401とセラミックス絶縁基板303上の配線層304とが、本発明に係る焼結接合剤によって形成された接合層305(接合後は純銅層化)を介して接合されている。接合層305は厚さ80μmである。コレクタ電極307表面とエミッタ電極306表面には、ニッケルメッキが施されている。また、接続用端子401はCuまたはCu合金で構成されている。なお、図7における他の符号は、それぞれ、ケース311、外部端子312、ボンディングワイヤ313、封止材314を示している。

【0054】

接合層305の形成は、例えば、本発明に係る酸化銅第二銅ナノ粒子の凝集体を90質量%含みかつ水を10質量%含んだ焼結接合剤を接合する部材の接合面に塗布し、80℃で1時間乾燥した後、1.0 MPaの圧力を加えながら水素中350℃で1分間の焼結熱処理を施すことにより可能である。接合にあたって、超音波振動を加えてもよい。また、接合層305の形成は、それぞれ個別に行ってもよいし、同時に行ってもよい。

【実施例8】

【0055】

(多層配線基板への適用)

本実施例では、部品内蔵型の多層配線基板への適用について説明する。図10Aは、部品内蔵型の多層配線基板の内蔵されるコンデンサの断面模式図である。コンデンサ803は、電極としてメタライズ層802が形成され、メタライズ層802の外層に銅めっき層801が形成されている。図10Bは、部品内蔵型の多層配線基板の内蔵されるLSIチップの断面模式図である。LSIチップ804は、電極上にバンプ805が設けられており、バンプ805の外層に銅めっき層806が形成されている。図10Cは、部品内蔵型の多層配線基板のコア層部分の断面模式図である。コア807の厚さ方向の導通は、スルーホール808の表面配線809によりなされる。プリプレグ810の厚さ方向の導通は、表面に銅めっき層811を有するバンプ状の812によりなされる。また、表面配線809上に銅めっき層811が設けられていてもよい。

【0056】

図11は、本発明を適用した部品内蔵型多層配線基板の1例を示す断面模式図である。図12は、本発明を適用した部品内蔵型多層配線基板の他の1例を示す断面模式図である。図13は、本発明を適用した部品内蔵型多層配線基板の更に他の1例を示す断面模式図である。コンデンサ803、LSIチップ804、貫通配線812、表面配線809間のそれぞれの接合は、本発明に係る焼結接合剤を銅めっき層801,806,811上に塗布・乾燥した後、ギ酸雰囲気中での焼結熱処理により形成される焼結銅層813を介してなされる。なお、それぞれの接合箇所以外の焼結銅層814はプリプレグ810と密着している。また、本発明を適用した部品内蔵型多層配線基板は、図12に示すように電子部品(例えばコンデンサ803)を垂直方向に接続したり、図13に示すように水平方向に接続したりすることで、積層配線基板の投影面積を最小にしたり厚さを最小にしたりすることができ、設計の自由度が高い。さらに、本発明に係る焼結接合剤を用いて形成した焼結銅層813は、厚さが薄いことから電気信号の遅延を抑制した接合が可能である。

【実施例9】

【0057】

(積層チップへの適用)

本実施例では、積層チップへの適用について説明する。図14は、本発明を適用した積層チップの1例を示す断面模式図である。半導体素子901には、絶縁層902を介して貫通電極903が形成されている。貫通電極903の一方の面には銅メタライズ層904が設けられており、これに本発明に係る焼結接合剤を塗布・乾燥した後、水素中300℃の焼結熱処理により形成された焼結銅からなる接合層905を介して、複数の半導体素子が積層されている。

【0058】

貫通電極の素材が銅ではない場合(例えば、アルミニウムの場合)、貫通電極上にニッケルめっき層を形成し、その上に銅めっき層を形成することで本発明に係る焼結接合剤を用いた接合が可能である。半導体素子906は、そのような構成によって貫通電極の両面にCuメタライズ層907が形成されており、該Cuメタライズ層907上に形成された本発明に係る焼結接合剤を用いた接合層905を介して、インターポーザ908の電極909と接合されている。なお、インターポーザ908との接合は、ろう付けや圧着であっても構わない。また、インターポーザ908に設けられたバンプ910と回路基板との接合に関しても、本発明を適用してもよいし、従前の接合方法を適用してもよい。

【符号の説明】

【0059】

11…回路配線、12…絶縁基板、13…メタライズ層、14…配線基板、100…接合層、

101…金属支持板、111…ピンフィン冷却ユニット、201…ピンフィン、

301…半導体素子、302,304…配線層、303…セラミックス絶縁基板、

305…接合層、306…エミッタ電極、307… コレクタ電極、309…はんだ層、

310…支持部材、311…ケース、312…外部端子、313…ボンディングワイヤ、

314…封止材、401…接続用端子、

801,806,811…銅めっき層、802…メタライズ層、803…コンデンサ、

804…LSIチップ、805…バンプ、807…コア、808…スルーホール、

809…表面配線、810…プリプレグ、812…貫通電極、813,814…焼結銅層、

901,906…半導体素子、902…絶縁層、903…貫通電極、

904,907…銅メタライズ層、905…接合層、908…インターポーザ、909…電極、

910…バンプ。

【特許請求の範囲】

【請求項1】

酸化第二銅ナノ粒子を用いた焼結接合剤であって、

粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、

前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、

前記2次粒子が溶液中に分散していることを特徴とする焼結接合剤。

【請求項2】

請求項1に記載の焼結接合剤において、

前記溶液が、水、または水とアルコール系溶剤との混合溶液であることを特徴とする焼結接合剤。

【請求項3】

請求項1または請求項2に記載の焼結接合剤において、

前記酸化第二銅ナノ粒子の含有量が90質量%以上であることを特徴とする焼結接合剤。

【請求項4】

請求項1乃至請求項3に記載の焼結接合剤において、

前記1次粒子が単結晶子から構成されていることを特徴とする焼結接合剤。

【請求項5】

請求項1乃至請求項3に記載の焼結接合剤において、

前記1次粒子が複数の結晶子から構成されていることを特徴とする焼結接合剤。

【請求項6】

請求項1に記載の焼結接合剤の製造方法であって、

前記溶液中に銅化合物を溶解させて銅イオンを生成させる工程の後に、

前記溶液中に不活性ガスを流しながらアルカリ性溶液を加えて酸化第二銅コロイドを生成する工程を有することを特徴とする焼結接合剤の製造方法。

【請求項7】

請求項6に記載の焼結接合剤の製造方法において、

前記銅化合物が、硝酸銅水和物、銅酸化物、カルボン酸銅塩のうちの少なくとも一種であることを特徴とする焼結接合剤の製造方法。

【請求項8】

電子部材同士の接合方法であって、

請求項1乃至請求項5のいずれかに記載の焼結接合剤を接合箇所に塗布する工程の後に、

還元雰囲気中100〜500℃の焼結熱処理を施す工程を有することを特徴とする電子部材同士の接合方法。

【請求項9】

請求項8に記載の電子部材同士の接合方法おいて、

前記還元雰囲気が、水素、ギ酸、またはエタノール雰囲気であることを特徴とする電子部材同士の接合方法。

【請求項10】

請求項8または請求項9に記載の電子部材同士の接合方法おいて、

前記電子部材が、冷却ユニットの冷却フィンと金属支持板であり、

前記冷却フィンと前記金属支持板とを接合する方向に加圧しながら前記焼結熱処理を施すことを特徴とする電子部材同士の接合方法。

【請求項11】

請求項8または請求項9に記載の電子部材同士の接合方法おいて、

前記電子部材が、半導体装置のチップと配線基板であり、

前記チップと前記配線基板とを接合する方向に加圧しながら前記焼結熱処理を施すことを特徴とする電子部材同士の接合方法。

【請求項1】

酸化第二銅ナノ粒子を用いた焼結接合剤であって、

粒径2 nm以上50 nm以下の前記酸化第二銅ナノ粒子を1次粒子として用い、

前記1次粒子が凝集して粒径3 nm以上1000 nm以下の2次粒子を構成し、

前記2次粒子が溶液中に分散していることを特徴とする焼結接合剤。

【請求項2】

請求項1に記載の焼結接合剤において、

前記溶液が、水、または水とアルコール系溶剤との混合溶液であることを特徴とする焼結接合剤。

【請求項3】

請求項1または請求項2に記載の焼結接合剤において、

前記酸化第二銅ナノ粒子の含有量が90質量%以上であることを特徴とする焼結接合剤。

【請求項4】

請求項1乃至請求項3に記載の焼結接合剤において、

前記1次粒子が単結晶子から構成されていることを特徴とする焼結接合剤。

【請求項5】

請求項1乃至請求項3に記載の焼結接合剤において、

前記1次粒子が複数の結晶子から構成されていることを特徴とする焼結接合剤。

【請求項6】

請求項1に記載の焼結接合剤の製造方法であって、

前記溶液中に銅化合物を溶解させて銅イオンを生成させる工程の後に、

前記溶液中に不活性ガスを流しながらアルカリ性溶液を加えて酸化第二銅コロイドを生成する工程を有することを特徴とする焼結接合剤の製造方法。

【請求項7】

請求項6に記載の焼結接合剤の製造方法において、

前記銅化合物が、硝酸銅水和物、銅酸化物、カルボン酸銅塩のうちの少なくとも一種であることを特徴とする焼結接合剤の製造方法。

【請求項8】

電子部材同士の接合方法であって、

請求項1乃至請求項5のいずれかに記載の焼結接合剤を接合箇所に塗布する工程の後に、

還元雰囲気中100〜500℃の焼結熱処理を施す工程を有することを特徴とする電子部材同士の接合方法。

【請求項9】

請求項8に記載の電子部材同士の接合方法おいて、

前記還元雰囲気が、水素、ギ酸、またはエタノール雰囲気であることを特徴とする電子部材同士の接合方法。

【請求項10】

請求項8または請求項9に記載の電子部材同士の接合方法おいて、

前記電子部材が、冷却ユニットの冷却フィンと金属支持板であり、

前記冷却フィンと前記金属支持板とを接合する方向に加圧しながら前記焼結熱処理を施すことを特徴とする電子部材同士の接合方法。

【請求項11】

請求項8または請求項9に記載の電子部材同士の接合方法おいて、

前記電子部材が、半導体装置のチップと配線基板であり、

前記チップと前記配線基板とを接合する方向に加圧しながら前記焼結熱処理を施すことを特徴とする電子部材同士の接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−99384(P2012−99384A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−247220(P2010−247220)

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]