焼結方法

【課題】粉末射出成形によると内部に空洞や貫通孔を有する製品は製造が困難であった。

【解決手段】第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、混練された前記第1の組成物を中子となるよう射出成形し、前記中子を外モールドに組み込むことによりモールドを組み立て、金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、前記中子を組み込んだまま前記グリーン体を焼結する、ことにより製造する。

【解決手段】第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、混練された前記第1の組成物を中子となるよう射出成形し、前記中子を外モールドに組み込むことによりモールドを組み立て、金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、前記中子を組み込んだまま前記グリーン体を焼結する、ことにより製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粉末射出成形(MIM)やセラミック粉末射出成形(CIM)のごとき粉末射出成形方法による焼結方法に関する。

【背景技術】

【0002】

金属粉末を適宜のバインダと共に射出成形することによりグリーン体を形成し、焼結に供する技法は、金属粉末射出成形(MIM)と呼ばれる。MIMは精密な焼結体を製造する目的に適し、その利用は次第に拡大している。金属粉末をセラミック粉末に代えたセラミック粉末射出成形(CIM)も実用化されている。特許文献1および2は、関連する技術を開示する。

【0003】

鋳砂のごとき定型を持たないものをモールドに利用する鋳造法と異なり、射出成形のモールドは、原則的に定型の金属である。金属のモールドは精密に加工することが可能であり、それを反映して、MIMやCIMは複雑な形状の精密な成形に適する。一方、内部に空洞や貫通孔を有する物品を製造しようとする場合には問題が生ずる。空洞や貫通孔を形成するために中子を必要とするが、中子は焼結前に引き抜くか、焼結後に破砕して除去しなければならない。グリーン体は粉末およびバインダの凝集体に過ぎないので、その形状に影響を与えずに中子を引き抜ける場合はごく限られる。焼結後に破砕しようとしても、中子はそもそも射出圧に耐えるべく相当程度の強度を有するべきなので、これを破砕して除去することは困難である。そのため内部に空洞や貫通孔を有する製品をMIMやCIMにより製造しようとする場合には、追加的にドリル等による加工が必要である。加工の便宜のために製造しうる形状は著しく制約され、さらに内面の仕上げ(表面粗さ)には問題が生じ、勿論生産性も減ぜられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4240512号公報

【特許文献2】特許第4317916号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、内部に空洞や貫通孔を有する製品を製造するに適した粉末射出成形による焼結方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一局面によれば、第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、混練された前記第1の組成物を中子となるよう射出成形し、前記中子を外モールドに組み込むことによりモールドを組み立て、金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、前記中子を組み込んだまま前記グリーン体を焼結する、ことを含む。

【0007】

好ましくは、前記第1の熱可塑性樹脂はアクリルよりなる。また好ましくは、前記第1の組成物は、さらに第1の粉末射出成形用バインダを含み、前記第1の粉末射出成形用バインダは、ポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含む。さらに好ましくは、前記焼結する工程は、70乃至150℃まで0.3乃至2℃/分で昇温する工程を含む。より好ましくは前記焼結する工程は、70乃至150℃において30分以上保持する工程を含む。

【発明の効果】

【0008】

中子を成形体に組み込んだまま焼結しても中子が焼結の過程で消失し、追加的な空洞や貫通孔の加工なしに、内部に空洞や貫通孔を有する粉末射出成形品が製造できる。

【図面の簡単な説明】

【0009】

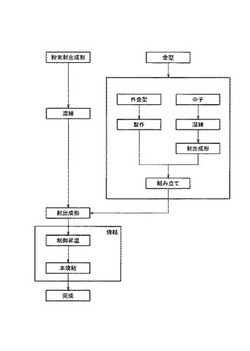

【図1】図1は、本発明の一実施形態による中子を利用した粉末射出成形による焼結方法の工程を説明するフローチャートである。

【図2】図2は、前記焼結方法に好適な焼結体の一例の断面図である。

【図3】図3は、前記焼結体を焼結するに適合した中子を含むモールドの一例の断面図である。

【図4】図4は、前記中子を射出成形するためのモールドの一例の断面図である。

【図5】図5は、前記中子とともに前記モールドから取り出されたグリーン体の平面図である。

【発明を実施するための形態】

【0010】

添付の図面を参照して以下に本発明の一実施形態を説明する。

【0011】

本実施形態は、種々の焼結体の製造に利用しうるが、好適な焼結体の一例としては、図2に示すような管継手である。すなわち図2は、焼結体の一例たる管継手1であって、内部に流体を流通せしめるための貫通孔3を有する。

【0012】

まず、焼結後に管継手1の形状が得られるべきグリーン体を、射出成形により成形する必要がある。図1を参照するに、まず射出成形のためのモールド10が製作される。

【0013】

図3はモールド10の一例である。グリーン体が焼結されて焼結体となる過程で、20%程度の体積収縮が起こるので、モールド10はかかる体積収縮を考慮して設計される。モールド10は、外モールド11,13,15と、中子20とよりなる。外モールドは、射出成形後にグリーン体を取り出すことができるよう、適宜の複数部に分割でき、この例では第1のモールド11と、第2のモールド13と、入子15とよりなる。第1のモールド11は、さらに紙面に対して前後方向に分割しうる。第1のモールド11および第2のモールド13は、相互の正確な位置決めを可能とするべく、突起と係合孔の対のごとき適宜の位置決め手段を備えてもよい。入子15の外面は僅かにテーパとなっており、これに対応する第1のモールド11の孔の内面に嵌合することにより、相互に位置決めされる。あるいは、テーパとせずに円筒面として、他の適宜の位置決め手段を備えてもよい。モールド相互の嵌合面は、精密に密着するように形成することが好ましいが、ガス抜きするべく部分的に僅かな隙間を設けてもよい。

【0014】

また第1のモールド11は、湯道17を備え、金属ないしセラミックの粉末とバインダとの混合物の導入を可能にしている。外モールド11,13,15と、中子20とにより囲まれた空間は、湯道17の部分を除いて、グリーン体の鋳型となるべき空間19である。

【0015】

外モールドを構成する第1のモールド11と、第2のモールド13と、入子15とは、SKD11(JIS G 4404)等の適宜の金属よりなり、公知の加工方法により製作される。

【0016】

中子20は、射出成形により形成される。図4は、中子20を射出成形するためのモールド30の一例である。モールド30は、湯道31と、湯道31に連通した空洞33とを備えている。空洞33は中子20の外形に対応している。モールド30も適宜に複数個に分割しうる。

【0017】

射出に供する組成物は、後述の焼結の工程において消失する性質を有するものである。そのような組成物の一例は、熱可塑性樹脂と適宜の添加物との混合物である。熱可塑性樹脂は、典型的には200℃以上において溶融し、分解し、蒸発することにより、消失する。

【0018】

熱可塑性樹脂としては、スチレン系,アクリル系,セルロース系,ポリエチレン系,ビニル系,ナイロン系,フッ化炭素系樹脂が例示できる。とりわけアクリル系樹脂は、射出圧に耐える強度を有し、混練の際の粘度が適当であり、かつ焼結の工程において溶融、分解、および蒸発が良好である。

【0019】

熱可塑性樹脂の混合比は、高いほうがグリーン体の形状安定性の点で有利だが、低いほうが混練や焼結の工程における流動性の点で有利である。それゆえ熱可塑性樹脂の混合比は、好ましくは50重量%以上100重量%未満であり、より好ましくは70重量%以上90重量%未満である。

【0020】

添加物は、粘度や流動性の調整の目的、また組成物の形状安定性の調整の目的等、種々の目的で適宜に選択しうる。添加物としては、例えばポリオキシメチレン、ポリプロピレン、適宜の有機化合物、粉末射出成形用バインダが例示できる。

【0021】

ポリオキシメチレンは組成物の強度を高めるので、これを添加することは中子の形状安定性を高める点で有利である。グリーン体は焼結の初期において軟化および収縮するが、特にそのビカット軟化点が150℃以上のポリオキシメチレンは、軟化および収縮の過程におけるグリーン体の変形を防止しやすい点で有利である。またポリオキシメチレンは、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さない。

【0022】

ポリプロピレンは組成物の靭性を高めるので、これを添加することは中子の破損を防止する点で有利である。特にそのビカット軟化点が130℃以上のものは、グリーン体が軟化および収縮する過程においてその変形を防止しやすい点で有利である。またポリプロピレンは、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さない。

【0023】

さらに適宜の有機化合物は、焼結の工程における粘度を下げるので、これを添加することは中子の溶融を容易にする点で有利である。例えばL−乳酸やD−乳酸のポリマーのごときポリ乳酸は、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さないので好適である。また、特にポリオキシメチレンを添加する場合、そのビカット軟化点温度における粘度が200mPa・s以下の有機化合物は、グリーン体が収縮する過程において中子の溶融と流出を容易にする。そのような有機化合物としては、脂肪酸エステル、脂肪酸アミド、フタル酸エステル、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、ポリプロピレンワックス、カルナバワックス、モンタン系ワックス、ウレタン化ワックス、無水マレイン酸変性ワックス、ポリグリコール系化合物が例示できる。かかる有機化合物より選択された何れか一のみを添加してもよいし、または二以上を添加してもよい。

【0024】

上述の添加物に代えて、あるいはそれらと共に、公知の粉末射出成形用バインダを利用してもよい。粉末射出成形用バインダとしては、例えばポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含むものが好適に利用できる。またこのような粉末射出成形用バインダは、MRM−1(IHIターボの商品名)の名称で一般に入手できる。

【0025】

上述の熱可塑性樹脂および添加物は、混練の便宜のために細かく砕かれた形態で利用される。細かく砕かれた形態としては、粉末状、顆粒状、細片状等混練に便利な何れの態様でもよく、明細書および請求の範囲において、「粉末」の語はこれら全ての態様を含むものと定義して使用する。熱可塑性樹脂の粉末と添加物の粉末との混合物は、適宜の粘度とするべく、100乃至150℃に加熱して、混練される。混練後、空冷して固形にしたものを粉砕して、射出成形に供する。

【0026】

混練された上述の混合物は、十分な流動性を与えるべく、160乃至200℃に加熱され、100MPa程度の加圧とともに湯道31を介してモールド30内に射出される。混合物は、モールド30の空洞33に隙間無く充填されることにより成形され、モールド30から取り出されて空冷されることにより、中子20が得られる。

【0027】

モールド10は、中子20と組み合わされて組み立てられる。まず中子20は、一方の端が第2のモールド13に嵌合され、他方の端が入子15に嵌合される。そしてこれらを挟み込むように、第1のモールド11が第2のモールド13および入子15に嵌合されて、図3のような形態のモールド10が組み立てられる。このようにして組み立てられたモールド10は、射出成形機に導入される。射出成形機としてはMIM用として一般的なものが利用できる。

【0028】

上述の工程と並行して、粉末射出成形に供する組成物の混練を行う。かかる組成物には、金属粉末またはセラミック粉末とバインダとの混合物が好適である。

【0029】

金属粉末またはセラミック粉末としては、要求される特性に応じて種々の素材の粉末を利用しうる。管継手1の素材としては、耐食性を考慮して例えばSUS316(JIS G 4303〜4305)が好適であって、かかる素材の粉末を利用する。

【0030】

バインダとしては、一般的な粉末射出成形用バインダが利用できる。粉末射出成形用バインダとしては、例えばポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含むものが好適に利用できる。またこのような粉末射出成形用バインダは、MRM−1(IHIターボの商品名)の名称で一般に入手できる。かかるバインダは、中子20の成形に利用するバインダと同種であってもよいし、異種であってもよい。

【0031】

バインダの混合比は適宜に調整しうる。バインダの混合比は、大きいほうが成形体の形状を保持するのに有利である。一方、バインダの混合比は、小さいほうが焼結による体積収縮を抑制する点で有利である。そこで、バインダの混合比は、例えば金属粉末またはセラミック粉末に対して30乃至60体積%とすることができ、より好ましくは35乃至50体積%とすることができる。

【0032】

金属粉末またはセラミック粉末とバインダとの混合物は、適宜の粘度を与えるべく、100乃至150℃に加熱され、混練される。混練された上述の混合物は、十分な流動性を与えるべく、160乃至200℃に加熱され、100MPa程度の加圧とともに湯道17を介してモールド10内に射出される。混合物は、モールド10内の空洞19に隙間無く充填されることにより成形される。その後、モールド10を組み立てるのとほぼ反対の手順により、グリーン体40が中子20と共に取り出される。

【0033】

図5に示すように、モールド10から取り出されたグリーン体40は、中子20をその中に組み込んだ状態である。この状態のまま、グリーン体40を雰囲気制御の可能な焼結炉に導入する。適宜の減圧下で窒素等の非酸化性のガスにより炉内をパージしつつ、カーボンヒータ等の適宜の加熱手段により、0.3乃至2℃/分程度の昇温速度でグリーン体40を昇温する。昇温の効率を高めるべく、70乃至150℃程度までは昇温速度を大きく、それ以上において昇温速度を小さくしてもよい。

【0034】

かかる昇温の過程において予備焼結が進行することにより、グリーン体40は軟化し、収縮するが、中子20も上述のような組成を有しているために、同様に軟化および収縮を起こす。両者の軟化および収縮が調和しているために、グリーン体40はかかる過程において、中子20によって適切にその形状および構造を保持する。両者の軟化および収縮を調和せしめるべく、70乃至150℃程度において30分以上温度を保持する段階を設けてもよい。また外形を保持するべく、適宜の治具によってグリーン体40の外部を支持してもよい。

【0035】

200℃以上において、MIMやCIMにおいて当業者が一般的に採用する昇温条件を適用しうる。例えば500℃程度まで前述の昇温を継続してもよいし、400乃至500℃において適宜に温度を保持する段階を設けてもよい。かかる過程において、グリーン体40内のバインダや中子20は溶融し、分解し、蒸発して気体となってパージガスとともに炉外に排出される。

【0036】

その後、焼結温度まで2〜20℃/分程度の昇温速度としてもよい。焼結温度は、金属粉またはセラミック粉により適宜に決めうるが、例えば1200乃至1400℃である。一般的に行われているごとく、焼結温度を1時間ないしそれ以上保持してもよい。また焼結温度を保持する段階またはそれに先立ち、パージをアルゴン等の不活性ガスに切り替えてもよい。

【0037】

焼結が終了したら、パージを継続しつつ炉を冷却する。冷却速度は、焼結体に過大な熱的ショックを与えないよう適切に管理するべきである。十分な冷却を経た後、窒素等を導入して炉内を大気圧として、焼結体を取り出す。

【0038】

なお焼結はバッチ式の例を説明したが、効率に鑑みて適宜に連続式の炉を利用してもよい。

【0039】

焼結ままで製品として利用しうるが、その内外面は、軽度に固着した粉末様の皮膜に覆われている。そこで好ましくはバレル処理を行う。すなわち、砕石や金属の針および適量の水とともに焼結体をバレル処理装置に挿入し、攪拌する。すると焼結体の内外面を覆う皮膜が除去されて、平滑な内外面が現れる。すなわち機械加工や研磨加工なしに平滑で光沢を有する内外面が得られ、典型的にはその粗度はRa=1.6程度である。

【0040】

本実施形態によれば、中子を組み込んだままグリーン体が焼結されるが、焼結の過程で中子が消失するので、焼結後にこれを除去する必要がない。また粉末射出成形の工程および焼結の初期においても、中子により貫通孔の形状が適切に保持される。それゆえ、上述の工程により得られた管継手1は、追加的な機械加工を実施することなく、所望の形状であって平滑な内外面を有する。管継手1の貫通孔は、機械加工によって形成された貫通孔と異なり、滑らかな形状および平滑な内面を有しうるので、流体の流通を円滑にし、また液溜まり等を作らない。化学プラントや塗装ライン等において、特に高度な制御性およびレスポンスを要する配管系やポンプ系または制御機器等に適用するのに好適である。平滑な内面は貫通孔内の乱流を抑制し、流速抵抗を減少せしめる点で有利であって、配管系やポンプ系または制御機器等における騒音や振動等の弊害を抑制しうる点で有利である。

【0041】

以上、屈曲した貫通孔を有する管継手を例にとり、好適な実施形態を説明した。本実施形態は、種々の製品の焼結に適用することができる。例えば、貫通孔は、例示のごとく屈曲した形状に限らず、より単純な形状、あるいはより複雑な形状であってもよい。例えば図2の例示のごとくエルボ型に限らず、より複雑に屈曲した形状を有する管継手等にも、本実施形態を適用することができる。また対象とする製品は、両端に開口を有する必要はなく、一方にのみ開口を有してもよい。さらに、焼結体の内部の貫通孔または空洞のごとき構造を形成する例について説明したが、外部の構造の一部を形成する場合にも適用しうる。上述の中子と同等物により外部の構造を支持したまま焼結に供すれば、予備焼結の段階における外部の変形を防止しうる。

【0042】

(実施例)

粉末射出成形に好適な中子を製造するに好適な混合物の組成を探索するため、以下の試験を行った。

【0043】

SUS316に相当する組成を有する金属粉末に、MRM−1の40体積%を混合し、混練した。かかる混合物より短管状の模擬成形体を射出成形した。模擬成形体は、金属製の中子を利用して成形することにより直線的な貫通孔を有する。中子は引き抜かれ、空洞の貫通孔が試験に供された。

【0044】

表1に掲げた12種の混合物につき、150℃にて混練した。混合比は重量%で表示されている。そしてそれぞれ上述の模擬成形体の貫通孔に充填した。混合物が固化した後、模擬成形体ごと焼結炉に導入し、焼結を行った。焼結は、13.3kPaの減圧下で、3l/分の流量の窒素によりパージしつつ、0.67℃/分で90℃まで昇温し、90℃にて3時間保持し、さらに0.67℃/分で800℃まで昇温し、800℃から1350℃までは5℃/分で昇温した。また800℃以上では5l/分の流量のアルゴンによりパージを行った。1350℃において3時間保持し、その後5.83℃/分で冷却した。炉より焼結体を取り出し、その外観を観察した。

【表1】

【0045】

試料2は、混練の過程で流動性が高すぎ、また模擬成形体に充填してもヒケ巣を生じた。試料3,8も流動性が高すぎた。そこでこれらは混練不可と判断された。試料1、4乃至7および9乃至12は混練に問題が無いが、試料12は他よりやや流動性が不足し、十分な混練に時間がかかった。試料1乃至4および試料8乃至10では、焼結後の外観に変形または破損が認められた。試料5乃至7および試料11,12のみ、正常な焼結体が得られた。中でも試料11および12は内外面が美麗かつ滑らかであった。

【0046】

試料5乃至7および試料11,12は混練の過程に問題が無く、かつ焼結体の形状に問題が無いことから、アクリルの混合比は好ましくは50重量%以上であり、より好ましくは70重量%以上が好適であると推定される。また混練性の観点から100重量%未満が好ましく、90重量%未満がより好ましい。

【0047】

好適な実施形態により本発明を説明したが、本発明は上記実施形態に限定されるものではない。上記開示内容に基づき、当該技術分野の通常の技術を有する者が、実施形態の修正ないし変形により本発明を実施することが可能である。

【産業上の利用可能性】

【0048】

内部に空洞や貫通孔を有する製品を製造するに適した粉末射出成形のための中子の製造方法、およびかかる中子を利用した粉末射出成形方法が提供される。

【符号の説明】

【0049】

1 管継手(焼結体の一例)

3 貫通孔

10 モールド

11,13,15 外モールド

20 中子

30 モールド

40 グリーン体

【技術分野】

【0001】

本発明は、金属粉末射出成形(MIM)やセラミック粉末射出成形(CIM)のごとき粉末射出成形方法による焼結方法に関する。

【背景技術】

【0002】

金属粉末を適宜のバインダと共に射出成形することによりグリーン体を形成し、焼結に供する技法は、金属粉末射出成形(MIM)と呼ばれる。MIMは精密な焼結体を製造する目的に適し、その利用は次第に拡大している。金属粉末をセラミック粉末に代えたセラミック粉末射出成形(CIM)も実用化されている。特許文献1および2は、関連する技術を開示する。

【0003】

鋳砂のごとき定型を持たないものをモールドに利用する鋳造法と異なり、射出成形のモールドは、原則的に定型の金属である。金属のモールドは精密に加工することが可能であり、それを反映して、MIMやCIMは複雑な形状の精密な成形に適する。一方、内部に空洞や貫通孔を有する物品を製造しようとする場合には問題が生ずる。空洞や貫通孔を形成するために中子を必要とするが、中子は焼結前に引き抜くか、焼結後に破砕して除去しなければならない。グリーン体は粉末およびバインダの凝集体に過ぎないので、その形状に影響を与えずに中子を引き抜ける場合はごく限られる。焼結後に破砕しようとしても、中子はそもそも射出圧に耐えるべく相当程度の強度を有するべきなので、これを破砕して除去することは困難である。そのため内部に空洞や貫通孔を有する製品をMIMやCIMにより製造しようとする場合には、追加的にドリル等による加工が必要である。加工の便宜のために製造しうる形状は著しく制約され、さらに内面の仕上げ(表面粗さ)には問題が生じ、勿論生産性も減ぜられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4240512号公報

【特許文献2】特許第4317916号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、内部に空洞や貫通孔を有する製品を製造するに適した粉末射出成形による焼結方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一局面によれば、第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、混練された前記第1の組成物を中子となるよう射出成形し、前記中子を外モールドに組み込むことによりモールドを組み立て、金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、前記中子を組み込んだまま前記グリーン体を焼結する、ことを含む。

【0007】

好ましくは、前記第1の熱可塑性樹脂はアクリルよりなる。また好ましくは、前記第1の組成物は、さらに第1の粉末射出成形用バインダを含み、前記第1の粉末射出成形用バインダは、ポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含む。さらに好ましくは、前記焼結する工程は、70乃至150℃まで0.3乃至2℃/分で昇温する工程を含む。より好ましくは前記焼結する工程は、70乃至150℃において30分以上保持する工程を含む。

【発明の効果】

【0008】

中子を成形体に組み込んだまま焼結しても中子が焼結の過程で消失し、追加的な空洞や貫通孔の加工なしに、内部に空洞や貫通孔を有する粉末射出成形品が製造できる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の一実施形態による中子を利用した粉末射出成形による焼結方法の工程を説明するフローチャートである。

【図2】図2は、前記焼結方法に好適な焼結体の一例の断面図である。

【図3】図3は、前記焼結体を焼結するに適合した中子を含むモールドの一例の断面図である。

【図4】図4は、前記中子を射出成形するためのモールドの一例の断面図である。

【図5】図5は、前記中子とともに前記モールドから取り出されたグリーン体の平面図である。

【発明を実施するための形態】

【0010】

添付の図面を参照して以下に本発明の一実施形態を説明する。

【0011】

本実施形態は、種々の焼結体の製造に利用しうるが、好適な焼結体の一例としては、図2に示すような管継手である。すなわち図2は、焼結体の一例たる管継手1であって、内部に流体を流通せしめるための貫通孔3を有する。

【0012】

まず、焼結後に管継手1の形状が得られるべきグリーン体を、射出成形により成形する必要がある。図1を参照するに、まず射出成形のためのモールド10が製作される。

【0013】

図3はモールド10の一例である。グリーン体が焼結されて焼結体となる過程で、20%程度の体積収縮が起こるので、モールド10はかかる体積収縮を考慮して設計される。モールド10は、外モールド11,13,15と、中子20とよりなる。外モールドは、射出成形後にグリーン体を取り出すことができるよう、適宜の複数部に分割でき、この例では第1のモールド11と、第2のモールド13と、入子15とよりなる。第1のモールド11は、さらに紙面に対して前後方向に分割しうる。第1のモールド11および第2のモールド13は、相互の正確な位置決めを可能とするべく、突起と係合孔の対のごとき適宜の位置決め手段を備えてもよい。入子15の外面は僅かにテーパとなっており、これに対応する第1のモールド11の孔の内面に嵌合することにより、相互に位置決めされる。あるいは、テーパとせずに円筒面として、他の適宜の位置決め手段を備えてもよい。モールド相互の嵌合面は、精密に密着するように形成することが好ましいが、ガス抜きするべく部分的に僅かな隙間を設けてもよい。

【0014】

また第1のモールド11は、湯道17を備え、金属ないしセラミックの粉末とバインダとの混合物の導入を可能にしている。外モールド11,13,15と、中子20とにより囲まれた空間は、湯道17の部分を除いて、グリーン体の鋳型となるべき空間19である。

【0015】

外モールドを構成する第1のモールド11と、第2のモールド13と、入子15とは、SKD11(JIS G 4404)等の適宜の金属よりなり、公知の加工方法により製作される。

【0016】

中子20は、射出成形により形成される。図4は、中子20を射出成形するためのモールド30の一例である。モールド30は、湯道31と、湯道31に連通した空洞33とを備えている。空洞33は中子20の外形に対応している。モールド30も適宜に複数個に分割しうる。

【0017】

射出に供する組成物は、後述の焼結の工程において消失する性質を有するものである。そのような組成物の一例は、熱可塑性樹脂と適宜の添加物との混合物である。熱可塑性樹脂は、典型的には200℃以上において溶融し、分解し、蒸発することにより、消失する。

【0018】

熱可塑性樹脂としては、スチレン系,アクリル系,セルロース系,ポリエチレン系,ビニル系,ナイロン系,フッ化炭素系樹脂が例示できる。とりわけアクリル系樹脂は、射出圧に耐える強度を有し、混練の際の粘度が適当であり、かつ焼結の工程において溶融、分解、および蒸発が良好である。

【0019】

熱可塑性樹脂の混合比は、高いほうがグリーン体の形状安定性の点で有利だが、低いほうが混練や焼結の工程における流動性の点で有利である。それゆえ熱可塑性樹脂の混合比は、好ましくは50重量%以上100重量%未満であり、より好ましくは70重量%以上90重量%未満である。

【0020】

添加物は、粘度や流動性の調整の目的、また組成物の形状安定性の調整の目的等、種々の目的で適宜に選択しうる。添加物としては、例えばポリオキシメチレン、ポリプロピレン、適宜の有機化合物、粉末射出成形用バインダが例示できる。

【0021】

ポリオキシメチレンは組成物の強度を高めるので、これを添加することは中子の形状安定性を高める点で有利である。グリーン体は焼結の初期において軟化および収縮するが、特にそのビカット軟化点が150℃以上のポリオキシメチレンは、軟化および収縮の過程におけるグリーン体の変形を防止しやすい点で有利である。またポリオキシメチレンは、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さない。

【0022】

ポリプロピレンは組成物の靭性を高めるので、これを添加することは中子の破損を防止する点で有利である。特にそのビカット軟化点が130℃以上のものは、グリーン体が軟化および収縮する過程においてその変形を防止しやすい点で有利である。またポリプロピレンは、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さない。

【0023】

さらに適宜の有機化合物は、焼結の工程における粘度を下げるので、これを添加することは中子の溶融を容易にする点で有利である。例えばL−乳酸やD−乳酸のポリマーのごときポリ乳酸は、焼結の工程において分解および蒸発が良好であって、焼結体に残存物を残さないので好適である。また、特にポリオキシメチレンを添加する場合、そのビカット軟化点温度における粘度が200mPa・s以下の有機化合物は、グリーン体が収縮する過程において中子の溶融と流出を容易にする。そのような有機化合物としては、脂肪酸エステル、脂肪酸アミド、フタル酸エステル、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、ポリプロピレンワックス、カルナバワックス、モンタン系ワックス、ウレタン化ワックス、無水マレイン酸変性ワックス、ポリグリコール系化合物が例示できる。かかる有機化合物より選択された何れか一のみを添加してもよいし、または二以上を添加してもよい。

【0024】

上述の添加物に代えて、あるいはそれらと共に、公知の粉末射出成形用バインダを利用してもよい。粉末射出成形用バインダとしては、例えばポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含むものが好適に利用できる。またこのような粉末射出成形用バインダは、MRM−1(IHIターボの商品名)の名称で一般に入手できる。

【0025】

上述の熱可塑性樹脂および添加物は、混練の便宜のために細かく砕かれた形態で利用される。細かく砕かれた形態としては、粉末状、顆粒状、細片状等混練に便利な何れの態様でもよく、明細書および請求の範囲において、「粉末」の語はこれら全ての態様を含むものと定義して使用する。熱可塑性樹脂の粉末と添加物の粉末との混合物は、適宜の粘度とするべく、100乃至150℃に加熱して、混練される。混練後、空冷して固形にしたものを粉砕して、射出成形に供する。

【0026】

混練された上述の混合物は、十分な流動性を与えるべく、160乃至200℃に加熱され、100MPa程度の加圧とともに湯道31を介してモールド30内に射出される。混合物は、モールド30の空洞33に隙間無く充填されることにより成形され、モールド30から取り出されて空冷されることにより、中子20が得られる。

【0027】

モールド10は、中子20と組み合わされて組み立てられる。まず中子20は、一方の端が第2のモールド13に嵌合され、他方の端が入子15に嵌合される。そしてこれらを挟み込むように、第1のモールド11が第2のモールド13および入子15に嵌合されて、図3のような形態のモールド10が組み立てられる。このようにして組み立てられたモールド10は、射出成形機に導入される。射出成形機としてはMIM用として一般的なものが利用できる。

【0028】

上述の工程と並行して、粉末射出成形に供する組成物の混練を行う。かかる組成物には、金属粉末またはセラミック粉末とバインダとの混合物が好適である。

【0029】

金属粉末またはセラミック粉末としては、要求される特性に応じて種々の素材の粉末を利用しうる。管継手1の素材としては、耐食性を考慮して例えばSUS316(JIS G 4303〜4305)が好適であって、かかる素材の粉末を利用する。

【0030】

バインダとしては、一般的な粉末射出成形用バインダが利用できる。粉末射出成形用バインダとしては、例えばポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含むものが好適に利用できる。またこのような粉末射出成形用バインダは、MRM−1(IHIターボの商品名)の名称で一般に入手できる。かかるバインダは、中子20の成形に利用するバインダと同種であってもよいし、異種であってもよい。

【0031】

バインダの混合比は適宜に調整しうる。バインダの混合比は、大きいほうが成形体の形状を保持するのに有利である。一方、バインダの混合比は、小さいほうが焼結による体積収縮を抑制する点で有利である。そこで、バインダの混合比は、例えば金属粉末またはセラミック粉末に対して30乃至60体積%とすることができ、より好ましくは35乃至50体積%とすることができる。

【0032】

金属粉末またはセラミック粉末とバインダとの混合物は、適宜の粘度を与えるべく、100乃至150℃に加熱され、混練される。混練された上述の混合物は、十分な流動性を与えるべく、160乃至200℃に加熱され、100MPa程度の加圧とともに湯道17を介してモールド10内に射出される。混合物は、モールド10内の空洞19に隙間無く充填されることにより成形される。その後、モールド10を組み立てるのとほぼ反対の手順により、グリーン体40が中子20と共に取り出される。

【0033】

図5に示すように、モールド10から取り出されたグリーン体40は、中子20をその中に組み込んだ状態である。この状態のまま、グリーン体40を雰囲気制御の可能な焼結炉に導入する。適宜の減圧下で窒素等の非酸化性のガスにより炉内をパージしつつ、カーボンヒータ等の適宜の加熱手段により、0.3乃至2℃/分程度の昇温速度でグリーン体40を昇温する。昇温の効率を高めるべく、70乃至150℃程度までは昇温速度を大きく、それ以上において昇温速度を小さくしてもよい。

【0034】

かかる昇温の過程において予備焼結が進行することにより、グリーン体40は軟化し、収縮するが、中子20も上述のような組成を有しているために、同様に軟化および収縮を起こす。両者の軟化および収縮が調和しているために、グリーン体40はかかる過程において、中子20によって適切にその形状および構造を保持する。両者の軟化および収縮を調和せしめるべく、70乃至150℃程度において30分以上温度を保持する段階を設けてもよい。また外形を保持するべく、適宜の治具によってグリーン体40の外部を支持してもよい。

【0035】

200℃以上において、MIMやCIMにおいて当業者が一般的に採用する昇温条件を適用しうる。例えば500℃程度まで前述の昇温を継続してもよいし、400乃至500℃において適宜に温度を保持する段階を設けてもよい。かかる過程において、グリーン体40内のバインダや中子20は溶融し、分解し、蒸発して気体となってパージガスとともに炉外に排出される。

【0036】

その後、焼結温度まで2〜20℃/分程度の昇温速度としてもよい。焼結温度は、金属粉またはセラミック粉により適宜に決めうるが、例えば1200乃至1400℃である。一般的に行われているごとく、焼結温度を1時間ないしそれ以上保持してもよい。また焼結温度を保持する段階またはそれに先立ち、パージをアルゴン等の不活性ガスに切り替えてもよい。

【0037】

焼結が終了したら、パージを継続しつつ炉を冷却する。冷却速度は、焼結体に過大な熱的ショックを与えないよう適切に管理するべきである。十分な冷却を経た後、窒素等を導入して炉内を大気圧として、焼結体を取り出す。

【0038】

なお焼結はバッチ式の例を説明したが、効率に鑑みて適宜に連続式の炉を利用してもよい。

【0039】

焼結ままで製品として利用しうるが、その内外面は、軽度に固着した粉末様の皮膜に覆われている。そこで好ましくはバレル処理を行う。すなわち、砕石や金属の針および適量の水とともに焼結体をバレル処理装置に挿入し、攪拌する。すると焼結体の内外面を覆う皮膜が除去されて、平滑な内外面が現れる。すなわち機械加工や研磨加工なしに平滑で光沢を有する内外面が得られ、典型的にはその粗度はRa=1.6程度である。

【0040】

本実施形態によれば、中子を組み込んだままグリーン体が焼結されるが、焼結の過程で中子が消失するので、焼結後にこれを除去する必要がない。また粉末射出成形の工程および焼結の初期においても、中子により貫通孔の形状が適切に保持される。それゆえ、上述の工程により得られた管継手1は、追加的な機械加工を実施することなく、所望の形状であって平滑な内外面を有する。管継手1の貫通孔は、機械加工によって形成された貫通孔と異なり、滑らかな形状および平滑な内面を有しうるので、流体の流通を円滑にし、また液溜まり等を作らない。化学プラントや塗装ライン等において、特に高度な制御性およびレスポンスを要する配管系やポンプ系または制御機器等に適用するのに好適である。平滑な内面は貫通孔内の乱流を抑制し、流速抵抗を減少せしめる点で有利であって、配管系やポンプ系または制御機器等における騒音や振動等の弊害を抑制しうる点で有利である。

【0041】

以上、屈曲した貫通孔を有する管継手を例にとり、好適な実施形態を説明した。本実施形態は、種々の製品の焼結に適用することができる。例えば、貫通孔は、例示のごとく屈曲した形状に限らず、より単純な形状、あるいはより複雑な形状であってもよい。例えば図2の例示のごとくエルボ型に限らず、より複雑に屈曲した形状を有する管継手等にも、本実施形態を適用することができる。また対象とする製品は、両端に開口を有する必要はなく、一方にのみ開口を有してもよい。さらに、焼結体の内部の貫通孔または空洞のごとき構造を形成する例について説明したが、外部の構造の一部を形成する場合にも適用しうる。上述の中子と同等物により外部の構造を支持したまま焼結に供すれば、予備焼結の段階における外部の変形を防止しうる。

【0042】

(実施例)

粉末射出成形に好適な中子を製造するに好適な混合物の組成を探索するため、以下の試験を行った。

【0043】

SUS316に相当する組成を有する金属粉末に、MRM−1の40体積%を混合し、混練した。かかる混合物より短管状の模擬成形体を射出成形した。模擬成形体は、金属製の中子を利用して成形することにより直線的な貫通孔を有する。中子は引き抜かれ、空洞の貫通孔が試験に供された。

【0044】

表1に掲げた12種の混合物につき、150℃にて混練した。混合比は重量%で表示されている。そしてそれぞれ上述の模擬成形体の貫通孔に充填した。混合物が固化した後、模擬成形体ごと焼結炉に導入し、焼結を行った。焼結は、13.3kPaの減圧下で、3l/分の流量の窒素によりパージしつつ、0.67℃/分で90℃まで昇温し、90℃にて3時間保持し、さらに0.67℃/分で800℃まで昇温し、800℃から1350℃までは5℃/分で昇温した。また800℃以上では5l/分の流量のアルゴンによりパージを行った。1350℃において3時間保持し、その後5.83℃/分で冷却した。炉より焼結体を取り出し、その外観を観察した。

【表1】

【0045】

試料2は、混練の過程で流動性が高すぎ、また模擬成形体に充填してもヒケ巣を生じた。試料3,8も流動性が高すぎた。そこでこれらは混練不可と判断された。試料1、4乃至7および9乃至12は混練に問題が無いが、試料12は他よりやや流動性が不足し、十分な混練に時間がかかった。試料1乃至4および試料8乃至10では、焼結後の外観に変形または破損が認められた。試料5乃至7および試料11,12のみ、正常な焼結体が得られた。中でも試料11および12は内外面が美麗かつ滑らかであった。

【0046】

試料5乃至7および試料11,12は混練の過程に問題が無く、かつ焼結体の形状に問題が無いことから、アクリルの混合比は好ましくは50重量%以上であり、より好ましくは70重量%以上が好適であると推定される。また混練性の観点から100重量%未満が好ましく、90重量%未満がより好ましい。

【0047】

好適な実施形態により本発明を説明したが、本発明は上記実施形態に限定されるものではない。上記開示内容に基づき、当該技術分野の通常の技術を有する者が、実施形態の修正ないし変形により本発明を実施することが可能である。

【産業上の利用可能性】

【0048】

内部に空洞や貫通孔を有する製品を製造するに適した粉末射出成形のための中子の製造方法、およびかかる中子を利用した粉末射出成形方法が提供される。

【符号の説明】

【0049】

1 管継手(焼結体の一例)

3 貫通孔

10 モールド

11,13,15 外モールド

20 中子

30 モールド

40 グリーン体

【特許請求の範囲】

【請求項1】

第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、

混練された前記第1の組成物を中子となるよう射出成形し、

前記中子を外モールドに組み込むことによりモールドを組み立て、

金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、

混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、

前記中子を組み込んだまま前記グリーン体を焼結する、

ことを含む、焼結方法。

【請求項2】

前記第1の熱可塑性樹脂はアクリルよりなる、請求項1に記載の焼結方法。

【請求項3】

前記第1の組成物は、さらに第1の粉末射出成形用バインダを含み、前記第1の粉末射出成形用バインダは、ポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含む、請求項1または2に記載の焼結方法。

【請求項4】

前記焼結する工程は、70乃至150℃まで0.3乃至2℃/分で昇温する工程を含む、請求項1乃至3の何れかに記載の焼結方法。

【請求項5】

前記焼結する工程は、70乃至150℃において30分以上保持する工程を含む、請求項1乃至4の何れかに記載の焼結方法。

【請求項1】

第1の熱可塑性樹脂の粉末を含む第1の組成物を混練し、

混練された前記第1の組成物を中子となるよう射出成形し、

前記中子を外モールドに組み込むことによりモールドを組み立て、

金属およびセラミックよりなる群より選択された何れかの粉末と、第2の粉末射出成形用バインダの粉末とを含む第2の組成物を混練し、

混練された前記第2の組成物を前記モールドへ射出してグリーン体を得るべく射出成形し、

前記中子を組み込んだまま前記グリーン体を焼結する、

ことを含む、焼結方法。

【請求項2】

前記第1の熱可塑性樹脂はアクリルよりなる、請求項1に記載の焼結方法。

【請求項3】

前記第1の組成物は、さらに第1の粉末射出成形用バインダを含み、前記第1の粉末射出成形用バインダは、ポリ乳酸と、ポリオキシメチレンと、ポリプロピレンと、150℃における粘度が200mPa・s以下である有機化合物と、ビカット軟化点130℃以下である第2の熱可塑性樹脂とを含む、請求項1または2に記載の焼結方法。

【請求項4】

前記焼結する工程は、70乃至150℃まで0.3乃至2℃/分で昇温する工程を含む、請求項1乃至3の何れかに記載の焼結方法。

【請求項5】

前記焼結する工程は、70乃至150℃において30分以上保持する工程を含む、請求項1乃至4の何れかに記載の焼結方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−144419(P2011−144419A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−5608(P2010−5608)

【出願日】平成22年1月14日(2010.1.14)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(598163248)株式会社清水製作所 (3)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月14日(2010.1.14)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(598163248)株式会社清水製作所 (3)

【Fターム(参考)】

[ Back to top ]