焼結歯車

【課題】製品コストの上昇を抑えることができ、圧壊荷重が大きな焼結歯車を提供することを課題とする。

【解決手段】質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である焼結歯車。

【効果】ベイナイト率が20〜25%のときに、静圧壊荷重が良好な値になる。

【解決手段】質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である焼結歯車。

【効果】ベイナイト率が20〜25%のときに、静圧壊荷重が良好な値になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Ni元素を含まない圧粉成形体を焼結して得られる焼結歯車に関する。

【背景技術】

【0002】

Ni元素を含まない圧粉成形体を焼結する製造技術が知られている(例えば、特許文献1(請求項1)参照。)。

【0003】

特許文献1の請求項1に、「質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結後の金属組織として、気孔を除く基地がマルテンサイト相、もしくは断面面積率で2〜20%のベイナイト相とマルテンサイト相の混合組織からなる焼入れ組織を呈することを特徴とする鉄基焼結合金。」との記載がある。

【0004】

特許文献1の技術は、高価で貴重な元素の一つであるニッケル(Ni)を必要としないため、安価な焼結合金を提供することができるという利点を有する。

【0005】

歯車等の部位によって肉厚の異なる成形品の場合、ベイナイト相とマルテンサイト相の割合が部位によって異なることが明らかになった。

【0006】

また、歯車においては歯先(歯部)の強度が重要であり、本発明は、歯車の歯先強度における最適なベイナイト相とマルテンサイト相の割合を達成して必要な歯先強度を得ることが求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−185328公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、製品コストの上昇を抑えることができ、歯車等の部位によって肉厚が変化する歯車等において、最適な歯先強度を有する焼結歯車を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、

歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であることを特徴とする。

【0010】

請求項2に係る発明では、所定冷却速度は、11〜12℃/分であることを特徴とする。

【0011】

請求項3に係る発明では、焼結歯車は、スタータのリダクションギヤであることを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明では、焼結歯車は、歯先から0.5〜2.0mm深さの箇所での金属組織が20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である。

マルテンサイト相の比率が、70〜80%になり、従来の80〜98%よりも比率が小さい。その分だけ、靱性が増し、部位によって肉厚が変化する歯車等において、最適な歯先強度を有する焼結歯車が提供される。Niを必要としないので、製品コストの上昇を抑えることができる。

【0013】

請求項2に係る発明では、所定冷却速度は、11〜12℃/分である。

既存の焼結設備で冷却速度は20℃/分まで可能と言われているが、このような早い冷却速度を達成できる焼結設備は、既存とは言っても割高な設備となる。本発明では、12℃/分上限としたので、安価な焼結設備で十分対応させることができる。

【0014】

また、焼入れは5℃/分以上で可能と言われているが、その分だけ焼入れに要する時間が長くなり、生産性に影響がでる。本発明では、11℃/分を下限としたので、焼入れに要する時間が半減し、生産性を高めることができる。

【0015】

請求項3に係る発明では、歯車は、スタータのリダクションギヤとした。

リダクションギヤは、歯車の外径が45〜80mm、歯たけが2〜5mmの小型の焼結歯車であり、製品コストの低減が強く求められる。本発明によれば、製品コストの上昇を抑えることができ、且つ圧壊荷重を大きくすることができるため、耐久性のあり、且つ安価なリダクションギヤを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る焼結歯車の断面図である。

【図2】歯先からの深さ及び側面からの深さを説明する図である。

【図3】深さとベイナイト率との相関図である。

【図4】圧壊試験の要領を説明する図である。

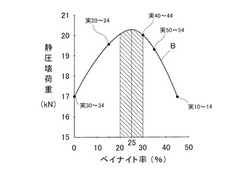

【図5】実験から得られたベイナイト率と静圧壊荷重との相関図である。

【図6】実験から得られたベイナイト率と静圧壊荷重との相関図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を添付図に基づいて以下に説明する。

【実施例】

【0018】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、焼結歯車10は、例えば、小径歯車部11と大径歯車部12とが一体形成されたスタータ用リダクションギヤである。

小径歯車部11は、外径が約37mm、歯数が15、歯たけが約4mmである。

大径歯車部12は、外径が約56mm、歯数が53、歯たけが約1〜2mmである。

【0019】

焼結歯車10の製造方法を次に説明する。

質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeの組成となる原料粉末を十分に混合し、金型に充填し、500〜700MPaで圧縮し、図1の形状の圧粉成形体を得る。

なお、Cについては、焼結後の炭素量が0.4〜0.6%になるような黒鉛粉末を混合する。

【0020】

Crは2.5%を下回ると焼入れ不足が心配される。また、3.5%を超えても焼入れ性の改善は頭打ちになり、高価なCrの無駄な使用に繋がる。

Moも0.4%を下回ると焼入れ不足が心配される。また、0.6%を超えても焼入れ性の改善は頭打ちになり、高価なMoの無駄な使用に繋がる。

【0021】

Cuも0.5%を下回ると焼入れ不足が心配される。また、1.5%を超えても焼入れ性の改善は頭打ちになり、Cuの無駄な使用に繋がる。

黒鉛粉末の形態で添加されるCは、0.4%を下回ると焼入れ不足が心配される。また、0.6%を超えると他の元素と結合してなる炭化物の析出が見られ、強度が低下する。

【0022】

得られた圧粉成形体を、焼結設備に投入する。焼結設備では、窒素ガス雰囲気中で、1190〜2000℃に加熱し、焼結を促す。焼結後、11〜12℃/分の冷却速度で焼入れを行う。

【0023】

以上に述べた焼結歯車10の強度を、諸条件を変えながら確認し、好適条件を見出すために実験を行った。

【0024】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0025】

○実験01:

質量比でCr:2.81%、Mo:0.48%、Cu:0.50%、C:0.46%、残部がFeで、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。

【0026】

図2(a)、(b)に斜線を付して示すように、供試部品10B(形状は図1と同じ。以下同様)を区分する。そして、(a)において、歯先13から肉厚中心までの深さをd1(歯たけh2の1/2に相当)、歯先14から肉厚中心までの深さをd2(歯たけh1の1/2に相当)とする。

【0027】

また、(b)に示すように、大径歯車部12Bのみの肉厚はT3であり、一側面から肉厚中心までの深さをd3(肉厚T3の1/2に相当)とする。供試部品10Bの肉厚はT4であり、一側面から肉厚中心までの深さをd4(肉厚T4の1/2に相当)とする。なお、深さd1〜d4は図中、太線で囲った矩形領域の中心点で且つ表面から最小の深さであるとも言える。

深さd1〜d4の箇所で、供試部品10Bを切断し、切断面に現れたベイナイト相とマルテンサイト相を観察した。

【0028】

そして、ベイナイト相の断面面積率=ベイナイト相の面積/(ベイナイト相の面積+マルテンサイト相の面積)の計算により、ベイナイト相の断面面積率(以下、ベイナイト率と言う。)を計算した。

結果を、表1に示す。

【0029】

【表1】

【0030】

表1に示すように、d1ではベイナイト率が45%、d2ではベイナイト率が45%、d3ではベイナイト率が75%、d4ではベイナイト率が85%であった。

【0031】

○実験02:

質量比でCr:2.89%、Mo:0.46%、Cu:1.00%、C:0.58%、残部がFeで、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表2に示す。

【0032】

【表2】

【0033】

表2に示すように、d1ではベイナイト率が7.5%、d2ではベイナイト率が15%、d3ではベイナイト率が55%、d4ではベイナイト率が55%であった。

すなわち、冷却速度が実験01より実験02では速くしたため、マルテンサイトの発生率が増加し、その分だけ、ベイナイトの発生が抑えられ、ベイナイト率が小さくなった。

【0034】

○実験03:

質量比でCr:2.70%、Mo:0.40%、Cu:0.80%、C:0.52%、残部がFeで、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表3に示す。

【0035】

【表3】

【0036】

表3に示すように、d1ではベイナイト率が20%、d2ではベイナイト率が30%、d3ではベイナイト率が55%、d4ではベイナイト率が60%であった。

【0037】

○実験04:

質量比でCr:3.20%、Mo:0.55%、Cu:1.20%、C:0.64%、残部がFeで、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表4に示す。

【0038】

【表4】

【0039】

表4に示すように、d1ではベイナイト率が25%、d2ではベイナイト率が35%、d3ではベイナイト率が60%、d4ではベイナイト率が70%であった。

【0040】

表1〜表4におけるd1〜d4を横軸に取り、ベイナイト率を縦軸に取ることで深さとベイナイト率との相関図を作成する。

図3に示すように、実験01〜実験04ともに右上がりの特性が得られた。

【0041】

歯の圧壊を防止するには、靱性が低いマルテンサイトを減らし、靱性が期待できるベイナイトの比率を増やすことが望まれる。

横軸で2.0mmからベイナイト率が急増すること及び0.5〜2.0mmの間はベイナイト率が低い値で維持されていることから、0.5〜2.0mmの間に注目すればよい。そこで、以降、d1及びd2のベイナイト率について実験を行うことにする。

【0042】

○実験05〜14:

成分及び焼結後の冷却速度は実験01と同じとして、図4に示す供試部品10Cを作製した。

そして、図4(a)に示すように、大径歯車部12Cの歯先13C、13Cにブロック15、16を当て、ブロック15をブロック16に向かって白抜き矢印のように移動し、歯が圧壊したときの荷重(kN)を計測した。

【0043】

また、(b)に示すように、小径歯車部11Cの歯先14C、14Cにブロック17、18を当て、ブロック17をブロック18に向かって白抜き矢印のように移動し、歯が圧壊したときの荷重(kN)を計測した。

結果を表5に示す。

【0044】

【表5】

【0045】

実験05〜09では、静圧壊荷重は、5.1〜6.6kNであり、5個の平均値は5.8kNであった。

実験10〜14では、静圧壊荷重は、15.5〜18.1kNであり、5個の平均値は17.0kNであった。

【0046】

○実験15〜24:

成分及び焼結後の冷却速度は実験02と同じとして、図4に示す供試部品10Cを作製し、実験03〜12と同様に、圧壊荷重を求めた。

結果を表6に示す。

【0047】

【表6】

【0048】

実験15〜19では、静圧壊荷重は、6.0〜6.8kNであり、5個の平均値は6.5kNであった。

実験20〜24では、静圧壊荷重は、18.8〜20.3kNであり、5個の平均値は19.6kNであった。

【0049】

静圧壊荷重の情報を増やすために、条件を変更して、次に述べる実験を行った。

○実験25〜34:

質量比でCr:2.96%、Mo:0.48%、Cu:1.50%、C:0.70%、残部がFeで、圧粉成形体を製造し、焼結を施し、13℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。ベイナイト率は何れも0であった。

【0050】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表7に示す。

【0051】

【表7】

【0052】

実験25〜29では、静圧壊荷重は、5.6〜6.4kNであり、5個の平均値は6.0kNであった。

実験30〜34では、静圧壊荷重は、17.0〜17.4kNであり、5個の平均値は17.1kNであった。

【0053】

○実験35〜44:

質量比でCr:2.70%、Mo:0.40%、Cu:0.80%、C:0.52%、残部がFe、すなわち実験03と同一条件で、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。ベイナイト率は実験03から与えられる。

【0054】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表8に示す。

【0055】

【表8】

○実験45〜54:

質量比でCr:3.20%、Mo:0.55%、Cu:1.20%、C:0.64%、残部がFe、すなわち実験04と同一条件で、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。ベイナイト率は実験04から与えられる。

【0056】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表9に示す。

【0057】

【表9】

【0058】

表5〜表9に示すベイナイト率を横軸に取り、静圧壊荷重を縦軸に取ることで、図5及び図6に示すグラフを作成した。

図5に示すように、上に凸の曲線Aを描くことができる。この曲線Aが最大であるときのベイナイト率は約25%である。

また、図6に示すように、上に凸の曲線Bを描くことができる。この曲線Bが最大であるときのベイナイト率は約25%である。

【0059】

ベイナイト率が25%のときに、静圧壊荷重が最大値になる。この%に±5%の幅を見込むと、ベイナイト率が20〜30%のときに、静圧壊荷重が良好な値になる。

【0060】

したがって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であれば、圧壊荷重が大きな焼結歯車が提供される。

【0061】

図6から明らかなように、より大きな圧壊荷重を得ることが必要なときには、±5%の幅を狭めることが有効となる。25±4%として断面面積率21〜29%を指標にすることが望まれる。更に大きな圧壊荷重を得ることが必要なときには、25±3%として断面面積率22〜28%を目標にすることが推奨される。

【0062】

尚、本発明は、スタータのリダクションギヤに好適であるが、その他の用途の小型ギヤに適用することは差し支えない。

【産業上の利用可能性】

【0063】

本発明は、スタータのリダクションギヤに好適である。

【符号の説明】

【0064】

10…焼結歯車(スタータのリダクションギヤ)、13、14…歯先、d1、d2…歯先からの深さ。

【技術分野】

【0001】

本発明は、Ni元素を含まない圧粉成形体を焼結して得られる焼結歯車に関する。

【背景技術】

【0002】

Ni元素を含まない圧粉成形体を焼結する製造技術が知られている(例えば、特許文献1(請求項1)参照。)。

【0003】

特許文献1の請求項1に、「質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結後の金属組織として、気孔を除く基地がマルテンサイト相、もしくは断面面積率で2〜20%のベイナイト相とマルテンサイト相の混合組織からなる焼入れ組織を呈することを特徴とする鉄基焼結合金。」との記載がある。

【0004】

特許文献1の技術は、高価で貴重な元素の一つであるニッケル(Ni)を必要としないため、安価な焼結合金を提供することができるという利点を有する。

【0005】

歯車等の部位によって肉厚の異なる成形品の場合、ベイナイト相とマルテンサイト相の割合が部位によって異なることが明らかになった。

【0006】

また、歯車においては歯先(歯部)の強度が重要であり、本発明は、歯車の歯先強度における最適なベイナイト相とマルテンサイト相の割合を達成して必要な歯先強度を得ることが求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−185328公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、製品コストの上昇を抑えることができ、歯車等の部位によって肉厚が変化する歯車等において、最適な歯先強度を有する焼結歯車を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、

歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であることを特徴とする。

【0010】

請求項2に係る発明では、所定冷却速度は、11〜12℃/分であることを特徴とする。

【0011】

請求項3に係る発明では、焼結歯車は、スタータのリダクションギヤであることを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明では、焼結歯車は、歯先から0.5〜2.0mm深さの箇所での金属組織が20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である。

マルテンサイト相の比率が、70〜80%になり、従来の80〜98%よりも比率が小さい。その分だけ、靱性が増し、部位によって肉厚が変化する歯車等において、最適な歯先強度を有する焼結歯車が提供される。Niを必要としないので、製品コストの上昇を抑えることができる。

【0013】

請求項2に係る発明では、所定冷却速度は、11〜12℃/分である。

既存の焼結設備で冷却速度は20℃/分まで可能と言われているが、このような早い冷却速度を達成できる焼結設備は、既存とは言っても割高な設備となる。本発明では、12℃/分上限としたので、安価な焼結設備で十分対応させることができる。

【0014】

また、焼入れは5℃/分以上で可能と言われているが、その分だけ焼入れに要する時間が長くなり、生産性に影響がでる。本発明では、11℃/分を下限としたので、焼入れに要する時間が半減し、生産性を高めることができる。

【0015】

請求項3に係る発明では、歯車は、スタータのリダクションギヤとした。

リダクションギヤは、歯車の外径が45〜80mm、歯たけが2〜5mmの小型の焼結歯車であり、製品コストの低減が強く求められる。本発明によれば、製品コストの上昇を抑えることができ、且つ圧壊荷重を大きくすることができるため、耐久性のあり、且つ安価なリダクションギヤを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る焼結歯車の断面図である。

【図2】歯先からの深さ及び側面からの深さを説明する図である。

【図3】深さとベイナイト率との相関図である。

【図4】圧壊試験の要領を説明する図である。

【図5】実験から得られたベイナイト率と静圧壊荷重との相関図である。

【図6】実験から得られたベイナイト率と静圧壊荷重との相関図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を添付図に基づいて以下に説明する。

【実施例】

【0018】

本発明の実施例を図面に基づいて説明する。

図1に示されるように、焼結歯車10は、例えば、小径歯車部11と大径歯車部12とが一体形成されたスタータ用リダクションギヤである。

小径歯車部11は、外径が約37mm、歯数が15、歯たけが約4mmである。

大径歯車部12は、外径が約56mm、歯数が53、歯たけが約1〜2mmである。

【0019】

焼結歯車10の製造方法を次に説明する。

質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeの組成となる原料粉末を十分に混合し、金型に充填し、500〜700MPaで圧縮し、図1の形状の圧粉成形体を得る。

なお、Cについては、焼結後の炭素量が0.4〜0.6%になるような黒鉛粉末を混合する。

【0020】

Crは2.5%を下回ると焼入れ不足が心配される。また、3.5%を超えても焼入れ性の改善は頭打ちになり、高価なCrの無駄な使用に繋がる。

Moも0.4%を下回ると焼入れ不足が心配される。また、0.6%を超えても焼入れ性の改善は頭打ちになり、高価なMoの無駄な使用に繋がる。

【0021】

Cuも0.5%を下回ると焼入れ不足が心配される。また、1.5%を超えても焼入れ性の改善は頭打ちになり、Cuの無駄な使用に繋がる。

黒鉛粉末の形態で添加されるCは、0.4%を下回ると焼入れ不足が心配される。また、0.6%を超えると他の元素と結合してなる炭化物の析出が見られ、強度が低下する。

【0022】

得られた圧粉成形体を、焼結設備に投入する。焼結設備では、窒素ガス雰囲気中で、1190〜2000℃に加熱し、焼結を促す。焼結後、11〜12℃/分の冷却速度で焼入れを行う。

【0023】

以上に述べた焼結歯車10の強度を、諸条件を変えながら確認し、好適条件を見出すために実験を行った。

【0024】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0025】

○実験01:

質量比でCr:2.81%、Mo:0.48%、Cu:0.50%、C:0.46%、残部がFeで、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。

【0026】

図2(a)、(b)に斜線を付して示すように、供試部品10B(形状は図1と同じ。以下同様)を区分する。そして、(a)において、歯先13から肉厚中心までの深さをd1(歯たけh2の1/2に相当)、歯先14から肉厚中心までの深さをd2(歯たけh1の1/2に相当)とする。

【0027】

また、(b)に示すように、大径歯車部12Bのみの肉厚はT3であり、一側面から肉厚中心までの深さをd3(肉厚T3の1/2に相当)とする。供試部品10Bの肉厚はT4であり、一側面から肉厚中心までの深さをd4(肉厚T4の1/2に相当)とする。なお、深さd1〜d4は図中、太線で囲った矩形領域の中心点で且つ表面から最小の深さであるとも言える。

深さd1〜d4の箇所で、供試部品10Bを切断し、切断面に現れたベイナイト相とマルテンサイト相を観察した。

【0028】

そして、ベイナイト相の断面面積率=ベイナイト相の面積/(ベイナイト相の面積+マルテンサイト相の面積)の計算により、ベイナイト相の断面面積率(以下、ベイナイト率と言う。)を計算した。

結果を、表1に示す。

【0029】

【表1】

【0030】

表1に示すように、d1ではベイナイト率が45%、d2ではベイナイト率が45%、d3ではベイナイト率が75%、d4ではベイナイト率が85%であった。

【0031】

○実験02:

質量比でCr:2.89%、Mo:0.46%、Cu:1.00%、C:0.58%、残部がFeで、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表2に示す。

【0032】

【表2】

【0033】

表2に示すように、d1ではベイナイト率が7.5%、d2ではベイナイト率が15%、d3ではベイナイト率が55%、d4ではベイナイト率が55%であった。

すなわち、冷却速度が実験01より実験02では速くしたため、マルテンサイトの発生率が増加し、その分だけ、ベイナイトの発生が抑えられ、ベイナイト率が小さくなった。

【0034】

○実験03:

質量比でCr:2.70%、Mo:0.40%、Cu:0.80%、C:0.52%、残部がFeで、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表3に示す。

【0035】

【表3】

【0036】

表3に示すように、d1ではベイナイト率が20%、d2ではベイナイト率が30%、d3ではベイナイト率が55%、d4ではベイナイト率が60%であった。

【0037】

○実験04:

質量比でCr:3.20%、Mo:0.55%、Cu:1.20%、C:0.64%、残部がFeで、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。

結果を、表4に示す。

【0038】

【表4】

【0039】

表4に示すように、d1ではベイナイト率が25%、d2ではベイナイト率が35%、d3ではベイナイト率が60%、d4ではベイナイト率が70%であった。

【0040】

表1〜表4におけるd1〜d4を横軸に取り、ベイナイト率を縦軸に取ることで深さとベイナイト率との相関図を作成する。

図3に示すように、実験01〜実験04ともに右上がりの特性が得られた。

【0041】

歯の圧壊を防止するには、靱性が低いマルテンサイトを減らし、靱性が期待できるベイナイトの比率を増やすことが望まれる。

横軸で2.0mmからベイナイト率が急増すること及び0.5〜2.0mmの間はベイナイト率が低い値で維持されていることから、0.5〜2.0mmの間に注目すればよい。そこで、以降、d1及びd2のベイナイト率について実験を行うことにする。

【0042】

○実験05〜14:

成分及び焼結後の冷却速度は実験01と同じとして、図4に示す供試部品10Cを作製した。

そして、図4(a)に示すように、大径歯車部12Cの歯先13C、13Cにブロック15、16を当て、ブロック15をブロック16に向かって白抜き矢印のように移動し、歯が圧壊したときの荷重(kN)を計測した。

【0043】

また、(b)に示すように、小径歯車部11Cの歯先14C、14Cにブロック17、18を当て、ブロック17をブロック18に向かって白抜き矢印のように移動し、歯が圧壊したときの荷重(kN)を計測した。

結果を表5に示す。

【0044】

【表5】

【0045】

実験05〜09では、静圧壊荷重は、5.1〜6.6kNであり、5個の平均値は5.8kNであった。

実験10〜14では、静圧壊荷重は、15.5〜18.1kNであり、5個の平均値は17.0kNであった。

【0046】

○実験15〜24:

成分及び焼結後の冷却速度は実験02と同じとして、図4に示す供試部品10Cを作製し、実験03〜12と同様に、圧壊荷重を求めた。

結果を表6に示す。

【0047】

【表6】

【0048】

実験15〜19では、静圧壊荷重は、6.0〜6.8kNであり、5個の平均値は6.5kNであった。

実験20〜24では、静圧壊荷重は、18.8〜20.3kNであり、5個の平均値は19.6kNであった。

【0049】

静圧壊荷重の情報を増やすために、条件を変更して、次に述べる実験を行った。

○実験25〜34:

質量比でCr:2.96%、Mo:0.48%、Cu:1.50%、C:0.70%、残部がFeで、圧粉成形体を製造し、焼結を施し、13℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。実験01と同手順でベイナイト率を計算した。ベイナイト率は何れも0であった。

【0050】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表7に示す。

【0051】

【表7】

【0052】

実験25〜29では、静圧壊荷重は、5.6〜6.4kNであり、5個の平均値は6.0kNであった。

実験30〜34では、静圧壊荷重は、17.0〜17.4kNであり、5個の平均値は17.1kNであった。

【0053】

○実験35〜44:

質量比でCr:2.70%、Mo:0.40%、Cu:0.80%、C:0.52%、残部がFe、すなわち実験03と同一条件で、圧粉成形体を製造し、焼結を施し、12℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。ベイナイト率は実験03から与えられる。

【0054】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表8に示す。

【0055】

【表8】

○実験45〜54:

質量比でCr:3.20%、Mo:0.55%、Cu:1.20%、C:0.64%、残部がFe、すなわち実験04と同一条件で、圧粉成形体を製造し、焼結を施し、11℃/分の冷却速度で焼入れ処理を施し、供試部品を得た。ベイナイト率は実験04から与えられる。

【0056】

そして実験05〜24と同様に、圧壊荷重を求めた。

結果を表9に示す。

【0057】

【表9】

【0058】

表5〜表9に示すベイナイト率を横軸に取り、静圧壊荷重を縦軸に取ることで、図5及び図6に示すグラフを作成した。

図5に示すように、上に凸の曲線Aを描くことができる。この曲線Aが最大であるときのベイナイト率は約25%である。

また、図6に示すように、上に凸の曲線Bを描くことができる。この曲線Bが最大であるときのベイナイト率は約25%である。

【0059】

ベイナイト率が25%のときに、静圧壊荷重が最大値になる。この%に±5%の幅を見込むと、ベイナイト率が20〜30%のときに、静圧壊荷重が良好な値になる。

【0060】

したがって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であれば、圧壊荷重が大きな焼結歯車が提供される。

【0061】

図6から明らかなように、より大きな圧壊荷重を得ることが必要なときには、±5%の幅を狭めることが有効となる。25±4%として断面面積率21〜29%を指標にすることが望まれる。更に大きな圧壊荷重を得ることが必要なときには、25±3%として断面面積率22〜28%を目標にすることが推奨される。

【0062】

尚、本発明は、スタータのリダクションギヤに好適であるが、その他の用途の小型ギヤに適用することは差し支えない。

【産業上の利用可能性】

【0063】

本発明は、スタータのリダクションギヤに好適である。

【符号の説明】

【0064】

10…焼結歯車(スタータのリダクションギヤ)、13、14…歯先、d1、d2…歯先からの深さ。

【特許請求の範囲】

【請求項1】

質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車(10)であって、

歯先(13、14)から0.5〜2.0mm深さ(d1、d2)の箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であることを特徴とする焼結歯車。

【請求項2】

前記所定冷却速度は、11〜12℃/分であることを特徴とする請求項1記載の焼結歯車。

【請求項3】

前記焼結歯車は、スタータのリダクションギヤであることを特徴とする請求項1又は請求項2記載の焼結歯車。

【請求項1】

質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車(10)であって、

歯先(13、14)から0.5〜2.0mm深さ(d1、d2)の箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織であることを特徴とする焼結歯車。

【請求項2】

前記所定冷却速度は、11〜12℃/分であることを特徴とする請求項1記載の焼結歯車。

【請求項3】

前記焼結歯車は、スタータのリダクションギヤであることを特徴とする請求項1又は請求項2記載の焼結歯車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−158801(P2012−158801A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−19132(P2011−19132)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]