焼結用原料の製造方法

【課題】擬似粒子の表面に、石灰石系粉原料および固体燃料系粉原料を外装処理するに際し、超微粉石灰石さらには高カーボンダストを有効活用することにより、従来に比べて生産性を向上させることができる焼結用原料の有利な製造方法を提供する

【解決手段】擬似粒子の表面に、石灰石系粉原料および固体燃料系粉原料を外装処理するに際し、石灰石系粉原料として、超微粉石灰石を5〜40mass%の併用割合で配合したものを用い、さらには固体燃料系粉原料として、高カーボンダストを5〜40mass%の併用割合で配合したものを用いる。

【解決手段】擬似粒子の表面に、石灰石系粉原料および固体燃料系粉原料を外装処理するに際し、石灰石系粉原料として、超微粉石灰石を5〜40mass%の併用割合で配合したものを用い、さらには固体燃料系粉原料として、高カーボンダストを5〜40mass%の併用割合で配合したものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造する際に使用する焼結用原料の製造方法に関するものである。

【背景技術】

【0002】

高炉に装入される焼結鉱は、一般的に次のような処理を経て製造される。

まず、以下の(a)〜(d)に大別される素材を、ドラムミキサーに装入し、さらに適量の水分を添加して混合し、造粒して、粒状の焼結用原料を製造する。

(a) 鉄鉱石(鉱石、返鉱)

(b) 珪石,蛇紋岩,ニッケルスラグ等からなるSiO2含有原料

(c) 石灰石等のCaOを含有する石灰石系粉原料

(d) 粉コークス,無煙炭等の熱源となる固体燃料系粉原料

【0003】

上記した(a)〜(d)の素材を混合・造粒した造粒物粒子からなる焼結用原料は、ドワイトロイド式焼結機のパレット上に所定の厚さ(通常、500〜700mm)になるように層状に積載される。次いで、パレット上に積載された焼結用原料層の上層部に分布する固体燃料系粉原料に着火し、着火後は下方に向けて空気を吸引しながら固体燃料系粉原料を燃焼させ、その燃焼熱によって焼結用原料を焼結させて焼結ケーキとする。その際、鉄鉱石に含まれるヘマタイトと石灰石系粉原料や鉄鉱石に含まれるCaOとが反応してカルシウムフェライト融液(以下、CF融液という)を生成し、そのCF融液が焼結用原料の結合に寄与する。この焼結ケーキは、破砕・整粒され、所定の粒径を有する焼結鉱となる。一方、所定の粒径に満たない焼結鉱は返鉱となり、焼結原料として再利用に供される。

【0004】

焼結用原料の焼結に際しては、

i)焼結用原料の表面に固体燃料系粉原料を効果的に付着させてやれば、固体燃料系粉原料の燃焼性の改善が図れる、

ii)CF融液を焼結用原料の表面に選択的に生成させることによって、CF融液の機能を向上させることができれば、焼結鉱を効率良く製造できるだけでなく、焼結用原料に配合する各種素材の使用量を削減することができる

として、固体燃料系粉原料やCF融液を焼結用原料の表面に選択的に生成させる技術が検討されている。

【0005】

たとえば、前者に関しては、特許文献1に、固体燃料系粉原料を除き、(a)鉄鉱石と(b)SiO2含有原料と(c)石灰石系粉原料とを、ドラムミキサーの装入口から装入して造粒し、その造粒粒子(以下、擬似粒子という)が排出口に到達するまでの滞留時間が10〜120秒となる位置で固体燃料系粉原料を添加する技術が開示されている。

この技術によって得られる焼結用原料では、鉄鉱石とSiO2含有原料、石灰石系粉原料とが造粒された擬似粒子の表面に、固体燃料系粉原料を付着させることができる。これにより、固体燃料系粉原料が擬似粒子内に取り込まれず、擬似粒子表層で燃焼するため、燃焼性が大きく改善される他、固体燃料系粉原料である粉コークス、無煙炭などは、難造粒性であるため、これを除いて造粒することにより擬似粒子径を大きくすることが可能となった。

【0006】

また、後者に関しては、特許文献2に、上記した(a)鉄鉱石と(b)SiO2含有原料を、ドラムミキサーの装入口から装入して造粒し、造粒後の擬似粒子が排出口に到達するまでの滞留時間が10〜90秒となる位置で、擬似粒子に対して、(c)石灰石系粉原料と(d)固体燃料系粉原料とを添加する技術が開示されている。

この技術によって得られる焼結用原料では、鉄鉱石とSiO2含有原料からなる擬似粒子の表面に、石灰石系粉原料と固体燃料系粉原料が付着している。したがって、かような焼結用原料を焼結すると、CF融液が焼結用原料の表面に選択的に生成され、カルシウムシリケートの生成が抑止される。

【0007】

しかしながら、このような技術であっても、近年のCO2削減の要請から、固体燃料系粉原料である粉コークスを削減した場合には、粉コークス被覆量が減少して十分な効果が得られないことがあった。

【0008】

焼結用原料の焼結に際しては、固体燃料系粉原料として、粉コークスや無煙炭などが利用される。

一方、コークス製造時のコークス冷却方式には、湿式と、乾式(CDQと称している)とがあり、装置の特性上、いずれの装置を用いた場合でもかなりの量の微粉コークスが発生するが、かかる微粉コークスは久しく野積みされていた。

しかしながら、資源の有効利用の観点からは、かかる微粉コークスを利用することが望ましい。

【0009】

そのため、例えば特許文献3において、コークス製造過程で発生する微粉コークスを、高炉装入の鉄源である焼結鉱の製造用燃料として利用する技術が提案された。つまり、焼結鉱を製造するには、粉状の鉄鉱石、石灰石等に熱源として粉状のコークスを混合し、該コークスの燃焼熱で塊成化するからである。

上記特許文献3は、CDQで回収される微粉コークスに転炉ダスト、焼結ダスト等の微粉原料及び水を適切な割合で混練して、焼結鉱製造用燃料(以下、焼結用燃料という)として好ましい粒径にする技術である。これにより、乾燥状態にある微粉コークスを、粉塵発生を抑えつつ再利用できるようになると期待された。

【0010】

しかしながら、上記のようにして製造された焼結用燃料は、個々の粒子としての強度が弱いため、他の焼結原料と一緒にドラムミキサーで混合する時に崩壊し、かかる焼結原料を焼結機のパレット上で充填層にすると、充填層中に微粉コークスが混在・偏在するようになる。そのため、この状態で点火して所謂「焼結操業」を行なうと、焼結機でムラ焼けが発生し、好ましい操業ができないという問題があった。

【0011】

また、CDQ発生の微粉コークスは、乾燥状態のためハンドリング時に粉塵が発生し、一方湿式消火装置で発生する微粉コークスは、湿潤状態であるため、乾燥工程を加えて再利用する必要があり、両者ともに、再利用のためには、ハンドリングや乾燥にコストが嵩む不利があった。

そのため、湿式方式、乾式方式を問わず、コークス冷却において発生する微粉コークスは、特許文献4や特許文献5に記載のように、焼結用原料を構成する鉄鉱石などの積み山に散布して、焼結原料中に均一に分散させ、焼結機でムラ焼けが発生しないようにして使用することが行なわれていた。

【0012】

その他、特許文献6には、(a)鉄鉱石と(b)SiO2含有原料とを、ドラムミキサーの装入口から装入して造粒し、造粒された擬似粒子に対し、(c)石灰石系粉原料と(d)固体燃料系粉原料を添加する際、(a)鉄鉱石と(b)SiO2含有原料中へのコークス粉末の混入量を1.5mass%以下に止める技術が開示されている。

このように、従来、微粉コークスは、その使用を中止するか、混入量を1.5mass%以下に止め、残余の部分は廃棄物利用として原料炭中へ混入させて再利用するなどが行なわれていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3794332号公報

【特許文献2】特許第3755452号公報

【特許文献3】特開昭61−291926号公報

【特許文献4】特開2000−169915号公報

【特許文献5】特開2000−96154号公報

【特許文献6】特許第3951825号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上掲した特許文献1,2に開示された技術の改良に係り、石灰石系粉原料の一部として超微粉石灰石を活用することによって、造粒物の強度向上、ひいては焼結用原料の生産性の向上を図ろうとするものである。

また、本発明は、従来は焼結機でムラ焼けが発生するため廃棄物とされていた微粉コークスなどについて、焼結鉱製造時の固体燃料系粉原料(凝結材)としての再利用を可能ならしめたものである。

【0015】

すなわち、本発明は、鉄鉱石とSiO2含有原料からなる造粒物である擬似粒子の表面に、石灰石系粉原料および固体燃料系粉原料を付着させる処理(以下、外装処理という)を行なうに当たって、超微粉石灰石さらには微粉コークスを有効活用することにより、従来の知見とは逆に、生産性を向上させることができる焼結用原料の有利な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

さて、本発明者らは、鉄鉱石とSiO2含有原料からなる造粒物である擬似粒子の表面に、石灰石系粉原料と固体燃料系粉原料を付着させるいわゆる外装処理を行なう際の生産性を向上させる技術について、鋭意検討を行った。

その結果、石灰石系粉原料中に超微粉石灰石を適量配合することによって、造粒時におけるCF融液の生成が促進されて外殻層の強度が向上すると共に、焼結時における通気性が改善され、焼結用原料の生産性が向上することを新たに見出した。

また、本発明者らは、CDQなどで発生する微粉コークスなどの高カーボンダストを、適正な割合で、従来の粉コークス、無煙炭などに代表される固体燃料系粉原料と共に併用して、擬似粒子の表面に付着させるようにすれば、燃焼性および造粒強度が大幅に向上し、その結果、焼結用原料の生産性が向上するとの知見を得た。

なお、本発明によれば、上記したCDQなどで発生する微粉コークスのほか、C濃度が50mass%以上の微粉も使用可能であることが究明されたので、これらを総称して高カーボンダストと称する。

本発明は、これらの知見に基づいてなされたものである。

【0017】

すなわち、本発明の要旨構成は次のとおりである。

1.下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造するプロセスの前処理として、鉄鉱石、SiO2含有原料、石灰石系粉原料および固体燃料系粉原料からなる焼結原料をドラムミキサーに装入し造粒して焼結用原料を製造するに際し、該ドラムミキサーの装入口から固体燃料系粉原料および石灰石系粉原料を除く鉄鉱石およびSiO2含有原料を装入して造粒すると共に、この造粒された擬似粒子に対して、該固体燃料系粉原料および該石灰石系粉原料を添加し、該ドラムミキサーの排出口に至る間に該固体燃料系粉原料と該石灰石系粉原料を該擬似粒子の表面に付着させることからなる焼結用原料の製造方法において、

該石灰石系粉原料に対して、超微粉石灰石を5〜40mass%の割合で併用することを特徴とする焼結用原料の製造方法。

【0018】

2.前記固体燃料系粉原料に対して、高カーボンダストを5〜40mass%の割合で併用することを特徴とする前記1に記載の焼結用原料の製造方法。

【0019】

3.前記超微粉石灰石の大きさが50μm以下であることを特徴とする前記1または2に記載の焼結用原料の製造方法。

【0020】

4.前記高カーボンダストは、大きさが50μm以下で、かつC濃度が50mass%以上であることを特徴とする前記1乃至3のいずれかに記載の焼結用原料の製造方法。

【0021】

5.前記ドラムミキサーの装入口から装入する鉄鉱石およびSiO2含有原料には、高カーボンダストを含有させないことを特徴とする前記1乃至4のいずれかに記載の焼結用原料の製造方法。

【0022】

6.前記擬似粒子に対して添加する、前記超微粉石灰石を含有する石灰石系粉原料および前記固体燃料系粉原料について、その添加から、前記ドラムミキサーの排出口に至る間の滞留時間が20〜40秒であることを特徴とする前記1乃至5のいずれかに記載の焼結用原料の製造方法。

【0023】

7.前記高カーボンダストが、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉うちから選んだ一種または二種以上であり、C濃度を50mass%以上に調整されたものであることを特徴とする前記1乃至6のいずれかに記載の焼結用原料の製造方法。

【発明の効果】

【0024】

本発明に従い、石灰石系粉原料として超微粉石灰石を活用することにより、造粒時におけるCF融液の生成が促進されて外殻層の強度が向上すると共に、焼結時における通気性が向上し、もって焼結用原料の生産性を向上させることができる。

また、本発明に従い、石灰石系粉原料として超微粉石灰石を活用すると共に、固体燃料系粉原料として高カーボンダストを活用した場合、高カーボンダストは、擬似粒子表面に外装されるため、擬似粒子径を大きく保つことができ、また、擬似粒子内に内装されないため、燃焼性が向上する。さらに、通常の固体燃料と併用することから、微粉である高カーボンダストの飛散などが抑制されハンドリングが容易となる。また、外装時、固体燃料空隙部分に高カーボンダストが充填される形で外装されるため、外装部分の強度も上昇し、その結果、擬似粒子の強度が向上し、また焼結機供給時の粉発生も軽減される。

さらに、本発明によれば、擬似粒子径を大きくできるため、擬似粒子表面への外装時間も短くでき、内装化される状態を避けることができる。

またさらに、擬似粒子表面に、高カーボンダストを併用する固体燃料系粉原料と超微粉石灰石を併用する石灰石系粉原料を外装させることできるため、CF融液の生成が促進され、強度の弱いカルシウムシリケートの生成が抑止される。

加えて、燃料としては、C濃度が50mass%以上であれば焼結用凝結材として使用可能であり、またC濃度が50mass%未満であっても、他のC濃度が50mass%以上の微粉と混合してC濃度を50mass%以上に調整してやれば、使用が可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明を適用して焼結用原料を製造する際に使用して好適な焼結用原料の製造装置の別例を示す模式図である。

【図2】超微粉石灰石を併用した粉石灰石を外装した本発明に従う擬似粒子における超微粉石灰石の配合率と、造粒強度および燃焼溶融帯圧損との関係を示す図である。

【図3】粉コークスの粒径と燃焼帯移動速度(燃焼速度)との関係を示す図である。

【図4】超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した本発明に従う擬似粒子と、高カーボンダストを内装した擬似粒子とで、造粒後の造粒強度および焼結後の焼結強度を比較して示す図である。

【図5】超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した本発明に従う擬似粒子および従来法に従い高カーボンダストを内装した擬似粒子の燃焼速度を比較して示す図である。

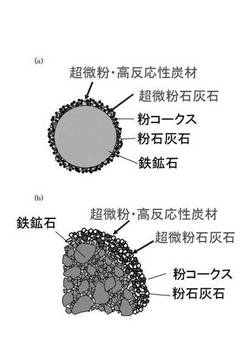

【図6】従来法に従い、高カーボンダストを内装した擬似粒子の断面のイメージ図(a)およびその表層部拡大図(b)である。

【図7】本発明に従い、超微粉石灰石を含む粉石灰石および高カーボンダストを含む粉コークスを外装した擬似粒子の断面のイメージ図(a)およびその表層部拡大図(b)である。

【図8】各焼結用原料(発明例2,3および比較例3)を焼結したときの焼結時間、歩留りおよび生産性について調べた結果を比較して示した図である。

【発明を実施するための形態】

【0026】

以下、本発明を具体的に説明する。

図1に、本発明を適用して焼結用原料を製造する際に使用して好適な焼結用原料の製造装置の例を模式で示す。

図1において、符号1はドラムミキサー、2は鉄鉱石、3はSiO2含有原料、4は石灰石系粉原料、5は固体燃料系粉原料、そして6が焼結用原料である。

【0027】

以下、図1に示した焼結用原料の製造工程を、より具体的に説明する。

図1に示すとおり、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1内に装入して造粒を行なう。ドラムミキサー1内で造粒された鉄鉱石2とSiO2含有原料3からなる擬似粒子は、排出口へ移動していく。

そして、擬似粒子が排出口へ到達するまでの滞留時間(すなわち外装時間)が10〜50秒の範囲となる下流側途中に設定した箇所で、石灰石系粉原料4と固体燃料系粉原料5を添加する。

その具体的な方法としては、たとえば下流側の排出口からドラムミキサー1内の長手方向に進退可能に配置したベルトコンベアあるいはスクリューコンベア等の先端位置を調整して石灰石系粉原料4と固体燃料系粉原料5を添加することによって、外装時間を所定の範囲に維持することができる。なお、必要に応じて適量の水分を添加しても良い。その結果、擬似粒子が排出口に到達するまでの間に、擬似粒子の表面に石灰石系粉原料4と固体燃料系粉原料5が均一に被覆される。

【0028】

ところで、従来、外装処理に使用する石灰石系粉原料4および固体燃料系粉原料5の平均粒径は、いずれも250μm〜2.0mm程度であった。

このように、従来使用されてきた石灰石系粉原料および固体燃料系粉原料の平均粒径は比較的大きかったこともあって、必ずしも強固な固体燃料系粉原料の外殻層を形成することができなかった。また、燃焼速度についても十分に満足のいく速度は得られなかった。

【0029】

そこで、発明者らは、この問題を解消すべく種々検討を重ねた結果、石灰石系粉原料中に適量の超微粉石灰石を混在させると、比較的粒径の大きな石灰石の空隙に超微粉石灰石が効果的に侵入し、造粒の際に強固な石灰石系粉原料の層が形成されることが判明した。

また、同様に、従来は微細すぎるとして、その使用を見合わせていた高カーボンダストを、適正な割合で混合すると、比較的粒径の大きな炭素原料の空隙に微細な高カーボンダストが侵入して、強固な固体燃料系粉原料の層が形成されることが判明した。

その結果、石灰石系粉原料と固体燃料系粉原料が混在した強固な外殻層を形成され、ひいては燃焼性および造粒強度が大幅に向上し、生産性も格段に向上することが判明したのである。

【0030】

図2に、本発明に従い、超微粉石灰石を併用した粉石灰石および粉コークスを外装した擬似粒子の造粒強度および燃焼溶融帯圧損に及ぼす影響について調べた結果を、擬似粒子における超微粉石灰石の配合率との関係で示す。なお、超微粉石灰石としては篩下50μmの微粉を用いた。また、擬似粒子における全石灰石量は10mass%の一定とした。

同図に示したとおり、超微粉石灰石を外装した本発明に従う擬似粒子では、超微粉石灰石の配合率が高くなるに従って造粒強度は上昇し、燃焼溶融帯圧損は低下している。しかしながら、超微粉石灰石の配合率が4mass%(全石灰石に対する併用割合:40mass%)を超えると過溶融状態となり、燃焼溶融帯圧損が増加し始める。

【0031】

従って、本発明では、石灰石系粉原料における超微粉石灰石の配合割合(併用割合)は5〜40mass%の範囲に限定した。というのは、石灰石系粉原料において、超微粉石灰石の配合率が5mass%に満たないと外殻層を強化するという所望の効果が得られず、一方40mass%を超えると過溶融状態となり、燃焼溶融帯の圧損が増加するからである。

【0032】

次に、図3に、粉コークスの粒径と燃焼帯移動速度(以下、単に燃焼速度という)との関係について調べた結果を示す。

同図に示したとおり、粉コークスの粒径が小さくなればなるほど、粉コークスの比表面積は増大し、また雰囲気温度も高温になるため、燃焼速度は上昇する。

従って、かような超微粉・高反応性炭材(高カーボンダスト)を適正な割合で併用することにより、燃焼速度の向上が期待できるわけである。

【0033】

図4に、本発明に従い、超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した場合の擬似粒子の造粒強度と、その後に焼結を行った場合の焼結強度について調べた結果を示す。

なお、図4には、比較のため、高カーボンダストを擬似粒子の内部に内装した場合の擬似粒子の造粒強度および焼結強度について調べた結果も併せて示す。

また、造粒強度および焼結強度はそれぞれ、以下に示す推定式(数1、数2)に基づいて推定した。

【0034】

[数1]

・造粒強度の推定式

σ=6・ψ・S・{(1−ε)/ε}・{(γcosθ)/d}

ここで、σ:擬似粒子の強度(N)、ψ:液体の充満度(-)、S:粉体の表面積(m2)、ε:擬似粒子の空隙率(-)、γ:水の表面張力(N/m)、θ:水との接触角(°)、d:擬似粒子径(m)

【0035】

[数2]

・焼結強度の推定式

σt=σ0・exp(-c・P)

ここで、σt:引張強度(MPa)、σ0:基質強度(MPa)、P:空隙率(-)、c:定数(-)

【0036】

同図に示したとおり、本発明に従い、超微粉石灰石および高カーボンダストを外装した場合には、擬似粒子の造粒強度が格段に向上した。この理由は、疎水性の炭材が外装されることによって、濡れ性が大きく改善されたことによるものと考えられる。

また、本発明に従った場合には、擬似粒子の焼結強度も格段に向上したが、この理由は、空隙率の低下に起因するものと考えられる。すなわち、本発明に従い、超微粉石灰石および高カーボンダストを適量併用した場合には、通常の粉石灰石および粉コークスの空隙に、微細な粉石灰石および高カーボンダストが侵入し、その結果、カーボン焼成後に生じる空隙(破壊起点)の生成が抑制されたことによるものと考えられる。

【0037】

そこで、次に、図5に、本発明に従い、超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した擬似粒子と、従来法に従い高カーボンダストを内装した擬似粒子の燃焼速度について調べた結果を、擬似粒子における高カーボンダスト(超微粉炭材)の配合率との関係で示す。なお、擬似粒子における全石灰石量は10mass%、全カーボン(固体燃料系粉原料)量は5mass%の一定とした。

同図に示したとおり、高カーボンダストを内装した従来の擬似粒子では、高カーボンダストの配合率が高くなるに伴って燃焼速度はむしろ低下していった。

これに対し、高カーボンダストを外装した本発明に従う擬似粒子の場合は、高カーボンダストの配合率が高くなるに従って燃焼速度は大きく上昇している。

【0038】

図5の結果によれば、擬似粒子(全カーボン量:5mass%)における高カーボンダストの配合率が0.25mass%以上、すなわち全カーボン(固体燃料系粉原料)のうち高カーボンダストの配合割合が5mass%以上になると燃焼速度の向上が著しい。しかしながら、全カーボン(固体燃料系粉原料)のうち高カーボンダストの配合率が40mass%を超えると燃焼溶融帯の幅が拡大し、焼結層内における圧損が増加する弊害が生じる。

【0039】

従って、固体燃料系粉原料における高カーボンダストの配合割合(併用割合)は5〜40mass%の範囲とすることが好ましい。というのは、固体燃料系粉原料において、高カーボンダストの配合率が5mass%に満たないと燃焼性や造粒強度の改善が十分とはいえず、一方40mass%を超えると燃焼溶融帯の幅が拡大し、焼結層内における圧損が増加する弊害が生じるからである。

【0040】

また、本発明において、超微粉石灰石としては、大きさが50μm以下とすることが好ましい。というのは、超微粉石灰石の大きさが50μmを超えると外装される石灰石と最密充填せず、粒子表面での被覆性が低下する傾向があるからである。なお、超微粉石灰石の大きさの好適下限は10μmである。

ここに、超微粉石灰石の大きさとは、超微粉石灰石が球状の場合には円相当径、一方非球形の場合には、篩い目径と定義する。

上記した超微粉石灰石としては、次表1に示すものが使用可能である。

【0041】

【表1】

【0042】

同様に、本発明において、高カーボンダストは、大きさが50μm以下でかつ、C濃度が50mass%以上であることが好ましい。というのは、高カーボンダストの大きさが50μmを超えると外装される粉コークスと最密充填せず、粒子表面での被覆性が低下する傾向があるからである。なお、高カーボンダストの大きさの好適下限は10μmである。

一方、高カーボンダストC濃度が50mass%に満たないと燃焼熱が小さく、さらに共存するスラグ成分・灰分により、粉コークスの燃焼性が阻害されるという不利が生じる。

ここに、高カーボンダストの大きさの定義は、超微粉石灰石の場合と同じである。

【0043】

上記した高カーボンダストとしては、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉からなるグループから選択された少なくとも一つであり、C濃度が50mass%以上に調整されたものが特に好適である。

表2に、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉の好適成分例を示す。

【0044】

【表2】

【0045】

図6(a)および図7(a)に、従来法に従い、超微粉・高反応性炭材(高カーボンダスト)を内装した擬似粒子および本発明に従い、超微粉・高反応性炭材(高カーボンダスト)を含む粉コークスおよび超微粉石灰石を含む粉石灰石を外装した擬似粒子の断面のイメージを比較して示す。また、図6(b)および図7(b)は、各断面の表層部を拡大して示したものである。

図6(b)と図7(b)を比較すれば明らかなように、従来法に従う擬似粒子では、高カーボンダストが内部に点在しているのに対し、本発明に従う擬似粒子では、超微粉石灰石および高カーボンダストが造粒粒子の外層で粉石灰石や粉コークスの間隙に侵入する形で存在している。

【0046】

このように、擬似粒子について、本発明に従う粒子構造とすることにより、造粒強度および焼結強度の向上、燃焼速度の上昇、外装造粒時間の短縮化が図れ、その結果、生産性の格段の向上が達成されるのである。

すなわち、超微粉石灰石の適量添加により、造粒時におけるCF融液の生成が促進されて強度の弱いカルシウムシリケートの生成が抑制される結果、擬似粒子の強度が向上し、また焼結時における通気性が向上する結果、焼結用原料の生産性が向上するのである。

一方、高カーボンダストの添加により、疎水性の炭材が外装されることによって、濡れ性が大きく改善される結果、造粒強度が格段に向上し、また通常の粉コークスの空隙に、微細な高カーボンダストが侵入する結果、カーボン焼成後に生じる空隙(破壊起点)の生成が抑制されて、擬似粒子の焼結強度が格段に向上し、さらに擬似粒子の外装造粒時間を従来に比べて約1/2程度まで短縮することができるのである。

【0047】

なお、前掲図1に示したところにおいて、所定の外装時間を確保する位置に石灰石系粉原料4と固体燃料系粉原料5を搬送するためには、搬送装置(たとえばベルトコンベア,スクリューコンベア等)をドラムミキサー1内に挿入しなければならない。しかしながら、ドラムミキサー1内は多量の粉塵が浮遊しているので、ベルトコンベアを使用すると、ベルトに駆動力を供給するモーターやローラーの故障頻度が高まる。

そこで、ベルトコンベアをドラムミキサー1内に挿入せず、搬送速度を増速して、排出口の外側から石灰石系粉原料4と固体燃料系粉原料5を投入することも可能である。この方法を採用すると、石灰石系粉原料4と固体燃料系粉原料5が擬似粒子に添加される際に、自然落下の衝撃のみならず搬送速度に起因して水平方向の衝撃が加わる。従って、擬似粒子が崩壊しやすくなり、擬似粒子の内部に石灰石系粉原料4と固体燃料系粉原料5が混入する。

【0048】

スクリューコンベアは、多数のローラーを設置する必要がなく、構造が単純であるため、ドラムミキサー1内に挿入しても故障し難く、安定して稼動できる。スクリューコンベアをドラムミキサー1内に挿入すれば、その先端位置を調整して所定の位置に石灰石系粉原料4、固体燃料系粉原料5を添加することが可能である。その場合は、衝撃が緩和(自然落下の衝撃のみ)されるので、擬似粒子の崩壊を防止できる。また、石灰石系粉原料4や固体燃料系粉原料5の崩壊も防止でき、予め調整した粒径を維持できる。従って、搬送手段としてはスクリューコンベアを使用するのが好ましい。

【0049】

また、外装処理に使用する石灰石系粉原料4の平均粒径は250μm〜5.0mm、固体燃料系粉原料5の平均粒径は250μm〜2.5mm程度とするのが好ましい。石灰石系粉原料4の平均粒径が5.0mmを超えたり、固体燃料系粉原料5の平均粒径が2.5mmを超えると、石灰石系粉原料4や固体燃料系粉原料5の粗大な粒子が増加するので、擬似粒子の表面に、短時間で均一に被覆するのは困難になる。一方、いずれも平均粒径が250μm未満では、石灰石系粉原料4や固体燃料系粉原料5の微細な粒子が増加し、擬似粒子に不可避的に存在する隙間から侵入して、内部にも石灰石系粉原料4や固体燃料系粉原料5が混入した焼結用原料となる。そのような焼結用原料を焼結すると、CF融液を焼結用原料の表面に選択的に生成させる効果は得られない。

なお、焼結用原料全体に対する固体燃料系粉原料および石灰石系粉原料の配合割合はそれぞれ、固体燃料系粉原料:3.0〜6.0mass%、石灰石系粉原料:6.0〜12.0mass%程度とすることが好ましい。さらに好ましくは固体燃料系粉原料:3.5〜5.0mass%、石灰石系粉原料:6.5〜10.0mass%の範囲である。

【0050】

さらに、外装時間が10秒未満では、擬似粒子の表面を均一に被覆できなくなる。外装時間が50秒を超えると、石灰石系粉原料4,固体燃料系粉原料5を添加した後で擬似粒子が崩壊して再度造粒されるので、石灰石系粉原料4,固体燃料系粉原料5が擬似粒子の内部に混入する。その結果、擬似粒子の表面を均一に被覆できなくなるばかりでなく、内部にも石灰石系粉原料4や固体燃料系粉原料5が混入した焼結用原料となる。従って、外装時間は10〜50秒程度とするのが好ましい。より好ましくは20〜40秒の範囲である。

【実施例】

【0051】

実施例1

図1に示したように、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1に装入して造粒した。なお、SiO2含有原料3としては、珪石あるいはニッケルスラグを使用した。ドラムミキサー1内で、鉄鉱石2とSiO2含有原料3が造粒されて擬似粒子となり、その擬似粒子がドラムミキサー1の排出口に到達するまでの滞留時間が40秒となる位置で、石灰石系粉原料4として平均粒径:1.2mmの石灰石:8mass%、および平均粒径:50μmの超微粉石灰石:2mass%(全石灰石に対する併用割合:20%)と、固体燃料系粉原料5として平均粒径:0.9mmの粉コークス:4mass%、および平均粒径:50μmの高カーボンダスト:1mass%(全コークスに対する併用割合:20%)とを添加した。また、具体的な添加方法は、排出口からドラムミキサー1内の長手方向に進退可能に配置したスクリューコンベアの先端位置を調整して、擬似粒子が排出口に到達するまでの滞留時間が40秒となる位置に石灰石系粉原料4,固体燃料系粉原料5を添加した。したがって外装時間は40秒である。

これを発明例1とする。

【0052】

一方、比較例1として、発明例1と同様、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1に装入して造粒し、擬似粒子がドラムミキサー1の排出口に到達するまでの滞留時間が80秒となる位置で、石灰石系粉原料4として粒径:1.2mmの石灰石:10mass%および固体燃料系粉原料5として粒径:0.9mmの粉コークス:5mass%を添加した。したがって外装時間は80秒である。

【0053】

また、比較例2として、外装時間を40秒とする他は、比較例1と同じ条件で焼結用原料を製造した。

【0054】

発明例1および比較例1,2の焼結用原料を焼結したところ、発明例1と比較例1の焼結用原料では、十分な強度を有する焼結鉱が得られた。これは、CF融液が焼結用原料の表面に生成されたことを示している。

【0055】

しかしながら、比較例2の焼結用原料から製造した焼結鉱は、発明例1や比較例1の焼結用原料を用いた焼結鉱に比べて、強度が劣っていた。これは、擬似粒子の表面に石灰石系粉原料4と固体燃料系粉原料5を均一に被覆できなかったために、CF融液の生成にムラが生じたことを示している。

【0056】

つまり、本発明によれば、焼結用原料を製造する際に外装時間を短縮でき、しかもその焼結用原料を焼結することによって、十分な強度を有する焼結鉱を得ることができる。

【0057】

実施例2

実施例1と同様にして、表3に示す種々の焼結用原料(発明例2,3および比較例3)を製造した。各焼結用原料における素材の配合割合は表3に示すとおりである。

発明例2は、全石灰石に対して超微粉石灰石を20mass%併用した場合、発明例3は、全石灰石に対して超微粉石灰石を20mass%併用すると共に、全コークスに対して高カーボンダストを20mass%併用した場合である。なお、外装時間は、発明例2,3は40秒、比較例3は80秒とした。

かくして得られた各焼結用原料を焼結したときの焼結時間、歩留りおよび生産性について調べた結果を、比較して図8示す。

【0058】

【表3】

【0059】

図8に示したとおり、発明例2,3はいずれも、比較例3に比べて、焼結時間が短く、かつ歩留りが高く、しかも高い生産性を得ることができた。特に超微粉石灰石と高カーボンダストを活用した発明例3は、超微粉石灰石のみを活用した発明例2と比べても、焼結時間、歩留りおよび生産性の全ての点で勝っていた。

【符号の説明】

【0060】

1 ドラムミキサー

2 鉄鉱石

3 SiO2含有原料

4 石灰石系粉原料

5 固体燃料系粉原料

6 焼結用原料

【技術分野】

【0001】

本発明は、下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造する際に使用する焼結用原料の製造方法に関するものである。

【背景技術】

【0002】

高炉に装入される焼結鉱は、一般的に次のような処理を経て製造される。

まず、以下の(a)〜(d)に大別される素材を、ドラムミキサーに装入し、さらに適量の水分を添加して混合し、造粒して、粒状の焼結用原料を製造する。

(a) 鉄鉱石(鉱石、返鉱)

(b) 珪石,蛇紋岩,ニッケルスラグ等からなるSiO2含有原料

(c) 石灰石等のCaOを含有する石灰石系粉原料

(d) 粉コークス,無煙炭等の熱源となる固体燃料系粉原料

【0003】

上記した(a)〜(d)の素材を混合・造粒した造粒物粒子からなる焼結用原料は、ドワイトロイド式焼結機のパレット上に所定の厚さ(通常、500〜700mm)になるように層状に積載される。次いで、パレット上に積載された焼結用原料層の上層部に分布する固体燃料系粉原料に着火し、着火後は下方に向けて空気を吸引しながら固体燃料系粉原料を燃焼させ、その燃焼熱によって焼結用原料を焼結させて焼結ケーキとする。その際、鉄鉱石に含まれるヘマタイトと石灰石系粉原料や鉄鉱石に含まれるCaOとが反応してカルシウムフェライト融液(以下、CF融液という)を生成し、そのCF融液が焼結用原料の結合に寄与する。この焼結ケーキは、破砕・整粒され、所定の粒径を有する焼結鉱となる。一方、所定の粒径に満たない焼結鉱は返鉱となり、焼結原料として再利用に供される。

【0004】

焼結用原料の焼結に際しては、

i)焼結用原料の表面に固体燃料系粉原料を効果的に付着させてやれば、固体燃料系粉原料の燃焼性の改善が図れる、

ii)CF融液を焼結用原料の表面に選択的に生成させることによって、CF融液の機能を向上させることができれば、焼結鉱を効率良く製造できるだけでなく、焼結用原料に配合する各種素材の使用量を削減することができる

として、固体燃料系粉原料やCF融液を焼結用原料の表面に選択的に生成させる技術が検討されている。

【0005】

たとえば、前者に関しては、特許文献1に、固体燃料系粉原料を除き、(a)鉄鉱石と(b)SiO2含有原料と(c)石灰石系粉原料とを、ドラムミキサーの装入口から装入して造粒し、その造粒粒子(以下、擬似粒子という)が排出口に到達するまでの滞留時間が10〜120秒となる位置で固体燃料系粉原料を添加する技術が開示されている。

この技術によって得られる焼結用原料では、鉄鉱石とSiO2含有原料、石灰石系粉原料とが造粒された擬似粒子の表面に、固体燃料系粉原料を付着させることができる。これにより、固体燃料系粉原料が擬似粒子内に取り込まれず、擬似粒子表層で燃焼するため、燃焼性が大きく改善される他、固体燃料系粉原料である粉コークス、無煙炭などは、難造粒性であるため、これを除いて造粒することにより擬似粒子径を大きくすることが可能となった。

【0006】

また、後者に関しては、特許文献2に、上記した(a)鉄鉱石と(b)SiO2含有原料を、ドラムミキサーの装入口から装入して造粒し、造粒後の擬似粒子が排出口に到達するまでの滞留時間が10〜90秒となる位置で、擬似粒子に対して、(c)石灰石系粉原料と(d)固体燃料系粉原料とを添加する技術が開示されている。

この技術によって得られる焼結用原料では、鉄鉱石とSiO2含有原料からなる擬似粒子の表面に、石灰石系粉原料と固体燃料系粉原料が付着している。したがって、かような焼結用原料を焼結すると、CF融液が焼結用原料の表面に選択的に生成され、カルシウムシリケートの生成が抑止される。

【0007】

しかしながら、このような技術であっても、近年のCO2削減の要請から、固体燃料系粉原料である粉コークスを削減した場合には、粉コークス被覆量が減少して十分な効果が得られないことがあった。

【0008】

焼結用原料の焼結に際しては、固体燃料系粉原料として、粉コークスや無煙炭などが利用される。

一方、コークス製造時のコークス冷却方式には、湿式と、乾式(CDQと称している)とがあり、装置の特性上、いずれの装置を用いた場合でもかなりの量の微粉コークスが発生するが、かかる微粉コークスは久しく野積みされていた。

しかしながら、資源の有効利用の観点からは、かかる微粉コークスを利用することが望ましい。

【0009】

そのため、例えば特許文献3において、コークス製造過程で発生する微粉コークスを、高炉装入の鉄源である焼結鉱の製造用燃料として利用する技術が提案された。つまり、焼結鉱を製造するには、粉状の鉄鉱石、石灰石等に熱源として粉状のコークスを混合し、該コークスの燃焼熱で塊成化するからである。

上記特許文献3は、CDQで回収される微粉コークスに転炉ダスト、焼結ダスト等の微粉原料及び水を適切な割合で混練して、焼結鉱製造用燃料(以下、焼結用燃料という)として好ましい粒径にする技術である。これにより、乾燥状態にある微粉コークスを、粉塵発生を抑えつつ再利用できるようになると期待された。

【0010】

しかしながら、上記のようにして製造された焼結用燃料は、個々の粒子としての強度が弱いため、他の焼結原料と一緒にドラムミキサーで混合する時に崩壊し、かかる焼結原料を焼結機のパレット上で充填層にすると、充填層中に微粉コークスが混在・偏在するようになる。そのため、この状態で点火して所謂「焼結操業」を行なうと、焼結機でムラ焼けが発生し、好ましい操業ができないという問題があった。

【0011】

また、CDQ発生の微粉コークスは、乾燥状態のためハンドリング時に粉塵が発生し、一方湿式消火装置で発生する微粉コークスは、湿潤状態であるため、乾燥工程を加えて再利用する必要があり、両者ともに、再利用のためには、ハンドリングや乾燥にコストが嵩む不利があった。

そのため、湿式方式、乾式方式を問わず、コークス冷却において発生する微粉コークスは、特許文献4や特許文献5に記載のように、焼結用原料を構成する鉄鉱石などの積み山に散布して、焼結原料中に均一に分散させ、焼結機でムラ焼けが発生しないようにして使用することが行なわれていた。

【0012】

その他、特許文献6には、(a)鉄鉱石と(b)SiO2含有原料とを、ドラムミキサーの装入口から装入して造粒し、造粒された擬似粒子に対し、(c)石灰石系粉原料と(d)固体燃料系粉原料を添加する際、(a)鉄鉱石と(b)SiO2含有原料中へのコークス粉末の混入量を1.5mass%以下に止める技術が開示されている。

このように、従来、微粉コークスは、その使用を中止するか、混入量を1.5mass%以下に止め、残余の部分は廃棄物利用として原料炭中へ混入させて再利用するなどが行なわれていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3794332号公報

【特許文献2】特許第3755452号公報

【特許文献3】特開昭61−291926号公報

【特許文献4】特開2000−169915号公報

【特許文献5】特開2000−96154号公報

【特許文献6】特許第3951825号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上掲した特許文献1,2に開示された技術の改良に係り、石灰石系粉原料の一部として超微粉石灰石を活用することによって、造粒物の強度向上、ひいては焼結用原料の生産性の向上を図ろうとするものである。

また、本発明は、従来は焼結機でムラ焼けが発生するため廃棄物とされていた微粉コークスなどについて、焼結鉱製造時の固体燃料系粉原料(凝結材)としての再利用を可能ならしめたものである。

【0015】

すなわち、本発明は、鉄鉱石とSiO2含有原料からなる造粒物である擬似粒子の表面に、石灰石系粉原料および固体燃料系粉原料を付着させる処理(以下、外装処理という)を行なうに当たって、超微粉石灰石さらには微粉コークスを有効活用することにより、従来の知見とは逆に、生産性を向上させることができる焼結用原料の有利な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

さて、本発明者らは、鉄鉱石とSiO2含有原料からなる造粒物である擬似粒子の表面に、石灰石系粉原料と固体燃料系粉原料を付着させるいわゆる外装処理を行なう際の生産性を向上させる技術について、鋭意検討を行った。

その結果、石灰石系粉原料中に超微粉石灰石を適量配合することによって、造粒時におけるCF融液の生成が促進されて外殻層の強度が向上すると共に、焼結時における通気性が改善され、焼結用原料の生産性が向上することを新たに見出した。

また、本発明者らは、CDQなどで発生する微粉コークスなどの高カーボンダストを、適正な割合で、従来の粉コークス、無煙炭などに代表される固体燃料系粉原料と共に併用して、擬似粒子の表面に付着させるようにすれば、燃焼性および造粒強度が大幅に向上し、その結果、焼結用原料の生産性が向上するとの知見を得た。

なお、本発明によれば、上記したCDQなどで発生する微粉コークスのほか、C濃度が50mass%以上の微粉も使用可能であることが究明されたので、これらを総称して高カーボンダストと称する。

本発明は、これらの知見に基づいてなされたものである。

【0017】

すなわち、本発明の要旨構成は次のとおりである。

1.下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造するプロセスの前処理として、鉄鉱石、SiO2含有原料、石灰石系粉原料および固体燃料系粉原料からなる焼結原料をドラムミキサーに装入し造粒して焼結用原料を製造するに際し、該ドラムミキサーの装入口から固体燃料系粉原料および石灰石系粉原料を除く鉄鉱石およびSiO2含有原料を装入して造粒すると共に、この造粒された擬似粒子に対して、該固体燃料系粉原料および該石灰石系粉原料を添加し、該ドラムミキサーの排出口に至る間に該固体燃料系粉原料と該石灰石系粉原料を該擬似粒子の表面に付着させることからなる焼結用原料の製造方法において、

該石灰石系粉原料に対して、超微粉石灰石を5〜40mass%の割合で併用することを特徴とする焼結用原料の製造方法。

【0018】

2.前記固体燃料系粉原料に対して、高カーボンダストを5〜40mass%の割合で併用することを特徴とする前記1に記載の焼結用原料の製造方法。

【0019】

3.前記超微粉石灰石の大きさが50μm以下であることを特徴とする前記1または2に記載の焼結用原料の製造方法。

【0020】

4.前記高カーボンダストは、大きさが50μm以下で、かつC濃度が50mass%以上であることを特徴とする前記1乃至3のいずれかに記載の焼結用原料の製造方法。

【0021】

5.前記ドラムミキサーの装入口から装入する鉄鉱石およびSiO2含有原料には、高カーボンダストを含有させないことを特徴とする前記1乃至4のいずれかに記載の焼結用原料の製造方法。

【0022】

6.前記擬似粒子に対して添加する、前記超微粉石灰石を含有する石灰石系粉原料および前記固体燃料系粉原料について、その添加から、前記ドラムミキサーの排出口に至る間の滞留時間が20〜40秒であることを特徴とする前記1乃至5のいずれかに記載の焼結用原料の製造方法。

【0023】

7.前記高カーボンダストが、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉うちから選んだ一種または二種以上であり、C濃度を50mass%以上に調整されたものであることを特徴とする前記1乃至6のいずれかに記載の焼結用原料の製造方法。

【発明の効果】

【0024】

本発明に従い、石灰石系粉原料として超微粉石灰石を活用することにより、造粒時におけるCF融液の生成が促進されて外殻層の強度が向上すると共に、焼結時における通気性が向上し、もって焼結用原料の生産性を向上させることができる。

また、本発明に従い、石灰石系粉原料として超微粉石灰石を活用すると共に、固体燃料系粉原料として高カーボンダストを活用した場合、高カーボンダストは、擬似粒子表面に外装されるため、擬似粒子径を大きく保つことができ、また、擬似粒子内に内装されないため、燃焼性が向上する。さらに、通常の固体燃料と併用することから、微粉である高カーボンダストの飛散などが抑制されハンドリングが容易となる。また、外装時、固体燃料空隙部分に高カーボンダストが充填される形で外装されるため、外装部分の強度も上昇し、その結果、擬似粒子の強度が向上し、また焼結機供給時の粉発生も軽減される。

さらに、本発明によれば、擬似粒子径を大きくできるため、擬似粒子表面への外装時間も短くでき、内装化される状態を避けることができる。

またさらに、擬似粒子表面に、高カーボンダストを併用する固体燃料系粉原料と超微粉石灰石を併用する石灰石系粉原料を外装させることできるため、CF融液の生成が促進され、強度の弱いカルシウムシリケートの生成が抑止される。

加えて、燃料としては、C濃度が50mass%以上であれば焼結用凝結材として使用可能であり、またC濃度が50mass%未満であっても、他のC濃度が50mass%以上の微粉と混合してC濃度を50mass%以上に調整してやれば、使用が可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明を適用して焼結用原料を製造する際に使用して好適な焼結用原料の製造装置の別例を示す模式図である。

【図2】超微粉石灰石を併用した粉石灰石を外装した本発明に従う擬似粒子における超微粉石灰石の配合率と、造粒強度および燃焼溶融帯圧損との関係を示す図である。

【図3】粉コークスの粒径と燃焼帯移動速度(燃焼速度)との関係を示す図である。

【図4】超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した本発明に従う擬似粒子と、高カーボンダストを内装した擬似粒子とで、造粒後の造粒強度および焼結後の焼結強度を比較して示す図である。

【図5】超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した本発明に従う擬似粒子および従来法に従い高カーボンダストを内装した擬似粒子の燃焼速度を比較して示す図である。

【図6】従来法に従い、高カーボンダストを内装した擬似粒子の断面のイメージ図(a)およびその表層部拡大図(b)である。

【図7】本発明に従い、超微粉石灰石を含む粉石灰石および高カーボンダストを含む粉コークスを外装した擬似粒子の断面のイメージ図(a)およびその表層部拡大図(b)である。

【図8】各焼結用原料(発明例2,3および比較例3)を焼結したときの焼結時間、歩留りおよび生産性について調べた結果を比較して示した図である。

【発明を実施するための形態】

【0026】

以下、本発明を具体的に説明する。

図1に、本発明を適用して焼結用原料を製造する際に使用して好適な焼結用原料の製造装置の例を模式で示す。

図1において、符号1はドラムミキサー、2は鉄鉱石、3はSiO2含有原料、4は石灰石系粉原料、5は固体燃料系粉原料、そして6が焼結用原料である。

【0027】

以下、図1に示した焼結用原料の製造工程を、より具体的に説明する。

図1に示すとおり、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1内に装入して造粒を行なう。ドラムミキサー1内で造粒された鉄鉱石2とSiO2含有原料3からなる擬似粒子は、排出口へ移動していく。

そして、擬似粒子が排出口へ到達するまでの滞留時間(すなわち外装時間)が10〜50秒の範囲となる下流側途中に設定した箇所で、石灰石系粉原料4と固体燃料系粉原料5を添加する。

その具体的な方法としては、たとえば下流側の排出口からドラムミキサー1内の長手方向に進退可能に配置したベルトコンベアあるいはスクリューコンベア等の先端位置を調整して石灰石系粉原料4と固体燃料系粉原料5を添加することによって、外装時間を所定の範囲に維持することができる。なお、必要に応じて適量の水分を添加しても良い。その結果、擬似粒子が排出口に到達するまでの間に、擬似粒子の表面に石灰石系粉原料4と固体燃料系粉原料5が均一に被覆される。

【0028】

ところで、従来、外装処理に使用する石灰石系粉原料4および固体燃料系粉原料5の平均粒径は、いずれも250μm〜2.0mm程度であった。

このように、従来使用されてきた石灰石系粉原料および固体燃料系粉原料の平均粒径は比較的大きかったこともあって、必ずしも強固な固体燃料系粉原料の外殻層を形成することができなかった。また、燃焼速度についても十分に満足のいく速度は得られなかった。

【0029】

そこで、発明者らは、この問題を解消すべく種々検討を重ねた結果、石灰石系粉原料中に適量の超微粉石灰石を混在させると、比較的粒径の大きな石灰石の空隙に超微粉石灰石が効果的に侵入し、造粒の際に強固な石灰石系粉原料の層が形成されることが判明した。

また、同様に、従来は微細すぎるとして、その使用を見合わせていた高カーボンダストを、適正な割合で混合すると、比較的粒径の大きな炭素原料の空隙に微細な高カーボンダストが侵入して、強固な固体燃料系粉原料の層が形成されることが判明した。

その結果、石灰石系粉原料と固体燃料系粉原料が混在した強固な外殻層を形成され、ひいては燃焼性および造粒強度が大幅に向上し、生産性も格段に向上することが判明したのである。

【0030】

図2に、本発明に従い、超微粉石灰石を併用した粉石灰石および粉コークスを外装した擬似粒子の造粒強度および燃焼溶融帯圧損に及ぼす影響について調べた結果を、擬似粒子における超微粉石灰石の配合率との関係で示す。なお、超微粉石灰石としては篩下50μmの微粉を用いた。また、擬似粒子における全石灰石量は10mass%の一定とした。

同図に示したとおり、超微粉石灰石を外装した本発明に従う擬似粒子では、超微粉石灰石の配合率が高くなるに従って造粒強度は上昇し、燃焼溶融帯圧損は低下している。しかしながら、超微粉石灰石の配合率が4mass%(全石灰石に対する併用割合:40mass%)を超えると過溶融状態となり、燃焼溶融帯圧損が増加し始める。

【0031】

従って、本発明では、石灰石系粉原料における超微粉石灰石の配合割合(併用割合)は5〜40mass%の範囲に限定した。というのは、石灰石系粉原料において、超微粉石灰石の配合率が5mass%に満たないと外殻層を強化するという所望の効果が得られず、一方40mass%を超えると過溶融状態となり、燃焼溶融帯の圧損が増加するからである。

【0032】

次に、図3に、粉コークスの粒径と燃焼帯移動速度(以下、単に燃焼速度という)との関係について調べた結果を示す。

同図に示したとおり、粉コークスの粒径が小さくなればなるほど、粉コークスの比表面積は増大し、また雰囲気温度も高温になるため、燃焼速度は上昇する。

従って、かような超微粉・高反応性炭材(高カーボンダスト)を適正な割合で併用することにより、燃焼速度の向上が期待できるわけである。

【0033】

図4に、本発明に従い、超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した場合の擬似粒子の造粒強度と、その後に焼結を行った場合の焼結強度について調べた結果を示す。

なお、図4には、比較のため、高カーボンダストを擬似粒子の内部に内装した場合の擬似粒子の造粒強度および焼結強度について調べた結果も併せて示す。

また、造粒強度および焼結強度はそれぞれ、以下に示す推定式(数1、数2)に基づいて推定した。

【0034】

[数1]

・造粒強度の推定式

σ=6・ψ・S・{(1−ε)/ε}・{(γcosθ)/d}

ここで、σ:擬似粒子の強度(N)、ψ:液体の充満度(-)、S:粉体の表面積(m2)、ε:擬似粒子の空隙率(-)、γ:水の表面張力(N/m)、θ:水との接触角(°)、d:擬似粒子径(m)

【0035】

[数2]

・焼結強度の推定式

σt=σ0・exp(-c・P)

ここで、σt:引張強度(MPa)、σ0:基質強度(MPa)、P:空隙率(-)、c:定数(-)

【0036】

同図に示したとおり、本発明に従い、超微粉石灰石および高カーボンダストを外装した場合には、擬似粒子の造粒強度が格段に向上した。この理由は、疎水性の炭材が外装されることによって、濡れ性が大きく改善されたことによるものと考えられる。

また、本発明に従った場合には、擬似粒子の焼結強度も格段に向上したが、この理由は、空隙率の低下に起因するものと考えられる。すなわち、本発明に従い、超微粉石灰石および高カーボンダストを適量併用した場合には、通常の粉石灰石および粉コークスの空隙に、微細な粉石灰石および高カーボンダストが侵入し、その結果、カーボン焼成後に生じる空隙(破壊起点)の生成が抑制されたことによるものと考えられる。

【0037】

そこで、次に、図5に、本発明に従い、超微粉石灰石を併用した粉石灰石および高カーボンダストを併用した粉コークスを外装した擬似粒子と、従来法に従い高カーボンダストを内装した擬似粒子の燃焼速度について調べた結果を、擬似粒子における高カーボンダスト(超微粉炭材)の配合率との関係で示す。なお、擬似粒子における全石灰石量は10mass%、全カーボン(固体燃料系粉原料)量は5mass%の一定とした。

同図に示したとおり、高カーボンダストを内装した従来の擬似粒子では、高カーボンダストの配合率が高くなるに伴って燃焼速度はむしろ低下していった。

これに対し、高カーボンダストを外装した本発明に従う擬似粒子の場合は、高カーボンダストの配合率が高くなるに従って燃焼速度は大きく上昇している。

【0038】

図5の結果によれば、擬似粒子(全カーボン量:5mass%)における高カーボンダストの配合率が0.25mass%以上、すなわち全カーボン(固体燃料系粉原料)のうち高カーボンダストの配合割合が5mass%以上になると燃焼速度の向上が著しい。しかしながら、全カーボン(固体燃料系粉原料)のうち高カーボンダストの配合率が40mass%を超えると燃焼溶融帯の幅が拡大し、焼結層内における圧損が増加する弊害が生じる。

【0039】

従って、固体燃料系粉原料における高カーボンダストの配合割合(併用割合)は5〜40mass%の範囲とすることが好ましい。というのは、固体燃料系粉原料において、高カーボンダストの配合率が5mass%に満たないと燃焼性や造粒強度の改善が十分とはいえず、一方40mass%を超えると燃焼溶融帯の幅が拡大し、焼結層内における圧損が増加する弊害が生じるからである。

【0040】

また、本発明において、超微粉石灰石としては、大きさが50μm以下とすることが好ましい。というのは、超微粉石灰石の大きさが50μmを超えると外装される石灰石と最密充填せず、粒子表面での被覆性が低下する傾向があるからである。なお、超微粉石灰石の大きさの好適下限は10μmである。

ここに、超微粉石灰石の大きさとは、超微粉石灰石が球状の場合には円相当径、一方非球形の場合には、篩い目径と定義する。

上記した超微粉石灰石としては、次表1に示すものが使用可能である。

【0041】

【表1】

【0042】

同様に、本発明において、高カーボンダストは、大きさが50μm以下でかつ、C濃度が50mass%以上であることが好ましい。というのは、高カーボンダストの大きさが50μmを超えると外装される粉コークスと最密充填せず、粒子表面での被覆性が低下する傾向があるからである。なお、高カーボンダストの大きさの好適下限は10μmである。

一方、高カーボンダストC濃度が50mass%に満たないと燃焼熱が小さく、さらに共存するスラグ成分・灰分により、粉コークスの燃焼性が阻害されるという不利が生じる。

ここに、高カーボンダストの大きさの定義は、超微粉石灰石の場合と同じである。

【0043】

上記した高カーボンダストとしては、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉からなるグループから選択された少なくとも一つであり、C濃度が50mass%以上に調整されたものが特に好適である。

表2に、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉の好適成分例を示す。

【0044】

【表2】

【0045】

図6(a)および図7(a)に、従来法に従い、超微粉・高反応性炭材(高カーボンダスト)を内装した擬似粒子および本発明に従い、超微粉・高反応性炭材(高カーボンダスト)を含む粉コークスおよび超微粉石灰石を含む粉石灰石を外装した擬似粒子の断面のイメージを比較して示す。また、図6(b)および図7(b)は、各断面の表層部を拡大して示したものである。

図6(b)と図7(b)を比較すれば明らかなように、従来法に従う擬似粒子では、高カーボンダストが内部に点在しているのに対し、本発明に従う擬似粒子では、超微粉石灰石および高カーボンダストが造粒粒子の外層で粉石灰石や粉コークスの間隙に侵入する形で存在している。

【0046】

このように、擬似粒子について、本発明に従う粒子構造とすることにより、造粒強度および焼結強度の向上、燃焼速度の上昇、外装造粒時間の短縮化が図れ、その結果、生産性の格段の向上が達成されるのである。

すなわち、超微粉石灰石の適量添加により、造粒時におけるCF融液の生成が促進されて強度の弱いカルシウムシリケートの生成が抑制される結果、擬似粒子の強度が向上し、また焼結時における通気性が向上する結果、焼結用原料の生産性が向上するのである。

一方、高カーボンダストの添加により、疎水性の炭材が外装されることによって、濡れ性が大きく改善される結果、造粒強度が格段に向上し、また通常の粉コークスの空隙に、微細な高カーボンダストが侵入する結果、カーボン焼成後に生じる空隙(破壊起点)の生成が抑制されて、擬似粒子の焼結強度が格段に向上し、さらに擬似粒子の外装造粒時間を従来に比べて約1/2程度まで短縮することができるのである。

【0047】

なお、前掲図1に示したところにおいて、所定の外装時間を確保する位置に石灰石系粉原料4と固体燃料系粉原料5を搬送するためには、搬送装置(たとえばベルトコンベア,スクリューコンベア等)をドラムミキサー1内に挿入しなければならない。しかしながら、ドラムミキサー1内は多量の粉塵が浮遊しているので、ベルトコンベアを使用すると、ベルトに駆動力を供給するモーターやローラーの故障頻度が高まる。

そこで、ベルトコンベアをドラムミキサー1内に挿入せず、搬送速度を増速して、排出口の外側から石灰石系粉原料4と固体燃料系粉原料5を投入することも可能である。この方法を採用すると、石灰石系粉原料4と固体燃料系粉原料5が擬似粒子に添加される際に、自然落下の衝撃のみならず搬送速度に起因して水平方向の衝撃が加わる。従って、擬似粒子が崩壊しやすくなり、擬似粒子の内部に石灰石系粉原料4と固体燃料系粉原料5が混入する。

【0048】

スクリューコンベアは、多数のローラーを設置する必要がなく、構造が単純であるため、ドラムミキサー1内に挿入しても故障し難く、安定して稼動できる。スクリューコンベアをドラムミキサー1内に挿入すれば、その先端位置を調整して所定の位置に石灰石系粉原料4、固体燃料系粉原料5を添加することが可能である。その場合は、衝撃が緩和(自然落下の衝撃のみ)されるので、擬似粒子の崩壊を防止できる。また、石灰石系粉原料4や固体燃料系粉原料5の崩壊も防止でき、予め調整した粒径を維持できる。従って、搬送手段としてはスクリューコンベアを使用するのが好ましい。

【0049】

また、外装処理に使用する石灰石系粉原料4の平均粒径は250μm〜5.0mm、固体燃料系粉原料5の平均粒径は250μm〜2.5mm程度とするのが好ましい。石灰石系粉原料4の平均粒径が5.0mmを超えたり、固体燃料系粉原料5の平均粒径が2.5mmを超えると、石灰石系粉原料4や固体燃料系粉原料5の粗大な粒子が増加するので、擬似粒子の表面に、短時間で均一に被覆するのは困難になる。一方、いずれも平均粒径が250μm未満では、石灰石系粉原料4や固体燃料系粉原料5の微細な粒子が増加し、擬似粒子に不可避的に存在する隙間から侵入して、内部にも石灰石系粉原料4や固体燃料系粉原料5が混入した焼結用原料となる。そのような焼結用原料を焼結すると、CF融液を焼結用原料の表面に選択的に生成させる効果は得られない。

なお、焼結用原料全体に対する固体燃料系粉原料および石灰石系粉原料の配合割合はそれぞれ、固体燃料系粉原料:3.0〜6.0mass%、石灰石系粉原料:6.0〜12.0mass%程度とすることが好ましい。さらに好ましくは固体燃料系粉原料:3.5〜5.0mass%、石灰石系粉原料:6.5〜10.0mass%の範囲である。

【0050】

さらに、外装時間が10秒未満では、擬似粒子の表面を均一に被覆できなくなる。外装時間が50秒を超えると、石灰石系粉原料4,固体燃料系粉原料5を添加した後で擬似粒子が崩壊して再度造粒されるので、石灰石系粉原料4,固体燃料系粉原料5が擬似粒子の内部に混入する。その結果、擬似粒子の表面を均一に被覆できなくなるばかりでなく、内部にも石灰石系粉原料4や固体燃料系粉原料5が混入した焼結用原料となる。従って、外装時間は10〜50秒程度とするのが好ましい。より好ましくは20〜40秒の範囲である。

【実施例】

【0051】

実施例1

図1に示したように、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1に装入して造粒した。なお、SiO2含有原料3としては、珪石あるいはニッケルスラグを使用した。ドラムミキサー1内で、鉄鉱石2とSiO2含有原料3が造粒されて擬似粒子となり、その擬似粒子がドラムミキサー1の排出口に到達するまでの滞留時間が40秒となる位置で、石灰石系粉原料4として平均粒径:1.2mmの石灰石:8mass%、および平均粒径:50μmの超微粉石灰石:2mass%(全石灰石に対する併用割合:20%)と、固体燃料系粉原料5として平均粒径:0.9mmの粉コークス:4mass%、および平均粒径:50μmの高カーボンダスト:1mass%(全コークスに対する併用割合:20%)とを添加した。また、具体的な添加方法は、排出口からドラムミキサー1内の長手方向に進退可能に配置したスクリューコンベアの先端位置を調整して、擬似粒子が排出口に到達するまでの滞留時間が40秒となる位置に石灰石系粉原料4,固体燃料系粉原料5を添加した。したがって外装時間は40秒である。

これを発明例1とする。

【0052】

一方、比較例1として、発明例1と同様、鉄鉱石2およびSiO2含有原料3を装入口からドラムミキサー1に装入して造粒し、擬似粒子がドラムミキサー1の排出口に到達するまでの滞留時間が80秒となる位置で、石灰石系粉原料4として粒径:1.2mmの石灰石:10mass%および固体燃料系粉原料5として粒径:0.9mmの粉コークス:5mass%を添加した。したがって外装時間は80秒である。

【0053】

また、比較例2として、外装時間を40秒とする他は、比較例1と同じ条件で焼結用原料を製造した。

【0054】

発明例1および比較例1,2の焼結用原料を焼結したところ、発明例1と比較例1の焼結用原料では、十分な強度を有する焼結鉱が得られた。これは、CF融液が焼結用原料の表面に生成されたことを示している。

【0055】

しかしながら、比較例2の焼結用原料から製造した焼結鉱は、発明例1や比較例1の焼結用原料を用いた焼結鉱に比べて、強度が劣っていた。これは、擬似粒子の表面に石灰石系粉原料4と固体燃料系粉原料5を均一に被覆できなかったために、CF融液の生成にムラが生じたことを示している。

【0056】

つまり、本発明によれば、焼結用原料を製造する際に外装時間を短縮でき、しかもその焼結用原料を焼結することによって、十分な強度を有する焼結鉱を得ることができる。

【0057】

実施例2

実施例1と同様にして、表3に示す種々の焼結用原料(発明例2,3および比較例3)を製造した。各焼結用原料における素材の配合割合は表3に示すとおりである。

発明例2は、全石灰石に対して超微粉石灰石を20mass%併用した場合、発明例3は、全石灰石に対して超微粉石灰石を20mass%併用すると共に、全コークスに対して高カーボンダストを20mass%併用した場合である。なお、外装時間は、発明例2,3は40秒、比較例3は80秒とした。

かくして得られた各焼結用原料を焼結したときの焼結時間、歩留りおよび生産性について調べた結果を、比較して図8示す。

【0058】

【表3】

【0059】

図8に示したとおり、発明例2,3はいずれも、比較例3に比べて、焼結時間が短く、かつ歩留りが高く、しかも高い生産性を得ることができた。特に超微粉石灰石と高カーボンダストを活用した発明例3は、超微粉石灰石のみを活用した発明例2と比べても、焼結時間、歩留りおよび生産性の全ての点で勝っていた。

【符号の説明】

【0060】

1 ドラムミキサー

2 鉄鉱石

3 SiO2含有原料

4 石灰石系粉原料

5 固体燃料系粉原料

6 焼結用原料

【特許請求の範囲】

【請求項1】

下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造するプロセスの前処理として、鉄鉱石、SiO2含有原料、石灰石系粉原料および固体燃料系粉原料からなる焼結原料をドラムミキサーに装入し造粒して焼結用原料を製造するに際し、該ドラムミキサーの装入口から固体燃料系粉原料および石灰石系粉原料を除く鉄鉱石およびSiO2含有原料を装入して造粒すると共に、この造粒された擬似粒子に対して、該固体燃料系粉原料および該石灰石系粉原料を添加し、該ドラムミキサーの排出口に至る間に該固体燃料系粉原料と該石灰石系粉原料を該擬似粒子の表面に付着させることからなる焼結用原料の製造方法において、

該石灰石系粉原料に対して、超微粉石灰石を5〜40mass%の割合で併用することを特徴とする焼結用原料の製造方法。

【請求項2】

前記固体燃料系粉原料に対して、高カーボンダストを5〜40mass%の割合で併用することを特徴とする請求項1に記載の焼結用原料の製造方法。

【請求項3】

前記超微粉石灰石の大きさが50μm以下であることを特徴とする請求項1または2に記載の焼結用原料の製造方法。

【請求項4】

前記高カーボンダストは、大きさが50μm以下で、かつC濃度が50mass%以上であることを特徴とする請求項1乃至3のいずれかに記載の焼結用原料の製造方法。

【請求項5】

前記ドラムミキサーの装入口から装入する鉄鉱石およびSiO2含有原料には、高カーボンダストを含有させないことを特徴とする請求項請求項1乃至4のいずれかに記載の焼結用原料の製造方法。

【請求項6】

前記擬似粒子に対して添加する、前記超微粉石灰石を含有する石灰石系粉原料および前記固体燃料系粉原料について、その添加から、前記ドラムミキサーの排出口に至る間の滞留時間が20〜40秒であることを特徴とする請求項1乃至5のいずれかに記載の焼結用原料の製造方法。

【請求項7】

前記高カーボンダストが、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉うちから選んだ一種または二種以上であり、C濃度を50mass%以上に調整されたものであることを特徴とする請求項1乃至6のいずれかに記載の焼結用原料の製造方法。

【請求項1】

下方吸引式のドワイトロイド式焼結機を用いて焼結鉱を製造するプロセスの前処理として、鉄鉱石、SiO2含有原料、石灰石系粉原料および固体燃料系粉原料からなる焼結原料をドラムミキサーに装入し造粒して焼結用原料を製造するに際し、該ドラムミキサーの装入口から固体燃料系粉原料および石灰石系粉原料を除く鉄鉱石およびSiO2含有原料を装入して造粒すると共に、この造粒された擬似粒子に対して、該固体燃料系粉原料および該石灰石系粉原料を添加し、該ドラムミキサーの排出口に至る間に該固体燃料系粉原料と該石灰石系粉原料を該擬似粒子の表面に付着させることからなる焼結用原料の製造方法において、

該石灰石系粉原料に対して、超微粉石灰石を5〜40mass%の割合で併用することを特徴とする焼結用原料の製造方法。

【請求項2】

前記固体燃料系粉原料に対して、高カーボンダストを5〜40mass%の割合で併用することを特徴とする請求項1に記載の焼結用原料の製造方法。

【請求項3】

前記超微粉石灰石の大きさが50μm以下であることを特徴とする請求項1または2に記載の焼結用原料の製造方法。

【請求項4】

前記高カーボンダストは、大きさが50μm以下で、かつC濃度が50mass%以上であることを特徴とする請求項1乃至3のいずれかに記載の焼結用原料の製造方法。

【請求項5】

前記ドラムミキサーの装入口から装入する鉄鉱石およびSiO2含有原料には、高カーボンダストを含有させないことを特徴とする請求項請求項1乃至4のいずれかに記載の焼結用原料の製造方法。

【請求項6】

前記擬似粒子に対して添加する、前記超微粉石灰石を含有する石灰石系粉原料および前記固体燃料系粉原料について、その添加から、前記ドラムミキサーの排出口に至る間の滞留時間が20〜40秒であることを特徴とする請求項1乃至5のいずれかに記載の焼結用原料の製造方法。

【請求項7】

前記高カーボンダストが、CDQ集塵粉、鉄粉製造時の集塵粉および貯骸槽の集塵粉うちから選んだ一種または二種以上であり、C濃度を50mass%以上に調整されたものであることを特徴とする請求項1乃至6のいずれかに記載の焼結用原料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−36050(P2013−36050A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−162808(P2011−162808)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]