焼結結合した多孔質金属被覆

【課題】多孔質の薄いナノ粉末焼結層を基体上に堆積する。

【解決手段】複合構造体は、第一平均孔径の孔を有する基体、及びその基体の少なくとも1表面への被覆を包含する。この被覆は第二平均孔径の孔を有する。基体上に多孔質被覆を形成する方法は、(1)キャリヤー流体中の焼結可能粒子の懸濁物41を形成する工程及び懸濁物41をリザーバ43に収容する工程;(2)リザーバー43での撹拌により懸濁物41を維持する工程;(3)懸濁物41を超音波スプレーノズル51へ移送する工程;(4)前記懸濁物41の第一被覆を前記基体に適用する工程、並びに;(5)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基材を形成する工程;を含む。

【解決手段】複合構造体は、第一平均孔径の孔を有する基体、及びその基体の少なくとも1表面への被覆を包含する。この被覆は第二平均孔径の孔を有する。基体上に多孔質被覆を形成する方法は、(1)キャリヤー流体中の焼結可能粒子の懸濁物41を形成する工程及び懸濁物41をリザーバ43に収容する工程;(2)リザーバー43での撹拌により懸濁物41を維持する工程;(3)懸濁物41を超音波スプレーノズル51へ移送する工程;(4)前記懸濁物41の第一被覆を前記基体に適用する工程、並びに;(5)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基材を形成する工程;を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書で開示するのは、基体上に多孔質金属被覆を形成する方法である。特に、キャリヤー流体中のナノサイズ粒子の懸濁物を基体上に堆積し、加熱してキャリヤー流体を蒸発させながら粒子を基体に焼結する。

【背景技術】

【0002】

ろ過及びガス又は液体流動制御を含めた多孔質開口セル構造体を必要とする数多くの用途が存在する。これらの構造体は、金属又はセラミック粒子を成形して圧粉体を形成し、次に焼結して凝集多孔質構造体を形成することにより形成されるのが典型的である。粒径、成形力、及び焼結温度は、全て孔径及び構造体強度に影響を与える。孔径がマイクロサイズ〔1ミクロン(μm)以上の平均直径を有する〕のように比較的大きい場合、孔径に対する構造体の厚さは、工業的用途で取扱われ、用いられるのに充分な強度のために適度なものである。孔径がナノサイズ〔1μmより小さい平均直径を有する〕のように比較的小さい場合、構造体の厚さは、工業的用途で取扱われ、用いられるのに充分な強度のためには孔径より遥かに大きい。その結果、構造体は長い長さの小さい直径の孔をガス又は液体を通過させるのに大きな抵抗を有し、そのフィルターを通る大きな圧力低下が存在する。この用途については、直径を、粒子の中心を通り、粒子の一方の側から他方の側へ通る最大の軸に沿って、測定しなければならないことに注意されたい。

【先行技術文献】

【特許文献】

【0003】

多くの特許に、基体上に多孔質被覆を堆積させるための方法が記載されている。

【特許文献1】米国特許第6,544,472号明細書には、整形外科移植組織上に多孔質表面を堆積するための方法が記載されている。金属粒子をキャリヤー流体中に懸濁する。キャリヤー流体は水、ゼラチン(結合剤として)、及び場合によりグリセリン(粘度増加剤として)を含むことがある。水を蒸発させることにより、ゼラチン状結合剤の中に懸濁した金属粒子を与える結果になる。加熱は、そのゼラチンを炭素に転化し、金属粒子を基体に焼結する。

【特許文献2】米国特許第6,652,804号明細書には、薄い開口多孔質金属フイルムを製造するための方法が記載されている。1ミクロン〜50ミクロンの平均粒子直径を有する金属粒子を、主要成分としてエタノール又はイソプロパノールのようなアルコール及び結合剤を含有するキャリヤー流体中に懸濁する。この懸濁物を基体に適用し、加熱してアルコール成分を蒸発させる。結合剤中に懸濁した微細粒子のグリーンフイルムを、次に基体から取り外し、結合剤を分解して金属粒子を焼結するのに効果的な温度へ加熱する。

【特許文献3】米国特許第6,702,622号明細書には、次のようにして形成した多孔質構造体が記載されている。金属又はセラミック粒子をナノサイズまで機械的に摩砕し、それらナノサイズの粒子と、ポリエチレン及びパラフィンワックスの混合物のような結合剤とを一緒にしてグリーンパーツを形成する。次にそのグリーンフイルムを、結合剤を分解し、粒子を焼結するのに効果的な温度へ加熱する。

【0004】

上で論じた厚さの制約に加えて、結合剤及び場合による粘度増加剤の含有が、構造体を通る圧力低下を更に増大することがある。焼結中、結合剤及び粘度増加剤が分解し、典型的には炭素まで分解する。この炭素質の残留物が全体的に又は部分的に有意な数の孔を閉塞し、適切な流動を支えるためには、構造体を通る大きな圧力低下を必要とする。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、先行技術の欠点を持たない、薄いナノ粉末層を基体上に堆積する方法が依然として要求されている。

【課題を解決するための手段】

【0006】

一つの態様に従い、基体上に多孔質被覆を形成する方法を提供する。この方法は、(a)キャリヤー流体に入れた焼結可能な粒子の懸濁物を形成する工程;(b)前記懸濁物を前記キャリヤー流体を撹拌することにより維持する工程;(c)前記懸濁物の第一被覆を基体に適用する工程;及び(d)前記焼結可能な粒子を前記基体に焼結する工程;を含む。本発明のある態様の特徴は、ナノ粉末材料の薄い被覆を微細孔を有する基体に堆積することができることである。この特徴の第一の利点は、微細孔質基体が強度及び構造体の支持を与え、ナノ粉末層を極めて薄くすることができることである。その結果、取扱い及び工業的処理のための充分な強度を有するナノ細孔質材料が与えられる。ナノ粉末層は薄いので、その層を通る圧力低下が、それより厚い慣用的ナノ粉末構造体よりも実質的に小さい。

【0007】

一つ以上の態様の詳細を図面及び下の説明で記述する。他の特徴、目的、及び利点は、その記述及び図面、及び特許請求の範囲から明らかになるであろう。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の態様に従い多孔質被覆を堆積する方法を工程図で例示している。

【図2】図2は、本発明の態様に従い形成された多孔質被覆を堆積するためのシステムを模式的に例示している。

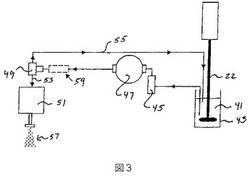

【図3】図3は、本発明の第二の態様に従い形成された多孔質被覆を堆積するためのシステムを模式的に例示している。

【図4】図4は、本発明の態様に従い管への多孔質被覆を堆積するためのシステムを模式的に例示している。

【図5】図5は、本発明の第二の態様に従い管への多孔質被覆を堆積するためのシステムを模式的に例示している。

【図6】図6は、本発明の態様に従い多孔質被覆を有するガス流調節又はろ過に適した多孔質管を例示している。

【図7】図7は、本発明の態様に従い形成された多孔質被覆の表面の走査電子顕微鏡写真である。

【図8】図8は、図7の多孔質被覆の断面の走査電子顕微鏡写真である。

【図9】図9は、ガス流束に与える図7の多孔質被覆の連続層の効果を例示したグラフである。

【図10】図10は、本発明の態様に従い多孔質被覆を有する燃料電池構成部品を例示している。

【図11】図11は、本発明の態様に従い多孔質被覆を有する液体クロマトグラフィーカラム中に用いるフリットを例示している。

【図12】図12は、本発明の態様に従い多孔質被覆を有する工業的触媒コンバーターに適した触媒表面を例示している。

【図13】図13は、本発明の態様に従い接着性を向上させるのに効果的な多孔質被覆を有する接着結合した複合体を例示している。

【図14】図14は、例8に従い47mmディスクアセンブリを通るイソプロピルアルコール(IPA)液体流れを例示したグラフである。

【図15】図15は、例8に従い47mmディスクアセンブリを通る窒素流れを例示したグラフである。

【図16】図16A及び図16Bは、図3の方法によりステンレス鋼ナノ粒子で被覆されたメディアグレード2基体の顕微鏡写真である。

【図17】図17A及び図17Bは、図4の方法によりステンレス鋼ナノ粒子で被覆された管状メディアグレード2基体の顕微鏡写真である。

【図18】図18は、例11に従い0.5インチOD被覆管を通る窒素流れを例示したグラフである。

【図19】図19は、例11に従い0.5インチOD被覆管を通るIPA液体流れを例示したグラフである。

【図20】図20は、例12に従った生物薬剤ベントフィルターの写真である。

【図21】図21は、例13に従った滅菌グレードろ過用の小部品の写真である。

【0009】

種々の図面中、同じ参照番号及び名称は、同様な部材を示している。

【発明を実施するための形態】

【0010】

本願の目的から、「結合剤」とは、キャリヤー流体を液体から蒸発によるなどして転化した後に残るキャリヤー流体成分のことである。「粘度増加剤」とは、キャリヤー流体に添加した時、キャリヤー流体の主要成分の粘度を越えてキャリヤー流体の粘度を増大する液体のことである。「懸濁物」とは、粉末と溶媒との混合物のことである。「基体」とは、多孔質金属被覆が適用される装置又は装置の一部分のことである。基体は、典型的には多孔質であるが、ある態様では非孔質でもよい。「ナノ粉末被覆」とは、10ミクロンより小さい平均粒径を有する粉末を基体に適用した多孔質被覆のことである。

【0011】

図1の工程図で例示したように、本発明に従い多孔質被覆を形成するために用いられた焼結可能粒子を、キャリヤー流体中に懸濁10する。焼結可能粒子の濃度は、キャリヤー流体中でリットルあたり10グラム〜リットルあたり50グラムであり、好ましい濃度はリットルあたり約25グラムである。焼結可能粒子は、典型的にはナノサイズであり、結合剤又は粘度増加剤を添加する必要なく、撹拌の存在下でキャリヤー流体中に溶液状に留まるのに充分小さい平均最大直径を有する。焼結可能粒子は、好ましくは10ナノメートル〜10ミクロンの平均最大直径、一層好ましくは10ナノメートルから1ミクロン未満の平均最大直径を有する。焼結可能粒子は、金属又は金属合金粉末であるのが好ましいが、互いに且つ/又は基体に焼結結合することができるそのような粉末である限り、金属酸化物及びセラミックのような他の材料でもよい。焼結可能粒子に好ましい材料には、ステンレス鋼、ニッケル、コバルト、鉄、銅、アルミニウム、パラジウム、チタン、白金、銀、金、及びそれらの合金及び酸化物が含まれる。一つの特に適した合金は、ハステロイ(Hastelloy)C276であり、それは、重量%で、15.5%のクロム、2.5%のコバルト、16.0%のモリブデン、3.7%のタングステン、15.0%の鉄、1.0%のマンガン、1.0%の珪素、0.03%の炭素、2.0%の銅、及び残余のニッケルである公称組成を有する。

【0012】

焼結可能粒子は、材料の混合物でもよい。例えば、白金粉末を、316Lステンレス鋼(stainless steel)、亜鉛、銀、及び錫粉末と混合し、一層低い温度で被覆の一層よい接着を促進するようにしてもよい。温度が低い程、焼結過程中に一層良くナノ構造を維持する。粉末混合物を含む懸濁物から混合被覆を堆積してもよく、同時に基体上に堆積することができる。材料の混合物を適用する他の利点には、被覆の機械的合金化、希釈及び分離した粒子分布、一層低い温度での基体への強い結合、及び調節された熱膨張係数(TCE)が含まれる。混合物の規則により、50%の成分Aと50%の成分Bとを一緒にし、焼結すると、被覆は、AとBの夫々のTCEの平均であるTCEを有するであろう。二種類より多い成分及び他の成分比を用いてもよく、その混合物のTCEを計算することができる。下記の例8で記載されるような、ろ過用途のために、被覆の厚さは20ミクロン〜250ミクロンであり、好ましくは30ミクロン〜75ミクロンである。被覆を作り上げる粒子は好ましくは50ナノメートル〜200ナノメートルの、最も好ましくは60ナノメートル〜100ナノメートルの、平均粒径を有する。

【0013】

キャリヤー流体は、焼結可能粒子中に分散した残留物を残すことなく、本質的に完全に蒸発する液体である。そのようなものとして、キャリヤー流体は、結合剤及び粘度増加剤を実質的に含まない。「実質的に含まない」とは、結合剤が、焼結することなく成形体を形成するには不充分であることを意味し、公称0.05体積%より少ない。好ましいキャリヤー流体はアルコールである。キャリヤー流体として最も好ましいアルコールはイソプロパノール(イソプロピルアルコールとも呼ばれている)である。

【0014】

懸濁物は、ナノサイズの金属粒子は時々自然性であり、空気に触れると自然発火することがあるので、粒子の酸化を防ぐため不活性雰囲気中で形成する。被覆は異なった粉末の混合物でもよく、その場合、それらの粉末を先ずアルゴンのような不活性雰囲気中で混合する。粉末が混合されたならば、キャリヤー流体を添加して懸濁物を形成する。公称上、等体積のキャリヤー流体と焼結可能粒子とを用いる。しかし、主に堆積方法により、他の体積比を用いてもよい。ブラウン運動はナノサイズの焼結可能粒子を長い時間懸濁状態に維持させるであろうが、懸濁物コンシステンシーの期間を延ばすため撹拌12を用いる。撹拌12は、回転翼又は超音波振動のような、キャリヤー流体の運動を維持するのに有効などのような手段により行ってもよい。

【0015】

次に、スプレー、ロール掛け、浸漬、ドクターブレードの使用のようなどのような適当な手段でも、或は約5ミクロンの薄い均一な厚さの被覆を堆積することができる他の方法により、基体を懸濁物で被覆(14)する。下で説明するように、被覆と焼結の手順を何回か繰り返し、希望の総被覆厚さを達成することができる。基体は多孔質でも非孔質でもよく、粗面仕上げでも円滑面仕上げになっていてもよい。基体は、焼結可能粒子を焼結結合することができる材料から形成する。

【0016】

一つの好ましい基体は、2.54mm(0.1インチ)の程度の厚さ及び5μm程度の平均直径の孔を有する多孔質金属である。この基体は、取扱うことができ、工業的処理の厳しさに耐えるのに充分な強度を有する。この基体の少なくとも一方の側を、本発明の方法により表面を連続的に被覆するのに有効な厚さまで、ナノ細孔質粒子で被覆する。この複合構造体は、遥かに粗い構造体の強度及び耐久性を持ちながら、ナノスケールでろ過及びガス又は液体の流れの制御を行うのに有効である。

【0017】

多孔質被覆を堆積させる一つの方法は、図2に模式的に例示したスプレーシステム16を用いる。キャリヤー流体中に焼結可能粒子を入れた懸濁物18を加圧カップなどのリザーバー20中に維持する。モーター24又は他の手段により駆動される回転翼22で、撹拌により懸濁物18を維持する。再循環ポンプ26により、矢印30で全体的に示した方向に、懸濁物18をリザーバー20からスプレーヘッド28へ引き、ナノ堆積済みの懸濁物をリザーバー20へ戻す。システム16は、外部高圧源32、例えば、275.8kPa(40psi)に加圧した空気により加圧する。リザーバー20内に約6.89kPa(1psi)の正圧を維持する。引き金34を押し下げることにより懸濁物の微細なスプレーを基体(図示されていない)に堆積する。

【0018】

市販空気は、許容できる外的高圧源であることがわかった。他方、窒素などの、より不活性なガスがスプレーヘッドを加圧するのに使われてもよい。窒素の使用は、従来のプラント市販空気と比較して、スプレーしたときに、ナノ粉末の酸素低減をもたらすはずであり、並びに圧力の点でより均一ガス運搬を及びより乾燥したガスを供給するはずである。今まで本発明者らは2つのガス加圧システム間の違いを観察してこなかった一方で、ある用途ではより不活性なガスの使用が良いことであるはずである。

【0019】

図2は、自動車等を塗装するのに使われるものと似た、従来型だが改良されたエアスプレーアトマイゼーションを使用するナノスケール粒子スプレー被覆堆積のためのシステムを例示している。ナノスケール粒子を堆積するときに、この技術では制約が生じた。その制約は、高速度空気流による有意な塗り過ぎ、及び部品の衝突である。塗り過ぎは、スプレーエリアの制御を難しくし、さらにまた、多くの無駄な粉末を生じた。高速度空気は、気流で移動するほどの小さな部品をスプレーすることを難しくした。

【0020】

図3に関連して、超音波スプレーアトマイゼーションへ切り替えることは、エアスプレーアトマイゼーションの上記制約を回避する。エアスプレーアトマイゼーションでのように直径数インチのスプレープルームを有するかわりに、超音波スプレーノズルは、通常6.35mm(0.25インチ)未満の、非常に小さなスプレープルームを生成し、その結果、かなり良好な制御で被覆が適用される。加えて、超音波スプレーノズルはかなり小さい気流を使用する。それは、従来型エアスプレーシステムが約206.8kPa(30psi)以上の圧力であるのに対して約127〜1524mm(1.24〜14.96kPa)(5〜60インチH2O(0.18〜2.17psi))の空気圧範囲で作動する。254mm(10インチ)H2Oの値は、ほとんどの被覆用途に良好に働き、部品上を、小さな部品を周りへ押しやらない穏やかな気流を生成する。より大きなスプレーパターンを望む場合、部品からスプレーヘッドへの距離を大きくし、場合により空気圧を上げる。例えば、508〜762mm(20〜30インチ)H2Oに、より良くはより大きな距離にスプレーパターンを定める。選択したスプレーヘッドタイプ、スプレーヘッドから部品への距離、及び流体移動速度に依存して、本システムに127〜1524mm(5〜60インチ)H2Oの最大範囲が使用されるかもしれないだろう。

【0021】

例示的な操作パラメーターとして、スプレーヘッドから被覆される部品への距離は50.8mm(2インチ)である。これは、部品へ約9.5mm(0.375インチ)のスプレープルーム直径を生じる。スプレーヘッドをより近くに移動すると、スプレープルームの直径サイズが小さくなり、スプレーヘッドをより遠くに移動すると、スプレープルームパターンサイズが大きくなる。図3に例示のシステムでは、部品からスプレーヘッドの距離は約12.7mm(0.5インチ)〜約304.8mm(12インチ)に調節され得る。超音波スプレーヘッドの電力レベルは0.6〜10ワットに調節され得る。値が高いほど、スプレースラリーへ付与されるエネルギーがより大きくなり、アトマイゼーションのレベルがより大きくなる。6ワットの設定が、スプレーヘッドへの大きすぎる熱を発生されずに良好に働くことがわかった。

【0022】

スプレースラリーの超音波アトマイゼーションの更なる利益は、超音波の使用がナノ粒子の凝集物を粉砕するのを手助けし、より滑らかな、より高密度な、及びより均一なナノ粒子被覆を提供するのを手助けする。それは、ろ過用途又は滑らかな表面が望まれる表面処理のために高く望まれる。

【0023】

キャリヤー流体中のナノ粒子の懸濁物41は、機械的回転翼22で連続的に混合されるリザーバー43に置かれる。流体懸濁物41は、このリザーバー43の底部近くから引き抜かれ、超音波インライン撹拌器45内へ供給される。超音波インライン撹拌器45の産出物は、ギアポンプ47の入り口に供給される。懸濁物41は次に、3方選択バルブ49の入り口へ送られる。3方選択バルブ49の方向性は、操作モードに依存する。

【0024】

モード1−懸濁物41流れは、(被覆する場合)望みの被覆流体速度(通常3ml/分)で超音波スプレーノズル51に向かう。3方選択バルブ49が作動する場合、流体ライン53は非常に短く(25.4〜50.8mm(1又は2インチ)未満)保たれて、沈殿を最小にし及びシステムが安定化する時間を減らす。

【0025】

モード2−懸濁物41流れは、返送ライン53に向かい、及び流体リザーバー43に向かう。被覆しない場合流速が約10ml/分に増加して、システム中の気泡を除去し、及び流体経路にわたる流体の沈殿を最小化する。

【0026】

超音波インライン撹拌器45は懸濁物41の流体経路に置かれて、高度に集中した超音波エネルギーを懸濁物へ付与して、凝集物を粉砕し、より均質な被覆スラリーを生じる。そこでは、上記の超音波スプレーヘッド51で懸濁物をアトマイズするのに使われるのと同じ技術が使われる。超音波インライン撹拌器45の使用は、2つの主要な問題を解決するのを手助けする。第一に、それはナノ粉末凝集をさらに減らして、より高密度で均一な被覆を生じる。第二に、ギアポンプ47への入り口に超音波インライン撹拌器51を配置することは、ギアポンプ47での流体詰まりを大きく減らして、より均一なスラリー供給速度を提供する。我々が用いている典型的な電力設定は4ワットである。このレベルでは、装置で構築される最小限のヘッドで、脱凝集が適切だろう。高すぎる(>6ワット)電力レベルを設定すると、懸濁物にキャビテーションを呼び込み、流体ライン53でエアポケットを生じる気泡を作り出すだろう。これは望ましくないことであり、そのエアポケットはスプレーパターンや被覆部品に不安定性を作り出す。加えて、もしキャビテーションが存在すると、それは超音波撹拌器の寿命をすごく短くする。

【0027】

ある適した超音波インライン撹拌器45は、NY州MiltonのSono−Tek Corporationにより生産されたSono−Tek超音波インライン撹拌器である。場合により、第二超音波インライン撹拌器59がギアポンプ47と3方選択バルブ49の間に配置され、流体懸濁物中の凝集物をさらに粉砕する。

【0028】

ある適したギアポンプ47は、NC州MonroeのZenith Pumpsにより生産されたZenith C9000精密ギアポンプである。そのポンプは、シャフト回転あたりのある正確な流体の体積を出す。0.3ml/回転が一例である。ステッピングモーター(示さず)は、ギアポンプを駆動して並びにRS232/485コミュニケーション及び/又は4デジタルI/Oライン(等)を利用して、ギアポンプ47速度及び方向をプログラムして制御する。3.175mm(0.125インチ)圧縮継手が製造されて、ポンプの入り口及び出口で内部キャビティー体積を減らした。加えて、ポリマー挿入が組み込まれて、ポンプ入り口/ドライブシャフトの内部体積を減らし、再度ポンプの内部キャビティーを減らした。

【0029】

ある適した3方選択バルブ49は、OH州ClevelandのSwagelok Companyにより生産された、空気圧で作動するバルブである。

【0030】

被覆するときの例示的操作工程は以下のとおりである。(1)被覆する間、懸濁物41流れの速度を望みの速度に減らす;(2)超音波スプレーノズル51を開く;(3)懸濁物流れを3方バルブ経由で超音波スプレーノズルへ向ける;(4)スプレーを安定化させるための既定時間(通常10秒未満)を待つ;(5)部品にスプレーする;(6)3方バルブを切り替えて、懸濁物を向けて、流体リザーバー43へ返す;(7)超音波スプレーノズル51を閉じる;及び、(8)被覆しないとき、懸濁物流体速さを、10ml/分又は他の既定値へ増やす。

【0031】

例示的浄化方法は以下のとおりである。(1)流体リザーバー43から返送ライン53を引き、懸濁物41流体をライン外へ送る;(2)リザーバー43中の流体を清浄なイソプロピルアルコール(IPA)で置き換える;(3)2〜3分の間200ml/分でシステムを通してIPAを循環させる;(4)流体を清浄なIPAで置き換え、全ての他の回で逆方向にして上記を4回繰り返す。もし次の操作が異なる合金懸濁物に予定されるならば、全要素が分解され、掃除されて、汚れを減らす必要があろう。

【0032】

図1に戻り、被覆14を行った後、被覆基体をキャリヤー流体を蒸発させるのに有効な温度及び時間加熱36に掛け、その基体を焼結可能粒子の焼結36に掛ける。酸化を防ぐため、焼結は中性又は還元性雰囲気中、又はある程度の真空中で行うのが典型的である。焼結温度は基体及び焼結可能粒子の組成に依存するが、鉄合金又はニッケル合金部品の場合、約649℃〜約982℃(約1,200°F〜約1,800°F)、好ましくは約760℃〜約871℃(約1,400°F〜約1,600°F)の温度で、約45分〜4時間、好ましくは約1時間〜2時間である。

【0033】

焼結過程中の収縮は、もし被覆工程14で約10ミクロンより大きな懸濁物層を堆積するならば、検出されることがある。1被覆サイクル中に堆積される最大被覆厚さは5ミクロン程度であるのが好ましい。もし5〜10ミクロンより大きい被覆厚さが希望されるならば、被覆及び焼結工程38を繰り返すことにより多段被覆サイクルを用いてもよい。円滑な基体の場合、完全な掩蔽は、通常一回の被覆及び焼結サイクルで達成することができる。基体が粗く且つ/又は多孔質である場合、完全な掩蔽を達成するためには多段被覆サイクルが必要になるのが典型的である。メディアグレード2(Media Grade 2)の多孔質基体を被覆する場合、完全な掩蔽を達成するためには3回の被覆サイクルが必要であるのが典型的である。メディアグレード1の基体の場合、2回の被覆サイクルで通常充分であるが、2より大きいメディアグレードの場合、完全な掩蔽のためには数回の被覆サイクルが必要になるであろう。メディアグレード1の基体は、1μmの公称平均流通孔径(nominal mean flow pore size)を特徴とし、メディアグレード2の基体は、2μmの公称平均流通孔径を特徴とする。ほとんどの用途で、メディアグレード0.5〜メディアグレード5の基体が利用される。メディアグレード40又はメディアグレード100のような一層大きな孔径の基体も、ここに記載する被覆で被覆することができるであろう。

【0034】

1又は多段サイクルで希望の厚さの被覆が適用され、焼結されたならば、被覆された表面を二次操作で被覆の外側部分を機械的に変形するように仕上げ40に掛けてもよい。二次操作には、希望の表面仕上げ及び/又は一層微細な孔径制御を達成するためのプレス、ロール掛け、又は研磨が含まれる。

【0035】

基体を加熱すると、必要な被覆/焼結サイクルをすごく減らせ、望みのろ過効率を達成する。多孔質基体を加熱し被覆を適用する場合、イソプロピルアルコール(スプレー溶液用のキャリヤー流体)の増強吸い上げ作用及び蒸発により、より高密度でより均一な被覆が作られるものと考えられる。加熱基体の使用により、要するサイクル数を減らせ、当初の孔構造を被覆し、より薄いナノスケール被覆とともにより高いろ過効率を生じる。加えて、加熱基体に被覆が適用される場合、部品の表面に被覆が液体のままでいる時間がすごく減り、被覆上/内でナノ粒子が再凝集するのに利用可能な時間が減る。このことはまた、より均一なナノスケール被覆を作るのにも手助けするものと思われる。加熱基体のために適した温度範囲は37.8℃〜93.3℃(100°F〜200°F)で、公称値は約65.6℃(150°F)である。

【0036】

管の外表面を被覆する場合、管は望みの温度のオーブンに置かれ、次に、スプレー被覆前に被覆システムに移される。この態様では、被覆プロセスの間、管に加熱がなされない。オーブンからスプレーシステムへ移す間に及び被覆の間に管が冷えるかもしれないため、我々は通常、被覆プロセスの間に起こるであろう冷却を打ち消すためにオーブンをより約11℃(20°F)高くセットする。代替案は、被覆の間、防爆IRストリップヒーターを使用しながら赤外(IR)加熱を管へ適用して、スプレー被覆の間、管/フィルターの一定温度を維持する手助けをする。

【0037】

ディスクやシートなどの、平らな要素を被覆する場合、部品はホットプレート等で加熱される多孔質ステンレス鋼プレートに置かれてもよい。部品を支持する多孔質プレートの使用は、いくつかの機能をもたらす。第一に、汚染リスクを軽減するために、プレートの組成は、被覆される部品の合金にマッチするよう調節され得る。そして比較的容易にきれいにされ再利用される。加えて、支持プレートの孔性質はスプレーとの接触を終えてすぐに乾燥が起こり、その結果、被覆されている部品の裏側への被覆溶液の吸い上げはなく、よりきれいな要素を与える。さらに、多孔質金属製支持プレートの導電性質は、被覆の間、熱を移すこと及び部品の上昇温度を維持することを助ける。小さな部品は、ホットプレートに直接置かれ、その温度が望みの温度にすぐに上がる。より大きな部品は、好ましくはプレヒートオーブンに置かれ、次いで加熱段階へ移されて被覆の間温度が維持される。

【0038】

部品の温度は非接触IR温度計を用いてモニターされて、望みの温度に達して部品が均一温度であることを確保する。

【0039】

図4は、スプレー被覆63の間、管61を回転して真空を引くためのシステムを模式的に例示している。この技術は管を加熱することと似た効果を有するようである。基体孔へIPAを引くことにより被覆はとても早く乾燥して、より高密度な被覆を生じた。本システムにより被覆された管の横断分析により、管の表面近くの内部孔に引かれているナノ粒子のいくつかの証拠が示された。管で引かれた真空のレベルは、機械的真空ポンプ67の能力及び被覆されている管の表面積により変わる。そのレベルはより大きな管で254mm(10インチ)Hg〜より小さな管で635mm(25インチ)Hgの間で変わることが観察された。ナノ被覆の厚さは管上に積み上げられるので、真空レベルの顕著な増加が観察され、基体物質のより粗い表面孔が堆積されたナノ被覆で埋まったことが示唆され、被覆プロセスの間に管を通る気流が減少した。

【0040】

例示的プロセスは以下のとおりである。(1)機械的ポンプ67が望みの減圧−真空ゲージ69で測定される−へ真空を引く;(2)液体トラップ71が真空ポンプ67と被覆される部品61の間に組み入れられて、液体が真空ポンプ67に入り損傷を起こすのを防ぐ;(3)回転空気/真空フィッティング65が真空ライン73に及び管61又は被覆される部品の第一端75に取り付けられる。管61の対する第二端77は79で塞がれて、空気が管61の多孔質表面を通って引かれるよう強制する;(4)管の長手軸での管回転81は回り、要するならば管の加熱もする;(5)スプレーシステムが利用できスプレーヘッド83が管61の長手を往復85して、その外部表面を被覆する;(6)表面孔が細かな被覆で塞がれ始めるとき、システムの真空レベルの上昇が真空ゲージ69で観察されるだろう;システムを終了し、管61を取り除き、及び適用された被覆を焼結接合する;並びに(8)望みの総被覆厚に達するまで繰り返す、典型的には3度の被覆/焼結サイクルを要する。

【0041】

図5は、管又は他の構造物を真空被覆するための別のシステムを模式的に例示している。

真空は多孔質管61で引かれ、次に管を希釈IPAナノ粉末懸濁物41に漬けて、管61の表面にナノ粉末固形物を形成する。固形物は次に基体と焼結接合され、及び望みの総厚さに達するまで繰り返された。滅菌グレード効率を達成するための、316Lステンレス鋼とチタン被覆にとっての典型的な望みの総厚さは25〜100ミクロンである。この技術の利点は、被覆が多孔質基体表面に形成されるのみであったことである。接部や付属設備には被覆は適用されなかった。このことは、部品がかなり良く見えるような利点であり、無駄がない。金属組織学的横断が、本態様で被覆された管に行われたところ、上記図4の参照で記載される真空引きでスプレー被覆された管とは違い、本方法では基体の内部孔へのナノ粉末の進入は見られなかった。

【0042】

1リットルのイソプロピルアルコール中に100グラムの粉末という典型的なスプレー被覆スラリー濃度を用いて本態様で被覆を適用すると、とても厚い(>50ミクロン)被覆を生じ、焼結プロセスの間に収縮亀裂を形成する。好ましくは、管61への被覆の厚さをよりよく制御するために、スラリー濃度は、1リットルのアルコール中に約10グラムの粉末の濃度に希釈される。スプレー技術などで、焼結プロセスの間の収縮亀裂を防ぐために、10〜25ミクロンのあたりの望みの被覆厚さが望まれる。厚さを制御するために、管の真空レベルを真空ゲージ69で観測して、真空レベルが増加したときに(孔詰まり)又は管の表面が有意に暗くなったときに、被覆を止めた。次に、管/フィルターの被覆を焼結して、及び望みの被覆厚さが滅菌グレード性能にすごく十分に達するまで、同プロセスを用いて再被覆した。

【0043】

管/フィルターを被覆するこの技術はスラリー超音波を使用しておらず、ナノ粒子の凝集の可能性がある。部品の浸漬前に又は間に、懸濁物41への超音波エネルギーを適用することにより、凝集が減少又は消失するだろう。

【0044】

例示的プロセスは以下のとおりである。(1)真空ポンプ67が真空を引く;(2)液体トラップ71が真空ポンプ67と被覆される部品61の間に組み入れられて、液体が真空ポンプに入り損傷を起こすのを防ぐ;(3)真空フィッティング87が管又は被覆される部品の第一端75に取り付けられる。管61の対する第二端77は79で塞がれて、管の内径に向かう管61の多孔質表面を通る流体の流れを強制する;(4)真空圧下の管61が、イソプロピルアルコール中の懸濁物41中のナノ粒子を収容した容器89に沈められる;(5)表面孔が細かな被覆で塞がれ始めるとき、システムの真空レベルの上昇が真空ゲージ69に観察されるだろう;(6)真空ポンプ67を終了し、管61を取り除き、及び適用された被覆を焼結接合する;並びに(7)望みの総被覆厚に達するまで繰り返す、典型的には3度の被覆/焼結サイクルを要する。

【0045】

医科及び生物薬剤市場のために、液体又はガス媒体からバクテリアやウィルスなどの微生物を除去するのに有用な滅菌フィルターには0.2ミクロン以下の孔径が要求される。滅菌グレードフィルター用の典型的な用途として、さまざまな埋め込み装置、カテーテルの詰まりを防ぐためのフィルター(IVフィルター)、シリンジフィルター、手動及び自動の薬物送達装置、医科器械、細胞培養プロセス用の散布装置、生命臨界システムでのガス送達用のガス流量制限装置、及び生物薬剤ベントフィルターが挙げられる。

【0046】

本発明の方法は実質的に結合剤を含まないキャリヤー流体を含む懸濁物からナノ粉末被覆を堆積するが、ナノ粉末被覆を適用し、次に焼結前のその適用被覆を覆う上面被覆として結合剤を適用することは本発明の範囲内に入るものである。

【0047】

本明細書で開示するコンセプトを要約する。

【0048】

複合構造体は、第一平均孔径の孔を有する基体、及び前記基体の少なくとも1表面への被覆を包含する。被覆は第二平均孔径の孔を有し、前記第一平均孔径は前記第二平均孔径と同じかより大きい。

【0049】

前段落の複合構造体で、基体は0.5〜5のメディアグレードを有する物質から選択される。

【0050】

前段落の複合構造体で、第二平均孔径は0.5ミクロン未満である。

【0051】

前段落の複合構造体で、被覆孔は0.2ミクロンより大きい粒子を捕捉するのに有効である。

【0052】

前段落の複合構造体で、被覆は20ミクロン〜250ミクロンの厚さを有する。

【0053】

前段落の複合構造体で、被覆は30ミクロン〜75ミクロンの厚さを有する。

【0054】

上記の複合構造体で、被覆は50ナノメートル〜200ナノメートルの平均粒子サイズを有する粒子の集合である。

【0055】

前段落の複合構造体で、被覆は60ナノメートル〜100ナノメートルの平均粒子サイズを有する粒子の集合である、基体及び粒子集合は両方とも主にステンレス鋼である、基体及び粒子集合は両方とも主にチタンである、又は基体及び粒子集合は焼結される。

【0056】

前段落の複合構造体で、粒子集合は焼結され、流体媒体から微生物を除去するのに有効なフィルターに形成される。

【0057】

前段落の複合構造体は平らなディスクに又は管に形成され、もし管なら、被覆は管表面に面する外部であってもよい。

【0058】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記懸濁物を超音波スプレーノズルに移送する工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;及び

(e)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0059】

前段落の方法で、前記リザーバーと前記超音波スプレーノズルの間に第一超音波インライン撹拌器を挿入することを含む。

【0060】

前段落の方法で、超音波スプレーノズルのオリフィスと基体の間のスペースを1インチ〜3インチに調節することを含む、又は前記第一超音波インライン撹拌器と前記超音波スプレーノズルの間にシャフト回転あたりのある正確な流体の体積を出すのに有効なポンプを挿入することを含む。

【0061】

前段落の方法で、ポンプと超音波スプレーノズルの間に第二超音波インライン撹拌器を挿入することを含む。

【0062】

前段落の方法で、50ナノメートル〜200ナノメートルの平均粒子サイズを有するよう焼結可能粒子が選択される。

【0063】

前段落の方法で、キャリヤー流体中リットルあたり10グラム〜リットルあたり50グラムの焼結可能粒子で懸濁物が形成される、又はステンレス鋼であるよう焼結可能粒子が選択される。

【0064】

前段落の方法で、被覆された基体は流体媒体から微生物を除去するのに有効である。

【0065】

上記方法工程(d)を参照し、当該方法が前記適用工程の前に前記基体を加熱することを含んでもよく、前記適用工程の直前で温度が120°F〜220°Fであってもよい。

【0066】

上記方法工程(d)を参照し、当該方法が前記適用工程の間に基体を加熱することを含んでもよく、及び前記適用工程の間で温度が100°F〜200°Fであってもよい。

【0067】

前段落の方法で、熱源が基体の第一側に隣にあり、第一被覆が前記基体の反対の第二側に適用される。

【0068】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記懸濁物をスプレーノズルに移送する工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;及び

(e)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0069】

前段落の方法で、内部穴を有する管として基体を形成すること及び適用工程の間で前記内部穴に真空を適用することを含む。

【0070】

前段落の方法で、前記適用工程の間で前記管をその長手軸で回転すること、前記適用工程の間で前記管の長手軸に沿ってスプレーヘッドを往復させること、又は前記リザーバーと前記スプレーノズルの間に超音波インライン撹拌器を挿入すること、を含む。

【0071】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記基体を前記リザーバーに漬ける工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;

(e)適用済み第一被覆付きの前記基体を前記リザーバーから除去する工程;及び

(f)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0072】

前段落の方法で、内部穴を有する管として基体を形成すること及び適用工程の間で前記内部穴に真空を適用することを含む。

【0073】

前段落の方法で、前記懸濁物に超音波エネルギーを適用することを含む。

【実施例】

【0074】

ここに記載した本発明は、次の実施例により一層良く理解されるであろう。

【0075】

例1

ろ過を一般に横断流(cross flow)法又は閉鎖端(dead end)法を用いて行う。横断流の適用では、濾液の一部分だけが1回の通過でろ過されるのに対し、閉鎖端の適用では、ろ過される流体の100%がフィルター媒体を通過する。図6に例示した処理管42は、横断流ろ過及びガス又は液体の流れの制御に有用である。処理管42は、5μm程度の比較的大きな孔を有する多孔質管状基体44を有する。約25ミクロンの総被覆厚さ及び直径が50nmの程度の孔を有する多孔質被覆46が管状基体44を覆っている。処理ガス又は液体48は、多孔質管42中に流入する。ろ過された媒体50は多孔質被覆46の微細孔を通過するのに充分小さく、処理管42の壁を通って出るのに対し、廃棄物流52は処理管の出口側から出る。図3に描いた処理管42は、管の出口端53を閉塞し、それにより流体の全てが管状多孔質基体44及び適用した多孔質被覆46を通過するように強制することにより閉鎖端ろ過として用いることもできる。

【0076】

処理管42は、316L SS(重量で、16〜18%のクロム、10%〜14%のニッケル、2.0〜3.0%のモリブデン、0.03%未満の炭素、及び残余の鉄の公称組成を有するステンレス鋼であり、同じ組成であるが、炭素含有量に限定的な限界のない316SSも同様に適している)、インコネル(Inconel)625(重量で、20%のクロム、3.5%のニオブ、及び残余のニッケルの公称組成を有する)、及びハスイテロイ(Hastelloy)C276の夫々一種類から形成した管状基体を用いて製造した。その管状基体は、メディアグレード2に一致する孔径を持っていた。ハステロイC276ナノ粉末とイソプロピルアルコールとのスラリーを管状基体の外壁に約5〜10ミクロンの厚さにスプレーした。その被覆を真空炉中802℃(1,475°F)で60分間焼結することにより焼結した。この過程を更に2回繰り返し、約25ミクロンの総被覆厚さを達成した。

【0077】

図7は、40,000xの倍率のナノ細孔質表面の走査電子顕微鏡写真であり、焼結したナノ粒子及び微細孔を例示している。ナノ粒子は約100nmの平均直径を有し、ナノ細孔は約50nmの平均直径を有する。図8は、1,000xの倍率で管状基体44及び多孔質被覆46の断面を示す走査電子顕微鏡写真である。

【0078】

処理管42の性能を、管を通過する窒素ガスの流束を決定することにより測定した。流束は、室温(公称22℃)で管壁を通る20.7kPa(3psi)の圧力低下を用いて測定した。流束の単位はSLM/cm2であり、ここでSLMは分及びcm2あたりの標準状態でのリットルであり、cm2は平方センチメートルである(SLM/in2であり、ここでSLMは分及びin2あたりの標準状態でのリットルであり、in2は平方インチである)。表1及び図9は、0〜3つのナノ粉末被覆層を有する処理管についての流束値を例示する。約25ミクロンの総被覆厚さ及び約50nmの平均孔径を有するメディアグレード2基体の平均流束は1.04SLM/cm2(6.69SLM/in2)であった。これは、20.7kPaで0.29SLM/cm2(3psiで1.87SLM/in2)の流束を有する慣用的メディアグレード0.5(公称平均流動孔径0.5μm)処理管と比較して、極めて好ましい。

【0079】

【表1】

【0080】

例2

図10は、燃料電池用の水素を製造するのに有用な膜54を例示する断面図である。微細孔質基体56を、パラジウム又は白金又はそれらの合金のナノ被覆58で被覆する。基体の孔径は1〜40ミクロン、一層好ましくは1〜10ミクロンの程度である。被覆は50nm〜10ミクロンの直径を有する孔を含む。そのナノ被覆の上に、メッキ又は層状堆積によるなどして続く層を堆積し、水素発生のための活性表面を形成することができる。

【0081】

例3

図11は、酸化アルミニウムビーズが液体クロマトグラフィーカラムを通過しないように止めるのに有効な粒子保持障壁60を例示する。粒子保持障壁60は、典型的にはステンレス鋼、ハステロイ、又はチタン粉末から形成される。微細孔質フリット62を含む。フリット62は、2.08mm(0.082in)(メディアグレード0.5〜2)の程度の直径を有する。通常フリットと同じ組成のナノ粉末層64が、フリット62の一方の側を被覆している。障壁60は、ナノ粉末の懸濁物を表面にマイクロピペットで移すか又はスプレーし、次に真空焼結することにより形成する。

【0082】

例4

図12は、改良された触媒性能のための構成部品66を例示する。白金又は他の触媒材料のナノ粉末層68が、工業的用途及び/又は自動車用途のための触媒コンバーターで用いられる金属又はセラミック支持体70の表面を被覆している。

【0083】

例5

図13は、表面積を増大し、重合体接着剤76のための固着孔を与え、それにより接着剤結合強度を劇的に増大するために、基体74の表面に適用されたナノ粉末被覆72を例示している。

【0084】

例6

被覆中に個々の粒子の希薄な分布物を作る例は、ステンレス鋼粉末中、白金粒子の1:100混合物を作り、次にその混合物をステンレス鋼基体上に堆積し、焼結結合することであろう。燃料電池用途のための触媒被覆に適用されるこの例では、ステンレス鋼表面に個々の白金粒子が存在するものを得る結果になる。ここで被覆中のステンレス鋼粉末は、基体と区別できないものになり、最初の被覆からの希薄な白金粒子は、基体の表面を覆って分布する。

【0085】

例7

低い温度で基体にステンレス鋼を結合する例は、遥かに高い溶融温度を有するステンレス鋼316L SS粉末と、錫のような低い温度で溶融する粉末とを混合し、この混合物で基体を被覆し、次に焼結を行うことであろう。低温成分(錫)は、ステンレス鋼より遥かに低い温度で拡散し、それにより一層低い温度で焼結及び結合を起こすであろう。

【0086】

例8

バクテリア及びウイルスのような微生物を液体又はガス媒体から除去するのに有用な滅菌フィルターは、0.2ミクロンより大きな微生物を捕らえるのに有効な孔径を必要とする。フィルター滅菌ディスクが、上記の超音波スプレー堆積プロセスにより作られ、バクテリアを除去する有効性が評価された。操作パラメーターは以下のとおりであった。

・25.4mm(1インチ)MG2ステンレス鋼フィルターを有する47mm直径ディスクの挿入

・加熱基体: 65.6℃(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPA1リットルに25グラムの316L SS

・2度のスプレー被覆、焼結、5度の繰り返し

・焼結温度: 732℃(1350F)

・典型IPA泡立ち点: >508mmHg(>20インチHg)

・典型水泡立ち点: >762mmHg(>30インチHg)

・IPAの流速: 1.13mL/分/cm2@68.9kPa(10psi)

・窒素の流速: 410mL/分/cm2@68.9kPa(10psi)

・LRV効率: >7LRV(@0.2ミクロン粒子サイズ、LRV=対数減少値(Log Reduction Value))

・微生物保持ASTM F838−05又は同等法: 合格

【0087】

【表3】

【0088】

【表4】

【0089】

ASTM F838−05の微生物保持試験で、全ての装置は使用前に滅菌/消毒された。全ての試験はラミナーフローフードで行われた。各フィルターを処理する前に、試験フィルターを通して最低100mLの無菌バッファーをろ過することにより、対照が準備された。試験フィルターの下流でろ液100ミリリットルが無菌容器に無菌で収集された。微生物保持フィルターを用いてろ液がろ過された。微生物保持フィルターが寒天培地に置かれ、7日間30±2℃でインキュベートされた。各フィルターに48時間プレカウントが行われた。

【0090】

対照が処理された後、およそ3x107〜5x107のCFU/B.ディミヌタ(B. diminuta)100mLで試験フィルターに挑んだ。試験フィルターの下流でろ液100ミリリットルが無菌容器に無菌で収集された。保持フィルターを用いてろ液がろ過された。微生物保持フィルターが寒天培地に置かれ、7日間30±2℃でインキュベートされた。各フィルターに48時間プレカウントが行われた。

【0091】

ここで作られた滅菌フィルターの有効性を表2で提示する。

【表2】

【0092】

例9

ガス又は液体媒体から不純物を除去するための高効率フィルターは、深層ろ過(depth filter)法を用いる。この例は、支持基体に200ミクロンの程度の比較的厚い被覆を適用することであろうが、それはこの種のろ過のため非常に微細な粒子/微生物を捕捉するため深層ろ過技術を用いる。この厚さに蓄積するため、本願に記載したように数層の薄い層を適用し、焼結し、焼結過程中の収縮亀裂を最小限にすることであろう。

【0093】

例10

図16A及び16Bは、図3で例示した方法に従って316Lステンレス鋼ナノ粒子で被覆されたメディアグレード2の基体の、それぞれ500倍及び1000倍の拡大の横断画像である。操作パラメーターは以下のとおりであった。

・加熱基体: 65.6度(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・2度のスプレー被覆、焼結、さらなる2度のスプレー被覆、及び焼結。

・焼結温度: 774℃(1425F)

・典型IPA泡立ち点 >508mmHg(>20インチHg)

・利用可能な流れデータなし

【0094】

例11

図17A及び17Bは、図4で例示した方法に従って316Lステンレス鋼ナノ粒子で被覆されたメディアグレードの2管状基体の、それぞれ350倍及び1000倍の拡大の横断画像である。操作パラメーターは以下のとおりであった。

・12.7mm(0.5インチ)ODのMG2管x65.6mm(5インチ)長さ

・合金 316L SS

・被覆前に71.1℃(160F)に加熱された管

・回転速さ: 100RPM

・スプレーヘッド速さ: 3mm/秒

・スプレーヘッド距離: 50.8mm(2.0インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・2度のスプレー通過と続く焼結、さらに3度の繰り返し

・総被覆厚さ: 30−60ミクロン

・焼結温度: 824℃(1515F)

・典型IPA泡立ち点: >508mmHg(>20インチHg)

・典型水泡立ち点: >762mmHG(>30インチHg)

・IPAの流速: 0.89mL/分/cm2@68.9kPa(10psi)

・窒素の流速: 590mL/分/cm2@68.9kPa(10psi)

・LRV効率 9〜12log@0.2ミクロン粒子

【0095】

図18は、外径12.7mm(0.5インチ)の被覆管での窒素ガス流れを模式的に例示しており、図19は、同じ管でのIPA液体流れを模式的に例示している。

【0096】

例12

図20は、図4で例示した方法に従って316Lステンレス鋼ナノ粒子から作られた、滅菌グレード用途の、254mm(10インチ)生物薬剤ベントフィルターの写真である。操作パラメーターは以下のとおりであった。

・63.5mm(2.5インチ)ISOのプレス管又は226インターフェイスフランジに溶接されたロール&溶接カートリッジ

・合金 316L SS

・基体メディアグレード: 2

・被覆前に71.1℃(160F)に加熱された管

・回転速さ: 100RPM

・スプレーヘッド速さ: 2mm/秒

・スプレーヘッド距離: 38.1mm(1.5インチ)

・流体の流速: 5ml/分

・気圧 10”H2O

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・1度のスプレーを通過し、次に71.1℃(160F)に再加熱し、その後第二スプレー被覆

・スプレー被覆及び焼結サイクルが3度繰り返された

・総被覆厚さ: 30−75ミクロン

・焼結温度: 水素中815.6℃(1500F)

・炉: 152.4mm/分(6インチ/分)で稼動する焼結ベルト炉

【0097】

例13

図21は、図3で例示した方法に従って316Lステンレス鋼ナノ粒子から作られた医科装置での使用のための滅菌グレードろ過用のいくつかの小部品の写真である。操作パラメーターは以下のとおりであった。

・部品: ディスク及び/又はスリーブ絞り器

・基体物質: 316Lステンレス鋼

・加熱基体: 65.6℃(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPA中に25グラムの80−100nm平均粒子サイズ粉末316L SS

・2度のスプレー被覆、焼結、さらなる2度のスプレー被覆、及び焼結サイクル。

・焼結温度: 773.9℃(1425F)

・焼結雰囲気: 水素

・焼結時間: 60分

【0098】

例12及び13の上記製品は、同様にチタンを用いて作られてもよい。物質をチタンに変更すること及びアルゴン雰囲気で焼結することを除き、同方法に従う。

【技術分野】

【0001】

本明細書で開示するのは、基体上に多孔質金属被覆を形成する方法である。特に、キャリヤー流体中のナノサイズ粒子の懸濁物を基体上に堆積し、加熱してキャリヤー流体を蒸発させながら粒子を基体に焼結する。

【背景技術】

【0002】

ろ過及びガス又は液体流動制御を含めた多孔質開口セル構造体を必要とする数多くの用途が存在する。これらの構造体は、金属又はセラミック粒子を成形して圧粉体を形成し、次に焼結して凝集多孔質構造体を形成することにより形成されるのが典型的である。粒径、成形力、及び焼結温度は、全て孔径及び構造体強度に影響を与える。孔径がマイクロサイズ〔1ミクロン(μm)以上の平均直径を有する〕のように比較的大きい場合、孔径に対する構造体の厚さは、工業的用途で取扱われ、用いられるのに充分な強度のために適度なものである。孔径がナノサイズ〔1μmより小さい平均直径を有する〕のように比較的小さい場合、構造体の厚さは、工業的用途で取扱われ、用いられるのに充分な強度のためには孔径より遥かに大きい。その結果、構造体は長い長さの小さい直径の孔をガス又は液体を通過させるのに大きな抵抗を有し、そのフィルターを通る大きな圧力低下が存在する。この用途については、直径を、粒子の中心を通り、粒子の一方の側から他方の側へ通る最大の軸に沿って、測定しなければならないことに注意されたい。

【先行技術文献】

【特許文献】

【0003】

多くの特許に、基体上に多孔質被覆を堆積させるための方法が記載されている。

【特許文献1】米国特許第6,544,472号明細書には、整形外科移植組織上に多孔質表面を堆積するための方法が記載されている。金属粒子をキャリヤー流体中に懸濁する。キャリヤー流体は水、ゼラチン(結合剤として)、及び場合によりグリセリン(粘度増加剤として)を含むことがある。水を蒸発させることにより、ゼラチン状結合剤の中に懸濁した金属粒子を与える結果になる。加熱は、そのゼラチンを炭素に転化し、金属粒子を基体に焼結する。

【特許文献2】米国特許第6,652,804号明細書には、薄い開口多孔質金属フイルムを製造するための方法が記載されている。1ミクロン〜50ミクロンの平均粒子直径を有する金属粒子を、主要成分としてエタノール又はイソプロパノールのようなアルコール及び結合剤を含有するキャリヤー流体中に懸濁する。この懸濁物を基体に適用し、加熱してアルコール成分を蒸発させる。結合剤中に懸濁した微細粒子のグリーンフイルムを、次に基体から取り外し、結合剤を分解して金属粒子を焼結するのに効果的な温度へ加熱する。

【特許文献3】米国特許第6,702,622号明細書には、次のようにして形成した多孔質構造体が記載されている。金属又はセラミック粒子をナノサイズまで機械的に摩砕し、それらナノサイズの粒子と、ポリエチレン及びパラフィンワックスの混合物のような結合剤とを一緒にしてグリーンパーツを形成する。次にそのグリーンフイルムを、結合剤を分解し、粒子を焼結するのに効果的な温度へ加熱する。

【0004】

上で論じた厚さの制約に加えて、結合剤及び場合による粘度増加剤の含有が、構造体を通る圧力低下を更に増大することがある。焼結中、結合剤及び粘度増加剤が分解し、典型的には炭素まで分解する。この炭素質の残留物が全体的に又は部分的に有意な数の孔を閉塞し、適切な流動を支えるためには、構造体を通る大きな圧力低下を必要とする。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、先行技術の欠点を持たない、薄いナノ粉末層を基体上に堆積する方法が依然として要求されている。

【課題を解決するための手段】

【0006】

一つの態様に従い、基体上に多孔質被覆を形成する方法を提供する。この方法は、(a)キャリヤー流体に入れた焼結可能な粒子の懸濁物を形成する工程;(b)前記懸濁物を前記キャリヤー流体を撹拌することにより維持する工程;(c)前記懸濁物の第一被覆を基体に適用する工程;及び(d)前記焼結可能な粒子を前記基体に焼結する工程;を含む。本発明のある態様の特徴は、ナノ粉末材料の薄い被覆を微細孔を有する基体に堆積することができることである。この特徴の第一の利点は、微細孔質基体が強度及び構造体の支持を与え、ナノ粉末層を極めて薄くすることができることである。その結果、取扱い及び工業的処理のための充分な強度を有するナノ細孔質材料が与えられる。ナノ粉末層は薄いので、その層を通る圧力低下が、それより厚い慣用的ナノ粉末構造体よりも実質的に小さい。

【0007】

一つ以上の態様の詳細を図面及び下の説明で記述する。他の特徴、目的、及び利点は、その記述及び図面、及び特許請求の範囲から明らかになるであろう。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の態様に従い多孔質被覆を堆積する方法を工程図で例示している。

【図2】図2は、本発明の態様に従い形成された多孔質被覆を堆積するためのシステムを模式的に例示している。

【図3】図3は、本発明の第二の態様に従い形成された多孔質被覆を堆積するためのシステムを模式的に例示している。

【図4】図4は、本発明の態様に従い管への多孔質被覆を堆積するためのシステムを模式的に例示している。

【図5】図5は、本発明の第二の態様に従い管への多孔質被覆を堆積するためのシステムを模式的に例示している。

【図6】図6は、本発明の態様に従い多孔質被覆を有するガス流調節又はろ過に適した多孔質管を例示している。

【図7】図7は、本発明の態様に従い形成された多孔質被覆の表面の走査電子顕微鏡写真である。

【図8】図8は、図7の多孔質被覆の断面の走査電子顕微鏡写真である。

【図9】図9は、ガス流束に与える図7の多孔質被覆の連続層の効果を例示したグラフである。

【図10】図10は、本発明の態様に従い多孔質被覆を有する燃料電池構成部品を例示している。

【図11】図11は、本発明の態様に従い多孔質被覆を有する液体クロマトグラフィーカラム中に用いるフリットを例示している。

【図12】図12は、本発明の態様に従い多孔質被覆を有する工業的触媒コンバーターに適した触媒表面を例示している。

【図13】図13は、本発明の態様に従い接着性を向上させるのに効果的な多孔質被覆を有する接着結合した複合体を例示している。

【図14】図14は、例8に従い47mmディスクアセンブリを通るイソプロピルアルコール(IPA)液体流れを例示したグラフである。

【図15】図15は、例8に従い47mmディスクアセンブリを通る窒素流れを例示したグラフである。

【図16】図16A及び図16Bは、図3の方法によりステンレス鋼ナノ粒子で被覆されたメディアグレード2基体の顕微鏡写真である。

【図17】図17A及び図17Bは、図4の方法によりステンレス鋼ナノ粒子で被覆された管状メディアグレード2基体の顕微鏡写真である。

【図18】図18は、例11に従い0.5インチOD被覆管を通る窒素流れを例示したグラフである。

【図19】図19は、例11に従い0.5インチOD被覆管を通るIPA液体流れを例示したグラフである。

【図20】図20は、例12に従った生物薬剤ベントフィルターの写真である。

【図21】図21は、例13に従った滅菌グレードろ過用の小部品の写真である。

【0009】

種々の図面中、同じ参照番号及び名称は、同様な部材を示している。

【発明を実施するための形態】

【0010】

本願の目的から、「結合剤」とは、キャリヤー流体を液体から蒸発によるなどして転化した後に残るキャリヤー流体成分のことである。「粘度増加剤」とは、キャリヤー流体に添加した時、キャリヤー流体の主要成分の粘度を越えてキャリヤー流体の粘度を増大する液体のことである。「懸濁物」とは、粉末と溶媒との混合物のことである。「基体」とは、多孔質金属被覆が適用される装置又は装置の一部分のことである。基体は、典型的には多孔質であるが、ある態様では非孔質でもよい。「ナノ粉末被覆」とは、10ミクロンより小さい平均粒径を有する粉末を基体に適用した多孔質被覆のことである。

【0011】

図1の工程図で例示したように、本発明に従い多孔質被覆を形成するために用いられた焼結可能粒子を、キャリヤー流体中に懸濁10する。焼結可能粒子の濃度は、キャリヤー流体中でリットルあたり10グラム〜リットルあたり50グラムであり、好ましい濃度はリットルあたり約25グラムである。焼結可能粒子は、典型的にはナノサイズであり、結合剤又は粘度増加剤を添加する必要なく、撹拌の存在下でキャリヤー流体中に溶液状に留まるのに充分小さい平均最大直径を有する。焼結可能粒子は、好ましくは10ナノメートル〜10ミクロンの平均最大直径、一層好ましくは10ナノメートルから1ミクロン未満の平均最大直径を有する。焼結可能粒子は、金属又は金属合金粉末であるのが好ましいが、互いに且つ/又は基体に焼結結合することができるそのような粉末である限り、金属酸化物及びセラミックのような他の材料でもよい。焼結可能粒子に好ましい材料には、ステンレス鋼、ニッケル、コバルト、鉄、銅、アルミニウム、パラジウム、チタン、白金、銀、金、及びそれらの合金及び酸化物が含まれる。一つの特に適した合金は、ハステロイ(Hastelloy)C276であり、それは、重量%で、15.5%のクロム、2.5%のコバルト、16.0%のモリブデン、3.7%のタングステン、15.0%の鉄、1.0%のマンガン、1.0%の珪素、0.03%の炭素、2.0%の銅、及び残余のニッケルである公称組成を有する。

【0012】

焼結可能粒子は、材料の混合物でもよい。例えば、白金粉末を、316Lステンレス鋼(stainless steel)、亜鉛、銀、及び錫粉末と混合し、一層低い温度で被覆の一層よい接着を促進するようにしてもよい。温度が低い程、焼結過程中に一層良くナノ構造を維持する。粉末混合物を含む懸濁物から混合被覆を堆積してもよく、同時に基体上に堆積することができる。材料の混合物を適用する他の利点には、被覆の機械的合金化、希釈及び分離した粒子分布、一層低い温度での基体への強い結合、及び調節された熱膨張係数(TCE)が含まれる。混合物の規則により、50%の成分Aと50%の成分Bとを一緒にし、焼結すると、被覆は、AとBの夫々のTCEの平均であるTCEを有するであろう。二種類より多い成分及び他の成分比を用いてもよく、その混合物のTCEを計算することができる。下記の例8で記載されるような、ろ過用途のために、被覆の厚さは20ミクロン〜250ミクロンであり、好ましくは30ミクロン〜75ミクロンである。被覆を作り上げる粒子は好ましくは50ナノメートル〜200ナノメートルの、最も好ましくは60ナノメートル〜100ナノメートルの、平均粒径を有する。

【0013】

キャリヤー流体は、焼結可能粒子中に分散した残留物を残すことなく、本質的に完全に蒸発する液体である。そのようなものとして、キャリヤー流体は、結合剤及び粘度増加剤を実質的に含まない。「実質的に含まない」とは、結合剤が、焼結することなく成形体を形成するには不充分であることを意味し、公称0.05体積%より少ない。好ましいキャリヤー流体はアルコールである。キャリヤー流体として最も好ましいアルコールはイソプロパノール(イソプロピルアルコールとも呼ばれている)である。

【0014】

懸濁物は、ナノサイズの金属粒子は時々自然性であり、空気に触れると自然発火することがあるので、粒子の酸化を防ぐため不活性雰囲気中で形成する。被覆は異なった粉末の混合物でもよく、その場合、それらの粉末を先ずアルゴンのような不活性雰囲気中で混合する。粉末が混合されたならば、キャリヤー流体を添加して懸濁物を形成する。公称上、等体積のキャリヤー流体と焼結可能粒子とを用いる。しかし、主に堆積方法により、他の体積比を用いてもよい。ブラウン運動はナノサイズの焼結可能粒子を長い時間懸濁状態に維持させるであろうが、懸濁物コンシステンシーの期間を延ばすため撹拌12を用いる。撹拌12は、回転翼又は超音波振動のような、キャリヤー流体の運動を維持するのに有効などのような手段により行ってもよい。

【0015】

次に、スプレー、ロール掛け、浸漬、ドクターブレードの使用のようなどのような適当な手段でも、或は約5ミクロンの薄い均一な厚さの被覆を堆積することができる他の方法により、基体を懸濁物で被覆(14)する。下で説明するように、被覆と焼結の手順を何回か繰り返し、希望の総被覆厚さを達成することができる。基体は多孔質でも非孔質でもよく、粗面仕上げでも円滑面仕上げになっていてもよい。基体は、焼結可能粒子を焼結結合することができる材料から形成する。

【0016】

一つの好ましい基体は、2.54mm(0.1インチ)の程度の厚さ及び5μm程度の平均直径の孔を有する多孔質金属である。この基体は、取扱うことができ、工業的処理の厳しさに耐えるのに充分な強度を有する。この基体の少なくとも一方の側を、本発明の方法により表面を連続的に被覆するのに有効な厚さまで、ナノ細孔質粒子で被覆する。この複合構造体は、遥かに粗い構造体の強度及び耐久性を持ちながら、ナノスケールでろ過及びガス又は液体の流れの制御を行うのに有効である。

【0017】

多孔質被覆を堆積させる一つの方法は、図2に模式的に例示したスプレーシステム16を用いる。キャリヤー流体中に焼結可能粒子を入れた懸濁物18を加圧カップなどのリザーバー20中に維持する。モーター24又は他の手段により駆動される回転翼22で、撹拌により懸濁物18を維持する。再循環ポンプ26により、矢印30で全体的に示した方向に、懸濁物18をリザーバー20からスプレーヘッド28へ引き、ナノ堆積済みの懸濁物をリザーバー20へ戻す。システム16は、外部高圧源32、例えば、275.8kPa(40psi)に加圧した空気により加圧する。リザーバー20内に約6.89kPa(1psi)の正圧を維持する。引き金34を押し下げることにより懸濁物の微細なスプレーを基体(図示されていない)に堆積する。

【0018】

市販空気は、許容できる外的高圧源であることがわかった。他方、窒素などの、より不活性なガスがスプレーヘッドを加圧するのに使われてもよい。窒素の使用は、従来のプラント市販空気と比較して、スプレーしたときに、ナノ粉末の酸素低減をもたらすはずであり、並びに圧力の点でより均一ガス運搬を及びより乾燥したガスを供給するはずである。今まで本発明者らは2つのガス加圧システム間の違いを観察してこなかった一方で、ある用途ではより不活性なガスの使用が良いことであるはずである。

【0019】

図2は、自動車等を塗装するのに使われるものと似た、従来型だが改良されたエアスプレーアトマイゼーションを使用するナノスケール粒子スプレー被覆堆積のためのシステムを例示している。ナノスケール粒子を堆積するときに、この技術では制約が生じた。その制約は、高速度空気流による有意な塗り過ぎ、及び部品の衝突である。塗り過ぎは、スプレーエリアの制御を難しくし、さらにまた、多くの無駄な粉末を生じた。高速度空気は、気流で移動するほどの小さな部品をスプレーすることを難しくした。

【0020】

図3に関連して、超音波スプレーアトマイゼーションへ切り替えることは、エアスプレーアトマイゼーションの上記制約を回避する。エアスプレーアトマイゼーションでのように直径数インチのスプレープルームを有するかわりに、超音波スプレーノズルは、通常6.35mm(0.25インチ)未満の、非常に小さなスプレープルームを生成し、その結果、かなり良好な制御で被覆が適用される。加えて、超音波スプレーノズルはかなり小さい気流を使用する。それは、従来型エアスプレーシステムが約206.8kPa(30psi)以上の圧力であるのに対して約127〜1524mm(1.24〜14.96kPa)(5〜60インチH2O(0.18〜2.17psi))の空気圧範囲で作動する。254mm(10インチ)H2Oの値は、ほとんどの被覆用途に良好に働き、部品上を、小さな部品を周りへ押しやらない穏やかな気流を生成する。より大きなスプレーパターンを望む場合、部品からスプレーヘッドへの距離を大きくし、場合により空気圧を上げる。例えば、508〜762mm(20〜30インチ)H2Oに、より良くはより大きな距離にスプレーパターンを定める。選択したスプレーヘッドタイプ、スプレーヘッドから部品への距離、及び流体移動速度に依存して、本システムに127〜1524mm(5〜60インチ)H2Oの最大範囲が使用されるかもしれないだろう。

【0021】

例示的な操作パラメーターとして、スプレーヘッドから被覆される部品への距離は50.8mm(2インチ)である。これは、部品へ約9.5mm(0.375インチ)のスプレープルーム直径を生じる。スプレーヘッドをより近くに移動すると、スプレープルームの直径サイズが小さくなり、スプレーヘッドをより遠くに移動すると、スプレープルームパターンサイズが大きくなる。図3に例示のシステムでは、部品からスプレーヘッドの距離は約12.7mm(0.5インチ)〜約304.8mm(12インチ)に調節され得る。超音波スプレーヘッドの電力レベルは0.6〜10ワットに調節され得る。値が高いほど、スプレースラリーへ付与されるエネルギーがより大きくなり、アトマイゼーションのレベルがより大きくなる。6ワットの設定が、スプレーヘッドへの大きすぎる熱を発生されずに良好に働くことがわかった。

【0022】

スプレースラリーの超音波アトマイゼーションの更なる利益は、超音波の使用がナノ粒子の凝集物を粉砕するのを手助けし、より滑らかな、より高密度な、及びより均一なナノ粒子被覆を提供するのを手助けする。それは、ろ過用途又は滑らかな表面が望まれる表面処理のために高く望まれる。

【0023】

キャリヤー流体中のナノ粒子の懸濁物41は、機械的回転翼22で連続的に混合されるリザーバー43に置かれる。流体懸濁物41は、このリザーバー43の底部近くから引き抜かれ、超音波インライン撹拌器45内へ供給される。超音波インライン撹拌器45の産出物は、ギアポンプ47の入り口に供給される。懸濁物41は次に、3方選択バルブ49の入り口へ送られる。3方選択バルブ49の方向性は、操作モードに依存する。

【0024】

モード1−懸濁物41流れは、(被覆する場合)望みの被覆流体速度(通常3ml/分)で超音波スプレーノズル51に向かう。3方選択バルブ49が作動する場合、流体ライン53は非常に短く(25.4〜50.8mm(1又は2インチ)未満)保たれて、沈殿を最小にし及びシステムが安定化する時間を減らす。

【0025】

モード2−懸濁物41流れは、返送ライン53に向かい、及び流体リザーバー43に向かう。被覆しない場合流速が約10ml/分に増加して、システム中の気泡を除去し、及び流体経路にわたる流体の沈殿を最小化する。

【0026】

超音波インライン撹拌器45は懸濁物41の流体経路に置かれて、高度に集中した超音波エネルギーを懸濁物へ付与して、凝集物を粉砕し、より均質な被覆スラリーを生じる。そこでは、上記の超音波スプレーヘッド51で懸濁物をアトマイズするのに使われるのと同じ技術が使われる。超音波インライン撹拌器45の使用は、2つの主要な問題を解決するのを手助けする。第一に、それはナノ粉末凝集をさらに減らして、より高密度で均一な被覆を生じる。第二に、ギアポンプ47への入り口に超音波インライン撹拌器51を配置することは、ギアポンプ47での流体詰まりを大きく減らして、より均一なスラリー供給速度を提供する。我々が用いている典型的な電力設定は4ワットである。このレベルでは、装置で構築される最小限のヘッドで、脱凝集が適切だろう。高すぎる(>6ワット)電力レベルを設定すると、懸濁物にキャビテーションを呼び込み、流体ライン53でエアポケットを生じる気泡を作り出すだろう。これは望ましくないことであり、そのエアポケットはスプレーパターンや被覆部品に不安定性を作り出す。加えて、もしキャビテーションが存在すると、それは超音波撹拌器の寿命をすごく短くする。

【0027】

ある適した超音波インライン撹拌器45は、NY州MiltonのSono−Tek Corporationにより生産されたSono−Tek超音波インライン撹拌器である。場合により、第二超音波インライン撹拌器59がギアポンプ47と3方選択バルブ49の間に配置され、流体懸濁物中の凝集物をさらに粉砕する。

【0028】

ある適したギアポンプ47は、NC州MonroeのZenith Pumpsにより生産されたZenith C9000精密ギアポンプである。そのポンプは、シャフト回転あたりのある正確な流体の体積を出す。0.3ml/回転が一例である。ステッピングモーター(示さず)は、ギアポンプを駆動して並びにRS232/485コミュニケーション及び/又は4デジタルI/Oライン(等)を利用して、ギアポンプ47速度及び方向をプログラムして制御する。3.175mm(0.125インチ)圧縮継手が製造されて、ポンプの入り口及び出口で内部キャビティー体積を減らした。加えて、ポリマー挿入が組み込まれて、ポンプ入り口/ドライブシャフトの内部体積を減らし、再度ポンプの内部キャビティーを減らした。

【0029】

ある適した3方選択バルブ49は、OH州ClevelandのSwagelok Companyにより生産された、空気圧で作動するバルブである。

【0030】

被覆するときの例示的操作工程は以下のとおりである。(1)被覆する間、懸濁物41流れの速度を望みの速度に減らす;(2)超音波スプレーノズル51を開く;(3)懸濁物流れを3方バルブ経由で超音波スプレーノズルへ向ける;(4)スプレーを安定化させるための既定時間(通常10秒未満)を待つ;(5)部品にスプレーする;(6)3方バルブを切り替えて、懸濁物を向けて、流体リザーバー43へ返す;(7)超音波スプレーノズル51を閉じる;及び、(8)被覆しないとき、懸濁物流体速さを、10ml/分又は他の既定値へ増やす。

【0031】

例示的浄化方法は以下のとおりである。(1)流体リザーバー43から返送ライン53を引き、懸濁物41流体をライン外へ送る;(2)リザーバー43中の流体を清浄なイソプロピルアルコール(IPA)で置き換える;(3)2〜3分の間200ml/分でシステムを通してIPAを循環させる;(4)流体を清浄なIPAで置き換え、全ての他の回で逆方向にして上記を4回繰り返す。もし次の操作が異なる合金懸濁物に予定されるならば、全要素が分解され、掃除されて、汚れを減らす必要があろう。

【0032】

図1に戻り、被覆14を行った後、被覆基体をキャリヤー流体を蒸発させるのに有効な温度及び時間加熱36に掛け、その基体を焼結可能粒子の焼結36に掛ける。酸化を防ぐため、焼結は中性又は還元性雰囲気中、又はある程度の真空中で行うのが典型的である。焼結温度は基体及び焼結可能粒子の組成に依存するが、鉄合金又はニッケル合金部品の場合、約649℃〜約982℃(約1,200°F〜約1,800°F)、好ましくは約760℃〜約871℃(約1,400°F〜約1,600°F)の温度で、約45分〜4時間、好ましくは約1時間〜2時間である。

【0033】

焼結過程中の収縮は、もし被覆工程14で約10ミクロンより大きな懸濁物層を堆積するならば、検出されることがある。1被覆サイクル中に堆積される最大被覆厚さは5ミクロン程度であるのが好ましい。もし5〜10ミクロンより大きい被覆厚さが希望されるならば、被覆及び焼結工程38を繰り返すことにより多段被覆サイクルを用いてもよい。円滑な基体の場合、完全な掩蔽は、通常一回の被覆及び焼結サイクルで達成することができる。基体が粗く且つ/又は多孔質である場合、完全な掩蔽を達成するためには多段被覆サイクルが必要になるのが典型的である。メディアグレード2(Media Grade 2)の多孔質基体を被覆する場合、完全な掩蔽を達成するためには3回の被覆サイクルが必要であるのが典型的である。メディアグレード1の基体の場合、2回の被覆サイクルで通常充分であるが、2より大きいメディアグレードの場合、完全な掩蔽のためには数回の被覆サイクルが必要になるであろう。メディアグレード1の基体は、1μmの公称平均流通孔径(nominal mean flow pore size)を特徴とし、メディアグレード2の基体は、2μmの公称平均流通孔径を特徴とする。ほとんどの用途で、メディアグレード0.5〜メディアグレード5の基体が利用される。メディアグレード40又はメディアグレード100のような一層大きな孔径の基体も、ここに記載する被覆で被覆することができるであろう。

【0034】

1又は多段サイクルで希望の厚さの被覆が適用され、焼結されたならば、被覆された表面を二次操作で被覆の外側部分を機械的に変形するように仕上げ40に掛けてもよい。二次操作には、希望の表面仕上げ及び/又は一層微細な孔径制御を達成するためのプレス、ロール掛け、又は研磨が含まれる。

【0035】

基体を加熱すると、必要な被覆/焼結サイクルをすごく減らせ、望みのろ過効率を達成する。多孔質基体を加熱し被覆を適用する場合、イソプロピルアルコール(スプレー溶液用のキャリヤー流体)の増強吸い上げ作用及び蒸発により、より高密度でより均一な被覆が作られるものと考えられる。加熱基体の使用により、要するサイクル数を減らせ、当初の孔構造を被覆し、より薄いナノスケール被覆とともにより高いろ過効率を生じる。加えて、加熱基体に被覆が適用される場合、部品の表面に被覆が液体のままでいる時間がすごく減り、被覆上/内でナノ粒子が再凝集するのに利用可能な時間が減る。このことはまた、より均一なナノスケール被覆を作るのにも手助けするものと思われる。加熱基体のために適した温度範囲は37.8℃〜93.3℃(100°F〜200°F)で、公称値は約65.6℃(150°F)である。

【0036】

管の外表面を被覆する場合、管は望みの温度のオーブンに置かれ、次に、スプレー被覆前に被覆システムに移される。この態様では、被覆プロセスの間、管に加熱がなされない。オーブンからスプレーシステムへ移す間に及び被覆の間に管が冷えるかもしれないため、我々は通常、被覆プロセスの間に起こるであろう冷却を打ち消すためにオーブンをより約11℃(20°F)高くセットする。代替案は、被覆の間、防爆IRストリップヒーターを使用しながら赤外(IR)加熱を管へ適用して、スプレー被覆の間、管/フィルターの一定温度を維持する手助けをする。

【0037】

ディスクやシートなどの、平らな要素を被覆する場合、部品はホットプレート等で加熱される多孔質ステンレス鋼プレートに置かれてもよい。部品を支持する多孔質プレートの使用は、いくつかの機能をもたらす。第一に、汚染リスクを軽減するために、プレートの組成は、被覆される部品の合金にマッチするよう調節され得る。そして比較的容易にきれいにされ再利用される。加えて、支持プレートの孔性質はスプレーとの接触を終えてすぐに乾燥が起こり、その結果、被覆されている部品の裏側への被覆溶液の吸い上げはなく、よりきれいな要素を与える。さらに、多孔質金属製支持プレートの導電性質は、被覆の間、熱を移すこと及び部品の上昇温度を維持することを助ける。小さな部品は、ホットプレートに直接置かれ、その温度が望みの温度にすぐに上がる。より大きな部品は、好ましくはプレヒートオーブンに置かれ、次いで加熱段階へ移されて被覆の間温度が維持される。

【0038】

部品の温度は非接触IR温度計を用いてモニターされて、望みの温度に達して部品が均一温度であることを確保する。

【0039】

図4は、スプレー被覆63の間、管61を回転して真空を引くためのシステムを模式的に例示している。この技術は管を加熱することと似た効果を有するようである。基体孔へIPAを引くことにより被覆はとても早く乾燥して、より高密度な被覆を生じた。本システムにより被覆された管の横断分析により、管の表面近くの内部孔に引かれているナノ粒子のいくつかの証拠が示された。管で引かれた真空のレベルは、機械的真空ポンプ67の能力及び被覆されている管の表面積により変わる。そのレベルはより大きな管で254mm(10インチ)Hg〜より小さな管で635mm(25インチ)Hgの間で変わることが観察された。ナノ被覆の厚さは管上に積み上げられるので、真空レベルの顕著な増加が観察され、基体物質のより粗い表面孔が堆積されたナノ被覆で埋まったことが示唆され、被覆プロセスの間に管を通る気流が減少した。

【0040】

例示的プロセスは以下のとおりである。(1)機械的ポンプ67が望みの減圧−真空ゲージ69で測定される−へ真空を引く;(2)液体トラップ71が真空ポンプ67と被覆される部品61の間に組み入れられて、液体が真空ポンプ67に入り損傷を起こすのを防ぐ;(3)回転空気/真空フィッティング65が真空ライン73に及び管61又は被覆される部品の第一端75に取り付けられる。管61の対する第二端77は79で塞がれて、空気が管61の多孔質表面を通って引かれるよう強制する;(4)管の長手軸での管回転81は回り、要するならば管の加熱もする;(5)スプレーシステムが利用できスプレーヘッド83が管61の長手を往復85して、その外部表面を被覆する;(6)表面孔が細かな被覆で塞がれ始めるとき、システムの真空レベルの上昇が真空ゲージ69で観察されるだろう;システムを終了し、管61を取り除き、及び適用された被覆を焼結接合する;並びに(8)望みの総被覆厚に達するまで繰り返す、典型的には3度の被覆/焼結サイクルを要する。

【0041】

図5は、管又は他の構造物を真空被覆するための別のシステムを模式的に例示している。

真空は多孔質管61で引かれ、次に管を希釈IPAナノ粉末懸濁物41に漬けて、管61の表面にナノ粉末固形物を形成する。固形物は次に基体と焼結接合され、及び望みの総厚さに達するまで繰り返された。滅菌グレード効率を達成するための、316Lステンレス鋼とチタン被覆にとっての典型的な望みの総厚さは25〜100ミクロンである。この技術の利点は、被覆が多孔質基体表面に形成されるのみであったことである。接部や付属設備には被覆は適用されなかった。このことは、部品がかなり良く見えるような利点であり、無駄がない。金属組織学的横断が、本態様で被覆された管に行われたところ、上記図4の参照で記載される真空引きでスプレー被覆された管とは違い、本方法では基体の内部孔へのナノ粉末の進入は見られなかった。

【0042】

1リットルのイソプロピルアルコール中に100グラムの粉末という典型的なスプレー被覆スラリー濃度を用いて本態様で被覆を適用すると、とても厚い(>50ミクロン)被覆を生じ、焼結プロセスの間に収縮亀裂を形成する。好ましくは、管61への被覆の厚さをよりよく制御するために、スラリー濃度は、1リットルのアルコール中に約10グラムの粉末の濃度に希釈される。スプレー技術などで、焼結プロセスの間の収縮亀裂を防ぐために、10〜25ミクロンのあたりの望みの被覆厚さが望まれる。厚さを制御するために、管の真空レベルを真空ゲージ69で観測して、真空レベルが増加したときに(孔詰まり)又は管の表面が有意に暗くなったときに、被覆を止めた。次に、管/フィルターの被覆を焼結して、及び望みの被覆厚さが滅菌グレード性能にすごく十分に達するまで、同プロセスを用いて再被覆した。

【0043】

管/フィルターを被覆するこの技術はスラリー超音波を使用しておらず、ナノ粒子の凝集の可能性がある。部品の浸漬前に又は間に、懸濁物41への超音波エネルギーを適用することにより、凝集が減少又は消失するだろう。

【0044】

例示的プロセスは以下のとおりである。(1)真空ポンプ67が真空を引く;(2)液体トラップ71が真空ポンプ67と被覆される部品61の間に組み入れられて、液体が真空ポンプに入り損傷を起こすのを防ぐ;(3)真空フィッティング87が管又は被覆される部品の第一端75に取り付けられる。管61の対する第二端77は79で塞がれて、管の内径に向かう管61の多孔質表面を通る流体の流れを強制する;(4)真空圧下の管61が、イソプロピルアルコール中の懸濁物41中のナノ粒子を収容した容器89に沈められる;(5)表面孔が細かな被覆で塞がれ始めるとき、システムの真空レベルの上昇が真空ゲージ69に観察されるだろう;(6)真空ポンプ67を終了し、管61を取り除き、及び適用された被覆を焼結接合する;並びに(7)望みの総被覆厚に達するまで繰り返す、典型的には3度の被覆/焼結サイクルを要する。

【0045】

医科及び生物薬剤市場のために、液体又はガス媒体からバクテリアやウィルスなどの微生物を除去するのに有用な滅菌フィルターには0.2ミクロン以下の孔径が要求される。滅菌グレードフィルター用の典型的な用途として、さまざまな埋め込み装置、カテーテルの詰まりを防ぐためのフィルター(IVフィルター)、シリンジフィルター、手動及び自動の薬物送達装置、医科器械、細胞培養プロセス用の散布装置、生命臨界システムでのガス送達用のガス流量制限装置、及び生物薬剤ベントフィルターが挙げられる。

【0046】

本発明の方法は実質的に結合剤を含まないキャリヤー流体を含む懸濁物からナノ粉末被覆を堆積するが、ナノ粉末被覆を適用し、次に焼結前のその適用被覆を覆う上面被覆として結合剤を適用することは本発明の範囲内に入るものである。

【0047】

本明細書で開示するコンセプトを要約する。

【0048】

複合構造体は、第一平均孔径の孔を有する基体、及び前記基体の少なくとも1表面への被覆を包含する。被覆は第二平均孔径の孔を有し、前記第一平均孔径は前記第二平均孔径と同じかより大きい。

【0049】

前段落の複合構造体で、基体は0.5〜5のメディアグレードを有する物質から選択される。

【0050】

前段落の複合構造体で、第二平均孔径は0.5ミクロン未満である。

【0051】

前段落の複合構造体で、被覆孔は0.2ミクロンより大きい粒子を捕捉するのに有効である。

【0052】

前段落の複合構造体で、被覆は20ミクロン〜250ミクロンの厚さを有する。

【0053】

前段落の複合構造体で、被覆は30ミクロン〜75ミクロンの厚さを有する。

【0054】

上記の複合構造体で、被覆は50ナノメートル〜200ナノメートルの平均粒子サイズを有する粒子の集合である。

【0055】

前段落の複合構造体で、被覆は60ナノメートル〜100ナノメートルの平均粒子サイズを有する粒子の集合である、基体及び粒子集合は両方とも主にステンレス鋼である、基体及び粒子集合は両方とも主にチタンである、又は基体及び粒子集合は焼結される。

【0056】

前段落の複合構造体で、粒子集合は焼結され、流体媒体から微生物を除去するのに有効なフィルターに形成される。

【0057】

前段落の複合構造体は平らなディスクに又は管に形成され、もし管なら、被覆は管表面に面する外部であってもよい。

【0058】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記懸濁物を超音波スプレーノズルに移送する工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;及び

(e)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0059】

前段落の方法で、前記リザーバーと前記超音波スプレーノズルの間に第一超音波インライン撹拌器を挿入することを含む。

【0060】

前段落の方法で、超音波スプレーノズルのオリフィスと基体の間のスペースを1インチ〜3インチに調節することを含む、又は前記第一超音波インライン撹拌器と前記超音波スプレーノズルの間にシャフト回転あたりのある正確な流体の体積を出すのに有効なポンプを挿入することを含む。

【0061】

前段落の方法で、ポンプと超音波スプレーノズルの間に第二超音波インライン撹拌器を挿入することを含む。

【0062】

前段落の方法で、50ナノメートル〜200ナノメートルの平均粒子サイズを有するよう焼結可能粒子が選択される。

【0063】

前段落の方法で、キャリヤー流体中リットルあたり10グラム〜リットルあたり50グラムの焼結可能粒子で懸濁物が形成される、又はステンレス鋼であるよう焼結可能粒子が選択される。

【0064】

前段落の方法で、被覆された基体は流体媒体から微生物を除去するのに有効である。

【0065】

上記方法工程(d)を参照し、当該方法が前記適用工程の前に前記基体を加熱することを含んでもよく、前記適用工程の直前で温度が120°F〜220°Fであってもよい。

【0066】

上記方法工程(d)を参照し、当該方法が前記適用工程の間に基体を加熱することを含んでもよく、及び前記適用工程の間で温度が100°F〜200°Fであってもよい。

【0067】

前段落の方法で、熱源が基体の第一側に隣にあり、第一被覆が前記基体の反対の第二側に適用される。

【0068】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記懸濁物をスプレーノズルに移送する工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;及び

(e)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0069】

前段落の方法で、内部穴を有する管として基体を形成すること及び適用工程の間で前記内部穴に真空を適用することを含む。

【0070】

前段落の方法で、前記適用工程の間で前記管をその長手軸で回転すること、前記適用工程の間で前記管の長手軸に沿ってスプレーヘッドを往復させること、又は前記リザーバーと前記スプレーノズルの間に超音波インライン撹拌器を挿入すること、を含む。

【0071】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物を形成する工程及び前記懸濁物をリザーバーに収容する工程;

(b)前記リザーバーで撹拌により前記懸濁物を維持する工程;

(c)前記基体を前記リザーバーに漬ける工程;

(d)前記懸濁物の第一被覆を前記基体に適用する工程;

(e)適用済み第一被覆付きの前記基体を前記リザーバーから除去する工程;及び

(f)前記焼結可能粒子を前記基体に焼結する工程であって、それにより被覆された基体を形成する工程;

を備える、方法。

【0072】

前段落の方法で、内部穴を有する管として基体を形成すること及び適用工程の間で前記内部穴に真空を適用することを含む。

【0073】

前段落の方法で、前記懸濁物に超音波エネルギーを適用することを含む。

【実施例】

【0074】

ここに記載した本発明は、次の実施例により一層良く理解されるであろう。

【0075】

例1

ろ過を一般に横断流(cross flow)法又は閉鎖端(dead end)法を用いて行う。横断流の適用では、濾液の一部分だけが1回の通過でろ過されるのに対し、閉鎖端の適用では、ろ過される流体の100%がフィルター媒体を通過する。図6に例示した処理管42は、横断流ろ過及びガス又は液体の流れの制御に有用である。処理管42は、5μm程度の比較的大きな孔を有する多孔質管状基体44を有する。約25ミクロンの総被覆厚さ及び直径が50nmの程度の孔を有する多孔質被覆46が管状基体44を覆っている。処理ガス又は液体48は、多孔質管42中に流入する。ろ過された媒体50は多孔質被覆46の微細孔を通過するのに充分小さく、処理管42の壁を通って出るのに対し、廃棄物流52は処理管の出口側から出る。図3に描いた処理管42は、管の出口端53を閉塞し、それにより流体の全てが管状多孔質基体44及び適用した多孔質被覆46を通過するように強制することにより閉鎖端ろ過として用いることもできる。

【0076】

処理管42は、316L SS(重量で、16〜18%のクロム、10%〜14%のニッケル、2.0〜3.0%のモリブデン、0.03%未満の炭素、及び残余の鉄の公称組成を有するステンレス鋼であり、同じ組成であるが、炭素含有量に限定的な限界のない316SSも同様に適している)、インコネル(Inconel)625(重量で、20%のクロム、3.5%のニオブ、及び残余のニッケルの公称組成を有する)、及びハスイテロイ(Hastelloy)C276の夫々一種類から形成した管状基体を用いて製造した。その管状基体は、メディアグレード2に一致する孔径を持っていた。ハステロイC276ナノ粉末とイソプロピルアルコールとのスラリーを管状基体の外壁に約5〜10ミクロンの厚さにスプレーした。その被覆を真空炉中802℃(1,475°F)で60分間焼結することにより焼結した。この過程を更に2回繰り返し、約25ミクロンの総被覆厚さを達成した。

【0077】

図7は、40,000xの倍率のナノ細孔質表面の走査電子顕微鏡写真であり、焼結したナノ粒子及び微細孔を例示している。ナノ粒子は約100nmの平均直径を有し、ナノ細孔は約50nmの平均直径を有する。図8は、1,000xの倍率で管状基体44及び多孔質被覆46の断面を示す走査電子顕微鏡写真である。

【0078】

処理管42の性能を、管を通過する窒素ガスの流束を決定することにより測定した。流束は、室温(公称22℃)で管壁を通る20.7kPa(3psi)の圧力低下を用いて測定した。流束の単位はSLM/cm2であり、ここでSLMは分及びcm2あたりの標準状態でのリットルであり、cm2は平方センチメートルである(SLM/in2であり、ここでSLMは分及びin2あたりの標準状態でのリットルであり、in2は平方インチである)。表1及び図9は、0〜3つのナノ粉末被覆層を有する処理管についての流束値を例示する。約25ミクロンの総被覆厚さ及び約50nmの平均孔径を有するメディアグレード2基体の平均流束は1.04SLM/cm2(6.69SLM/in2)であった。これは、20.7kPaで0.29SLM/cm2(3psiで1.87SLM/in2)の流束を有する慣用的メディアグレード0.5(公称平均流動孔径0.5μm)処理管と比較して、極めて好ましい。

【0079】

【表1】

【0080】

例2

図10は、燃料電池用の水素を製造するのに有用な膜54を例示する断面図である。微細孔質基体56を、パラジウム又は白金又はそれらの合金のナノ被覆58で被覆する。基体の孔径は1〜40ミクロン、一層好ましくは1〜10ミクロンの程度である。被覆は50nm〜10ミクロンの直径を有する孔を含む。そのナノ被覆の上に、メッキ又は層状堆積によるなどして続く層を堆積し、水素発生のための活性表面を形成することができる。

【0081】

例3

図11は、酸化アルミニウムビーズが液体クロマトグラフィーカラムを通過しないように止めるのに有効な粒子保持障壁60を例示する。粒子保持障壁60は、典型的にはステンレス鋼、ハステロイ、又はチタン粉末から形成される。微細孔質フリット62を含む。フリット62は、2.08mm(0.082in)(メディアグレード0.5〜2)の程度の直径を有する。通常フリットと同じ組成のナノ粉末層64が、フリット62の一方の側を被覆している。障壁60は、ナノ粉末の懸濁物を表面にマイクロピペットで移すか又はスプレーし、次に真空焼結することにより形成する。

【0082】

例4

図12は、改良された触媒性能のための構成部品66を例示する。白金又は他の触媒材料のナノ粉末層68が、工業的用途及び/又は自動車用途のための触媒コンバーターで用いられる金属又はセラミック支持体70の表面を被覆している。

【0083】

例5

図13は、表面積を増大し、重合体接着剤76のための固着孔を与え、それにより接着剤結合強度を劇的に増大するために、基体74の表面に適用されたナノ粉末被覆72を例示している。

【0084】

例6

被覆中に個々の粒子の希薄な分布物を作る例は、ステンレス鋼粉末中、白金粒子の1:100混合物を作り、次にその混合物をステンレス鋼基体上に堆積し、焼結結合することであろう。燃料電池用途のための触媒被覆に適用されるこの例では、ステンレス鋼表面に個々の白金粒子が存在するものを得る結果になる。ここで被覆中のステンレス鋼粉末は、基体と区別できないものになり、最初の被覆からの希薄な白金粒子は、基体の表面を覆って分布する。

【0085】

例7

低い温度で基体にステンレス鋼を結合する例は、遥かに高い溶融温度を有するステンレス鋼316L SS粉末と、錫のような低い温度で溶融する粉末とを混合し、この混合物で基体を被覆し、次に焼結を行うことであろう。低温成分(錫)は、ステンレス鋼より遥かに低い温度で拡散し、それにより一層低い温度で焼結及び結合を起こすであろう。

【0086】

例8

バクテリア及びウイルスのような微生物を液体又はガス媒体から除去するのに有用な滅菌フィルターは、0.2ミクロンより大きな微生物を捕らえるのに有効な孔径を必要とする。フィルター滅菌ディスクが、上記の超音波スプレー堆積プロセスにより作られ、バクテリアを除去する有効性が評価された。操作パラメーターは以下のとおりであった。

・25.4mm(1インチ)MG2ステンレス鋼フィルターを有する47mm直径ディスクの挿入

・加熱基体: 65.6℃(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPA1リットルに25グラムの316L SS

・2度のスプレー被覆、焼結、5度の繰り返し

・焼結温度: 732℃(1350F)

・典型IPA泡立ち点: >508mmHg(>20インチHg)

・典型水泡立ち点: >762mmHg(>30インチHg)

・IPAの流速: 1.13mL/分/cm2@68.9kPa(10psi)

・窒素の流速: 410mL/分/cm2@68.9kPa(10psi)

・LRV効率: >7LRV(@0.2ミクロン粒子サイズ、LRV=対数減少値(Log Reduction Value))

・微生物保持ASTM F838−05又は同等法: 合格

【0087】

【表3】

【0088】

【表4】

【0089】

ASTM F838−05の微生物保持試験で、全ての装置は使用前に滅菌/消毒された。全ての試験はラミナーフローフードで行われた。各フィルターを処理する前に、試験フィルターを通して最低100mLの無菌バッファーをろ過することにより、対照が準備された。試験フィルターの下流でろ液100ミリリットルが無菌容器に無菌で収集された。微生物保持フィルターを用いてろ液がろ過された。微生物保持フィルターが寒天培地に置かれ、7日間30±2℃でインキュベートされた。各フィルターに48時間プレカウントが行われた。

【0090】

対照が処理された後、およそ3x107〜5x107のCFU/B.ディミヌタ(B. diminuta)100mLで試験フィルターに挑んだ。試験フィルターの下流でろ液100ミリリットルが無菌容器に無菌で収集された。保持フィルターを用いてろ液がろ過された。微生物保持フィルターが寒天培地に置かれ、7日間30±2℃でインキュベートされた。各フィルターに48時間プレカウントが行われた。

【0091】

ここで作られた滅菌フィルターの有効性を表2で提示する。

【表2】

【0092】

例9

ガス又は液体媒体から不純物を除去するための高効率フィルターは、深層ろ過(depth filter)法を用いる。この例は、支持基体に200ミクロンの程度の比較的厚い被覆を適用することであろうが、それはこの種のろ過のため非常に微細な粒子/微生物を捕捉するため深層ろ過技術を用いる。この厚さに蓄積するため、本願に記載したように数層の薄い層を適用し、焼結し、焼結過程中の収縮亀裂を最小限にすることであろう。

【0093】

例10

図16A及び16Bは、図3で例示した方法に従って316Lステンレス鋼ナノ粒子で被覆されたメディアグレード2の基体の、それぞれ500倍及び1000倍の拡大の横断画像である。操作パラメーターは以下のとおりであった。

・加熱基体: 65.6度(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・2度のスプレー被覆、焼結、さらなる2度のスプレー被覆、及び焼結。

・焼結温度: 774℃(1425F)

・典型IPA泡立ち点 >508mmHg(>20インチHg)

・利用可能な流れデータなし

【0094】

例11

図17A及び17Bは、図4で例示した方法に従って316Lステンレス鋼ナノ粒子で被覆されたメディアグレードの2管状基体の、それぞれ350倍及び1000倍の拡大の横断画像である。操作パラメーターは以下のとおりであった。

・12.7mm(0.5インチ)ODのMG2管x65.6mm(5インチ)長さ

・合金 316L SS

・被覆前に71.1℃(160F)に加熱された管

・回転速さ: 100RPM

・スプレーヘッド速さ: 3mm/秒

・スプレーヘッド距離: 50.8mm(2.0インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・2度のスプレー通過と続く焼結、さらに3度の繰り返し

・総被覆厚さ: 30−60ミクロン

・焼結温度: 824℃(1515F)

・典型IPA泡立ち点: >508mmHg(>20インチHg)

・典型水泡立ち点: >762mmHG(>30インチHg)

・IPAの流速: 0.89mL/分/cm2@68.9kPa(10psi)

・窒素の流速: 590mL/分/cm2@68.9kPa(10psi)

・LRV効率 9〜12log@0.2ミクロン粒子

【0095】

図18は、外径12.7mm(0.5インチ)の被覆管での窒素ガス流れを模式的に例示しており、図19は、同じ管でのIPA液体流れを模式的に例示している。

【0096】

例12

図20は、図4で例示した方法に従って316Lステンレス鋼ナノ粒子から作られた、滅菌グレード用途の、254mm(10インチ)生物薬剤ベントフィルターの写真である。操作パラメーターは以下のとおりであった。

・63.5mm(2.5インチ)ISOのプレス管又は226インターフェイスフランジに溶接されたロール&溶接カートリッジ

・合金 316L SS

・基体メディアグレード: 2

・被覆前に71.1℃(160F)に加熱された管

・回転速さ: 100RPM

・スプレーヘッド速さ: 2mm/秒

・スプレーヘッド距離: 38.1mm(1.5インチ)

・流体の流速: 5ml/分

・気圧 10”H2O

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPAに25グラムの316L SS

・1度のスプレーを通過し、次に71.1℃(160F)に再加熱し、その後第二スプレー被覆

・スプレー被覆及び焼結サイクルが3度繰り返された

・総被覆厚さ: 30−75ミクロン

・焼結温度: 水素中815.6℃(1500F)

・炉: 152.4mm/分(6インチ/分)で稼動する焼結ベルト炉

【0097】

例13

図21は、図3で例示した方法に従って316Lステンレス鋼ナノ粒子から作られた医科装置での使用のための滅菌グレードろ過用のいくつかの小部品の写真である。操作パラメーターは以下のとおりであった。

・部品: ディスク及び/又はスリーブ絞り器

・基体物質: 316Lステンレス鋼

・加熱基体: 65.6℃(150F)

・スプレーヘッド速さ: 50mm/秒

・スプレーヘッド距離: 63.5mm(2.5インチ)

・流体の流速: 3ml/分

・超音波エネルギーレベル(スプレーガン6ワット、撹拌器4ワット)

・懸濁物: 1リットルのIPA中に25グラムの80−100nm平均粒子サイズ粉末316L SS

・2度のスプレー被覆、焼結、さらなる2度のスプレー被覆、及び焼結サイクル。

・焼結温度: 773.9℃(1425F)

・焼結雰囲気: 水素

・焼結時間: 60分

【0098】

例12及び13の上記製品は、同様にチタンを用いて作られてもよい。物質をチタンに変更すること及びアルゴン雰囲気で焼結することを除き、同方法に従う。

【特許請求の範囲】

【請求項1】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物41を形成する工程及び前記懸濁物41をリザーバー43に収容する工程;

(b)前記リザーバー43で撹拌により前記懸濁物41を維持する工程;

(c)前記懸濁物41を超音波スプレーノズル51に移送する工程;

(d)前記懸濁物41の第一被覆を前記基体に適用する工程57;及び

(e)前記焼結可能粒子を前記基体に焼結する工程36であって、それにより被覆された基体を形成する工程;

を備える、方法。

【請求項2】

第一超音波インライン撹拌器45を、前記リザーバー43と前記超音波スプレーノズル51の間に挿入することを含む、請求項1に記載の方法。

【請求項3】

前記超音波スプレーノズル51のオリフィスと前記基体の間の空間を25.4mm〜76.2mmに調節することを含む、請求項2に記載の方法。

【請求項4】

シャフト回転あたりのある正確な流体の体積を出すのに有効なポンプ47を、前記第一超音波インライン撹拌器45と前記超音波スプレーノズル51の間に挿入することを含む、請求項2に記載の方法。

【請求項5】

第二超音波インライン撹拌器59を、前記ポンプ47と前記超音波スプレーノズル51の間に挿入することを含む、請求項4に記載の方法。

【請求項6】

前記焼結可能粒子が50ナノメートル〜200ナノメートルの平均粒径を有するよう選択される、請求項4に記載の方法。

【請求項7】

キャリヤー流体中にリットルあたり10グラム〜リットルあたり50グラムの焼結可能粒子を有するよう前記懸濁物41が形成される、請求項6に記載の方法。

【請求項8】

前記焼結可能粒子がステンレス鋼であるよう選択される、請求項6に記載の方法。

【請求項9】

前記被覆された基体が流体媒体から微生物を除去するのに有効である、請求項8に記載の方法。

【請求項10】

前記適用工程の前に前記基体を加熱する工程を含む、請求項1に記載の方法。

【請求項11】

前記適用工程の直前に48.9℃〜104.4℃の温度に前記基体を加熱する工程を含む、請求項10に記載の方法。

【請求項12】

前記適用工程中に前記基体を加熱する工程を含む、請求項1に記載の方法。

【請求項13】

前記適用工程中に前記基体を37.8℃〜93.3℃に維持する工程を含む、請求項12に記載の方法。

【請求項14】

熱源が前記基体の第一側の隣にあり、前記第一被覆が前記基体の反対の第二側に適用される、請求項13に記載の方法。

【請求項15】

第一平均孔径の孔を有する基体;及び

前記基体の少なくとも一つの表面上の被覆で、第二平均孔径の孔を有する被覆であって、前記第一平均孔径が、前記第二平均孔径に等しいか又はそれより大きい、被覆;

を特徴とする、複合構造体。

【請求項1】

基体上に多孔質被覆を形成する方法であって、

(a)キャリヤー流体中の焼結可能粒子の懸濁物41を形成する工程及び前記懸濁物41をリザーバー43に収容する工程;

(b)前記リザーバー43で撹拌により前記懸濁物41を維持する工程;

(c)前記懸濁物41を超音波スプレーノズル51に移送する工程;

(d)前記懸濁物41の第一被覆を前記基体に適用する工程57;及び

(e)前記焼結可能粒子を前記基体に焼結する工程36であって、それにより被覆された基体を形成する工程;

を備える、方法。

【請求項2】

第一超音波インライン撹拌器45を、前記リザーバー43と前記超音波スプレーノズル51の間に挿入することを含む、請求項1に記載の方法。

【請求項3】

前記超音波スプレーノズル51のオリフィスと前記基体の間の空間を25.4mm〜76.2mmに調節することを含む、請求項2に記載の方法。

【請求項4】

シャフト回転あたりのある正確な流体の体積を出すのに有効なポンプ47を、前記第一超音波インライン撹拌器45と前記超音波スプレーノズル51の間に挿入することを含む、請求項2に記載の方法。

【請求項5】

第二超音波インライン撹拌器59を、前記ポンプ47と前記超音波スプレーノズル51の間に挿入することを含む、請求項4に記載の方法。

【請求項6】

前記焼結可能粒子が50ナノメートル〜200ナノメートルの平均粒径を有するよう選択される、請求項4に記載の方法。

【請求項7】

キャリヤー流体中にリットルあたり10グラム〜リットルあたり50グラムの焼結可能粒子を有するよう前記懸濁物41が形成される、請求項6に記載の方法。

【請求項8】

前記焼結可能粒子がステンレス鋼であるよう選択される、請求項6に記載の方法。

【請求項9】

前記被覆された基体が流体媒体から微生物を除去するのに有効である、請求項8に記載の方法。

【請求項10】

前記適用工程の前に前記基体を加熱する工程を含む、請求項1に記載の方法。

【請求項11】

前記適用工程の直前に48.9℃〜104.4℃の温度に前記基体を加熱する工程を含む、請求項10に記載の方法。

【請求項12】

前記適用工程中に前記基体を加熱する工程を含む、請求項1に記載の方法。

【請求項13】

前記適用工程中に前記基体を37.8℃〜93.3℃に維持する工程を含む、請求項12に記載の方法。

【請求項14】

熱源が前記基体の第一側の隣にあり、前記第一被覆が前記基体の反対の第二側に適用される、請求項13に記載の方法。

【請求項15】

第一平均孔径の孔を有する基体;及び

前記基体の少なくとも一つの表面上の被覆で、第二平均孔径の孔を有する被覆であって、前記第一平均孔径が、前記第二平均孔径に等しいか又はそれより大きい、被覆;

を特徴とする、複合構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図18】

【図19】

【図20】

【図21】

【図8】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図18】

【図19】

【図20】

【図21】

【図8】

【図16】

【図17】

【公開番号】特開2012−180588(P2012−180588A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−20521(P2012−20521)

【出願日】平成24年2月2日(2012.2.2)

【出願人】(509087645)モット コーポレイション (2)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−20521(P2012−20521)

【出願日】平成24年2月2日(2012.2.2)

【出願人】(509087645)モット コーポレイション (2)

【Fターム(参考)】

[ Back to top ]