焼結軸受及びこれを備えた流体動圧軸受装置

【課題】焼結軸受に粗大な気孔が形成されることを防止し、潤滑不良や動圧作用の低下を防止する。

【解決手段】焼結金属の原料に、主成分金属(Cu)と低融点金属(Sn)とからなる部分合金化粉を含む金属粉末を用いる。これにより、Snが焼結金属に均一に拡散されるため、Snの偏析を防止できる。また、部分合金化粉は、微細な粒子を簡単に製造できるため、焼結金属の組織を微細化できると共に、Snの溶融による気孔も微細化できる。以上により、表面開孔を微細化して最大径を100μm以下とすることが可能となる。

【解決手段】焼結金属の原料に、主成分金属(Cu)と低融点金属(Sn)とからなる部分合金化粉を含む金属粉末を用いる。これにより、Snが焼結金属に均一に拡散されるため、Snの偏析を防止できる。また、部分合金化粉は、微細な粒子を簡単に製造できるため、焼結金属の組織を微細化できると共に、Snの溶融による気孔も微細化できる。以上により、表面開孔を微細化して最大径を100μm以下とすることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受、及びこれを備えた流体動圧軸受装置に関する。

【背景技術】

【0002】

焼結軸受は、内部気孔に潤滑油等の潤滑流体を含浸させて使用され、支持すべき軸との相対回転に伴い内部に含浸された潤滑流体が軸との摺動部に滲み出して流体膜を形成し、この流体膜を介して軸を回転支持するものである。焼結軸受は、その高回転精度および静粛性から、情報機器用のモータスピンドル等に組み込まれる流体動圧軸受として好ましく利用されている。

【0003】

例えば特許文献1に示されている焼結軸受は、Cu粉末、SUS粉末、Sn粉末等を所定の比率で混合し、所定の形状(多くは円筒状)に圧縮成形した後、焼結することにより形成される。このとき、比較的融点の低いSn粉末は、焼結時に溶融した後固化することにより、Cu粉末やSUS粉末を結合するバインダーとして機能する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−189081号公報

【特許文献2】特開2006−214003号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような焼結軸受の製造において、Sn粉末が溶融すると、Sn粉末があった場所に気孔が形成される。このとき、Sn粉末の粒径が大きかったり、混合粉末中でSn粉末が偏析したりすると、Sn粉末の溶融により粗大な気孔が形成される。このような粗大な気孔が軸受の表面、特に軸受面に露出すると、潤滑流体が軸受面の表面開孔から内部に浸入しやすくなるため、摺動部に十分な流体膜が形成されず、潤滑不良が生じる恐れがある。特に、このような焼結軸受を流体膜の動圧作用で軸を支持する流体動圧軸受装置に用いると、軸の回転により圧力の高められた流体膜が軸受面の表面開孔から内部に抜けるいわゆる動圧抜けが生じ、十分な動圧作用が得られず、軸受性能が大きく低下する恐れがある。

【0006】

例えば、上記特許文献2に示されているように、Cu粉末の表面にSnを被覆させた粉末を使用すれば、Snの偏析を回避することができる。しかし、Sn被覆Cu粉末は、個々のCu粉末にSnをメッキ等により被覆して製造されるため、被覆工程が必要となりコスト高を招く。また、Snを被覆する工程において、Cu粉末が小さすぎるとSn同士がくっついてしまうため、Cu粉末を大きくせざるを得ず、その結果Sn被覆Cu粉末の粒径も大きくなる。このような粒径の大きいSn被覆Cu粉末を用いると、組織が粗くなって内部気孔が増えるため、結局、上記と同様に潤滑不良や動圧作用の低下を招く恐れがある。

【0007】

本発明の解決すべき課題は、焼結軸受に粗大な気孔が形成されることを防止し、潤滑不良や動圧作用の低下を防止することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するためになされた本発明は、金属粉末を圧縮成形して得られる圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、金属粉末が、主成分金属粉末と低融点金属粉末とを混合した混合粉を焼成して得られる部分合金化粉を含み、表面開孔の最大径を100μm以下としたものである。

【0009】

部分合金化粉は、複数種の金属粉末を混合した混合粉を焼成することにより得られる。主成分金属と低融点金属との部分合金化粉は、主成分金属の粒子と低融点金属の粒子とが溶着した状態であり、両者の界面で部分的に合金化している。このような部分合金化粉を用いることで、圧縮成形金型に供給される金属粉末において低融点金属を均一に混合することができ、偏析を防止できる。また、粒径の小さい主成分金属粉末及び低融点金属粉末を用いて部分合金化粉を製造することで、粒径の小さい部分合金化粉(例えば粒径50μm以下)を容易に得ることができる。このように、微細な部分合金化粉を用いることにより、焼結金属の組織を微細化できると共に、低融点金属の溶融により形成される気孔を減じることができ、その結果、焼結軸受の表面開孔の最大径を100μm以下、好ましくは50μm以下とすることができる。尚、表面開孔の最大径は、回転サイジングやショットブラスト等の封孔処理が施されていない部分において測定するものである。

【0010】

尚、表面開孔の最大径とは、焼結軸受の表面開孔部のうち、最も大きな開孔部の直径のことを言うが、必ずしも焼結軸受の全表面の開孔径を測定して最大径を求める必要は無く、焼結軸受の一部領域(例えば外周面の一部)の表面開孔径を測定し、このうちの最大の開孔部の直径を表面開孔の最大径としてもよい。具体的な測定方法としては、例えば、焼結軸受の表面を画像解析することにより表面開孔部を2値化し、個々の開孔部の画素数をカウントする。予め1画素の一辺長あるいは面積を設定し、この設定値から個々の開孔部の面積を求めることができる。この開孔部の面積を円の面積とみなすことで、開孔部の直径を算出することができる。従って、画像解析を行った領域の表面開孔部のうち、最大画素数の開孔部の直径を最大径とすることができる。

【0011】

低融点金属は、焼結温度(通常、750〜950℃程度)以下の温度で溶融する金属であればよく、例えば、Sn,Zn,Al,P等の金属が使用できる。また、主成分金属は、例えばCu及びFeを使用することができる。例えば、主成分金属としてCuを用い、低融点金属としてSnを用いれば、Cu−Sn部分合金化粉の合金化部分で焼結金属表面の硬度を高めることができる。

【0012】

上記の焼結軸受は、軸受表面、特にラジアル軸受面の表面開孔を微細化することができるため、ラジアル軸受面からの潤滑流体の侵入を抑え、優れた動圧作用を得ることができる。特に、ラジアル軸受面にラジアル動圧発生部が形成された焼結軸受は、動圧作用を積極的に発生させて潤滑流体の圧力がより高められるため、本発明を適用して動圧抜けを防止することが望ましい。

【0013】

上記の焼結軸受は、焼結軸受の内周に挿入された軸部材と、焼結軸受のラジアル軸受面と軸部材の外周面との間のラジアル軸受隙間に生じる流体膜で、軸部材を相対回転自在に支持するラジアル軸受部とを備えた流体動圧軸受装置に適用することができる。

【0014】

また、前記課題は、金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、金属粉末が、主成分金属及び低融点金属の合金からなる合金粉を含み、表面開孔の最大径を100μm以下とした焼結軸受により解決することもできる。

【0015】

このように、主成分金属及び低融点金属の合金粉を用いることで、部分合金化粉を用いた場合と同様に、低融点金属の偏析を防止できる。また、低融点金属が合金化することで、融点が上昇し、焼結温度により溶融しにくくなる。これにより、低融点金属が溶融して大きな気孔が形成されることがなく、その結果、焼結軸受の表面開孔の最大径を100μm以下とすることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、主成分金属と低融点金属との部分合金化粉あるいは合金粉を用いることで、焼結金属の表面開孔を微細化することができ、これにより潤滑不良や動圧作用の低下を防止することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る焼結軸受が組み込まれたスピンドルモータの断面図である。

【図2】上記スピンドルモータに組み込まれた流体動圧軸受装置の断面図である。

【図3】上記焼結軸受の断面図である。

【図4】上記焼結軸受の下面図である。

【図5】本発明の実施品に係る焼結軸受の表面の写真である。

【図6】比較品に係る焼結軸受の表面の写真である。

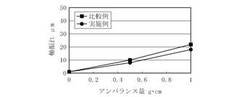

【図7】実施品及び比較品を用いた軸振れ試験の結果を示すグラフである。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図面に基づいて説明する。

【0019】

図1に示すスピンドルモータは、HDDのディスク駆動装置に用いられ、軸部材2を回転自在に非接触支持する流体動圧軸受装置1と、軸部材2に装着されたディスクハブ3と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5とを備える。ステータコイル4はモータブラケット6の外周に取付けられ、ロータマグネット5は、ディスクハブ3の内周に取付けられる。ディスクハブ3は、その外周に磁気ディスクDを一枚または複数枚(図1では2枚)保持する。このように構成されたスピンドルモータにおいて、ステータコイル4に通電するとロータマグネット5が回転し、これに伴ってディスクハブ3およびディスクハブ3に保持されたディスクDが軸部材2と一体に回転する。

【0020】

流体動圧軸受装置1は、図2に示すように、軸部材2と、有底筒状のハウジング7と、本発明の一実施形態に係る焼結軸受8と、シール部材9とを主な構成要素として構成されている。なお、以下の説明では、説明の便宜上、軸方向でハウジング7の閉塞側を下側、開口側を上側とする。

【0021】

軸部材2は、例えばステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの下端に設けられたフランジ部2bとを備えている。軸部2aは、円筒状の外周面2a1と、上方へ向けて漸次縮径したテーパ面2a2とを有する。軸部2aの外周面2a1は焼結軸受8の内周に配され、テーパ面2a2はシール部材9の内周に配される。

【0022】

焼結軸受8は、略円筒状の焼結金属からなり、本実施形態では、主成分金属としてCu及びFeを、低融点金属としてSnを有する焼結金属からなる。焼結軸受8の内周面8aはラジアル軸受面として機能し、ラジアル軸受隙間の潤滑油に動圧作用を発生させるためのラジアル動圧発生部が形成される。本実施形態では、図3に示すように、焼結軸受8の内周面8aの軸方向に離隔した2箇所に、ラジアル動圧発生部としてヘリングボーン形状の動圧溝8a1,8a2が形成される。上側の動圧溝領域では、動圧溝8a1が軸方向非対称形状に形成され、具体的には、丘部の軸方向略中央部に形成された帯状部分に対して、上側の溝の軸方向寸法X1が下側の溝の軸方向寸法X2よりも大きくなっている(X1>X2)。下側の動圧溝領域では、動圧溝8a2が軸方向対称形状に形成される。以上に述べた上下動圧溝領域でのポンピング能力のアンバランスにより、軸部材2の回転中は、焼結軸受8の内周面8aと軸部2aの外周面との間に満たされた油が下方に押し込まれるようになる。

【0023】

焼結軸受8の下側端面8cはスラスト軸受面として機能する。焼結軸受8の下側端面8cには、スラスト軸受隙間の油膜に動圧作用を発生させるためのスラスト動圧発生部が形成される。本実施形態では、図9に示すように、焼結軸受8の下側端面8cにスラスト動圧発生部としてスパイラル形状の動圧溝8c1が形成される。焼結軸受8の外周面8dには、円周方向等間隔の複数箇所(図示例では3箇所)に軸方向溝8d1が形成される。焼結軸受8の外周面8dとハウジング7の内周面7cとを固定した状態で、軸方向溝8d1は油の連通路として機能し、この連通路により軸受内部の圧力バランスを適正範囲内に保つことができる。

【0024】

焼結軸受8は、金属粉末を圧縮成形して圧粉体を得る圧縮成形工程と、圧粉体を焼結して焼結体を得る焼結工程と、焼結体を所定寸法にサイジングするサイジング工程を経て製造される。本実施形態では、サイジング工程において動圧溝8a1,8a2,及び8c1が成形される。

【0025】

焼結軸受8の原料となる金属粉末は、Fe系粉末、Cu−Sn部分合金化粉、C粉末を所定の比率で混合したものが使用される。Fe系粉末とは、Feを主成分とする金属粉末であり、Fe単体の粉末の他、Fe合金粉末(例えばステンレス鋼粉末)を含む。各粉末の比率は、Cu及びFeが主成分である限り特に限定されないが、例えばFe系粉末40%、Cu−Sn部分合金化粉58%、C粉末2%の比率で混合される。Cu−Sn部分合金化粉は、Cu粉末及びSn粉末を別個に形成した後、これらの粉末を混合して焼成することにより得られる。このときのCu粉末とSn粉末との配合比率は、例えば100:3とされる。こうして得られたCu−Sn部分合金化粉は、Cu粉末にSn粉末が溶着した状態となっており、両者の界面が部分的に合金化している。また、粒径の小さいCu粉末及びSn粉末を用いることで、微細なCu−Sn部分合金化粉を容易に得ることができ、例えば粒径が50μm以下のものを得ることができる。ただし、Cu−Sn部分合金化粉の粒径が小さすぎると、圧縮成形工程の金型内における粒子の流動性が悪くなり、成形性が低下するため、各粉末の粒径は40μm以上であることが好ましい。

【0026】

このように、Cu−Sn部分合金化粉を用いることで、CuとSnとを均一に混合することができるため、Snの偏析を防止できる。また、粒径の小さいCu−Sn部分合金化粉を用いることで、焼結時にSnが溶融した場合でも、これにより形成される気孔は小さいため、焼結軸受8に粗大な気孔が形成されることを防止できる。従って、焼結軸受8の表面開孔、特にラジアル軸受面及びスラスト軸受面の表面開孔を微細化することができ、具体的には表面開孔の最大径を100μm以下にすることができる。これにより、表面開孔からの潤滑流体の侵入を抑え、潤滑不良や動圧作用の低下を防止できる。特に、上記のようにラジアル動圧発生部やスラスト動圧発生部を設けた場合、ラジアル軸受隙間及びスラスト軸受隙間の潤滑流体の圧力が積極的に高められるため、焼結軸受8の表面開孔を小さくして動圧抜けを防止することが効果的である。尚、焼結軸受8のラジアル軸受面及びスラスト軸受面の表面開孔をさらに小さくするために、回転サイジングやショットブラスト等による封孔処理を施しても良い。また、表面開孔の最大径は0より大きければ良いが、成形性を考慮するとある程度内部気孔を残すことが好ましいため、気孔率が5%以上となる程度に設定される。

【0027】

ハウジング7は、内周に焼結軸受8が保持された筒状の側部7aと、側部7aの下端を閉塞する底部7bとを一体に有する。ハウジング7の底部7bの上側端面7b1には、スラスト軸受隙間の油膜に動圧作用を発生させるためのスラスト動圧発生部として、例えばスパイラル形状の動圧溝が形成される(図示省略)。

【0028】

シール部材9は、例えば樹脂材料や金属材料で環状に形成され、ハウジング7の側部7aの上端部内周に配設される。シール部材9の内周面9aは、軸部2aの外周に設けられたテーパ面2a2と径方向に対向し、これらの間に下方へ向けて径方向寸法を漸次縮小したシール空間Sが形成される。このシール空間Sの毛細管力により、潤滑油が軸受内部側に引き込まれ、油の漏れ出しが防止される。本実施形態では、軸部2a側にテーパ面2a2を形成しているため、シール空間Sは遠心力シールとしても機能する。シール部材9で密封されたハウジング7の内部空間に充満した潤滑油の油面は、シール空間Sの範囲内に維持される。すなわち、シール空間Sは、潤滑油の体積変化を吸収できる容積を有する。

【0029】

上記構成の流体動圧軸受装置1において、軸部材2が回転すると、焼結軸受8の内周面8a(ラジアル軸受面)と軸部2aの外周面2a1との間にラジアル軸受隙間が形成される。このラジアル軸受隙間に生じた油膜の圧力が、焼結軸受8の内周面8aに形成された動圧溝8a1,8a2により高められ、この動圧作用により軸部2aを回転自在に非接触支持する第1ラジアル軸受部R1および第2ラジアル軸受部R2が構成される。

【0030】

これと同時に、フランジ部2bの上側端面2b1と焼結軸受8の下側端面8c(スラスト軸受面)との間のスラスト軸受隙間、およびフランジ部2bの下側端面2b2とハウジング7の底部7bの上側端面7b1との間のスラスト軸受隙間に油膜が形成され、動圧溝の動圧作用により油膜の圧力が高められる。この動圧作用により、フランジ部2bを両スラスト方向に回転自在に非接触支持する第1スラスト軸受部T1および第2スラスト軸受部T2とが構成される。

【0031】

本発明は上記の実施形態に限られない。例えば、上記の実施形態では、焼結軸受8の原料としてCu−Sn部分合金化粉を用いた場合を示したが、この替わりにCu−Sn合金粉を用いても良い。Cu−Sn合金粉は、例えばCu及びSnを完全に溶融した状態で混合し、アトマイズ法により製造される。Cu−Sn合金粉を用いることで、Snを焼結軸受8に均一に拡散させることができる。また、Cu−Sn合金粉の個々の粒子は、CuとSnが完全に合金化した状態となっているため、Snよりも融点が高くなっている。従って、焼結温度で溶融しにくくなる。以上により、Snの溶融により粗大な気孔が形成されることを防止できる。

【0032】

また、以上の実施形態では、主成分金属としてCu及びFeを用い、低融点金属としてSnを用いた場合を示しているが、これに限られない。例えば、主成分金属としてCuやFeを単独で用いる他、Fe系合金等を使用することもできる。また、低融点金属としてZn,Al,あるいはPを使用することもできる。これらの場合、部分合金化粉として、例えばCu−Zn部分合金化粉を製造することができる。また、合金粉として、Cu−Zn合金粉や、Fe−P合金粉を製造することができる。

【0033】

また、以上の実施形態では、ラジアル動圧発生部として、ヘリングボーン形状の動圧溝が例示されているが、これに限らず、例えば、いわゆるステップ軸受や波型軸受、あるいは多円弧軸受を採用することもできる。また、焼結軸受8の内周面8a及び軸部材2の外周面2a1の双方を円筒面とし、ラジアル軸受部R1、R2として、動圧発生部を有しない、いわゆる真円軸受を採用することもできる。

【0034】

また、以上の実施形態では、スラスト動圧発生部として、スパイラル形状の動圧溝が例示されているが、これに限らず、例えばステップ軸受や波型軸受を採用することもできる。あるいは、スラスト軸受部T1、T2として、軸部材の端部を接触支持するピボット軸受を採用することもできる。この場合、焼結軸受8の下側端面8cはスラスト軸受面として機能しない。

【0035】

また、以上の実施形態では、ラジアル動圧発生部及びスラスト動圧発生部がそれぞれ焼結軸受8の内周面8a、下側端面8c、及びハウジング7の内底面7b1に形成されているが、これらの面と軸受隙間を介して対向する面、すなわち軸部2aの外周面2a1、フランジ部2bの上側端面2b1及び下側端面2b2に形成してもよい。

【0036】

また、本発明の動圧軸受装置は、上記のようにHDD等のディスク駆動装置に用いられるスピンドルモータに限らず、光ディスクの光磁気ディスク駆動用のスピンドルモータ等、高速回転下で使用される情報機器用の小型モータ、レーザビームプリンタのポリゴンスキャナモータ等における回転軸支持用、あるいは電気機器の冷却用のファンモータとしても好適に使用することができる。

【実施例】

【0037】

本発明の効果を確認するために、本発明の実施例に係る焼結軸受と、比較例に係る焼結軸受とを製作した。実施例に係る焼結軸受は、Cu粉末及びCu―Sn部分合金化粉を含む混合金属粉末で形成したものである。一方、比較例に係る焼結軸受は、Cu粉末及びSn粉末を含む混合金属粉末で形成したものである。実施例に係る焼結軸受の表面には、図5に示すように、直径が100μmを超えるような粗大気孔は形成されていない(図示例では最大径が約50μm以下)。一方、比較例に係る焼結軸受の表面には、図6に示すように、直径が100μmを超える粗大気孔が形成されている。尚、図5及び図6の写真のうち、黒色部分が表面開孔を表している。

【0038】

上記の実施例及び比較例に係る焼結軸受を用いて軸振れ試験を行った。具体的には、各焼結軸受の内周に軸部材を挿入し、軸部材を所定の回転数(例えば10000r/min)で回転させ、軸部材の所定の軸方向位置(例えば、焼結軸受から突出した軸部材のうち、焼結軸受の端面から10mmの軸方向位置)における外周面の振れ量を測定した。軸部材には外径に突出したロータを固定し、ロータの円周方向1箇所にアンバランスを付与するためのウエイトを設けた。このウエイトによるアンバランス量、すなわち、ウエイトの重さ(g)と軸心からの半径方向距離(cm)との積を変化させ、アンバランス量に対する軸部材の振れ量(μm)を測定した。その結果、図7に示すように、実施例に係る焼結軸受は比較例に係る焼結軸受よりも軸部材の振れ量が小さく、且つ、アンバランス量が大きいほど振れ量の差は広がった。この試験結果から、本発明の実施例に係る焼結軸受は、比較例に係る焼結軸受よりも軸部材の支持能力に優れていることが明らかとなった。

【符号の説明】

【0039】

1 流体動圧軸受装置

2 軸部材

3 ディスクハブ

4 ステータコイル

5 ロータマグネット

6 モータブラケット

7 ハウジング

8 焼結軸受

8a 内周面(ラジアル軸受面)

8a1,8a2 動圧溝(ラジアル動圧発生部)

8c 下側端面(スラスト軸受面)

8c1 動圧溝(スラスト動圧発生部)

9 シール部材

D ディスク

R1,R2 ラジアル軸受部

T1,T2 スラスト軸受部

S シール空間

【技術分野】

【0001】

本発明は、金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受、及びこれを備えた流体動圧軸受装置に関する。

【背景技術】

【0002】

焼結軸受は、内部気孔に潤滑油等の潤滑流体を含浸させて使用され、支持すべき軸との相対回転に伴い内部に含浸された潤滑流体が軸との摺動部に滲み出して流体膜を形成し、この流体膜を介して軸を回転支持するものである。焼結軸受は、その高回転精度および静粛性から、情報機器用のモータスピンドル等に組み込まれる流体動圧軸受として好ましく利用されている。

【0003】

例えば特許文献1に示されている焼結軸受は、Cu粉末、SUS粉末、Sn粉末等を所定の比率で混合し、所定の形状(多くは円筒状)に圧縮成形した後、焼結することにより形成される。このとき、比較的融点の低いSn粉末は、焼結時に溶融した後固化することにより、Cu粉末やSUS粉末を結合するバインダーとして機能する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−189081号公報

【特許文献2】特開2006−214003号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような焼結軸受の製造において、Sn粉末が溶融すると、Sn粉末があった場所に気孔が形成される。このとき、Sn粉末の粒径が大きかったり、混合粉末中でSn粉末が偏析したりすると、Sn粉末の溶融により粗大な気孔が形成される。このような粗大な気孔が軸受の表面、特に軸受面に露出すると、潤滑流体が軸受面の表面開孔から内部に浸入しやすくなるため、摺動部に十分な流体膜が形成されず、潤滑不良が生じる恐れがある。特に、このような焼結軸受を流体膜の動圧作用で軸を支持する流体動圧軸受装置に用いると、軸の回転により圧力の高められた流体膜が軸受面の表面開孔から内部に抜けるいわゆる動圧抜けが生じ、十分な動圧作用が得られず、軸受性能が大きく低下する恐れがある。

【0006】

例えば、上記特許文献2に示されているように、Cu粉末の表面にSnを被覆させた粉末を使用すれば、Snの偏析を回避することができる。しかし、Sn被覆Cu粉末は、個々のCu粉末にSnをメッキ等により被覆して製造されるため、被覆工程が必要となりコスト高を招く。また、Snを被覆する工程において、Cu粉末が小さすぎるとSn同士がくっついてしまうため、Cu粉末を大きくせざるを得ず、その結果Sn被覆Cu粉末の粒径も大きくなる。このような粒径の大きいSn被覆Cu粉末を用いると、組織が粗くなって内部気孔が増えるため、結局、上記と同様に潤滑不良や動圧作用の低下を招く恐れがある。

【0007】

本発明の解決すべき課題は、焼結軸受に粗大な気孔が形成されることを防止し、潤滑不良や動圧作用の低下を防止することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するためになされた本発明は、金属粉末を圧縮成形して得られる圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、金属粉末が、主成分金属粉末と低融点金属粉末とを混合した混合粉を焼成して得られる部分合金化粉を含み、表面開孔の最大径を100μm以下としたものである。

【0009】

部分合金化粉は、複数種の金属粉末を混合した混合粉を焼成することにより得られる。主成分金属と低融点金属との部分合金化粉は、主成分金属の粒子と低融点金属の粒子とが溶着した状態であり、両者の界面で部分的に合金化している。このような部分合金化粉を用いることで、圧縮成形金型に供給される金属粉末において低融点金属を均一に混合することができ、偏析を防止できる。また、粒径の小さい主成分金属粉末及び低融点金属粉末を用いて部分合金化粉を製造することで、粒径の小さい部分合金化粉(例えば粒径50μm以下)を容易に得ることができる。このように、微細な部分合金化粉を用いることにより、焼結金属の組織を微細化できると共に、低融点金属の溶融により形成される気孔を減じることができ、その結果、焼結軸受の表面開孔の最大径を100μm以下、好ましくは50μm以下とすることができる。尚、表面開孔の最大径は、回転サイジングやショットブラスト等の封孔処理が施されていない部分において測定するものである。

【0010】

尚、表面開孔の最大径とは、焼結軸受の表面開孔部のうち、最も大きな開孔部の直径のことを言うが、必ずしも焼結軸受の全表面の開孔径を測定して最大径を求める必要は無く、焼結軸受の一部領域(例えば外周面の一部)の表面開孔径を測定し、このうちの最大の開孔部の直径を表面開孔の最大径としてもよい。具体的な測定方法としては、例えば、焼結軸受の表面を画像解析することにより表面開孔部を2値化し、個々の開孔部の画素数をカウントする。予め1画素の一辺長あるいは面積を設定し、この設定値から個々の開孔部の面積を求めることができる。この開孔部の面積を円の面積とみなすことで、開孔部の直径を算出することができる。従って、画像解析を行った領域の表面開孔部のうち、最大画素数の開孔部の直径を最大径とすることができる。

【0011】

低融点金属は、焼結温度(通常、750〜950℃程度)以下の温度で溶融する金属であればよく、例えば、Sn,Zn,Al,P等の金属が使用できる。また、主成分金属は、例えばCu及びFeを使用することができる。例えば、主成分金属としてCuを用い、低融点金属としてSnを用いれば、Cu−Sn部分合金化粉の合金化部分で焼結金属表面の硬度を高めることができる。

【0012】

上記の焼結軸受は、軸受表面、特にラジアル軸受面の表面開孔を微細化することができるため、ラジアル軸受面からの潤滑流体の侵入を抑え、優れた動圧作用を得ることができる。特に、ラジアル軸受面にラジアル動圧発生部が形成された焼結軸受は、動圧作用を積極的に発生させて潤滑流体の圧力がより高められるため、本発明を適用して動圧抜けを防止することが望ましい。

【0013】

上記の焼結軸受は、焼結軸受の内周に挿入された軸部材と、焼結軸受のラジアル軸受面と軸部材の外周面との間のラジアル軸受隙間に生じる流体膜で、軸部材を相対回転自在に支持するラジアル軸受部とを備えた流体動圧軸受装置に適用することができる。

【0014】

また、前記課題は、金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、金属粉末が、主成分金属及び低融点金属の合金からなる合金粉を含み、表面開孔の最大径を100μm以下とした焼結軸受により解決することもできる。

【0015】

このように、主成分金属及び低融点金属の合金粉を用いることで、部分合金化粉を用いた場合と同様に、低融点金属の偏析を防止できる。また、低融点金属が合金化することで、融点が上昇し、焼結温度により溶融しにくくなる。これにより、低融点金属が溶融して大きな気孔が形成されることがなく、その結果、焼結軸受の表面開孔の最大径を100μm以下とすることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、主成分金属と低融点金属との部分合金化粉あるいは合金粉を用いることで、焼結金属の表面開孔を微細化することができ、これにより潤滑不良や動圧作用の低下を防止することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る焼結軸受が組み込まれたスピンドルモータの断面図である。

【図2】上記スピンドルモータに組み込まれた流体動圧軸受装置の断面図である。

【図3】上記焼結軸受の断面図である。

【図4】上記焼結軸受の下面図である。

【図5】本発明の実施品に係る焼結軸受の表面の写真である。

【図6】比較品に係る焼結軸受の表面の写真である。

【図7】実施品及び比較品を用いた軸振れ試験の結果を示すグラフである。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を図面に基づいて説明する。

【0019】

図1に示すスピンドルモータは、HDDのディスク駆動装置に用いられ、軸部材2を回転自在に非接触支持する流体動圧軸受装置1と、軸部材2に装着されたディスクハブ3と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5とを備える。ステータコイル4はモータブラケット6の外周に取付けられ、ロータマグネット5は、ディスクハブ3の内周に取付けられる。ディスクハブ3は、その外周に磁気ディスクDを一枚または複数枚(図1では2枚)保持する。このように構成されたスピンドルモータにおいて、ステータコイル4に通電するとロータマグネット5が回転し、これに伴ってディスクハブ3およびディスクハブ3に保持されたディスクDが軸部材2と一体に回転する。

【0020】

流体動圧軸受装置1は、図2に示すように、軸部材2と、有底筒状のハウジング7と、本発明の一実施形態に係る焼結軸受8と、シール部材9とを主な構成要素として構成されている。なお、以下の説明では、説明の便宜上、軸方向でハウジング7の閉塞側を下側、開口側を上側とする。

【0021】

軸部材2は、例えばステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの下端に設けられたフランジ部2bとを備えている。軸部2aは、円筒状の外周面2a1と、上方へ向けて漸次縮径したテーパ面2a2とを有する。軸部2aの外周面2a1は焼結軸受8の内周に配され、テーパ面2a2はシール部材9の内周に配される。

【0022】

焼結軸受8は、略円筒状の焼結金属からなり、本実施形態では、主成分金属としてCu及びFeを、低融点金属としてSnを有する焼結金属からなる。焼結軸受8の内周面8aはラジアル軸受面として機能し、ラジアル軸受隙間の潤滑油に動圧作用を発生させるためのラジアル動圧発生部が形成される。本実施形態では、図3に示すように、焼結軸受8の内周面8aの軸方向に離隔した2箇所に、ラジアル動圧発生部としてヘリングボーン形状の動圧溝8a1,8a2が形成される。上側の動圧溝領域では、動圧溝8a1が軸方向非対称形状に形成され、具体的には、丘部の軸方向略中央部に形成された帯状部分に対して、上側の溝の軸方向寸法X1が下側の溝の軸方向寸法X2よりも大きくなっている(X1>X2)。下側の動圧溝領域では、動圧溝8a2が軸方向対称形状に形成される。以上に述べた上下動圧溝領域でのポンピング能力のアンバランスにより、軸部材2の回転中は、焼結軸受8の内周面8aと軸部2aの外周面との間に満たされた油が下方に押し込まれるようになる。

【0023】

焼結軸受8の下側端面8cはスラスト軸受面として機能する。焼結軸受8の下側端面8cには、スラスト軸受隙間の油膜に動圧作用を発生させるためのスラスト動圧発生部が形成される。本実施形態では、図9に示すように、焼結軸受8の下側端面8cにスラスト動圧発生部としてスパイラル形状の動圧溝8c1が形成される。焼結軸受8の外周面8dには、円周方向等間隔の複数箇所(図示例では3箇所)に軸方向溝8d1が形成される。焼結軸受8の外周面8dとハウジング7の内周面7cとを固定した状態で、軸方向溝8d1は油の連通路として機能し、この連通路により軸受内部の圧力バランスを適正範囲内に保つことができる。

【0024】

焼結軸受8は、金属粉末を圧縮成形して圧粉体を得る圧縮成形工程と、圧粉体を焼結して焼結体を得る焼結工程と、焼結体を所定寸法にサイジングするサイジング工程を経て製造される。本実施形態では、サイジング工程において動圧溝8a1,8a2,及び8c1が成形される。

【0025】

焼結軸受8の原料となる金属粉末は、Fe系粉末、Cu−Sn部分合金化粉、C粉末を所定の比率で混合したものが使用される。Fe系粉末とは、Feを主成分とする金属粉末であり、Fe単体の粉末の他、Fe合金粉末(例えばステンレス鋼粉末)を含む。各粉末の比率は、Cu及びFeが主成分である限り特に限定されないが、例えばFe系粉末40%、Cu−Sn部分合金化粉58%、C粉末2%の比率で混合される。Cu−Sn部分合金化粉は、Cu粉末及びSn粉末を別個に形成した後、これらの粉末を混合して焼成することにより得られる。このときのCu粉末とSn粉末との配合比率は、例えば100:3とされる。こうして得られたCu−Sn部分合金化粉は、Cu粉末にSn粉末が溶着した状態となっており、両者の界面が部分的に合金化している。また、粒径の小さいCu粉末及びSn粉末を用いることで、微細なCu−Sn部分合金化粉を容易に得ることができ、例えば粒径が50μm以下のものを得ることができる。ただし、Cu−Sn部分合金化粉の粒径が小さすぎると、圧縮成形工程の金型内における粒子の流動性が悪くなり、成形性が低下するため、各粉末の粒径は40μm以上であることが好ましい。

【0026】

このように、Cu−Sn部分合金化粉を用いることで、CuとSnとを均一に混合することができるため、Snの偏析を防止できる。また、粒径の小さいCu−Sn部分合金化粉を用いることで、焼結時にSnが溶融した場合でも、これにより形成される気孔は小さいため、焼結軸受8に粗大な気孔が形成されることを防止できる。従って、焼結軸受8の表面開孔、特にラジアル軸受面及びスラスト軸受面の表面開孔を微細化することができ、具体的には表面開孔の最大径を100μm以下にすることができる。これにより、表面開孔からの潤滑流体の侵入を抑え、潤滑不良や動圧作用の低下を防止できる。特に、上記のようにラジアル動圧発生部やスラスト動圧発生部を設けた場合、ラジアル軸受隙間及びスラスト軸受隙間の潤滑流体の圧力が積極的に高められるため、焼結軸受8の表面開孔を小さくして動圧抜けを防止することが効果的である。尚、焼結軸受8のラジアル軸受面及びスラスト軸受面の表面開孔をさらに小さくするために、回転サイジングやショットブラスト等による封孔処理を施しても良い。また、表面開孔の最大径は0より大きければ良いが、成形性を考慮するとある程度内部気孔を残すことが好ましいため、気孔率が5%以上となる程度に設定される。

【0027】

ハウジング7は、内周に焼結軸受8が保持された筒状の側部7aと、側部7aの下端を閉塞する底部7bとを一体に有する。ハウジング7の底部7bの上側端面7b1には、スラスト軸受隙間の油膜に動圧作用を発生させるためのスラスト動圧発生部として、例えばスパイラル形状の動圧溝が形成される(図示省略)。

【0028】

シール部材9は、例えば樹脂材料や金属材料で環状に形成され、ハウジング7の側部7aの上端部内周に配設される。シール部材9の内周面9aは、軸部2aの外周に設けられたテーパ面2a2と径方向に対向し、これらの間に下方へ向けて径方向寸法を漸次縮小したシール空間Sが形成される。このシール空間Sの毛細管力により、潤滑油が軸受内部側に引き込まれ、油の漏れ出しが防止される。本実施形態では、軸部2a側にテーパ面2a2を形成しているため、シール空間Sは遠心力シールとしても機能する。シール部材9で密封されたハウジング7の内部空間に充満した潤滑油の油面は、シール空間Sの範囲内に維持される。すなわち、シール空間Sは、潤滑油の体積変化を吸収できる容積を有する。

【0029】

上記構成の流体動圧軸受装置1において、軸部材2が回転すると、焼結軸受8の内周面8a(ラジアル軸受面)と軸部2aの外周面2a1との間にラジアル軸受隙間が形成される。このラジアル軸受隙間に生じた油膜の圧力が、焼結軸受8の内周面8aに形成された動圧溝8a1,8a2により高められ、この動圧作用により軸部2aを回転自在に非接触支持する第1ラジアル軸受部R1および第2ラジアル軸受部R2が構成される。

【0030】

これと同時に、フランジ部2bの上側端面2b1と焼結軸受8の下側端面8c(スラスト軸受面)との間のスラスト軸受隙間、およびフランジ部2bの下側端面2b2とハウジング7の底部7bの上側端面7b1との間のスラスト軸受隙間に油膜が形成され、動圧溝の動圧作用により油膜の圧力が高められる。この動圧作用により、フランジ部2bを両スラスト方向に回転自在に非接触支持する第1スラスト軸受部T1および第2スラスト軸受部T2とが構成される。

【0031】

本発明は上記の実施形態に限られない。例えば、上記の実施形態では、焼結軸受8の原料としてCu−Sn部分合金化粉を用いた場合を示したが、この替わりにCu−Sn合金粉を用いても良い。Cu−Sn合金粉は、例えばCu及びSnを完全に溶融した状態で混合し、アトマイズ法により製造される。Cu−Sn合金粉を用いることで、Snを焼結軸受8に均一に拡散させることができる。また、Cu−Sn合金粉の個々の粒子は、CuとSnが完全に合金化した状態となっているため、Snよりも融点が高くなっている。従って、焼結温度で溶融しにくくなる。以上により、Snの溶融により粗大な気孔が形成されることを防止できる。

【0032】

また、以上の実施形態では、主成分金属としてCu及びFeを用い、低融点金属としてSnを用いた場合を示しているが、これに限られない。例えば、主成分金属としてCuやFeを単独で用いる他、Fe系合金等を使用することもできる。また、低融点金属としてZn,Al,あるいはPを使用することもできる。これらの場合、部分合金化粉として、例えばCu−Zn部分合金化粉を製造することができる。また、合金粉として、Cu−Zn合金粉や、Fe−P合金粉を製造することができる。

【0033】

また、以上の実施形態では、ラジアル動圧発生部として、ヘリングボーン形状の動圧溝が例示されているが、これに限らず、例えば、いわゆるステップ軸受や波型軸受、あるいは多円弧軸受を採用することもできる。また、焼結軸受8の内周面8a及び軸部材2の外周面2a1の双方を円筒面とし、ラジアル軸受部R1、R2として、動圧発生部を有しない、いわゆる真円軸受を採用することもできる。

【0034】

また、以上の実施形態では、スラスト動圧発生部として、スパイラル形状の動圧溝が例示されているが、これに限らず、例えばステップ軸受や波型軸受を採用することもできる。あるいは、スラスト軸受部T1、T2として、軸部材の端部を接触支持するピボット軸受を採用することもできる。この場合、焼結軸受8の下側端面8cはスラスト軸受面として機能しない。

【0035】

また、以上の実施形態では、ラジアル動圧発生部及びスラスト動圧発生部がそれぞれ焼結軸受8の内周面8a、下側端面8c、及びハウジング7の内底面7b1に形成されているが、これらの面と軸受隙間を介して対向する面、すなわち軸部2aの外周面2a1、フランジ部2bの上側端面2b1及び下側端面2b2に形成してもよい。

【0036】

また、本発明の動圧軸受装置は、上記のようにHDD等のディスク駆動装置に用いられるスピンドルモータに限らず、光ディスクの光磁気ディスク駆動用のスピンドルモータ等、高速回転下で使用される情報機器用の小型モータ、レーザビームプリンタのポリゴンスキャナモータ等における回転軸支持用、あるいは電気機器の冷却用のファンモータとしても好適に使用することができる。

【実施例】

【0037】

本発明の効果を確認するために、本発明の実施例に係る焼結軸受と、比較例に係る焼結軸受とを製作した。実施例に係る焼結軸受は、Cu粉末及びCu―Sn部分合金化粉を含む混合金属粉末で形成したものである。一方、比較例に係る焼結軸受は、Cu粉末及びSn粉末を含む混合金属粉末で形成したものである。実施例に係る焼結軸受の表面には、図5に示すように、直径が100μmを超えるような粗大気孔は形成されていない(図示例では最大径が約50μm以下)。一方、比較例に係る焼結軸受の表面には、図6に示すように、直径が100μmを超える粗大気孔が形成されている。尚、図5及び図6の写真のうち、黒色部分が表面開孔を表している。

【0038】

上記の実施例及び比較例に係る焼結軸受を用いて軸振れ試験を行った。具体的には、各焼結軸受の内周に軸部材を挿入し、軸部材を所定の回転数(例えば10000r/min)で回転させ、軸部材の所定の軸方向位置(例えば、焼結軸受から突出した軸部材のうち、焼結軸受の端面から10mmの軸方向位置)における外周面の振れ量を測定した。軸部材には外径に突出したロータを固定し、ロータの円周方向1箇所にアンバランスを付与するためのウエイトを設けた。このウエイトによるアンバランス量、すなわち、ウエイトの重さ(g)と軸心からの半径方向距離(cm)との積を変化させ、アンバランス量に対する軸部材の振れ量(μm)を測定した。その結果、図7に示すように、実施例に係る焼結軸受は比較例に係る焼結軸受よりも軸部材の振れ量が小さく、且つ、アンバランス量が大きいほど振れ量の差は広がった。この試験結果から、本発明の実施例に係る焼結軸受は、比較例に係る焼結軸受よりも軸部材の支持能力に優れていることが明らかとなった。

【符号の説明】

【0039】

1 流体動圧軸受装置

2 軸部材

3 ディスクハブ

4 ステータコイル

5 ロータマグネット

6 モータブラケット

7 ハウジング

8 焼結軸受

8a 内周面(ラジアル軸受面)

8a1,8a2 動圧溝(ラジアル動圧発生部)

8c 下側端面(スラスト軸受面)

8c1 動圧溝(スラスト動圧発生部)

9 シール部材

D ディスク

R1,R2 ラジアル軸受部

T1,T2 スラスト軸受部

S シール空間

【特許請求の範囲】

【請求項1】

金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、

金属粉末が、主成分金属粉末及び低融点金属粉末の混合粉末を焼成して得られる部分合金化粉を含み、表面開孔の最大径を100μm以下とした焼結軸受。

【請求項2】

低融点金属がSn、主成分金属がCuであり、CuとSnの部分合金化粉を用いた請求項1の焼結軸受。

【請求項3】

部分合金化粉の粒径が50μm以下である請求項1又は2の焼結軸受。

【請求項4】

金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、

金属粉末が、主成分金属及び低融点金属の合金からなる合金粉を含み、表面開孔の最大径を100μm以下とした焼結軸受。

【請求項5】

低融点金属がSn、主成分金属がCuであり、CuとSnの合金粉を用いた請求項4の焼結軸受。

【請求項6】

ラジアル軸受面にラジアル動圧発生部が形成された請求項1〜5何れかの焼結軸受。

【請求項7】

請求項1〜6何れかの焼結軸受と、焼結軸受の内周に挿入された軸部材と、焼結軸受のラジアル軸受面と軸部材の外周面との間のラジアル軸受隙間に生じる流体膜で、軸部材を相対回転自在に支持するラジアル軸受部とを備えた流体動圧軸受装置。

【請求項1】

金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、

金属粉末が、主成分金属粉末及び低融点金属粉末の混合粉末を焼成して得られる部分合金化粉を含み、表面開孔の最大径を100μm以下とした焼結軸受。

【請求項2】

低融点金属がSn、主成分金属がCuであり、CuとSnの部分合金化粉を用いた請求項1の焼結軸受。

【請求項3】

部分合金化粉の粒径が50μm以下である請求項1又は2の焼結軸受。

【請求項4】

金属粉末の圧粉体を焼結して得られる焼結金属からなり、内周面にラジアル軸受面が形成された焼結軸受であって、

金属粉末が、主成分金属及び低融点金属の合金からなる合金粉を含み、表面開孔の最大径を100μm以下とした焼結軸受。

【請求項5】

低融点金属がSn、主成分金属がCuであり、CuとSnの合金粉を用いた請求項4の焼結軸受。

【請求項6】

ラジアル軸受面にラジアル動圧発生部が形成された請求項1〜5何れかの焼結軸受。

【請求項7】

請求項1〜6何れかの焼結軸受と、焼結軸受の内周に挿入された軸部材と、焼結軸受のラジアル軸受面と軸部材の外周面との間のラジアル軸受隙間に生じる流体膜で、軸部材を相対回転自在に支持するラジアル軸受部とを備えた流体動圧軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−241728(P2012−241728A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109307(P2011−109307)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]