焼結部品の製造方法

【課題】焼結前に切削することに伴う成形体の欠け量を抑え、それにより品質と歩留まりを向上する。

【解決手段】原料粉末を成形する圧粉工程と、該圧粉工程で得られた成形体1Aを切削する切削工程と、該切削工程後の成形体を焼結する焼結工程とを経る焼結部品1の製造方法において、前記切削工程が、上面部及び両側面部を露出する開口部4を有する一対の治具3により前記成形体1Aの両側面1a,1aを拘束し、前記両治具の開口部同士の間を、回転する切削工具5を通過させることにより、成形体1Aの両側面に連通する溝2や7を切削する工程であり、前記一対の治具のうち、少なくとも切削工具5が成形体1Aの切削部から抜ける側の成形体側面を拘束する治具であって、該治具の切削工具5が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴としている。

【解決手段】原料粉末を成形する圧粉工程と、該圧粉工程で得られた成形体1Aを切削する切削工程と、該切削工程後の成形体を焼結する焼結工程とを経る焼結部品1の製造方法において、前記切削工程が、上面部及び両側面部を露出する開口部4を有する一対の治具3により前記成形体1Aの両側面1a,1aを拘束し、前記両治具の開口部同士の間を、回転する切削工具5を通過させることにより、成形体1Aの両側面に連通する溝2や7を切削する工程であり、前記一対の治具のうち、少なくとも切削工具5が成形体1Aの切削部から抜ける側の成形体側面を拘束する治具であって、該治具の切削工具5が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼結部品の製造方法に関し、特に圧粉工程で得られた成形体を焼結前に切削するようにした焼結部品の製造方法に関する。

【背景技術】

【0002】

金属粉末を主体とする原料粉末を金型の型孔に充填して上下方向よりパンチで押圧して製品形状に成形し、得られた成形体を焼結して粉末同士を拡散接合させて冶金的に結合させる粉末冶金法は、ニアネットシェイプに造形でき、機械加工の手間を大幅に省くことができることから、各種機械部品等に適用されている。しかし、パンチの加圧方向に対して垂直方向に凹所が必要な場合では、凹所を成形時に付与することが難しく、一般に、焼結した後、機械加工により凹所を形成する方法が採られている。例えば、図6に示す、円筒部61と、該円筒部61の径方向に延在する凸部62からなり、凸部62に、凸部62の両側面に連通する溝7を有する形状の機械部品を粉末冶金法で作製する場合には、図7(a)のように円筒部61と凸部62からなる焼結体を作製し、図7(b)のように凸部62の溝対応部7aを機械加工により除去して製造される。

【0003】

ところが、そのような機械加工の追加は、工程が増えることによるコスト増の一因であるとともに、焼結体に内包される気孔により切削形態が断続切削となるため、被削性が悪いこともコスト増に拍車をかけることとなる。このため、粉末同士が冶金的に接合していない状態、すなわち、粉末同士が機械的に絡まり合っているのみの成形体に対して機械加工を施せば、機械加工し易いのではという考えから、成形体への機械加工が古くより検討され、提案されている。特許文献1の製造方法は、そのような提案のひとつであり、圧粉工程で得られた成形体を焼結前に切削することを前提とし、原料粉末の素材構成とともに、圧粉工程として成形金型に潤滑剤を塗布する金型潤滑成形の適用により、切削に伴う成形体の欠けなどの発生を抑えながら焼結部品の高強度と高品質化を図るようにしている。

【0004】

【特許文献1】特開2004−323939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1には、原料粉末に潤滑剤を添加する潤滑剤混合粉末を用いる方法(いわゆる混入潤滑法)だと部品強度が低下するため金型潤滑成形(いわゆる金型潤滑法)の適用、つまりこの金型潤滑成形だと、成形体が内部空孔を減少するため切削形態が連続切削となることにより、切削に伴う成形体の欠け発生を抑え易くし、同時に原料粉末構成を工夫することで焼結部品の高強度と高品質を両立できると記載されている。しかしながら、上記の金型潤滑法を用いても成形体強度が飛躍的に増大するものではなく、いずれにしても粉末同士が機械的に絡まり合っているのみの欠け易いものであり、実用に足る提案ではない。このような状況の下、本発明者らは、焼結前の成形体に切削加工を施したときに生じる成形体の欠け現象について検討してきた結果、特許文献1に記載の方法でも本発明形態に挙げたような切削形状だと成形体に欠けが多く発生したが、切削形態を工夫することにより成形体に生じる欠け量或いは破損量が大幅に抑えることができることを知見した。

【0006】

本発明の目的は、圧粉工程において、原料粉末の素材構成、及び潤滑剤混合粉末を用いる成形とか金型潤滑成形に関係なく、焼結前に切削することに伴う成形体の欠けを抑え、それにより品質と歩留まりを向上できる、実用的な成形体の切削加工方法を提供し、焼結部品をより多くの分野に適用可能にすることにある。

【課題を解決するための手段】

【0007】

上記した目的を達成するため本発明は、原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経る焼結部品の製造方法において、前記切削工程が、上面部及び両側面部を切り欠いた開口部を有する一対の治具により前記成形体の両側面を拘束し、前記両治具の開口部同士の間を、回転する切削工具を通過させることにより、前記成形体の両側面に連通する溝を切削する工程であり、前記一対の治具のうち、少なくとも前記切削工具が前記成形体の切削部から抜ける側の成形体側面を拘束する治具であって、該治具の前記切削工具が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴としている。

【0008】

以上の本発明において、「治具の前記切削工具が抜け出る部分」とは、例えば、図4(a)のごとく切削工具が成形体の両側面の一方から他方側へ抜け出た後、両側面の他方から一方側へ抜け出る場合は治具の開口部のうち同図の符号bとdに対応する開口縁部分である。これに対し、切削工具が成形体の両側面の一方から他方側へ抜け出ることで前記溝を形成する場合は切削工具が抜け出る側にある治具の開口部の対応両縁部分(図4(a)の態様で言うと、例えば、切削工具が抜け出る側である符号bとcに対応する開口両縁部分)である。

【0009】

以上の本発明の製造方法は次のように具体化されることがより好ましい。すなわち、

(1)前記一対の治具は、前記開口部を略ハ形段差に形成している挟持部材をそれぞれ備え、前記挟持部材が前記成形体の対向した両側面に対し前記ハ形段差における開口幅の小さい側をそれぞれ当接した状態に配置される構成である(請求項2)。

(2)前記治具の前記切削工具が抜け出る部分と、切削により形成される前記溝との段差(例えば、図5(b)のd2)が0.4mm以下とする構成である(請求項3)。

【発明の効果】

【0010】

請求項1の発明では、切削工程において、成形体の対向した両側面を外側より一対の治具にて拘束した状態で、フライスやエンドミル等の回転式の切削工具を、治具側開口部を介して成形体の両側面部の間を移動しながら切削する。この場合、一対の治具のうち、切削工具が成形体の切削部から抜ける側の成形体側面を拘束する治具で、かつ該治具の切削工具が抜け出る部分が切削により形成さける前記溝より大きい相似形状を呈している。このため、本発明では、治具の挟持力或いは拘束力により切削に伴う成形体の欠け発生を大幅に抑えることができ、その結果、品質及び歩留まりを向上できる。また、成形体の切削する部分に対し回転している切削工具を治具側開口部を介して移動するため作業性も良好に維持できる。

【0011】

請求項2の発明では、各挟持部材が成形体の対向した両側面に対しハ字形段差における開口幅の小さい側をそれぞれ当接した状態に配置されることにより、形態例のごとく成形体の切削する部分うち、両側面部の側縁部に対する面取り加工も含めて効率良く切削することができる。

【0012】

請求項3の発明では、切削工具が成形体の切削部から抜け出す治具の対応部分と前記溝との段差が0.4mm以下になっていることにより、治具の挟持力或いは拘束力により切削に伴う成形体の欠け発生をより確実に抑えることができる。

【発明を実施するための最良の形態】

【0013】

次に、本発明の最良の形態を図面を参考にして説明する。本発明は焼結部品の製造方法として、原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経ることを前提とし、特に切削工程における切削工具及び切削方法を工夫したものである。また、図6の機械部品の凸部62を単純化して直方体としたモデルにより説明を行う。以下、各工程の構成特徴について詳述する。

【0014】

(圧粉工程)この工程では、予め調合された原料粉末が所望の金型に充填され、所定の成形圧で圧粉成形されることで、図1(a)に例示されるような成形体1Aが作られる。ここで、原料粉末は、通常の粉末冶金法に使用されるものであればよく、例えば、主材である鉄や鉄合金粉に、他の金属粉(銅、亜鉛、モリブデン、ニッケルなど)や黒鉛粉末等を混ぜた混合粉である。

【0015】

また、以上の混合粉には、例えば、粉末潤滑剤としてステアリン酸亜鉛粉末などが添加されることもある。勿論、原料粉末に粉末潤滑剤を添加する代わりに金型潤滑成形の適用、つまりダイスの内孔表面に潤滑剤の被膜を形成してもよい。この金型潤滑成形では、混合粉及び金型を100℃〜140℃程度に温めて温間成形すると、粉末の塑性変形が容易となって成形体の密度・強度を冷間成形よりも高くできる。成形圧は任意であるが、通常は500Mpa〜900Mpaの範囲内で、成形体1Aの要求密度などに応じて決められる。

【0016】

この工程で用いられる金型は対象の焼結部品に応じて設計される。一般的には、図1(a)の成形体1Aのごとく角柱、台、方形体などのブロック状であればダイス及び上下パンチが必須となり、図6の溝7付きの焼結部品6に用いられる筒形状の成形体(溝7なしの成形体6A)であればダイス及び上下パンチとともにコアロッドも必要となる。なお、ダイスは固定されていてもよいが、ウイズドロアル法もしくはフローティングダイ法にて、上パンチの下降に伴い下降する方法を採用すれば粉末の圧縮がより均一化されるので好ましい。

【0017】

(切削工程)この工程では、圧粉工程で得られた成形体が切削装置に対し位置決め保持された状態で、最終の部品形状に切削される。この例では、図1(b)のごとく成形体1Aの切削する部分が該成形体の対向した両側面1a,1aを連通しかつ断面略凹形の場合、図3に示されるごとく成形体1Aの対向した両側面1a,1aを外側から拘束するとともに、該成形体1Aの切削する部分を形成している上面部及び両側面部を露出する一対の挟持部材3を備えた治具を使用し、回転している切削工具5を、図4(a)に示されるごとく挟持部材3の開口部4を介して成形体1Aの両側面部の間を移動しながら成形体1Aに溝2を形成する。

【0018】

用いられる切削装置は、例えば、フライス盤やマシニングセンタなどのごとく刃物である切削工具5を回転させ、治具及び不図示の取付手段を介して位置決め保持した成形体1Aに送りを与えて切削するタイプであればよい。すなわち、対象の成形体1Aは、両挟持部材3に拘束された状態で切削装置に対して万力等の取付手段を介し保持される。両挟持部材3は、成形体1Aより一回り大きな厚板状をなし、図2及び図3のごとく開口部4及び両側の連結孔5を有し、成形体1Aを間に挟み込んだ状態で切削する部分を形成している成形体1Aの上面部及び両側面部を開口部4などを介して露出する。

【0019】

ここで、一対の治具である挟持部材3,3は、少なくとも切削工具5を成形体1Aの切削部(溝形成部分)から抜け出す(対応する挟持部材側開口部4)側に位置する成形体1Aの対応側面を、前記溝2の対応縁部(溝形成部分)に沿って接近した状態で拘束すること、或いは、少なくとも切削工具5が成形体1Aの切削部(溝形成部分)から抜ける側の成形体側面を拘束する治具であって、該治具の切削工具5が抜け出る部分が切削により形成される前記溝2の対応縁部より大きい相似形状を呈していることが重要となる。詳述すると、両挟持部材3が成形体1Aの両側面を拘束した状態で、第1の切削方法としては切削工具5が一方挟持部材3の開口部4から成形体1Aの溝形成部分を切削し、他方挟持部材3の開口部4に抜け出すことにより成形体1Aに溝2を形成する。第2の切削方法としては、図4(a)のごとく一方挟持部材3の開口部4の対応部分(例えば、開口部の左側部分)から成形体1Aの溝形成部分の一部を切削し、他方挟持部材3の開口部4の対応部分(例えば、開口部の左側部分)に抜け出した後、再び他方挟持部材3の開口部4の対応部分(例えば、開口部の右側部分)から成形体1Aの溝形成部分の残りの部分を切削し、一方挟持部材3の開口部4の対応部分(例えば、開口部の右側部分)へ抜け出すことにより成形体1Aに溝2を形成する。

【0020】

本発明の切削工程は前記第1と第2の何れの切削方法でもよい。但し、第1の切削方法では、前記他方挟持部材3が成形体1Aの前記溝2の対応縁部(溝形成部分)に沿って接近した状態で拘束することである。第2の切削方法では、前記他方挟持部材3が成形体1Aの前記溝2の対応縁部(前記他方挟持部材3の開口部4の対応部分、例えば、開口部の左側部分)と対応する部分、及び前記一方挟持部材3が成形体1Aの前記溝2の対応縁部(前記一方挟持部材3の開口部4の対応部分、例えば、開口部の右側部分)と対応する部分にそれぞれ沿って接近した状態で拘束することである。また、以上の接近した状態とは、後述する図5(b)において段差d2(好ましくはd2が0.4mm以下)を指している。なお、以上の構成特徴は、他の捉え方として、少なくとも切削工具5が成形体1Aの切削部(溝形成部分)から抜ける側にある成形体1Aの側面を拘束する治具である挟持部材3のうち、切削工具5を抜け出す部分が前記溝2又は溝2の対応部分より大きい相似形状を呈していることである。

【0021】

また、開口部4は、略ハ形段差に形成されており、挟持部材3のうち、ハ形段差の開口幅の小さな方の側面3aと、ハ形段差の開口幅の大きな方の側面3bとを連通している。また、ハ形段差を区画している各内側面4aは、図2(a)のごとく側面3bに対し角度θで傾斜されている。この角度θは、20〜90°範囲内であれば任意に設定可能であるが、図1(c)のごとく切削した溝2の縁部に面取り2aを施す場合、該面取り2aの勾配ないしは角度tに一致させることが好ましい。

【0022】

符号6は対向している連結孔5,5に挿入されたシャフトである。そして、両挟持部材3は、成形体1Aの対向した両側面1a,1aに対し前記ハ形段差における開口幅の小さい方の側面3aをそれぞれ当接し、かつ、両側のシャフト6を介して位置決めされた態様で成形体1Aを間に拘束し、その態様で切削装置の取付手段に対し着脱される。

【0023】

更に、この例では、両挟持部材3が成形体1Aの対向した両側面1a,1aに対しハ形段差における開口幅の小さい側をそれぞれ当接した状態で、図5(a),(b)に示したようにハ形段差における開口幅の小さい側の開口左右縁3cと成形体1Aの切削ラインSとの間に切削工具5を逃げるための段差d1,d2が設定される。この設定では、段差d1,d2のうち、図4(a)においてa部及びc部に対応する段差d1の方は0.4mmより大きくしてもよいが、b部及びd部に対応する段差d2、つまり切削工具5が成形体1Aの切削部から開口部4へ移動する側(つまり切削工具が抜け出る側)の段差d2の方は後述する理由により0.4mm以下にすることが好ましい。

【0024】

図4(a)は以上のごとく位置決め保持した成形体1Aに溝2を切削により形成した状態、及び切削時における切削工具5の移動例を示している。この例では、回転している切削工具5が両挟持部材3の各開口部4を介して、成形体1Aの対向した両側面1a,1aの一方側から他方側へ移動した後、両側面1a,1aの他方側から一方側へ移動しながら切削する。より詳細には、切削工具5が図示した矢印方向、つまり一方開口部4(4A)の一方内側面4a、側面1aと直交する切削面、他方開口部4(4B)の一方内側面4a、他方開口部4(4B)の他方内側面4a、側面1aと直交する切削面、一方開口部4(4A)の他方内側面4aに沿って移動されることで、a部の面取り2a、a部とb部との間の溝内面2b、b部の面取り2a、c部の面取り2a、c部とd部との間の溝内面2b、d部の面取り2aを連続して形成する。

【0025】

換言すると、上記段差については、回転している切削工具5が図4(a)のごとく成形体の切削する部分に対し図5(a)に示される開口部4より切削部へ移動する側(つまり切削工具が切削部へ入る側)の段差d1(図4(a)中、符号a部とc部の各段差d1)と、図5(b)に示される切削部から開口部4へ移動する側(つまり切削工具が抜け出る側)の段差d2(図4(a)中、符号b部とd部の各段差d2)とがある。そして、本発明者らは、本発明の製造方法を検討している過程で次のような現象を知見した。すなわち、切削に起因する欠け量や破損量としては、段差(d1,d2)が大きくにるほど多く発生し易くなること、段差d2の方が段差d1よりも発生量や発生度合いに大きく影響すること、特に段差d2が0.4mmより大きくなると発生量や発生度合いが急増し易くなる一方、段差d1が0.4mmより大きくなっても発生量や発生度合いがさほど変わらないと、という現象である。これらの現象は、例えば、原料粉末の具体的な組成、圧粉工程において潤滑材混合粉末にするか金型潤滑成形にするか、等に関係なく当てはまる。

【0026】

(焼結工程)この工程では、以上のようにして形成した溝2付きの成形体1Aを焼結炉にて所定の雰囲気と温度により焼結する。焼結条件は対象の焼結部品に応じて設定されるが、通常は窒素ガスなど非酸化性の雰囲気が好ましく、焼結温度として600℃〜1000℃の範囲である。なお、図1(b)の溝2付き成形体1Aは、圧粉工程で得られた成形体1Aに溝2を切削加工したものである。これを焼結した焼結部品は、溝2付き成形体1Aと同じ形状となることから、同図中に焼結部品(1)を付記した。以上のような焼結部品の製造方法では、焼結前に圧粉工程で得られた成形体1Aを切削しても、治具である挟持部材3の挟持力或いは拘束力により切削に伴う成形体の欠け発生を大幅に抑えることができ、それにより品質及び歩留まりを向上できる。また、成形体1Aの切削する部分に対し回転している切削工具5を挟持部材3の開口部4を介して移動するため作業性も良好に維持でき、しかも成形体1Aの切削する部分うち、両側面部の側縁部に対する面取り2a加工も含めて効率良く切削することができる。

【0027】

なお、本発明の製造方法は、請求項1で特定される要件を除いて種々変形可能なものであり、原料粉末の具体的な組成、圧粉工程において潤滑材混合粉末にするか金型潤滑成形にするか、切削工程で用いる切削装置等についてはこの形態をベースにして色々に展開可能なものである。

【図面の簡単な説明】

【0028】

【図1】(a)本発明の圧粉工程で得られた成形体を示す斜視図、(b)〜(d)は切削した後の成形体を示し、(b)は斜視図、(c)は上面図、(d)は側面図である。

【図2】本発明に用いられる治具の挟持部材を示し、(a)は上面図、(b)は側面図である。

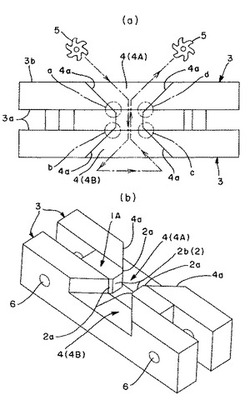

【図3】(a)と(b)は圧粉工程で得られた成形体を両挟持部材で挟持した状態を示す上面図と斜視図である。

【図4】図3の成形体を切削工具で切削した状態を示す上面図と斜視図である。

【図5】(a)と(b)は図4のa部(c部も同じ)とb部(d部も同じ)を拡大した要部拡大図である。

【図6】本発明方法で製造された焼結部品の他の形状例を示す斜視図である。

【図7】(a)と(b)は図6の焼結部品を製造する従来方法を示す説明図である。

【符号の説明】

【0029】

1,6…焼結部品

1A,6A…焼結前の成形体(切削後の成形体を含む)

2,7…溝(2aは面取り、2b溝内面)

3…挟持部材(治具を構成し、3aと3bは側面)

4…開口部(4aはハ形の内側面)

5…切削工具

【技術分野】

【0001】

本発明は、焼結部品の製造方法に関し、特に圧粉工程で得られた成形体を焼結前に切削するようにした焼結部品の製造方法に関する。

【背景技術】

【0002】

金属粉末を主体とする原料粉末を金型の型孔に充填して上下方向よりパンチで押圧して製品形状に成形し、得られた成形体を焼結して粉末同士を拡散接合させて冶金的に結合させる粉末冶金法は、ニアネットシェイプに造形でき、機械加工の手間を大幅に省くことができることから、各種機械部品等に適用されている。しかし、パンチの加圧方向に対して垂直方向に凹所が必要な場合では、凹所を成形時に付与することが難しく、一般に、焼結した後、機械加工により凹所を形成する方法が採られている。例えば、図6に示す、円筒部61と、該円筒部61の径方向に延在する凸部62からなり、凸部62に、凸部62の両側面に連通する溝7を有する形状の機械部品を粉末冶金法で作製する場合には、図7(a)のように円筒部61と凸部62からなる焼結体を作製し、図7(b)のように凸部62の溝対応部7aを機械加工により除去して製造される。

【0003】

ところが、そのような機械加工の追加は、工程が増えることによるコスト増の一因であるとともに、焼結体に内包される気孔により切削形態が断続切削となるため、被削性が悪いこともコスト増に拍車をかけることとなる。このため、粉末同士が冶金的に接合していない状態、すなわち、粉末同士が機械的に絡まり合っているのみの成形体に対して機械加工を施せば、機械加工し易いのではという考えから、成形体への機械加工が古くより検討され、提案されている。特許文献1の製造方法は、そのような提案のひとつであり、圧粉工程で得られた成形体を焼結前に切削することを前提とし、原料粉末の素材構成とともに、圧粉工程として成形金型に潤滑剤を塗布する金型潤滑成形の適用により、切削に伴う成形体の欠けなどの発生を抑えながら焼結部品の高強度と高品質化を図るようにしている。

【0004】

【特許文献1】特開2004−323939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1には、原料粉末に潤滑剤を添加する潤滑剤混合粉末を用いる方法(いわゆる混入潤滑法)だと部品強度が低下するため金型潤滑成形(いわゆる金型潤滑法)の適用、つまりこの金型潤滑成形だと、成形体が内部空孔を減少するため切削形態が連続切削となることにより、切削に伴う成形体の欠け発生を抑え易くし、同時に原料粉末構成を工夫することで焼結部品の高強度と高品質を両立できると記載されている。しかしながら、上記の金型潤滑法を用いても成形体強度が飛躍的に増大するものではなく、いずれにしても粉末同士が機械的に絡まり合っているのみの欠け易いものであり、実用に足る提案ではない。このような状況の下、本発明者らは、焼結前の成形体に切削加工を施したときに生じる成形体の欠け現象について検討してきた結果、特許文献1に記載の方法でも本発明形態に挙げたような切削形状だと成形体に欠けが多く発生したが、切削形態を工夫することにより成形体に生じる欠け量或いは破損量が大幅に抑えることができることを知見した。

【0006】

本発明の目的は、圧粉工程において、原料粉末の素材構成、及び潤滑剤混合粉末を用いる成形とか金型潤滑成形に関係なく、焼結前に切削することに伴う成形体の欠けを抑え、それにより品質と歩留まりを向上できる、実用的な成形体の切削加工方法を提供し、焼結部品をより多くの分野に適用可能にすることにある。

【課題を解決するための手段】

【0007】

上記した目的を達成するため本発明は、原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経る焼結部品の製造方法において、前記切削工程が、上面部及び両側面部を切り欠いた開口部を有する一対の治具により前記成形体の両側面を拘束し、前記両治具の開口部同士の間を、回転する切削工具を通過させることにより、前記成形体の両側面に連通する溝を切削する工程であり、前記一対の治具のうち、少なくとも前記切削工具が前記成形体の切削部から抜ける側の成形体側面を拘束する治具であって、該治具の前記切削工具が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴としている。

【0008】

以上の本発明において、「治具の前記切削工具が抜け出る部分」とは、例えば、図4(a)のごとく切削工具が成形体の両側面の一方から他方側へ抜け出た後、両側面の他方から一方側へ抜け出る場合は治具の開口部のうち同図の符号bとdに対応する開口縁部分である。これに対し、切削工具が成形体の両側面の一方から他方側へ抜け出ることで前記溝を形成する場合は切削工具が抜け出る側にある治具の開口部の対応両縁部分(図4(a)の態様で言うと、例えば、切削工具が抜け出る側である符号bとcに対応する開口両縁部分)である。

【0009】

以上の本発明の製造方法は次のように具体化されることがより好ましい。すなわち、

(1)前記一対の治具は、前記開口部を略ハ形段差に形成している挟持部材をそれぞれ備え、前記挟持部材が前記成形体の対向した両側面に対し前記ハ形段差における開口幅の小さい側をそれぞれ当接した状態に配置される構成である(請求項2)。

(2)前記治具の前記切削工具が抜け出る部分と、切削により形成される前記溝との段差(例えば、図5(b)のd2)が0.4mm以下とする構成である(請求項3)。

【発明の効果】

【0010】

請求項1の発明では、切削工程において、成形体の対向した両側面を外側より一対の治具にて拘束した状態で、フライスやエンドミル等の回転式の切削工具を、治具側開口部を介して成形体の両側面部の間を移動しながら切削する。この場合、一対の治具のうち、切削工具が成形体の切削部から抜ける側の成形体側面を拘束する治具で、かつ該治具の切削工具が抜け出る部分が切削により形成さける前記溝より大きい相似形状を呈している。このため、本発明では、治具の挟持力或いは拘束力により切削に伴う成形体の欠け発生を大幅に抑えることができ、その結果、品質及び歩留まりを向上できる。また、成形体の切削する部分に対し回転している切削工具を治具側開口部を介して移動するため作業性も良好に維持できる。

【0011】

請求項2の発明では、各挟持部材が成形体の対向した両側面に対しハ字形段差における開口幅の小さい側をそれぞれ当接した状態に配置されることにより、形態例のごとく成形体の切削する部分うち、両側面部の側縁部に対する面取り加工も含めて効率良く切削することができる。

【0012】

請求項3の発明では、切削工具が成形体の切削部から抜け出す治具の対応部分と前記溝との段差が0.4mm以下になっていることにより、治具の挟持力或いは拘束力により切削に伴う成形体の欠け発生をより確実に抑えることができる。

【発明を実施するための最良の形態】

【0013】

次に、本発明の最良の形態を図面を参考にして説明する。本発明は焼結部品の製造方法として、原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経ることを前提とし、特に切削工程における切削工具及び切削方法を工夫したものである。また、図6の機械部品の凸部62を単純化して直方体としたモデルにより説明を行う。以下、各工程の構成特徴について詳述する。

【0014】

(圧粉工程)この工程では、予め調合された原料粉末が所望の金型に充填され、所定の成形圧で圧粉成形されることで、図1(a)に例示されるような成形体1Aが作られる。ここで、原料粉末は、通常の粉末冶金法に使用されるものであればよく、例えば、主材である鉄や鉄合金粉に、他の金属粉(銅、亜鉛、モリブデン、ニッケルなど)や黒鉛粉末等を混ぜた混合粉である。

【0015】

また、以上の混合粉には、例えば、粉末潤滑剤としてステアリン酸亜鉛粉末などが添加されることもある。勿論、原料粉末に粉末潤滑剤を添加する代わりに金型潤滑成形の適用、つまりダイスの内孔表面に潤滑剤の被膜を形成してもよい。この金型潤滑成形では、混合粉及び金型を100℃〜140℃程度に温めて温間成形すると、粉末の塑性変形が容易となって成形体の密度・強度を冷間成形よりも高くできる。成形圧は任意であるが、通常は500Mpa〜900Mpaの範囲内で、成形体1Aの要求密度などに応じて決められる。

【0016】

この工程で用いられる金型は対象の焼結部品に応じて設計される。一般的には、図1(a)の成形体1Aのごとく角柱、台、方形体などのブロック状であればダイス及び上下パンチが必須となり、図6の溝7付きの焼結部品6に用いられる筒形状の成形体(溝7なしの成形体6A)であればダイス及び上下パンチとともにコアロッドも必要となる。なお、ダイスは固定されていてもよいが、ウイズドロアル法もしくはフローティングダイ法にて、上パンチの下降に伴い下降する方法を採用すれば粉末の圧縮がより均一化されるので好ましい。

【0017】

(切削工程)この工程では、圧粉工程で得られた成形体が切削装置に対し位置決め保持された状態で、最終の部品形状に切削される。この例では、図1(b)のごとく成形体1Aの切削する部分が該成形体の対向した両側面1a,1aを連通しかつ断面略凹形の場合、図3に示されるごとく成形体1Aの対向した両側面1a,1aを外側から拘束するとともに、該成形体1Aの切削する部分を形成している上面部及び両側面部を露出する一対の挟持部材3を備えた治具を使用し、回転している切削工具5を、図4(a)に示されるごとく挟持部材3の開口部4を介して成形体1Aの両側面部の間を移動しながら成形体1Aに溝2を形成する。

【0018】

用いられる切削装置は、例えば、フライス盤やマシニングセンタなどのごとく刃物である切削工具5を回転させ、治具及び不図示の取付手段を介して位置決め保持した成形体1Aに送りを与えて切削するタイプであればよい。すなわち、対象の成形体1Aは、両挟持部材3に拘束された状態で切削装置に対して万力等の取付手段を介し保持される。両挟持部材3は、成形体1Aより一回り大きな厚板状をなし、図2及び図3のごとく開口部4及び両側の連結孔5を有し、成形体1Aを間に挟み込んだ状態で切削する部分を形成している成形体1Aの上面部及び両側面部を開口部4などを介して露出する。

【0019】

ここで、一対の治具である挟持部材3,3は、少なくとも切削工具5を成形体1Aの切削部(溝形成部分)から抜け出す(対応する挟持部材側開口部4)側に位置する成形体1Aの対応側面を、前記溝2の対応縁部(溝形成部分)に沿って接近した状態で拘束すること、或いは、少なくとも切削工具5が成形体1Aの切削部(溝形成部分)から抜ける側の成形体側面を拘束する治具であって、該治具の切削工具5が抜け出る部分が切削により形成される前記溝2の対応縁部より大きい相似形状を呈していることが重要となる。詳述すると、両挟持部材3が成形体1Aの両側面を拘束した状態で、第1の切削方法としては切削工具5が一方挟持部材3の開口部4から成形体1Aの溝形成部分を切削し、他方挟持部材3の開口部4に抜け出すことにより成形体1Aに溝2を形成する。第2の切削方法としては、図4(a)のごとく一方挟持部材3の開口部4の対応部分(例えば、開口部の左側部分)から成形体1Aの溝形成部分の一部を切削し、他方挟持部材3の開口部4の対応部分(例えば、開口部の左側部分)に抜け出した後、再び他方挟持部材3の開口部4の対応部分(例えば、開口部の右側部分)から成形体1Aの溝形成部分の残りの部分を切削し、一方挟持部材3の開口部4の対応部分(例えば、開口部の右側部分)へ抜け出すことにより成形体1Aに溝2を形成する。

【0020】

本発明の切削工程は前記第1と第2の何れの切削方法でもよい。但し、第1の切削方法では、前記他方挟持部材3が成形体1Aの前記溝2の対応縁部(溝形成部分)に沿って接近した状態で拘束することである。第2の切削方法では、前記他方挟持部材3が成形体1Aの前記溝2の対応縁部(前記他方挟持部材3の開口部4の対応部分、例えば、開口部の左側部分)と対応する部分、及び前記一方挟持部材3が成形体1Aの前記溝2の対応縁部(前記一方挟持部材3の開口部4の対応部分、例えば、開口部の右側部分)と対応する部分にそれぞれ沿って接近した状態で拘束することである。また、以上の接近した状態とは、後述する図5(b)において段差d2(好ましくはd2が0.4mm以下)を指している。なお、以上の構成特徴は、他の捉え方として、少なくとも切削工具5が成形体1Aの切削部(溝形成部分)から抜ける側にある成形体1Aの側面を拘束する治具である挟持部材3のうち、切削工具5を抜け出す部分が前記溝2又は溝2の対応部分より大きい相似形状を呈していることである。

【0021】

また、開口部4は、略ハ形段差に形成されており、挟持部材3のうち、ハ形段差の開口幅の小さな方の側面3aと、ハ形段差の開口幅の大きな方の側面3bとを連通している。また、ハ形段差を区画している各内側面4aは、図2(a)のごとく側面3bに対し角度θで傾斜されている。この角度θは、20〜90°範囲内であれば任意に設定可能であるが、図1(c)のごとく切削した溝2の縁部に面取り2aを施す場合、該面取り2aの勾配ないしは角度tに一致させることが好ましい。

【0022】

符号6は対向している連結孔5,5に挿入されたシャフトである。そして、両挟持部材3は、成形体1Aの対向した両側面1a,1aに対し前記ハ形段差における開口幅の小さい方の側面3aをそれぞれ当接し、かつ、両側のシャフト6を介して位置決めされた態様で成形体1Aを間に拘束し、その態様で切削装置の取付手段に対し着脱される。

【0023】

更に、この例では、両挟持部材3が成形体1Aの対向した両側面1a,1aに対しハ形段差における開口幅の小さい側をそれぞれ当接した状態で、図5(a),(b)に示したようにハ形段差における開口幅の小さい側の開口左右縁3cと成形体1Aの切削ラインSとの間に切削工具5を逃げるための段差d1,d2が設定される。この設定では、段差d1,d2のうち、図4(a)においてa部及びc部に対応する段差d1の方は0.4mmより大きくしてもよいが、b部及びd部に対応する段差d2、つまり切削工具5が成形体1Aの切削部から開口部4へ移動する側(つまり切削工具が抜け出る側)の段差d2の方は後述する理由により0.4mm以下にすることが好ましい。

【0024】

図4(a)は以上のごとく位置決め保持した成形体1Aに溝2を切削により形成した状態、及び切削時における切削工具5の移動例を示している。この例では、回転している切削工具5が両挟持部材3の各開口部4を介して、成形体1Aの対向した両側面1a,1aの一方側から他方側へ移動した後、両側面1a,1aの他方側から一方側へ移動しながら切削する。より詳細には、切削工具5が図示した矢印方向、つまり一方開口部4(4A)の一方内側面4a、側面1aと直交する切削面、他方開口部4(4B)の一方内側面4a、他方開口部4(4B)の他方内側面4a、側面1aと直交する切削面、一方開口部4(4A)の他方内側面4aに沿って移動されることで、a部の面取り2a、a部とb部との間の溝内面2b、b部の面取り2a、c部の面取り2a、c部とd部との間の溝内面2b、d部の面取り2aを連続して形成する。

【0025】

換言すると、上記段差については、回転している切削工具5が図4(a)のごとく成形体の切削する部分に対し図5(a)に示される開口部4より切削部へ移動する側(つまり切削工具が切削部へ入る側)の段差d1(図4(a)中、符号a部とc部の各段差d1)と、図5(b)に示される切削部から開口部4へ移動する側(つまり切削工具が抜け出る側)の段差d2(図4(a)中、符号b部とd部の各段差d2)とがある。そして、本発明者らは、本発明の製造方法を検討している過程で次のような現象を知見した。すなわち、切削に起因する欠け量や破損量としては、段差(d1,d2)が大きくにるほど多く発生し易くなること、段差d2の方が段差d1よりも発生量や発生度合いに大きく影響すること、特に段差d2が0.4mmより大きくなると発生量や発生度合いが急増し易くなる一方、段差d1が0.4mmより大きくなっても発生量や発生度合いがさほど変わらないと、という現象である。これらの現象は、例えば、原料粉末の具体的な組成、圧粉工程において潤滑材混合粉末にするか金型潤滑成形にするか、等に関係なく当てはまる。

【0026】

(焼結工程)この工程では、以上のようにして形成した溝2付きの成形体1Aを焼結炉にて所定の雰囲気と温度により焼結する。焼結条件は対象の焼結部品に応じて設定されるが、通常は窒素ガスなど非酸化性の雰囲気が好ましく、焼結温度として600℃〜1000℃の範囲である。なお、図1(b)の溝2付き成形体1Aは、圧粉工程で得られた成形体1Aに溝2を切削加工したものである。これを焼結した焼結部品は、溝2付き成形体1Aと同じ形状となることから、同図中に焼結部品(1)を付記した。以上のような焼結部品の製造方法では、焼結前に圧粉工程で得られた成形体1Aを切削しても、治具である挟持部材3の挟持力或いは拘束力により切削に伴う成形体の欠け発生を大幅に抑えることができ、それにより品質及び歩留まりを向上できる。また、成形体1Aの切削する部分に対し回転している切削工具5を挟持部材3の開口部4を介して移動するため作業性も良好に維持でき、しかも成形体1Aの切削する部分うち、両側面部の側縁部に対する面取り2a加工も含めて効率良く切削することができる。

【0027】

なお、本発明の製造方法は、請求項1で特定される要件を除いて種々変形可能なものであり、原料粉末の具体的な組成、圧粉工程において潤滑材混合粉末にするか金型潤滑成形にするか、切削工程で用いる切削装置等についてはこの形態をベースにして色々に展開可能なものである。

【図面の簡単な説明】

【0028】

【図1】(a)本発明の圧粉工程で得られた成形体を示す斜視図、(b)〜(d)は切削した後の成形体を示し、(b)は斜視図、(c)は上面図、(d)は側面図である。

【図2】本発明に用いられる治具の挟持部材を示し、(a)は上面図、(b)は側面図である。

【図3】(a)と(b)は圧粉工程で得られた成形体を両挟持部材で挟持した状態を示す上面図と斜視図である。

【図4】図3の成形体を切削工具で切削した状態を示す上面図と斜視図である。

【図5】(a)と(b)は図4のa部(c部も同じ)とb部(d部も同じ)を拡大した要部拡大図である。

【図6】本発明方法で製造された焼結部品の他の形状例を示す斜視図である。

【図7】(a)と(b)は図6の焼結部品を製造する従来方法を示す説明図である。

【符号の説明】

【0029】

1,6…焼結部品

1A,6A…焼結前の成形体(切削後の成形体を含む)

2,7…溝(2aは面取り、2b溝内面)

3…挟持部材(治具を構成し、3aと3bは側面)

4…開口部(4aはハ形の内側面)

5…切削工具

【特許請求の範囲】

【請求項1】

原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経る焼結部品の製造方法において、

前記切削工程が、上面部及び両側面部を切り欠いた開口部を有する一対の治具により前記成形体の両側面を拘束し、前記両治具の開口部同士の間を、回転する切削工具を通過させることにより、前記成形体の両側面に連通する溝を切削する工程であり、

前記一対の治具のうち、少なくとも前記切削工具が前記成形体の切削部から抜ける側の成形体側面を拘束する治具であって、該治具の前記切削工具が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴とする焼結部品の製造方法。

【請求項2】

前記一対の治具は、前記開口部を略ハ形段差に形成している挟持部材をそれぞれ備え、前記挟持部材が前記成形体の対向した両側面に対し前記ハ形段差における開口幅の小さい側をそれぞれ当接した状態に配置される請求項1に記載の焼結部品の製造方法。

【請求項3】

前記治具の前記切削工具が抜け出る部分と、切削により形成される前記溝との段差が0.4mm以下であることを特徴とする請求項1又は2に記載の焼結部品の製造方法。

【請求項1】

原料粉末を圧縮成形する圧粉工程と、前記圧縮成形された成形体を切削する切削工程と、前記切削された成形体を焼結する焼結工程とを経る焼結部品の製造方法において、

前記切削工程が、上面部及び両側面部を切り欠いた開口部を有する一対の治具により前記成形体の両側面を拘束し、前記両治具の開口部同士の間を、回転する切削工具を通過させることにより、前記成形体の両側面に連通する溝を切削する工程であり、

前記一対の治具のうち、少なくとも前記切削工具が前記成形体の切削部から抜ける側の成形体側面を拘束する治具であって、該治具の前記切削工具が抜け出る部分が切削により形成される前記溝より大きい相似形状を呈していることを特徴とする焼結部品の製造方法。

【請求項2】

前記一対の治具は、前記開口部を略ハ形段差に形成している挟持部材をそれぞれ備え、前記挟持部材が前記成形体の対向した両側面に対し前記ハ形段差における開口幅の小さい側をそれぞれ当接した状態に配置される請求項1に記載の焼結部品の製造方法。

【請求項3】

前記治具の前記切削工具が抜け出る部分と、切削により形成される前記溝との段差が0.4mm以下であることを特徴とする請求項1又は2に記載の焼結部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−150567(P2010−150567A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−326819(P2008−326819)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]