焼結鉱の製造方法

【課題】Al2O3を多量に含有する製鋼スラグを焼結機の生産率を低下させることなく焼結原料の一部として有効活用するとともに、製鋼スラグのリサイクル率を高めることができる焼結鉱の製造方法を提案する。

【解決手段】鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて装入することを特徴とする焼結鉱の製造方法。

【解決手段】鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて装入することを特徴とする焼結鉱の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主要鉄源として高炉に装入する焼結鉱の製造方法に関し、具体的には、上記焼結鉱を製造する際の焼結原料の一部として製鋼スラグを用いる焼結鉱の製造方法に関するものである。

【背景技術】

【0002】

高炉の主要な鉄原料である焼結鉱は、一般に、次のような工程に従って製造されている。先ず、原料として、約10mm以下の粉鉱石に、返鉱と、フラックス源として石灰石、ドロマイト、製鋼スラグなどのCaO系副原料、珪石、蛇紋岩などのSiO2系副原料および固体燃料(炭材)としての粉コ−クス等を造粒原料とし、これらを均一に混合し、適量の水分を加えて造粒し、造粒粒子とする。

【0003】

次いで、上記のようにして擬似粒化した造粒粒子を焼結原料としてグレート式の焼結機のパレット上に充填して焼結原料層(装入層)を形成し、その表層部の固体燃料(コークス等)に点火し、パレット下方に設置されたウインドボックスで空気を吸引しながらコークスを燃焼させ、その燃焼熱で焼結原料を1200〜1380℃の温度に加熱・溶融して焼結し、次いで、得られた焼結ケーキをクラッシャー等にて粉砕し、5mm篩でスクリーニングし、+5mmは成品として高炉に送り、−5mmは返鉱として繰り返し、造粒粒子の原料として使用される。

【0004】

このようにして製造した焼結鉱の特性としては、冷間強度、被還元性、還元粉化性などに優れることが要求されている。そして、この品質を確保するため、各種鉄鉱石の性状に合わせて副原料の配合割合やコークス粉添加量の調整をしている。また、最近では、高炉の生産性を高めるため、より高品質の焼結鉱が要求されるようになってきている。また、焼結機には、より高い生産性が要求されるようになっている。したがって、高品質の焼結鉱を生産性よく製造することが課題となっている。

【0005】

ところで、上記造粒粒子の原料の一部となる製鋼スラグは、従来、生産量の約40%が埋立てや廃棄処分されていたが、その後の環境規制の強化に伴い、埋立廃棄量は徐々に減少してきている。また、セメント原料としても使用されているが、その量はわずかでしかない。このため、製鋼スラグの有効利用は、土木用を中心に積極的に検討され、進められてはいるものの、高炉スラグ程には有効利用されていない。

【0006】

製鋼スラグの活用については、従来から、製鋼スラグ中にCaO分が多いことに着目し、これを焼結鉱製造プロセスでフラックスとして利用すること行われており、また、その研究も数多くなされている。例えば、特許文献1には、焼結配合原料に転炉スラグを用いるに際して、ミルスケールを混合することで焼結鉱の品質を向上する技術が、特許文献2には、ゲーサイト成分の多い鉄鉱石に、鉄鉱石との反応性の低い転炉スラグを混合することで、焼結鉱の強度を弱める反応を抑制する技術が開示されている。また、特許文献3には、石灰石と比較して鉄鉱石との反応性に劣る転炉スラグの粒度を細かくすることで反応面積を大きくし、反応速度を改善することで、フラックスとして使用する技術が開示されている。また、特許文献4には、焼結鉱の品質低下を招く難焼結性のドロマイトを易焼結性の製鋼スラグと選択的に組み合わせることで、焼結鉱の品質低下を防止しつつ、効率的に製鋼スラグをリサイクルする技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−205421号公報

【特許文献2】特開平05−043953号公報

【特許文献3】特開平05−051653号公報

【特許文献4】特開平11−229046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、表1に、転炉スラグと脱硫スラグの成分組成の一例を鉄鉱石と比較して示したように、製鋼スラグは、CaO以外にAl2O3を多く含んでいるのが特徴である。このAl2O3は、焼結鉱を焼成する際に必要な溶融相の溶解温度を上昇させて流動性を低下するため、焼結鉱の生産性を著しく害することが知られている。また、転炉スラグはPが高く、高炉では脱Pができないため、製鋼での脱Pコストが上昇するという問題もある。そのため、製鋼スラグを焼結原料として使用することは積極的に行われていないのが実情である。

【0009】

【表1】

【0010】

そこで、本発明の目的は、Al2O3を多量に含有する製鋼スラグの上記問題点を解決し、製鋼スラグを、焼結機の生産率を低下させることなく、焼結原料の一部として有効活用するとともに、製鋼スラグのリサイクル率を高めることができる焼結鉱の製造方法を提案することにある。

【課題を解決するための手段】

【0011】

発明者らは、上記課題の解決に向けて鋭意検討を重ねた結果、以下のことに想到した。

従来、焼結原料(造粒粒子)を製造するに際しては、製鋼スラグを鉄鉱石や石灰石などと均一に混合することだけを考えていた。しかし、均一に混合した場合には、Al2O3の弊害が焼結原料全体に及んでしまう。そこで、製鋼スラグと、製鋼スラグ以外の他の原料とを別々に造粒し、造粒した造粒粒子を焼結機のパレット上に混在して装入してやれば、Al2O3による弊害を製鋼スラグ由来の造粒粒子内に封じ込めることができ、製鋼スラグ以外の原料由来の造粒粒子にまで悪影響を及ぼすことがないことに想到し、本発明を完成させた。

【0012】

すなわち、本発明は、鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させてことを特徴とする焼結鉱の製造方法である。

【0013】

本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子より大きいことを特徴とする。

【0014】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子の2倍以上であることを特徴とする。

【0015】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子は、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることを特徴とする。

【0016】

また、本発明の焼結鉱の製造方法における上記製鋼スラグの破砕は、1mm以下に細粒化する破砕処理であることを特徴とする。

【0017】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いことを特徴とする。

【発明の効果】

【0018】

本発明によれば、製鋼スラグと他の造粒原料とを別々に造粒し、得られた製鋼スラグ由来の造粒粒子をその他の原料由来の造粒粒子中に混在させて焼結機のパレット上に装入するようにしたので、Al2O3を多く含む製鋼スラグの弊害を、製鋼スラグ由来の造粒粒子内に封じ込め、他の原料由来の造粒粒子に及ぼす悪影響を最小限に抑制することができる。したがって、本発明を適用することにより、製鋼スラグを、焼結鉱の原料として積極的に利用することが可能となり、製鋼スラグのリサイクル率の向上に大きく寄与する。

【0019】

また、製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より粒径を大きく造粒して用いるので、通気性を妨げることなく焼結操業することが可能となる。さらに、製鋼スラグをいったん破砕して造粒するため、露出した製鋼スラグ粒子内部のフリーCaO(未反応CaO)が造粒時のバインダーとなって、製鋼スラグ由来の造粒粒子強度を高めることができる。さらにまた、製鋼スラグ以外の他の造粒原料に対しては、その造粒原料の外側に製鋼スラグ由来の未反応CaOが存在することになるため、焼結時にカルシウムフェライトの生成が促進されるという効果も得られる。

【図面の簡単な説明】

【0020】

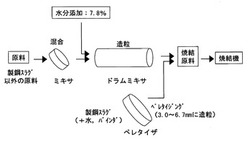

【図1】従来の焼結原料の製造方法を説明する図である。

【図2】本発明の焼結原料の製造方法を説明する図である。

【図3】本発明における焼結原料の装入方法を説明する図である。

【図4】焼結鍋実験の結果を示すグラフである。

【発明を実施するための形態】

【0021】

まず、本発明の基本的な技術思想について説明する。

発明者らは、Al2O3を多く含む製鋼スラグを焼結原料として有効活用する方策について鋭意検討を重ねた。その結果、従来、焼結原料としての造粒粒子を造粒する際、鉄鉱石や石灰石などと一緒に添加していた製鋼スラグを、製鋼スラグ以外の他の原料と別々に造粒し、製鋼スラグ由来の造粒粒子を、その他の原料由来の造粒粒子中に混在させて焼結機のパレットに装入すれば、Al2O3の弊害を製鋼スラグ由来の造粒粒子内の局部に封じ込めることができるのではないかと考えた。すなわち、従来は、製鋼スラグを他の造粒原料と一緒に混合して用いていたため、Al2O3の弊害が焼結原料全体にまで及んでいたが、製鋼スラグを他の原料とは別にして分割造粒し、他の原料から得られた造粒粒子から隔離してやれば、Al2O3の弊害はその造粒粒子内に収まり、他に悪影響を及ぼすことがなくなるのではないかと考えた。

【0022】

発明者らは、上記考えを確認するため、表2に示したように、造粒原料の配合割合を変えた配合1〜3の造粒原料を準備し、以下の方法で造粒粒子とした。なお、表2には、得られた造粒粒子経も併記した。また、表3には、造粒原料として使用した転炉スラグの成分組成を示した。

・配合T1:図1に示したように、製鋼スラグを含まないすべての原料をミキサーに投入して均一に混合し、適量の水分を添加して、ドラムミキサーで、算術平均粒径で3.3mm、調和平均径で1.10mmの大きさに造粒した。

・配合T2:図1に示したように、製鋼スラグを含むすべての原料をミキサーに投入して均一に混合し、適量の水分を添加して、ドラムミキサーで、算術平均粒径で3.2mm、調和平均径で0.90mmの大きさに造粒した。

・配合T3:図2に示しように、製鋼スラグ以外の原料は、配合T1と同様、ミキサーおよびドラムミキサーで、算術平均粒径で3.3mmに造粒し、製鋼スラグは、1mm以下に粉砕した後、ペレタイザを用いて、算術平均粒径で3.0〜6.7mmの大きさに造粒し、上記2種類の造粒粒子を混合して調和平均径が1.10mmとなるように調整した。

・配合T4:図2に示しように、製鋼スラグ以外の原料は、配合T1と同様、ミキサーおよびドラムミキサーで、算術平均粒径で3.3mmに造粒し、製鋼スラグは、1mm以下に粉砕した後、ペレタイザを用いて、算術平均粒径で3.0〜6.7mmの大きさに造粒し、上記2種類の造粒粒子を混合して調和平均径が1.20mmとなるように調整した。

【0023】

【表2】

【0024】

【表3】

【0025】

次いで、上記のようにして得た配合T1〜T4由来の造粒粒子を焼結原料として、焼結実験を行った。焼結実験は、内径が290mmφ、高さが400mmの試験鍋を用い、配合T1およびT2由来の造粒粒子の場合には、造粒粒子をそのまま焼結原料として試験鍋に充填して焼結実験行った。一方、配合T3およびT4由来の造粒粒子の場合には、図3に示したように、製鋼スラグ以外の原料由来の造粒粒子中に、製鋼スラグ由来の造粒粒子が混在するように試験鍋に充填して焼結実験を行った。

【0026】

上記焼結試験の結果を図4に示した。図4から、製鋼スラグを含む全ての造粒原料を均一に混合して造粒した配合T2の場合には、製鋼スラグを含まない造粒原料を造粒した配合T1の場合よりも、造粒後の擬似粒径(調和平均径)は、製鋼スラグが造粒を阻害するため粒径が小さくなっている。

これに対して、製鋼スラグとその他の原料を別々に分割造粒した場合には、製鋼スラグ以外の造粒原料は、通常造粒T1の粒径をそのまま維持でき、製鋼スラグも、いったん破砕して製鋼スラグ粒子内部の未反応CaOを露出させてから造粒することで、CaOがバインダーとなって造粒が容易となり、粒径を大きくできるので、混合後の調和平均径を大きくすることができる。また、製鋼スラグと製鋼スラグ以外の原料とを別々に造粒することで、高Al2O3原料である製鋼スラグを製鋼スラグ由来の造粒粒子内に封じ込めることができるので、得られる成品焼結鉱の冷間強度を高めることができる。すなわち、製鋼スラグ由来のAl2O3による強度低下を抑制できる。

その結果、混合後の調和平均径をT1と同じとした配合T3の場合には、焼結時の平均風量は、製鋼スラグを含まない配合T1と比較して配合T2ほど低下しないため、焼結時間は配合T2より短縮される。また、配合T3の場合には、得られる成品焼結鉱の冷間強度も配合T2に比べて向上し、生産率も配合T2よりも上昇するため、製鋼スラグを添加していない配合T1に近い生産率を確保できている。

さらに、混合後の調和平均径をT1より大きい1.20mmとした配合T4の場合には、平均風量、冷間強度、生産率のいずれも、製鋼スラグを利用しているにもかかわらず、配合T1を超えており、焼結操業において製鋼スラグの有効活用に成功している。

上記のように、製鋼スラグを造粒原料として使用する場合には、他の原料と均一に混合して造粒するのではなく、分割して造粒し、得られた造粒粒子を他の原料から得られた造粒粒子中に混在させて装入することにより、焼結鉱の生産率を大きく低下することなく、製鋼スラグを有効活用することが可能となる。

本発明は、上記の新規知見に基づいて完成したものである。

【0027】

上記に説明したように、本発明は、鉄鉱石、CaO系やSiO2系副原料、返鉱および固体燃料(粉コークス等の炭材)から主として構成される造粒原料を混合し、適量の水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に充填して焼結原料層(装入層)を形成し、その後、上記焼結原料層中の固体燃料に点火し、パレット下方に配設されたウインドボックスで空気を吸引して焼結原料を燃焼・溶融して焼結鉱を製造する方法に関するものであり、この点においては、従来技術との違いはない。

【0028】

しかし、本発明は、上記焼結原料となる造粒原料を、製鋼スラグと、製鋼スラグ以外の原料とに分けてそれぞれを別々に分割造粒するとともに、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子と合流させ、混合することにより分散させてパレット上に装入し、焼結することに特徴がある。これによって、製鋼スラグに含まれるAl2O3による弊害を、製鋼スラグ由来の造粒粒子内に封じ込め、他の原料由来の造粒粒子にまで及ぶのを防止することが可能となる。

【0029】

なお、上記封じ込め効果をより高めるためには、製鋼スラグ以外の原料由来の造粒粒子中に分散装入する製鋼スラグ由来の造粒粒子の間隔を大きくしてやることが好ましく、そのためには、製鋼スラグ由来の造粒粒子の粒径(算術平均粒子径)を製鋼スラグ以外の原料由来の造粒粒子より大きくしてやるのが好ましく、より好ましくは2倍以上とするのが望ましい。これによって、製鋼スラグのAl2O3による悪影響の発生箇所を低減することができるので、製鋼スラグ以外の原料由来の造粒粒子に及ぼす悪影響を最小限に留めることができる。

【0030】

本発明によれば、上記製鋼スラグの封じ込め効果によって、従来技術では造粒原料中に5mass%程度しか添加できなかった製鋼スラグを、生産率を大きく低下させることなく、8mass%を超えて添加することが可能となる。

【0031】

また、焼結原料として製鋼スラグを用いる理由は、製鋼スラグ中に含まれるフリーCaOによって造粒性を高めたり、CaO源として使用すること、および、製鉄所内で発生した製鋼スラグをリサイクルするためである。製鋼スラグ中のフリーCaOの効果をより発現させるためには、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることが好ましく、また、上記製鋼スラグの破砕は、1mm以下に細粒化することが好ましい。

【0032】

表4は、脱硫スラグ全体についての成分分析値と、粒度毎の製鋼スラグ粒子の成分分析値を比較して示したものであり、−0.25mm以下の粒子のフリーCaOは20mass%以上であるのに対して、2.8mm以上の粒子のフリーCaOは10mass%以下である。これは、脱硫スラグ中のフリーCaOは、粒子の細粒部に偏析していることを示している。また、製鋼スラグは、Ca成分が粒子内部に偏析し、その周囲がCaSやCa−Si−Al−Oなどで覆われていることが、電子線マイクロアナライザーによる粒子断面観察の結果から明らかとなった。したがって、製鋼スラグ中に含まれるフリーCaOの効果を最大限に発現させるためには、製鋼スラグをいったん破砕し、製鋼スラグ中のフリーCaOを露出させてやることが重要であり、そのためには、製鋼スラグを1mm以下に破砕して、細粒化した上で、造粒粒子とするのが好ましい。

【0033】

【表4】

【0034】

また、本発明において、生産性向上効果をより高めるためには、製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いものであることが好ましい。その理由は、製鋼スラグには、フリーCaOが多く含まれており、粉鉱石に比べて細粒のものが多いことから、造粒水分は粉鉱石の場合に比べて高くなる。このような高水分のスラグ造粒粒子を粉鉱石主体の造粒粒子に混合すると、焼結原料全体の持ち込み水分が増加し、湿潤帯での圧損増加を招くという問題があるからである。なお、製鋼スラグ由来の造粒粒子の含水率は、好ましくは7mass%以下、より好ましくは5mass%である。

【0035】

なお、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて、焼結機に装入する方法について説明する。

製鋼スラグ以外の造粒原料は、図1に示したように、混合ミキサーでいったん混合し、その後、造粒用ドラムミキサーに供給して、造粒粒子(擬似粒子)とし、ドラムミキサーから排出された造粒粒子は、ベルトコンベアで焼結機側に搬送する。

また、製鋼スラグは、図2に示したように、ペレタイザで造粒して造粒粒子とし、ベルトコンベアで焼結機側に搬送する。

上記のようにして得られた2種類の造粒粒子を混合して焼結機のパレット上に装入する方法としては、たとえば、ベルトコンベア上に搭載された製鋼スラグ以外の原料由来の造粒粒子上に、製鋼スラグ由来の造粒粒子を払い出して積層状態とした後、あるいは、ベルトコンベア上に搭載された製鋼スラグ由来の造粒粒子上に、製鋼スラグ以外の原料由来の造粒粒子を払い出して積層状態とした後、焼結機のパレットに原料を装入するサージホッパに搬送し、このサージホッパ内で混合する方法、あるいは、別途、混合用ドラムミキサーを設置し、このミキサーに上記2種類の造粒粒子を供給し、混合処理を行った後、サージホッパに供給する方法等の方法を挙げることができる。また、積層状態にしてベルトコンベアで搬送中に、ジャンクション部分でのベルト乗り継ぎの際に2種類の造粒粒子を混合させる方法でも、比較的均一な混在状態とすることができる。

なお、上記に説明した造粒方法や混合方法は、単なる例示であり、他の方法を用いてもよいことは勿論である。

【実施例】

【0036】

表5に示した配合1〜3の3水準に配合率を変えた、製鋼スラグを含む造粒原料を準備し、これらの原料を用いて、製鋼スラグとそれ以外の原料を均一に混合してから造粒する方法(混合造粒)と、製鋼スラグとそれ以外の原料とを別々に造粒する方法(分割造粒)の2つの方法で造粒粒子とした後、先述した内径が290mmφ、高さが400mmの試験鍋を用いて焼結実験を行った。なお、造粒した粒子の粒径(算術平均粒径)は、表5中に併記した。

【0037】

試験鍋への焼結原料の装入は、混合造粒した造粒粒子を焼結原料とする場合は、従来技術と同様、そのまま試験鍋に装入し、分割造粒した造粒粒子を焼結原料とする場合は、図3に示したように、試験鍋中に、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて装入した。また、焼結実験では、焼結に要した時間と、得られた焼結鉱(焼結ケーキ)の成品歩留り(焼結試験で得られた焼結ケーキを破砕し、篩い分けしたときの粒径が10mm以上の粒子の質量%)を測定し、これらの値から生産率を求めることで、各試験条件を評価した。

【0038】

【表5】

【0039】

上記焼結実験の結果を表5中に併記した。この結果から、造粒原料の配合水準が1〜3のいずれの場合にも、製鋼スラグをそれ以外の原料と均一に混合して造粒した従来例1〜3と比較して、製鋼スラグとそれ以外の原料とを分割して造粒した発明例1〜4の方が、生産率が向上していることがわかる。

また、発明例1と発明例2との比較から、製鋼スラグ由来の造粒粒子径Aを、製鋼スラグ以外の原料由来の粒子径Bの2倍以上の大きさとすることにより、生産率をさらに高めることができることがわかる。

また、発明例1と発明例5との比較から、本発明例の中でも、製鋼スラグをいったん1mm以下に細粒化した後、造粒粒子とすることにより、生産率がさらに高められることがわかる。

さらに、発明例1と発明例6との比較から、本発明例の中でも、製鋼スラグ由来の造粒粒子の含水率を、製鋼スラグ以外の原料由来の造粒粒子より低くすることにより、生産率がさらに高められることがわかる。

【技術分野】

【0001】

本発明は、主要鉄源として高炉に装入する焼結鉱の製造方法に関し、具体的には、上記焼結鉱を製造する際の焼結原料の一部として製鋼スラグを用いる焼結鉱の製造方法に関するものである。

【背景技術】

【0002】

高炉の主要な鉄原料である焼結鉱は、一般に、次のような工程に従って製造されている。先ず、原料として、約10mm以下の粉鉱石に、返鉱と、フラックス源として石灰石、ドロマイト、製鋼スラグなどのCaO系副原料、珪石、蛇紋岩などのSiO2系副原料および固体燃料(炭材)としての粉コ−クス等を造粒原料とし、これらを均一に混合し、適量の水分を加えて造粒し、造粒粒子とする。

【0003】

次いで、上記のようにして擬似粒化した造粒粒子を焼結原料としてグレート式の焼結機のパレット上に充填して焼結原料層(装入層)を形成し、その表層部の固体燃料(コークス等)に点火し、パレット下方に設置されたウインドボックスで空気を吸引しながらコークスを燃焼させ、その燃焼熱で焼結原料を1200〜1380℃の温度に加熱・溶融して焼結し、次いで、得られた焼結ケーキをクラッシャー等にて粉砕し、5mm篩でスクリーニングし、+5mmは成品として高炉に送り、−5mmは返鉱として繰り返し、造粒粒子の原料として使用される。

【0004】

このようにして製造した焼結鉱の特性としては、冷間強度、被還元性、還元粉化性などに優れることが要求されている。そして、この品質を確保するため、各種鉄鉱石の性状に合わせて副原料の配合割合やコークス粉添加量の調整をしている。また、最近では、高炉の生産性を高めるため、より高品質の焼結鉱が要求されるようになってきている。また、焼結機には、より高い生産性が要求されるようになっている。したがって、高品質の焼結鉱を生産性よく製造することが課題となっている。

【0005】

ところで、上記造粒粒子の原料の一部となる製鋼スラグは、従来、生産量の約40%が埋立てや廃棄処分されていたが、その後の環境規制の強化に伴い、埋立廃棄量は徐々に減少してきている。また、セメント原料としても使用されているが、その量はわずかでしかない。このため、製鋼スラグの有効利用は、土木用を中心に積極的に検討され、進められてはいるものの、高炉スラグ程には有効利用されていない。

【0006】

製鋼スラグの活用については、従来から、製鋼スラグ中にCaO分が多いことに着目し、これを焼結鉱製造プロセスでフラックスとして利用すること行われており、また、その研究も数多くなされている。例えば、特許文献1には、焼結配合原料に転炉スラグを用いるに際して、ミルスケールを混合することで焼結鉱の品質を向上する技術が、特許文献2には、ゲーサイト成分の多い鉄鉱石に、鉄鉱石との反応性の低い転炉スラグを混合することで、焼結鉱の強度を弱める反応を抑制する技術が開示されている。また、特許文献3には、石灰石と比較して鉄鉱石との反応性に劣る転炉スラグの粒度を細かくすることで反応面積を大きくし、反応速度を改善することで、フラックスとして使用する技術が開示されている。また、特許文献4には、焼結鉱の品質低下を招く難焼結性のドロマイトを易焼結性の製鋼スラグと選択的に組み合わせることで、焼結鉱の品質低下を防止しつつ、効率的に製鋼スラグをリサイクルする技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−205421号公報

【特許文献2】特開平05−043953号公報

【特許文献3】特開平05−051653号公報

【特許文献4】特開平11−229046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、表1に、転炉スラグと脱硫スラグの成分組成の一例を鉄鉱石と比較して示したように、製鋼スラグは、CaO以外にAl2O3を多く含んでいるのが特徴である。このAl2O3は、焼結鉱を焼成する際に必要な溶融相の溶解温度を上昇させて流動性を低下するため、焼結鉱の生産性を著しく害することが知られている。また、転炉スラグはPが高く、高炉では脱Pができないため、製鋼での脱Pコストが上昇するという問題もある。そのため、製鋼スラグを焼結原料として使用することは積極的に行われていないのが実情である。

【0009】

【表1】

【0010】

そこで、本発明の目的は、Al2O3を多量に含有する製鋼スラグの上記問題点を解決し、製鋼スラグを、焼結機の生産率を低下させることなく、焼結原料の一部として有効活用するとともに、製鋼スラグのリサイクル率を高めることができる焼結鉱の製造方法を提案することにある。

【課題を解決するための手段】

【0011】

発明者らは、上記課題の解決に向けて鋭意検討を重ねた結果、以下のことに想到した。

従来、焼結原料(造粒粒子)を製造するに際しては、製鋼スラグを鉄鉱石や石灰石などと均一に混合することだけを考えていた。しかし、均一に混合した場合には、Al2O3の弊害が焼結原料全体に及んでしまう。そこで、製鋼スラグと、製鋼スラグ以外の他の原料とを別々に造粒し、造粒した造粒粒子を焼結機のパレット上に混在して装入してやれば、Al2O3による弊害を製鋼スラグ由来の造粒粒子内に封じ込めることができ、製鋼スラグ以外の原料由来の造粒粒子にまで悪影響を及ぼすことがないことに想到し、本発明を完成させた。

【0012】

すなわち、本発明は、鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させてことを特徴とする焼結鉱の製造方法である。

【0013】

本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子より大きいことを特徴とする。

【0014】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子の2倍以上であることを特徴とする。

【0015】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子は、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることを特徴とする。

【0016】

また、本発明の焼結鉱の製造方法における上記製鋼スラグの破砕は、1mm以下に細粒化する破砕処理であることを特徴とする。

【0017】

また、本発明の焼結鉱の製造方法における上記製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いことを特徴とする。

【発明の効果】

【0018】

本発明によれば、製鋼スラグと他の造粒原料とを別々に造粒し、得られた製鋼スラグ由来の造粒粒子をその他の原料由来の造粒粒子中に混在させて焼結機のパレット上に装入するようにしたので、Al2O3を多く含む製鋼スラグの弊害を、製鋼スラグ由来の造粒粒子内に封じ込め、他の原料由来の造粒粒子に及ぼす悪影響を最小限に抑制することができる。したがって、本発明を適用することにより、製鋼スラグを、焼結鉱の原料として積極的に利用することが可能となり、製鋼スラグのリサイクル率の向上に大きく寄与する。

【0019】

また、製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より粒径を大きく造粒して用いるので、通気性を妨げることなく焼結操業することが可能となる。さらに、製鋼スラグをいったん破砕して造粒するため、露出した製鋼スラグ粒子内部のフリーCaO(未反応CaO)が造粒時のバインダーとなって、製鋼スラグ由来の造粒粒子強度を高めることができる。さらにまた、製鋼スラグ以外の他の造粒原料に対しては、その造粒原料の外側に製鋼スラグ由来の未反応CaOが存在することになるため、焼結時にカルシウムフェライトの生成が促進されるという効果も得られる。

【図面の簡単な説明】

【0020】

【図1】従来の焼結原料の製造方法を説明する図である。

【図2】本発明の焼結原料の製造方法を説明する図である。

【図3】本発明における焼結原料の装入方法を説明する図である。

【図4】焼結鍋実験の結果を示すグラフである。

【発明を実施するための形態】

【0021】

まず、本発明の基本的な技術思想について説明する。

発明者らは、Al2O3を多く含む製鋼スラグを焼結原料として有効活用する方策について鋭意検討を重ねた。その結果、従来、焼結原料としての造粒粒子を造粒する際、鉄鉱石や石灰石などと一緒に添加していた製鋼スラグを、製鋼スラグ以外の他の原料と別々に造粒し、製鋼スラグ由来の造粒粒子を、その他の原料由来の造粒粒子中に混在させて焼結機のパレットに装入すれば、Al2O3の弊害を製鋼スラグ由来の造粒粒子内の局部に封じ込めることができるのではないかと考えた。すなわち、従来は、製鋼スラグを他の造粒原料と一緒に混合して用いていたため、Al2O3の弊害が焼結原料全体にまで及んでいたが、製鋼スラグを他の原料とは別にして分割造粒し、他の原料から得られた造粒粒子から隔離してやれば、Al2O3の弊害はその造粒粒子内に収まり、他に悪影響を及ぼすことがなくなるのではないかと考えた。

【0022】

発明者らは、上記考えを確認するため、表2に示したように、造粒原料の配合割合を変えた配合1〜3の造粒原料を準備し、以下の方法で造粒粒子とした。なお、表2には、得られた造粒粒子経も併記した。また、表3には、造粒原料として使用した転炉スラグの成分組成を示した。

・配合T1:図1に示したように、製鋼スラグを含まないすべての原料をミキサーに投入して均一に混合し、適量の水分を添加して、ドラムミキサーで、算術平均粒径で3.3mm、調和平均径で1.10mmの大きさに造粒した。

・配合T2:図1に示したように、製鋼スラグを含むすべての原料をミキサーに投入して均一に混合し、適量の水分を添加して、ドラムミキサーで、算術平均粒径で3.2mm、調和平均径で0.90mmの大きさに造粒した。

・配合T3:図2に示しように、製鋼スラグ以外の原料は、配合T1と同様、ミキサーおよびドラムミキサーで、算術平均粒径で3.3mmに造粒し、製鋼スラグは、1mm以下に粉砕した後、ペレタイザを用いて、算術平均粒径で3.0〜6.7mmの大きさに造粒し、上記2種類の造粒粒子を混合して調和平均径が1.10mmとなるように調整した。

・配合T4:図2に示しように、製鋼スラグ以外の原料は、配合T1と同様、ミキサーおよびドラムミキサーで、算術平均粒径で3.3mmに造粒し、製鋼スラグは、1mm以下に粉砕した後、ペレタイザを用いて、算術平均粒径で3.0〜6.7mmの大きさに造粒し、上記2種類の造粒粒子を混合して調和平均径が1.20mmとなるように調整した。

【0023】

【表2】

【0024】

【表3】

【0025】

次いで、上記のようにして得た配合T1〜T4由来の造粒粒子を焼結原料として、焼結実験を行った。焼結実験は、内径が290mmφ、高さが400mmの試験鍋を用い、配合T1およびT2由来の造粒粒子の場合には、造粒粒子をそのまま焼結原料として試験鍋に充填して焼結実験行った。一方、配合T3およびT4由来の造粒粒子の場合には、図3に示したように、製鋼スラグ以外の原料由来の造粒粒子中に、製鋼スラグ由来の造粒粒子が混在するように試験鍋に充填して焼結実験を行った。

【0026】

上記焼結試験の結果を図4に示した。図4から、製鋼スラグを含む全ての造粒原料を均一に混合して造粒した配合T2の場合には、製鋼スラグを含まない造粒原料を造粒した配合T1の場合よりも、造粒後の擬似粒径(調和平均径)は、製鋼スラグが造粒を阻害するため粒径が小さくなっている。

これに対して、製鋼スラグとその他の原料を別々に分割造粒した場合には、製鋼スラグ以外の造粒原料は、通常造粒T1の粒径をそのまま維持でき、製鋼スラグも、いったん破砕して製鋼スラグ粒子内部の未反応CaOを露出させてから造粒することで、CaOがバインダーとなって造粒が容易となり、粒径を大きくできるので、混合後の調和平均径を大きくすることができる。また、製鋼スラグと製鋼スラグ以外の原料とを別々に造粒することで、高Al2O3原料である製鋼スラグを製鋼スラグ由来の造粒粒子内に封じ込めることができるので、得られる成品焼結鉱の冷間強度を高めることができる。すなわち、製鋼スラグ由来のAl2O3による強度低下を抑制できる。

その結果、混合後の調和平均径をT1と同じとした配合T3の場合には、焼結時の平均風量は、製鋼スラグを含まない配合T1と比較して配合T2ほど低下しないため、焼結時間は配合T2より短縮される。また、配合T3の場合には、得られる成品焼結鉱の冷間強度も配合T2に比べて向上し、生産率も配合T2よりも上昇するため、製鋼スラグを添加していない配合T1に近い生産率を確保できている。

さらに、混合後の調和平均径をT1より大きい1.20mmとした配合T4の場合には、平均風量、冷間強度、生産率のいずれも、製鋼スラグを利用しているにもかかわらず、配合T1を超えており、焼結操業において製鋼スラグの有効活用に成功している。

上記のように、製鋼スラグを造粒原料として使用する場合には、他の原料と均一に混合して造粒するのではなく、分割して造粒し、得られた造粒粒子を他の原料から得られた造粒粒子中に混在させて装入することにより、焼結鉱の生産率を大きく低下することなく、製鋼スラグを有効活用することが可能となる。

本発明は、上記の新規知見に基づいて完成したものである。

【0027】

上記に説明したように、本発明は、鉄鉱石、CaO系やSiO2系副原料、返鉱および固体燃料(粉コークス等の炭材)から主として構成される造粒原料を混合し、適量の水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に充填して焼結原料層(装入層)を形成し、その後、上記焼結原料層中の固体燃料に点火し、パレット下方に配設されたウインドボックスで空気を吸引して焼結原料を燃焼・溶融して焼結鉱を製造する方法に関するものであり、この点においては、従来技術との違いはない。

【0028】

しかし、本発明は、上記焼結原料となる造粒原料を、製鋼スラグと、製鋼スラグ以外の原料とに分けてそれぞれを別々に分割造粒するとともに、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子と合流させ、混合することにより分散させてパレット上に装入し、焼結することに特徴がある。これによって、製鋼スラグに含まれるAl2O3による弊害を、製鋼スラグ由来の造粒粒子内に封じ込め、他の原料由来の造粒粒子にまで及ぶのを防止することが可能となる。

【0029】

なお、上記封じ込め効果をより高めるためには、製鋼スラグ以外の原料由来の造粒粒子中に分散装入する製鋼スラグ由来の造粒粒子の間隔を大きくしてやることが好ましく、そのためには、製鋼スラグ由来の造粒粒子の粒径(算術平均粒子径)を製鋼スラグ以外の原料由来の造粒粒子より大きくしてやるのが好ましく、より好ましくは2倍以上とするのが望ましい。これによって、製鋼スラグのAl2O3による悪影響の発生箇所を低減することができるので、製鋼スラグ以外の原料由来の造粒粒子に及ぼす悪影響を最小限に留めることができる。

【0030】

本発明によれば、上記製鋼スラグの封じ込め効果によって、従来技術では造粒原料中に5mass%程度しか添加できなかった製鋼スラグを、生産率を大きく低下させることなく、8mass%を超えて添加することが可能となる。

【0031】

また、焼結原料として製鋼スラグを用いる理由は、製鋼スラグ中に含まれるフリーCaOによって造粒性を高めたり、CaO源として使用すること、および、製鉄所内で発生した製鋼スラグをリサイクルするためである。製鋼スラグ中のフリーCaOの効果をより発現させるためには、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることが好ましく、また、上記製鋼スラグの破砕は、1mm以下に細粒化することが好ましい。

【0032】

表4は、脱硫スラグ全体についての成分分析値と、粒度毎の製鋼スラグ粒子の成分分析値を比較して示したものであり、−0.25mm以下の粒子のフリーCaOは20mass%以上であるのに対して、2.8mm以上の粒子のフリーCaOは10mass%以下である。これは、脱硫スラグ中のフリーCaOは、粒子の細粒部に偏析していることを示している。また、製鋼スラグは、Ca成分が粒子内部に偏析し、その周囲がCaSやCa−Si−Al−Oなどで覆われていることが、電子線マイクロアナライザーによる粒子断面観察の結果から明らかとなった。したがって、製鋼スラグ中に含まれるフリーCaOの効果を最大限に発現させるためには、製鋼スラグをいったん破砕し、製鋼スラグ中のフリーCaOを露出させてやることが重要であり、そのためには、製鋼スラグを1mm以下に破砕して、細粒化した上で、造粒粒子とするのが好ましい。

【0033】

【表4】

【0034】

また、本発明において、生産性向上効果をより高めるためには、製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いものであることが好ましい。その理由は、製鋼スラグには、フリーCaOが多く含まれており、粉鉱石に比べて細粒のものが多いことから、造粒水分は粉鉱石の場合に比べて高くなる。このような高水分のスラグ造粒粒子を粉鉱石主体の造粒粒子に混合すると、焼結原料全体の持ち込み水分が増加し、湿潤帯での圧損増加を招くという問題があるからである。なお、製鋼スラグ由来の造粒粒子の含水率は、好ましくは7mass%以下、より好ましくは5mass%である。

【0035】

なお、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて、焼結機に装入する方法について説明する。

製鋼スラグ以外の造粒原料は、図1に示したように、混合ミキサーでいったん混合し、その後、造粒用ドラムミキサーに供給して、造粒粒子(擬似粒子)とし、ドラムミキサーから排出された造粒粒子は、ベルトコンベアで焼結機側に搬送する。

また、製鋼スラグは、図2に示したように、ペレタイザで造粒して造粒粒子とし、ベルトコンベアで焼結機側に搬送する。

上記のようにして得られた2種類の造粒粒子を混合して焼結機のパレット上に装入する方法としては、たとえば、ベルトコンベア上に搭載された製鋼スラグ以外の原料由来の造粒粒子上に、製鋼スラグ由来の造粒粒子を払い出して積層状態とした後、あるいは、ベルトコンベア上に搭載された製鋼スラグ由来の造粒粒子上に、製鋼スラグ以外の原料由来の造粒粒子を払い出して積層状態とした後、焼結機のパレットに原料を装入するサージホッパに搬送し、このサージホッパ内で混合する方法、あるいは、別途、混合用ドラムミキサーを設置し、このミキサーに上記2種類の造粒粒子を供給し、混合処理を行った後、サージホッパに供給する方法等の方法を挙げることができる。また、積層状態にしてベルトコンベアで搬送中に、ジャンクション部分でのベルト乗り継ぎの際に2種類の造粒粒子を混合させる方法でも、比較的均一な混在状態とすることができる。

なお、上記に説明した造粒方法や混合方法は、単なる例示であり、他の方法を用いてもよいことは勿論である。

【実施例】

【0036】

表5に示した配合1〜3の3水準に配合率を変えた、製鋼スラグを含む造粒原料を準備し、これらの原料を用いて、製鋼スラグとそれ以外の原料を均一に混合してから造粒する方法(混合造粒)と、製鋼スラグとそれ以外の原料とを別々に造粒する方法(分割造粒)の2つの方法で造粒粒子とした後、先述した内径が290mmφ、高さが400mmの試験鍋を用いて焼結実験を行った。なお、造粒した粒子の粒径(算術平均粒径)は、表5中に併記した。

【0037】

試験鍋への焼結原料の装入は、混合造粒した造粒粒子を焼結原料とする場合は、従来技術と同様、そのまま試験鍋に装入し、分割造粒した造粒粒子を焼結原料とする場合は、図3に示したように、試験鍋中に、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させて装入した。また、焼結実験では、焼結に要した時間と、得られた焼結鉱(焼結ケーキ)の成品歩留り(焼結試験で得られた焼結ケーキを破砕し、篩い分けしたときの粒径が10mm以上の粒子の質量%)を測定し、これらの値から生産率を求めることで、各試験条件を評価した。

【0038】

【表5】

【0039】

上記焼結実験の結果を表5中に併記した。この結果から、造粒原料の配合水準が1〜3のいずれの場合にも、製鋼スラグをそれ以外の原料と均一に混合して造粒した従来例1〜3と比較して、製鋼スラグとそれ以外の原料とを分割して造粒した発明例1〜4の方が、生産率が向上していることがわかる。

また、発明例1と発明例2との比較から、製鋼スラグ由来の造粒粒子径Aを、製鋼スラグ以外の原料由来の粒子径Bの2倍以上の大きさとすることにより、生産率をさらに高めることができることがわかる。

また、発明例1と発明例5との比較から、本発明例の中でも、製鋼スラグをいったん1mm以下に細粒化した後、造粒粒子とすることにより、生産率がさらに高められることがわかる。

さらに、発明例1と発明例6との比較から、本発明例の中でも、製鋼スラグ由来の造粒粒子の含水率を、製鋼スラグ以外の原料由来の造粒粒子より低くすることにより、生産率がさらに高められることがわかる。

【特許請求の範囲】

【請求項1】

鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させてことを特徴とする焼結鉱の製造方法。

【請求項2】

上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子より大きいことを特徴とする請求項1に記載の焼結鉱の製造方法。

【請求項3】

上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子の2倍以上であることを特徴とする請求項1または2に記載の焼結鉱の製造方法。

【請求項4】

上記製鋼スラグ由来の造粒粒子は、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることを特徴とする請求項1〜3のいずれか1項に記載の焼結鉱の製造方法。

【請求項5】

上記製鋼スラグの破砕は、1mm以下に細粒化する破砕処理であることを特徴とする請求項4に記載の焼結鉱の製造方法。

【請求項6】

上記製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いことを特徴とする請求項1〜5のいずれか1項に記載の焼結鉱の製造方法。

【請求項1】

鉄鉱石、CaO系およびSiO2系副原料、返鉱および固体燃料から主に構成される造粒原料を混合し、水分を添加し、造粒して造粒粒子とし、これを焼結原料としてパレット上に装入して焼結原料層を形成し、次いで、上記焼結原料層の上層に点火し、パレット下方に配設されたウインドボックスで空気を吸引し、焼結原料を燃焼・溶融して焼結鉱を製造する方法において、上記造粒原料の一部として製鋼スラグを用いる際、上記造粒原料を製鋼スラグとそれ以外の原料とに分けてそれぞれを別々に造粒し、製鋼スラグ由来の造粒粒子を、製鋼スラグ以外の原料由来の造粒粒子中に混在させてことを特徴とする焼結鉱の製造方法。

【請求項2】

上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子より大きいことを特徴とする請求項1に記載の焼結鉱の製造方法。

【請求項3】

上記製鋼スラグ由来の造粒粒子の粒径は、製鋼スラグ以外の原料由来の造粒粒子の2倍以上であることを特徴とする請求項1または2に記載の焼結鉱の製造方法。

【請求項4】

上記製鋼スラグ由来の造粒粒子は、製鋼スラグをいったん破砕し、製鋼スラグ粒子内部のフリーCaOを露出させ、それを造粒したものであることを特徴とする請求項1〜3のいずれか1項に記載の焼結鉱の製造方法。

【請求項5】

上記製鋼スラグの破砕は、1mm以下に細粒化する破砕処理であることを特徴とする請求項4に記載の焼結鉱の製造方法。

【請求項6】

上記製鋼スラグ由来の造粒粒子は、製鋼スラグ以外の原料由来の造粒粒子より含水率が低いことを特徴とする請求項1〜5のいずれか1項に記載の焼結鉱の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−117082(P2012−117082A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−264937(P2010−264937)

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]