焼結鍛造体

【課題】疲労強度が低下することを防止することが可能な焼結鍛造体を提供する。

【解決手段】混合粉40を圧縮することで粉末成形体90を成形し、粉末成形体90を焼結した後で鍛造することにより成形されるコンロッド1(焼結鍛造体)であって、粉末成形体90は、粉末成形体90は、ウェブ部91(基部)と上下方向(混合粉40が圧縮される方向)に沿ってウェブ部91から突出するリブ部92L・92L・92R・92R(凸部)と、を具備し、粉末成形体90におけるリブ部の密度D2を7.2g/cm3以上に設定した。

【解決手段】混合粉40を圧縮することで粉末成形体90を成形し、粉末成形体90を焼結した後で鍛造することにより成形されるコンロッド1(焼結鍛造体)であって、粉末成形体90は、粉末成形体90は、ウェブ部91(基部)と上下方向(混合粉40が圧縮される方向)に沿ってウェブ部91から突出するリブ部92L・92L・92R・92R(凸部)と、を具備し、粉末成形体90におけるリブ部の密度D2を7.2g/cm3以上に設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、混合粉を圧縮することで成形される粉末成形体を、焼結した後で鍛造する焼結鍛造体の技術に関する。

【背景技術】

【0002】

従来から、所定の金属の粉末等を混合することで構成される混合粉を加工することで成形される焼結鍛造体の技術は公知となっている。このような焼結鍛造体の技術は、例えば、コンロッドを成形するときに用いられる。

【0003】

特許文献1に記載された技術は、コンロッドを成形するための技術である。特許文献1に記載された技術では、混合粉からコンロッドの圧粉体を成形するときに、コンロッドの棒部に対応する部分に凸部を形成する。当該凸部の高さは、コンロッドの高さが一番高い部分である大端部側面と同一の高さに形成される。

このように構成されるコンロッドの圧粉体は、鍛造時に凸部が押し潰される。これにより、コンロッドの凸部に対応する部分およびその近傍の密度は上昇するため、凸部に対応する部分およびその近傍の強度を向上できる。

【0004】

特許文献1に記載された技術では、圧粉体を成形する工程についての記載がないが、金型を用いて圧粉体を成形する等、所定の工程を経て圧粉体を成形していると考えられる。

金型を用いて圧粉体を成形する場合、例えば、図12に示すようなダイ型160・160、金型170、および金型180が用いられる。

ダイ型160・160は、それぞれコンロッドの側面の形状に沿って形成される。また、金型170は、コンロッドの下面の形状に沿って形成される。そして、金型180は、コンロッドの上面の形状に沿って形成される。金型170および金型180は、上下方向に往復移動可能に構成される。

【0005】

圧粉体を成形する際には、金型180を上方向に移動させ、ダイ型160・160および金型170に囲まれる空間を形成する。そして、その空間に混合粉140を投入した状態で、金型180を下方向に移動させるとともに金型170を上方向に移動させる。これにより、混合粉140に対して所定の圧力を加えて、混合粉140を圧縮し圧粉体190を成形する。

【0006】

このように成形される圧粉体190は、コンロッドの形状に対応する。また、圧粉体190には、ウェブ部191およびリブ部192・192・192・192が形成される。リブ部192・192・192・192は、それぞれウェブ部191よりやや大きく突出する。このような圧粉体190のリブ部192・192・192・192の密度は、それぞれウェブ部191の密度よりも低くなる。

このように構成される圧粉体190を焼結加熱後鍛造すると、鍛造時に用いられる水溶性型潤滑剤の水分が水蒸気として密度の低い部分であるリブ部192・192・192・192に多く侵入する。つまり、リブ部192・192・192・192の内部において、その表面近傍が酸化してしまう(以下、「内部酸化」とする)。

【0007】

つまり、特許文献1に開示されるようなコンロッドの圧粉体では、鍛造したときに密度の低い部分であるリブ部においてその多くの部分が内部酸化してしまう。この場合、内部酸化の影響を受けて、コンロッドの疲労強度が低下する場合があるという点で不利であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−199205号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の如き状況を鑑みてなされたものであり、疲労強度が低下することを防止することが可能な焼結鍛造体を提供するものである。

【課題を解決するための手段】

【0010】

請求項1においては、混合粉を圧縮することで粉末成形体を成形し、該粉末成形体を焼結した後で鍛造することにより成形される焼結鍛造体であって、前記粉末成形体は、基部と前記混合粉が圧縮される方向に沿って前記基部から突出する凸部と、を具備し、前記粉末成形体における前記凸部の密度を7.2g/cm3以上に設定するものである。

【0011】

請求項2においては、前記粉末成形体の有する強度が、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度未満のとき、前記基部より突出する前記凸部の突出寸法を、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度以上に設定するものである。

【発明の効果】

【0012】

本発明は、鍛造時における焼結鍛造体の表面近傍の内部酸化による影響を低減できるため、焼結鍛造体の疲労強度が低下することを防止できるという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】コンロッドの全体的な構成を示す平面図。

【図2】図1におけるA−A断面図。

【図3】コンロッドを成形する工程を示すフロー図。

【図4】粉末成形工程で混合粉を圧縮する前の状態を示す説明図。

【図5】粉末成形工程で混合粉を圧縮した状態を示す説明図。

【図6】鍛造工程で粉末成形体を鍛造する状態を示す説明図。

【図7】粉末成形体の密度と未焼結部の面積率の相関を示すグラフ図。

【図8】空孔を示す説明図。(a)密度が6.5g/cm3のワークの空孔を示す図。(b)密度が7.2g/cm3のワークの空孔を示す図。

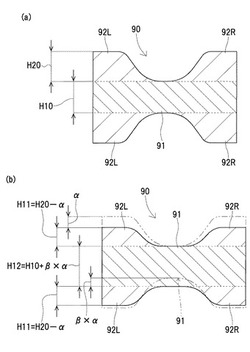

【図9】リブ部およびウェブ部の高さを示す説明図。(a)従来のリブ部の高さを示す図。(b)本実施形態のリブ部の高さを示す図。

【図10】リブ部の高さとリブ部の密度の相関を示すグラフ図。

【図11】リブ部の密度が6.5g/cm3となるようにリブ部の高さを変更した粉末成形体を成形する前の状態を示す説明図。

【図12】従来の混合粉を圧縮した状態を示す説明図。

【発明を実施するための形態】

【0014】

以下に、本発明に係る焼結鍛造体の実施の一形態であるコンロッド1について、図面を参照して説明する。

【0015】

なお、以下では、説明の便宜上、図2における紙面の上方向を「上方」として上下方向を規定する。また、図2における紙面の左方向を「左方」として左右方向を規定する。

【0016】

コンロッド1は、エンジンのピストンの往復運動をクランクシャフトの回転に変換するためのものである。図1に示すように、コンロッド1は、コラム部10と大端部20と小端部30とを備える。

【0017】

図1および図2に示すように、コラム部10は、大端部20と小端部30との間に形成される略棒状の部分であり、断面視において、略H状に形成される。コラム部10には、ウェブ部11およびリブ部12L・12L・12R・12Rが形成される。

【0018】

ウェブ部11は、コラム部10の上下中央部に形成され、断面視略長方形状を有する。

【0019】

リブ部12L・12Lは、それぞれコラム部10の左端部に形成され、ウェブ部11の上面および下面より外側に向かって突出するように形成される。リブ部12R・12Rは、それぞれコラム部10の右端部に形成され、ウェブ部11の上面および下面より外側に向かって突出するように形成される。

つまり、ウェブ部11の上面に形成されるリブ部12L・12Rは、ウェブ部11より上方向に向かって突出する。また、ウェブ部11の下面に形成されるリブ部12L・12Rは、ウェブ部11より下方向に向かって突出する。

また、リブ部12L・12Lおよびリブ部12R・12Rは、互いに同一の形状を有する。

【0020】

大端部20は、コンロッド1の一端部に形成され、クランクシャフトに嵌装可能な大端孔21が形成される。

【0021】

小端部30は、コンロッド1の他端部に形成され、ピストンに連結可能な小端孔31が形成される。

【0022】

次に、コンロッド1を成形する工程について説明する。

【0023】

まず、図3、図4、および図5に示すように、粉末成形工程が行われる。粉末成形工程では混合粉40を圧縮して粉末成形体90を成形する(S110)。混合粉40は、所定の金属の粉末等を混合することで構成される。また、粉末成形体90は、粉末成形装置50によって成形される。

混合粉40は、例えば鉄粉末、黒鉛粉末、銅粉末、およびステアリン酸亜鉛粉末を混合したものである。

【0024】

粉末成形装置50は、ダイ型60・60、金型70、および金型80を具備する。

【0025】

ダイ型60・60の成形面は、それぞれコンロッド1の側面に沿った形状を有する。ダイ型60・60は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0026】

金型70の成形面は、コンロッド1の下面側の形状に沿った形状を有する。

金型70においては、コンロッド1の断面視にて上下方向にやや大きな凹凸が形成される部分、すなわち、本実施形態におけるコンロッド1のコラム部10に対応する部分に、凸部71および凹部72L・72Rが形成される。

【0027】

金型70の凸部71は、金型70の左右中央部から上方向に突出する。また、金型70の凸部71は、その突出寸法がコンロッド1のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小さくなるように突出する。

【0028】

金型70の凹部72Lは、凸部71に対して下方へ凹んでおり、金型70の左端部に形成される。金型70の凹部72Lの左端部は、平面状に形成される。また、金型70の凹部72Rは、金型70の右端部に形成される点を除いて、金型70の凹部72Lと同様に構成される。

【0029】

このような金型70は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0030】

金型80の成形面は、コンロッド1の上面側の形状に沿った形状を有する。

金型80においては、コンロッド1の断面視にて上下方向にやや大きな凹凸が形成される部分、すなわち、本実施形態におけるコンロッド1のコラム部10に対応する部分に、凸部81および凹部82L・82Rが形成される。

【0031】

金型80の凸部81は、金型80の左右中央部から下方向に突出する。金型80の凸部81は、金型70の凸部71と突出方向が逆ではあるが同一の形状を有する。

【0032】

金型80の凹部82Lは、凸部81に対して上方へ凹んでおり、金型80の左端部に形成される。金型80の凹部82Lの左端部は、平面状に形成される。また、金型80の凹部82Rは、金型80の右端部に形成される点を除いて、凹部82Lと同様に構成される。金型80の凹部82L・82Rは、それぞれ金型70の凹部72L・72Rと同一の形状を有する。

【0033】

このような金型80は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0034】

粉末成形工程において、粉末成形装置50は、金型80を上方に移動させて、金型80を金型70より離間させる。また、金型70は、混合粉40を投入する前に、粉末成形体90に必要な混合粉量となるように、一旦上昇させる。そして、ダイ型60・60および金型70に囲まれる空間に混合粉40を投入する。このとき、混合粉40は、粉箱で投入され、粉箱の下面ですり切ることによってダイ型60・60の上面に沿って水平に投入される。

そして、図5に示すように、金型80を下方に移動させることにより、所定の圧力で混合粉40を圧縮する。このとき、金型70は、所定の距離だけ下方に移動した後で停止して、位置固定となる。また、ダイ型60・60は、金型80の移動距離の約半分程度下方に移動する。これにより、混合粉40が圧縮されて、コンロッド1の粉末成形体90が形成される。

【0035】

粉末成形体90には、コンロッド1のウェブ部11に対応するウェブ部91およびコンロッド1のリブ部12L・12L・12R・12Rに対応するリブ部92L・92L・92R・92Rが形成される。

【0036】

図2および図5に示すように、粉末成形体90のウェブ部91の上下寸法(厚み寸法)は、コンロッド1のウェブ部11の上下寸法(厚み寸法)よりもやや大きくなるように形成されている。

【0037】

粉末成形体90の上側のリブ部92L・92Rは、それぞれその高さが上側のコンロッド1のリブ部12L・12Rの高さよりもやや低くなるようにウェブ部91より上方向(外側)に向かって突出する。つまり、上側のリブ部92L・92Rのウェブ部91からの突出寸法が、上側のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小さくなるように形成されている。

また、本実施形態では、粉末成形体90の上側のリブ部92L・92Rが圧縮される方向は下方向となる。つまり、粉末成形体90の上側のリブ部92L・92Rは、圧縮される方向に沿ってウェブ部91から突出する。

【0038】

一方、粉末成形体90の下側のリブ部92L・92Rは、それぞれその高さがコンロッド1の下側のリブ部12L・12Rの高さよりもやや低くなるようにウェブ部91より下方向(外側)に向かって突出する。つまり、下側のリブ部92L・92Rのウェブ部91からの突出寸法が、下側のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小くなるように形成されている。

また、本実施形態では、粉末成形体90の下側のリブ部92L・92Rが圧縮される方向は下方向となる。つまり、粉末成形体90の下側のリブ部92L・92Rは、圧縮される方向に沿ってウェブ部91から突出する。

このように、粉末成形体90では、ウェブ部91を基部として、リブ部92L・92L・92R・92Rがウェブ部91の上下外側へ突出する。

【0039】

このような粉末成形体90の上下寸法(厚み寸法)は、従来技術にあるような圧粉体190の上下寸法(厚み寸法)と比較して、全体的にやや小さくなるように形成されている。より詳細には、圧粉体190のウェブ部191に対する粉末成形体90のウェブ部91の厚み寸法の差よりも、圧粉体190のリブ部192・192・192・192に対する粉末成形体90のリブ部92L・92L・92R・92Rの厚み寸法の差の方が大きくなる。

【0040】

ここで、図4および図5に示すように、金型70の凹部72L・72Rの形状および金型80の凹部82L・82Rの形状は、互いに同一である。このため、粉末成形体90の各リブ部92L・92L・92R・92Rの形状は同一となる。つまり、金型70の凹部72Lおよび金型80の凹部82Lによって圧縮される混合粉40Lの量および金型70の凹部72Rおよび金型80の凹部82Rによって圧縮される混合粉40Rの量は、同じ量である。

【0041】

このため、粉末成形体90を成形したときのリブ部92L・92Lの圧縮率およびリブ部92R・92Rにおける混合粉40の圧縮率は同一となる。従って、リブ部92L・92Lの密度D2・D2およびリブ部92R・92Rの密度D2・D2は同一となる。

なお、以下において、各リブ部92L・92L・92R・92Rの密度D2・D2・D2・D2は、単に「リブ部の密度D2」とする。

また、本実施形態のリブ部の密度D2は、7.2g/cm3となる。

【0042】

一方、金型70の凸部71は、金型70の凹部72Lよりも上方向に突出している。また、ダイ型60・60および金型70に囲まれる空間に混合粉40を投入したとき、混合粉40は、その下端部においては金型70の形状に沿っているが、その上端部においてはダイ型60の上面の高さ位置と同じ高さ位置に沿っており、混合粉40の上面は略平面状となっている。

従って、金型70の凸部71および金型80の凸部81に圧縮される混合粉40Cと、金型70の凹部72Lおよび金型80の凹部82Lに圧縮される混合粉40Lとを比較した場合、混合粉40Lは、金型80の凸部81の高さだけ少ない割合で圧縮されることとなる。つまり、成形された粉末成形体90においては、ウェブ部91のみが形成される部分とリブ部92L・92L・92R・92Rが形成される部分とでは、混合粉40の圧縮度合いが異なる。

【0043】

このため、粉末成形体90を成形したとき、混合粉40Lに対応する部分において、混合粉40Cに対応する部分よりも混合粉40の圧縮率が低くなる。粉末成形体90の密度を測定した結果、ウェブ部の密度D1が、リブ部の密度D2よりも高くなった。つまり、本実施形態のウェブ部の密度D1は、7.2g/cm3よりも高くなる。つまり、凹凸を粉末成形体90に成形すると、当該凸部においてその密度が低くなる。

【0044】

粉末成形工程で粉末成形体90が成形された後で、図3に示すように、粉末成形体90は、焼結加熱工程において焼結される(S120)。より詳細には、粉末成形体90の成形後に、金型70および金型80を互いに離間させ、粉末成形体90を粉末成形装置50から取り出す。粉末成形装置50から取り出した粉末成形体90をロボット等で焼結炉に搬送し、当該焼結炉内で所定の温度まで加熱した状態で所定の間保持する。これにより、混合粉40は結合する。つまり、粉末成形体90は焼結される。

【0045】

粉末成形体90は、焼結工程で焼結された後に、鍛造工程において鍛造される(S130)。より詳細には、焼結された粉末成形体90は、ロボット等で鍛造装置85に搬送される。そして、図6に示すように、粉末成形体90は、所定の温度まで加熱された状態で、水溶性型潤滑剤が吹き付けられた鍛造金型85a・85aによって圧縮されることにより、コンロッド1の形状となるように塑性変形される。より詳細には、鍛造後の粉末成形体90は、ウェブ部91の厚み寸法が小さくなるとともに、リブ部92L・92L・92R・92Rの突出寸法が大きくなって、コンロッド1の外形寸法に沿った形状となる。

【0046】

粉末成形体90は、鍛造した後で、後処理工程が行われる(S140)。より詳細には、コラム部10の面取り(バリ取り)、ショットピーニング、および検査が行われる。これにより、コンロッド1が成形される。

【0047】

以上のような工程を経て成形されるコンロッド1の内部において、その表面近傍が酸化する。以下では、このようなコンロッド1の酸化を「内部酸化」とする。

コンロッド1の引張破面に対して、内部酸化している面積の割合が大きい場合、(例えば30%)コンロッド1は、その影響を受けて疲労強度が低下してしまう。

以下において、鍛造工程で内部酸化した部分と粒界空孔を「未焼結部」とし、コンロッド1の引張破面に対する未焼結部の面積の割合を「未焼結部面積率」とする。

【0048】

次に、混合粉40を圧縮して成形した粉末成形体90の密度を変更したときの未焼結部面積率を測定した結果について説明する。測定では、混合粉40を圧縮して所望の密度の略長方形状のワーク(粉末成形体)を成形し、当該ワークに対して前述した焼結工程および鍛造工程を行った。そして、当該ワークの引張破面を測定した。

【0049】

なお、以下において、図8(a)に示す密度が6.5g/cm3の粉末成形体であるワークを「ワークW1」とし、図8(b)に示す密度が7.2g/cm3の粉末成形体であるワークを「ワークW2」とする。

【0050】

図7に示すように、ワークの密度が低いとき、未焼結部面積率が高くなった。例えば、ワークの密度が6.5g/cm3のとき、未焼結部面積率が約30%となった(図7に示す点P1参照)。

【0051】

これは、ワークに形成される複数の空孔93・93・・・の影響によるものである。図8に示すように、複数の空孔93・93・・・は、粉末成形工程で混合粉40を圧縮したときに、ワークの内側に形成される。

【0052】

複数の空孔93・93・・・は、ワークの密度と相関がある。より詳細には、図8(a)に示すように、ワークW1のような密度が低いワークでは、ワークの断面に対して複数の空孔93・93・・・が占める割合が大きくなる。一方、図8(b)に示すように、ワークW2のような密度が高いワークでは、ワークW1のような密度が低いワークに比べて、空孔93・93・・・の大きさが小さいとともに数が少ないため、ワークの断面に対して複数の空孔93・93・・・が占める割合が小さくなる。

つまり、複数の空孔93・93・・・は、ワークの密度が高くなるにつれて、ワークの断面に対して占める割合が小さくなる。

【0053】

鍛造工程では、前述のように鍛造金型85a・85aに水溶性型潤滑剤が吹き付けられる(図6参照)。このとき、鍛造装置85内は、所定の温度まで加熱されているため、水溶性型潤滑剤に含まれる水分は蒸発する。当該蒸発した水分は、焼結された粉末成形体90の複数の空孔93・93・・・に浸入し、ワークの表面近傍が内部酸化する。

【0054】

つまり、粉末成形体90の密度が6.5g/cm3である場合には、鍛造工程時に焼結された粉末成形体90の表面近傍の複数の空孔93・93・・・内に多くの蒸発した水分が浸入し、空孔93・93・・・内に浸入した水分により、粉末成形体90の表面近傍の多くの部分で内部酸化してしまう。

実験結果によれば、粉末成形体90の密度が6.5g/cm3となるコンロッド1では、その表面近傍が約30%内部酸化してしまう。この場合、当該内部酸化の影響でコンロッド1の疲労強度が低下する場合がある。

【0055】

一方、ワークの密度が高いとき、未焼結部面積率が低くなった。例えば、ワークW2の密度が7.2g/cm3のとき、未焼結部面積率が約1%となった(図7に示す点P2参照)。

【0056】

図8(b)に示すように、密度が高いワークW2では、ワークの断面に対して複数の空孔93・93・・・が占める面積の割合が小さくなる。

【0057】

つまり、粉末成形体90の密度が7.2g/cm3である場合には、鍛造工程時に複数の空孔93・93・・・に蒸発した水分が侵入しにくくなる。このため、鍛造工程時に焼結された粉末成形体90の表面近傍でほとんど内部酸化しない。

実験結果によれば、粉末成形体90の密度が7.2g/cm3となるコンロッド1では、その表面近傍が約1%だけ内部酸化する。この場合、内部酸化の影響が非常に小さくなるため、コンロッド1の疲労強度が低下しない。

【0058】

このように、粉末成形体90の密度を7.2g/cm3以上にすることで、内部酸化の影響をほとんど受けなくなる。つまり、コンロッド1の疲労強度が低下することを防止できる。

【0059】

ここで、前述のように、リブ部の密度D2は、ウェブ部の密度D1よりも低くなる。つまり、リブ部の密度D2を7.2g/cm3以上にすることで、ウェブ部の密度D1も7.2g/cm3以上となる。従って、粉末成形体90全体の密度が7.2g/cm3よりも高くなるため、コンロッド1の疲労強度が低下することを防止できる。

【0060】

次に、リブ部92L・92L・92R・92Rの突出寸法を変更したときの、リブ部の密度D2の変化を測定した結果について説明する。

【0061】

なお、以下において、図9(a)に示すような、コラム部10の上面および下面の形状に対応する粉末成形体90のウェブ部91の厚み寸法を「ウェブ部の高さH10」とし、リブ部92L・92L・92R・92Rの突出寸法を「リブ部の高さH20」とする。また、図9(b)に示すように、リブ部92L・92L・92R・92Rの突出寸法を、高さH20を基準として変更した場合の変更幅を「幅α」とする。

【0062】

図10に示すように、幅αを大きくするにつれて、換言すれば、リブ部の高さH20を小さくするにつれて、リブ部の密度D2は高くなった。

【0063】

これは、粉末成形工程において、ダイ型60・60および金型70に囲まれる空間に投入される混合粉40の上端部の形状が、金型80の形状に沿っていないことに起因する。

【0064】

例えば、図11に示すように、リブ部の高さH20の粉末成形体90を成形する場合、粉末成形装置50では、金型70の凸部71の突出寸法が高さH20となる金型70を用いる。また、金型80の凸部81の突出寸法が高さH20となる金型80を用いる。

【0065】

この場合、金型80の凸部81は、金型80の凹部82Lよりも高さH20だけ下方向に突出している。このため、混合粉40を圧縮したときに、ウェブ部91に対して金型80の凸部81の突出寸法(高さH20)だけリブ部の密度D2が低くなる。

【0066】

一方、リブ部92L・92L・92R・92Rの突出寸法が高さH20より幅αだけ小さい(つまりリブ部92L・92L・92R・92Rの突出寸法は(H20−α))粉末成形体90を成形する場合、粉末成形装置50では、金型70の凸部71の突出寸法が高さH20より幅αだけ低い金型70を用いる。また、金型80の凸部81の突出寸法が高さH20より幅αだけ低い金型80を用いる。

【0067】

この場合も、金型80の凸部81は、金型80の凹部82Lよりも高さH20から幅αを減じた寸法だけ下方向に突出している。このため、混合粉40を圧縮したときに、ウェブ部に対して金型80の凸部81の突出寸法(H20−α)だけリブ部の密度D2が低くなる。

このとき、金型80の凸部81の突出寸法を高さH20から幅αだけ低くしたことにより、リブ部92L・92Lにおける混合粉40Lの圧縮率が、ウェブ部91における混合粉40Cの圧縮率に近くなる(図4および図11参照)。

つまり、粉末成形体90を成形したときのリブ部92L・92L・92R・92Rの圧縮率は、例えばウェブ部91の厚み寸法が一定であれば、幅αが大きくなるにつれて高くなる。つまり、リブ部の密度D2は、幅αを大きくすることで高くなる。

【0068】

例えば、従来技術にあるようなコンロッド1の形状に対応した形状に粉末成形体90を成形した場合、幅αが小さい(0mmとなる)ため、当該粉末成形体90のリブ部の密度D2が7.2g/cm3よりも低くなる(図12参照)。

一方、本実施形態の粉末成形体90では、リブ部の密度D2が7.2g/cm3となるように、粉末成形体90のリブ部92L・92L・92R・92Rの突出寸法を幅αだけ低く設定する。

【0069】

このような幅αを図10に示す点P3まで大きくすることで、リブ部の密度D2が7.2g/cm3となる場合、幅αが当該点P3から幅αの最大値である点P4までの間の大きさとなるように調整することで、コンロッド1の内部酸化を防止できる。

【0070】

また、リブ部92L・92L・92R・92Rの突出寸法を同じ条件(混合粉40の量および混合粉40にかける圧力等が同一等)で幅αだけ小さくするときに、ウェブ部91の厚み寸法を大きくする場合、粉末成形体90の厚み寸法が変わらないようにすると(つまり図9(b)においてウェブ部91の厚み寸法を幅α×2だけ大きくすると)混合粉40Lにおいて、混合粉40の圧縮率が変化しない。このため、リブ部の密度D2は変化しない。

つまり、リブ部92L・92L・92R・92Rの突出寸法を幅αだけ小さくするときにウェブ部91の厚み寸法を大きくする場合、粉末成形体90の厚み寸法を従来技術にあるような圧粉体190の厚み寸法よりも小さくなるようにする(変更幅を幅α×2よりも小さくなるようにする)必要がある。

【0071】

このような幅αに対応するリブ部92L・92L・92R・92Rの突出寸法H11は次式となる。

H11=H20−α

また、幅αに対応するウェブ部91の突出寸法H12を算出する式として、次式が導かれた。

H12=H10+β×α(β=0.8〜1.2)

【0072】

以上より、粉末成形体90のリブ部92L・92L・92R・92Rの突出寸法を所定の幅(幅α)だけ低くなるように設定するとともに、上記式を用いて粉末成形体90のウェブ部91の厚み寸法を設定する粉末成形体90を成形することで、リブ部の密度D2を7.2g/cm3以上に設定する。これにより、コンロッド1の内部酸化を防止できるため、コンロッド1の疲労強度が低下することを防止できる。

【0073】

つまり、粉末成形体90のうち密度が7.2g/cm3未満となるような幅がやや大きな凹凸に対して、当該凹凸の幅を適宜設定することで、粉末成形体90全体の密度を7.2g/cm3以上に設定できる。これにより、コンロッド1の疲労強度が低下することを防止できる。

【0074】

このように、粉末成形体90は、ウェブ部91(基部)と上下方向(混合粉40が圧縮される方向の反対方向)に向かってウェブ部91から突出するリブ部92L・92L・92R・92R(凸部)と、を具備し、粉末成形体90におけるリブ部の密度D2を7.2g/cm3以上に設定する粉末成形体として機能する。

【0075】

このように構成することにより、鍛造時にコンロッド1(焼結鍛造体)の内部酸化を防止できるため、焼結鍛造体の疲労強度の低下を防止できる。

【0076】

なお、リブ部92L・92L・92R・92Rの突出寸法を0mmに近くなるまで低くした場合、リブ部の密度D2は、7.2g/cm3以上となるが、リブ部92L・92L・92R・92Rの突出寸法を低くした分だけ抗折強度が低下する。

【0077】

つまり、粉末成形体90が壊れやすくなる(粉末成形体90を焼結炉へ投入するときに必要な抗折強度未満となる)ため、焼結工程において粉末成形体90を焼結炉へ投入するとき等に粉末成形体90が壊れる可能性がある。また、コンロッド1を鍛造する場合、コンロッド1の形状に成形しにくくなる。

【0078】

つまり、コンロッド1のロバスト性を向上させるという観点より、粉末成形体90を焼結するときに必要な抗折強度未満となるようなリブ部92L・92L・92R・92Rの突出寸法である場合、その突出寸法をより大きくすることが好ましい。このとき、粉末成形体90を焼結するときに必要な抗折強度以上となるようにリブ部92L・92L・92R・92Rの突出寸法を設定することで、コンロッド1のロバスト性を向上できる。

【0079】

このように、粉末成形体90は、粉末成形体90の有する強度が、粉末成形体90を焼結するときに必要な抗折強度未満のとき、ウェブ部91より突出するリブ部92L・92L・92R・92Rの突出寸法を、粉末成形体90を焼結するときに必要な抗折強度以上に設定するものである。

【0080】

このように構成することにより、粉末成形体90の強度を向上できるとともに、鍛造工程において粉末成形体90を容易に成形できる。つまり、焼結鍛造体のロバスト性を向上できる。

【0081】

なお、本実施形態では、焼結鍛造体としてコンロッド1を成形したが、これに限定されるものでない。すなわち、焼結鍛造体は、混合粉40を圧縮して粉末成形体90を成形し、当該粉末成形体90を焼結した後で鍛造する部材に対して広く適用可能である。特に、コンロッド1のような剛性が必要であるとともに、形状の小さい部材に対して用いることが好ましい。

【0082】

また、混合粉40の分量および材料等を変更した場合においても、当該変更した混合粉40の粉末成形体90のリブ部の密度D2が7.2g/cm3以上となるように、リブ部92L・92L・92R・92Rの突出寸法を設定するとともに、上記式に基づいてウェブ部91の厚み寸法を設定すればよい。この場合、粉末成形装置50の金型70および金型80で混合粉40を圧縮する圧力を変更することで、リブ部の密度D2が7.2g/cm3以上の粉末成形体90を成形できる。

【符号の説明】

【0083】

1 コンロッド(焼結鍛造体)

10 コラム部

11 ウェブ部

12L・12R リブ部

40 混合粉

90 粉末成形体

91 ウェブ部(基部)

92L・92R リブ部(凸部)

D1 ウェブ部の密度

D2 リブ部の密度(凸部の密度)

H10 ウェブ部の厚み寸法

H20 リブ部の上下寸法(凸部の突出寸法)

α 幅

【技術分野】

【0001】

本発明は、混合粉を圧縮することで成形される粉末成形体を、焼結した後で鍛造する焼結鍛造体の技術に関する。

【背景技術】

【0002】

従来から、所定の金属の粉末等を混合することで構成される混合粉を加工することで成形される焼結鍛造体の技術は公知となっている。このような焼結鍛造体の技術は、例えば、コンロッドを成形するときに用いられる。

【0003】

特許文献1に記載された技術は、コンロッドを成形するための技術である。特許文献1に記載された技術では、混合粉からコンロッドの圧粉体を成形するときに、コンロッドの棒部に対応する部分に凸部を形成する。当該凸部の高さは、コンロッドの高さが一番高い部分である大端部側面と同一の高さに形成される。

このように構成されるコンロッドの圧粉体は、鍛造時に凸部が押し潰される。これにより、コンロッドの凸部に対応する部分およびその近傍の密度は上昇するため、凸部に対応する部分およびその近傍の強度を向上できる。

【0004】

特許文献1に記載された技術では、圧粉体を成形する工程についての記載がないが、金型を用いて圧粉体を成形する等、所定の工程を経て圧粉体を成形していると考えられる。

金型を用いて圧粉体を成形する場合、例えば、図12に示すようなダイ型160・160、金型170、および金型180が用いられる。

ダイ型160・160は、それぞれコンロッドの側面の形状に沿って形成される。また、金型170は、コンロッドの下面の形状に沿って形成される。そして、金型180は、コンロッドの上面の形状に沿って形成される。金型170および金型180は、上下方向に往復移動可能に構成される。

【0005】

圧粉体を成形する際には、金型180を上方向に移動させ、ダイ型160・160および金型170に囲まれる空間を形成する。そして、その空間に混合粉140を投入した状態で、金型180を下方向に移動させるとともに金型170を上方向に移動させる。これにより、混合粉140に対して所定の圧力を加えて、混合粉140を圧縮し圧粉体190を成形する。

【0006】

このように成形される圧粉体190は、コンロッドの形状に対応する。また、圧粉体190には、ウェブ部191およびリブ部192・192・192・192が形成される。リブ部192・192・192・192は、それぞれウェブ部191よりやや大きく突出する。このような圧粉体190のリブ部192・192・192・192の密度は、それぞれウェブ部191の密度よりも低くなる。

このように構成される圧粉体190を焼結加熱後鍛造すると、鍛造時に用いられる水溶性型潤滑剤の水分が水蒸気として密度の低い部分であるリブ部192・192・192・192に多く侵入する。つまり、リブ部192・192・192・192の内部において、その表面近傍が酸化してしまう(以下、「内部酸化」とする)。

【0007】

つまり、特許文献1に開示されるようなコンロッドの圧粉体では、鍛造したときに密度の低い部分であるリブ部においてその多くの部分が内部酸化してしまう。この場合、内部酸化の影響を受けて、コンロッドの疲労強度が低下する場合があるという点で不利であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−199205号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の如き状況を鑑みてなされたものであり、疲労強度が低下することを防止することが可能な焼結鍛造体を提供するものである。

【課題を解決するための手段】

【0010】

請求項1においては、混合粉を圧縮することで粉末成形体を成形し、該粉末成形体を焼結した後で鍛造することにより成形される焼結鍛造体であって、前記粉末成形体は、基部と前記混合粉が圧縮される方向に沿って前記基部から突出する凸部と、を具備し、前記粉末成形体における前記凸部の密度を7.2g/cm3以上に設定するものである。

【0011】

請求項2においては、前記粉末成形体の有する強度が、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度未満のとき、前記基部より突出する前記凸部の突出寸法を、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度以上に設定するものである。

【発明の効果】

【0012】

本発明は、鍛造時における焼結鍛造体の表面近傍の内部酸化による影響を低減できるため、焼結鍛造体の疲労強度が低下することを防止できるという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】コンロッドの全体的な構成を示す平面図。

【図2】図1におけるA−A断面図。

【図3】コンロッドを成形する工程を示すフロー図。

【図4】粉末成形工程で混合粉を圧縮する前の状態を示す説明図。

【図5】粉末成形工程で混合粉を圧縮した状態を示す説明図。

【図6】鍛造工程で粉末成形体を鍛造する状態を示す説明図。

【図7】粉末成形体の密度と未焼結部の面積率の相関を示すグラフ図。

【図8】空孔を示す説明図。(a)密度が6.5g/cm3のワークの空孔を示す図。(b)密度が7.2g/cm3のワークの空孔を示す図。

【図9】リブ部およびウェブ部の高さを示す説明図。(a)従来のリブ部の高さを示す図。(b)本実施形態のリブ部の高さを示す図。

【図10】リブ部の高さとリブ部の密度の相関を示すグラフ図。

【図11】リブ部の密度が6.5g/cm3となるようにリブ部の高さを変更した粉末成形体を成形する前の状態を示す説明図。

【図12】従来の混合粉を圧縮した状態を示す説明図。

【発明を実施するための形態】

【0014】

以下に、本発明に係る焼結鍛造体の実施の一形態であるコンロッド1について、図面を参照して説明する。

【0015】

なお、以下では、説明の便宜上、図2における紙面の上方向を「上方」として上下方向を規定する。また、図2における紙面の左方向を「左方」として左右方向を規定する。

【0016】

コンロッド1は、エンジンのピストンの往復運動をクランクシャフトの回転に変換するためのものである。図1に示すように、コンロッド1は、コラム部10と大端部20と小端部30とを備える。

【0017】

図1および図2に示すように、コラム部10は、大端部20と小端部30との間に形成される略棒状の部分であり、断面視において、略H状に形成される。コラム部10には、ウェブ部11およびリブ部12L・12L・12R・12Rが形成される。

【0018】

ウェブ部11は、コラム部10の上下中央部に形成され、断面視略長方形状を有する。

【0019】

リブ部12L・12Lは、それぞれコラム部10の左端部に形成され、ウェブ部11の上面および下面より外側に向かって突出するように形成される。リブ部12R・12Rは、それぞれコラム部10の右端部に形成され、ウェブ部11の上面および下面より外側に向かって突出するように形成される。

つまり、ウェブ部11の上面に形成されるリブ部12L・12Rは、ウェブ部11より上方向に向かって突出する。また、ウェブ部11の下面に形成されるリブ部12L・12Rは、ウェブ部11より下方向に向かって突出する。

また、リブ部12L・12Lおよびリブ部12R・12Rは、互いに同一の形状を有する。

【0020】

大端部20は、コンロッド1の一端部に形成され、クランクシャフトに嵌装可能な大端孔21が形成される。

【0021】

小端部30は、コンロッド1の他端部に形成され、ピストンに連結可能な小端孔31が形成される。

【0022】

次に、コンロッド1を成形する工程について説明する。

【0023】

まず、図3、図4、および図5に示すように、粉末成形工程が行われる。粉末成形工程では混合粉40を圧縮して粉末成形体90を成形する(S110)。混合粉40は、所定の金属の粉末等を混合することで構成される。また、粉末成形体90は、粉末成形装置50によって成形される。

混合粉40は、例えば鉄粉末、黒鉛粉末、銅粉末、およびステアリン酸亜鉛粉末を混合したものである。

【0024】

粉末成形装置50は、ダイ型60・60、金型70、および金型80を具備する。

【0025】

ダイ型60・60の成形面は、それぞれコンロッド1の側面に沿った形状を有する。ダイ型60・60は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0026】

金型70の成形面は、コンロッド1の下面側の形状に沿った形状を有する。

金型70においては、コンロッド1の断面視にて上下方向にやや大きな凹凸が形成される部分、すなわち、本実施形態におけるコンロッド1のコラム部10に対応する部分に、凸部71および凹部72L・72Rが形成される。

【0027】

金型70の凸部71は、金型70の左右中央部から上方向に突出する。また、金型70の凸部71は、その突出寸法がコンロッド1のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小さくなるように突出する。

【0028】

金型70の凹部72Lは、凸部71に対して下方へ凹んでおり、金型70の左端部に形成される。金型70の凹部72Lの左端部は、平面状に形成される。また、金型70の凹部72Rは、金型70の右端部に形成される点を除いて、金型70の凹部72Lと同様に構成される。

【0029】

このような金型70は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0030】

金型80の成形面は、コンロッド1の上面側の形状に沿った形状を有する。

金型80においては、コンロッド1の断面視にて上下方向にやや大きな凹凸が形成される部分、すなわち、本実施形態におけるコンロッド1のコラム部10に対応する部分に、凸部81および凹部82L・82Rが形成される。

【0031】

金型80の凸部81は、金型80の左右中央部から下方向に突出する。金型80の凸部81は、金型70の凸部71と突出方向が逆ではあるが同一の形状を有する。

【0032】

金型80の凹部82Lは、凸部81に対して上方へ凹んでおり、金型80の左端部に形成される。金型80の凹部82Lの左端部は、平面状に形成される。また、金型80の凹部82Rは、金型80の右端部に形成される点を除いて、凹部82Lと同様に構成される。金型80の凹部82L・82Rは、それぞれ金型70の凹部72L・72Rと同一の形状を有する。

【0033】

このような金型80は、所定の駆動源に接続されて、上下方向に沿って往復移動可能に構成される。

【0034】

粉末成形工程において、粉末成形装置50は、金型80を上方に移動させて、金型80を金型70より離間させる。また、金型70は、混合粉40を投入する前に、粉末成形体90に必要な混合粉量となるように、一旦上昇させる。そして、ダイ型60・60および金型70に囲まれる空間に混合粉40を投入する。このとき、混合粉40は、粉箱で投入され、粉箱の下面ですり切ることによってダイ型60・60の上面に沿って水平に投入される。

そして、図5に示すように、金型80を下方に移動させることにより、所定の圧力で混合粉40を圧縮する。このとき、金型70は、所定の距離だけ下方に移動した後で停止して、位置固定となる。また、ダイ型60・60は、金型80の移動距離の約半分程度下方に移動する。これにより、混合粉40が圧縮されて、コンロッド1の粉末成形体90が形成される。

【0035】

粉末成形体90には、コンロッド1のウェブ部11に対応するウェブ部91およびコンロッド1のリブ部12L・12L・12R・12Rに対応するリブ部92L・92L・92R・92Rが形成される。

【0036】

図2および図5に示すように、粉末成形体90のウェブ部91の上下寸法(厚み寸法)は、コンロッド1のウェブ部11の上下寸法(厚み寸法)よりもやや大きくなるように形成されている。

【0037】

粉末成形体90の上側のリブ部92L・92Rは、それぞれその高さが上側のコンロッド1のリブ部12L・12Rの高さよりもやや低くなるようにウェブ部91より上方向(外側)に向かって突出する。つまり、上側のリブ部92L・92Rのウェブ部91からの突出寸法が、上側のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小さくなるように形成されている。

また、本実施形態では、粉末成形体90の上側のリブ部92L・92Rが圧縮される方向は下方向となる。つまり、粉末成形体90の上側のリブ部92L・92Rは、圧縮される方向に沿ってウェブ部91から突出する。

【0038】

一方、粉末成形体90の下側のリブ部92L・92Rは、それぞれその高さがコンロッド1の下側のリブ部12L・12Rの高さよりもやや低くなるようにウェブ部91より下方向(外側)に向かって突出する。つまり、下側のリブ部92L・92Rのウェブ部91からの突出寸法が、下側のリブ部12L・12Rのウェブ部11からの突出寸法よりもやや小くなるように形成されている。

また、本実施形態では、粉末成形体90の下側のリブ部92L・92Rが圧縮される方向は下方向となる。つまり、粉末成形体90の下側のリブ部92L・92Rは、圧縮される方向に沿ってウェブ部91から突出する。

このように、粉末成形体90では、ウェブ部91を基部として、リブ部92L・92L・92R・92Rがウェブ部91の上下外側へ突出する。

【0039】

このような粉末成形体90の上下寸法(厚み寸法)は、従来技術にあるような圧粉体190の上下寸法(厚み寸法)と比較して、全体的にやや小さくなるように形成されている。より詳細には、圧粉体190のウェブ部191に対する粉末成形体90のウェブ部91の厚み寸法の差よりも、圧粉体190のリブ部192・192・192・192に対する粉末成形体90のリブ部92L・92L・92R・92Rの厚み寸法の差の方が大きくなる。

【0040】

ここで、図4および図5に示すように、金型70の凹部72L・72Rの形状および金型80の凹部82L・82Rの形状は、互いに同一である。このため、粉末成形体90の各リブ部92L・92L・92R・92Rの形状は同一となる。つまり、金型70の凹部72Lおよび金型80の凹部82Lによって圧縮される混合粉40Lの量および金型70の凹部72Rおよび金型80の凹部82Rによって圧縮される混合粉40Rの量は、同じ量である。

【0041】

このため、粉末成形体90を成形したときのリブ部92L・92Lの圧縮率およびリブ部92R・92Rにおける混合粉40の圧縮率は同一となる。従って、リブ部92L・92Lの密度D2・D2およびリブ部92R・92Rの密度D2・D2は同一となる。

なお、以下において、各リブ部92L・92L・92R・92Rの密度D2・D2・D2・D2は、単に「リブ部の密度D2」とする。

また、本実施形態のリブ部の密度D2は、7.2g/cm3となる。

【0042】

一方、金型70の凸部71は、金型70の凹部72Lよりも上方向に突出している。また、ダイ型60・60および金型70に囲まれる空間に混合粉40を投入したとき、混合粉40は、その下端部においては金型70の形状に沿っているが、その上端部においてはダイ型60の上面の高さ位置と同じ高さ位置に沿っており、混合粉40の上面は略平面状となっている。

従って、金型70の凸部71および金型80の凸部81に圧縮される混合粉40Cと、金型70の凹部72Lおよび金型80の凹部82Lに圧縮される混合粉40Lとを比較した場合、混合粉40Lは、金型80の凸部81の高さだけ少ない割合で圧縮されることとなる。つまり、成形された粉末成形体90においては、ウェブ部91のみが形成される部分とリブ部92L・92L・92R・92Rが形成される部分とでは、混合粉40の圧縮度合いが異なる。

【0043】

このため、粉末成形体90を成形したとき、混合粉40Lに対応する部分において、混合粉40Cに対応する部分よりも混合粉40の圧縮率が低くなる。粉末成形体90の密度を測定した結果、ウェブ部の密度D1が、リブ部の密度D2よりも高くなった。つまり、本実施形態のウェブ部の密度D1は、7.2g/cm3よりも高くなる。つまり、凹凸を粉末成形体90に成形すると、当該凸部においてその密度が低くなる。

【0044】

粉末成形工程で粉末成形体90が成形された後で、図3に示すように、粉末成形体90は、焼結加熱工程において焼結される(S120)。より詳細には、粉末成形体90の成形後に、金型70および金型80を互いに離間させ、粉末成形体90を粉末成形装置50から取り出す。粉末成形装置50から取り出した粉末成形体90をロボット等で焼結炉に搬送し、当該焼結炉内で所定の温度まで加熱した状態で所定の間保持する。これにより、混合粉40は結合する。つまり、粉末成形体90は焼結される。

【0045】

粉末成形体90は、焼結工程で焼結された後に、鍛造工程において鍛造される(S130)。より詳細には、焼結された粉末成形体90は、ロボット等で鍛造装置85に搬送される。そして、図6に示すように、粉末成形体90は、所定の温度まで加熱された状態で、水溶性型潤滑剤が吹き付けられた鍛造金型85a・85aによって圧縮されることにより、コンロッド1の形状となるように塑性変形される。より詳細には、鍛造後の粉末成形体90は、ウェブ部91の厚み寸法が小さくなるとともに、リブ部92L・92L・92R・92Rの突出寸法が大きくなって、コンロッド1の外形寸法に沿った形状となる。

【0046】

粉末成形体90は、鍛造した後で、後処理工程が行われる(S140)。より詳細には、コラム部10の面取り(バリ取り)、ショットピーニング、および検査が行われる。これにより、コンロッド1が成形される。

【0047】

以上のような工程を経て成形されるコンロッド1の内部において、その表面近傍が酸化する。以下では、このようなコンロッド1の酸化を「内部酸化」とする。

コンロッド1の引張破面に対して、内部酸化している面積の割合が大きい場合、(例えば30%)コンロッド1は、その影響を受けて疲労強度が低下してしまう。

以下において、鍛造工程で内部酸化した部分と粒界空孔を「未焼結部」とし、コンロッド1の引張破面に対する未焼結部の面積の割合を「未焼結部面積率」とする。

【0048】

次に、混合粉40を圧縮して成形した粉末成形体90の密度を変更したときの未焼結部面積率を測定した結果について説明する。測定では、混合粉40を圧縮して所望の密度の略長方形状のワーク(粉末成形体)を成形し、当該ワークに対して前述した焼結工程および鍛造工程を行った。そして、当該ワークの引張破面を測定した。

【0049】

なお、以下において、図8(a)に示す密度が6.5g/cm3の粉末成形体であるワークを「ワークW1」とし、図8(b)に示す密度が7.2g/cm3の粉末成形体であるワークを「ワークW2」とする。

【0050】

図7に示すように、ワークの密度が低いとき、未焼結部面積率が高くなった。例えば、ワークの密度が6.5g/cm3のとき、未焼結部面積率が約30%となった(図7に示す点P1参照)。

【0051】

これは、ワークに形成される複数の空孔93・93・・・の影響によるものである。図8に示すように、複数の空孔93・93・・・は、粉末成形工程で混合粉40を圧縮したときに、ワークの内側に形成される。

【0052】

複数の空孔93・93・・・は、ワークの密度と相関がある。より詳細には、図8(a)に示すように、ワークW1のような密度が低いワークでは、ワークの断面に対して複数の空孔93・93・・・が占める割合が大きくなる。一方、図8(b)に示すように、ワークW2のような密度が高いワークでは、ワークW1のような密度が低いワークに比べて、空孔93・93・・・の大きさが小さいとともに数が少ないため、ワークの断面に対して複数の空孔93・93・・・が占める割合が小さくなる。

つまり、複数の空孔93・93・・・は、ワークの密度が高くなるにつれて、ワークの断面に対して占める割合が小さくなる。

【0053】

鍛造工程では、前述のように鍛造金型85a・85aに水溶性型潤滑剤が吹き付けられる(図6参照)。このとき、鍛造装置85内は、所定の温度まで加熱されているため、水溶性型潤滑剤に含まれる水分は蒸発する。当該蒸発した水分は、焼結された粉末成形体90の複数の空孔93・93・・・に浸入し、ワークの表面近傍が内部酸化する。

【0054】

つまり、粉末成形体90の密度が6.5g/cm3である場合には、鍛造工程時に焼結された粉末成形体90の表面近傍の複数の空孔93・93・・・内に多くの蒸発した水分が浸入し、空孔93・93・・・内に浸入した水分により、粉末成形体90の表面近傍の多くの部分で内部酸化してしまう。

実験結果によれば、粉末成形体90の密度が6.5g/cm3となるコンロッド1では、その表面近傍が約30%内部酸化してしまう。この場合、当該内部酸化の影響でコンロッド1の疲労強度が低下する場合がある。

【0055】

一方、ワークの密度が高いとき、未焼結部面積率が低くなった。例えば、ワークW2の密度が7.2g/cm3のとき、未焼結部面積率が約1%となった(図7に示す点P2参照)。

【0056】

図8(b)に示すように、密度が高いワークW2では、ワークの断面に対して複数の空孔93・93・・・が占める面積の割合が小さくなる。

【0057】

つまり、粉末成形体90の密度が7.2g/cm3である場合には、鍛造工程時に複数の空孔93・93・・・に蒸発した水分が侵入しにくくなる。このため、鍛造工程時に焼結された粉末成形体90の表面近傍でほとんど内部酸化しない。

実験結果によれば、粉末成形体90の密度が7.2g/cm3となるコンロッド1では、その表面近傍が約1%だけ内部酸化する。この場合、内部酸化の影響が非常に小さくなるため、コンロッド1の疲労強度が低下しない。

【0058】

このように、粉末成形体90の密度を7.2g/cm3以上にすることで、内部酸化の影響をほとんど受けなくなる。つまり、コンロッド1の疲労強度が低下することを防止できる。

【0059】

ここで、前述のように、リブ部の密度D2は、ウェブ部の密度D1よりも低くなる。つまり、リブ部の密度D2を7.2g/cm3以上にすることで、ウェブ部の密度D1も7.2g/cm3以上となる。従って、粉末成形体90全体の密度が7.2g/cm3よりも高くなるため、コンロッド1の疲労強度が低下することを防止できる。

【0060】

次に、リブ部92L・92L・92R・92Rの突出寸法を変更したときの、リブ部の密度D2の変化を測定した結果について説明する。

【0061】

なお、以下において、図9(a)に示すような、コラム部10の上面および下面の形状に対応する粉末成形体90のウェブ部91の厚み寸法を「ウェブ部の高さH10」とし、リブ部92L・92L・92R・92Rの突出寸法を「リブ部の高さH20」とする。また、図9(b)に示すように、リブ部92L・92L・92R・92Rの突出寸法を、高さH20を基準として変更した場合の変更幅を「幅α」とする。

【0062】

図10に示すように、幅αを大きくするにつれて、換言すれば、リブ部の高さH20を小さくするにつれて、リブ部の密度D2は高くなった。

【0063】

これは、粉末成形工程において、ダイ型60・60および金型70に囲まれる空間に投入される混合粉40の上端部の形状が、金型80の形状に沿っていないことに起因する。

【0064】

例えば、図11に示すように、リブ部の高さH20の粉末成形体90を成形する場合、粉末成形装置50では、金型70の凸部71の突出寸法が高さH20となる金型70を用いる。また、金型80の凸部81の突出寸法が高さH20となる金型80を用いる。

【0065】

この場合、金型80の凸部81は、金型80の凹部82Lよりも高さH20だけ下方向に突出している。このため、混合粉40を圧縮したときに、ウェブ部91に対して金型80の凸部81の突出寸法(高さH20)だけリブ部の密度D2が低くなる。

【0066】

一方、リブ部92L・92L・92R・92Rの突出寸法が高さH20より幅αだけ小さい(つまりリブ部92L・92L・92R・92Rの突出寸法は(H20−α))粉末成形体90を成形する場合、粉末成形装置50では、金型70の凸部71の突出寸法が高さH20より幅αだけ低い金型70を用いる。また、金型80の凸部81の突出寸法が高さH20より幅αだけ低い金型80を用いる。

【0067】

この場合も、金型80の凸部81は、金型80の凹部82Lよりも高さH20から幅αを減じた寸法だけ下方向に突出している。このため、混合粉40を圧縮したときに、ウェブ部に対して金型80の凸部81の突出寸法(H20−α)だけリブ部の密度D2が低くなる。

このとき、金型80の凸部81の突出寸法を高さH20から幅αだけ低くしたことにより、リブ部92L・92Lにおける混合粉40Lの圧縮率が、ウェブ部91における混合粉40Cの圧縮率に近くなる(図4および図11参照)。

つまり、粉末成形体90を成形したときのリブ部92L・92L・92R・92Rの圧縮率は、例えばウェブ部91の厚み寸法が一定であれば、幅αが大きくなるにつれて高くなる。つまり、リブ部の密度D2は、幅αを大きくすることで高くなる。

【0068】

例えば、従来技術にあるようなコンロッド1の形状に対応した形状に粉末成形体90を成形した場合、幅αが小さい(0mmとなる)ため、当該粉末成形体90のリブ部の密度D2が7.2g/cm3よりも低くなる(図12参照)。

一方、本実施形態の粉末成形体90では、リブ部の密度D2が7.2g/cm3となるように、粉末成形体90のリブ部92L・92L・92R・92Rの突出寸法を幅αだけ低く設定する。

【0069】

このような幅αを図10に示す点P3まで大きくすることで、リブ部の密度D2が7.2g/cm3となる場合、幅αが当該点P3から幅αの最大値である点P4までの間の大きさとなるように調整することで、コンロッド1の内部酸化を防止できる。

【0070】

また、リブ部92L・92L・92R・92Rの突出寸法を同じ条件(混合粉40の量および混合粉40にかける圧力等が同一等)で幅αだけ小さくするときに、ウェブ部91の厚み寸法を大きくする場合、粉末成形体90の厚み寸法が変わらないようにすると(つまり図9(b)においてウェブ部91の厚み寸法を幅α×2だけ大きくすると)混合粉40Lにおいて、混合粉40の圧縮率が変化しない。このため、リブ部の密度D2は変化しない。

つまり、リブ部92L・92L・92R・92Rの突出寸法を幅αだけ小さくするときにウェブ部91の厚み寸法を大きくする場合、粉末成形体90の厚み寸法を従来技術にあるような圧粉体190の厚み寸法よりも小さくなるようにする(変更幅を幅α×2よりも小さくなるようにする)必要がある。

【0071】

このような幅αに対応するリブ部92L・92L・92R・92Rの突出寸法H11は次式となる。

H11=H20−α

また、幅αに対応するウェブ部91の突出寸法H12を算出する式として、次式が導かれた。

H12=H10+β×α(β=0.8〜1.2)

【0072】

以上より、粉末成形体90のリブ部92L・92L・92R・92Rの突出寸法を所定の幅(幅α)だけ低くなるように設定するとともに、上記式を用いて粉末成形体90のウェブ部91の厚み寸法を設定する粉末成形体90を成形することで、リブ部の密度D2を7.2g/cm3以上に設定する。これにより、コンロッド1の内部酸化を防止できるため、コンロッド1の疲労強度が低下することを防止できる。

【0073】

つまり、粉末成形体90のうち密度が7.2g/cm3未満となるような幅がやや大きな凹凸に対して、当該凹凸の幅を適宜設定することで、粉末成形体90全体の密度を7.2g/cm3以上に設定できる。これにより、コンロッド1の疲労強度が低下することを防止できる。

【0074】

このように、粉末成形体90は、ウェブ部91(基部)と上下方向(混合粉40が圧縮される方向の反対方向)に向かってウェブ部91から突出するリブ部92L・92L・92R・92R(凸部)と、を具備し、粉末成形体90におけるリブ部の密度D2を7.2g/cm3以上に設定する粉末成形体として機能する。

【0075】

このように構成することにより、鍛造時にコンロッド1(焼結鍛造体)の内部酸化を防止できるため、焼結鍛造体の疲労強度の低下を防止できる。

【0076】

なお、リブ部92L・92L・92R・92Rの突出寸法を0mmに近くなるまで低くした場合、リブ部の密度D2は、7.2g/cm3以上となるが、リブ部92L・92L・92R・92Rの突出寸法を低くした分だけ抗折強度が低下する。

【0077】

つまり、粉末成形体90が壊れやすくなる(粉末成形体90を焼結炉へ投入するときに必要な抗折強度未満となる)ため、焼結工程において粉末成形体90を焼結炉へ投入するとき等に粉末成形体90が壊れる可能性がある。また、コンロッド1を鍛造する場合、コンロッド1の形状に成形しにくくなる。

【0078】

つまり、コンロッド1のロバスト性を向上させるという観点より、粉末成形体90を焼結するときに必要な抗折強度未満となるようなリブ部92L・92L・92R・92Rの突出寸法である場合、その突出寸法をより大きくすることが好ましい。このとき、粉末成形体90を焼結するときに必要な抗折強度以上となるようにリブ部92L・92L・92R・92Rの突出寸法を設定することで、コンロッド1のロバスト性を向上できる。

【0079】

このように、粉末成形体90は、粉末成形体90の有する強度が、粉末成形体90を焼結するときに必要な抗折強度未満のとき、ウェブ部91より突出するリブ部92L・92L・92R・92Rの突出寸法を、粉末成形体90を焼結するときに必要な抗折強度以上に設定するものである。

【0080】

このように構成することにより、粉末成形体90の強度を向上できるとともに、鍛造工程において粉末成形体90を容易に成形できる。つまり、焼結鍛造体のロバスト性を向上できる。

【0081】

なお、本実施形態では、焼結鍛造体としてコンロッド1を成形したが、これに限定されるものでない。すなわち、焼結鍛造体は、混合粉40を圧縮して粉末成形体90を成形し、当該粉末成形体90を焼結した後で鍛造する部材に対して広く適用可能である。特に、コンロッド1のような剛性が必要であるとともに、形状の小さい部材に対して用いることが好ましい。

【0082】

また、混合粉40の分量および材料等を変更した場合においても、当該変更した混合粉40の粉末成形体90のリブ部の密度D2が7.2g/cm3以上となるように、リブ部92L・92L・92R・92Rの突出寸法を設定するとともに、上記式に基づいてウェブ部91の厚み寸法を設定すればよい。この場合、粉末成形装置50の金型70および金型80で混合粉40を圧縮する圧力を変更することで、リブ部の密度D2が7.2g/cm3以上の粉末成形体90を成形できる。

【符号の説明】

【0083】

1 コンロッド(焼結鍛造体)

10 コラム部

11 ウェブ部

12L・12R リブ部

40 混合粉

90 粉末成形体

91 ウェブ部(基部)

92L・92R リブ部(凸部)

D1 ウェブ部の密度

D2 リブ部の密度(凸部の密度)

H10 ウェブ部の厚み寸法

H20 リブ部の上下寸法(凸部の突出寸法)

α 幅

【特許請求の範囲】

【請求項1】

混合粉を圧縮することで粉末成形体を成形し、該粉末成形体を焼結した後で鍛造することにより成形される焼結鍛造体であって、

前記粉末成形体は、

基部と

前記混合粉が圧縮される方向に沿って前記基部から突出する凸部と、

を具備し、

前記粉末成形体における前記凸部の密度を7.2g/cm3以上に設定する、

焼結鍛造体。

【請求項2】

前記粉末成形体の有する強度が、

前記粉末成形体を焼結炉へ投入するときに必要な抗折強度未満のとき、前記基部より突出する前記凸部の突出寸法を、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度以上に設定する、

請求項1に記載の焼結鍛造体。

【請求項1】

混合粉を圧縮することで粉末成形体を成形し、該粉末成形体を焼結した後で鍛造することにより成形される焼結鍛造体であって、

前記粉末成形体は、

基部と

前記混合粉が圧縮される方向に沿って前記基部から突出する凸部と、

を具備し、

前記粉末成形体における前記凸部の密度を7.2g/cm3以上に設定する、

焼結鍛造体。

【請求項2】

前記粉末成形体の有する強度が、

前記粉末成形体を焼結炉へ投入するときに必要な抗折強度未満のとき、前記基部より突出する前記凸部の突出寸法を、前記粉末成形体を焼結炉へ投入するときに必要な抗折強度以上に設定する、

請求項1に記載の焼結鍛造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−153344(P2011−153344A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−14866(P2010−14866)

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月26日(2010.1.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]