照明装置およびそれを備えた電子機器

【課題】良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な照明装置を提供する。

【解決手段】このLEDライト(照明装置)は、アルミニウムからなる筐体部1と、複数の表面実装型LED10とを備えている。この表面実装型LED10は、基板11と、この基板11の上面上に固定される、LED素子12、および、LED素子12からの光を反射させる反射枠体13とを有している。また、表面実装型LED10の反射枠体13は、アルミニウムから構成されている。また、表面実装型LED10は、基板11の上面側で、反射枠体13と上側筐体部1aとが直接的に熱接触するように、筐体部1の内部に配設されている。

【解決手段】このLEDライト(照明装置)は、アルミニウムからなる筐体部1と、複数の表面実装型LED10とを備えている。この表面実装型LED10は、基板11と、この基板11の上面上に固定される、LED素子12、および、LED素子12からの光を反射させる反射枠体13とを有している。また、表面実装型LED10の反射枠体13は、アルミニウムから構成されている。また、表面実装型LED10は、基板11の上面側で、反射枠体13と上側筐体部1aとが直接的に熱接触するように、筐体部1の内部に配設されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、照明装置およびそれを備えた電子機器に関し、特に、光源としての発光装置が設けられた照明装置およびその照明装置を備えた電子機器に関する。

【背景技術】

【0002】

従来、放熱性の優れた発光装置が知られており(たとえば、特許文献1参照)、一般的に、照明装置の光源として用いられている。

【0003】

上記特許文献1には、メタル基板上に、LED(Light Emitting Diode:発光ダイオード)素子(発光素子)と、樹脂により構成され、内周面を反射面とする反射枠体とが固定された表面実装型LED(発光装置)が記載されている。このような表面実装型LEDは、一般的に、ガラスエポキシなどからなる回路基板上に実装されるとともに、この回路基板が照明装置の筐体部などに固定されることによって、照明装置の筐体部内に配設される。

【特許文献1】特開2003−218398号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1に記載された表面実装型LEDなどの発光装置では、一般的に、基板と反射枠体とを固定した後、ダイシング・ソーなどで切断することによって、個々の発光装置に分割される。このため、発光装置の基板の大きさは、発光装置の大きさとほぼ同じ大きさに形成される。したがって、上記特許文献1に記載された表面実装型LEDでは、LED素子の発光により生じた熱を放熱させるメタル基板の大きさ(放熱面積)が非常に小さいという不都合がある。この場合、LED素子の発熱量が少ない間は、表面実装型LEDのメタル基板から、LED素子の発光により生じた熱を効率よく放熱させることが可能である一方、LED素子の発熱量が増加した場合には、LED素子で発生した熱をメタル基板から十分に放熱させることが困難になる。その結果、照明装置の光源として上記特許文献1に記載された表面実装型LEDを用いたとしても、良好な放熱特性を有する照明装置を得ることが困難になるという問題点がある。

【0005】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な照明装置およびそれを備えた電子機器を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、この発明の第1の局面における照明装置は、基板の上面上に、発光素子と発光素子からの光を反射させる反射枠体とが固定された発光装置と、基板の上面側で、発光装置の反射枠体と熱接触する第1放熱部材とを備えている。なお、本発明の熱接触とは、空気が介在しない熱接触である。

【0007】

この第1の局面による照明装置では、上記のように、基板の上面側で、発光装置の反射枠体と熱接触する第1放熱部材を備えることによって、発光素子の発光によって生じた熱を、反射枠体を介して、第1放熱部材から放熱させることができるので、反射枠体を熱伝導率の高い材料で構成するとともに第1放熱部材の大きさを所定の大きさに構成することによって、良好な放熱特性を得ることができ、発光素子の発熱量が増加した場合でも、発生した熱を第1放熱部材から効率良く放熱させることができる。なお、第1放熱部材から、発光素子の発光により生じた熱を放熱させることによって、大きな光出力で発光素子を駆動させることにより、発光素子の発熱量が大きくなった場合でも、発光素子の温度上昇を抑制することができるので、発光素子の温度が上昇することに起因して、発光素子の発光特性が低下するという不都合が生じるのを抑制することができる。その結果、発光特性を低下させることなく、光出力を大きくすることができる。

【0008】

上記第1の局面による照明装置において、好ましくは、反射枠体は、第1放熱部材と、直接接触している。このように構成すれば、反射枠体と第1放熱部材との間の熱抵抗を小さくすることができるので、容易に、発光素子の発光により生じた熱を、反射枠体を介して、第1放熱部材から放熱させることができる。これにより、第1放熱部材の大きさを所定の大きさに構成することによって、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる照明装置を得ることができる。

【0009】

上記第1の局面による照明装置において、好ましくは、反射枠体は、第1放熱部材と、熱伝導部材を介して、間接的に接触している。このように構成すれば、反射枠体と第1放熱部材との間に設けられる熱伝導部材により、反射枠体と第1放熱部材との間の隙間を埋めることができるので、反射枠体と第1放熱部材との間に隙間が生じることに起因して、反射枠体と第1放熱部材との間の熱伝達の効率が低下するという不都合が生じるのを抑制することができる。このため、発光素子の発光により生じた熱を、反射枠体を介して、効率的に、第1放熱部材に熱伝達させることができるので、容易に、発光素子の発光により生じた熱を、第1放熱部材から放熱させることができる。これにより、第1放熱部材の大きさを所定の大きさに構成することによって、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる照明装置を得ることができる。

【0010】

上記第1の局面による照明装置において、好ましくは、発光装置の反射枠体は、金属材料から構成されている。このように構成すれば、金属材料は、熱伝導率が高いことから、発光装置の反射枠体を樹脂材料から構成した場合に比べて、発光素子の発光により生じた熱を、反射枠体を介して、容易に、第1放熱部材に熱伝達させることができる。これにより、反射枠体と第1放熱部材とを熱接触させることによって、発光素子の発光により生じた熱を、容易に、第1放熱部材に熱伝達させることができるので、容易に、発光素子の発光により生じた熱を、第1放熱部材から効率良く放熱させることができる。なお、この場合、発光装置の反射枠体を樹脂材料から構成した場合に比べて、反射枠体からの放熱性も向上させることができるので、発光素子の発光により生じた熱を、より効率よく放熱させることができる。

【0011】

上記第1の局面による照明装置において、好ましくは、発光装置が配設される筐体部をさらに備え、第1放熱部材は、少なくとも、筐体部の一部から構成されている。このように構成すれば、発光素子の発光により生じた熱を、反射枠体を介して、筐体部から放熱させることができるので、放熱部材などを別途に設けることなく、良好な放熱特性を得ることができる。これにより、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を筐体部から効率良く放熱させることができるとともに、部品点数が増加するのを抑制することができ、かつ、筐体部内のスペースを有効に活用することができる。なお、この場合、筐体部は、熱伝導率の高い金属材料などから構成するのが好ましい。

【0012】

この場合において、好ましくは、筐体部は、外形部材と、第1放熱部材とから構成されている。このように構成すれば、筐体部の外形部材を、樹脂などから構成した場合でも、発光素子の発光により生じた熱を、第1放熱部材から放熱させることができるので、外形部材の材質に依存することなく、良好な放熱特性を得ることができる。なお、筐体部の外形部材を金属材料などの熱伝導率の高い材料から構成した場合には、発光素子の発光により生じた熱を、外形部材からも効率良く放熱させることができるので、より良好な放熱特性を得ることができる。

【0013】

上記第1の局面による照明装置において、好ましくは、基板の下面側に配置され、発光素子からの熱を放熱する第2放熱部材をさらに備えている。このような構成を上記第1の局面による照明装置に適用すれば、基板の上面側で反射枠体と熱接触する第1放熱部材とともに、基板の下面側に配置された第2放熱部材でも、発光素子の発光により生じた熱を、放熱させることができるので、より容易に、良好な放熱特性を得ることができる。これにより、より容易に、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる。

【0014】

上記第1の局面による照明装置において、好ましくは、第1放熱部材には、発光素子からの光を反射させる反射面が形成されている。このように構成すれば、発光素子からの光を第1放熱部材に形成した反射面で反射させることができるので、第1放熱部材により、発光素子の発光により生じた熱を放熱させながら、第1放熱部材の反射面によって、発光素子からの光の指向性を調節(集光または分散)することができる。

【0015】

上記第1の局面による照明装置において、好ましくは、第1放熱部材は、発光素子からの光の指向性を調節するためのレンズ部を有している。このように構成すれば、第1放熱部材により、発光素子の発光により生じた熱を放熱させながら、第1放熱部材のレンズ部により、発光素子からの光の指向性を調節(集光または分散)することができる。

【0016】

この発明の第2の局面における電子機器は、上記第1の局面による照明装置を備えた電子機器である。このように構成すれば、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な電子機器を得ることができる。

【発明の効果】

【0017】

以上のように、本発明によれば、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な照明装置を得ることができる。

【0018】

また、本発明によれば、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な電子機器を得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、第1〜第6実施形態では、照明装置の一例であるLEDライトに本発明を適用した場合について説明する。また、第7実施形態では、照明装置の一例であるサイドエッジ型のバックライト装置に本発明を適用した場合について説明する。

【0020】

(第1実施形態)

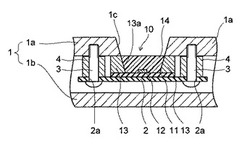

図1は、本発明の第1実施形態によるLEDライトの全体斜視図であり、図2は、図1に示した本発明の第1実施形態によるLEDライトの平面図である。図3は、図1の破線で囲まれた領域の100−100線に沿った断面図である。図4〜図7は、図1に示した本発明の第1実施形態によるLEDライトの構造を説明するための図である。図1〜図7を参照して、本発明の第1実施形態によるLEDライトの構造について説明する。

【0021】

第1実施形態によるLEDライトは、図1〜図3に示すように、筐体部1と、この筐体部1の内部に配設される複数の表面実装型LED10とを備えている。また、複数の表面実装型LED10は、回路基板2の上面上に実装された状態で、筐体部1の内部に配設されている。この筐体部1は、矢印A方向に延びる長方形形状に形成されているとともに、上側筐体部1aおよび下側筐体部1bから構成されている。また、上側筐体部1aおよび下側筐体部1bは、上下に分割可能に構成されているとともに、アルミニウムからそれぞれ構成されている。また、上側筐体部1aの上面には、表面実装型LED10からの光を取り出すための開口部1cが、矢印A方向に延びるように、所定の間隔を隔てて複数形成されている。なお、上側筐体部1aは、本発明の「第1放熱部材」および「筐体部」の一例である。

【0022】

また、表面実装型LED10は、図4および図5に示すように、ガラスエポキシなどからなる基板11と、この基板11の上面上に固定される複数(3個)の発光ダイオード素子(LED素子)12と、基板11の上面上に固定されるとともに、LED素子12から出射された光を反射させる反射枠体13と、反射枠体13の内側に充填される透光性部材14とを備えている。なお、表面実装型LED10は、本発明の「発光装置」の一例であり、LED素子12は、本発明の「発光素子」の一例である。

【0023】

また、表面実装型LED10の基板11は、平面的に見て、正方形形状に形成されており、基板11の上面上には、正の極性を持つ複数(3つ)の有極性電極層15、および、負の極性を持つ複数(3つ)の有極性電極層16と、有極性電極層15および16と絶縁溝17を介して電気的に分離された極性を持たない無極性(中性)電極層18とが形成されている。また、基板11の下面上には、図示しないが、上記した有極性電極層15および16と、スルーホールの接続部(図示せず)を介して、それぞれ電気的に接続された複数の電極層が形成されている。なお、有極性電極層15および16と電気的に接続された電極層(図示せず)は、主として、配線用の端子として用いられる。また、有極性電極層15および16、無極性電極層18、電極層(図示せず)は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0024】

また、表面実装型LED10のLED素子12は、無極性電極層18の上面上であるとともに、後述する反射枠体13の開口部13aの内側に位置する領域に、接着剤(図示せず)などによって固定されている。このLED素子12は、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子12は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子12が同時に発光した場合には、その色が混色されて出射される。なお、この場合、青色の光を発光するLED素子12のみを搭載するとともに、透光性部材14中に蛍光体を分散させることによって、表面実装型LED10からの出射光が、白色光となるように表面実装型LED10を構成してもよい。

【0025】

また、表面実装型LED10のLED素子12は、ボンディングワイヤ19および20を介して、それぞれ、正の有極性電極層15および負の有極性電極層16に、電気的に接続されている。これにより、正の有極性電極層15と負の有極性電極層16との間に電圧を加えることによって、LED素子12に電流が流れ、それぞれのLED素子12が固有の波長で発光する。なお、ボンディングワイヤ19および20は、Au、Ag、Alなどからなる金属細線から構成されている。

【0026】

また、表面実装型LED10の反射枠体13は、アルミニウムから構成されている。この反射枠体13は、基板11とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体13は、平面的に見て、正方形形状に形成されている。また、反射枠体13の中央部には、開口部13aが形成されており、この開口部13aの内側面13bは、LED素子12から発光された光を反射させる反射面として機能するように構成されている。また、反射枠体13の開口部13aは、LED素子12から発光された光を均等に集光させるために内側面13bが円状に形成されているとともに、開口部13aの上方に向かってテーパ状に広がるように構成されている。また、開口部13aの内側面13bの表面には、光の反射率を向上させるための銀メッキ処理や、アルマイト処理などが施されている。このように、開口部13aの内側面13bは、LED素子12から発光された光を効率よく上方に反射させることが可能に構成されている。

【0027】

また、表面実装型LED10の反射枠体13は、開口部13aの内側面13bによりLED素子12を取り囲むように、接着剤などによって、基板11上に固定されている。この際、反射枠体13は、反射枠体13の下面と基板11の無極性電極層18とが直接または間接的に熱接触するように、基板11上に固定される。これにより、第1実施形態によるLEDライトの表面実装型LED10では、LED素子12が発光した際に生じる熱が、無極性電極層18を介して、反射枠体13に熱伝達され、反射枠体13から放熱されるように構成されている。

【0028】

また、表面実装型LED10の透光性部材14は、エポキシ樹脂やシリコン樹脂などの樹脂材料から構成されており、LED素子12、ボンディングワイヤ19および20を封止するように、反射枠体13の開口部13a内に設けられている。なお、透光性部材14は、LED素子12、ボンディングワイヤ19および20が、空気や水分などと接するのを抑制する役割を有している。

【0029】

また、回路基板2は、図6および図7に示すように、ガラスエポキシなどから構成されており、矢印A方向に延びる長方形形状に形成されている。また、回路基板2の上面上には、複数の表面実装型LED10が、所定の間隔を隔てて、回路基板2の長手方向(矢印A方向)に延びるように、直線状に実装されている。なお、回路基板2の所定の領域には、ネジ3(図3参照)を挿入するための貫通穴2aが複数形成されている。

【0030】

また、回路基板2は、図3に示すように、貫通穴2aに挿入されたネジ3によって、上側筐体部1aの裏面側に固定されている。すなわち、回路基板2の上面側に、上側筐体部1aが位置するように、回路基板2が固定されている。また、回路基板2は、実装された表面実装型LED10の反射枠体13の開口部13aと、上側筐体部1aの開口部1cとが、それぞれ一致するように、上側筐体部1aに固定されている。この場合、表面実装型LED10の取付位置精度を考慮して、上側筐体部1aの開口部1cを、反射枠体13の開口部13aよりも大きくしてもよい。なお、表面実装型LED10から出射された光は、上側筐体部1aに形成された開口部1cを介して、筐体部1の外部に取り出される。また、上側筐体部1aと回路基板2との間には、スペーサ部材4が設けられている。

【0031】

ここで、第1実施形態では、回路基板2が上側筐体部1aに固定された際に、表面実装型LED10の反射枠体13の上面が、上側筐体部1aの裏面に接触するように構成されている。すなわち、表面実装型LED10は、表面実装型LED10の基板11の上面側で、反射枠体13と上側筐体部1aとが直接的に熱接触するように、筐体部1の内部に配設されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱が、上側筐体部1aに熱伝達され、上側筐体部1aからも、LED素子12の発光により生じた熱を放熱させることが可能となる。

【0032】

なお、回路基板2を固定するネジ3およびスペーサ部材4は、上側筐体部1aと接触しているため、これらを金属材料などの熱伝導率の高い材料から構成することによって、反射枠体13を介して、上側筐体部1aに熱伝達された熱を、ネジ3およびスペーサ部材4からも効率良く放熱させることが可能となる。

【0033】

上記のように、第1実施形態によるLEDライトでは、表面実装型LED10の基板11の上面側で、反射枠体13と上側筐体部1aとを直接的に熱接触させることにより、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させるように構成されているので、表面実装型LED10の基板11の下面側に位置する回路基板2などに放熱対策を施す必要が無い。このため、回路基板2などの基板11の下面側に位置する他の部分(部材)に放熱対策を施すことに起因して、種々の不都合が生じるのを回避することが可能となる。

【0034】

ここで、回路基板2側での放熱対策としては、回路基板2上に放熱用の電極パターンなどを形成し、この電極パターンを介して、他の部分から放熱させる手法が考えられる一方、この場合には、回路基板2上に放熱用の電極パターンなどを形成する必要があるので、その分、回路基板2の導体設計や表面実装型LED10の実装方法などに制約が課されるという不都合がある。また、回路基板2にメタルコア基板を用いる手法も考えられる一方、この場合には、回路基板2の材質および種類の選択において、制約が課されるという不都合がある。また、メタルコア基板は、ガラスエポキシ基板などと比べて高価であるため、回路基板2にメタルコア基板を用いた場合には、LEDライトの製造コストが上昇するという不都合がある。さらに、回路基板2の下面側(表面実装型LED10が実装されている側と反対側)に放熱板などを設ける手法も考えられる一方、この場合には、放熱板と表面実装型LED10とを熱接触させるために、回路基板2にスルーホールなどを形成する必要があるので、スルーホールなどの形成によって、回路基板2の構成が複雑になるという不都合がある。なお、回路基板2にスルーホールなどを形成することなく、放熱板を回路基板2の下面に接触させただけの場合には、表面実装型LED10と放熱板との間に配置される回路基板2の熱抵抗により、十分な放熱性を得ることが困難となる。

【0035】

第1実施形態によるLEDライトでは、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させることによって、表面実装型LED10を実装する回路基板2などの他の部分(部材)に放熱対策を施す必要が無いので、上記のような不都合が生じるのを回避することが可能となる。このため、回路基板2などの基板11の下面側に位置する他の部分(部材)に放熱対策を施した場合と異なり、回路基板2の材質および種類、回路基板2の導体設計、表面実装型LED10の実装方法などにおける設計自由度を高くすることが可能となる。また、回路基板2にスルーホールなどを形成する必要もないので、スルーホールなどの形成によって、回路基板2の構成が複雑になるのを抑制することが可能となるとともに、これによっても、設計自由度を高めることが可能となる。さらに、回路基板2に安価なガラスエポキシ基板などを用いることによって、LEDライトの製造コストが上昇するのを抑制することも可能となる。

【0036】

なお、上記した第1実施形態によるLEDライトは、表示装置など種々の電子機器の光源として用いることができる。

【0037】

第1実施形態では、上記のように、表面実装型LED10の基板11の上面側で、上側筐体部1aと表面実装型LED10の反射枠体13とが直接的に熱接触するように構成することによって、LED素子12の発光により生じた熱を、アルミニウムからなる反射枠体13を介して、上側筐体部1aから放熱させることができるので、良好な放熱特性を得ることができ、LED素子12の発熱量が増加した場合でも、発生した熱を上側筐体部1aから効率良く放熱させることができる。なお、上側筐体部1aから、LED素子12の発光により生じた熱を放熱させることによって、大きな光出力でLED素子12を駆動させることにより、LED素子12の発熱量が大きくなった場合でも、LED素子12の温度上昇を抑制することができるので、LED素子12の温度が上昇することに起因して、LED素子12の発光特性が低下するという不都合が生じるのを抑制することができる。その結果、発光特性を低下させることなく、光出力を大きくすることができる。

【0038】

また、第1実施形態では、表面実装型LED10の反射枠体13を、アルミニウムから構成することによって、アルミニウムは熱伝導率が高いことから、表面実装型LED10の反射枠体13を樹脂材料から構成した場合に比べて、LED素子12の発光により生じた熱を、反射枠体13を介して、容易に、上側筐体部1aに熱伝達させることができる。これにより、反射枠体13と上側筐体部1aとを熱接触させることによって、LED素子12の発光により生じた熱を、容易に、上側筐体部1aに熱伝達させることができるので、LED素子12の発光により生じた熱を、上側筐体部1aから効率良く放熱させることができる。なお、この場合、表面実装型LED10の反射枠体13を樹脂材料から構成した場合に比べて、反射枠体13からの放熱性も向上させることができるので、LED素子12の発光により生じた熱を、より効率よく放熱させることができる。

【0039】

また、第1実施形態では、LED素子12の発光により生じた熱を、反射枠体13を介して、アルミニウムからなる上側筐体部1a(筐体部1)から放熱させることができるので、放熱部材などを別途に設けることなく、良好な放熱特性を得ることができる。これにより、LED素子12の発熱量が増加した場合でも、LED素子12の発光により生じた熱を、上側筐体部1aから効率良く放熱させることができるとともに、部品点数が増加するのを抑制することができ、かつ、筐体部1の内部のスペースを有効に活用することができる。

【0040】

(第2実施形態)

図8は、本発明の第2実施形態によるLEDライトの構造を示した断面図である。次に、図8を参照して、第2実施形態によるLEDライトの構造について説明する。

【0041】

この第2実施形態によるLEDライトでは、図8に示すように、上記第1実施形態の構成(図3参照)において、上側筐体部1aと表面実装型LED10の反射枠体13との間に、熱伝導シート、または、熱伝導グリスなどの熱伝導部材5が設けられている。すなわち、第2実施形態では、上記第1実施形態と異なり、表面実装型LED10の反射枠体13は、熱伝導部材5を介して、上側筐体部1aと間接的に熱接触するように構成されている。

【0042】

また、上記した第2実施形態によるLEDライトは、上記第1実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0043】

なお、第2実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0044】

第2実施形態では、上記のように、表面実装型LED10の反射枠体13を、上側筐体部1aと、熱伝導部材5を介して、間接的に熱接触するように構成することによって、反射枠体13と上側筐体部1aとの間に設けられる熱伝導部材5により、反射枠体13と上側筐体部1aとの間の隙間を埋めることができるので、反射枠体13と上側筐体部1aとの間に隙間が生じることに起因して、反射枠体13と上側筐体部1aとの間の熱伝達の効率が低下するという不都合が生じるのを抑制することができる。このため、LED素子12の発光により生じた熱を、反射枠体13を介して、効率的に、上側筐体部1aに熱伝達させることができるので、容易に、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させることができる。これにより、容易に、良好な放熱特性を有し、LED素子12の発熱量が増加した場合でも、LED素子12で生じた熱を効率良く放熱させることができる。

【0045】

なお、第2実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0046】

(第3実施形態)

図9は、本発明の第3実施形態によるLEDライトの全体斜視図であり、図10は、図9の破線で囲まれた領域の200−200線に沿った断面図である。次に、図9および図10を参照して、第3実施形態によるLEDライトの構造について説明する。

【0047】

この第3実施形態によるLEDライトでは、図9および図10に示すように、上記第1実施形態の構成(図3参照)において、筐体部51が、上側筐体部52と下側筐体部53とから構成されており、この上側筐体部52が、さらに、外形部材52aと、外形部材52aの裏面側に設けられた放熱板52bとから構成されている。そして、回路基板2が上側筐体部52にネジ54により固定された際に、表面実装型LED10の基板11の上面側で、放熱板52bと表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱板52bに熱伝達させることが可能となり、LED素子12の発光に伴い生じた熱を、放熱板52bからも放熱させることが可能となる。なお、上側筐体部52を構成する外形部材52aおよび放熱板52bは、上記第1および第2実施形態と同様、アルミニウムからそれぞれ構成されている。また、上側筐体部52には、表面実装型LED10から出射された光を、筐体部51の外部に取り出すための開口部52cが複数形成されている。

【0048】

また、上側筐体部52を構成する放熱板52bは、上側筐体部52の外形部材52aとも、直接的に熱接触するように構成されている。これにより、放熱板52bに熱伝達されたLED素子12からの熱が、さらに、上側筐体部52に熱伝達されるので、上側筐体部52からも、LED素子12の発光に伴い生じた熱を、効率よく放熱させることが可能となる。なお、放熱板52bは、本発明の「第1放熱部材」の一例であり、上側筐体部52は、本発明の「筐体部」の一例である。

【0049】

また、上記した第3実施形態によるLEDライトは、上記第1および第2実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0050】

なお、第3実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0051】

第3実施形態では、上記のように、上側筐体部52を、外形部材52aと、放熱板52bとから構成することによって、上側筐体部52の外形部材52aを、樹脂などから構成した場合でも、LED素子12の発光により生じた熱を、放熱板52bから放熱させることができるので、上側筐体部52の外形部材52aの材質に依存することなく、良好な放熱特性を得ることができる。このため、第3実施形態では、上側筐体部52の外形部材52aを、放熱性に優れたアルミニウムなどの材料以外の材料からでも構成することができ、その場合でも、LEDライトの放熱性が低下するのを抑制することができる。

【0052】

なお、第3実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0053】

(第4実施形態)

図11は、本発明の第4実施形態によるLEDライトの全体斜視図であり、図12は、図11に示した本発明の第4実施形態によるLEDライトの平面図である。図13は、図11の破線で囲まれた領域の300−300線に沿った断面図である。次に、図11〜図13を参照して、第4実施形態によるLEDライトの構造について説明する。

【0054】

この第4実施形態によるLEDライトでは、図11〜図13に示すように、上記第3実施形態の構成(図10参照)において、回路基板2の裏面側(表面実装型LED10が実装されている面と反対側)に、LED素子12からの熱を放熱させる放熱板64が取り付けられている。すなわち、第4実施形態によるLEDライトでは、表面実装型LED10の基板11の上面側で、反射枠体13と直接的に熱接触する放熱板62bと、表面実装型LED10の基板11の下面側(回路基板2の裏面側)に取り付けられた放熱板64との両方から、LED素子12の発光により生じた熱を放熱させるように構成されている。なお、放熱板64は、本発明の「第2放熱部材」の一例である。

【0055】

また、表面実装型LED10は、図13に示すように、上記した2枚の放熱板62bおよび64によって挟まれた状態で、ネジ65により、上側筐体部62の裏面側に固定されている。このネジ65は、金属材料から構成されており、2枚の放熱板62bおよび64の両方と直接的に接触している。これにより、放熱板62bに熱伝達されたLED素子12からの熱を、ネジ65を介して、回路基板2の裏面側に取り付けられた放熱板64にも効率良く熱伝達させることが可能となるので、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成すること無く、放熱板64から、効率的に放熱させることが可能となる。なお、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成して、さらに、放熱性を向上させるように構成してもよい。また、上記のように、2枚の放熱板62bおよび64で表面実装型LED10を挟む構成とすることによって、反射枠体13と放熱板62bとの密着性がより向上し、反射枠体13と放熱板62bとの接触が安定する。このため、反射枠体13から放熱板62bへの熱伝導が、より確実に向上する。

【0056】

また、筐体部61は、上記第3実施形態と同様、上側筐体部62と下側筐体部63とから構成されており、上側筐体部62は、外形部材62aと、外形部材62aの裏面側に設けられた放熱板62bとから構成されている。また、上側筐体部62の上面には、表面実装型LED10からの光を筐体部61の外部に取り出すための開口部62cが形成されている。なお、放熱板62bは、本発明の「第1放熱部材」の一例であり、上側筐体部62は、本発明の「筐体部」の一例である。

【0057】

また、表面実装型LED10のLED素子12の上方には、表面実装型LED10から出射された光の指向性を調節するためのレンズ部材66が配置されている。このレンズ部材66は、樹脂により構成されており、凸面状のレンズ部66aが、上側筐体部62(外形部材62a)の開口部62cに嵌合されている。

【0058】

また、上記した第4実施形態によるLEDライトは、上記第1〜第3実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0059】

なお、第4実施形態のその他の構成は、上記した第3実施形態の構成と同様である。

【0060】

第4実施形態では、上記のように、表面実装型LED10の基板11の下面側となる回路基板2の裏面側に、LED素子12からの熱を放熱させる放熱板64を配置することによって、基板11の上面側で反射枠体13と直接的に熱接触する放熱板62bとともに、基板11の下面側に配置された放熱板64でも、LED素子12の発光により生じた熱を放熱させることができるので、より容易に、良好な放熱特性を得ることができる。これにより、より容易に、LED素子12の発熱量が増加した場合でも、LED素子12で生じた熱を効率良く放熱させることができる。

【0061】

なお、第4実施形態のその他の効果は、上記した第1および第3実施形態の効果と同様である。

【0062】

(第5実施形態)

図14は、本発明の第5実施形態によるLEDライトの全体斜視図であり、図15は、図14に示した本発明の第5実施形態によるLEDライトの平面図である。図16および図17は、図14に示した本発明の第5実施形態によるLEDライトの構造を説明するための断面図である。次に、図14〜図17を参照して、第5実施形態によるLEDライトの構造について説明する。

【0063】

この第5実施形態によるLEDライトでは、図14〜図17に示すように、表面実装型LED10が実装された回路基板2が、反射面74aが形成された放熱部材74を介して、ネジ75によって、筐体部71を構成する下側筐体部73の上面上に固定されている。そして、回路基板2が下側筐体部73に固定された際に、表面実装型LED10の基板11の上面側で、放熱部材74と表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱部材74に熱伝達させることが可能となり、LED素子12の発光により生じた熱を、放熱部材74からも放熱させることが可能となる。なお、放熱部材74に形成された反射面74aは、表面実装型LED10から出射された光を反射させて、集光させる機能を有している。このように、第5実施形態によるLEDライトでは、上記した第1〜第4実施形態と異なり、放熱部材74に、表面実装型LED10からの光を集光させる機能が付加されている。なお、放熱部材74は、本発明の「第1放熱部材」の一例である。また、放熱部材74は、アルミニウムなどの放熱性の優れた金属材料などから構成されている。

【0064】

また、第5実施形態によるLEDライトでは、図16に示すように、放熱部材74の上面が、上側筐体部72の裏面と接触するように構成されている。このため、上側筐体部72をアルミニウムなどの放熱性の優れた金属材料などから構成することによって、放熱部材74に熱伝達されたLED素子12からの熱を、上側筐体部72にも熱伝達させることが可能となり、上側筐体部72からも、LED素子12の発光により生じた熱を効率良く放熱させることが可能となる。また、下側筐体部73をアルミニウムなどの放熱性の優れた金属材料などから構成することによって、LED素子12の発光により生じた熱を、下側筐体部73からも放熱させることが可能となる。この際、回路基板2を固定するネジ75に、金属材料などから構成されたネジ75を用いることによって、放熱部材74およびネジ75を介して、LED素子12の発光により生じた熱を下側筐体部73に効率良く熱伝達させることが可能となる。これにより、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成すること無く、下側筐体部73から、効率的に放熱させることが可能となる。なお、下側筐体部73は、本発明の「第2放熱部材」の一例である。また、上記した第4実施形態と同様、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成して、さらに、放熱性を向上させるように構成してもよい。

【0065】

また、第5実施形態によるLEDライトでは、上側筐体部72の上面に、開口部72aが形成されており、この開口部72aには、拡散板76が取り付けられている。

【0066】

また、上記した第5実施形態によるLEDライトは、上記第1〜第4実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0067】

なお、第5実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0068】

第5実施形態では、上記のように、放熱部材74に、LED素子12からの光を反射させる反射面74aを形成することによって、LED素子12からの光を放熱部材74に形成した反射面74aで反射させることができるので、放熱部材74により、LED素子12の発光により生じた熱を放熱させながら、LED素子12からの光の指向性を調節(集光または分散)することができる。

【0069】

なお、第5実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0070】

図18は、第5実施形態の変形例によるLEDライトの構造を示した断面図である。図18を参照して、第5実施形態の変形例によるLEDライトでは、上記第5実施形態の構成において、拡散板77に凸面状のレンズ部77aが形成されている。これにより、放熱部材74の反射面74aによって集光された表面実装型LED10からの光の指向性を、拡散板77のレンズ部77aによって調節することが可能となる。

【0071】

なお、第5実施形態の変形例のその他の構成は、上記した第5実施形態と同様である。

【0072】

(第6実施形態)

図19は、本発明の第6実施形態によるLEDライトの全体斜視図であり、図20は、図19に示した本発明の第6実施形態によるLEDライトの平面図である。図21および図22は、図19に示した本発明の第6実施形態によるLEDライトの構造を説明するための断面図である。次に、図19〜図22を参照して、第6実施形態によるLEDライトの構造について説明する。

【0073】

この第6実施形態によるLEDライトでは、図19〜図22に示すように、上記第5実施形態の構成(図16参照)において、放熱部材84に、凸面状に形成された樹脂製のレンズ部84aが設けられている。また、第6実施形態によるLEDライトでは、上記第5実施形態と同様、表面実装型LED10が実装された回路基板2が、放熱部材84を介して、ネジ85によって、筐体部81を構成する下側筐体部83の上面上に固定されている。そして、回路基板2が下側筐体部83に固定された際に、表面実装型LED10の基板11の上面側で、放熱部材84と表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱部材84に熱伝達させることが可能となり、LED素子12の発光により生じた熱を、放熱部材84からも放熱させることが可能となる。なお、放熱部材84に設けられた凸面状のレンズ部84aは、表面実装型LED10から出射された光の指向性を調節する機能を有している。また、放熱部材84は、本発明の「第1放熱部材」の一例である。

【0074】

また、第6実施形態によるLEDライトでは、上記第5実施形態と同様、放熱部材84の上面が、上側筐体部82の裏面と接触するように構成されている。また、上側筐体部82の上面には、表面実装型LED10から出射された光を、筐体部81の外部に取り出すための開口部82aが形成されている。

【0075】

また、上記した第6実施形態によるLEDライトは、上記第1〜第5実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0076】

なお、第6実施形態のその他の構成は、上記した第5実施形態の構成と同様である。

【0077】

第6実施形態では、上記のように、放熱部材84に、LED素子12からの光の指向性を調節するためのレンズ部84aを設けることによって、放熱部材84により、LED素子12の発光により生じた熱を放熱させながら、放熱部材84のレンズ部84aにより、LED素子12からの光の指向性を調節(集光または分散)することができる。

【0078】

なお、第6実施形態のその他の効果は、上記した第1および第5実施形態の効果と同様である。

【0079】

(第7実施形態)

図23は、本発明の第7実施形態によるバックライト装置の全体斜視図であり、図24は、図23に示した本発明の第7実施形態によるバックライト装置の平面図である。図25は、図24の600−600線に沿った断面図である。次に、図23〜図25を参照して、第7実施形態では、上記第1〜図6実施形態と異なり、照明装置の一例であるサイドエッジ型のバックライト装置に本発明を適用した場合について説明する。

【0080】

この第7実施形態によるサイドエッジ型のバックライト装置は、図23〜図25に示すように、上面が開口した箱状の筐体部91と、筐体部91の内部に装着される導光板92と、筐体部91の外側面に取り付けられる複数の表面実装型LED10とを備えている。また、導光板92は、所定の厚みを有しており、導光板92の側面から入射された表面実装型LED10からの光を、導光板92の内部で反射させることによって、導光板92の上面から照射させる機能を有している。また、筐体部91の底面は、導光板92に入射された光を上方に反射させる反射面として機能するように構成されている。なお、第7実施形態の表面実装型LED10は、上記第1〜第6実施形態と同様の構成を有しており、フレキシブルプリント配線板(FPC)93に所定の間隔を隔てて直線状に実装されている。

【0081】

ここで、第7実施形態では、図25に示すように、筐体部91の外側面に、表面実装型LED10からの光を導光板92に入射させるための開口部91aが形成されている。また、表面実装型LED10は、熱伝導シート94によって、筐体部91の外側面に固定されている。具体的には、筐体部91の開口部91aの位置と、反射枠体13の開口部13aの位置とが一致するように、表面実装型LED10が熱伝導シート94によって、筐体部91の外側面に固定されている。これにより、第7実施形態によるバックライト装置では、表面実装型LED10の基板11の上面側で、反射枠体13の上面と筐体部91の外側面とが、熱伝導シート94を介して、間接的に熱接触するように構成されている。なお、熱伝導シート94には、筐体部91の開口部91aに対応する開口部94aが設けられている。また、筐体部91は、本発明の「第1放熱部材」の一例であり、熱伝導シート94は、本発明の「熱伝導部材」の一例である。

【0082】

また、筐体部91は、アルミニウムなどの放熱性の優れた金属材料から構成されている。

【0083】

なお、上記した第7実施形態によるバックライト装置は、液晶表示装置など種々の電子機器の光源として用いることができる。この場合、第7実施形態によるバックライト装置では、筐体部91の外側面に、表面実装型LED10が固定されるので、電子機器の内部に装着された際に、電子機器本体の外部回路との接続が容易となる。

【0084】

第7実施形態では、上記のように、表面実装型LED10の基板11の上面側で、筐体部91の外側面と表面実装型LED10の反射枠体13の上面とが、熱伝導シート94を介して、間接的に熱接触するように構成することによって、LED素子12の発光により生じた熱を、反射枠体13を介して、筐体部91から放熱させることができるので、良好な放熱特性を得ることができ、LED素子12の発熱量が増加した場合でも、発生した熱を筐体部91から効率良く放熱させることができる。

【0085】

第7実施形態のその他の効果は、上記した第1および第2実施形態の効果と同様である。

【0086】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0087】

たとえば、上記第1〜第7実施形態では、本発明をLEDライトおよびサイドエッジ型のバックライト装置に適用した例を示したが、本発明はこれに限らず、LEDライトおよびサイドエッジ型のバックライト装置以外の照明装置に、本発明を適用するようにしてもよい。

【0088】

また、上記第1〜第6実施形態では、複数の表面実装型LEDを直線状に設けた例を示したが、本発明はこれに限らず、表面実装型LEDを1つだけ設けるように構成してもよいし、複数の表面実装型LEDをマトリクス状に設けるように構成してもよい。表面実装型LEDを1つだけ設けた場合には、カメラ機能付きの携帯電話機やデジタルスチルカメラなどの電子機器に搭載することによって、カメラ用のフラッシュ光源として機能させることができる。また、複数の表面実装型LEDをマトリクス状に設けた場合には、直下型のバックライト装置などを構成することができ、液晶テレビジョンや液晶表示装置などの電子機器の光源として用いることができる。

【0089】

また、上記第1〜第7実施形態では、本発明の照明装置(LEDライト、バックライト装置)の光源としてLED素子が搭載された表面実装型LEDを用いた例を示したが、本発明はこれに限らず、LED素子以外の発光素子が搭載された発光装置を、照明装置の光源として用いてもよい。

【0090】

また、上記第1〜第7実施形態では、表面実装型LEDの反射枠体を、アルミニウムから構成した例を示したが、本発明はこれに限らず、表面実装型LEDの反射枠体を、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体を、樹脂に金属を分散させた材料などから構成してもよい。

【0091】

また、上記第1〜第6実施形態では、ガラスエポキシからなる回路基板を用いた例を示したが、本発明はこれに限らず、FPCや、メタルコア基板などのガラスエポキシ基板以外の回路基板を用いてもよい。

【0092】

また、上記第1〜第6実施形態では、ネジによって、回路基板を筐体部に固定することにより、表面実装型LEDを筐体部に取り付けた例を示したが、本発明はこれに限らず、反射枠体を、放熱部材などに熱接触させることが可能であれば、ネジによって固定する方法以外の方法を用いて、表面実装型LEDを筐体部などに取り付けるように構成してもよい。たとえば、はめ込み、はんだ付け、溶接、または、押しつけ(圧接)などの方法を用いて、表面実装型LEDを筐体部に取り付けるようにしてもよいし、熱伝導性両面テープなどを用いて、表面実装型LEDを筐体部に取り付けるようにしてもよい。なお、押しつけ(圧接)による方法を用いて、表面実装型LEDを筐体部に取り付ける場合には、たとえば、回路基板の裏面側にスプリング(バネ)や、ゴムラバーなどを配置し、このスプリング(バネ)や、ゴムラバーなどの押圧力によって、反射枠体を放熱部材などに押圧させる方法などが考えられる。

【0093】

また、上記第3〜第6実施形態では、筐体部をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、プラスチックなどの樹脂材料から、筐体部を構成するようにしてもよい。

【0094】

また、上記第3〜第6実施形態では、放熱板、放熱部材、および、上側筐体部と、表面実装型LEDの反射枠体とが直接的に熱接触するように構成した例を示したが、本発明はこれに限らず、放熱板、放熱部材、および、上側筐体部と、表面実装型LEDの反射枠体とが、熱伝導シートや熱伝導グリスなどの熱伝導部材を介して、間接的に熱接触するように構成してもよい。

【0095】

また、上記第1および第2実施形態では、筐体部をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、セラミック材料などから、筐体部を構成するようにしてもよい。

【0096】

また、上記第3および第4実施形態では、放熱板をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、セラミック材料などから、放熱板を構成するようにしてもよい。

【0097】

また、上記第4実施形態では、表面実装型LEDのLED素子の上方に、表面実装型LEDから出射された光の指向性を調節するためのレンズ部材を設けた例を示したが、本発明はこれに限らず、このようなレンズ部材を設けないように構成してもよい。

【0098】

また、上記第7実施形態では、回路基板としてFPCを用いた例を示したが、本発明はこれに限らず、回路基板として、ガラスエポキシ基板や、メタルコア基板などを用いてもよい。

【0099】

また、上記第7実施形態では、筐体部の外側面と、表面実装型LEDの反射枠体とが、熱伝導シートを介して、間接的に熱接触するように構成した例を示したが、本発明はこれに限らず、筐体部の外側面と、表面実装型LEDの反射枠体とが、直接的に熱接触するように構成してもよい。

【0100】

また、上記第7実施形態では、熱伝導シートによって、表面実装型LEDの反射枠体を、筐体部の外側面に固定した例を示したが、本発明はこれに限らず、ネジ止め、はめ込み、はんだ付け、溶接、または、押しつけ(圧接)などの方法を用いて、筐体部の外側面に表面実装型LEDを固定するように構成してもよい。また、熱伝導シートの代わりに、熱伝導性両面テープなどを用いて、筐体部の外側面に表面実装型LEDを固定するように構成してもよい。

【0101】

また、上記第7実施形態では、表面実装型LEDを実装したFPCの裏面側に、放熱部材などを取り付けない構成例を示したが、本発明はこれに限らず、表面実装型LEDを実装したFPCの裏面側に筐体枠などの放熱部材などを取り付けるように構成してもよい。

【図面の簡単な説明】

【0102】

【図1】本発明の第1実施形態によるLEDライトの全体斜視図である。

【図2】図1に示した本発明の第1実施形態によるLEDライトの平面図である。

【図3】図1の破線で囲まれた領域の100−100線に沿った断面図である。

【図4】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDの全体斜視図である。

【図5】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDの平面図である。

【図6】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDを回路基板上に実装した状態を示す平面図である。

【図7】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDを回路基板上に実装した状態の一部を示す拡大斜視図である。

【図8】本発明の第2実施形態によるLEDライトの構造を示した断面図である。

【図9】本発明の第3実施形態によるLEDライトの全体斜視図である。

【図10】図9の破線で囲まれた領域の200−200線に沿った断面図である。

【図11】本発明の第4実施形態によるLEDライトの全体斜視図である。

【図12】図11に示した本発明の第4実施形態によるLEDライトの平面図である。

【図13】図11の破線で囲まれた領域の300−300線に沿った断面図である。

【図14】本発明の第5実施形態によるLEDライトの全体斜視図である。

【図15】図14に示した本発明の第5実施形態によるLEDライトの平面図である。

【図16】図15の破線で囲まれた領域の400−400線に沿った断面図である。

【図17】図15の450−450線に沿った断面図である。

【図18】第5実施形態の変形例によるLEDライトの構造を示した断面図である。

【図19】本発明の第6実施形態によるLEDライトの全体斜視図である。

【図20】図19に示した本発明の第6実施形態によるLEDライトの平面図である。

【図21】図20の破線で囲まれた領域の500−500線に沿った断面図である。

【図22】図20の550−550線に沿った断面図である。

【図23】本発明の第7実施形態によるバックライト装置の全体斜視図である。

【図24】図23に示した本発明の第7実施形態によるバックライト装置の平面図である。

【図25】図24の600−600線に沿った断面図である。

【符号の説明】

【0103】

1、51、61、71、81、91 筐体部

1a、52、62、72、82 上側筐体部(第1放熱部材、筐体部)

1b、53、63、73、83 下側筐体部(第2放熱部材)

1c、52c、62c、72a、82a、91a 開口部

2 回路基板

2a 貫通穴

3、54、65、75、85 ネジ

4 スペーサ部材

5 熱伝導部材

10 表面実装型LED(発光装置)

11 基板

12 LED素子(発光素子)

13 反射枠体

13a 開口部

13b 内側面

14 透光性部材

15、16 有極性電極層

17 絶縁溝

18 無極性電極層

19、20 ボンディングワイヤ

52a、62a 外形部材

52b、62b 放熱板(第1放熱部材)

64 放熱板(第2放熱部材)

74、84 放熱部材(第1放熱部材)

74a 反射面

84a レンズ部

76、77 拡散板

94 熱伝導シート(熱伝導部材)

【技術分野】

【0001】

この発明は、照明装置およびそれを備えた電子機器に関し、特に、光源としての発光装置が設けられた照明装置およびその照明装置を備えた電子機器に関する。

【背景技術】

【0002】

従来、放熱性の優れた発光装置が知られており(たとえば、特許文献1参照)、一般的に、照明装置の光源として用いられている。

【0003】

上記特許文献1には、メタル基板上に、LED(Light Emitting Diode:発光ダイオード)素子(発光素子)と、樹脂により構成され、内周面を反射面とする反射枠体とが固定された表面実装型LED(発光装置)が記載されている。このような表面実装型LEDは、一般的に、ガラスエポキシなどからなる回路基板上に実装されるとともに、この回路基板が照明装置の筐体部などに固定されることによって、照明装置の筐体部内に配設される。

【特許文献1】特開2003−218398号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1に記載された表面実装型LEDなどの発光装置では、一般的に、基板と反射枠体とを固定した後、ダイシング・ソーなどで切断することによって、個々の発光装置に分割される。このため、発光装置の基板の大きさは、発光装置の大きさとほぼ同じ大きさに形成される。したがって、上記特許文献1に記載された表面実装型LEDでは、LED素子の発光により生じた熱を放熱させるメタル基板の大きさ(放熱面積)が非常に小さいという不都合がある。この場合、LED素子の発熱量が少ない間は、表面実装型LEDのメタル基板から、LED素子の発光により生じた熱を効率よく放熱させることが可能である一方、LED素子の発熱量が増加した場合には、LED素子で発生した熱をメタル基板から十分に放熱させることが困難になる。その結果、照明装置の光源として上記特許文献1に記載された表面実装型LEDを用いたとしても、良好な放熱特性を有する照明装置を得ることが困難になるという問題点がある。

【0005】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な照明装置およびそれを備えた電子機器を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、この発明の第1の局面における照明装置は、基板の上面上に、発光素子と発光素子からの光を反射させる反射枠体とが固定された発光装置と、基板の上面側で、発光装置の反射枠体と熱接触する第1放熱部材とを備えている。なお、本発明の熱接触とは、空気が介在しない熱接触である。

【0007】

この第1の局面による照明装置では、上記のように、基板の上面側で、発光装置の反射枠体と熱接触する第1放熱部材を備えることによって、発光素子の発光によって生じた熱を、反射枠体を介して、第1放熱部材から放熱させることができるので、反射枠体を熱伝導率の高い材料で構成するとともに第1放熱部材の大きさを所定の大きさに構成することによって、良好な放熱特性を得ることができ、発光素子の発熱量が増加した場合でも、発生した熱を第1放熱部材から効率良く放熱させることができる。なお、第1放熱部材から、発光素子の発光により生じた熱を放熱させることによって、大きな光出力で発光素子を駆動させることにより、発光素子の発熱量が大きくなった場合でも、発光素子の温度上昇を抑制することができるので、発光素子の温度が上昇することに起因して、発光素子の発光特性が低下するという不都合が生じるのを抑制することができる。その結果、発光特性を低下させることなく、光出力を大きくすることができる。

【0008】

上記第1の局面による照明装置において、好ましくは、反射枠体は、第1放熱部材と、直接接触している。このように構成すれば、反射枠体と第1放熱部材との間の熱抵抗を小さくすることができるので、容易に、発光素子の発光により生じた熱を、反射枠体を介して、第1放熱部材から放熱させることができる。これにより、第1放熱部材の大きさを所定の大きさに構成することによって、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる照明装置を得ることができる。

【0009】

上記第1の局面による照明装置において、好ましくは、反射枠体は、第1放熱部材と、熱伝導部材を介して、間接的に接触している。このように構成すれば、反射枠体と第1放熱部材との間に設けられる熱伝導部材により、反射枠体と第1放熱部材との間の隙間を埋めることができるので、反射枠体と第1放熱部材との間に隙間が生じることに起因して、反射枠体と第1放熱部材との間の熱伝達の効率が低下するという不都合が生じるのを抑制することができる。このため、発光素子の発光により生じた熱を、反射枠体を介して、効率的に、第1放熱部材に熱伝達させることができるので、容易に、発光素子の発光により生じた熱を、第1放熱部材から放熱させることができる。これにより、第1放熱部材の大きさを所定の大きさに構成することによって、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる照明装置を得ることができる。

【0010】

上記第1の局面による照明装置において、好ましくは、発光装置の反射枠体は、金属材料から構成されている。このように構成すれば、金属材料は、熱伝導率が高いことから、発光装置の反射枠体を樹脂材料から構成した場合に比べて、発光素子の発光により生じた熱を、反射枠体を介して、容易に、第1放熱部材に熱伝達させることができる。これにより、反射枠体と第1放熱部材とを熱接触させることによって、発光素子の発光により生じた熱を、容易に、第1放熱部材に熱伝達させることができるので、容易に、発光素子の発光により生じた熱を、第1放熱部材から効率良く放熱させることができる。なお、この場合、発光装置の反射枠体を樹脂材料から構成した場合に比べて、反射枠体からの放熱性も向上させることができるので、発光素子の発光により生じた熱を、より効率よく放熱させることができる。

【0011】

上記第1の局面による照明装置において、好ましくは、発光装置が配設される筐体部をさらに備え、第1放熱部材は、少なくとも、筐体部の一部から構成されている。このように構成すれば、発光素子の発光により生じた熱を、反射枠体を介して、筐体部から放熱させることができるので、放熱部材などを別途に設けることなく、良好な放熱特性を得ることができる。これにより、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を筐体部から効率良く放熱させることができるとともに、部品点数が増加するのを抑制することができ、かつ、筐体部内のスペースを有効に活用することができる。なお、この場合、筐体部は、熱伝導率の高い金属材料などから構成するのが好ましい。

【0012】

この場合において、好ましくは、筐体部は、外形部材と、第1放熱部材とから構成されている。このように構成すれば、筐体部の外形部材を、樹脂などから構成した場合でも、発光素子の発光により生じた熱を、第1放熱部材から放熱させることができるので、外形部材の材質に依存することなく、良好な放熱特性を得ることができる。なお、筐体部の外形部材を金属材料などの熱伝導率の高い材料から構成した場合には、発光素子の発光により生じた熱を、外形部材からも効率良く放熱させることができるので、より良好な放熱特性を得ることができる。

【0013】

上記第1の局面による照明装置において、好ましくは、基板の下面側に配置され、発光素子からの熱を放熱する第2放熱部材をさらに備えている。このような構成を上記第1の局面による照明装置に適用すれば、基板の上面側で反射枠体と熱接触する第1放熱部材とともに、基板の下面側に配置された第2放熱部材でも、発光素子の発光により生じた熱を、放熱させることができるので、より容易に、良好な放熱特性を得ることができる。これにより、より容易に、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることができる。

【0014】

上記第1の局面による照明装置において、好ましくは、第1放熱部材には、発光素子からの光を反射させる反射面が形成されている。このように構成すれば、発光素子からの光を第1放熱部材に形成した反射面で反射させることができるので、第1放熱部材により、発光素子の発光により生じた熱を放熱させながら、第1放熱部材の反射面によって、発光素子からの光の指向性を調節(集光または分散)することができる。

【0015】

上記第1の局面による照明装置において、好ましくは、第1放熱部材は、発光素子からの光の指向性を調節するためのレンズ部を有している。このように構成すれば、第1放熱部材により、発光素子の発光により生じた熱を放熱させながら、第1放熱部材のレンズ部により、発光素子からの光の指向性を調節(集光または分散)することができる。

【0016】

この発明の第2の局面における電子機器は、上記第1の局面による照明装置を備えた電子機器である。このように構成すれば、容易に、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な電子機器を得ることができる。

【発明の効果】

【0017】

以上のように、本発明によれば、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な照明装置を得ることができる。

【0018】

また、本発明によれば、良好な放熱特性を有し、発光素子の発熱量が増加した場合でも、発光素子で生じた熱を効率良く放熱させることが可能な電子機器を得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、第1〜第6実施形態では、照明装置の一例であるLEDライトに本発明を適用した場合について説明する。また、第7実施形態では、照明装置の一例であるサイドエッジ型のバックライト装置に本発明を適用した場合について説明する。

【0020】

(第1実施形態)

図1は、本発明の第1実施形態によるLEDライトの全体斜視図であり、図2は、図1に示した本発明の第1実施形態によるLEDライトの平面図である。図3は、図1の破線で囲まれた領域の100−100線に沿った断面図である。図4〜図7は、図1に示した本発明の第1実施形態によるLEDライトの構造を説明するための図である。図1〜図7を参照して、本発明の第1実施形態によるLEDライトの構造について説明する。

【0021】

第1実施形態によるLEDライトは、図1〜図3に示すように、筐体部1と、この筐体部1の内部に配設される複数の表面実装型LED10とを備えている。また、複数の表面実装型LED10は、回路基板2の上面上に実装された状態で、筐体部1の内部に配設されている。この筐体部1は、矢印A方向に延びる長方形形状に形成されているとともに、上側筐体部1aおよび下側筐体部1bから構成されている。また、上側筐体部1aおよび下側筐体部1bは、上下に分割可能に構成されているとともに、アルミニウムからそれぞれ構成されている。また、上側筐体部1aの上面には、表面実装型LED10からの光を取り出すための開口部1cが、矢印A方向に延びるように、所定の間隔を隔てて複数形成されている。なお、上側筐体部1aは、本発明の「第1放熱部材」および「筐体部」の一例である。

【0022】

また、表面実装型LED10は、図4および図5に示すように、ガラスエポキシなどからなる基板11と、この基板11の上面上に固定される複数(3個)の発光ダイオード素子(LED素子)12と、基板11の上面上に固定されるとともに、LED素子12から出射された光を反射させる反射枠体13と、反射枠体13の内側に充填される透光性部材14とを備えている。なお、表面実装型LED10は、本発明の「発光装置」の一例であり、LED素子12は、本発明の「発光素子」の一例である。

【0023】

また、表面実装型LED10の基板11は、平面的に見て、正方形形状に形成されており、基板11の上面上には、正の極性を持つ複数(3つ)の有極性電極層15、および、負の極性を持つ複数(3つ)の有極性電極層16と、有極性電極層15および16と絶縁溝17を介して電気的に分離された極性を持たない無極性(中性)電極層18とが形成されている。また、基板11の下面上には、図示しないが、上記した有極性電極層15および16と、スルーホールの接続部(図示せず)を介して、それぞれ電気的に接続された複数の電極層が形成されている。なお、有極性電極層15および16と電気的に接続された電極層(図示せず)は、主として、配線用の端子として用いられる。また、有極性電極層15および16、無極性電極層18、電極層(図示せず)は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0024】

また、表面実装型LED10のLED素子12は、無極性電極層18の上面上であるとともに、後述する反射枠体13の開口部13aの内側に位置する領域に、接着剤(図示せず)などによって固定されている。このLED素子12は、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子12は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子12が同時に発光した場合には、その色が混色されて出射される。なお、この場合、青色の光を発光するLED素子12のみを搭載するとともに、透光性部材14中に蛍光体を分散させることによって、表面実装型LED10からの出射光が、白色光となるように表面実装型LED10を構成してもよい。

【0025】

また、表面実装型LED10のLED素子12は、ボンディングワイヤ19および20を介して、それぞれ、正の有極性電極層15および負の有極性電極層16に、電気的に接続されている。これにより、正の有極性電極層15と負の有極性電極層16との間に電圧を加えることによって、LED素子12に電流が流れ、それぞれのLED素子12が固有の波長で発光する。なお、ボンディングワイヤ19および20は、Au、Ag、Alなどからなる金属細線から構成されている。

【0026】

また、表面実装型LED10の反射枠体13は、アルミニウムから構成されている。この反射枠体13は、基板11とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体13は、平面的に見て、正方形形状に形成されている。また、反射枠体13の中央部には、開口部13aが形成されており、この開口部13aの内側面13bは、LED素子12から発光された光を反射させる反射面として機能するように構成されている。また、反射枠体13の開口部13aは、LED素子12から発光された光を均等に集光させるために内側面13bが円状に形成されているとともに、開口部13aの上方に向かってテーパ状に広がるように構成されている。また、開口部13aの内側面13bの表面には、光の反射率を向上させるための銀メッキ処理や、アルマイト処理などが施されている。このように、開口部13aの内側面13bは、LED素子12から発光された光を効率よく上方に反射させることが可能に構成されている。

【0027】

また、表面実装型LED10の反射枠体13は、開口部13aの内側面13bによりLED素子12を取り囲むように、接着剤などによって、基板11上に固定されている。この際、反射枠体13は、反射枠体13の下面と基板11の無極性電極層18とが直接または間接的に熱接触するように、基板11上に固定される。これにより、第1実施形態によるLEDライトの表面実装型LED10では、LED素子12が発光した際に生じる熱が、無極性電極層18を介して、反射枠体13に熱伝達され、反射枠体13から放熱されるように構成されている。

【0028】

また、表面実装型LED10の透光性部材14は、エポキシ樹脂やシリコン樹脂などの樹脂材料から構成されており、LED素子12、ボンディングワイヤ19および20を封止するように、反射枠体13の開口部13a内に設けられている。なお、透光性部材14は、LED素子12、ボンディングワイヤ19および20が、空気や水分などと接するのを抑制する役割を有している。

【0029】

また、回路基板2は、図6および図7に示すように、ガラスエポキシなどから構成されており、矢印A方向に延びる長方形形状に形成されている。また、回路基板2の上面上には、複数の表面実装型LED10が、所定の間隔を隔てて、回路基板2の長手方向(矢印A方向)に延びるように、直線状に実装されている。なお、回路基板2の所定の領域には、ネジ3(図3参照)を挿入するための貫通穴2aが複数形成されている。

【0030】

また、回路基板2は、図3に示すように、貫通穴2aに挿入されたネジ3によって、上側筐体部1aの裏面側に固定されている。すなわち、回路基板2の上面側に、上側筐体部1aが位置するように、回路基板2が固定されている。また、回路基板2は、実装された表面実装型LED10の反射枠体13の開口部13aと、上側筐体部1aの開口部1cとが、それぞれ一致するように、上側筐体部1aに固定されている。この場合、表面実装型LED10の取付位置精度を考慮して、上側筐体部1aの開口部1cを、反射枠体13の開口部13aよりも大きくしてもよい。なお、表面実装型LED10から出射された光は、上側筐体部1aに形成された開口部1cを介して、筐体部1の外部に取り出される。また、上側筐体部1aと回路基板2との間には、スペーサ部材4が設けられている。

【0031】

ここで、第1実施形態では、回路基板2が上側筐体部1aに固定された際に、表面実装型LED10の反射枠体13の上面が、上側筐体部1aの裏面に接触するように構成されている。すなわち、表面実装型LED10は、表面実装型LED10の基板11の上面側で、反射枠体13と上側筐体部1aとが直接的に熱接触するように、筐体部1の内部に配設されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱が、上側筐体部1aに熱伝達され、上側筐体部1aからも、LED素子12の発光により生じた熱を放熱させることが可能となる。

【0032】

なお、回路基板2を固定するネジ3およびスペーサ部材4は、上側筐体部1aと接触しているため、これらを金属材料などの熱伝導率の高い材料から構成することによって、反射枠体13を介して、上側筐体部1aに熱伝達された熱を、ネジ3およびスペーサ部材4からも効率良く放熱させることが可能となる。

【0033】

上記のように、第1実施形態によるLEDライトでは、表面実装型LED10の基板11の上面側で、反射枠体13と上側筐体部1aとを直接的に熱接触させることにより、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させるように構成されているので、表面実装型LED10の基板11の下面側に位置する回路基板2などに放熱対策を施す必要が無い。このため、回路基板2などの基板11の下面側に位置する他の部分(部材)に放熱対策を施すことに起因して、種々の不都合が生じるのを回避することが可能となる。

【0034】

ここで、回路基板2側での放熱対策としては、回路基板2上に放熱用の電極パターンなどを形成し、この電極パターンを介して、他の部分から放熱させる手法が考えられる一方、この場合には、回路基板2上に放熱用の電極パターンなどを形成する必要があるので、その分、回路基板2の導体設計や表面実装型LED10の実装方法などに制約が課されるという不都合がある。また、回路基板2にメタルコア基板を用いる手法も考えられる一方、この場合には、回路基板2の材質および種類の選択において、制約が課されるという不都合がある。また、メタルコア基板は、ガラスエポキシ基板などと比べて高価であるため、回路基板2にメタルコア基板を用いた場合には、LEDライトの製造コストが上昇するという不都合がある。さらに、回路基板2の下面側(表面実装型LED10が実装されている側と反対側)に放熱板などを設ける手法も考えられる一方、この場合には、放熱板と表面実装型LED10とを熱接触させるために、回路基板2にスルーホールなどを形成する必要があるので、スルーホールなどの形成によって、回路基板2の構成が複雑になるという不都合がある。なお、回路基板2にスルーホールなどを形成することなく、放熱板を回路基板2の下面に接触させただけの場合には、表面実装型LED10と放熱板との間に配置される回路基板2の熱抵抗により、十分な放熱性を得ることが困難となる。

【0035】

第1実施形態によるLEDライトでは、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させることによって、表面実装型LED10を実装する回路基板2などの他の部分(部材)に放熱対策を施す必要が無いので、上記のような不都合が生じるのを回避することが可能となる。このため、回路基板2などの基板11の下面側に位置する他の部分(部材)に放熱対策を施した場合と異なり、回路基板2の材質および種類、回路基板2の導体設計、表面実装型LED10の実装方法などにおける設計自由度を高くすることが可能となる。また、回路基板2にスルーホールなどを形成する必要もないので、スルーホールなどの形成によって、回路基板2の構成が複雑になるのを抑制することが可能となるとともに、これによっても、設計自由度を高めることが可能となる。さらに、回路基板2に安価なガラスエポキシ基板などを用いることによって、LEDライトの製造コストが上昇するのを抑制することも可能となる。

【0036】

なお、上記した第1実施形態によるLEDライトは、表示装置など種々の電子機器の光源として用いることができる。

【0037】

第1実施形態では、上記のように、表面実装型LED10の基板11の上面側で、上側筐体部1aと表面実装型LED10の反射枠体13とが直接的に熱接触するように構成することによって、LED素子12の発光により生じた熱を、アルミニウムからなる反射枠体13を介して、上側筐体部1aから放熱させることができるので、良好な放熱特性を得ることができ、LED素子12の発熱量が増加した場合でも、発生した熱を上側筐体部1aから効率良く放熱させることができる。なお、上側筐体部1aから、LED素子12の発光により生じた熱を放熱させることによって、大きな光出力でLED素子12を駆動させることにより、LED素子12の発熱量が大きくなった場合でも、LED素子12の温度上昇を抑制することができるので、LED素子12の温度が上昇することに起因して、LED素子12の発光特性が低下するという不都合が生じるのを抑制することができる。その結果、発光特性を低下させることなく、光出力を大きくすることができる。

【0038】

また、第1実施形態では、表面実装型LED10の反射枠体13を、アルミニウムから構成することによって、アルミニウムは熱伝導率が高いことから、表面実装型LED10の反射枠体13を樹脂材料から構成した場合に比べて、LED素子12の発光により生じた熱を、反射枠体13を介して、容易に、上側筐体部1aに熱伝達させることができる。これにより、反射枠体13と上側筐体部1aとを熱接触させることによって、LED素子12の発光により生じた熱を、容易に、上側筐体部1aに熱伝達させることができるので、LED素子12の発光により生じた熱を、上側筐体部1aから効率良く放熱させることができる。なお、この場合、表面実装型LED10の反射枠体13を樹脂材料から構成した場合に比べて、反射枠体13からの放熱性も向上させることができるので、LED素子12の発光により生じた熱を、より効率よく放熱させることができる。

【0039】

また、第1実施形態では、LED素子12の発光により生じた熱を、反射枠体13を介して、アルミニウムからなる上側筐体部1a(筐体部1)から放熱させることができるので、放熱部材などを別途に設けることなく、良好な放熱特性を得ることができる。これにより、LED素子12の発熱量が増加した場合でも、LED素子12の発光により生じた熱を、上側筐体部1aから効率良く放熱させることができるとともに、部品点数が増加するのを抑制することができ、かつ、筐体部1の内部のスペースを有効に活用することができる。

【0040】

(第2実施形態)

図8は、本発明の第2実施形態によるLEDライトの構造を示した断面図である。次に、図8を参照して、第2実施形態によるLEDライトの構造について説明する。

【0041】

この第2実施形態によるLEDライトでは、図8に示すように、上記第1実施形態の構成(図3参照)において、上側筐体部1aと表面実装型LED10の反射枠体13との間に、熱伝導シート、または、熱伝導グリスなどの熱伝導部材5が設けられている。すなわち、第2実施形態では、上記第1実施形態と異なり、表面実装型LED10の反射枠体13は、熱伝導部材5を介して、上側筐体部1aと間接的に熱接触するように構成されている。

【0042】

また、上記した第2実施形態によるLEDライトは、上記第1実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0043】

なお、第2実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0044】

第2実施形態では、上記のように、表面実装型LED10の反射枠体13を、上側筐体部1aと、熱伝導部材5を介して、間接的に熱接触するように構成することによって、反射枠体13と上側筐体部1aとの間に設けられる熱伝導部材5により、反射枠体13と上側筐体部1aとの間の隙間を埋めることができるので、反射枠体13と上側筐体部1aとの間に隙間が生じることに起因して、反射枠体13と上側筐体部1aとの間の熱伝達の効率が低下するという不都合が生じるのを抑制することができる。このため、LED素子12の発光により生じた熱を、反射枠体13を介して、効率的に、上側筐体部1aに熱伝達させることができるので、容易に、LED素子12の発光により生じた熱を、上側筐体部1aから放熱させることができる。これにより、容易に、良好な放熱特性を有し、LED素子12の発熱量が増加した場合でも、LED素子12で生じた熱を効率良く放熱させることができる。

【0045】

なお、第2実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0046】

(第3実施形態)

図9は、本発明の第3実施形態によるLEDライトの全体斜視図であり、図10は、図9の破線で囲まれた領域の200−200線に沿った断面図である。次に、図9および図10を参照して、第3実施形態によるLEDライトの構造について説明する。

【0047】

この第3実施形態によるLEDライトでは、図9および図10に示すように、上記第1実施形態の構成(図3参照)において、筐体部51が、上側筐体部52と下側筐体部53とから構成されており、この上側筐体部52が、さらに、外形部材52aと、外形部材52aの裏面側に設けられた放熱板52bとから構成されている。そして、回路基板2が上側筐体部52にネジ54により固定された際に、表面実装型LED10の基板11の上面側で、放熱板52bと表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱板52bに熱伝達させることが可能となり、LED素子12の発光に伴い生じた熱を、放熱板52bからも放熱させることが可能となる。なお、上側筐体部52を構成する外形部材52aおよび放熱板52bは、上記第1および第2実施形態と同様、アルミニウムからそれぞれ構成されている。また、上側筐体部52には、表面実装型LED10から出射された光を、筐体部51の外部に取り出すための開口部52cが複数形成されている。

【0048】

また、上側筐体部52を構成する放熱板52bは、上側筐体部52の外形部材52aとも、直接的に熱接触するように構成されている。これにより、放熱板52bに熱伝達されたLED素子12からの熱が、さらに、上側筐体部52に熱伝達されるので、上側筐体部52からも、LED素子12の発光に伴い生じた熱を、効率よく放熱させることが可能となる。なお、放熱板52bは、本発明の「第1放熱部材」の一例であり、上側筐体部52は、本発明の「筐体部」の一例である。

【0049】

また、上記した第3実施形態によるLEDライトは、上記第1および第2実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0050】

なお、第3実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0051】

第3実施形態では、上記のように、上側筐体部52を、外形部材52aと、放熱板52bとから構成することによって、上側筐体部52の外形部材52aを、樹脂などから構成した場合でも、LED素子12の発光により生じた熱を、放熱板52bから放熱させることができるので、上側筐体部52の外形部材52aの材質に依存することなく、良好な放熱特性を得ることができる。このため、第3実施形態では、上側筐体部52の外形部材52aを、放熱性に優れたアルミニウムなどの材料以外の材料からでも構成することができ、その場合でも、LEDライトの放熱性が低下するのを抑制することができる。

【0052】

なお、第3実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0053】

(第4実施形態)

図11は、本発明の第4実施形態によるLEDライトの全体斜視図であり、図12は、図11に示した本発明の第4実施形態によるLEDライトの平面図である。図13は、図11の破線で囲まれた領域の300−300線に沿った断面図である。次に、図11〜図13を参照して、第4実施形態によるLEDライトの構造について説明する。

【0054】

この第4実施形態によるLEDライトでは、図11〜図13に示すように、上記第3実施形態の構成(図10参照)において、回路基板2の裏面側(表面実装型LED10が実装されている面と反対側)に、LED素子12からの熱を放熱させる放熱板64が取り付けられている。すなわち、第4実施形態によるLEDライトでは、表面実装型LED10の基板11の上面側で、反射枠体13と直接的に熱接触する放熱板62bと、表面実装型LED10の基板11の下面側(回路基板2の裏面側)に取り付けられた放熱板64との両方から、LED素子12の発光により生じた熱を放熱させるように構成されている。なお、放熱板64は、本発明の「第2放熱部材」の一例である。

【0055】

また、表面実装型LED10は、図13に示すように、上記した2枚の放熱板62bおよび64によって挟まれた状態で、ネジ65により、上側筐体部62の裏面側に固定されている。このネジ65は、金属材料から構成されており、2枚の放熱板62bおよび64の両方と直接的に接触している。これにより、放熱板62bに熱伝達されたLED素子12からの熱を、ネジ65を介して、回路基板2の裏面側に取り付けられた放熱板64にも効率良く熱伝達させることが可能となるので、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成すること無く、放熱板64から、効率的に放熱させることが可能となる。なお、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成して、さらに、放熱性を向上させるように構成してもよい。また、上記のように、2枚の放熱板62bおよび64で表面実装型LED10を挟む構成とすることによって、反射枠体13と放熱板62bとの密着性がより向上し、反射枠体13と放熱板62bとの接触が安定する。このため、反射枠体13から放熱板62bへの熱伝導が、より確実に向上する。

【0056】

また、筐体部61は、上記第3実施形態と同様、上側筐体部62と下側筐体部63とから構成されており、上側筐体部62は、外形部材62aと、外形部材62aの裏面側に設けられた放熱板62bとから構成されている。また、上側筐体部62の上面には、表面実装型LED10からの光を筐体部61の外部に取り出すための開口部62cが形成されている。なお、放熱板62bは、本発明の「第1放熱部材」の一例であり、上側筐体部62は、本発明の「筐体部」の一例である。

【0057】

また、表面実装型LED10のLED素子12の上方には、表面実装型LED10から出射された光の指向性を調節するためのレンズ部材66が配置されている。このレンズ部材66は、樹脂により構成されており、凸面状のレンズ部66aが、上側筐体部62(外形部材62a)の開口部62cに嵌合されている。

【0058】

また、上記した第4実施形態によるLEDライトは、上記第1〜第3実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0059】

なお、第4実施形態のその他の構成は、上記した第3実施形態の構成と同様である。

【0060】

第4実施形態では、上記のように、表面実装型LED10の基板11の下面側となる回路基板2の裏面側に、LED素子12からの熱を放熱させる放熱板64を配置することによって、基板11の上面側で反射枠体13と直接的に熱接触する放熱板62bとともに、基板11の下面側に配置された放熱板64でも、LED素子12の発光により生じた熱を放熱させることができるので、より容易に、良好な放熱特性を得ることができる。これにより、より容易に、LED素子12の発熱量が増加した場合でも、LED素子12で生じた熱を効率良く放熱させることができる。

【0061】

なお、第4実施形態のその他の効果は、上記した第1および第3実施形態の効果と同様である。

【0062】

(第5実施形態)

図14は、本発明の第5実施形態によるLEDライトの全体斜視図であり、図15は、図14に示した本発明の第5実施形態によるLEDライトの平面図である。図16および図17は、図14に示した本発明の第5実施形態によるLEDライトの構造を説明するための断面図である。次に、図14〜図17を参照して、第5実施形態によるLEDライトの構造について説明する。

【0063】

この第5実施形態によるLEDライトでは、図14〜図17に示すように、表面実装型LED10が実装された回路基板2が、反射面74aが形成された放熱部材74を介して、ネジ75によって、筐体部71を構成する下側筐体部73の上面上に固定されている。そして、回路基板2が下側筐体部73に固定された際に、表面実装型LED10の基板11の上面側で、放熱部材74と表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱部材74に熱伝達させることが可能となり、LED素子12の発光により生じた熱を、放熱部材74からも放熱させることが可能となる。なお、放熱部材74に形成された反射面74aは、表面実装型LED10から出射された光を反射させて、集光させる機能を有している。このように、第5実施形態によるLEDライトでは、上記した第1〜第4実施形態と異なり、放熱部材74に、表面実装型LED10からの光を集光させる機能が付加されている。なお、放熱部材74は、本発明の「第1放熱部材」の一例である。また、放熱部材74は、アルミニウムなどの放熱性の優れた金属材料などから構成されている。

【0064】

また、第5実施形態によるLEDライトでは、図16に示すように、放熱部材74の上面が、上側筐体部72の裏面と接触するように構成されている。このため、上側筐体部72をアルミニウムなどの放熱性の優れた金属材料などから構成することによって、放熱部材74に熱伝達されたLED素子12からの熱を、上側筐体部72にも熱伝達させることが可能となり、上側筐体部72からも、LED素子12の発光により生じた熱を効率良く放熱させることが可能となる。また、下側筐体部73をアルミニウムなどの放熱性の優れた金属材料などから構成することによって、LED素子12の発光により生じた熱を、下側筐体部73からも放熱させることが可能となる。この際、回路基板2を固定するネジ75に、金属材料などから構成されたネジ75を用いることによって、放熱部材74およびネジ75を介して、LED素子12の発光により生じた熱を下側筐体部73に効率良く熱伝達させることが可能となる。これにより、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成すること無く、下側筐体部73から、効率的に放熱させることが可能となる。なお、下側筐体部73は、本発明の「第2放熱部材」の一例である。また、上記した第4実施形態と同様、回路基板2に、放熱用の電極パターンや、スルーホールなどを形成して、さらに、放熱性を向上させるように構成してもよい。

【0065】

また、第5実施形態によるLEDライトでは、上側筐体部72の上面に、開口部72aが形成されており、この開口部72aには、拡散板76が取り付けられている。

【0066】

また、上記した第5実施形態によるLEDライトは、上記第1〜第4実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0067】

なお、第5実施形態のその他の構成は、上記した第1実施形態の構成と同様である。

【0068】

第5実施形態では、上記のように、放熱部材74に、LED素子12からの光を反射させる反射面74aを形成することによって、LED素子12からの光を放熱部材74に形成した反射面74aで反射させることができるので、放熱部材74により、LED素子12の発光により生じた熱を放熱させながら、LED素子12からの光の指向性を調節(集光または分散)することができる。

【0069】

なお、第5実施形態のその他の効果は、上記した第1実施形態の効果と同様である。

【0070】

図18は、第5実施形態の変形例によるLEDライトの構造を示した断面図である。図18を参照して、第5実施形態の変形例によるLEDライトでは、上記第5実施形態の構成において、拡散板77に凸面状のレンズ部77aが形成されている。これにより、放熱部材74の反射面74aによって集光された表面実装型LED10からの光の指向性を、拡散板77のレンズ部77aによって調節することが可能となる。

【0071】

なお、第5実施形態の変形例のその他の構成は、上記した第5実施形態と同様である。

【0072】

(第6実施形態)

図19は、本発明の第6実施形態によるLEDライトの全体斜視図であり、図20は、図19に示した本発明の第6実施形態によるLEDライトの平面図である。図21および図22は、図19に示した本発明の第6実施形態によるLEDライトの構造を説明するための断面図である。次に、図19〜図22を参照して、第6実施形態によるLEDライトの構造について説明する。

【0073】

この第6実施形態によるLEDライトでは、図19〜図22に示すように、上記第5実施形態の構成(図16参照)において、放熱部材84に、凸面状に形成された樹脂製のレンズ部84aが設けられている。また、第6実施形態によるLEDライトでは、上記第5実施形態と同様、表面実装型LED10が実装された回路基板2が、放熱部材84を介して、ネジ85によって、筐体部81を構成する下側筐体部83の上面上に固定されている。そして、回路基板2が下側筐体部83に固定された際に、表面実装型LED10の基板11の上面側で、放熱部材84と表面実装型LED10の反射枠体13の上面とが直接的に熱接触するように構成されている。これにより、反射枠体13に熱伝達されたLED素子12からの熱を、放熱部材84に熱伝達させることが可能となり、LED素子12の発光により生じた熱を、放熱部材84からも放熱させることが可能となる。なお、放熱部材84に設けられた凸面状のレンズ部84aは、表面実装型LED10から出射された光の指向性を調節する機能を有している。また、放熱部材84は、本発明の「第1放熱部材」の一例である。

【0074】

また、第6実施形態によるLEDライトでは、上記第5実施形態と同様、放熱部材84の上面が、上側筐体部82の裏面と接触するように構成されている。また、上側筐体部82の上面には、表面実装型LED10から出射された光を、筐体部81の外部に取り出すための開口部82aが形成されている。

【0075】

また、上記した第6実施形態によるLEDライトは、上記第1〜第5実施形態と同様、表示装置など種々の電子機器の光源として用いることができる。

【0076】

なお、第6実施形態のその他の構成は、上記した第5実施形態の構成と同様である。

【0077】

第6実施形態では、上記のように、放熱部材84に、LED素子12からの光の指向性を調節するためのレンズ部84aを設けることによって、放熱部材84により、LED素子12の発光により生じた熱を放熱させながら、放熱部材84のレンズ部84aにより、LED素子12からの光の指向性を調節(集光または分散)することができる。

【0078】

なお、第6実施形態のその他の効果は、上記した第1および第5実施形態の効果と同様である。

【0079】

(第7実施形態)

図23は、本発明の第7実施形態によるバックライト装置の全体斜視図であり、図24は、図23に示した本発明の第7実施形態によるバックライト装置の平面図である。図25は、図24の600−600線に沿った断面図である。次に、図23〜図25を参照して、第7実施形態では、上記第1〜図6実施形態と異なり、照明装置の一例であるサイドエッジ型のバックライト装置に本発明を適用した場合について説明する。

【0080】

この第7実施形態によるサイドエッジ型のバックライト装置は、図23〜図25に示すように、上面が開口した箱状の筐体部91と、筐体部91の内部に装着される導光板92と、筐体部91の外側面に取り付けられる複数の表面実装型LED10とを備えている。また、導光板92は、所定の厚みを有しており、導光板92の側面から入射された表面実装型LED10からの光を、導光板92の内部で反射させることによって、導光板92の上面から照射させる機能を有している。また、筐体部91の底面は、導光板92に入射された光を上方に反射させる反射面として機能するように構成されている。なお、第7実施形態の表面実装型LED10は、上記第1〜第6実施形態と同様の構成を有しており、フレキシブルプリント配線板(FPC)93に所定の間隔を隔てて直線状に実装されている。

【0081】

ここで、第7実施形態では、図25に示すように、筐体部91の外側面に、表面実装型LED10からの光を導光板92に入射させるための開口部91aが形成されている。また、表面実装型LED10は、熱伝導シート94によって、筐体部91の外側面に固定されている。具体的には、筐体部91の開口部91aの位置と、反射枠体13の開口部13aの位置とが一致するように、表面実装型LED10が熱伝導シート94によって、筐体部91の外側面に固定されている。これにより、第7実施形態によるバックライト装置では、表面実装型LED10の基板11の上面側で、反射枠体13の上面と筐体部91の外側面とが、熱伝導シート94を介して、間接的に熱接触するように構成されている。なお、熱伝導シート94には、筐体部91の開口部91aに対応する開口部94aが設けられている。また、筐体部91は、本発明の「第1放熱部材」の一例であり、熱伝導シート94は、本発明の「熱伝導部材」の一例である。

【0082】

また、筐体部91は、アルミニウムなどの放熱性の優れた金属材料から構成されている。

【0083】

なお、上記した第7実施形態によるバックライト装置は、液晶表示装置など種々の電子機器の光源として用いることができる。この場合、第7実施形態によるバックライト装置では、筐体部91の外側面に、表面実装型LED10が固定されるので、電子機器の内部に装着された際に、電子機器本体の外部回路との接続が容易となる。

【0084】

第7実施形態では、上記のように、表面実装型LED10の基板11の上面側で、筐体部91の外側面と表面実装型LED10の反射枠体13の上面とが、熱伝導シート94を介して、間接的に熱接触するように構成することによって、LED素子12の発光により生じた熱を、反射枠体13を介して、筐体部91から放熱させることができるので、良好な放熱特性を得ることができ、LED素子12の発熱量が増加した場合でも、発生した熱を筐体部91から効率良く放熱させることができる。

【0085】

第7実施形態のその他の効果は、上記した第1および第2実施形態の効果と同様である。

【0086】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0087】

たとえば、上記第1〜第7実施形態では、本発明をLEDライトおよびサイドエッジ型のバックライト装置に適用した例を示したが、本発明はこれに限らず、LEDライトおよびサイドエッジ型のバックライト装置以外の照明装置に、本発明を適用するようにしてもよい。

【0088】

また、上記第1〜第6実施形態では、複数の表面実装型LEDを直線状に設けた例を示したが、本発明はこれに限らず、表面実装型LEDを1つだけ設けるように構成してもよいし、複数の表面実装型LEDをマトリクス状に設けるように構成してもよい。表面実装型LEDを1つだけ設けた場合には、カメラ機能付きの携帯電話機やデジタルスチルカメラなどの電子機器に搭載することによって、カメラ用のフラッシュ光源として機能させることができる。また、複数の表面実装型LEDをマトリクス状に設けた場合には、直下型のバックライト装置などを構成することができ、液晶テレビジョンや液晶表示装置などの電子機器の光源として用いることができる。

【0089】

また、上記第1〜第7実施形態では、本発明の照明装置(LEDライト、バックライト装置)の光源としてLED素子が搭載された表面実装型LEDを用いた例を示したが、本発明はこれに限らず、LED素子以外の発光素子が搭載された発光装置を、照明装置の光源として用いてもよい。

【0090】

また、上記第1〜第7実施形態では、表面実装型LEDの反射枠体を、アルミニウムから構成した例を示したが、本発明はこれに限らず、表面実装型LEDの反射枠体を、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体を、樹脂に金属を分散させた材料などから構成してもよい。

【0091】

また、上記第1〜第6実施形態では、ガラスエポキシからなる回路基板を用いた例を示したが、本発明はこれに限らず、FPCや、メタルコア基板などのガラスエポキシ基板以外の回路基板を用いてもよい。

【0092】

また、上記第1〜第6実施形態では、ネジによって、回路基板を筐体部に固定することにより、表面実装型LEDを筐体部に取り付けた例を示したが、本発明はこれに限らず、反射枠体を、放熱部材などに熱接触させることが可能であれば、ネジによって固定する方法以外の方法を用いて、表面実装型LEDを筐体部などに取り付けるように構成してもよい。たとえば、はめ込み、はんだ付け、溶接、または、押しつけ(圧接)などの方法を用いて、表面実装型LEDを筐体部に取り付けるようにしてもよいし、熱伝導性両面テープなどを用いて、表面実装型LEDを筐体部に取り付けるようにしてもよい。なお、押しつけ(圧接)による方法を用いて、表面実装型LEDを筐体部に取り付ける場合には、たとえば、回路基板の裏面側にスプリング(バネ)や、ゴムラバーなどを配置し、このスプリング(バネ)や、ゴムラバーなどの押圧力によって、反射枠体を放熱部材などに押圧させる方法などが考えられる。

【0093】

また、上記第3〜第6実施形態では、筐体部をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、プラスチックなどの樹脂材料から、筐体部を構成するようにしてもよい。

【0094】

また、上記第3〜第6実施形態では、放熱板、放熱部材、および、上側筐体部と、表面実装型LEDの反射枠体とが直接的に熱接触するように構成した例を示したが、本発明はこれに限らず、放熱板、放熱部材、および、上側筐体部と、表面実装型LEDの反射枠体とが、熱伝導シートや熱伝導グリスなどの熱伝導部材を介して、間接的に熱接触するように構成してもよい。

【0095】

また、上記第1および第2実施形態では、筐体部をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、セラミック材料などから、筐体部を構成するようにしてもよい。

【0096】

また、上記第3および第4実施形態では、放熱板をアルミニウムから構成した例を示したが、本発明はこれに限らず、アルミニウム以外の金属材料、または、セラミック材料などから、放熱板を構成するようにしてもよい。

【0097】

また、上記第4実施形態では、表面実装型LEDのLED素子の上方に、表面実装型LEDから出射された光の指向性を調節するためのレンズ部材を設けた例を示したが、本発明はこれに限らず、このようなレンズ部材を設けないように構成してもよい。

【0098】

また、上記第7実施形態では、回路基板としてFPCを用いた例を示したが、本発明はこれに限らず、回路基板として、ガラスエポキシ基板や、メタルコア基板などを用いてもよい。

【0099】

また、上記第7実施形態では、筐体部の外側面と、表面実装型LEDの反射枠体とが、熱伝導シートを介して、間接的に熱接触するように構成した例を示したが、本発明はこれに限らず、筐体部の外側面と、表面実装型LEDの反射枠体とが、直接的に熱接触するように構成してもよい。

【0100】

また、上記第7実施形態では、熱伝導シートによって、表面実装型LEDの反射枠体を、筐体部の外側面に固定した例を示したが、本発明はこれに限らず、ネジ止め、はめ込み、はんだ付け、溶接、または、押しつけ(圧接)などの方法を用いて、筐体部の外側面に表面実装型LEDを固定するように構成してもよい。また、熱伝導シートの代わりに、熱伝導性両面テープなどを用いて、筐体部の外側面に表面実装型LEDを固定するように構成してもよい。

【0101】

また、上記第7実施形態では、表面実装型LEDを実装したFPCの裏面側に、放熱部材などを取り付けない構成例を示したが、本発明はこれに限らず、表面実装型LEDを実装したFPCの裏面側に筐体枠などの放熱部材などを取り付けるように構成してもよい。

【図面の簡単な説明】

【0102】

【図1】本発明の第1実施形態によるLEDライトの全体斜視図である。

【図2】図1に示した本発明の第1実施形態によるLEDライトの平面図である。

【図3】図1の破線で囲まれた領域の100−100線に沿った断面図である。

【図4】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDの全体斜視図である。

【図5】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDの平面図である。

【図6】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDを回路基板上に実装した状態を示す平面図である。

【図7】図1に示した本発明の第1実施形態によるLEDライトの光源として用いる表面実装型LEDを回路基板上に実装した状態の一部を示す拡大斜視図である。

【図8】本発明の第2実施形態によるLEDライトの構造を示した断面図である。

【図9】本発明の第3実施形態によるLEDライトの全体斜視図である。

【図10】図9の破線で囲まれた領域の200−200線に沿った断面図である。

【図11】本発明の第4実施形態によるLEDライトの全体斜視図である。

【図12】図11に示した本発明の第4実施形態によるLEDライトの平面図である。

【図13】図11の破線で囲まれた領域の300−300線に沿った断面図である。

【図14】本発明の第5実施形態によるLEDライトの全体斜視図である。

【図15】図14に示した本発明の第5実施形態によるLEDライトの平面図である。

【図16】図15の破線で囲まれた領域の400−400線に沿った断面図である。

【図17】図15の450−450線に沿った断面図である。

【図18】第5実施形態の変形例によるLEDライトの構造を示した断面図である。

【図19】本発明の第6実施形態によるLEDライトの全体斜視図である。

【図20】図19に示した本発明の第6実施形態によるLEDライトの平面図である。

【図21】図20の破線で囲まれた領域の500−500線に沿った断面図である。

【図22】図20の550−550線に沿った断面図である。

【図23】本発明の第7実施形態によるバックライト装置の全体斜視図である。

【図24】図23に示した本発明の第7実施形態によるバックライト装置の平面図である。

【図25】図24の600−600線に沿った断面図である。

【符号の説明】

【0103】

1、51、61、71、81、91 筐体部

1a、52、62、72、82 上側筐体部(第1放熱部材、筐体部)

1b、53、63、73、83 下側筐体部(第2放熱部材)

1c、52c、62c、72a、82a、91a 開口部

2 回路基板

2a 貫通穴

3、54、65、75、85 ネジ

4 スペーサ部材

5 熱伝導部材

10 表面実装型LED(発光装置)

11 基板

12 LED素子(発光素子)

13 反射枠体

13a 開口部

13b 内側面

14 透光性部材

15、16 有極性電極層

17 絶縁溝

18 無極性電極層

19、20 ボンディングワイヤ

52a、62a 外形部材

52b、62b 放熱板(第1放熱部材)

64 放熱板(第2放熱部材)

74、84 放熱部材(第1放熱部材)

74a 反射面

84a レンズ部

76、77 拡散板

94 熱伝導シート(熱伝導部材)

【特許請求の範囲】

【請求項1】

基板の上面上に、発光素子と前記発光素子からの光を反射させる反射枠体とが固定された発光装置と、

前記基板の上面側で、前記発光装置の前記反射枠体と熱接触する第1放熱部材とを備えることを特徴とする、照明装置。

【請求項2】

前記反射枠体は、前記第1放熱部材と、直接接触していることを特徴とする、請求項1に記載の照明装置。

【請求項3】

前記反射枠体は、前記第1放熱部材と、熱伝導部材を介して、間接的に接触していることを特徴とする、請求項1に記載の照明装置。

【請求項4】

前記発光装置の前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜3のいずれか1項に記載の照明装置。

【請求項5】

前記発光装置が配設される筐体部をさらに備え、

前記第1放熱部材は、少なくとも、前記筐体部の一部から構成されていることを特徴とする、請求項1〜4のいずれか1項に記載の照明装置。

【請求項6】

前記筐体部は、外形部材と、前記第1放熱部材とから構成されていることを特徴とする、請求項5に記載の照明装置。

【請求項7】

前記基板の下面側に配置され、前記発光素子からの熱を放熱する第2放熱部材をさらに備えることを特徴とする、請求項1〜6のいずれか1項に記載の照明装置。

【請求項8】

前記第1放熱部材には、前記発光素子からの光を反射させる反射面が形成されていることを特徴とする、請求項1〜7のいずれか1項に記載の照明装置。

【請求項9】

前記第1放熱部材は、前記発光素子からの光の指向性を調節するためのレンズ部を有していることを特徴とする、請求項1〜8のいずれか1項に記載の照明装置。

【請求項10】

請求項1〜9のいずれか1項に記載された照明装置を備えることを特徴とする、電子機器。

【請求項1】

基板の上面上に、発光素子と前記発光素子からの光を反射させる反射枠体とが固定された発光装置と、

前記基板の上面側で、前記発光装置の前記反射枠体と熱接触する第1放熱部材とを備えることを特徴とする、照明装置。

【請求項2】

前記反射枠体は、前記第1放熱部材と、直接接触していることを特徴とする、請求項1に記載の照明装置。

【請求項3】

前記反射枠体は、前記第1放熱部材と、熱伝導部材を介して、間接的に接触していることを特徴とする、請求項1に記載の照明装置。

【請求項4】

前記発光装置の前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜3のいずれか1項に記載の照明装置。

【請求項5】

前記発光装置が配設される筐体部をさらに備え、

前記第1放熱部材は、少なくとも、前記筐体部の一部から構成されていることを特徴とする、請求項1〜4のいずれか1項に記載の照明装置。

【請求項6】

前記筐体部は、外形部材と、前記第1放熱部材とから構成されていることを特徴とする、請求項5に記載の照明装置。

【請求項7】

前記基板の下面側に配置され、前記発光素子からの熱を放熱する第2放熱部材をさらに備えることを特徴とする、請求項1〜6のいずれか1項に記載の照明装置。

【請求項8】

前記第1放熱部材には、前記発光素子からの光を反射させる反射面が形成されていることを特徴とする、請求項1〜7のいずれか1項に記載の照明装置。

【請求項9】

前記第1放熱部材は、前記発光素子からの光の指向性を調節するためのレンズ部を有していることを特徴とする、請求項1〜8のいずれか1項に記載の照明装置。

【請求項10】

請求項1〜9のいずれか1項に記載された照明装置を備えることを特徴とする、電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2008−130823(P2008−130823A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−314425(P2006−314425)

【出願日】平成18年11月21日(2006.11.21)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月21日(2006.11.21)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]