照明装置

【課題】防眩性および照度の両方を充分に高くできる照明装置を提供する。

【解決手段】本発明の照明装置1は、線状の光源ユニット10と、光源ユニット10の光出射側に設けられた光拡散体20とを備え、光拡散体20は、光源ユニット10の長手方向に対して直交する方向に対して±20°の範囲の方向に沿って凹凸が繰り返し形成された第1の凹凸パターン21aと、光源ユニット10の長手方向に対して±20°の範囲の方向に沿って凹凸が繰り返し形成された第2の凹凸パターン22aとを備え、第1の凹凸パターン21aの凸部先端が光源ユニット10側に向けられていると共に第2の凹凸パターン22aの凸部先端が光源ユニット10と反対側に向けられており、第2の凹凸パターン22aは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である。

【解決手段】本発明の照明装置1は、線状の光源ユニット10と、光源ユニット10の光出射側に設けられた光拡散体20とを備え、光拡散体20は、光源ユニット10の長手方向に対して直交する方向に対して±20°の範囲の方向に沿って凹凸が繰り返し形成された第1の凹凸パターン21aと、光源ユニット10の長手方向に対して±20°の範囲の方向に沿って凹凸が繰り返し形成された第2の凹凸パターン22aとを備え、第1の凹凸パターン21aの凸部先端が光源ユニット10側に向けられていると共に第2の凹凸パターン22aの凸部先端が光源ユニット10と反対側に向けられており、第2の凹凸パターン22aは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光源ユニットの光を光拡散体によって拡散させる照明装置に関する。

【背景技術】

【0002】

近年、環境問題への関心の高まりに伴い、照明装置においては、省電力且つ長寿命であることから、光源として発光ダイオード光源を用いたものが急速に普及しつつある。ところで、発光ダイオード光源から発せられる光は、直進性が高く、殆ど拡散しないため、発光ダイオード光源を用いた照明装置は光拡散体を備える。例えば、特許文献1には、複数個の発光ダイオード光源を直線的に配列させた光源ユニットと、該光源ユニットからの光を拡散させて防眩性を得るための光拡散体とを備えたものが開示されている。光拡散体としては、例えば、従来の直管形蛍光灯を用いた照明装置に取り付けられているような、バインダ中に粒子が含まれる光拡散層を有するもの(特許文献2参照)が使用されている。

しかし、特許文献2に記載の光拡散層を有する光拡散体を、前記発光ダイオード光源を用いた光源ユニットに適用した場合には、防眩性は確保できるものの、照明装置の照度が低くなることがあった。

この問題に対し、特許文献3では、防眩性と照度を確保することを目的として、少なくとも片面に凹凸形状を有するシートを光拡散体として用いることが記載されている。

また、特許文献4には、複数の発光ダイオード光源が二次元的に分散配置された面光源装置において、片面に凹凸形状を有する2つのシートを、各シートの凸部先端が同一の方向を向くように配置した光拡散体を用いることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−121461号公報

【特許文献2】特開平10−269825号公報

【特許文献3】特開2010−129507号公報

【特許文献4】国際公開第2010/110319号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献3,4に記載の光拡散体を照明装置に使用しても、防眩性および照度の両方を充分に高くすることは困難であった。

本発明は、前記事情に鑑みてなされたものであり、防眩性および照度の両方を充分に高くできる照明装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

[1]複数個の発光ダイオード光源が線状に配列された光源ユニットと、該光源ユニットの光出射側に設けられた光拡散体とを備える照明装置において、光拡散体は、凹凸が光源ユニットの長手方向に対して直交する方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターンと、凹凸が光源ユニットの長手方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターンとを備え、第1の凹凸パターンの凸部先端が光源ユニット側に向けられていると共に第2の凹凸パターンの凸部先端が光源ユニットと反対側に向けられており、第2の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることを特徴とする照明装置。

[2]第1の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である[1]に記載の照明装置。

[3]第1の凹凸パターンは、凹凸パターンのピッチが5〜200μmのレンチキュラーレンズ形状である[1]に記載の照明装置。

[4]光拡散体は、前記第1の凹凸パターンが形成された透明な第1の凹凸パターン形成シートと、前記第2の凹凸パターンが形成された透明な第2の凹凸パターン形成シートとを有する[1]〜[3]のいずれかに記載の照明装置。

【発明の効果】

【0006】

本発明の照明装置は、防眩性および照度の両方を充分に高くできる。

【図面の簡単な説明】

【0007】

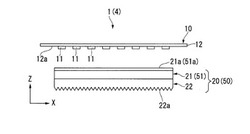

【図1】本発明の照明装置の第1および4の実施形態の断面を模式的に示す図である。

【図2】第1,2,3の実施形態の照明装置を構成する凹凸パターン形成シートの第1の凹凸パターンを示す斜視図である。

【図3】第1,2,3の実施形態の照明装置を構成する凹凸パターン形成シートの第2の凹凸パターンを示す斜視図である。

【図4】本発明の照明装置の第2および5の実施形態の断面を模式的に示す図である。

【図5】本発明の照明装置の第3および6の実施形態の断面を模式的に示す図である。

【図6】第4,5,6の実施形態の照明装置を構成するレンチキュラーレンズシートのレンチキュラーレンズパターンを示す斜視図である。

【発明を実施するための形態】

【0008】

「第1の実施形態」

<照明装置>

本発明の照明装置の第1の実施形態について説明する。

図1に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置1は、光源ユニット10と、光源ユニット10の光出射側に設けられた光拡散体20とを備える。

【0009】

(光源ユニット)

本発明で使用する光源ユニットは、複数個の発光ダイオード光源が線状に配列されたものである。本実施形態で使用される光源ユニット10は、複数個の発光ダイオード光源11,11・・・が直線的に1列に配列されたものである。各発光ダイオード光源11は支持体12に固定されているものであり、砲弾型でもよいし、表面実装型でもよいし、チップオンボード型でもよい。

隣接する発光ダイオード光源11,11同士の間隔は、発光ダイオード光源11の発光強度にもよるが、1〜100mmとされていることが好ましい。隣接する発光ダイオード光源11,11同士の間隔が前記上限値以下であれば、光源ユニット10の長手方向の照度を均一化しやすい。しかし、隣接する発光ダイオード光源11,11同士の間隔を前記下限値未満とすると、発光ダイオード光源11の数が多くなるため、高コストになる。

支持体12の材質としては特に制限はなく、樹脂や金属等を適宜使用することができる。支持体12の光拡散体20側の面12aは、光の利用効率が高くなることから、金属の鏡面あるいは白色反射面とされて光反射性を有することが好ましい。

なお、本明細書では、光源ユニット10の長手方向(図1においては左右方向)のことを「X方向」という。また、光源ユニット10に対して平行で且つX方向に対して直交する方向(図1においては紙面と直交する方向)のことを「Y方向」という。また、光源ユニット10に対して垂直で且つX方向に対して直交する方向(図1においては上下方向)のことを「Z方向」という。

【0010】

(光拡散体)

本実施形態で使用される光拡散体20は、光源ユニット10側に配置された透明な第1の凹凸パターン形成シート21と、光出射側に配置された透明な第2の凹凸パターン形成シート22とを有する。

第1の凹凸パターン形成シート21は、光源ユニット10側の面に第1の凹凸パターン21aを備え、第2の凹凸パターン形成シート22は、光源ユニット10と反対側の面に第2の凹凸パターン22aを備える。

【0011】

[第1の凹凸パターン、第2の凹凸パターン]

第1の凹凸パターン21aは、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している波形状のパターンである(図2参照)。また、第1の凹凸パターン21aにおいては、凹凸はY方向に対して±10°の範囲の方向に沿って繰り返すことが好ましく、Y方向に対して±5°の範囲の方向に沿って繰り返すことがより好ましく、Y方向に沿って繰り返すことが特に好ましい。

第2の凹凸パターン22aは、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している波形状のパターンである(図3参照)。また、第2の凹凸パターン22aにおいては、凹凸はX方向に対して±10°の範囲の方向に沿って繰り返すことが好ましく、X方向に対して±5°の範囲の方向に沿って繰り返すことがより好ましく、X方向に沿って繰り返すことが特に好ましい。

第1の凹凸パターン21aおよび第2の凹凸パターン22aにおいて、凹凸が前記範囲を超える範囲の方向に沿って繰り返すと、防眩性および照度の両方を高くする本発明の効果が発揮されにくくなる。

第1の凹凸パターン21aおよび第2の凹凸パターン22aは共に、凸部21bの先端が丸みを帯びている。また、凸部21bの高さ方向はZ方向に沿っている。

また、第1の凹凸パターン21aの繰り返し方向と第2の凹凸パターン22aの繰り返し方向とは90°±20°の範囲で交差することが好ましく、90°±10°の範囲で交差することがより好ましく、90°で交差することが特に好ましい。

【0012】

第2の凹凸パターン21aの最頻ピッチAは1μmを超え30μm以下であることが好ましく、1μmを超え25μm以下であることがより好ましく、1μmを超え20μm以下であることがさらに好ましい。第2の凹凸パターン22aの最頻ピッチAは1μmを超え30μm以下であり、1μmを超え25μm以下であることが好ましく、1μmを超え20μm以下であることがより好ましい。

最頻ピッチAが前記下限値以下であると、光の干渉により着色する場合があり、前記上限値を超えると、光拡散性が低くなる場合がある。

【0013】

本実施形態では、凹凸パターン21a,22aの稜線が蛇行して、隣り合った凸部21b,21b同士のピッチが凹凸パターン21a,22aの方向に沿ってばらついている。

ここで、凹凸パターン21a,22aの凹凸のピッチのばらつきの程度を配向度という。

配向度が大きいほど、凹凸のピッチがばらついている。

【0014】

凹凸パターン21a,22aの最頻ピッチA、平均深さBおよび配向度を求めるためには、凹凸パターン21a,22aの上面および断面の光学顕微鏡による観察、または、凹凸パターン21a,22aの原子間力顕微鏡による観察を行う。一般には、それぞれの顕微鏡の解像度の違いから、凹凸パターンのピッチや深さが1μm以上の場合には光学顕微鏡による観察が適しており、1μm以下の場合には原子間力顕微鏡による観察が適している。そのため、凹凸パターンのサイズに応じて適宜選択して観察を行う。

【0015】

凹凸パターン21a,22aの最頻ピッチAおよび配向度は、例えば、特開2009−122298号公報に記載された求め方に従って求めることができる。

まず、顕微鏡により得られた凹凸構造の画像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部以外で最大頻度を示す位置(XFmax,YFmax)を求める。そして、最頻ピッチA=1/{√(XFmax2+YFmax2)}の式から最頻ピッチAを求める。なお、最頻ピッチは各ピッチの平均値とみてもよい。平均ピッチについては、顕微鏡画像から得られた断面図から、隣り合う凹部同士の水平方向の間隔をピッチとしたとき、無作為に抽出した10個以上のピッチの平均値から求めることもできる。

配向度については、まず、上記で得たフーリエ変換像を利用し、XF軸上に最大照度部分が一致するようにθ回転したフーリエ変換像を作成する。次いで、(XFmax,YFmax)を通るYF軸に平行補助線Y’Fを引き、補助線Y’Fを横軸とし、補助線Y’F上の照度(ZF軸)を縦軸としたY’F−ZF図を作成する。次いで、Y’F−ZF図のY’F軸の値を最頻ピッチAの逆数(1/A)で割ったY”F-ZF図を作成し、このY”F-ZF図からピークの半値幅W(頻度が最大値の半分になる高さでのピークの幅)を求める。この半値幅は配向度を表す。配向度が大きい程、蛇行してピッチがばらついていることを表す。

【0016】

配向度は0.1〜0.5であることが好ましい。配向度が0.1〜0.5であれば、凹凸パターン21a,22aのピッチのばらつきが大きいため、第1の凹凸パターン形成シート21および第2の凹凸パターン形成シート22の光拡散性がより高くなる。配向度が0.5を超えると、凹凸パターン21a,22aの方向性が低くなりすぎて、照度が低くなる傾向にある。

配向度を上記所定の範囲にするためには、第1の凹凸パターン形成シート21および第2の凹凸パターン形成シート22を製造する際の収縮応力の作用方法を適宜選択すればよい。

【0017】

第1の凹凸パターン21aにおける最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることが好ましく、0.5〜2.5であることがより好ましく、0.5〜1.0であることがさらに好ましい。第2の凹凸パターン22aにおける最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であり、0.5〜2.5であることが好ましく、0.5〜1.0であることがより好ましい。(B/A)が前記下限値未満であると、光拡散性が低下する傾向にあり、前記上限値を超えると、凹凸パターン21a,22aを容易に形成できる。

【0018】

平均深さは、凹凸パターン21a,22aの凸部21bのピークから凹部21cの底までの深さの平均のことを意味する。平均深さBは次のようにして求める。すなわち、凹凸パターン21a,22aを顕微鏡により観察し、その観察からY軸方向に沿って切断した断面図を得る。1つの凹部21cの底までの深さは、両隣の2つの凸部21b,21bのピークから凹部21cの底までのZ方向の距離の和の1/2である。すなわち、1つの凹部21cの底の深さbiは、凹部21cに対して一方側の凸部21bのピークから計測した凹部21cの底の深さをLi、他方側の凸部21bのピークから計測した凹部21cの底の深さをRiとした際に、bi=(Li+Ri)/2となる。このようにして求めた各凹部21cの深さbiの平均値が平均深さBであるが、全ての凹部21cの深さを求めることは現実的でないため、無作為に抽出した10個以上のbiから平均深さBを求める。

【0019】

最頻ピッチAおよび平均深さBは、目標とする防眩性と照度に応じて適宜設定すればよく、第1の凹凸パターン21aと第2の凹凸パターン22aとで同一であってもよいし、異なってもよい。

第1の凹凸パターン21aと第2の凹凸パターン22aとを異なった最頻ピッチAおよび平均深さBにする場合、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を適宜調整することにより、光の拡散角度を調整できる。具体的には、アスペクト比を大きくする程、拡散角度が大きくなる。

したがって、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を調整することによって、照明装置の用途に応じた防眩性と照度に調整することができる。例えば、商品を照らすことを主な目的とするショーケース用照明装置においては、防眩性よりも照度が重視されるため、ある程度の防眩性と高い照度が得られるように、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を調整することができる。

なお、アスペクト比を調整するためには、最頻ピッチAまたは平均深さBを調整すればよいが、最頻ピッチAよりも平均深さBの方が容易に調整できるため、アスペクト比を調整する際には、通常は平均深さBを調整する。

【0020】

各凹凸パターン形成シート21,22は、各々、1層で形成されていてもよいし、2層で形成されていてもよい。

凹凸パターン形成シート21,22が2層で形成されている場合には、透明樹脂からなる基材と、各凹凸パターン形成シート21,22を得る際の加工温度でのヤング率が基材よりも0.01〜300GPa高い硬質層とで構成されることが好ましい。ここで、加工温度は、例えば、後述する凹凸パターン形成シートの製造方法における熱収縮時の加熱温度である。ヤング率は、JIS K 7113−1995に従って測定した値である。

【0021】

基材を構成する透明樹脂としては、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、スチレン−ブタジエンブロック共重合体等のポリスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリジメチルシロキサン等のシリコーン樹脂、フッ素樹脂、ABS樹脂、ポリアミド、アクリル樹脂、ポリカーボネート、ポリシクロオレフィンなどが挙げられる。

【0022】

硬質層は、樹脂であってもよいし、金属または金属化合物であってもよい。

硬質層を構成する樹脂としては、基材を構成する樹脂の種類によって適宜選択されるが、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂などを使用することができる。後述する凹凸パターン形成シートの製造において容易に凹凸パターン21a,22aを形成できることから、硬質層を構成する樹脂のガラス転移温度Tg2と、基材を構成する樹脂のガラス転移温度Tg1との差(Tg2−Tg1)は10℃以上であることが好ましい。

硬質層が樹脂で構成される場合には、硬質層の厚さは0.05μmを超え5.0μm以下であることが好ましい。硬質層の厚みが0.05μmを超え5μm以下であれば、凹凸パターン形成シート21,22を容易に製造できる。

【0023】

硬質層を構成する金属としては、金、アルミニウム、銀、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマス等が挙げられる。

硬質層を構成する金属化合物としては、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素が挙げられる。

硬質層が金属または金属化合物である場合には、硬質層の厚みは1〜50nmであることが好ましい。硬質層の厚みが1nm以上であれば、硬質層に欠陥が生じにくくなり、厚みが50nm以下であれば、光透過性を充分に確保できる上に、凹凸パターン形成シート21,22を容易に製造できる。

【0024】

2層で構成された凹凸パターン形成シートを製造する方法としては、加熱収縮性フィルムからなる透明樹脂製の基材の片面に硬質層を設けて積層フィルムを形成し、前記積層フィルムを加熱して前記基材を収縮させることにより、前記硬質層を折り畳むように変形させる方法が挙げられる。このように硬質層を折り畳むように変形させることで、凹凸パターン21a,22aを形成できる。

【0025】

凹凸パターン形成シート21,22が1層で構成されている場合には、透明樹脂で構成されることが好ましい。透明樹脂は、熱可塑性樹脂であってもよいし、熱硬化性樹脂(熱硬化性プレポリマーまたはモノマーの硬化物)であってもよい。熱可塑性樹脂としては、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。熱硬化性プレポリマーとしては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等が挙げられる。熱硬化性モノマーとしては、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等が挙げられる。

1層で構成された凹凸パターン形成シートを製造する方法としては、上記2層で構成された凹凸パターン形成シートの凹凸パターン21a,22aが形成された面に、ニッケルなどでめっきを行ってニッケルスタンパーを作製し、得られたニッケルスタンパーを型として、熱可塑性樹脂、熱硬化性樹脂または紫外線硬化性樹脂に転写させる方法(以下、「転写法」という。)が挙げられる。

前記1層で構成された凹凸パターン形成シートは凹凸パターン21a、22aが形成されていない面にはポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどのポリマーからなる基材が積層されていてもよい。

【0026】

(作用効果)

本実施形態の照明装置1では、光源ユニット10から出射した光は、殆ど拡散せずに第1の凹凸パターン形成シート21に到達し、第1の凹凸パターン21aにて主にY方向に拡散する。次いで、第1の凹凸パターン形成シート21に入射した光は、第1の凹凸パターン形成シート21を透過した後、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。したがって、第1の凹凸パターン形成シート21と第2の凹凸パターン形成シート22とが組み合わされた光拡散体20によれば、光源ユニット10からの、直進性が高い光を、X方向およびY方向の両方向に拡散させることができる。

さらに、本発明者らが調べた結果、Y方向に光を拡散する第1の凹凸パターン21aの凸部21b先端が光源ユニット10側に向けられ、X方向に光を拡散する第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光源ユニット10からの光が適度に拡散することがわかった。

上記のことから、上記照明装置1によれば、防眩性および照度の両方を充分に高くできる。

【0027】

「第2の実施形態」

本発明の照明装置の第2の実施形態について説明する。

図4に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置2は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体30とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0028】

(光拡散体)

本実施形態で使用される光拡散体30は、光源ユニット10側に配置された第2の凹凸パターン形成シート22と、光出射側に配置された第1の凹凸パターン形成シート21とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート21は、第1の実施形態と同様に、光源ユニット10側の面に、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン21aを備える。また、本実施形態で使用する第2の凹凸パターン形成シート22は、第1の実施形態と同様に、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン22aを備える。

本実施形態における第1の凹凸パターン21aおよび第2の凹凸パターン22aも、第1の実施形態における第1の凹凸パターン21aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

【0029】

(作用効果)

本実施形態の照明装置2では、光源ユニット10から出射した光は、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。第2の凹凸パターン形成シート22から出射し、第1の凹凸パターン形成シート21に到達した光は、第1の凹凸パターン21aにて主にY方向に拡散し、第1の凹凸パターン形成シート21を透過した後、出射する。したがって、第1の凹凸パターン形成シート21と第2の凹凸パターン形成シート22とが組み合わされた光拡散体30によれば、X方向およびY方向の両方向に光源ユニット10からの光を拡散させることができる。しかも、第1の凹凸パターン21aの凸部21b先端が光源ユニット10側に向けられ、第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置2によっても、防眩性および照度の両方を充分に高くできる。

【0030】

「第3の実施形態」

本発明の照明装置の第3の実施形態について説明する。

図5に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置3は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体40とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0031】

(光拡散体)

本実施形態で使用される光拡散体40は、1枚の凹凸パターン形成シート41からなり、光源ユニット10側の面に、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン41a(図2参照)を備え、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン41b(図3参照)を備える。

本実施形態における第1の凹凸パターン41aおよび第2の凹凸パターン41bも、第1の実施形態における第1の凹凸パターン41aおよび第2の凹凸パターン41bと同様のものであり、好ましい態様も同様である。

凹凸パターン形成シート41は、転写法によって、凹凸のないシートの各表面に凹凸を、凹凸の方向が互いに直交するように形成することにより得ることができる。

【0032】

(作用効果)

本実施形態の照明装置3では、光源ユニット10から出射した光は、凹凸パターン形成シート41に到達し、第1の凹凸パターン41aにて主にY方向に拡散する。次いで、凹凸パターン形成シート41に入射した光は、凹凸パターン形成シート41を透過した後、第2の凹凸パターン41bにて主にX方向に拡散し、出射する。したがって、光拡散体40によれば、光源ユニット10からの光を、X方向およびY方向の両方向に拡散させることができる。しかも、第1の凹凸パターン41aの凸部21b先端が光源ユニット10側に向けられ、第2の凹凸パターン41bの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置3によっても、防眩性および照度の両方を充分に高くできる。

さらに、本実施形態の照明装置3は、凹凸パターン形成シート41が1枚であるため、容易に薄型化できる。

【0033】

「第4の実施形態」

本発明の照明装置の第4の実施形態について説明する。

図1に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置4は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体50とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0034】

(光拡散体)

本実施形態で使用される光拡散体50は、光源ユニット10側に配置された透明な第1の凹凸パターン形成シート51と、光出射側に配置された透明な第2の凹凸パターン形成シート22とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート51は、レンチキュラーレンズシートであり、光源ユニット10側の面に第1の凹凸パターン51aを備え、第2の凹凸パターン形成シート22は、光源ユニット10と反対側の面に第2の凹凸パターン22aを備える。

【0035】

[第1の凹凸パターン、第2の凹凸パターン]

第1の凹凸パターン51aは、凹凸(凹部51c、凸部51b)が、光源ユニット10のY方向に対して±20°の範囲の方向に沿って繰り返しており、凸部51bが、その幅方向の中央で最も高くなるような略半円状となっているレンチキュラーレンズパターンである(図6参照)。

第2の凹凸パターン22aは、第1の実施形態の凹凸パターン22aと同様であり、好ましい態様も同様である。

【0036】

凹凸パターン51aの凹凸のピッチは1〜1000μmであることが好ましく、10〜500μmであることがより好ましい。ピッチが1μm未満であると、光の干渉により着色する場合があり、1000μmを超えると、後述する作用効果が得られにくくなる。

凹凸パターン51aの高さは、ピッチを100%とした場合の10%以上であることが後述の作用効果の点から望ましい。

【0037】

凹凸パターン形成シート51は、1層で形成されていてもよいし、2層で形成されていてもよい。

凹凸パターン形成シート51が1層で構成されている場合には、透明樹脂で構成されることが好ましい。透明樹脂は、熱可塑性樹脂であってもよいし、熱硬化性樹脂(熱硬化性プレポリマーまたはモノマーの硬化物)であってもよい。熱可塑性樹脂としては、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。熱硬化性プレポリマーとしては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等が挙げられる。熱硬化性モノマーとしては、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等が挙げられる。

1層で構成された凹凸パターン形成シートを製造する方法としては、切削加工などによりレンチキュラーレンズパターンを形成した金属ロールを型とする転写法などが挙げられる。

凹凸パターン形成シート51が2層で構成されている場合には、前記1層で構成された凹凸パターン形成シートの凹凸パターン51aが形成されていない面にポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどのポリマーからなる基材が積層されている。

【0038】

(作用効果)

本実施形態の照明装置4では、光源ユニット10から出射した光は、殆ど拡散せずに第1の凹凸パターン形成シート51に到達し、第1の凹凸パターン51aにて主にY方向に拡散する。次いで、第1の凹凸パターン形成シート51に入射した光は、第1の凹凸パターン形成シート51を透過した後、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。したがって、第1の凹凸パターン形成シート51と第2の凹凸パターン形成シート22とが組み合わされた光拡散体50によれば、光源ユニット10からの、直進性が高い光を、X方向およびY方向の両方向に拡散させることができる。

さらに、本発明者らが調べた結果、Y方向に光を拡散する第1の凹凸パターン51aの凸部の先端が光源ユニット10側に向けられ、X方向に光を拡散する第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光源ユニット10からの光が適度に拡散することがわかった。

上記のことから、上記照明装置4によれば、防眩性および照度の両方を充分に高くできる。

なお、第2の凹凸パターン22aのかわりに凹凸パターン51aと同様のレンチキュラーレンズパターンを使用すると、周期的な輝点による外観ムラが生じることが多いため、好ましくない。

【0039】

「第5の実施形態」

本発明の照明装置の第5の実施形態について説明する。

図4に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置5は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体60とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0040】

(光拡散体)

本実施形態で使用される光拡散体60は、光源ユニット10側に配置された第2の凹凸パターン形成シート22と、光出射側に配置された第1の凹凸パターン形成シート51とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート51は、第4の実施形態と同様に、レンチキュラーレンズシートであり、光源ユニット10側の面に、凹凸がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン51aを備える。また、本実施形態で使用する第2の凹凸パターン形成シート22は、第1の実施形態と同様に、光源ユニット10側と反対側の面に、凹凸がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン22aを備える。

本実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aも、第4の実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

【0041】

(作用効果)

本実施形態の照明装置5では、光源ユニット10から出射した光は、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。第2の凹凸パターン形成シート22から出射し、第1の凹凸パターン形成シート51に到達した光は、第1の凹凸パターン51aにて主にY方向に拡散し、第1の凹凸パターン形成シート51を透過した後、出射する。したがって、第1の凹凸パターン形成シート51と第2の凹凸パターン形成シート22とが組み合わされた光拡散体60によれば、X方向およびY方向の両方向に光源ユニット10からの光を拡散させることができる。しかも、第1の凹凸パターン51aの凸部先端が光源ユニット10側に向けられ、第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置5によっても、防眩性および照度の両方を充分に高くできる。

【0042】

「第6の実施形態」

本発明の照明装置の第6の実施形態について説明する。

図5に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置6は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体70とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0043】

(光拡散体)

本実施形態で使用される光拡散体70は、1枚の凹凸パターン形成シート71からなり、光源ユニット10側の面に、凹凸がY方向に対して±20°の範囲の方向に沿って周期的に繰り返しているレンチキュラーレンズである第1の凹凸パターン71a(図6参照)を備え、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン41b(図3参照)を備える。

本実施形態における第1の凹凸パターン71aおよび第2の凹凸パターン41bは、第4の実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

凹凸パターン形成シート71は、転写法によって、凹凸のないシートの両表面に凹凸を、凹凸の方向が互いに直交するように形成することにより得ることができる。

【0044】

(作用効果)

本実施形態の照明装置6では、光源ユニット10から出射した光は、凹凸パターン形成シート71に到達し、第1の凹凸パターン71aにて主にY方向に拡散する。次いで、凹凸パターン形成シート71に入射した光は、凹凸パターン形成シート71を透過した後、第2の凹凸パターン41bにて主にX方向に拡散し、出射する。したがって、光拡散体70によれば、光源ユニット10からの光を、X方向およびY方向の両方向に拡散させることができる。しかも、第1の凹凸パターン71aの凸部先端が光源ユニット10側に向けられ、第2の凹凸パターン41bの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置6によっても、防眩性および照度の両方を充分に高くできる。

さらに、本実施形態の照明装置6は、凹凸パターン形成シート71が1枚であるため、容易に薄型化できる。

【0045】

「他の実施形態」

なお、本発明は、上記実施形態に限定されない。

光源ユニット10は、複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列された直線状のものでもよい。複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列されている場合、X方向(光源ユニット10の長手方向)と直交するY方向でも発光ダイオード光源11,11同士が直線的に並ぶように配置されていてもよいが、その配置に限定されるものではない。例えば、発光ダイオード光源11,11がY方向ではジグザグに配置されてもよい。

複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列されている場合には、X方向の長さCと、Y方向の長さDとの比(C/D)が2以上にされる。ここで、X方向の長さCは、具体的には、X方向の両端の発光ダイオード光源間の長さであり、Y方向の長さDは、Y方向の両端の発光ダイオード光源間の長さである。C/Dが前記下限値未満では、上記光拡散体20,30,40、50、60、70を用いても照度は充分に高くならない。C/Dは5〜500であることが好ましく、10〜300であることがより好ましい。

また、各実施形態で使用する凹凸パターン形成シート21,22,41の凹凸は蛇行せず、直線状であってもよい。

【実施例】

【0046】

(製造例1)凹凸パターン形成シートの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ50μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの40%に熱収縮させ(すなわち、収縮率60%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

次いで、得られた凹凸パターン形成シート原版の凹凸パターンが形成された面に、ニッケルめっきを施し、そのニッケルめっきを剥離することにより、厚さ300μmのニッケルめっきスタンパーを得た。このニッケルめっきスタンパーの凹凸パターンが形成された面にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレートおよびベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜のニッケルめっきスタンパーと接していない面に厚さ100μmのポリエチレンテレフタレートフィルムを重ね合わせ、押圧して、密着させた。

次いで、ポリエチレンテレフタレートフィルムの上から紫外線を照射し、未硬化の紫外線硬化性樹脂組成物を硬化させ、それにより得た硬化物をニッケルめっきスタンパーから剥離させた。

これにより、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターン(最頻ピッチA:17.2μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A):0.6、配向度:0.3)を有する凹凸パターン形成シートを得た。

【0047】

(製造例2)凹凸パターン形成シートBの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ30μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの38%に熱収縮させ(すなわち、収縮率62%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

この凹凸パターン形成シート原版を用いたこと以外は実施例1と同様にして、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターンを有する凹凸パターン形成シートを得た。この凹凸パターン形成シートの凹凸パターンの最頻ピッチAは17.0μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A)は0.7、配向度は0.3であった。

【0048】

(製造例3)凹凸パターン形成シートCの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ50μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、収縮率40%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

この凹凸パターン形成シート原版を用いたこと以外は実施例1と同様にして、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターンを有する凹凸パターン形成シートを得た。この凹凸パターン形成シートの凹凸パターンの最頻ピッチAは17.2μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A)は0.54、配向度は0.3であった。

【0049】

(製造例4)レンチキュラーレンズシートの作製

幅1,000mm、径250mmのステンレスロールに銅をめっきした。このロールの周方向に半円状の金属バイトを用いて、図6に示されるレンチキュラーレンズの凹凸に対して反転した形状の凹凸を切削加工により形成した。その際、凹凸のピッチを200μm、凹部の深さを70μmにした。これにより、周面にレンチキュラーレンズ形状の凹凸が形成されたロール型を得た。

このロール型にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレートおよびベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜のロール型と接していない面に厚さ100μmのポリエチレンテレフタレートフィルムを重ね合わせ、押圧して、密着させた。

次いで、ポリエチレンテレフタレートフィルムの上から紫外線を照射し、未硬化の紫外線硬化性樹脂組成物を硬化させ、それにより得た硬化物をロール型から剥離させた。

これにより、ピッチ200μm、高さ70μmのレンチキュラーレンズパターンが一方向に沿って周期的に繰り返し形成されたレンチキュラーレンズシートを得た。

【0050】

(製造例5)光源ユニットAの作製

6個の発光ダイオード光源を、長さが6cmになるように、アルミニウム基板上に直線的に1列に取り付け、これらを円筒状のアクリル樹脂製カバーの内部に挿入して、光源ユニットAを作製した。

【0051】

(製造例6)光源ユニットBの作製

円筒状のアクリル樹脂製カバーの発光ダイオード側(内側)に、押出し成形により、ピッチ500μm、高さ200μmのレンチキュラーレンズパターンを、その凹凸が、発光ダイオードの配列方向(X方向)に沿って周期的に繰り返すように形成したこと以外は製造例5と同様にして光源ユニットBを作製した。

【0052】

(製造例7)光源ユニットCの作製

円筒状のアクリル樹脂製カバーの発光ダイオードと反対側(外側)に、押出し成形により、ピッチ500μm、高さ200μmのレンチキュラーレンズパターンを、その凹凸が、発光ダイオードの配列方向(X方向)に沿って周期的に繰り返すように形成したこと以外は製造例5と同様にして光源ユニットCを作製した。

【0053】

(実施例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0054】

(実施例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0055】

(比較例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0056】

(比較例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0057】

(比較例3)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0058】

(比較例4)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0059】

(比較例5)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向くように光拡散体を配置した。

【0060】

(比較例6)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0061】

(実施例3)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は実施例1と同様にして照明装置を得た。

【0062】

(実施例4)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は実施例2と同様にして照明装置を得た。

【0063】

(比較例7)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例1と同様にして照明装置を得た。

【0064】

(比較例8)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例2と同様にして照明装置を得た。

【0065】

(比較例9)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例3と同様にして照明装置を得た。

【0066】

(比較例10)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例4と同様にして照明装置を得た。

【0067】

(比較例11)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例5と同様にして照明装置を得た。

【0068】

(比較例12)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例6と同様にして照明装置を得た。

【0069】

(実施例5)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0070】

(実施例6)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0071】

(実施例7)

製造例1で得た凹凸パターン形成シートを、製造例6で得た光学ユニットBのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に、各々の凹凸が直交するように配置すると共に凹凸のある面同士が対向するように取り付けて、照明装置を得た。

【0072】

(比較例13)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0073】

(比較例14)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0074】

(比較例15)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向くように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0075】

(比較例16)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0076】

(比較例17)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向くように光拡散体を配置した。

【0077】

(比較例18)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0078】

(比較例19)

製造例1で得た凹凸パターン形成シートを、製造例6で得た光学ユニットBのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、凹凸パターン形成シートとレンチキュラーレンズパターン51aとを、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側に向くようにした。

【0079】

(比較例20)

製造例1で得た凹凸パターン形成シートを、製造例7で得た光学ユニットCのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、凹凸パターン形成シートとレンチキュラーレンズパターン51aとを、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側に向くようにした。

【0080】

(比較例21)

製造例1で得た凹凸パターン形成シートを、製造例7で得た光学ユニットCのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側と反対側を向くようにした。

【0081】

(実施例8)

光源ユニット10側の凹凸パターン形成シートを製造例2で得たものに変更したこと以外は実施例1と同様にして照明装置を得た。

【0082】

(実施例9)

光源ユニット10側の凹凸パターン形成シートを製造例3で得たものに変更したこと以外は実施例1と同様にして照明装置を得た。

【0083】

(比較例22)

光源ユニット10側の凹凸パターン形成シートを製造例2で得たものに変更したこと以外は比較例1と同様にして照明装置を得た。

【0084】

(比較例23)

光源ユニット10側の凹凸パターン形成シートを製造例3で得たものに変更したこと以外は比較例1と同様にして照明装置を得た。

【0085】

[評価]

得られた照明装置の照度および防眩性を以下の方法により評価した。評価結果を表1〜4に示す。

・照度の測定方法

照明装置をその長さ方向が平行になるように配置し、照明装置の長さ方向の中央部の直下50cmで、照度測定装置(日置電機製、ルクスハイテスタ3423)を用いて照度を測定した。

・防眩性の評価

照明装置を目視し、その眩しさを下記の基準で評価した。

3点:1m離れたところから、眩しさを感じることなく、5秒間直視することができ、目に残像が残らない。

2点:1m離れたところから、5秒間は直視できるが、目に残像が残る。

1点:1m離れたところから、眩しくて5秒間直視できない。

【0086】

【表1】

【0087】

【表2】

【0088】

【表3】

【0089】

【表4】

【0090】

凹凸がY方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニット側に向けられていると共に凹凸がX方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられている実施例1〜9の照明装置では、充分な照度を有すると共に充分な防眩性も有していた。特に、凹凸パターンの凹凸の稜線が蛇行している実施例1、2、5〜9においては、より効率良く光を拡散させることができるため、凹凸の稜線が直線的で蛇行していない実施例3、4よりも、5〜10%程度も高い照度を得ることができた。

これに対し、凹凸がY方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニット側に向けられていない又は凹凸がX方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられていない比較例1〜23の照明装置では、照度が低かった。

【0091】

また、上記防眩性の評価方法では、実施例1,8が同じ結果であったが、より厳密に評価したところ、実施例8の照明装置は実施例1のものよりも防眩性が高かった。ただし、照度はやや低かった。

実施例1,9についても、上記防眩性の評価方法では同じ結果であったが、より厳密に評価したところ、実施例9の照明装置は実施例1のものよりもやや防眩性が低かった。しかし、照度はやや高くなっていた。

【0092】

なお、本発明で使用する光拡散体は、複数本の蛍光管が互いに平行になるように配置された面状光源から発せられる光の拡散には必ずしも適していない。このことを、以下の参考例1〜8により具体的に示す。

【0093】

(製造例8)面状光源の作製

長さ18cmの複数本の冷陰極管を、2cm間隔で互いに平行になるように並べて、面状光源を作製した。

【0094】

(参考例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸が、冷陰極管81の長手方向(X’方向)に対して直交する方向(Y’方向)に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0095】

(参考例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0096】

(参考例3)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源80の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0097】

(参考例4)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源80の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0098】

(参考例5)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0099】

(参考例6)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0100】

(参考例7)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くように光拡散体を配置した。

【0101】

(参考例8)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0102】

[評価]

得られた面発光装置の照度を上記照明装置の照度の測定方法と同様に測定した。測定結果を表5に示す。

・照度の測定方法

面発光装置を面状光源からの光が下方に出射するように水平に配置し、面発光装置の中央部の直下100cmで、照度測定装置(日置電機製、ルクスハイテスタ3423)を用いて照度を測定した。

【0103】

【表5】

【0104】

表5に示すように、本発明で使用する光拡散体を用いた参考例1,2の面発光装置よりも、参考例3,7の照度が大きかった。参考例3,7で使用した光拡散体は、凹凸がY’方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられている。これらの結果より、本発明で使用する光拡散体は面発光装置に適していないことは明らかである。

【符号の説明】

【0105】

1,2,3,4,5,6 照明装置

10 光源ユニット

11 発光ダイオード光源

12 支持体

20,30,40,50,60,70 光拡散体

21,51 第1の凹凸パターン形成シート

21a,41a,51a,71a 第1の凹凸パターン

22 第2の凹凸パターン形成シート

22a,41b 第2の凹凸パターン

21b,51b 凸部

21c,51c 凹部

41,71 凹凸パターン形成シート

80 面状光源

81 冷陰極管

【技術分野】

【0001】

本発明は、光源ユニットの光を光拡散体によって拡散させる照明装置に関する。

【背景技術】

【0002】

近年、環境問題への関心の高まりに伴い、照明装置においては、省電力且つ長寿命であることから、光源として発光ダイオード光源を用いたものが急速に普及しつつある。ところで、発光ダイオード光源から発せられる光は、直進性が高く、殆ど拡散しないため、発光ダイオード光源を用いた照明装置は光拡散体を備える。例えば、特許文献1には、複数個の発光ダイオード光源を直線的に配列させた光源ユニットと、該光源ユニットからの光を拡散させて防眩性を得るための光拡散体とを備えたものが開示されている。光拡散体としては、例えば、従来の直管形蛍光灯を用いた照明装置に取り付けられているような、バインダ中に粒子が含まれる光拡散層を有するもの(特許文献2参照)が使用されている。

しかし、特許文献2に記載の光拡散層を有する光拡散体を、前記発光ダイオード光源を用いた光源ユニットに適用した場合には、防眩性は確保できるものの、照明装置の照度が低くなることがあった。

この問題に対し、特許文献3では、防眩性と照度を確保することを目的として、少なくとも片面に凹凸形状を有するシートを光拡散体として用いることが記載されている。

また、特許文献4には、複数の発光ダイオード光源が二次元的に分散配置された面光源装置において、片面に凹凸形状を有する2つのシートを、各シートの凸部先端が同一の方向を向くように配置した光拡散体を用いることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−121461号公報

【特許文献2】特開平10−269825号公報

【特許文献3】特開2010−129507号公報

【特許文献4】国際公開第2010/110319号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献3,4に記載の光拡散体を照明装置に使用しても、防眩性および照度の両方を充分に高くすることは困難であった。

本発明は、前記事情に鑑みてなされたものであり、防眩性および照度の両方を充分に高くできる照明装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

[1]複数個の発光ダイオード光源が線状に配列された光源ユニットと、該光源ユニットの光出射側に設けられた光拡散体とを備える照明装置において、光拡散体は、凹凸が光源ユニットの長手方向に対して直交する方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターンと、凹凸が光源ユニットの長手方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターンとを備え、第1の凹凸パターンの凸部先端が光源ユニット側に向けられていると共に第2の凹凸パターンの凸部先端が光源ユニットと反対側に向けられており、第2の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることを特徴とする照明装置。

[2]第1の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である[1]に記載の照明装置。

[3]第1の凹凸パターンは、凹凸パターンのピッチが5〜200μmのレンチキュラーレンズ形状である[1]に記載の照明装置。

[4]光拡散体は、前記第1の凹凸パターンが形成された透明な第1の凹凸パターン形成シートと、前記第2の凹凸パターンが形成された透明な第2の凹凸パターン形成シートとを有する[1]〜[3]のいずれかに記載の照明装置。

【発明の効果】

【0006】

本発明の照明装置は、防眩性および照度の両方を充分に高くできる。

【図面の簡単な説明】

【0007】

【図1】本発明の照明装置の第1および4の実施形態の断面を模式的に示す図である。

【図2】第1,2,3の実施形態の照明装置を構成する凹凸パターン形成シートの第1の凹凸パターンを示す斜視図である。

【図3】第1,2,3の実施形態の照明装置を構成する凹凸パターン形成シートの第2の凹凸パターンを示す斜視図である。

【図4】本発明の照明装置の第2および5の実施形態の断面を模式的に示す図である。

【図5】本発明の照明装置の第3および6の実施形態の断面を模式的に示す図である。

【図6】第4,5,6の実施形態の照明装置を構成するレンチキュラーレンズシートのレンチキュラーレンズパターンを示す斜視図である。

【発明を実施するための形態】

【0008】

「第1の実施形態」

<照明装置>

本発明の照明装置の第1の実施形態について説明する。

図1に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置1は、光源ユニット10と、光源ユニット10の光出射側に設けられた光拡散体20とを備える。

【0009】

(光源ユニット)

本発明で使用する光源ユニットは、複数個の発光ダイオード光源が線状に配列されたものである。本実施形態で使用される光源ユニット10は、複数個の発光ダイオード光源11,11・・・が直線的に1列に配列されたものである。各発光ダイオード光源11は支持体12に固定されているものであり、砲弾型でもよいし、表面実装型でもよいし、チップオンボード型でもよい。

隣接する発光ダイオード光源11,11同士の間隔は、発光ダイオード光源11の発光強度にもよるが、1〜100mmとされていることが好ましい。隣接する発光ダイオード光源11,11同士の間隔が前記上限値以下であれば、光源ユニット10の長手方向の照度を均一化しやすい。しかし、隣接する発光ダイオード光源11,11同士の間隔を前記下限値未満とすると、発光ダイオード光源11の数が多くなるため、高コストになる。

支持体12の材質としては特に制限はなく、樹脂や金属等を適宜使用することができる。支持体12の光拡散体20側の面12aは、光の利用効率が高くなることから、金属の鏡面あるいは白色反射面とされて光反射性を有することが好ましい。

なお、本明細書では、光源ユニット10の長手方向(図1においては左右方向)のことを「X方向」という。また、光源ユニット10に対して平行で且つX方向に対して直交する方向(図1においては紙面と直交する方向)のことを「Y方向」という。また、光源ユニット10に対して垂直で且つX方向に対して直交する方向(図1においては上下方向)のことを「Z方向」という。

【0010】

(光拡散体)

本実施形態で使用される光拡散体20は、光源ユニット10側に配置された透明な第1の凹凸パターン形成シート21と、光出射側に配置された透明な第2の凹凸パターン形成シート22とを有する。

第1の凹凸パターン形成シート21は、光源ユニット10側の面に第1の凹凸パターン21aを備え、第2の凹凸パターン形成シート22は、光源ユニット10と反対側の面に第2の凹凸パターン22aを備える。

【0011】

[第1の凹凸パターン、第2の凹凸パターン]

第1の凹凸パターン21aは、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している波形状のパターンである(図2参照)。また、第1の凹凸パターン21aにおいては、凹凸はY方向に対して±10°の範囲の方向に沿って繰り返すことが好ましく、Y方向に対して±5°の範囲の方向に沿って繰り返すことがより好ましく、Y方向に沿って繰り返すことが特に好ましい。

第2の凹凸パターン22aは、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している波形状のパターンである(図3参照)。また、第2の凹凸パターン22aにおいては、凹凸はX方向に対して±10°の範囲の方向に沿って繰り返すことが好ましく、X方向に対して±5°の範囲の方向に沿って繰り返すことがより好ましく、X方向に沿って繰り返すことが特に好ましい。

第1の凹凸パターン21aおよび第2の凹凸パターン22aにおいて、凹凸が前記範囲を超える範囲の方向に沿って繰り返すと、防眩性および照度の両方を高くする本発明の効果が発揮されにくくなる。

第1の凹凸パターン21aおよび第2の凹凸パターン22aは共に、凸部21bの先端が丸みを帯びている。また、凸部21bの高さ方向はZ方向に沿っている。

また、第1の凹凸パターン21aの繰り返し方向と第2の凹凸パターン22aの繰り返し方向とは90°±20°の範囲で交差することが好ましく、90°±10°の範囲で交差することがより好ましく、90°で交差することが特に好ましい。

【0012】

第2の凹凸パターン21aの最頻ピッチAは1μmを超え30μm以下であることが好ましく、1μmを超え25μm以下であることがより好ましく、1μmを超え20μm以下であることがさらに好ましい。第2の凹凸パターン22aの最頻ピッチAは1μmを超え30μm以下であり、1μmを超え25μm以下であることが好ましく、1μmを超え20μm以下であることがより好ましい。

最頻ピッチAが前記下限値以下であると、光の干渉により着色する場合があり、前記上限値を超えると、光拡散性が低くなる場合がある。

【0013】

本実施形態では、凹凸パターン21a,22aの稜線が蛇行して、隣り合った凸部21b,21b同士のピッチが凹凸パターン21a,22aの方向に沿ってばらついている。

ここで、凹凸パターン21a,22aの凹凸のピッチのばらつきの程度を配向度という。

配向度が大きいほど、凹凸のピッチがばらついている。

【0014】

凹凸パターン21a,22aの最頻ピッチA、平均深さBおよび配向度を求めるためには、凹凸パターン21a,22aの上面および断面の光学顕微鏡による観察、または、凹凸パターン21a,22aの原子間力顕微鏡による観察を行う。一般には、それぞれの顕微鏡の解像度の違いから、凹凸パターンのピッチや深さが1μm以上の場合には光学顕微鏡による観察が適しており、1μm以下の場合には原子間力顕微鏡による観察が適している。そのため、凹凸パターンのサイズに応じて適宜選択して観察を行う。

【0015】

凹凸パターン21a,22aの最頻ピッチAおよび配向度は、例えば、特開2009−122298号公報に記載された求め方に従って求めることができる。

まず、顕微鏡により得られた凹凸構造の画像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部以外で最大頻度を示す位置(XFmax,YFmax)を求める。そして、最頻ピッチA=1/{√(XFmax2+YFmax2)}の式から最頻ピッチAを求める。なお、最頻ピッチは各ピッチの平均値とみてもよい。平均ピッチについては、顕微鏡画像から得られた断面図から、隣り合う凹部同士の水平方向の間隔をピッチとしたとき、無作為に抽出した10個以上のピッチの平均値から求めることもできる。

配向度については、まず、上記で得たフーリエ変換像を利用し、XF軸上に最大照度部分が一致するようにθ回転したフーリエ変換像を作成する。次いで、(XFmax,YFmax)を通るYF軸に平行補助線Y’Fを引き、補助線Y’Fを横軸とし、補助線Y’F上の照度(ZF軸)を縦軸としたY’F−ZF図を作成する。次いで、Y’F−ZF図のY’F軸の値を最頻ピッチAの逆数(1/A)で割ったY”F-ZF図を作成し、このY”F-ZF図からピークの半値幅W(頻度が最大値の半分になる高さでのピークの幅)を求める。この半値幅は配向度を表す。配向度が大きい程、蛇行してピッチがばらついていることを表す。

【0016】

配向度は0.1〜0.5であることが好ましい。配向度が0.1〜0.5であれば、凹凸パターン21a,22aのピッチのばらつきが大きいため、第1の凹凸パターン形成シート21および第2の凹凸パターン形成シート22の光拡散性がより高くなる。配向度が0.5を超えると、凹凸パターン21a,22aの方向性が低くなりすぎて、照度が低くなる傾向にある。

配向度を上記所定の範囲にするためには、第1の凹凸パターン形成シート21および第2の凹凸パターン形成シート22を製造する際の収縮応力の作用方法を適宜選択すればよい。

【0017】

第1の凹凸パターン21aにおける最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることが好ましく、0.5〜2.5であることがより好ましく、0.5〜1.0であることがさらに好ましい。第2の凹凸パターン22aにおける最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であり、0.5〜2.5であることが好ましく、0.5〜1.0であることがより好ましい。(B/A)が前記下限値未満であると、光拡散性が低下する傾向にあり、前記上限値を超えると、凹凸パターン21a,22aを容易に形成できる。

【0018】

平均深さは、凹凸パターン21a,22aの凸部21bのピークから凹部21cの底までの深さの平均のことを意味する。平均深さBは次のようにして求める。すなわち、凹凸パターン21a,22aを顕微鏡により観察し、その観察からY軸方向に沿って切断した断面図を得る。1つの凹部21cの底までの深さは、両隣の2つの凸部21b,21bのピークから凹部21cの底までのZ方向の距離の和の1/2である。すなわち、1つの凹部21cの底の深さbiは、凹部21cに対して一方側の凸部21bのピークから計測した凹部21cの底の深さをLi、他方側の凸部21bのピークから計測した凹部21cの底の深さをRiとした際に、bi=(Li+Ri)/2となる。このようにして求めた各凹部21cの深さbiの平均値が平均深さBであるが、全ての凹部21cの深さを求めることは現実的でないため、無作為に抽出した10個以上のbiから平均深さBを求める。

【0019】

最頻ピッチAおよび平均深さBは、目標とする防眩性と照度に応じて適宜設定すればよく、第1の凹凸パターン21aと第2の凹凸パターン22aとで同一であってもよいし、異なってもよい。

第1の凹凸パターン21aと第2の凹凸パターン22aとを異なった最頻ピッチAおよび平均深さBにする場合、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を適宜調整することにより、光の拡散角度を調整できる。具体的には、アスペクト比を大きくする程、拡散角度が大きくなる。

したがって、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を調整することによって、照明装置の用途に応じた防眩性と照度に調整することができる。例えば、商品を照らすことを主な目的とするショーケース用照明装置においては、防眩性よりも照度が重視されるため、ある程度の防眩性と高い照度が得られるように、第1の凹凸パターン21aと第2の凹凸パターン22aの各々のアスペクト比を調整することができる。

なお、アスペクト比を調整するためには、最頻ピッチAまたは平均深さBを調整すればよいが、最頻ピッチAよりも平均深さBの方が容易に調整できるため、アスペクト比を調整する際には、通常は平均深さBを調整する。

【0020】

各凹凸パターン形成シート21,22は、各々、1層で形成されていてもよいし、2層で形成されていてもよい。

凹凸パターン形成シート21,22が2層で形成されている場合には、透明樹脂からなる基材と、各凹凸パターン形成シート21,22を得る際の加工温度でのヤング率が基材よりも0.01〜300GPa高い硬質層とで構成されることが好ましい。ここで、加工温度は、例えば、後述する凹凸パターン形成シートの製造方法における熱収縮時の加熱温度である。ヤング率は、JIS K 7113−1995に従って測定した値である。

【0021】

基材を構成する透明樹脂としては、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、スチレン−ブタジエンブロック共重合体等のポリスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリジメチルシロキサン等のシリコーン樹脂、フッ素樹脂、ABS樹脂、ポリアミド、アクリル樹脂、ポリカーボネート、ポリシクロオレフィンなどが挙げられる。

【0022】

硬質層は、樹脂であってもよいし、金属または金属化合物であってもよい。

硬質層を構成する樹脂としては、基材を構成する樹脂の種類によって適宜選択されるが、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂などを使用することができる。後述する凹凸パターン形成シートの製造において容易に凹凸パターン21a,22aを形成できることから、硬質層を構成する樹脂のガラス転移温度Tg2と、基材を構成する樹脂のガラス転移温度Tg1との差(Tg2−Tg1)は10℃以上であることが好ましい。

硬質層が樹脂で構成される場合には、硬質層の厚さは0.05μmを超え5.0μm以下であることが好ましい。硬質層の厚みが0.05μmを超え5μm以下であれば、凹凸パターン形成シート21,22を容易に製造できる。

【0023】

硬質層を構成する金属としては、金、アルミニウム、銀、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマス等が挙げられる。

硬質層を構成する金属化合物としては、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素が挙げられる。

硬質層が金属または金属化合物である場合には、硬質層の厚みは1〜50nmであることが好ましい。硬質層の厚みが1nm以上であれば、硬質層に欠陥が生じにくくなり、厚みが50nm以下であれば、光透過性を充分に確保できる上に、凹凸パターン形成シート21,22を容易に製造できる。

【0024】

2層で構成された凹凸パターン形成シートを製造する方法としては、加熱収縮性フィルムからなる透明樹脂製の基材の片面に硬質層を設けて積層フィルムを形成し、前記積層フィルムを加熱して前記基材を収縮させることにより、前記硬質層を折り畳むように変形させる方法が挙げられる。このように硬質層を折り畳むように変形させることで、凹凸パターン21a,22aを形成できる。

【0025】

凹凸パターン形成シート21,22が1層で構成されている場合には、透明樹脂で構成されることが好ましい。透明樹脂は、熱可塑性樹脂であってもよいし、熱硬化性樹脂(熱硬化性プレポリマーまたはモノマーの硬化物)であってもよい。熱可塑性樹脂としては、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。熱硬化性プレポリマーとしては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等が挙げられる。熱硬化性モノマーとしては、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等が挙げられる。

1層で構成された凹凸パターン形成シートを製造する方法としては、上記2層で構成された凹凸パターン形成シートの凹凸パターン21a,22aが形成された面に、ニッケルなどでめっきを行ってニッケルスタンパーを作製し、得られたニッケルスタンパーを型として、熱可塑性樹脂、熱硬化性樹脂または紫外線硬化性樹脂に転写させる方法(以下、「転写法」という。)が挙げられる。

前記1層で構成された凹凸パターン形成シートは凹凸パターン21a、22aが形成されていない面にはポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどのポリマーからなる基材が積層されていてもよい。

【0026】

(作用効果)

本実施形態の照明装置1では、光源ユニット10から出射した光は、殆ど拡散せずに第1の凹凸パターン形成シート21に到達し、第1の凹凸パターン21aにて主にY方向に拡散する。次いで、第1の凹凸パターン形成シート21に入射した光は、第1の凹凸パターン形成シート21を透過した後、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。したがって、第1の凹凸パターン形成シート21と第2の凹凸パターン形成シート22とが組み合わされた光拡散体20によれば、光源ユニット10からの、直進性が高い光を、X方向およびY方向の両方向に拡散させることができる。

さらに、本発明者らが調べた結果、Y方向に光を拡散する第1の凹凸パターン21aの凸部21b先端が光源ユニット10側に向けられ、X方向に光を拡散する第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光源ユニット10からの光が適度に拡散することがわかった。

上記のことから、上記照明装置1によれば、防眩性および照度の両方を充分に高くできる。

【0027】

「第2の実施形態」

本発明の照明装置の第2の実施形態について説明する。

図4に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置2は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体30とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0028】

(光拡散体)

本実施形態で使用される光拡散体30は、光源ユニット10側に配置された第2の凹凸パターン形成シート22と、光出射側に配置された第1の凹凸パターン形成シート21とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート21は、第1の実施形態と同様に、光源ユニット10側の面に、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン21aを備える。また、本実施形態で使用する第2の凹凸パターン形成シート22は、第1の実施形態と同様に、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン22aを備える。

本実施形態における第1の凹凸パターン21aおよび第2の凹凸パターン22aも、第1の実施形態における第1の凹凸パターン21aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

【0029】

(作用効果)

本実施形態の照明装置2では、光源ユニット10から出射した光は、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。第2の凹凸パターン形成シート22から出射し、第1の凹凸パターン形成シート21に到達した光は、第1の凹凸パターン21aにて主にY方向に拡散し、第1の凹凸パターン形成シート21を透過した後、出射する。したがって、第1の凹凸パターン形成シート21と第2の凹凸パターン形成シート22とが組み合わされた光拡散体30によれば、X方向およびY方向の両方向に光源ユニット10からの光を拡散させることができる。しかも、第1の凹凸パターン21aの凸部21b先端が光源ユニット10側に向けられ、第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置2によっても、防眩性および照度の両方を充分に高くできる。

【0030】

「第3の実施形態」

本発明の照明装置の第3の実施形態について説明する。

図5に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置3は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体40とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0031】

(光拡散体)

本実施形態で使用される光拡散体40は、1枚の凹凸パターン形成シート41からなり、光源ユニット10側の面に、凹凸(凹部21c、凸部21b)がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン41a(図2参照)を備え、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン41b(図3参照)を備える。

本実施形態における第1の凹凸パターン41aおよび第2の凹凸パターン41bも、第1の実施形態における第1の凹凸パターン41aおよび第2の凹凸パターン41bと同様のものであり、好ましい態様も同様である。

凹凸パターン形成シート41は、転写法によって、凹凸のないシートの各表面に凹凸を、凹凸の方向が互いに直交するように形成することにより得ることができる。

【0032】

(作用効果)

本実施形態の照明装置3では、光源ユニット10から出射した光は、凹凸パターン形成シート41に到達し、第1の凹凸パターン41aにて主にY方向に拡散する。次いで、凹凸パターン形成シート41に入射した光は、凹凸パターン形成シート41を透過した後、第2の凹凸パターン41bにて主にX方向に拡散し、出射する。したがって、光拡散体40によれば、光源ユニット10からの光を、X方向およびY方向の両方向に拡散させることができる。しかも、第1の凹凸パターン41aの凸部21b先端が光源ユニット10側に向けられ、第2の凹凸パターン41bの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置3によっても、防眩性および照度の両方を充分に高くできる。

さらに、本実施形態の照明装置3は、凹凸パターン形成シート41が1枚であるため、容易に薄型化できる。

【0033】

「第4の実施形態」

本発明の照明装置の第4の実施形態について説明する。

図1に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置4は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体50とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0034】

(光拡散体)

本実施形態で使用される光拡散体50は、光源ユニット10側に配置された透明な第1の凹凸パターン形成シート51と、光出射側に配置された透明な第2の凹凸パターン形成シート22とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート51は、レンチキュラーレンズシートであり、光源ユニット10側の面に第1の凹凸パターン51aを備え、第2の凹凸パターン形成シート22は、光源ユニット10と反対側の面に第2の凹凸パターン22aを備える。

【0035】

[第1の凹凸パターン、第2の凹凸パターン]

第1の凹凸パターン51aは、凹凸(凹部51c、凸部51b)が、光源ユニット10のY方向に対して±20°の範囲の方向に沿って繰り返しており、凸部51bが、その幅方向の中央で最も高くなるような略半円状となっているレンチキュラーレンズパターンである(図6参照)。

第2の凹凸パターン22aは、第1の実施形態の凹凸パターン22aと同様であり、好ましい態様も同様である。

【0036】

凹凸パターン51aの凹凸のピッチは1〜1000μmであることが好ましく、10〜500μmであることがより好ましい。ピッチが1μm未満であると、光の干渉により着色する場合があり、1000μmを超えると、後述する作用効果が得られにくくなる。

凹凸パターン51aの高さは、ピッチを100%とした場合の10%以上であることが後述の作用効果の点から望ましい。

【0037】

凹凸パターン形成シート51は、1層で形成されていてもよいし、2層で形成されていてもよい。

凹凸パターン形成シート51が1層で構成されている場合には、透明樹脂で構成されることが好ましい。透明樹脂は、熱可塑性樹脂であってもよいし、熱硬化性樹脂(熱硬化性プレポリマーまたはモノマーの硬化物)であってもよい。熱可塑性樹脂としては、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。熱硬化性プレポリマーとしては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等が挙げられる。熱硬化性モノマーとしては、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等が挙げられる。

1層で構成された凹凸パターン形成シートを製造する方法としては、切削加工などによりレンチキュラーレンズパターンを形成した金属ロールを型とする転写法などが挙げられる。

凹凸パターン形成シート51が2層で構成されている場合には、前記1層で構成された凹凸パターン形成シートの凹凸パターン51aが形成されていない面にポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどのポリマーからなる基材が積層されている。

【0038】

(作用効果)

本実施形態の照明装置4では、光源ユニット10から出射した光は、殆ど拡散せずに第1の凹凸パターン形成シート51に到達し、第1の凹凸パターン51aにて主にY方向に拡散する。次いで、第1の凹凸パターン形成シート51に入射した光は、第1の凹凸パターン形成シート51を透過した後、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。したがって、第1の凹凸パターン形成シート51と第2の凹凸パターン形成シート22とが組み合わされた光拡散体50によれば、光源ユニット10からの、直進性が高い光を、X方向およびY方向の両方向に拡散させることができる。

さらに、本発明者らが調べた結果、Y方向に光を拡散する第1の凹凸パターン51aの凸部の先端が光源ユニット10側に向けられ、X方向に光を拡散する第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光源ユニット10からの光が適度に拡散することがわかった。

上記のことから、上記照明装置4によれば、防眩性および照度の両方を充分に高くできる。

なお、第2の凹凸パターン22aのかわりに凹凸パターン51aと同様のレンチキュラーレンズパターンを使用すると、周期的な輝点による外観ムラが生じることが多いため、好ましくない。

【0039】

「第5の実施形態」

本発明の照明装置の第5の実施形態について説明する。

図4に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置5は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体60とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0040】

(光拡散体)

本実施形態で使用される光拡散体60は、光源ユニット10側に配置された第2の凹凸パターン形成シート22と、光出射側に配置された第1の凹凸パターン形成シート51とを有する。

ここで、本実施形態で使用する第1の凹凸パターン形成シート51は、第4の実施形態と同様に、レンチキュラーレンズシートであり、光源ユニット10側の面に、凹凸がY方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターン51aを備える。また、本実施形態で使用する第2の凹凸パターン形成シート22は、第1の実施形態と同様に、光源ユニット10側と反対側の面に、凹凸がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン22aを備える。

本実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aも、第4の実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

【0041】

(作用効果)

本実施形態の照明装置5では、光源ユニット10から出射した光は、第2の凹凸パターン形成シート22に入射する。第2の凹凸パターン形成シート22に入射した光は、第2の凹凸パターン形成シート22を透過した後、第2の凹凸パターン22aにて主にX方向に拡散し、出射する。第2の凹凸パターン形成シート22から出射し、第1の凹凸パターン形成シート51に到達した光は、第1の凹凸パターン51aにて主にY方向に拡散し、第1の凹凸パターン形成シート51を透過した後、出射する。したがって、第1の凹凸パターン形成シート51と第2の凹凸パターン形成シート22とが組み合わされた光拡散体60によれば、X方向およびY方向の両方向に光源ユニット10からの光を拡散させることができる。しかも、第1の凹凸パターン51aの凸部先端が光源ユニット10側に向けられ、第2の凹凸パターン22aの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置5によっても、防眩性および照度の両方を充分に高くできる。

【0042】

「第6の実施形態」

本発明の照明装置の第6の実施形態について説明する。

図5に、本実施形態の照明装置の断面図を示す。本実施形態の照明装置6は、光源ユニット10と、光源ユニット10の光出射側に配置された光拡散体70とを備える。光源ユニット10は、第1の実施形態で使用した光源ユニット10と同様のものが使用される。

【0043】

(光拡散体)

本実施形態で使用される光拡散体70は、1枚の凹凸パターン形成シート71からなり、光源ユニット10側の面に、凹凸がY方向に対して±20°の範囲の方向に沿って周期的に繰り返しているレンチキュラーレンズである第1の凹凸パターン71a(図6参照)を備え、光源ユニット10側と反対側の面に、凹凸(凹部21c、凸部21b)がX方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターン41b(図3参照)を備える。

本実施形態における第1の凹凸パターン71aおよび第2の凹凸パターン41bは、第4の実施形態における第1の凹凸パターン51aおよび第2の凹凸パターン22aと同様のものであり、好ましい態様も同様である。

凹凸パターン形成シート71は、転写法によって、凹凸のないシートの両表面に凹凸を、凹凸の方向が互いに直交するように形成することにより得ることができる。

【0044】

(作用効果)

本実施形態の照明装置6では、光源ユニット10から出射した光は、凹凸パターン形成シート71に到達し、第1の凹凸パターン71aにて主にY方向に拡散する。次いで、凹凸パターン形成シート71に入射した光は、凹凸パターン形成シート71を透過した後、第2の凹凸パターン41bにて主にX方向に拡散し、出射する。したがって、光拡散体70によれば、光源ユニット10からの光を、X方向およびY方向の両方向に拡散させることができる。しかも、第1の凹凸パターン71aの凸部先端が光源ユニット10側に向けられ、第2の凹凸パターン41bの凸部21b先端が光源ユニット10と反対側に向けられていることで、光拡散性が適度なものになっているため、上記照明装置6によっても、防眩性および照度の両方を充分に高くできる。

さらに、本実施形態の照明装置6は、凹凸パターン形成シート71が1枚であるため、容易に薄型化できる。

【0045】

「他の実施形態」

なお、本発明は、上記実施形態に限定されない。

光源ユニット10は、複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列された直線状のものでもよい。複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列されている場合、X方向(光源ユニット10の長手方向)と直交するY方向でも発光ダイオード光源11,11同士が直線的に並ぶように配置されていてもよいが、その配置に限定されるものではない。例えば、発光ダイオード光源11,11がY方向ではジグザグに配置されてもよい。

複数個の発光ダイオード光源11,11・・・が直線的に複数列に配列されている場合には、X方向の長さCと、Y方向の長さDとの比(C/D)が2以上にされる。ここで、X方向の長さCは、具体的には、X方向の両端の発光ダイオード光源間の長さであり、Y方向の長さDは、Y方向の両端の発光ダイオード光源間の長さである。C/Dが前記下限値未満では、上記光拡散体20,30,40、50、60、70を用いても照度は充分に高くならない。C/Dは5〜500であることが好ましく、10〜300であることがより好ましい。

また、各実施形態で使用する凹凸パターン形成シート21,22,41の凹凸は蛇行せず、直線状であってもよい。

【実施例】

【0046】

(製造例1)凹凸パターン形成シートの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ50μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの40%に熱収縮させ(すなわち、収縮率60%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

次いで、得られた凹凸パターン形成シート原版の凹凸パターンが形成された面に、ニッケルめっきを施し、そのニッケルめっきを剥離することにより、厚さ300μmのニッケルめっきスタンパーを得た。このニッケルめっきスタンパーの凹凸パターンが形成された面にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレートおよびベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜のニッケルめっきスタンパーと接していない面に厚さ100μmのポリエチレンテレフタレートフィルムを重ね合わせ、押圧して、密着させた。

次いで、ポリエチレンテレフタレートフィルムの上から紫外線を照射し、未硬化の紫外線硬化性樹脂組成物を硬化させ、それにより得た硬化物をニッケルめっきスタンパーから剥離させた。

これにより、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターン(最頻ピッチA:17.2μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A):0.6、配向度:0.3)を有する凹凸パターン形成シートを得た。

【0047】

(製造例2)凹凸パターン形成シートBの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ30μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの38%に熱収縮させ(すなわち、収縮率62%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

この凹凸パターン形成シート原版を用いたこと以外は実施例1と同様にして、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターンを有する凹凸パターン形成シートを得た。この凹凸パターン形成シートの凹凸パターンの最頻ピッチAは17.0μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A)は0.7、配向度は0.3であった。

【0048】

(製造例3)凹凸パターン形成シートCの作製

ポリメタクリル酸メチル(藤倉化成社製LH−101−10、質量平均分子量560000、重合分散度(Mw/Mn)3.4、ガラス転移温度100℃)のトルエン溶液を、グラビアコーティングにより、1軸方向(幅方向)に主に加熱収縮する厚さ50μmの矩形状枚葉のポリエチレンテレフタレートシュリンクフィルム(三菱樹脂社製ヒシペットLX−61S、ガラス転移温度70℃)の片面上に、乾燥後の塗工厚さが2μmになるように塗工した。これにより、ポリエチレンテレフタレートシュリンクフィルムの両面に表面平滑層が形成された積層シートを得た。

次いで、上記積層シートを100℃で1分間加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、収縮率40%で収縮させ)、硬質層が、収縮方向に対して直交方向に沿って周期性を有する波状の凹凸パターンを有する凹凸パターン形成シート原版を得た。

この凹凸パターン形成シート原版を用いたこと以外は実施例1と同様にして、一方向に沿って凹凸が繰り返し形成されていると共にその凹凸が蛇行した波形状の凹凸パターンを有する凹凸パターン形成シートを得た。この凹凸パターン形成シートの凹凸パターンの最頻ピッチAは17.2μm、最頻ピッチAに対する凹凸の平均深さBの比(B/A)は0.54、配向度は0.3であった。

【0049】

(製造例4)レンチキュラーレンズシートの作製

幅1,000mm、径250mmのステンレスロールに銅をめっきした。このロールの周方向に半円状の金属バイトを用いて、図6に示されるレンチキュラーレンズの凹凸に対して反転した形状の凹凸を切削加工により形成した。その際、凹凸のピッチを200μm、凹部の深さを70μmにした。これにより、周面にレンチキュラーレンズ形状の凹凸が形成されたロール型を得た。

このロール型にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレートおよびベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜のロール型と接していない面に厚さ100μmのポリエチレンテレフタレートフィルムを重ね合わせ、押圧して、密着させた。

次いで、ポリエチレンテレフタレートフィルムの上から紫外線を照射し、未硬化の紫外線硬化性樹脂組成物を硬化させ、それにより得た硬化物をロール型から剥離させた。

これにより、ピッチ200μm、高さ70μmのレンチキュラーレンズパターンが一方向に沿って周期的に繰り返し形成されたレンチキュラーレンズシートを得た。

【0050】

(製造例5)光源ユニットAの作製

6個の発光ダイオード光源を、長さが6cmになるように、アルミニウム基板上に直線的に1列に取り付け、これらを円筒状のアクリル樹脂製カバーの内部に挿入して、光源ユニットAを作製した。

【0051】

(製造例6)光源ユニットBの作製

円筒状のアクリル樹脂製カバーの発光ダイオード側(内側)に、押出し成形により、ピッチ500μm、高さ200μmのレンチキュラーレンズパターンを、その凹凸が、発光ダイオードの配列方向(X方向)に沿って周期的に繰り返すように形成したこと以外は製造例5と同様にして光源ユニットBを作製した。

【0052】

(製造例7)光源ユニットCの作製

円筒状のアクリル樹脂製カバーの発光ダイオードと反対側(外側)に、押出し成形により、ピッチ500μm、高さ200μmのレンチキュラーレンズパターンを、その凹凸が、発光ダイオードの配列方向(X方向)に沿って周期的に繰り返すように形成したこと以外は製造例5と同様にして光源ユニットCを作製した。

【0053】

(実施例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0054】

(実施例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0055】

(比較例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0056】

(比較例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0057】

(比較例3)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0058】

(比較例4)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0059】

(比較例5)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返している凹凸パターン21aの凸部先端が向くように光拡散体を配置した。

【0060】

(比較例6)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表1に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0061】

(実施例3)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は実施例1と同様にして照明装置を得た。

【0062】

(実施例4)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は実施例2と同様にして照明装置を得た。

【0063】

(比較例7)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例1と同様にして照明装置を得た。

【0064】

(比較例8)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例2と同様にして照明装置を得た。

【0065】

(比較例9)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例3と同様にして照明装置を得た。

【0066】

(比較例10)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例4と同様にして照明装置を得た。

【0067】

(比較例11)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例5と同様にして照明装置を得た。

【0068】

(比較例12)

凹凸パターン形成シートを、一方向に沿って直線的な凹凸が繰り返し形成された凹凸パターンを有する凹凸パターン形成シート(オプティカルソリューションズ社製、レンズ拡散板 LSD 60°×1°)に変更したこと以外は比較例6と同様にして照明装置を得た。

【0069】

(実施例5)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0070】

(実施例6)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0071】

(実施例7)

製造例1で得た凹凸パターン形成シートを、製造例6で得た光学ユニットBのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に、各々の凹凸が直交するように配置すると共に凹凸のある面同士が対向するように取り付けて、照明装置を得た。

【0072】

(比較例13)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0073】

(比較例14)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0074】

(比較例15)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向くように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0075】

(比較例16)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向き、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0076】

(比較例17)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10と反対側に、凹凸がY方向に沿って繰り返しているレンチキュラーレンズパターン51aの凸部先端が向くように光拡散体を配置した。

【0077】

(比較例18)

製造例1で得た凹凸パターン形成シートおよび製造例4で得たレンチキュラーレンズシートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例5で得た光源ユニットAの円筒状のアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、表3に示すように、光源ユニット10側に、凹凸がX方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0078】

(比較例19)

製造例1で得た凹凸パターン形成シートを、製造例6で得た光学ユニットBのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、凹凸パターン形成シートとレンチキュラーレンズパターン51aとを、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側に向くようにした。

【0079】

(比較例20)

製造例1で得た凹凸パターン形成シートを、製造例7で得た光学ユニットCのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、凹凸パターン形成シートとレンチキュラーレンズパターン51aとを、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側に向くようにした。

【0080】

(比較例21)

製造例1で得た凹凸パターン形成シートを、製造例7で得た光学ユニットCのレンチキュラーレンズパターン付きアクリル樹脂製カバーの内周面に取り付けて、照明装置を得た。その際、各々の凹凸が直交するように配置すると共に凹凸パターン形成シートの凸部先端が発光ダイオード側と反対側を向くようにした。

【0081】

(実施例8)

光源ユニット10側の凹凸パターン形成シートを製造例2で得たものに変更したこと以外は実施例1と同様にして照明装置を得た。

【0082】

(実施例9)

光源ユニット10側の凹凸パターン形成シートを製造例3で得たものに変更したこと以外は実施例1と同様にして照明装置を得た。

【0083】

(比較例22)

光源ユニット10側の凹凸パターン形成シートを製造例2で得たものに変更したこと以外は比較例1と同様にして照明装置を得た。

【0084】

(比較例23)

光源ユニット10側の凹凸パターン形成シートを製造例3で得たものに変更したこと以外は比較例1と同様にして照明装置を得た。

【0085】

[評価]

得られた照明装置の照度および防眩性を以下の方法により評価した。評価結果を表1〜4に示す。

・照度の測定方法

照明装置をその長さ方向が平行になるように配置し、照明装置の長さ方向の中央部の直下50cmで、照度測定装置(日置電機製、ルクスハイテスタ3423)を用いて照度を測定した。

・防眩性の評価

照明装置を目視し、その眩しさを下記の基準で評価した。

3点:1m離れたところから、眩しさを感じることなく、5秒間直視することができ、目に残像が残らない。

2点:1m離れたところから、5秒間は直視できるが、目に残像が残る。

1点:1m離れたところから、眩しくて5秒間直視できない。

【0086】

【表1】

【0087】

【表2】

【0088】

【表3】

【0089】

【表4】

【0090】

凹凸がY方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニット側に向けられていると共に凹凸がX方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられている実施例1〜9の照明装置では、充分な照度を有すると共に充分な防眩性も有していた。特に、凹凸パターンの凹凸の稜線が蛇行している実施例1、2、5〜9においては、より効率良く光を拡散させることができるため、凹凸の稜線が直線的で蛇行していない実施例3、4よりも、5〜10%程度も高い照度を得ることができた。

これに対し、凹凸がY方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニット側に向けられていない又は凹凸がX方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられていない比較例1〜23の照明装置では、照度が低かった。

【0091】

また、上記防眩性の評価方法では、実施例1,8が同じ結果であったが、より厳密に評価したところ、実施例8の照明装置は実施例1のものよりも防眩性が高かった。ただし、照度はやや低かった。

実施例1,9についても、上記防眩性の評価方法では同じ結果であったが、より厳密に評価したところ、実施例9の照明装置は実施例1のものよりもやや防眩性が低かった。しかし、照度はやや高くなっていた。

【0092】

なお、本発明で使用する光拡散体は、複数本の蛍光管が互いに平行になるように配置された面状光源から発せられる光の拡散には必ずしも適していない。このことを、以下の参考例1〜8により具体的に示す。

【0093】

(製造例8)面状光源の作製

長さ18cmの複数本の冷陰極管を、2cm間隔で互いに平行になるように並べて、面状光源を作製した。

【0094】

(参考例1)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸が、冷陰極管81の長手方向(X’方向)に対して直交する方向(Y’方向)に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0095】

(参考例2)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0096】

(参考例3)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源80の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0097】

(参考例4)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源80の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0098】

(参考例5)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面同士を重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くと共に、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0099】

(参考例6)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のない面同士を重ね合わせて、各々の凹凸パターン形成シートの凸部先端が互いに反対側を向いた光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向き、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0100】

(参考例7)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80と反対側に、凹凸がY’方向に沿って繰り返している凹凸パターン21aの凸部先端が向くように光拡散体を配置した。

【0101】

(参考例8)

製造例1で得た2枚の凹凸パターン形成シートを、各々の凹凸が直交するように配置すると共に凹凸のある面と凹凸のない面とを重ね合わせて光拡散体を得た。次いで、この光拡散体を製造例8で得た面状光源の光出射側に取り付けて、照明装置を得た。その際、表5に示すように、面状光源80側に、凹凸がX’方向に沿って繰り返している凹凸パターン22aの凸部先端が向くように光拡散体を配置した。

【0102】

[評価]

得られた面発光装置の照度を上記照明装置の照度の測定方法と同様に測定した。測定結果を表5に示す。

・照度の測定方法

面発光装置を面状光源からの光が下方に出射するように水平に配置し、面発光装置の中央部の直下100cmで、照度測定装置(日置電機製、ルクスハイテスタ3423)を用いて照度を測定した。

【0103】

【表5】

【0104】

表5に示すように、本発明で使用する光拡散体を用いた参考例1,2の面発光装置よりも、参考例3,7の照度が大きかった。参考例3,7で使用した光拡散体は、凹凸がY’方向に沿って繰り返している凹凸パターンの凸部先端が光源ユニットと反対側に向けられている。これらの結果より、本発明で使用する光拡散体は面発光装置に適していないことは明らかである。

【符号の説明】

【0105】

1,2,3,4,5,6 照明装置

10 光源ユニット

11 発光ダイオード光源

12 支持体

20,30,40,50,60,70 光拡散体

21,51 第1の凹凸パターン形成シート

21a,41a,51a,71a 第1の凹凸パターン

22 第2の凹凸パターン形成シート

22a,41b 第2の凹凸パターン

21b,51b 凸部

21c,51c 凹部

41,71 凹凸パターン形成シート

80 面状光源

81 冷陰極管

【特許請求の範囲】

【請求項1】

複数個の発光ダイオード光源が線状に配列された光源ユニットと、該光源ユニットの光出射側に設けられた光拡散体とを備える照明装置において、

光拡散体は、凹凸が光源ユニットの長手方向に対して直交する方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターンと、凹凸が光源ユニットの長手方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターンとを備え、第1の凹凸パターンの凸部先端が光源ユニット側に向けられていると共に第2の凹凸パターンの凸部先端が光源ユニットと反対側に向けられており、第2の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることを特徴とする照明装置。

【請求項2】

第1の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である請求項1に記載の照明装置。

【請求項3】

第1の凹凸パターンは、凹凸パターンのピッチが5〜200μmのレンチキュラーレンズ形状である請求項1に記載の照明装置。

【請求項4】

光拡散体は、前記第1の凹凸パターンが形成された透明な第1の凹凸パターン形成シートと、前記第2の凹凸パターンが形成された透明な第2の凹凸パターン形成シートとを有する請求項1〜3のいずれか一項に記載の照明装置。

【請求項1】

複数個の発光ダイオード光源が線状に配列された光源ユニットと、該光源ユニットの光出射側に設けられた光拡散体とを備える照明装置において、

光拡散体は、凹凸が光源ユニットの長手方向に対して直交する方向に対して±20°の範囲の方向に沿って繰り返している第1の凹凸パターンと、凹凸が光源ユニットの長手方向に対して±20°の範囲の方向に沿って繰り返している第2の凹凸パターンとを備え、第1の凹凸パターンの凸部先端が光源ユニット側に向けられていると共に第2の凹凸パターンの凸部先端が光源ユニットと反対側に向けられており、第2の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0であることを特徴とする照明装置。

【請求項2】

第1の凹凸パターンは、凹凸パターンの最頻ピッチAが1.0μmを超え30μm以下、最頻ピッチAに対する凹凸の平均深さBの比(B/A)が0.1〜3.0である請求項1に記載の照明装置。

【請求項3】

第1の凹凸パターンは、凹凸パターンのピッチが5〜200μmのレンチキュラーレンズ形状である請求項1に記載の照明装置。

【請求項4】

光拡散体は、前記第1の凹凸パターンが形成された透明な第1の凹凸パターン形成シートと、前記第2の凹凸パターンが形成された透明な第2の凹凸パターン形成シートとを有する請求項1〜3のいずれか一項に記載の照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−109000(P2013−109000A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−242164(P2011−242164)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]