熱アシスト磁気ヘッド素子の検査方法及びその装置

【課題】製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドが発生する近接場光または近接場光発光部の物理形状の検査を行うことができるようにする。

【解決手段】熱アシスト磁気ヘッド素子の検査方法及びその装置において、試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、試料の近接場光発光部から近接場光を発生させ、探針を有する走査プローブ顕微鏡のカンチレバーを試料の表面の近傍で上下に振動させた状態でテーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた近接場光による散乱光を検出し、検出した散乱光に基づく近接場光の発生位置情報を用いてローバーに形成された熱アシスト磁気ヘッド素子の近接場光発光部から発光する近接場光の強度分布又は近接場光発光部の表面形状を検査するようにした。

【解決手段】熱アシスト磁気ヘッド素子の検査方法及びその装置において、試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、試料の近接場光発光部から近接場光を発生させ、探針を有する走査プローブ顕微鏡のカンチレバーを試料の表面の近傍で上下に振動させた状態でテーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた近接場光による散乱光を検出し、検出した散乱光に基づく近接場光の発生位置情報を用いてローバーに形成された熱アシスト磁気ヘッド素子の近接場光発光部から発光する近接場光の強度分布又は近接場光発光部の表面形状を検査するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜熱アシスト磁気ヘットを検査する熱アシスト磁気ヘッド検査方法及びその装置、並びに熱アシスト磁気ヘッド製造方法に係り、特に光学顕微鏡等の技術で検査不可能な薄膜熱アシスト磁気ヘッドが発生する近接場光の状態を検査することのできる熱アシスト磁気ヘッド素子の検査方法及びその装置に関する。

【背景技術】

【0002】

次世代ハードディスクヘッドとして熱アシスト磁気ヘッドが各ハードディスクメーカに採用される計画である。熱アシスト磁気ヘッドから発生する近接場光の幅は20nm以下であり、この幅はハードディスクの書き込みトラック幅を決める。実際の動作時の近接場光の強度分布や、発光部の物理形状に対する検査方法は未解決の重要な課題である。現在走査型電子顕微鏡(SEM)を用いてヘッド(素子)の形状を測定することは可能であるが、破壊検査であり、量産向けの全数検査には適用困難である。

【0003】

一方、これまでのハードディスク用磁気ヘッドのトラック幅検査はHGA(Head Gimbal Assembly)状態又は擬似HGA状態という磁気ヘッド製造の最終工程で行っていた。生産コスト、の改善や製造プロセス条件の早期フィードバックという要望に応えるために、ウエハから切り出されたローバー状態において検査する方法が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−230845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ヘッドが発生する近接場光又は近接場光発光部の物理形状の検査を目的とする専用な検査装置はまだ世の中に存在しない。また、現在磁気ヘッドへの性能検査においてはウエハから切り出されたローバーの状態における検査装置が使用されているが、熱アシスト磁気ヘッドに対しても同じくローバーというヘッド製造の早い段階での検査装置を開発する必要がある。

【0006】

本発明は、上述の点に鑑みてなされたものであり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドが発生する近接場光または近接場光発光部の物理形状の検査を行うことのできる熱アシスト磁気ヘッド検査方法及びその装置を提供するものである。

【課題を解決するための手段】

【0007】

上記した課題を解決するために、本発明では、熱アシスト磁気ヘッド素子を検査する検査装置を、試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、カンチレバーを試料の表面に対して上下方向に振動させる振動駆動手段と、振動駆動手段により振動させられているカンチレバーの探針が形成されている側と反対側の面に光を照射してカンチレバーからの反射光を検出することによりカンチレバーの振動を検出する変位検出手段と、熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、信号出力手段から出力された信号により熱アシスト磁気ヘッド素子の近接場光発光部から発生した近接場光の発生領域内にカンチレバーの探針が入ったときにカンチレバーの表面から発生する散乱光を検出する散乱光検出手段と、試料を載置したテーブル手段の位置情報と散乱光検出手段で散乱光を検出して得た信号とを用いて熱アシスト磁気ヘッド素子の近接場光発光部から発生する近接場光の発生の状態の良否を判定する処理手段とを備えて構成した。

【0008】

又、上記目的を達成するために、本発明では、試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、試料の近接場光発光部から近接場光を発生させ、探針を有する走査プローブ顕微鏡のカンチレバーを試料の表面の近傍で上下に振動させた状態でテーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた近接場光による散乱光を検出し、検出した散乱光に基づく近接場光の発生位置情報を用いて熱アシスト磁気ヘッド素子の近接場光発光部から発光する近接場光の強度分布又は近接場光発光部の表面形状を検査する熱アシスト磁気ヘッド素子の検査方法とした。

【発明の効果】

【0009】

本発明によれば、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドが発生する近接場光強度分布または近接場光発光部の物理形状の検査を非破壊で行うことができるという効果がある。

【図面の簡単な説明】

【0010】

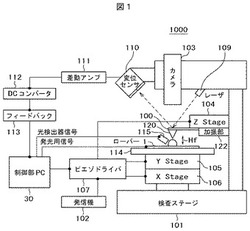

【図1】本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態の概略の構成を示すブロック図である。

【図2】本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図3】本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態の概略の構成を示すブロック図である。

【図4】本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図5】本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態の概略の構成を示すブロック図である。

【図6】本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図7】本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態の概略の構成を示すブロック図である。

【図8】本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図9】本発明に係る熱アシスト磁気ヘッド検査装置の第1、3と5実施形態の動作手順を示すフロー図である。

【図10】本発明に係る熱アシスト磁気ヘッド検査装置の第2と4実施形態の動作手順を示すフロー図である。

【図11】本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態の概略の構成を示すブロック図である。

【図12】本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【発明を実施するための形態】

【0011】

熱アシスト磁気ヘッド素子の近接場光発光部で発生する近接場光の発生状態を検査する場合に、近接場光発光部で発生する近接場光は、その発生領域が近接場光発光部のごく近傍の領域に限られるために、近接場光を直接検出することが難しい。そこで、本発明では、熱アシスト磁気ヘッド素子の近接場光発光部における近接場光の発生の状態を、近接場光の発生領域に入った走査プローブ顕微鏡のカンチレバーの探針から発生する散乱光を、近接場光発生領域から比較的離れた場所で検出できるようにした。

【0012】

又、その変形例として、探針に近接場光を発生させて近接場光発光部から発生する散乱光を検出するようにした。

更にその変形例も含めて、以下に、本発明の実施例を図面を参照しながら詳細に説明する。

【実施例1】

【0013】

図1は、本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態の基本的な構成を示すブロック図である。図1の熱アシスト磁気ヘッド検査装置は、スライダ単体(チップ)を切り出す前工程のローバー(ヘッドスライダが配列されたブロック)の状態で熱アシスト磁気ヘッドの発生する近接場光の強度分布を測定することが可能なものである。通常、3cm〜5cm程度の細長いブロック体としてウエハから切り出されたローバーは、40個〜90個程度のヘッドスライダが配列された構成となっている。この実施の形態に係るTARヘッド検査装置は、このローバー1をワークとして所定の検査を行うように構成されている。ローバー1は、通常、図示していないトレイ内に20〜30本程度、短軸方向に所定間隔で配列収納されている。図示していないハンドリングロボットは、ローバー1を図示してないトレイからで一本ずつ取り出して検査ステージ101に搬送する。検査ステージ101に搬送設置されたローバー1は後述のように検査される。

【0014】

検査ステージ101は、ローバー1をX,Y方向に移動可能なXステージ106、Yステージ105を備えている。ローバー1は、その長軸方向の片側面がYステージ105の基準面に一旦突き当てられることによって位置決めされる。Yステージ105の上面には、ローバー1の位置決め用の載置部114が設けられている。この載置部114の上面側縁部には、ローバー1の形状にほぼ合致した段差部が設けられている。ローバー1は、この段差部の底面と側面にそれぞれ当接されることによって所定位置に設置されるようになっている。段差部の後面には、ローバー1の後側面(TARヘッドの各接続端子のある面の反対面)が当接される。各当接面は、Xステージ106の移動方向(X軸)及びZステージ104の移動方向(Z軸)にそれぞれ平行で、かつ、直交した位置関係となる基準面を備えているので、ローバー1がYステージ105の段差部の底面と側面に当接設置されることによってX方向とZ方向の位置決めが実行されるようになっている。

【0015】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、散乱型近接場光顕微鏡(SNOM)のカンチレバー部100をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に熱アシスト磁気ヘッドの近接場光発光部が発光可能な状態で吸着保持される。

【0016】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上の載置部114に載置されたローバー1の上方の対向する位置には、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を付加した先端の尖った探針120が形成されて自由端となっているカンチレバー部100が配置されている。カンチレバー部100は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、探針120は上下方向に振動される。

【0017】

変位検出部は、半導体レーザ素子109と、4分割光ディテクタ素子からなる変位センサ110とから構成される。半導体レーザ素子109から出射した光はカンチレバー部100上に照射され、カンチレバー部100で反射された光は変位センサ110に導かれる。差動アンプ111は、変位センサ110から出力される4つの信号の差分信号に所定の演算処理を施してDCコンバータ112に出力する。すなわち、差動アンプ111は、変位センサ110から出力される4つの信号の差分に対応した変位信号をDCコンバータ112に出力する。従って、カンチレバー部100が加振部122により加振されていない状態では、差動アンプ111からの出力はゼロになる。DCコンバータ112は、差動アンプ111から出力される変位信号を実効値の直流信号に変換するRMS−DCコンバータ(Root Mean Squared value to Direct Current Converter)で構成される。

【0018】

差動アンプ111から出力される変位信号は、カンチレバー部100の変位に応じた信号であり、カンチレバー部100は振動しているので交流信号となる。DCコンバータ112から出力される信号は、フィードバックコントローラ113に入力される。フィードバックコントローラ113は、カンチレバー部100の現在の振動の大きさをモニターするための信号として制御部PC30にDCコンバータ112から入力した信号を出力すると共に、カンチレバー部100の励振の大きさを調整するためのZステージ104の制御用信号として制御部PC30を通じて、ピエゾドライバ107にDCコンバータ112から入力した信号を出力する。この信号を制御部PC30でモニタし、その値に応じて、ピエゾドライバ107でZステージ104を駆動するピエゾ素子(図示せず)を制御することによって、測定開始前に、カンチレバー部100の初期位置を調整するようにしている。この実施の形態では、ハードディスクドライブのヘッド浮上高さをカンチレバー部100の初期位置として設定する。

【0019】

発信機102は、カンチレバー部100を励振するための発振信号をピエゾドライバ107に供給するものである。ピエゾドライバ107は、この発信機102からの発振信号に基づいて加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。

【0020】

図2は、図1の熱アシスト磁気ヘッド検査装置の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部100と一緒に示した図である。

【0021】

図2に示すように、カンチレバー部100は、振動したときの最下点Hfが、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面に接触した状態から数10nm離れた位置(高さ)の間で、熱アシスト磁気ヘッド素子部4からの磁界信号と近接場光の検出信号とが最も大きく、分解能が良く検出できる高さにカンチレバー部100の貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を付加した探針120の先端部が位置するように、Zステージ104によって位置決めされる。カンチレバー部100は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。

【0022】

この実施の形態では、Xステージ106及びYステージ107によってローバー1が移動される。このとき、熱アシスト磁気ヘッド素子部4には、図1の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光が供給され、熱アシスト磁気ヘッド素子部4の近接場光発光部2は熱アシスト光(近接場光)203を発光する。カンチレバー部100の探針120が熱アシスト光(近接場光)203が発生している領域内に入ると、近接場光203により探針120から散乱光204を発生し、この散乱光204を光検出器115で検出することができる。探針4の表面に形成した貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜3は、探針4が近接場光発生領域内に位置した時に、この近接場光を受けて、局在型表面プラズモン増強効果により増強された散乱光204を発生する。

【0023】

この散乱光204は近接場光203の強度に比例するので、検出器115で検出した散乱光204の検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203の発生の状態や近接場光203の強度の分布を求める(推定する)ことができる。この求めた近接場光203の発生の状態や近接場光の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光発光の状態の良否を判定することができる。このようにして、熱アシスト磁気ヘッドの記録ヘッドの発生する近接場光を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0024】

図9は、上述した熱アシスト磁気ヘッド検査装置の動作手順を示すフロー図である。

先ず複数設置されたローバーを1本ずつ取り出し、検査ステージ上に搬送し(S901)、カメラによるアライメントを行い(S902)、ローバーに形成された熱アシスト磁気ヘッド素子部4(測定ヘッド)を測定位置に移動させて測定ヘッドの位置決めを行う(S903)。次に、測定ヘッドに記録信号(発光用信号)又は励起用レーザ光を供給し(S904)、ピエゾドライバ107でZテージ104を制御することによって、カンチレバー部100の探針120を測定ヘッドの記録表面にアプローチさせる(S905)。次に、発信機102からの発振信号に基づいてピエゾドライバ107で加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。この状態でピエゾドライバ107でYステージ105とXステージ106を駆動してローバー1をXY平面内で移動させることにより、カンチレバー部100はヘッドの記録面に平行する平面に数百nm〜数μmの範囲内でスキャンし(S906)、記録ヘッドの発生する近接場光による探針120から発生する散乱光を検出して強度分布を計測し、(S907)。

【0025】

次に、カンチレバーが上昇し、ローバー1の中で次に測定すべきヘッドがあるかをチェックし(S908)、有る場合には次の測定ヘッドがカンチレバーの下方に移動し(S909),S904からの操作を実行する。ローバー1の中で次に測定すべきヘッドが無くなった場合には、Zステージ104でカンチレバー部100を上昇させた状態で測定が終了したローバー1を図示していないハンドリングユニットで取出して回収トレイに収納する(S910)。次に、図示していない供給トレイに未検査のローバー40があるか否かをチェックし(S911)、未検査のローバー40がある場合にはS501に戻って未検査のローバー40を供給トレイ(図示せず)から取出して(S912),検査ステージ101に搬送してS501からのステップを実行する。一方、供給トレイうちに未検査のローバー40が無い場合には、測定を終了する(S913)。

【0026】

なお、上記した実施例においては、ローバー1の状態で検査することについて説明したが、本実施例はこれに限定されるものではなく、ローバー1から切り出されたスライダ単体(図示せず)を載置部114に載置して上記に説明したのと同様な検査を行うようにしてもよい。

【実施例2】

【0027】

本発明の第2の実施例を図面を参照しながら詳細に説明する。

図3は、本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態の基本的な構成を示すブロック図である。図3の熱アシスト磁気ヘッド検査装置3000は、実施例1と同様に、スライダ単体(チップ)を切り出す前のローバー1の状態で熱アシスト磁気ヘッド素子4の近接場光発光部の物理形状を測定する。

【0028】

図3の熱アシスト磁気ヘッド検査装置3000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などについては、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した部分と重複するので、説明を省略する。

【0029】

本実施例においては、カンチレバー100先端の探針120で近接場光を発生させて、熱アシスト磁気ヘッド素子部4の近接場光発光部2から発生する散乱光を検出する構成として点が、実施例1と異なる。

【0030】

即ち、本実施例においては、図3に示すように、カンチレバー100先端の探針120に付加してある貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜に近接場光を発光させるために、カンチレバー部100の上方にレーザ素子301を設置し、レーザ素子301から発射したレーザをカンチレバー部100の先端部分に照射して探針120で近接場光を発生させる構成とした。

【0031】

図4は、図3の熱アシスト磁気ヘッド検査装置3000の近接場光発光部物理形状の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部100と一緒に示した図である。

【0032】

図4に示すように、カンチレバー部100は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面からHfだけ離れた位置にカンチレバー部100の探針120の先端部が位置するように、Zステージ104によって位置決めされる。実施例1で説明したのと同様な方法でカンチレバー部100は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。このとき、カンチレバー部100の上方からレーザ301が照射されているため、探針120の先端に形成された貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201からは、近接場光403が発生する。加振部122で駆動されてカンチレバー部100が振動することにより、記録ヘッド4の近接場光発光部2及びその近傍が探針120で発生した近接場光403の発生領域内に入り、近接場光発光部2からは散乱光404が発生する。この近接場光発光部2から発生した散乱光404を光検出器115で検出することができる。

【0033】

探針120で発生する近接場光403の強度は一定であるので、近接場光発光部2から発生する散乱光404は近接場光発光部2の表面の物理形状を反映している。したがって、検出器115で検出した散乱光404の検出信号を制御部PC30で処理することにより、探針120で発生した近接場光403により近接場光発光部2から発生した散乱光404の強度の分布を求めることができる。この求めた散乱光404の強度の分布を予め設定した基準データと比較することにより近接場光発光部2の物理形状の良否を判定することができる。このように、熱アシスト磁気ヘッド素子4の近接場光発光部2の物理形状を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光発光部の物理形状の検査を行うことができるという効果がある。

【0034】

図10は、上述した熱アシスト磁気ヘッド検査装置の動作手順を示すフロー図である。実施例1において、図9を用いて説明したフロー図とは、ヘッドの信号を供給する工程(S904)を短針にレーザを照射する工程(S1004)に置き換えた点が異なる。

【0035】

実施例2におけるフローを、図10を用いて説明する。

先ず複数設置されたローバーを1本ずつ取り出し、検査ステージ上に搬送し(S1001)、カメラによるアライメントを行い(S1002)、ローバーに形成された熱アシスト磁気ヘッド素子部4(測定ヘッド)を測定位置に移動させて測定ヘッドの位置決めを行う(S1003)。次に、半導体レーザ素子301からレーザを発射してカンチレバー部100の先端部分に形成した探針120にレーザを照射し、探針120の先端部分に近接場光を発生させ(S1004)、ピエゾドライバ107でZテージ104を制御することによって、カンチレバー部100の探針120を測定ヘッドの記録表面にアプローチさせる(S1005)。次に、発信機102からの発振信号に基づいてピエゾドライバ107で加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。

【0036】

この状態でピエゾドライバ107でYステージ105とXステージ106を駆動してローバー1をXY平面内で移動させることにより、カンチレバー部100はヘッドの記録面に平行する平面に数百nm〜数μmの範囲内でスキャンし(S1006)、記録ヘッドの発生する近接場光の強度分布を検出し、測長を行う(S1007)。次に、カンチレバーが上昇し、ローバー1の中で次に測定すべきヘッドがあるかをチェックし(S1008)、有る場合には次の測定ヘッドがカンチレバーの下方に移動し(S1009),S904からの操作を実行する。

【0037】

ローバー1の中で次に測定すべきヘッドが無くなった場合には、Zステージ104でカンチレバー部100を上昇させた状態で測定が終了したローバー1を図示していないハンドリングユニットで取出して回収トレイに収納する(S1010)。次に、図示していない供給トレイに未検査のローバー40があるか否かをチェックし(S1011)、未検査のローバー40がある場合にはS501に戻って未検査のローバー40を供給トレイ(図示せず)から取出して(S1012),検査ステージ101に搬送してS501からのステップを実行する。一方、供給トレイうちに未検査のローバー40が無い場合には、測定を終了する(S1013)。

【0038】

実施例1に図3のレーザ素子301をカメラ103に取り付け、ローバー1に制御部PC30から出力する記録信号(発光用信号)又は励起用レーザ光を供給しないようにすると、実施例2の測定をすることが可能となる。

【0039】

また、実施例2に、図1に示すローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、レーザ素子301に発光させないようにすると、実施例1の測定が可能となる。

【0040】

また、上記した実施例1と実施例2で説明したカンチレバーの探針は、角錐形状をしたものについて説明したが、本発明ではこれに限られず、探針としては、レバー1とは異なる材質の酸化シリコン(SiO2)、窒化シリコン(Si3N4)、高密度カーボン(High Density Carbon:HDC, Diamond Like Carbon:DLC)、カーボンナノチューブ(Carbon Nano Tube:CNT)や、カーボンナノファイバ(Carbon Nano Fiber:CNF)、タングステン(W)等の何れかを材料とする細線で形成されているものを用いることができる。

【0041】

また、従来の原子間力顕微鏡(Atomic Fource Microscope:AFM)のカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線を備えた構成としてもよい。

【実施例3】

【0042】

本発明の第3の実施例を図面を参照しながら詳細に説明する。

図5は、本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態の基本的な構成を示すブロック図である。図5の熱アシスト磁気ヘッド検査装置5000は、実施例1及び実施例2と同様に、スライダ単体(チップ)を切り出す前のローバー1の状態で熱アシスト磁気ヘッド素子4の発生する近接場光の強度分布を測定する。

【0043】

図5の熱アシスト磁気ヘッド検査装置5000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0044】

本実施例では、カンチレバー500の先端に設けた探針520で近接場光発生領域2で発生する熱を検出し、この検出した熱の分布から熱アシスト磁気ヘッド素子部4の近接場光発光部2の状態を検査する点において、上記に説明した実施例1及び2と異なる。

【0045】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、走査型熱顕微鏡(SThM)の熱センサ付加するカンチレバー部500をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に吸着保持される。

【0046】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上に載置されたローバー1の上方の対向する位置には、先端部に熱電対または熱抵抗等の熱センサを付加し、先端が尖った探針520を自由端とするカンチレバー部500が配置されている。カンチレバー部500は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0047】

図6は、図5の熱アシスト磁気ヘッド検査装置5000の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大して熱センサ601を付加した熱センサ付加カンチレバー部500と一緒に示した図である。

【0048】

図6に示すように、熱センサ付加カンチレバー部500は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面からHfの高さ(熱アシスト磁気ヘッド素子4の表面から数nm〜数10nm離れた位置(高さ))にカンチレバー部500の先端部に熱電対又は熱抵抗等の熱センサ601を付加した探針520の先端部が位置するように、Zステージ104によって位置決めされる。

【0049】

実施例1で説明したのと同様な方法でカンチレバー部500は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。このとき、熱アシスト磁気ヘッド素子4は図5の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給され、熱アシスト磁気ヘッド素子4の近接場光発光部2は熱アシスト光(近接場光)203を発光しているので、カンチレバー500の探針520が近接場光と接触する際の近接場光による探針520の熱変化をカンチレバー500の探針520と反対側の面に取り付けた熱センサ601で検出し、検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203による温度の分布を求めることができる。

【0050】

この求めた近接場光203による温度の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光の発生の状態の良否を判定することができる。それに基づいて熱アシスト磁気ヘッドが発生する近接場光を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0051】

本実施例における熱アシスト磁気ヘッド検査装置5000の動作手順は実施例1で説明した図9にフロー図と同じである。

【実施例4】

【0052】

本発明の第4の実施例を図面を参照しながら詳細に説明する。

図7は、本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態の基本的な構成を示すブロック図である。図7の熱アシスト磁気ヘッド検査装置7000は、実施例1乃至3と同様に、スライダ単体(チップ)を切り出す前工程のローバーの状態で熱アシスト磁気ヘッド素子4の近接場光発光部の物理形状を測定することが可能なものである。

【0053】

図7の熱アシスト磁気ヘッド検査装置7000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0054】

本実施例では、カンチレバー700の先端部に設けた探針720を加熱して一定の温度に維持しながら近接場光発光領域2を含む領域を走査して、熱伝導率の違いによる加熱条件の違いから近接場光発光領域2の物理形状を検査する点において、上記に説明した実施例1乃至3と異なる。

【0055】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、走査型熱顕微鏡(SThM)のカンチレバー部700をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1は、載置部114に吸着保持される。

【0056】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上に載置されたローバー1の上方の対向する位置には、先端部に抵抗線を付加し、先端の尖った探針720を自由端とするカンチレバー部700が配置されている。制御部PC30はカンチレバー部700の抵抗線に発熱させるために、加熱電流信号を供給している。カンチレバー部700は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0057】

図8は、図7の熱アシスト磁気ヘッド検査装置7000の近接場光発光部の物理形状の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大して抵抗線801を付加した抵抗線付加カンチレバー部700と一緒に示した図である。

【0058】

図8に示すように、カンチレバー部700の先端部に抵抗線801を付加する探針720は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面と接触(タッピング状態)位置にするように、Zステージ104によって位置決めされる。カンチレバー部700は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンされる。このとき、抵抗線801に通電していることにより、探針が加熱され、探針と近接場光発光部2の表面又はそれでない場所と接触すると、探針の熱がヘッドに伝わる。

【0059】

探針の温度を一定に保持するため、抵抗線801に流す電流も常に変化する。この電流の変化は探針の熱がどのような速さで逃げているか、即ち探針と接触する物質の熱伝導率に関係するため、熱アシスト磁気ヘッド素子4の表面の異なる構造、主に材料の違いによる熱の伝導率の違いを電流値の変化によって検出することが可能となり、この電流値の変化を検出した信号を制御部PC30で処理することにより、近接場光発光部2へ伝達される熱量の分布を求めることができる。

【0060】

この求めた伝達熱量の分布を予め設定した基準データと比較することにより近接場光発光部2の状態の良否を判定することができる。製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッド素子4の近接場光発光部2の物理形状の検査を行うことができるという効果がある。

【0061】

本実施例による熱アシスト磁気ヘッド検査装置7000の動作手順は、実施例2において図10を用いて説明した手順と基本的に同じであり、S1004のレーザを照射して探針120の先端部分に近接場光を発光させる工程を、抵抗線801に電流を流して探針720を加熱する工程に置き換えればよい。

【実施例5】

【0062】

本発明の第5の実施例を図面を参照しながら詳細に説明する。

図11は、本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態の基本的な構成を示すブロック図である。図11の熱アシスト磁気ヘッド検査装置1100は、実施例1乃至4と同様に、スライダ単体(チップ)を切り出す前工程のローバー(ヘッドスライダが配列されたブロック)の状態で熱アシスト磁気ヘッドの発生する近接場光の強度分布を測定することが可能なものである。

【0063】

図11の熱アシスト磁気ヘッド検査装置1100の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0064】

本実施例では、カンチレバー1200先端の探針1220の表面に貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201を形成する点においては実施例1で説明した探針120と同じであるが、本実施例においては、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201の上に、光の波長を変換可能な材料(例:蛍光材料(例えば希土類イオンをドープしたセラミックス材料、希土類とバリウムの複合塩化物材料等)、高調波が発生できる材料(例えばパラニトロアニリン(pNA)、PDA(Poly Diallymethylammonium)ナノ結晶等)、またはラマン散乱が発生できる材料(例えば、アデニンナノ結晶、アゾベンゼンナノ結晶等の有機物ナノ結晶体や、生体分子、半導体等))の微粒子または薄膜1201を更に形成した点が実施例1と異なる。

【0065】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、散乱型近接場光顕微鏡(SNOM)のカンチレバー部100をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に熱アシスト磁気ヘッドの近接場光発光部が発光可能な状態で吸着保持される。

【0066】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。

【0067】

図に示すように、検査ステージ101のYステージ105上の載置部に載置されたローバー1の上方の対向する位置には、光に照射されるとき、その反射光は照射光の波長と異なる、即ち光の波長を変換可能な材料(例:蛍光材料、高調波またはラマン散乱が発生できる材料、)の微粒子または薄膜、または、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を先に付加し、さらに上記光の波長を変換可能な材料の微粒子または薄膜を付加した先端の尖った探針を自由端とするカンチレバー部1100が配置されている。

【0068】

カンチレバー部1100は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0069】

図12は、図11の熱アシスト磁気ヘッド検査装置1100の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部1200と一緒に示した図である。

【0070】

図12に示すように、カンチレバー部1200は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面に接触した状態から数10nm離れた位置(高さ)の間で、熱アシスト磁気ヘッド素子部4からの磁界信号と近接場光の検出信号とが最も大きく検出できる高さにカンチレバー部1100の探針1220の先端部が位置するように、Zステージ104によって位置決めされる。カンチレバー部1100は、ローバー1の熱アシスト磁気ヘッド素子4ヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンされる。このとき、熱アシスト磁気ヘッドは図11の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給され、熱アシスト磁気ヘッド素子4の近接場光発光部2は熱アシスト光(近接場光)203を発光している。

【0071】

本実施例において探針1220は、表面に、入射した光に対して異なる波長の反射光又は透過光を出射する材料、即ち光の波長を変換可能な材料(例:蛍光材料、高調波またはラマン散乱が発生できる材料、)の微粒子または薄膜1221が形成された構成、または、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201を先に形成し、さらにその上に上記光の波長を変換可能な材料の微粒子または薄膜1221を付加した構成の何れかの構成とする。図12の場合は、貴金属又は貴金属を含む合金の微粒子または薄膜201を先に形成し、その上に波長を変換可能な材料の微粒子または薄膜1221を形成した構成を示している。

【0072】

上記したような構成を有する探針1220が熱アシスト光(近接場光)203が発生している領域内に入ると、熱アシスト光(近接場光)203により、探針1220の表面に形成された貴金属を含む合金の微粒子または薄膜201から散乱光が発生する。この散乱光は、蛍光材料などの光の波長を変換可能な材料の微粒子または薄膜1221に入射し反射または透過して入射した散乱光の波長とは異なる波長の散乱光1204を出射する。

【0073】

この出射した散乱光1204の一部は、特定の波長又は波長領域の光を透過するダイクロイックミラー1203を透過して光検出器115で検出される。ここで、ダイクロイックミラー1203を、散乱光1204を透過して熱アシスト光(近接場光)203を反射するように透過波長領域を設定しておくことにより、散乱光1204を光検出器115に検出することができる。

【0074】

この散乱光1204は近接場光203の強度に比例するので、検出器115で検出した散乱光1204の検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203の強度の分布を求める(推定する)ことができる。この求めた近接場光の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光発光の状態の良否を判定することができる。このように、熱アシスト磁気ヘッドの記録ヘッドの発生する近接場光を効率よく検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0075】

本実施例による熱アシスト磁気ヘッド検査装置1100の動作手順は、実施例1で図9を用いて説明した手順と同じである。

【0076】

なお、上記した各実施例においては、ローバー1の状態で検査することについて説明したが、本実施例はこれに限定されるものではなく、ローバー1から切り出されたスライダ単体(図示せず)を載置部114に載置して上記各実施例に説明したのと同様な検査を行うようにしてもよい。

【符号の説明】

【0077】

1…ローバー 2…近接場光発光部 4…熱アシスト磁気ヘッド素子 30…制御部PC 100…貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子(又は薄膜)付加カンチレバー部 500…熱センサ付加カンチレバー 700…抵抗線付加カンチレバー 101…検査ステージ 102…発信機 103…カメラ 104…Zステージ 105…Yステージ 106…Xステージ 107…ピエゾドライバ 109…カンチレバー振動検出用レーザ素子 110…変位センサ 111…差動アンプ 112…DCコンバータ 113…フィードバックコントローラ 114…載置部 115…光検出器 120,520,720,1220…探針 122…加振部 201…貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子 203…熱アシスト光(近接場光) 204…散乱光 301…カンチレバー先端微粒へ照射用レーザ素子 601…熱センサ(熱電対または熱抵抗) 801…加熱用抵抗線 1200…カンチレバー 1203…ダイクロイックミラー 1220…光波長変換可能な材料の微粒子(又は薄膜)付加探針 1221…光波長変換可能な材料の微粒子(又は薄膜)。

【技術分野】

【0001】

本発明は、薄膜熱アシスト磁気ヘットを検査する熱アシスト磁気ヘッド検査方法及びその装置、並びに熱アシスト磁気ヘッド製造方法に係り、特に光学顕微鏡等の技術で検査不可能な薄膜熱アシスト磁気ヘッドが発生する近接場光の状態を検査することのできる熱アシスト磁気ヘッド素子の検査方法及びその装置に関する。

【背景技術】

【0002】

次世代ハードディスクヘッドとして熱アシスト磁気ヘッドが各ハードディスクメーカに採用される計画である。熱アシスト磁気ヘッドから発生する近接場光の幅は20nm以下であり、この幅はハードディスクの書き込みトラック幅を決める。実際の動作時の近接場光の強度分布や、発光部の物理形状に対する検査方法は未解決の重要な課題である。現在走査型電子顕微鏡(SEM)を用いてヘッド(素子)の形状を測定することは可能であるが、破壊検査であり、量産向けの全数検査には適用困難である。

【0003】

一方、これまでのハードディスク用磁気ヘッドのトラック幅検査はHGA(Head Gimbal Assembly)状態又は擬似HGA状態という磁気ヘッド製造の最終工程で行っていた。生産コスト、の改善や製造プロセス条件の早期フィードバックという要望に応えるために、ウエハから切り出されたローバー状態において検査する方法が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−230845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ヘッドが発生する近接場光又は近接場光発光部の物理形状の検査を目的とする専用な検査装置はまだ世の中に存在しない。また、現在磁気ヘッドへの性能検査においてはウエハから切り出されたローバーの状態における検査装置が使用されているが、熱アシスト磁気ヘッドに対しても同じくローバーというヘッド製造の早い段階での検査装置を開発する必要がある。

【0006】

本発明は、上述の点に鑑みてなされたものであり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドが発生する近接場光または近接場光発光部の物理形状の検査を行うことのできる熱アシスト磁気ヘッド検査方法及びその装置を提供するものである。

【課題を解決するための手段】

【0007】

上記した課題を解決するために、本発明では、熱アシスト磁気ヘッド素子を検査する検査装置を、試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、カンチレバーを試料の表面に対して上下方向に振動させる振動駆動手段と、振動駆動手段により振動させられているカンチレバーの探針が形成されている側と反対側の面に光を照射してカンチレバーからの反射光を検出することによりカンチレバーの振動を検出する変位検出手段と、熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、信号出力手段から出力された信号により熱アシスト磁気ヘッド素子の近接場光発光部から発生した近接場光の発生領域内にカンチレバーの探針が入ったときにカンチレバーの表面から発生する散乱光を検出する散乱光検出手段と、試料を載置したテーブル手段の位置情報と散乱光検出手段で散乱光を検出して得た信号とを用いて熱アシスト磁気ヘッド素子の近接場光発光部から発生する近接場光の発生の状態の良否を判定する処理手段とを備えて構成した。

【0008】

又、上記目的を達成するために、本発明では、試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、試料の近接場光発光部から近接場光を発生させ、探針を有する走査プローブ顕微鏡のカンチレバーを試料の表面の近傍で上下に振動させた状態でテーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた近接場光による散乱光を検出し、検出した散乱光に基づく近接場光の発生位置情報を用いて熱アシスト磁気ヘッド素子の近接場光発光部から発光する近接場光の強度分布又は近接場光発光部の表面形状を検査する熱アシスト磁気ヘッド素子の検査方法とした。

【発明の効果】

【0009】

本発明によれば、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドが発生する近接場光強度分布または近接場光発光部の物理形状の検査を非破壊で行うことができるという効果がある。

【図面の簡単な説明】

【0010】

【図1】本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態の概略の構成を示すブロック図である。

【図2】本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図3】本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態の概略の構成を示すブロック図である。

【図4】本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図5】本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態の概略の構成を示すブロック図である。

【図6】本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図7】本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態の概略の構成を示すブロック図である。

【図8】本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【図9】本発明に係る熱アシスト磁気ヘッド検査装置の第1、3と5実施形態の動作手順を示すフロー図である。

【図10】本発明に係る熱アシスト磁気ヘッド検査装置の第2と4実施形態の動作手順を示すフロー図である。

【図11】本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態の概略の構成を示すブロック図である。

【図12】本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態におけるカンチレバーの先端部分の探針と記録ヘッドの熱アシスト光発生部分を拡大した側面図である。

【発明を実施するための形態】

【0011】

熱アシスト磁気ヘッド素子の近接場光発光部で発生する近接場光の発生状態を検査する場合に、近接場光発光部で発生する近接場光は、その発生領域が近接場光発光部のごく近傍の領域に限られるために、近接場光を直接検出することが難しい。そこで、本発明では、熱アシスト磁気ヘッド素子の近接場光発光部における近接場光の発生の状態を、近接場光の発生領域に入った走査プローブ顕微鏡のカンチレバーの探針から発生する散乱光を、近接場光発生領域から比較的離れた場所で検出できるようにした。

【0012】

又、その変形例として、探針に近接場光を発生させて近接場光発光部から発生する散乱光を検出するようにした。

更にその変形例も含めて、以下に、本発明の実施例を図面を参照しながら詳細に説明する。

【実施例1】

【0013】

図1は、本発明に係る熱アシスト磁気ヘッド検査装置の第1実施形態の基本的な構成を示すブロック図である。図1の熱アシスト磁気ヘッド検査装置は、スライダ単体(チップ)を切り出す前工程のローバー(ヘッドスライダが配列されたブロック)の状態で熱アシスト磁気ヘッドの発生する近接場光の強度分布を測定することが可能なものである。通常、3cm〜5cm程度の細長いブロック体としてウエハから切り出されたローバーは、40個〜90個程度のヘッドスライダが配列された構成となっている。この実施の形態に係るTARヘッド検査装置は、このローバー1をワークとして所定の検査を行うように構成されている。ローバー1は、通常、図示していないトレイ内に20〜30本程度、短軸方向に所定間隔で配列収納されている。図示していないハンドリングロボットは、ローバー1を図示してないトレイからで一本ずつ取り出して検査ステージ101に搬送する。検査ステージ101に搬送設置されたローバー1は後述のように検査される。

【0014】

検査ステージ101は、ローバー1をX,Y方向に移動可能なXステージ106、Yステージ105を備えている。ローバー1は、その長軸方向の片側面がYステージ105の基準面に一旦突き当てられることによって位置決めされる。Yステージ105の上面には、ローバー1の位置決め用の載置部114が設けられている。この載置部114の上面側縁部には、ローバー1の形状にほぼ合致した段差部が設けられている。ローバー1は、この段差部の底面と側面にそれぞれ当接されることによって所定位置に設置されるようになっている。段差部の後面には、ローバー1の後側面(TARヘッドの各接続端子のある面の反対面)が当接される。各当接面は、Xステージ106の移動方向(X軸)及びZステージ104の移動方向(Z軸)にそれぞれ平行で、かつ、直交した位置関係となる基準面を備えているので、ローバー1がYステージ105の段差部の底面と側面に当接設置されることによってX方向とZ方向の位置決めが実行されるようになっている。

【0015】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、散乱型近接場光顕微鏡(SNOM)のカンチレバー部100をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に熱アシスト磁気ヘッドの近接場光発光部が発光可能な状態で吸着保持される。

【0016】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上の載置部114に載置されたローバー1の上方の対向する位置には、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を付加した先端の尖った探針120が形成されて自由端となっているカンチレバー部100が配置されている。カンチレバー部100は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、探針120は上下方向に振動される。

【0017】

変位検出部は、半導体レーザ素子109と、4分割光ディテクタ素子からなる変位センサ110とから構成される。半導体レーザ素子109から出射した光はカンチレバー部100上に照射され、カンチレバー部100で反射された光は変位センサ110に導かれる。差動アンプ111は、変位センサ110から出力される4つの信号の差分信号に所定の演算処理を施してDCコンバータ112に出力する。すなわち、差動アンプ111は、変位センサ110から出力される4つの信号の差分に対応した変位信号をDCコンバータ112に出力する。従って、カンチレバー部100が加振部122により加振されていない状態では、差動アンプ111からの出力はゼロになる。DCコンバータ112は、差動アンプ111から出力される変位信号を実効値の直流信号に変換するRMS−DCコンバータ(Root Mean Squared value to Direct Current Converter)で構成される。

【0018】

差動アンプ111から出力される変位信号は、カンチレバー部100の変位に応じた信号であり、カンチレバー部100は振動しているので交流信号となる。DCコンバータ112から出力される信号は、フィードバックコントローラ113に入力される。フィードバックコントローラ113は、カンチレバー部100の現在の振動の大きさをモニターするための信号として制御部PC30にDCコンバータ112から入力した信号を出力すると共に、カンチレバー部100の励振の大きさを調整するためのZステージ104の制御用信号として制御部PC30を通じて、ピエゾドライバ107にDCコンバータ112から入力した信号を出力する。この信号を制御部PC30でモニタし、その値に応じて、ピエゾドライバ107でZステージ104を駆動するピエゾ素子(図示せず)を制御することによって、測定開始前に、カンチレバー部100の初期位置を調整するようにしている。この実施の形態では、ハードディスクドライブのヘッド浮上高さをカンチレバー部100の初期位置として設定する。

【0019】

発信機102は、カンチレバー部100を励振するための発振信号をピエゾドライバ107に供給するものである。ピエゾドライバ107は、この発信機102からの発振信号に基づいて加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。

【0020】

図2は、図1の熱アシスト磁気ヘッド検査装置の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部100と一緒に示した図である。

【0021】

図2に示すように、カンチレバー部100は、振動したときの最下点Hfが、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面に接触した状態から数10nm離れた位置(高さ)の間で、熱アシスト磁気ヘッド素子部4からの磁界信号と近接場光の検出信号とが最も大きく、分解能が良く検出できる高さにカンチレバー部100の貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を付加した探針120の先端部が位置するように、Zステージ104によって位置決めされる。カンチレバー部100は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。

【0022】

この実施の形態では、Xステージ106及びYステージ107によってローバー1が移動される。このとき、熱アシスト磁気ヘッド素子部4には、図1の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光が供給され、熱アシスト磁気ヘッド素子部4の近接場光発光部2は熱アシスト光(近接場光)203を発光する。カンチレバー部100の探針120が熱アシスト光(近接場光)203が発生している領域内に入ると、近接場光203により探針120から散乱光204を発生し、この散乱光204を光検出器115で検出することができる。探針4の表面に形成した貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜3は、探針4が近接場光発生領域内に位置した時に、この近接場光を受けて、局在型表面プラズモン増強効果により増強された散乱光204を発生する。

【0023】

この散乱光204は近接場光203の強度に比例するので、検出器115で検出した散乱光204の検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203の発生の状態や近接場光203の強度の分布を求める(推定する)ことができる。この求めた近接場光203の発生の状態や近接場光の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光発光の状態の良否を判定することができる。このようにして、熱アシスト磁気ヘッドの記録ヘッドの発生する近接場光を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0024】

図9は、上述した熱アシスト磁気ヘッド検査装置の動作手順を示すフロー図である。

先ず複数設置されたローバーを1本ずつ取り出し、検査ステージ上に搬送し(S901)、カメラによるアライメントを行い(S902)、ローバーに形成された熱アシスト磁気ヘッド素子部4(測定ヘッド)を測定位置に移動させて測定ヘッドの位置決めを行う(S903)。次に、測定ヘッドに記録信号(発光用信号)又は励起用レーザ光を供給し(S904)、ピエゾドライバ107でZテージ104を制御することによって、カンチレバー部100の探針120を測定ヘッドの記録表面にアプローチさせる(S905)。次に、発信機102からの発振信号に基づいてピエゾドライバ107で加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。この状態でピエゾドライバ107でYステージ105とXステージ106を駆動してローバー1をXY平面内で移動させることにより、カンチレバー部100はヘッドの記録面に平行する平面に数百nm〜数μmの範囲内でスキャンし(S906)、記録ヘッドの発生する近接場光による探針120から発生する散乱光を検出して強度分布を計測し、(S907)。

【0025】

次に、カンチレバーが上昇し、ローバー1の中で次に測定すべきヘッドがあるかをチェックし(S908)、有る場合には次の測定ヘッドがカンチレバーの下方に移動し(S909),S904からの操作を実行する。ローバー1の中で次に測定すべきヘッドが無くなった場合には、Zステージ104でカンチレバー部100を上昇させた状態で測定が終了したローバー1を図示していないハンドリングユニットで取出して回収トレイに収納する(S910)。次に、図示していない供給トレイに未検査のローバー40があるか否かをチェックし(S911)、未検査のローバー40がある場合にはS501に戻って未検査のローバー40を供給トレイ(図示せず)から取出して(S912),検査ステージ101に搬送してS501からのステップを実行する。一方、供給トレイうちに未検査のローバー40が無い場合には、測定を終了する(S913)。

【0026】

なお、上記した実施例においては、ローバー1の状態で検査することについて説明したが、本実施例はこれに限定されるものではなく、ローバー1から切り出されたスライダ単体(図示せず)を載置部114に載置して上記に説明したのと同様な検査を行うようにしてもよい。

【実施例2】

【0027】

本発明の第2の実施例を図面を参照しながら詳細に説明する。

図3は、本発明に係る熱アシスト磁気ヘッド検査装置の第2実施形態の基本的な構成を示すブロック図である。図3の熱アシスト磁気ヘッド検査装置3000は、実施例1と同様に、スライダ単体(チップ)を切り出す前のローバー1の状態で熱アシスト磁気ヘッド素子4の近接場光発光部の物理形状を測定する。

【0028】

図3の熱アシスト磁気ヘッド検査装置3000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などについては、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した部分と重複するので、説明を省略する。

【0029】

本実施例においては、カンチレバー100先端の探針120で近接場光を発生させて、熱アシスト磁気ヘッド素子部4の近接場光発光部2から発生する散乱光を検出する構成として点が、実施例1と異なる。

【0030】

即ち、本実施例においては、図3に示すように、カンチレバー100先端の探針120に付加してある貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜に近接場光を発光させるために、カンチレバー部100の上方にレーザ素子301を設置し、レーザ素子301から発射したレーザをカンチレバー部100の先端部分に照射して探針120で近接場光を発生させる構成とした。

【0031】

図4は、図3の熱アシスト磁気ヘッド検査装置3000の近接場光発光部物理形状の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部100と一緒に示した図である。

【0032】

図4に示すように、カンチレバー部100は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面からHfだけ離れた位置にカンチレバー部100の探針120の先端部が位置するように、Zステージ104によって位置決めされる。実施例1で説明したのと同様な方法でカンチレバー部100は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。このとき、カンチレバー部100の上方からレーザ301が照射されているため、探針120の先端に形成された貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201からは、近接場光403が発生する。加振部122で駆動されてカンチレバー部100が振動することにより、記録ヘッド4の近接場光発光部2及びその近傍が探針120で発生した近接場光403の発生領域内に入り、近接場光発光部2からは散乱光404が発生する。この近接場光発光部2から発生した散乱光404を光検出器115で検出することができる。

【0033】

探針120で発生する近接場光403の強度は一定であるので、近接場光発光部2から発生する散乱光404は近接場光発光部2の表面の物理形状を反映している。したがって、検出器115で検出した散乱光404の検出信号を制御部PC30で処理することにより、探針120で発生した近接場光403により近接場光発光部2から発生した散乱光404の強度の分布を求めることができる。この求めた散乱光404の強度の分布を予め設定した基準データと比較することにより近接場光発光部2の物理形状の良否を判定することができる。このように、熱アシスト磁気ヘッド素子4の近接場光発光部2の物理形状を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光発光部の物理形状の検査を行うことができるという効果がある。

【0034】

図10は、上述した熱アシスト磁気ヘッド検査装置の動作手順を示すフロー図である。実施例1において、図9を用いて説明したフロー図とは、ヘッドの信号を供給する工程(S904)を短針にレーザを照射する工程(S1004)に置き換えた点が異なる。

【0035】

実施例2におけるフローを、図10を用いて説明する。

先ず複数設置されたローバーを1本ずつ取り出し、検査ステージ上に搬送し(S1001)、カメラによるアライメントを行い(S1002)、ローバーに形成された熱アシスト磁気ヘッド素子部4(測定ヘッド)を測定位置に移動させて測定ヘッドの位置決めを行う(S1003)。次に、半導体レーザ素子301からレーザを発射してカンチレバー部100の先端部分に形成した探針120にレーザを照射し、探針120の先端部分に近接場光を発生させ(S1004)、ピエゾドライバ107でZテージ104を制御することによって、カンチレバー部100の探針120を測定ヘッドの記録表面にアプローチさせる(S1005)。次に、発信機102からの発振信号に基づいてピエゾドライバ107で加振部122を駆動してカンチレバー部100を所定の周波数で振動させる。

【0036】

この状態でピエゾドライバ107でYステージ105とXステージ106を駆動してローバー1をXY平面内で移動させることにより、カンチレバー部100はヘッドの記録面に平行する平面に数百nm〜数μmの範囲内でスキャンし(S1006)、記録ヘッドの発生する近接場光の強度分布を検出し、測長を行う(S1007)。次に、カンチレバーが上昇し、ローバー1の中で次に測定すべきヘッドがあるかをチェックし(S1008)、有る場合には次の測定ヘッドがカンチレバーの下方に移動し(S1009),S904からの操作を実行する。

【0037】

ローバー1の中で次に測定すべきヘッドが無くなった場合には、Zステージ104でカンチレバー部100を上昇させた状態で測定が終了したローバー1を図示していないハンドリングユニットで取出して回収トレイに収納する(S1010)。次に、図示していない供給トレイに未検査のローバー40があるか否かをチェックし(S1011)、未検査のローバー40がある場合にはS501に戻って未検査のローバー40を供給トレイ(図示せず)から取出して(S1012),検査ステージ101に搬送してS501からのステップを実行する。一方、供給トレイうちに未検査のローバー40が無い場合には、測定を終了する(S1013)。

【0038】

実施例1に図3のレーザ素子301をカメラ103に取り付け、ローバー1に制御部PC30から出力する記録信号(発光用信号)又は励起用レーザ光を供給しないようにすると、実施例2の測定をすることが可能となる。

【0039】

また、実施例2に、図1に示すローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、レーザ素子301に発光させないようにすると、実施例1の測定が可能となる。

【0040】

また、上記した実施例1と実施例2で説明したカンチレバーの探針は、角錐形状をしたものについて説明したが、本発明ではこれに限られず、探針としては、レバー1とは異なる材質の酸化シリコン(SiO2)、窒化シリコン(Si3N4)、高密度カーボン(High Density Carbon:HDC, Diamond Like Carbon:DLC)、カーボンナノチューブ(Carbon Nano Tube:CNT)や、カーボンナノファイバ(Carbon Nano Fiber:CNF)、タングステン(W)等の何れかを材料とする細線で形成されているものを用いることができる。

【0041】

また、従来の原子間力顕微鏡(Atomic Fource Microscope:AFM)のカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線を備えた構成としてもよい。

【実施例3】

【0042】

本発明の第3の実施例を図面を参照しながら詳細に説明する。

図5は、本発明に係る熱アシスト磁気ヘッド検査装置の第3実施形態の基本的な構成を示すブロック図である。図5の熱アシスト磁気ヘッド検査装置5000は、実施例1及び実施例2と同様に、スライダ単体(チップ)を切り出す前のローバー1の状態で熱アシスト磁気ヘッド素子4の発生する近接場光の強度分布を測定する。

【0043】

図5の熱アシスト磁気ヘッド検査装置5000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0044】

本実施例では、カンチレバー500の先端に設けた探針520で近接場光発生領域2で発生する熱を検出し、この検出した熱の分布から熱アシスト磁気ヘッド素子部4の近接場光発光部2の状態を検査する点において、上記に説明した実施例1及び2と異なる。

【0045】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、走査型熱顕微鏡(SThM)の熱センサ付加するカンチレバー部500をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に吸着保持される。

【0046】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上に載置されたローバー1の上方の対向する位置には、先端部に熱電対または熱抵抗等の熱センサを付加し、先端が尖った探針520を自由端とするカンチレバー部500が配置されている。カンチレバー部500は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0047】

図6は、図5の熱アシスト磁気ヘッド検査装置5000の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大して熱センサ601を付加した熱センサ付加カンチレバー部500と一緒に示した図である。

【0048】

図6に示すように、熱センサ付加カンチレバー部500は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面からHfの高さ(熱アシスト磁気ヘッド素子4の表面から数nm〜数10nm離れた位置(高さ))にカンチレバー部500の先端部に熱電対又は熱抵抗等の熱センサ601を付加した探針520の先端部が位置するように、Zステージ104によって位置決めされる。

【0049】

実施例1で説明したのと同様な方法でカンチレバー部500は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンする。このとき、熱アシスト磁気ヘッド素子4は図5の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給され、熱アシスト磁気ヘッド素子4の近接場光発光部2は熱アシスト光(近接場光)203を発光しているので、カンチレバー500の探針520が近接場光と接触する際の近接場光による探針520の熱変化をカンチレバー500の探針520と反対側の面に取り付けた熱センサ601で検出し、検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203による温度の分布を求めることができる。

【0050】

この求めた近接場光203による温度の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光の発生の状態の良否を判定することができる。それに基づいて熱アシスト磁気ヘッドが発生する近接場光を検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0051】

本実施例における熱アシスト磁気ヘッド検査装置5000の動作手順は実施例1で説明した図9にフロー図と同じである。

【実施例4】

【0052】

本発明の第4の実施例を図面を参照しながら詳細に説明する。

図7は、本発明に係る熱アシスト磁気ヘッド検査装置の第4実施形態の基本的な構成を示すブロック図である。図7の熱アシスト磁気ヘッド検査装置7000は、実施例1乃至3と同様に、スライダ単体(チップ)を切り出す前工程のローバーの状態で熱アシスト磁気ヘッド素子4の近接場光発光部の物理形状を測定することが可能なものである。

【0053】

図7の熱アシスト磁気ヘッド検査装置7000の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0054】

本実施例では、カンチレバー700の先端部に設けた探針720を加熱して一定の温度に維持しながら近接場光発光領域2を含む領域を走査して、熱伝導率の違いによる加熱条件の違いから近接場光発光領域2の物理形状を検査する点において、上記に説明した実施例1乃至3と異なる。

【0055】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、走査型熱顕微鏡(SThM)のカンチレバー部700をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1は、載置部114に吸着保持される。

【0056】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。図に示すように、検査ステージ101のYステージ105上に載置されたローバー1の上方の対向する位置には、先端部に抵抗線を付加し、先端の尖った探針720を自由端とするカンチレバー部700が配置されている。制御部PC30はカンチレバー部700の抵抗線に発熱させるために、加熱電流信号を供給している。カンチレバー部700は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0057】

図8は、図7の熱アシスト磁気ヘッド検査装置7000の近接場光発光部の物理形状の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大して抵抗線801を付加した抵抗線付加カンチレバー部700と一緒に示した図である。

【0058】

図8に示すように、カンチレバー部700の先端部に抵抗線801を付加する探針720は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面と接触(タッピング状態)位置にするように、Zステージ104によって位置決めされる。カンチレバー部700は、ローバー1のヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンされる。このとき、抵抗線801に通電していることにより、探針が加熱され、探針と近接場光発光部2の表面又はそれでない場所と接触すると、探針の熱がヘッドに伝わる。

【0059】

探針の温度を一定に保持するため、抵抗線801に流す電流も常に変化する。この電流の変化は探針の熱がどのような速さで逃げているか、即ち探針と接触する物質の熱伝導率に関係するため、熱アシスト磁気ヘッド素子4の表面の異なる構造、主に材料の違いによる熱の伝導率の違いを電流値の変化によって検出することが可能となり、この電流値の変化を検出した信号を制御部PC30で処理することにより、近接場光発光部2へ伝達される熱量の分布を求めることができる。

【0060】

この求めた伝達熱量の分布を予め設定した基準データと比較することにより近接場光発光部2の状態の良否を判定することができる。製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッド素子4の近接場光発光部2の物理形状の検査を行うことができるという効果がある。

【0061】

本実施例による熱アシスト磁気ヘッド検査装置7000の動作手順は、実施例2において図10を用いて説明した手順と基本的に同じであり、S1004のレーザを照射して探針120の先端部分に近接場光を発光させる工程を、抵抗線801に電流を流して探針720を加熱する工程に置き換えればよい。

【実施例5】

【0062】

本発明の第5の実施例を図面を参照しながら詳細に説明する。

図11は、本発明に係る熱アシスト磁気ヘッド検査装置の第5実施形態の基本的な構成を示すブロック図である。図11の熱アシスト磁気ヘッド検査装置1100は、実施例1乃至4と同様に、スライダ単体(チップ)を切り出す前工程のローバー(ヘッドスライダが配列されたブロック)の状態で熱アシスト磁気ヘッドの発生する近接場光の強度分布を測定することが可能なものである。

【0063】

図11の熱アシスト磁気ヘッド検査装置1100の構成で、実施例1で説明した図1に示した熱アシスト磁気ヘッド検査装置1000の構成と同じ部分には同じ番号を付してある。検査ステージ101、ピエゾドライバ107、半導体レーザ素子109と変位センサ110とから構成される変位検出部、作動アンプ111などの、実施例1で熱アシスト磁気ヘッド検査装置1000について説明した箇所と重複する部分については、説明を省略する。

【0064】

本実施例では、カンチレバー1200先端の探針1220の表面に貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201を形成する点においては実施例1で説明した探針120と同じであるが、本実施例においては、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201の上に、光の波長を変換可能な材料(例:蛍光材料(例えば希土類イオンをドープしたセラミックス材料、希土類とバリウムの複合塩化物材料等)、高調波が発生できる材料(例えばパラニトロアニリン(pNA)、PDA(Poly Diallymethylammonium)ナノ結晶等)、またはラマン散乱が発生できる材料(例えば、アデニンナノ結晶、アゾベンゼンナノ結晶等の有機物ナノ結晶体や、生体分子、半導体等))の微粒子または薄膜1201を更に形成した点が実施例1と異なる。

【0065】

Yステージ105の上方には位置ずれ量測定用のカメラ103が設けられている。Zステージ104は、散乱型近接場光顕微鏡(SNOM)のカンチレバー部100をZ方向に移動させるものである。検査ステージ101のXステージ106、Yステージ105、Zステージ104は、それぞれピエゾステージで構成されている。所定の位置決めが終了すると、ローバー1に対して、制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給し、ローバー1は、載置部114に熱アシスト磁気ヘッドの近接場光発光部が発光可能な状態で吸着保持される。

【0066】

ピエゾドライバ107は、この検査ステージ101の各Xステージ106、Yステージ105、Zステージ104(ピエゾステージ)を駆動制御するものである。制御部PC30は、モニタを含むパーソナルコンピュータ(PC)を基本構成とする制御用コンピュータで構成されている。

【0067】

図に示すように、検査ステージ101のYステージ105上の載置部に載置されたローバー1の上方の対向する位置には、光に照射されるとき、その反射光は照射光の波長と異なる、即ち光の波長を変換可能な材料(例:蛍光材料、高調波またはラマン散乱が発生できる材料、)の微粒子または薄膜、または、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜を先に付加し、さらに上記光の波長を変換可能な材料の微粒子または薄膜を付加した先端の尖った探針を自由端とするカンチレバー部1100が配置されている。

【0068】

カンチレバー部1100は、Zステージ104の下側に設けられた加振部122に取り付けられている。加振部122はピエゾ素子で構成され、ピエゾドライバ107からの励振電圧によって機械的共振周波数近傍の周波数の交流電圧が印加され、磁性探針は上下方向に振動される。

【0069】

図12は、図11の熱アシスト磁気ヘッド検査装置1100の近接場光の検出原理の概略を示す図であり、ローバー1に形成されている熱アシスト磁気ヘッド素子4の熱アシスト光(近接場光)発光部2の構成を拡大してカンチレバー部1200と一緒に示した図である。

【0070】

図12に示すように、カンチレバー部1200は、ローバー1に形成された熱アシスト磁気ヘッド素子4の表面に接触した状態から数10nm離れた位置(高さ)の間で、熱アシスト磁気ヘッド素子部4からの磁界信号と近接場光の検出信号とが最も大きく検出できる高さにカンチレバー部1100の探針1220の先端部が位置するように、Zステージ104によって位置決めされる。カンチレバー部1100は、ローバー1の熱アシスト磁気ヘッド素子4ヘッドの記録面に平行な平面内を数百nm〜数μmの範囲内でスキャンされる。このとき、熱アシスト磁気ヘッドは図11の制御部PC30から出力する記録信号(発光用信号)又は直接に励起用レーザ光を供給され、熱アシスト磁気ヘッド素子4の近接場光発光部2は熱アシスト光(近接場光)203を発光している。

【0071】

本実施例において探針1220は、表面に、入射した光に対して異なる波長の反射光又は透過光を出射する材料、即ち光の波長を変換可能な材料(例:蛍光材料、高調波またはラマン散乱が発生できる材料、)の微粒子または薄膜1221が形成された構成、または、貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子または薄膜201を先に形成し、さらにその上に上記光の波長を変換可能な材料の微粒子または薄膜1221を付加した構成の何れかの構成とする。図12の場合は、貴金属又は貴金属を含む合金の微粒子または薄膜201を先に形成し、その上に波長を変換可能な材料の微粒子または薄膜1221を形成した構成を示している。

【0072】

上記したような構成を有する探針1220が熱アシスト光(近接場光)203が発生している領域内に入ると、熱アシスト光(近接場光)203により、探針1220の表面に形成された貴金属を含む合金の微粒子または薄膜201から散乱光が発生する。この散乱光は、蛍光材料などの光の波長を変換可能な材料の微粒子または薄膜1221に入射し反射または透過して入射した散乱光の波長とは異なる波長の散乱光1204を出射する。

【0073】

この出射した散乱光1204の一部は、特定の波長又は波長領域の光を透過するダイクロイックミラー1203を透過して光検出器115で検出される。ここで、ダイクロイックミラー1203を、散乱光1204を透過して熱アシスト光(近接場光)203を反射するように透過波長領域を設定しておくことにより、散乱光1204を光検出器115に検出することができる。

【0074】

この散乱光1204は近接場光203の強度に比例するので、検出器115で検出した散乱光1204の検出信号を制御部PC30で処理することにより、近接場光発光部2から発生した近接場光203の強度の分布を求める(推定する)ことができる。この求めた近接場光の強度の分布を予め設定した基準データと比較することにより近接場光発光部2からの近接場光発光の状態の良否を判定することができる。このように、熱アシスト磁気ヘッドの記録ヘッドの発生する近接場光を効率よく検査することが可能となり、製造工程途中のできるだけ早い段階で熱アシスト磁気ヘッドの近接場光の強度分布の検査を行うことができるという効果がある。

【0075】

本実施例による熱アシスト磁気ヘッド検査装置1100の動作手順は、実施例1で図9を用いて説明した手順と同じである。

【0076】

なお、上記した各実施例においては、ローバー1の状態で検査することについて説明したが、本実施例はこれに限定されるものではなく、ローバー1から切り出されたスライダ単体(図示せず)を載置部114に載置して上記各実施例に説明したのと同様な検査を行うようにしてもよい。

【符号の説明】

【0077】

1…ローバー 2…近接場光発光部 4…熱アシスト磁気ヘッド素子 30…制御部PC 100…貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子(又は薄膜)付加カンチレバー部 500…熱センサ付加カンチレバー 700…抵抗線付加カンチレバー 101…検査ステージ 102…発信機 103…カメラ 104…Zステージ 105…Yステージ 106…Xステージ 107…ピエゾドライバ 109…カンチレバー振動検出用レーザ素子 110…変位センサ 111…差動アンプ 112…DCコンバータ 113…フィードバックコントローラ 114…載置部 115…光検出器 120,520,720,1220…探針 122…加振部 201…貴金属(例えば金や銀等)又は貴金属を含む合金の微粒子 203…熱アシスト光(近接場光) 204…散乱光 301…カンチレバー先端微粒へ照射用レーザ素子 601…熱センサ(熱電対または熱抵抗) 801…加熱用抵抗線 1200…カンチレバー 1203…ダイクロイックミラー 1220…光波長変換可能な材料の微粒子(又は薄膜)付加探針 1221…光波長変換可能な材料の微粒子(又は薄膜)。

【特許請求の範囲】

【請求項1】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、

該信号出力手段から出力された信号により前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記カンチレバーの表面から発生する散乱光を検出する散乱光検出手段と、

前記試料を載置したテーブル手段の位置情報と前記散乱光検出手段で前記散乱光を検出して得た信号とを用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生する近接場光の発生の状態の良否を判定する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項2】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面に形成した前記貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項3】

前記カンチレバーの探針の表面には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面から発生した散乱光を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して前記近接場光の波長とは異なる波長の散乱光を出射し、該出射された前記近接場光の波長とは異なる波長の散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項4】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、該貴金属又は貴金属を含む合金の微粒子又は薄膜の上には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光の波長を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して前記近接場光と異なる波長の散乱光を出射し、該発生した散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項5】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備え、該探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記カンチレバーの先端部分にレーザを照射して前記探針の表面に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から近接場光を発生させる近接場光発生手段と、

前記振動駆動手段で駆動されて振動し、前記近接場光発生手段により近接場光を発生している前記探針が前記熱アシスト磁気ヘッド素子に近接したときに前記熱アシスト磁気ヘッド素子から発生する散乱光を検出する散乱光検出手段と、

前記変位検出手段で検出して得た信号と前記散乱光検出手段で前記散乱光を検出して得た信号とを処理して前記熱アシスト磁気ヘッド素子から発生する近接場光の発生の状態を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項6】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、

該信号出力手段から出力された信号により前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した熱のうち前記カンチレバーの探針に入射して前記カンチレバーに伝達された熱を検出する熱検出手段と、

前記変位検出手段で検出して得た信号と前記熱検出手段で検出して得た信号とを処理して前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生する近接場光の発生の状態を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項7】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記カンチレバーに設置されて前記探針を加熱する加熱手段と、

該加熱手段で加熱された前記探針が前記振動駆動手段により振動させられて前記熱アシスト磁気ヘッド素子の表面を走査するときに前記熱アシスト磁気ヘッド素子の表面の材質の違いによる熱伝導率の差に応じて変化する前記加熱手段の温度を一定に維持するための制御信号を発生する温度制御手段と、

前記変位検出手段で検出して得た信号と前記温度制御手段で発生した制御信号とを処理して前記熱アシスト磁気ヘッド素子の前記近接場光発光部の物理形状を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項8】

前記カンチレバーの探針は、シリコン(Si)チップ、酸化シリコン(SiO2)チップ、窒化シリコン(Si3N4)チップの何れかで形成したもの、またはカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線で形成したものであることを特徴とする請求項1、5、6又は7の何れかに記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項9】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

前記試料の近接場光発光部から近接場光を発生させ、

探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた前記近接場光による散乱光を検出し、

該検出した散乱光に基づく前記近接場光の発生位置情報を用いて前記ローバーに形成された熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する近接場光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項10】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面に形成した前記貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項11】

前記カンチレバーの探針の表面には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面から発生した散乱光を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して出射した前記近接場光の波長とは異なる波長の散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項12】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、該貴金属又は貴金属を含む合金の微粒子又は薄膜の上には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光の波長を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して出射した前記近接場光と異なる波長の散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項13】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

表面に貴金属又は貴金属を含む合金の微粒子又は薄膜が形成された探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させると共に前記カンチレバーの先端部分にレーザを照射して前記探針の表面に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から近接場光を発生させ、

該近接場光を発生させた前記探針を前記熱アシスト磁気ヘッド素子に接触又は近接させることにより前記熱アシスト磁気ヘッド素子から発生した前記近接場光による散乱光を検出し、

該検出した散乱光の発生位置情報を用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する散乱光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項14】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させると共に前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させ、

該近接場光を発生させている前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した熱のうち前記カンチレバーの探針に入射して前記カンチレバーに伝達された熱を検出し、

該検出した熱の情報と前記テーブルの位置情報とを用いて、前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する散乱光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項15】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

探針を有する走査プローブ顕微鏡のカンチレバーを加熱して前記探針を一定の温度に制御して加熱した状態で前記探針を前記試料の表面の近傍で上下に振動させながら前記テーブルを平面内で移動させることにより前記探針で前記熱アシスト磁気ヘッド素子の表面を走査し、

該加熱された探針で前記熱アシスト磁気ヘッド素子の表面を走査するときに前記熱アシスト磁気ヘッド素子の表面の材質の違いによる熱伝導率の差に応じて変化する前記探針の温度を一定に維持するための制御信号と前記テーブルの位置情報とを用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部の物理形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項16】

前記カンチレバーの探針は、シリコン(Si)チップ、酸化シリコン(SiO2)チップ、窒化シリコン(Si3N4)チップの何れかで形成したもの、またはカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線で形成したものであることを特徴とする請求項9、13、14又は15の何れかに記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項1】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、

該信号出力手段から出力された信号により前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記カンチレバーの表面から発生する散乱光を検出する散乱光検出手段と、

前記試料を載置したテーブル手段の位置情報と前記散乱光検出手段で前記散乱光を検出して得た信号とを用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生する近接場光の発生の状態の良否を判定する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項2】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面に形成した前記貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項3】

前記カンチレバーの探針の表面には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面から発生した散乱光を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して前記近接場光の波長とは異なる波長の散乱光を出射し、該出射された前記近接場光の波長とは異なる波長の散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項4】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、該貴金属又は貴金属を含む合金の微粒子又は薄膜の上には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光の波長を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して前記近接場光と異なる波長の散乱光を出射し、該発生した散乱光を前記散乱光検出手段で検出することを特徴とする請求項1記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項5】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備え、該探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記カンチレバーの先端部分にレーザを照射して前記探針の表面に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から近接場光を発生させる近接場光発生手段と、

前記振動駆動手段で駆動されて振動し、前記近接場光発生手段により近接場光を発生している前記探針が前記熱アシスト磁気ヘッド素子に近接したときに前記熱アシスト磁気ヘッド素子から発生する散乱光を検出する散乱光検出手段と、

前記変位検出手段で検出して得た信号と前記散乱光検出手段で前記散乱光を検出して得た信号とを処理して前記熱アシスト磁気ヘッド素子から発生する近接場光の発生の状態を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項6】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させるための信号を出力する信号出力手段と、

該信号出力手段から出力された信号により前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した熱のうち前記カンチレバーの探針に入射して前記カンチレバーに伝達された熱を検出する熱検出手段と、

前記変位検出手段で検出して得た信号と前記熱検出手段で検出して得た信号とを処理して前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生する近接場光の発生の状態を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項7】

熱アシスト磁気ヘッド素子を検査する検査装置であって、

試料である熱アシスト磁気ヘッド素子を載置して平面内で移動可能なテーブル手段と、

該テーブル手段に載置された試料の表面を走査する探針を備えたカンチレバーと、

該カンチレバーを前記試料の表面に対して上下方向に振動させる振動駆動手段と、

該振動駆動手段により振動させられている前記カンチレバーの前記探針が形成されている側と反対側の面に光を照射して前記カンチレバーからの反射光を検出することにより前記カンチレバーの振動を検出する変位検出手段と、

前記カンチレバーに設置されて前記探針を加熱する加熱手段と、

該加熱手段で加熱された前記探針が前記振動駆動手段により振動させられて前記熱アシスト磁気ヘッド素子の表面を走査するときに前記熱アシスト磁気ヘッド素子の表面の材質の違いによる熱伝導率の差に応じて変化する前記加熱手段の温度を一定に維持するための制御信号を発生する温度制御手段と、

前記変位検出手段で検出して得た信号と前記温度制御手段で発生した制御信号とを処理して前記熱アシスト磁気ヘッド素子の前記近接場光発光部の物理形状を検査する処理手段と

を備えたことを特徴とする熱アシスト磁気ヘッド素子の検査装置。

【請求項8】

前記カンチレバーの探針は、シリコン(Si)チップ、酸化シリコン(SiO2)チップ、窒化シリコン(Si3N4)チップの何れかで形成したもの、またはカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線で形成したものであることを特徴とする請求項1、5、6又は7の何れかに記載の熱アシスト磁気ヘッド素子の検査装置。

【請求項9】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

前記試料の近接場光発光部から近接場光を発生させ、

探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させることにより熱アシスト磁気ヘッド素子から発生させた前記近接場光による散乱光を検出し、

該検出した散乱光に基づく前記近接場光の発生位置情報を用いて前記ローバーに形成された熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する近接場光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項10】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面に形成した前記貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項11】

前記カンチレバーの探針の表面には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針の表面から発生した散乱光を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して出射した前記近接場光の波長とは異なる波長の散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項12】

前記カンチレバーの探針の表面には貴金属又は貴金属を含む合金の微粒子又は薄膜が形成されており、該貴金属又は貴金属を含む合金の微粒子又は薄膜の上には入射した光の波長を変換して出射させる材料の微粒子又は薄膜が形成されており、前記近接場光の発生領域内に前記カンチレバーの探針が入ったときに前記探針に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から発生した散乱光の波長を前記入射した光の波長を変換して出射させる材料の微粒子又は薄膜を介して出射した前記近接場光と異なる波長の散乱光を検出することにより、前記近接場光の強度分布又は前記近接場光発光部の表面形状の情報を得ることを特徴とする請求項9記載の熱アシスト磁気ヘッド素子の検査方法。

【請求項13】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

表面に貴金属又は貴金属を含む合金の微粒子又は薄膜が形成された探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させると共に前記カンチレバーの先端部分にレーザを照射して前記探針の表面に形成した貴金属又は貴金属を含む合金の微粒子又は薄膜から近接場光を発生させ、

該近接場光を発生させた前記探針を前記熱アシスト磁気ヘッド素子に接触又は近接させることにより前記熱アシスト磁気ヘッド素子から発生した前記近接場光による散乱光を検出し、

該検出した散乱光の発生位置情報を用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する散乱光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項14】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

探針を有する走査プローブ顕微鏡のカンチレバーを前記試料の表面の近傍で上下に振動させた状態で前記テーブルを平面内で移動させると共に前記熱アシスト磁気ヘッド素子の近接場光発光部から近接場光を発生させ、

該近接場光を発生させている前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発生した熱のうち前記カンチレバーの探針に入射して前記カンチレバーに伝達された熱を検出し、

該検出した熱の情報と前記テーブルの位置情報とを用いて、前記熱アシスト磁気ヘッド素子の前記近接場光発光部から発光する散乱光の強度分布又は前記近接場光発光部の表面形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項15】

熱アシスト磁気ヘッド素子を検査する方法であって、

試料である熱アシスト磁気ヘッド素子を走査プローブ顕微鏡装置の平面内で移動可能なテーブルに載置し、

探針を有する走査プローブ顕微鏡のカンチレバーを加熱して前記探針を一定の温度に制御して加熱した状態で前記探針を前記試料の表面の近傍で上下に振動させながら前記テーブルを平面内で移動させることにより前記探針で前記熱アシスト磁気ヘッド素子の表面を走査し、

該加熱された探針で前記熱アシスト磁気ヘッド素子の表面を走査するときに前記熱アシスト磁気ヘッド素子の表面の材質の違いによる熱伝導率の差に応じて変化する前記探針の温度を一定に維持するための制御信号と前記テーブルの位置情報とを用いて前記熱アシスト磁気ヘッド素子の前記近接場光発光部の物理形状を検査する

ことを特徴とする熱アシスト磁気ヘッド素子の検査方法。

【請求項16】

前記カンチレバーの探針は、シリコン(Si)チップ、酸化シリコン(SiO2)チップ、窒化シリコン(Si3N4)チップの何れかで形成したもの、またはカンチレバーのチップ先端部に高密度カーボン(HDC:DLC)、カーボンナノチューブ(CNT)、カーボンナノファイバ(CNF)、タングステン(W)の何れかを材料とする細線で形成したものであることを特徴とする請求項9、13、14又は15の何れかに記載の熱アシスト磁気ヘッド素子の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−12286(P2013−12286A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−116362(P2012−116362)

【出願日】平成24年5月22日(2012.5.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年5月22日(2012.5.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]