熱アシスト磁気記録媒体用ヒートシンク層

【課題】 本発明の目的は、熱アシスト磁気記録媒体の記録層を速やかに冷却するために用いられる表面平滑性および耐食性に優れたヒートシンク層を提供することである。

【解決手段】 本発明の熱アシスト磁気記録媒体用ヒートシンク層は、原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなる熱アシスト磁気記録媒体用ヒートシンク層である。また、本発明は、前記Tiの50原子%以下をZrで置換してもよい。

【解決手段】 本発明の熱アシスト磁気記録媒体用ヒートシンク層は、原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなる熱アシスト磁気記録媒体用ヒートシンク層である。また、本発明は、前記Tiの50原子%以下をZrで置換してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱アシスト磁気記録媒体のヒートシンク層に関するものである。

【背景技術】

【0002】

近年、高度情報化社会の実現による磁気記録装置の高記録密度化の要求に対し、垂直磁気記録方式が実用化されている。そして、生成されるデジタル情報量は、年率約50%以上で増加しており、更なる高記録密度化が必要になっている。高記録密度化のためには、単位面積当たりの記録容量を増やす必要があり、このためには記録層の結晶粒径を微細にするとよい。

しかし、記録層の結晶粒径を微細にすると、磁気的に記録したデータが周囲の熱の影響で消える熱揺らぎの問題がある。これを防止するために、記録層に磁気異方性エネルギーが高い材料を用いればよいが、ヘッドの書き込み磁界の限界を超えてしまうために、記録が困難になるといった新たな問題が発生する。これらの問題を解決する方式として、熱アシスト磁気記録方式が提案されている。(例えば、特許文献1)

【0003】

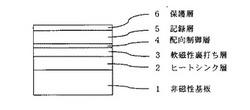

図1に熱アシスト磁気記録媒体の層構成の一例を示す。非磁性基板上1に、下から順にヒートシンク層2、軟磁性裏打ち層3、配向制御層4、記録層5、保護層6が形成される。また、層構成は図1に限定されるものではなく、ヒートシンク層2と軟磁性裏打ち層3の配置が適宜入れ替わることもある。

熱アシスト磁気記録方式では、記録層5にFe−PtやCo−Pt等の磁気異方性エネルギーが高い材料が用いられる。上述したように、磁気異方性エネルギーが高い場合は、ヘッドの書き込み磁界の制約があるため、情報の書き込みの際には記録層5を瞬間的に加熱して保磁力を低下させ、この間にヘッドから記録磁界を印加して情報を書き込み記録する。この方式を実現するためには、書き込んだ情報を失わないようにするため、書き込み後は加熱した記録層5から熱を奪って速やかに冷却し、一旦低下した保磁力を高めなければならない。そのために、熱アシスト磁気記録媒体にはヒートシンク層2が形成されている。

【0004】

このヒートシンク層の熱伝導率は、記録層の冷却効率の点から高い程好ましい。ヒートシンク層として必要とされる熱伝導率は、100W/m・K以上あればよいことが知られている。そして、ヒートシンク層は、熱伝導率が高い元素が有効であり、このような元素にはCuがある。

しかし、Cu膜をヒートシンク層として使用した場合は、Cu膜の粗大な結晶粒により膜の表面粗さが増大し、ヒートシンク層上に配置される記録層がヒートシンク層の凹凸に追従して形成され、信号のノイズが大きくなるという問題が生じる場合がある。また、Cu膜は柔らかいために、記録や再生時における機械的強度が不足している問題がある。この問題を解決するために、Cuに0.1〜1原子%のZrを添加したヒートシンク層が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国公開2007/0026263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に開示されるヒートシンク層は、CuにZrを添加することにより熱伝導率が高く、硬い膜を形成でき、尚且つ表面粗さを小さくすることができるという点では、優れたヒートシンク層である。しかし、本発明者の検討によると、CuにZrを添加した合金を磁気記録媒体のヒートシンク層として使用すると、耐食性が十分でない場合があるという問題を確認した。

本発明の目的は、平滑性に加え、さらに耐食性を兼備した熱アシスト磁気記録媒体用ヒートシンク層を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、熱アシスト磁気記録媒体のヒートシンク層について、熱伝導率が高いCuを主成分とし、表面粗さが小さく、尚且つ耐食性を兼ね備える添加元素としてTiを選定し、添加範囲について検討した結果、本発明に到達した。

すなわち、本発明は、原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなる熱アシスト磁気記録媒体用ヒートシンク層である。

また、前記Tiの50原子%以下をZrで置換することもできる。

【発明の効果】

【0008】

本発明は、表面粗さが小さく、尚且つ高い耐食性を有した熱アシスト磁気記録媒体用ヒートシンク層を提供でき、磁気記録媒体を高記録密度化する上で重要な技術となる。

【図面の簡単な説明】

【0009】

【図1】熱アシスト磁気記録媒体の構成図の一例である。

【発明を実施するための形態】

【0010】

上述したように、本発明の重要な特徴は、ヒートシンク層の表面粗さを小さくし、尚且つ耐食性を兼ね備えるために、Cuに添加する元素としてTiを選定し、適切なTi添加量を見出した点にある。

本発明におけるヒートシンク層は、Cuを主成分とする。その理由は、Cuは熱伝導率が高く安価であり、比較的入手しやすいからである。熱伝導率が高い金属元素としてAu、AgやAlがあるが、AuおよびAgは高価である上、入手が困難である。また、Alは融点が660℃と低く、熱アシスト磁気記録媒体の製造プロセス中の加熱により溶融したり、加熱により結晶化して表面粗さが大きくなったりする可能性がある。尚、熱アシスト磁気記録媒体の製造プロセス温度は、例えば、J.Vac.Sci.Tecnol.A27(4)Jul/Aug(2009)では、およそ700℃と記載されている。そのため、本発明では、融点がこれよりも高いCuをヒートシンク層の主成分とした。

【0011】

本発明のヒートシンク層は、Cuに添加する元素としてTiを用いる。その理由は、Tiは酸性からアルカリ性までの広いpH範囲で安定であり、耐食性に優れている元素であり、Tiを添加したCu合金も同様に耐食性に優れているからである。また、Tiの添加により、Zrを添加した場合と同様にヒートシンク層は結晶粒径を小さくでき、表面粗さを小さくすることが可能になる。Tiの添加量の上限値は、10.0原子%とした。これは、Tiを、10.0原子%を超えて添加すると、その量が多いほど耐食性は向上するものの、一方で熱伝導率が減少するからである。

一方、Tiの添加量の下限値は、0.1原子%とした。これは、Tiの添加量が0.1原子%未満であると、熱伝導率は増加するものの、ヒートシンク層の結晶粒の粗大化を防ぐ効果が少なく、表面粗さが大きくなりやすいからである。したがって、本発明におけるTiの添加量の範囲は、0.1〜10.0原子%とした。

【0012】

本発明において、Tiの一部をZrで置換してもよい。Cuに添加する添加元素の量は、熱伝導率の観点から少ない方が好ましい。本発明者は、Zrが耐食性に劣る元素であるものの、Tiよりも少ない添加量で表面粗さを小さくできる効果を確認した。そのため、Tiの一部をZrで置換してもよい。Zr添加による表面粗さを小さくする効果はTi添加による表面粗さを小さくする効果よりも少ない添加量で実現されるので、Tiの一部をZrで置換することによりCuへの添加元素の総量を削減することができ、その結果としてヒートシンク層の熱伝導率の低下を防止することができる。

しかし、TiをZrで置換する場合は、耐食性を著しく損なわない範囲にする必要がある。Cuに添加するTiの添加量の50原子%を超える量をZrで置換した場合は、従来技術に係るヒートシンク層と同様に耐食性が著しく劣化する。そのため、本発明ではTiを置換するZrの量は、Tiの添加量の50原子%以下の範囲で適宜調整できる。

【0013】

また、本発明のヒートシンク層は、膜厚が10〜500nmの範囲が好ましい。それは、膜厚が10nm未満であると、膜厚が薄いために記録層を冷却する際の熱輸送が十分でない。一方、膜厚が500nmを超えると、ヒートシンク層の体積熱容量が増加するため記録層は冷却され易くなるが、膜を形成するのに時間がかかり生産性が低下するためである。

【0014】

上述したヒートシンク層を形成する方法としては、真空蒸着法、スパッタリング法および化学気相成長法を用いることができる。中でも高速に安定した膜を形成できる、ヒートシンク層と同一組成のターゲット材をスパッタンリングして膜を形成するスパッタリング法が好ましい。

【0015】

上述したヒートシンク層を形成するために用いられるスパッタリングターゲット材の製造方法としては、溶解鋳造法や粉末焼結法が適用可能である。溶解鋳造法では、鋳造インゴット、若しくは、鋳造インゴットに塑性加工や加圧加工を加えたバルク体とすることで製造可能となる。また、粉末焼結法では、純金属粉末や合金粉末をヒートシンク層の最終組成になるように混合した粉末を原料粉末とし、熱間静水圧プレス、ホットプレス、放電プラズマ焼結、押し出しプレス焼結等の加圧焼結を用いることが可能である。

【実施例1】

【0016】

先ず、本発明のヒートシンク層を形成するためのスパッタリングターゲット材を得るために、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−10.0原子%Ti合金インゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

上記で作製したターゲット材をキャノンアネルバ株式会社製のDCマグネトロンスパッタ装置(型式番号:C−3010)のチャンバ内に配置し、チャンバ内を真空到達度2×10−5Pa以下となるまで排気を行った後、寸法50mm×25mmのガラス基板上にArガス圧0.6Pa、投入電力500Wの条件にて膜厚100nmのヒートシンク層を形成した。

【0017】

比較例として、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−10.0原子%Zr合金インゴットを作製した。その他の条件は、本発明例と同一の条件で、寸法50mm×25mmのガラス基板上に100nmのヒートシンク層を形成した。

【0018】

上記で形成した本発明例、比較例のヒートシンク層について、以下の評価を行った。

(1)耐食性

ヒートシンク層を形成したガラス基板を1.0体積%硝酸水溶液に30分間浸漬し、浸漬後の硝酸水溶液中におけるTiまたはZrの溶出量をICP発行分析法により測定した。

(2)表面粗さ

ヒートシンク層表面において、測定長さ300nmの範囲で、JIS B 0601−2001で規定される算術平均粗さ(Ra)を株式会社キーエンス製の原子間力顕微鏡(AFM)(型番:VN−8010)により測定した。各測定結果を表1に示す。

【0019】

【表1】

【0020】

表1に示すように、本発明のCuにTiを添加したヒートシンク層は、CuにZrを添加した比較例に対し、溶出量が格段に少なく、耐食性に優れていることが確認できた。また、本発明例におけるヒートシンク層の表面粗さ(Ra)は比較例とほぼ同等であり、表面平滑性に優れていることも確認できた。

【実施例2】

【0021】

先ず、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−0.5原子%Ti合金インゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

【0022】

比較例として、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−0.5原子%Zr合金インゴットを作製した。

【0023】

上記で得られた各スパッタリングターゲット材をキャノンアネルバ株式会社製のDCマグネトロンスパッタ装置(型式番号:C−3010)のチャンバ内に配置し、チャンバ内を真空到達度2×10−5Pa以下となるまで排気を行った後、Arガス圧0.6Pa、投入電力1000Wの条件にてスパッタリングを行った。

成膜用の基板には2.5インチのガラス基板を用い、先ず、室温にて膜厚20nmの下地層(Ni−37.5Ta原子%)を形成し、次いで、下地層上に100nmのヒートシンク層を形成した。次に、各試料をスパッタ装置内で、赤外線ランプヒーターにより660℃の真空加熱処理を行った。

上記で作製した、各ヒートシンク層について以下の評価を行った。

【0024】

(1)硬さ

HYSITRON社製のナノインデンターを用いて、ヒートシンク層に圧子を100μNの荷重で押し当て、圧子がヒートシンク層の表面から内部へ到達した深さを測定した。尚、圧子がヒートシンク層内部への到達深さが小さい程、ヒートシンク層が硬いことを意味する。

(2)耐食性

ヒートシンク層を形成したガラス基板を0.5体積%硝酸水溶液に90秒間浸漬し、浸漬後の硝酸水溶液中におけるCu、TiおよびZrの合計溶出量をICP発行分析法により測定した。

(3)表面粗さ

セイコーインスツル株式会社製の原子間力顕微鏡(AFM)(型番:SPA300)により、測定面積500nm2の範囲で、JIS B 0601−2001で規定される算術平均粗さ(Ra)を測定した。尚、算術平均粗さ(Ra)の測定は1試料につき3点測定し、その平均値を採用した。

(4)熱伝導率

スパッタ装置およびスパッタ条件を上記(1)〜(3)で行った条件と同様にして、上述のNi−37.5原子%Ta下地膜形成を行わずに、2.5インチのガラス基板上に100nmのヒートシンク層を室温にて成膜した。次に、各試料を真空炉内で660℃の真空加熱処理を行い、熱伝導率評価用の試料を作製した。

得られた各試料の比抵抗を4探針法により室温にて測定し、Wiedemann−Franz則により熱伝導率を算出した。測定結果を表2に示す。

【0025】

【表2】

【0026】

表2に示すように、本発明のヒートシンク層は、表面から内部への圧子の到達深さは比較例と同等であることから、比較例と同等の硬さを有していることを確認した。また、本発明のヒートシンク層は、合計溶出量が比較例よりも少なく、耐食性に優れていることが確認できた。

また、本発明のヒートシンク層の表面粗さ(Ra)は、比較例よりも小さいことから、表面平滑性に優れていることが確認できた。また、本発明のヒートシンク層の熱伝導率は、比較例と同等で、高い熱伝導率を有していることが確認できた。

【実施例3】

【0027】

先ず、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することで表3に記載する組成のインゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

上記で作製した各スパッタリングターゲット材を用い、実施例2に記載の(2)〜(4)と同一の条件にて、耐食性、表面粗さ、熱伝導率の評価を行った。測定結果を表3に示す。

【0028】

【表3】

【0029】

表3に示すように、Cuに特定量のTiを添加した本発明のヒートシンク層は、比較例よりも合計溶出量が少ないことから、耐食性に優れていることが確認できた。また、本発明のヒートシンク層の表面粗さ(Ra)は、比較例より小さく、表面平滑性に優れていることが確認できた。また、本発明のヒートシンク層は、高い熱伝導率を有していることが確認できた。

また、Cuに特定量のTiおよびZrを複合添加した本発明のヒートシンク層は、Tiの50原子%以下をZrで置換することにより、少ないTi量でも耐食性が向上し、優れた表面平滑性と高い熱伝導率を有していることが確認できた。

【符号の説明】

【0030】

1 非磁性基板

2 ヒートシンク層

3 軟磁性裏打ち層

4 配向制御層

5 記録層

6 保護層

【技術分野】

【0001】

本発明は、熱アシスト磁気記録媒体のヒートシンク層に関するものである。

【背景技術】

【0002】

近年、高度情報化社会の実現による磁気記録装置の高記録密度化の要求に対し、垂直磁気記録方式が実用化されている。そして、生成されるデジタル情報量は、年率約50%以上で増加しており、更なる高記録密度化が必要になっている。高記録密度化のためには、単位面積当たりの記録容量を増やす必要があり、このためには記録層の結晶粒径を微細にするとよい。

しかし、記録層の結晶粒径を微細にすると、磁気的に記録したデータが周囲の熱の影響で消える熱揺らぎの問題がある。これを防止するために、記録層に磁気異方性エネルギーが高い材料を用いればよいが、ヘッドの書き込み磁界の限界を超えてしまうために、記録が困難になるといった新たな問題が発生する。これらの問題を解決する方式として、熱アシスト磁気記録方式が提案されている。(例えば、特許文献1)

【0003】

図1に熱アシスト磁気記録媒体の層構成の一例を示す。非磁性基板上1に、下から順にヒートシンク層2、軟磁性裏打ち層3、配向制御層4、記録層5、保護層6が形成される。また、層構成は図1に限定されるものではなく、ヒートシンク層2と軟磁性裏打ち層3の配置が適宜入れ替わることもある。

熱アシスト磁気記録方式では、記録層5にFe−PtやCo−Pt等の磁気異方性エネルギーが高い材料が用いられる。上述したように、磁気異方性エネルギーが高い場合は、ヘッドの書き込み磁界の制約があるため、情報の書き込みの際には記録層5を瞬間的に加熱して保磁力を低下させ、この間にヘッドから記録磁界を印加して情報を書き込み記録する。この方式を実現するためには、書き込んだ情報を失わないようにするため、書き込み後は加熱した記録層5から熱を奪って速やかに冷却し、一旦低下した保磁力を高めなければならない。そのために、熱アシスト磁気記録媒体にはヒートシンク層2が形成されている。

【0004】

このヒートシンク層の熱伝導率は、記録層の冷却効率の点から高い程好ましい。ヒートシンク層として必要とされる熱伝導率は、100W/m・K以上あればよいことが知られている。そして、ヒートシンク層は、熱伝導率が高い元素が有効であり、このような元素にはCuがある。

しかし、Cu膜をヒートシンク層として使用した場合は、Cu膜の粗大な結晶粒により膜の表面粗さが増大し、ヒートシンク層上に配置される記録層がヒートシンク層の凹凸に追従して形成され、信号のノイズが大きくなるという問題が生じる場合がある。また、Cu膜は柔らかいために、記録や再生時における機械的強度が不足している問題がある。この問題を解決するために、Cuに0.1〜1原子%のZrを添加したヒートシンク層が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国公開2007/0026263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に開示されるヒートシンク層は、CuにZrを添加することにより熱伝導率が高く、硬い膜を形成でき、尚且つ表面粗さを小さくすることができるという点では、優れたヒートシンク層である。しかし、本発明者の検討によると、CuにZrを添加した合金を磁気記録媒体のヒートシンク層として使用すると、耐食性が十分でない場合があるという問題を確認した。

本発明の目的は、平滑性に加え、さらに耐食性を兼備した熱アシスト磁気記録媒体用ヒートシンク層を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、熱アシスト磁気記録媒体のヒートシンク層について、熱伝導率が高いCuを主成分とし、表面粗さが小さく、尚且つ耐食性を兼ね備える添加元素としてTiを選定し、添加範囲について検討した結果、本発明に到達した。

すなわち、本発明は、原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなる熱アシスト磁気記録媒体用ヒートシンク層である。

また、前記Tiの50原子%以下をZrで置換することもできる。

【発明の効果】

【0008】

本発明は、表面粗さが小さく、尚且つ高い耐食性を有した熱アシスト磁気記録媒体用ヒートシンク層を提供でき、磁気記録媒体を高記録密度化する上で重要な技術となる。

【図面の簡単な説明】

【0009】

【図1】熱アシスト磁気記録媒体の構成図の一例である。

【発明を実施するための形態】

【0010】

上述したように、本発明の重要な特徴は、ヒートシンク層の表面粗さを小さくし、尚且つ耐食性を兼ね備えるために、Cuに添加する元素としてTiを選定し、適切なTi添加量を見出した点にある。

本発明におけるヒートシンク層は、Cuを主成分とする。その理由は、Cuは熱伝導率が高く安価であり、比較的入手しやすいからである。熱伝導率が高い金属元素としてAu、AgやAlがあるが、AuおよびAgは高価である上、入手が困難である。また、Alは融点が660℃と低く、熱アシスト磁気記録媒体の製造プロセス中の加熱により溶融したり、加熱により結晶化して表面粗さが大きくなったりする可能性がある。尚、熱アシスト磁気記録媒体の製造プロセス温度は、例えば、J.Vac.Sci.Tecnol.A27(4)Jul/Aug(2009)では、およそ700℃と記載されている。そのため、本発明では、融点がこれよりも高いCuをヒートシンク層の主成分とした。

【0011】

本発明のヒートシンク層は、Cuに添加する元素としてTiを用いる。その理由は、Tiは酸性からアルカリ性までの広いpH範囲で安定であり、耐食性に優れている元素であり、Tiを添加したCu合金も同様に耐食性に優れているからである。また、Tiの添加により、Zrを添加した場合と同様にヒートシンク層は結晶粒径を小さくでき、表面粗さを小さくすることが可能になる。Tiの添加量の上限値は、10.0原子%とした。これは、Tiを、10.0原子%を超えて添加すると、その量が多いほど耐食性は向上するものの、一方で熱伝導率が減少するからである。

一方、Tiの添加量の下限値は、0.1原子%とした。これは、Tiの添加量が0.1原子%未満であると、熱伝導率は増加するものの、ヒートシンク層の結晶粒の粗大化を防ぐ効果が少なく、表面粗さが大きくなりやすいからである。したがって、本発明におけるTiの添加量の範囲は、0.1〜10.0原子%とした。

【0012】

本発明において、Tiの一部をZrで置換してもよい。Cuに添加する添加元素の量は、熱伝導率の観点から少ない方が好ましい。本発明者は、Zrが耐食性に劣る元素であるものの、Tiよりも少ない添加量で表面粗さを小さくできる効果を確認した。そのため、Tiの一部をZrで置換してもよい。Zr添加による表面粗さを小さくする効果はTi添加による表面粗さを小さくする効果よりも少ない添加量で実現されるので、Tiの一部をZrで置換することによりCuへの添加元素の総量を削減することができ、その結果としてヒートシンク層の熱伝導率の低下を防止することができる。

しかし、TiをZrで置換する場合は、耐食性を著しく損なわない範囲にする必要がある。Cuに添加するTiの添加量の50原子%を超える量をZrで置換した場合は、従来技術に係るヒートシンク層と同様に耐食性が著しく劣化する。そのため、本発明ではTiを置換するZrの量は、Tiの添加量の50原子%以下の範囲で適宜調整できる。

【0013】

また、本発明のヒートシンク層は、膜厚が10〜500nmの範囲が好ましい。それは、膜厚が10nm未満であると、膜厚が薄いために記録層を冷却する際の熱輸送が十分でない。一方、膜厚が500nmを超えると、ヒートシンク層の体積熱容量が増加するため記録層は冷却され易くなるが、膜を形成するのに時間がかかり生産性が低下するためである。

【0014】

上述したヒートシンク層を形成する方法としては、真空蒸着法、スパッタリング法および化学気相成長法を用いることができる。中でも高速に安定した膜を形成できる、ヒートシンク層と同一組成のターゲット材をスパッタンリングして膜を形成するスパッタリング法が好ましい。

【0015】

上述したヒートシンク層を形成するために用いられるスパッタリングターゲット材の製造方法としては、溶解鋳造法や粉末焼結法が適用可能である。溶解鋳造法では、鋳造インゴット、若しくは、鋳造インゴットに塑性加工や加圧加工を加えたバルク体とすることで製造可能となる。また、粉末焼結法では、純金属粉末や合金粉末をヒートシンク層の最終組成になるように混合した粉末を原料粉末とし、熱間静水圧プレス、ホットプレス、放電プラズマ焼結、押し出しプレス焼結等の加圧焼結を用いることが可能である。

【実施例1】

【0016】

先ず、本発明のヒートシンク層を形成するためのスパッタリングターゲット材を得るために、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−10.0原子%Ti合金インゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

上記で作製したターゲット材をキャノンアネルバ株式会社製のDCマグネトロンスパッタ装置(型式番号:C−3010)のチャンバ内に配置し、チャンバ内を真空到達度2×10−5Pa以下となるまで排気を行った後、寸法50mm×25mmのガラス基板上にArガス圧0.6Pa、投入電力500Wの条件にて膜厚100nmのヒートシンク層を形成した。

【0017】

比較例として、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−10.0原子%Zr合金インゴットを作製した。その他の条件は、本発明例と同一の条件で、寸法50mm×25mmのガラス基板上に100nmのヒートシンク層を形成した。

【0018】

上記で形成した本発明例、比較例のヒートシンク層について、以下の評価を行った。

(1)耐食性

ヒートシンク層を形成したガラス基板を1.0体積%硝酸水溶液に30分間浸漬し、浸漬後の硝酸水溶液中におけるTiまたはZrの溶出量をICP発行分析法により測定した。

(2)表面粗さ

ヒートシンク層表面において、測定長さ300nmの範囲で、JIS B 0601−2001で規定される算術平均粗さ(Ra)を株式会社キーエンス製の原子間力顕微鏡(AFM)(型番:VN−8010)により測定した。各測定結果を表1に示す。

【0019】

【表1】

【0020】

表1に示すように、本発明のCuにTiを添加したヒートシンク層は、CuにZrを添加した比較例に対し、溶出量が格段に少なく、耐食性に優れていることが確認できた。また、本発明例におけるヒートシンク層の表面粗さ(Ra)は比較例とほぼ同等であり、表面平滑性に優れていることも確認できた。

【実施例2】

【0021】

先ず、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−0.5原子%Ti合金インゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

【0022】

比較例として、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することでCu−0.5原子%Zr合金インゴットを作製した。

【0023】

上記で得られた各スパッタリングターゲット材をキャノンアネルバ株式会社製のDCマグネトロンスパッタ装置(型式番号:C−3010)のチャンバ内に配置し、チャンバ内を真空到達度2×10−5Pa以下となるまで排気を行った後、Arガス圧0.6Pa、投入電力1000Wの条件にてスパッタリングを行った。

成膜用の基板には2.5インチのガラス基板を用い、先ず、室温にて膜厚20nmの下地層(Ni−37.5Ta原子%)を形成し、次いで、下地層上に100nmのヒートシンク層を形成した。次に、各試料をスパッタ装置内で、赤外線ランプヒーターにより660℃の真空加熱処理を行った。

上記で作製した、各ヒートシンク層について以下の評価を行った。

【0024】

(1)硬さ

HYSITRON社製のナノインデンターを用いて、ヒートシンク層に圧子を100μNの荷重で押し当て、圧子がヒートシンク層の表面から内部へ到達した深さを測定した。尚、圧子がヒートシンク層内部への到達深さが小さい程、ヒートシンク層が硬いことを意味する。

(2)耐食性

ヒートシンク層を形成したガラス基板を0.5体積%硝酸水溶液に90秒間浸漬し、浸漬後の硝酸水溶液中におけるCu、TiおよびZrの合計溶出量をICP発行分析法により測定した。

(3)表面粗さ

セイコーインスツル株式会社製の原子間力顕微鏡(AFM)(型番:SPA300)により、測定面積500nm2の範囲で、JIS B 0601−2001で規定される算術平均粗さ(Ra)を測定した。尚、算術平均粗さ(Ra)の測定は1試料につき3点測定し、その平均値を採用した。

(4)熱伝導率

スパッタ装置およびスパッタ条件を上記(1)〜(3)で行った条件と同様にして、上述のNi−37.5原子%Ta下地膜形成を行わずに、2.5インチのガラス基板上に100nmのヒートシンク層を室温にて成膜した。次に、各試料を真空炉内で660℃の真空加熱処理を行い、熱伝導率評価用の試料を作製した。

得られた各試料の比抵抗を4探針法により室温にて測定し、Wiedemann−Franz則により熱伝導率を算出した。測定結果を表2に示す。

【0025】

【表2】

【0026】

表2に示すように、本発明のヒートシンク層は、表面から内部への圧子の到達深さは比較例と同等であることから、比較例と同等の硬さを有していることを確認した。また、本発明のヒートシンク層は、合計溶出量が比較例よりも少なく、耐食性に優れていることが確認できた。

また、本発明のヒートシンク層の表面粗さ(Ra)は、比較例よりも小さいことから、表面平滑性に優れていることが確認できた。また、本発明のヒートシンク層の熱伝導率は、比較例と同等で、高い熱伝導率を有していることが確認できた。

【実施例3】

【0027】

先ず、それぞれ純度99.9%以上の原料を配合し真空溶解炉にて溶解した後、鋳造することで表3に記載する組成のインゴットを作製した。次に、前記インゴットを機械加工により直径164mm、厚さ4mmのスパッタリングターゲット材を作製した。

上記で作製した各スパッタリングターゲット材を用い、実施例2に記載の(2)〜(4)と同一の条件にて、耐食性、表面粗さ、熱伝導率の評価を行った。測定結果を表3に示す。

【0028】

【表3】

【0029】

表3に示すように、Cuに特定量のTiを添加した本発明のヒートシンク層は、比較例よりも合計溶出量が少ないことから、耐食性に優れていることが確認できた。また、本発明のヒートシンク層の表面粗さ(Ra)は、比較例より小さく、表面平滑性に優れていることが確認できた。また、本発明のヒートシンク層は、高い熱伝導率を有していることが確認できた。

また、Cuに特定量のTiおよびZrを複合添加した本発明のヒートシンク層は、Tiの50原子%以下をZrで置換することにより、少ないTi量でも耐食性が向上し、優れた表面平滑性と高い熱伝導率を有していることが確認できた。

【符号の説明】

【0030】

1 非磁性基板

2 ヒートシンク層

3 軟磁性裏打ち層

4 配向制御層

5 記録層

6 保護層

【特許請求の範囲】

【請求項1】

原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなることを特徴とする熱アシスト磁気記録媒体用ヒートシンク層。

【請求項2】

前記Tiの50原子%以下をZrで置換することを特徴とする請求項1に記載の熱アシスト磁気記録媒体用ヒートシンク層。

【請求項1】

原子比における組成式がCu100−x−Tix、0.1≦x≦10.0で表され、残部が不可避的不純物でなることを特徴とする熱アシスト磁気記録媒体用ヒートシンク層。

【請求項2】

前記Tiの50原子%以下をZrで置換することを特徴とする請求項1に記載の熱アシスト磁気記録媒体用ヒートシンク層。

【図1】

【公開番号】特開2013−93090(P2013−93090A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−200241(P2012−200241)

【出願日】平成24年9月12日(2012.9.12)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年9月12日(2012.9.12)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]