熱インプリント用モールドおよびその製造方法並びにそのモールドを用いた樹脂材の製造方法

【課題】表面に微細パターンが形成された熱可塑性樹脂材を熱インプリント法によって効率よく作製できる技術を提供する。

【解決手段】ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド、およびその製造方法、並びにそのモールドを用いた樹脂材の製造方法。

【解決手段】ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド、およびその製造方法、並びにそのモールドを用いた樹脂材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、陽極酸化ポーラスアルミナの微細で規則的な細孔配列形状を利用した熱インプリント用モールドとその製造方法、並びにそのモールドを用いて表面に微細で規則的な凹凸パターンを転写させた樹脂材の製造方法に関する。

【背景技術】

【0002】

ナノインプリント法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基材表面に一括転写することが可能であることから、撥水・撥油性膜や反射防止膜、細胞培養シートなど様々な機能性デバイスを作製するための手法として期待されている。樹脂材料の表面にナノインプリントプロセスで微細な凹凸パターンの形成を行う場合、大きく分けて光硬化性樹脂を用いた光インプリントプロセスと、熱可塑性樹脂を用いた熱インプリントの2通りの手法がある。

【0003】

光インプリントプロセスでは、微細なパターンが形成されたモールドと基材の間に、光重合が可能なモノマーまたはプレポリマーの溶液を充填し、その後、モールド側もしくは基材側より光照射を行い、樹脂が完全に重合固化したのちにモールドを剥離することで微細パターンの転写・形成を行うことができる。この手法によれば、構造転写を行う材料が溶液状のモノマーまたはプレポリマーであり、転写の工程も通常は室温条件下で行うことから、用いるモールドには高い機械強度や耐熱性は要求されない。しかしながら、構造転写を行う樹脂が光硬化性樹脂に限定されるため、材料の制約から、得られた樹脂製ナノパターンの応用範囲が制限されるといった問題点がある。

【0004】

一方、熱インプリントプロセスは、ガラス転移点以上の温度に加温し軟化させた樹脂にモールドを押し付け、その後、ガラス転移点温度以下まで樹脂料を冷却してからモールドの剥離を行うことで樹脂表面にパターン形成を行う手法である。このプロセスでは、加温により軟化する材料であれば広範な樹脂に適用可能であることから、様々な応用に適した材料選択を行うことができるといった特徴を有する。しかしながら、熱インプリントプロセスでは一般に、モールドは100℃以上の高温条件下にさらされるため耐熱性を有した材料で作製される必要があることに加え、モールド表面の微細パターンを樹脂に転写する際に荷重を加えることから、用いるモールドには機械強度も要求される。これまでにも、熱インプリント用モールドの作製に関しては、様々な手法が提案されてきているが、その多くは電子ビームリソグラフィーとドライエッチングによる手法であり、これらの手法では大面積の微細パターンを有するモールドを作製することは困難である。そのため、熱インプリントで得られるパターンサイズには制限があるといった問題点があった。

【0005】

アルミニウム材を酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、サイズの均一な細孔が自己組織化的に規則配列したホールアレー構造を有しており、大面積化も可能である等の特徴を有していることから、ナノインプリント用モールドとして有用な材料である。これまでに、陽極酸化ポーラスアルミナをモールドとして用いた光ナノインプリントにより、微細な凹凸パターンを有するポリマー材料の形成が可能であることが示されている(非特許文献1)。また、陽極酸化ポーラスアルミナは、機械強度、耐熱性に優れた酸化アルミニウムからなるため、樹脂成形の際に高温条件下にさらされる熱インプリント用モールドとしても有望な材料であると考えられる。しかしながら、陽極酸化ポーラスアルミナは、アルミニウム材表面に形成される酸化アルミニウムの薄膜であり、陽極酸化ポーラスアルミナ層の下には未酸化の軟質なアルミニウム下地層(地金層)が存在する。そのため、陽極酸化ポーラスアルミナを形成したアルミニウム材をモールドとして熱インプリントを行うと、アルミニウム地金層が大きく変形し、表面のポーラスアルミナ層にクラックが入ってしまうために、陽極酸化ポーラスアルミナを形成したアルミニウム材をそのまま熱インプリント用モールドとして使用することは困難であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】T. Yanagishita, K. Nishio and H. Masuda: Jpn. J. Appl. Phys., 45, L804 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明の課題は、上記のような問題点に着目し、幅広い分野への応用展開が期待される表面に微細パターンが形成された熱可塑性樹脂材を熱インプリント法によって効率よく作製できる技術を提供することにあり、サイズの均一な突起が規則的に配列した微細パターンが表面に形成された樹脂材を効率よく作製できる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、所定の微細パターンを表面に有する目標とする樹脂材を製造する場合に、アルミニウム材を陽極酸化することによって得られる陽極酸化ポーラスアルミナをモールドとして用いる際の、前述したような問題点を解決でき、所望の樹脂材を容易に得ることが可能な手段について鋭意検討を行った結果なされたものである。

【0009】

すなわち、本発明に係る熱インプリント用モールドは、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とするものからなる。

【0010】

また、本発明に係る熱インプリント用モールドの製造方法は、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドの製造方法であって、モールドの表面を、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層で構成することを特徴とする方法からなる。

【0011】

熱可塑性樹脂材にモールド表面の構造転写を行うためのモールド材としては、耐熱性、機械強度を併せ持つ材料であることが求められるが、本発明では、アルミニウム材の陽極酸化によって形成されるサイズの均一な細孔が規則的に配列したホールアレー構造を有する、耐熱性、機械強度に優れた陽極酸化ポーラスアルミナ層をモールドとして用いるのである。熱可塑性樹脂材に微細凹凸パターンを形成するための手法には、樹脂材をガラス転移点温度以上に加熱した後、モールドを押し付け、その状態でガラス転移点以下の温度まで樹脂材を冷却したのちモールドを剥離する熱インプリント法を用いる。

【0012】

このような熱インプリント法に用いるモールドには、上記の如く耐熱性のほかに機械強度も求められるが、陽極酸化によって形成されたポーラスアルミナ層の下層にある未酸化のアルミニウム層は軟質であるため、厚いアルミニウム層が残ったモールドでは、モールドを樹脂材に押し付けた際に、モールドが変形し、ポーラスアルミナ層にクラックが発生するなどの問題点が生じるおそれがある。そのため、熱可塑性樹脂材の成形に用いるモールドの機械強度を向上させるために、ポーラスアルミナ層の下にある未酸化アルミニウム層(つまり、陽極酸化において残存した地金アルミニウム層)の厚みが200μm以下であることが好ましく、より好ましくは100μm以下、さらには30μm以下であることが望ましい。

【0013】

また、アルミニウム材に陽極酸化を行いポーラスアルミナ層を形成したのち、未酸化の残存地金アルミニウム層のみを選択的に溶解除去することで得られる、耐熱性に優れた陽極酸化アルミナ層単体から構成されている熱インプリント用モールドを用いることもできる。このように、陽極酸化アルミニウム層単体から構成されたモールドであっても、あるレベル以上の機械強度の確保が可能である。

【0014】

さらにモールドの機械強度を向上させるためには、陽極酸化ポーラスアルミナ層とその背面側に設けられ少なくとも耐熱性に優れた支持層の少なくとも2層以上の多層構造を有する構成を採用することができる。適切な支持層を設けておくことで、モールド全体としての耐熱性と機械強度をともにより確実に確保することが可能になる。

【0015】

上記多層構造モールドの作製には様々な手法が考えられるが、例えば、アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、上記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層とを有する構成とすることができる。この背面側に形成される酸化アルミニウム層は、モールドとして機能する層ではなく、専らモールドとして機能する陽極酸化ポーラスアルミナ層の支持層として機能すればよいので、耐熱性と機械強度さえ確保できればよく、細孔の規則配列性はそれほど高くなくてもよい。

【0016】

また、アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、その背面側に設けられ耐熱性に優れた金属または金属酸化物からなる支持層とを有する構成とすることもできる。この金属または金属酸化物からなる支持層は、上記のように背面側からのさらなる陽極酸化により形成された酸化アルミニウム支持層の背面側に設けてもよく、前述の単層からなる陽極酸化ポーラスアルミナ層の背面側に設けてもよく、さらに、陽極酸化ポーラスアルミナ層の背面側に残存した地金アルミニウムの背面側に設けてもよい。このように背面側に耐熱性に優れた金属や金属酸化物からなる支持層を形成することで、モールドの機械強度を向上させることもできる。このような支持層の形成には、例えば、モールドの背面にNi等の金属をめっきする方法や、ガラス板や、各種無機材料からなる板材を耐熱性の接着剤で貼り付けるような手法を用いることができる。

【0017】

また、あらかじめ、耐熱性に優れた基板の表面にスパッタや蒸着のような手法で、アルミニウム薄膜を形成しておき、これを陽極酸化することで、モールドとして機能する陽極酸化ポーラスアルミナ層を形成し、耐熱性に優れた支持層としての前記基板を有する構成とすることもできる。このとき、基材の表面にアルミニウム薄膜を形成する前に、TiやTaなど、あらかじめ接着層(密着層)として機能する下地相(中間層)を形成したのちにアルミニウム薄膜の形成を行えば、介在させた中間層により、モールドとして機能する陽極酸化ポーラスアルミナ層と、支持層との密着性を向上させることも可能である。

【0018】

また、陽極酸化ポーラスアルミナ層の細孔の孔径がテーパー状に連続的に変化していることも好ましい。このような構造は、モールドとして機能する陽極酸化ポーラスアルミナ層を形成するに際し、陽極酸化と孔径拡大処理を繰り返し行うことにより陽極酸化ポーラスアルミナの細孔の孔径を連続的に変化させることで達成でき、テーパー形状の細孔を有する陽極酸化ポーラスアルミナをモールドとして用いることができる。テーパー形状の細孔を有する陽極酸化ポーラスアルミナは、剥離性に優れたモールドとして有効であることに加え、これを用いて作製される微細凹凸パターンは、反射防止構造として有効に機能できる。

【0019】

さらに、モールドとして機能する陽極酸化ポーラスアルミナ層がロール状に形成されている構造とすることもできる。例えば、出発材料となるアルミニウム材の形状を、パイプまたは丸棒にすれば、シームレスパターンを連続的に形成するためのロール形状モールドを得ることもできる。また、丸棒やパイプ形状の基材の表面に形成したアルミニウム薄膜を陽極酸化する手法を利用することでも、ロール状モールドを得ることができる。ロール状モールドに構成することで、熱可塑性樹脂材への連続的な転写処理が可能になる。

【0020】

上記のような熱インプリント用のモールド層として機能する陽極酸化ポーラスアルミナの作製には、例えば、シュウ酸を電解液として用い、化成電圧30V〜120Vの条件下や、硫酸を電解液として用い、化成電圧20V〜30Vの条件下や、リン酸を電解液として用い、化成電圧180V〜200Vの条件下で陽極酸化ポーラスアルミナを作製することで、より高い規則性を有するホールアレー構造からなるモールドを得ることもできる。更に、定電圧で、長時間陽極酸化を施したのち、一旦、酸化皮膜を除去し、再び同一条件で陽極酸化を施すことで、高い細孔配列規則性を有することを特徴とするモールドを得ることができる。また、陽極酸化に先立ちアルミニウム材表面に微細なくぼみを形成し、これを陽極酸化時の細孔発生の起点とすることにより、細孔配列をより高度に制御した陽極酸化ポーラスアルミナの作製が可能であることから、これをモールドとして用いることで、凹凸パターンの配列がより高度に制御された樹脂材の形成も可能になる。

【0021】

本発明に係る、表面に凹凸パターンを有する樹脂材の製造方法は、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に、上述したようなモールドを用いて熱インプリントプロセスにより微細な凹凸パターンを形成することを特徴とする方法からなる。本発明に用いるモールドの表面には、あらかじめフッ素系の表面処理剤等で処理しておくことにより、モールド層と樹脂層の離型性を高めることができる。また、スパッタ法などによりカーボンの薄膜層を付与しておくことでも同様の効果を得ることができる。

【0022】

上記のようにして得られたモールドを用いた樹脂材の製造方法においては、例えば、メチルメタクリレートおよびその共重合体、ポリカーボネート、スチレンおよびその共重合体、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂材の表面に、熱インプリントプロセスにより微細な凹凸パターンの形成を行うことが可能である。

【発明の効果】

【0023】

このように、本発明に係る熱インプリント用モールドおよびその製造方法によれば、熱可塑性樹脂材の表面に目標とする規則的な微細凹凸パターンを効率よく確実に熱インプリントプロセスにより形成することが可能になる。このようなサイズの均一な突起が規則的に配列した微細パターンが表面に形成された樹脂材は、種々の分野に広範に使用することが可能である。

【図面の簡単な説明】

【0024】

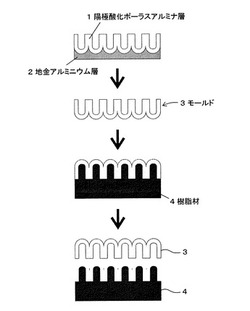

【図1】本発明の一実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図2】本発明の別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図3】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図4】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図5】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図6】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図7】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図8】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図9】実施例1で作製した樹脂材の電子顕微鏡による観察結果を示す図である。

【発明を実施するための形態】

【0025】

以下に、本発明に係る熱インプリント用モールドおよびその製造方法並びにそのモールドを用いた樹脂材の製造方法の実施の形態について、図面を参照して詳細に説明する。

図1は、陽極酸化ポーラスアルミナ層1に対し地金アルミニウム層2部分を溶解除去することで得られる陽極酸化ポーラスアルミナ層1のみからなるモールド3を熱インプリントに適用した結果を模式的に示したものである。金属アルミニウムは比較的軟らかい材料であることから、地金アルミニウム層2が残存していると、加温条件下で荷重をかけると容易に塑性変形してしまい、それに伴い表面に形成された陽極酸化ポーラスアルミナ層1も破断してしまうためインプリント用モールドとして用いることは困難であることが多いが、陽極酸化ポーラスアルミナ層1のみからなるモールド3を用いれば、高温条件下での樹脂材4の熱インプリントプロセスに用いることが可能になる。

【0026】

図2は、酸化アルミニウム支持層を有するモールドを作製し、熱インプリントに適用した結果を模式的に示したものである。アルミニウム材11の片側より陽極酸化を行って陽極酸化ポーラスアルミナ層12を形成し、その後、試料背面より続けて陽極酸化を行い、地金アルミニウムの大部分を酸化アルミニウムの支持層13とすることで、陽極酸化ポーラスアルミナ層12からなるインプリント用モールド層14と、その背面側の耐熱性、機械強度に優れた支持層13を有するインプリント用モールド15を作製することができる。得られたモールド15は、耐久性に優れた熱インプリントモールドとして有効であり、熱インプリントプロセスにより樹脂材16の表面に微細な凹凸パターンを形成することが可能である。

【0027】

図3は、陽極酸化ポーラスアルミナ層21を形成した後、地金アルミニウム22を溶解除去し、陽極酸化ポーラスアルミナ層単層からなる皮膜23の底部に耐熱性、機械強度に優れた支持層24を形成し、このモールド25,26を熱インプリントに適用した結果を模式的に示したものである。支持層24の形成には、スパッタや蒸着法により、導通金属を付与したのち電析を行う手法を用いることができる。また、地金を溶解したのち、皮膜底部を除去し貫通孔化を行ったポーラスアルミナ23aに支持層24の形成を行えば、構造にともなうアンカー効果により、支持層24がより強固に密着したポーラスアルミナモールド26の作製を行うこともできる。

【0028】

図4は、陽極酸化によりモールド層として機能する陽極酸化ポーラスアルミナ層31を形成したのち、試料裏面より残存した地金アルミニウム32を陽極酸化することにより、陽極酸化ポーラスアルミナ層31からなるインプリント用モールド33の背面側にポーラスアルミナ支持層34を形成し、さらにその支持層34の表面に耐熱性、機械強度に優れた支持層35の形成を行って樹脂材37の熱インプリント用モールド36を作製した様子を示している。図4に示した構造によれば、陽極酸化ポーラスアルミナ層31とその背面に形成した2層の支持層34,35を有することから、機械強度に優れたモールド36として有効である。

【0029】

図5は、耐熱性に優れた基板41の表面にアルミニウム薄膜42を形成し、これを陽極酸化してモールド層として機能する陽極酸化ポーラスアルミナ層43を形成することにより、基板41からなる支持層44を有する、樹脂材46の熱インプリント用の陽極酸化ポーラスアルミナモールド45の作製概要を示したものである。

【0030】

また、図6は、接着層として基板51上に中間層52を形成した基材に、アルミニウム薄膜53を形成することで得られる、陽極酸化ポーラスアルミナモールド54を示している。

【0031】

また、図7は、パイプ状アルミニウム61の陽極酸化によって、ロール表面にモールド層として機能する陽極酸化ポーラスアルミナ層62を形成することで、熱インプリント用ロール状モールド63を作製する様子、さらには、ロール内面側をさらに陽極酸化して支持層としての陽極酸化ポーラスアルミナ層64を形成してロール状モールド65を作製する様子の概要を示したものである。

【0032】

さらに、図8は、図7に示した手法で得られたロール状モールド65の内側にさらに強度補強用の芯材71を入れたモールド72を作製の様子を模式的に示している。

【実施例】

【0033】

以下、実施例により更に本発明を詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0034】

実施例1 [ポーラスアルミナ支持層を有するモールドによるポリプロピレンへの熱インプリント]

純度99.99%のアルミニウム板表面に、500 nm周期で突起が規則的に配列した構造を持つSiC製モールドを押し付け、表面に微細な凹凸パターンを形成した。テクスチャリング処理を施したアルミニウム板を、0.1 Mの濃度に調整したリン酸水溶液中で、浴温0℃において直流200Vの条件下で3時間陽極酸化を行った。その後、10重量%リン酸水溶液に120分間浸漬し、孔径拡大処理を施した。形成した高規則性ポーラスアルミナの表面に保護層を形成し、試料裏面より、0.3Mシュウ酸浴、80V、10℃の条件で、40時間陽極酸化を行い、残存アルミの酸化を行った。陽極酸化の後、試料表面に形成した保護膜を除去し、ポーラスアルミナモールドを形成した。得られたモールドを用いて、150℃の加温条件下でポリプロピレン製シートに100kg/cm2の荷重を3分間保持した。その後、室温まで冷却したのちモールドをポリプロピレンシートより剥離した。図9に熱インプリント後のポリプロピレン表面の電子顕微鏡による観察結果を示す。

【産業上の利用可能性】

【0035】

本発明の熱インプリント用モールドおよびその製造方法は、表面に微細な凹凸パターンの形成が求められるあらゆる熱可塑性樹脂材の熱インプリントプロセスに適用できる。

【符号の説明】

【0036】

1、12、21、31、62 陽極酸化ポーラスアルミナ層

2、11、22、32 地金アルミニウム

3、15、25、26、36、45、54 熱インプリント用モールド

4、16、27、37、46 樹脂材

13、24、34、35、44、64 支持層

14、23、23a、33、43 インプリント用モールド層

41、51 基板

42、53 アルミニウム薄膜

52 中間層

61 パイプ状アルミニウム

63、65、72 ロール状熱インプリント用モールド

71 芯材

【技術分野】

【0001】

本発明は、陽極酸化ポーラスアルミナの微細で規則的な細孔配列形状を利用した熱インプリント用モールドとその製造方法、並びにそのモールドを用いて表面に微細で規則的な凹凸パターンを転写させた樹脂材の製造方法に関する。

【背景技術】

【0002】

ナノインプリント法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基材表面に一括転写することが可能であることから、撥水・撥油性膜や反射防止膜、細胞培養シートなど様々な機能性デバイスを作製するための手法として期待されている。樹脂材料の表面にナノインプリントプロセスで微細な凹凸パターンの形成を行う場合、大きく分けて光硬化性樹脂を用いた光インプリントプロセスと、熱可塑性樹脂を用いた熱インプリントの2通りの手法がある。

【0003】

光インプリントプロセスでは、微細なパターンが形成されたモールドと基材の間に、光重合が可能なモノマーまたはプレポリマーの溶液を充填し、その後、モールド側もしくは基材側より光照射を行い、樹脂が完全に重合固化したのちにモールドを剥離することで微細パターンの転写・形成を行うことができる。この手法によれば、構造転写を行う材料が溶液状のモノマーまたはプレポリマーであり、転写の工程も通常は室温条件下で行うことから、用いるモールドには高い機械強度や耐熱性は要求されない。しかしながら、構造転写を行う樹脂が光硬化性樹脂に限定されるため、材料の制約から、得られた樹脂製ナノパターンの応用範囲が制限されるといった問題点がある。

【0004】

一方、熱インプリントプロセスは、ガラス転移点以上の温度に加温し軟化させた樹脂にモールドを押し付け、その後、ガラス転移点温度以下まで樹脂料を冷却してからモールドの剥離を行うことで樹脂表面にパターン形成を行う手法である。このプロセスでは、加温により軟化する材料であれば広範な樹脂に適用可能であることから、様々な応用に適した材料選択を行うことができるといった特徴を有する。しかしながら、熱インプリントプロセスでは一般に、モールドは100℃以上の高温条件下にさらされるため耐熱性を有した材料で作製される必要があることに加え、モールド表面の微細パターンを樹脂に転写する際に荷重を加えることから、用いるモールドには機械強度も要求される。これまでにも、熱インプリント用モールドの作製に関しては、様々な手法が提案されてきているが、その多くは電子ビームリソグラフィーとドライエッチングによる手法であり、これらの手法では大面積の微細パターンを有するモールドを作製することは困難である。そのため、熱インプリントで得られるパターンサイズには制限があるといった問題点があった。

【0005】

アルミニウム材を酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、サイズの均一な細孔が自己組織化的に規則配列したホールアレー構造を有しており、大面積化も可能である等の特徴を有していることから、ナノインプリント用モールドとして有用な材料である。これまでに、陽極酸化ポーラスアルミナをモールドとして用いた光ナノインプリントにより、微細な凹凸パターンを有するポリマー材料の形成が可能であることが示されている(非特許文献1)。また、陽極酸化ポーラスアルミナは、機械強度、耐熱性に優れた酸化アルミニウムからなるため、樹脂成形の際に高温条件下にさらされる熱インプリント用モールドとしても有望な材料であると考えられる。しかしながら、陽極酸化ポーラスアルミナは、アルミニウム材表面に形成される酸化アルミニウムの薄膜であり、陽極酸化ポーラスアルミナ層の下には未酸化の軟質なアルミニウム下地層(地金層)が存在する。そのため、陽極酸化ポーラスアルミナを形成したアルミニウム材をモールドとして熱インプリントを行うと、アルミニウム地金層が大きく変形し、表面のポーラスアルミナ層にクラックが入ってしまうために、陽極酸化ポーラスアルミナを形成したアルミニウム材をそのまま熱インプリント用モールドとして使用することは困難であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】T. Yanagishita, K. Nishio and H. Masuda: Jpn. J. Appl. Phys., 45, L804 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明の課題は、上記のような問題点に着目し、幅広い分野への応用展開が期待される表面に微細パターンが形成された熱可塑性樹脂材を熱インプリント法によって効率よく作製できる技術を提供することにあり、サイズの均一な突起が規則的に配列した微細パターンが表面に形成された樹脂材を効率よく作製できる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、所定の微細パターンを表面に有する目標とする樹脂材を製造する場合に、アルミニウム材を陽極酸化することによって得られる陽極酸化ポーラスアルミナをモールドとして用いる際の、前述したような問題点を解決でき、所望の樹脂材を容易に得ることが可能な手段について鋭意検討を行った結果なされたものである。

【0009】

すなわち、本発明に係る熱インプリント用モールドは、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とするものからなる。

【0010】

また、本発明に係る熱インプリント用モールドの製造方法は、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドの製造方法であって、モールドの表面を、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層で構成することを特徴とする方法からなる。

【0011】

熱可塑性樹脂材にモールド表面の構造転写を行うためのモールド材としては、耐熱性、機械強度を併せ持つ材料であることが求められるが、本発明では、アルミニウム材の陽極酸化によって形成されるサイズの均一な細孔が規則的に配列したホールアレー構造を有する、耐熱性、機械強度に優れた陽極酸化ポーラスアルミナ層をモールドとして用いるのである。熱可塑性樹脂材に微細凹凸パターンを形成するための手法には、樹脂材をガラス転移点温度以上に加熱した後、モールドを押し付け、その状態でガラス転移点以下の温度まで樹脂材を冷却したのちモールドを剥離する熱インプリント法を用いる。

【0012】

このような熱インプリント法に用いるモールドには、上記の如く耐熱性のほかに機械強度も求められるが、陽極酸化によって形成されたポーラスアルミナ層の下層にある未酸化のアルミニウム層は軟質であるため、厚いアルミニウム層が残ったモールドでは、モールドを樹脂材に押し付けた際に、モールドが変形し、ポーラスアルミナ層にクラックが発生するなどの問題点が生じるおそれがある。そのため、熱可塑性樹脂材の成形に用いるモールドの機械強度を向上させるために、ポーラスアルミナ層の下にある未酸化アルミニウム層(つまり、陽極酸化において残存した地金アルミニウム層)の厚みが200μm以下であることが好ましく、より好ましくは100μm以下、さらには30μm以下であることが望ましい。

【0013】

また、アルミニウム材に陽極酸化を行いポーラスアルミナ層を形成したのち、未酸化の残存地金アルミニウム層のみを選択的に溶解除去することで得られる、耐熱性に優れた陽極酸化アルミナ層単体から構成されている熱インプリント用モールドを用いることもできる。このように、陽極酸化アルミニウム層単体から構成されたモールドであっても、あるレベル以上の機械強度の確保が可能である。

【0014】

さらにモールドの機械強度を向上させるためには、陽極酸化ポーラスアルミナ層とその背面側に設けられ少なくとも耐熱性に優れた支持層の少なくとも2層以上の多層構造を有する構成を採用することができる。適切な支持層を設けておくことで、モールド全体としての耐熱性と機械強度をともにより確実に確保することが可能になる。

【0015】

上記多層構造モールドの作製には様々な手法が考えられるが、例えば、アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、上記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層とを有する構成とすることができる。この背面側に形成される酸化アルミニウム層は、モールドとして機能する層ではなく、専らモールドとして機能する陽極酸化ポーラスアルミナ層の支持層として機能すればよいので、耐熱性と機械強度さえ確保できればよく、細孔の規則配列性はそれほど高くなくてもよい。

【0016】

また、アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、その背面側に設けられ耐熱性に優れた金属または金属酸化物からなる支持層とを有する構成とすることもできる。この金属または金属酸化物からなる支持層は、上記のように背面側からのさらなる陽極酸化により形成された酸化アルミニウム支持層の背面側に設けてもよく、前述の単層からなる陽極酸化ポーラスアルミナ層の背面側に設けてもよく、さらに、陽極酸化ポーラスアルミナ層の背面側に残存した地金アルミニウムの背面側に設けてもよい。このように背面側に耐熱性に優れた金属や金属酸化物からなる支持層を形成することで、モールドの機械強度を向上させることもできる。このような支持層の形成には、例えば、モールドの背面にNi等の金属をめっきする方法や、ガラス板や、各種無機材料からなる板材を耐熱性の接着剤で貼り付けるような手法を用いることができる。

【0017】

また、あらかじめ、耐熱性に優れた基板の表面にスパッタや蒸着のような手法で、アルミニウム薄膜を形成しておき、これを陽極酸化することで、モールドとして機能する陽極酸化ポーラスアルミナ層を形成し、耐熱性に優れた支持層としての前記基板を有する構成とすることもできる。このとき、基材の表面にアルミニウム薄膜を形成する前に、TiやTaなど、あらかじめ接着層(密着層)として機能する下地相(中間層)を形成したのちにアルミニウム薄膜の形成を行えば、介在させた中間層により、モールドとして機能する陽極酸化ポーラスアルミナ層と、支持層との密着性を向上させることも可能である。

【0018】

また、陽極酸化ポーラスアルミナ層の細孔の孔径がテーパー状に連続的に変化していることも好ましい。このような構造は、モールドとして機能する陽極酸化ポーラスアルミナ層を形成するに際し、陽極酸化と孔径拡大処理を繰り返し行うことにより陽極酸化ポーラスアルミナの細孔の孔径を連続的に変化させることで達成でき、テーパー形状の細孔を有する陽極酸化ポーラスアルミナをモールドとして用いることができる。テーパー形状の細孔を有する陽極酸化ポーラスアルミナは、剥離性に優れたモールドとして有効であることに加え、これを用いて作製される微細凹凸パターンは、反射防止構造として有効に機能できる。

【0019】

さらに、モールドとして機能する陽極酸化ポーラスアルミナ層がロール状に形成されている構造とすることもできる。例えば、出発材料となるアルミニウム材の形状を、パイプまたは丸棒にすれば、シームレスパターンを連続的に形成するためのロール形状モールドを得ることもできる。また、丸棒やパイプ形状の基材の表面に形成したアルミニウム薄膜を陽極酸化する手法を利用することでも、ロール状モールドを得ることができる。ロール状モールドに構成することで、熱可塑性樹脂材への連続的な転写処理が可能になる。

【0020】

上記のような熱インプリント用のモールド層として機能する陽極酸化ポーラスアルミナの作製には、例えば、シュウ酸を電解液として用い、化成電圧30V〜120Vの条件下や、硫酸を電解液として用い、化成電圧20V〜30Vの条件下や、リン酸を電解液として用い、化成電圧180V〜200Vの条件下で陽極酸化ポーラスアルミナを作製することで、より高い規則性を有するホールアレー構造からなるモールドを得ることもできる。更に、定電圧で、長時間陽極酸化を施したのち、一旦、酸化皮膜を除去し、再び同一条件で陽極酸化を施すことで、高い細孔配列規則性を有することを特徴とするモールドを得ることができる。また、陽極酸化に先立ちアルミニウム材表面に微細なくぼみを形成し、これを陽極酸化時の細孔発生の起点とすることにより、細孔配列をより高度に制御した陽極酸化ポーラスアルミナの作製が可能であることから、これをモールドとして用いることで、凹凸パターンの配列がより高度に制御された樹脂材の形成も可能になる。

【0021】

本発明に係る、表面に凹凸パターンを有する樹脂材の製造方法は、ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に、上述したようなモールドを用いて熱インプリントプロセスにより微細な凹凸パターンを形成することを特徴とする方法からなる。本発明に用いるモールドの表面には、あらかじめフッ素系の表面処理剤等で処理しておくことにより、モールド層と樹脂層の離型性を高めることができる。また、スパッタ法などによりカーボンの薄膜層を付与しておくことでも同様の効果を得ることができる。

【0022】

上記のようにして得られたモールドを用いた樹脂材の製造方法においては、例えば、メチルメタクリレートおよびその共重合体、ポリカーボネート、スチレンおよびその共重合体、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含む熱可塑性樹脂材の表面に、熱インプリントプロセスにより微細な凹凸パターンの形成を行うことが可能である。

【発明の効果】

【0023】

このように、本発明に係る熱インプリント用モールドおよびその製造方法によれば、熱可塑性樹脂材の表面に目標とする規則的な微細凹凸パターンを効率よく確実に熱インプリントプロセスにより形成することが可能になる。このようなサイズの均一な突起が規則的に配列した微細パターンが表面に形成された樹脂材は、種々の分野に広範に使用することが可能である。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図2】本発明の別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図3】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図4】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図5】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法およびそのモールドを用いた樹脂材の製造方法を示す模式図である。

【図6】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図7】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図8】本発明のさらに別の実施態様に係る熱インプリント用モールドの製造方法を示す模式図である。

【図9】実施例1で作製した樹脂材の電子顕微鏡による観察結果を示す図である。

【発明を実施するための形態】

【0025】

以下に、本発明に係る熱インプリント用モールドおよびその製造方法並びにそのモールドを用いた樹脂材の製造方法の実施の形態について、図面を参照して詳細に説明する。

図1は、陽極酸化ポーラスアルミナ層1に対し地金アルミニウム層2部分を溶解除去することで得られる陽極酸化ポーラスアルミナ層1のみからなるモールド3を熱インプリントに適用した結果を模式的に示したものである。金属アルミニウムは比較的軟らかい材料であることから、地金アルミニウム層2が残存していると、加温条件下で荷重をかけると容易に塑性変形してしまい、それに伴い表面に形成された陽極酸化ポーラスアルミナ層1も破断してしまうためインプリント用モールドとして用いることは困難であることが多いが、陽極酸化ポーラスアルミナ層1のみからなるモールド3を用いれば、高温条件下での樹脂材4の熱インプリントプロセスに用いることが可能になる。

【0026】

図2は、酸化アルミニウム支持層を有するモールドを作製し、熱インプリントに適用した結果を模式的に示したものである。アルミニウム材11の片側より陽極酸化を行って陽極酸化ポーラスアルミナ層12を形成し、その後、試料背面より続けて陽極酸化を行い、地金アルミニウムの大部分を酸化アルミニウムの支持層13とすることで、陽極酸化ポーラスアルミナ層12からなるインプリント用モールド層14と、その背面側の耐熱性、機械強度に優れた支持層13を有するインプリント用モールド15を作製することができる。得られたモールド15は、耐久性に優れた熱インプリントモールドとして有効であり、熱インプリントプロセスにより樹脂材16の表面に微細な凹凸パターンを形成することが可能である。

【0027】

図3は、陽極酸化ポーラスアルミナ層21を形成した後、地金アルミニウム22を溶解除去し、陽極酸化ポーラスアルミナ層単層からなる皮膜23の底部に耐熱性、機械強度に優れた支持層24を形成し、このモールド25,26を熱インプリントに適用した結果を模式的に示したものである。支持層24の形成には、スパッタや蒸着法により、導通金属を付与したのち電析を行う手法を用いることができる。また、地金を溶解したのち、皮膜底部を除去し貫通孔化を行ったポーラスアルミナ23aに支持層24の形成を行えば、構造にともなうアンカー効果により、支持層24がより強固に密着したポーラスアルミナモールド26の作製を行うこともできる。

【0028】

図4は、陽極酸化によりモールド層として機能する陽極酸化ポーラスアルミナ層31を形成したのち、試料裏面より残存した地金アルミニウム32を陽極酸化することにより、陽極酸化ポーラスアルミナ層31からなるインプリント用モールド33の背面側にポーラスアルミナ支持層34を形成し、さらにその支持層34の表面に耐熱性、機械強度に優れた支持層35の形成を行って樹脂材37の熱インプリント用モールド36を作製した様子を示している。図4に示した構造によれば、陽極酸化ポーラスアルミナ層31とその背面に形成した2層の支持層34,35を有することから、機械強度に優れたモールド36として有効である。

【0029】

図5は、耐熱性に優れた基板41の表面にアルミニウム薄膜42を形成し、これを陽極酸化してモールド層として機能する陽極酸化ポーラスアルミナ層43を形成することにより、基板41からなる支持層44を有する、樹脂材46の熱インプリント用の陽極酸化ポーラスアルミナモールド45の作製概要を示したものである。

【0030】

また、図6は、接着層として基板51上に中間層52を形成した基材に、アルミニウム薄膜53を形成することで得られる、陽極酸化ポーラスアルミナモールド54を示している。

【0031】

また、図7は、パイプ状アルミニウム61の陽極酸化によって、ロール表面にモールド層として機能する陽極酸化ポーラスアルミナ層62を形成することで、熱インプリント用ロール状モールド63を作製する様子、さらには、ロール内面側をさらに陽極酸化して支持層としての陽極酸化ポーラスアルミナ層64を形成してロール状モールド65を作製する様子の概要を示したものである。

【0032】

さらに、図8は、図7に示した手法で得られたロール状モールド65の内側にさらに強度補強用の芯材71を入れたモールド72を作製の様子を模式的に示している。

【実施例】

【0033】

以下、実施例により更に本発明を詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0034】

実施例1 [ポーラスアルミナ支持層を有するモールドによるポリプロピレンへの熱インプリント]

純度99.99%のアルミニウム板表面に、500 nm周期で突起が規則的に配列した構造を持つSiC製モールドを押し付け、表面に微細な凹凸パターンを形成した。テクスチャリング処理を施したアルミニウム板を、0.1 Mの濃度に調整したリン酸水溶液中で、浴温0℃において直流200Vの条件下で3時間陽極酸化を行った。その後、10重量%リン酸水溶液に120分間浸漬し、孔径拡大処理を施した。形成した高規則性ポーラスアルミナの表面に保護層を形成し、試料裏面より、0.3Mシュウ酸浴、80V、10℃の条件で、40時間陽極酸化を行い、残存アルミの酸化を行った。陽極酸化の後、試料表面に形成した保護膜を除去し、ポーラスアルミナモールドを形成した。得られたモールドを用いて、150℃の加温条件下でポリプロピレン製シートに100kg/cm2の荷重を3分間保持した。その後、室温まで冷却したのちモールドをポリプロピレンシートより剥離した。図9に熱インプリント後のポリプロピレン表面の電子顕微鏡による観察結果を示す。

【産業上の利用可能性】

【0035】

本発明の熱インプリント用モールドおよびその製造方法は、表面に微細な凹凸パターンの形成が求められるあらゆる熱可塑性樹脂材の熱インプリントプロセスに適用できる。

【符号の説明】

【0036】

1、12、21、31、62 陽極酸化ポーラスアルミナ層

2、11、22、32 地金アルミニウム

3、15、25、26、36、45、54 熱インプリント用モールド

4、16、27、37、46 樹脂材

13、24、34、35、44、64 支持層

14、23、23a、33、43 インプリント用モールド層

41、51 基板

42、53 アルミニウム薄膜

52 中間層

61 パイプ状アルミニウム

63、65、72 ロール状熱インプリント用モールド

71 芯材

【特許請求の範囲】

【請求項1】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド。

【請求項2】

陽極酸化において残存した地金アルミニウム層の厚さが200μm以下であることを特徴とする、請求項1に記載の熱インプリント用モールド。

【請求項3】

残存した地金アルミニウム層の厚さが100μm以下であることを特徴とする、請求項2に記載の熱インプリント用モールド。

【請求項4】

残存した地金アルミニウム層の厚さが30μm以下であることを特徴とする、請求項3に記載の熱インプリント用モールド。

【請求項5】

陽極酸化の後地金アルミニウム部分が選択的に溶解除去された、耐熱性に優れた陽極酸化アルミナ層単体から構成されていることを特徴とする、請求項1〜4のいずれかに記載の熱インプリント用モールド。

【請求項6】

陽極酸化ポーラスアルミナ層とその背面側に設けられ少なくとも耐熱性に優れた支持層の少なくとも2層以上の多層構造を有することを特徴とする、請求項1〜4のいずれかに記載の熱インプリント用モールド。

【請求項7】

アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、前記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層とを有することを特徴とする、請求項6に記載の熱インプリント用モールド。

【請求項8】

アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、その背面側に設けられ耐熱性に優れた金属または金属酸化物からなる支持層とを有することを特徴とする、請求項6または7に記載の熱インプリント用モールド。

【請求項9】

耐熱性に優れた基板上に形成されたアルミニウム薄膜の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、耐熱性に優れた支持層としての前記基板とを有することを特徴とする、請求項6に記載の熱インプリント用モールド。

【請求項10】

耐熱性に優れた基板とアルミニウム薄膜層の間に両層の密着層として機能する中間層が介在されていることを特徴とする、請求項9に記載の熱インプリント用モールド。

【請求項11】

陽極酸化ポーラスアルミナ層の細孔の孔径が連続的に変化していることを特徴とする、請求項1〜10のいずれかに記載の熱インプリント用モールド。

【請求項12】

モールドとして機能する陽極酸化ポーラスアルミナ層がロール状に形成されていることを特徴とする、請求項1〜11のいずれかに記載の熱インプリント用モールド。

【請求項13】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドの製造方法であって、モールドの表面を、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層で構成することを特徴とする、熱インプリント用モールドの製造方法

【請求項14】

アルミニウム材の陽極酸化の後地金アルミニウム部分を選択的に溶解除去し、モールドを、耐熱性に優れた陽極酸化アルミナ層単体から構成することを特徴とする、請求項13に記載の熱インプリント用モールドの製造方法。

【請求項15】

陽極酸化ポーラスアルミナ層の背面側に耐熱性に優れた支持層を形成し、モールドを、少なくとも2層以上の多層構造に構成することを特徴とする、請求項13に記載の熱インプリント用モールドの製造方法。

【請求項16】

アルミニウム材の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成した後、前記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化して耐熱性、機械強度に優れた酸化アルミニウムの支持層を形成することを特徴とする、請求項15に記載の熱インプリント用モールドの製造方法。

【請求項17】

アルミニウム材の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成するとともに、その背面側に耐熱性に優れた金属または金属酸化物からなる支持層を設けることを特徴とする、請求項15または16に記載の熱インプリント用モールドの製造方法。

【請求項18】

耐熱性に優れた基板上に形成されたアルミニウム薄膜の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成することを特徴とする、請求項15に記載の熱インプリント用モールドの製造方法。

【請求項19】

モールドとして機能する陽極酸化ポーラスアルミナ層を形成するに際し、陽極酸化と孔径拡大処理を繰り返し行うことにより陽極酸化ポーラスアルミナの細孔の孔径を連続的に変化させることを特徴とする、請求項13〜18のいずれかに記載の熱インプリント用モールドの製造方法。

【請求項20】

モールドとして機能する陽極酸化ポーラスアルミナ層をロール状に形成することを特徴とする、請求項13〜19のいずれかに記載の熱インプリント用モールドの製造方法。

【請求項21】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に、請求項1〜12のいずれかに記載のモールドを用いて熱インプリントプロセスにより微細な凹凸パターンを形成することを特徴とする、表面に凹凸パターンを有する樹脂材の製造方法。

【請求項22】

熱可塑性樹脂材が、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含むことを特徴とする、請求項21に記載の表面に凹凸パターンを有する樹脂材の製造方法。

【請求項1】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド。

【請求項2】

陽極酸化において残存した地金アルミニウム層の厚さが200μm以下であることを特徴とする、請求項1に記載の熱インプリント用モールド。

【請求項3】

残存した地金アルミニウム層の厚さが100μm以下であることを特徴とする、請求項2に記載の熱インプリント用モールド。

【請求項4】

残存した地金アルミニウム層の厚さが30μm以下であることを特徴とする、請求項3に記載の熱インプリント用モールド。

【請求項5】

陽極酸化の後地金アルミニウム部分が選択的に溶解除去された、耐熱性に優れた陽極酸化アルミナ層単体から構成されていることを特徴とする、請求項1〜4のいずれかに記載の熱インプリント用モールド。

【請求項6】

陽極酸化ポーラスアルミナ層とその背面側に設けられ少なくとも耐熱性に優れた支持層の少なくとも2層以上の多層構造を有することを特徴とする、請求項1〜4のいずれかに記載の熱インプリント用モールド。

【請求項7】

アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、前記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化することで形成された耐熱性、機械強度に優れた酸化アルミニウムの支持層とを有することを特徴とする、請求項6に記載の熱インプリント用モールド。

【請求項8】

アルミニウム材の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、その背面側に設けられ耐熱性に優れた金属または金属酸化物からなる支持層とを有することを特徴とする、請求項6または7に記載の熱インプリント用モールド。

【請求項9】

耐熱性に優れた基板上に形成されたアルミニウム薄膜の陽極酸化によって形成されモールドとして機能する陽極酸化ポーラスアルミナ層と、耐熱性に優れた支持層としての前記基板とを有することを特徴とする、請求項6に記載の熱インプリント用モールド。

【請求項10】

耐熱性に優れた基板とアルミニウム薄膜層の間に両層の密着層として機能する中間層が介在されていることを特徴とする、請求項9に記載の熱インプリント用モールド。

【請求項11】

陽極酸化ポーラスアルミナ層の細孔の孔径が連続的に変化していることを特徴とする、請求項1〜10のいずれかに記載の熱インプリント用モールド。

【請求項12】

モールドとして機能する陽極酸化ポーラスアルミナ層がロール状に形成されていることを特徴とする、請求項1〜11のいずれかに記載の熱インプリント用モールド。

【請求項13】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドの製造方法であって、モールドの表面を、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層で構成することを特徴とする、熱インプリント用モールドの製造方法

【請求項14】

アルミニウム材の陽極酸化の後地金アルミニウム部分を選択的に溶解除去し、モールドを、耐熱性に優れた陽極酸化アルミナ層単体から構成することを特徴とする、請求項13に記載の熱インプリント用モールドの製造方法。

【請求項15】

陽極酸化ポーラスアルミナ層の背面側に耐熱性に優れた支持層を形成し、モールドを、少なくとも2層以上の多層構造に構成することを特徴とする、請求項13に記載の熱インプリント用モールドの製造方法。

【請求項16】

アルミニウム材の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成した後、前記陽極酸化において残存した地金アルミニウムを背面側よりさらに陽極酸化して耐熱性、機械強度に優れた酸化アルミニウムの支持層を形成することを特徴とする、請求項15に記載の熱インプリント用モールドの製造方法。

【請求項17】

アルミニウム材の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成するとともに、その背面側に耐熱性に優れた金属または金属酸化物からなる支持層を設けることを特徴とする、請求項15または16に記載の熱インプリント用モールドの製造方法。

【請求項18】

耐熱性に優れた基板上に形成されたアルミニウム薄膜の陽極酸化によってモールドとして機能する陽極酸化ポーラスアルミナ層を形成することを特徴とする、請求項15に記載の熱インプリント用モールドの製造方法。

【請求項19】

モールドとして機能する陽極酸化ポーラスアルミナ層を形成するに際し、陽極酸化と孔径拡大処理を繰り返し行うことにより陽極酸化ポーラスアルミナの細孔の孔径を連続的に変化させることを特徴とする、請求項13〜18のいずれかに記載の熱インプリント用モールドの製造方法。

【請求項20】

モールドとして機能する陽極酸化ポーラスアルミナ層をロール状に形成することを特徴とする、請求項13〜19のいずれかに記載の熱インプリント用モールドの製造方法。

【請求項21】

ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に、請求項1〜12のいずれかに記載のモールドを用いて熱インプリントプロセスにより微細な凹凸パターンを形成することを特徴とする、表面に凹凸パターンを有する樹脂材の製造方法。

【請求項22】

熱可塑性樹脂材が、メチルメタクリレート、ポリカーボネート、スチレン、メチルメタクリレート−スチレン共重合体、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、ポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、ポリエチレンのうち少なくとも一つを含むことを特徴とする、請求項21に記載の表面に凹凸パターンを有する樹脂材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−206938(P2011−206938A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−74455(P2010−74455)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]