熱ナノインプリント方法

【課題】1つの転写成形体の製造時間が短く、消費エネルギーが小さい熱ナノインプリント方法を提供する。

【解決手段】スタンパ53、転写対象物55、モールド57の順に配置された積層体を、加熱され且つ転写対象物のガラス転移温度未満の所定の温度に維持された第1の一方のステージ19及び第1の他方のステージ21を有する第1プレス機の第1の一方のステージ及び第1の他方のステージの間に配置し、第1プレス機により積層体をプレスする第1プレス工程と、プレスした積層体を、加熱され且つ転写対象物のガラス転移温度以上の所定の温度に維持された第2の一方のステージ27、及び、加熱され且つ転写対象物のガラス転移温度未満の所定の温度に維持された第2の他方のステージ29の間に配置し、第2プレス機により積層体を更にプレスする第2プレス工程と、を備える熱ナノインプリント方法。

【解決手段】スタンパ53、転写対象物55、モールド57の順に配置された積層体を、加熱され且つ転写対象物のガラス転移温度未満の所定の温度に維持された第1の一方のステージ19及び第1の他方のステージ21を有する第1プレス機の第1の一方のステージ及び第1の他方のステージの間に配置し、第1プレス機により積層体をプレスする第1プレス工程と、プレスした積層体を、加熱され且つ転写対象物のガラス転移温度以上の所定の温度に維持された第2の一方のステージ27、及び、加熱され且つ転写対象物のガラス転移温度未満の所定の温度に維持された第2の他方のステージ29の間に配置し、第2プレス機により積層体を更にプレスする第2プレス工程と、を備える熱ナノインプリント方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱ナノインプリント方法に関し、更に詳しくは、転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい熱ナノインプリント方法に関する。

【背景技術】

【0002】

従来、LSIやメモリなどの半導体製造の分野においては、微細パターンの形成方法としてリソグラフィ技術が用いられている。しかし、近年、更に微細な凹凸パターンを形成することが要求されているため、リソグラフィ技術では、その要求を満たすことが困難になってきている。そこで、最近では、ナノインプリント法によって、ナノメートルオーダーの微細な凹凸パターンを形成することが行われている。ナノインプリント法は、具体的には、ナノメートルオーダーの微細な形状が形成された型(モールド)を、樹脂からなる転写対象物に押し当てることで転写対象物の表面にナノメートルオーダーの微細加工を施す技術である。そして、このようなナノインプリント法は、リソグラフィ技術に比べて、工程が簡単であり、低コストで微細パターンを形成することができる。

【0003】

熱ナノインプリント方法としては、具体的には、まず、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を得る。その後、得られた積層体を、転写対象物のガラス転移温度(Tg)または融点以上に加熱したステージを備えるプレス機の上記ステージ上に配置し、プレスすることによって、即ち、上記モールドを上記転写対象物に押し付けることによって、モールドの表面に形成された微細構造を転写対象物に転写する。その後、上記ステージを冷却することで、このステージ上の転写対象物をそのガラス転移温度または融点以下に冷却する。このようにして、その表面にマイクロメートルまたはナノメートルオーダーの微細な形状が転写された転写対象物(転写成形品)を得る方法を挙げることができる。

【0004】

しかし、このような熱ナノインプリント方法は、ステージの加熱と冷却を繰り返す必要があるため、ステージの加熱・冷却に必要な時間が長く、製造時間がかかるという問題があった。

【0005】

そこで、上記問題を解決するため、加熱・冷却の時間を短くするための昇降温能力を備える機器を取り付けることが考えられ、具体的には、ステージを加熱するため機器として超音波加震器や赤外線発生器などの機器を取り付けたナノインプリント装置を用いた熱ナノインプリント方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4090374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のナノインプリント装置を用いた熱ナノインプリント方法は、超音波加震器や赤外線発生器などの機器が必要であり、これらの機器を導入するための高い設備費がかかる。特に、転写面積が大きな転写対象物に転写を行う場合、ステージの表面が大きくなるため、面積が大きなステージを上記超音波加震器などで加熱することは製造における消費エネルギーが膨大になってしまう。また、加熱・冷却に未だ多くの時間が必要になってしまう。即ち、1つの転写成形体を製造するために必要な時間が十分に短縮されておらず、また必要なエネルギーが多い(消費エネルギーが大きい)ため、生産性が十分ではなかった。

【0008】

本発明は、上述のような従来技術の課題を解決するためになされたものであり、転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい熱ナノインプリント方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは上記課題を達成すべく鋭意検討した結果、プレス機を2台用意し、一方のプレス機において転写対象物のガラス転移温度または融点未満の所定の温度でプレスした後、転写対象物のガラス転移温度または融点以上の所定の温度となるようにステージの温度を調整した他方のプレス機で更にプレスすることによって、従来公知の装置に特別な改造を加えたり課題を解決するために特化した新たな装置を作製したりすることなく、上記課題を達成することが可能であることを見出し、本発明を完成するに至った。

【0010】

本発明により、熱ナノインプリント方法が提供される。

【0011】

[1]スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ及び第1の他方のステージを有する第1プレス機の前記第1の一方のステージ及び前記第1の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第1プレス機により前記積層体をプレスする第1プレス工程と、前記第1プレス工程においてプレスされた前記積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ、及び、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージを有する第2プレス機の前記第2の一方のステージ及び前記第2の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第2プレス機により前記積層体を更にプレスする第2プレス工程と、を備え、前記転写対象物の前記転写面に、前記モールドの前記表面に形成された凹凸構造を転写する熱ナノインプリント方法。

【0012】

[2]前記第1プレス工程において、前記第1の一方のステージ及び前記第1の他方のステージを、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で前記第1の他方のステージに前記積層体を配置してプレスし、前記第2プレス工程において、前記第2の一方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃高い温度に維持するとともに、前記第2の他方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で、前記第2の他方のステージ上に前記第1プレス工程においてプレスされた前記積層体を配置してプレスする前記[1]に記載の熱ナノインプリント方法。

【0013】

[3]前記第1プレス工程において、前記第1プレス機により前記積層体をプレスする際のプレス圧力が、0.01〜1MPaであり、総プレス時間が20〜200秒である前記[1]または[2]に記載の熱ナノインプリント方法。

【0014】

[4]前記第2プレス工程において、前記第2プレス機により前記積層体を更にプレスする際のプレス圧力が0.5〜10MPaでプレス時間が10〜200秒であり、前記第2プレス工程におけるプレス圧力は、前記第1プレス工程におけるプレス圧力よりも大きい前記[1]〜[3]のいずれかに記載の熱ナノインプリント方法。

【発明の効果】

【0015】

本発明の熱ナノインプリント方法は、上記第1プレス工程と上記第2プレス工程とを備えることによって、ステージを昇温及び冷却するための時間が不要になり、1つの転写成形体を製造するために必要な時間が短くなる。また、ステージを昇温及び冷却するサイクルを繰り返すためには膨大なエネルギーが必要であるが、本発明においては製造工程中でステージの昇温及び冷却のサイクル(放冷に起因する昇温及び冷却のサイクルは除く)を行わないため、即ち、ステージを所定の温度に維持するものであるため、昇温及び冷却するサイクルを繰り返す場合に比べて消費エネルギーが小さくなる。また、上記第1プレス工程を行うことによりモールドと転写対象物との間に空気を抱き込み難くなるためモールドと転写対象物との密着性を高めることができる。そして、モールドと転写対象物との間に空気を巻き込まない状態でモールドと転写対象物とが密着している(密着度が高い)ため、転写成形体に対する転写精度を従来の熱ナノインプリント方法と同程度に維持することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の熱ナノインプリント方法の一実施形態を模式的に示す説明図である。

【図2】図1の一部を拡大して模式的に示す正面図である。

【図3】本発明の熱ナノインプリント方法の一実施形態によって得られた転写成形品とスタンパとを模式的に示す側面図である。

【図4】本発明の熱ナノインプリント方法の他の実施形態で用いられるナノインプリント装置を模式的に示す正面図である。

【図5】図4に示すA−A’断面を上方から見た状態を模式的に示す図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について説明するが、本発明は以下の実施の形態に限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に属することが理解されるべきである。

【0018】

[1]熱ナノインプリント方法:

本発明の熱ナノインプリント方法の一実施形態は、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、転写対象物とモールドとは上記転写面と上記表面とが向かい合うように配置されている積層体を、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ(以下、「第1上側ステージ」と記す場合がある)及び第1の他方のステージ(以下、「第1下側ステージ」と記す場合がある)を有する第1プレス機の上記第1の一方のステージ及び上記第1の他方のステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、第1プレス機により上記積層体をプレスする第1プレス工程と、第1プレス工程においてプレスされた積層体を、加熱され且つ転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ(以下、「第2上側ステージ」と記す場合がある)、及び、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージ(以下、「第2下側ステージ」と記す場合がある)を有する第2プレス機の上記第2の一方のステージ及び上記第2の他方のステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、第2プレス機により上記積層体を更にプレスする第2プレス工程と、を備え、転写対象物の転写面に、モールドの表面に形成された凹凸構造を転写する方法である。

【0019】

このような熱ナノインプリント方法によれば、上記第1プレス工程と上記第2プレス工程とを備えるため、ステージを昇温及び冷却するための時間が不要であり、1つの転写成形体を製造するために必要な時間が短い。また、ステージを昇温及び冷却するサイクルを繰り返すためには膨大なエネルギーが必要であるが、本発明においては製造工程中でステージの昇温及び冷却のサイクル(放冷に起因する昇温及び冷却のサイクルは除く)を行わないため、即ち、ステージを所定の温度に維持すればよいため、消費エネルギーが小さい。また、上記第1プレス工程によりモールドと転写対象物との密着性を高めることができるため、即ち、モールドと転写対象物との間に空気を巻き込まない状態でモールドと転写対象物との密着させることができるため、転写成形体の転写精度を維持することができる。

【0020】

[1−1]第1プレス工程:

第1プレス工程は、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、転写対象物とモールドとは上記転写面と上記表面とが向かい合うように配置されている積層体を、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1上側ステージ及び第1下側ステージを有する第1プレス機の上記第1上側ステージ及び上記第1下側ステージの間に配置するとともに、積層体の姿勢は、積層体をプレスしたときに転写対象物とモールドとが近接するような姿勢であり(即ち、積層体を、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して)、このような位置及び姿勢で第1プレス機により上記積層体をプレスする工程である。

【0021】

このような第1プレス工程は、第2プレス工程を行う前に第2プレス工程よりも小さい荷重をかけるとともに、第2プレス工程よりも低い温度で積層体をプレスする工程であるため、転写対象物とモールドとの密着性を良好にすることができる。そのため、モールドの凹凸構造を転写対象物に良好に転写することができる。即ち、転写精度が良好な転写成形品を得ることができる。具体的には、従来の熱ナノインプリント方法では、1台のプレス機のみを用い、このプレス機の下側ステージを転写対象物のガラス転移温度または融点以下の温度に維持しつつ、上側ステージを転写対象物のガラス転移温度または融点以上の温度として加圧しつつナノインプリントする。しかし、加圧する際に上側ステージを転写対象物のガラス転移温度または融点以上の温度としていると、転写対象物とモールドとが密着する際にこれらの間の空気が排除される前に転写対象物が軟化してしまう。そのため、モールドが空気を抱き込んだ状態で転写対象物に食い込んでしまい、これらの間に空気が残ってしまうと考えられる。一方、本発明の熱ナノインプリント方法の第1プレス工程によれば、転写対象物とモールドの間の空気が排除される前に転写対象物が軟化してしまうことがないため、転写対象物とモールドの間の空気を良好に排除し、これらを密着させることができる。

【0022】

また、従来の熱ナノインプリント方法では、転写対象物または融点以下に維持されたプレス機に転写対象物または転写対象物を含む積層体をセットし、プレス機を転写対象物のガラス転移温度または融点以上に昇温する。その後、上記転写対象物に、凹凸パターンが形成されているモールドを圧着してそのパターンを転写する。プレス機を転写対象物のTgまたは融点以下にまで冷却した後、プレス機から転写対象物または転写対象物を含む積層体を取出す。このため、従来の熱ナノインプリント方法は、プレス機の昇降温を繰返す必要があり、多くの時間とエネルギーを必要とする方法である。ここで、多くの時間とエネルギーが必要となることを解消するために、プレス機の温度を転写対象物のTgまたは融点以上のままで、ナノインプリントを行おうとすると、モールドと転写対象物との間に入った空気が排除される前に加圧が始まるため、気泡による転写不良が多発するという問題がある。一方、本発明の熱ナノインプリント方法によれば、本プレス(第2プレス工程)の前にまず転写対象物のTgまたは融点以下に設定し、転写対象物とモールドを密着させる工程(第1プレス工程)を設けたため、モールドと転写対象物との間の空気が効率良く排除されることになる。

【0023】

本工程においては、第1上側ステージ及び第1下側ステージを、加熱し且つ転写対象物のガラス転移温度または融点よりも60℃低い温度以上(例えば、転写対象物のガラス転移温度が140℃の場合には、80℃以上)であって且つ転写対象物のガラス転移温度または融点未満の温度の間の温度で維持することが好ましく、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、80〜120℃)に維持することが更に好ましい。なお、第1プレス工程における第1上側ステージと第1下側ステージとの設定温度が転写対象物のガラス転移温度または融点に近過ぎると、転写対象物とモールドとの間の空気が排除される前に、モールドが転写対象物にめり込んでしまうことに起因して転写精度が良好な転写成形品を得ることが困難になるおそれがある。

【0024】

なお、第1上側ステージと第1下側ステージとの温度は、上記条件を満たす限り、同じ温度であってもよいし、異なる温度であってもよいが、第1上側ステージと第1下側ステージとの温度は同じ温度であると、モールドにおける熱に起因する反りが抑制されるため、より低いプレス圧力でも転写対象物にモールドを密着させることができる。

【0025】

[1−1−1]スタンパ:

スタンパは、耐熱性及び耐圧性を有する板状のものである限り材料などに特に制限はないが、例えば、ニッケル(Ni)、シリコン(Si)、樹脂などの材料からなるものを挙げることができる。これらの中でも、強度が高く、インプリント時の熱および圧力に対する寸法安定性に優れ、また、取り扱いが容易であるという利点があるため、ニッケルからなるものであることが好ましい。

【0026】

スタンパの大きさや厚さは、特に制限はないが、スタンパの大きさは、転写対象物の大きさなどにより適宜決定すればよいが、例えば、縦150〜200mm、横150〜200mmとすることができる。また、スタンパの厚さは、0.1〜1mmとすることができる。

【0027】

[1−1−2]転写対象物:

転写対象物は、転写面を有する樹脂(熱可塑性樹脂)からなり、熱ナノインプリントが可能である限り特に制限はないが、例えば、環状オレフィン系樹脂、ポリオレフィン樹脂、アクリル樹脂、ポリカーボネート樹脂、ポリビニルエーテル樹脂、ポリスチレン樹脂などを挙げることができる。これらの中でも、環状オレフィン系樹脂、ポリオレフィン樹脂、アクリル樹脂、ポリカーボネート樹脂、ポリビニルエーテル樹脂、及び、ポリスチレン樹脂からなる群より選択される少なくとも一種であることが好ましく、環状オレフィン系樹脂であることが更に好ましい。環状オレフィン系樹脂としては、例えば、環状オレフィン開環重合/水素添加体(COP樹脂)、環状オレフィン共重合体(COC樹脂)などを挙げることができる。

【0028】

転写対象物は、フィルム状のものであることが一般的であり、その厚さは、通常、0.01〜1mmであり、好ましくは、40〜100μmである。このような転写対象物は、例えば、熱可塑性樹脂を押出成形することにより作製することができる。また、上記スタンパ上に、熱可塑性樹脂を塗工することによって、10nm〜10μmの膜厚(好ましくは、50nm〜1μmの膜厚)の塗膜を形成し、この塗膜を転写対象物とすることができる。

【0029】

[1−1−3]モールド:

モールドは、表面に微細な凹凸構造が形成されたものであり、このモールドの凹凸構造を転写対象物に押し付けることにより転写対象物に凹凸構造を形成(転写)することができる。モールドの形状は、特に制限はなく例えば平板状、円盤状などとすることができる。なお、モールドの凹凸構造は、平らな面に形成されていることが好ましい。

【0030】

例えば、平板状のモールドである場合、その厚さは、0.01〜1mmとすることができる。

【0031】

また、モールドの表面の全部に、微細な凹凸構造が形成されていてもよいし、モールドの表面の一部に、微細な凹凸構造が形成されていてもよい。

【0032】

モールドの材料としては、例えば、ニッケル(Ni)、シリコン(Si)、樹脂、ガラス、石英などを挙げることができる。これらの中でも、熱伝導率が大きく、強度が高いため扱いが容易であるという利点があることから、ニッケルからなるものであることが好ましい。なお、樹脂としては、プレス時における耐熱性及び耐圧性を有するものであれば特に制限はないが、具体的には、環状オレフィン系樹脂、ポリオレフィン樹脂、ポリビニルエーテル樹脂などを挙げることができる。

【0033】

[1−1−4]第1プレス機:

第1プレス機としては、従来公知のプレス機を適宜選択して使用することができる。具体的には、井元製作所社製の(型番)「IMC−1963」、アズワン社製の手動熱プレス機(型番)「AH−1T」などを用いることができる。

【0034】

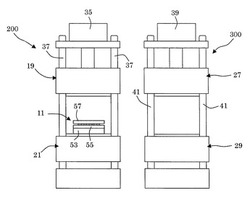

図1は、本発明の熱ナノインプリント方法の一実施形態を模式的に示す説明図であり、図2は、図1の一部を拡大して模式的に示す正面図である。図1は、従来公知のプレス機を2台(第1プレス機200と第2プレス機300)用意し、第1プレス機200に積層体11を配置した状態を示している。図1及び図2に示すように、積層体11は、スタンパ53、転写面55aを有する樹脂からなる転写対象物55、表面57aに微細な凹凸構造が形成されたモールド57の順に積層され、且つ、転写対象物55とモールド57とは上記転写面55aと上記表面57aとが向かい合うように配置されており、この積層体11が、第1プレス機200の上記第1下側ステージ21上に配置されている。このとき、第1上側ステージ19及び第1下側ステージ21は、加熱されて、転写対象物55のガラス転移温度未満の所定の温度に維持されている。そして、第2プレス機300の第2上側ステージ27は、加熱されて、転写対象物のガラス転移温度または融点以上の所定の温度に維持されており、第2下側ステージ29は、加熱されて、転写対象物のガラス転移温度または融点未満の所定の温度に維持されている。

【0035】

[1−1−5]プレス条件:

本工程において、第1プレス機により積層体をプレスする際のプレス圧力は、0.01〜1MPaであることが好ましく、0.05〜0.5MPaであることが更に好ましく、0.1〜0.3MPaであることが特に好ましい。上記プレス圧力が0.01MPa未満であると、転写対象物とモールドとの間に空気が残存し易くなるため、空気が残存したことに起因して生じる気泡による転写不良が発生するおそれがある。一方、1MPa超であると、モールドが転写対象物に過剰に食込むため、転写対象物やモールドの凹凸構造が破損するおそれがある。

【0036】

また、第1プレス機により積層体をプレスする際の総プレス時間は、20〜200秒であることが好ましく、30〜90秒であることが更に好ましい。上記総プレス時間が20秒未満であると、転写対象物とモールドとの間に空気が残存し易くなるため、空気が残存したことに起因して生じる気泡による転写不良が発生するおそれがある。一方、200秒超であると、生産性が低下するおそれがある。なお、上記範囲は、総プレス時間を示している。即ち、例えば、20秒間のプレスを1回行ってもよいし、10秒間のプレスを2回行ってもよい。

【0037】

第1プレス機によるプレスは、1回であってもよいし、複数回であってもよいが、複数回行うことが好ましく、2〜3回行うことが更に好ましい。複数回プレスを行うことによって、気泡による転写不良の発生をより効果的に防止することができる。なお、プレス回数は、モールドの材質及び面積により適宜設定することが好ましく、特に面積の大きな金属板からなるモールドを用いる場合には、プレス回数を多くすることが好ましい。

【0038】

プレス時間とプレス回数の関係は、上記範囲で採り得る組み合わせで行うことができるが、具体的には、10秒×2回、20秒×1回、90秒×2回、60秒×3回、200秒×1回などとすることができる。

【0039】

[1−2]配置方法:

第1プレス工程においてプレスされた積層体を、第2プレス機の第2下側ステージ上に配置するための方法としては、例えば、手作業で行う方法、搬送機を用いる方法などを挙げることができる。なお、第1プレス工程においてプレスされた直後の積層体の温度が大きく低下していない状態で、第2プレス機の第2下側ステージ上に上記積層体を配置することが好ましい。積層体が冷えてしまい、積層体と第2下側ステージとの温度に大きな差が生じていると積層体が暴れてしまうおそれがある。

【0040】

[1−3]第2プレス工程:

第2プレス工程は、第1プレス工程においてプレスされた積層体を、加熱され且つ転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2上側ステージ、及び、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2下側ステージを有する第2プレス機の上記第2上側ステージ及び上記第2下側ステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、その後、第2プレス機により上記積層体を更にプレスする工程である。このような工程は、第2プレス機のステージ(第2上側ステージ及び第2下側ステージ)が所定の温度に維持されているため、従来のナノインプリント方法のようにステージを昇温・冷却するためのエネルギーが不要となるため、消費エネルギーを大幅に低減させることができる。

【0041】

本工程においては、第2上側ステージを、加熱され且つ転写対象物のガラス転移温度または融点以上で転写対象物のガラス転移温度または融点よりも60℃高い温度以下の間の所定の温度(例えば、転写対象物のガラス転移温度が140℃の場合には、140℃以上で200℃以下の温度)に維持するとともに、第2下側ステージを、加熱し且つ転写対象物のガラス転移温度または融点よりも60℃低い温度以上(例えば、転写対象物のガラス転移温度が140℃の場合には、80℃以上)で加熱され且つ転写対象物のガラス転移温度または融点未満の間の所定の温度に維持することが好ましく、第2上側ステージを、転写対象物のガラス転移温度または融点よりも20〜60℃高い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、160〜200℃の温度)に維持するとともに、第2下側ステージを、転写対象物のガラス転移温度または融点よりも20〜60℃低い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、80〜120℃の温度)に維持することが更に好ましい。

【0042】

なお、第2プレス工程における第2上側ステージの設定温度が転写対象物のガラス転移温度または融点に近過ぎると、転写対象物の流動性が不足して押し込み不良による転写不良が生じるおそれがある。また、第2上側ステージの温度が高過ぎると、転写対象物の流動性が高過ぎて、膜厚が薄くなったり、部分的な膜厚変化が発生し、製品(転写成形品)の精度が低下するおそれがある。更に必要以上に高温にすることは、消費エネルギーの観点からも好ましくない。

【0043】

第2下側ステージの温度は、転写対象物のガラス転移温度未満の所定の温度に維持されている限り特に制限はないが、第1下側ステージの温度に対して±5℃以内の温度であることが好ましい。第2下側ステージの温度が、第1下側ステージの温度と大きく異なる場合、第2下側ステージに積層体を接触させたときに、積層体のスタンパに、第1下側ステージとの温度差に起因する熱反りが生じる。そのため、密着させていた転写対象物とスタンパとが互いに剥がれ、気泡による転写不良を起こしてしまう。また、第2下側ステージを、第1下側ステージの温度に対して±5℃以内とすることにより、転写対象物とモールドとの間に生じる気泡に起因する転写不良を抑制することができる。

【0044】

[1−3−1]第2プレス機:

第2プレス機としては、従来公知のプレス機を適宜選択して使用することができる。具体的には、井元製作所社製の(型番)「IMC−1963」、アズワン社製の手動熱プレス機(型番)「AH−1T」などを用いることができる。

【0045】

[1−3−2]プレス条件:

本工程において、第2プレス機により積層体を更にプレスする際のプレス圧力は、0.5〜10MPaであることが好ましく、0.8〜5MPaであることが更に好ましく、1〜2.5MPaであることが特に好ましい。上記プレス圧力が0.5MPa未満であると、ステージによる押込みが不十分であるため、転写不良となるおそれがある。一方、10MPa超であると、ステージによる押込みが強すぎるため、過充填となり、離型不良や物性低下を招くおそれがある。

【0046】

そして、第2プレス工程におけるプレス圧力は、第1プレス工程におけるプレス圧力よりも大きいことが好ましい。第2プレス工程におけるプレス圧力は、第1プレス工程におけるプレス圧力よりも小さい場合、押込みが不足して、転写不良となるおそれがある。

【0047】

また、第2プレス機により積層体を更にプレスする際のプレス時間は、10〜200秒であることが好ましく、20〜180秒であることが更に好ましく、20〜60秒であることが特に好ましい。上記プレス時間が10秒未満であると、ステージによる押込みが不足するため、転写不良となるおそれがある。一方、200秒超であると、生産性が低下し、本発明の趣旨を逸脱する(即ち、1つの転写成形体を製造するために必要な時間が長くなる)おそれがある。なお、本工程におけるプレスは、上記プレス時間で1回行う。

【0048】

図3は、本発明の熱ナノインプリント方法の一実施形態によって得られた転写成形品とスタンパとを模式的に示す側面図であり、具体的には、スタンパ53と、このスタンパ53上に配置され、微細な凹凸構造が転写された転写対象物(転写成形品)55とを示す例である。

【0049】

なお、本発明の熱ナノインプリント方法により得られる、微細な凹凸構造が転写された転写対象物(転写成形品)は、例えば、LSIやメモリなどの半導体、培養プレート等のバイオデバイス、回折格子等の光学部材などを構成する部材として用いられるものである。

【0050】

[2]ナノインプリント装置:

本発明の熱ナノインプリント方法は、必要とするステージの面積を有し、所望の温度及び圧力が発揮できるものであれば第1プレス機及び第2プレス機として従来公知のプレス装置を2台使用し、2台のプレス機の間における積層体の搬送は作業員が手作業で行うことができる。もちろん、本発明の熱ナノインプリント方法に特化した装置を使用することもできる。

【0051】

本発明の熱ナノインプリント方法に特化したナノインプリント装置としては、例えば図4及び図5に示すナノインプリント装置100を挙げることができる。このようなナノインプリント装置によれば、熱ナノインプリント方法の更なる省力化(人員削減)が可能になる。図4は、本発明の熱ナノインプリント方法の他の実施形態で用いられるナノインプリント装置を模式的に示す正面図であり、図5は、図4に示すA−A’断面を上方から見た状態を模式的に示す図である。

【0052】

図4及び図5に示すナノインプリント装置100は、スタンパ53、転写面55aを有する樹脂からなる転写対象物55、表面57aに微細な凹凸構造が形成されたモールド57の順に積層され、且つ、転写対象物55とモールド57とは転写面55aと表面57aとが向かい合うように配置されている積層体11(例えば図1及び図2参照)をプレス可能な第1プレス部13と、この第1プレス部13でプレスされた積層体を更にプレス可能な第2プレス部15と、第1プレス部13でプレスされた積層体を第2プレス部15に搬送する搬送部(ロボットアーム17)と、を備えている。このようにナノインプリント装置100は、2台のプレス機に相当する機能を有するものである。即ち、ナノインプリント装置100は、2箇所のプレス部(第1プレス部13と第2プレス部15)を有し、これらの2箇所のプレス部が2台のプレス機(第1プレス機200と第2プレス機300)と同様のプレス機能を有する。このようなナノインプリント装置100によれば、2台のプレス機を使用する場合に比べて小スペースでナノインプリントを行うことができる。

【0053】

そして、ナノインプリント装置100の第1プレス部13は、加熱され且つ転写対象物55のガラス転移温度未満の所定の温度に維持され得る第1上側ステージ19及び第1下側ステージ21を有している。更に、第2プレス部15は、加熱され且つ転写対象物55のガラス転移温度以上の所定の温度に維持され得る第2上側ステージ27、及び、加熱され且つ転写対象物55のガラス転移温度未満の所定の温度に維持され得る第2下側ステージ29を有している。

【0054】

第1上側ステージ19は、ステージを冷却するための冷却部(冷却管69)がその内部に配設され得るアルミ板などからなる裏面部63と、この裏面部63上に配置され、ステージを加熱するための加熱部(ヒーター67)がその内部に配設され得るアルミ板などからなる中間部59と、この中間部59上に配置される炭素鋼などからなる表面部61と、を備えている。なお、第1上側ステージ19は、中間部59、表面部61、及び裏面部63以外に、図4に示されるように、表面部61上に配置されたシリコンウエハ65を備えていてもよい。このようなシリコンウエハ65を備えることにより平滑性が良好になるという利点がある。なお、第1上側ステージにシリコンウエハを備えていない場合、上記積層体の少なくとも一方の面側にシリコンウエハを配置した状態で第1プレス工程を行い、その後、シリコンウエハを配置した状態を維持したまま、第2プレス工程に移行することも好ましい。このように、積層体にシリコンウエハを配置した状態で、第1プレス工程から第2プレス工程に移行する場合、シリコンウエハを支持することにより、積層体11に余分な方向(引き剥がしたりずらしたりする方向)の力を加えることなく、積層体11を移動(搬送)することができる。

【0055】

第1上側ステージ19と第1下側ステージ21には、それぞれ、これらのステージを加熱し且つ所定の温度に維持可能な第1加熱温調部25が配設されている。第2上側ステージ27と第2下側ステージ29には、それぞれ、これらのステージを加熱し且つ所定の温度に維持可能な第2加熱温調部33が配設されている。

【0056】

第1加熱温調部25は、ステージを加熱するためのヒーター67と、ステージを冷却するための冷却管69とを備えており、第2加熱温調部33も、第1加熱温調部25と同様にヒーター67と冷却管69とを備えている。なお、冷却管69は、冷媒が充填されてステージが冷却された後に空気が充填される(通過する)ことにより、加熱効率の低下及び冷却管内での冷媒の沸騰に起因する冷却管の破裂等を防止することができる。

【0057】

加熱部としては、例えば、カートリッジヒーター、鋳込みヒーター、遠赤外線ヒーターなどのヒーターを用いることができる。冷却部としては、水などの冷媒や空気などが充填される冷却管などを用いることができる。

【0058】

更に、ナノインプリント装置100は、第1上側ステージ19を下降させるための第1モータ35と、第1上側ステージ19を第1下側ステージ21に向かって下降させるための4つの第1ガイド部材37とを備えるとともに、第2上側ステージ27を下降させるための第2モータ39と、第2上側ステージ27を第2下側ステージ29に向かって下降させるための4つの第2ガイド部材41とを備えている。また、ナノインプリント装置100は、第1プレス部13、第2プレス部15、及び、ロボットアーム17が固定される基底台43を備えている。

【0059】

ロボットアーム17は、第1プレス部13と第2プレス部15との間に配置されて積層体11を把持することが可能ものである。そして、このロボットアーム17は、従来公知のロボットアームと同様の構成のものを用いることができ、例えば、図4及び図5に示すように、柱状の腕部45と、この腕部45の先端部に配設されて開閉可能な一対の把持爪47と、上記腕部45を支持する支柱49と、この支柱49から延出して腕部45が回動可能に固定されている回転軸51と、を備えている。ロボットアーム以外に、従来公知の搬送機(ベルトコンベア、真空チャックなど)を適宜採用することができる。なお、真空チャックを用いる場合、積層体の下にシリコンウエハなどの板材を配置し、この板材を真空吸着させて板材ごと搬送することが好ましい。

【実施例】

【0060】

以下、本発明を実施例及び比較例に基づいて具体的に説明するが、本発明はこれらの実施例及び比較例に限定されるものではない。

【0061】

(実施例1)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)95mm×140mm,(厚さ)300μm)上に、環状オレフィン樹脂製のフィルムからなる転写対象物(ガラス転移温度136℃、260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)95mm×145mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン形成面積約100cm2、外形:(縦×横)95mm×140mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0062】

その後、得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、第1上側ステージ及び第1下側ステージを備えるプレス機(井元製作所社製「熱プレス機」(型番;IMC−1963))を用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃に維持しておいた。

【0063】

なお、第1上側ステージは、ヒーターが挿入された加熱アルミ板(200×200×30(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合されたステンレス鋼板(以下、「SUS板」と称す)(200×200×25(縦×横×厚さ(mm3)))と、このSUS板上に配置され且つ接合された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものであり、また、第1下側ステージは、冷却管が挿入された冷却アルミ板(200×200×30(縦×横×厚さ(mm3)))と、この冷却アルミ板上に配置された、ヒーターが挿入された加熱アルミ板(200×200×50(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合されたSUS板(200×200×25(縦×横×厚さ(mm3)))と、このSUS板上に配置され且つ接合された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。積層体は、プレスされる際には、第1上側ステージ及び第1下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0064】

次に、上記第1プレス機の第1下側ステージを、ゲージ圧0.4MPaで上記積層体に接触するまで上昇させた。その後、ゲージ圧0.7MPaまで上昇させて、積層体に0.2MPaの圧力がかかったところで第1下側ステージの上昇を停止させた。この状態(即ち、100℃、プレス圧0.2MPa)を60秒間保持し、その後、圧力をかけない状態(プレス圧0MPa)とする操作を2回行った(即ち、プレスを2回行った)(第1プレス工程)。

【0065】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、第2上側ステージ及び第2下側ステージを備えるプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し185℃に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0066】

なお、第2上側ステージは、冷却管が挿入された(冷却水通路が形成された)冷却アルミ板(200×200×20(縦×横×厚さ(mm3)))と、この冷却アルミ板上に配置され且つ接合された、ヒーターが挿入された加熱アルミ板(200×200×20(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合された炭素鋼板(200×200×15(縦×横×厚さ(mm3)))と、この炭素鋼板上に配置された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。そして、第2下側ステージは、第2上側ステージと同様の構成の板状のものである。積層体は、プレスの際には、第2上側ステージ及び第2下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0067】

次に、第2上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで第2上側ステージの下降を停止させた。停止させた後この状態(即ち、185℃、プレス圧2.3MPa)を60秒間保持した(第2プレス工程)。

【0068】

その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。なお、本実施例において、積層体は、第2プレス機から取り出して外気に触れることにより空冷されるため別途冷却工程を設ける必要はない。また、作業員は1名とした。

【0069】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、第1プレス工程の所要時間が3分、第2プレス工程の所要時間が3分であった。

【0070】

転写成形品の転写面を走査型電子顕微鏡(SEM)にて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0071】

(実施例2)

実施例1と同様の積層体を3つ用意し、第1プレス工程、第2プレス工程、及び、解体・再形成工程(例えば、一の積層体を解体して製品(転写成形体)を取り出し、その後、一の積層体を形成していたスタンパ及びモールドを使用して、スタンパ、転写対象物、及びモールドからなる別の積層体を形成する工程)の各工程に1つずつ積層体がある状態を維持するようにして、順次、熱ナノインプリントを行ったこと以外は、実施例1と同様にして熱ナノインプリントを行った。また、作業員は2名とし、1名は搬送工程(必要に応じてその他の工程(第1プレス工程、第2プレス工程))を担当し、他の1名は積層体のセット及び製品(転写成形品)の取出し(解体・再形成工程)を行った。

【0072】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、4分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0073】

(実施例3)

第2プレス工程において第2上側ステージの下降を停止させた後この状態を保持する時間を20秒としたこと以外は、実施例2と同様にして熱ナノインプリントを行った。その結果、得られた転写成形品の転写面をSEMにて観察したところ、転写精度に問題はなく、良好な製品が得られた。本実施例では、1つの転写成形品当りの製造時間は、4分であった。

【0074】

(実施例4)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)75mm×75mm,(厚さ)300μm)上に、環状オレフィン樹脂製のフィルムからなる転写対象物(ガラス転移温度136℃、260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)75mm×80mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン面積約36cm2、外形:(縦×横)75mm×75mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0075】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、第1上側ステージ及び第1下側ステージを備えるプレス機(アズワン社製の「手動熱プレス機(型番;AH−1T)」)を用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃に維持しておいた。なお、第1上側ステージは、ヒーターが挿入されたSUS板(200×150×30(縦×横×厚さ(mm3)))と、このSUS板上に配置された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。また、第1下側ステージは、第1上側ステージと同様の構成のものを用いた。そして、積層体は、第1上側ステージ及び第1下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0076】

次に、上記第1プレス機の第1上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体に0.13MPaの圧力をかけた状態(即ち、100℃、プレス圧0.13MPa)で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0077】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第2上側ステージは予め加熱し185℃に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0078】

次に、積層体に1.5MPaの圧力をかけた状態(即ち、185℃、プレス圧1.5MPa)で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0079】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。このように、本実施例においては、簡易的な構造(即ち、ステージは単層であり冷却管を備えていない構造)のプレス機を用いて熱ナノインプリント(特に第1プレス工程)を行ったが、良好な熱ナノインプリントを行うことができた。

【0080】

(実施例5)

転写対象物としてPMMAフィルム(即ち、PETフィルムの片面にPMMA(ポリメタクリル酸メチル、重量平均分子量15,000)をコートして得られたものであり、具体的には、PETフィルムと、このPETフィルムの片面に形成されたPMMA膜と、からなるフィルム;PMMA膜のガラス転移温度100℃;全厚み101.5μm、PETフィルム厚み100μm、PMMA膜厚み1.5μm)を用いたこと以外は、実施例3と同様にして積層体を得た。

【0081】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し80℃に維持しておいた。

【0082】

次に、上記第1プレス機の第1下側ステージを、上記積層体が第1上側ステージに接触するまで上昇させた。その後、積層体に0.13MPaの圧力をかけた状態(即ち、80℃、プレス圧0.13MPa)で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0083】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し150℃に維持し、第2下側ステージは予め加熱し80℃に維持しておいた。

【0084】

次に、積層体に1.5MPaの圧力をかけた状態で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0085】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0086】

(実施例6)

転写対象物としてLLDPE(直鎖状低密度ポリエチレン)からなるフィルム(融点(Tm)110℃;厚み0.04mm)を用いたこと以外は、実施例3と同様にして積層体を得た。

【0087】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、それぞれ予め加熱し70℃に維持しておいた。

【0088】

次に、上記第1プレス機の第1上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体に0.13MPaの圧力をかけた状態で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0089】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し140℃に維持し、第2下側ステージは予め加熱し70℃に維持しておいた。

【0090】

次に、積層体に1.5MPaの圧力をかけた状態で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0091】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0092】

(実施例7)

転写対象物として高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃))を用いたこと以外は、実施例1と同様にして積層体を得た。

【0093】

次に、得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機」(型番;IMC−1963))と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃(即ち、転写対象物である高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃)−56℃)に維持しておいた。

【0094】

次に、上記第1プレス機の第1下側ステージを、ゲージ圧0.4MPaで上記積層体に接触するまで上昇させた。その後、ゲージ圧0.7MPaまで上昇させて、積層体に0.2MPaの圧力がかかったところで第1下側ステージの上昇を停止させた。この状態(即ち、100℃、プレス圧0.2MPa)を60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0095】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し210℃(即ち、転写対象物である高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃)+54℃)に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0096】

次に、第2上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで第2上側ステージの下降を停止させた。この状態(即ち、210℃、プレス圧2.3MPa)を60秒間保持した(第2プレス工程)。

【0097】

その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0098】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、第1プレス工程の所要時間が3分、第2プレス工程の所要時間が3分であった。

【0099】

転写成形品の転写面を走査型電子顕微鏡(SEM)にて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0100】

(比較例1)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)95mm×140mm,(厚さ)300μm)上に、環状オレフィン樹脂製フィルムからなる転写対象物(260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)95mm×145mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン面積約100cm2、外形:(縦×横)95mm×140mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0101】

次に、得られた積層体を手作業によりプレス機の下側ステージ上に配置した。このプレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。

【0102】

次に、上記プレス機の上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体の落下防止のために、積層体に0.01MPa程度の圧力がかかるように上側ステージを下降させた。次に、上記プレス機の自動運転モードを用いて、上側ステージ及び下側ステージの温度が170℃になるまで昇温させた後、上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで上側ステージの下降を停止させた。停止させた後この状態(即ち、170℃、プレス圧2.3MPa)を60秒間保持した。その後、荷重2.3MPaを維持したまま水冷機により上側ステージ及び下側ステージを100℃まで冷却した。その後、上側ステージを上昇させ、プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0103】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本比較例における、1つの転写成形品当りの製造時間は、15分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、装置昇温の時間が4分、プレスの時間が3分、装置冷却の時間が4分であった。

【0104】

転写成形品の転写面をSEMにて観察したところ、転写精度が維持されていることが確認できた。

【0105】

(比較例2)

転写対象物として実施例4と同様のPMMAフィルムを採用したこと以外は、比較例1と同様にして積層体を得た。

【0106】

次に、得られた積層体を手作業により比較例1で用いたものと同様のプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))の下側ステージ上に配置した。このとき、上側ステージ及び下側ステージは予め加熱し80℃に維持しておいた。

【0107】

次に、上記プレス機の上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体の落下防止のために、積層体に0.01MPa程度の圧力がかかるように上側ステージを下降させた。次に、上記プレス機の自動運転モードを用いて、上側ステージ及び下側ステージの温度が130℃になるまで昇温させた後、上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで上側ステージの下降を停止させた。停止させた後この状態(即ち、130℃、プレス圧2.3MPa)を60秒間保持した。その後、プレス圧2.3MPaを維持したまま水冷機により上側ステージ及び下側ステージを80℃まで冷却した。その後、上側ステージを上昇させ、プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0108】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本比較例における、1つの転写成形品当りの製造時間は、15分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、装置昇温の時間が4分、プレスの時間が3分、装置冷却の時間が4分であった。

【0109】

転写成形品の転写面をSEMにて観察したところ、転写精度が維持されていることが確認できた。

【0110】

(比較例3)

第1プレス機のプレス時における温度を室温(23℃)にしたこと以外は、実施例1と同様にして熱ナノインプリントを行った。その結果、本比較例では、転写対象物と鋳型との間に空気が介在したことが原因と思われる転写不良が発生した。

【0111】

実施例1〜7及び比較例1〜3から明らかなように、実施例1〜7の熱ナノインプリント方法は、比較例1〜3の熱ナノインプリント方法に比べて、得られる転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい方法であることが確認できた。

【0112】

実施例1〜7においては、2台のプレス機(第1プレス機及び第2プレス機)を使用しているため、比較例1、2のように1台のプレス機のみを使用する場合に比べて、ステージの温度を変化(昇温・冷却)させる必要がない。即ち、温度変化(特に昇温)のために必要なエネルギーは不要である。なお、ステージの温度を維持するためのエネルギーは必要であるが、1台のプレス機のみを使用する場合におけるステージの昇温及び冷却に必要なエネルギーに比べれば遥かに小さいエネルギー量である。従って、消費エネルギーが小さい熱ナノインプリント方法である。また、ステージの温度を変化(昇温・冷却)させる必要がないため、温度を変化に必要な時間がかからず、1つの転写成形体を製造するために必要な時間が短い。

【0113】

一方、比較例1において、プレス機のステージ(上側ステージ及び下側ステージ)を100℃から170℃まで加熱するのに必要なエネルギー量は、式:材料比熱×質量×温度変化=必要なエネルギー量により計算することができる(但し、放熱等に起因するロスは無視する)。上記式によると、比較例1では、1回の昇温に約700kJ必要であることが分かる。そして、170℃から100℃までステージ(上側ステージ及び下側ステージ)を冷却するエネルギーも必要であるため、更に多くのエネルギーを使用していると考えられる。

【産業上の利用可能性】

【0114】

本発明の熱ナノインプリント方法は、半導体製造の分野などにおける微細パターンの形成方法として好適に採用することができる。また、本発明のナノインプリント装置は、半導体製造の分野などにおける微細パターンの形成装置として用いることができる。

【符号の説明】

【0115】

11:積層体、13:第1プレス部、15:第2プレス部、17:ロボットアーム、19:第1上側ステージ、21:第1下側ステージ、25:第1加熱温調部、27:第2上側ステージ、29:第2下側ステージ、33:第2加熱温調部、35:第1モータ、37:第1ガイド部材、39:第2モータ、41:第2ガイド部材、43:基底台、45:腕部、47:把持爪、49:支柱、51:回転軸、53:スタンパ、55:転写対象物、55a:転写面、57:モールド、57a:表面、59:中間部、61:表面部、63:裏面部、65:シリコンウエハ、67:ヒーター、69:冷却管、100:ナノインプリント装置、200:第1プレス機、300:第2プレス機。

【技術分野】

【0001】

本発明は、熱ナノインプリント方法に関し、更に詳しくは、転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい熱ナノインプリント方法に関する。

【背景技術】

【0002】

従来、LSIやメモリなどの半導体製造の分野においては、微細パターンの形成方法としてリソグラフィ技術が用いられている。しかし、近年、更に微細な凹凸パターンを形成することが要求されているため、リソグラフィ技術では、その要求を満たすことが困難になってきている。そこで、最近では、ナノインプリント法によって、ナノメートルオーダーの微細な凹凸パターンを形成することが行われている。ナノインプリント法は、具体的には、ナノメートルオーダーの微細な形状が形成された型(モールド)を、樹脂からなる転写対象物に押し当てることで転写対象物の表面にナノメートルオーダーの微細加工を施す技術である。そして、このようなナノインプリント法は、リソグラフィ技術に比べて、工程が簡単であり、低コストで微細パターンを形成することができる。

【0003】

熱ナノインプリント方法としては、具体的には、まず、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を得る。その後、得られた積層体を、転写対象物のガラス転移温度(Tg)または融点以上に加熱したステージを備えるプレス機の上記ステージ上に配置し、プレスすることによって、即ち、上記モールドを上記転写対象物に押し付けることによって、モールドの表面に形成された微細構造を転写対象物に転写する。その後、上記ステージを冷却することで、このステージ上の転写対象物をそのガラス転移温度または融点以下に冷却する。このようにして、その表面にマイクロメートルまたはナノメートルオーダーの微細な形状が転写された転写対象物(転写成形品)を得る方法を挙げることができる。

【0004】

しかし、このような熱ナノインプリント方法は、ステージの加熱と冷却を繰り返す必要があるため、ステージの加熱・冷却に必要な時間が長く、製造時間がかかるという問題があった。

【0005】

そこで、上記問題を解決するため、加熱・冷却の時間を短くするための昇降温能力を備える機器を取り付けることが考えられ、具体的には、ステージを加熱するため機器として超音波加震器や赤外線発生器などの機器を取り付けたナノインプリント装置を用いた熱ナノインプリント方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4090374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のナノインプリント装置を用いた熱ナノインプリント方法は、超音波加震器や赤外線発生器などの機器が必要であり、これらの機器を導入するための高い設備費がかかる。特に、転写面積が大きな転写対象物に転写を行う場合、ステージの表面が大きくなるため、面積が大きなステージを上記超音波加震器などで加熱することは製造における消費エネルギーが膨大になってしまう。また、加熱・冷却に未だ多くの時間が必要になってしまう。即ち、1つの転写成形体を製造するために必要な時間が十分に短縮されておらず、また必要なエネルギーが多い(消費エネルギーが大きい)ため、生産性が十分ではなかった。

【0008】

本発明は、上述のような従来技術の課題を解決するためになされたものであり、転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい熱ナノインプリント方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは上記課題を達成すべく鋭意検討した結果、プレス機を2台用意し、一方のプレス機において転写対象物のガラス転移温度または融点未満の所定の温度でプレスした後、転写対象物のガラス転移温度または融点以上の所定の温度となるようにステージの温度を調整した他方のプレス機で更にプレスすることによって、従来公知の装置に特別な改造を加えたり課題を解決するために特化した新たな装置を作製したりすることなく、上記課題を達成することが可能であることを見出し、本発明を完成するに至った。

【0010】

本発明により、熱ナノインプリント方法が提供される。

【0011】

[1]スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ及び第1の他方のステージを有する第1プレス機の前記第1の一方のステージ及び前記第1の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第1プレス機により前記積層体をプレスする第1プレス工程と、前記第1プレス工程においてプレスされた前記積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ、及び、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージを有する第2プレス機の前記第2の一方のステージ及び前記第2の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第2プレス機により前記積層体を更にプレスする第2プレス工程と、を備え、前記転写対象物の前記転写面に、前記モールドの前記表面に形成された凹凸構造を転写する熱ナノインプリント方法。

【0012】

[2]前記第1プレス工程において、前記第1の一方のステージ及び前記第1の他方のステージを、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で前記第1の他方のステージに前記積層体を配置してプレスし、前記第2プレス工程において、前記第2の一方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃高い温度に維持するとともに、前記第2の他方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で、前記第2の他方のステージ上に前記第1プレス工程においてプレスされた前記積層体を配置してプレスする前記[1]に記載の熱ナノインプリント方法。

【0013】

[3]前記第1プレス工程において、前記第1プレス機により前記積層体をプレスする際のプレス圧力が、0.01〜1MPaであり、総プレス時間が20〜200秒である前記[1]または[2]に記載の熱ナノインプリント方法。

【0014】

[4]前記第2プレス工程において、前記第2プレス機により前記積層体を更にプレスする際のプレス圧力が0.5〜10MPaでプレス時間が10〜200秒であり、前記第2プレス工程におけるプレス圧力は、前記第1プレス工程におけるプレス圧力よりも大きい前記[1]〜[3]のいずれかに記載の熱ナノインプリント方法。

【発明の効果】

【0015】

本発明の熱ナノインプリント方法は、上記第1プレス工程と上記第2プレス工程とを備えることによって、ステージを昇温及び冷却するための時間が不要になり、1つの転写成形体を製造するために必要な時間が短くなる。また、ステージを昇温及び冷却するサイクルを繰り返すためには膨大なエネルギーが必要であるが、本発明においては製造工程中でステージの昇温及び冷却のサイクル(放冷に起因する昇温及び冷却のサイクルは除く)を行わないため、即ち、ステージを所定の温度に維持するものであるため、昇温及び冷却するサイクルを繰り返す場合に比べて消費エネルギーが小さくなる。また、上記第1プレス工程を行うことによりモールドと転写対象物との間に空気を抱き込み難くなるためモールドと転写対象物との密着性を高めることができる。そして、モールドと転写対象物との間に空気を巻き込まない状態でモールドと転写対象物とが密着している(密着度が高い)ため、転写成形体に対する転写精度を従来の熱ナノインプリント方法と同程度に維持することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の熱ナノインプリント方法の一実施形態を模式的に示す説明図である。

【図2】図1の一部を拡大して模式的に示す正面図である。

【図3】本発明の熱ナノインプリント方法の一実施形態によって得られた転写成形品とスタンパとを模式的に示す側面図である。

【図4】本発明の熱ナノインプリント方法の他の実施形態で用いられるナノインプリント装置を模式的に示す正面図である。

【図5】図4に示すA−A’断面を上方から見た状態を模式的に示す図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について説明するが、本発明は以下の実施の形態に限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に属することが理解されるべきである。

【0018】

[1]熱ナノインプリント方法:

本発明の熱ナノインプリント方法の一実施形態は、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、転写対象物とモールドとは上記転写面と上記表面とが向かい合うように配置されている積層体を、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ(以下、「第1上側ステージ」と記す場合がある)及び第1の他方のステージ(以下、「第1下側ステージ」と記す場合がある)を有する第1プレス機の上記第1の一方のステージ及び上記第1の他方のステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、第1プレス機により上記積層体をプレスする第1プレス工程と、第1プレス工程においてプレスされた積層体を、加熱され且つ転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ(以下、「第2上側ステージ」と記す場合がある)、及び、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージ(以下、「第2下側ステージ」と記す場合がある)を有する第2プレス機の上記第2の一方のステージ及び上記第2の他方のステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、第2プレス機により上記積層体を更にプレスする第2プレス工程と、を備え、転写対象物の転写面に、モールドの表面に形成された凹凸構造を転写する方法である。

【0019】

このような熱ナノインプリント方法によれば、上記第1プレス工程と上記第2プレス工程とを備えるため、ステージを昇温及び冷却するための時間が不要であり、1つの転写成形体を製造するために必要な時間が短い。また、ステージを昇温及び冷却するサイクルを繰り返すためには膨大なエネルギーが必要であるが、本発明においては製造工程中でステージの昇温及び冷却のサイクル(放冷に起因する昇温及び冷却のサイクルは除く)を行わないため、即ち、ステージを所定の温度に維持すればよいため、消費エネルギーが小さい。また、上記第1プレス工程によりモールドと転写対象物との密着性を高めることができるため、即ち、モールドと転写対象物との間に空気を巻き込まない状態でモールドと転写対象物との密着させることができるため、転写成形体の転写精度を維持することができる。

【0020】

[1−1]第1プレス工程:

第1プレス工程は、スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、転写対象物とモールドとは上記転写面と上記表面とが向かい合うように配置されている積層体を、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1上側ステージ及び第1下側ステージを有する第1プレス機の上記第1上側ステージ及び上記第1下側ステージの間に配置するとともに、積層体の姿勢は、積層体をプレスしたときに転写対象物とモールドとが近接するような姿勢であり(即ち、積層体を、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して)、このような位置及び姿勢で第1プレス機により上記積層体をプレスする工程である。

【0021】

このような第1プレス工程は、第2プレス工程を行う前に第2プレス工程よりも小さい荷重をかけるとともに、第2プレス工程よりも低い温度で積層体をプレスする工程であるため、転写対象物とモールドとの密着性を良好にすることができる。そのため、モールドの凹凸構造を転写対象物に良好に転写することができる。即ち、転写精度が良好な転写成形品を得ることができる。具体的には、従来の熱ナノインプリント方法では、1台のプレス機のみを用い、このプレス機の下側ステージを転写対象物のガラス転移温度または融点以下の温度に維持しつつ、上側ステージを転写対象物のガラス転移温度または融点以上の温度として加圧しつつナノインプリントする。しかし、加圧する際に上側ステージを転写対象物のガラス転移温度または融点以上の温度としていると、転写対象物とモールドとが密着する際にこれらの間の空気が排除される前に転写対象物が軟化してしまう。そのため、モールドが空気を抱き込んだ状態で転写対象物に食い込んでしまい、これらの間に空気が残ってしまうと考えられる。一方、本発明の熱ナノインプリント方法の第1プレス工程によれば、転写対象物とモールドの間の空気が排除される前に転写対象物が軟化してしまうことがないため、転写対象物とモールドの間の空気を良好に排除し、これらを密着させることができる。

【0022】

また、従来の熱ナノインプリント方法では、転写対象物または融点以下に維持されたプレス機に転写対象物または転写対象物を含む積層体をセットし、プレス機を転写対象物のガラス転移温度または融点以上に昇温する。その後、上記転写対象物に、凹凸パターンが形成されているモールドを圧着してそのパターンを転写する。プレス機を転写対象物のTgまたは融点以下にまで冷却した後、プレス機から転写対象物または転写対象物を含む積層体を取出す。このため、従来の熱ナノインプリント方法は、プレス機の昇降温を繰返す必要があり、多くの時間とエネルギーを必要とする方法である。ここで、多くの時間とエネルギーが必要となることを解消するために、プレス機の温度を転写対象物のTgまたは融点以上のままで、ナノインプリントを行おうとすると、モールドと転写対象物との間に入った空気が排除される前に加圧が始まるため、気泡による転写不良が多発するという問題がある。一方、本発明の熱ナノインプリント方法によれば、本プレス(第2プレス工程)の前にまず転写対象物のTgまたは融点以下に設定し、転写対象物とモールドを密着させる工程(第1プレス工程)を設けたため、モールドと転写対象物との間の空気が効率良く排除されることになる。

【0023】

本工程においては、第1上側ステージ及び第1下側ステージを、加熱し且つ転写対象物のガラス転移温度または融点よりも60℃低い温度以上(例えば、転写対象物のガラス転移温度が140℃の場合には、80℃以上)であって且つ転写対象物のガラス転移温度または融点未満の温度の間の温度で維持することが好ましく、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、80〜120℃)に維持することが更に好ましい。なお、第1プレス工程における第1上側ステージと第1下側ステージとの設定温度が転写対象物のガラス転移温度または融点に近過ぎると、転写対象物とモールドとの間の空気が排除される前に、モールドが転写対象物にめり込んでしまうことに起因して転写精度が良好な転写成形品を得ることが困難になるおそれがある。

【0024】

なお、第1上側ステージと第1下側ステージとの温度は、上記条件を満たす限り、同じ温度であってもよいし、異なる温度であってもよいが、第1上側ステージと第1下側ステージとの温度は同じ温度であると、モールドにおける熱に起因する反りが抑制されるため、より低いプレス圧力でも転写対象物にモールドを密着させることができる。

【0025】

[1−1−1]スタンパ:

スタンパは、耐熱性及び耐圧性を有する板状のものである限り材料などに特に制限はないが、例えば、ニッケル(Ni)、シリコン(Si)、樹脂などの材料からなるものを挙げることができる。これらの中でも、強度が高く、インプリント時の熱および圧力に対する寸法安定性に優れ、また、取り扱いが容易であるという利点があるため、ニッケルからなるものであることが好ましい。

【0026】

スタンパの大きさや厚さは、特に制限はないが、スタンパの大きさは、転写対象物の大きさなどにより適宜決定すればよいが、例えば、縦150〜200mm、横150〜200mmとすることができる。また、スタンパの厚さは、0.1〜1mmとすることができる。

【0027】

[1−1−2]転写対象物:

転写対象物は、転写面を有する樹脂(熱可塑性樹脂)からなり、熱ナノインプリントが可能である限り特に制限はないが、例えば、環状オレフィン系樹脂、ポリオレフィン樹脂、アクリル樹脂、ポリカーボネート樹脂、ポリビニルエーテル樹脂、ポリスチレン樹脂などを挙げることができる。これらの中でも、環状オレフィン系樹脂、ポリオレフィン樹脂、アクリル樹脂、ポリカーボネート樹脂、ポリビニルエーテル樹脂、及び、ポリスチレン樹脂からなる群より選択される少なくとも一種であることが好ましく、環状オレフィン系樹脂であることが更に好ましい。環状オレフィン系樹脂としては、例えば、環状オレフィン開環重合/水素添加体(COP樹脂)、環状オレフィン共重合体(COC樹脂)などを挙げることができる。

【0028】

転写対象物は、フィルム状のものであることが一般的であり、その厚さは、通常、0.01〜1mmであり、好ましくは、40〜100μmである。このような転写対象物は、例えば、熱可塑性樹脂を押出成形することにより作製することができる。また、上記スタンパ上に、熱可塑性樹脂を塗工することによって、10nm〜10μmの膜厚(好ましくは、50nm〜1μmの膜厚)の塗膜を形成し、この塗膜を転写対象物とすることができる。

【0029】

[1−1−3]モールド:

モールドは、表面に微細な凹凸構造が形成されたものであり、このモールドの凹凸構造を転写対象物に押し付けることにより転写対象物に凹凸構造を形成(転写)することができる。モールドの形状は、特に制限はなく例えば平板状、円盤状などとすることができる。なお、モールドの凹凸構造は、平らな面に形成されていることが好ましい。

【0030】

例えば、平板状のモールドである場合、その厚さは、0.01〜1mmとすることができる。

【0031】

また、モールドの表面の全部に、微細な凹凸構造が形成されていてもよいし、モールドの表面の一部に、微細な凹凸構造が形成されていてもよい。

【0032】

モールドの材料としては、例えば、ニッケル(Ni)、シリコン(Si)、樹脂、ガラス、石英などを挙げることができる。これらの中でも、熱伝導率が大きく、強度が高いため扱いが容易であるという利点があることから、ニッケルからなるものであることが好ましい。なお、樹脂としては、プレス時における耐熱性及び耐圧性を有するものであれば特に制限はないが、具体的には、環状オレフィン系樹脂、ポリオレフィン樹脂、ポリビニルエーテル樹脂などを挙げることができる。

【0033】

[1−1−4]第1プレス機:

第1プレス機としては、従来公知のプレス機を適宜選択して使用することができる。具体的には、井元製作所社製の(型番)「IMC−1963」、アズワン社製の手動熱プレス機(型番)「AH−1T」などを用いることができる。

【0034】

図1は、本発明の熱ナノインプリント方法の一実施形態を模式的に示す説明図であり、図2は、図1の一部を拡大して模式的に示す正面図である。図1は、従来公知のプレス機を2台(第1プレス機200と第2プレス機300)用意し、第1プレス機200に積層体11を配置した状態を示している。図1及び図2に示すように、積層体11は、スタンパ53、転写面55aを有する樹脂からなる転写対象物55、表面57aに微細な凹凸構造が形成されたモールド57の順に積層され、且つ、転写対象物55とモールド57とは上記転写面55aと上記表面57aとが向かい合うように配置されており、この積層体11が、第1プレス機200の上記第1下側ステージ21上に配置されている。このとき、第1上側ステージ19及び第1下側ステージ21は、加熱されて、転写対象物55のガラス転移温度未満の所定の温度に維持されている。そして、第2プレス機300の第2上側ステージ27は、加熱されて、転写対象物のガラス転移温度または融点以上の所定の温度に維持されており、第2下側ステージ29は、加熱されて、転写対象物のガラス転移温度または融点未満の所定の温度に維持されている。

【0035】

[1−1−5]プレス条件:

本工程において、第1プレス機により積層体をプレスする際のプレス圧力は、0.01〜1MPaであることが好ましく、0.05〜0.5MPaであることが更に好ましく、0.1〜0.3MPaであることが特に好ましい。上記プレス圧力が0.01MPa未満であると、転写対象物とモールドとの間に空気が残存し易くなるため、空気が残存したことに起因して生じる気泡による転写不良が発生するおそれがある。一方、1MPa超であると、モールドが転写対象物に過剰に食込むため、転写対象物やモールドの凹凸構造が破損するおそれがある。

【0036】

また、第1プレス機により積層体をプレスする際の総プレス時間は、20〜200秒であることが好ましく、30〜90秒であることが更に好ましい。上記総プレス時間が20秒未満であると、転写対象物とモールドとの間に空気が残存し易くなるため、空気が残存したことに起因して生じる気泡による転写不良が発生するおそれがある。一方、200秒超であると、生産性が低下するおそれがある。なお、上記範囲は、総プレス時間を示している。即ち、例えば、20秒間のプレスを1回行ってもよいし、10秒間のプレスを2回行ってもよい。

【0037】

第1プレス機によるプレスは、1回であってもよいし、複数回であってもよいが、複数回行うことが好ましく、2〜3回行うことが更に好ましい。複数回プレスを行うことによって、気泡による転写不良の発生をより効果的に防止することができる。なお、プレス回数は、モールドの材質及び面積により適宜設定することが好ましく、特に面積の大きな金属板からなるモールドを用いる場合には、プレス回数を多くすることが好ましい。

【0038】

プレス時間とプレス回数の関係は、上記範囲で採り得る組み合わせで行うことができるが、具体的には、10秒×2回、20秒×1回、90秒×2回、60秒×3回、200秒×1回などとすることができる。

【0039】

[1−2]配置方法:

第1プレス工程においてプレスされた積層体を、第2プレス機の第2下側ステージ上に配置するための方法としては、例えば、手作業で行う方法、搬送機を用いる方法などを挙げることができる。なお、第1プレス工程においてプレスされた直後の積層体の温度が大きく低下していない状態で、第2プレス機の第2下側ステージ上に上記積層体を配置することが好ましい。積層体が冷えてしまい、積層体と第2下側ステージとの温度に大きな差が生じていると積層体が暴れてしまうおそれがある。

【0040】

[1−3]第2プレス工程:

第2プレス工程は、第1プレス工程においてプレスされた積層体を、加熱され且つ転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2上側ステージ、及び、加熱され且つ転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2下側ステージを有する第2プレス機の上記第2上側ステージ及び上記第2下側ステージの間に、積層体がプレスされたときに積層体がその積層方向の力を受けるように配置して、その後、第2プレス機により上記積層体を更にプレスする工程である。このような工程は、第2プレス機のステージ(第2上側ステージ及び第2下側ステージ)が所定の温度に維持されているため、従来のナノインプリント方法のようにステージを昇温・冷却するためのエネルギーが不要となるため、消費エネルギーを大幅に低減させることができる。

【0041】

本工程においては、第2上側ステージを、加熱され且つ転写対象物のガラス転移温度または融点以上で転写対象物のガラス転移温度または融点よりも60℃高い温度以下の間の所定の温度(例えば、転写対象物のガラス転移温度が140℃の場合には、140℃以上で200℃以下の温度)に維持するとともに、第2下側ステージを、加熱し且つ転写対象物のガラス転移温度または融点よりも60℃低い温度以上(例えば、転写対象物のガラス転移温度が140℃の場合には、80℃以上)で加熱され且つ転写対象物のガラス転移温度または融点未満の間の所定の温度に維持することが好ましく、第2上側ステージを、転写対象物のガラス転移温度または融点よりも20〜60℃高い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、160〜200℃の温度)に維持するとともに、第2下側ステージを、転写対象物のガラス転移温度または融点よりも20〜60℃低い温度(例えば、転写対象物のガラス転移温度が140℃の場合には、80〜120℃の温度)に維持することが更に好ましい。

【0042】

なお、第2プレス工程における第2上側ステージの設定温度が転写対象物のガラス転移温度または融点に近過ぎると、転写対象物の流動性が不足して押し込み不良による転写不良が生じるおそれがある。また、第2上側ステージの温度が高過ぎると、転写対象物の流動性が高過ぎて、膜厚が薄くなったり、部分的な膜厚変化が発生し、製品(転写成形品)の精度が低下するおそれがある。更に必要以上に高温にすることは、消費エネルギーの観点からも好ましくない。

【0043】

第2下側ステージの温度は、転写対象物のガラス転移温度未満の所定の温度に維持されている限り特に制限はないが、第1下側ステージの温度に対して±5℃以内の温度であることが好ましい。第2下側ステージの温度が、第1下側ステージの温度と大きく異なる場合、第2下側ステージに積層体を接触させたときに、積層体のスタンパに、第1下側ステージとの温度差に起因する熱反りが生じる。そのため、密着させていた転写対象物とスタンパとが互いに剥がれ、気泡による転写不良を起こしてしまう。また、第2下側ステージを、第1下側ステージの温度に対して±5℃以内とすることにより、転写対象物とモールドとの間に生じる気泡に起因する転写不良を抑制することができる。

【0044】

[1−3−1]第2プレス機:

第2プレス機としては、従来公知のプレス機を適宜選択して使用することができる。具体的には、井元製作所社製の(型番)「IMC−1963」、アズワン社製の手動熱プレス機(型番)「AH−1T」などを用いることができる。

【0045】

[1−3−2]プレス条件:

本工程において、第2プレス機により積層体を更にプレスする際のプレス圧力は、0.5〜10MPaであることが好ましく、0.8〜5MPaであることが更に好ましく、1〜2.5MPaであることが特に好ましい。上記プレス圧力が0.5MPa未満であると、ステージによる押込みが不十分であるため、転写不良となるおそれがある。一方、10MPa超であると、ステージによる押込みが強すぎるため、過充填となり、離型不良や物性低下を招くおそれがある。

【0046】

そして、第2プレス工程におけるプレス圧力は、第1プレス工程におけるプレス圧力よりも大きいことが好ましい。第2プレス工程におけるプレス圧力は、第1プレス工程におけるプレス圧力よりも小さい場合、押込みが不足して、転写不良となるおそれがある。

【0047】

また、第2プレス機により積層体を更にプレスする際のプレス時間は、10〜200秒であることが好ましく、20〜180秒であることが更に好ましく、20〜60秒であることが特に好ましい。上記プレス時間が10秒未満であると、ステージによる押込みが不足するため、転写不良となるおそれがある。一方、200秒超であると、生産性が低下し、本発明の趣旨を逸脱する(即ち、1つの転写成形体を製造するために必要な時間が長くなる)おそれがある。なお、本工程におけるプレスは、上記プレス時間で1回行う。

【0048】

図3は、本発明の熱ナノインプリント方法の一実施形態によって得られた転写成形品とスタンパとを模式的に示す側面図であり、具体的には、スタンパ53と、このスタンパ53上に配置され、微細な凹凸構造が転写された転写対象物(転写成形品)55とを示す例である。

【0049】

なお、本発明の熱ナノインプリント方法により得られる、微細な凹凸構造が転写された転写対象物(転写成形品)は、例えば、LSIやメモリなどの半導体、培養プレート等のバイオデバイス、回折格子等の光学部材などを構成する部材として用いられるものである。

【0050】

[2]ナノインプリント装置:

本発明の熱ナノインプリント方法は、必要とするステージの面積を有し、所望の温度及び圧力が発揮できるものであれば第1プレス機及び第2プレス機として従来公知のプレス装置を2台使用し、2台のプレス機の間における積層体の搬送は作業員が手作業で行うことができる。もちろん、本発明の熱ナノインプリント方法に特化した装置を使用することもできる。

【0051】

本発明の熱ナノインプリント方法に特化したナノインプリント装置としては、例えば図4及び図5に示すナノインプリント装置100を挙げることができる。このようなナノインプリント装置によれば、熱ナノインプリント方法の更なる省力化(人員削減)が可能になる。図4は、本発明の熱ナノインプリント方法の他の実施形態で用いられるナノインプリント装置を模式的に示す正面図であり、図5は、図4に示すA−A’断面を上方から見た状態を模式的に示す図である。

【0052】

図4及び図5に示すナノインプリント装置100は、スタンパ53、転写面55aを有する樹脂からなる転写対象物55、表面57aに微細な凹凸構造が形成されたモールド57の順に積層され、且つ、転写対象物55とモールド57とは転写面55aと表面57aとが向かい合うように配置されている積層体11(例えば図1及び図2参照)をプレス可能な第1プレス部13と、この第1プレス部13でプレスされた積層体を更にプレス可能な第2プレス部15と、第1プレス部13でプレスされた積層体を第2プレス部15に搬送する搬送部(ロボットアーム17)と、を備えている。このようにナノインプリント装置100は、2台のプレス機に相当する機能を有するものである。即ち、ナノインプリント装置100は、2箇所のプレス部(第1プレス部13と第2プレス部15)を有し、これらの2箇所のプレス部が2台のプレス機(第1プレス機200と第2プレス機300)と同様のプレス機能を有する。このようなナノインプリント装置100によれば、2台のプレス機を使用する場合に比べて小スペースでナノインプリントを行うことができる。

【0053】

そして、ナノインプリント装置100の第1プレス部13は、加熱され且つ転写対象物55のガラス転移温度未満の所定の温度に維持され得る第1上側ステージ19及び第1下側ステージ21を有している。更に、第2プレス部15は、加熱され且つ転写対象物55のガラス転移温度以上の所定の温度に維持され得る第2上側ステージ27、及び、加熱され且つ転写対象物55のガラス転移温度未満の所定の温度に維持され得る第2下側ステージ29を有している。

【0054】

第1上側ステージ19は、ステージを冷却するための冷却部(冷却管69)がその内部に配設され得るアルミ板などからなる裏面部63と、この裏面部63上に配置され、ステージを加熱するための加熱部(ヒーター67)がその内部に配設され得るアルミ板などからなる中間部59と、この中間部59上に配置される炭素鋼などからなる表面部61と、を備えている。なお、第1上側ステージ19は、中間部59、表面部61、及び裏面部63以外に、図4に示されるように、表面部61上に配置されたシリコンウエハ65を備えていてもよい。このようなシリコンウエハ65を備えることにより平滑性が良好になるという利点がある。なお、第1上側ステージにシリコンウエハを備えていない場合、上記積層体の少なくとも一方の面側にシリコンウエハを配置した状態で第1プレス工程を行い、その後、シリコンウエハを配置した状態を維持したまま、第2プレス工程に移行することも好ましい。このように、積層体にシリコンウエハを配置した状態で、第1プレス工程から第2プレス工程に移行する場合、シリコンウエハを支持することにより、積層体11に余分な方向(引き剥がしたりずらしたりする方向)の力を加えることなく、積層体11を移動(搬送)することができる。

【0055】

第1上側ステージ19と第1下側ステージ21には、それぞれ、これらのステージを加熱し且つ所定の温度に維持可能な第1加熱温調部25が配設されている。第2上側ステージ27と第2下側ステージ29には、それぞれ、これらのステージを加熱し且つ所定の温度に維持可能な第2加熱温調部33が配設されている。

【0056】

第1加熱温調部25は、ステージを加熱するためのヒーター67と、ステージを冷却するための冷却管69とを備えており、第2加熱温調部33も、第1加熱温調部25と同様にヒーター67と冷却管69とを備えている。なお、冷却管69は、冷媒が充填されてステージが冷却された後に空気が充填される(通過する)ことにより、加熱効率の低下及び冷却管内での冷媒の沸騰に起因する冷却管の破裂等を防止することができる。

【0057】

加熱部としては、例えば、カートリッジヒーター、鋳込みヒーター、遠赤外線ヒーターなどのヒーターを用いることができる。冷却部としては、水などの冷媒や空気などが充填される冷却管などを用いることができる。

【0058】

更に、ナノインプリント装置100は、第1上側ステージ19を下降させるための第1モータ35と、第1上側ステージ19を第1下側ステージ21に向かって下降させるための4つの第1ガイド部材37とを備えるとともに、第2上側ステージ27を下降させるための第2モータ39と、第2上側ステージ27を第2下側ステージ29に向かって下降させるための4つの第2ガイド部材41とを備えている。また、ナノインプリント装置100は、第1プレス部13、第2プレス部15、及び、ロボットアーム17が固定される基底台43を備えている。

【0059】

ロボットアーム17は、第1プレス部13と第2プレス部15との間に配置されて積層体11を把持することが可能ものである。そして、このロボットアーム17は、従来公知のロボットアームと同様の構成のものを用いることができ、例えば、図4及び図5に示すように、柱状の腕部45と、この腕部45の先端部に配設されて開閉可能な一対の把持爪47と、上記腕部45を支持する支柱49と、この支柱49から延出して腕部45が回動可能に固定されている回転軸51と、を備えている。ロボットアーム以外に、従来公知の搬送機(ベルトコンベア、真空チャックなど)を適宜採用することができる。なお、真空チャックを用いる場合、積層体の下にシリコンウエハなどの板材を配置し、この板材を真空吸着させて板材ごと搬送することが好ましい。

【実施例】

【0060】

以下、本発明を実施例及び比較例に基づいて具体的に説明するが、本発明はこれらの実施例及び比較例に限定されるものではない。

【0061】

(実施例1)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)95mm×140mm,(厚さ)300μm)上に、環状オレフィン樹脂製のフィルムからなる転写対象物(ガラス転移温度136℃、260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)95mm×145mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン形成面積約100cm2、外形:(縦×横)95mm×140mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0062】

その後、得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、第1上側ステージ及び第1下側ステージを備えるプレス機(井元製作所社製「熱プレス機」(型番;IMC−1963))を用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃に維持しておいた。

【0063】

なお、第1上側ステージは、ヒーターが挿入された加熱アルミ板(200×200×30(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合されたステンレス鋼板(以下、「SUS板」と称す)(200×200×25(縦×横×厚さ(mm3)))と、このSUS板上に配置され且つ接合された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものであり、また、第1下側ステージは、冷却管が挿入された冷却アルミ板(200×200×30(縦×横×厚さ(mm3)))と、この冷却アルミ板上に配置された、ヒーターが挿入された加熱アルミ板(200×200×50(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合されたSUS板(200×200×25(縦×横×厚さ(mm3)))と、このSUS板上に配置され且つ接合された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。積層体は、プレスされる際には、第1上側ステージ及び第1下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0064】

次に、上記第1プレス機の第1下側ステージを、ゲージ圧0.4MPaで上記積層体に接触するまで上昇させた。その後、ゲージ圧0.7MPaまで上昇させて、積層体に0.2MPaの圧力がかかったところで第1下側ステージの上昇を停止させた。この状態(即ち、100℃、プレス圧0.2MPa)を60秒間保持し、その後、圧力をかけない状態(プレス圧0MPa)とする操作を2回行った(即ち、プレスを2回行った)(第1プレス工程)。

【0065】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、第2上側ステージ及び第2下側ステージを備えるプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し185℃に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0066】

なお、第2上側ステージは、冷却管が挿入された(冷却水通路が形成された)冷却アルミ板(200×200×20(縦×横×厚さ(mm3)))と、この冷却アルミ板上に配置され且つ接合された、ヒーターが挿入された加熱アルミ板(200×200×20(縦×横×厚さ(mm3)))と、この加熱アルミ板上に配置され且つ接合された炭素鋼板(200×200×15(縦×横×厚さ(mm3)))と、この炭素鋼板上に配置された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。そして、第2下側ステージは、第2上側ステージと同様の構成の板状のものである。積層体は、プレスの際には、第2上側ステージ及び第2下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0067】

次に、第2上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで第2上側ステージの下降を停止させた。停止させた後この状態(即ち、185℃、プレス圧2.3MPa)を60秒間保持した(第2プレス工程)。

【0068】

その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。なお、本実施例において、積層体は、第2プレス機から取り出して外気に触れることにより空冷されるため別途冷却工程を設ける必要はない。また、作業員は1名とした。

【0069】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、第1プレス工程の所要時間が3分、第2プレス工程の所要時間が3分であった。

【0070】

転写成形品の転写面を走査型電子顕微鏡(SEM)にて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0071】

(実施例2)

実施例1と同様の積層体を3つ用意し、第1プレス工程、第2プレス工程、及び、解体・再形成工程(例えば、一の積層体を解体して製品(転写成形体)を取り出し、その後、一の積層体を形成していたスタンパ及びモールドを使用して、スタンパ、転写対象物、及びモールドからなる別の積層体を形成する工程)の各工程に1つずつ積層体がある状態を維持するようにして、順次、熱ナノインプリントを行ったこと以外は、実施例1と同様にして熱ナノインプリントを行った。また、作業員は2名とし、1名は搬送工程(必要に応じてその他の工程(第1プレス工程、第2プレス工程))を担当し、他の1名は積層体のセット及び製品(転写成形品)の取出し(解体・再形成工程)を行った。

【0072】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、4分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0073】

(実施例3)

第2プレス工程において第2上側ステージの下降を停止させた後この状態を保持する時間を20秒としたこと以外は、実施例2と同様にして熱ナノインプリントを行った。その結果、得られた転写成形品の転写面をSEMにて観察したところ、転写精度に問題はなく、良好な製品が得られた。本実施例では、1つの転写成形品当りの製造時間は、4分であった。

【0074】

(実施例4)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)75mm×75mm,(厚さ)300μm)上に、環状オレフィン樹脂製のフィルムからなる転写対象物(ガラス転移温度136℃、260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)75mm×80mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン面積約36cm2、外形:(縦×横)75mm×75mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0075】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、第1上側ステージ及び第1下側ステージを備えるプレス機(アズワン社製の「手動熱プレス機(型番;AH−1T)」)を用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃に維持しておいた。なお、第1上側ステージは、ヒーターが挿入されたSUS板(200×150×30(縦×横×厚さ(mm3)))と、このSUS板上に配置された直径8インチのSiウエハ(厚さ0.725mm)と、からなる板状のものである。また、第1下側ステージは、第1上側ステージと同様の構成のものを用いた。そして、積層体は、第1上側ステージ及び第1下側ステージのそれぞれの上記Siウエハによって直接挟まれることになる。

【0076】

次に、上記第1プレス機の第1上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体に0.13MPaの圧力をかけた状態(即ち、100℃、プレス圧0.13MPa)で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0077】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第2上側ステージは予め加熱し185℃に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0078】

次に、積層体に1.5MPaの圧力をかけた状態(即ち、185℃、プレス圧1.5MPa)で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0079】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。このように、本実施例においては、簡易的な構造(即ち、ステージは単層であり冷却管を備えていない構造)のプレス機を用いて熱ナノインプリント(特に第1プレス工程)を行ったが、良好な熱ナノインプリントを行うことができた。

【0080】

(実施例5)

転写対象物としてPMMAフィルム(即ち、PETフィルムの片面にPMMA(ポリメタクリル酸メチル、重量平均分子量15,000)をコートして得られたものであり、具体的には、PETフィルムと、このPETフィルムの片面に形成されたPMMA膜と、からなるフィルム;PMMA膜のガラス転移温度100℃;全厚み101.5μm、PETフィルム厚み100μm、PMMA膜厚み1.5μm)を用いたこと以外は、実施例3と同様にして積層体を得た。

【0081】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し80℃に維持しておいた。

【0082】

次に、上記第1プレス機の第1下側ステージを、上記積層体が第1上側ステージに接触するまで上昇させた。その後、積層体に0.13MPaの圧力をかけた状態(即ち、80℃、プレス圧0.13MPa)で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0083】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し150℃に維持し、第2下側ステージは予め加熱し80℃に維持しておいた。

【0084】

次に、積層体に1.5MPaの圧力をかけた状態で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0085】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0086】

(実施例6)

転写対象物としてLLDPE(直鎖状低密度ポリエチレン)からなるフィルム(融点(Tm)110℃;厚み0.04mm)を用いたこと以外は、実施例3と同様にして積層体を得た。

【0087】

得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機(型番;IMC−1963)」)と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、それぞれ予め加熱し70℃に維持しておいた。

【0088】

次に、上記第1プレス機の第1上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体に0.13MPaの圧力をかけた状態で60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0089】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し140℃に維持し、第2下側ステージは予め加熱し70℃に維持しておいた。

【0090】

次に、積層体に1.5MPaの圧力をかけた状態で60秒間保持した(第2プレス工程)。その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0091】

本実施例において、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。また、消費エネルギーが少なく、かつ、転写成形品の転写面をSEMにて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0092】

(実施例7)

転写対象物として高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃))を用いたこと以外は、実施例1と同様にして積層体を得た。

【0093】

次に、得られた積層体を手作業により第1プレス機の第1下側ステージ上に配置した。第1プレス機としては、実施例1で第1プレス機として用いたプレス機(井元製作所社製の「熱プレス機」(型番;IMC−1963))と同様のものを用いた。このとき、第1上側ステージ及び第1下側ステージは、予め加熱し100℃(即ち、転写対象物である高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃)−56℃)に維持しておいた。

【0094】

次に、上記第1プレス機の第1下側ステージを、ゲージ圧0.4MPaで上記積層体に接触するまで上昇させた。その後、ゲージ圧0.7MPaまで上昇させて、積層体に0.2MPaの圧力がかかったところで第1下側ステージの上昇を停止させた。この状態(即ち、100℃、プレス圧0.2MPa)を60秒間保持し、その後、圧力をかけない状態とする操作を2回行った(第1プレス工程)。

【0095】

次に、第1プレス工程を行った直後の積層体を手作業により第2プレス機の第2下側ステージ上に搬送して配置した(搬送工程)。第2プレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。このとき、第2上側ステージは予め加熱し210℃(即ち、転写対象物である高Tg環状ポリオレフィン樹脂(ガラス転移温度(Tg156℃)+54℃)に維持し、第2下側ステージは予め加熱し100℃に維持しておいた。

【0096】

次に、第2上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで第2上側ステージの下降を停止させた。この状態(即ち、210℃、プレス圧2.3MPa)を60秒間保持した(第2プレス工程)。

【0097】

その後、第2上側ステージを上昇させ、第2プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0098】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本実施例における、1つの転写成形品当りの製造時間は、10分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、第1プレス工程の所要時間が3分、第2プレス工程の所要時間が3分であった。

【0099】

転写成形品の転写面を走査型電子顕微鏡(SEM)にて観察したところ、気泡などの転写不良は観察されず、転写精度が維持されていることが確認できた。

【0100】

(比較例1)

まず、両面が平坦な(凹凸パターンが形成されていない)スタンパ(ニッケル(Ni)製、外形:(縦×横)95mm×140mm,(厚さ)300μm)上に、環状オレフィン樹脂製フィルムからなる転写対象物(260℃におけるMFR値(メルトフローレート値)7.3g/10分、外形:(縦×横)95mm×145mm,(厚さ)100μm)を配置した後、転写対象物におけるスタンパとは反対側の面(転写面)に、表面に微細な凹凸構造(サブミクロンサイズパターン)が形成されたモールド(ニッケル(Ni)製、凹凸パターン面積約100cm2、外形:(縦×横)95mm×140mm,(厚さ)300μm)の上記表面が接するように配置して、スタンパ側から、スタンパ、転写対象物、モールドが順に配置された積層体を得た。

【0101】

次に、得られた積層体を手作業によりプレス機の下側ステージ上に配置した。このプレス機としては、実施例1で第2プレス機として用いたプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))を用いた。

【0102】

次に、上記プレス機の上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体の落下防止のために、積層体に0.01MPa程度の圧力がかかるように上側ステージを下降させた。次に、上記プレス機の自動運転モードを用いて、上側ステージ及び下側ステージの温度が170℃になるまで昇温させた後、上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで上側ステージの下降を停止させた。停止させた後この状態(即ち、170℃、プレス圧2.3MPa)を60秒間保持した。その後、荷重2.3MPaを維持したまま水冷機により上側ステージ及び下側ステージを100℃まで冷却した。その後、上側ステージを上昇させ、プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0103】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本比較例における、1つの転写成形品当りの製造時間は、15分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、装置昇温の時間が4分、プレスの時間が3分、装置冷却の時間が4分であった。

【0104】

転写成形品の転写面をSEMにて観察したところ、転写精度が維持されていることが確認できた。

【0105】

(比較例2)

転写対象物として実施例4と同様のPMMAフィルムを採用したこと以外は、比較例1と同様にして積層体を得た。

【0106】

次に、得られた積層体を手作業により比較例1で用いたものと同様のプレス機(SCIVAX社製のナノインプリント装置「VXシリーズ」(型番;VX−2000))の下側ステージ上に配置した。このとき、上側ステージ及び下側ステージは予め加熱し80℃に維持しておいた。

【0107】

次に、上記プレス機の上側ステージを、手動操作により上記積層体に接触するまで下降させた。その後、積層体の落下防止のために、積層体に0.01MPa程度の圧力がかかるように上側ステージを下降させた。次に、上記プレス機の自動運転モードを用いて、上側ステージ及び下側ステージの温度が130℃になるまで昇温させた後、上側ステージを10μm/秒で下降させて、積層体に2.3MPaの圧力がかかったところで上側ステージの下降を停止させた。停止させた後この状態(即ち、130℃、プレス圧2.3MPa)を60秒間保持した。その後、プレス圧2.3MPaを維持したまま水冷機により上側ステージ及び下側ステージを80℃まで冷却した。その後、上側ステージを上昇させ、プレス機から積層体を取り出した。取り出した積層体のモールドを転写対象物から引き剥がして転写成形品を製造した。このようにして、転写対象物に熱ナノインプリントを行った。

【0108】

上記方法により複数の転写成形品を製造し、1つの転写成形品当りの製造時間を算出した。その結果、本比較例における、1つの転写成形品当りの製造時間は、15分であった。なお、製造時間の内訳は、製品取出し及びワークセットの合計の時間が4分、装置昇温の時間が4分、プレスの時間が3分、装置冷却の時間が4分であった。

【0109】

転写成形品の転写面をSEMにて観察したところ、転写精度が維持されていることが確認できた。

【0110】

(比較例3)

第1プレス機のプレス時における温度を室温(23℃)にしたこと以外は、実施例1と同様にして熱ナノインプリントを行った。その結果、本比較例では、転写対象物と鋳型との間に空気が介在したことが原因と思われる転写不良が発生した。

【0111】

実施例1〜7及び比較例1〜3から明らかなように、実施例1〜7の熱ナノインプリント方法は、比較例1〜3の熱ナノインプリント方法に比べて、得られる転写成形体の転写精度を維持しつつ、1つの転写成形体を製造するために必要な時間が短く、かつ、消費エネルギーが小さい方法であることが確認できた。

【0112】

実施例1〜7においては、2台のプレス機(第1プレス機及び第2プレス機)を使用しているため、比較例1、2のように1台のプレス機のみを使用する場合に比べて、ステージの温度を変化(昇温・冷却)させる必要がない。即ち、温度変化(特に昇温)のために必要なエネルギーは不要である。なお、ステージの温度を維持するためのエネルギーは必要であるが、1台のプレス機のみを使用する場合におけるステージの昇温及び冷却に必要なエネルギーに比べれば遥かに小さいエネルギー量である。従って、消費エネルギーが小さい熱ナノインプリント方法である。また、ステージの温度を変化(昇温・冷却)させる必要がないため、温度を変化に必要な時間がかからず、1つの転写成形体を製造するために必要な時間が短い。

【0113】

一方、比較例1において、プレス機のステージ(上側ステージ及び下側ステージ)を100℃から170℃まで加熱するのに必要なエネルギー量は、式:材料比熱×質量×温度変化=必要なエネルギー量により計算することができる(但し、放熱等に起因するロスは無視する)。上記式によると、比較例1では、1回の昇温に約700kJ必要であることが分かる。そして、170℃から100℃までステージ(上側ステージ及び下側ステージ)を冷却するエネルギーも必要であるため、更に多くのエネルギーを使用していると考えられる。

【産業上の利用可能性】

【0114】

本発明の熱ナノインプリント方法は、半導体製造の分野などにおける微細パターンの形成方法として好適に採用することができる。また、本発明のナノインプリント装置は、半導体製造の分野などにおける微細パターンの形成装置として用いることができる。

【符号の説明】

【0115】

11:積層体、13:第1プレス部、15:第2プレス部、17:ロボットアーム、19:第1上側ステージ、21:第1下側ステージ、25:第1加熱温調部、27:第2上側ステージ、29:第2下側ステージ、33:第2加熱温調部、35:第1モータ、37:第1ガイド部材、39:第2モータ、41:第2ガイド部材、43:基底台、45:腕部、47:把持爪、49:支柱、51:回転軸、53:スタンパ、55:転写対象物、55a:転写面、57:モールド、57a:表面、59:中間部、61:表面部、63:裏面部、65:シリコンウエハ、67:ヒーター、69:冷却管、100:ナノインプリント装置、200:第1プレス機、300:第2プレス機。

【特許請求の範囲】

【請求項1】

スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ及び第1の他方のステージを有する第1プレス機の前記第1の一方のステージ及び前記第1の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第1プレス機により前記積層体をプレスする第1プレス工程と、

前記第1プレス工程においてプレスされた前記積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ、及び、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージを有する第2プレス機の前記第2の一方のステージ及び前記第2の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第2プレス機により前記積層体を更にプレスする第2プレス工程と、

を備え、前記転写対象物の前記転写面に、前記モールドの前記表面に形成された凹凸構造を転写する熱ナノインプリント方法。

【請求項2】

前記第1プレス工程において、前記第1の一方のステージ及び前記第1の他方のステージを、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で前記第1の他方のステージに前記積層体を配置してプレスし、

前記第2プレス工程において、前記第2の一方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃高い温度に維持するとともに、前記第2の他方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で、前記第2の他方のステージ上に前記第1プレス工程においてプレスされた前記積層体を配置してプレスする請求項1に記載の熱ナノインプリント方法。

【請求項3】

前記第1プレス工程において、前記第1プレス機により前記積層体をプレスする際のプレス圧力が、0.01〜1MPaであり、総プレス時間が20〜200秒である請求項1または2に記載の熱ナノインプリント方法。

【請求項4】

前記第2プレス工程において、前記第2プレス機により前記積層体を更にプレスする際のプレス圧力が0.5〜10MPaでプレス時間が10〜200秒であり、前記第2プレス工程におけるプレス圧力は、前記第1プレス工程におけるプレス圧力よりも大きい請求項1〜3のいずれか一項に記載の熱ナノインプリント方法。

【請求項1】

スタンパ、転写面を有する樹脂からなる転写対象物、表面に微細な凹凸構造が形成されたモールドの順に積層され、且つ、前記転写対象物と前記モールドとは前記転写面と前記表面とが向かい合うように配置されている積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第1の一方のステージ及び第1の他方のステージを有する第1プレス機の前記第1の一方のステージ及び前記第1の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第1プレス機により前記積層体をプレスする第1プレス工程と、

前記第1プレス工程においてプレスされた前記積層体を、加熱され且つ前記転写対象物のガラス転移温度または融点以上の所定の温度に維持された第2の一方のステージ、及び、加熱され且つ前記転写対象物のガラス転移温度または融点未満の所定の温度に維持された第2の他方のステージを有する第2プレス機の前記第2の一方のステージ及び前記第2の他方のステージの間に、前記積層体がプレスされたときに前記積層体がその積層方向の力を受けるように配置して、前記第2プレス機により前記積層体を更にプレスする第2プレス工程と、

を備え、前記転写対象物の前記転写面に、前記モールドの前記表面に形成された凹凸構造を転写する熱ナノインプリント方法。

【請求項2】

前記第1プレス工程において、前記第1の一方のステージ及び前記第1の他方のステージを、加熱し且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で前記第1の他方のステージに前記積層体を配置してプレスし、

前記第2プレス工程において、前記第2の一方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃高い温度に維持するとともに、前記第2の他方のステージを、加熱され且つ前記転写対象物のガラス転移温度または融点よりも20〜60℃低い温度に維持した状態で、前記第2の他方のステージ上に前記第1プレス工程においてプレスされた前記積層体を配置してプレスする請求項1に記載の熱ナノインプリント方法。

【請求項3】

前記第1プレス工程において、前記第1プレス機により前記積層体をプレスする際のプレス圧力が、0.01〜1MPaであり、総プレス時間が20〜200秒である請求項1または2に記載の熱ナノインプリント方法。

【請求項4】

前記第2プレス工程において、前記第2プレス機により前記積層体を更にプレスする際のプレス圧力が0.5〜10MPaでプレス時間が10〜200秒であり、前記第2プレス工程におけるプレス圧力は、前記第1プレス工程におけるプレス圧力よりも大きい請求項1〜3のいずれか一項に記載の熱ナノインプリント方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−20522(P2012−20522A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−160917(P2010−160917)

【出願日】平成22年7月15日(2010.7.15)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月15日(2010.7.15)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

[ Back to top ]