熱プレス装置およびそれを用いた回路基板の製造方法

【課題】熱プレス装置の熱盤間の相対移動量を測定し一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板を製造する。

【解決手段】隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とする熱プレス装置を提供し、その熱プレス装置を用いることにより、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板を製造し提供する。

【解決手段】隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とする熱プレス装置を提供し、その熱プレス装置を用いることにより、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板を製造し提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板の製造に用いる熱プレス装置とそれを用いた回路基板の製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化、高密度化に伴い、産業用にとどまらず民生用の分野においても多層基板が強く要望されるようになってきた。

【0003】

特に多層基板の高密度化は回路パターンの微細化が進み、より複数層の回路パターンとともに基板の薄板化が望まれている。

【0004】

このような回路基板では、複数層の回路パターンの間をインナービアホール接続する接続方法および信頼度の高い構造の新規開発が不可欠なものになっているが、導電性ペーストによりインナービアホール接続した新規な構成の高密度の回路基板製造法が提案されている。

【0005】

以下、回路基板製造に用いる熱プレス装置について説明する。

【0006】

図5、図6は従来の回路基板の製造に用いる複数段の熱盤を有する熱プレス装置の部分正面図であり、図5は熱盤が下降、図6は熱盤が上昇した状態を示している。

【0007】

図5、図6において、21は熱プレス装置最上段に配置された固定盤であり、22は上下移動するラム24の上部に固定された可動盤である。23a〜23eは熱媒などによって温度コントロールが可能な熱盤であり、図では熱盤の枚数を5枚としている。熱盤23aは固定盤21に固定され上下移動はしない。熱盤23b〜23dは熱盤の4コーナに配置されたガイド25の所定位置に停止しており、所定位置より下方に移動しない構造となっている。

【0008】

熱盤23eは可動盤22に固定されラム24とともに上下移動する。

【0009】

図6は熱盤23a〜23eが上昇・加圧した状態を示しているが、シリンダー(図示せず)から圧油を供給してラム24を上昇させ、ラム24に固定された可動盤22と熱盤23eとともに上昇・加圧する。ラム24の上昇に伴って熱盤23eは熱盤23d、熱盤23c、熱盤23bと接触し各熱盤を上昇させ、固定盤21に固定された熱盤23aと接触した後加圧する構造となっている。回路基板の加熱・加圧は熱盤23b〜熱盤23e上に複数枚の製品をSUS板などを介して配置して熱盤23e〜熱盤23bを上昇させ、熱盤23aと接触させた後、製品に応じた温度および圧力プログラムを用いて加熱・加圧する。

【0010】

熱プレス装置において熱盤間の平行度はそのまま製品の厚さに反映されるため、平行度の目標値を確保するために可動盤とラムとの間にシムなどを挿入して調整するなどの手段が取られている。

【0011】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1、2が知られている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−340854号公報

【特許文献2】特開2008−36852号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本願発明者は、上記の従来の回路基板の製造に用いる熱プレス装置における以下の課題を見出した。

【0014】

すなわち、図7に示すように、レーザ加工機などを用いて貫通孔30を形成し、前記貫通孔30に銅などの導電性ペーストを充填した、例えばガラスクロスにエポキシ樹脂を含浸したプリプレグ29の両側に銅箔28を配置した2層の回路基板でも熱プレス装置用いて加熱・加圧すると、図8に示すようにプリプレグ29に形成した全貫通孔30が同一方向に変形し、製品不良が発生する場合がある。

【0015】

本願発明者は、貫通孔が変形したプリプレグの熱プレス後の板厚は均等であり、熱盤の平行度は問題がないことを確認した。

【0016】

そのうえで、本願発明者は不良原因をさらに進め、ラムの上昇精度と各熱盤とガイドなどのクリアランス内での熱盤間の平面方向への相対ズレによるせん断力が発生した状態で加熱・加圧することで流動抵抗が小さくなるプリプレグの溶融温度域で貫通孔の変形は発生するという第1の問題と、熱盤同士を接触させて熱盤の移動量を測定しても熱盤全体では移動しているものの、熱盤間の摩擦抵抗によって同期して移動するため相対移動量は見られないという第2の問題を把握した。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、本発明の熱プレス装置は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするもので、熱盤間の相対移動量を測定することを可能としたものである。すなわち、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板の製造が可能な熱プレス装置を提供することを目的とするものである。

【0018】

上記目的を達成するために、本発明の熱プレス装置は、熱プレス装置最上段に配置された固定盤に固定された固定盤側の熱盤と、上下移動する可動盤に固定された可動盤側の熱盤と、前記固定盤側の熱盤と前記可動盤側の熱盤との間に複数の熱盤とを備え、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするものである。

【0019】

また、本発明の熱プレス装置を用いた回路基板の製造方法は、請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する工程と、前記相対移動量が一定値以内であることを確認する工程と、前記熱盤間に回路基板の形成材料を配置し加熱・加圧する工程とを備え、前記回路基板の形成材料は、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層したものであることを特徴とするものであり、本発明の熱プレス装置を用いることで、回路基板の製造過程における一つのブロック保証の工程として有効に作用し、貫通孔の変形のない高品質な回路基板を製造し提供することができる。

【発明の効果】

【0020】

本発明の熱プレス装置は、熱盤間の相対ズレ量を測定することが可能となり、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することができる熱プレス装置を提供し、それを用いることで、貫通孔の変形のない高品質な回路基板を製造し提供することができる。

【図面の簡単な説明】

【0021】

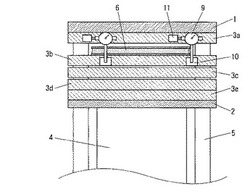

【図1】本発明の実施の形態における熱プレス装置の左右方向の熱盤相対ズレ量測定説明部分正面図

【図2】同実施の形態における熱盤移動量測定材構成図

【図3】同実施の形態における熱プレス装置の前後方向の熱盤相対ズレ量測定説明部分側面図

【図4】同実施の形態における熱プレス装置の相対移動量の測定グラフ

【図5】従来の熱プレス装置の部分構成正面図

【図6】従来の熱プレス装置の熱盤上昇時の部分正面図

【図7】従来の熱プレス装置で製造する回路基板構成の一例を示す図

【図8】従来の熱プレス装置で製造する回路基板のビア変形説明図

【発明を実施するための形態】

【0022】

(実施の形態)

以下本発明の熱プレス装置およびそれを用いた回路基板の製造方法について説明する。

【0023】

図1は本発明の実施の形態における熱プレス装置の左右方向の熱盤相対移動量測定説明部分正面図、図2は熱盤移動量測定材構成図、図3は熱プレス装置の前後方向の熱盤相対移動量測定説明部分側面図である。

【0024】

図1において、符号の1は熱プレス装置最上段に配置された固定盤であり、2は上下移動するラム4の上部に固定された可動盤である。3a〜3eは熱媒などによって温度コントロールが可能な熱盤であり、図では熱盤の枚数を5枚としている。

【0025】

熱盤3aは固定盤1に固定され上下移動はしない構造であり、熱盤3eは可動盤2に固定されラム4とともに上下移動する構造である。また、固定盤1側の熱盤3aと可動盤2側の熱盤3eとの間に熱盤3b〜熱盤3dを備える。

【0026】

複数の熱盤3b〜3dは熱盤の4コーナに配置されたガイド5の所定位置に停止しており、所定位置より下方に移動しない構造となっている。熱盤3eは可動盤2に固定されラム4とともに上下移動する。

【0027】

本実施の形態における熱プレス装置の特徴は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられている点にある。なお、簡易的な事例として着脱可能な測定手段の形態については後述する。

【0028】

また、符号の6は熱盤移動量測定材であり、図2に示すように、弾性シートとしての厚さ1mmのシリコーンゴムシート7を用い、両側には熱盤面を保護するため銅箔8を配置している。なお、弾性シートは比較的低硬度が望ましく、本実施の形態においてはゴム硬度20度のものを採用した。

【0029】

まず、固定盤1側の熱盤3aと熱盤3b間の左右方向の相対移動量測定方法について説明する。

【0030】

図面は省略するが、まずラム4が最下点状態、熱盤3a〜熱盤3eが接触していない状態で前述した熱盤移動量測定材6を熱盤3bに配置する。実施の形態では熱盤3aと熱盤3b間の相対移動量のみ測定するため熱盤移動量測定材6を熱盤3b上のみに配置したが、熱盤3c〜熱盤3eにも熱盤移動量測定材6を配置しても良い。

【0031】

また、実施の形態では熱盤移動量測定材6のみを使用しているが、取扱を容易にするため熱盤移動量測定材6を熱プレス時に用いる金属プレートなどで挟んだ状態で熱盤に配置しても良く、熱盤移動量測定材6を複数枚に分割して配置しても良い。

【0032】

次に図1のように、シリンダー(図示せず)から圧油を供給してラム4を上昇させ、ラム4に固定された可動盤2と熱盤3eとともに上昇させる。

【0033】

ラム4の上昇に伴って熱盤3eは熱盤3d、熱盤3c、熱盤3bと接触し各熱盤を上昇させ、固定盤21に固定された熱盤3aと接触する直前に上昇を停止する。停止させた後、図1に示すように熱盤3aの測定位置の2箇所に着脱可能な測定用ブロック11を取り付ける。

【0034】

本実施の形態の熱プレス装置の測定手段を構成する測定用ブロック11は、25mmの立方体状のマグネットに一辺25mm、長さ100mmの四角柱を接着したものであり、熱盤3aにはマグネット部で固定している。

【0035】

次に熱盤3b側にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けた測定手段を構成する測定器であるダイヤルゲージ9の測定子を前記の測定用ブロック11の1辺に横方向から接触させてダイヤルゲージ9の目盛りを測定原点のゼロに合わせる。

【0036】

その後、ラム4を上昇させて熱盤3b上の熱盤移動量測定材6を接触させて圧力を上昇させながらダイヤルゲージ9の目盛りを読み取ることで熱盤3aと熱盤3b間の左右方向相対移動量を測定する。

【0037】

次に前後方向の熱盤3aと熱盤3b間の相対移動量測定方法について説明する。

【0038】

前後方向の熱盤間の移動量測定は測定スペースが確保できる熱盤の正面で測定できるため、左右方向の熱盤間の移動量測定で用いた測定用ブロックは不要となる。

【0039】

左右方向の熱盤相対移動量測定と同様に図1に示すように熱盤移動量測定材6を熱盤3bに配置した後、シリンダー(図示せず)から圧油を供給してラム4を上昇させ、ラム4に固定された可動盤2と熱盤3eとともに上昇させる。ラム4の上昇に伴って熱盤3eは熱盤3d、熱盤3c、熱盤3bと接触し各熱盤を上昇させ、固定盤1に固定された熱盤3aと接触する直前に上昇を停止する。

【0040】

そして、図3に示すように、左右方向の測定と同様に熱盤3b側の2箇所にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けたダイヤルゲージ9の測定子を熱盤3aの測定部位に接触させてダイヤルゲージ9の目盛りを測定原点のゼロに合わせる。

【0041】

その後、ラム4を上昇させて熱盤3b上の熱盤移動量測定材6を接触させて圧力を上昇させながらダイヤルゲージ9の目盛りを読み取ることで、熱盤3aと熱盤3b間の前後方向の相対移動量の測定ができる。

【0042】

前後方向の熱盤3aと熱盤3b間の相対移動量の測定の結果を図4に示す。

【0043】

この結果から下側の熱盤3bが奥側に移動、かつ左右で移動量が異なることから、熱盤3bが奥方向に移動しながら右回転していることが分かる。

【0044】

発明者は、前述の熱盤間の相対移動量の測定方法を用いて、左右前後の相対移動量を50μm以内とすることで貫通孔の変形がなくなることを確認した。

【0045】

前記の相対移動量が一定値以内との確認作業を回路基板の製造過程における一つのブロック保証の工程として捉え、回路基板の製造に用いることができる。その事例を以下に説明する(図示せず)。

【0046】

まず、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料を準備する。

【0047】

次に、本実施の形態の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する。

【0048】

次に、前記の相対移動量が一定値以内、すなわち50μm以内であることを確認する。

【0049】

次に、前記の回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する。

【0050】

そして、銅張積層板の表層を写真法及びエッチング法を用いて回路を形成し、回路基板を得る。

【0051】

なお、上記の回路基板の製造方法においては、相対移動量を測定するために熱盤移動量測定材を用いたが、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料を別途準備し、熱盤移動量測定材として用いることも可能であり、相対移動量の測定とともに、より現実的に貫通孔の変形を確認することができる。

【0052】

この場合の回路基板の製造方法は以下に示す工程となる(図示せず)。

【0053】

まず、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料及び貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した熱盤移動量測定材を準備する。

【0054】

次に、本実施の形態の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、加熱・加圧して熱盤移動量測定材の積層板を形成する。

【0055】

次に、前記の熱盤移動量測定材の積層板の相対移動量が一定値以内、すなわち50μm以内であることを確認する。この場合の確認作業は、本実施の形態の熱プレス装置の測定手段で確認する方法のほか、導電性ペーストが充填された貫通孔の上側と下側をX線投影して確認する方法、あるいは断面解析により確認することも可能である。

【0056】

次に、前記の回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する。

【0057】

そして、銅張積層板の表層を写真法及びエッチング法を用いて回路を形成し、回路基板を得る。

【0058】

以上の回路基板の製造方法においては、相対移動量が一定値以内、すなわち50μm以内であることを確認するものとして説明したが、相対移動量が50μmを越える場合は、次工程の実施を一時停止し、熱プレス装置の調整を行うことが望ましい。

【0059】

これにより、本実施の形態における熱プレス装置、及び熱プレス装置の点検方法が、回路基板の製造過程における一つのブロック保証の工程として有効に作用し、貫通孔の変形のない高品質な回路基板を製造し、提供することができる。

【0060】

なお、下部側の熱盤は移動しながら上位の熱盤と接触するため熱盤3aと接触する直前で熱盤の上昇を停止しても上方の熱盤重量が加わることになるが、熱盤重量の影響をキャンセルする場合は最初に接触する上方の熱盤の直前で停止させ、測定器をセットした後、熱盤を上昇させて測定すれば良い。また、熱盤側面の傾斜などで上方の熱盤と接触する前に測定値が変動する場合は熱プレス装置の最低圧力をかけた状態で測定器をセットして測定しても良い。

【0061】

また、本実施の形態での左右方向の測定は熱プレス装置の横方向に測定スペースが無いため、正面側に角柱の測定用ブロックを用いた測定としたが、熱盤の両サイドに測定スペースがあれば前後方向の測定と同様に熱盤3bもしくは熱盤3bのどちらか一方にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けたダイヤルゲージ9を他方の熱盤に接触させて測定すればよい。

【0062】

また、ここでは測定器に接触式の測定器を用いたが、光学方式やレーザ光を用いる形態等の非接触の測定を用いても良い。

【0063】

さらに、固定式の測定手段を隣合う2つの熱盤の間の左右方向と前後方向に取り付けることも可能である。

【産業上の利用可能性】

【0064】

以上のように本発明の熱プレス装置は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするものである。

【0065】

このことから、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり、その熱プレス装置を用いることで、貫通孔の変形のない高品質な回路基板を製造し提供することができ、本発明の産業上の利用可能性は大といえる。

【符号の説明】

【0066】

1、21 固定盤

2、22 可動盤

3a〜3e、23a〜23e 熱盤

4、24 ラム

5、25 ガイド

6 熱盤移動量測定材

7 シリコーンゴムシート

8、28 銅箔

9 ダイヤルゲージ

10 マグネットスタンド

11 測定用ブロック

29 プリプレグ

30 貫通孔

【技術分野】

【0001】

本発明は、回路基板の製造に用いる熱プレス装置とそれを用いた回路基板の製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化、高密度化に伴い、産業用にとどまらず民生用の分野においても多層基板が強く要望されるようになってきた。

【0003】

特に多層基板の高密度化は回路パターンの微細化が進み、より複数層の回路パターンとともに基板の薄板化が望まれている。

【0004】

このような回路基板では、複数層の回路パターンの間をインナービアホール接続する接続方法および信頼度の高い構造の新規開発が不可欠なものになっているが、導電性ペーストによりインナービアホール接続した新規な構成の高密度の回路基板製造法が提案されている。

【0005】

以下、回路基板製造に用いる熱プレス装置について説明する。

【0006】

図5、図6は従来の回路基板の製造に用いる複数段の熱盤を有する熱プレス装置の部分正面図であり、図5は熱盤が下降、図6は熱盤が上昇した状態を示している。

【0007】

図5、図6において、21は熱プレス装置最上段に配置された固定盤であり、22は上下移動するラム24の上部に固定された可動盤である。23a〜23eは熱媒などによって温度コントロールが可能な熱盤であり、図では熱盤の枚数を5枚としている。熱盤23aは固定盤21に固定され上下移動はしない。熱盤23b〜23dは熱盤の4コーナに配置されたガイド25の所定位置に停止しており、所定位置より下方に移動しない構造となっている。

【0008】

熱盤23eは可動盤22に固定されラム24とともに上下移動する。

【0009】

図6は熱盤23a〜23eが上昇・加圧した状態を示しているが、シリンダー(図示せず)から圧油を供給してラム24を上昇させ、ラム24に固定された可動盤22と熱盤23eとともに上昇・加圧する。ラム24の上昇に伴って熱盤23eは熱盤23d、熱盤23c、熱盤23bと接触し各熱盤を上昇させ、固定盤21に固定された熱盤23aと接触した後加圧する構造となっている。回路基板の加熱・加圧は熱盤23b〜熱盤23e上に複数枚の製品をSUS板などを介して配置して熱盤23e〜熱盤23bを上昇させ、熱盤23aと接触させた後、製品に応じた温度および圧力プログラムを用いて加熱・加圧する。

【0010】

熱プレス装置において熱盤間の平行度はそのまま製品の厚さに反映されるため、平行度の目標値を確保するために可動盤とラムとの間にシムなどを挿入して調整するなどの手段が取られている。

【0011】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1、2が知られている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−340854号公報

【特許文献2】特開2008−36852号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本願発明者は、上記の従来の回路基板の製造に用いる熱プレス装置における以下の課題を見出した。

【0014】

すなわち、図7に示すように、レーザ加工機などを用いて貫通孔30を形成し、前記貫通孔30に銅などの導電性ペーストを充填した、例えばガラスクロスにエポキシ樹脂を含浸したプリプレグ29の両側に銅箔28を配置した2層の回路基板でも熱プレス装置用いて加熱・加圧すると、図8に示すようにプリプレグ29に形成した全貫通孔30が同一方向に変形し、製品不良が発生する場合がある。

【0015】

本願発明者は、貫通孔が変形したプリプレグの熱プレス後の板厚は均等であり、熱盤の平行度は問題がないことを確認した。

【0016】

そのうえで、本願発明者は不良原因をさらに進め、ラムの上昇精度と各熱盤とガイドなどのクリアランス内での熱盤間の平面方向への相対ズレによるせん断力が発生した状態で加熱・加圧することで流動抵抗が小さくなるプリプレグの溶融温度域で貫通孔の変形は発生するという第1の問題と、熱盤同士を接触させて熱盤の移動量を測定しても熱盤全体では移動しているものの、熱盤間の摩擦抵抗によって同期して移動するため相対移動量は見られないという第2の問題を把握した。

【課題を解決するための手段】

【0017】

上記の課題を解決するために、本発明の熱プレス装置は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするもので、熱盤間の相対移動量を測定することを可能としたものである。すなわち、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板の製造が可能な熱プレス装置を提供することを目的とするものである。

【0018】

上記目的を達成するために、本発明の熱プレス装置は、熱プレス装置最上段に配置された固定盤に固定された固定盤側の熱盤と、上下移動する可動盤に固定された可動盤側の熱盤と、前記固定盤側の熱盤と前記可動盤側の熱盤との間に複数の熱盤とを備え、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするものである。

【0019】

また、本発明の熱プレス装置を用いた回路基板の製造方法は、請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する工程と、前記相対移動量が一定値以内であることを確認する工程と、前記熱盤間に回路基板の形成材料を配置し加熱・加圧する工程とを備え、前記回路基板の形成材料は、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層したものであることを特徴とするものであり、本発明の熱プレス装置を用いることで、回路基板の製造過程における一つのブロック保証の工程として有効に作用し、貫通孔の変形のない高品質な回路基板を製造し提供することができる。

【発明の効果】

【0020】

本発明の熱プレス装置は、熱盤間の相対ズレ量を測定することが可能となり、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することができる熱プレス装置を提供し、それを用いることで、貫通孔の変形のない高品質な回路基板を製造し提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態における熱プレス装置の左右方向の熱盤相対ズレ量測定説明部分正面図

【図2】同実施の形態における熱盤移動量測定材構成図

【図3】同実施の形態における熱プレス装置の前後方向の熱盤相対ズレ量測定説明部分側面図

【図4】同実施の形態における熱プレス装置の相対移動量の測定グラフ

【図5】従来の熱プレス装置の部分構成正面図

【図6】従来の熱プレス装置の熱盤上昇時の部分正面図

【図7】従来の熱プレス装置で製造する回路基板構成の一例を示す図

【図8】従来の熱プレス装置で製造する回路基板のビア変形説明図

【発明を実施するための形態】

【0022】

(実施の形態)

以下本発明の熱プレス装置およびそれを用いた回路基板の製造方法について説明する。

【0023】

図1は本発明の実施の形態における熱プレス装置の左右方向の熱盤相対移動量測定説明部分正面図、図2は熱盤移動量測定材構成図、図3は熱プレス装置の前後方向の熱盤相対移動量測定説明部分側面図である。

【0024】

図1において、符号の1は熱プレス装置最上段に配置された固定盤であり、2は上下移動するラム4の上部に固定された可動盤である。3a〜3eは熱媒などによって温度コントロールが可能な熱盤であり、図では熱盤の枚数を5枚としている。

【0025】

熱盤3aは固定盤1に固定され上下移動はしない構造であり、熱盤3eは可動盤2に固定されラム4とともに上下移動する構造である。また、固定盤1側の熱盤3aと可動盤2側の熱盤3eとの間に熱盤3b〜熱盤3dを備える。

【0026】

複数の熱盤3b〜3dは熱盤の4コーナに配置されたガイド5の所定位置に停止しており、所定位置より下方に移動しない構造となっている。熱盤3eは可動盤2に固定されラム4とともに上下移動する。

【0027】

本実施の形態における熱プレス装置の特徴は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられている点にある。なお、簡易的な事例として着脱可能な測定手段の形態については後述する。

【0028】

また、符号の6は熱盤移動量測定材であり、図2に示すように、弾性シートとしての厚さ1mmのシリコーンゴムシート7を用い、両側には熱盤面を保護するため銅箔8を配置している。なお、弾性シートは比較的低硬度が望ましく、本実施の形態においてはゴム硬度20度のものを採用した。

【0029】

まず、固定盤1側の熱盤3aと熱盤3b間の左右方向の相対移動量測定方法について説明する。

【0030】

図面は省略するが、まずラム4が最下点状態、熱盤3a〜熱盤3eが接触していない状態で前述した熱盤移動量測定材6を熱盤3bに配置する。実施の形態では熱盤3aと熱盤3b間の相対移動量のみ測定するため熱盤移動量測定材6を熱盤3b上のみに配置したが、熱盤3c〜熱盤3eにも熱盤移動量測定材6を配置しても良い。

【0031】

また、実施の形態では熱盤移動量測定材6のみを使用しているが、取扱を容易にするため熱盤移動量測定材6を熱プレス時に用いる金属プレートなどで挟んだ状態で熱盤に配置しても良く、熱盤移動量測定材6を複数枚に分割して配置しても良い。

【0032】

次に図1のように、シリンダー(図示せず)から圧油を供給してラム4を上昇させ、ラム4に固定された可動盤2と熱盤3eとともに上昇させる。

【0033】

ラム4の上昇に伴って熱盤3eは熱盤3d、熱盤3c、熱盤3bと接触し各熱盤を上昇させ、固定盤21に固定された熱盤3aと接触する直前に上昇を停止する。停止させた後、図1に示すように熱盤3aの測定位置の2箇所に着脱可能な測定用ブロック11を取り付ける。

【0034】

本実施の形態の熱プレス装置の測定手段を構成する測定用ブロック11は、25mmの立方体状のマグネットに一辺25mm、長さ100mmの四角柱を接着したものであり、熱盤3aにはマグネット部で固定している。

【0035】

次に熱盤3b側にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けた測定手段を構成する測定器であるダイヤルゲージ9の測定子を前記の測定用ブロック11の1辺に横方向から接触させてダイヤルゲージ9の目盛りを測定原点のゼロに合わせる。

【0036】

その後、ラム4を上昇させて熱盤3b上の熱盤移動量測定材6を接触させて圧力を上昇させながらダイヤルゲージ9の目盛りを読み取ることで熱盤3aと熱盤3b間の左右方向相対移動量を測定する。

【0037】

次に前後方向の熱盤3aと熱盤3b間の相対移動量測定方法について説明する。

【0038】

前後方向の熱盤間の移動量測定は測定スペースが確保できる熱盤の正面で測定できるため、左右方向の熱盤間の移動量測定で用いた測定用ブロックは不要となる。

【0039】

左右方向の熱盤相対移動量測定と同様に図1に示すように熱盤移動量測定材6を熱盤3bに配置した後、シリンダー(図示せず)から圧油を供給してラム4を上昇させ、ラム4に固定された可動盤2と熱盤3eとともに上昇させる。ラム4の上昇に伴って熱盤3eは熱盤3d、熱盤3c、熱盤3bと接触し各熱盤を上昇させ、固定盤1に固定された熱盤3aと接触する直前に上昇を停止する。

【0040】

そして、図3に示すように、左右方向の測定と同様に熱盤3b側の2箇所にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けたダイヤルゲージ9の測定子を熱盤3aの測定部位に接触させてダイヤルゲージ9の目盛りを測定原点のゼロに合わせる。

【0041】

その後、ラム4を上昇させて熱盤3b上の熱盤移動量測定材6を接触させて圧力を上昇させながらダイヤルゲージ9の目盛りを読み取ることで、熱盤3aと熱盤3b間の前後方向の相対移動量の測定ができる。

【0042】

前後方向の熱盤3aと熱盤3b間の相対移動量の測定の結果を図4に示す。

【0043】

この結果から下側の熱盤3bが奥側に移動、かつ左右で移動量が異なることから、熱盤3bが奥方向に移動しながら右回転していることが分かる。

【0044】

発明者は、前述の熱盤間の相対移動量の測定方法を用いて、左右前後の相対移動量を50μm以内とすることで貫通孔の変形がなくなることを確認した。

【0045】

前記の相対移動量が一定値以内との確認作業を回路基板の製造過程における一つのブロック保証の工程として捉え、回路基板の製造に用いることができる。その事例を以下に説明する(図示せず)。

【0046】

まず、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料を準備する。

【0047】

次に、本実施の形態の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する。

【0048】

次に、前記の相対移動量が一定値以内、すなわち50μm以内であることを確認する。

【0049】

次に、前記の回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する。

【0050】

そして、銅張積層板の表層を写真法及びエッチング法を用いて回路を形成し、回路基板を得る。

【0051】

なお、上記の回路基板の製造方法においては、相対移動量を測定するために熱盤移動量測定材を用いたが、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料を別途準備し、熱盤移動量測定材として用いることも可能であり、相対移動量の測定とともに、より現実的に貫通孔の変形を確認することができる。

【0052】

この場合の回路基板の製造方法は以下に示す工程となる(図示せず)。

【0053】

まず、貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料及び貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した熱盤移動量測定材を準備する。

【0054】

次に、本実施の形態の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、加熱・加圧して熱盤移動量測定材の積層板を形成する。

【0055】

次に、前記の熱盤移動量測定材の積層板の相対移動量が一定値以内、すなわち50μm以内であることを確認する。この場合の確認作業は、本実施の形態の熱プレス装置の測定手段で確認する方法のほか、導電性ペーストが充填された貫通孔の上側と下側をX線投影して確認する方法、あるいは断面解析により確認することも可能である。

【0056】

次に、前記の回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する。

【0057】

そして、銅張積層板の表層を写真法及びエッチング法を用いて回路を形成し、回路基板を得る。

【0058】

以上の回路基板の製造方法においては、相対移動量が一定値以内、すなわち50μm以内であることを確認するものとして説明したが、相対移動量が50μmを越える場合は、次工程の実施を一時停止し、熱プレス装置の調整を行うことが望ましい。

【0059】

これにより、本実施の形態における熱プレス装置、及び熱プレス装置の点検方法が、回路基板の製造過程における一つのブロック保証の工程として有効に作用し、貫通孔の変形のない高品質な回路基板を製造し、提供することができる。

【0060】

なお、下部側の熱盤は移動しながら上位の熱盤と接触するため熱盤3aと接触する直前で熱盤の上昇を停止しても上方の熱盤重量が加わることになるが、熱盤重量の影響をキャンセルする場合は最初に接触する上方の熱盤の直前で停止させ、測定器をセットした後、熱盤を上昇させて測定すれば良い。また、熱盤側面の傾斜などで上方の熱盤と接触する前に測定値が変動する場合は熱プレス装置の最低圧力をかけた状態で測定器をセットして測定しても良い。

【0061】

また、本実施の形態での左右方向の測定は熱プレス装置の横方向に測定スペースが無いため、正面側に角柱の測定用ブロックを用いた測定としたが、熱盤の両サイドに測定スペースがあれば前後方向の測定と同様に熱盤3bもしくは熱盤3bのどちらか一方にマグネットスタンド10を取り付け、マグネットスタンド10のアームに取り付けたダイヤルゲージ9を他方の熱盤に接触させて測定すればよい。

【0062】

また、ここでは測定器に接触式の測定器を用いたが、光学方式やレーザ光を用いる形態等の非接触の測定を用いても良い。

【0063】

さらに、固定式の測定手段を隣合う2つの熱盤の間の左右方向と前後方向に取り付けることも可能である。

【産業上の利用可能性】

【0064】

以上のように本発明の熱プレス装置は、隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とするものである。

【0065】

このことから、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり、その熱プレス装置を用いることで、貫通孔の変形のない高品質な回路基板を製造し提供することができ、本発明の産業上の利用可能性は大といえる。

【符号の説明】

【0066】

1、21 固定盤

2、22 可動盤

3a〜3e、23a〜23e 熱盤

4、24 ラム

5、25 ガイド

6 熱盤移動量測定材

7 シリコーンゴムシート

8、28 銅箔

9 ダイヤルゲージ

10 マグネットスタンド

11 測定用ブロック

29 プリプレグ

30 貫通孔

【特許請求の範囲】

【請求項1】

熱プレス装置最上段に配置された固定盤に固定された固定盤側の熱盤と、

上下移動する可動盤に固定された可動盤側の熱盤と、

前記固定盤側の熱盤と前記可動盤側の熱盤との間に複数の熱盤とを備え、

隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とする熱プレス装置。

【請求項2】

測定手段は、隣合う2つの熱盤の間の左右方向と前後方向に取り付けられていることを特徴とする請求項1に記載の熱プレス装置。

【請求項3】

測定手段は、着脱可能であることを特徴とする請求項1に記載の熱プレス装置。

【請求項4】

測定手段は、隣合う2つの熱盤の一方の熱盤に取り付けた測定用ブロックと、他方の熱盤に取り付けた測定子を有する測定器とで構成され、

前記測定器は前記測定子を前記測定用ブロックの辺に接触させた段階で測定原点に調節可能であることを特徴とする請求項1に記載の熱プレス装置。

【請求項5】

請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する工程と、

前記相対移動量が一定値以内であることを確認する工程と、

前記熱盤間に回路基板の形成材料を配置し加熱・加圧する工程とを備え、

前記回路基板の形成材料は、

貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層したものであることを特徴とする回路基板の製造方法。

【請求項6】

相対移動量の測定は、隣合う2つの熱盤の間の左右方向と前後方向で行うことを特徴とする請求項5に記載の回路基板の製造方法。

【請求項7】

熱盤移動量測定材は、弾性シートの両側に銅箔を積層したものであることを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

弾性シートは、ゴム硬度20度のシリコーンゴムシートであることを特徴とする請求項7に記載の回路基板の製造方法。

【請求項9】

熱盤移動量測定材は、金属プレートで挟持された状態で配置されることを特徴とする請求項5に記載の回路基板の製造方法。

【請求項10】

相対移動量の測定は、熱プレス装置の全ての隣合う熱盤間で行うことを特徴する請求項5に記載の回路基板の製造方法。

【請求項11】

貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料および貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した熱盤移動量測定材を準備する工程と、

請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し加熱・加圧して熱盤移動量測定材の積層板を形成する工程と、

前記熱盤移動量測定材の積層板の相対移動量が一定値以内であることを確認する工程と、

前記回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する工程と、

前記銅張積層板の表層に回路を形成する工程とを備えることを特徴とする回路基板の製造方法。

【請求項12】

一定値以内は、50μm以内であることを特徴する請求項5または請求項11に記載の回路基板の製造方法。

【請求項1】

熱プレス装置最上段に配置された固定盤に固定された固定盤側の熱盤と、

上下移動する可動盤に固定された可動盤側の熱盤と、

前記固定盤側の熱盤と前記可動盤側の熱盤との間に複数の熱盤とを備え、

隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とする熱プレス装置。

【請求項2】

測定手段は、隣合う2つの熱盤の間の左右方向と前後方向に取り付けられていることを特徴とする請求項1に記載の熱プレス装置。

【請求項3】

測定手段は、着脱可能であることを特徴とする請求項1に記載の熱プレス装置。

【請求項4】

測定手段は、隣合う2つの熱盤の一方の熱盤に取り付けた測定用ブロックと、他方の熱盤に取り付けた測定子を有する測定器とで構成され、

前記測定器は前記測定子を前記測定用ブロックの辺に接触させた段階で測定原点に調節可能であることを特徴とする請求項1に記載の熱プレス装置。

【請求項5】

請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し、圧力を上昇させながら2つの熱盤間の相対移動量を測定手段を用いて測定する工程と、

前記相対移動量が一定値以内であることを確認する工程と、

前記熱盤間に回路基板の形成材料を配置し加熱・加圧する工程とを備え、

前記回路基板の形成材料は、

貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層したものであることを特徴とする回路基板の製造方法。

【請求項6】

相対移動量の測定は、隣合う2つの熱盤の間の左右方向と前後方向で行うことを特徴とする請求項5に記載の回路基板の製造方法。

【請求項7】

熱盤移動量測定材は、弾性シートの両側に銅箔を積層したものであることを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

弾性シートは、ゴム硬度20度のシリコーンゴムシートであることを特徴とする請求項7に記載の回路基板の製造方法。

【請求項9】

熱盤移動量測定材は、金属プレートで挟持された状態で配置されることを特徴とする請求項5に記載の回路基板の製造方法。

【請求項10】

相対移動量の測定は、熱プレス装置の全ての隣合う熱盤間で行うことを特徴する請求項5に記載の回路基板の製造方法。

【請求項11】

貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した回路基板の形成材料および貫通孔に導電性ペーストを充填したプリプレグの両側に銅箔を積層した熱盤移動量測定材を準備する工程と、

請求項1に記載の熱プレス装置の隣合う2つの熱盤の間に熱盤移動量測定材を配置し加熱・加圧して熱盤移動量測定材の積層板を形成する工程と、

前記熱盤移動量測定材の積層板の相対移動量が一定値以内であることを確認する工程と、

前記回路基板の形成材料を前記の熱盤の間に配置し加熱・加圧して銅張積層板を形成する工程と、

前記銅張積層板の表層に回路を形成する工程とを備えることを特徴とする回路基板の製造方法。

【請求項12】

一定値以内は、50μm以内であることを特徴する請求項5または請求項11に記載の回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−232433(P2012−232433A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101092(P2011−101092)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]