熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具

【課題】反射エコーを安定して取得可能な熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具を提供する。

【解決手段】肉厚測定用治具10は、ゲル状弾性体20と、ゲル状弾性体20を円弧状に屈曲した状態で保持するホルダ30とを備えている。ゲル状弾性体20は、フィン2のピッチ間隔Pの長さと同じ間隔のスリット22を有している。また、ゲル状弾性体20の厚さtは、フィン2の径方向の高さHfよりも長く形成されている。肉厚測定用治具10を熱交換チューブ1の外周に取り付けてゲル状弾性体20を熱交換チューブ1の外周面に密着させる。そして、超音波プローブ4をゲル状弾性体20の外周面に密着させて、フィン2間の熱交換チューブ1の肉厚を測定する。

【解決手段】肉厚測定用治具10は、ゲル状弾性体20と、ゲル状弾性体20を円弧状に屈曲した状態で保持するホルダ30とを備えている。ゲル状弾性体20は、フィン2のピッチ間隔Pの長さと同じ間隔のスリット22を有している。また、ゲル状弾性体20の厚さtは、フィン2の径方向の高さHfよりも長く形成されている。肉厚測定用治具10を熱交換チューブ1の外周に取り付けてゲル状弾性体20を熱交換チューブ1の外周面に密着させる。そして、超音波プローブ4をゲル状弾性体20の外周面に密着させて、フィン2間の熱交換チューブ1の肉厚を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外周面にフィンを配設してなる熱交換チューブの肉厚を超音波で測定する熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具に関するものである。

【背景技術】

【0002】

一般に、ボイラ等に使用されている熱交換チューブとして、外周面にフィンを設けた熱交換チューブが用いられている。この熱交換チューブは、外周面が燃焼灰等を含む排ガスに曝されるため、排ガス中に含まれるCl分等により腐食し、減肉しやすい。そのため、熱交換チューブの肉厚を測定して、その健全性を確保する必要がある。このため、例えば、特許文献1に示すように、熱交換チューブの内部に超音波プローブを挿入し、この超音波プローブから熱交換チューブの内面に超音波を照射して減肉箇所等の欠陥位置を検出する手段が開示されている。この手段では、例えば水のような超音波伝達物質を熱交換チューブの内面と超音波プローブとの間に介在させ、超音波の伝達性を良くしながら欠陥検査を行っている。しかし、この手段では、熱交換チューブを切断して超音波プローブを管内に挿入する必要がある。また、超音波伝達物質としての水の導管や信号ケーブル等を設ける必要がある。このように、熱交換チューブの切断や検査装置のセッティング等でコストと時間を要していた。

【0003】

そのため、熱交換チューブを傷付けずに簡便に検査できる方法として、熱交換チューブの外面に超音波を照射して肉厚を測定する方法が用いられている。この方法では、互いに隣接するフィン間に超音波プローブを挿入して熱交換チューブの肉厚を測定している。しかし、種類の異なる熱交換チューブでは隣接するフィン間の長さが異なるため、隣接するフィン間の長さが短いとき(例えば、約6mm)には、通常使用している大きさの超音波プローブ(例えば、直径約10mm)を挿入できない場合がある。このため、図5に示すように、先端部の直径が小さいペン型の超音波プローブ(例えば、直径約5mm)51が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−165913号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したペン型の超音波プローブでは、測定対象物と接触する面積が狭いため、安定して反射エコーを取得できないという問題点があった。また、取得できた場合でも、判定が困難であるという問題点があった。

【0006】

そこで、本発明は、このような問題を解決するものであって、反射エコーを安定して取得可能な熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決する本発明に係る熱交換チューブの肉厚測定方法は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定する前記熱交換チューブの肉厚測定方法において、

ゲル状弾性体を互いに隣接する前記フィン間に挿入して、前記伝熱管の外周から少なくとも前記フィンの外周まで前記ゲル状弾性体を介在させ、

前記ゲル状弾性体に超音波プローブを密着させて、互いに隣接する前記フィン間の前記熱交換チューブの肉厚を測定することを特徴とする。

【0008】

本発明によれば、熱交換チューブの外周からフィンの外周側に向かって少なくともフィンの外周まで、ゲル状弾性体を熱交換チューブの外周に設けるため、互いに隣接するフィン間にゲル状弾性体が介在することとなり、ゲル状弾性体の外周面に超音波プローブを密着させることができる。これにより、反射エコーを安定して取得することができる。また、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する通常の超音波プローブを用いても熱交換チューブの肉厚を測定することができる。

さらに、ゲル状弾性体を熱交換チューブの外周に取り付ける作業は、短時間で容易に行うことができるので、肉厚測定作業の効率を向上させることができる。

【0009】

また、前記熱交換チューブの前記外周面に、一定の厚さを有するゲル状弾性体を密着させることとする。

【0010】

このように、ゲル状弾性体の厚さが一定で、熱交換チューブの外周面と超音波プローブとの距離を一定に保つことができるので、ゲル状弾性体を取り外して他の測定対象箇所に移動させても、超音波プローブのキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。これにより、肉厚測定作業の効率を更に向上させることができる。

【0011】

また、前記熱交換チューブの外周面に沿って屈曲した形状のホルダで、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔で形成されたスリットを有する前記ゲル状弾性体の外周縁部を保持し、

前記ゲル状弾性体の前記スリット内に前記フィンを埋没させるように、前記ゲル状弾性体を前記熱交換チューブの外周に設けてもよい。

【0012】

このように、ゲル状弾性体にスリットを設けることで、熱交換チューブの外周面にゲル状弾性体を容易に密着させることができる。また、スリットが設けられているため、ゲル状弾性体とフィンとが強固に密着しない。これにより、ゲル状弾性体を容易に取り外すことができる。

また、ゲル状弾性体はホルダに保持されているため、ゲル状弾性体の脱着が容易である。さらに、ゲル状弾性体がホルダで保持されていることで、熱交換チューブの外周面と超音波プローブとの距離を確実に一定に保つことができる。

【0013】

また、前記ゲル状弾性体は、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有し、

前記ゲル状弾性体を互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面を前記フィンの側面に沿って挿入しながら、前記ゲル状弾性体を前記熱交換チューブの外周面に沿って巻回してもよい。

【0014】

このように、ゲル状弾性体を互いに隣接するフィン間に、これらのフィンに沿って巻回することで、熱交換チューブの外周面にゲル状弾性体を容易に密着させることができる。また、ゲル状弾性体の幅は、フィンのピッチ間隔よりも薄いため、ゲル状弾性体とフィンとが強固に密着しない。これにより、ゲル状弾性体を容易に取り外すことができる。

【0015】

また、前記熱交換チューブの外周に設けられた前記ゲル状弾性体に接触するように加熱流体を供給し、当該流体の熱で前記ゲル状弾性体を消失させてもよい。

【0016】

このように、熱交換チューブの外周に取り付けられたゲル状弾性体に接触するように加熱流体を供給し、当該加熱流体の熱でゲル状弾性体を消失させることで、ゲル状弾性体を熱交換チューブから取り外す手間を省くことができる。即ち、ゲル状弾性体を取り付けたまま熱交換チューブをボイラ等に設置することができる。

【0017】

また、前記ゲル状弾性体を前記熱交換チューブの外周に配置する前に、前記熱交換チューブの外周面に付着している異物を取り除くための清掃作業を実施しなくてもよい。

【0018】

熱交換チューブの外周に異物が付着している場合には、その異物の存在の有無も検知することができて、且つ肉厚の測定結果には影響を与えないので、異物を取り除くための清掃作業を省くことができる。これにより、肉厚測定作業の効率を向上させることができる。

【0019】

また、本発明に係る熱交換チューブの肉厚測定用治具は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔のスリットが形成されたゲル状弾性体と、

前記熱交換チューブの外周面に沿って屈曲した形状を有し、前記ゲル状弾性体の外周縁部に当接するように設けられたホルダと、を備え、

前記ゲル状弾性体は、前記熱交換チューブの外周面に沿って屈曲した状態で前記ホルダに保持されていることを特徴とする。

【0020】

本発明に係る肉厚測定用治具を熱交換チューブの外周に設けることで、フィンの外方側からゲル状弾性体に超音波プローブを密着させることができる。これにより、反射エコーを安定して取得することができる。また、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する通常の超音波プローブを用いても熱交換チューブの肉厚を測定することができる。また、ホルダが熱交換チューブの外周面に沿って屈曲した形状を有するので、断面形状が円形や矩形の熱交換チューブであっても、熱交換チューブの外周面から超音波プローブまでの距離を確実に一定に保つことができる。これにより、測定結果の精度を向上させることができる。

また、熱交換チューブの外周面から超音波プローブまでの距離を一定に保つことができるので、ゲル状弾性体を取り外して他の測定対象箇所に移動させても、超音波プローブのキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。

さらに、ゲル状弾性体をホルダで保持することにより、熱交換チューブに対するゲル状弾性体の脱着が容易となる。

【0021】

また、本発明に係る熱交換チューブの肉厚測定用治具は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有するゲル状弾性体を備え、

互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面が前記フィンの側面に沿うように設けられるとともに、前記ゲル状弾性体が前記熱交換チューブの外周面に沿って巻回されてなることを特徴とする。

【0022】

本発明に係る肉厚測定用治具を熱交換チューブの外周に設けることで、フィンの外方側からゲル状弾性体に超音波プローブを密着させることができる。これにより、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する超音波プローブを用いて熱交換チューブの肉厚を測定することができる。また、熱交換チューブの外周面に沿って巻回された形状を有するので、熱交換チューブへの脱着を短時間で実施することができる。

【発明の効果】

【0023】

本発明によれば、反射エコーを安定して取得可能な熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具を提供することができる。

【図面の簡単な説明】

【0024】

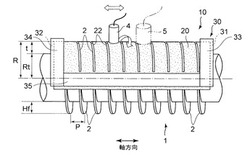

【図1】本発明の第一実施形態に係る肉厚測定方法で使用する測定用治具を示す斜視図である。

【図2】肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

【図3】肉厚測定用治具の他の実施例を示す図である。

【図4】本発明の第二実施形態に係る肉厚測定方法を示す図である。

【図5】従来の熱交換チューブの肉厚を測定する方法を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の好ましい熱交換チューブの肉厚測定方法について図面を用いて詳細に説明する。なお、以下の説明では、ボイラで使用される熱交換チューブに適用した場合について説明するが、ボイラ用に限定されるものではなく、他の用途の熱交換チューブにも適用することができる。そして、以下の実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0026】

図1は、本発明の第一実施形態に係る肉厚測定方法で使用する測定用治具を示す斜視図である。また、図2は、肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

図1及び図2に示すように、本実施形態に係る肉厚測定用治具10は、一定の厚さを有するゲル状弾性体20と、ゲル状弾性体20を円弧状に屈曲した状態で保持するホルダ30と、を備えている。

【0027】

ゲル状弾性体20は、測定対象物である円筒形の熱交換チューブ1に固設されているフィン2のピッチ間隔Pの長さと同じ間隔のスリット22を有している。スリット22の幅は、フィン2の厚さよりも大きく形成されている。また、ゲル状弾性体20の厚さtは、フィン2の径方向の高さHfよりも長く形成されている。

【0028】

ゲル状弾性体20は、保形性、柔軟性及び弾性を有するものであればよい。具体的には、ゲル状弾性体20が熱交換チューブ1外周面または熱交換チューブ1外周面の凹凸に応じて変形し、熱交換チューブ1と超音波プローブ4との間を隙間無く埋めることができる柔軟性を有するものである。また、上記の熱交換チューブ1外周面の凹凸とは、例えばプラントの稼働時に熱交換チューブ1に吹き付けるガスに固体粒子が含まれることによる磨耗や酸化物の付着が挙げられる。

ゲル状弾性体20としては、例えば、ポリエチレンオキサイド、ポリビニルピロリドン、ポリビニルアルコール、ポリアクリル酸等の水溶性高分子をゲル骨格として水を含む水性ゲルを用いることができる。また、油性ゲル、ウレタンゲル、食物繊維と水分を含む寒天やコンニャク、コラーゲンと水を含むゼラチン、水ガラス等を用いてもよい。本実施形態では、ソナゲル(登録商標、タキロン株式会社)を用いた。

【0029】

ホルダ30は、互いに対向して配置された一対の側板31、32と、各側板31、32の外周面にそれぞれ取り付けられた第1外周板33及び第2外周板34と、第1外周板33及び第2外周板34の端部同士を連結する複数の連結板35、36と、を備えている。

各側板31、32は、円弧状に形成された帯状の板材から形成されている。各側板31、32の外周側の円弧の曲率半径Rは、熱交換チューブ1の外周面の半径Rtとゲル状弾性体20の厚さtとを加算した値となるように形成されている。

【0030】

第1外周板33は、側板31の外周面に、側板32側へ向かって延設されている。また、第2外周板34は、側板32の外周面に、側板31側へ向かって延設されている。第1外周板33及び第2外周板34は、各側板31、32からスリット22を覆わない長さで延設されている。ゲル状弾性体20の軸方向縁部がそれぞれ第1外周板33及び第2外周板34に当接することで、ゲル状弾性体20は円弧状に保持されている。

【0031】

そして、各連結板35、36は、第1外周板33及び第2外周板34の互いに同一周方向の端部同士を連結している。即ち、各連結板35、36は、スリット22を覆わないように軸方向に沿って配置されている。ゲル状弾性体20の周方向縁部がそれぞれ各連結板35、36に当接することで、ゲル状弾性体20の周方向端部は軸方向に沿って真っすぐに保持されている。

【0032】

このホルダ30によって、ゲル状弾性体20を円弧状に保持することができる。円弧状に保持されたゲル状弾性体20の内周面の曲率半径は、熱交換チューブ1の外周面の半径と一致することとなるため、ゲル状弾性体20を保持したホルダ30を熱交換チューブ1の外周に取り付けるだけでゲル状弾性体20の内周面を熱交換チューブ1の外周面に密着させることができる。

【0033】

熱交換チューブ1の肉厚を測定する際は、まず、複数のフィン2を覆うように肉厚測定用治具10を熱交換チューブ1の外周に取り付ける。具体的には、ゲル状弾性体20の各スリット22内にそれぞれフィン2を埋没させるとともに、ゲル状弾性体20を熱交換チューブ1の外周面に密着させる。このとき、スリット22の幅は、フィン2の厚さよりも大きく形成されているため、ゲル状弾性体20を容易に熱交換チューブ1の外周に取り付けることができる。

熱交換チューブ1の外周に取り付けられたゲル状弾性体20の厚さは、フィン2の径方向の高さよりも長いため、フィン2はゲル状弾性体20内に埋もれた状態となっている。

【0034】

肉厚測定用治具10を取り付ける前に、予め熱交換チューブ1の外周面に付着している異物を取り除くための清掃作業、例えばサンドブラストを実施しなくてよい。熱交換チューブ1の外周面に異物が付着していても、超音波測定によって付着していることを検出することができるからである。

【0035】

次に、ゲル状弾性体20の内周面を熱交換チューブ1の外周面に密着させた状態で、超音波プローブ4をゲル状弾性体20の外周面に密着させて、互いに隣接するフィン2間の熱交換チューブ1の肉厚を測定する。本実施例では、超音波プローブ4として、その直径がフィン2のピッチ間隔Pよりも短いものを用いたが、これに限定されるものではなく、直径がフィン2のピッチ間隔Pよりも長い超音波プローブ5を用いてもよい。要は、フィン2間内に超音波を発信し、且つ反射エコーを安定して受信できるプローブであれば、その直径は問わない。

そして、肉厚測定は、超音波プローブ4をフィン2に沿って螺旋状に移動させることにより、連続して行うことができる。そして、肉厚測定用治具10を取り付けた範囲の測定が終了したら、肉厚測定用治具10を取り外し、次の測定対象箇所へ移動させる。このとき、スリット22の幅は、フィン2の厚さよりも大きく形成されているため、ゲル状弾性体20を熱交換チューブ1から容易に取り外すことができる。

【0036】

そして、熱交換チューブ1の肉厚測定が終了したら、肉厚測定用治具10を取り付けたままボイラの所定の位置に設置する。ボイラを運転し、熱交換チューブ1の外周に燃焼灰等を含む高温の排ガスを通過させて、この熱で肉厚測定用治具10を燃焼して消失させる。なお、肉厚測定用治具10を燃焼させる際には、ゲル状弾性体20及びホルダ30の材料として、燃焼しても無害なものを用いる。ホルダ30の材料としては、例えば紙、木材等を使用する。また、ゲル状弾性体20の材料としては、上述したものを用いる。

なお、本実施形態では、肉厚測定用治具10を残置する場合について説明したが、これに限定されるものではなく、肉厚測定用治具10を取り外してもよいし、ホルダ30のみを取り外してゲル状弾性体20のみを残置したりしてもよい。

【0037】

上述したように、ゲル状弾性体20を熱交換チューブ1の外周に設けるため、複数のフィン2がゲル状弾性体20内に埋没することとなる。これにより、超音波プローブ4をゲル状弾性体20に密着させて測定できるので、反射エコーを安定して取得することができる。また、互いに隣接するフィン2間の長さよりも大きい外寸を有する一般的な超音波プローブ4をゲル状弾性体20の外周面に密着させて、熱交換チューブ1の肉厚を測定することができる。

また、ゲル状弾性体20をホルダ30で保持した肉厚測定用治具10を用いるため、ゲル状弾性体20を熱交換チューブ1の外周に容易に脱着することができる。

また、厚さtが一定のゲル状弾性体20を円弧状のホルダ30で保持するため、熱交換チューブ1の外周面と超音波プローブ4との距離を一定に保つことができる。これにより、ゲル状弾性体20を取り外した後、他の測定対象箇所に移動させても、超音波プローブ4のキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。これにより、肉厚測定作業の効率を向上させることができる。また、ホルダ30は簡易な構成なので、安価に製作することができる。

そして、肉厚測定用治具10を取り付けたまま熱交換チューブ1をボイラ等に設置することができるため、ゲル状弾性体20を熱交換チューブ1から取り外す手間を省くことができる。

また、熱交換チューブ1の外周に異物が付着していても当該異物を除去しなくてもよいため、清掃作業を省くことができる。これにより、肉厚測定作用の効率を向上させることができる。

【0038】

なお、本実施形態においては、一定の長さを有する連結板35、36を用いた場合について説明したが、これに限定されるものではなく、図3に示すように、第1外周板33から延設された第1スライド材40と、第2外周板34から延設された第2スライド材41と、第2スライド板41に固定されて、第1スライド板40を挿通可能な円筒状の支持具42と、を備えた連結板43、44を用いてもよい。この連結板43、44では、第1スライド板40が第2スライド板41に沿って移動することにより、ホルダ45の軸方向の長さを調整することができる。これにより、軸方向の長さの異なる複数種のゲル状弾性体20を用いる場合でも、このホルダ45で対応することが可能となる。したがって、軸方向の長さが異なる複数のホルダを製作する必要がなくなるため、コストを低減することができる。

【0039】

なお、本実施形態においては、円筒形の熱交換チューブ1の外周に沿った形状を有する円弧状のホルダ30を用いた場合について説明したが、ホルダ30の形は円弧状に限定されるものではない。例えば、楕円形や矩形の外形を有する熱交換チューブを用いる場合には、それぞれの熱交換チューブの外周に沿った形状を有するホルダを用いる。

【0040】

次に、本発明の第二実施形態について説明する。以下の説明において、上記の実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0041】

図4は、本発明の第二実施形態に係る肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

図4に示すように、本実施形態に係る肉厚測定用治具53は、一定の厚さtを有するゲル状弾性体50を巻回して形成されたものである。この肉厚測定用治具53は、互いに隣接するフィン2間に、フィン2に沿って熱交換チューブ1の外周に螺旋状に設けられている。

ゲル状弾性体50は、フィン2の径方向の高さHfよりも長い厚さtを有している。このため、ゲル状弾性体50は、熱交換チューブ1の外周面に密着しつつ、フィン2よりも外方に突出している。すなわち、フィン2は、螺旋状に配置されたゲル状弾性体50に埋もれた状態となっている。これにより、ゲル状弾性体50の外周面に超音波プローブ4を密着させて熱交換チューブ1の肉厚を測定することができる。

【0042】

また、ゲル状弾性体50は、フィン2のピッチ間隔Pの長さよりも薄い幅Wを有している。これにより、ゲル状弾性体50とフィン2とが強固に密着することを防止できるため、ゲル状弾性体50をフィン2間に容易に挿入したり、取り外したりすることができる。

【0043】

なお、本実施形態に係るゲル状弾性体20としては、第一実施形態で示したもののうち、寒天及びゼラチンを除いたものを使用することができる。寒天及びゼラチンを巻回して形成することが困難だからである。

【0044】

なお、上述した各実施形態においては、本発明を螺旋状のフィンを有する熱交換チューブに適用した場合について説明したが、この形状に限定されるものではなく、複数の円形フィンを有する熱交換チューブや、複数の矩形フィンを有する熱交換チューブ等にも適用できる。

【符号の説明】

【0045】

1 熱交換チューブ

2 フィン

4 超音波プローブ

10 測定用治具

20 ゲル状弾性体

22 スリット

30 ホルダ

31、32 側板

33 第1外周板

34 第2外周板

35、36 連結板

40 第1スライド材

41 第2スライド材

42 支持具

43、44 連結板

45 ホルダ

50 ゲル状弾性体

51 超音波プローブ

53 肉厚測定用治具

【技術分野】

【0001】

本発明は、外周面にフィンを配設してなる熱交換チューブの肉厚を超音波で測定する熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具に関するものである。

【背景技術】

【0002】

一般に、ボイラ等に使用されている熱交換チューブとして、外周面にフィンを設けた熱交換チューブが用いられている。この熱交換チューブは、外周面が燃焼灰等を含む排ガスに曝されるため、排ガス中に含まれるCl分等により腐食し、減肉しやすい。そのため、熱交換チューブの肉厚を測定して、その健全性を確保する必要がある。このため、例えば、特許文献1に示すように、熱交換チューブの内部に超音波プローブを挿入し、この超音波プローブから熱交換チューブの内面に超音波を照射して減肉箇所等の欠陥位置を検出する手段が開示されている。この手段では、例えば水のような超音波伝達物質を熱交換チューブの内面と超音波プローブとの間に介在させ、超音波の伝達性を良くしながら欠陥検査を行っている。しかし、この手段では、熱交換チューブを切断して超音波プローブを管内に挿入する必要がある。また、超音波伝達物質としての水の導管や信号ケーブル等を設ける必要がある。このように、熱交換チューブの切断や検査装置のセッティング等でコストと時間を要していた。

【0003】

そのため、熱交換チューブを傷付けずに簡便に検査できる方法として、熱交換チューブの外面に超音波を照射して肉厚を測定する方法が用いられている。この方法では、互いに隣接するフィン間に超音波プローブを挿入して熱交換チューブの肉厚を測定している。しかし、種類の異なる熱交換チューブでは隣接するフィン間の長さが異なるため、隣接するフィン間の長さが短いとき(例えば、約6mm)には、通常使用している大きさの超音波プローブ(例えば、直径約10mm)を挿入できない場合がある。このため、図5に示すように、先端部の直径が小さいペン型の超音波プローブ(例えば、直径約5mm)51が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−165913号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述したペン型の超音波プローブでは、測定対象物と接触する面積が狭いため、安定して反射エコーを取得できないという問題点があった。また、取得できた場合でも、判定が困難であるという問題点があった。

【0006】

そこで、本発明は、このような問題を解決するものであって、反射エコーを安定して取得可能な熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決する本発明に係る熱交換チューブの肉厚測定方法は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定する前記熱交換チューブの肉厚測定方法において、

ゲル状弾性体を互いに隣接する前記フィン間に挿入して、前記伝熱管の外周から少なくとも前記フィンの外周まで前記ゲル状弾性体を介在させ、

前記ゲル状弾性体に超音波プローブを密着させて、互いに隣接する前記フィン間の前記熱交換チューブの肉厚を測定することを特徴とする。

【0008】

本発明によれば、熱交換チューブの外周からフィンの外周側に向かって少なくともフィンの外周まで、ゲル状弾性体を熱交換チューブの外周に設けるため、互いに隣接するフィン間にゲル状弾性体が介在することとなり、ゲル状弾性体の外周面に超音波プローブを密着させることができる。これにより、反射エコーを安定して取得することができる。また、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する通常の超音波プローブを用いても熱交換チューブの肉厚を測定することができる。

さらに、ゲル状弾性体を熱交換チューブの外周に取り付ける作業は、短時間で容易に行うことができるので、肉厚測定作業の効率を向上させることができる。

【0009】

また、前記熱交換チューブの前記外周面に、一定の厚さを有するゲル状弾性体を密着させることとする。

【0010】

このように、ゲル状弾性体の厚さが一定で、熱交換チューブの外周面と超音波プローブとの距離を一定に保つことができるので、ゲル状弾性体を取り外して他の測定対象箇所に移動させても、超音波プローブのキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。これにより、肉厚測定作業の効率を更に向上させることができる。

【0011】

また、前記熱交換チューブの外周面に沿って屈曲した形状のホルダで、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔で形成されたスリットを有する前記ゲル状弾性体の外周縁部を保持し、

前記ゲル状弾性体の前記スリット内に前記フィンを埋没させるように、前記ゲル状弾性体を前記熱交換チューブの外周に設けてもよい。

【0012】

このように、ゲル状弾性体にスリットを設けることで、熱交換チューブの外周面にゲル状弾性体を容易に密着させることができる。また、スリットが設けられているため、ゲル状弾性体とフィンとが強固に密着しない。これにより、ゲル状弾性体を容易に取り外すことができる。

また、ゲル状弾性体はホルダに保持されているため、ゲル状弾性体の脱着が容易である。さらに、ゲル状弾性体がホルダで保持されていることで、熱交換チューブの外周面と超音波プローブとの距離を確実に一定に保つことができる。

【0013】

また、前記ゲル状弾性体は、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有し、

前記ゲル状弾性体を互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面を前記フィンの側面に沿って挿入しながら、前記ゲル状弾性体を前記熱交換チューブの外周面に沿って巻回してもよい。

【0014】

このように、ゲル状弾性体を互いに隣接するフィン間に、これらのフィンに沿って巻回することで、熱交換チューブの外周面にゲル状弾性体を容易に密着させることができる。また、ゲル状弾性体の幅は、フィンのピッチ間隔よりも薄いため、ゲル状弾性体とフィンとが強固に密着しない。これにより、ゲル状弾性体を容易に取り外すことができる。

【0015】

また、前記熱交換チューブの外周に設けられた前記ゲル状弾性体に接触するように加熱流体を供給し、当該流体の熱で前記ゲル状弾性体を消失させてもよい。

【0016】

このように、熱交換チューブの外周に取り付けられたゲル状弾性体に接触するように加熱流体を供給し、当該加熱流体の熱でゲル状弾性体を消失させることで、ゲル状弾性体を熱交換チューブから取り外す手間を省くことができる。即ち、ゲル状弾性体を取り付けたまま熱交換チューブをボイラ等に設置することができる。

【0017】

また、前記ゲル状弾性体を前記熱交換チューブの外周に配置する前に、前記熱交換チューブの外周面に付着している異物を取り除くための清掃作業を実施しなくてもよい。

【0018】

熱交換チューブの外周に異物が付着している場合には、その異物の存在の有無も検知することができて、且つ肉厚の測定結果には影響を与えないので、異物を取り除くための清掃作業を省くことができる。これにより、肉厚測定作業の効率を向上させることができる。

【0019】

また、本発明に係る熱交換チューブの肉厚測定用治具は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔のスリットが形成されたゲル状弾性体と、

前記熱交換チューブの外周面に沿って屈曲した形状を有し、前記ゲル状弾性体の外周縁部に当接するように設けられたホルダと、を備え、

前記ゲル状弾性体は、前記熱交換チューブの外周面に沿って屈曲した状態で前記ホルダに保持されていることを特徴とする。

【0020】

本発明に係る肉厚測定用治具を熱交換チューブの外周に設けることで、フィンの外方側からゲル状弾性体に超音波プローブを密着させることができる。これにより、反射エコーを安定して取得することができる。また、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する通常の超音波プローブを用いても熱交換チューブの肉厚を測定することができる。また、ホルダが熱交換チューブの外周面に沿って屈曲した形状を有するので、断面形状が円形や矩形の熱交換チューブであっても、熱交換チューブの外周面から超音波プローブまでの距離を確実に一定に保つことができる。これにより、測定結果の精度を向上させることができる。

また、熱交換チューブの外周面から超音波プローブまでの距離を一定に保つことができるので、ゲル状弾性体を取り外して他の測定対象箇所に移動させても、超音波プローブのキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。

さらに、ゲル状弾性体をホルダで保持することにより、熱交換チューブに対するゲル状弾性体の脱着が容易となる。

【0021】

また、本発明に係る熱交換チューブの肉厚測定用治具は、伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有するゲル状弾性体を備え、

互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面が前記フィンの側面に沿うように設けられるとともに、前記ゲル状弾性体が前記熱交換チューブの外周面に沿って巻回されてなることを特徴とする。

【0022】

本発明に係る肉厚測定用治具を熱交換チューブの外周に設けることで、フィンの外方側からゲル状弾性体に超音波プローブを密着させることができる。これにより、互いに隣接するフィン間の長さよりも小さい外寸を有する超音波プローブは勿論のこと、フィンの外周よりも外方に突出するようにゲル状弾性体を設けた場合には、互いに隣接するフィン間の長さよりも大きい外寸を有する超音波プローブを用いて熱交換チューブの肉厚を測定することができる。また、熱交換チューブの外周面に沿って巻回された形状を有するので、熱交換チューブへの脱着を短時間で実施することができる。

【発明の効果】

【0023】

本発明によれば、反射エコーを安定して取得可能な熱交換チューブの肉厚測定方法及び熱交換チューブの肉厚測定用治具を提供することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第一実施形態に係る肉厚測定方法で使用する測定用治具を示す斜視図である。

【図2】肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

【図3】肉厚測定用治具の他の実施例を示す図である。

【図4】本発明の第二実施形態に係る肉厚測定方法を示す図である。

【図5】従来の熱交換チューブの肉厚を測定する方法を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の好ましい熱交換チューブの肉厚測定方法について図面を用いて詳細に説明する。なお、以下の説明では、ボイラで使用される熱交換チューブに適用した場合について説明するが、ボイラ用に限定されるものではなく、他の用途の熱交換チューブにも適用することができる。そして、以下の実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0026】

図1は、本発明の第一実施形態に係る肉厚測定方法で使用する測定用治具を示す斜視図である。また、図2は、肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

図1及び図2に示すように、本実施形態に係る肉厚測定用治具10は、一定の厚さを有するゲル状弾性体20と、ゲル状弾性体20を円弧状に屈曲した状態で保持するホルダ30と、を備えている。

【0027】

ゲル状弾性体20は、測定対象物である円筒形の熱交換チューブ1に固設されているフィン2のピッチ間隔Pの長さと同じ間隔のスリット22を有している。スリット22の幅は、フィン2の厚さよりも大きく形成されている。また、ゲル状弾性体20の厚さtは、フィン2の径方向の高さHfよりも長く形成されている。

【0028】

ゲル状弾性体20は、保形性、柔軟性及び弾性を有するものであればよい。具体的には、ゲル状弾性体20が熱交換チューブ1外周面または熱交換チューブ1外周面の凹凸に応じて変形し、熱交換チューブ1と超音波プローブ4との間を隙間無く埋めることができる柔軟性を有するものである。また、上記の熱交換チューブ1外周面の凹凸とは、例えばプラントの稼働時に熱交換チューブ1に吹き付けるガスに固体粒子が含まれることによる磨耗や酸化物の付着が挙げられる。

ゲル状弾性体20としては、例えば、ポリエチレンオキサイド、ポリビニルピロリドン、ポリビニルアルコール、ポリアクリル酸等の水溶性高分子をゲル骨格として水を含む水性ゲルを用いることができる。また、油性ゲル、ウレタンゲル、食物繊維と水分を含む寒天やコンニャク、コラーゲンと水を含むゼラチン、水ガラス等を用いてもよい。本実施形態では、ソナゲル(登録商標、タキロン株式会社)を用いた。

【0029】

ホルダ30は、互いに対向して配置された一対の側板31、32と、各側板31、32の外周面にそれぞれ取り付けられた第1外周板33及び第2外周板34と、第1外周板33及び第2外周板34の端部同士を連結する複数の連結板35、36と、を備えている。

各側板31、32は、円弧状に形成された帯状の板材から形成されている。各側板31、32の外周側の円弧の曲率半径Rは、熱交換チューブ1の外周面の半径Rtとゲル状弾性体20の厚さtとを加算した値となるように形成されている。

【0030】

第1外周板33は、側板31の外周面に、側板32側へ向かって延設されている。また、第2外周板34は、側板32の外周面に、側板31側へ向かって延設されている。第1外周板33及び第2外周板34は、各側板31、32からスリット22を覆わない長さで延設されている。ゲル状弾性体20の軸方向縁部がそれぞれ第1外周板33及び第2外周板34に当接することで、ゲル状弾性体20は円弧状に保持されている。

【0031】

そして、各連結板35、36は、第1外周板33及び第2外周板34の互いに同一周方向の端部同士を連結している。即ち、各連結板35、36は、スリット22を覆わないように軸方向に沿って配置されている。ゲル状弾性体20の周方向縁部がそれぞれ各連結板35、36に当接することで、ゲル状弾性体20の周方向端部は軸方向に沿って真っすぐに保持されている。

【0032】

このホルダ30によって、ゲル状弾性体20を円弧状に保持することができる。円弧状に保持されたゲル状弾性体20の内周面の曲率半径は、熱交換チューブ1の外周面の半径と一致することとなるため、ゲル状弾性体20を保持したホルダ30を熱交換チューブ1の外周に取り付けるだけでゲル状弾性体20の内周面を熱交換チューブ1の外周面に密着させることができる。

【0033】

熱交換チューブ1の肉厚を測定する際は、まず、複数のフィン2を覆うように肉厚測定用治具10を熱交換チューブ1の外周に取り付ける。具体的には、ゲル状弾性体20の各スリット22内にそれぞれフィン2を埋没させるとともに、ゲル状弾性体20を熱交換チューブ1の外周面に密着させる。このとき、スリット22の幅は、フィン2の厚さよりも大きく形成されているため、ゲル状弾性体20を容易に熱交換チューブ1の外周に取り付けることができる。

熱交換チューブ1の外周に取り付けられたゲル状弾性体20の厚さは、フィン2の径方向の高さよりも長いため、フィン2はゲル状弾性体20内に埋もれた状態となっている。

【0034】

肉厚測定用治具10を取り付ける前に、予め熱交換チューブ1の外周面に付着している異物を取り除くための清掃作業、例えばサンドブラストを実施しなくてよい。熱交換チューブ1の外周面に異物が付着していても、超音波測定によって付着していることを検出することができるからである。

【0035】

次に、ゲル状弾性体20の内周面を熱交換チューブ1の外周面に密着させた状態で、超音波プローブ4をゲル状弾性体20の外周面に密着させて、互いに隣接するフィン2間の熱交換チューブ1の肉厚を測定する。本実施例では、超音波プローブ4として、その直径がフィン2のピッチ間隔Pよりも短いものを用いたが、これに限定されるものではなく、直径がフィン2のピッチ間隔Pよりも長い超音波プローブ5を用いてもよい。要は、フィン2間内に超音波を発信し、且つ反射エコーを安定して受信できるプローブであれば、その直径は問わない。

そして、肉厚測定は、超音波プローブ4をフィン2に沿って螺旋状に移動させることにより、連続して行うことができる。そして、肉厚測定用治具10を取り付けた範囲の測定が終了したら、肉厚測定用治具10を取り外し、次の測定対象箇所へ移動させる。このとき、スリット22の幅は、フィン2の厚さよりも大きく形成されているため、ゲル状弾性体20を熱交換チューブ1から容易に取り外すことができる。

【0036】

そして、熱交換チューブ1の肉厚測定が終了したら、肉厚測定用治具10を取り付けたままボイラの所定の位置に設置する。ボイラを運転し、熱交換チューブ1の外周に燃焼灰等を含む高温の排ガスを通過させて、この熱で肉厚測定用治具10を燃焼して消失させる。なお、肉厚測定用治具10を燃焼させる際には、ゲル状弾性体20及びホルダ30の材料として、燃焼しても無害なものを用いる。ホルダ30の材料としては、例えば紙、木材等を使用する。また、ゲル状弾性体20の材料としては、上述したものを用いる。

なお、本実施形態では、肉厚測定用治具10を残置する場合について説明したが、これに限定されるものではなく、肉厚測定用治具10を取り外してもよいし、ホルダ30のみを取り外してゲル状弾性体20のみを残置したりしてもよい。

【0037】

上述したように、ゲル状弾性体20を熱交換チューブ1の外周に設けるため、複数のフィン2がゲル状弾性体20内に埋没することとなる。これにより、超音波プローブ4をゲル状弾性体20に密着させて測定できるので、反射エコーを安定して取得することができる。また、互いに隣接するフィン2間の長さよりも大きい外寸を有する一般的な超音波プローブ4をゲル状弾性体20の外周面に密着させて、熱交換チューブ1の肉厚を測定することができる。

また、ゲル状弾性体20をホルダ30で保持した肉厚測定用治具10を用いるため、ゲル状弾性体20を熱交換チューブ1の外周に容易に脱着することができる。

また、厚さtが一定のゲル状弾性体20を円弧状のホルダ30で保持するため、熱交換チューブ1の外周面と超音波プローブ4との距離を一定に保つことができる。これにより、ゲル状弾性体20を取り外した後、他の測定対象箇所に移動させても、超音波プローブ4のキャリブレーションを実施する必要がない。すなわち、測定作業開始時にキャリブレーションを1回実施するだけでよい。これにより、肉厚測定作業の効率を向上させることができる。また、ホルダ30は簡易な構成なので、安価に製作することができる。

そして、肉厚測定用治具10を取り付けたまま熱交換チューブ1をボイラ等に設置することができるため、ゲル状弾性体20を熱交換チューブ1から取り外す手間を省くことができる。

また、熱交換チューブ1の外周に異物が付着していても当該異物を除去しなくてもよいため、清掃作業を省くことができる。これにより、肉厚測定作用の効率を向上させることができる。

【0038】

なお、本実施形態においては、一定の長さを有する連結板35、36を用いた場合について説明したが、これに限定されるものではなく、図3に示すように、第1外周板33から延設された第1スライド材40と、第2外周板34から延設された第2スライド材41と、第2スライド板41に固定されて、第1スライド板40を挿通可能な円筒状の支持具42と、を備えた連結板43、44を用いてもよい。この連結板43、44では、第1スライド板40が第2スライド板41に沿って移動することにより、ホルダ45の軸方向の長さを調整することができる。これにより、軸方向の長さの異なる複数種のゲル状弾性体20を用いる場合でも、このホルダ45で対応することが可能となる。したがって、軸方向の長さが異なる複数のホルダを製作する必要がなくなるため、コストを低減することができる。

【0039】

なお、本実施形態においては、円筒形の熱交換チューブ1の外周に沿った形状を有する円弧状のホルダ30を用いた場合について説明したが、ホルダ30の形は円弧状に限定されるものではない。例えば、楕円形や矩形の外形を有する熱交換チューブを用いる場合には、それぞれの熱交換チューブの外周に沿った形状を有するホルダを用いる。

【0040】

次に、本発明の第二実施形態について説明する。以下の説明において、上記の実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0041】

図4は、本発明の第二実施形態に係る肉厚測定用治具を熱交換チューブに取り付けた状態を示す図である。

図4に示すように、本実施形態に係る肉厚測定用治具53は、一定の厚さtを有するゲル状弾性体50を巻回して形成されたものである。この肉厚測定用治具53は、互いに隣接するフィン2間に、フィン2に沿って熱交換チューブ1の外周に螺旋状に設けられている。

ゲル状弾性体50は、フィン2の径方向の高さHfよりも長い厚さtを有している。このため、ゲル状弾性体50は、熱交換チューブ1の外周面に密着しつつ、フィン2よりも外方に突出している。すなわち、フィン2は、螺旋状に配置されたゲル状弾性体50に埋もれた状態となっている。これにより、ゲル状弾性体50の外周面に超音波プローブ4を密着させて熱交換チューブ1の肉厚を測定することができる。

【0042】

また、ゲル状弾性体50は、フィン2のピッチ間隔Pの長さよりも薄い幅Wを有している。これにより、ゲル状弾性体50とフィン2とが強固に密着することを防止できるため、ゲル状弾性体50をフィン2間に容易に挿入したり、取り外したりすることができる。

【0043】

なお、本実施形態に係るゲル状弾性体20としては、第一実施形態で示したもののうち、寒天及びゼラチンを除いたものを使用することができる。寒天及びゼラチンを巻回して形成することが困難だからである。

【0044】

なお、上述した各実施形態においては、本発明を螺旋状のフィンを有する熱交換チューブに適用した場合について説明したが、この形状に限定されるものではなく、複数の円形フィンを有する熱交換チューブや、複数の矩形フィンを有する熱交換チューブ等にも適用できる。

【符号の説明】

【0045】

1 熱交換チューブ

2 フィン

4 超音波プローブ

10 測定用治具

20 ゲル状弾性体

22 スリット

30 ホルダ

31、32 側板

33 第1外周板

34 第2外周板

35、36 連結板

40 第1スライド材

41 第2スライド材

42 支持具

43、44 連結板

45 ホルダ

50 ゲル状弾性体

51 超音波プローブ

53 肉厚測定用治具

【特許請求の範囲】

【請求項1】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定する前記熱交換チューブの肉厚測定方法において、

ゲル状弾性体を互いに隣接する前記フィン間に挿入して、前記伝熱管の外周から少なくとも前記フィンの外周まで前記ゲル状弾性体を介在させ、

前記ゲル状弾性体に超音波プローブを密着させて、互いに隣接する前記フィン間の前記熱交換チューブの肉厚を測定することを特徴とする熱交換チューブの肉厚測定方法。

【請求項2】

前記熱交換チューブの前記外周面に、一定の厚さを有するゲル状弾性体を密着させることを特徴とする請求項1に記載の熱交換チューブの肉厚測定方法。

【請求項3】

前記熱交換チューブの外周面に沿って屈曲した形状のホルダで、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔で形成されたスリットを有する前記ゲル状弾性体の外周縁部を保持し、

前記ゲル状弾性体の前記スリット内に前記フィンを埋没させるように、前記ゲル状弾性体を前記熱交換チューブの外周に設けることを特徴とする請求項1又は2に記載の熱交換チューブの肉厚測定方法。

【請求項4】

前記ゲル状弾性体は、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有し、

前記ゲル状弾性体を互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面を前記フィンの側面に沿って挿入しながら、前記ゲル状弾性体を前記熱交換チューブの外周面に沿って巻回することを特徴とする請求項1又は2に記載の熱交換チューブの肉厚測定方法。

【請求項5】

前記熱交換チューブの外周に設けられた前記ゲル状弾性体に接触するように加熱流体を供給し、当該流体の熱で前記ゲル状弾性体を消失させることを特徴とする請求項1から4のうち何れか一項に記載の熱交換チューブの肉厚測定方法。

【請求項6】

前記ゲル状弾性体を前記熱交換チューブの外周に配置する前に、前記熱交換チューブの外周面に付着している異物を取り除くための清掃作業を実施しないことを特徴とする請求項1から5のうち何れか一項に記載の熱交換チューブの肉厚測定方法。

【請求項7】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔のスリットが形成されたゲル状弾性体と、

前記熱交換チューブの外周面に沿って屈曲した形状を有し、前記ゲル状弾性体の外周縁部に当接するように設けられたホルダと、を備え、

前記ゲル状弾性体は、前記熱交換チューブの外周面に沿って屈曲した状態で前記ホルダに保持されていることを特徴とする熱交換チューブの肉厚測定用治具。

【請求項8】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有するゲル状弾性体を備え、

互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面が前記フィンの側面に沿うように設けられるとともに、前記ゲル状弾性体が前記熱交換チューブの外周面に沿って巻回されてなることを特徴とする熱交換チューブの肉厚測定治具。

【請求項1】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定する前記熱交換チューブの肉厚測定方法において、

ゲル状弾性体を互いに隣接する前記フィン間に挿入して、前記伝熱管の外周から少なくとも前記フィンの外周まで前記ゲル状弾性体を介在させ、

前記ゲル状弾性体に超音波プローブを密着させて、互いに隣接する前記フィン間の前記熱交換チューブの肉厚を測定することを特徴とする熱交換チューブの肉厚測定方法。

【請求項2】

前記熱交換チューブの前記外周面に、一定の厚さを有するゲル状弾性体を密着させることを特徴とする請求項1に記載の熱交換チューブの肉厚測定方法。

【請求項3】

前記熱交換チューブの外周面に沿って屈曲した形状のホルダで、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔で形成されたスリットを有する前記ゲル状弾性体の外周縁部を保持し、

前記ゲル状弾性体の前記スリット内に前記フィンを埋没させるように、前記ゲル状弾性体を前記熱交換チューブの外周に設けることを特徴とする請求項1又は2に記載の熱交換チューブの肉厚測定方法。

【請求項4】

前記ゲル状弾性体は、前記フィンの径方向の高さよりも大きな肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有し、

前記ゲル状弾性体を互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面を前記フィンの側面に沿って挿入しながら、前記ゲル状弾性体を前記熱交換チューブの外周面に沿って巻回することを特徴とする請求項1又は2に記載の熱交換チューブの肉厚測定方法。

【請求項5】

前記熱交換チューブの外周に設けられた前記ゲル状弾性体に接触するように加熱流体を供給し、当該流体の熱で前記ゲル状弾性体を消失させることを特徴とする請求項1から4のうち何れか一項に記載の熱交換チューブの肉厚測定方法。

【請求項6】

前記ゲル状弾性体を前記熱交換チューブの外周に配置する前に、前記熱交換チューブの外周面に付着している異物を取り除くための清掃作業を実施しないことを特徴とする請求項1から5のうち何れか一項に記載の熱交換チューブの肉厚測定方法。

【請求項7】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔の長さと同じ間隔のスリットが形成されたゲル状弾性体と、

前記熱交換チューブの外周面に沿って屈曲した形状を有し、前記ゲル状弾性体の外周縁部に当接するように設けられたホルダと、を備え、

前記ゲル状弾性体は、前記熱交換チューブの外周面に沿って屈曲した状態で前記ホルダに保持されていることを特徴とする熱交換チューブの肉厚測定用治具。

【請求項8】

伝熱管と、前記伝熱管の外周に配設された螺旋状又は複数の輪環状のフィンとを含む熱交換チューブの肉厚を超音波で測定するための前記熱交換チューブの肉厚測定用治具において、

少なくとも前記フィンの径方向の高さと同じ肉厚を有するとともに、前記フィンのピッチ間隔よりも薄い幅を有するゲル状弾性体を備え、

互いに隣接する前記フィン間に、前記ゲル状弾性体の幅方向の側面が前記フィンの側面に沿うように設けられるとともに、前記ゲル状弾性体が前記熱交換チューブの外周面に沿って巻回されてなることを特徴とする熱交換チューブの肉厚測定治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−61285(P2013−61285A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200909(P2011−200909)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]