熱交換ユニット

【課題】 一体化した状態の伝熱部における開口部分同士の隔離構造を一部改良して、能率良く部材間の溶接が行えると共に異なる流体流路間の水密が確実に維持できる熱交換ユニットを提供する。

【解決手段】 複数並列状態で一体化される伝熱部における二辺に略壇状平坦部12を成型し、各伝熱部における略壇状平坦部12間の隙間からなる一の開口部分端部内外に沿う形状の略歯型状部分21、31を有する外側補助材20及び内側補助材30を伝熱部並列方向に架設し、伝熱部間の隙間に挿入された状態の各略歯型状部分21、31を互いに溶接して、伝熱部ごと溶融一体化させて各略歯型状部分21、31間の隙間を埋めることから、伝熱部と各補助材20、30の一体化した溶接継手部位で一の開口部分が隣接する他の隙間部分から隔離した状態が確実に得られると共に、伝熱部間の連結強度を大幅に向上させられる。

【解決手段】 複数並列状態で一体化される伝熱部における二辺に略壇状平坦部12を成型し、各伝熱部における略壇状平坦部12間の隙間からなる一の開口部分端部内外に沿う形状の略歯型状部分21、31を有する外側補助材20及び内側補助材30を伝熱部並列方向に架設し、伝熱部間の隙間に挿入された状態の各略歯型状部分21、31を互いに溶接して、伝熱部ごと溶融一体化させて各略歯型状部分21、31間の隙間を埋めることから、伝熱部と各補助材20、30の一体化した溶接継手部位で一の開口部分が隣接する他の隙間部分から隔離した状態が確実に得られると共に、伝熱部間の連結強度を大幅に向上させられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属薄板を成形して得られる熱交換器用の伝熱部を複数並列状態で一体化した熱交換ユニットに関し、特に、伝熱部間に高圧の熱交換用流体を導入できる熱交換ユニットに関する。

【背景技術】

【0002】

高温流体と低温流体との間で熱の授受(熱交換)を行わせる熱交換器の使用にあたり、熱伝達率を大きくして熱交換性能を高めたい場合には、従来からプレート式の熱交換器が多く用いられていた。このプレート式の熱交換器は、複数の略板状の伝熱部(プレート)を平行に所定間隔で重ね合せ、各伝熱部間をそれぞれ流路として、各流路には伝熱部一枚おきに高温流体と低温流体を交互に流して、各伝熱部を介して熱交換させる構造である。このような従来のプレート式の熱交換器の一例として、特開昭53−56748号公報に記載されるものがある。

【0003】

このような従来のプレート式の熱交換器では、伝熱部間を一定間隔に保つと共に流体の通路部として区画する弾性素材製のパッキンが各伝熱部間に配設されている。ただし、各伝熱部間を流れる各熱交換用流体の圧力が高い場合、流体圧力でパッキンが変形し、流体同士の隔離を維持できなくなったり、伝熱部間隔が変ったりして熱交換を有効に行えなくなる危険性があるため、パッキンの耐えうる圧力範囲でしか熱交換用流体を用いることができないという問題があった。

【0004】

このため、近年、パッキン等を用いず、所定間隔で配置された金属薄板製の各伝熱部端部を互いに溶接で直接接合して、各伝熱部の表裏両側に通路部を形成しつつ伝熱部を一体化する構成の熱交換器が提案されており、特に本発明者の発明した例として、金属薄板製の伝熱部を複数並列状態とし、各伝熱部間に隙間を生じさせつつ各伝熱部周端同士を熱交換用流体流通用の開口部分を除き溶接して各伝熱部を一体化し、さらに各伝熱部の一の開口部分側端部に終端板を一体に溶接して一の開口部分周囲を終端板で取囲んだ状態とした熱交換ユニットが、特開2003−194490号公報に開示されている。

【特許文献1】特開昭53−56748号公報

【特許文献2】特開2003−194490号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の熱交換器(熱交換ユニット)は前記各特許文献に示される構成となっており、特許文献2で示した従来後者の場合、略矩形状の金属薄板からなる各伝熱部の一体化にあたっては、各伝熱部同士が所定の対向する二辺における平坦部同士をそれぞれ溶接されて二つずつ組合わされた後、これら組合わされた各組が前記と別の二辺における平坦部同士をそれぞれ溶接されて一体化される。この一体化された伝熱部全体の端部を、終端板中央の開口に挿入し、各伝熱部と終端板とを溶接して一体に組合わせ、伝熱部の各辺毎の開口部分同士が確実に隔離された状態を得ている。

【0006】

伝熱部同士の溶接には、主にシーム溶接が用いられ、平坦部同士を能率良く溶接できるが、伝熱部の組同士を溶接する場合に、組をなす伝熱部同士の間隔が小さいという物理的な制約から、平坦部の端の方にはシーム溶接機の電極を到達させられずシーム溶接が行えないため、こうしたシーム溶接のできない箇所は別の溶接方法によることとなり、全体の溶接作業に手間がかかると共にこの部分の接合強度がシーム溶接部分に比べ低下してしまうという課題を有していた。

【0007】

また、終端板と伝熱部との溶接は、溶接対象の一方が薄板であり、発生する熱を慎重にコントロールしないと過大な熱で溶損するため、自動化が難しく、加えて、複数の伝熱部の端部に沿う終端板の略櫛歯状部分をはじめとする終端板開口周縁の複雑な形状部分と伝熱部とを水密に一体化して伝熱部の開口部分同士を確実な隔離状態としなければならないこともあって、溶接方法はすみ肉溶接によらざるを得なかったが、複雑な形状の接合部分に沿って慎重に溶接作業を進めなければならず、作業能率が良くない上、得られた溶接継手は熱交換流体の圧力に対する強度の点で十分とは言えないという課題を有していた。この他、溶接作業中に溶接部位から飛散したスパッタが伝熱部の開口内に侵入すると、伝熱面に付着するだけでなく、伝熱部の隙間内を自由に移動可能な粒状体として残る危険性もあった。

【0008】

さらに、熱交換用流体を海水など金属腐食性の高い液体とする場合、伝熱部の素材にはチタンを用いるが、反応性に富むチタンであるが故に溶接はガスシールドアーク溶接によることとなり、特に、終端板と伝熱部との溶接は、前記のように溶接で発生させられる熱に制約があることで、発生する熱を細かくコントロール可能なTIG溶接で行わざるを得なかったが、溶接速度が遅く、溶接対象部材の加工精度を高くして各部材間の隙間を小さくする必要があるなど、溶接に際して制約が多く、溶接作業全体で手間とコストがかかってしまうという課題を有していた。

【0009】

本発明は前記課題を解消するためになされたもので、一体化した状態の伝熱部における開口部分同士の隔離する構造を一部改良して、能率良く部材間の溶接が行えると共に異なる流体流路間の水密が確実に維持でき、高圧の熱交換用流体にも対応できる熱交換ユニットを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る熱交換ユニットは、熱交換用流体と表裏で接触する金属薄板製の伝熱部を複数並列状態で一体化して形成され、各伝熱面間に一の熱交換用流体の通過する第一隙間部と他の熱交換用流体の通過する第二隙間部とがそれぞれ一つおきに生じると共に、前記各第一隙間部に一の熱交換用流体を流入出させる一の開口部分と前記各第二隙間部に他の熱交換用流体を流入出させる他の開口部分とが互いに離隔した端部位置にそれぞれ設置される熱交換ユニットにおいて、前記各伝熱部が、略矩形状に成形されると共に、少なくとも外周の対向する二辺における一又は複数箇所に周囲から隆起した状態として成型される略壇状平坦部を有してなり、前記各伝熱部のうち、前記第一隙間部を挟む各伝熱部が前記略壇状平坦部の隆起した側と逆側の裏面同士を対向させつつ略壇状平坦部以外の各辺部分同士を水密に溶接され、略壇状平坦部に挟まれた隙間が第一隙間部に連通した状態とされると共に、前記第二隙間部を挟む各伝熱部が少なくとも前記略壇状平坦部の隆起した側の表面同士を水密に溶接されて一体化し、並列状態にある各略壇状平坦部間の隙間が前記一の開口部分とされてなり、前記伝熱部における一の開口部分側の辺部で、一の開口部分を挟んで存在する各伝熱部間の他の隙間のうち、一の開口部分近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の外側補助材が、前記各略歯型状部分を前記他の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設されると共に、前記一の開口部分をなす各略壇状平坦部間の隙間のうち、前記他の隙間近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の内側補助材が、前記各略歯型状部分を前記各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設され、前記外側補助材及び内側補助材の各略歯型状部分が、溶接で各略歯型状部分間に挟まれる前記各伝熱部の所定箇所ごと、各略歯型状部分間に隙間がない状態に溶融一体化されるものである。

【0011】

このように本発明においては、略矩形状の金属薄板製の伝熱部における二辺に略壇状平坦部を成型し、各伝熱部の各辺所定箇所同士を溶接して各伝熱部を複数並列状態で一体化し、さらに各伝熱部における略壇状平坦部間の隙間からなる一の開口部分端部内外に沿う形状の略歯型状部分を有する外側補助材及び内側補助材を伝熱部並列方向に架設し、伝熱部間の隙間に挿入された状態の各略歯型状部分を互いに溶接して、これら略歯型状部分に挟まれる伝熱部ごと溶融一体化させて各略歯型状部分間の隙間を埋めることにより、一の開口部分の側端部に伝熱部と各補助材の強固に一体化した溶接継手が形成されることとなり、この伝熱部並列方向に連続する各補助材間の溶接部位で一の開口部分がその側方に隣接する他の隙間部分から水密に隔離した状態が確実に得られると共に、ユニット化された伝熱部間の連結強度を大幅に向上させて熱交換用流体同士の圧力差が大きい状態にも対応できる。また、各伝熱部間に各補助材の略歯型状部分を挿入して溶接対象箇所を拡大して溶接一体化することで、溶接時の入熱に対する余裕度を高めて一般に入熱量の大きな溶接速度の速い溶接も行い易く、溶損等を起すことなく溶接作業能率の大幅な向上が図れる。加えて、溶接箇所の両側に各補助材が連続する壁状に存在することで、溶接時における溶接部位から一の開口部分など開口内へのスパッタ飛散も起りにくい。

【0012】

また、本発明に係る熱交換ユニットは、前記第二隙間部を挟む各伝熱部が、前記略壇状平坦部の隆起した側の表面同士を可能な範囲でシーム溶接されて一体に組合わされてなり、前記内側補助材の各略歯型状部分が、略壇状平坦部の両端部におけるシーム溶接機の電極が物理的に到達不可能で伝熱部同士溶接できない範囲の、少なくとも側方に存在可能な長さとして形成され、前記一の開口部分をなす各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入された前記各略歯型状部分間の溶接で、前記溶接できない範囲部分における各伝熱部同士も同時に溶融させて一体化してなるものである。

【0013】

このように本発明においては、内側補助材の略歯型状部分を伝熱部のシーム溶接では溶接されない範囲部分の側方に達する十分な大きさとし、内側補助材と伝熱部並びに外側補助材との溶接の際に伝熱部の未溶接部分も同時に溶融させて一体化させ、シーム溶接部分から連続して略壇状平坦部の末端まで溶接部分が得られることにより、シーム溶接に付随して生じる未溶接部分に対応する別途の溶接作業が不要となり、溶接作業の能率を向上させられると共に、シーム溶接を行う場合に必然的に生じていたシーム溶接以外の溶接方法による伝熱部溶接箇所の強度を、各補助材との一体化に伴って大幅に高められ、シーム溶接箇所に比べて強度低下もなく、溶接部分全体を熱交換用流体同士の圧力差が大きい状態に確実に対応させられ、流体流路間の隔離を確実なものとすることができる。

【0014】

また、本発明に係る熱交換ユニットは必要に応じて、前記外側補助材及び/又は内側補助材が、前記略歯型状部分とは反対側の端部に、前記伝熱部並列方向と平行をなし、且つ各伝熱部における一の開口部分側の端部と所定間隔をなす略板状のフランジ部を一体に有してなるものである。

【0015】

このように本発明においては、外側補助材及び/又は内側補助材の端部に伝熱部の並列方向と平行なフランジ部が配設され、外側補助材や内側補助材と同様にフランジ部が一体化された各伝熱部の一の開口部分と他の隙間部分とを隔てることにより、一体化した伝熱部をケーシング内等に取付ける場合にフランジ部を介して取付けると、容易且つ適切に前記一の開口部分と他の隙間部分とを隔離した状態が確保できると共に、伝熱部ではない部分を支持に利用することで取付強度を高められ、且つその取付作業の能率も向上させて熱交換器の製造コストを大幅に低減できる。

【0016】

また、本発明に係る熱交換ユニットは必要に応じて、前記外側補助材及び内側補助材の各略歯型状部分間の溶接が、外側補助材と内側補助材との間で略ワイヤ状の電極を備える電極部全体を移動させつつ、外側補助材の略歯型状部分、内側補助材の略歯型状部分、及び伝熱部と、前記電極との間にアークを発生させ、前記各部材それぞれを前記各部材と同素材の前記電極と共にまとめて溶融させ一体化する消耗電極式のアーク溶接によるものである。

【0017】

このように本発明においては、外側補助材及び内側補助材の各略歯型状部分間を伝熱部ごと溶接するのに消耗電極式のアーク溶接を利用し、伝熱部と同素材の電極と、略歯型状部分及び伝熱部との間にアークを発生させ、アークに伴う入熱を大きくして各部材の溶接対象箇所を速やかに溶融させる一方、電極溶融分を移行させて溶接箇所に溶融金属を十分に発生させることにより、電極部を伝熱部並列方向等への単純な動線上を移動させるのみで各部材の溶融一体化を確実に進行させられることとなり、作業能率を著しく高められ、溶接の自動化も図れる。

【0018】

また、本発明に係る熱交換ユニットは必要に応じて、一体化された伝熱部のうち最も外側に位置する伝熱部における前記略壇状平坦部の隆起した側の表面と、前記外側補助材及び内側補助材の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設され、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ側部閉塞部材を備えるものである。

【0019】

このように本発明においては、ユニットをなす伝熱部のうち最も外側に位置する略壇状平坦部表面と外側補助材及び内側補助材の伝熱部並列方向各端部とに一体化させて側部閉塞部材を配設し、一の開口部分に対し各補助材のない側方についても各補助材同様に隔離を図ることにより、一体化した伝熱部をケーシング内等に取付ける場合に側部閉塞部材に対し溶接等の作業を行え、伝熱部に直接加工を施さずに済み、作業性の点でも一の開口部分と他部分との隔離状態確保の点でも優れると共に、取付強度だけでなくユニット自体の強度も高められ、より高圧の熱交換用流体にも対応させられる。

【0020】

また、本発明に係る熱交換ユニットは必要に応じて、前記側部閉塞部材が、前記伝熱部との一体化部分から離れた端部に、各伝熱部における一の開口部分側の端部と平行をなし、且つ一の開口部分に対し外方又は内方へ所定幅張出す略板状のフランジ部を一体に有してなるものである。

【0021】

このように本発明においては、側部閉塞部材の端部に伝熱部端部と平行なフランジ部を配設し、側部閉塞部材と同様にフランジ部が一の開口部分と伝熱部の側方部分とを隔てることにより、一体化した伝熱部をケーシング内などに取付ける場合にフランジ部を介して取付けると、容易且つ適切に前記一の開口部分と他部分とを隔離した状態が確保できると共に、伝熱部ではない部分を支持に利用することで取付強度を高められ、且つその取付作業の能率も向上させて熱交換器の製造コストを大幅に低減できる。

【発明を実施するための最良の形態】

【0022】

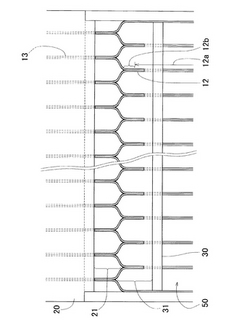

以下、本発明の一実施の形態を図1ないし図7に基づいて説明する。図1は本実施の形態に係る熱交換ユニットの側面図、図2は本実施の形態に係る熱交換ユニットの平面図、図3は本実施の形態に係る熱交換ユニットにおける伝熱部と各補助材との未溶接状態の要部拡大図、図4は本実施の形態に係る熱交換ユニットにおける伝熱部のみの一体化状態説明図、図5は本実施の形態に係る熱交換ユニットにおける伝熱部への溶接前各補助材配設状態説明図、図6は本実施の形態に係る熱交換ユニットにおける溶接前の外側補助材の平面図及び斜視図、図7は本実施の形態に係る熱交換ユニットにおける溶接前の内側補助材の平面図及び斜視図である。

【0023】

前記各図において本実施の形態に係る熱交換ユニット1は、略矩形状に成形される金属薄板製の伝熱部10と、複数の略歯型状部分21を有する厚板状の外側補助材20と、複数の略歯型状部分31を有する厚板状の内側補助材20とを備え、伝熱部10を複数並列状態で溶接一体化すると共に、各補助材20、30の略歯型状部分21、31を各伝熱部10間の隙間所定箇所に挿入、溶接した構成である。

【0024】

前記伝熱部10は、略矩形状の金属薄板を素材とし、所定のプレス装置(図示を省略)で略中央部分に伝熱面11を成型されると共に、伝熱面11を囲む外周所定箇所に壇状平坦部12、各辺の他部分をそれぞれ平面部13とされて成型される構成である。前記伝熱面11は、一方の面に高温の熱交換用流体、他方の面に低温の熱交換用流体がそれぞれ接触して熱伝達を行うのに最適化された凹凸形状を有する領域であり、熱伝達特性に優れた波形断面形状や、凝縮水を速やかに排出可能な溝状部分などを有する公知の凹凸形状パターンとなっており、詳細な説明を省略する。

【0025】

この伝熱部10を複数並列させて一体化した状態では、各伝熱面11間に一方の熱交換用流体の通過する第一隙間部(図示を省略)と他方の熱交換用流体の通過する第二隙間部(図示を省略)とがそれぞれ一つおきに生じる。これら各伝熱部10の一体化にあたっては、第一隙間部を挟むこととなる各伝熱部10同士が、壇状平坦部12の隆起した側と逆側の裏面同士を対向させつつこの壇状平坦部12部位を除く各辺の平面部13同士を水密にシーム溶接されて二つずつ組合わされた後、これら組合わされた各組(単位ユニット70)が各伝熱部10両端における壇状平坦部12の隆起した側の表面同士をそれぞれ水密にシーム溶接されて一体化される。

【0026】

この一体化した伝熱部10における壇状平坦部12のある両端部では、並列状態にある各壇状平坦部12に挟まれた隙間がそれぞれ第一隙間部に連通した状態となっており、これら各隙間が第一隙間部に対し一方の熱交換用流体を流入出させる前記一の開口部分としての第一開口部50となる。また、この第一開口部50となる壇状平坦部12のない他の二辺における伝熱部10間の他の隙間部分が、それぞれ各第二隙間部に対し他方の熱交換用流体を流入出させる前記他の開口部分としての第二開口部60となる。

【0027】

前記外側補助材20は、伝熱部10の厚みより著しく大となる厚板状部材を長手方向に平行な折曲線にて一部折曲げ、折曲げ部分の先端に、一体化された伝熱部10間の前記他の隙間部分における第一開口部50寄り端部所定範囲形状に略一致する略歯型状部分21を形成されてなる構成である。

【0028】

また、外側補助材20は、略歯型状部分21とは反対側の端部を伝熱部10の開口正面方向に所定長さ延伸させて形成されており、且つこの端部には伝熱部10並列方向と平行をなし、且つ各伝熱部10における第一開口部50側の端部と所定間隔をなして第一開口部50正面側に位置する略板状のフランジ部22が一体に配設される構成である。このフランジ部22は、ユニットとして一体化された各伝熱部10を移動させる際の保持部分や熱交換器のケーシング(図示を省略)等への取付部分として用いる。

【0029】

前記内側補助材30は、伝熱部10の厚みより著しく大となる厚板状部材を長手方向に沿う折曲線を中心に一部折曲げ、折曲げ部分の先端に、一体化された第一開口部50をなす各伝熱部10間の隙間の端部所定範囲形状に略一致する略歯型状部分31を形成されてなる構成である。

【0030】

前記外側補助材20の略歯型状部分21は、伝熱部10における第一開口部50に隣接する他の隙間に挿入され、また、前記内側補助材30の略歯型状部分31は、伝熱部10における第一開口部50に挿入され、各伝熱部10と挿入された略歯型状部分21、31周縁部とを溶接して各伝熱部10と各補助材20、30とが一体化される仕組みである。

【0031】

この外側補助材20の略歯型状部分21、及び内側補助材30の略歯型状部分31は、伝熱部10間の隙間への挿入状態で、伝熱部10の先端部からそれぞれ十分な深さ位置に達しており(図5参照)、伝熱部10との接触面積を確保して溶接時に生じる熱で容易に溶失させない仕組みである。

【0032】

前記側部閉塞部材40は、前記外側補助材20及び内側補助材30同様の厚板状体で形成され、一体化された伝熱部10のうち最も外側に位置する伝熱部10における壇状平坦部12の隆起した側の表面と、前記外側補助材20及び内側補助材30の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設される構成であり、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ仕組みである。

【0033】

次に、本実施の形態に係る熱交換ユニットの組立について説明する。あらかじめプレス装置(図示を省略)によるプレス成型を経て搬出された伝熱部10は、まず、同様にして成形された他の伝熱部10と天地及び表裏を逆にした状態で二つ重ね合される。伝熱部10は、他の伝熱部10を重ね合せると、壇状平坦部12を除く各辺の平面部13同士で互いに密着すると共に、相対する伝熱面11間に少なくとも流体が流通可能な隙間を有する状態となる。

【0034】

これら重ね合された二つの伝熱部10は、横方向端部各辺の平面部13の一部を溶接代としてシーム溶接され、得られたシーム溶接部13aにおいて一体化した一組の単位ユニット70となる。単位ユニット70をなす伝熱部10間には、互いの伝熱面11に挟まれる隙間、すなわち第一隙間部が生じると共に、溶接されてない壇状平坦部12に挟まれた隙間部分がそれぞれこの第一隙間部に連通する第一開口部50となる(図4参照)。

【0035】

さらに、単位ユニット70は、同様にして形成された他の単位ユニット70と並列に重ね合され、対向する単位ユニット70における伝熱部10端部の壇状平坦部12同士が互いに密着すると共に、相対する単位ユニット70の伝熱面11間に流体が流通可能な隙間を有する状態となる。

【0036】

これらの重ね合された二つの単位ユニット70は、隣合う伝熱部10の壇状平坦部12端部をシーム溶接され、一体化される。単位ユニット70が一体化された状態では、単位ユニット70間に第二隙間部が生じると共に、溶接されてない横方向端部間がそれぞれこの第二隙間部に連通する第二開口部60となる(図4参照)。ただし、壇状平坦部12間の隙間は狭くスペースが限られており、壇状平坦部12の両端部には物理的にシーム溶接機の電極を到達、接触させられないため、シーム溶接部12aの両端に所定長さ分の未溶接部12bが残り、隣接する伝熱部10間に完全に隙間がない状態とはなっていない。

【0037】

前記同様に単位ユニット70同士の溶接を繰返して、最終的に全ての単位ユニット70を一体化した状態で、伝熱部10間に生じた他の隙間の第一開口部50寄り端部に外側補助材20の略歯型状部分21を挿入すると共に、第一開口部50をなす伝熱部10間の隙間の前記他の隙間寄り端部に内側補助材30の略歯型状部分31を挿入し、挿入された各補助材20、30の各略歯型状部分21、31間をこれらに挟まれた各伝熱部10端部ごと、MIG溶接など消耗電極式のアーク溶接により溶接する。

【0038】

電極溶融分の移行を伴って入熱量が大きくなる消耗電極式のアーク溶接作業において、外側補助材20と内側補助材30との間で伝熱部10と同素材のワイヤ状電極を備える電極部全体を伝熱部10並列方向へ直線的に又は蛇行させながら移動させて溶接を行う中、厚い各略歯型状部分21、31が薄い伝熱部10に対し両側に位置して大きな入熱量を許容できることから、各補助材20、30及び伝熱部10の溶融、一体化が溶損等を伴わずスムーズに進められ、溶接作業性に優れると共に、伝熱部10と各補助材20、30とが強固に一体化し、高強度の溶接継手が得られる。この時、壇状平坦部12の両端部に残っていた伝熱部10間の未溶接部12bも内側補助材30の略歯型状部分31と共に溶接一体化されて完全に隙間がない状態となる。この溶接時において、溶接部分からスパッタが飛散しても、溶接部分の両側には各補助材20、30が連続する壁状に存在していることから、第一開口部50など開口内へスパッタが達することはなく、伝熱面や流体流路への悪影響が未然に防止できる。

【0039】

この後、伝熱部の最も外側の端部及び各補助材20、30の伝熱並列方向端部に側部閉塞部材40を取付けて溶接一体化すると、薄板状の伝熱部10からなる熱交換ユニット1として完成する。各伝熱部10が熱交換ユニット1として一体に組合わされた状態では、伝熱部10における第一開口部50の端部内外に各補助材20、30を一体に溶接することで、第一開口部50が第二開口部60側へ通じる隙間等なく確実に隔離された状態となっている。この第一開口部50を介して第一隙間部に一方の熱交換用流体を流入・流出させる一方、第一隙間部と伝熱部10を挟んで反対側の第二隙間部に第二開口部60を通じて他の熱交換用流体を流通させると、二つの熱交換用流体の間で熱交換が行えることとなる。

【0040】

各補助材20配設位置で開口部分間が確実に隔離されることで、熱交換ユニット1を用いる熱交換器の製造にあたっては各開口部分とケーシング(シェル)との連結方法によって、熱交換用流体の入口及び出口の設定が容易かつ柔軟に行え、各種用途の熱交換に対応できることとなる。実際のユニットのケーシング等への取付は、外側補助材20と一体のフランジ部22を介して取付けることとなり、取付強度を高くでき、且つその取付作業も行いやすい。取付状態で外側補助材20及び側部閉塞部材40と外側のケーシング等との水密を図るようにすれば、第一開口部50と他の熱交換用流体を流通させるユニット他部分とを隔離した状態が確保できる。

【0041】

このように、本実施の形態に係る熱交換ユニットにおいては、略矩形状の金属薄板製の伝熱部10における二辺に壇状平坦部12を成型し、各伝熱部11の各辺所定箇所同士を溶接して各伝熱部11を複数並列状態で一体化し、さらに各伝熱部10における壇状平坦部12間の隙間からなる第一開口部50内外に沿う形状の略歯型状部分21、31を有する外側補助材20及び内側補助材30を伝熱部10並列方向に架設し、伝熱部10間の隙間に挿入された状態の各略歯型状部分21、31を互いに溶接して、これら略歯型状部分21、31に挟まれる伝熱部10ごと溶融一体化させて各略歯型状部分21、31間の隙間を埋めることから、第一開口部50の側端部に伝熱部10と各補助材20、30の強固に一体化した溶接継手が形成されることとなり、この伝熱部10並列方向に連続する各補助材20、30間の溶接部位で第一開口部50がその側方に隣接する他の隙間部分から水密に隔離した状態が確実に得られると共に、ユニット化された伝熱部10間の連結強度を大幅に向上させて熱交換用流体同士の圧力差が大きい状態にも対応させられる。

【0042】

なお、前記実施の形態に係る熱交換ユニットにおいて、外側補助材20の端部に一体に配設されるフランジ部22が外方に大きく張出して各伝熱部10間の隙間と重なる構成としているが、この他、図8に示すように、フランジ部22を各補助材20、30と伝熱部10との溶接部分の上側に位置させる配置とする構成とすることもでき、フランジ部22が各補助材20、30と伝熱部10との溶接部分と共に伝熱部10間の隙間を覆う面積を必要最小限とすることで、各伝熱部10間の隙間を通る熱交換用流体の流動への影響を抑えられる。さらに、図9に示すように、内側補助材30の略歯型状部分31とは反対側の端部を伝熱部10の開口正面方向に所定長さ延伸させて形成すると共に、この端部にフランジ部32を一体に配設し、フランジ部32を外側補助材20ではなく内側補助材30側に設ける構成とすることもできる。ただし、これらの構成を実現するためには、外側補助材20又は内側補助材30とフランジ部22、32とを当初は分離状態として、各補助材20、30の各略歯型状部分21、31と各伝熱部10との溶接後、板状体のフランジ部22、32を溶接部分の上側に位置させる配置で外側補助材20又は内側補助材30の端部に一体に固定することが必要となる。

【0043】

また、前記実施の形態に係る熱交換ユニットにおいて、外側補助材20の端部にフランジ部22が外方へ張出した状態で一体に配設される構成としているが、この他、図10に示すように、側部閉塞部材40の端部にもフランジ部41を配設し、外側補助材20のフランジ部22と溶接一体化させ、全体で一つのフランジとして用いる構成とすることもでき、一体化したユニットをケーシング内などに取付ける場合に各フランジ部を介して取付けると、容易且つ十分な強度で適切に第一開口部50と他部分とを隔離した状態が確保できる。

【0044】

また、前記実施の形態に係る熱交換ユニットにおいては、伝熱部10間に対し一方の熱交換用流体を流入出させる前記一の開口部分としての第一開口部50をユニットの縦方向両端部に配置する一方、前記他の開口部分としての第二開口部60を横方向両端部に配置し、各伝熱部10を隔てた熱交換用流体同士の流れ関係を直交流にする構成としているが、これに限らず、図11に示すように、伝熱部10端部の壇状平坦部14の配置を変えて各開口部51、61を同じ縦方向両端部にそれぞれ設けると共に、各伝熱部10における第一開口部51及び第二開口部61の端部位置内外にそれぞれ前記実施形態同様の各補助材20、30を一体に溶接し、第一開口部51と第二開口部61を互いに連通させるような隙間等なく確実に隔離された状態として、各流体を共にユニット両端部で導入、排出可能にする構成とすることもでき、この場合、二つの熱交換用流体の流れ関係を並流又は向流として流体間で熱交換を行わせることができる。

【0045】

また、前記実施の形態に係る熱交換ユニットにおいては、一の開口部分としての第一開口部50をユニットの縦方向両端部に配置すると共に、他の開口部分としての第二開口部60を横方向両端部のほぼ全体にわたって配置し、他の熱交換用流体を横向き流れとして各伝熱部10を隔てた熱交換用流体同士の流れ関係を直交流にする構成としているが、これに限らず、図12に示すように、伝熱部10の第一開口部をなす縦方向端部については前記実施形態同様としつつ、ユニット横方向端部となる伝熱部10各辺の中間所定範囲に壇状平坦部15を設け、伝熱部10の並列一体化で壇状平坦部15に一体化した溶接部15aを配して第二隙間部の開口箇所を制限する一方、他の開口部分としての第二開口部62、63をユニット各隅部にそれぞれ独立させて合計四箇所設ける構成とすることもでき、他の熱交換用流体を縦方向一端側の各第二開口部62から他端側の各第二開口部63へ向かうようにして、第二開口部62、63に対し他の熱交換用流体を横から出し入れしつつ伝熱部10間の第二隙間部80で流体を縦方向に流せることとなり(図12中、実線矢印で示す)、伝熱部10の裏側で第一開口部間を縦方向に流れる一の熱交換用流体(図12中、破線矢印で示す)と他の熱交換用流体との流れ関係を並流又は向流とすることができる。

【0046】

また、前記実施の形態に係る熱交換ユニットにおいては、各補助材20、30の各略歯型状部分21、31間をこれらに挟まれた各伝熱部10端部ごと、MIG溶接など消耗電極式のアーク溶接により溶接、一体化する構成としているが、これに限らず、MIG溶接と同等の大きな入熱量を与えられると共に溶加材を十分に供給でき、各補助材20、30及び伝熱部10の溶融、一体化がスムーズに行えるものであれば、TIG溶接など他の溶接方法で溶接一体化を図る構成としてもかまわない。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施の形態に係る熱交換ユニットの側面図である。

【図2】本発明の一実施の形態に係る熱交換ユニットの平面図である。

【図3】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部と各補助材との未溶接状態の要部拡大図である。

【図4】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部のみの一体化状態説明図である。

【図5】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部への溶接前各補助材配設状態説明図である。

【図6】本発明の一実施の形態に係る熱交換ユニットにおける溶接前の外側補助材の平面図及び斜視図である。

【図7】本発明の一実施の形態に係る熱交換ユニットにおける溶接前の内側補助材の平面図及び斜視図である。

【図8】本発明の他の実施形態に係る熱交換ユニットのフランジ部配置状態説明図である。

【図9】本発明の他の実施形態に係る熱交換ユニットにおけるフランジ部の別の配置状態説明図である。

【図10】本発明の他の実施形態に係る熱交換ユニットのフランジ部分斜視図である。

【図11】本発明の他の実施形態に係る熱交換ユニットの平面図である。

【図12】本発明の他の実施形態に係る熱交換ユニットにおける第二隙間部での流体流れ状態説明図である。

【符号の説明】

【0048】

1 熱交換ユニット

10 伝熱部

11 伝熱面

12、14、15 壇状平坦部

12a シーム溶接部

12b 未溶接部

13 平面部

13a シーム溶接部

20 外側補助材

21 略歯型状部分

22 フランジ部

30 内側補助材

31 略歯型状部分

32 フランジ部

40 側部閉塞部材

41 フランジ部

50、51 第一開口部

60、61、62、63 第二開口部

70 単位ユニット

80 第二隙間部

【技術分野】

【0001】

本発明は金属薄板を成形して得られる熱交換器用の伝熱部を複数並列状態で一体化した熱交換ユニットに関し、特に、伝熱部間に高圧の熱交換用流体を導入できる熱交換ユニットに関する。

【背景技術】

【0002】

高温流体と低温流体との間で熱の授受(熱交換)を行わせる熱交換器の使用にあたり、熱伝達率を大きくして熱交換性能を高めたい場合には、従来からプレート式の熱交換器が多く用いられていた。このプレート式の熱交換器は、複数の略板状の伝熱部(プレート)を平行に所定間隔で重ね合せ、各伝熱部間をそれぞれ流路として、各流路には伝熱部一枚おきに高温流体と低温流体を交互に流して、各伝熱部を介して熱交換させる構造である。このような従来のプレート式の熱交換器の一例として、特開昭53−56748号公報に記載されるものがある。

【0003】

このような従来のプレート式の熱交換器では、伝熱部間を一定間隔に保つと共に流体の通路部として区画する弾性素材製のパッキンが各伝熱部間に配設されている。ただし、各伝熱部間を流れる各熱交換用流体の圧力が高い場合、流体圧力でパッキンが変形し、流体同士の隔離を維持できなくなったり、伝熱部間隔が変ったりして熱交換を有効に行えなくなる危険性があるため、パッキンの耐えうる圧力範囲でしか熱交換用流体を用いることができないという問題があった。

【0004】

このため、近年、パッキン等を用いず、所定間隔で配置された金属薄板製の各伝熱部端部を互いに溶接で直接接合して、各伝熱部の表裏両側に通路部を形成しつつ伝熱部を一体化する構成の熱交換器が提案されており、特に本発明者の発明した例として、金属薄板製の伝熱部を複数並列状態とし、各伝熱部間に隙間を生じさせつつ各伝熱部周端同士を熱交換用流体流通用の開口部分を除き溶接して各伝熱部を一体化し、さらに各伝熱部の一の開口部分側端部に終端板を一体に溶接して一の開口部分周囲を終端板で取囲んだ状態とした熱交換ユニットが、特開2003−194490号公報に開示されている。

【特許文献1】特開昭53−56748号公報

【特許文献2】特開2003−194490号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の熱交換器(熱交換ユニット)は前記各特許文献に示される構成となっており、特許文献2で示した従来後者の場合、略矩形状の金属薄板からなる各伝熱部の一体化にあたっては、各伝熱部同士が所定の対向する二辺における平坦部同士をそれぞれ溶接されて二つずつ組合わされた後、これら組合わされた各組が前記と別の二辺における平坦部同士をそれぞれ溶接されて一体化される。この一体化された伝熱部全体の端部を、終端板中央の開口に挿入し、各伝熱部と終端板とを溶接して一体に組合わせ、伝熱部の各辺毎の開口部分同士が確実に隔離された状態を得ている。

【0006】

伝熱部同士の溶接には、主にシーム溶接が用いられ、平坦部同士を能率良く溶接できるが、伝熱部の組同士を溶接する場合に、組をなす伝熱部同士の間隔が小さいという物理的な制約から、平坦部の端の方にはシーム溶接機の電極を到達させられずシーム溶接が行えないため、こうしたシーム溶接のできない箇所は別の溶接方法によることとなり、全体の溶接作業に手間がかかると共にこの部分の接合強度がシーム溶接部分に比べ低下してしまうという課題を有していた。

【0007】

また、終端板と伝熱部との溶接は、溶接対象の一方が薄板であり、発生する熱を慎重にコントロールしないと過大な熱で溶損するため、自動化が難しく、加えて、複数の伝熱部の端部に沿う終端板の略櫛歯状部分をはじめとする終端板開口周縁の複雑な形状部分と伝熱部とを水密に一体化して伝熱部の開口部分同士を確実な隔離状態としなければならないこともあって、溶接方法はすみ肉溶接によらざるを得なかったが、複雑な形状の接合部分に沿って慎重に溶接作業を進めなければならず、作業能率が良くない上、得られた溶接継手は熱交換流体の圧力に対する強度の点で十分とは言えないという課題を有していた。この他、溶接作業中に溶接部位から飛散したスパッタが伝熱部の開口内に侵入すると、伝熱面に付着するだけでなく、伝熱部の隙間内を自由に移動可能な粒状体として残る危険性もあった。

【0008】

さらに、熱交換用流体を海水など金属腐食性の高い液体とする場合、伝熱部の素材にはチタンを用いるが、反応性に富むチタンであるが故に溶接はガスシールドアーク溶接によることとなり、特に、終端板と伝熱部との溶接は、前記のように溶接で発生させられる熱に制約があることで、発生する熱を細かくコントロール可能なTIG溶接で行わざるを得なかったが、溶接速度が遅く、溶接対象部材の加工精度を高くして各部材間の隙間を小さくする必要があるなど、溶接に際して制約が多く、溶接作業全体で手間とコストがかかってしまうという課題を有していた。

【0009】

本発明は前記課題を解消するためになされたもので、一体化した状態の伝熱部における開口部分同士の隔離する構造を一部改良して、能率良く部材間の溶接が行えると共に異なる流体流路間の水密が確実に維持でき、高圧の熱交換用流体にも対応できる熱交換ユニットを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る熱交換ユニットは、熱交換用流体と表裏で接触する金属薄板製の伝熱部を複数並列状態で一体化して形成され、各伝熱面間に一の熱交換用流体の通過する第一隙間部と他の熱交換用流体の通過する第二隙間部とがそれぞれ一つおきに生じると共に、前記各第一隙間部に一の熱交換用流体を流入出させる一の開口部分と前記各第二隙間部に他の熱交換用流体を流入出させる他の開口部分とが互いに離隔した端部位置にそれぞれ設置される熱交換ユニットにおいて、前記各伝熱部が、略矩形状に成形されると共に、少なくとも外周の対向する二辺における一又は複数箇所に周囲から隆起した状態として成型される略壇状平坦部を有してなり、前記各伝熱部のうち、前記第一隙間部を挟む各伝熱部が前記略壇状平坦部の隆起した側と逆側の裏面同士を対向させつつ略壇状平坦部以外の各辺部分同士を水密に溶接され、略壇状平坦部に挟まれた隙間が第一隙間部に連通した状態とされると共に、前記第二隙間部を挟む各伝熱部が少なくとも前記略壇状平坦部の隆起した側の表面同士を水密に溶接されて一体化し、並列状態にある各略壇状平坦部間の隙間が前記一の開口部分とされてなり、前記伝熱部における一の開口部分側の辺部で、一の開口部分を挟んで存在する各伝熱部間の他の隙間のうち、一の開口部分近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の外側補助材が、前記各略歯型状部分を前記他の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設されると共に、前記一の開口部分をなす各略壇状平坦部間の隙間のうち、前記他の隙間近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の内側補助材が、前記各略歯型状部分を前記各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設され、前記外側補助材及び内側補助材の各略歯型状部分が、溶接で各略歯型状部分間に挟まれる前記各伝熱部の所定箇所ごと、各略歯型状部分間に隙間がない状態に溶融一体化されるものである。

【0011】

このように本発明においては、略矩形状の金属薄板製の伝熱部における二辺に略壇状平坦部を成型し、各伝熱部の各辺所定箇所同士を溶接して各伝熱部を複数並列状態で一体化し、さらに各伝熱部における略壇状平坦部間の隙間からなる一の開口部分端部内外に沿う形状の略歯型状部分を有する外側補助材及び内側補助材を伝熱部並列方向に架設し、伝熱部間の隙間に挿入された状態の各略歯型状部分を互いに溶接して、これら略歯型状部分に挟まれる伝熱部ごと溶融一体化させて各略歯型状部分間の隙間を埋めることにより、一の開口部分の側端部に伝熱部と各補助材の強固に一体化した溶接継手が形成されることとなり、この伝熱部並列方向に連続する各補助材間の溶接部位で一の開口部分がその側方に隣接する他の隙間部分から水密に隔離した状態が確実に得られると共に、ユニット化された伝熱部間の連結強度を大幅に向上させて熱交換用流体同士の圧力差が大きい状態にも対応できる。また、各伝熱部間に各補助材の略歯型状部分を挿入して溶接対象箇所を拡大して溶接一体化することで、溶接時の入熱に対する余裕度を高めて一般に入熱量の大きな溶接速度の速い溶接も行い易く、溶損等を起すことなく溶接作業能率の大幅な向上が図れる。加えて、溶接箇所の両側に各補助材が連続する壁状に存在することで、溶接時における溶接部位から一の開口部分など開口内へのスパッタ飛散も起りにくい。

【0012】

また、本発明に係る熱交換ユニットは、前記第二隙間部を挟む各伝熱部が、前記略壇状平坦部の隆起した側の表面同士を可能な範囲でシーム溶接されて一体に組合わされてなり、前記内側補助材の各略歯型状部分が、略壇状平坦部の両端部におけるシーム溶接機の電極が物理的に到達不可能で伝熱部同士溶接できない範囲の、少なくとも側方に存在可能な長さとして形成され、前記一の開口部分をなす各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入された前記各略歯型状部分間の溶接で、前記溶接できない範囲部分における各伝熱部同士も同時に溶融させて一体化してなるものである。

【0013】

このように本発明においては、内側補助材の略歯型状部分を伝熱部のシーム溶接では溶接されない範囲部分の側方に達する十分な大きさとし、内側補助材と伝熱部並びに外側補助材との溶接の際に伝熱部の未溶接部分も同時に溶融させて一体化させ、シーム溶接部分から連続して略壇状平坦部の末端まで溶接部分が得られることにより、シーム溶接に付随して生じる未溶接部分に対応する別途の溶接作業が不要となり、溶接作業の能率を向上させられると共に、シーム溶接を行う場合に必然的に生じていたシーム溶接以外の溶接方法による伝熱部溶接箇所の強度を、各補助材との一体化に伴って大幅に高められ、シーム溶接箇所に比べて強度低下もなく、溶接部分全体を熱交換用流体同士の圧力差が大きい状態に確実に対応させられ、流体流路間の隔離を確実なものとすることができる。

【0014】

また、本発明に係る熱交換ユニットは必要に応じて、前記外側補助材及び/又は内側補助材が、前記略歯型状部分とは反対側の端部に、前記伝熱部並列方向と平行をなし、且つ各伝熱部における一の開口部分側の端部と所定間隔をなす略板状のフランジ部を一体に有してなるものである。

【0015】

このように本発明においては、外側補助材及び/又は内側補助材の端部に伝熱部の並列方向と平行なフランジ部が配設され、外側補助材や内側補助材と同様にフランジ部が一体化された各伝熱部の一の開口部分と他の隙間部分とを隔てることにより、一体化した伝熱部をケーシング内等に取付ける場合にフランジ部を介して取付けると、容易且つ適切に前記一の開口部分と他の隙間部分とを隔離した状態が確保できると共に、伝熱部ではない部分を支持に利用することで取付強度を高められ、且つその取付作業の能率も向上させて熱交換器の製造コストを大幅に低減できる。

【0016】

また、本発明に係る熱交換ユニットは必要に応じて、前記外側補助材及び内側補助材の各略歯型状部分間の溶接が、外側補助材と内側補助材との間で略ワイヤ状の電極を備える電極部全体を移動させつつ、外側補助材の略歯型状部分、内側補助材の略歯型状部分、及び伝熱部と、前記電極との間にアークを発生させ、前記各部材それぞれを前記各部材と同素材の前記電極と共にまとめて溶融させ一体化する消耗電極式のアーク溶接によるものである。

【0017】

このように本発明においては、外側補助材及び内側補助材の各略歯型状部分間を伝熱部ごと溶接するのに消耗電極式のアーク溶接を利用し、伝熱部と同素材の電極と、略歯型状部分及び伝熱部との間にアークを発生させ、アークに伴う入熱を大きくして各部材の溶接対象箇所を速やかに溶融させる一方、電極溶融分を移行させて溶接箇所に溶融金属を十分に発生させることにより、電極部を伝熱部並列方向等への単純な動線上を移動させるのみで各部材の溶融一体化を確実に進行させられることとなり、作業能率を著しく高められ、溶接の自動化も図れる。

【0018】

また、本発明に係る熱交換ユニットは必要に応じて、一体化された伝熱部のうち最も外側に位置する伝熱部における前記略壇状平坦部の隆起した側の表面と、前記外側補助材及び内側補助材の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設され、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ側部閉塞部材を備えるものである。

【0019】

このように本発明においては、ユニットをなす伝熱部のうち最も外側に位置する略壇状平坦部表面と外側補助材及び内側補助材の伝熱部並列方向各端部とに一体化させて側部閉塞部材を配設し、一の開口部分に対し各補助材のない側方についても各補助材同様に隔離を図ることにより、一体化した伝熱部をケーシング内等に取付ける場合に側部閉塞部材に対し溶接等の作業を行え、伝熱部に直接加工を施さずに済み、作業性の点でも一の開口部分と他部分との隔離状態確保の点でも優れると共に、取付強度だけでなくユニット自体の強度も高められ、より高圧の熱交換用流体にも対応させられる。

【0020】

また、本発明に係る熱交換ユニットは必要に応じて、前記側部閉塞部材が、前記伝熱部との一体化部分から離れた端部に、各伝熱部における一の開口部分側の端部と平行をなし、且つ一の開口部分に対し外方又は内方へ所定幅張出す略板状のフランジ部を一体に有してなるものである。

【0021】

このように本発明においては、側部閉塞部材の端部に伝熱部端部と平行なフランジ部を配設し、側部閉塞部材と同様にフランジ部が一の開口部分と伝熱部の側方部分とを隔てることにより、一体化した伝熱部をケーシング内などに取付ける場合にフランジ部を介して取付けると、容易且つ適切に前記一の開口部分と他部分とを隔離した状態が確保できると共に、伝熱部ではない部分を支持に利用することで取付強度を高められ、且つその取付作業の能率も向上させて熱交換器の製造コストを大幅に低減できる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の一実施の形態を図1ないし図7に基づいて説明する。図1は本実施の形態に係る熱交換ユニットの側面図、図2は本実施の形態に係る熱交換ユニットの平面図、図3は本実施の形態に係る熱交換ユニットにおける伝熱部と各補助材との未溶接状態の要部拡大図、図4は本実施の形態に係る熱交換ユニットにおける伝熱部のみの一体化状態説明図、図5は本実施の形態に係る熱交換ユニットにおける伝熱部への溶接前各補助材配設状態説明図、図6は本実施の形態に係る熱交換ユニットにおける溶接前の外側補助材の平面図及び斜視図、図7は本実施の形態に係る熱交換ユニットにおける溶接前の内側補助材の平面図及び斜視図である。

【0023】

前記各図において本実施の形態に係る熱交換ユニット1は、略矩形状に成形される金属薄板製の伝熱部10と、複数の略歯型状部分21を有する厚板状の外側補助材20と、複数の略歯型状部分31を有する厚板状の内側補助材20とを備え、伝熱部10を複数並列状態で溶接一体化すると共に、各補助材20、30の略歯型状部分21、31を各伝熱部10間の隙間所定箇所に挿入、溶接した構成である。

【0024】

前記伝熱部10は、略矩形状の金属薄板を素材とし、所定のプレス装置(図示を省略)で略中央部分に伝熱面11を成型されると共に、伝熱面11を囲む外周所定箇所に壇状平坦部12、各辺の他部分をそれぞれ平面部13とされて成型される構成である。前記伝熱面11は、一方の面に高温の熱交換用流体、他方の面に低温の熱交換用流体がそれぞれ接触して熱伝達を行うのに最適化された凹凸形状を有する領域であり、熱伝達特性に優れた波形断面形状や、凝縮水を速やかに排出可能な溝状部分などを有する公知の凹凸形状パターンとなっており、詳細な説明を省略する。

【0025】

この伝熱部10を複数並列させて一体化した状態では、各伝熱面11間に一方の熱交換用流体の通過する第一隙間部(図示を省略)と他方の熱交換用流体の通過する第二隙間部(図示を省略)とがそれぞれ一つおきに生じる。これら各伝熱部10の一体化にあたっては、第一隙間部を挟むこととなる各伝熱部10同士が、壇状平坦部12の隆起した側と逆側の裏面同士を対向させつつこの壇状平坦部12部位を除く各辺の平面部13同士を水密にシーム溶接されて二つずつ組合わされた後、これら組合わされた各組(単位ユニット70)が各伝熱部10両端における壇状平坦部12の隆起した側の表面同士をそれぞれ水密にシーム溶接されて一体化される。

【0026】

この一体化した伝熱部10における壇状平坦部12のある両端部では、並列状態にある各壇状平坦部12に挟まれた隙間がそれぞれ第一隙間部に連通した状態となっており、これら各隙間が第一隙間部に対し一方の熱交換用流体を流入出させる前記一の開口部分としての第一開口部50となる。また、この第一開口部50となる壇状平坦部12のない他の二辺における伝熱部10間の他の隙間部分が、それぞれ各第二隙間部に対し他方の熱交換用流体を流入出させる前記他の開口部分としての第二開口部60となる。

【0027】

前記外側補助材20は、伝熱部10の厚みより著しく大となる厚板状部材を長手方向に平行な折曲線にて一部折曲げ、折曲げ部分の先端に、一体化された伝熱部10間の前記他の隙間部分における第一開口部50寄り端部所定範囲形状に略一致する略歯型状部分21を形成されてなる構成である。

【0028】

また、外側補助材20は、略歯型状部分21とは反対側の端部を伝熱部10の開口正面方向に所定長さ延伸させて形成されており、且つこの端部には伝熱部10並列方向と平行をなし、且つ各伝熱部10における第一開口部50側の端部と所定間隔をなして第一開口部50正面側に位置する略板状のフランジ部22が一体に配設される構成である。このフランジ部22は、ユニットとして一体化された各伝熱部10を移動させる際の保持部分や熱交換器のケーシング(図示を省略)等への取付部分として用いる。

【0029】

前記内側補助材30は、伝熱部10の厚みより著しく大となる厚板状部材を長手方向に沿う折曲線を中心に一部折曲げ、折曲げ部分の先端に、一体化された第一開口部50をなす各伝熱部10間の隙間の端部所定範囲形状に略一致する略歯型状部分31を形成されてなる構成である。

【0030】

前記外側補助材20の略歯型状部分21は、伝熱部10における第一開口部50に隣接する他の隙間に挿入され、また、前記内側補助材30の略歯型状部分31は、伝熱部10における第一開口部50に挿入され、各伝熱部10と挿入された略歯型状部分21、31周縁部とを溶接して各伝熱部10と各補助材20、30とが一体化される仕組みである。

【0031】

この外側補助材20の略歯型状部分21、及び内側補助材30の略歯型状部分31は、伝熱部10間の隙間への挿入状態で、伝熱部10の先端部からそれぞれ十分な深さ位置に達しており(図5参照)、伝熱部10との接触面積を確保して溶接時に生じる熱で容易に溶失させない仕組みである。

【0032】

前記側部閉塞部材40は、前記外側補助材20及び内側補助材30同様の厚板状体で形成され、一体化された伝熱部10のうち最も外側に位置する伝熱部10における壇状平坦部12の隆起した側の表面と、前記外側補助材20及び内側補助材30の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設される構成であり、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ仕組みである。

【0033】

次に、本実施の形態に係る熱交換ユニットの組立について説明する。あらかじめプレス装置(図示を省略)によるプレス成型を経て搬出された伝熱部10は、まず、同様にして成形された他の伝熱部10と天地及び表裏を逆にした状態で二つ重ね合される。伝熱部10は、他の伝熱部10を重ね合せると、壇状平坦部12を除く各辺の平面部13同士で互いに密着すると共に、相対する伝熱面11間に少なくとも流体が流通可能な隙間を有する状態となる。

【0034】

これら重ね合された二つの伝熱部10は、横方向端部各辺の平面部13の一部を溶接代としてシーム溶接され、得られたシーム溶接部13aにおいて一体化した一組の単位ユニット70となる。単位ユニット70をなす伝熱部10間には、互いの伝熱面11に挟まれる隙間、すなわち第一隙間部が生じると共に、溶接されてない壇状平坦部12に挟まれた隙間部分がそれぞれこの第一隙間部に連通する第一開口部50となる(図4参照)。

【0035】

さらに、単位ユニット70は、同様にして形成された他の単位ユニット70と並列に重ね合され、対向する単位ユニット70における伝熱部10端部の壇状平坦部12同士が互いに密着すると共に、相対する単位ユニット70の伝熱面11間に流体が流通可能な隙間を有する状態となる。

【0036】

これらの重ね合された二つの単位ユニット70は、隣合う伝熱部10の壇状平坦部12端部をシーム溶接され、一体化される。単位ユニット70が一体化された状態では、単位ユニット70間に第二隙間部が生じると共に、溶接されてない横方向端部間がそれぞれこの第二隙間部に連通する第二開口部60となる(図4参照)。ただし、壇状平坦部12間の隙間は狭くスペースが限られており、壇状平坦部12の両端部には物理的にシーム溶接機の電極を到達、接触させられないため、シーム溶接部12aの両端に所定長さ分の未溶接部12bが残り、隣接する伝熱部10間に完全に隙間がない状態とはなっていない。

【0037】

前記同様に単位ユニット70同士の溶接を繰返して、最終的に全ての単位ユニット70を一体化した状態で、伝熱部10間に生じた他の隙間の第一開口部50寄り端部に外側補助材20の略歯型状部分21を挿入すると共に、第一開口部50をなす伝熱部10間の隙間の前記他の隙間寄り端部に内側補助材30の略歯型状部分31を挿入し、挿入された各補助材20、30の各略歯型状部分21、31間をこれらに挟まれた各伝熱部10端部ごと、MIG溶接など消耗電極式のアーク溶接により溶接する。

【0038】

電極溶融分の移行を伴って入熱量が大きくなる消耗電極式のアーク溶接作業において、外側補助材20と内側補助材30との間で伝熱部10と同素材のワイヤ状電極を備える電極部全体を伝熱部10並列方向へ直線的に又は蛇行させながら移動させて溶接を行う中、厚い各略歯型状部分21、31が薄い伝熱部10に対し両側に位置して大きな入熱量を許容できることから、各補助材20、30及び伝熱部10の溶融、一体化が溶損等を伴わずスムーズに進められ、溶接作業性に優れると共に、伝熱部10と各補助材20、30とが強固に一体化し、高強度の溶接継手が得られる。この時、壇状平坦部12の両端部に残っていた伝熱部10間の未溶接部12bも内側補助材30の略歯型状部分31と共に溶接一体化されて完全に隙間がない状態となる。この溶接時において、溶接部分からスパッタが飛散しても、溶接部分の両側には各補助材20、30が連続する壁状に存在していることから、第一開口部50など開口内へスパッタが達することはなく、伝熱面や流体流路への悪影響が未然に防止できる。

【0039】

この後、伝熱部の最も外側の端部及び各補助材20、30の伝熱並列方向端部に側部閉塞部材40を取付けて溶接一体化すると、薄板状の伝熱部10からなる熱交換ユニット1として完成する。各伝熱部10が熱交換ユニット1として一体に組合わされた状態では、伝熱部10における第一開口部50の端部内外に各補助材20、30を一体に溶接することで、第一開口部50が第二開口部60側へ通じる隙間等なく確実に隔離された状態となっている。この第一開口部50を介して第一隙間部に一方の熱交換用流体を流入・流出させる一方、第一隙間部と伝熱部10を挟んで反対側の第二隙間部に第二開口部60を通じて他の熱交換用流体を流通させると、二つの熱交換用流体の間で熱交換が行えることとなる。

【0040】

各補助材20配設位置で開口部分間が確実に隔離されることで、熱交換ユニット1を用いる熱交換器の製造にあたっては各開口部分とケーシング(シェル)との連結方法によって、熱交換用流体の入口及び出口の設定が容易かつ柔軟に行え、各種用途の熱交換に対応できることとなる。実際のユニットのケーシング等への取付は、外側補助材20と一体のフランジ部22を介して取付けることとなり、取付強度を高くでき、且つその取付作業も行いやすい。取付状態で外側補助材20及び側部閉塞部材40と外側のケーシング等との水密を図るようにすれば、第一開口部50と他の熱交換用流体を流通させるユニット他部分とを隔離した状態が確保できる。

【0041】

このように、本実施の形態に係る熱交換ユニットにおいては、略矩形状の金属薄板製の伝熱部10における二辺に壇状平坦部12を成型し、各伝熱部11の各辺所定箇所同士を溶接して各伝熱部11を複数並列状態で一体化し、さらに各伝熱部10における壇状平坦部12間の隙間からなる第一開口部50内外に沿う形状の略歯型状部分21、31を有する外側補助材20及び内側補助材30を伝熱部10並列方向に架設し、伝熱部10間の隙間に挿入された状態の各略歯型状部分21、31を互いに溶接して、これら略歯型状部分21、31に挟まれる伝熱部10ごと溶融一体化させて各略歯型状部分21、31間の隙間を埋めることから、第一開口部50の側端部に伝熱部10と各補助材20、30の強固に一体化した溶接継手が形成されることとなり、この伝熱部10並列方向に連続する各補助材20、30間の溶接部位で第一開口部50がその側方に隣接する他の隙間部分から水密に隔離した状態が確実に得られると共に、ユニット化された伝熱部10間の連結強度を大幅に向上させて熱交換用流体同士の圧力差が大きい状態にも対応させられる。

【0042】

なお、前記実施の形態に係る熱交換ユニットにおいて、外側補助材20の端部に一体に配設されるフランジ部22が外方に大きく張出して各伝熱部10間の隙間と重なる構成としているが、この他、図8に示すように、フランジ部22を各補助材20、30と伝熱部10との溶接部分の上側に位置させる配置とする構成とすることもでき、フランジ部22が各補助材20、30と伝熱部10との溶接部分と共に伝熱部10間の隙間を覆う面積を必要最小限とすることで、各伝熱部10間の隙間を通る熱交換用流体の流動への影響を抑えられる。さらに、図9に示すように、内側補助材30の略歯型状部分31とは反対側の端部を伝熱部10の開口正面方向に所定長さ延伸させて形成すると共に、この端部にフランジ部32を一体に配設し、フランジ部32を外側補助材20ではなく内側補助材30側に設ける構成とすることもできる。ただし、これらの構成を実現するためには、外側補助材20又は内側補助材30とフランジ部22、32とを当初は分離状態として、各補助材20、30の各略歯型状部分21、31と各伝熱部10との溶接後、板状体のフランジ部22、32を溶接部分の上側に位置させる配置で外側補助材20又は内側補助材30の端部に一体に固定することが必要となる。

【0043】

また、前記実施の形態に係る熱交換ユニットにおいて、外側補助材20の端部にフランジ部22が外方へ張出した状態で一体に配設される構成としているが、この他、図10に示すように、側部閉塞部材40の端部にもフランジ部41を配設し、外側補助材20のフランジ部22と溶接一体化させ、全体で一つのフランジとして用いる構成とすることもでき、一体化したユニットをケーシング内などに取付ける場合に各フランジ部を介して取付けると、容易且つ十分な強度で適切に第一開口部50と他部分とを隔離した状態が確保できる。

【0044】

また、前記実施の形態に係る熱交換ユニットにおいては、伝熱部10間に対し一方の熱交換用流体を流入出させる前記一の開口部分としての第一開口部50をユニットの縦方向両端部に配置する一方、前記他の開口部分としての第二開口部60を横方向両端部に配置し、各伝熱部10を隔てた熱交換用流体同士の流れ関係を直交流にする構成としているが、これに限らず、図11に示すように、伝熱部10端部の壇状平坦部14の配置を変えて各開口部51、61を同じ縦方向両端部にそれぞれ設けると共に、各伝熱部10における第一開口部51及び第二開口部61の端部位置内外にそれぞれ前記実施形態同様の各補助材20、30を一体に溶接し、第一開口部51と第二開口部61を互いに連通させるような隙間等なく確実に隔離された状態として、各流体を共にユニット両端部で導入、排出可能にする構成とすることもでき、この場合、二つの熱交換用流体の流れ関係を並流又は向流として流体間で熱交換を行わせることができる。

【0045】

また、前記実施の形態に係る熱交換ユニットにおいては、一の開口部分としての第一開口部50をユニットの縦方向両端部に配置すると共に、他の開口部分としての第二開口部60を横方向両端部のほぼ全体にわたって配置し、他の熱交換用流体を横向き流れとして各伝熱部10を隔てた熱交換用流体同士の流れ関係を直交流にする構成としているが、これに限らず、図12に示すように、伝熱部10の第一開口部をなす縦方向端部については前記実施形態同様としつつ、ユニット横方向端部となる伝熱部10各辺の中間所定範囲に壇状平坦部15を設け、伝熱部10の並列一体化で壇状平坦部15に一体化した溶接部15aを配して第二隙間部の開口箇所を制限する一方、他の開口部分としての第二開口部62、63をユニット各隅部にそれぞれ独立させて合計四箇所設ける構成とすることもでき、他の熱交換用流体を縦方向一端側の各第二開口部62から他端側の各第二開口部63へ向かうようにして、第二開口部62、63に対し他の熱交換用流体を横から出し入れしつつ伝熱部10間の第二隙間部80で流体を縦方向に流せることとなり(図12中、実線矢印で示す)、伝熱部10の裏側で第一開口部間を縦方向に流れる一の熱交換用流体(図12中、破線矢印で示す)と他の熱交換用流体との流れ関係を並流又は向流とすることができる。

【0046】

また、前記実施の形態に係る熱交換ユニットにおいては、各補助材20、30の各略歯型状部分21、31間をこれらに挟まれた各伝熱部10端部ごと、MIG溶接など消耗電極式のアーク溶接により溶接、一体化する構成としているが、これに限らず、MIG溶接と同等の大きな入熱量を与えられると共に溶加材を十分に供給でき、各補助材20、30及び伝熱部10の溶融、一体化がスムーズに行えるものであれば、TIG溶接など他の溶接方法で溶接一体化を図る構成としてもかまわない。

【図面の簡単な説明】

【0047】

【図1】本発明の一実施の形態に係る熱交換ユニットの側面図である。

【図2】本発明の一実施の形態に係る熱交換ユニットの平面図である。

【図3】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部と各補助材との未溶接状態の要部拡大図である。

【図4】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部のみの一体化状態説明図である。

【図5】本発明の一実施の形態に係る熱交換ユニットにおける伝熱部への溶接前各補助材配設状態説明図である。

【図6】本発明の一実施の形態に係る熱交換ユニットにおける溶接前の外側補助材の平面図及び斜視図である。

【図7】本発明の一実施の形態に係る熱交換ユニットにおける溶接前の内側補助材の平面図及び斜視図である。

【図8】本発明の他の実施形態に係る熱交換ユニットのフランジ部配置状態説明図である。

【図9】本発明の他の実施形態に係る熱交換ユニットにおけるフランジ部の別の配置状態説明図である。

【図10】本発明の他の実施形態に係る熱交換ユニットのフランジ部分斜視図である。

【図11】本発明の他の実施形態に係る熱交換ユニットの平面図である。

【図12】本発明の他の実施形態に係る熱交換ユニットにおける第二隙間部での流体流れ状態説明図である。

【符号の説明】

【0048】

1 熱交換ユニット

10 伝熱部

11 伝熱面

12、14、15 壇状平坦部

12a シーム溶接部

12b 未溶接部

13 平面部

13a シーム溶接部

20 外側補助材

21 略歯型状部分

22 フランジ部

30 内側補助材

31 略歯型状部分

32 フランジ部

40 側部閉塞部材

41 フランジ部

50、51 第一開口部

60、61、62、63 第二開口部

70 単位ユニット

80 第二隙間部

【特許請求の範囲】

【請求項1】

熱交換用流体と表裏で接触する金属薄板製の伝熱部を複数並列状態で一体化して形成され、各伝熱面間に一の熱交換用流体の通過する第一隙間部と他の熱交換用流体の通過する第二隙間部とがそれぞれ一つおきに生じると共に、前記各第一隙間部に一の熱交換用流体を流入出させる一の開口部分と前記各第二隙間部に他の熱交換用流体を流入出させる他の開口部分とが互いに離隔した端部位置にそれぞれ設置される熱交換ユニットにおいて、

前記各伝熱部が、略矩形状に成形されると共に、少なくとも外周の対向する二辺における一又は複数箇所に周囲から隆起した状態として成型される略壇状平坦部を有してなり、

前記各伝熱部のうち、前記第一隙間部を挟む各伝熱部が前記略壇状平坦部の隆起した側と逆側の裏面同士を対向させつつ略壇状平坦部以外の各辺部分同士を水密に溶接され、略壇状平坦部に挟まれた隙間が第一隙間部に連通した状態とされると共に、前記第二隙間部を挟む各伝熱部が少なくとも前記略壇状平坦部の隆起した側の表面同士を水密に溶接されて一体化し、並列状態にある各略壇状平坦部間の隙間が前記一の開口部分とされてなり、

前記伝熱部における一の開口部分側の辺部で、一の開口部分を挟んで存在する各伝熱部間の他の隙間のうち、一の開口部分近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の外側補助材が、前記各略歯型状部分を前記他の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設されると共に、

前記一の開口部分をなす各略壇状平坦部間の隙間のうち、前記他の隙間近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の内側補助材が、前記各略歯型状部分を前記各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設され、

前記外側補助材及び内側補助材の各略歯型状部分が、溶接で各略歯型状部分間に挟まれる前記各伝熱部の所定箇所ごと、各略歯型状部分間に隙間がない状態に溶融一体化されることを

特徴とする熱交換ユニット。

【請求項2】

前記請求項1に記載の熱交換ユニットにおいて、

前記第二隙間部を挟む各伝熱部が、前記略壇状平坦部の隆起した側の表面同士を可能な範囲でシーム溶接されて一体に組合わされてなり、

前記内側補助材の各略歯型状部分が、略壇状平坦部の両端部におけるシーム溶接機の電極が物理的に到達不可能で伝熱部同士溶接できない範囲の、少なくとも側方に存在可能な長さとして形成され、

前記一の開口部分をなす各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入された前記各略歯型状部分間の溶接で、前記溶接できない範囲部分における各伝熱部同士も同時に溶融させて一体化してなることを

特徴とする熱交換ユニット。

【請求項3】

前記請求項1又は2に記載の熱交換ユニットにおいて、

前記外側補助材及び/又は内側補助材が、前記略歯型状部分とは反対側の端部に、前記伝熱部並列方向と平行をなし、且つ各伝熱部における一の開口部分側の端部と所定間隔をなす略板状のフランジ部を一体に有してなることを

特徴とする熱交換ユニット。

【請求項4】

前記請求項1ないし3のいずれかに記載の熱交換ユニットにおいて、

前記外側補助材及び内側補助材の各略歯型状部分間の溶接が、外側補助材と内側補助材との間で略ワイヤ状の電極を備える電極部全体を移動させつつ、外側補助材の略歯型状部分、内側補助材の略歯型状部分、及び伝熱部と、前記電極との間にアークを発生させ、前記各部材それぞれを前記各部材と同素材の前記電極と共にまとめて溶融させ一体化する消耗電極式のアーク溶接によることを

特徴とする熱交換ユニット。

【請求項5】

前記請求項1ないし4のいずれかに記載の熱交換ユニットにおいて、

一体化された伝熱部のうち最も外側に位置する伝熱部における前記略壇状平坦部の隆起した側の表面と、前記外側補助材及び内側補助材の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設され、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ側部閉塞部材を備えることを

特徴とする熱交換ユニット。

【請求項6】

前記請求項5に記載の熱交換ユニットにおいて、

前記側部閉塞部材が、前記伝熱部との一体化部分から離れた端部に、各伝熱部における一の開口部分側の端部と平行をなし、且つ一の開口部分に対し外方又は内方へ所定幅張出す略板状のフランジ部を一体に有してなることを

特徴とする熱交換ユニット。

【請求項1】

熱交換用流体と表裏で接触する金属薄板製の伝熱部を複数並列状態で一体化して形成され、各伝熱面間に一の熱交換用流体の通過する第一隙間部と他の熱交換用流体の通過する第二隙間部とがそれぞれ一つおきに生じると共に、前記各第一隙間部に一の熱交換用流体を流入出させる一の開口部分と前記各第二隙間部に他の熱交換用流体を流入出させる他の開口部分とが互いに離隔した端部位置にそれぞれ設置される熱交換ユニットにおいて、

前記各伝熱部が、略矩形状に成形されると共に、少なくとも外周の対向する二辺における一又は複数箇所に周囲から隆起した状態として成型される略壇状平坦部を有してなり、

前記各伝熱部のうち、前記第一隙間部を挟む各伝熱部が前記略壇状平坦部の隆起した側と逆側の裏面同士を対向させつつ略壇状平坦部以外の各辺部分同士を水密に溶接され、略壇状平坦部に挟まれた隙間が第一隙間部に連通した状態とされると共に、前記第二隙間部を挟む各伝熱部が少なくとも前記略壇状平坦部の隆起した側の表面同士を水密に溶接されて一体化し、並列状態にある各略壇状平坦部間の隙間が前記一の開口部分とされてなり、

前記伝熱部における一の開口部分側の辺部で、一の開口部分を挟んで存在する各伝熱部間の他の隙間のうち、一の開口部分近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の外側補助材が、前記各略歯型状部分を前記他の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設されると共に、

前記一の開口部分をなす各略壇状平坦部間の隙間のうち、前記他の隙間近傍の所定範囲をほぼ閉塞する形状の略歯型状部分を複数並列状態で有する伝熱部と同素材で且つ伝熱部より厚い略板状の内側補助材が、前記各略歯型状部分を前記各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入されつつ伝熱部並列方向に架設され、

前記外側補助材及び内側補助材の各略歯型状部分が、溶接で各略歯型状部分間に挟まれる前記各伝熱部の所定箇所ごと、各略歯型状部分間に隙間がない状態に溶融一体化されることを

特徴とする熱交換ユニット。

【請求項2】

前記請求項1に記載の熱交換ユニットにおいて、

前記第二隙間部を挟む各伝熱部が、前記略壇状平坦部の隆起した側の表面同士を可能な範囲でシーム溶接されて一体に組合わされてなり、

前記内側補助材の各略歯型状部分が、略壇状平坦部の両端部におけるシーム溶接機の電極が物理的に到達不可能で伝熱部同士溶接できない範囲の、少なくとも側方に存在可能な長さとして形成され、

前記一の開口部分をなす各略壇状平坦部間の隙間における前記所定範囲部分にそれぞれ挿入された前記各略歯型状部分間の溶接で、前記溶接できない範囲部分における各伝熱部同士も同時に溶融させて一体化してなることを

特徴とする熱交換ユニット。

【請求項3】

前記請求項1又は2に記載の熱交換ユニットにおいて、

前記外側補助材及び/又は内側補助材が、前記略歯型状部分とは反対側の端部に、前記伝熱部並列方向と平行をなし、且つ各伝熱部における一の開口部分側の端部と所定間隔をなす略板状のフランジ部を一体に有してなることを

特徴とする熱交換ユニット。

【請求項4】

前記請求項1ないし3のいずれかに記載の熱交換ユニットにおいて、

前記外側補助材及び内側補助材の各略歯型状部分間の溶接が、外側補助材と内側補助材との間で略ワイヤ状の電極を備える電極部全体を移動させつつ、外側補助材の略歯型状部分、内側補助材の略歯型状部分、及び伝熱部と、前記電極との間にアークを発生させ、前記各部材それぞれを前記各部材と同素材の前記電極と共にまとめて溶融させ一体化する消耗電極式のアーク溶接によることを

特徴とする熱交換ユニット。

【請求項5】

前記請求項1ないし4のいずれかに記載の熱交換ユニットにおいて、

一体化された伝熱部のうち最も外側に位置する伝熱部における前記略壇状平坦部の隆起した側の表面と、前記外側補助材及び内側補助材の伝熱部並列方向各端部とにそれぞれ水密に一体化させて配設され、前記一の開口部分に対する前記最も外側の伝熱部側方からの前記他の熱交換用流体の流入を防ぐ側部閉塞部材を備えることを

特徴とする熱交換ユニット。

【請求項6】

前記請求項5に記載の熱交換ユニットにおいて、

前記側部閉塞部材が、前記伝熱部との一体化部分から離れた端部に、各伝熱部における一の開口部分側の端部と平行をなし、且つ一の開口部分に対し外方又は内方へ所定幅張出す略板状のフランジ部を一体に有してなることを

特徴とする熱交換ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−78091(P2006−78091A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−262950(P2004−262950)

【出願日】平成16年9月9日(2004.9.9)

【出願人】(598117056)株式会社ゼネシス (19)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月9日(2004.9.9)

【出願人】(598117056)株式会社ゼネシス (19)

【Fターム(参考)】

[ Back to top ]