熱交換器および熱交換器を操作する方法

合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置を操作する方法。生成された合成ガスは、合成ガスにより運ばれるファウリング成分、具体的にはフライアッシュの組成および/または粒子サイズに応じて調整される流速で熱交換装置を通って流れる。1つまたは複数の熱交換表面を取り囲み、調整可能な通過容量を有する流路を含む熱交換装置。熱交換表面は、例えば、円筒形、および同軸状の入子とすることができ、内側熱交換表面は、閉鎖位置と開放位置との間を動くことができる、1つまたは複数の閉鎖用部材と共に内側流路を画定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置を操作する方法に関する。本発明は、そのような熱交換器にも関する。

【背景技術】

【0002】

合成ガスを生成するためのガス化プロセスでは、ガス化炉内で、炭素質原料が部分的に酸化される。最初に、生成された合成ガスは、通常、1300〜1600℃の温度を有する。合成ガスが炉を出るとき、高温合成ガスは、1000〜700℃の間の温度まで急冷され、次いで、1つまたは複数の熱交換装置を備える冷却器部分に給送される。

【0003】

米国特許第5,482,110号は、流路内の支持部により担持される入子式熱交換表面を備える、部分燃焼炉からの合成ガスを冷却するための熱交換器を開示する。熱交換表面は、気密壁を形成するために相互接続された、蛇行管、螺旋巻管、または垂直管により形成される。熱交換表面に沿って可能な限り多量の高温ガスを導くために、中央熱交換表面を通る中央通路は、1つまたは複数のプレートにより閉鎖される。高温ガスは、通常、約4〜12m/sの速度で熱交換表面に沿って通過する。高温ガスがガス化ユニットを出るとき、高温合成ガスは、通常、ガス化プロセス中に副生物として生成されるフライアッシュ(fly ash)を含む。フライアッシュのタイプ、そのファウリング(fouling; 換言すれば、汚れ)挙動、および熱交換器材料の浸食に関するその影響は、使用される炭素質原料のタイプおよび組成により変化する。ガス化炉は、通常、特定の生成速度およびプロセス流体速度用に設計されるが、熱交換器の許容できないファウリングを防ぐために、限られた範囲の原料タイプにのみ、ガス化炉を使用することができる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方ではファウリングの影響を、他方では浸食の影響を許容できるレベルに保ちながら、広範囲の炭素質原料タイプから生成される合成ガスを冷却するために使用することができる熱交換器を提供することが、本発明の目的である。

【課題を解決するための手段】

【0005】

本発明の目的は、合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置を操作する方法により達成され、生成された合成ガスは、合成ガスにより運ばれるファウリング成分の組成および/または粒子サイズに応じて調整される流速で熱交換装置を通って流れる。低流速は、通常、ファウリングの増大をもたらすが、他方、高流速は、熱交換器材料の浸食の増大をもたらす。本発明による方法を用いれば、流速を炭素質原料のタイプにより変化する可能性がある最適レベルまで調整することにより、浸食およびファウリングの影響のバランスをとることができる。

【0006】

ガス化ユニット内の炭素質原料の部分燃焼により、合成ガスが生成されるとき、流速は、例えば、炭素質原料の組成、および/または合成ガスにより生じるフライアッシュの組成に応じて調整することができる。それに代わり、またはそれに加えて、流速は、平均フライアッシュ粒子サイズに応じて調整することができる。これらのパラメータは、合成ガスのファウリング挙動および浸食の影響に関して、強い影響を及ぼすことが見出された。流速は、例えば、フライアッシュの平均粒子サイズの減少と比例して加速される可能性がある。その代わりに、ある塊または産地からの石炭などの、あるタイプの炭素質原料が使用される場合、流速は、同じ特定のタイプまたは産地の石炭についての以前の経験に基づいて選択することができる。

【0007】

本発明による方法は、例えば、内部側管などを有する煙管ボイラなどの、任意の適当なタイプの熱交換器を用いて実施することができる。本方法は、具体的には、1つまたは複数の熱交換表面を取り囲み、調整可能な通過容量を有する流路を含む熱交換装置を用いて実施することができる。浸食およびファウリングの影響のバランスをとるために、通過容量を調整することにより、合成ガスの流速を効果的に制御し、それを調整することができる。

【0008】

熱交換装置の流路は、例えば、閉じた幾何学形状のいくつかの同軸状入子式熱交換表面を取り囲むことができ、内側熱交換表面は、1つまたは複数の閉鎖用部材と共に内側流路を画定し、1つまたは複数の閉鎖用部材は、閉鎖用部材が内側流路を遮断する第1の位置と、内側流路が少なくとも部分的に開放される第2の位置との間を動くことができる。閉じた幾何学形状または管形状は、例えば、円筒形とすることができるが、その代わりに、矩形、多角形、または楕円形平面図形を示す形状などの、他の任意のタイプの管形状とすることもできる。熱交換表面は、例えば支柱管またはフィン付管構造体として、気密壁を形成するために溶接されるなど、相互接続された、垂直管路、または螺旋巻管路などの並列管路から作成することができる。管路は、冷却材供給部および冷却材放出部に接続することができる。

【0009】

適宜、入子式熱交換表面を取り囲む流路壁は、冷却材供給部および冷却材放出部に接続することもできる、気密接続された螺旋巻並列管路または垂直並列管路により形成することもできる。そうした流路壁は、例えば、圧力容器壁により取り囲むことができる。

【0010】

入子式熱交換表面の内側表面により閉じ込められる内側流路を開放することにより、流路の通路断面積は、大幅に増加し、高温ガス生成物の流速は、減少する。閉鎖用部材が通路を閉鎖すれば、流路の通路断面積は、減少し、したがって、高温ガス生成物の流速を増加させる。

【0011】

閉鎖用部材が、内側流路を部分的に遮断するための、第1の位置と第2の位置との間の少なくとも1つの中間位置まで動くことができれば、流速の調整機能は、さらに増大する。閉鎖用部材は、緩やかに開放または閉鎖することができるのが好ましい。

【0012】

特定の実施形態では、1つまたは複数の閉鎖用部材は、入子式熱交換表面の長手方向軸に垂直な軸の周りに回転可能である。閉鎖用部材は、制御機構部として、例えば、外側流路壁を通って延びる軸に結合することができる。軸は、例えば、必要に応じて、流速および/またはガス温度の測定値に応答して、手動または自動で制御することができる。必要に応じて、制御機構部と交差する様々な部品により、熱膨張の差を克服する、柔軟性のある駆動変速装置を使用することができる。

【0013】

加熱による破損の危険を低減するために、閉鎖用部材は、例えば、冷却材供給部および冷却材放出部にそれぞれ動作可能に接続する、1つまたは複数の冷却用流路を備える。水冷制御部材の適当な例は、ドイツ特許出願DE3913422に開示され、水冷制御部材は、最終生成物の温度制御のための側管路内で使用される。

【0014】

熱交換装置は、特に、炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉の一部分として有用である。

本発明は、図を参照して説明される。

【図面の簡単な説明】

【0015】

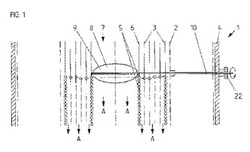

【図1】本発明による熱交換装置を概略的に示す図である。

【図2】本発明による熱交換装置の別の実施形態を示す図である。

【図3A】本発明による熱交換装置用の別の熱交換表面を示す図である。

【図3B】本発明による熱交換装置用のさらに別の熱交換表面を示す図である。

【図4】図1または2の装置用の制御部材を示す図である。

【発明を実施するための形態】

【0016】

図1は、微粉炭などの炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉(図示せず)の冷却器部分の熱交換装置1を長手方向断面で概略的に示す。熱交換装置1は、いくつかの入子式同軸状配置円筒熱交換表面3を取り囲む外側円筒流路壁2を備える。外側流路壁2は、入子式表面2と同軸状に配置され、同軸状圧力容器壁4により取り囲まれる。外側流路壁2および熱交換表面3は、気密構造を形成するために相互接続された、螺旋巻管路または垂直管路などの並列管路5により形成され、その結果、2つの熱交換表面3間を流れるガスは、他の2つの熱交換表面3間の空間に逃げることはできない。内側熱交換表面6は、内側流路7を画定する。閉鎖用部材8は、入子式熱交換表面3の長手方向軸に垂直な半径方向に延びる軸10に接続される回転可能な円形フラップ9を備える。軸10は、入子式熱交換表面3、外側流路壁2、および圧力容器壁4を通って延び、軸10は、制御機構部22を使用して手動で動かすことができる。

【0017】

ガスは、図1の矢印Aにより示す方向に熱交換表面3を通って流れる。軸10を回転させることにより、円形体9は、内側流路7を遮断する第1の水平位置と、内側流路7を開放し、それを遮断しない第2の位置との間を緩やかに動くことができる。内側流路7が遮断されるとき、ガスは、熱交換表面3間のみを流れることができる。内側流路7を開放することにより、流路断面積は、増加し、流速は、比例的に減少する。

【0018】

図2は、本発明による熱交換装置の別の実施形態を示す。部品は、図1の実施形態と同じである場合、同じ参照番号が使用される。ここで、軸10は、圧力容器壁4を通って延びないが、滑車23は、圧力容器壁4を通って制御機構部22まで延びる、反対の軸24に軸10を接続する。構造体の様々な部品の熱膨張により誘発される機械的応力を防ぐために、そうした変速装置を使用することができる。

【0019】

図1および2の実施形態の同軸状入子式熱交換表面3は、円筒形である。しかし、必要に応じて、他の任意のタイプの閉じた幾何学形状を使用することができる。図3Aでは、入子式熱交換表面3Aは、矩形断面を有し、気密壁を形成するために相互接続された垂直並列管5Aにより形成される。熱交換表面3Aは、その下側で、隣接する外側熱交換表面3Aの下端部を超える距離にわたって延びる。このことは、ラッパー装置などによる、熱交換表面のそれぞれの洗浄を可能とする。

【0020】

図3Bは、熱交換表面3Bが多角形である、別の代替例を示す。熱交換表面3Bは、気密構造体を形成するために相互接続された蛇行管路5Bから構築される。

図4は、冷却システムを有する閉鎖用部材8をより詳細に示す。他の可能な実施形態では、必要に応じて、非冷却閉鎖用部材を使用することができることに留意されたい。軸10は、内側管路11および同軸状配置外側管路12を備える。円形体9は、軸10の長手方向軸に垂直な軸の周りに整列する3つの同心円筒壁13、14、15を備える。同心壁13、14、15間の空間16、17、18は、2つの横方向円形平面端部壁(図示せず)により閉鎖される。軸10の内側管11は、内側同心壁15により取り囲まれる空間内まで延びる。同心壁13、14、15内の開口部19、20、21は、冷却材、具体的には外側管路12を介して供給される水用の蛇行流路を画定するように配置される。水は、軸10の内側管路11内の側面開口部25を介して内側同心壁15により取り囲まれる空間を出る。管路11は、使用される冷却材を放出する。

【技術分野】

【0001】

本発明は、合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置を操作する方法に関する。本発明は、そのような熱交換器にも関する。

【背景技術】

【0002】

合成ガスを生成するためのガス化プロセスでは、ガス化炉内で、炭素質原料が部分的に酸化される。最初に、生成された合成ガスは、通常、1300〜1600℃の温度を有する。合成ガスが炉を出るとき、高温合成ガスは、1000〜700℃の間の温度まで急冷され、次いで、1つまたは複数の熱交換装置を備える冷却器部分に給送される。

【0003】

米国特許第5,482,110号は、流路内の支持部により担持される入子式熱交換表面を備える、部分燃焼炉からの合成ガスを冷却するための熱交換器を開示する。熱交換表面は、気密壁を形成するために相互接続された、蛇行管、螺旋巻管、または垂直管により形成される。熱交換表面に沿って可能な限り多量の高温ガスを導くために、中央熱交換表面を通る中央通路は、1つまたは複数のプレートにより閉鎖される。高温ガスは、通常、約4〜12m/sの速度で熱交換表面に沿って通過する。高温ガスがガス化ユニットを出るとき、高温合成ガスは、通常、ガス化プロセス中に副生物として生成されるフライアッシュ(fly ash)を含む。フライアッシュのタイプ、そのファウリング(fouling; 換言すれば、汚れ)挙動、および熱交換器材料の浸食に関するその影響は、使用される炭素質原料のタイプおよび組成により変化する。ガス化炉は、通常、特定の生成速度およびプロセス流体速度用に設計されるが、熱交換器の許容できないファウリングを防ぐために、限られた範囲の原料タイプにのみ、ガス化炉を使用することができる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方ではファウリングの影響を、他方では浸食の影響を許容できるレベルに保ちながら、広範囲の炭素質原料タイプから生成される合成ガスを冷却するために使用することができる熱交換器を提供することが、本発明の目的である。

【課題を解決するための手段】

【0005】

本発明の目的は、合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置を操作する方法により達成され、生成された合成ガスは、合成ガスにより運ばれるファウリング成分の組成および/または粒子サイズに応じて調整される流速で熱交換装置を通って流れる。低流速は、通常、ファウリングの増大をもたらすが、他方、高流速は、熱交換器材料の浸食の増大をもたらす。本発明による方法を用いれば、流速を炭素質原料のタイプにより変化する可能性がある最適レベルまで調整することにより、浸食およびファウリングの影響のバランスをとることができる。

【0006】

ガス化ユニット内の炭素質原料の部分燃焼により、合成ガスが生成されるとき、流速は、例えば、炭素質原料の組成、および/または合成ガスにより生じるフライアッシュの組成に応じて調整することができる。それに代わり、またはそれに加えて、流速は、平均フライアッシュ粒子サイズに応じて調整することができる。これらのパラメータは、合成ガスのファウリング挙動および浸食の影響に関して、強い影響を及ぼすことが見出された。流速は、例えば、フライアッシュの平均粒子サイズの減少と比例して加速される可能性がある。その代わりに、ある塊または産地からの石炭などの、あるタイプの炭素質原料が使用される場合、流速は、同じ特定のタイプまたは産地の石炭についての以前の経験に基づいて選択することができる。

【0007】

本発明による方法は、例えば、内部側管などを有する煙管ボイラなどの、任意の適当なタイプの熱交換器を用いて実施することができる。本方法は、具体的には、1つまたは複数の熱交換表面を取り囲み、調整可能な通過容量を有する流路を含む熱交換装置を用いて実施することができる。浸食およびファウリングの影響のバランスをとるために、通過容量を調整することにより、合成ガスの流速を効果的に制御し、それを調整することができる。

【0008】

熱交換装置の流路は、例えば、閉じた幾何学形状のいくつかの同軸状入子式熱交換表面を取り囲むことができ、内側熱交換表面は、1つまたは複数の閉鎖用部材と共に内側流路を画定し、1つまたは複数の閉鎖用部材は、閉鎖用部材が内側流路を遮断する第1の位置と、内側流路が少なくとも部分的に開放される第2の位置との間を動くことができる。閉じた幾何学形状または管形状は、例えば、円筒形とすることができるが、その代わりに、矩形、多角形、または楕円形平面図形を示す形状などの、他の任意のタイプの管形状とすることもできる。熱交換表面は、例えば支柱管またはフィン付管構造体として、気密壁を形成するために溶接されるなど、相互接続された、垂直管路、または螺旋巻管路などの並列管路から作成することができる。管路は、冷却材供給部および冷却材放出部に接続することができる。

【0009】

適宜、入子式熱交換表面を取り囲む流路壁は、冷却材供給部および冷却材放出部に接続することもできる、気密接続された螺旋巻並列管路または垂直並列管路により形成することもできる。そうした流路壁は、例えば、圧力容器壁により取り囲むことができる。

【0010】

入子式熱交換表面の内側表面により閉じ込められる内側流路を開放することにより、流路の通路断面積は、大幅に増加し、高温ガス生成物の流速は、減少する。閉鎖用部材が通路を閉鎖すれば、流路の通路断面積は、減少し、したがって、高温ガス生成物の流速を増加させる。

【0011】

閉鎖用部材が、内側流路を部分的に遮断するための、第1の位置と第2の位置との間の少なくとも1つの中間位置まで動くことができれば、流速の調整機能は、さらに増大する。閉鎖用部材は、緩やかに開放または閉鎖することができるのが好ましい。

【0012】

特定の実施形態では、1つまたは複数の閉鎖用部材は、入子式熱交換表面の長手方向軸に垂直な軸の周りに回転可能である。閉鎖用部材は、制御機構部として、例えば、外側流路壁を通って延びる軸に結合することができる。軸は、例えば、必要に応じて、流速および/またはガス温度の測定値に応答して、手動または自動で制御することができる。必要に応じて、制御機構部と交差する様々な部品により、熱膨張の差を克服する、柔軟性のある駆動変速装置を使用することができる。

【0013】

加熱による破損の危険を低減するために、閉鎖用部材は、例えば、冷却材供給部および冷却材放出部にそれぞれ動作可能に接続する、1つまたは複数の冷却用流路を備える。水冷制御部材の適当な例は、ドイツ特許出願DE3913422に開示され、水冷制御部材は、最終生成物の温度制御のための側管路内で使用される。

【0014】

熱交換装置は、特に、炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉の一部分として有用である。

本発明は、図を参照して説明される。

【図面の簡単な説明】

【0015】

【図1】本発明による熱交換装置を概略的に示す図である。

【図2】本発明による熱交換装置の別の実施形態を示す図である。

【図3A】本発明による熱交換装置用の別の熱交換表面を示す図である。

【図3B】本発明による熱交換装置用のさらに別の熱交換表面を示す図である。

【図4】図1または2の装置用の制御部材を示す図である。

【発明を実施するための形態】

【0016】

図1は、微粉炭などの炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉(図示せず)の冷却器部分の熱交換装置1を長手方向断面で概略的に示す。熱交換装置1は、いくつかの入子式同軸状配置円筒熱交換表面3を取り囲む外側円筒流路壁2を備える。外側流路壁2は、入子式表面2と同軸状に配置され、同軸状圧力容器壁4により取り囲まれる。外側流路壁2および熱交換表面3は、気密構造を形成するために相互接続された、螺旋巻管路または垂直管路などの並列管路5により形成され、その結果、2つの熱交換表面3間を流れるガスは、他の2つの熱交換表面3間の空間に逃げることはできない。内側熱交換表面6は、内側流路7を画定する。閉鎖用部材8は、入子式熱交換表面3の長手方向軸に垂直な半径方向に延びる軸10に接続される回転可能な円形フラップ9を備える。軸10は、入子式熱交換表面3、外側流路壁2、および圧力容器壁4を通って延び、軸10は、制御機構部22を使用して手動で動かすことができる。

【0017】

ガスは、図1の矢印Aにより示す方向に熱交換表面3を通って流れる。軸10を回転させることにより、円形体9は、内側流路7を遮断する第1の水平位置と、内側流路7を開放し、それを遮断しない第2の位置との間を緩やかに動くことができる。内側流路7が遮断されるとき、ガスは、熱交換表面3間のみを流れることができる。内側流路7を開放することにより、流路断面積は、増加し、流速は、比例的に減少する。

【0018】

図2は、本発明による熱交換装置の別の実施形態を示す。部品は、図1の実施形態と同じである場合、同じ参照番号が使用される。ここで、軸10は、圧力容器壁4を通って延びないが、滑車23は、圧力容器壁4を通って制御機構部22まで延びる、反対の軸24に軸10を接続する。構造体の様々な部品の熱膨張により誘発される機械的応力を防ぐために、そうした変速装置を使用することができる。

【0019】

図1および2の実施形態の同軸状入子式熱交換表面3は、円筒形である。しかし、必要に応じて、他の任意のタイプの閉じた幾何学形状を使用することができる。図3Aでは、入子式熱交換表面3Aは、矩形断面を有し、気密壁を形成するために相互接続された垂直並列管5Aにより形成される。熱交換表面3Aは、その下側で、隣接する外側熱交換表面3Aの下端部を超える距離にわたって延びる。このことは、ラッパー装置などによる、熱交換表面のそれぞれの洗浄を可能とする。

【0020】

図3Bは、熱交換表面3Bが多角形である、別の代替例を示す。熱交換表面3Bは、気密構造体を形成するために相互接続された蛇行管路5Bから構築される。

図4は、冷却システムを有する閉鎖用部材8をより詳細に示す。他の可能な実施形態では、必要に応じて、非冷却閉鎖用部材を使用することができることに留意されたい。軸10は、内側管路11および同軸状配置外側管路12を備える。円形体9は、軸10の長手方向軸に垂直な軸の周りに整列する3つの同心円筒壁13、14、15を備える。同心壁13、14、15間の空間16、17、18は、2つの横方向円形平面端部壁(図示せず)により閉鎖される。軸10の内側管11は、内側同心壁15により取り囲まれる空間内まで延びる。同心壁13、14、15内の開口部19、20、21は、冷却材、具体的には外側管路12を介して供給される水用の蛇行流路を画定するように配置される。水は、軸10の内側管路11内の側面開口部25を介して内側同心壁15により取り囲まれる空間を出る。管路11は、使用される冷却材を放出する。

【特許請求の範囲】

【請求項1】

合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置(1)を操作する方法であって、生成された合成ガスは、前記合成ガスにより運ばれるファウリング成分の組成および/または粒子サイズに応じて調整される流速で前記熱交換装置(1)を通って流れる、方法。

【請求項2】

前記ファウリング成分は、フライアッシュを含み、前記流速は、前記フライアッシュの組成および/または粒子サイズに応じて調整される、請求項1に記載の方法。

【請求項3】

高温ガスが、1つまたは複数の同軸状入子式熱交換表面(3)に沿って流れ、前記流速は、前記熱交換表面の1つまたは複数により取り囲まれる通路開口部(7)を調整することにより調整される、請求項1または2のいずれかに記載の方法。

【請求項4】

前記流速は、中央熱交換表面(6)により取り囲まれる前記通路開口部(7)を調整することにより調整される、請求項3に記載の方法。

【請求項5】

前記通路開口部(7)は、フラップ(9)がガス流方向に平行な第1の位置と、前記フラップが前記通路開口部を閉鎖する第2の位置との間で前記フラップを回転させることにより調整される、請求項3または4に記載の方法。

【請求項6】

前記フラップ(9)は、冷却材により冷却される、請求項5に記載の方法。

【請求項7】

1つまたは複数の熱交換表面(3)を取り囲む流路壁(2)を含み、前記流路は、調整可能な通過容量を有する、熱交換装置。

【請求項8】

前記流路壁(2)は、閉じた幾何学形状のいくつかの同軸状入子式熱交換表面(3)を取り囲み、内側熱交換表面は、1つまたは複数の閉鎖用部材(8)と共に内側流路を画定し、前記1つまたは複数の部材は、前記閉鎖用部材が前記内側流路を遮断する第1の位置と、前記内側流路が少なくとも部分的に開放される第2の位置との間を動くことができる、請求項7に記載の熱交換装置。

【請求項9】

前記閉鎖用部材(8)は、前記内側流路(7)を部分的に遮断するための、前記第1の位置と第2の位置との間の少なくとも1つの位置まで動くことができる、請求項8に記載の熱交換装置。

【請求項10】

前記1つまたは複数の閉鎖用部材(8)は、前記入子式熱交換表面の長手方向軸に垂直な軸の周りに回転可能である、請求項8または9に記載の熱交換装置。

【請求項11】

前記1つまたは複数の閉鎖用部材(8)は、前記流路壁(2)を通って延びる軸(10)に結合する、請求項8から10のいずれか1項に記載の熱交換装置。

【請求項12】

前記1つまたは複数の閉鎖用部材は、冷却材供給部および冷却材放出部にそれぞれ動作可能に接続する、1つまたは複数の冷却用流路を備える、請求項8から11のいずれか1項に記載の熱交換装置。

【請求項13】

前記閉じた幾何学形状は、円筒形である、請求項8から12のいずれか1項に記載の熱交換装置。

【請求項14】

前記入子式熱交換表面は、気密壁構造体を形成するために相互接続された、蛇行管、螺旋巻管、または垂直管により形成される、請求項8から13のいずれか1項に記載の熱交換装置。

【請求項15】

請求項8から13のいずれか1項に記載の1つまたは複数の熱交換装置を有する冷却器部分を備える、炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉。

【請求項1】

合成ガスを生成するための炭素質原料の部分燃焼用のガス化炉の下流の熱交換装置(1)を操作する方法であって、生成された合成ガスは、前記合成ガスにより運ばれるファウリング成分の組成および/または粒子サイズに応じて調整される流速で前記熱交換装置(1)を通って流れる、方法。

【請求項2】

前記ファウリング成分は、フライアッシュを含み、前記流速は、前記フライアッシュの組成および/または粒子サイズに応じて調整される、請求項1に記載の方法。

【請求項3】

高温ガスが、1つまたは複数の同軸状入子式熱交換表面(3)に沿って流れ、前記流速は、前記熱交換表面の1つまたは複数により取り囲まれる通路開口部(7)を調整することにより調整される、請求項1または2のいずれかに記載の方法。

【請求項4】

前記流速は、中央熱交換表面(6)により取り囲まれる前記通路開口部(7)を調整することにより調整される、請求項3に記載の方法。

【請求項5】

前記通路開口部(7)は、フラップ(9)がガス流方向に平行な第1の位置と、前記フラップが前記通路開口部を閉鎖する第2の位置との間で前記フラップを回転させることにより調整される、請求項3または4に記載の方法。

【請求項6】

前記フラップ(9)は、冷却材により冷却される、請求項5に記載の方法。

【請求項7】

1つまたは複数の熱交換表面(3)を取り囲む流路壁(2)を含み、前記流路は、調整可能な通過容量を有する、熱交換装置。

【請求項8】

前記流路壁(2)は、閉じた幾何学形状のいくつかの同軸状入子式熱交換表面(3)を取り囲み、内側熱交換表面は、1つまたは複数の閉鎖用部材(8)と共に内側流路を画定し、前記1つまたは複数の部材は、前記閉鎖用部材が前記内側流路を遮断する第1の位置と、前記内側流路が少なくとも部分的に開放される第2の位置との間を動くことができる、請求項7に記載の熱交換装置。

【請求項9】

前記閉鎖用部材(8)は、前記内側流路(7)を部分的に遮断するための、前記第1の位置と第2の位置との間の少なくとも1つの位置まで動くことができる、請求項8に記載の熱交換装置。

【請求項10】

前記1つまたは複数の閉鎖用部材(8)は、前記入子式熱交換表面の長手方向軸に垂直な軸の周りに回転可能である、請求項8または9に記載の熱交換装置。

【請求項11】

前記1つまたは複数の閉鎖用部材(8)は、前記流路壁(2)を通って延びる軸(10)に結合する、請求項8から10のいずれか1項に記載の熱交換装置。

【請求項12】

前記1つまたは複数の閉鎖用部材は、冷却材供給部および冷却材放出部にそれぞれ動作可能に接続する、1つまたは複数の冷却用流路を備える、請求項8から11のいずれか1項に記載の熱交換装置。

【請求項13】

前記閉じた幾何学形状は、円筒形である、請求項8から12のいずれか1項に記載の熱交換装置。

【請求項14】

前記入子式熱交換表面は、気密壁構造体を形成するために相互接続された、蛇行管、螺旋巻管、または垂直管により形成される、請求項8から13のいずれか1項に記載の熱交換装置。

【請求項15】

請求項8から13のいずれか1項に記載の1つまたは複数の熱交換装置を有する冷却器部分を備える、炭素質原料の部分燃焼により合成ガスを生成するためのガス化炉。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図2】

【図3A】

【図3B】

【図4】

【公表番号】特表2013−517365(P2013−517365A)

【公表日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−549342(P2012−549342)

【出願日】平成23年1月19日(2011.1.19)

【国際出願番号】PCT/EP2011/050651

【国際公開番号】WO2011/089140

【国際公開日】平成23年7月28日(2011.7.28)

【出願人】(390023685)シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ (411)

【氏名又は名称原語表記】SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ BESLOTEN VENNOOTSHAP

【公表日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【国際出願番号】PCT/EP2011/050651

【国際公開番号】WO2011/089140

【国際公開日】平成23年7月28日(2011.7.28)

【出願人】(390023685)シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ (411)

【氏名又は名称原語表記】SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ BESLOTEN VENNOOTSHAP

[ Back to top ]