熱交換器の運転方法

【課題】熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる実用的な熱交換器の運転方法を提供する。

【解決手段】高炉ガス焚きガスタービン発電プラント1の燃料ガス戻りライン15を流通する戻りガスを冷却する冷却塔31で使用する、戻りガスに噴霧するガス冷却水を冷却するガス冷却水冷却器51に対し、ガス冷却水入口部61に戻りガス供給管81を通じて戻りガスを吹き込み、気液混相流を形成させ、該気液混相流をガス冷却水冷却器51に送り、ガス冷却水冷却器51の伝熱面及び/又は流路壁面へ付着したスケールを除去し、ガス冷却水冷却器51から排出される気液混相流を冷却塔31へ送る。

【解決手段】高炉ガス焚きガスタービン発電プラント1の燃料ガス戻りライン15を流通する戻りガスを冷却する冷却塔31で使用する、戻りガスに噴霧するガス冷却水を冷却するガス冷却水冷却器51に対し、ガス冷却水入口部61に戻りガス供給管81を通じて戻りガスを吹き込み、気液混相流を形成させ、該気液混相流をガス冷却水冷却器51に送り、ガス冷却水冷却器51の伝熱面及び/又は流路壁面へ付着したスケールを除去し、ガス冷却水冷却器51から排出される気液混相流を冷却塔31へ送る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体壁を隔てて2つの流体を熱交換する熱交換器の運転方法に関し、特に熱交換器の伝熱面へのスケールの付着を予防し、又は伝熱面へ付着したスケールを除去する熱交換器の運転方法に関する。

【背景技術】

【0002】

図4は、製鉄所の操業に伴い発生する高炉ガス等の副生ガスを燃料とする従来のガスタービン複合発電プラント2の概略的構成を示すプロセスフロー図である。ガスタービン複合発電プラント2は、ガスタービン発電設備と、汽力発電設備とに大別される。高炉ガス等の低圧・低発熱量燃料を使用するガスタービン発電設備は、燃料ガスを昇圧する燃料圧縮機3を備え、発熱量が調節された燃料ガスは、燃料圧縮機3で昇圧され、燃焼器5で空気圧縮機7から送られる高圧の空気と混合、燃焼する。この燃焼ガスは、ガスタービン9の駆動源となり、ガスタービン9は、空気圧縮機7、燃料圧縮機3を駆動すると共に発電機11を駆動し、これにより発電を行う。一方、汽力発電設備は、排熱回収ボイラ101を備え、排熱回収ボイラ101は、ガスタービン9から排気される燃焼ガスから熱回収を行い、蒸気タービン103を駆動する。蒸気タービン103から排気される蒸気は、復水器105で復水となり、復水は給水ポンプ107により排熱回収ボイラ101へ送られる。

【0003】

燃料圧縮機3に使用する軸流式圧縮機は、サージングの範囲が広く、吸込む燃料ガス流量が所定の流量以下になるとサージングが発生するため、これを回避する目的で、出力が低下し燃焼器5への供給量が減少しても吸込む燃料ガス量が所定の流量以下とならないように、燃料ガス戻りライン15を通じて吐出ガス(燃料ガス)の一部を循環運転している。燃料圧縮機3で燃料ガスを圧縮すると、燃料ガスの温度が上昇するため、燃料ガス戻りライン15に送られた燃料ガスは、燃料ガス戻りライン15に介装されたガス冷却器23で冷却され、燃料圧縮機3に返送される。

【0004】

ガス冷却器23は、燃料ガス(戻りガス)と冷却水(ガス冷却水)とを直接接触させる直冷式の冷却器であり、冷却水は、ガス冷却水冷却器(図示省略)で冷却され循環使用される。ガス冷却水冷却器は、海水を冷却媒体とする隔壁式の熱交換器であり、海水でガス冷却水を冷却する。戻りガスに含まれる不純物は、ガス冷却水に捕捉され、さらにガス冷却水は循環使用されるため、運転経過と共にガス冷却水に含まれる不純物の濃度が高まる。このようなガス冷却水を冷却するガス冷却水冷却器の伝熱面には、ガス冷却水に含まれる不純物がスケールとなって付着する。このためガス冷却水冷却器は、2基設置され、交互に切換え運転が行われ、スケールが付着したガス冷却水冷却器は、停止中に分解清掃される。このようなガスタービン複合発電プラント2において、短期間内にガス冷却水冷却器が閉塞する場合があり、これが問題となっている。

【0005】

熱交換器の伝熱面、さらには流路壁面へのスケールの付着は、ガスタービン複合発電プラント2のガス冷却水冷却器によらず、他のプラント、設備で使用する熱交換器においてもよく見られる現象であり、スケールの除去方法としては、分解し高圧水を噴射するなどの機械的除去方法が多く用いられる。この他、薬品を通液し溶解させる方法(例えば特許文献1参照)、伝熱管内に気液混相流を送り込むと同時に超音波を発生させ伝熱管内に付着するスケールを機械的に除去させる方法(例えば特許文献2参照)などがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−42026号公報

【特許文献2】特公平5−78759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

熱交換器を分解し清掃する方法は、確実な方法であるが多大な労力を必要とする。薬品を通液する方法は、廃液の処理、さらには薬品で洗浄した後の熱交換器の洗浄が大変である。気液混相流を熱交換器に流通させ洗浄する方法は、前記方法と比較すると労力は少なくて済むが、これまで提案されている気液混相流を用いた熱交換器の洗浄方法は、海水側を対象としたものが殆どであり、また洗浄を単独の操作として捉えており、洗浄操作がプラント又はプロセスに及ぼす影響は殆ど検討されていない。このためプラント、プロセスによっては、従来の気液混相流を用いた熱交換器の洗浄方法を使用できない。

【0008】

例えば、気液混相流を形成するガスには、入手及び取扱いの点から殆どの場合、空気又は窒素ガスが用いられるが、液体が可燃性ガス、又は他のガスが溶解した液体の場合、空気又は窒素ガスを用いることはできない。また特許文献2に記載の発明では、伝熱管を通過した気体を水出口側水室に設けた気体溜に集め、ポンプで排出しているが、液体によっては蒸発し、ガスと一緒に液体の一部が排出してしまう。以上のようにこれまで提案されている熱交換器の清掃方法は、いずれの方法も課題を有しており、さらなる検討、改善が必要である。

【0009】

本発明の目的は、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる実用的な熱交換器の運転方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、プロセスガスと液体とを直接接触させる気液接触装置で使用する液体と他の流体とを固体壁を隔てて熱交換する熱交換器の運転方法であって、熱交換器は、熱交換器の液体入口部にプロセスガスを吹き込むプロセスガス供給ラインを備え、前記プロセスガス供給ラインからプロセスガスを吹き込み、気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器から排出される気液混相流を前記気液接触装置へ送ることを特徴とする熱交換器の運転方法である。

【0011】

また本発明は、前記熱交換器の運転方法において、熱交換器の通常運転中に間欠的に前記気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする。

【0012】

また本発明は、前記熱交換器の運転方法において、前記熱交換器は、熱交換器の液体入口部と液体出口部とを結び、液体を液体出口部から熱交換器へ送り熱交換した液体を液体入口部から排出し、排出した液体を液体出口部に戻す逆洗ラインを備え、さらに前記逆洗ラインを介して液体出口部から気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする。

【0013】

また本発明は、前記熱交換器の運転方法において、前記プロセスガスが可燃性ガス及び/又は毒性ガスを含むことを特徴とする。

【0014】

また本発明は、前記熱交換器の運転方法において、前記気液接触装置が、高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器であり、前記液体が戻りガスを冷却するガス冷却水であり、前記熱交換器が、ガス冷却水を冷却するガス冷却水冷却器であることを特徴とする。

【発明の効果】

【0015】

本発明の熱交換器の運転方法は、熱交換する液体中にプロセスガスを吹き込み、気液混相流を形成させ、該気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去するので、熱交換器を分解することなく清掃することができる。また気液混相流の形成にプロセスガスを使用するので、熱交換器から排出される気液混相流を気液接触装置へ送ってもプロセスに悪影響を及ぼさない。このように気液混相流に含まれるガスの処理が不要であり、実プラントにおいて簡単な改造で直ちに実施することができる。特に液体にガスが溶解する場合には、プロセスガスと異なるガスを使用すると溶解したガスを除去する必要が生じるので、このような液体を熱交換する熱交換器に本発明を好適に使用することができる。

【0016】

また本発明の熱交換器の運転方法は、熱交換器の通常運転中に間欠的に前記気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器で熱交換された気液混相流を気液接触装置へ送るので、熱交換器の運転を行いながら熱交換器の洗浄を行うことができる。さらに熱交換器の通常運転中に間欠的に前記気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防することもできるので非常に好ましい。これから分かるように本発明の熱交換器の運転方法は、非常に実用的である。

【0017】

また本発明の熱交換器の運転方法は、いわゆる逆洗方向から気液混相流を熱交換器に送ることもできるので、より確実に熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる。この場合も、熱交換後の気液混相流は、プロセスガスと液体とを直接接触させる気液接触装置に送られるので、気液混相流に含まれるガスの処理が不要であり、実プラントにおいて簡単な改造で直ちに実施することができる。

【0018】

一般的に可燃性ガス及び/毒性ガスを取扱う場合、窒素ガスなどに比較して取扱いに注意が必要である。本発明の熱交換器の運転方法では、熱交換された気液混相流は、プロセスガスと液体とを直接接触させる気液接触装置に送られるので、気液混相流に含まれるガスの処理が不要である。このためプロセスガスに可燃性ガス及び/毒性ガスが含まれていても安全に運転を行うことができる。

【0019】

高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器は、冷却水と戻りガスとを直接接触させる冷却器であり、この冷却水は循環使用されるので、この冷却水を冷却するガス冷却水冷却器は、スケールが付着し易いけれども、本発明の熱交換器の運転方法を適用することでガス冷却水冷却器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる。

【図面の簡単な説明】

【0020】

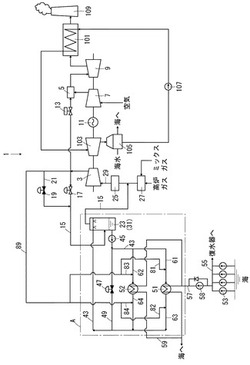

【図1】本発明の実施の一形態としての熱交換器の運転方法を適用する高炉ガス焚きガスタービン発電プラント1の概略的構成を示すプロセスフロー図である。

【図2】図1のA部の詳細図である。

【図3】図1のガス冷却水冷却器の運転方法を説明するための図である。

【図4】製鉄所の操業に伴い発生する高炉ガス等の副生ガスを燃料とする従来のガスタービン複合発電プラント2の概略的構成を示すプロセスフロー図である。

【発明を実施するための形態】

【0021】

本発明の熱交換器の運転方法を、高炉ガス焚きガスタービン複合発電プラントのガス冷却水冷却器に適用する場合を例として説明する。図1は、本発明の実施の一形態としての熱交換器の運転方法を適用する高炉ガス焚きガスタービン複合発電プラント1の概略的構成を示すプロセスフロー図である。

【0022】

まず高炉ガス焚きガスタービン複合発電プラント1の概略的構成を説明する。高炉ガス焚きガスタービン複合発電プラント1は、図4に示す従来のガスタービン複合発電プラント2と基本的構成を同じくする。図4のガスタービン複合発電プラント2に対応する部分には同一の符号を付す。

【0023】

高炉ガス焚きガスタービン複合発電プラント1は、高炉ガスを燃料とし発電を行うガスタービン発電設備と、ガスタービンから排気される燃焼ガスから熱回収し発電を行う汽力発電設備とに大別される。ここでは増熱用ガスにミックスガスを使用する。

【0024】

ガスタービン発電設備は、低圧の燃料ガスを所定の圧力まで昇圧する燃料圧縮機3と、高圧の空気を送出する空気圧縮機7、燃料圧縮機3から送られる燃料ガスと空気圧縮機7から送られる空気とを混合、燃焼させ、高温、高圧の燃焼ガスを発生させる燃焼器5、燃焼器5から送出される燃焼ガスで回転駆動されるガスタービン9、ガスタービン9で駆動される発電機11を備える。燃焼器5の上流側には燃料遮断弁13を有する。ガスタービン9は、発電機11を回転駆動し発電を行うと共に、燃料圧縮機3及び空気圧縮機7を駆動する。

【0025】

燃料である高炉ガスは、混合器27を介して必要に応じてミックスガスと混合され、所定の発熱量に調節された後、湿式電気集塵機25で除塵され、燃料ライン29を介して燃料圧縮機3に送られる。燃料圧縮機3に送られる燃料ガスは、圧力が約0.005MPa(abs)と低いため燃料圧縮機3で所定の圧力まで昇圧された後、燃焼器5に送られる。燃料圧縮機3は、軸流式圧縮機であり、サージングの範囲が広く、吸込む燃料ガス流量が所定の流量以下になるとサージングが発生するため、これを回避する目的で、発電出力が低下し燃焼器5への燃料ガスの供給量が減少しても、吸込む燃料ガス量が所定の流量以下とならないように、吐出ガス(燃料ガス)の一部を燃料圧縮機3の入口部に返送するための燃料ガス戻りライン15を備える。

【0026】

燃料ガス戻りライン15の途中には、戻りガス(循環ガス)量を調整するための第1ガス戻量制御弁17が備えられ、大量の戻りガスを処理するための第2ガス戻量制御弁19が設けられたバイパスライン21が連結する。バイパスライン21に設けられた第2ガス戻量制御弁19は、第1ガス戻量制御弁17に比較して、多量の戻りガスを流通させることが可能なため、バイパスライン21は、ユニットトリップなど流量変動の大きい場合に使用される。

【0027】

第1ガス戻量制御弁17の下流には戻りガスを冷却するためのガス冷却器23が設けられている。ガス冷却器23は、ガス密度を大きくし、燃料圧縮機3の圧縮効率を高める目的で設置され、戻りガスは所定の温度まで冷却された後、湿式電気集塵機25の上流側の燃料ライン29に返送される。

【0028】

汽力発電設備は、排熱回収ボイラ101を備え、排熱回収ボイラ101は、ガスタービン9から排気される燃焼ガスから熱回収を行い、蒸気タービン103を駆動する。蒸気タービン103は、同軸上に配置された発電機11を駆動し発電を行う。蒸気タービン103から排気される蒸気は、復水器105で復水となり、給水ポンプ107によりボイラ給水として排熱回収ボイラ101へ送られる。排熱回収ボイラ101で熱を回収され、温度の低下した燃焼ガスは煙突109から放出される。

【0029】

図2は、図1のA部詳細図であり、ガス冷却器23及びガス冷却水冷却器51、52周りの配管系統を示す。ガス冷却器23は、直接接触式の冷却塔31であり、第1ガス戻量制御弁17から送られる戻りガスは、冷却塔31の下方から冷却塔内に入る。冷却塔内には第1スプレーノズル33、第2スプレーノズル35が備え付けられ、戻りガスは第1スプレーノズル33、第2スプレーノズル35より噴霧されるガス冷却水と接触し温度を低下させ、塔頂37から出る。

【0030】

一方、第1スプレーノズル33、第2スプレーノズル35から噴霧され、戻りガスと接触したガス冷却水は、戻り冷却水管39を通じて、冷却塔31の下部からガス冷却水ピット41に排出される。ガス冷却水ピット41は、冷却水供給ライン43を介してガス冷却水冷却器51、52、冷却塔31と連絡する。ガス冷却水ピット41に貯留されるガス冷却水は、冷却水供給ライン43に設けられたガス冷却水ポンプ45を介して、ガス冷却水冷却器51、52に送られ、ここで海水と熱交換し、温度を低下させた後、冷却水供給ライン43を通じて第1スプレーノズル33、第2スプレーノズル35に送られる。このようにガス冷却水は、戻りガスを冷却する一方で、自身は、ガス冷却水冷却器51、52で冷却されながら循環使用される。冷却水供給ライン43は、ガス冷却水冷却器51、52をバイパスするバイパス弁47が介装されたバイパスライン49を備える。

【0031】

ガス冷却水冷却器は、2基設置されており、交互に切換え運転される。ガス冷却水冷却器51、52は、プレート式熱交換器であり、海水を冷却媒体とする。海水は、数台の取水ポンプ53で海水を取水し、復水器101に海水を送水する海水供給ライン55に接続する海水供給ライン57に設けられたガス冷却海水ポンプ58を介して供給され、冷却水供給ライン43を循環するガス冷却水を冷却し、温度が高くなった海水は、海水放出ライン59を通じて海に戻される。

【0032】

2基のガス冷却水冷却器51、52は、各々、ガス冷却水入口部61、62にガス冷却水入口弁65、66、ガス冷却水出口部63、64にガス冷却水出口弁67、68を有し、さらにガス冷却水入口部61、62とガス冷却水出口部63、64とを結ぶ2本の連絡管69、70及び連絡管71、72を備える。一方の連絡管70、72は、ガス冷却水入口弁65、66の下流側とガス冷却水出口弁67、68の下流側とを結ぶ。他方の連絡管69、71は、ガス冷却水入口弁65、66の上流側とガス冷却水出口弁67、68の上流側とを結ぶ。連絡管69、70、71、72には、それぞれ連絡弁73、74、75、76が設けられている。2本の連絡管69、70及び連絡管71、72は、ガス冷却水冷却器51、52に対しガス冷却水を逆向きに流す逆洗ラインとして機能する。

【0033】

またガス冷却水入口部61とガス冷却水冷却器51との間には、管路の途中にガス供給弁85を備える戻りガスを供給する戻りガス供給管81が接続し、ガス冷却水出口部63とガス冷却水冷却器51との間には、管路の途中にガス供給弁86を備える戻りガスを供給する戻りガス供給管82が接続する。同様にガス冷却水入口部62とガス冷却水冷却器52との間には、管路の途中にガス供給弁87を備える戻りガスを供給する戻りガス供給管83が接続し、ガス冷却水出口部64とガス冷却水冷却器52との間には、管路の途中にガス供給弁88を備える戻りガスを供給する戻りガス供給管84が接続する。この戻りガス供給管81、82、83、84は、第1ガス戻量制御弁17の上流側の燃料ガス戻りライン15に接続する戻りガス供給管89から分岐する。

【0034】

ガス冷却器23で冷却する戻りガスは、燃料圧縮機3で昇圧された燃料ガスであり、燃料ガスは湿式電気集塵機29で除塵されるため戻りガスに含まれるダスト等は非常に少ないが、戻りガスを冷却するガス冷却水は、部分的な入れ替えが行われるものの、基本的には循環使用されるため運転時間とともにガス冷却水中のダスト濃度が高くなる。このようなガス冷却水を冷却するガス冷却水冷却器51、52であるプレート式熱交換器は、複数枚の伝熱プレートを有し、隣りあう伝熱プレートの間をガス冷却水、海水が交互に流れ熱交換を行う熱交換器であり、伝熱プレートの間隔が狭いため、ガス冷却水が流れる伝熱プレートの表面(伝熱面)及びガス冷却水供給路(以下単に流路と記す)の壁面には、ダストが付着、成長しスケールとなりやすい。

【0035】

本実施形態では、ガス冷却水冷却器51、52を次の要領で運転することで、伝熱面及び/又は流路壁面にスケールが付着することを予防し、付着したスケールを除去する。図3は、ガス冷却水冷却器の運転要領を説明するための図である。ここで、ガス冷却水冷却器51が運転中であり、他方のガス冷却水冷却器52は停止中である。

【0036】

図3(a)は、順方向からガス冷却水を送るケースであり、通常運転時のガス冷却水の流れと同じである。ガス冷却水入口部61からガス冷却水をガス冷却水冷却器(プレート式熱交換器)51に送るとき、同時に短時間、戻りガス供給管81から戻りガスを送り込む。送り込まれた戻りガスは、ガス冷却水入口部61でガス冷却水に分散し、気液混相流(気液二相流)を形成し、気液混相流はプレート式熱交換器51に送られる。プレート式熱交換器51に送られる気液混相流は、ガス冷却水のみの場合に比較して、容量が大きくなるので、伝熱プレートの間及び流路を通過する流速が速くなり、さらには乱れも大きくなるので、伝熱面及び/又は流路壁面にスケールが付着することを予防し、又は付着したスケールを除去することができる。プレート式熱交換器51に送られた気液混相流は、海水と熱交換し温度を低下させ、ガス冷却水出口部63、さらには冷却水供給ライン43を通じて冷却塔31へ送られる。ガス冷却水入口部61に戻りガスを吹き込むことを除けば、通常運転と変わりはない。

【0037】

ガス冷却水に戻りガスを吹き込み気液混相流を形成させ、プレート式熱交換器51に送り込むタイミングは、ガス冷却水の汚れ等に応じて適宜選択することができる。例えば、ガス冷却水のみをプレート式熱交換器51に送る通常運転中に定期的に、例えば、数時間毎に1回当たり5秒間程度の気液混相流を10秒間間隔で10回程度送り込む。この方法は、プレート式熱交換器51の伝熱面及び/又は流路壁面に付着したスケールを除去するよりも、伝熱面及び/又は流路壁面にスケールが付着しないようにする予防的な意味合いが強い。ガス冷却水の汚れがひどく、プレート式熱交換器51の伝熱面及び/又は流路壁面にスケールが発生し易いと判断される場合には、気液混相流の供給頻度を多くし及び/又は供給時間を長くすればよい。

【0038】

またプレート式熱交換器51の圧力損失を検知し、圧力損失が所定値に達すると、気液混相流を送るようにしてもよい。ガス冷却水ポンプ45の吐出部には、圧力検出器46が、冷却塔31の入口部の冷却水供給ライン43にも圧力検出器44が設けられているので、プレート式熱交換器51の圧力損失は、ガス冷却水ポンプ45の吐出圧の上昇、又は冷却塔31の入口部の冷却水供給ライン43の圧力の低下から容易に検知することができる。プレート式熱交換器51の圧力損失が所定値に達したことを検知すると、例えば、5秒間程度の気液混相流を10秒間間隔で10回程度送り込むことを1セットとし、圧力損失の回復具合に応じて、これを数セット繰り返す。この場合も、通常運転と同様に気液混相流は、プレート式熱交換器51で冷却された後に、冷却塔31に送られる。

【0039】

プレート式熱交換器51で熱交換された気液混相流は、いずれの場合も冷却塔31に送られガス冷却水として戻りガスを冷却する。ガス冷却水に窒素ガスを吹き込み気液混相流とした場合、冷却塔31から排出される戻りガスに窒素ガスが混入するため、燃料ガスの発熱量が変化してしまい好ましくない。また気液混相流を形成するに使用するガスは、ガス冷却水入口部61におけるガス冷却水以上の圧力が必要であり、窒素ガスを使用する場合にはこのような窒素ガスを準備する必要がある。

【0040】

本実施形態では、プロセスガスである戻りガスを用いて気液混相流を形成させるので、燃料ガスの発熱量の変化の問題はない。さらに第1ガス戻量制御弁17の上流側の燃料ガス戻りライン15の圧力は、1.5MPa程度の圧力があるので、圧力的にも問題はない。温度は400℃近くあるが、ガス冷却水に吹き込む量が少なく、熱容量もガス冷却水に比較して圧倒的に小さく、さらにガス冷却水に戻りガスを吹き込む際、断熱膨張して温度が低下するので、ガス冷却水の温度上昇を心配する必要はない。ガスの吹き込み量を多くする場合、気液混相流を頻繁にプレート式熱交換器51に送る場合であって、戻りガスをガス冷却水に吹き込むと温度が上昇することが懸念される場合は、別途、冷却器で冷却した後にガス冷却水に吹き込めばよい。

【0041】

さらに熱交換された気液混相流を冷却塔31へ戻すと、これに含まれるスケール、ダスト等の処理が問題となるが、循環使用しているガス冷却水自身がダストを含んでいるので、特別な処理をすることなく冷却塔31に戻すことができる。なお、プレート式熱交換器51から排出される気液混相流に大きなスケールが含まれる場合には、冷却塔31の入口の冷却水供給ライン43にストレーナを設けてもよい。ここで使用するストレーナは公知のストレーナでよく、ストレーナを2台設け、切換え式としてもよい。

【0042】

図3(b)を用いて、ガス冷却水冷却器(プレート式熱交換器)51の他の運転方法を説明する。ここではプレート式熱交換器51が運転中であり、他方のプレート式熱交換器52は停止中である。ここに示すガス冷却水冷却器の運転方法は、通常方向とは逆向き、いわゆる逆洗方向からガス冷却水を流す。このとき同時に戻りガス供給管82から戻りガスを送り込み、気液混相流をガス冷却水出口部63からプレート式熱交換器51に送る。プレート式熱交換器51で熱交換された気液混相流は、ガス冷却水入口部61から排出され、連絡管70を通じてガス冷却水出口部67に送られ、通常のガス冷却水の流れと同様に冷却塔31に送られる。この運転のタイミングは、例えば、通常運転中に定期的に、順方向から逆方向にラインを切替え、数時間毎に1回当たり5秒間程度の気液混相流を10秒間間隔で10回程度送り込む。また順方向から気液混相流を送る場合と同様に、プレート式熱交換器51の圧力損失が上昇した場合にこのような運転方法を採用してもよい。さらには、プレート式熱交換器51の圧力損失が上昇した場合に、順方向からの気液混相流の供給操作と、逆方向からの気液混相流の供給操作とを併用してもよい。

【0043】

上記実施形態では、プレート式熱交換器51の通常運転時に間欠的に気液混相流を送り、伝熱面及び/又は流路壁面にスケールが付着することを予防し、付着したスケールを除去することを示したが、停止中のプレート式熱交換器52に気液混相流を送り伝熱面及び/又は流路壁面に付着したスケールを除去することもできる。この場合は、一方のプレート式熱交換器51は、通常運転を行い、同時に停止中のプレート式熱交換器52に気液混相流を送り込み伝熱面及び/又は流路壁面に付着したスケールを除去すればよい。

【0044】

本実施形態に示すプレート式熱交換器51、52は、2基のプレート式熱交換器が独立して運転できるように構成され、さらに各ラインに設けられた弁も電動弁であるので、運転変更も容易である。また公知のコントローラ、例えばプログラマブルロジックコントローラを用いれば自動運転も容易に行うことができる。なお、本実施形態では、戻りガス供給管81、82,83、84がガス冷却水入口部61、62及びガス冷却水出口部63、64にそれぞれ接続されているが、ガス冷却水入口弁65、66の上流側に戻りガス供給管81、83を接続することで、ガス冷却水出口部63、64に接続する戻りガス供給管82、84を省略してもよい。

【0045】

上記実施形態を用いて説明したように本発明の熱交換器の運転方法は、熱交換器の通常運転中であっても、運転を継続しながら熱交換器の伝熱面及び/又は流路壁面を清掃することができ、熱交換器の伝熱面及び/又は流路壁面にスケールが付着することを予防することもできるので、幅広い熱交換器に適用することができる。また気液混相流の形成にプロセスガスを使用するので、熱交換器から排出される気液混相流を気液接触装置へ送ってもプロセス、プラントに悪影響を及ぼさず、実プラントで適用し易い実用的な方法と言える。また熱交換器から排出される気液混相流は、含まれるガスを処理することなく気液接触装置へそのまま送ることができるので、本実施形態の高炉ガスのように一酸化炭素を多く含んでいても安全である。

【0046】

公知のように気液混相流は、流速や流れ方向により流動状態が異なることが知られており、気相と液相とが共に連続相である分離流、液プラグと気泡プラグ、小気泡と液スラグと気泡スラグとが交互に流れる間けつ流、中心部をガスが流れその周囲を液が流れる環状流、液中に小気泡が分散した分散流などに分類される。本発明では、気液混相流は、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面に付着したスケールを除去することを目的に熱交換器に供給するのであるから、気液混相流は、伝熱面などに付着したスケールを剥離する能力に優れるものが好ましい。このような気液混相流として、通常、分散流が使用されるが、対象とする熱交換器、スケールに応じて間けつ流を使用してもよい。

【0047】

気液混相流を分散流とする場合、その方法も特に限定されないので、上記実施形態の場合、例えば、ガス冷却水入口部61に吹き込む戻りガスを、ガス冷却水入口部61の円周複数方向から吹き込めばよい。またガス冷却水入口部61に接続する戻りガス供給管81の先端部に吹き込みノズルを設け、この吹き込みノズルをガス冷却水入口部61の配管内に設置するようにしてもよい。

【0048】

上記実施形態では、ガス冷却水冷却器としてプレート式熱交換器51を使用する例を示したが、ガス冷却水冷却器は、多管式熱交換器など他の隔壁式熱交換器であってもよいことは言うまでもない。また上記実施形態では具体的な数値が示されているが、使用する設備が異なれば数値も異なることは当然に予想され、本発明は本実施形態に示す数値に限定されるものではない。また本発明の熱交換器の運転方法を適用可能な熱交換器は、高炉ガス焚きガスタービン複合発電プラント1のガス冷却水冷却器51に限定されるものではない。液体とプロセスガスとを直接接触させる気液接触装置を備え、この気液接触装置で使用する液体と他の流体とを固体壁を介して熱交換する隔壁式の熱交換器であれば本発明の熱交換器の運転方法を使用することができる。気液接触装置も冷却装置に限定されるものではなく、ガスを洗浄する洗浄装置、ガスと液体とを接触させガスを加熱する加熱装置であってもよい。また液体も水に限定されるものではなく、有機溶剤、石油などの可燃性液体などであってもよい。

【符号の説明】

【0049】

1 高炉ガス焚きガスタービン発電プラント

2 ガスタービン複合発電プラント

3 燃料圧縮機

15 燃料ガス戻りライン

23 ガス冷却器

31 冷却塔

43 冷却水供給ライン

45 ガス冷却水ポンプ

51 ガス冷却水冷却器、プレート式熱交換器

52 ガス冷却水冷却器、プレート式熱交換器

61、62 ガス冷却水入口部

63、64 ガス冷却水出口部

65、66 ガス冷却水入口弁

67、68 ガス冷却水出口弁

69、70、71、72 連絡管

73、74、75、76 連絡弁

81、82、83、84 戻りガス供給管

85、86、87、88 ガス供給弁

89 戻りガス供給管

【技術分野】

【0001】

本発明は、固体壁を隔てて2つの流体を熱交換する熱交換器の運転方法に関し、特に熱交換器の伝熱面へのスケールの付着を予防し、又は伝熱面へ付着したスケールを除去する熱交換器の運転方法に関する。

【背景技術】

【0002】

図4は、製鉄所の操業に伴い発生する高炉ガス等の副生ガスを燃料とする従来のガスタービン複合発電プラント2の概略的構成を示すプロセスフロー図である。ガスタービン複合発電プラント2は、ガスタービン発電設備と、汽力発電設備とに大別される。高炉ガス等の低圧・低発熱量燃料を使用するガスタービン発電設備は、燃料ガスを昇圧する燃料圧縮機3を備え、発熱量が調節された燃料ガスは、燃料圧縮機3で昇圧され、燃焼器5で空気圧縮機7から送られる高圧の空気と混合、燃焼する。この燃焼ガスは、ガスタービン9の駆動源となり、ガスタービン9は、空気圧縮機7、燃料圧縮機3を駆動すると共に発電機11を駆動し、これにより発電を行う。一方、汽力発電設備は、排熱回収ボイラ101を備え、排熱回収ボイラ101は、ガスタービン9から排気される燃焼ガスから熱回収を行い、蒸気タービン103を駆動する。蒸気タービン103から排気される蒸気は、復水器105で復水となり、復水は給水ポンプ107により排熱回収ボイラ101へ送られる。

【0003】

燃料圧縮機3に使用する軸流式圧縮機は、サージングの範囲が広く、吸込む燃料ガス流量が所定の流量以下になるとサージングが発生するため、これを回避する目的で、出力が低下し燃焼器5への供給量が減少しても吸込む燃料ガス量が所定の流量以下とならないように、燃料ガス戻りライン15を通じて吐出ガス(燃料ガス)の一部を循環運転している。燃料圧縮機3で燃料ガスを圧縮すると、燃料ガスの温度が上昇するため、燃料ガス戻りライン15に送られた燃料ガスは、燃料ガス戻りライン15に介装されたガス冷却器23で冷却され、燃料圧縮機3に返送される。

【0004】

ガス冷却器23は、燃料ガス(戻りガス)と冷却水(ガス冷却水)とを直接接触させる直冷式の冷却器であり、冷却水は、ガス冷却水冷却器(図示省略)で冷却され循環使用される。ガス冷却水冷却器は、海水を冷却媒体とする隔壁式の熱交換器であり、海水でガス冷却水を冷却する。戻りガスに含まれる不純物は、ガス冷却水に捕捉され、さらにガス冷却水は循環使用されるため、運転経過と共にガス冷却水に含まれる不純物の濃度が高まる。このようなガス冷却水を冷却するガス冷却水冷却器の伝熱面には、ガス冷却水に含まれる不純物がスケールとなって付着する。このためガス冷却水冷却器は、2基設置され、交互に切換え運転が行われ、スケールが付着したガス冷却水冷却器は、停止中に分解清掃される。このようなガスタービン複合発電プラント2において、短期間内にガス冷却水冷却器が閉塞する場合があり、これが問題となっている。

【0005】

熱交換器の伝熱面、さらには流路壁面へのスケールの付着は、ガスタービン複合発電プラント2のガス冷却水冷却器によらず、他のプラント、設備で使用する熱交換器においてもよく見られる現象であり、スケールの除去方法としては、分解し高圧水を噴射するなどの機械的除去方法が多く用いられる。この他、薬品を通液し溶解させる方法(例えば特許文献1参照)、伝熱管内に気液混相流を送り込むと同時に超音波を発生させ伝熱管内に付着するスケールを機械的に除去させる方法(例えば特許文献2参照)などがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−42026号公報

【特許文献2】特公平5−78759号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

熱交換器を分解し清掃する方法は、確実な方法であるが多大な労力を必要とする。薬品を通液する方法は、廃液の処理、さらには薬品で洗浄した後の熱交換器の洗浄が大変である。気液混相流を熱交換器に流通させ洗浄する方法は、前記方法と比較すると労力は少なくて済むが、これまで提案されている気液混相流を用いた熱交換器の洗浄方法は、海水側を対象としたものが殆どであり、また洗浄を単独の操作として捉えており、洗浄操作がプラント又はプロセスに及ぼす影響は殆ど検討されていない。このためプラント、プロセスによっては、従来の気液混相流を用いた熱交換器の洗浄方法を使用できない。

【0008】

例えば、気液混相流を形成するガスには、入手及び取扱いの点から殆どの場合、空気又は窒素ガスが用いられるが、液体が可燃性ガス、又は他のガスが溶解した液体の場合、空気又は窒素ガスを用いることはできない。また特許文献2に記載の発明では、伝熱管を通過した気体を水出口側水室に設けた気体溜に集め、ポンプで排出しているが、液体によっては蒸発し、ガスと一緒に液体の一部が排出してしまう。以上のようにこれまで提案されている熱交換器の清掃方法は、いずれの方法も課題を有しており、さらなる検討、改善が必要である。

【0009】

本発明の目的は、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる実用的な熱交換器の運転方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、プロセスガスと液体とを直接接触させる気液接触装置で使用する液体と他の流体とを固体壁を隔てて熱交換する熱交換器の運転方法であって、熱交換器は、熱交換器の液体入口部にプロセスガスを吹き込むプロセスガス供給ラインを備え、前記プロセスガス供給ラインからプロセスガスを吹き込み、気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器から排出される気液混相流を前記気液接触装置へ送ることを特徴とする熱交換器の運転方法である。

【0011】

また本発明は、前記熱交換器の運転方法において、熱交換器の通常運転中に間欠的に前記気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする。

【0012】

また本発明は、前記熱交換器の運転方法において、前記熱交換器は、熱交換器の液体入口部と液体出口部とを結び、液体を液体出口部から熱交換器へ送り熱交換した液体を液体入口部から排出し、排出した液体を液体出口部に戻す逆洗ラインを備え、さらに前記逆洗ラインを介して液体出口部から気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする。

【0013】

また本発明は、前記熱交換器の運転方法において、前記プロセスガスが可燃性ガス及び/又は毒性ガスを含むことを特徴とする。

【0014】

また本発明は、前記熱交換器の運転方法において、前記気液接触装置が、高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器であり、前記液体が戻りガスを冷却するガス冷却水であり、前記熱交換器が、ガス冷却水を冷却するガス冷却水冷却器であることを特徴とする。

【発明の効果】

【0015】

本発明の熱交換器の運転方法は、熱交換する液体中にプロセスガスを吹き込み、気液混相流を形成させ、該気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去するので、熱交換器を分解することなく清掃することができる。また気液混相流の形成にプロセスガスを使用するので、熱交換器から排出される気液混相流を気液接触装置へ送ってもプロセスに悪影響を及ぼさない。このように気液混相流に含まれるガスの処理が不要であり、実プラントにおいて簡単な改造で直ちに実施することができる。特に液体にガスが溶解する場合には、プロセスガスと異なるガスを使用すると溶解したガスを除去する必要が生じるので、このような液体を熱交換する熱交換器に本発明を好適に使用することができる。

【0016】

また本発明の熱交換器の運転方法は、熱交換器の通常運転中に間欠的に前記気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器で熱交換された気液混相流を気液接触装置へ送るので、熱交換器の運転を行いながら熱交換器の洗浄を行うことができる。さらに熱交換器の通常運転中に間欠的に前記気液混相流を熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防することもできるので非常に好ましい。これから分かるように本発明の熱交換器の運転方法は、非常に実用的である。

【0017】

また本発明の熱交換器の運転方法は、いわゆる逆洗方向から気液混相流を熱交換器に送ることもできるので、より確実に熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる。この場合も、熱交換後の気液混相流は、プロセスガスと液体とを直接接触させる気液接触装置に送られるので、気液混相流に含まれるガスの処理が不要であり、実プラントにおいて簡単な改造で直ちに実施することができる。

【0018】

一般的に可燃性ガス及び/毒性ガスを取扱う場合、窒素ガスなどに比較して取扱いに注意が必要である。本発明の熱交換器の運転方法では、熱交換された気液混相流は、プロセスガスと液体とを直接接触させる気液接触装置に送られるので、気液混相流に含まれるガスの処理が不要である。このためプロセスガスに可燃性ガス及び/毒性ガスが含まれていても安全に運転を行うことができる。

【0019】

高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器は、冷却水と戻りガスとを直接接触させる冷却器であり、この冷却水は循環使用されるので、この冷却水を冷却するガス冷却水冷却器は、スケールが付着し易いけれども、本発明の熱交換器の運転方法を適用することでガス冷却水冷却器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面へ付着したスケールを除去することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の一形態としての熱交換器の運転方法を適用する高炉ガス焚きガスタービン発電プラント1の概略的構成を示すプロセスフロー図である。

【図2】図1のA部の詳細図である。

【図3】図1のガス冷却水冷却器の運転方法を説明するための図である。

【図4】製鉄所の操業に伴い発生する高炉ガス等の副生ガスを燃料とする従来のガスタービン複合発電プラント2の概略的構成を示すプロセスフロー図である。

【発明を実施するための形態】

【0021】

本発明の熱交換器の運転方法を、高炉ガス焚きガスタービン複合発電プラントのガス冷却水冷却器に適用する場合を例として説明する。図1は、本発明の実施の一形態としての熱交換器の運転方法を適用する高炉ガス焚きガスタービン複合発電プラント1の概略的構成を示すプロセスフロー図である。

【0022】

まず高炉ガス焚きガスタービン複合発電プラント1の概略的構成を説明する。高炉ガス焚きガスタービン複合発電プラント1は、図4に示す従来のガスタービン複合発電プラント2と基本的構成を同じくする。図4のガスタービン複合発電プラント2に対応する部分には同一の符号を付す。

【0023】

高炉ガス焚きガスタービン複合発電プラント1は、高炉ガスを燃料とし発電を行うガスタービン発電設備と、ガスタービンから排気される燃焼ガスから熱回収し発電を行う汽力発電設備とに大別される。ここでは増熱用ガスにミックスガスを使用する。

【0024】

ガスタービン発電設備は、低圧の燃料ガスを所定の圧力まで昇圧する燃料圧縮機3と、高圧の空気を送出する空気圧縮機7、燃料圧縮機3から送られる燃料ガスと空気圧縮機7から送られる空気とを混合、燃焼させ、高温、高圧の燃焼ガスを発生させる燃焼器5、燃焼器5から送出される燃焼ガスで回転駆動されるガスタービン9、ガスタービン9で駆動される発電機11を備える。燃焼器5の上流側には燃料遮断弁13を有する。ガスタービン9は、発電機11を回転駆動し発電を行うと共に、燃料圧縮機3及び空気圧縮機7を駆動する。

【0025】

燃料である高炉ガスは、混合器27を介して必要に応じてミックスガスと混合され、所定の発熱量に調節された後、湿式電気集塵機25で除塵され、燃料ライン29を介して燃料圧縮機3に送られる。燃料圧縮機3に送られる燃料ガスは、圧力が約0.005MPa(abs)と低いため燃料圧縮機3で所定の圧力まで昇圧された後、燃焼器5に送られる。燃料圧縮機3は、軸流式圧縮機であり、サージングの範囲が広く、吸込む燃料ガス流量が所定の流量以下になるとサージングが発生するため、これを回避する目的で、発電出力が低下し燃焼器5への燃料ガスの供給量が減少しても、吸込む燃料ガス量が所定の流量以下とならないように、吐出ガス(燃料ガス)の一部を燃料圧縮機3の入口部に返送するための燃料ガス戻りライン15を備える。

【0026】

燃料ガス戻りライン15の途中には、戻りガス(循環ガス)量を調整するための第1ガス戻量制御弁17が備えられ、大量の戻りガスを処理するための第2ガス戻量制御弁19が設けられたバイパスライン21が連結する。バイパスライン21に設けられた第2ガス戻量制御弁19は、第1ガス戻量制御弁17に比較して、多量の戻りガスを流通させることが可能なため、バイパスライン21は、ユニットトリップなど流量変動の大きい場合に使用される。

【0027】

第1ガス戻量制御弁17の下流には戻りガスを冷却するためのガス冷却器23が設けられている。ガス冷却器23は、ガス密度を大きくし、燃料圧縮機3の圧縮効率を高める目的で設置され、戻りガスは所定の温度まで冷却された後、湿式電気集塵機25の上流側の燃料ライン29に返送される。

【0028】

汽力発電設備は、排熱回収ボイラ101を備え、排熱回収ボイラ101は、ガスタービン9から排気される燃焼ガスから熱回収を行い、蒸気タービン103を駆動する。蒸気タービン103は、同軸上に配置された発電機11を駆動し発電を行う。蒸気タービン103から排気される蒸気は、復水器105で復水となり、給水ポンプ107によりボイラ給水として排熱回収ボイラ101へ送られる。排熱回収ボイラ101で熱を回収され、温度の低下した燃焼ガスは煙突109から放出される。

【0029】

図2は、図1のA部詳細図であり、ガス冷却器23及びガス冷却水冷却器51、52周りの配管系統を示す。ガス冷却器23は、直接接触式の冷却塔31であり、第1ガス戻量制御弁17から送られる戻りガスは、冷却塔31の下方から冷却塔内に入る。冷却塔内には第1スプレーノズル33、第2スプレーノズル35が備え付けられ、戻りガスは第1スプレーノズル33、第2スプレーノズル35より噴霧されるガス冷却水と接触し温度を低下させ、塔頂37から出る。

【0030】

一方、第1スプレーノズル33、第2スプレーノズル35から噴霧され、戻りガスと接触したガス冷却水は、戻り冷却水管39を通じて、冷却塔31の下部からガス冷却水ピット41に排出される。ガス冷却水ピット41は、冷却水供給ライン43を介してガス冷却水冷却器51、52、冷却塔31と連絡する。ガス冷却水ピット41に貯留されるガス冷却水は、冷却水供給ライン43に設けられたガス冷却水ポンプ45を介して、ガス冷却水冷却器51、52に送られ、ここで海水と熱交換し、温度を低下させた後、冷却水供給ライン43を通じて第1スプレーノズル33、第2スプレーノズル35に送られる。このようにガス冷却水は、戻りガスを冷却する一方で、自身は、ガス冷却水冷却器51、52で冷却されながら循環使用される。冷却水供給ライン43は、ガス冷却水冷却器51、52をバイパスするバイパス弁47が介装されたバイパスライン49を備える。

【0031】

ガス冷却水冷却器は、2基設置されており、交互に切換え運転される。ガス冷却水冷却器51、52は、プレート式熱交換器であり、海水を冷却媒体とする。海水は、数台の取水ポンプ53で海水を取水し、復水器101に海水を送水する海水供給ライン55に接続する海水供給ライン57に設けられたガス冷却海水ポンプ58を介して供給され、冷却水供給ライン43を循環するガス冷却水を冷却し、温度が高くなった海水は、海水放出ライン59を通じて海に戻される。

【0032】

2基のガス冷却水冷却器51、52は、各々、ガス冷却水入口部61、62にガス冷却水入口弁65、66、ガス冷却水出口部63、64にガス冷却水出口弁67、68を有し、さらにガス冷却水入口部61、62とガス冷却水出口部63、64とを結ぶ2本の連絡管69、70及び連絡管71、72を備える。一方の連絡管70、72は、ガス冷却水入口弁65、66の下流側とガス冷却水出口弁67、68の下流側とを結ぶ。他方の連絡管69、71は、ガス冷却水入口弁65、66の上流側とガス冷却水出口弁67、68の上流側とを結ぶ。連絡管69、70、71、72には、それぞれ連絡弁73、74、75、76が設けられている。2本の連絡管69、70及び連絡管71、72は、ガス冷却水冷却器51、52に対しガス冷却水を逆向きに流す逆洗ラインとして機能する。

【0033】

またガス冷却水入口部61とガス冷却水冷却器51との間には、管路の途中にガス供給弁85を備える戻りガスを供給する戻りガス供給管81が接続し、ガス冷却水出口部63とガス冷却水冷却器51との間には、管路の途中にガス供給弁86を備える戻りガスを供給する戻りガス供給管82が接続する。同様にガス冷却水入口部62とガス冷却水冷却器52との間には、管路の途中にガス供給弁87を備える戻りガスを供給する戻りガス供給管83が接続し、ガス冷却水出口部64とガス冷却水冷却器52との間には、管路の途中にガス供給弁88を備える戻りガスを供給する戻りガス供給管84が接続する。この戻りガス供給管81、82、83、84は、第1ガス戻量制御弁17の上流側の燃料ガス戻りライン15に接続する戻りガス供給管89から分岐する。

【0034】

ガス冷却器23で冷却する戻りガスは、燃料圧縮機3で昇圧された燃料ガスであり、燃料ガスは湿式電気集塵機29で除塵されるため戻りガスに含まれるダスト等は非常に少ないが、戻りガスを冷却するガス冷却水は、部分的な入れ替えが行われるものの、基本的には循環使用されるため運転時間とともにガス冷却水中のダスト濃度が高くなる。このようなガス冷却水を冷却するガス冷却水冷却器51、52であるプレート式熱交換器は、複数枚の伝熱プレートを有し、隣りあう伝熱プレートの間をガス冷却水、海水が交互に流れ熱交換を行う熱交換器であり、伝熱プレートの間隔が狭いため、ガス冷却水が流れる伝熱プレートの表面(伝熱面)及びガス冷却水供給路(以下単に流路と記す)の壁面には、ダストが付着、成長しスケールとなりやすい。

【0035】

本実施形態では、ガス冷却水冷却器51、52を次の要領で運転することで、伝熱面及び/又は流路壁面にスケールが付着することを予防し、付着したスケールを除去する。図3は、ガス冷却水冷却器の運転要領を説明するための図である。ここで、ガス冷却水冷却器51が運転中であり、他方のガス冷却水冷却器52は停止中である。

【0036】

図3(a)は、順方向からガス冷却水を送るケースであり、通常運転時のガス冷却水の流れと同じである。ガス冷却水入口部61からガス冷却水をガス冷却水冷却器(プレート式熱交換器)51に送るとき、同時に短時間、戻りガス供給管81から戻りガスを送り込む。送り込まれた戻りガスは、ガス冷却水入口部61でガス冷却水に分散し、気液混相流(気液二相流)を形成し、気液混相流はプレート式熱交換器51に送られる。プレート式熱交換器51に送られる気液混相流は、ガス冷却水のみの場合に比較して、容量が大きくなるので、伝熱プレートの間及び流路を通過する流速が速くなり、さらには乱れも大きくなるので、伝熱面及び/又は流路壁面にスケールが付着することを予防し、又は付着したスケールを除去することができる。プレート式熱交換器51に送られた気液混相流は、海水と熱交換し温度を低下させ、ガス冷却水出口部63、さらには冷却水供給ライン43を通じて冷却塔31へ送られる。ガス冷却水入口部61に戻りガスを吹き込むことを除けば、通常運転と変わりはない。

【0037】

ガス冷却水に戻りガスを吹き込み気液混相流を形成させ、プレート式熱交換器51に送り込むタイミングは、ガス冷却水の汚れ等に応じて適宜選択することができる。例えば、ガス冷却水のみをプレート式熱交換器51に送る通常運転中に定期的に、例えば、数時間毎に1回当たり5秒間程度の気液混相流を10秒間間隔で10回程度送り込む。この方法は、プレート式熱交換器51の伝熱面及び/又は流路壁面に付着したスケールを除去するよりも、伝熱面及び/又は流路壁面にスケールが付着しないようにする予防的な意味合いが強い。ガス冷却水の汚れがひどく、プレート式熱交換器51の伝熱面及び/又は流路壁面にスケールが発生し易いと判断される場合には、気液混相流の供給頻度を多くし及び/又は供給時間を長くすればよい。

【0038】

またプレート式熱交換器51の圧力損失を検知し、圧力損失が所定値に達すると、気液混相流を送るようにしてもよい。ガス冷却水ポンプ45の吐出部には、圧力検出器46が、冷却塔31の入口部の冷却水供給ライン43にも圧力検出器44が設けられているので、プレート式熱交換器51の圧力損失は、ガス冷却水ポンプ45の吐出圧の上昇、又は冷却塔31の入口部の冷却水供給ライン43の圧力の低下から容易に検知することができる。プレート式熱交換器51の圧力損失が所定値に達したことを検知すると、例えば、5秒間程度の気液混相流を10秒間間隔で10回程度送り込むことを1セットとし、圧力損失の回復具合に応じて、これを数セット繰り返す。この場合も、通常運転と同様に気液混相流は、プレート式熱交換器51で冷却された後に、冷却塔31に送られる。

【0039】

プレート式熱交換器51で熱交換された気液混相流は、いずれの場合も冷却塔31に送られガス冷却水として戻りガスを冷却する。ガス冷却水に窒素ガスを吹き込み気液混相流とした場合、冷却塔31から排出される戻りガスに窒素ガスが混入するため、燃料ガスの発熱量が変化してしまい好ましくない。また気液混相流を形成するに使用するガスは、ガス冷却水入口部61におけるガス冷却水以上の圧力が必要であり、窒素ガスを使用する場合にはこのような窒素ガスを準備する必要がある。

【0040】

本実施形態では、プロセスガスである戻りガスを用いて気液混相流を形成させるので、燃料ガスの発熱量の変化の問題はない。さらに第1ガス戻量制御弁17の上流側の燃料ガス戻りライン15の圧力は、1.5MPa程度の圧力があるので、圧力的にも問題はない。温度は400℃近くあるが、ガス冷却水に吹き込む量が少なく、熱容量もガス冷却水に比較して圧倒的に小さく、さらにガス冷却水に戻りガスを吹き込む際、断熱膨張して温度が低下するので、ガス冷却水の温度上昇を心配する必要はない。ガスの吹き込み量を多くする場合、気液混相流を頻繁にプレート式熱交換器51に送る場合であって、戻りガスをガス冷却水に吹き込むと温度が上昇することが懸念される場合は、別途、冷却器で冷却した後にガス冷却水に吹き込めばよい。

【0041】

さらに熱交換された気液混相流を冷却塔31へ戻すと、これに含まれるスケール、ダスト等の処理が問題となるが、循環使用しているガス冷却水自身がダストを含んでいるので、特別な処理をすることなく冷却塔31に戻すことができる。なお、プレート式熱交換器51から排出される気液混相流に大きなスケールが含まれる場合には、冷却塔31の入口の冷却水供給ライン43にストレーナを設けてもよい。ここで使用するストレーナは公知のストレーナでよく、ストレーナを2台設け、切換え式としてもよい。

【0042】

図3(b)を用いて、ガス冷却水冷却器(プレート式熱交換器)51の他の運転方法を説明する。ここではプレート式熱交換器51が運転中であり、他方のプレート式熱交換器52は停止中である。ここに示すガス冷却水冷却器の運転方法は、通常方向とは逆向き、いわゆる逆洗方向からガス冷却水を流す。このとき同時に戻りガス供給管82から戻りガスを送り込み、気液混相流をガス冷却水出口部63からプレート式熱交換器51に送る。プレート式熱交換器51で熱交換された気液混相流は、ガス冷却水入口部61から排出され、連絡管70を通じてガス冷却水出口部67に送られ、通常のガス冷却水の流れと同様に冷却塔31に送られる。この運転のタイミングは、例えば、通常運転中に定期的に、順方向から逆方向にラインを切替え、数時間毎に1回当たり5秒間程度の気液混相流を10秒間間隔で10回程度送り込む。また順方向から気液混相流を送る場合と同様に、プレート式熱交換器51の圧力損失が上昇した場合にこのような運転方法を採用してもよい。さらには、プレート式熱交換器51の圧力損失が上昇した場合に、順方向からの気液混相流の供給操作と、逆方向からの気液混相流の供給操作とを併用してもよい。

【0043】

上記実施形態では、プレート式熱交換器51の通常運転時に間欠的に気液混相流を送り、伝熱面及び/又は流路壁面にスケールが付着することを予防し、付着したスケールを除去することを示したが、停止中のプレート式熱交換器52に気液混相流を送り伝熱面及び/又は流路壁面に付着したスケールを除去することもできる。この場合は、一方のプレート式熱交換器51は、通常運転を行い、同時に停止中のプレート式熱交換器52に気液混相流を送り込み伝熱面及び/又は流路壁面に付着したスケールを除去すればよい。

【0044】

本実施形態に示すプレート式熱交換器51、52は、2基のプレート式熱交換器が独立して運転できるように構成され、さらに各ラインに設けられた弁も電動弁であるので、運転変更も容易である。また公知のコントローラ、例えばプログラマブルロジックコントローラを用いれば自動運転も容易に行うことができる。なお、本実施形態では、戻りガス供給管81、82,83、84がガス冷却水入口部61、62及びガス冷却水出口部63、64にそれぞれ接続されているが、ガス冷却水入口弁65、66の上流側に戻りガス供給管81、83を接続することで、ガス冷却水出口部63、64に接続する戻りガス供給管82、84を省略してもよい。

【0045】

上記実施形態を用いて説明したように本発明の熱交換器の運転方法は、熱交換器の通常運転中であっても、運転を継続しながら熱交換器の伝熱面及び/又は流路壁面を清掃することができ、熱交換器の伝熱面及び/又は流路壁面にスケールが付着することを予防することもできるので、幅広い熱交換器に適用することができる。また気液混相流の形成にプロセスガスを使用するので、熱交換器から排出される気液混相流を気液接触装置へ送ってもプロセス、プラントに悪影響を及ぼさず、実プラントで適用し易い実用的な方法と言える。また熱交換器から排出される気液混相流は、含まれるガスを処理することなく気液接触装置へそのまま送ることができるので、本実施形態の高炉ガスのように一酸化炭素を多く含んでいても安全である。

【0046】

公知のように気液混相流は、流速や流れ方向により流動状態が異なることが知られており、気相と液相とが共に連続相である分離流、液プラグと気泡プラグ、小気泡と液スラグと気泡スラグとが交互に流れる間けつ流、中心部をガスが流れその周囲を液が流れる環状流、液中に小気泡が分散した分散流などに分類される。本発明では、気液混相流は、熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、又は伝熱面及び/又は流路壁面に付着したスケールを除去することを目的に熱交換器に供給するのであるから、気液混相流は、伝熱面などに付着したスケールを剥離する能力に優れるものが好ましい。このような気液混相流として、通常、分散流が使用されるが、対象とする熱交換器、スケールに応じて間けつ流を使用してもよい。

【0047】

気液混相流を分散流とする場合、その方法も特に限定されないので、上記実施形態の場合、例えば、ガス冷却水入口部61に吹き込む戻りガスを、ガス冷却水入口部61の円周複数方向から吹き込めばよい。またガス冷却水入口部61に接続する戻りガス供給管81の先端部に吹き込みノズルを設け、この吹き込みノズルをガス冷却水入口部61の配管内に設置するようにしてもよい。

【0048】

上記実施形態では、ガス冷却水冷却器としてプレート式熱交換器51を使用する例を示したが、ガス冷却水冷却器は、多管式熱交換器など他の隔壁式熱交換器であってもよいことは言うまでもない。また上記実施形態では具体的な数値が示されているが、使用する設備が異なれば数値も異なることは当然に予想され、本発明は本実施形態に示す数値に限定されるものではない。また本発明の熱交換器の運転方法を適用可能な熱交換器は、高炉ガス焚きガスタービン複合発電プラント1のガス冷却水冷却器51に限定されるものではない。液体とプロセスガスとを直接接触させる気液接触装置を備え、この気液接触装置で使用する液体と他の流体とを固体壁を介して熱交換する隔壁式の熱交換器であれば本発明の熱交換器の運転方法を使用することができる。気液接触装置も冷却装置に限定されるものではなく、ガスを洗浄する洗浄装置、ガスと液体とを接触させガスを加熱する加熱装置であってもよい。また液体も水に限定されるものではなく、有機溶剤、石油などの可燃性液体などであってもよい。

【符号の説明】

【0049】

1 高炉ガス焚きガスタービン発電プラント

2 ガスタービン複合発電プラント

3 燃料圧縮機

15 燃料ガス戻りライン

23 ガス冷却器

31 冷却塔

43 冷却水供給ライン

45 ガス冷却水ポンプ

51 ガス冷却水冷却器、プレート式熱交換器

52 ガス冷却水冷却器、プレート式熱交換器

61、62 ガス冷却水入口部

63、64 ガス冷却水出口部

65、66 ガス冷却水入口弁

67、68 ガス冷却水出口弁

69、70、71、72 連絡管

73、74、75、76 連絡弁

81、82、83、84 戻りガス供給管

85、86、87、88 ガス供給弁

89 戻りガス供給管

【特許請求の範囲】

【請求項1】

プロセスガスと液体とを直接接触させる気液接触装置で使用する液体と他の流体とを固体壁を隔てて熱交換する熱交換器の運転方法であって、

熱交換器は、熱交換器の液体入口部にプロセスガスを吹き込むプロセスガス供給ラインを備え、

前記プロセスガス供給ラインからプロセスガスを吹き込み、気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器から排出される気液混相流を前記気液接触装置へ送ることを特徴とする熱交換器の運転方法。

【請求項2】

熱交換器の通常運転中に間欠的に前記気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする請求項1に記載の熱交換器の運転方法。

【請求項3】

前記熱交換器は、熱交換器の液体入口部と液体出口部とを結び、液体を液体出口部から熱交換器へ送り熱交換した液体を液体入口部から排出し、排出した液体を液体出口部に戻す逆洗ラインを備え、

さらに前記逆洗ラインを介して液体出口部から気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする請求項1又は2に記載の熱交換器の運転方法。

【請求項4】

前記プロセスガスが可燃性ガス及び/又は毒性ガスを含むことを特徴とする請求項1から3のいずれか1に記載の熱交換器の運転方法。

【請求項5】

前記気液接触装置が、高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器であり、前記液体が戻りガスを冷却するガス冷却水であり、前記熱交換器が、ガス冷却水を冷却するガス冷却水冷却器であることを特徴とする請求項1から4のいずれか1に記載の熱交換器の運転方法。

【請求項1】

プロセスガスと液体とを直接接触させる気液接触装置で使用する液体と他の流体とを固体壁を隔てて熱交換する熱交換器の運転方法であって、

熱交換器は、熱交換器の液体入口部にプロセスガスを吹き込むプロセスガス供給ラインを備え、

前記プロセスガス供給ラインからプロセスガスを吹き込み、気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、熱交換器から排出される気液混相流を前記気液接触装置へ送ることを特徴とする熱交換器の運転方法。

【請求項2】

熱交換器の通常運転中に間欠的に前記気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする請求項1に記載の熱交換器の運転方法。

【請求項3】

前記熱交換器は、熱交換器の液体入口部と液体出口部とを結び、液体を液体出口部から熱交換器へ送り熱交換した液体を液体入口部から排出し、排出した液体を液体出口部に戻す逆洗ラインを備え、

さらに前記逆洗ラインを介して液体出口部から気液混相流を前記熱交換器に送り、熱交換器の伝熱面及び/又は流路壁面へ付着したスケールを除去し、又は熱交換器の伝熱面及び/又は流路壁面へのスケールの付着を予防し、熱交換器で熱交換された前記気液混相流を前記気液接触装置へ送ることを特徴とする請求項1又は2に記載の熱交換器の運転方法。

【請求項4】

前記プロセスガスが可燃性ガス及び/又は毒性ガスを含むことを特徴とする請求項1から3のいずれか1に記載の熱交換器の運転方法。

【請求項5】

前記気液接触装置が、高炉ガス焚きガスタービン発電設備の戻りガスを冷却するガス冷却器であり、前記液体が戻りガスを冷却するガス冷却水であり、前記熱交換器が、ガス冷却水を冷却するガス冷却水冷却器であることを特徴とする請求項1から4のいずれか1に記載の熱交換器の運転方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−88094(P2013−88094A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231613(P2011−231613)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]