熱交換器及びその製造方法

【課題】適用範囲を大きく制限することなく更なる熱交換効率の向上を図ること。

【解決手段】 上記目的を達成するため、本発明に係る熱交換器10は、液体を流通させるチューブ12と、チューブ12の外周面に放熱用のフィンプレート11とを備えた熱交換器10において、フィンプレート11とチューブ12とを拡散接合によって一体化している。

【解決手段】 上記目的を達成するため、本発明に係る熱交換器10は、液体を流通させるチューブ12と、チューブ12の外周面に放熱用のフィンプレート11とを備えた熱交換器10において、フィンプレート11とチューブ12とを拡散接合によって一体化している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱交換器及びその製造方法に関するもので、特に、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器及びその製造方法に関する。

【背景技術】

【0002】

従来より、この種の熱交換器では、熱交換効率を向上させるため種々の工夫が成されている。例えば特許文献1では、フィンに切り起こしを形成し、空気の流れ方向に変化を与えることによって熱交換を促進させるようにしている。すなわち、特許文献1は、フィンと空気との間の熱伝達率を向上させることによって熱交換効率を向上させるようにしたものである。

【0003】

【特許文献1】特開2008−275303号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のようにフィンと空気との熱伝達率を向上させたとしても、チューブとフィンとの接触面積が小さい場合には、熱交換器トータルとしての熱交換効率を大きく向上させることは困難となる。つまり、熱交換器本来の性能を考慮した場合には、チューブを流通する熱交換媒体と、フィンに接触する空気との間で、如何に効率良く熱を伝達させるかが最も重要な課題となる。

【0005】

このため、この種の熱交換器では、フィンとチューブとの間をロウ付けや接着剤を適用したり溶着によって接合し、両者の接触面積を確保しているのが一般的である。

【0006】

しかしながら、ロウ付けや接着剤を適用した場合には、フィンとチューブとを面で接触させることができるものの、ロウ付け金属や接着剤が介在物としてフィンとチューブとの間に層状に存在することになるため、チューブと介在物との界面、並びに介在物とフィンとの界面でそれぞれ熱伝達率が低下するのは否めない。

【0007】

一方、電子ビーム等を適用してフィンとチューブとの間を溶着した場合には、フィンとチューブとの間に介在物が存在することがない。しかしながら、フィンとチューブとの間は線状に接触するだけであり、面として接触させることは困難である。また、溶着代を確保しなければならないため微細な構造物への適用が困難であるばかりでなく、高熱による変形や応力の影響を考慮しなければならず、適用範囲が大幅に制限されることになる。

【0008】

本発明は、上記実情に鑑みて、適用範囲を大きく制限することなく更なる熱交換効率の向上を図ることのできる熱交換器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明に係る熱交換器は、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器において、前記フィンと前記チューブとを拡散接合によって一体化したことを特徴とする。

【0010】

また、本発明に係る熱交換器は、上述した熱交換器において、前記フィンは、板状を成す伝熱部と、前記伝熱部に対して面外方向に突出した板状を成す放熱部とを有し、前記伝熱部を介して前記チューブに接合したことを特徴とする。

【0011】

また、本発明に係る熱交換器は、上述した熱交換器において、前記フィンは、前記伝熱部に対して複数の放熱部を設けたものであることを特徴とする。

【0012】

また、本発明に係る熱交換器は、上述した熱交換器において、前記チューブは、外周面に扁平面を有し、該扁平面を介して前記フィンの伝熱部に接合することを特徴とする。

【0013】

また、本発明に係る熱交換器の製造方法は、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器を製造する方法において、チューブの外周面に該チューブの外径よりも幅の大きな平板状を成すフィンプレートを拡散接合する工程と、前記フィンプレートにおいて前記チューブの外周面に接合した伝熱部に対して前記チューブとの接合域外となる放熱部を面外方向に曲折させことによりフィンを構成する工程とを含むことを特徴とする。

【0014】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、予め所望の流路形状に成形したチューブに対してフィンプレートを拡散接合することを特徴とする。

【0015】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、チューブに対してフィンプレートを拡散接合した後に、該チューブを所望の流路形状に成形することを特徴とする。

【0016】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、円形の横断面形状を有したチューブを適用し、フィンプレートとの拡散接合の際に加える圧力により前記チューブを扁平状に成形することを特徴とする。

【0017】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、前記フィンプレートに予め放熱部を切り起こすためのスリットを形成し、該フィンプレートをチューブに接合させることを特徴とする。

【0018】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、前記フィンプレートにおいて前記チューブを配設する部位に横断面が弧状の溝を形成し、この溝に前記チューブの外周面を当接させた状態で両者を拡散接合することを特徴とする。

【0019】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、拡散接合する際の加圧治具において前記チューブに対応する部位に横断面が弧状の溝を形成し、拡散接合の際の加圧時に前記フィンプレートを前記チューブの外周面に沿って変形させることを特徴とする。

【発明の効果】

【0020】

本発明によれば、拡散接合を適用することによりフィンとチューブとの間に介在物を存在させることなく両者を面接触した状態で一体化することができるため、熱交換効率を大幅に向上させることが可能となる。しかも、溶着代を確保する必要もないため、微細な構造物への適用も容易であり、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【発明を実施するための最良の形態】

【0021】

以下、添付図面を参照しながら本発明に係る熱交換器及びその製造方法の好適な実施の形態について詳細に説明する。

【0022】

(実施の形態1)

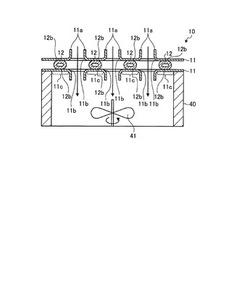

図1及び図2は、本発明の実施の形態1である熱交換器を示したものである。ここで例示する熱交換器10は、腐食性を有した液体(熱交換媒体)を空気によって冷却する際に適用するもので、一対のフィンプレート11と液体を流通させるためのチューブ12とを有している。

【0023】

フィンプレート11は、熱伝導性に富んだ材質、例えば銅によって均一の板厚を有した矩形の薄板状に成形したものである。フィンプレート11の一辺は、チューブ12の外径の7〜8倍程度の長さを有している。これに対してチューブ12は、ステンレスやハステロイ(登録商標)、インコネル(登録商標)等々、上述の液体に対して耐食性を有する材質によって管状に成形したもので、両端部12aを外部に露出させた状態で一対のフィンプレート11の間に挟装保持させてある。このチューブ12は、外周面に一対の扁平面12bを有しており、各扁平面12bを介してそれぞれのフィンプレート11の内表面に接合してある。

【0024】

チューブ12によって形成される流路は、フィンプレート11との接触面積ができるだけ大きくなるように一対のフィンプレート11の間において蛇行状に構成してある。すなわち、図1からも明らかなように、本実施の形態1では、4本の直線部分12cと、直線部分12cの相互間を接続する3箇所の湾曲部分12dとによって「M」字状を成すチューブ12を適用している。また、チューブ12は、その両端部12aを除いて外形形状がほぼ同一であり、両端部12aを除いた全長に亘ってフィンプレート11の内表面に接合された状態にある。

【0025】

一方、一対のフィンプレート11には、それぞれ複数の放熱部11aが設けてある。放熱部11aは、フィンプレート11においてチューブ12の直線部分12cに接合した部分(以下、「伝熱部11c」という)の相互間、つまりチューブ12との接合域外となる部位を外表面側に切り起こすことによって構成した舌片状部分であり、放熱部11cとによって熱交換器10のフィンFを構成している。本実施の形態1では、互いに同一の幅及び同一の高さを有した矩形状を成す複数の放熱部11aをチューブ12の一方の直線部分12cと他方の直線部分12cとの間に交互に設けることにより、それぞれのフィンプレート11に通風孔11bを確保するようにしている。

【0026】

図3〜図6は、上述した熱交換器10の製造過程を順に示したものである。以下、これらの図を適宜参照しながら、熱交換器10の製造方法について説明する。

【0027】

まず、図3に示すように、一対のフィンプレート11とチューブ12とを用意する。フィンプレート11には、予め放熱部11aを切り起こすためのスリット11dを形成しておく。チューブ12としては、横断面が円形状を成す一般的なものを用意し、適宜曲げ加工を施すことにより、予め所望となる流路形状、つまり本実施の形態1では4本の直線部分12cと、直線部分12cの相互間を接続する3箇所の湾曲部分12dとによって「M」字状を成すように成形しておく。もちろん、チューブ12の流路形状は、必ずしも「M」字状である必要はなく、要求される放熱量に応じた必要回数だけ湾曲させれば良い。

【0028】

次いで、図4に示すように、一対のフィンプレート11の間にチューブ12を位置決め配置する。具体的にはフィンプレート11の伝熱部11cとチューブ12の直線部分12cとが互いに対向するように両者を位置決め配置する。さらに、これらを重ね合わせた状態で不活性ガス雰囲気中もしくは真空中に配置し、所望の温度及び加圧力で加熱・加圧することにより、フィンプレート11とチューブ12とを拡散接合させる。この場合、加圧力を適宜調整し、フィンプレート11の間においてチューブ12を扁平状に変形させることによって、図5に示すように、扁平面12bを介してフィンプレート11とチューブ12とを互いに接合させる。

【0029】

ここで、上述した拡散接合は、一対のフィンプレート11とチューブ12とのセットを数百セット用意し、これらを加圧治具の間に配置して加熱・加圧すれば、一時に数百セットの製造が可能となり、生産性の向上を図ることが可能である。尚、各セットの相互間、つまりフィンプレート11が直接対向する部分には、拡散接合を阻害するための治具やシート等の介在物を配置する必要があるのはいうまでもない。

【0030】

最後に、図6に示すように、それぞれのフィンプレート11に形成した放熱部11aをスリット11dに沿って面外方向に切り起こし、該放熱部11aを曲折した状態に保持すれば本実施の形態1の熱交換器10が完成する。放熱部11aを切り起こす場合には、例えば複数の枝部31を有した軸部材30をチューブ12の直線部分12cと直線部分12cとの間に挿入し、各枝部31が放熱部11aに対応する位置に配置された状態で軸部材30を回転させれば、複数の放熱部11aを同時に切り起こすことができ、生産性を向上させることが可能である。

【0031】

上記のように構成した熱交換器10では、図2に示すように、例えば一方のフィンプレート11の外表面側にファンユニット40を配設し、送風ファン41を駆動した状態でチューブ12に液体を流通させれば、液体の熱がチューブ12、フィンプレート11の伝熱部11c及びフィンプレート11の放熱部11aを介して放出されることになり、チューブ12を通過する間に液体を冷却することができる。

【0032】

この場合、上記熱交換器10によれば、拡散接合を適用し、さらにチューブ12の扁平面12bを介してフィンプレート11に接合したことにより、両者の間に界面を存在させずにチューブ12とフィンプレート11との間を面接触した状態で一体化することができる。このため、従来のごとくチューブ12とフィンプレート11との間をロウ付けや接着剤を適用して接合したものや電子ビーム等を適用してチューブ12とフィンプレート11との間を溶着したものに比べて熱交換効率を大幅に向上させることが可能となる。しかも、フィンプレート11とチューブ12との間を単に加熱・加圧すればよいため、微細な構造物への適用が容易であるばかりでなく、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【0033】

尚、上述した実施の形態1では、製造された熱交換器10をそのままの形状で使用するようにしているが、例えば、図7の変形例に示すように、チューブ12とフィンプレート11とを拡散接合した後にフィンプレート11を適宜変形して熱交換器10′を構成しても良い。この熱交換器10′によれば、十分な放熱量を確保した状態でより幅の狭い場所に設置することが可能となる。

【0034】

また、上述した実施の形態1では、チューブ12とフィンプレート11とを拡散接合した後にフィンプレート11に形成した放熱部11aをスリット11dに沿って面外方向に切り起こすようにしているが、必ずしもこれに限定されない。例えば、図8の変形例に示すように、予め放熱部11a′を面外方向に切り起こした状態のフィンプレート11′を適用してチューブ12に拡散接合させ、熱交換器10″を構成するようにしても良い。

【0035】

さらに、図9の変形例に示すように、予め山形に形成したフィンプレート111を適用するとともに、山形に突出した部分111aの頂部に開口111bを形成し、これをチューブ12に拡散接合して熱交換器110を構成するようにしても良い。この熱交換器110の場合には、山形に突出した部分111aが放熱部となるが、図8の変形例に比べてその長さを十分に大きく形成し、熱交換効率を一層向上させることが可能となる。

【0036】

(実施の形態2)

図10及び図11は、本発明の実施の形態2である熱交換器を示したものである。ここで例示する熱交換器50は、実施の形態1と同様に、腐食性を有した液体(熱交換媒体)を空気によって冷却する際に適用するもので、一対のフィンプレート51と液体を流通させるためのチューブ52とを有している。チューブ52は、ステンレスやハステロイ(登録商標)、インコネル(登録商標)等々、上述の液体に対して耐食性を有する材質によって管状に成形したもので、蛇行状に構成してある。すなわち、本実施の形態2では、4本の直線部分52aと、直線部分52aの相互間を接続する3箇所の湾曲部分52bとによって「M」字状を成すチューブ52を適用している。このチューブ52には、湾曲外周となる面及び湾曲内周となる面にそれぞれ扁平面52cが設けてある。

【0037】

これに対してフィンプレート51は、熱伝導性に富んだ材質、例えば銅によって均一の板厚を有した薄板状に成形したもので、チューブ52の扁平面52cを介して湾曲外周となる部位及び湾曲内周となる部位にそれぞれ接合してある。フィンプレート51は、チューブ52の外径の3〜4倍程度の幅を有し、かつチューブ52の全長よりも僅かに短い長さを有している。チューブ52は、それぞれフィンプレート51の内表面において幅方向略中央部に接合してある。

【0038】

一方、一対のフィンプレート51には、それぞれ複数の放熱部51aが設けてある。放熱部51aは、フィンプレート51においてチューブ52に接合した部分(以下、「伝熱部51b」という)の両側、つまりチューブ52との接合域外となる部位を外表面側に切り起こすことによって構成した舌片状部分であり、伝熱部51bとによって熱交換器50のフィンFを構成している。本実施の形態2では、互いに同一の幅及び同一の高さを有した矩形状を成す複数の放熱部51aをチューブ52の両側となる部位に設けるようにしている。

【0039】

図12及び図13は、上述した熱交換器50の製造過程を順に示したものである。以下、これらの図を適宜参照しながら、熱交換器50の製造方法について説明する。

【0040】

まず、図12に示すように、一対のフィンプレート51とチューブ52とを用意する。フィンプレート51には、その両側に予め放熱部51aを切り起こすためのスリット51cを形成しておく。チューブ52としては、横断面が円形状で直線状を成す一般的なものを用意する。

【0041】

次いで、一対のフィンプレート51の間にチューブ52を位置決め配置する。具体的にはフィンプレート51の幅方向中央部にチューブ52を位置決め配置する。さらにこれらを不活性ガス雰囲気中もしくは真空中に配置し、所望の温度及び加圧力で加熱・加圧することにより、フィンプレート51とチューブ52とを拡散接合させる。この場合、加圧力を適宜調整し、フィンプレート51の間においてチューブ52を扁平状に変形させることにより、扁平面52cを介してフィンプレート51とチューブ52とを互いに接合させる。

【0042】

ここで、上述した拡散接合においても、一対のフィンプレート51とチューブ52とのセットを数百セット用意し、これらを加圧部材の間に配置して加熱・加圧すれば、一時に数百セットの製造が可能となり、生産性の向上を図ることが可能である。尚、各セットの相互間、つまりフィンプレート51が直接対向する部分には、拡散接合を阻害するための治具やシート等の介在物を配置する必要があるのはいうまでもない。

【0043】

次いで、図13に示すように、それぞれのフィンプレート51に形成した放熱部51aをスリット51cに沿って面外方向に切り起こし、該放熱部51aを曲折した状態に保持する。放熱部51aを切り起こす場合には、実施の形態1と同様に、軸部材(図示せず))に設けた複数の枝部をそれぞれフィンプレート51の放熱部51aに対応する位置に配置し、この状態から軸部材を回転させれば良い。

【0044】

最後に、一対のフィンプレート51が湾曲外周及び湾曲内周となるようにチューブ52に適宜曲げ加工を施し、チューブ52を所望となる流路形状、つまり本実施の形態2では4本の直線部分52aと、直線部分52aの相互間を接続する3箇所の湾曲部分52bとによって「M」字状を成すように成形すれば、本実施の形態2の熱交換器50が完成する。この場合、チューブ52と各フィンプレート51との間は、拡散接合によって一体化されているため、チューブ52に曲げ加工を施しても両者が剥離するような事態が招来される恐れはない。尚、チューブ52の流路形状は、必ずしも「M」字状である必要はなく、要求される放熱量に応じた必要回数だけ湾曲させれば良い。

【0045】

上記のように構成した熱交換器50においても、送風ファン(図示せず)を駆動した状態でチューブ52に液体を流通させれば、液体の熱がチューブ52、フィンプレート51の伝熱部51b及びフィンプレート51の放熱部51aを介して放出されることになり、チューブ52を通過する間に液体を冷却することができる。

【0046】

この場合、上記熱交換器50によれば、拡散接合を適用し、さらにチューブ52の扁平面52cを介してフィンプレート51に接合したことにより、両者の間に界面を存在させずにチューブ52とフィンプレート51との間を面接触した状態で一体化することができる。このため、ロウ付けや接着剤を適用して接合したものや電子ビーム等を適用して溶着したものに比べて熱交換効率を大幅に向上させることが可能となる。しかも、フィンプレート51とチューブ52との間を単に加熱・加圧すればよいため、微細な構造物への適用が容易であるばかりでなく、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【0047】

尚、上述した実施の形態1、変形例及び実施の形態2では、いずれも腐食性を有した液体を空気によって冷却する際に適用する熱交換器を例示しているが、その他の用途に適用してももちろん構わない。また、チューブとフィンプレートとを異なる材質によって成形するようにしているが、同一の材質によって成形することも可能である。例えば、全体の耐食性を重視する場合には、チューブ及びフィンプレートをそれぞれステンレスによって成形したり、耐蝕性を考慮する必要がない場合には、チューブ及びフィンプレートをそれぞれ銅によって成形しても良い。

【0048】

また、1枚のフィンプレートに複数の放熱部を有したものを適用しているが、放熱部と伝熱部をそれぞれ一つずつ設けたフィンをチューブの外周面に複数接合するようにしても構わない。さらに、一対のフィンプレートの相互間にチューブを挟持させるようにしているが、フィンプレートは必ずしも2つ設ける必要はない。

【0049】

またさらに、チューブの扁平面を介してフィンに接合させるようにしているため、両者の接触面積を増大してより熱交換効率の向上を図ることができるが、必ずしもチューブに扁平面を設ける必要はない。尚、チューブに扁平面を設ける場合に上述した実施の形態1及び2ではいずれも拡散接合の際の加圧力を利用しているが、予め扁平面を有したチューブを適用しても構わない。

【0050】

チューブとフィンとの接触面積を増大させる方法としては、例えば、図14に示すように、フィンプレート61においてチューブ62を配置する部位に予め横断面が円弧状の溝61aを形成し、この溝61aをチューブ62の外周面に当接させた状態で拡散接合させることにより熱交換器60を製造しても良い。この例によれば、チューブの横断面が円形のままでフィンプレートとの接触面積を増大させることが可能となる。

【0051】

さらに、図15に示すように、拡散接合する際の加圧治具Jにおいてチューブ72に対応する部位に横断面が円弧状の加圧溝Jsを形成し、拡散接合の際の加圧時にフィンプレート71をチューブ72の外周面に沿って変形させることによって熱交換器70を製造しても良い。この例においても、チューブ72の横断面が円形のままでフィンプレート71との接触面積を増大させることが可能となる。

【0052】

尚、上述した実施の形態1では、フィンプレートの一辺がチューブの外径の7〜8倍程度の長さを有したものを適用し、また実施の形態2では、フィンプレートがチューブの外径の3〜4倍程度の幅を有したものを適用するようにしているが、これらの具体的な数値は例示のためであり、その他の寸法のものを適用しても良いのはいうまでもない。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態1である熱交換器を示す平面図である。

【図2】図1に示した熱交換器の側面図である。

【図3】図1に示した熱交換器の製造途中の状態を示す分解斜視図である。

【図4】図1に示した熱交換器の製造途中の状態を示す分解側面図である。

【図5】図1に示した熱交換器の製造途中の状態を示す側面図である。

【図6】図1に示した熱交換器の斜視図である。

【図7】図1に示した熱交換器の変形例を製造する方法を示す概念図である。

【図8】図1に示した熱交換器の変形例を製造する方法を示す概念図である。

【図9】図1に示した熱交換器の変形例を示す概念図である。

【図10】本発明の実施の形態2である熱交換器を示す平面図である。

【図11】図10に示した熱交換器の横断面図である。

【図12】図10に示した熱交換器の製造途中の状態を示すもので、(a)は平面図、(b)は側面図である。

【図13】図10に示した熱交換器の製造途中の状態を示すもので、(a)は平面図、(b)は側面図である。

【図14】チューブとフィンとの接触面積を増大させる方法を適用した熱交換器の製造方法の例を示した概念図である。

【図15】チューブとフィンとの接触面積を増大させる方法を適用した熱交換器の製造の他の例を示した概念図である。

【符号の説明】

【0054】

10 熱交換器

11 フィンプレート

11a 放熱部

11b 通風孔

11c 伝熱部

11d スリット

12 チューブ

12b 扁平面

50 熱交換器

51 フィンプレート

51a 放熱部

51b 伝熱部

51c スリット

52 チューブ

52c 扁平面

60,70 熱交換器

61,71 チューブ

61a 溝

62,72 フィンプレート

F フィン

J 加圧治具

Js 加圧溝

【技術分野】

【0001】

本発明は、熱交換器及びその製造方法に関するもので、特に、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器及びその製造方法に関する。

【背景技術】

【0002】

従来より、この種の熱交換器では、熱交換効率を向上させるため種々の工夫が成されている。例えば特許文献1では、フィンに切り起こしを形成し、空気の流れ方向に変化を与えることによって熱交換を促進させるようにしている。すなわち、特許文献1は、フィンと空気との間の熱伝達率を向上させることによって熱交換効率を向上させるようにしたものである。

【0003】

【特許文献1】特開2008−275303号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のようにフィンと空気との熱伝達率を向上させたとしても、チューブとフィンとの接触面積が小さい場合には、熱交換器トータルとしての熱交換効率を大きく向上させることは困難となる。つまり、熱交換器本来の性能を考慮した場合には、チューブを流通する熱交換媒体と、フィンに接触する空気との間で、如何に効率良く熱を伝達させるかが最も重要な課題となる。

【0005】

このため、この種の熱交換器では、フィンとチューブとの間をロウ付けや接着剤を適用したり溶着によって接合し、両者の接触面積を確保しているのが一般的である。

【0006】

しかしながら、ロウ付けや接着剤を適用した場合には、フィンとチューブとを面で接触させることができるものの、ロウ付け金属や接着剤が介在物としてフィンとチューブとの間に層状に存在することになるため、チューブと介在物との界面、並びに介在物とフィンとの界面でそれぞれ熱伝達率が低下するのは否めない。

【0007】

一方、電子ビーム等を適用してフィンとチューブとの間を溶着した場合には、フィンとチューブとの間に介在物が存在することがない。しかしながら、フィンとチューブとの間は線状に接触するだけであり、面として接触させることは困難である。また、溶着代を確保しなければならないため微細な構造物への適用が困難であるばかりでなく、高熱による変形や応力の影響を考慮しなければならず、適用範囲が大幅に制限されることになる。

【0008】

本発明は、上記実情に鑑みて、適用範囲を大きく制限することなく更なる熱交換効率の向上を図ることのできる熱交換器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明に係る熱交換器は、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器において、前記フィンと前記チューブとを拡散接合によって一体化したことを特徴とする。

【0010】

また、本発明に係る熱交換器は、上述した熱交換器において、前記フィンは、板状を成す伝熱部と、前記伝熱部に対して面外方向に突出した板状を成す放熱部とを有し、前記伝熱部を介して前記チューブに接合したことを特徴とする。

【0011】

また、本発明に係る熱交換器は、上述した熱交換器において、前記フィンは、前記伝熱部に対して複数の放熱部を設けたものであることを特徴とする。

【0012】

また、本発明に係る熱交換器は、上述した熱交換器において、前記チューブは、外周面に扁平面を有し、該扁平面を介して前記フィンの伝熱部に接合することを特徴とする。

【0013】

また、本発明に係る熱交換器の製造方法は、熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器を製造する方法において、チューブの外周面に該チューブの外径よりも幅の大きな平板状を成すフィンプレートを拡散接合する工程と、前記フィンプレートにおいて前記チューブの外周面に接合した伝熱部に対して前記チューブとの接合域外となる放熱部を面外方向に曲折させことによりフィンを構成する工程とを含むことを特徴とする。

【0014】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、予め所望の流路形状に成形したチューブに対してフィンプレートを拡散接合することを特徴とする。

【0015】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、チューブに対してフィンプレートを拡散接合した後に、該チューブを所望の流路形状に成形することを特徴とする。

【0016】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、円形の横断面形状を有したチューブを適用し、フィンプレートとの拡散接合の際に加える圧力により前記チューブを扁平状に成形することを特徴とする。

【0017】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、前記フィンプレートに予め放熱部を切り起こすためのスリットを形成し、該フィンプレートをチューブに接合させることを特徴とする。

【0018】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、前記フィンプレートにおいて前記チューブを配設する部位に横断面が弧状の溝を形成し、この溝に前記チューブの外周面を当接させた状態で両者を拡散接合することを特徴とする。

【0019】

また、本発明に係る熱交換器の製造方法は、上述した熱交換器の製造方法において、拡散接合する際の加圧治具において前記チューブに対応する部位に横断面が弧状の溝を形成し、拡散接合の際の加圧時に前記フィンプレートを前記チューブの外周面に沿って変形させることを特徴とする。

【発明の効果】

【0020】

本発明によれば、拡散接合を適用することによりフィンとチューブとの間に介在物を存在させることなく両者を面接触した状態で一体化することができるため、熱交換効率を大幅に向上させることが可能となる。しかも、溶着代を確保する必要もないため、微細な構造物への適用も容易であり、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【発明を実施するための最良の形態】

【0021】

以下、添付図面を参照しながら本発明に係る熱交換器及びその製造方法の好適な実施の形態について詳細に説明する。

【0022】

(実施の形態1)

図1及び図2は、本発明の実施の形態1である熱交換器を示したものである。ここで例示する熱交換器10は、腐食性を有した液体(熱交換媒体)を空気によって冷却する際に適用するもので、一対のフィンプレート11と液体を流通させるためのチューブ12とを有している。

【0023】

フィンプレート11は、熱伝導性に富んだ材質、例えば銅によって均一の板厚を有した矩形の薄板状に成形したものである。フィンプレート11の一辺は、チューブ12の外径の7〜8倍程度の長さを有している。これに対してチューブ12は、ステンレスやハステロイ(登録商標)、インコネル(登録商標)等々、上述の液体に対して耐食性を有する材質によって管状に成形したもので、両端部12aを外部に露出させた状態で一対のフィンプレート11の間に挟装保持させてある。このチューブ12は、外周面に一対の扁平面12bを有しており、各扁平面12bを介してそれぞれのフィンプレート11の内表面に接合してある。

【0024】

チューブ12によって形成される流路は、フィンプレート11との接触面積ができるだけ大きくなるように一対のフィンプレート11の間において蛇行状に構成してある。すなわち、図1からも明らかなように、本実施の形態1では、4本の直線部分12cと、直線部分12cの相互間を接続する3箇所の湾曲部分12dとによって「M」字状を成すチューブ12を適用している。また、チューブ12は、その両端部12aを除いて外形形状がほぼ同一であり、両端部12aを除いた全長に亘ってフィンプレート11の内表面に接合された状態にある。

【0025】

一方、一対のフィンプレート11には、それぞれ複数の放熱部11aが設けてある。放熱部11aは、フィンプレート11においてチューブ12の直線部分12cに接合した部分(以下、「伝熱部11c」という)の相互間、つまりチューブ12との接合域外となる部位を外表面側に切り起こすことによって構成した舌片状部分であり、放熱部11cとによって熱交換器10のフィンFを構成している。本実施の形態1では、互いに同一の幅及び同一の高さを有した矩形状を成す複数の放熱部11aをチューブ12の一方の直線部分12cと他方の直線部分12cとの間に交互に設けることにより、それぞれのフィンプレート11に通風孔11bを確保するようにしている。

【0026】

図3〜図6は、上述した熱交換器10の製造過程を順に示したものである。以下、これらの図を適宜参照しながら、熱交換器10の製造方法について説明する。

【0027】

まず、図3に示すように、一対のフィンプレート11とチューブ12とを用意する。フィンプレート11には、予め放熱部11aを切り起こすためのスリット11dを形成しておく。チューブ12としては、横断面が円形状を成す一般的なものを用意し、適宜曲げ加工を施すことにより、予め所望となる流路形状、つまり本実施の形態1では4本の直線部分12cと、直線部分12cの相互間を接続する3箇所の湾曲部分12dとによって「M」字状を成すように成形しておく。もちろん、チューブ12の流路形状は、必ずしも「M」字状である必要はなく、要求される放熱量に応じた必要回数だけ湾曲させれば良い。

【0028】

次いで、図4に示すように、一対のフィンプレート11の間にチューブ12を位置決め配置する。具体的にはフィンプレート11の伝熱部11cとチューブ12の直線部分12cとが互いに対向するように両者を位置決め配置する。さらに、これらを重ね合わせた状態で不活性ガス雰囲気中もしくは真空中に配置し、所望の温度及び加圧力で加熱・加圧することにより、フィンプレート11とチューブ12とを拡散接合させる。この場合、加圧力を適宜調整し、フィンプレート11の間においてチューブ12を扁平状に変形させることによって、図5に示すように、扁平面12bを介してフィンプレート11とチューブ12とを互いに接合させる。

【0029】

ここで、上述した拡散接合は、一対のフィンプレート11とチューブ12とのセットを数百セット用意し、これらを加圧治具の間に配置して加熱・加圧すれば、一時に数百セットの製造が可能となり、生産性の向上を図ることが可能である。尚、各セットの相互間、つまりフィンプレート11が直接対向する部分には、拡散接合を阻害するための治具やシート等の介在物を配置する必要があるのはいうまでもない。

【0030】

最後に、図6に示すように、それぞれのフィンプレート11に形成した放熱部11aをスリット11dに沿って面外方向に切り起こし、該放熱部11aを曲折した状態に保持すれば本実施の形態1の熱交換器10が完成する。放熱部11aを切り起こす場合には、例えば複数の枝部31を有した軸部材30をチューブ12の直線部分12cと直線部分12cとの間に挿入し、各枝部31が放熱部11aに対応する位置に配置された状態で軸部材30を回転させれば、複数の放熱部11aを同時に切り起こすことができ、生産性を向上させることが可能である。

【0031】

上記のように構成した熱交換器10では、図2に示すように、例えば一方のフィンプレート11の外表面側にファンユニット40を配設し、送風ファン41を駆動した状態でチューブ12に液体を流通させれば、液体の熱がチューブ12、フィンプレート11の伝熱部11c及びフィンプレート11の放熱部11aを介して放出されることになり、チューブ12を通過する間に液体を冷却することができる。

【0032】

この場合、上記熱交換器10によれば、拡散接合を適用し、さらにチューブ12の扁平面12bを介してフィンプレート11に接合したことにより、両者の間に界面を存在させずにチューブ12とフィンプレート11との間を面接触した状態で一体化することができる。このため、従来のごとくチューブ12とフィンプレート11との間をロウ付けや接着剤を適用して接合したものや電子ビーム等を適用してチューブ12とフィンプレート11との間を溶着したものに比べて熱交換効率を大幅に向上させることが可能となる。しかも、フィンプレート11とチューブ12との間を単に加熱・加圧すればよいため、微細な構造物への適用が容易であるばかりでなく、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【0033】

尚、上述した実施の形態1では、製造された熱交換器10をそのままの形状で使用するようにしているが、例えば、図7の変形例に示すように、チューブ12とフィンプレート11とを拡散接合した後にフィンプレート11を適宜変形して熱交換器10′を構成しても良い。この熱交換器10′によれば、十分な放熱量を確保した状態でより幅の狭い場所に設置することが可能となる。

【0034】

また、上述した実施の形態1では、チューブ12とフィンプレート11とを拡散接合した後にフィンプレート11に形成した放熱部11aをスリット11dに沿って面外方向に切り起こすようにしているが、必ずしもこれに限定されない。例えば、図8の変形例に示すように、予め放熱部11a′を面外方向に切り起こした状態のフィンプレート11′を適用してチューブ12に拡散接合させ、熱交換器10″を構成するようにしても良い。

【0035】

さらに、図9の変形例に示すように、予め山形に形成したフィンプレート111を適用するとともに、山形に突出した部分111aの頂部に開口111bを形成し、これをチューブ12に拡散接合して熱交換器110を構成するようにしても良い。この熱交換器110の場合には、山形に突出した部分111aが放熱部となるが、図8の変形例に比べてその長さを十分に大きく形成し、熱交換効率を一層向上させることが可能となる。

【0036】

(実施の形態2)

図10及び図11は、本発明の実施の形態2である熱交換器を示したものである。ここで例示する熱交換器50は、実施の形態1と同様に、腐食性を有した液体(熱交換媒体)を空気によって冷却する際に適用するもので、一対のフィンプレート51と液体を流通させるためのチューブ52とを有している。チューブ52は、ステンレスやハステロイ(登録商標)、インコネル(登録商標)等々、上述の液体に対して耐食性を有する材質によって管状に成形したもので、蛇行状に構成してある。すなわち、本実施の形態2では、4本の直線部分52aと、直線部分52aの相互間を接続する3箇所の湾曲部分52bとによって「M」字状を成すチューブ52を適用している。このチューブ52には、湾曲外周となる面及び湾曲内周となる面にそれぞれ扁平面52cが設けてある。

【0037】

これに対してフィンプレート51は、熱伝導性に富んだ材質、例えば銅によって均一の板厚を有した薄板状に成形したもので、チューブ52の扁平面52cを介して湾曲外周となる部位及び湾曲内周となる部位にそれぞれ接合してある。フィンプレート51は、チューブ52の外径の3〜4倍程度の幅を有し、かつチューブ52の全長よりも僅かに短い長さを有している。チューブ52は、それぞれフィンプレート51の内表面において幅方向略中央部に接合してある。

【0038】

一方、一対のフィンプレート51には、それぞれ複数の放熱部51aが設けてある。放熱部51aは、フィンプレート51においてチューブ52に接合した部分(以下、「伝熱部51b」という)の両側、つまりチューブ52との接合域外となる部位を外表面側に切り起こすことによって構成した舌片状部分であり、伝熱部51bとによって熱交換器50のフィンFを構成している。本実施の形態2では、互いに同一の幅及び同一の高さを有した矩形状を成す複数の放熱部51aをチューブ52の両側となる部位に設けるようにしている。

【0039】

図12及び図13は、上述した熱交換器50の製造過程を順に示したものである。以下、これらの図を適宜参照しながら、熱交換器50の製造方法について説明する。

【0040】

まず、図12に示すように、一対のフィンプレート51とチューブ52とを用意する。フィンプレート51には、その両側に予め放熱部51aを切り起こすためのスリット51cを形成しておく。チューブ52としては、横断面が円形状で直線状を成す一般的なものを用意する。

【0041】

次いで、一対のフィンプレート51の間にチューブ52を位置決め配置する。具体的にはフィンプレート51の幅方向中央部にチューブ52を位置決め配置する。さらにこれらを不活性ガス雰囲気中もしくは真空中に配置し、所望の温度及び加圧力で加熱・加圧することにより、フィンプレート51とチューブ52とを拡散接合させる。この場合、加圧力を適宜調整し、フィンプレート51の間においてチューブ52を扁平状に変形させることにより、扁平面52cを介してフィンプレート51とチューブ52とを互いに接合させる。

【0042】

ここで、上述した拡散接合においても、一対のフィンプレート51とチューブ52とのセットを数百セット用意し、これらを加圧部材の間に配置して加熱・加圧すれば、一時に数百セットの製造が可能となり、生産性の向上を図ることが可能である。尚、各セットの相互間、つまりフィンプレート51が直接対向する部分には、拡散接合を阻害するための治具やシート等の介在物を配置する必要があるのはいうまでもない。

【0043】

次いで、図13に示すように、それぞれのフィンプレート51に形成した放熱部51aをスリット51cに沿って面外方向に切り起こし、該放熱部51aを曲折した状態に保持する。放熱部51aを切り起こす場合には、実施の形態1と同様に、軸部材(図示せず))に設けた複数の枝部をそれぞれフィンプレート51の放熱部51aに対応する位置に配置し、この状態から軸部材を回転させれば良い。

【0044】

最後に、一対のフィンプレート51が湾曲外周及び湾曲内周となるようにチューブ52に適宜曲げ加工を施し、チューブ52を所望となる流路形状、つまり本実施の形態2では4本の直線部分52aと、直線部分52aの相互間を接続する3箇所の湾曲部分52bとによって「M」字状を成すように成形すれば、本実施の形態2の熱交換器50が完成する。この場合、チューブ52と各フィンプレート51との間は、拡散接合によって一体化されているため、チューブ52に曲げ加工を施しても両者が剥離するような事態が招来される恐れはない。尚、チューブ52の流路形状は、必ずしも「M」字状である必要はなく、要求される放熱量に応じた必要回数だけ湾曲させれば良い。

【0045】

上記のように構成した熱交換器50においても、送風ファン(図示せず)を駆動した状態でチューブ52に液体を流通させれば、液体の熱がチューブ52、フィンプレート51の伝熱部51b及びフィンプレート51の放熱部51aを介して放出されることになり、チューブ52を通過する間に液体を冷却することができる。

【0046】

この場合、上記熱交換器50によれば、拡散接合を適用し、さらにチューブ52の扁平面52cを介してフィンプレート51に接合したことにより、両者の間に界面を存在させずにチューブ52とフィンプレート51との間を面接触した状態で一体化することができる。このため、ロウ付けや接着剤を適用して接合したものや電子ビーム等を適用して溶着したものに比べて熱交換効率を大幅に向上させることが可能となる。しかも、フィンプレート51とチューブ52との間を単に加熱・加圧すればよいため、微細な構造物への適用が容易であるばかりでなく、高熱による変形や応力の影響を考慮する必要もなく適用範囲が大きく制限される恐れもない。

【0047】

尚、上述した実施の形態1、変形例及び実施の形態2では、いずれも腐食性を有した液体を空気によって冷却する際に適用する熱交換器を例示しているが、その他の用途に適用してももちろん構わない。また、チューブとフィンプレートとを異なる材質によって成形するようにしているが、同一の材質によって成形することも可能である。例えば、全体の耐食性を重視する場合には、チューブ及びフィンプレートをそれぞれステンレスによって成形したり、耐蝕性を考慮する必要がない場合には、チューブ及びフィンプレートをそれぞれ銅によって成形しても良い。

【0048】

また、1枚のフィンプレートに複数の放熱部を有したものを適用しているが、放熱部と伝熱部をそれぞれ一つずつ設けたフィンをチューブの外周面に複数接合するようにしても構わない。さらに、一対のフィンプレートの相互間にチューブを挟持させるようにしているが、フィンプレートは必ずしも2つ設ける必要はない。

【0049】

またさらに、チューブの扁平面を介してフィンに接合させるようにしているため、両者の接触面積を増大してより熱交換効率の向上を図ることができるが、必ずしもチューブに扁平面を設ける必要はない。尚、チューブに扁平面を設ける場合に上述した実施の形態1及び2ではいずれも拡散接合の際の加圧力を利用しているが、予め扁平面を有したチューブを適用しても構わない。

【0050】

チューブとフィンとの接触面積を増大させる方法としては、例えば、図14に示すように、フィンプレート61においてチューブ62を配置する部位に予め横断面が円弧状の溝61aを形成し、この溝61aをチューブ62の外周面に当接させた状態で拡散接合させることにより熱交換器60を製造しても良い。この例によれば、チューブの横断面が円形のままでフィンプレートとの接触面積を増大させることが可能となる。

【0051】

さらに、図15に示すように、拡散接合する際の加圧治具Jにおいてチューブ72に対応する部位に横断面が円弧状の加圧溝Jsを形成し、拡散接合の際の加圧時にフィンプレート71をチューブ72の外周面に沿って変形させることによって熱交換器70を製造しても良い。この例においても、チューブ72の横断面が円形のままでフィンプレート71との接触面積を増大させることが可能となる。

【0052】

尚、上述した実施の形態1では、フィンプレートの一辺がチューブの外径の7〜8倍程度の長さを有したものを適用し、また実施の形態2では、フィンプレートがチューブの外径の3〜4倍程度の幅を有したものを適用するようにしているが、これらの具体的な数値は例示のためであり、その他の寸法のものを適用しても良いのはいうまでもない。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態1である熱交換器を示す平面図である。

【図2】図1に示した熱交換器の側面図である。

【図3】図1に示した熱交換器の製造途中の状態を示す分解斜視図である。

【図4】図1に示した熱交換器の製造途中の状態を示す分解側面図である。

【図5】図1に示した熱交換器の製造途中の状態を示す側面図である。

【図6】図1に示した熱交換器の斜視図である。

【図7】図1に示した熱交換器の変形例を製造する方法を示す概念図である。

【図8】図1に示した熱交換器の変形例を製造する方法を示す概念図である。

【図9】図1に示した熱交換器の変形例を示す概念図である。

【図10】本発明の実施の形態2である熱交換器を示す平面図である。

【図11】図10に示した熱交換器の横断面図である。

【図12】図10に示した熱交換器の製造途中の状態を示すもので、(a)は平面図、(b)は側面図である。

【図13】図10に示した熱交換器の製造途中の状態を示すもので、(a)は平面図、(b)は側面図である。

【図14】チューブとフィンとの接触面積を増大させる方法を適用した熱交換器の製造方法の例を示した概念図である。

【図15】チューブとフィンとの接触面積を増大させる方法を適用した熱交換器の製造の他の例を示した概念図である。

【符号の説明】

【0054】

10 熱交換器

11 フィンプレート

11a 放熱部

11b 通風孔

11c 伝熱部

11d スリット

12 チューブ

12b 扁平面

50 熱交換器

51 フィンプレート

51a 放熱部

51b 伝熱部

51c スリット

52 チューブ

52c 扁平面

60,70 熱交換器

61,71 チューブ

61a 溝

62,72 フィンプレート

F フィン

J 加圧治具

Js 加圧溝

【特許請求の範囲】

【請求項1】

熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器において、前記フィンと前記チューブとを拡散接合によって一体化したことを特徴とする熱交換器。

【請求項2】

前記フィンは、板状を成す伝熱部と、前記伝熱部に対して面外方向に突出した板状を成す放熱部とを有し、前記伝熱部を介して前記チューブに接合したことを特徴とする請求項1に記載の熱交換器。

【請求項3】

前記フィンは、前記伝熱部に対して複数の放熱部を設けたものであることを特徴とする請求項2に記載の熱交換器。

【請求項4】

前記チューブは、外周面に扁平面を有し、該扁平面を介して前記フィンの伝熱部に接合することを特徴とする請求項2に記載の熱交換器。

【請求項5】

熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器を製造する方法において、

チューブの外周面に該チューブの外径よりも幅の大きな平板状を成すフィンプレートを拡散接合する工程と、

前記フィンプレートにおいて前記チューブの外周面に接合した伝熱部に対して前記チューブとの接合域外となる放熱部を面外方向に曲折させことによりフィンを構成する工程と

を含むことを特徴とする熱交換器の製造方法。

【請求項6】

予め所望の流路形状に成形したチューブに対してフィンプレートを拡散接合することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項7】

チューブに対してフィンプレートを拡散接合した後に、該チューブを所望の流路形状に成形することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項8】

円形の横断面形状を有したチューブを適用し、フィンプレートとの拡散接合の際に加える圧力により前記チューブを扁平状に成形することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項9】

前記フィンプレートに予め放熱部を切り起こすためのスリットを形成し、該フィンプレートをチューブに接合させることを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項10】

前記フィンプレートにおいて前記チューブを配設する部位に横断面が弧状の溝を形成し、この溝に前記チューブの外周面を当接させた状態で両者を拡散接合することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項11】

拡散接合する際の加圧治具において前記チューブに対応する部位に横断面が弧状の加圧溝を形成し、拡散接合の際の加圧時に前記フィンプレートを前記チューブの外周面に沿って変形させることを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項1】

熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器において、前記フィンと前記チューブとを拡散接合によって一体化したことを特徴とする熱交換器。

【請求項2】

前記フィンは、板状を成す伝熱部と、前記伝熱部に対して面外方向に突出した板状を成す放熱部とを有し、前記伝熱部を介して前記チューブに接合したことを特徴とする請求項1に記載の熱交換器。

【請求項3】

前記フィンは、前記伝熱部に対して複数の放熱部を設けたものであることを特徴とする請求項2に記載の熱交換器。

【請求項4】

前記チューブは、外周面に扁平面を有し、該扁平面を介して前記フィンの伝熱部に接合することを特徴とする請求項2に記載の熱交換器。

【請求項5】

熱交換媒体を流通させるチューブと、前記チューブの外周面に放熱用のフィンとを備えた熱交換器を製造する方法において、

チューブの外周面に該チューブの外径よりも幅の大きな平板状を成すフィンプレートを拡散接合する工程と、

前記フィンプレートにおいて前記チューブの外周面に接合した伝熱部に対して前記チューブとの接合域外となる放熱部を面外方向に曲折させことによりフィンを構成する工程と

を含むことを特徴とする熱交換器の製造方法。

【請求項6】

予め所望の流路形状に成形したチューブに対してフィンプレートを拡散接合することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項7】

チューブに対してフィンプレートを拡散接合した後に、該チューブを所望の流路形状に成形することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項8】

円形の横断面形状を有したチューブを適用し、フィンプレートとの拡散接合の際に加える圧力により前記チューブを扁平状に成形することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項9】

前記フィンプレートに予め放熱部を切り起こすためのスリットを形成し、該フィンプレートをチューブに接合させることを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項10】

前記フィンプレートにおいて前記チューブを配設する部位に横断面が弧状の溝を形成し、この溝に前記チューブの外周面を当接させた状態で両者を拡散接合することを特徴とする請求項5に記載の熱交換器の製造方法。

【請求項11】

拡散接合する際の加圧治具において前記チューブに対応する部位に横断面が弧状の加圧溝を形成し、拡散接合の際の加圧時に前記フィンプレートを前記チューブの外周面に沿って変形させることを特徴とする請求項5に記載の熱交換器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−167454(P2010−167454A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−12324(P2009−12324)

【出願日】平成21年1月22日(2009.1.22)

【出願人】(307009034)株式会社WELCON (7)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月22日(2009.1.22)

【出願人】(307009034)株式会社WELCON (7)

【Fターム(参考)】

[ Back to top ]