熱交換器用アルミニウムフィン材及びそれを用いた熱交換器

【課題】光を当てることにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材及び熱交換器を提供すること。

【解決手段】アルミニウムよりなる基板2と、基板2の表面に、親水性塗膜3を形成してなる熱交換器用のアルミニウムフィン材1である。親水性塗膜3は、基材樹脂32中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体31を含有してなる。親水性塗膜3表面に占める光触媒粒子集合体31の面積率が3〜20%である。

【解決手段】アルミニウムよりなる基板2と、基板2の表面に、親水性塗膜3を形成してなる熱交換器用のアルミニウムフィン材1である。親水性塗膜3は、基材樹脂32中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体31を含有してなる。親水性塗膜3表面に占める光触媒粒子集合体31の面積率が3〜20%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱交換機用アルミニウムフィン材及びそれを用いた熱交換器に関する。なお、本明細書中の「アルミニウム」は、アルミニウムを主体とする金属及び合金の総称であり、純アルミニウム及びアルミニウム合金を含む概念である。

【背景技術】

【0002】

熱交換器は、ルームエアコン、パッケージエアコン、冷凍ショーケース、冷蔵庫、オイルクーラーあるいはラジエータ等の種々の分野に利用されている。空調機や冷蔵庫における熱交換器としては、多数のプレートフィンとチューブとを組み合わせて構成されるプレートフィンチューブ熱交換器が多用されている。

【0003】

従来、上記プレートフィンには、軽量で熱伝導性及び加工性に優れていることからアルミニウムが使用されている。上記プレートフィンは、アルミニウム板よりなる熱交換器用フィン材に、上記チューブを挿通して固定するための1〜4mm程度の高さのフィンカラー部をプレス加工して作製する。このクロスフィンチューブ熱交換器を構成するクロスフィンチューブは、空気側のアルミニウムからなるフィン材と、冷媒側の銅又は銅合金からなる冷媒配管とから構成されている。

【0004】

通常、上記プレートフィンチューブ熱交換器は、密に設けられたプレートフィン同士の隙間に凝縮水が留まると、送風時の抵抗が大きくなり、熱交換器特性が低下する。そのため、アルミニウム板よりなる上記熱交換器用フィン材の表面には、熱交換器の性能を維持するために、水滴落下性を向上させたり、水滴を水膜状に広がらせることを目的として、

親水性が向上する表面処理を施している。

【0005】

しかしながら、これらの表面処理を施した熱交換器用フィン材でも、ある期間使用すると表面に汚れが付着し、親水性が低下してしまう。そのため、定期的に洗浄しないと熱交換器特性が維持できない。特に、車や人通りが多く汚れ易い環境で、業務用として連続使用されている場合には、頻繁に洗浄が必要となり問題となっている。

【0006】

このような問題を解決するために、熱交換機用のフィン材について、超親水性によるセルフクリーニング効果を特徴とする酸化チタン等の光触媒を用いた技術(特許文献1〜4)が多く報告されている。

【0007】

しかしながら、これらの技術は、熱伝導率が低下する、コストが高くなる、汚染物質が塗膜表面に付着した場合には、塗膜表面に親水基を出すことが困難になり、親水性が低下する、プレス加工等の成形時に金型に与えるダメージが大きい等の問題があった。

従来の発明では、汚れにくく親水性が長期に持続でき、成形時に金型に悪影響を与えることがないものはなく、このような特性を有した熱交換器用フィン材の開発が渇望されていた。

【0008】

【特許文献1】特開2000−283695号公報

【特許文献2】特開平9−229585号公報

【特許文献3】特開2000−256579号公報

【特許文献4】特開2000−256580号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、かかる従来の問題点に鑑みてなされたものであって、光を照射することにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材及び熱交換器を提供しようとするものである。なお、本明細書中の「光」は、酸化チタンを励起し得る波長の光であり、紫外光及び太陽光を含む概念である。

【課題を解決するための手段】

【0010】

第1の発明は、アルミニウムよりなる基板と、該基板の表面に親水性塗膜を形成してなる熱交換器用のアルミニウムフィン材であって、

上記親水性塗膜は、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなり、

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%であることを特徴とする熱交換器用アルミニウムフィン材にある(請求項1)。

【0011】

本発明の熱交換器用アルミニウムフィン材の最も注目すべき点は、表面に、酸化チタンよりなる特定のサイズを有する光触媒粒子集合体を所定量分散させた凹凸形状を有する親水性塗膜を形成する点にある。これにより、有機物等で汚染される環境で使用されても、光を照射することにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材を提供することができる。

【0012】

上記酸化チタンは、光を照射されると超親水性等の光触媒活性を発揮する。そして、上記酸化チタンよりなる光触媒粒子を複数凝集させることにより、光触媒活性効果を長期間発揮することが可能な光触媒粒子集合体を得ることができる。

また、上記熱交換器用アルミニウムフィン材は、表面に光触媒粒子集合体を含有する親水性塗膜を設ける。これにより、光を照射することにより、上記光触媒粒子集合体による優れた親水性が発現し、表面に汚れが付着し難い、付着しても容易に除去することができる等のセルフクリーニング効果を付与することができる。

【0013】

また、上記親水性塗膜は、外径が円相当径においてφ2μm以上であり、且つ、外径が親水性塗膜の膜厚以上である光触媒粒子集合体を含有している。これにより、熱交換器用フィン材の表面に光触媒粒子集合体による凹凸を形成することができる。そのため、上記光触媒粒子集合体の露出面積を確保することができ、酸化チタンの光触媒活性効果を最大限に引き出すことができる。また、光触媒粒子集合体が露出しているため、光照射後に短時間で効果を発現させ、親水性を早く回復することができる。

また、光触媒粒子集合体自体で凹凸を形成することができるため、下地処理等で予め凹凸を設ける必要がなく、生産性の観点からも優れている。

【0014】

また、上記光粒子集合体の含有率を3〜20%とすることにより、成形時の加工時に金型等に影響を与えず、加工性を維持することができると共に、親水性を十分に得ることができる。

このように、本発明によれば、有機物等で汚染される環境で使用されても、光を当てることにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材を得ることができる。

【0015】

第2の発明は、金属からなる冷媒配管を、アルミニウムからなるフィンに設けられた円筒状のカラー部内に挿入配設することにより、上記冷媒配管と上記フィンとを一体的に組み付けてなるクロスフィンチューブからなる熱交換器であって、

上記フィンは、第1の発明に記載の熱交換器用アルミニウムフィン材を用いて形成されていることを特徴とする熱交換器にある(請求項11)。

【0016】

本発明の熱交換器は、上述したごとく、第1の発明の熱交換機用アルミニウムフィン材を用いている。そのため、有機物等で汚染される環境で使用されても、光を当てることにより、優れた親水性を長期間維持することができ、防汚染性に優れた熱交換器を、プレス加工等の成形時に金型に悪影響を与えずに得ることができる。

【発明を実施するための最良の形態】

【0017】

第1の発明の熱交換器用アルミニウムフィン材の上記親水性塗膜は、上述したごとく、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなる。

上記光触媒粒子集合体の外径が円相当径においてφ2μm未満あるいは、上記親水性塗膜の膜厚未満の場合には、フィン材表面に十分な凹凸が得られず、光照射後の親水性回復が困難であるという問題がある。

【0018】

また、フィン成形時の金型の摩耗や、光触媒粒子集合体の保持の観点から、上記光触媒粒子集合体の外径は、50μm以下であることが好ましい。

また、上記光触媒粒子集合体の外径の平均は2〜30μmであることが好ましく、さらに好ましくは5〜25μmである。

上記光触媒粒子集合体の外径は、親水性塗膜の表面を真上から1000倍に拡大して観察し、光触媒粒子集合体の面積から、円相当径で求めることができる。

【0019】

また、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%である。

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3%未満の場合には、凹凸が少なく、光触媒粒子集合体の存在率が低くなるため、光照射後に十分な親水性を得られないという問題がある。一方、上記面積率が20%を超える場合には、フィン形状に成形する際に、金型に悪影響を与えるおそれがあり、実用的でない。

従って、好ましくは、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率は5〜20%がよい(請求項2)。より好ましくは10〜15%である。

【0020】

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率は、100μm×100μmの視野範囲で、φ2μm以上の光触媒粒子集合体の面積の合計を求めて、視野範囲に占める割合を算出することにより求める。

【0021】

また、上記親水性塗膜中の光触媒粒子集合体の分散程度は、使用する光触媒粒子の粒子サイズ、添加量、塗膜組成物、添加剤等を調製や、機械攪拌機の攪拌時間を調整すること等によりコントロールすることが可能である。

【0022】

また、上記親水性塗膜の上記基材樹脂は、親水性樹脂であることが好ましい(請求項3)。

上記親水性塗膜の上記機材樹脂としては、特に限定されるものではないが、基材樹脂自体が親水性を有することが好ましい。上記基材樹脂として親水性樹脂を用いる場合には、より優れた親水性を有する親水性塗膜とすることができる。

【0023】

上記親水性樹脂としては、例えば、ポリビニルアルコール樹脂、エポキシ樹脂、アクリル樹脂、ポリエステル樹脂、アミノ樹脂、ポリアミド樹脂、ウレタン樹脂、シリコーン樹脂等が挙げられる。

【0024】

また、上記親水性塗膜の膜厚は、0.5〜5μmであることが好ましい(請求項4)。

コスト、伝熱性等の観点から、上記親水性塗膜の膜厚は上記範囲であることがより好ましい。

ここで、上記膜厚とは、光触媒粒子集合体が存在しない部分の厚みをいう。

【0025】

上記親水性塗膜の膜厚が0.5μm未満の場合には、親水性塗膜が光触媒粒子集合体を保持できず、光触媒粒子集合体の脱落がみられるおそれがあり、一方、上記親水性塗膜の膜厚が5μmを超える場合には、光触媒粒子集合体が親水性塗膜表面に露出する確率が低くなり、親水性回復効果が得られ難くなるおそれがある。上記親水性塗膜の膜厚は、好ましくは0.7〜10μm、さらに好ましくは、0.7〜1.5μmである。

【0026】

また、上記基板と上記親水性塗膜との間に、下地処理層が形成されていることが好ましい(請求項5)。

この場合には、上記基板と上記親水性塗膜との密着性を向上することができる。

【0027】

上記下地処理層としては、リン酸クロメート、クロム酸クロメート等のクロメート処理、また、クロム化合物以外のリン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等のノンクロメート処理等の化学皮膜処理(化成処理)により得られる皮膜がある。化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、いずれの手法が採用されてもよい。

【0028】

また、上記親水性塗膜の下層には、プライマー層が形成されていることが好ましい(請求項6)。

上記プライマー層は、下地処理層が形成されていない場合には、上記親水性塗膜と上記基板との間に形成され、下地処理層が形成されている場合には、上記親水性塗膜と上記下地処理層との間に形成さる。

【0029】

上記プライマー層が形成されている場合には、熱交換器用アルミニウムフィン材に耐食性を付与することができると共に、上記親水性塗膜と、基板あるいは下地処理層との密着性を向上することができる。

【0030】

上記プライマー層を構成する材料としては、例えば、ポリビニルアルコール樹脂、シリコーン樹脂、アクリル樹脂、エポキシ樹脂、ウレタン樹脂、ポリアミド樹脂等が挙げられる。

また、上記プライマー層の膜厚は、コスト、伝熱性等の観点から、0.5〜3mmであることが好ましい。

【0031】

また、上記親水性塗膜の表面に、ポリエチレングリコールからなる水溶性表面層が形成されていることが好ましい(請求項7)。

この場合には、上記熱交換機用アルミニウムフィン材を、フィンにプレス加工する際に、優れたプレス加工性を有することができる。

この水溶性表面層は、プレス加工時に上記親水性塗膜の表面に形成されているが、水溶性であり、流れ去るため、上記親水性塗膜の効果を妨げることはない。

【0032】

また、上記光触媒粒子の平均粒径は、200nm未満であることが好ましい(請求項8)。

上記光触媒粒子の平均粒径が200nmを超える場合には、十分な表面積が確保できず、光照射後に、酸化チタンの超親水性効果を十分に得られず、親水性によるセルフクリーニング効果が十分に発揮できないおそれがある。

【0033】

上記光触媒粒子の平均粒径は、より好ましくは5〜100nmである(請求項9)。

上記光触媒粒子の平均粒径が5nm未満である場合には、光触媒粒子が非常に高価であり、使用が実用的でない。さらに好ましくは、上記光触媒粒子の平均粒径は、5〜20nmである(請求項10)。

【実施例】

【0034】

(実施例1)

本例は、本発明の熱交換器用アルミニウムフィン材にかかる実施例について説明する。

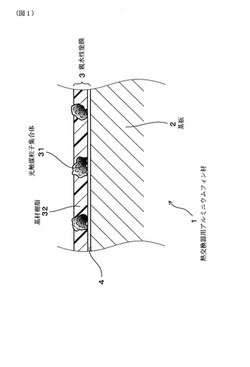

本例の熱交換器用アルミニウムフィン材は、図1に示すごとく、アルミニウムよりなる基板2と、該基板2の表面に親水性塗膜3を形成してなる。

上記親水性塗膜3は、基材樹脂32中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜3の膜厚以上である光触媒粒子集合体31を含有してなる。

以下、これを詳説する。

【0035】

本例では、表1、表2に示すごとく、本発明の実施例として、複数種類の熱交換器用アルミニウムフィン材(試料E1〜試料E17)と、表2に示すごとく、本発明の比較例として、複数種類の熱交換器用アルミニウムフィン材(試料C1〜試料C4)を作製し、各種性能の比較試験を行った。

【0036】

各実施例及び比較例の熱交換器用アルミニウムフィン材における、塗膜を構成する樹脂の種類、塗膜の膜厚、光触媒粒子集合体を構成する光触媒粒子の種類、外径が円相当径においてφ2μm以上である光触媒粒子集合体が塗膜表面に占める光触媒粒子集合体の面積率、第2塗膜を形成する樹脂の種類、第2塗膜の膜厚については、表1及び表2に示す。

【0037】

【表1】

【0038】

【表2】

【0039】

表1、表2の記号について説明する。

A1:ポリビニルアルコール樹脂、

A2:アクリル樹脂、

A3:エポキシ樹脂、

A4:ウレタン樹脂、

A5:ポリアミド樹脂、

B1:石原産業株式会社製のST01(粒径7nm)、

B2:エコデバイス株式会社製のBA−PW25(粒径15nm)、

B3:石原産業株式会社製のST21(粒径20nm)、

B4:石原産業株式会社製のST41(粒径200nm)、

B5:関東化学株式会社製の試薬 鹿1級(粒径200nm)、

C1:ポリビニルアルコール樹脂、

C2:シリコーン、

C3:アクリル樹脂、

C4:エポキシ樹脂、

C5:ウレタン樹脂、

C6:ポリアミド樹脂。

【0040】

上記熱交換機用アルミニウムフィン材1の作製方法を説明する。まず、基板2として、JIS A 1200、厚み0.110mmのアルミニウム板を準備した。この基板2を、市販の強アルカリ脱脂剤(日本ペイント株式会社製のEC760)の2%溶液中に、60℃の温度にて、30秒間浸漬することにより脱脂処理を行った。その後、水道水中に15秒間浸漬して水洗いを行った。

【0041】

次に、基板2を、市販のリン酸クロメート処理剤(日本パーカライジング株式会社製のアルクロム702SK/ACKの1.2%/0.2%溶液)中に45℃の温度にて、20秒間浸漬することによって化成処理を実施した。その後、水道水中に15秒間浸漬して水洗いを行った後、60℃の温風で20分間加熱することにより乾燥し、基板2の表面に下地処理層4を形成した。

【0042】

その後、必要に応じて、上記下地処理層4の表面にプライマー塗料をバーコーターを用いて塗装し、240℃で20秒間焼き付けを行うことにより、表1に示すプライマー層を形成した。

【0043】

そして、上記下地処理層4あるいは上記プライマー層の表面に、親水性塗膜用塗料をバーコーターを用いて塗布し、240℃で10秒間焼き付けて、表1、表2に示す親水性塗膜3を形成した。これにより、本発明の実施例及び比較例にかかる熱交換器用アルミニウムフィン材1(試料E1〜試料E17及び試料C1〜試料C4)を作製した。

【0044】

上記親水性塗膜用塗料は、表1、表2に示す樹脂に同記載の光触媒粒子(酸化チタン)を添加し、ホモジナイザー(特殊機化工業性ホモミキサー マークII)を用いて5000rpmで2〜10分間攪拌し、親水性塗膜用塗料中の光触媒粒子集合体のサイズをコントロールしたものを塗布した。

【0045】

φ2μm以上の光触媒粒子集合体31の面積率は、親水性塗膜3表面を×1000倍の倍率で観察し、10視野中に含まれるφ2μm以上の光触媒粒子集合体3を観察、計数し、占有面積を算出することにより求めた。観察には、日本電子製の走査型顕微鏡 FE−SEM S−500を用いた。

【0046】

また、図2に、本発明の実施例としての試料E2の表面形態写真を示す。また、比較のために、本発明の比較例としての試料C1の表面形態写真を示す。図2及び図3は、走査型電子顕微鏡によるものである。

【0047】

次に、上記実施例(試料E1〜試料E17)及び上記比較例(試料C1〜試料4)を用いて、各種試験を次のように行った。

本発明の熱交換器用アルミニウムフィン材は、有機物で汚染される環境で使用されても、光を当てることにより、優れた親水性を長期間維持することを課題としている。

【0048】

<親水性維持性評価試験>

親水性維持性は、汚染試験前、汚染試験後、光照射後の熱交換器用アルミニウムフィン材について、接触角測定試験を行うことにより評価した。

上記汚染試験は、図4に示す器具5を用いて行った。密封瓶51中で、アルミ皿52の上に汚染物質53を配置した。汚染物質としては、パルミチン酸を用いた。そして、汚染物質53の上方に熱交換器用アルミニウムフィン材1が位置するように、ガラス棒54、スペーサ55、テフロン(登録商標)スタンド56を用いて熱交換器用アルミニウムフィン材1を配置した。

熱交換器用アルミニウムフィン材1を汚染物質53中に暴露し、90℃に設定したオーブン中に一日放置した。

【0049】

上記光照射は、汚染試験後の熱交換器用アルミニウム合金板1表面に、スペクトロニクス社製UV光照射装置スペクトロラインEN160L/Jを用いて、強度3.5W/m2の紫外光を24時間照射した。

【0050】

上記接触角測定試験は、図5に示すように、汚染試験前、汚染試験後、光照射後の熱交換器用アルミニウムフィン材1それぞれについて、表面に2μLの水滴6を滴下し、熱交換器用アルミニウムフィン材1表面と水滴6との接点における接線Kと熱交換器用アルミニウムフィン材1表面とのなす角θを測定し、接触角とした。評価が○の場合を合格、評価が×の場合を不合格とする。結果を表3及び表4に示す。

(評価基準)

◎:光照射後の接触角が25°以下の場合。

○:光照射後の接触角が25°超え40°以下の場合。

×:光照射後の接触角が40°を超える場合。

【0051】

<金属摩耗性試験>

金属摩耗性は、図6に示すように、上刃71/下刃72の組合せで、熱交換器用アルミニウムフィン材1を押し切り切断することを繰り返し、10万回繰り返した後の刃の減少量を重量で測定した。各試料について、光触媒粒子集合体を含有していない場合についても同等に行い、その時の刃の重量減少量を1として比較し、金属摩耗性を評価した。評価が○の場合を合格、評価が×の場合を不合格とする。結果を表3及び表4にしめす。

【0052】

(評価基準)

○:重量減少量が1.2以下の場合。

×:重量減少量が1.2を超える場合。

【0053】

【表3】

【0054】

【表4】

【0055】

表3より知られるごとく、本発明の実施例としての試料E1〜試料E17は、親水性維持性、金属摩耗性のいずれの評価においても良好な結果を示した。これより、本発明の熱交換機用アルミニウムフィン材は、有機物で汚染される環境で使用されても、光を当てることにより優れた防汚染性を長期間維持することができると共に、悪影響を与えることなくプレス加工等の成形を行うことができることがわかる。

【0056】

また、本発明の実施例としての試料E4及び試料E5は、光触媒粒子の粒径が本発明の好ましい範囲の上限を上回るため、好ましい範囲内にある試料と比較すると紫外光照射後の親水性回復効果が低かった。

これより、上記光触媒粒子の平均粒径は、200nm未満であることが好ましいことが分かる。

【0057】

また、表4より知られるごとく、本発明の比較例としての試料C1は、塗膜が光触媒粒子集合体を含有していないため、紫外線照射後に親水性が回復せず、親水性維持性が不合格であった。

また、本発明の比較例としての試料C2は、光触媒粒子集合体の面積率が、本発明の下限を下回るため、紫外光照射後に親水性が回復せず、親水性維持性が不合格であった。

【0058】

また、本発明の比較例としての試料C3は、光触媒粒子集合体の面積率が本発明の上限を上回るため、金属摩耗性が不合格であった。

【0059】

また、本発明の比較例としての試料C4は、光触媒粒子集合体の面積率が本発明の上限を上回り、光触媒粒子の粒径が本発明の好ましい範囲の上限を上回るため、金型摩耗性が不合格であった。

【0060】

(実施例2)

本例は、図7及び図8に示すごとく、銅合金からなる冷媒配管82を、アルミニウムからなるフィン11に設けられた円筒状のカラー部12内に挿入配設することにより上記冷媒配管82と上記フィン11とを一体的に組み付けてなるクロスフィンチューブ81からなる熱交換器8である。

上記フィン11は、本発明の熱交換器用アルミニウムフィン材を用いて形成されている。

【0061】

熱交換器8を作製するにあたっては、具体的には、まず、熱交換器用アルミニウムフィン材に円筒状のカラー部12をプレス成形し、フィン材11とした。そして、フィン材11に設けられた円筒状のカラー部12内に上記冷媒配管82を挿入した。次いで、冷媒配管82を拡張し、フィン材11と冷媒配管82とを固着することによりクロスフィンチューブ81を作製した。

熱交換器用アルミウムフィン材としては、上記実施例1の試料E1を用いた。冷媒配管82に用いる銅合金としては、φ6.35mmの内面溝付き管を用いた。

【0062】

実施例2の熱交換器8は、フィン材11として、上述した、優れた防汚染性を長期間維持することができると共にプレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材(試料E1)を用いるため、防汚染性や加工性の点で非常に優れている。

【図面の簡単な説明】

【0063】

【図1】実施例1における、熱交換機用アルミニウムフィン材を示す説明図。

【図2】実施例1における、熱交換器用アルミニウムフィン材の表面を示す表面形態写真図。

【図3】実施例1における、比較例の表面を示す表面形態写真図。

【図4】実施例1における、汚染試験を示す説明図。

【図5】実施例1における、接触角測定試験を示す説明図。

【図6】実施例1における、金属摩耗試験を示す説明図。

【図7】実施例2における、熱交換器を示す説明図。

【図8】実施例2における、クロスフィンチューブを示す断面図。

【符号の説明】

【0064】

1 熱交換器用アルミニウムフィン材

2 基板

3 親水性塗膜

31 光触媒粒子集合体

32 基材樹脂

【技術分野】

【0001】

本発明は、熱交換機用アルミニウムフィン材及びそれを用いた熱交換器に関する。なお、本明細書中の「アルミニウム」は、アルミニウムを主体とする金属及び合金の総称であり、純アルミニウム及びアルミニウム合金を含む概念である。

【背景技術】

【0002】

熱交換器は、ルームエアコン、パッケージエアコン、冷凍ショーケース、冷蔵庫、オイルクーラーあるいはラジエータ等の種々の分野に利用されている。空調機や冷蔵庫における熱交換器としては、多数のプレートフィンとチューブとを組み合わせて構成されるプレートフィンチューブ熱交換器が多用されている。

【0003】

従来、上記プレートフィンには、軽量で熱伝導性及び加工性に優れていることからアルミニウムが使用されている。上記プレートフィンは、アルミニウム板よりなる熱交換器用フィン材に、上記チューブを挿通して固定するための1〜4mm程度の高さのフィンカラー部をプレス加工して作製する。このクロスフィンチューブ熱交換器を構成するクロスフィンチューブは、空気側のアルミニウムからなるフィン材と、冷媒側の銅又は銅合金からなる冷媒配管とから構成されている。

【0004】

通常、上記プレートフィンチューブ熱交換器は、密に設けられたプレートフィン同士の隙間に凝縮水が留まると、送風時の抵抗が大きくなり、熱交換器特性が低下する。そのため、アルミニウム板よりなる上記熱交換器用フィン材の表面には、熱交換器の性能を維持するために、水滴落下性を向上させたり、水滴を水膜状に広がらせることを目的として、

親水性が向上する表面処理を施している。

【0005】

しかしながら、これらの表面処理を施した熱交換器用フィン材でも、ある期間使用すると表面に汚れが付着し、親水性が低下してしまう。そのため、定期的に洗浄しないと熱交換器特性が維持できない。特に、車や人通りが多く汚れ易い環境で、業務用として連続使用されている場合には、頻繁に洗浄が必要となり問題となっている。

【0006】

このような問題を解決するために、熱交換機用のフィン材について、超親水性によるセルフクリーニング効果を特徴とする酸化チタン等の光触媒を用いた技術(特許文献1〜4)が多く報告されている。

【0007】

しかしながら、これらの技術は、熱伝導率が低下する、コストが高くなる、汚染物質が塗膜表面に付着した場合には、塗膜表面に親水基を出すことが困難になり、親水性が低下する、プレス加工等の成形時に金型に与えるダメージが大きい等の問題があった。

従来の発明では、汚れにくく親水性が長期に持続でき、成形時に金型に悪影響を与えることがないものはなく、このような特性を有した熱交換器用フィン材の開発が渇望されていた。

【0008】

【特許文献1】特開2000−283695号公報

【特許文献2】特開平9−229585号公報

【特許文献3】特開2000−256579号公報

【特許文献4】特開2000−256580号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、かかる従来の問題点に鑑みてなされたものであって、光を照射することにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材及び熱交換器を提供しようとするものである。なお、本明細書中の「光」は、酸化チタンを励起し得る波長の光であり、紫外光及び太陽光を含む概念である。

【課題を解決するための手段】

【0010】

第1の発明は、アルミニウムよりなる基板と、該基板の表面に親水性塗膜を形成してなる熱交換器用のアルミニウムフィン材であって、

上記親水性塗膜は、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなり、

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%であることを特徴とする熱交換器用アルミニウムフィン材にある(請求項1)。

【0011】

本発明の熱交換器用アルミニウムフィン材の最も注目すべき点は、表面に、酸化チタンよりなる特定のサイズを有する光触媒粒子集合体を所定量分散させた凹凸形状を有する親水性塗膜を形成する点にある。これにより、有機物等で汚染される環境で使用されても、光を照射することにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材を提供することができる。

【0012】

上記酸化チタンは、光を照射されると超親水性等の光触媒活性を発揮する。そして、上記酸化チタンよりなる光触媒粒子を複数凝集させることにより、光触媒活性効果を長期間発揮することが可能な光触媒粒子集合体を得ることができる。

また、上記熱交換器用アルミニウムフィン材は、表面に光触媒粒子集合体を含有する親水性塗膜を設ける。これにより、光を照射することにより、上記光触媒粒子集合体による優れた親水性が発現し、表面に汚れが付着し難い、付着しても容易に除去することができる等のセルフクリーニング効果を付与することができる。

【0013】

また、上記親水性塗膜は、外径が円相当径においてφ2μm以上であり、且つ、外径が親水性塗膜の膜厚以上である光触媒粒子集合体を含有している。これにより、熱交換器用フィン材の表面に光触媒粒子集合体による凹凸を形成することができる。そのため、上記光触媒粒子集合体の露出面積を確保することができ、酸化チタンの光触媒活性効果を最大限に引き出すことができる。また、光触媒粒子集合体が露出しているため、光照射後に短時間で効果を発現させ、親水性を早く回復することができる。

また、光触媒粒子集合体自体で凹凸を形成することができるため、下地処理等で予め凹凸を設ける必要がなく、生産性の観点からも優れている。

【0014】

また、上記光粒子集合体の含有率を3〜20%とすることにより、成形時の加工時に金型等に影響を与えず、加工性を維持することができると共に、親水性を十分に得ることができる。

このように、本発明によれば、有機物等で汚染される環境で使用されても、光を当てることにより優れた防汚染性を長期間維持することができると共に、プレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材を得ることができる。

【0015】

第2の発明は、金属からなる冷媒配管を、アルミニウムからなるフィンに設けられた円筒状のカラー部内に挿入配設することにより、上記冷媒配管と上記フィンとを一体的に組み付けてなるクロスフィンチューブからなる熱交換器であって、

上記フィンは、第1の発明に記載の熱交換器用アルミニウムフィン材を用いて形成されていることを特徴とする熱交換器にある(請求項11)。

【0016】

本発明の熱交換器は、上述したごとく、第1の発明の熱交換機用アルミニウムフィン材を用いている。そのため、有機物等で汚染される環境で使用されても、光を当てることにより、優れた親水性を長期間維持することができ、防汚染性に優れた熱交換器を、プレス加工等の成形時に金型に悪影響を与えずに得ることができる。

【発明を実施するための最良の形態】

【0017】

第1の発明の熱交換器用アルミニウムフィン材の上記親水性塗膜は、上述したごとく、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなる。

上記光触媒粒子集合体の外径が円相当径においてφ2μm未満あるいは、上記親水性塗膜の膜厚未満の場合には、フィン材表面に十分な凹凸が得られず、光照射後の親水性回復が困難であるという問題がある。

【0018】

また、フィン成形時の金型の摩耗や、光触媒粒子集合体の保持の観点から、上記光触媒粒子集合体の外径は、50μm以下であることが好ましい。

また、上記光触媒粒子集合体の外径の平均は2〜30μmであることが好ましく、さらに好ましくは5〜25μmである。

上記光触媒粒子集合体の外径は、親水性塗膜の表面を真上から1000倍に拡大して観察し、光触媒粒子集合体の面積から、円相当径で求めることができる。

【0019】

また、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%である。

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3%未満の場合には、凹凸が少なく、光触媒粒子集合体の存在率が低くなるため、光照射後に十分な親水性を得られないという問題がある。一方、上記面積率が20%を超える場合には、フィン形状に成形する際に、金型に悪影響を与えるおそれがあり、実用的でない。

従って、好ましくは、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率は5〜20%がよい(請求項2)。より好ましくは10〜15%である。

【0020】

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率は、100μm×100μmの視野範囲で、φ2μm以上の光触媒粒子集合体の面積の合計を求めて、視野範囲に占める割合を算出することにより求める。

【0021】

また、上記親水性塗膜中の光触媒粒子集合体の分散程度は、使用する光触媒粒子の粒子サイズ、添加量、塗膜組成物、添加剤等を調製や、機械攪拌機の攪拌時間を調整すること等によりコントロールすることが可能である。

【0022】

また、上記親水性塗膜の上記基材樹脂は、親水性樹脂であることが好ましい(請求項3)。

上記親水性塗膜の上記機材樹脂としては、特に限定されるものではないが、基材樹脂自体が親水性を有することが好ましい。上記基材樹脂として親水性樹脂を用いる場合には、より優れた親水性を有する親水性塗膜とすることができる。

【0023】

上記親水性樹脂としては、例えば、ポリビニルアルコール樹脂、エポキシ樹脂、アクリル樹脂、ポリエステル樹脂、アミノ樹脂、ポリアミド樹脂、ウレタン樹脂、シリコーン樹脂等が挙げられる。

【0024】

また、上記親水性塗膜の膜厚は、0.5〜5μmであることが好ましい(請求項4)。

コスト、伝熱性等の観点から、上記親水性塗膜の膜厚は上記範囲であることがより好ましい。

ここで、上記膜厚とは、光触媒粒子集合体が存在しない部分の厚みをいう。

【0025】

上記親水性塗膜の膜厚が0.5μm未満の場合には、親水性塗膜が光触媒粒子集合体を保持できず、光触媒粒子集合体の脱落がみられるおそれがあり、一方、上記親水性塗膜の膜厚が5μmを超える場合には、光触媒粒子集合体が親水性塗膜表面に露出する確率が低くなり、親水性回復効果が得られ難くなるおそれがある。上記親水性塗膜の膜厚は、好ましくは0.7〜10μm、さらに好ましくは、0.7〜1.5μmである。

【0026】

また、上記基板と上記親水性塗膜との間に、下地処理層が形成されていることが好ましい(請求項5)。

この場合には、上記基板と上記親水性塗膜との密着性を向上することができる。

【0027】

上記下地処理層としては、リン酸クロメート、クロム酸クロメート等のクロメート処理、また、クロム化合物以外のリン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等のノンクロメート処理等の化学皮膜処理(化成処理)により得られる皮膜がある。化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、いずれの手法が採用されてもよい。

【0028】

また、上記親水性塗膜の下層には、プライマー層が形成されていることが好ましい(請求項6)。

上記プライマー層は、下地処理層が形成されていない場合には、上記親水性塗膜と上記基板との間に形成され、下地処理層が形成されている場合には、上記親水性塗膜と上記下地処理層との間に形成さる。

【0029】

上記プライマー層が形成されている場合には、熱交換器用アルミニウムフィン材に耐食性を付与することができると共に、上記親水性塗膜と、基板あるいは下地処理層との密着性を向上することができる。

【0030】

上記プライマー層を構成する材料としては、例えば、ポリビニルアルコール樹脂、シリコーン樹脂、アクリル樹脂、エポキシ樹脂、ウレタン樹脂、ポリアミド樹脂等が挙げられる。

また、上記プライマー層の膜厚は、コスト、伝熱性等の観点から、0.5〜3mmであることが好ましい。

【0031】

また、上記親水性塗膜の表面に、ポリエチレングリコールからなる水溶性表面層が形成されていることが好ましい(請求項7)。

この場合には、上記熱交換機用アルミニウムフィン材を、フィンにプレス加工する際に、優れたプレス加工性を有することができる。

この水溶性表面層は、プレス加工時に上記親水性塗膜の表面に形成されているが、水溶性であり、流れ去るため、上記親水性塗膜の効果を妨げることはない。

【0032】

また、上記光触媒粒子の平均粒径は、200nm未満であることが好ましい(請求項8)。

上記光触媒粒子の平均粒径が200nmを超える場合には、十分な表面積が確保できず、光照射後に、酸化チタンの超親水性効果を十分に得られず、親水性によるセルフクリーニング効果が十分に発揮できないおそれがある。

【0033】

上記光触媒粒子の平均粒径は、より好ましくは5〜100nmである(請求項9)。

上記光触媒粒子の平均粒径が5nm未満である場合には、光触媒粒子が非常に高価であり、使用が実用的でない。さらに好ましくは、上記光触媒粒子の平均粒径は、5〜20nmである(請求項10)。

【実施例】

【0034】

(実施例1)

本例は、本発明の熱交換器用アルミニウムフィン材にかかる実施例について説明する。

本例の熱交換器用アルミニウムフィン材は、図1に示すごとく、アルミニウムよりなる基板2と、該基板2の表面に親水性塗膜3を形成してなる。

上記親水性塗膜3は、基材樹脂32中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜3の膜厚以上である光触媒粒子集合体31を含有してなる。

以下、これを詳説する。

【0035】

本例では、表1、表2に示すごとく、本発明の実施例として、複数種類の熱交換器用アルミニウムフィン材(試料E1〜試料E17)と、表2に示すごとく、本発明の比較例として、複数種類の熱交換器用アルミニウムフィン材(試料C1〜試料C4)を作製し、各種性能の比較試験を行った。

【0036】

各実施例及び比較例の熱交換器用アルミニウムフィン材における、塗膜を構成する樹脂の種類、塗膜の膜厚、光触媒粒子集合体を構成する光触媒粒子の種類、外径が円相当径においてφ2μm以上である光触媒粒子集合体が塗膜表面に占める光触媒粒子集合体の面積率、第2塗膜を形成する樹脂の種類、第2塗膜の膜厚については、表1及び表2に示す。

【0037】

【表1】

【0038】

【表2】

【0039】

表1、表2の記号について説明する。

A1:ポリビニルアルコール樹脂、

A2:アクリル樹脂、

A3:エポキシ樹脂、

A4:ウレタン樹脂、

A5:ポリアミド樹脂、

B1:石原産業株式会社製のST01(粒径7nm)、

B2:エコデバイス株式会社製のBA−PW25(粒径15nm)、

B3:石原産業株式会社製のST21(粒径20nm)、

B4:石原産業株式会社製のST41(粒径200nm)、

B5:関東化学株式会社製の試薬 鹿1級(粒径200nm)、

C1:ポリビニルアルコール樹脂、

C2:シリコーン、

C3:アクリル樹脂、

C4:エポキシ樹脂、

C5:ウレタン樹脂、

C6:ポリアミド樹脂。

【0040】

上記熱交換機用アルミニウムフィン材1の作製方法を説明する。まず、基板2として、JIS A 1200、厚み0.110mmのアルミニウム板を準備した。この基板2を、市販の強アルカリ脱脂剤(日本ペイント株式会社製のEC760)の2%溶液中に、60℃の温度にて、30秒間浸漬することにより脱脂処理を行った。その後、水道水中に15秒間浸漬して水洗いを行った。

【0041】

次に、基板2を、市販のリン酸クロメート処理剤(日本パーカライジング株式会社製のアルクロム702SK/ACKの1.2%/0.2%溶液)中に45℃の温度にて、20秒間浸漬することによって化成処理を実施した。その後、水道水中に15秒間浸漬して水洗いを行った後、60℃の温風で20分間加熱することにより乾燥し、基板2の表面に下地処理層4を形成した。

【0042】

その後、必要に応じて、上記下地処理層4の表面にプライマー塗料をバーコーターを用いて塗装し、240℃で20秒間焼き付けを行うことにより、表1に示すプライマー層を形成した。

【0043】

そして、上記下地処理層4あるいは上記プライマー層の表面に、親水性塗膜用塗料をバーコーターを用いて塗布し、240℃で10秒間焼き付けて、表1、表2に示す親水性塗膜3を形成した。これにより、本発明の実施例及び比較例にかかる熱交換器用アルミニウムフィン材1(試料E1〜試料E17及び試料C1〜試料C4)を作製した。

【0044】

上記親水性塗膜用塗料は、表1、表2に示す樹脂に同記載の光触媒粒子(酸化チタン)を添加し、ホモジナイザー(特殊機化工業性ホモミキサー マークII)を用いて5000rpmで2〜10分間攪拌し、親水性塗膜用塗料中の光触媒粒子集合体のサイズをコントロールしたものを塗布した。

【0045】

φ2μm以上の光触媒粒子集合体31の面積率は、親水性塗膜3表面を×1000倍の倍率で観察し、10視野中に含まれるφ2μm以上の光触媒粒子集合体3を観察、計数し、占有面積を算出することにより求めた。観察には、日本電子製の走査型顕微鏡 FE−SEM S−500を用いた。

【0046】

また、図2に、本発明の実施例としての試料E2の表面形態写真を示す。また、比較のために、本発明の比較例としての試料C1の表面形態写真を示す。図2及び図3は、走査型電子顕微鏡によるものである。

【0047】

次に、上記実施例(試料E1〜試料E17)及び上記比較例(試料C1〜試料4)を用いて、各種試験を次のように行った。

本発明の熱交換器用アルミニウムフィン材は、有機物で汚染される環境で使用されても、光を当てることにより、優れた親水性を長期間維持することを課題としている。

【0048】

<親水性維持性評価試験>

親水性維持性は、汚染試験前、汚染試験後、光照射後の熱交換器用アルミニウムフィン材について、接触角測定試験を行うことにより評価した。

上記汚染試験は、図4に示す器具5を用いて行った。密封瓶51中で、アルミ皿52の上に汚染物質53を配置した。汚染物質としては、パルミチン酸を用いた。そして、汚染物質53の上方に熱交換器用アルミニウムフィン材1が位置するように、ガラス棒54、スペーサ55、テフロン(登録商標)スタンド56を用いて熱交換器用アルミニウムフィン材1を配置した。

熱交換器用アルミニウムフィン材1を汚染物質53中に暴露し、90℃に設定したオーブン中に一日放置した。

【0049】

上記光照射は、汚染試験後の熱交換器用アルミニウム合金板1表面に、スペクトロニクス社製UV光照射装置スペクトロラインEN160L/Jを用いて、強度3.5W/m2の紫外光を24時間照射した。

【0050】

上記接触角測定試験は、図5に示すように、汚染試験前、汚染試験後、光照射後の熱交換器用アルミニウムフィン材1それぞれについて、表面に2μLの水滴6を滴下し、熱交換器用アルミニウムフィン材1表面と水滴6との接点における接線Kと熱交換器用アルミニウムフィン材1表面とのなす角θを測定し、接触角とした。評価が○の場合を合格、評価が×の場合を不合格とする。結果を表3及び表4に示す。

(評価基準)

◎:光照射後の接触角が25°以下の場合。

○:光照射後の接触角が25°超え40°以下の場合。

×:光照射後の接触角が40°を超える場合。

【0051】

<金属摩耗性試験>

金属摩耗性は、図6に示すように、上刃71/下刃72の組合せで、熱交換器用アルミニウムフィン材1を押し切り切断することを繰り返し、10万回繰り返した後の刃の減少量を重量で測定した。各試料について、光触媒粒子集合体を含有していない場合についても同等に行い、その時の刃の重量減少量を1として比較し、金属摩耗性を評価した。評価が○の場合を合格、評価が×の場合を不合格とする。結果を表3及び表4にしめす。

【0052】

(評価基準)

○:重量減少量が1.2以下の場合。

×:重量減少量が1.2を超える場合。

【0053】

【表3】

【0054】

【表4】

【0055】

表3より知られるごとく、本発明の実施例としての試料E1〜試料E17は、親水性維持性、金属摩耗性のいずれの評価においても良好な結果を示した。これより、本発明の熱交換機用アルミニウムフィン材は、有機物で汚染される環境で使用されても、光を当てることにより優れた防汚染性を長期間維持することができると共に、悪影響を与えることなくプレス加工等の成形を行うことができることがわかる。

【0056】

また、本発明の実施例としての試料E4及び試料E5は、光触媒粒子の粒径が本発明の好ましい範囲の上限を上回るため、好ましい範囲内にある試料と比較すると紫外光照射後の親水性回復効果が低かった。

これより、上記光触媒粒子の平均粒径は、200nm未満であることが好ましいことが分かる。

【0057】

また、表4より知られるごとく、本発明の比較例としての試料C1は、塗膜が光触媒粒子集合体を含有していないため、紫外線照射後に親水性が回復せず、親水性維持性が不合格であった。

また、本発明の比較例としての試料C2は、光触媒粒子集合体の面積率が、本発明の下限を下回るため、紫外光照射後に親水性が回復せず、親水性維持性が不合格であった。

【0058】

また、本発明の比較例としての試料C3は、光触媒粒子集合体の面積率が本発明の上限を上回るため、金属摩耗性が不合格であった。

【0059】

また、本発明の比較例としての試料C4は、光触媒粒子集合体の面積率が本発明の上限を上回り、光触媒粒子の粒径が本発明の好ましい範囲の上限を上回るため、金型摩耗性が不合格であった。

【0060】

(実施例2)

本例は、図7及び図8に示すごとく、銅合金からなる冷媒配管82を、アルミニウムからなるフィン11に設けられた円筒状のカラー部12内に挿入配設することにより上記冷媒配管82と上記フィン11とを一体的に組み付けてなるクロスフィンチューブ81からなる熱交換器8である。

上記フィン11は、本発明の熱交換器用アルミニウムフィン材を用いて形成されている。

【0061】

熱交換器8を作製するにあたっては、具体的には、まず、熱交換器用アルミニウムフィン材に円筒状のカラー部12をプレス成形し、フィン材11とした。そして、フィン材11に設けられた円筒状のカラー部12内に上記冷媒配管82を挿入した。次いで、冷媒配管82を拡張し、フィン材11と冷媒配管82とを固着することによりクロスフィンチューブ81を作製した。

熱交換器用アルミウムフィン材としては、上記実施例1の試料E1を用いた。冷媒配管82に用いる銅合金としては、φ6.35mmの内面溝付き管を用いた。

【0062】

実施例2の熱交換器8は、フィン材11として、上述した、優れた防汚染性を長期間維持することができると共にプレス加工等の成形時に金型に悪影響を与えることのない熱交換器用アルミニウムフィン材(試料E1)を用いるため、防汚染性や加工性の点で非常に優れている。

【図面の簡単な説明】

【0063】

【図1】実施例1における、熱交換機用アルミニウムフィン材を示す説明図。

【図2】実施例1における、熱交換器用アルミニウムフィン材の表面を示す表面形態写真図。

【図3】実施例1における、比較例の表面を示す表面形態写真図。

【図4】実施例1における、汚染試験を示す説明図。

【図5】実施例1における、接触角測定試験を示す説明図。

【図6】実施例1における、金属摩耗試験を示す説明図。

【図7】実施例2における、熱交換器を示す説明図。

【図8】実施例2における、クロスフィンチューブを示す断面図。

【符号の説明】

【0064】

1 熱交換器用アルミニウムフィン材

2 基板

3 親水性塗膜

31 光触媒粒子集合体

32 基材樹脂

【特許請求の範囲】

【請求項1】

アルミニウムよりなる基板と、該基板の表面に親水性塗膜を形成してなる熱交換器用のアルミニウムフィン材であって、

上記親水性塗膜は、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなり、

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項2】

請求項1において、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が5〜20%であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項3】

請求項1又は2において、上記親水性塗膜の上記基材樹脂は、親水性樹脂であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項4】

請求項1〜3のいずれか一項において、上記親水性塗膜の膜厚は、0.5〜5μmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項5】

請求項1〜4のいずれか一項において、上記基板と上記親水性塗膜との間に、下地処理層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項6】

請求項1〜5のいずれか一項において、上記親水性塗膜の下層には、プライマー層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項7】

請求項1〜6のいずれか一項において、上記親水性塗膜の表面に、ポリエチレングリコールからなる水溶性表面層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項8】

請求項1〜7のいずれか一項において、上記光触媒粒子の平均粒径は、200nm未満であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項9】

請求項1〜8のいずれか一項において、上記光触媒粒子の平均粒径は、5〜100nmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項10】

請求項1〜8のいずれか一項において、上記光触媒粒子の平均粒径は、5〜20nmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項11】

金属からなる冷媒配管を、アルミニウムからなるフィンに設けられた円筒状のカラー部内に挿入配設することにより、上記冷媒配管と上記フィンとを一体的に組み付けてなるクロスフィンチューブからなる熱交換器であって、

上記フィンは、請求項1〜10のいずれか一項に記載の熱交換器用アルミニウムフィン材を用いて形成されていることを特徴とする熱交換器。

【請求項1】

アルミニウムよりなる基板と、該基板の表面に親水性塗膜を形成してなる熱交換器用のアルミニウムフィン材であって、

上記親水性塗膜は、基材樹脂中に、酸化チタンよりなる光触媒粒子が複数凝集してなると共に、その外径が円相当径においてφ2μm以上であり、且つ、上記親水性塗膜の膜厚以上である光触媒粒子集合体を含有してなり、

上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が3〜20%であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項2】

請求項1において、上記親水性塗膜表面に占める上記光触媒粒子集合体の面積率が5〜20%であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項3】

請求項1又は2において、上記親水性塗膜の上記基材樹脂は、親水性樹脂であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項4】

請求項1〜3のいずれか一項において、上記親水性塗膜の膜厚は、0.5〜5μmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項5】

請求項1〜4のいずれか一項において、上記基板と上記親水性塗膜との間に、下地処理層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項6】

請求項1〜5のいずれか一項において、上記親水性塗膜の下層には、プライマー層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項7】

請求項1〜6のいずれか一項において、上記親水性塗膜の表面に、ポリエチレングリコールからなる水溶性表面層が形成されていることを特徴とする熱交換器用アルミニウムフィン材。

【請求項8】

請求項1〜7のいずれか一項において、上記光触媒粒子の平均粒径は、200nm未満であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項9】

請求項1〜8のいずれか一項において、上記光触媒粒子の平均粒径は、5〜100nmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項10】

請求項1〜8のいずれか一項において、上記光触媒粒子の平均粒径は、5〜20nmであることを特徴とする熱交換器用アルミニウムフィン材。

【請求項11】

金属からなる冷媒配管を、アルミニウムからなるフィンに設けられた円筒状のカラー部内に挿入配設することにより、上記冷媒配管と上記フィンとを一体的に組み付けてなるクロスフィンチューブからなる熱交換器であって、

上記フィンは、請求項1〜10のいずれか一項に記載の熱交換器用アルミニウムフィン材を用いて形成されていることを特徴とする熱交換器。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【公開番号】特開2008−164238(P2008−164238A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−355308(P2006−355308)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]