熱交換器用アルミニウムフィン材

【課題】薄肉化したプレコート材としても、優れた撥水性および耐食性を有する空調機の室外機等に好適な熱交換器用アルミニウムフィン材を提供する。

【解決手段】熱交換器用アルミニウムフィン材1は、アルミニウムまたはアルミニウム合金からなる基板2と、基板2の表面に形成され、疎水性樹脂からなる下地処理層3と、下地処理層3の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水性多孔体微粒子4aからなる撥水処理層4とを備え、撥水処理層4において、疎水性多孔体微粒子4aの付着量が10〜10000mg/m2であることを特徴とする。

【解決手段】熱交換器用アルミニウムフィン材1は、アルミニウムまたはアルミニウム合金からなる基板2と、基板2の表面に形成され、疎水性樹脂からなる下地処理層3と、下地処理層3の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水性多孔体微粒子4aからなる撥水処理層4とを備え、撥水処理層4において、疎水性多孔体微粒子4aの付着量が10〜10000mg/m2であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空調機の室外機等に使用される熱交換器用アルミニウムフィン材に関する。

【背景技術】

【0002】

熱交換器は、ルームエアコン、パッケージエアコン、冷凍ショーケース、冷蔵庫、オイルクーラー、およびラジエータ等の様々な分野に利用されている。そして、熱交換器は、銅管等からなる伝熱管と、この伝熱管に所定間隔で立設された多数のフィンとを備える。熱交換器においては、冷房運転時の結露水がフィンの間に溜まると、送風時の抵抗となって熱交換器特性を低下させる。熱交換器のフィンの成形前の板材(以下、フィン材という)には、一般的に、熱伝導性および加工性が優れることからアルミニウムまたはアルミニウム合金(以下、総称してアルミニウムという)が使用されている。

【0003】

このようなアルミニウムからなるフィン材では、耐食性だけでなく、フィンの間に結露水が溜まらないように親水性または撥水性を付与するため、塗膜等の表面処理が施されている。すなわち、フィン材表面を親水性として結露水の流動性を高くするか、撥水性として結露水の水滴が大きくならないうちに落下させるものである。特に、冷暖房兼用型のルームエアコン等においては、冬季に暖房運転を行ったとき、蒸発器となる室外機の熱交換器ではフィン表面で水分が氷結して霜が付着し、送風時の抵抗となる。このような熱交換器においては、表面に一様に結露水が広がる親水性が付与されたフィンよりも撥水性が付与されたフィンを使用した方が霜が付着し難い。

【0004】

アルミニウム等の金属基板に撥水性を付与する技術として、フッ素系樹脂またはシリコーン系樹脂を撥水化成分として用いた塗膜が知られており、これに水滴との接触面積を小さくするように表面に微細な凹凸を形成して撥水性をさらに向上させた塗膜が多く開示されている。

【0005】

塗膜表面に凹凸を形成する方法としては、特に、微粒子等の固形物を混合した塗料によるものが多い。例えば、特許文献1〜3には、フッ素系、シリコーン系等の有機系樹脂溶液に微粒子を混合して凹凸のある塗膜を形成するコーティング材が開示されている。

また、特許文献4、5には、表面に凹凸を形成する微粉末としてアルミナやジルコニアを用いることにより、水分が氷結し難いアルミニウムフィン材が開示されている。そして、特許文献4では、バインダーとしてアルミナゾルを適用し、前記微粉末との混合物を塗布した上にフッ素系撥水化剤等が塗布されている。また、特許文献5では、バインダーとしてアクリル系樹脂等の熱硬化性樹脂を適用し、さらにフッ素系またはシリコーン系の塗料からなる撥水化剤も混合して、単層の塗膜としている。

また、特許文献6には、有機塗料内に添加したフッ素系化合物で塗膜表面を撥水性にし、同時に塗料に添加した大きさの異なる2種以上のフィラーで塗膜表面を大きさの異なる凹凸構造からなるフラクタルな形状として、表面積を限りなく大きくした塗膜が開示されている。

【0006】

塗膜表面に凹凸を形成する別の方法としては、金属基板を粗面化してから塗膜を形成する方法がある。例えば、特許文献7には、アルミニウムからなる基板を塩酸水溶液等でエッチングすることで表面に微細な凹凸を形成し、さらにその表面に水和酸化物を形成して複合的な凹凸構造として、フルオロアルコキシシラン化合物を吸着させて、疎水基である前記化合物のパーフルオロ基を表面に配向させたフィン材が開示されている。

また、特許文献8には、アルミニウム基板の表面をショットブラスト等で所定表面粗さに粗面化し、クロメート処理等で耐食性皮膜を、さらに塗装と焼付けにて微細な凹凸表面の水ガラス皮膜を形成し、フッ素系またはシリコーン系の撥水塗料からなる撥水性皮膜を表面に形成したフィン材が開示されている。

【0007】

塗膜表面に凹凸を形成するさらに別の方法としては、特許文献9に、基板にフッ素系ポリマーやシリコーン系樹脂等の塗着により撥水性のコーティング層を形成してから、プラズマ照射することでコーティング層表面をエッチングして、表面に凹凸を形成したフィン材が開示されている。

【0008】

さらに熱交換器用に限られず、撥水性を付与する皮膜における撥水化成分として、前記特許文献1〜9に記載されたフッ素系樹脂およびシリコーン系樹脂以外に、疎水性シリカを適用した皮膜の技術が開示されている。例えば、特許文献10〜12には、表面改質により疎水化されたシリカの微粒子を樹脂中に分散させた塗膜が開示されている。

また、特許文献13には、ポリシラザンの塗膜を形成し、その表面に疎水性オルガノシランまたは疎水性ポリオルガノシロキサンを塗布して、加熱することで、ポリシラザンの塗膜表層を疎水性シリカに転化した塗膜が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−117637号公報(段落0008〜0011)

【特許文献2】特開平5−222339号公報(段落0007〜0008)

【特許文献3】特開平8−323285号公報(段落0016〜0021)

【特許文献4】特開平6−306636号公報(段落0012〜0023)

【特許文献5】特開平8−285491号公報(段落0010〜0019)

【特許文献6】特開平9−279056号公報(段落0003〜0007,0087〜0088)

【特許文献7】特開平10−281690号公報(段落0021〜0023)

【特許文献8】特開平11−43777号公報(段落0016〜0032)

【特許文献9】特開2002−90084号公報(請求項2、段落0035〜0038)

【特許文献10】特開2003−119384号公報(請求項1)

【特許文献11】特開2006−232870号公報(請求項6)

【特許文献12】特開2007−238931号公報(請求項4、段落0032〜0033)

【特許文献13】特開2008−237957号公報(請求項1、段落0035〜0038)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1〜3、6および9のように塗膜で表面に凹凸を形成したフィン材の場合、近年の熱交換器の軽量化に伴い薄肉化されたフィン材においては、フィンの形状に成形する前に板材に塗膜を形成したプレコート材とすると、成形時のプレス加工(しごき加工)によって塗膜表面の凹凸を潰したり、微粒子を欠落させて、局所的に撥水性の劣化した部位が発生し、撥水性が低下するという問題がある。

【0011】

また、特許文献4、5のようなアルミナ等の硬質な微粒子は変形し難いが、成形時のプレス加工等で微粒子に押圧されて基板が破断する虞があり、結果的に撥水性が低下するという問題がある。さらに特許文献4は、アルミナゾルからなる同じく硬質な塗膜を備えるため、表面の凹凸は保持できても、プレス加工において塗膜割れ等の欠陥を生じ易く、結果的に撥水性が低下し、しかもフィン成形に高度な制御を要するという問題もある。

【0012】

また、特許文献7、8のように、アルミニウム等の基板を粗面化した場合、前記のような薄肉化されたフィン材では、成形時に破断する等、加工性や強度が低下する虞があり、結果的に撥水性が低下するという問題がある。さらに、成形時に、塗膜が表面形状の変形だけでなく、剥離、欠落して、基板が局所的に露出した場合には、基板の耐食性も保持できなくなるという問題もある。

【0013】

一方、塗膜の表面形状を保持するためにフィンに成形してから塗膜を形成しようとすると、例えば成形されたフィンの表面を脱脂して、ディップコート法で塗膜材料(微粒子を混合した有機系塗料等)を塗布する方法が考えられる。しかし、形状の複雑なフィンに均一な塗膜を形成することは困難であり、さらにフィンの隙間に塗膜材料の目詰り等が生じる虞もあって、作業性が著しく低下する。

【0014】

また、特許文献1、3〜9においては、塗膜の撥水化成分としてフッ素系樹脂を適用しているが、フッ素系樹脂は300〜400℃程度で熱分解を開始して、各種の分解生成物を発生させる。この分解生成物には程度の差はあるが毒性を有するガスも含まれる。空調機の室外機等の熱交換器に組み立てる場合、フィンを銅管にろう付けする際に600〜700℃程度に加熱される。このとき、フィンにも相当な熱が伝わるため、組み立て前にフッ素系樹脂皮膜を被覆したフィン材(フィン)とすると、高温で皮膜が熱分解して有毒ガスが発生する虞があるため、換気設備、さらには排ガス処理設備等が組み立て工程に必要となるという問題がある。

【0015】

一方、特許文献10〜13に記載された撥水化成分として疎水性シリカを適用した皮膜は、塗膜表面に凹凸を設けなくとも高い撥水性を付与することができるが、基板への密着性に劣るためプレス加工時に基板から剥離し易く、結果的に撥水性が低下するという問題があり、フィン材への適用は困難である。

【0016】

本発明は、前記問題点に鑑みてなされたものであり、薄肉化したプレコート材としても、優れた撥水性および耐食性を有する空調機の室外機等に好適な熱交換器用アルミニウムフィン材を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記課題を解決するために、本発明に係る熱交換器用アルミニウムフィン材は、アルミニウムまたはアルミニウム合金からなる基板と、前記基板の表面に形成され、疎水性樹脂からなる下地処理層と、前記下地処理層の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子からなる撥水処理層とを備え、前記撥水処理層において、前記疎水化されたシリカ系多孔体微粒子の付着量が10〜10000mg/m2であることを特徴とする。

【0018】

前記構成によれば、疎水性樹脂からなる下地処理層を備えることによって、撥水処理層の結露水が基板へ浸透するのを防止できるため耐食性が向上すると共に、基板と撥水処理層との密着性が増大するため撥水性が持続される。また、所定の平均粒径、細孔直径および付着量の疎水化されたシリカ系多孔体微粒子からなる撥水処理層を備えることによって、撥水性が付与される。特に、ナノサイズの非常に小さな細孔直径を有するため、多孔体微粒子の比表面積が大きくなり撥水性が高くなる。そして、その大きな比表面積によって、撥水処理層の下地処理層へのアンカー作用が大きくなり、撥水処理層の下地処理層からの剥離が抑制される。さらに、多孔体微粒子はそれ自体が強固な構造を有しているため、プレス加工による撥水処理層の剥離、損傷が抑制され、プレス加工後においても高い撥水性が維持される。

【0019】

本発明に係る熱交換器用アルミニウムフィン材は、前記撥水処理層が前記疎水化されたシリカ系多孔体微粒子と撥水性樹脂の混合物を含む塗膜で構成され、前記撥水性樹脂の含有量が前記疎水化されたシリカ系多孔体微粒子の付着量の2倍以下であることを特徴とする。

【0020】

前記構成によれば、撥水処理層に所定量の撥水性樹脂が含有されていることによって、シリカ系多孔体微粒子が撥水処理層において強く保持(固定)されると共に、撥水処理層と下地処理層との密着性が増大する。その結果、プレス加工による撥水処理層の剥離、損傷がさらに抑制され、プレス加工後においても高い撥水性が維持される。

【0021】

本発明に係る熱交換器用アルミニウムフィン材は、前記基板と前記下地処理層との間に、無機酸化物または有機−無機複合化合物からなる耐食性皮膜をさらに備えることを特徴とする。

【0022】

前記構成によれば、基板と下地処理層との間に耐食性皮膜を備えることによって、撥水処理層の結露水が基板へ浸透するのをさらに防止できるため耐食性が向上する。

【発明の効果】

【0023】

本発明によれば、薄肉化したプレコート材としても、プレス加工等に対する耐久性を有することによって、フッ素系樹脂を用いずに優れた撥水性および耐食性を有する熱交換器用アルミニウムフィン材を提供できる。また、フッ素系化合物を一切含有しないので、熱交換器に組み立てる際のろう付け加熱等において有害物質が発生しないので安全性が向上する。さらに、成形前に皮膜を形成したプレコート材とすることができるので、作業性に優れている。

そして、このようなフィン材を用いることによって、空調機の室外機等として着霜防止性に優れた熱交換器とすることができる。また、フィン材は薄肉化したアルミニウムまたはアルミニウム合金からなる板材を基板とすることができるので、熱交換器の軽量化が可能である。

【図面の簡単な説明】

【0024】

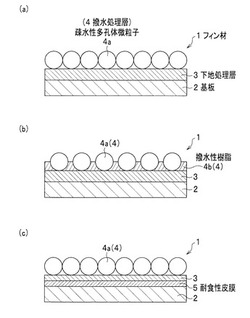

【図1】(a)〜(c)は、本発明に係る熱交換器用アルミニウムフィン材の構成を示す模式図である。

【図2】ドローレス加工の工程を説明する図である。

【図3】ドロー加工の工程を説明する図である。

【発明を実施するための形態】

【0025】

本発明に係る熱交換器用アルミニウムフィン材について、図面を参照して説明する。

図1(a)〜(c)に示すように、熱交換器用アルミニウムフィン材(以下、フィン材と称する場合がある)1は、基板2と、基板2の表面に形成された下地処理層3と、下地処理層3の表面に形成された撥水処理層4とを備える。また、基板2と下地処理層3との間に耐食性皮膜5をさらに備えてもよい。

【0026】

本発明において、表面とは片面および両面の両者を意味し、少なくとも熱交換器に組み立てたときに着霜する虞のある側となる面をいう。図1(a)〜(c)では、基板2の片面に下地処理層3および撥水処理層4を形成する場合を記載したが、基板2の両面に下地処理層3および撥水処理層4を形成する場合でも、その構成は片面の場合と同じである。以下、各構成について説明する。

【0027】

(基板)

基板2は、アルミニウムまたはアルミニウム合金からなる板材であって、熱伝導性および加工性が優れることから、JIS H4000規定の1000系のアルミニウムが好適に用いられ、より好ましくは、合金番号1050、1200のアルミニウムが使用される。なお、基板2は、熱交換器用アルミニウムフィン材1においては、強度、熱伝導性および加工性等を考慮して、板厚0.08〜0.3mm程度のものが使用される。そして、基板2は、鋳造、熱間圧延、冷間圧延、調質等の公知の方法で所望の厚さの板材に製造される。

【0028】

(下地処理層)

下地処理層3は、基板2に撥水処理層4を固定すると共に、フィン材1に耐食性を付与するためのものである。この下地処理層3は、撥水性を有する材料から構成する必要はない。一方で、特にフィン材1をプレス加工する際に下地処理層3にひび割れ等の欠陥が生じると、その表面に形成された撥水処理層4も欠損して撥水性が大きく低下するだけでなく、基板2すなわちアルミニウムが露出して腐食起因となる。したがって、下地処理層3は、プレス加工に追随できるように破断伸度が高い塗膜を形成する材料で構成する必要がある。また、撥水処理層4から浸透してくる結露水と基板2との接触を防止できる材料で構成する必要もある。したがって、下地処理層3は、疎水性樹脂からなるものとする。

【0029】

疎水性樹脂としては、一定の加工性および密着性を有するものとしてウレタン系樹脂、エポキシ系樹脂、ポリエステル系樹脂、ポリエチレン系樹脂、シリコーン系樹脂およびポリアクリル酸系樹脂等が挙げられる。そして、下地処理層3の形成は、例えば、このような疎水性樹脂を主成分とする市販の有機系塗料を基板2または後記する耐食性皮膜5の表面に塗布、焼付けすることによって行われる。

【0030】

下地処理層3の厚さとしては、0.1μm以上が好ましい。このような下地処理層3を形成するため、有機系塗料の乾燥、焼付け等による硬化後の面積あたりの塗膜の質量が0.1g/m2以上になるように塗布する。塗膜の質量が0.1g/m2未満では、耐食性が不足し易い。一方、塗膜が過剰に厚くなると、フィン材1の熱伝導特性が低下し易いため、下地処理層3の厚さとしては、10μm程度以下が好ましい。このような塗膜とするため、塗膜の面積あたりの質量は10g/m2以下とすることが好ましい。

【0031】

(撥水処理層)

撥水処理層4は、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子(以下、疎水性多孔体微粒子と称す)4aからなり、撥水処理層4における疎水性多孔体微粒子4aの付着量は10〜10000mg/m2である。このような疎水性多孔体微粒子からなることによって、フィン材1に撥水性および着霜防止性が付与される。なお、撥水処理層4の形成は、疎水性多孔体微粒子を水系溶液に分散させて水分散液(塗料)とし、この塗料を下地処理層3に塗布、焼付けすることによって行われる。

【0032】

ここで、疎水性多孔体微粒子4aの原料となるシリカ系多孔体微粒子は、例えば特許第3410634号に記載された製造方法で製造され、これを各種粉砕機によって粉砕することによって所定の平均粒径としたものである。

【0033】

シリカ系多孔体微粒子としては,純粋なシリカよりなるもの以外にも,シリカにアルミニウム(Al),チタニウム(Ti),マグネシウム(Mg),ジルコニウム(Zr),ガリウム(Ga),ベリリウム(Be),イットリウム(Y),スズ(Sn),バナジウム(V),ホウ素(B)等が混ざったものを挙げることができる。但し、これらはシリカ系多孔体を製造するときに不可避的に混入することを主として想定しており、これらを積極的に混合させても特別な効果が得られるものではない。

【0034】

疎水性多孔体微粒子4aは、シリカ系多孔体微粒子を、例えば、特公平5−87099号に記載された疎水化手法を用いて、具体的にはヘキサメチルジシラザン等のシリル化剤によって表面のOH基を接触反応させて改質するべく加熱処理することによって作製することができる。

【0035】

疎水性多孔体微粒子4aの平均粒径、細孔直径および撥水処理層4における付着量の数値限定理由は以下のとおりである。

【0036】

疎水性多孔体微粒子4aの平均粒径が10μmを超える場合には、下地処理層3の表面に均一な撥水処理層4を形成することができない。これは、撥水処理層4の形成に用いられる水分散液(塗料)中で疎水性多孔体微粒子4aが沈降してしまうため、下地処理層3の表面に均一に塗布することができないためである。また、平均粒径が0.1μm未満の場合には、塗料の調製の際に大気中に飛散する。一般論として0.1μm未満の粒子は粒子の種類によらず安全性が懸念されるとの議論があるため、実用化できない。また、平均粒径は、前記したように各種粉砕機で粉砕する際に適宜調整される。なお、平均粒径は、疎水性多孔体微粒子4aを水系溶媒に分散させた状態で、レーザー回折式粒度分布測定器等で測定した積算体積50%粒子径とすることができ、光学顕微鏡写真や電子顕微鏡写真等を用いて測定することもできる。

【0037】

疎水性多孔体微粒子4aの細孔直径が1nm未満の場合には、製造することが技術的に不可能である。また、細孔直径が50nmを超える場合には、多孔体とは言えないものとなり、十分な効果が得られなくなる。すなわち、優れた撥水性および着霜防止性が得られない。なお、細孔直径は、細孔径分布曲線における最大ピークを示す細孔直径を意味する。そして、細孔径分布曲線は、窒素等の気体の吸着等温線から、例えばCranston−Inklay法、Dollimore−Heal法等の計算法を用いて導くことができる。

【0038】

疎水性多孔体微粒子4aの付着量が10mg/m2未満の場合には、撥水処理層4が薄膜となり、優れた撥水性が得られないことから、優れた着霜防止性も得らない。また、付着量が10000mg/m2を超える場合には、撥水処理層4が厚膜となり、外観不良(ムラ)が発生し、加工性(工具磨耗性)が劣り、結果的に優れた撥水性および着霜防止性が得られない。また、付着量は、水分散液中に含まれる疎水性多孔体微粒子4aの含有量と、下地処理層3に塗布する際の塗布量とによって、適宜調整される。なお、付着量は、蛍光X線によってSiの強度を測定することによって定量する。

【0039】

撥水処理層4は、疎水性多孔体微粒子4aと撥水性樹脂4bの混合物を含む塗膜で構成されていることが好ましい。これにより、疎水性多孔体微粒子4aが撥水処理層4において強く保持(固定)されると共に、撥水処理層4と下地処理層3との密着性が増大し、プレス加工後のフィン材1においても高い撥水性が維持される。また、撥水処理層4は、疎水性多孔体微粒子4aと撥水性樹脂4bの混合物に加えて、塗膜中に塗装性や外観等その他付加的な特性を付与するための薬剤を含有してもよい。塗装性を付与する薬剤としては、アセチレングリコール等の界面活性剤があり、例えば、日信化学工業(株)製のサーフィノール(登録商標)等が挙げられる。その他付加的な特性を付与する薬剤としては、着色して意匠性を付与する顔料があり、例えば、大日精化工業(株)製のアクアファインカラー(AFブルーE−2B)等が挙げられる。

【0040】

撥水性樹脂4bとは、それ単独でアルミ基板に塗装したときの表面の親水性が乏しく、霧吹きによってアトマイズしたときに表面の濡れ面積が50%以下となるようなものを指すものとする。このような撥水性樹脂としては、ポリウレタン系樹脂やシリコーン系樹脂、およびポリエチレン系樹脂などが挙げられ、具体的にはウレタン変性樹脂エマルション、シリコーン系樹脂エマルションである。

【0041】

撥水処理層4における撥水性樹脂4bの含有量は、前記した疎水性多孔体微粒子4aの付着量の2倍以下であることが好ましい。含有量が2倍を超える場合には、撥水性樹脂4bの塗膜中に疎水性多孔体微粒子4aが埋没して撥水性が低下する虞がある。なお、撥水処理層4の形成の際には、疎水性多孔体微粒子4aの水分散液に所定量の撥水性樹脂4bを添加して塗料化し、この塗料を下地処理層3に塗布、焼付けすることによって行われる。

【0042】

(耐食性皮膜)

耐食性皮膜5は、無機酸化物または有機−無機複合化合物からなる。この耐食性皮膜5の形成により、基板2と下地処理層3との密着性が向上すると共に、フィン材1に耐食性が付与される。無機酸化物としては、主成分として、CrまたはZrを含むものが好ましく、例えば、リン酸クロメート処理、リン酸ジルコニウム処理、クロム酸クロメート処理を行うことにより形成されたものである。しかし、本発明においては、耐食性を奏するものであれば、これに限定されず、例えば、リン酸亜鉛処理、リン酸チタン酸処理を行うことによっても耐食性皮膜5を形成することができる。また、有機−無機複合化合物としては、塗布型クロメート処理または塗布型ジルコニウム処理を行なうことにより形成されたもので、アクリル−ジルコニウム複合体等が挙げられる。この耐食性皮膜5は、CrまたはZrを1〜100mg/m2の範囲で含有するものが好ましく、また、膜厚としては、10〜1000Åとするのが好ましいが、使用目的等に合わせて適宜変更が可能であることはいうまでもない。なお、耐食性皮膜5の形成は、例えば、化成処理液を基板2にスプレー等で塗布することによって行われる。

【0043】

次に、熱交換器用アルミニウムフィン材の製造方法の一例について説明する。以下では、図1(c)に示された熱交換器用アルミニウムフィン材1の製造方法について説明する。

(1)アルミニウムまたはアルミニウム合金よりなる基板2の表面に、リン酸クロメート処理、リン酸ジルコニウム処理等を施すことにより、無機酸化物または有機−無機複合化合物よりなる耐食性皮膜5を形成する。ここで、リン酸クロメート処理、リン酸ジルコニウム処理等は、基板2に化成処理液をスプレー等により塗布することで行われる。その塗布量としては、CrまたはZr換算で1〜100mg/m2の範囲で塗布するのが好ましく、形成される膜厚としては、10〜1000Åとするのが好ましい。また、耐食性皮膜5を形成する前に、基板2の表面にアルカリ水溶液をスプレー等して、基板2の表面を予め脱脂するのが好ましい。脱脂により基板2と耐食性皮膜5との密着性が向上する。なお、図1(a)に示されるフィン材1の場合には、耐食性皮膜5の形成は行わない。

【0044】

(2)形成された耐食性皮膜5の表面に、疎水性樹脂の水系溶液を塗布した後、焼付けを行い、下地処理層3を形成する。塗布方法は、バーコータ、ロールコータ等の従来公知の塗布方法で行い、塗布量は、下地処理層3の膜厚が0.1〜10μm(塗膜の質量が0.1〜10mg/m2)となるように適宜設定(調製)する。焼付け温度(アルミニウム板の到達温度)は、塗布する疎水性樹脂によって、適宜設定するが、一般的に200℃〜300℃の範囲で行う。

【0045】

(3)形成された下地処理層3の表面に、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水性多孔体微粒子4aの水分散液を塗布した後、焼付けを行い、撥水処理層4を形成してフィン材1とする。塗布方法は、バーコータ、ロールコータ等の従来公知の塗布方法で行い、塗布量は、撥水処理層4における疎水性多孔体微粒子4aの付着量が10〜10000mg/m2となるように適宜設定(調製)する。焼付け温度(アルミニウム板の到達温度)は、塗布する水分散液によって、適宜設定するが、一般的に200〜300℃の範囲で行う。なお、図1(b)に示されたフィン材1の場合には、疎水性多孔体微粒子4aを分散させた水分散液に撥水性樹脂4bを添加した塗料を下地処理層3の表面に塗布、焼付けする。この場合、撥水性樹脂4bの添加量(含有量)は、疎水性多孔体微粒子4aの付着量の2倍以下とする。

【0046】

なお、前記した製造方法で作製されたフィン材を、熱交換器用アルミニウムフィンとして用いる際には、図2、図3に示すように、フィン材1の板厚方向に銅管等からなる伝熱管(図示せず)を通す貫通孔10bを成形加工してフィン10とする。そして、成形加工方法としては、例えば、ドローレス加工、ドロー加工等が用いられる。

【0047】

図2に示すように、ドローレス加工は、ドロー加工に比べて少ない工程で伝熱管を通す貫通孔10bを有するカラー部10aを成形加工できるもので、ピアスバーリング工程、第1アイアニング工程、第2アイアニング工程、フレアリング工程の4工程でフィン材1にカラー部10a(貫通孔10b)を成形加工する。

【0048】

図3に示すように、ドロー加工は、従来から行われている最も一般的な成形加工方法で、第1ドローリング工程、第2ドローリング工程、第3ドローリング工程、第4ドローリング工程、ピアスバーリング工程、フレアリング工程の6工程でフィン材1にカラー部10a(貫通孔10b)を成形加工する。

【0049】

前記に本発明に係る熱交換器用アルミニウムフィン材1の製造方法について説明したが、熱交換器用アルミニウムフィン材1は、フィン10の成形の際、通常、所定の寸法に切断されて前記のプレス加工を施される。この切断面すなわちフィン10の端面には、撥水処理層4が被覆されていないため、基板2が露出していることになる。このようなフィン10を用いた熱交換器においては、空調機の室外機として使用される環境が非常に厳しい場合、具体的には雰囲気温度が低くて湿度が高い場合は、フィン10の端面に沿って霜が付着し易くなることが考えられる。したがって、フィン10の端面にのみ、後処理として塗装等により撥水性の皮膜を被覆することが好ましい。なお、フィン10の端面の塗装(塗布、乾燥、焼付け)を実施する場合は、熱交換器として組み立てた後に行うことが、作業性の点で好ましい。この場合の塗膜材料は、撥水処理層4のように疎水性多孔体微粒子4aを撥水化成分とすることもできるが、熱交換器として組み立てた以降はろう付け等の高温加熱工程がないので、フッ素系の撥水化剤等を適用してもよい。

【実施例】

【0050】

次に、本発明の効果を確認した実施例を、本発明の要件を満たさない比較例と比較して具体的に説明する。

【0051】

以下の方法により、フィン材を作製した。基板としては、いずれもJIS H4000に規定する合金番号1200のアルミニウムからなる板厚0.1mmのアルミニウム板を適用した。

【0052】

このアルミニウム板の片面に、耐食性皮膜を形成した。耐食性皮膜の形成は、アルミニウム板にリン酸クロメート処理を施すことによって行った。化成処理液は、日本ペイント(株)製アルサーフ(登録商標)401/45、リン酸、およびクロム酸の混合液を使用した。膜厚は約400Åとした。また、蛍光X線法で測定した耐食性皮膜のCr換算値は20mg/m2であった。また、耐食性皮膜を形成しないもの(試料No.1、2、6、8、13)も作製した。

【0053】

この耐食性皮膜またはアルミニウム板の片面に、下地処理層を形成した。下地処理層の形成は、有機系塗料としてのウレタン変性樹脂エマルションである東邦化学工業(株)製ハイテックS−6254を塗布し、焼付けを実施することによって行った。なお、この有機系塗料は、アルミニウム板または耐食性皮膜の表面に、焼付け後に質量1g/m2となるように塗布した。焼付け温度はアルミニウム板の到達温度で200℃となるように実施した。また、この下地処理層を形成しないもの(試料No.8、15)も作製した。

【0054】

この下地処理層(試料No.1〜7、9〜13)またはアルミニウム板(試料No.8)の片面に、撥水処理層を形成してフィン材とした。撥水処理層の形成は、表1に示す平均粒径および細孔直径の疎水性多孔体微粒子をイソプロピルアルコールに固形分濃度5質量%溶液として分散させた水分散液、または、この水分散液に所定量(表1参照)のウレタン変性樹脂エマルションである東邦化学工業(株)製ハイテックS−6254、シリコーン系樹脂のエマルションである東レ・ダウコーニング(株)製BY 22−856 SRを添加した塗料を、疎水性多孔体微粒子の付着量が表1に示す量となるように塗布、焼付けることによって行った。なお、焼付け温度は、アルミニウム板の到達温度で200℃となるように実施した。また、疎水性多孔体微粒子の平均粒径については、光学顕微鏡写真で測定した。また、疎水性多孔体微粒子の細孔直径については、窒素吸着等温線からCranston−Inkley法により導き出した細孔径分布曲線から算出した最大ピークを示す細孔直径を用いた。さらに、疎水性多孔体微粒子の付着量は蛍光X線によるSi強度によって測定した。

【0055】

疎水性多孔体微粒子は、シリカ系多孔体微粒子(富士シリシア株式会社製 サイリシア(登録商標)420)をヘキサメチルジシラザンによって表面のOH基を接触反応させて改質するべく加熱処理をすることにより作製した。

【0056】

また、撥水性樹脂の代わりにポリアクリル酸を使用して撥水処理層を形成したフィン材(試料No.14)も作製した。さらに、疎水性多孔体微粒子の代わりに多孔性でない疎水性シリカを使用して撥水処理層を形成したフィン材(試料No.15)も作製した。具体的には、試料No.15は、特許文献12に相当する撥水処理層用塗料を用いた例で、疎水性シリカ(株式会社トクヤマ製のレオロシール(登録商標)HM−30S、一次粒子の平均粒径7nm)を4.0質量%と、エステル系ポリウレタン樹脂エマルジョンである日華化学(株)製のネオステッカー(登録商標)1200を1.0質量%とを、エタノールに混合、分散させて塗料とした。この塗料を、疎水性シリカの付着量が1000mg/m2となるようにアルミニウム板(耐食性皮膜)の片面に塗布し、アルミニウム板の到達温度で200℃となるように焼付けを行った。

【0057】

作製したフィン材について、以下の方法により、加工後の撥水性および耐食性を評価した。その結果を表1に示す。

【0058】

<加工後の撥水性>

撥水性は、フィン材1にドローレス加工(図2参照)およびドロー加工(図3参照)を施してフィン10を作製し、連続1万ショットを実施後のフィン10について評価した。

【0059】

加工後のフィンを、その長手方向を略鉛直に固定し、表面(撥水処理層の表面)に霧吹きにてイオン交換水を噴霧し、表面の水濡れ状態を目視にて観察し、また、表面に付着した水の質量(付着水量)を測定した。表面に水濡れ状態が見られないものを合格とし、特に水滴のない、付着水量0mgを撥水性が優れているとして「◎」、極小の水滴のみがわずかに付着しているもの(付着水量100mg以下)を良好として「○」と評価した。一方、付着水量100mgを超え、表面の一部が水濡れ状態であり水滴が付着しているものを「×」と評価し不合格とした。

【0060】

<耐食性>

耐食性は、JIS Z 2371に準じ、塩水噴霧試験をフィン材に200時間実施した際の腐食面積率に応じたレイティングナンバーにて評価した。

レイティングナンバーが9.5以上の場合を合格(○)とし、レイティングナンバーが9.5未満の場合を不合格(×)とした。

【0061】

【表1】

【0062】

表1に示すように、本発明の要件を満たす実施例(試料No.1〜6)は、アルミニウムからなる基板を用いても、プレス加工によって撥水処理層が剥離することなく、また表面形状が変形しても優れた撥水性を保持できると共に、優れた耐食性を示した。

【0063】

これに対して、比較例(No.7)は、疎水性多孔体微粒子の細孔直径が上限値を超えるため、十分な比表面積が得られず、結果として十分な撥水性が得られなかった。比較例(No.8)は、下地処理層を有していないため、耐久性がなく、結果として十分な撥水性、耐食性が共に得られなかった。比較例(No.9)は、疎水性多孔体微粒子の平均粒径が下限値未満であるため、安全性の懸念があり実用的でなかった。

【0064】

比較例(No.10)は、疎水性多孔体微粒子の平均粒径が上限値を超えるため、撥水処理層用塗料が調整できず実用的でなかった。比較例(No.11)は、疎水性多孔体微粒子の付着量が下限値未満であるため、十分な撥水性が得られなかった。比較例(試料No.12)は、疎水性多孔体微粒子の付着量が上限値を超えるため、特にドローレス加工時においてカラー部の損傷が激しくなり、結果として十分な撥水性が得られなかった。

【0065】

比較例(No.13)は、撥水処理層に添加している撥水性樹脂の添加量が上限値を超えるため、疎水性多孔体微粒子が埋もれてしまい、十分な撥水性が得られなかった。比較例(No.14)は、撥水処理層に撥水性でない樹脂を添加しているため、十分な撥水性が得られなかった。比較例(No.15)は、多孔性ではない疎水性シリカを使用しているため、十分な撥水性が得られなかった。

【0066】

以上、本発明に係る熱交換器用アルミニウムフィン材について、実施の形態および実施例を示して詳細に説明したが、本発明の趣旨は前記した内容に限定されることなく、特許請求の範囲の記載に基づいて改変・変更等することができることはいうまでもない。

【符号の説明】

【0067】

1 熱交換器用アルミニウムフィン材(フィン材)

2 基板

3 下地処理層

4 撥水処理層

4a 疎水性多孔体微粒子

4b 撥水性樹脂

5 耐食性皮膜

【技術分野】

【0001】

本発明は、空調機の室外機等に使用される熱交換器用アルミニウムフィン材に関する。

【背景技術】

【0002】

熱交換器は、ルームエアコン、パッケージエアコン、冷凍ショーケース、冷蔵庫、オイルクーラー、およびラジエータ等の様々な分野に利用されている。そして、熱交換器は、銅管等からなる伝熱管と、この伝熱管に所定間隔で立設された多数のフィンとを備える。熱交換器においては、冷房運転時の結露水がフィンの間に溜まると、送風時の抵抗となって熱交換器特性を低下させる。熱交換器のフィンの成形前の板材(以下、フィン材という)には、一般的に、熱伝導性および加工性が優れることからアルミニウムまたはアルミニウム合金(以下、総称してアルミニウムという)が使用されている。

【0003】

このようなアルミニウムからなるフィン材では、耐食性だけでなく、フィンの間に結露水が溜まらないように親水性または撥水性を付与するため、塗膜等の表面処理が施されている。すなわち、フィン材表面を親水性として結露水の流動性を高くするか、撥水性として結露水の水滴が大きくならないうちに落下させるものである。特に、冷暖房兼用型のルームエアコン等においては、冬季に暖房運転を行ったとき、蒸発器となる室外機の熱交換器ではフィン表面で水分が氷結して霜が付着し、送風時の抵抗となる。このような熱交換器においては、表面に一様に結露水が広がる親水性が付与されたフィンよりも撥水性が付与されたフィンを使用した方が霜が付着し難い。

【0004】

アルミニウム等の金属基板に撥水性を付与する技術として、フッ素系樹脂またはシリコーン系樹脂を撥水化成分として用いた塗膜が知られており、これに水滴との接触面積を小さくするように表面に微細な凹凸を形成して撥水性をさらに向上させた塗膜が多く開示されている。

【0005】

塗膜表面に凹凸を形成する方法としては、特に、微粒子等の固形物を混合した塗料によるものが多い。例えば、特許文献1〜3には、フッ素系、シリコーン系等の有機系樹脂溶液に微粒子を混合して凹凸のある塗膜を形成するコーティング材が開示されている。

また、特許文献4、5には、表面に凹凸を形成する微粉末としてアルミナやジルコニアを用いることにより、水分が氷結し難いアルミニウムフィン材が開示されている。そして、特許文献4では、バインダーとしてアルミナゾルを適用し、前記微粉末との混合物を塗布した上にフッ素系撥水化剤等が塗布されている。また、特許文献5では、バインダーとしてアクリル系樹脂等の熱硬化性樹脂を適用し、さらにフッ素系またはシリコーン系の塗料からなる撥水化剤も混合して、単層の塗膜としている。

また、特許文献6には、有機塗料内に添加したフッ素系化合物で塗膜表面を撥水性にし、同時に塗料に添加した大きさの異なる2種以上のフィラーで塗膜表面を大きさの異なる凹凸構造からなるフラクタルな形状として、表面積を限りなく大きくした塗膜が開示されている。

【0006】

塗膜表面に凹凸を形成する別の方法としては、金属基板を粗面化してから塗膜を形成する方法がある。例えば、特許文献7には、アルミニウムからなる基板を塩酸水溶液等でエッチングすることで表面に微細な凹凸を形成し、さらにその表面に水和酸化物を形成して複合的な凹凸構造として、フルオロアルコキシシラン化合物を吸着させて、疎水基である前記化合物のパーフルオロ基を表面に配向させたフィン材が開示されている。

また、特許文献8には、アルミニウム基板の表面をショットブラスト等で所定表面粗さに粗面化し、クロメート処理等で耐食性皮膜を、さらに塗装と焼付けにて微細な凹凸表面の水ガラス皮膜を形成し、フッ素系またはシリコーン系の撥水塗料からなる撥水性皮膜を表面に形成したフィン材が開示されている。

【0007】

塗膜表面に凹凸を形成するさらに別の方法としては、特許文献9に、基板にフッ素系ポリマーやシリコーン系樹脂等の塗着により撥水性のコーティング層を形成してから、プラズマ照射することでコーティング層表面をエッチングして、表面に凹凸を形成したフィン材が開示されている。

【0008】

さらに熱交換器用に限られず、撥水性を付与する皮膜における撥水化成分として、前記特許文献1〜9に記載されたフッ素系樹脂およびシリコーン系樹脂以外に、疎水性シリカを適用した皮膜の技術が開示されている。例えば、特許文献10〜12には、表面改質により疎水化されたシリカの微粒子を樹脂中に分散させた塗膜が開示されている。

また、特許文献13には、ポリシラザンの塗膜を形成し、その表面に疎水性オルガノシランまたは疎水性ポリオルガノシロキサンを塗布して、加熱することで、ポリシラザンの塗膜表層を疎水性シリカに転化した塗膜が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−117637号公報(段落0008〜0011)

【特許文献2】特開平5−222339号公報(段落0007〜0008)

【特許文献3】特開平8−323285号公報(段落0016〜0021)

【特許文献4】特開平6−306636号公報(段落0012〜0023)

【特許文献5】特開平8−285491号公報(段落0010〜0019)

【特許文献6】特開平9−279056号公報(段落0003〜0007,0087〜0088)

【特許文献7】特開平10−281690号公報(段落0021〜0023)

【特許文献8】特開平11−43777号公報(段落0016〜0032)

【特許文献9】特開2002−90084号公報(請求項2、段落0035〜0038)

【特許文献10】特開2003−119384号公報(請求項1)

【特許文献11】特開2006−232870号公報(請求項6)

【特許文献12】特開2007−238931号公報(請求項4、段落0032〜0033)

【特許文献13】特開2008−237957号公報(請求項1、段落0035〜0038)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1〜3、6および9のように塗膜で表面に凹凸を形成したフィン材の場合、近年の熱交換器の軽量化に伴い薄肉化されたフィン材においては、フィンの形状に成形する前に板材に塗膜を形成したプレコート材とすると、成形時のプレス加工(しごき加工)によって塗膜表面の凹凸を潰したり、微粒子を欠落させて、局所的に撥水性の劣化した部位が発生し、撥水性が低下するという問題がある。

【0011】

また、特許文献4、5のようなアルミナ等の硬質な微粒子は変形し難いが、成形時のプレス加工等で微粒子に押圧されて基板が破断する虞があり、結果的に撥水性が低下するという問題がある。さらに特許文献4は、アルミナゾルからなる同じく硬質な塗膜を備えるため、表面の凹凸は保持できても、プレス加工において塗膜割れ等の欠陥を生じ易く、結果的に撥水性が低下し、しかもフィン成形に高度な制御を要するという問題もある。

【0012】

また、特許文献7、8のように、アルミニウム等の基板を粗面化した場合、前記のような薄肉化されたフィン材では、成形時に破断する等、加工性や強度が低下する虞があり、結果的に撥水性が低下するという問題がある。さらに、成形時に、塗膜が表面形状の変形だけでなく、剥離、欠落して、基板が局所的に露出した場合には、基板の耐食性も保持できなくなるという問題もある。

【0013】

一方、塗膜の表面形状を保持するためにフィンに成形してから塗膜を形成しようとすると、例えば成形されたフィンの表面を脱脂して、ディップコート法で塗膜材料(微粒子を混合した有機系塗料等)を塗布する方法が考えられる。しかし、形状の複雑なフィンに均一な塗膜を形成することは困難であり、さらにフィンの隙間に塗膜材料の目詰り等が生じる虞もあって、作業性が著しく低下する。

【0014】

また、特許文献1、3〜9においては、塗膜の撥水化成分としてフッ素系樹脂を適用しているが、フッ素系樹脂は300〜400℃程度で熱分解を開始して、各種の分解生成物を発生させる。この分解生成物には程度の差はあるが毒性を有するガスも含まれる。空調機の室外機等の熱交換器に組み立てる場合、フィンを銅管にろう付けする際に600〜700℃程度に加熱される。このとき、フィンにも相当な熱が伝わるため、組み立て前にフッ素系樹脂皮膜を被覆したフィン材(フィン)とすると、高温で皮膜が熱分解して有毒ガスが発生する虞があるため、換気設備、さらには排ガス処理設備等が組み立て工程に必要となるという問題がある。

【0015】

一方、特許文献10〜13に記載された撥水化成分として疎水性シリカを適用した皮膜は、塗膜表面に凹凸を設けなくとも高い撥水性を付与することができるが、基板への密着性に劣るためプレス加工時に基板から剥離し易く、結果的に撥水性が低下するという問題があり、フィン材への適用は困難である。

【0016】

本発明は、前記問題点に鑑みてなされたものであり、薄肉化したプレコート材としても、優れた撥水性および耐食性を有する空調機の室外機等に好適な熱交換器用アルミニウムフィン材を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記課題を解決するために、本発明に係る熱交換器用アルミニウムフィン材は、アルミニウムまたはアルミニウム合金からなる基板と、前記基板の表面に形成され、疎水性樹脂からなる下地処理層と、前記下地処理層の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子からなる撥水処理層とを備え、前記撥水処理層において、前記疎水化されたシリカ系多孔体微粒子の付着量が10〜10000mg/m2であることを特徴とする。

【0018】

前記構成によれば、疎水性樹脂からなる下地処理層を備えることによって、撥水処理層の結露水が基板へ浸透するのを防止できるため耐食性が向上すると共に、基板と撥水処理層との密着性が増大するため撥水性が持続される。また、所定の平均粒径、細孔直径および付着量の疎水化されたシリカ系多孔体微粒子からなる撥水処理層を備えることによって、撥水性が付与される。特に、ナノサイズの非常に小さな細孔直径を有するため、多孔体微粒子の比表面積が大きくなり撥水性が高くなる。そして、その大きな比表面積によって、撥水処理層の下地処理層へのアンカー作用が大きくなり、撥水処理層の下地処理層からの剥離が抑制される。さらに、多孔体微粒子はそれ自体が強固な構造を有しているため、プレス加工による撥水処理層の剥離、損傷が抑制され、プレス加工後においても高い撥水性が維持される。

【0019】

本発明に係る熱交換器用アルミニウムフィン材は、前記撥水処理層が前記疎水化されたシリカ系多孔体微粒子と撥水性樹脂の混合物を含む塗膜で構成され、前記撥水性樹脂の含有量が前記疎水化されたシリカ系多孔体微粒子の付着量の2倍以下であることを特徴とする。

【0020】

前記構成によれば、撥水処理層に所定量の撥水性樹脂が含有されていることによって、シリカ系多孔体微粒子が撥水処理層において強く保持(固定)されると共に、撥水処理層と下地処理層との密着性が増大する。その結果、プレス加工による撥水処理層の剥離、損傷がさらに抑制され、プレス加工後においても高い撥水性が維持される。

【0021】

本発明に係る熱交換器用アルミニウムフィン材は、前記基板と前記下地処理層との間に、無機酸化物または有機−無機複合化合物からなる耐食性皮膜をさらに備えることを特徴とする。

【0022】

前記構成によれば、基板と下地処理層との間に耐食性皮膜を備えることによって、撥水処理層の結露水が基板へ浸透するのをさらに防止できるため耐食性が向上する。

【発明の効果】

【0023】

本発明によれば、薄肉化したプレコート材としても、プレス加工等に対する耐久性を有することによって、フッ素系樹脂を用いずに優れた撥水性および耐食性を有する熱交換器用アルミニウムフィン材を提供できる。また、フッ素系化合物を一切含有しないので、熱交換器に組み立てる際のろう付け加熱等において有害物質が発生しないので安全性が向上する。さらに、成形前に皮膜を形成したプレコート材とすることができるので、作業性に優れている。

そして、このようなフィン材を用いることによって、空調機の室外機等として着霜防止性に優れた熱交換器とすることができる。また、フィン材は薄肉化したアルミニウムまたはアルミニウム合金からなる板材を基板とすることができるので、熱交換器の軽量化が可能である。

【図面の簡単な説明】

【0024】

【図1】(a)〜(c)は、本発明に係る熱交換器用アルミニウムフィン材の構成を示す模式図である。

【図2】ドローレス加工の工程を説明する図である。

【図3】ドロー加工の工程を説明する図である。

【発明を実施するための形態】

【0025】

本発明に係る熱交換器用アルミニウムフィン材について、図面を参照して説明する。

図1(a)〜(c)に示すように、熱交換器用アルミニウムフィン材(以下、フィン材と称する場合がある)1は、基板2と、基板2の表面に形成された下地処理層3と、下地処理層3の表面に形成された撥水処理層4とを備える。また、基板2と下地処理層3との間に耐食性皮膜5をさらに備えてもよい。

【0026】

本発明において、表面とは片面および両面の両者を意味し、少なくとも熱交換器に組み立てたときに着霜する虞のある側となる面をいう。図1(a)〜(c)では、基板2の片面に下地処理層3および撥水処理層4を形成する場合を記載したが、基板2の両面に下地処理層3および撥水処理層4を形成する場合でも、その構成は片面の場合と同じである。以下、各構成について説明する。

【0027】

(基板)

基板2は、アルミニウムまたはアルミニウム合金からなる板材であって、熱伝導性および加工性が優れることから、JIS H4000規定の1000系のアルミニウムが好適に用いられ、より好ましくは、合金番号1050、1200のアルミニウムが使用される。なお、基板2は、熱交換器用アルミニウムフィン材1においては、強度、熱伝導性および加工性等を考慮して、板厚0.08〜0.3mm程度のものが使用される。そして、基板2は、鋳造、熱間圧延、冷間圧延、調質等の公知の方法で所望の厚さの板材に製造される。

【0028】

(下地処理層)

下地処理層3は、基板2に撥水処理層4を固定すると共に、フィン材1に耐食性を付与するためのものである。この下地処理層3は、撥水性を有する材料から構成する必要はない。一方で、特にフィン材1をプレス加工する際に下地処理層3にひび割れ等の欠陥が生じると、その表面に形成された撥水処理層4も欠損して撥水性が大きく低下するだけでなく、基板2すなわちアルミニウムが露出して腐食起因となる。したがって、下地処理層3は、プレス加工に追随できるように破断伸度が高い塗膜を形成する材料で構成する必要がある。また、撥水処理層4から浸透してくる結露水と基板2との接触を防止できる材料で構成する必要もある。したがって、下地処理層3は、疎水性樹脂からなるものとする。

【0029】

疎水性樹脂としては、一定の加工性および密着性を有するものとしてウレタン系樹脂、エポキシ系樹脂、ポリエステル系樹脂、ポリエチレン系樹脂、シリコーン系樹脂およびポリアクリル酸系樹脂等が挙げられる。そして、下地処理層3の形成は、例えば、このような疎水性樹脂を主成分とする市販の有機系塗料を基板2または後記する耐食性皮膜5の表面に塗布、焼付けすることによって行われる。

【0030】

下地処理層3の厚さとしては、0.1μm以上が好ましい。このような下地処理層3を形成するため、有機系塗料の乾燥、焼付け等による硬化後の面積あたりの塗膜の質量が0.1g/m2以上になるように塗布する。塗膜の質量が0.1g/m2未満では、耐食性が不足し易い。一方、塗膜が過剰に厚くなると、フィン材1の熱伝導特性が低下し易いため、下地処理層3の厚さとしては、10μm程度以下が好ましい。このような塗膜とするため、塗膜の面積あたりの質量は10g/m2以下とすることが好ましい。

【0031】

(撥水処理層)

撥水処理層4は、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子(以下、疎水性多孔体微粒子と称す)4aからなり、撥水処理層4における疎水性多孔体微粒子4aの付着量は10〜10000mg/m2である。このような疎水性多孔体微粒子からなることによって、フィン材1に撥水性および着霜防止性が付与される。なお、撥水処理層4の形成は、疎水性多孔体微粒子を水系溶液に分散させて水分散液(塗料)とし、この塗料を下地処理層3に塗布、焼付けすることによって行われる。

【0032】

ここで、疎水性多孔体微粒子4aの原料となるシリカ系多孔体微粒子は、例えば特許第3410634号に記載された製造方法で製造され、これを各種粉砕機によって粉砕することによって所定の平均粒径としたものである。

【0033】

シリカ系多孔体微粒子としては,純粋なシリカよりなるもの以外にも,シリカにアルミニウム(Al),チタニウム(Ti),マグネシウム(Mg),ジルコニウム(Zr),ガリウム(Ga),ベリリウム(Be),イットリウム(Y),スズ(Sn),バナジウム(V),ホウ素(B)等が混ざったものを挙げることができる。但し、これらはシリカ系多孔体を製造するときに不可避的に混入することを主として想定しており、これらを積極的に混合させても特別な効果が得られるものではない。

【0034】

疎水性多孔体微粒子4aは、シリカ系多孔体微粒子を、例えば、特公平5−87099号に記載された疎水化手法を用いて、具体的にはヘキサメチルジシラザン等のシリル化剤によって表面のOH基を接触反応させて改質するべく加熱処理することによって作製することができる。

【0035】

疎水性多孔体微粒子4aの平均粒径、細孔直径および撥水処理層4における付着量の数値限定理由は以下のとおりである。

【0036】

疎水性多孔体微粒子4aの平均粒径が10μmを超える場合には、下地処理層3の表面に均一な撥水処理層4を形成することができない。これは、撥水処理層4の形成に用いられる水分散液(塗料)中で疎水性多孔体微粒子4aが沈降してしまうため、下地処理層3の表面に均一に塗布することができないためである。また、平均粒径が0.1μm未満の場合には、塗料の調製の際に大気中に飛散する。一般論として0.1μm未満の粒子は粒子の種類によらず安全性が懸念されるとの議論があるため、実用化できない。また、平均粒径は、前記したように各種粉砕機で粉砕する際に適宜調整される。なお、平均粒径は、疎水性多孔体微粒子4aを水系溶媒に分散させた状態で、レーザー回折式粒度分布測定器等で測定した積算体積50%粒子径とすることができ、光学顕微鏡写真や電子顕微鏡写真等を用いて測定することもできる。

【0037】

疎水性多孔体微粒子4aの細孔直径が1nm未満の場合には、製造することが技術的に不可能である。また、細孔直径が50nmを超える場合には、多孔体とは言えないものとなり、十分な効果が得られなくなる。すなわち、優れた撥水性および着霜防止性が得られない。なお、細孔直径は、細孔径分布曲線における最大ピークを示す細孔直径を意味する。そして、細孔径分布曲線は、窒素等の気体の吸着等温線から、例えばCranston−Inklay法、Dollimore−Heal法等の計算法を用いて導くことができる。

【0038】

疎水性多孔体微粒子4aの付着量が10mg/m2未満の場合には、撥水処理層4が薄膜となり、優れた撥水性が得られないことから、優れた着霜防止性も得らない。また、付着量が10000mg/m2を超える場合には、撥水処理層4が厚膜となり、外観不良(ムラ)が発生し、加工性(工具磨耗性)が劣り、結果的に優れた撥水性および着霜防止性が得られない。また、付着量は、水分散液中に含まれる疎水性多孔体微粒子4aの含有量と、下地処理層3に塗布する際の塗布量とによって、適宜調整される。なお、付着量は、蛍光X線によってSiの強度を測定することによって定量する。

【0039】

撥水処理層4は、疎水性多孔体微粒子4aと撥水性樹脂4bの混合物を含む塗膜で構成されていることが好ましい。これにより、疎水性多孔体微粒子4aが撥水処理層4において強く保持(固定)されると共に、撥水処理層4と下地処理層3との密着性が増大し、プレス加工後のフィン材1においても高い撥水性が維持される。また、撥水処理層4は、疎水性多孔体微粒子4aと撥水性樹脂4bの混合物に加えて、塗膜中に塗装性や外観等その他付加的な特性を付与するための薬剤を含有してもよい。塗装性を付与する薬剤としては、アセチレングリコール等の界面活性剤があり、例えば、日信化学工業(株)製のサーフィノール(登録商標)等が挙げられる。その他付加的な特性を付与する薬剤としては、着色して意匠性を付与する顔料があり、例えば、大日精化工業(株)製のアクアファインカラー(AFブルーE−2B)等が挙げられる。

【0040】

撥水性樹脂4bとは、それ単独でアルミ基板に塗装したときの表面の親水性が乏しく、霧吹きによってアトマイズしたときに表面の濡れ面積が50%以下となるようなものを指すものとする。このような撥水性樹脂としては、ポリウレタン系樹脂やシリコーン系樹脂、およびポリエチレン系樹脂などが挙げられ、具体的にはウレタン変性樹脂エマルション、シリコーン系樹脂エマルションである。

【0041】

撥水処理層4における撥水性樹脂4bの含有量は、前記した疎水性多孔体微粒子4aの付着量の2倍以下であることが好ましい。含有量が2倍を超える場合には、撥水性樹脂4bの塗膜中に疎水性多孔体微粒子4aが埋没して撥水性が低下する虞がある。なお、撥水処理層4の形成の際には、疎水性多孔体微粒子4aの水分散液に所定量の撥水性樹脂4bを添加して塗料化し、この塗料を下地処理層3に塗布、焼付けすることによって行われる。

【0042】

(耐食性皮膜)

耐食性皮膜5は、無機酸化物または有機−無機複合化合物からなる。この耐食性皮膜5の形成により、基板2と下地処理層3との密着性が向上すると共に、フィン材1に耐食性が付与される。無機酸化物としては、主成分として、CrまたはZrを含むものが好ましく、例えば、リン酸クロメート処理、リン酸ジルコニウム処理、クロム酸クロメート処理を行うことにより形成されたものである。しかし、本発明においては、耐食性を奏するものであれば、これに限定されず、例えば、リン酸亜鉛処理、リン酸チタン酸処理を行うことによっても耐食性皮膜5を形成することができる。また、有機−無機複合化合物としては、塗布型クロメート処理または塗布型ジルコニウム処理を行なうことにより形成されたもので、アクリル−ジルコニウム複合体等が挙げられる。この耐食性皮膜5は、CrまたはZrを1〜100mg/m2の範囲で含有するものが好ましく、また、膜厚としては、10〜1000Åとするのが好ましいが、使用目的等に合わせて適宜変更が可能であることはいうまでもない。なお、耐食性皮膜5の形成は、例えば、化成処理液を基板2にスプレー等で塗布することによって行われる。

【0043】

次に、熱交換器用アルミニウムフィン材の製造方法の一例について説明する。以下では、図1(c)に示された熱交換器用アルミニウムフィン材1の製造方法について説明する。

(1)アルミニウムまたはアルミニウム合金よりなる基板2の表面に、リン酸クロメート処理、リン酸ジルコニウム処理等を施すことにより、無機酸化物または有機−無機複合化合物よりなる耐食性皮膜5を形成する。ここで、リン酸クロメート処理、リン酸ジルコニウム処理等は、基板2に化成処理液をスプレー等により塗布することで行われる。その塗布量としては、CrまたはZr換算で1〜100mg/m2の範囲で塗布するのが好ましく、形成される膜厚としては、10〜1000Åとするのが好ましい。また、耐食性皮膜5を形成する前に、基板2の表面にアルカリ水溶液をスプレー等して、基板2の表面を予め脱脂するのが好ましい。脱脂により基板2と耐食性皮膜5との密着性が向上する。なお、図1(a)に示されるフィン材1の場合には、耐食性皮膜5の形成は行わない。

【0044】

(2)形成された耐食性皮膜5の表面に、疎水性樹脂の水系溶液を塗布した後、焼付けを行い、下地処理層3を形成する。塗布方法は、バーコータ、ロールコータ等の従来公知の塗布方法で行い、塗布量は、下地処理層3の膜厚が0.1〜10μm(塗膜の質量が0.1〜10mg/m2)となるように適宜設定(調製)する。焼付け温度(アルミニウム板の到達温度)は、塗布する疎水性樹脂によって、適宜設定するが、一般的に200℃〜300℃の範囲で行う。

【0045】

(3)形成された下地処理層3の表面に、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水性多孔体微粒子4aの水分散液を塗布した後、焼付けを行い、撥水処理層4を形成してフィン材1とする。塗布方法は、バーコータ、ロールコータ等の従来公知の塗布方法で行い、塗布量は、撥水処理層4における疎水性多孔体微粒子4aの付着量が10〜10000mg/m2となるように適宜設定(調製)する。焼付け温度(アルミニウム板の到達温度)は、塗布する水分散液によって、適宜設定するが、一般的に200〜300℃の範囲で行う。なお、図1(b)に示されたフィン材1の場合には、疎水性多孔体微粒子4aを分散させた水分散液に撥水性樹脂4bを添加した塗料を下地処理層3の表面に塗布、焼付けする。この場合、撥水性樹脂4bの添加量(含有量)は、疎水性多孔体微粒子4aの付着量の2倍以下とする。

【0046】

なお、前記した製造方法で作製されたフィン材を、熱交換器用アルミニウムフィンとして用いる際には、図2、図3に示すように、フィン材1の板厚方向に銅管等からなる伝熱管(図示せず)を通す貫通孔10bを成形加工してフィン10とする。そして、成形加工方法としては、例えば、ドローレス加工、ドロー加工等が用いられる。

【0047】

図2に示すように、ドローレス加工は、ドロー加工に比べて少ない工程で伝熱管を通す貫通孔10bを有するカラー部10aを成形加工できるもので、ピアスバーリング工程、第1アイアニング工程、第2アイアニング工程、フレアリング工程の4工程でフィン材1にカラー部10a(貫通孔10b)を成形加工する。

【0048】

図3に示すように、ドロー加工は、従来から行われている最も一般的な成形加工方法で、第1ドローリング工程、第2ドローリング工程、第3ドローリング工程、第4ドローリング工程、ピアスバーリング工程、フレアリング工程の6工程でフィン材1にカラー部10a(貫通孔10b)を成形加工する。

【0049】

前記に本発明に係る熱交換器用アルミニウムフィン材1の製造方法について説明したが、熱交換器用アルミニウムフィン材1は、フィン10の成形の際、通常、所定の寸法に切断されて前記のプレス加工を施される。この切断面すなわちフィン10の端面には、撥水処理層4が被覆されていないため、基板2が露出していることになる。このようなフィン10を用いた熱交換器においては、空調機の室外機として使用される環境が非常に厳しい場合、具体的には雰囲気温度が低くて湿度が高い場合は、フィン10の端面に沿って霜が付着し易くなることが考えられる。したがって、フィン10の端面にのみ、後処理として塗装等により撥水性の皮膜を被覆することが好ましい。なお、フィン10の端面の塗装(塗布、乾燥、焼付け)を実施する場合は、熱交換器として組み立てた後に行うことが、作業性の点で好ましい。この場合の塗膜材料は、撥水処理層4のように疎水性多孔体微粒子4aを撥水化成分とすることもできるが、熱交換器として組み立てた以降はろう付け等の高温加熱工程がないので、フッ素系の撥水化剤等を適用してもよい。

【実施例】

【0050】

次に、本発明の効果を確認した実施例を、本発明の要件を満たさない比較例と比較して具体的に説明する。

【0051】

以下の方法により、フィン材を作製した。基板としては、いずれもJIS H4000に規定する合金番号1200のアルミニウムからなる板厚0.1mmのアルミニウム板を適用した。

【0052】

このアルミニウム板の片面に、耐食性皮膜を形成した。耐食性皮膜の形成は、アルミニウム板にリン酸クロメート処理を施すことによって行った。化成処理液は、日本ペイント(株)製アルサーフ(登録商標)401/45、リン酸、およびクロム酸の混合液を使用した。膜厚は約400Åとした。また、蛍光X線法で測定した耐食性皮膜のCr換算値は20mg/m2であった。また、耐食性皮膜を形成しないもの(試料No.1、2、6、8、13)も作製した。

【0053】

この耐食性皮膜またはアルミニウム板の片面に、下地処理層を形成した。下地処理層の形成は、有機系塗料としてのウレタン変性樹脂エマルションである東邦化学工業(株)製ハイテックS−6254を塗布し、焼付けを実施することによって行った。なお、この有機系塗料は、アルミニウム板または耐食性皮膜の表面に、焼付け後に質量1g/m2となるように塗布した。焼付け温度はアルミニウム板の到達温度で200℃となるように実施した。また、この下地処理層を形成しないもの(試料No.8、15)も作製した。

【0054】

この下地処理層(試料No.1〜7、9〜13)またはアルミニウム板(試料No.8)の片面に、撥水処理層を形成してフィン材とした。撥水処理層の形成は、表1に示す平均粒径および細孔直径の疎水性多孔体微粒子をイソプロピルアルコールに固形分濃度5質量%溶液として分散させた水分散液、または、この水分散液に所定量(表1参照)のウレタン変性樹脂エマルションである東邦化学工業(株)製ハイテックS−6254、シリコーン系樹脂のエマルションである東レ・ダウコーニング(株)製BY 22−856 SRを添加した塗料を、疎水性多孔体微粒子の付着量が表1に示す量となるように塗布、焼付けることによって行った。なお、焼付け温度は、アルミニウム板の到達温度で200℃となるように実施した。また、疎水性多孔体微粒子の平均粒径については、光学顕微鏡写真で測定した。また、疎水性多孔体微粒子の細孔直径については、窒素吸着等温線からCranston−Inkley法により導き出した細孔径分布曲線から算出した最大ピークを示す細孔直径を用いた。さらに、疎水性多孔体微粒子の付着量は蛍光X線によるSi強度によって測定した。

【0055】

疎水性多孔体微粒子は、シリカ系多孔体微粒子(富士シリシア株式会社製 サイリシア(登録商標)420)をヘキサメチルジシラザンによって表面のOH基を接触反応させて改質するべく加熱処理をすることにより作製した。

【0056】

また、撥水性樹脂の代わりにポリアクリル酸を使用して撥水処理層を形成したフィン材(試料No.14)も作製した。さらに、疎水性多孔体微粒子の代わりに多孔性でない疎水性シリカを使用して撥水処理層を形成したフィン材(試料No.15)も作製した。具体的には、試料No.15は、特許文献12に相当する撥水処理層用塗料を用いた例で、疎水性シリカ(株式会社トクヤマ製のレオロシール(登録商標)HM−30S、一次粒子の平均粒径7nm)を4.0質量%と、エステル系ポリウレタン樹脂エマルジョンである日華化学(株)製のネオステッカー(登録商標)1200を1.0質量%とを、エタノールに混合、分散させて塗料とした。この塗料を、疎水性シリカの付着量が1000mg/m2となるようにアルミニウム板(耐食性皮膜)の片面に塗布し、アルミニウム板の到達温度で200℃となるように焼付けを行った。

【0057】

作製したフィン材について、以下の方法により、加工後の撥水性および耐食性を評価した。その結果を表1に示す。

【0058】

<加工後の撥水性>

撥水性は、フィン材1にドローレス加工(図2参照)およびドロー加工(図3参照)を施してフィン10を作製し、連続1万ショットを実施後のフィン10について評価した。

【0059】

加工後のフィンを、その長手方向を略鉛直に固定し、表面(撥水処理層の表面)に霧吹きにてイオン交換水を噴霧し、表面の水濡れ状態を目視にて観察し、また、表面に付着した水の質量(付着水量)を測定した。表面に水濡れ状態が見られないものを合格とし、特に水滴のない、付着水量0mgを撥水性が優れているとして「◎」、極小の水滴のみがわずかに付着しているもの(付着水量100mg以下)を良好として「○」と評価した。一方、付着水量100mgを超え、表面の一部が水濡れ状態であり水滴が付着しているものを「×」と評価し不合格とした。

【0060】

<耐食性>

耐食性は、JIS Z 2371に準じ、塩水噴霧試験をフィン材に200時間実施した際の腐食面積率に応じたレイティングナンバーにて評価した。

レイティングナンバーが9.5以上の場合を合格(○)とし、レイティングナンバーが9.5未満の場合を不合格(×)とした。

【0061】

【表1】

【0062】

表1に示すように、本発明の要件を満たす実施例(試料No.1〜6)は、アルミニウムからなる基板を用いても、プレス加工によって撥水処理層が剥離することなく、また表面形状が変形しても優れた撥水性を保持できると共に、優れた耐食性を示した。

【0063】

これに対して、比較例(No.7)は、疎水性多孔体微粒子の細孔直径が上限値を超えるため、十分な比表面積が得られず、結果として十分な撥水性が得られなかった。比較例(No.8)は、下地処理層を有していないため、耐久性がなく、結果として十分な撥水性、耐食性が共に得られなかった。比較例(No.9)は、疎水性多孔体微粒子の平均粒径が下限値未満であるため、安全性の懸念があり実用的でなかった。

【0064】

比較例(No.10)は、疎水性多孔体微粒子の平均粒径が上限値を超えるため、撥水処理層用塗料が調整できず実用的でなかった。比較例(No.11)は、疎水性多孔体微粒子の付着量が下限値未満であるため、十分な撥水性が得られなかった。比較例(試料No.12)は、疎水性多孔体微粒子の付着量が上限値を超えるため、特にドローレス加工時においてカラー部の損傷が激しくなり、結果として十分な撥水性が得られなかった。

【0065】

比較例(No.13)は、撥水処理層に添加している撥水性樹脂の添加量が上限値を超えるため、疎水性多孔体微粒子が埋もれてしまい、十分な撥水性が得られなかった。比較例(No.14)は、撥水処理層に撥水性でない樹脂を添加しているため、十分な撥水性が得られなかった。比較例(No.15)は、多孔性ではない疎水性シリカを使用しているため、十分な撥水性が得られなかった。

【0066】

以上、本発明に係る熱交換器用アルミニウムフィン材について、実施の形態および実施例を示して詳細に説明したが、本発明の趣旨は前記した内容に限定されることなく、特許請求の範囲の記載に基づいて改変・変更等することができることはいうまでもない。

【符号の説明】

【0067】

1 熱交換器用アルミニウムフィン材(フィン材)

2 基板

3 下地処理層

4 撥水処理層

4a 疎水性多孔体微粒子

4b 撥水性樹脂

5 耐食性皮膜

【特許請求の範囲】

【請求項1】

アルミニウムまたはアルミニウム合金からなる基板と、

前記基板の表面に形成され、疎水性樹脂からなる下地処理層と、

前記下地処理層の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子からなる撥水処理層とを備え、

前記撥水処理層において、前記疎水化されたシリカ系多孔体微粒子の付着量が10〜10000mg/m2であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項2】

前記撥水処理層が前記疎水化されたシリカ系多孔体微粒子と撥水性樹脂の混合物を含む塗膜で構成され、前記撥水性樹脂の含有量が前記疎水化されたシリカ系多孔体微粒子の付着量の2倍以下であることを特徴とする請求項1に記載の熱交換器用アルミニウムフィン材。

【請求項3】

前記基板と前記下地処理層との間に、無機酸化物または有機−無機複合化合物からなる耐食性皮膜をさらに備えることを特徴とする請求項1または請求項2に記載の熱交換器用アルミニウムフィン材。

【請求項1】

アルミニウムまたはアルミニウム合金からなる基板と、

前記基板の表面に形成され、疎水性樹脂からなる下地処理層と、

前記下地処理層の表面に形成され、平均粒径が0.1〜10μmでありかつ細孔直径が1〜50nmである疎水化されたシリカ系多孔体微粒子からなる撥水処理層とを備え、

前記撥水処理層において、前記疎水化されたシリカ系多孔体微粒子の付着量が10〜10000mg/m2であることを特徴とする熱交換器用アルミニウムフィン材。

【請求項2】

前記撥水処理層が前記疎水化されたシリカ系多孔体微粒子と撥水性樹脂の混合物を含む塗膜で構成され、前記撥水性樹脂の含有量が前記疎水化されたシリカ系多孔体微粒子の付着量の2倍以下であることを特徴とする請求項1に記載の熱交換器用アルミニウムフィン材。

【請求項3】

前記基板と前記下地処理層との間に、無機酸化物または有機−無機複合化合物からなる耐食性皮膜をさらに備えることを特徴とする請求項1または請求項2に記載の熱交換器用アルミニウムフィン材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−163715(P2011−163715A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−29499(P2010−29499)

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月12日(2010.2.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]