熱交換器用チューブ及びその製造方法並びに熱交換器

【課題】十分な耐圧強度が得られると共により軽量化された熱交換器用チューブを提供する。

【解決手段】アルミニウム製扁平チューブ50の外面の幅方向における前面側領域に前面側Zn付着層53aが形成され、扁平チューブの外面の幅方向における前面側Zn付着層53aよりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、前面側Zn付着層53aにおける単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、X−Y≧0.5(但し、Yが0g/m2である場合を含む)の関係式が成立する構成とする。

【解決手段】アルミニウム製扁平チューブ50の外面の幅方向における前面側領域に前面側Zn付着層53aが形成され、扁平チューブの外面の幅方向における前面側Zn付着層53aよりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、前面側Zn付着層53aにおける単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、X−Y≧0.5(但し、Yが0g/m2である場合を含む)の関係式が成立する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動車用途等の用途で空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用される扁平チューブ及びその製造方法並びに該扁平チューブを用いて構成された熱交換器に関する。

【0002】

なお、この明細書及び特許請求の範囲において、「アルミニウム」の語は、アルミニウム及びその合金を含む意味で用いる。

【0003】

また、この明細書及び特許請求の範囲において、「幅方向における前面側」とは、本発明のチューブを備えた熱交換器が車体に搭載されたときの車の進行方向の前方側を意味し、「幅方向における背面側」とは、本発明のチューブを備えた熱交換器が車体に搭載されたときの車の進行方向の後方側を意味するものである。

【0004】

また、この明細書及び特許請求の範囲において、「軟質体」の語は、扁平チューブとの接触により接触部位の外形形状が変形可能なものは全て包含する意味で用いており、例えば、連続気泡構造の発泡樹脂軟質成形体のほか、刷毛体なども含む意味で用いている。

【背景技術】

【0005】

自動車に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるアルミニウム製扁平多孔チューブは、屋外の様々な雰囲気、環境に晒されるので、腐食防止性、特に孔食防止性に優れていることが要求される。

【0006】

このような孔食防止のために、従来より、アルミニウム芯材の表面に該芯材よりも電位の卑な材料を皮付けして犠牲陽極とし、これによって孔食の進行を皮層(犠牲陽極)のみで制御できるようにし、アルミニウム芯材が腐食されずに残存するようにした技術が種々提案されている。

【0007】

例えば、扁平チューブの表面の全体にわたって均一にZnを付与し、ろう付け時の熱処理によってZnを拡散せしめてZn拡散層を形成してこのZn拡散層の存在によって犠牲防食することが従来より行われている(特許文献1、2参照)。

【特許文献1】特開平4−15496号公報

【特許文献2】特開平9−137245号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、自動車等に設置される熱交換器用チューブとしては、従来よりもさらに軽量化を図ることが求められている。熱交換器用チューブの軽量化は、チューブの管壁の厚さを薄くすれば実現可能であるが、しかしながらこのように単に薄く設計した場合、犠牲腐食が進行したときに管壁厚さが薄く設計されていることによってチューブとして十分な耐圧強度を確保することができない。従って、扁平チューブの表面の全体にわたって均一にZnを付与せしめた従来の熱交換器用チューブでは、耐圧強度等の基本性能を十分に維持しつつ、更なる軽量化を図ることはできなかった。

【0009】

この発明は、かかる技術的背景に鑑みてなされたものであって、十分な耐圧強度が得られると共により軽量化された熱交換器用チューブ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するために、本発明は以下の手段を提供する。

【0011】

[1]アルミニウム製扁平チューブの外面の幅方向における前面側領域に前面側Zn付着層が形成され、

前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立することを特徴とする熱交換器用チューブ。

【0012】

[2]前記前面側Zn付着層は、前記扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されている前項1に記載の熱交換器用チューブ。

【0013】

[3]前記前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層である前項1または2に記載の熱交換器用チューブ。

【0014】

[4]前記前面側Zn付着層における単位表面積当たりに存在するZnの質量「X」が0.5〜2.0g/m2であり、前記背面側領域における単位表面積当たりに存在するZnの質量「Y」が0g/m2以上1.0g/m2以下である前項1〜3のいずれか1項に記載の熱交換器用チューブ。

【0015】

[5]前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域の管壁の厚さは、前記扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いことを特徴とする前項1〜4のいずれか1項に記載の熱交換器用チューブ。

【0016】

[6]前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、前記扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいことを特徴とする前項5に記載の熱交換器用チューブ。

【0017】

[7]互いに平行に配置された一対の中空ヘッダー間に、端部が両ヘッダーに連通接続された複数本の扁平チューブが並列状に配置され、これら扁平チューブ間にフィンが配設されてなる熱交換器において、

前記扁平チューブとして、前項1〜6のいずれか1項に記載の熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されていることを特徴とする熱交換器。

【0018】

[8]移送されているアルミニウム製扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、前記チューブの前面側領域に無電解亜鉛メッキを行うことを特徴とする熱交換器用チューブの製造方法。

【0019】

[9]前記軟質体として、外形形状が略円柱形状に形成されると共に該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってチューブ受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているチューブの幅方向における前面側領域を、前記多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、前記チューブの前面側領域に無電解亜鉛メッキを行う前項8に記載の熱交換器用チューブの製造方法。

【0020】

[10]無電解亜鉛メッキ液が含浸された軟質体と、

アルミニウム製扁平チューブをその長さ方向に沿って移送する移送手段と、

を備え、

前記移送手段によって移送される前記チューブの外面における幅方向の前面側領域に、前記軟質体が接触するように、該軟質体と前記移送手段とが配置されていることを特徴とする熱交換器用チューブの表面メッキ処理装置。

【0021】

[11]前記軟質体は、多孔質軟質体からなり、該多孔質軟質体は、外形形状が略円柱形状に形成されると共に該軟質体の中心軸線を回転軸として回転可能に支持され、前記多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されている前項10に記載の熱交換器用チューブの表面メッキ処理装置。

【0022】

[12]無電解亜鉛メッキ液を含んだメッキ浴槽をさらに備え、

前記外形形状が略円柱形状の多孔質軟質体の少なくとも一部が、前記メッキ浴槽内の無電解亜鉛メッキ液に浸漬されている前項11に記載の熱交換器用チューブの表面メッキ処理装置。

【発明の効果】

【0023】

[1]の発明では、車体に搭載されたときに最も腐食を受けやすい領域である、扁平チューブの外面の幅方向における前面側領域(車体に搭載されたときに車の進行方向の前方側になる領域)に、前面側Zn付着層が形成され、且つX−Y≧0.5(但し、Yが0g/m2である場合を含む)の関係式が成立するから、例えば車体に搭載されてロードスプラッシュを受けても、この前面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成される犠牲腐食層において犠牲腐食が生じることによってチューブを十分に防食できて十分な耐圧強度を確保できる。一方、車体に搭載されたときに比較的腐食を受け難い、扁平チューブの背面側領域においては、Zn付着量が相対的に少ない背面側Zn付着層が形成された構成又はZn付着層が存在しない構成であるから、扁平チューブの背面側領域における管壁の厚さを薄く設計することができ(薄くしても十分な耐食性即ち十分な耐圧強度を確保でき)、これにより軽量化を図ることができる。また、扁平チューブの背面側領域で管壁の厚さを薄く設計できることで、冷媒通路を大きくすることができ、これにより軽量化を図りつつ、熱交換効率も向上させることができる。また、Znの付着は、扁平チューブの外面の幅方向の一端側に偏在しているから、全体のZn付着量は従来品よりも少なくすることができ、この場合には該チューブを用いて熱交換器を構成したときにおけるフィン剥がれの発生を十分に防止できる。

【0024】

[2]の発明では、前面側Zn付着層は、扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されているから、チューブの耐食性を十分に確保できると共により軽量化することができる。

【0025】

[3]の発明では、前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層であるので、均一にメッキできる利点がある。

【0026】

[4]の発明では、前面側Zn付着層における単位表面積当たりに存在するZn質量「X」が0.5〜2.0g/m2であり、背面側領域における単位表面積当たりに存在するZn質量「Y」が0g/m2以上1.0g/m2以下であるから、チューブの耐食性を十分に確保できると共により軽量化することができる。なお、背面側領域における単位表面積当たりに存在するZn質量「Y」は0g/m2であるのが好ましい。即ち、扁平チューブの外面の幅方向における前面側Zn付着層よりも背面側の領域にはZn付着層が存在しない構成が採用されるのが好ましい。

【0027】

[5]の発明では、扁平チューブにおける前面側Zn付着層よりも背面側の領域の管壁の厚さは、扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いので、軽量化を図ることができる。

【0028】

[6]の発明では、扁平チューブにおける前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいので、扁平チューブの背面側領域で冷媒通路が大きいものとなり、熱交換効率を向上させることができる。

【0029】

[7]の発明(熱交換器)では、扁平チューブとして、上記の[1]〜[6]のうちのいずれかの熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されているから、即ち熱交換器が車体に搭載されたときの車の進行方向の前方側に位置するものとなされているから、より軽量化を図りつつ、熱交換効率を向上させることができると共に、十分な耐食性(即ち十分な耐圧強度)を確保することができる。

【0030】

[8]の発明では、移送されている扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、チューブの前面側領域に無電解亜鉛メッキを行うから、上記構成の熱交換器用チューブを生産性良く製造することができる。また、従来の亜鉛溶射法によるZn付着と比較してより薄く且つ均一に亜鉛を付着させることができる利点がある。

【0031】

[9]の発明では、移送されているチューブの幅方向における前面側領域を、多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、チューブの前面側領域に無電解亜鉛メッキを行うから、より一層薄く且つさらに均一に亜鉛を付着させることができる。

【0032】

[10]の発明では、移送手段によって移送されるチューブの外面における幅方向の前面側領域に、無電解亜鉛メッキ液が含浸された軟質体が接触するように配置されているから、チューブの外面における幅方向の前面側領域に無電解亜鉛メッキを行うことができる。このように無電解亜鉛メッキ液が含浸された軟質体との接触により無電解亜鉛メッキするものであるので、従来の亜鉛溶射法によるZn付着と比較してより薄く且つ均一に亜鉛を付着させることができる利点がある。

【0033】

[11]の発明では、多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されているので、この多孔質軟質体のチューブ受容凹溝内に、移送されているチューブの前面側領域を接触状態に挿通せしめて無電解亜鉛メッキを行うと、より一層薄く且つさらに均一に亜鉛を付着させることができる。

【0034】

[12]の発明では、多孔質軟質体の少なくとも一部が、メッキ浴槽内の無電解亜鉛メッキ液に浸漬されているから、多孔質軟質体に無電解亜鉛メッキ液を安定して供給することができ、これによりチューブの外面の前面側領域に無電解亜鉛メッキ液をより均一に塗布することができる。

【発明を実施するための最良の形態】

【0035】

図7は、この発明の一実施形態に係る熱交換器を示す正面図である。この熱交換器(90)は、自動車用カーエアコンにおける冷凍サイクルのコンデンサ、エバポレーターとして用いられるものであって、マルチフロータイプの熱交換器を構成するものである。

【0036】

即ち、この熱交換器(90)は、平行に配置された垂直方向に沿う左右一対の中空ヘッダー(94)(94)間に、熱交換管路としての水平方向に沿う多数本の扁平チューブ(50)が、各両端を両中空ヘッダー(94)(94)に連通接続した状態で並列に配置されると共に、これらチューブ(50)の各間及び最外側のチューブ(50)の外側にコルゲートフィン(93)が配置され、更に最外側のコルゲートフィン(93)の外側にサイドプレート(95)が配置されている。なお、図8に示すように、前記扁平チューブ(50)の幅方向が、熱交換器(90)の前後方向(K)と略一致する状態に配置されている、即ち熱交換器(90)が車体に搭載されたときの車の進行方向(K)と略一致する状態に配置される。

【0037】

前記扁平チューブ(50)は、図3、8に示すように、アルミニウムの中空押出材からなり、長さ方向に連続して延びる仕切壁(51)によって内部が複数本の冷媒流路(52)に区分けされている。また、前記扁平チューブ(50)の外面の幅方向における前面側領域(熱交換器の正面側の領域)にZnの前面側犠牲腐食層(チューブに形成された前面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53a)が形成される一方、前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域には犠牲腐食層が全く形成されていない。また、コルゲートフィン(93)は、ろう材をクラッドしたアルミニウムブレージング材により構成されている。そして、チューブ(50)とフィン(93)とが交互に積層されて組み付けられた状態で(仮組状態で)炉中にて加熱されて、チューブ(50)とフィン(93)とがろう材によりろう付け接合されている。

【0038】

上記実施形態では、前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域には犠牲腐食層が全く形成されていない構成が採用されていたが、特にこのような構成に限定されるものではなく、例えば前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域に、Znの背面側犠牲腐食層(チューブに形成された背面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53b)が形成された構成(図6参照)を採用しても良い。

【0039】

上記熱交換器(90)を構成するのに用いられる本発明のチューブ(ろう付け処理前のチューブ)としては、次の条件を満足している必要がある。即ち、チューブ(2)の外面の幅方向における前面側領域に形成された前面側Zn付着層(53a)における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立するように構成されている必要がある。このような条件を満足することで、この熱交換器(90)が例えば車体に搭載されてロードスプラッシュを受けても、前記チューブに形成された前面側Zn付着層(53a)のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された前面側犠牲腐食層において犠牲腐食が生じてチューブ(50)を十分に防食することができる。一方、チューブ(50)の背面側領域においては、上記関係式を満足する構成即ちZn付着量が相対的に少ない背面側犠牲腐食層(チューブに形成された背面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53b)が形成された構成、又は犠牲腐食層が存在しない構成であるから、確保すべき腐食シロが小さくて済み、このために扁平チューブ(50)の背面側領域における管壁の厚さを薄く設計することができ(薄くしても十分な耐食性即ち十分な耐圧強度を確保でき)、これによりチューブ(50)の軽量化を図ることができる。即ち、図3、4に示すように、チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域の管壁の厚さは、チューブ(50)における前面側Zn付着層(53a)が形成された領域の管壁の厚さよりも薄くなっており、これによりチューブ(50)の軽量化が図られている。

【0040】

また、扁平チューブ(50)の背面側領域で管壁の厚さを薄く設計できることで、冷媒流路(52)を大きくすることができ(図3、4参照)、これにより軽量化を図りつつ、熱交換効率も向上させることができる。即ち、図3、4に示すように、チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域のチューブ孔(冷媒流路)(52B)の内径は、チューブ(50)における前面側Zn付着層(53a)が形成された領域のチューブ孔(冷媒流路)(52A)の内径よりも大きくなっているので、熱交換効率を向上させることができる。

【0041】

また、Znの付着は、チューブ(50)の外面の幅方向の一端側(前面側領域)に偏在しているから、チューブ(50)全体のZn付着量は、チューブの略全周面にわたって均一にZnを付着させてなる従来のチューブ(100)(図5参照)よりも少なくすることができ、従ってフィン剥がれの発生を十分に防止できる。

【0042】

この発明のチューブ(2)において、前記前面側Zn付着層(53a)は、前記扁平チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して20〜70%の位置まで形成されているのが好ましい。前面側端縁(50a)から幅全体の20%以上の位置まで形成されていることでチューブを十分に犠牲防食することができると共に、前面側端縁(50a)から幅全体の70%の位置を超えないことで十分な軽量化が可能であるし、フィン剥がれ防止効果も十分に得られる。中でも、前記前面側Zn付着層(53a)は、前記扁平チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して30〜60%の位置まで形成されているのが特に好ましい。

【0043】

前記前面側Zn付着層(53a)における単位表面積当たりに存在するZnの質量「X」は0.5〜2.0g/m2であるのが好ましい。0.5g/m2以上であることでチューブを十分に犠牲防食することができると共に、2.0g/m2以下であることで腐食シロを大きく設計する必要がなくなり軽量化に貢献できる。

【0044】

また、前記チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における単位表面積当たりに存在するZnの質量「Y」は0g/m2以上1.0g/m2以下であるのが好ましい。このような範囲に設定された場合には、確保すべき腐食シロが小さいので、扁平チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における管壁の厚さを薄く設計することができ(即ち犠牲腐食する腐食シロが小さくて済むので管壁を薄く設計していても十分な耐食性即ち十分な耐圧強度を確保することができ)、これにより十分な軽量化を図ることができる。中でも、前記チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における単位表面積当たりに存在するZnの質量「Y」は0g/m2に設定されるのが特に好ましい。即ち前記扁平チューブ(50)の外面の幅方向における前記前面側Zn付着層(53a)よりも背面側の領域にはZn付着層が全く形成されていない構成(図3参照)が採用されるのが特に好ましい。

【0045】

前記前面側Zn付着層(53a)及び前記背面側Zn付着層(53b)を形成するためのZnの付与手法としては、特に限定されるものではないが、例えば無電解メッキ法、電気メッキ法、溶射法、コールドスプレー法等が挙げられる。

【0046】

中でも、前記前面側Zn付着層(53a)及び/又は前記背面側Zn付着層(53b)は、無電解亜鉛メッキによって形成された層であるのが好ましく、この場合には均一にメッキできる利点がある。

【0047】

上記構成に係る熱交換器用チューブ(50)は、例えば次のような製造方法で製造される。まず、この発明の熱交換器用チューブの製造方法で用いる表面メッキ処理装置(1)の一実施形態を図1に示す。この図1において、(2)は軟質体、(3)は移送手段である。

【0048】

前記移送手段(3)は、アルミニウム製扁平チューブ(50)をその長さ方向に沿って略水平状態で移送する手段であり、本実施形態では、押出機(21)を備えてなる。即ち、扁平チューブ(50)は、図1に示すように、この押出機(21)の押出口から押し出されることによって略水平状態で移送されるものとなされている。この時、前記チューブ(50)は、その対向する一対の扁平面が上下方向に沿った状態(即ちチューブの幅方向が上下方向に略一致する状態)で略水平方向に向けて移送される。

【0049】

前記押出機(21)の押出方向の前方位置に、即ち前記チューブ(50)の移送方向の前方位置に、多孔質軟質体(2)が配置されている。前記多孔質軟質体(2)としては、例えば多孔連通構造を備えた保水性の多孔質軟質体等が用いられる。本実施形態では、前記多孔質軟質体(2)は外形形状が略円柱形状に形成され、該略円柱形状の多孔質軟質体(2)の軸線位置に回転軸(17)が挿通されて接合固定されている。また、前記多孔質軟質体(2)の外周面における軸線方向の中間位置に周方向に沿ってチューブ受容凹溝(4)が形成されている。このチューブ受容凹溝(4)の溝幅(M)は、前記チューブ(50)の厚さ(T)よりも小さくなるように設計されている(図2参照)。前記多孔質軟質体(2)は、その軸線方向が、前記チューブ(50)の移送方向に対して直交する状態に配置されている。前記回転軸(17)は、回転駆動手段(15)によって所定の回転速度で回転するように制御される。

【0050】

なお、前記多孔質軟質体(2)は、前記チューブ(50)の外面の一部が多孔質軟質体(2)に接触しつつ移送されるのに従動して回転するように構成されていても良い。

【0051】

前記多孔質軟質体(2)の下方位置には、中に無電解亜鉛メッキ液(11)を有したメッキ浴槽(10)が配置されている。しかして、前記多孔質軟質体(2)の一部が、前記メッキ浴槽(10)内の無電解亜鉛メッキ液(11)に浸漬されている(図1、2参照)。前記メッキ浴槽(10)には、供給管(12)を介して所定濃度に調整された無電解亜鉛メッキ液(11)が供給されるものとなされる一方、前記メッキ浴槽(10)の側壁の上方位置に排出管(13)が取り付けられ、該メッキ浴槽(10)からこの排出管(13)を介して無電解亜鉛メッキ液(11)がオーバーフロー可能なように構成され、こうして前記メッキ浴槽(10)内におけるメッキ液(11)の液面が一定高さに保持されるものとなされている。

【0052】

しかして、前記押出機(21)から扁平チューブ(50)が押し出されると、図1、2に示すように、該チューブ(50)の幅方向における前面側の略半部(図面では略下半部)が、前記多孔質軟質体(2)のチューブ受容凹溝(4)内にこれに接触状態に挿通されて移送される。この時、多孔質軟質体(2)は、軟質であるので、チューブ(50)の前面側の略半部との接触によって前記チューブ受容凹溝(4)が押し拡げられて、これによりチューブ(50)の外面における幅方向の前面側領域と、多孔質軟質体(2)の凹溝(4)内面との間に十分な接触状態が確保される(図2参照)と共に、多孔質軟質体(2)の一部が前記メッキ浴槽(10)内の無電解亜鉛メッキ液(11)に浸漬されているから、チューブ(50)の外面における幅方向の前面側領域に無電解亜鉛メッキ液(11)が均一に塗布される。また、多孔質軟質体(2)は、回転駆動手段(15)により所定の回転速度で回転させることができるので、この回転速度を調整することによって、チューブ(50)の外面における幅方向の前面側領域への無電解亜鉛メッキ液(11)の塗布量を精度高く所定量に調整することができる。こうしてチューブ(50)の外面における幅方向の前面側領域に無電解亜鉛メッキが行われて、該前面側領域に前面側Zn付着層(53a)が形成される(図1参照)。前記多孔質軟質体(2)と接触した後の移送中のチューブ(50)においても亜鉛メッキの反応は進行する。この後、チューブ(50)の外面を水洗した後、熱風で乾燥させる。前記水洗により、亜鉛メッキの反応は終了する。

【0053】

次いで、前記チューブ(50)を例えば所定長さに順次カットすることによって、本発明の熱交換器用チューブ(50)を製造することができる。

【0054】

なお、上記実施形態では、移送手段(3)としては、押出機(21)を備えてなる構成が採用されていたが、特にこのような構成に限定されるものではない。例えば、前記移送手段(3)としては、巻取コイルを備えてなる構成が採用されても良い。即ち、前記チューブ(50)は、巻取コイルに巻き取られた状態から引き出されて略水平状態で移送されるものとなされていても良い。

【0055】

また、上記実施形態では、多孔質軟質体(2)は、1個配置された構成が採用されているが(図1参照)、特にこのような配置数に限定されるものではなく、例えば複数個並列状に配置された構成が採用されても良い。このように多孔質軟質体(2)が複数個配置された構成を採用すれば、チューブ(50)と多孔質軟質体(2)との接触時間を増大させることができるし、接触時間を適宜調整することが可能である。

【0056】

また、上記実施形態では、多孔質軟質体(2)は、外形形状が略円柱形状(例えばロール状)に形成されていたが、特にこのような形状に限定されるものではない。

【0057】

この発明において、前記軟質体(2)としては、多孔質軟質体が好適に用いられるが、この多孔質軟質体(2)としては、例えば、多孔連通構造を備えた保水性の多孔質軟質体が好ましく用いられる。中でも、連続気泡構造の発泡樹脂成形体が好適である。前記連続気泡構造の発泡樹脂成形体の樹脂素材としては、特に限定されないが、例えばPVA(ポリビニルアルコール)、ポリウレタン、ポリエチレン、ポリスチレン、海綿等が挙げられる。

【0058】

なお、前記軟質体(2)としては、上記実施形態のような多孔質軟質体に限定されるものではなく、前記チューブ(50)との接触により接触部位の外形形状が変形可能なものは全て包含される。即ち、前記軟質体(2)としては、連続気泡構造の発泡樹脂成形体等の多孔質軟質体のほか、例えば、図1に示した回転軸(17)と同様の回転軸の外周面に多数本の毛が植設されてなる外形形状が略円柱形状の刷毛体等が挙げられる。このような刷毛体は、前記チューブ(50)との接触により接触部位の外形形状が変形可能であると共に無電解亜鉛メッキ液の含浸も可能である(多数本の毛の隙間にメッキ液が含浸される)から、前記多孔質軟質体を採用した場合と同様の効果が得られる。

【0059】

また、前記無電解亜鉛メッキ液(ジンケート液)(11)としては、例えば、水酸化ナトリウム水溶液に亜鉛華を溶解してなるメッキ液、或いは水酸化ナトリウム水溶液に亜鉛華、塩化鉄(3価)、ロッシェル塩を添加してなるメッキ液等が挙げられるが、特にこれらに限定されるものではない。

【実施例】

【0060】

次に、この発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0061】

<実施例1>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、これを巻取コイルに巻き取った。

【0062】

次に、上述した図1、2に示す表面メッキ処理装置(1)を用いて上記扁平多孔チューブに亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における前面側の略半部(図面では略下半部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、長さ60cmに順次カットすることによって、図3に示す本発明の熱交換器用チューブ(50)を得た。得られたチューブの前面側領域(前面側Zn付着層)における単位表面積当たりに存在するZnの質量は1.0g/m2であった。また、前面側Zn付着層(53a)は、チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して50%の位置まで形成されている。

【0063】

なお、多孔質軟質体(2)は、チューブ(50)の外面が該多孔質軟質体に接触しつつ移送されるのに応じて従動回転するように設定されている。また、多孔質軟質体(2)としては、連続気泡構造の発泡ポリウレタン製の成形体を用いた。また、上記無電解亜鉛メッキ液(11)としては、濃度150g/LのNaOH水溶液20Lに亜鉛華600gを溶解してなる液を用い、30℃に温度調節して使用した。

【0064】

<実施例2>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、次いで該チューブの外周面の全面に0.5g/m2の付着量となるようにZn溶射を行った後、これを巻取コイルに巻き取った。

【0065】

次に、前記巻取コイルに巻き取られたチューブを引き出しながらチューブに対して実施例1と同様にして無電解亜鉛メッキ処理を行うことによって、図6に示す熱交換器用チューブを得た。なお、得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.5g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.5g/m2であった。

【0066】

<実施例3>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、次いで該チューブの外周面の全面に0.3g/m2の付着量となるようにローラーを用いてZnを付着せしめた後、これを巻取コイルに巻き取った。

【0067】

次に、前記巻取コイルに巻き取られたチューブを引き出しながらチューブに対して実施例1と同様にして無電解亜鉛メッキ処理を行うことによって、図6に示す熱交換器用チューブを得た。なお、得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.8g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.3g/m2であった。

【0068】

<実施例4>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、これを巻取コイルに巻き取った。

【0069】

次に、上述した図1、2に示す表面メッキ処理装置(1)を用いて上記扁平多孔チューブに亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における前面側の略半部(図面では略下半部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、チューブを一旦巻取コイルに巻き取った。

【0070】

更に、図1、2に示す表面メッキ処理装置(1)を用いて上記チューブの非メッキ処理部(幅方向における背面側の略半部)に対して亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における背面側の略半部(非メッキ処理部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、長さ60cmに順次カットすることによって、図6に示す熱交換器用チューブ(50)を得た。得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.3g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.7g/m2であった。

【0071】

なお、上記実施例1〜4において、亜鉛メッキ処理時における単位表面積当たりに存在するZnの質量の調整は、チューブの引き出し速度を適宜変更してチューブと多孔質軟質体との接触時間を調整することで行った。

【0072】

<比較例1>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、管壁の肉厚:0.4mm)を得、次いで該チューブの外周面の全面に、単位表面積当たりに存在するZnの質量が1.3g/m2となるようにZn溶射を行って亜鉛溶射層(101)を形成することによって、図5に示す熱交換器用チューブ(100)を得た。

【0073】

【表1】

【0074】

上記のようにして得られた各熱交換器用チューブに対して下記基準に基づいて総合評価を行った。

【0075】

<総合評価>

チューブの前面側領域及び背面側領域の管壁厚さから判断される軽量化実現の程度、さらにはチューブの前面側領域及び背面側領域の各管壁厚さ並びにチューブの前面側領域及び背面側領域での単位表面積当たりに存在するZnの質量から判断される耐食性の程度を総合的に考慮して下記3段階で評価した。

「○」…十分な耐食性が確保されつつ、十分に軽量化されている

「△」…軽量化されているものの、耐食性が不十分である

「×」…軽量化は実現されない。

【産業上の利用可能性】

【0076】

この発明に係る熱交換器用チューブ及びこの発明の製造方法で製造された熱交換器用チューブは、自動車等に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)のチューブとして用いられる。

【図面の簡単な説明】

【0077】

【図1】この発明に係る熱交換器用チューブの製造方法の一実施形態を示す斜視図である。

【図2】図1におけるA−A線の断面図である。

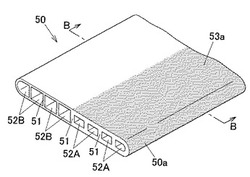

【図3】この発明に係る熱交換器用チューブを示す斜視図である。

【図4】図3におけるB−B線の断面図である。

【図5】従来の熱交換器用チューブを示す断面図である。

【図6】この発明に係る熱交換器用チューブの他の例を示す斜視図である。

【図7】この発明の熱交換器の一実施形態を示す正面図である。

【図8】図7の熱交換器におけるチューブとフィンの接合状態を示す斜視図である。

【符号の説明】

【0078】

1…メッキ処理装置

2…軟質体

3…移送手段

4…チューブ受容凹溝

10…メッキ浴槽

11…無電解亜鉛メッキ液

50…チューブ

50a…前面側端縁

52A…チューブ孔(冷媒流路)

52B…チューブ孔(冷媒流路)

53a…前面側Zn付着層(前面側犠牲腐食層)

53b…背面側Zn付着層(背面側犠牲腐食層)

90…熱交換器

93…フィン

94…中空ヘッダー

【技術分野】

【0001】

この発明は、自動車用途等の用途で空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用される扁平チューブ及びその製造方法並びに該扁平チューブを用いて構成された熱交換器に関する。

【0002】

なお、この明細書及び特許請求の範囲において、「アルミニウム」の語は、アルミニウム及びその合金を含む意味で用いる。

【0003】

また、この明細書及び特許請求の範囲において、「幅方向における前面側」とは、本発明のチューブを備えた熱交換器が車体に搭載されたときの車の進行方向の前方側を意味し、「幅方向における背面側」とは、本発明のチューブを備えた熱交換器が車体に搭載されたときの車の進行方向の後方側を意味するものである。

【0004】

また、この明細書及び特許請求の範囲において、「軟質体」の語は、扁平チューブとの接触により接触部位の外形形状が変形可能なものは全て包含する意味で用いており、例えば、連続気泡構造の発泡樹脂軟質成形体のほか、刷毛体なども含む意味で用いている。

【背景技術】

【0005】

自動車に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるアルミニウム製扁平多孔チューブは、屋外の様々な雰囲気、環境に晒されるので、腐食防止性、特に孔食防止性に優れていることが要求される。

【0006】

このような孔食防止のために、従来より、アルミニウム芯材の表面に該芯材よりも電位の卑な材料を皮付けして犠牲陽極とし、これによって孔食の進行を皮層(犠牲陽極)のみで制御できるようにし、アルミニウム芯材が腐食されずに残存するようにした技術が種々提案されている。

【0007】

例えば、扁平チューブの表面の全体にわたって均一にZnを付与し、ろう付け時の熱処理によってZnを拡散せしめてZn拡散層を形成してこのZn拡散層の存在によって犠牲防食することが従来より行われている(特許文献1、2参照)。

【特許文献1】特開平4−15496号公報

【特許文献2】特開平9−137245号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、自動車等に設置される熱交換器用チューブとしては、従来よりもさらに軽量化を図ることが求められている。熱交換器用チューブの軽量化は、チューブの管壁の厚さを薄くすれば実現可能であるが、しかしながらこのように単に薄く設計した場合、犠牲腐食が進行したときに管壁厚さが薄く設計されていることによってチューブとして十分な耐圧強度を確保することができない。従って、扁平チューブの表面の全体にわたって均一にZnを付与せしめた従来の熱交換器用チューブでは、耐圧強度等の基本性能を十分に維持しつつ、更なる軽量化を図ることはできなかった。

【0009】

この発明は、かかる技術的背景に鑑みてなされたものであって、十分な耐圧強度が得られると共により軽量化された熱交換器用チューブ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するために、本発明は以下の手段を提供する。

【0011】

[1]アルミニウム製扁平チューブの外面の幅方向における前面側領域に前面側Zn付着層が形成され、

前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立することを特徴とする熱交換器用チューブ。

【0012】

[2]前記前面側Zn付着層は、前記扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されている前項1に記載の熱交換器用チューブ。

【0013】

[3]前記前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層である前項1または2に記載の熱交換器用チューブ。

【0014】

[4]前記前面側Zn付着層における単位表面積当たりに存在するZnの質量「X」が0.5〜2.0g/m2であり、前記背面側領域における単位表面積当たりに存在するZnの質量「Y」が0g/m2以上1.0g/m2以下である前項1〜3のいずれか1項に記載の熱交換器用チューブ。

【0015】

[5]前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域の管壁の厚さは、前記扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いことを特徴とする前項1〜4のいずれか1項に記載の熱交換器用チューブ。

【0016】

[6]前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、前記扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいことを特徴とする前項5に記載の熱交換器用チューブ。

【0017】

[7]互いに平行に配置された一対の中空ヘッダー間に、端部が両ヘッダーに連通接続された複数本の扁平チューブが並列状に配置され、これら扁平チューブ間にフィンが配設されてなる熱交換器において、

前記扁平チューブとして、前項1〜6のいずれか1項に記載の熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されていることを特徴とする熱交換器。

【0018】

[8]移送されているアルミニウム製扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、前記チューブの前面側領域に無電解亜鉛メッキを行うことを特徴とする熱交換器用チューブの製造方法。

【0019】

[9]前記軟質体として、外形形状が略円柱形状に形成されると共に該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってチューブ受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているチューブの幅方向における前面側領域を、前記多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、前記チューブの前面側領域に無電解亜鉛メッキを行う前項8に記載の熱交換器用チューブの製造方法。

【0020】

[10]無電解亜鉛メッキ液が含浸された軟質体と、

アルミニウム製扁平チューブをその長さ方向に沿って移送する移送手段と、

を備え、

前記移送手段によって移送される前記チューブの外面における幅方向の前面側領域に、前記軟質体が接触するように、該軟質体と前記移送手段とが配置されていることを特徴とする熱交換器用チューブの表面メッキ処理装置。

【0021】

[11]前記軟質体は、多孔質軟質体からなり、該多孔質軟質体は、外形形状が略円柱形状に形成されると共に該軟質体の中心軸線を回転軸として回転可能に支持され、前記多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されている前項10に記載の熱交換器用チューブの表面メッキ処理装置。

【0022】

[12]無電解亜鉛メッキ液を含んだメッキ浴槽をさらに備え、

前記外形形状が略円柱形状の多孔質軟質体の少なくとも一部が、前記メッキ浴槽内の無電解亜鉛メッキ液に浸漬されている前項11に記載の熱交換器用チューブの表面メッキ処理装置。

【発明の効果】

【0023】

[1]の発明では、車体に搭載されたときに最も腐食を受けやすい領域である、扁平チューブの外面の幅方向における前面側領域(車体に搭載されたときに車の進行方向の前方側になる領域)に、前面側Zn付着層が形成され、且つX−Y≧0.5(但し、Yが0g/m2である場合を含む)の関係式が成立するから、例えば車体に搭載されてロードスプラッシュを受けても、この前面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成される犠牲腐食層において犠牲腐食が生じることによってチューブを十分に防食できて十分な耐圧強度を確保できる。一方、車体に搭載されたときに比較的腐食を受け難い、扁平チューブの背面側領域においては、Zn付着量が相対的に少ない背面側Zn付着層が形成された構成又はZn付着層が存在しない構成であるから、扁平チューブの背面側領域における管壁の厚さを薄く設計することができ(薄くしても十分な耐食性即ち十分な耐圧強度を確保でき)、これにより軽量化を図ることができる。また、扁平チューブの背面側領域で管壁の厚さを薄く設計できることで、冷媒通路を大きくすることができ、これにより軽量化を図りつつ、熱交換効率も向上させることができる。また、Znの付着は、扁平チューブの外面の幅方向の一端側に偏在しているから、全体のZn付着量は従来品よりも少なくすることができ、この場合には該チューブを用いて熱交換器を構成したときにおけるフィン剥がれの発生を十分に防止できる。

【0024】

[2]の発明では、前面側Zn付着層は、扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されているから、チューブの耐食性を十分に確保できると共により軽量化することができる。

【0025】

[3]の発明では、前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層であるので、均一にメッキできる利点がある。

【0026】

[4]の発明では、前面側Zn付着層における単位表面積当たりに存在するZn質量「X」が0.5〜2.0g/m2であり、背面側領域における単位表面積当たりに存在するZn質量「Y」が0g/m2以上1.0g/m2以下であるから、チューブの耐食性を十分に確保できると共により軽量化することができる。なお、背面側領域における単位表面積当たりに存在するZn質量「Y」は0g/m2であるのが好ましい。即ち、扁平チューブの外面の幅方向における前面側Zn付着層よりも背面側の領域にはZn付着層が存在しない構成が採用されるのが好ましい。

【0027】

[5]の発明では、扁平チューブにおける前面側Zn付着層よりも背面側の領域の管壁の厚さは、扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いので、軽量化を図ることができる。

【0028】

[6]の発明では、扁平チューブにおける前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいので、扁平チューブの背面側領域で冷媒通路が大きいものとなり、熱交換効率を向上させることができる。

【0029】

[7]の発明(熱交換器)では、扁平チューブとして、上記の[1]〜[6]のうちのいずれかの熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されているから、即ち熱交換器が車体に搭載されたときの車の進行方向の前方側に位置するものとなされているから、より軽量化を図りつつ、熱交換効率を向上させることができると共に、十分な耐食性(即ち十分な耐圧強度)を確保することができる。

【0030】

[8]の発明では、移送されている扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、チューブの前面側領域に無電解亜鉛メッキを行うから、上記構成の熱交換器用チューブを生産性良く製造することができる。また、従来の亜鉛溶射法によるZn付着と比較してより薄く且つ均一に亜鉛を付着させることができる利点がある。

【0031】

[9]の発明では、移送されているチューブの幅方向における前面側領域を、多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、チューブの前面側領域に無電解亜鉛メッキを行うから、より一層薄く且つさらに均一に亜鉛を付着させることができる。

【0032】

[10]の発明では、移送手段によって移送されるチューブの外面における幅方向の前面側領域に、無電解亜鉛メッキ液が含浸された軟質体が接触するように配置されているから、チューブの外面における幅方向の前面側領域に無電解亜鉛メッキを行うことができる。このように無電解亜鉛メッキ液が含浸された軟質体との接触により無電解亜鉛メッキするものであるので、従来の亜鉛溶射法によるZn付着と比較してより薄く且つ均一に亜鉛を付着させることができる利点がある。

【0033】

[11]の発明では、多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されているので、この多孔質軟質体のチューブ受容凹溝内に、移送されているチューブの前面側領域を接触状態に挿通せしめて無電解亜鉛メッキを行うと、より一層薄く且つさらに均一に亜鉛を付着させることができる。

【0034】

[12]の発明では、多孔質軟質体の少なくとも一部が、メッキ浴槽内の無電解亜鉛メッキ液に浸漬されているから、多孔質軟質体に無電解亜鉛メッキ液を安定して供給することができ、これによりチューブの外面の前面側領域に無電解亜鉛メッキ液をより均一に塗布することができる。

【発明を実施するための最良の形態】

【0035】

図7は、この発明の一実施形態に係る熱交換器を示す正面図である。この熱交換器(90)は、自動車用カーエアコンにおける冷凍サイクルのコンデンサ、エバポレーターとして用いられるものであって、マルチフロータイプの熱交換器を構成するものである。

【0036】

即ち、この熱交換器(90)は、平行に配置された垂直方向に沿う左右一対の中空ヘッダー(94)(94)間に、熱交換管路としての水平方向に沿う多数本の扁平チューブ(50)が、各両端を両中空ヘッダー(94)(94)に連通接続した状態で並列に配置されると共に、これらチューブ(50)の各間及び最外側のチューブ(50)の外側にコルゲートフィン(93)が配置され、更に最外側のコルゲートフィン(93)の外側にサイドプレート(95)が配置されている。なお、図8に示すように、前記扁平チューブ(50)の幅方向が、熱交換器(90)の前後方向(K)と略一致する状態に配置されている、即ち熱交換器(90)が車体に搭載されたときの車の進行方向(K)と略一致する状態に配置される。

【0037】

前記扁平チューブ(50)は、図3、8に示すように、アルミニウムの中空押出材からなり、長さ方向に連続して延びる仕切壁(51)によって内部が複数本の冷媒流路(52)に区分けされている。また、前記扁平チューブ(50)の外面の幅方向における前面側領域(熱交換器の正面側の領域)にZnの前面側犠牲腐食層(チューブに形成された前面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53a)が形成される一方、前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域には犠牲腐食層が全く形成されていない。また、コルゲートフィン(93)は、ろう材をクラッドしたアルミニウムブレージング材により構成されている。そして、チューブ(50)とフィン(93)とが交互に積層されて組み付けられた状態で(仮組状態で)炉中にて加熱されて、チューブ(50)とフィン(93)とがろう材によりろう付け接合されている。

【0038】

上記実施形態では、前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域には犠牲腐食層が全く形成されていない構成が採用されていたが、特にこのような構成に限定されるものではなく、例えば前記扁平チューブ(50)の外面の幅方向における前記前面側犠牲腐食層(53a)よりも背面側の領域に、Znの背面側犠牲腐食層(チューブに形成された背面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53b)が形成された構成(図6参照)を採用しても良い。

【0039】

上記熱交換器(90)を構成するのに用いられる本発明のチューブ(ろう付け処理前のチューブ)としては、次の条件を満足している必要がある。即ち、チューブ(2)の外面の幅方向における前面側領域に形成された前面側Zn付着層(53a)における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立するように構成されている必要がある。このような条件を満足することで、この熱交換器(90)が例えば車体に搭載されてロードスプラッシュを受けても、前記チューブに形成された前面側Zn付着層(53a)のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された前面側犠牲腐食層において犠牲腐食が生じてチューブ(50)を十分に防食することができる。一方、チューブ(50)の背面側領域においては、上記関係式を満足する構成即ちZn付着量が相対的に少ない背面側犠牲腐食層(チューブに形成された背面側Zn付着層のZnがろう付け時の加熱処理によってアルミニウム中に拡散して形成された犠牲腐食層)(53b)が形成された構成、又は犠牲腐食層が存在しない構成であるから、確保すべき腐食シロが小さくて済み、このために扁平チューブ(50)の背面側領域における管壁の厚さを薄く設計することができ(薄くしても十分な耐食性即ち十分な耐圧強度を確保でき)、これによりチューブ(50)の軽量化を図ることができる。即ち、図3、4に示すように、チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域の管壁の厚さは、チューブ(50)における前面側Zn付着層(53a)が形成された領域の管壁の厚さよりも薄くなっており、これによりチューブ(50)の軽量化が図られている。

【0040】

また、扁平チューブ(50)の背面側領域で管壁の厚さを薄く設計できることで、冷媒流路(52)を大きくすることができ(図3、4参照)、これにより軽量化を図りつつ、熱交換効率も向上させることができる。即ち、図3、4に示すように、チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域のチューブ孔(冷媒流路)(52B)の内径は、チューブ(50)における前面側Zn付着層(53a)が形成された領域のチューブ孔(冷媒流路)(52A)の内径よりも大きくなっているので、熱交換効率を向上させることができる。

【0041】

また、Znの付着は、チューブ(50)の外面の幅方向の一端側(前面側領域)に偏在しているから、チューブ(50)全体のZn付着量は、チューブの略全周面にわたって均一にZnを付着させてなる従来のチューブ(100)(図5参照)よりも少なくすることができ、従ってフィン剥がれの発生を十分に防止できる。

【0042】

この発明のチューブ(2)において、前記前面側Zn付着層(53a)は、前記扁平チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して20〜70%の位置まで形成されているのが好ましい。前面側端縁(50a)から幅全体の20%以上の位置まで形成されていることでチューブを十分に犠牲防食することができると共に、前面側端縁(50a)から幅全体の70%の位置を超えないことで十分な軽量化が可能であるし、フィン剥がれ防止効果も十分に得られる。中でも、前記前面側Zn付着層(53a)は、前記扁平チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して30〜60%の位置まで形成されているのが特に好ましい。

【0043】

前記前面側Zn付着層(53a)における単位表面積当たりに存在するZnの質量「X」は0.5〜2.0g/m2であるのが好ましい。0.5g/m2以上であることでチューブを十分に犠牲防食することができると共に、2.0g/m2以下であることで腐食シロを大きく設計する必要がなくなり軽量化に貢献できる。

【0044】

また、前記チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における単位表面積当たりに存在するZnの質量「Y」は0g/m2以上1.0g/m2以下であるのが好ましい。このような範囲に設定された場合には、確保すべき腐食シロが小さいので、扁平チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における管壁の厚さを薄く設計することができ(即ち犠牲腐食する腐食シロが小さくて済むので管壁を薄く設計していても十分な耐食性即ち十分な耐圧強度を確保することができ)、これにより十分な軽量化を図ることができる。中でも、前記チューブ(50)における前面側Zn付着層(53a)よりも背面側の領域における単位表面積当たりに存在するZnの質量「Y」は0g/m2に設定されるのが特に好ましい。即ち前記扁平チューブ(50)の外面の幅方向における前記前面側Zn付着層(53a)よりも背面側の領域にはZn付着層が全く形成されていない構成(図3参照)が採用されるのが特に好ましい。

【0045】

前記前面側Zn付着層(53a)及び前記背面側Zn付着層(53b)を形成するためのZnの付与手法としては、特に限定されるものではないが、例えば無電解メッキ法、電気メッキ法、溶射法、コールドスプレー法等が挙げられる。

【0046】

中でも、前記前面側Zn付着層(53a)及び/又は前記背面側Zn付着層(53b)は、無電解亜鉛メッキによって形成された層であるのが好ましく、この場合には均一にメッキできる利点がある。

【0047】

上記構成に係る熱交換器用チューブ(50)は、例えば次のような製造方法で製造される。まず、この発明の熱交換器用チューブの製造方法で用いる表面メッキ処理装置(1)の一実施形態を図1に示す。この図1において、(2)は軟質体、(3)は移送手段である。

【0048】

前記移送手段(3)は、アルミニウム製扁平チューブ(50)をその長さ方向に沿って略水平状態で移送する手段であり、本実施形態では、押出機(21)を備えてなる。即ち、扁平チューブ(50)は、図1に示すように、この押出機(21)の押出口から押し出されることによって略水平状態で移送されるものとなされている。この時、前記チューブ(50)は、その対向する一対の扁平面が上下方向に沿った状態(即ちチューブの幅方向が上下方向に略一致する状態)で略水平方向に向けて移送される。

【0049】

前記押出機(21)の押出方向の前方位置に、即ち前記チューブ(50)の移送方向の前方位置に、多孔質軟質体(2)が配置されている。前記多孔質軟質体(2)としては、例えば多孔連通構造を備えた保水性の多孔質軟質体等が用いられる。本実施形態では、前記多孔質軟質体(2)は外形形状が略円柱形状に形成され、該略円柱形状の多孔質軟質体(2)の軸線位置に回転軸(17)が挿通されて接合固定されている。また、前記多孔質軟質体(2)の外周面における軸線方向の中間位置に周方向に沿ってチューブ受容凹溝(4)が形成されている。このチューブ受容凹溝(4)の溝幅(M)は、前記チューブ(50)の厚さ(T)よりも小さくなるように設計されている(図2参照)。前記多孔質軟質体(2)は、その軸線方向が、前記チューブ(50)の移送方向に対して直交する状態に配置されている。前記回転軸(17)は、回転駆動手段(15)によって所定の回転速度で回転するように制御される。

【0050】

なお、前記多孔質軟質体(2)は、前記チューブ(50)の外面の一部が多孔質軟質体(2)に接触しつつ移送されるのに従動して回転するように構成されていても良い。

【0051】

前記多孔質軟質体(2)の下方位置には、中に無電解亜鉛メッキ液(11)を有したメッキ浴槽(10)が配置されている。しかして、前記多孔質軟質体(2)の一部が、前記メッキ浴槽(10)内の無電解亜鉛メッキ液(11)に浸漬されている(図1、2参照)。前記メッキ浴槽(10)には、供給管(12)を介して所定濃度に調整された無電解亜鉛メッキ液(11)が供給されるものとなされる一方、前記メッキ浴槽(10)の側壁の上方位置に排出管(13)が取り付けられ、該メッキ浴槽(10)からこの排出管(13)を介して無電解亜鉛メッキ液(11)がオーバーフロー可能なように構成され、こうして前記メッキ浴槽(10)内におけるメッキ液(11)の液面が一定高さに保持されるものとなされている。

【0052】

しかして、前記押出機(21)から扁平チューブ(50)が押し出されると、図1、2に示すように、該チューブ(50)の幅方向における前面側の略半部(図面では略下半部)が、前記多孔質軟質体(2)のチューブ受容凹溝(4)内にこれに接触状態に挿通されて移送される。この時、多孔質軟質体(2)は、軟質であるので、チューブ(50)の前面側の略半部との接触によって前記チューブ受容凹溝(4)が押し拡げられて、これによりチューブ(50)の外面における幅方向の前面側領域と、多孔質軟質体(2)の凹溝(4)内面との間に十分な接触状態が確保される(図2参照)と共に、多孔質軟質体(2)の一部が前記メッキ浴槽(10)内の無電解亜鉛メッキ液(11)に浸漬されているから、チューブ(50)の外面における幅方向の前面側領域に無電解亜鉛メッキ液(11)が均一に塗布される。また、多孔質軟質体(2)は、回転駆動手段(15)により所定の回転速度で回転させることができるので、この回転速度を調整することによって、チューブ(50)の外面における幅方向の前面側領域への無電解亜鉛メッキ液(11)の塗布量を精度高く所定量に調整することができる。こうしてチューブ(50)の外面における幅方向の前面側領域に無電解亜鉛メッキが行われて、該前面側領域に前面側Zn付着層(53a)が形成される(図1参照)。前記多孔質軟質体(2)と接触した後の移送中のチューブ(50)においても亜鉛メッキの反応は進行する。この後、チューブ(50)の外面を水洗した後、熱風で乾燥させる。前記水洗により、亜鉛メッキの反応は終了する。

【0053】

次いで、前記チューブ(50)を例えば所定長さに順次カットすることによって、本発明の熱交換器用チューブ(50)を製造することができる。

【0054】

なお、上記実施形態では、移送手段(3)としては、押出機(21)を備えてなる構成が採用されていたが、特にこのような構成に限定されるものではない。例えば、前記移送手段(3)としては、巻取コイルを備えてなる構成が採用されても良い。即ち、前記チューブ(50)は、巻取コイルに巻き取られた状態から引き出されて略水平状態で移送されるものとなされていても良い。

【0055】

また、上記実施形態では、多孔質軟質体(2)は、1個配置された構成が採用されているが(図1参照)、特にこのような配置数に限定されるものではなく、例えば複数個並列状に配置された構成が採用されても良い。このように多孔質軟質体(2)が複数個配置された構成を採用すれば、チューブ(50)と多孔質軟質体(2)との接触時間を増大させることができるし、接触時間を適宜調整することが可能である。

【0056】

また、上記実施形態では、多孔質軟質体(2)は、外形形状が略円柱形状(例えばロール状)に形成されていたが、特にこのような形状に限定されるものではない。

【0057】

この発明において、前記軟質体(2)としては、多孔質軟質体が好適に用いられるが、この多孔質軟質体(2)としては、例えば、多孔連通構造を備えた保水性の多孔質軟質体が好ましく用いられる。中でも、連続気泡構造の発泡樹脂成形体が好適である。前記連続気泡構造の発泡樹脂成形体の樹脂素材としては、特に限定されないが、例えばPVA(ポリビニルアルコール)、ポリウレタン、ポリエチレン、ポリスチレン、海綿等が挙げられる。

【0058】

なお、前記軟質体(2)としては、上記実施形態のような多孔質軟質体に限定されるものではなく、前記チューブ(50)との接触により接触部位の外形形状が変形可能なものは全て包含される。即ち、前記軟質体(2)としては、連続気泡構造の発泡樹脂成形体等の多孔質軟質体のほか、例えば、図1に示した回転軸(17)と同様の回転軸の外周面に多数本の毛が植設されてなる外形形状が略円柱形状の刷毛体等が挙げられる。このような刷毛体は、前記チューブ(50)との接触により接触部位の外形形状が変形可能であると共に無電解亜鉛メッキ液の含浸も可能である(多数本の毛の隙間にメッキ液が含浸される)から、前記多孔質軟質体を採用した場合と同様の効果が得られる。

【0059】

また、前記無電解亜鉛メッキ液(ジンケート液)(11)としては、例えば、水酸化ナトリウム水溶液に亜鉛華を溶解してなるメッキ液、或いは水酸化ナトリウム水溶液に亜鉛華、塩化鉄(3価)、ロッシェル塩を添加してなるメッキ液等が挙げられるが、特にこれらに限定されるものではない。

【実施例】

【0060】

次に、この発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0061】

<実施例1>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、これを巻取コイルに巻き取った。

【0062】

次に、上述した図1、2に示す表面メッキ処理装置(1)を用いて上記扁平多孔チューブに亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における前面側の略半部(図面では略下半部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、長さ60cmに順次カットすることによって、図3に示す本発明の熱交換器用チューブ(50)を得た。得られたチューブの前面側領域(前面側Zn付着層)における単位表面積当たりに存在するZnの質量は1.0g/m2であった。また、前面側Zn付着層(53a)は、チューブ(50)の外面の幅方向における前面側端縁(50a)から幅全体(W)に対して50%の位置まで形成されている。

【0063】

なお、多孔質軟質体(2)は、チューブ(50)の外面が該多孔質軟質体に接触しつつ移送されるのに応じて従動回転するように設定されている。また、多孔質軟質体(2)としては、連続気泡構造の発泡ポリウレタン製の成形体を用いた。また、上記無電解亜鉛メッキ液(11)としては、濃度150g/LのNaOH水溶液20Lに亜鉛華600gを溶解してなる液を用い、30℃に温度調節して使用した。

【0064】

<実施例2>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、次いで該チューブの外周面の全面に0.5g/m2の付着量となるようにZn溶射を行った後、これを巻取コイルに巻き取った。

【0065】

次に、前記巻取コイルに巻き取られたチューブを引き出しながらチューブに対して実施例1と同様にして無電解亜鉛メッキ処理を行うことによって、図6に示す熱交換器用チューブを得た。なお、得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.5g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.5g/m2であった。

【0066】

<実施例3>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、次いで該チューブの外周面の全面に0.3g/m2の付着量となるようにローラーを用いてZnを付着せしめた後、これを巻取コイルに巻き取った。

【0067】

次に、前記巻取コイルに巻き取られたチューブを引き出しながらチューブに対して実施例1と同様にして無電解亜鉛メッキ処理を行うことによって、図6に示す熱交換器用チューブを得た。なお、得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.8g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.3g/m2であった。

【0068】

<実施例4>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、前面側領域の4つのチューブ孔52Aを形成する管壁の肉厚:0.4mm、背面側領域の4つのチューブ孔52Bを形成する管壁の肉厚:0.2mm)を得、これを巻取コイルに巻き取った。

【0069】

次に、上述した図1、2に示す表面メッキ処理装置(1)を用いて上記扁平多孔チューブに亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における前面側の略半部(図面では略下半部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、チューブを一旦巻取コイルに巻き取った。

【0070】

更に、図1、2に示す表面メッキ処理装置(1)を用いて上記チューブの非メッキ処理部(幅方向における背面側の略半部)に対して亜鉛メッキ処理を行った。即ち、前記巻取コイルに巻き取られたチューブ(50)を引き出して略水平状態で移送し、該略水平状態で移送されているチューブ(50)の幅方向における背面側の略半部(非メッキ処理部)を、無電解亜鉛メッキ液(11)が含浸された多孔質軟質体(2)のチューブ受容凹溝(4)内に接触状態に挿通せしめた後、さらに移送し、しかる後、チューブ(50)の外面に水をシャワー状に吹き付けて水洗し、熱風乾燥した後、長さ60cmに順次カットすることによって、図6に示す熱交換器用チューブ(50)を得た。得られたチューブの前面側領域(前面側Zn付着層53a)における単位表面積当たりに存在するZnの質量は1.3g/m2、背面側領域(背面側Zn付着層53b)における単位表面積当たりに存在するZnの質量は0.7g/m2であった。

【0071】

なお、上記実施例1〜4において、亜鉛メッキ処理時における単位表面積当たりに存在するZnの質量の調整は、チューブの引き出し速度を適宜変更してチューブと多孔質軟質体との接触時間を調整することで行った。

【0072】

<比較例1>

Cu:0.4質量%、Mn:0.2質量%を含有し、残部がAl及び不可避不純物からなるアルミニウムビレットを、押出温度520℃、押出速度50m/分で押出機から押出すことによって、扁平多孔チューブ(幅W:16mm、高さT:1.5mm、孔の個数:8個、管壁の肉厚:0.4mm)を得、次いで該チューブの外周面の全面に、単位表面積当たりに存在するZnの質量が1.3g/m2となるようにZn溶射を行って亜鉛溶射層(101)を形成することによって、図5に示す熱交換器用チューブ(100)を得た。

【0073】

【表1】

【0074】

上記のようにして得られた各熱交換器用チューブに対して下記基準に基づいて総合評価を行った。

【0075】

<総合評価>

チューブの前面側領域及び背面側領域の管壁厚さから判断される軽量化実現の程度、さらにはチューブの前面側領域及び背面側領域の各管壁厚さ並びにチューブの前面側領域及び背面側領域での単位表面積当たりに存在するZnの質量から判断される耐食性の程度を総合的に考慮して下記3段階で評価した。

「○」…十分な耐食性が確保されつつ、十分に軽量化されている

「△」…軽量化されているものの、耐食性が不十分である

「×」…軽量化は実現されない。

【産業上の利用可能性】

【0076】

この発明に係る熱交換器用チューブ及びこの発明の製造方法で製造された熱交換器用チューブは、自動車等に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)のチューブとして用いられる。

【図面の簡単な説明】

【0077】

【図1】この発明に係る熱交換器用チューブの製造方法の一実施形態を示す斜視図である。

【図2】図1におけるA−A線の断面図である。

【図3】この発明に係る熱交換器用チューブを示す斜視図である。

【図4】図3におけるB−B線の断面図である。

【図5】従来の熱交換器用チューブを示す断面図である。

【図6】この発明に係る熱交換器用チューブの他の例を示す斜視図である。

【図7】この発明の熱交換器の一実施形態を示す正面図である。

【図8】図7の熱交換器におけるチューブとフィンの接合状態を示す斜視図である。

【符号の説明】

【0078】

1…メッキ処理装置

2…軟質体

3…移送手段

4…チューブ受容凹溝

10…メッキ浴槽

11…無電解亜鉛メッキ液

50…チューブ

50a…前面側端縁

52A…チューブ孔(冷媒流路)

52B…チューブ孔(冷媒流路)

53a…前面側Zn付着層(前面側犠牲腐食層)

53b…背面側Zn付着層(背面側犠牲腐食層)

90…熱交換器

93…フィン

94…中空ヘッダー

【特許請求の範囲】

【請求項1】

アルミニウム製扁平チューブの外面の幅方向における前面側領域に前面側Zn付着層が形成され、

前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立することを特徴とする熱交換器用チューブ。

【請求項2】

前記前面側Zn付着層は、前記扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されている請求項1に記載の熱交換器用チューブ。

【請求項3】

前記前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層である請求項1または2に記載の熱交換器用チューブ。

【請求項4】

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量「X」が0.5〜2.0g/m2であり、前記背面側領域における単位表面積当たりに存在するZnの質量「Y」が0g/m2以上1.0g/m2以下である請求項1〜3のいずれか1項に記載の熱交換器用チューブ。

【請求項5】

前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域の管壁の厚さは、前記扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いことを特徴とする請求項1〜4のいずれか1項に記載の熱交換器用チューブ。

【請求項6】

前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、前記扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいことを特徴とする請求項5に記載の熱交換器用チューブ。

【請求項7】

互いに平行に配置された一対の中空ヘッダー間に、端部が両ヘッダーに連通接続された複数本の扁平チューブが並列状に配置され、これら扁平チューブ間にフィンが配設されてなる熱交換器において、

前記扁平チューブとして、請求項1〜6のいずれか1項に記載の熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されていることを特徴とする熱交換器。

【請求項8】

移送されているアルミニウム製扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、前記チューブの前面側領域に無電解亜鉛メッキを行うことを特徴とする熱交換器用チューブの製造方法。

【請求項9】

前記軟質体として、外形形状が略円柱形状に形成されると共に該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってチューブ受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているチューブの幅方向における前面側領域を、前記多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、前記チューブの前面側領域に無電解亜鉛メッキを行う請求項8に記載の熱交換器用チューブの製造方法。

【請求項10】

無電解亜鉛メッキ液が含浸された軟質体と、

アルミニウム製扁平チューブをその長さ方向に沿って移送する移送手段と、

を備え、

前記移送手段によって移送される前記チューブの外面における幅方向の前面側領域に、前記軟質体が接触するように、該軟質体と前記移送手段とが配置されていることを特徴とする熱交換器用チューブの表面メッキ処理装置。

【請求項11】

前記軟質体は、多孔質軟質体からなり、該多孔質軟質体は、外形形状が略円柱形状に形成されると共に該軟質体の中心軸線を回転軸として回転可能に支持され、前記多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されている請求項10に記載の熱交換器用チューブの表面メッキ処理装置。

【請求項12】

無電解亜鉛メッキ液を含んだメッキ浴槽をさらに備え、

前記外形形状が略円柱形状の多孔質軟質体の少なくとも一部が、前記メッキ浴槽内の無電解亜鉛メッキ液に浸漬されている請求項11に記載の熱交換器用チューブの表面メッキ処理装置。

【請求項1】

アルミニウム製扁平チューブの外面の幅方向における前面側領域に前面側Zn付着層が形成され、

前記扁平チューブの外面の幅方向における前記前面側Zn付着層よりも背面側の領域に、背面側Zn付着層が形成され又はZn付着層が存在せず、

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量を「X」(g/m2)とし、前記背面側領域における単位表面積当たりに存在するZnの質量を「Y」(g/m2)としたとき、

X−Y≧0.5

(但し、Yが0g/m2である場合を含む)

の関係式が成立することを特徴とする熱交換器用チューブ。

【請求項2】

前記前面側Zn付着層は、前記扁平チューブの外面の幅方向における前面側端縁から幅全体に対して20〜70%の位置まで形成されている請求項1に記載の熱交換器用チューブ。

【請求項3】

前記前面側Zn付着層及び/又は背面側Zn付着層は、無電解亜鉛メッキによって形成された付着層である請求項1または2に記載の熱交換器用チューブ。

【請求項4】

前記前面側Zn付着層における単位表面積当たりに存在するZnの質量「X」が0.5〜2.0g/m2であり、前記背面側領域における単位表面積当たりに存在するZnの質量「Y」が0g/m2以上1.0g/m2以下である請求項1〜3のいずれか1項に記載の熱交換器用チューブ。

【請求項5】

前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域の管壁の厚さは、前記扁平チューブにおける前面側Zn付着層が形成された領域の管壁の厚さよりも薄いことを特徴とする請求項1〜4のいずれか1項に記載の熱交換器用チューブ。

【請求項6】

前記扁平チューブにおける前記前面側Zn付着層よりも背面側の領域のチューブ孔の内径は、前記扁平チューブにおける前面側Zn付着層が形成された領域のチューブ孔の内径よりも大きいことを特徴とする請求項5に記載の熱交換器用チューブ。

【請求項7】

互いに平行に配置された一対の中空ヘッダー間に、端部が両ヘッダーに連通接続された複数本の扁平チューブが並列状に配置され、これら扁平チューブ間にフィンが配設されてなる熱交換器において、

前記扁平チューブとして、請求項1〜6のいずれか1項に記載の熱交換器用チューブが用いられ、該チューブの前面側Zn付着層が、熱交換器の正面側に配置されていることを特徴とする熱交換器。

【請求項8】

移送されているアルミニウム製扁平チューブの外面の幅方向における前面側領域に、無電解亜鉛メッキ液が含浸された軟質体を接触させることによって、前記チューブの前面側領域に無電解亜鉛メッキを行うことを特徴とする熱交換器用チューブの製造方法。

【請求項9】

前記軟質体として、外形形状が略円柱形状に形成されると共に該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってチューブ受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているチューブの幅方向における前面側領域を、前記多孔質軟質体のチューブ受容凹溝内に接触状態に挿通せしめることによって、前記チューブの前面側領域に無電解亜鉛メッキを行う請求項8に記載の熱交換器用チューブの製造方法。

【請求項10】

無電解亜鉛メッキ液が含浸された軟質体と、

アルミニウム製扁平チューブをその長さ方向に沿って移送する移送手段と、

を備え、

前記移送手段によって移送される前記チューブの外面における幅方向の前面側領域に、前記軟質体が接触するように、該軟質体と前記移送手段とが配置されていることを特徴とする熱交換器用チューブの表面メッキ処理装置。

【請求項11】

前記軟質体は、多孔質軟質体からなり、該多孔質軟質体は、外形形状が略円柱形状に形成されると共に該軟質体の中心軸線を回転軸として回転可能に支持され、前記多孔質軟質体の外周面の一部に周方向に沿ってチューブ受容凹溝が形成されている請求項10に記載の熱交換器用チューブの表面メッキ処理装置。

【請求項12】

無電解亜鉛メッキ液を含んだメッキ浴槽をさらに備え、

前記外形形状が略円柱形状の多孔質軟質体の少なくとも一部が、前記メッキ浴槽内の無電解亜鉛メッキ液に浸漬されている請求項11に記載の熱交換器用チューブの表面メッキ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−145020(P2009−145020A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−325392(P2007−325392)

【出願日】平成19年12月18日(2007.12.18)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月18日(2007.12.18)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]