熱交換器用パッキン材料およびそれを用いた熱交換器

【課題】タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるように、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させる。

【解決手段】熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料として、主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物を用いる。

【解決手段】熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料として、主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱交換器用パッキン材料およびそれを用いた熱交換器に関するものである。

【背景技術】

【0002】

ラジエータ等の熱交換器は、複数本のチューブと、これらと連通するヘッダタンクとを備えており、ヘッダタンクは、ポリアミド66(PA66)等の樹脂製のタンク本体と金属製のコアプレートとを連結してなり、タンク本体とコアプレートとの連結部は、タンク本体に接着されたパッキンによってシールされている。

【0003】

そして、このパッキンは、パッキン材料としてシリコーン樹脂組成物を用い、タンク本体のパッキンとの接着部分を型の内部に収容した状態での射出成型によって形成されていた(例えば、特許文献1、2参照)。

【0004】

なお、このシリコーン樹脂組成物としては、主剤と、架橋材と、接着助剤であるシランカップリング剤と、シリカフィラーとを含むものが用いられていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−24870号公報

【特許文献2】特開平7−24871号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、タンク本体の構成材料として、新たにポリアミド610(PA610)などのシリコーン樹脂組成物と接着しにくい樹脂を用いた場合、射出成型時に、タンク本体とパッキンとの間に十分な接着力が発現せず、脱型後にパッキンがタンク本体から剥離するという問題が生じた。また、パッキンのシール性も低下してしまうという問題も生じた。

【0007】

そこで、この問題の対策として、パッキン材料中の接着助剤を増量して、接着力を増大させることが考えられるが、実際に従来のパッキン材料に対して接着助剤を増量したところ、タンク本体との接着性は向上したが、シール性までは向上せず、十分なシール性を確保するまでには至らなかった。

【0008】

本発明は上記点に鑑みて、タンク本体の材質としてシリコーン樹脂組成物と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるように、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させることを目的とする。

【課題を解決するための手段】

【0009】

本発明は、シリコーン樹脂組成物で形成された従来のパッキンでは、シリコーン樹脂組成物が本来有する接着力およびシール性が発揮されていなかったことに着眼し、シリコーン樹脂組成物が本来有する接着力およびシール性を発揮させることで、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させたものである。

【0010】

すなわち、上記目的を達成するため、請求項1に記載の発明では、熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなることを特徴としている。

【0011】

この熱交換器用パッキン材料を用いてパッキンを形成すれば、タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるとともに、パッキンのシール性を確保できる。

【0012】

この理由は、次のように考えられる。

【0013】

従来では、シリコーン樹脂組成物の成分であるシランカップリング剤とシリカフィラーとが反応することで、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮されていなかった(後述の図4、5の説明箇所参照)。

【0014】

これに対して、請求項1に記載の発明によれば、シランカップリング剤と第2の架橋材との間に結合を生じさせることで、シランカップリング剤とシリカフィラーとの反応を抑制できる。このため、シリコーン樹脂組成物が本来有する接着力およびシール性を十分に発揮させることができる(後述の図6、7の説明箇所参照)。

【0015】

請求項1に記載に発明においては、具体的には、例えば、請求項2に記載のように、主剤100重量部に対して、第1、第2の架橋材を合わせて2〜4.5重量部含むシリコーン樹脂組成物とすることができる。

【0016】

請求項1、2に記載に発明においては、さらに、請求項3に記載のように、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられているシリコーン樹脂組成物とすることが好ましい。これによれば、後述する実施例に示すように、パッキンの成型時における良好な成型性を確保しつつ、パッキンのシール性の更なる向上が可能となる。

【0017】

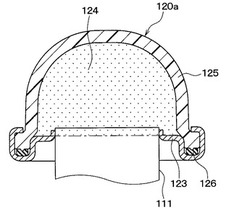

また、請求項4に記載の発明は、流体が流通する複数本のチューブ(111)と、チューブ(111)の長手方向両端側に配設され、チューブ(111)の長手方向と直交する方向に延びて複数本のチューブ(111)と連通するヘッダタンク(120)とを備え、

ヘッダタンク(120)は、複数本のチューブ(111)が接合されたコアプレート(123)と、コアプレート(123)と共にタンク内空間(124)を構成する樹脂製のタンク本体(125)とを連結してなるとともに、タンク本体(125)とコアプレート(123)との連結部は、タンク本体(125)に接着されたパッキン(126)によってシールされており、

パッキン(126)は、請求項1ないし3のいずれか1つに記載の熱交換器用パッキン材料を用い、タンク本体(125)のパッキン(126)との接着部分を型の内部に収容した状態での射出成型によって形成されたものであることを特徴としている。

【0018】

これによれば、請求項1に記載の熱交換器用パッキン材料を用いてパッキンを形成するので、請求項1に記載の発明と同様に、タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるとともに、パッキンのシール性を確保できる。

【0019】

また、請求項4に記載の発明においては、例えば、請求項5に記載の発明のように、タンク本体(125)がポリアミド610を用いて形成されている場合に、パッキン(126)とタンク本体(125)との接着強度を0.7MPa以上とすることが可能である。

【0020】

ところで、タンク本体とコアプレートとの組み付け時のずれや、タンク本体等の部品寸法のばらつきによって、パッキンの圧縮率にばらつきが生じてしまう。この場合、パッキンの圧縮率にばらつきが生じていても、パッキンの圧縮率が、所定のタンク内部の圧力に耐えられる所定の圧縮率を上回っていれば、パッキンによるシール機能が発揮される。

【0021】

しかし、時間経過によってパッキンにヘタリ(圧縮永久歪み)が生じることにより、パッキンの圧縮率が、徐々に低下していき、所定の圧縮率よりも下回ると、タンク内部の流体が漏れてしまう。このため、初期の圧縮率が小さい部位では、パッキンの圧縮率が、所定のタンク内部の圧力に耐えられる圧縮率を下回るまでの期間が短く、これが、パッキンのシール性の早期低下を招く要因であった。

【0022】

そこで、このシール性の早期低下の対策の1つとして、パッキン自体の圧縮永久歪み特性を改善することが考えられる。圧縮永久歪み特性を従来よりも向上させれば、組み付け後のパッキンにおいて、圧縮率のばらつきによって圧縮率が低い部位が存在しても、所定の圧縮率を下回るまでの期間を長くでき、パッキンのシール性を向上できる。

【0023】

したがって、請求項6に記載の発明は、パッキンのシール性を従来よりも向上させることを目的とするものである。

【0024】

すなわち、上記目的を達成するため、請求項6に記載の発明では、熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、主剤の架橋反応のための架橋材と、シランカップリング剤と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなり、

シリコーン樹脂組成物は、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられていることを特徴としている。

【0025】

これによれば、シリコーン樹脂組成物中のシリカフィラーの含有量を従来よりも減らし、シリコーン樹脂組成物中の主剤の含有量を相対的に増やすことで、パッキンの圧縮永久歪み特性を向上でき、パッキンのシール性を向上できる。

【0026】

また、シリコーン樹脂組成物中のシリカフィラーの含有量を減らすと、シリコーン樹脂組成物の粘度低下により、パッキン成型時に成型不良が発生しやすくなるところ、本発明では、主剤として高分子量のものを使用することで、成型不良の発生を抑制でき、良好な成型性を確保できる。

【0027】

請求項7に記載の発明では、請求項6に記載の熱交換器用パッキン材料で形成されたパッキン(126)と、パッキンが接着された樹脂製タンク(125)とを備えることを特徴としている。

【0028】

これによれば、請求項6に記載の熱交換器用パッキン材料を用いてパッキンを形成するので、請求項6に記載の発明と同様に、パッキンの圧縮永久歪み特性を向上でき、パッキンのシール性を向上できる。

【0029】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0030】

【図1】本発明の第1実施形態におけるラジエータの正面図である。

【図2】図1中のII−II線断面図である。

【図3】図2中のパッキンの射出成型の様子を示す断面図である。

【図4A】成型時における従来のパッキンの化学構造を示す模式図である。

【図4B】圧縮時における従来のパッキンの化学構造を示す模式図である。

【図4C】開放時における従来のパッキンの化学構造を示す模式図である。

【図5】図4A中の破線で囲まれた領域の模式図である。

【図6A】成型時における本発明のパッキンの化学構造を示す模式図である。

【図6B】圧縮時における本発明のパッキンの化学構造を示す模式図である。

【図6C】開放時における本発明のパッキンの化学構造を示す模式図である。

【図7】図6A中の破線で囲まれた領域の模式図である。

【図8】本発明の実施例、比較例におけるシール性評価試験を示す図である。

【図9A】本発明の実施例、比較例における接着性評価試験を示す図である。

【図9B】本発明の実施例、比較例における接着性評価試験を示す図である。

【図9C】本発明の実施例、比較例における接着性評価試験を示す図である。

【発明を実施するための形態】

【0031】

(第1実施形態)

図1に第1実施形態におけるラジエータの正面図を示し、図2に図1中のII−II線断面図を示す。本実施形態は、本発明における熱交換器を、車両走行用エンジン等の発熱体を冷却する冷却用流体を放熱させるラジエータに適用したものである。

【0032】

本実施形態のラジエータ100は、冷却用流体としての冷却水と空気とを熱交換するものであって、図1に示すように、冷却水が流通する複数本のチューブ111と、チューブ111の長手方向両端側に配設され、チューブ111の長手方向と直交する方向に延びて複数本のチューブ111と連通するヘッダタンク120とを備えている。

【0033】

チューブ111は、その長手方向が上下方向に一致するように複数本並列に配置されている。また、複数のチューブ111間には、波状に形成された薄帯板状のフィンが配設され、フィンとチューブ111とが接合されている。フィンとチューブ111は、例えば、アルミニウム等の金属製であって、ろう付けによって接合されている。このフィンとチューブ111とによって、冷却水と空気とを熱交換するコア部110が構成されている。

【0034】

ヘッダタンク120は、チューブ111の上端側に配置された第1ヘッダタンク120aと、チューブ111の下端側に配置された第2ヘッダタンク120bとからなり、第1、第2ヘッダタンク120a、120bは、水平方向に延びた形状である。

【0035】

第1ヘッダタンク120aには、冷却水が流入する入口部121が設けられ、第2ヘッダタンク120bには、冷却水が流出する出口部122が設けられている。エンジンから流出した高温の冷却水は、入口部121から第1ヘッダタンク120aに流入した後、各チューブ111に分配される。そして、熱交換を終えた低温の冷却水が、第2ヘッダタンク120bで集合されて、出口部122からエンジン側に戻されるようになっている。

【0036】

第1ヘッダタンク120aは、図2に示すように、複数本のチューブ111が接合されたコアプレート123と、コアプレート123と共にタンク内空間124を構成するタンク本体125とが連結された構成である。

【0037】

タンク本体125は、ポリアミド610(PA610)等のポリアミド66(PA66)よりもシリコーン樹脂組成物と接着し難い樹脂を用いて形成された樹脂製である。なお、ポリアミド610は、ポリ(ヘキサメチレンセバカミド)と呼ばれるものである。一方、コアプレート123は、アルミニウム等の金属製である。そして、タンク本体125とコアプレート123との連結部は、タンク本体125に接着されたパッキン126によってシールされている。

【0038】

パッキン126は、後述する熱交換器用パッキン材料を用いた射出成型によって形成されたものである。図3に、この射出成型の様子を示す。この射出成型は、具体的には、図3に示すように、タンク本体125の両端部を金型200の上型201と下型202で挟み、タンク本体125のパッキン126との被接着部分を金型200の内部に収容した状態で行われる。このときの射出成型条件としては、例えば、次の条件が挙げられる。

【0039】

・金型温度:180℃(設定)、165℃(実温)

・樹脂温度:20℃

・タンク本体温度:120℃

・1次圧:105bar−2秒

・2次圧:10bar−1秒

・硬化時間:20秒

この射出成型を行った後、上型201を外して、タンク本体125を取り出すことで、タンク本体125に良好に接着された状態のパッキン126が得られる。このとき、後述する熱交換器用パッキン材料を用いることで、パッキン126がタンク本体125から剥離することなく、タンク本体125およびパッキン126を金型200から取り出すことができる。

【0040】

次に、この射出成型に用いる熱交換器用パッキン材料について説明する。

【0041】

この熱交換器用パッキン材料は、主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物である。

【0042】

主剤と第1の架橋材は、ゴム状のシリコーンポリマー(シリコーンゴム)を形成するためのものである。主剤として、例えば、ビニル基含有オルガノポリシロキサンを用いることができ、第1の架橋材として、例えば、オルガノハイドロジェンシロキサンを用いることができる。

【0043】

シランカップリング剤は、接着助剤である。シランカップリング剤としては、エポキシ基、(メタ)アクリロキシ基、アルコキシシリル基、ヒドロシリル基、エステル基およびカルボニル基から選ばれる少なくとも1種、好ましくは2種以上の官能基を有するものを用いることができる。

【0044】

第2の架橋材は、それ自体は、主剤に対する架橋材として用いることができるものであるが、第1の架橋材の存在下では、シランカップリング剤との結合を形成するものである。言い換えると、第2の架橋材は、シリコーン樹脂組成物の成分として加えられる架橋材のうち、主剤と架橋反応せずに、余剰分として存在するものである。

【0045】

第2の架橋材は、後述の通り、シランカップリング剤との結合形成のために、1級シラノールを有するものであり、第2の架橋材として、第1の架橋材と同じ化合物を用いたり、第1の架橋材とは異なる化合物を用いたりすることができる。

【0046】

第2の架橋材として、第1の架橋材と同じ化合物を用いる場合、従来のシリコーン樹脂組成物に対して、架橋材の配合量を増量すれば良いことから、熱交換器用パッキン材料の作製や入手が容易である。

【0047】

シリカフィラーは、無機充填材である。なお、シリカフィラーに加えて、シリカフィラー以外の他の充填材がシリコーン樹脂組成物に含まれていても良い。また、架橋反応を促進させる硬化触媒等がシリコーン樹脂組成物に含まれていても良い。

【0048】

これらの各成分の配合量は、主剤と第1の架橋材によってシリコーンポリマーが形成され、第2の架橋材とシランカップリング剤とが反応するように決定される。すなわち、第1の架橋材は、主剤に対して、架橋反応してシリコーンポリマーを形成するのに必要な配合量であり、第2の架橋材は、主剤とは反応せず、シランカップリング剤と結合して、タンク本体との間に十分な接着強度が発現するのに必要な配分量である(実施例1〜4参照)。このように、本発明においては、特に、主剤および第1、第2の架橋材の配合量が重要であり、シランカップリング剤とシリカフィラーの配合量については従来と同様に設定すれば良い。

【0049】

この熱交換器用パッキン材料を用いることで、従来のパッキンと比較して、パッキン126のシール性を確保しつつ、接着性を向上させることができ、タンク本体125の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体125との接着力を十分に発現できる。

【0050】

この理由は、次のように考えられる。図4A〜4C、図5に、従来のパッキン126の化学構造の模式図を示し、図6A〜6C、図7に、本発明のパッキン126の化学構造の模式図を示す。なお、図5は図4A中の破線の円で囲まれた領域を示す模式図であり、図7は図6A中の破線の円で囲まれた領域を示す模式図である。

【0051】

従来では、シリコーン樹脂組成物の成分であるシランカップリング剤とシリカフィラーとが反応することで、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮されていなかった。

【0052】

具体的には、図4Aに示すように、射出成型時に、接着助剤であるシランカップリング剤12が、パッキン126とタンク本体125との界面の接着部127に移動し、タンク本体125と反応すべきところ、図5に示すように、シシランカップリング剤12とシリカフィラー13との反応により、シランカップリング剤12の接着部127への移動が阻害され、シランカップリング剤12とタンク本体125を構成する樹脂成分16との反応が阻害され(シランカップリング剤12の失活)、シランカップリング剤12によるパッキン126とタンク本体125との接着が阻害されていた。なお、シシランカップリング剤12とシリカフィラー13との反応とは、シランカップリング剤12の3級シラノールとシリカ表面のOH基との水素結合である。

【0053】

また、図5に示すように、主剤14と第1の架橋材15との反応により、シリコーンポリマー11が形成され、このシリコーンポリマー11とシランカップリング剤12とが結合する。

【0054】

このため、図4B、4Cに示すように、パッキン126に圧縮応力が加えられた後、この圧縮応力から開放された場合、シランカップリング剤12とシリコーンポリマー11およびシリカフィラー13のそれぞれとの間の相互作用によって、ヘタリ(圧縮永久歪み)が生じてしまい、シール性が低下していた。

【0055】

これに対して、上述の熱交換器用パッキン材料を用いた場合、図7に示すように、第1の架橋材15は主剤14と反応してシリコーンポリマー11を形成するが、第2の架橋材17は主剤14と反応せず、パッキン126中に存在する。

【0056】

ここで、シリカフィラー13表面のOH基と、第2の架橋材17の1級シラノールとについて、シランカップリング剤12の3級シラノールに対する分子間力を計算したところ、シリカフィラー13は1.5kcal/molであり、第2の架橋材17は2.55kcal/molであった。なお、使用した解析ソフトは、富士通(株)製SCIGRESS Basic V2である。

【0057】

このように、シリカフィラー13よりも第2の架橋材17の方が、分子間力が高く、シランカップリング剤12と結合し易いことから、第2の架橋材17の1級シラノールが、シランカップリング剤12の3級シラノールと水素結合し、シランカップリング剤12とシリカフィラー13との反応を抑制できる。

【0058】

このため、図6Aに示すように、射出成型時において、シランカップリング剤12の接着部127への移動が可能となり、シランカップリング剤12とタンク本体125を構成する樹脂成分16との反応が可能となる。この結果、シリコーン樹脂組成物が本来有する接着力が十分に発揮される。

【0059】

同様に、シランカップリング剤12とシリカフィラー13との反応が抑制されるので、図6B、6Cに示すように、パッキン126に圧縮応力が加えられた後、この圧縮応力から開放されたときのヘタリの発生を抑制できる。この結果、シリコーン樹脂組成物が本来有するシール性が十分に発揮される。

【0060】

このように、従来のシリコーン樹脂組成物には、シランカップリング剤12の失活を抑制できるほどの架橋材が存在していなかったのに対して、上述の熱交換器用パッキン材料には、シランカップリング剤12の失活を抑制できるほどの架橋材が存在しているので、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮される。

【0061】

(第2実施形態)

本実施形態では、熱交換器用パッキン材料として、第1実施形態で用いた熱交換器用パッキン材料に対して、さらに、シリコーン樹脂組成物中のシリカフィラーを減量し、主剤として高分子量化されたものを用いる。その他については第1実施形態と同じである。

【0062】

この熱交換器用パッキン材料は、具体的には、後述する実施例5〜12に示すように、シリコーン樹脂組成物中に、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられる。

【0063】

これによれば、シリコーン樹脂組成物中のシリカフィラーの含有量を、従来よりも減らして30重量部以下とすることで、シリコーン樹脂組成物中の主剤の含有量が相対的に増えるので、従来のパッキンと比較して、パッキンの圧縮永久歪み特性をより向上でき、パッキンのシール性をより向上できる(実施例5、6参照)。

【0064】

なお、シリコーン樹脂組成物中のシリカフィラーの含有量を25重量部以上とするのは、シリカフィラーの含有量が少なすぎると、パッキンの材料強度が低くなってシール性および接着力が悪化してしまうからである(実施例6、比較例3参照)。

【0065】

また、シリコーン樹脂組成物中のシリカフィラーの含有量を従来よりも減らすと、シリコーン樹脂組成物の粘度低下により、パッキン成型時にバリが発生するという成型不良が発生しやすくなる。

【0066】

これに対して、本実施形態では、さらに、主剤として分子量が9万以上という高分子量のものを用いることで、シリコーン樹脂組成物の粘度低下が抑制されるので、パッキン成型時のバリの発生を抑制でき、良好な成型性を確保できる(実施例5、6、比較例4、6参照)。

【0067】

なお、主剤の分子量を15万以下とするのは、主剤の分子量が高すぎると、シリコーン樹脂組成物の粘度が高くなりすぎて、パッキンの成型時に金型内部へ樹脂が十分に充填されないという成型不良が発生するからである(実施例7、8、比較例5、7参照)。

【0068】

したがって、本実施形態の熱交換器用パッキン材料を用いることで、第1実施形態の熱交換器用パッキン材料による効果に加えて、良好な成型性を確保しつつ、パッキンのシール性の更なる向上が可能となる。

【0069】

(他の実施形態)

第2実施形態は、第1実施形態と同様に、シリコーン樹脂組成物中の架橋材の含有量を従来よりも多くしていたが、架橋材の含有量を従来と同じとしても良い。ここで、後述する実施例5、6、9〜12は、架橋材の含有量が異なるものであり、これらの実施例で同様の効果が得られることから、

シリコーン樹脂組成物中のシリカフィラーを減量し、主剤として高分子量化されたものを用いることによって得られる効果は、架橋材の含有量に依存しないことが推測される。

【0070】

したがって、例えば、シリコーン樹脂組成物中に、主剤100重量部に対して、架橋材を1.5重量部含む場合において、シリコーン樹脂組成物中に、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものを用いることで、シリカフィラーの配合量がこれよりも多い場合と比較して、良好な成型性を確保しつつ、パッキンのシール性の向上が可能である。

【0071】

なお、上述の各実施形態では、射出成型を、タンク本体の一部を金型内部に収容して行ったが、タンク本体の全部を金型内部に収容して行っても良い。

【0072】

また、上述の各実施形態では、ラジエータに本発明を適用したが、樹脂製タンクに接着されるパッキンを有する他の熱交換器においても本発明の適用が可能である。

【実施例】

【0073】

(実施例1〜3および比較例1、2)

実施例1〜3および比較例1、2として、表1に示す成分比のシリコーン樹脂組成物を用意し、各シリコーン樹脂組成物を上述の条件にて射出成型してパッキン126を形成した。表1に示す成分比は主剤100重量部を基準としたものである。そして、形成されたパッキン126のシール性評価を行うとともに、各シリコーン樹脂組成物の接着力評価を行った。さらに、パッキンを成型したときのバリの発生の有無や金型内部への樹脂の充填不良の発生の有無から成型性の評価を行った。これらの評価結果を表1に示す。

【0074】

なお、主剤、架橋材および硬化触媒として下記の一般的な材料を用いた。また、シリカフィラーおよびシランカップリング剤(接着助剤)として一般的な材料を用いた。

【0075】

・主剤:ビニル基含有オルガノポリシロキサン

主剤の分子量:7万

・架橋材:オルガノハイドロジェンシロキサン

・硬化触媒:白金触媒

また各評価方法は次の通りである。

(シール性評価)

図8にシール性評価の試験に用いた治具を示す。図8に示す冶具を用いて、圧縮永久歪み試験を実施した。具体的には、恒温槽301の内部において、治具302、303でパッキン126を挟み、パッキン126の一方側が治具内部の冷却水304に接触し、パッキン126の他方側が空気305に接触した状態として、パッキン126を圧縮して、圧縮永久歪みを測定した。このときの測定条件は次の通りである。

【0076】

・恒温槽内の温度:100℃

・パッキン126の圧縮率:19%

・内部冷却水:50%LLC(水:LLC=50:50)

・圧縮時間:12000時間

そして、12000時間圧縮後の圧縮永久歪みの測定結果について、本発明者らの実験結果から得ている、圧縮永久歪みの大きさと、PA610製のタンク本体を用いた場合のパッキンのシール性との関係に基づいて、次のように評価した。すなわち、PA610製のタンク本体を用いた場合のパッキンのシール性が、PA66製のタンク本体を用いた場合の従来のパッキンのシール性に対して、同等レベルであると言える数値を○とし、それよりも高いレベルであると言える数値を◎とし、それよりも低いレベルであると言える数値を×とした。

(接着性評価)

図9A、9B、9Cに接着性評価方法を示す。図9A、9B、9Cに示す方法により、シリコーン樹脂組成物の接着強度を測定した。

【0077】

図9Aに示すように、恒温槽401の内部でPA610製の被着体402を165℃で予熱した後、図9Bに示すように、実施例1〜3および比較例1、2のシリコーン樹脂組成物403を被着体402の表面に配置し、このシリコーン樹脂組成物403を被着体402とナット404に接着した。このとき、シリコーン樹脂組成物403を165℃で20秒硬化させた。その後、図9Cに示すように、恒温槽401から被着体402とナット404に接着したシリコーン樹脂組成物403を取り出して、プシュプルゲージにて接着強度を測定した。

【0078】

そして、接着強度が0.7MPa以上のものを○と評価し、それ以外のものを×と評価した。この理由は、本発明者らの実験結果によると、接着強度が0.7MPa以上のときであれば、射出成型後に、パッキン126がタンク本体125から剥離することなく、タンク本体125およびパッキン126を金型から取り出すことができるからである。

【0079】

【表1】

表1に示すように、実施例1〜3および比較例1は、いずれも、パッキンの成型時にバリの発生や金型内部への樹脂の充填不良の発生もなく、成型性が良かった。しかし、比較例1は、シール性と接着性の両方が悪かった。また、比較例2は、比較例1よりもシランカップリング剤を増量したものであり、比較例2によれば、比較例1と比較して、接着性を向上できたが、シール性を向上できなかった。

【0080】

これに対して、実施例1〜3は、主剤100重量部に対して、第1、第2架橋材を合わせて2重量部以上4.5重量部以下含むものであり、すなわち、比較例1の成分量に対して、シランカップリング剤ではなく、架橋材を増量したものであり、実施例1〜3のいずれも、比較例1と比較して、接着性とシール性の両方を向上できた。この結果より、実施例1〜3は、接着強度が0.7MPa以上となるほど、パッキン内に第2の架橋材(架橋材の余剰分)が存在していると考えられる。

(実施例4〜8、比較例3〜7)

表2、3に示す成分比のシリコーン樹脂組成物を用意して、実施例1と同様に、パッキンのシール性評価と、シリコーン樹脂組成物の接着力評価と、成型性の評価とを行った。

【0081】

【表2】

表2に示すように、実施例4〜6および比較例3は、実施例2に対して、シリカフィラーの配合比を減らすとともに、主剤を高分子量化したものである。このとき用いた主剤は、高分子量化された状態で入手した一般的なものである。その他の成分については実施例2と同じである。

【0082】

実施例4〜6のいずれも、比較例1と比較して、接着性とシール性の両方を向上できた。また、パッキンの成型時ではバリの発生や金型内部への樹脂の充填不良の発生もなく、成型性が良かった。

【0083】

ただし、実施例4のシリカフィラーが35重量部のときでは、パッキンのシール性は従来と同等レベルであったのに対して、実施例5、6のシリカフィラーが30、25重量部のときでは、パッキンのシール性が従来のパッキンよりも高いレベルであった。

【0084】

一方、比較例3のシリカフィラーが20重量部のときでは、シリカフィラーが少なすぎることにより、パッキンの成型時においてバリが発生した。また、このときでは、パッキンの材料強度が低下したために、シール性と接着性の両方が悪かった。

【0085】

【表3】

表3に示すように、実施例7および比較例4、5は、実施例5に対して、主剤の分子量が異なるものであり、その他の成分については実施例5と同じである。また、実施例8および比較例6、7は、実施例6に対して、主剤の分子量が異なるものであり、その他の成分については実施例6と同じである。

【0086】

実施例7、8の分子量が15万のときでは、実施例5、6と同様に、接着性、成型性が良く、パッキンのシール性が従来のパッキンよりも高いレベルであった。

【0087】

一方、比較例4、6の分子量が8万のとき、パッキンの成型時において、バリが発生し成型性が悪かった。比較例5、7の分子量が16万のとき、パッキンの成型時において、金型内部に樹脂が十分に充填されず(ショート)、成型性が悪かった。

【0088】

これらの結果より、シリカフィラーが25重量部以上30重量部以下の範囲であって、主剤の分子量は9万以上15万以下の範囲が良いことがわかる。

(実施例9〜12)

表4に示す成分比のシリコーン樹脂組成物を用意して、実施例1と同様に、パッキンのシール性評価と、シリコーン樹脂組成物の接着力評価と、成型性の評価とを行った。なお、このとき用いた主剤は、高分子量化された状態で入手した一般的なものである。

【0089】

【表4】

実施例9〜12は、実施例5、6に対して、架橋材の配合比が異なるものであり、実施例5、6と同様の評価結果であった。これらの結果より、シリコーン樹脂組成物に含まれる架橋材が、主剤100重量部に対して2重量部以上4.5重量部以下の範囲であって、シリカフィラーを25重量部以上30重量部以下の範囲が良いことがわかる。

【符号の説明】

【0090】

100 ラジエータ(熱交換器)

111 チューブ

120 ヘッダタンク

123 コアプレート

125 タンク本体

126 パッキン

【技術分野】

【0001】

本発明は、熱交換器用パッキン材料およびそれを用いた熱交換器に関するものである。

【背景技術】

【0002】

ラジエータ等の熱交換器は、複数本のチューブと、これらと連通するヘッダタンクとを備えており、ヘッダタンクは、ポリアミド66(PA66)等の樹脂製のタンク本体と金属製のコアプレートとを連結してなり、タンク本体とコアプレートとの連結部は、タンク本体に接着されたパッキンによってシールされている。

【0003】

そして、このパッキンは、パッキン材料としてシリコーン樹脂組成物を用い、タンク本体のパッキンとの接着部分を型の内部に収容した状態での射出成型によって形成されていた(例えば、特許文献1、2参照)。

【0004】

なお、このシリコーン樹脂組成物としては、主剤と、架橋材と、接着助剤であるシランカップリング剤と、シリカフィラーとを含むものが用いられていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−24870号公報

【特許文献2】特開平7−24871号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、タンク本体の構成材料として、新たにポリアミド610(PA610)などのシリコーン樹脂組成物と接着しにくい樹脂を用いた場合、射出成型時に、タンク本体とパッキンとの間に十分な接着力が発現せず、脱型後にパッキンがタンク本体から剥離するという問題が生じた。また、パッキンのシール性も低下してしまうという問題も生じた。

【0007】

そこで、この問題の対策として、パッキン材料中の接着助剤を増量して、接着力を増大させることが考えられるが、実際に従来のパッキン材料に対して接着助剤を増量したところ、タンク本体との接着性は向上したが、シール性までは向上せず、十分なシール性を確保するまでには至らなかった。

【0008】

本発明は上記点に鑑みて、タンク本体の材質としてシリコーン樹脂組成物と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるように、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させることを目的とする。

【課題を解決するための手段】

【0009】

本発明は、シリコーン樹脂組成物で形成された従来のパッキンでは、シリコーン樹脂組成物が本来有する接着力およびシール性が発揮されていなかったことに着眼し、シリコーン樹脂組成物が本来有する接着力およびシール性を発揮させることで、従来のパッキンと比較して、パッキンのシール性を確保しつつ、接着性を向上させたものである。

【0010】

すなわち、上記目的を達成するため、請求項1に記載の発明では、熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなることを特徴としている。

【0011】

この熱交換器用パッキン材料を用いてパッキンを形成すれば、タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるとともに、パッキンのシール性を確保できる。

【0012】

この理由は、次のように考えられる。

【0013】

従来では、シリコーン樹脂組成物の成分であるシランカップリング剤とシリカフィラーとが反応することで、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮されていなかった(後述の図4、5の説明箇所参照)。

【0014】

これに対して、請求項1に記載の発明によれば、シランカップリング剤と第2の架橋材との間に結合を生じさせることで、シランカップリング剤とシリカフィラーとの反応を抑制できる。このため、シリコーン樹脂組成物が本来有する接着力およびシール性を十分に発揮させることができる(後述の図6、7の説明箇所参照)。

【0015】

請求項1に記載に発明においては、具体的には、例えば、請求項2に記載のように、主剤100重量部に対して、第1、第2の架橋材を合わせて2〜4.5重量部含むシリコーン樹脂組成物とすることができる。

【0016】

請求項1、2に記載に発明においては、さらに、請求項3に記載のように、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられているシリコーン樹脂組成物とすることが好ましい。これによれば、後述する実施例に示すように、パッキンの成型時における良好な成型性を確保しつつ、パッキンのシール性の更なる向上が可能となる。

【0017】

また、請求項4に記載の発明は、流体が流通する複数本のチューブ(111)と、チューブ(111)の長手方向両端側に配設され、チューブ(111)の長手方向と直交する方向に延びて複数本のチューブ(111)と連通するヘッダタンク(120)とを備え、

ヘッダタンク(120)は、複数本のチューブ(111)が接合されたコアプレート(123)と、コアプレート(123)と共にタンク内空間(124)を構成する樹脂製のタンク本体(125)とを連結してなるとともに、タンク本体(125)とコアプレート(123)との連結部は、タンク本体(125)に接着されたパッキン(126)によってシールされており、

パッキン(126)は、請求項1ないし3のいずれか1つに記載の熱交換器用パッキン材料を用い、タンク本体(125)のパッキン(126)との接着部分を型の内部に収容した状態での射出成型によって形成されたものであることを特徴としている。

【0018】

これによれば、請求項1に記載の熱交換器用パッキン材料を用いてパッキンを形成するので、請求項1に記載の発明と同様に、タンク本体の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体との接着力を十分に発現できるとともに、パッキンのシール性を確保できる。

【0019】

また、請求項4に記載の発明においては、例えば、請求項5に記載の発明のように、タンク本体(125)がポリアミド610を用いて形成されている場合に、パッキン(126)とタンク本体(125)との接着強度を0.7MPa以上とすることが可能である。

【0020】

ところで、タンク本体とコアプレートとの組み付け時のずれや、タンク本体等の部品寸法のばらつきによって、パッキンの圧縮率にばらつきが生じてしまう。この場合、パッキンの圧縮率にばらつきが生じていても、パッキンの圧縮率が、所定のタンク内部の圧力に耐えられる所定の圧縮率を上回っていれば、パッキンによるシール機能が発揮される。

【0021】

しかし、時間経過によってパッキンにヘタリ(圧縮永久歪み)が生じることにより、パッキンの圧縮率が、徐々に低下していき、所定の圧縮率よりも下回ると、タンク内部の流体が漏れてしまう。このため、初期の圧縮率が小さい部位では、パッキンの圧縮率が、所定のタンク内部の圧力に耐えられる圧縮率を下回るまでの期間が短く、これが、パッキンのシール性の早期低下を招く要因であった。

【0022】

そこで、このシール性の早期低下の対策の1つとして、パッキン自体の圧縮永久歪み特性を改善することが考えられる。圧縮永久歪み特性を従来よりも向上させれば、組み付け後のパッキンにおいて、圧縮率のばらつきによって圧縮率が低い部位が存在しても、所定の圧縮率を下回るまでの期間を長くでき、パッキンのシール性を向上できる。

【0023】

したがって、請求項6に記載の発明は、パッキンのシール性を従来よりも向上させることを目的とするものである。

【0024】

すなわち、上記目的を達成するため、請求項6に記載の発明では、熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、主剤の架橋反応のための架橋材と、シランカップリング剤と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなり、

シリコーン樹脂組成物は、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられていることを特徴としている。

【0025】

これによれば、シリコーン樹脂組成物中のシリカフィラーの含有量を従来よりも減らし、シリコーン樹脂組成物中の主剤の含有量を相対的に増やすことで、パッキンの圧縮永久歪み特性を向上でき、パッキンのシール性を向上できる。

【0026】

また、シリコーン樹脂組成物中のシリカフィラーの含有量を減らすと、シリコーン樹脂組成物の粘度低下により、パッキン成型時に成型不良が発生しやすくなるところ、本発明では、主剤として高分子量のものを使用することで、成型不良の発生を抑制でき、良好な成型性を確保できる。

【0027】

請求項7に記載の発明では、請求項6に記載の熱交換器用パッキン材料で形成されたパッキン(126)と、パッキンが接着された樹脂製タンク(125)とを備えることを特徴としている。

【0028】

これによれば、請求項6に記載の熱交換器用パッキン材料を用いてパッキンを形成するので、請求項6に記載の発明と同様に、パッキンの圧縮永久歪み特性を向上でき、パッキンのシール性を向上できる。

【0029】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0030】

【図1】本発明の第1実施形態におけるラジエータの正面図である。

【図2】図1中のII−II線断面図である。

【図3】図2中のパッキンの射出成型の様子を示す断面図である。

【図4A】成型時における従来のパッキンの化学構造を示す模式図である。

【図4B】圧縮時における従来のパッキンの化学構造を示す模式図である。

【図4C】開放時における従来のパッキンの化学構造を示す模式図である。

【図5】図4A中の破線で囲まれた領域の模式図である。

【図6A】成型時における本発明のパッキンの化学構造を示す模式図である。

【図6B】圧縮時における本発明のパッキンの化学構造を示す模式図である。

【図6C】開放時における本発明のパッキンの化学構造を示す模式図である。

【図7】図6A中の破線で囲まれた領域の模式図である。

【図8】本発明の実施例、比較例におけるシール性評価試験を示す図である。

【図9A】本発明の実施例、比較例における接着性評価試験を示す図である。

【図9B】本発明の実施例、比較例における接着性評価試験を示す図である。

【図9C】本発明の実施例、比較例における接着性評価試験を示す図である。

【発明を実施するための形態】

【0031】

(第1実施形態)

図1に第1実施形態におけるラジエータの正面図を示し、図2に図1中のII−II線断面図を示す。本実施形態は、本発明における熱交換器を、車両走行用エンジン等の発熱体を冷却する冷却用流体を放熱させるラジエータに適用したものである。

【0032】

本実施形態のラジエータ100は、冷却用流体としての冷却水と空気とを熱交換するものであって、図1に示すように、冷却水が流通する複数本のチューブ111と、チューブ111の長手方向両端側に配設され、チューブ111の長手方向と直交する方向に延びて複数本のチューブ111と連通するヘッダタンク120とを備えている。

【0033】

チューブ111は、その長手方向が上下方向に一致するように複数本並列に配置されている。また、複数のチューブ111間には、波状に形成された薄帯板状のフィンが配設され、フィンとチューブ111とが接合されている。フィンとチューブ111は、例えば、アルミニウム等の金属製であって、ろう付けによって接合されている。このフィンとチューブ111とによって、冷却水と空気とを熱交換するコア部110が構成されている。

【0034】

ヘッダタンク120は、チューブ111の上端側に配置された第1ヘッダタンク120aと、チューブ111の下端側に配置された第2ヘッダタンク120bとからなり、第1、第2ヘッダタンク120a、120bは、水平方向に延びた形状である。

【0035】

第1ヘッダタンク120aには、冷却水が流入する入口部121が設けられ、第2ヘッダタンク120bには、冷却水が流出する出口部122が設けられている。エンジンから流出した高温の冷却水は、入口部121から第1ヘッダタンク120aに流入した後、各チューブ111に分配される。そして、熱交換を終えた低温の冷却水が、第2ヘッダタンク120bで集合されて、出口部122からエンジン側に戻されるようになっている。

【0036】

第1ヘッダタンク120aは、図2に示すように、複数本のチューブ111が接合されたコアプレート123と、コアプレート123と共にタンク内空間124を構成するタンク本体125とが連結された構成である。

【0037】

タンク本体125は、ポリアミド610(PA610)等のポリアミド66(PA66)よりもシリコーン樹脂組成物と接着し難い樹脂を用いて形成された樹脂製である。なお、ポリアミド610は、ポリ(ヘキサメチレンセバカミド)と呼ばれるものである。一方、コアプレート123は、アルミニウム等の金属製である。そして、タンク本体125とコアプレート123との連結部は、タンク本体125に接着されたパッキン126によってシールされている。

【0038】

パッキン126は、後述する熱交換器用パッキン材料を用いた射出成型によって形成されたものである。図3に、この射出成型の様子を示す。この射出成型は、具体的には、図3に示すように、タンク本体125の両端部を金型200の上型201と下型202で挟み、タンク本体125のパッキン126との被接着部分を金型200の内部に収容した状態で行われる。このときの射出成型条件としては、例えば、次の条件が挙げられる。

【0039】

・金型温度:180℃(設定)、165℃(実温)

・樹脂温度:20℃

・タンク本体温度:120℃

・1次圧:105bar−2秒

・2次圧:10bar−1秒

・硬化時間:20秒

この射出成型を行った後、上型201を外して、タンク本体125を取り出すことで、タンク本体125に良好に接着された状態のパッキン126が得られる。このとき、後述する熱交換器用パッキン材料を用いることで、パッキン126がタンク本体125から剥離することなく、タンク本体125およびパッキン126を金型200から取り出すことができる。

【0040】

次に、この射出成型に用いる熱交換器用パッキン材料について説明する。

【0041】

この熱交換器用パッキン材料は、主剤と、主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物である。

【0042】

主剤と第1の架橋材は、ゴム状のシリコーンポリマー(シリコーンゴム)を形成するためのものである。主剤として、例えば、ビニル基含有オルガノポリシロキサンを用いることができ、第1の架橋材として、例えば、オルガノハイドロジェンシロキサンを用いることができる。

【0043】

シランカップリング剤は、接着助剤である。シランカップリング剤としては、エポキシ基、(メタ)アクリロキシ基、アルコキシシリル基、ヒドロシリル基、エステル基およびカルボニル基から選ばれる少なくとも1種、好ましくは2種以上の官能基を有するものを用いることができる。

【0044】

第2の架橋材は、それ自体は、主剤に対する架橋材として用いることができるものであるが、第1の架橋材の存在下では、シランカップリング剤との結合を形成するものである。言い換えると、第2の架橋材は、シリコーン樹脂組成物の成分として加えられる架橋材のうち、主剤と架橋反応せずに、余剰分として存在するものである。

【0045】

第2の架橋材は、後述の通り、シランカップリング剤との結合形成のために、1級シラノールを有するものであり、第2の架橋材として、第1の架橋材と同じ化合物を用いたり、第1の架橋材とは異なる化合物を用いたりすることができる。

【0046】

第2の架橋材として、第1の架橋材と同じ化合物を用いる場合、従来のシリコーン樹脂組成物に対して、架橋材の配合量を増量すれば良いことから、熱交換器用パッキン材料の作製や入手が容易である。

【0047】

シリカフィラーは、無機充填材である。なお、シリカフィラーに加えて、シリカフィラー以外の他の充填材がシリコーン樹脂組成物に含まれていても良い。また、架橋反応を促進させる硬化触媒等がシリコーン樹脂組成物に含まれていても良い。

【0048】

これらの各成分の配合量は、主剤と第1の架橋材によってシリコーンポリマーが形成され、第2の架橋材とシランカップリング剤とが反応するように決定される。すなわち、第1の架橋材は、主剤に対して、架橋反応してシリコーンポリマーを形成するのに必要な配合量であり、第2の架橋材は、主剤とは反応せず、シランカップリング剤と結合して、タンク本体との間に十分な接着強度が発現するのに必要な配分量である(実施例1〜4参照)。このように、本発明においては、特に、主剤および第1、第2の架橋材の配合量が重要であり、シランカップリング剤とシリカフィラーの配合量については従来と同様に設定すれば良い。

【0049】

この熱交換器用パッキン材料を用いることで、従来のパッキンと比較して、パッキン126のシール性を確保しつつ、接着性を向上させることができ、タンク本体125の材質としてシリコーン樹脂と接着しにくい樹脂を用いた場合であっても、タンク本体125との接着力を十分に発現できる。

【0050】

この理由は、次のように考えられる。図4A〜4C、図5に、従来のパッキン126の化学構造の模式図を示し、図6A〜6C、図7に、本発明のパッキン126の化学構造の模式図を示す。なお、図5は図4A中の破線の円で囲まれた領域を示す模式図であり、図7は図6A中の破線の円で囲まれた領域を示す模式図である。

【0051】

従来では、シリコーン樹脂組成物の成分であるシランカップリング剤とシリカフィラーとが反応することで、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮されていなかった。

【0052】

具体的には、図4Aに示すように、射出成型時に、接着助剤であるシランカップリング剤12が、パッキン126とタンク本体125との界面の接着部127に移動し、タンク本体125と反応すべきところ、図5に示すように、シシランカップリング剤12とシリカフィラー13との反応により、シランカップリング剤12の接着部127への移動が阻害され、シランカップリング剤12とタンク本体125を構成する樹脂成分16との反応が阻害され(シランカップリング剤12の失活)、シランカップリング剤12によるパッキン126とタンク本体125との接着が阻害されていた。なお、シシランカップリング剤12とシリカフィラー13との反応とは、シランカップリング剤12の3級シラノールとシリカ表面のOH基との水素結合である。

【0053】

また、図5に示すように、主剤14と第1の架橋材15との反応により、シリコーンポリマー11が形成され、このシリコーンポリマー11とシランカップリング剤12とが結合する。

【0054】

このため、図4B、4Cに示すように、パッキン126に圧縮応力が加えられた後、この圧縮応力から開放された場合、シランカップリング剤12とシリコーンポリマー11およびシリカフィラー13のそれぞれとの間の相互作用によって、ヘタリ(圧縮永久歪み)が生じてしまい、シール性が低下していた。

【0055】

これに対して、上述の熱交換器用パッキン材料を用いた場合、図7に示すように、第1の架橋材15は主剤14と反応してシリコーンポリマー11を形成するが、第2の架橋材17は主剤14と反応せず、パッキン126中に存在する。

【0056】

ここで、シリカフィラー13表面のOH基と、第2の架橋材17の1級シラノールとについて、シランカップリング剤12の3級シラノールに対する分子間力を計算したところ、シリカフィラー13は1.5kcal/molであり、第2の架橋材17は2.55kcal/molであった。なお、使用した解析ソフトは、富士通(株)製SCIGRESS Basic V2である。

【0057】

このように、シリカフィラー13よりも第2の架橋材17の方が、分子間力が高く、シランカップリング剤12と結合し易いことから、第2の架橋材17の1級シラノールが、シランカップリング剤12の3級シラノールと水素結合し、シランカップリング剤12とシリカフィラー13との反応を抑制できる。

【0058】

このため、図6Aに示すように、射出成型時において、シランカップリング剤12の接着部127への移動が可能となり、シランカップリング剤12とタンク本体125を構成する樹脂成分16との反応が可能となる。この結果、シリコーン樹脂組成物が本来有する接着力が十分に発揮される。

【0059】

同様に、シランカップリング剤12とシリカフィラー13との反応が抑制されるので、図6B、6Cに示すように、パッキン126に圧縮応力が加えられた後、この圧縮応力から開放されたときのヘタリの発生を抑制できる。この結果、シリコーン樹脂組成物が本来有するシール性が十分に発揮される。

【0060】

このように、従来のシリコーン樹脂組成物には、シランカップリング剤12の失活を抑制できるほどの架橋材が存在していなかったのに対して、上述の熱交換器用パッキン材料には、シランカップリング剤12の失活を抑制できるほどの架橋材が存在しているので、シリコーン樹脂組成物が本来有する接着力およびシール性が十分に発揮される。

【0061】

(第2実施形態)

本実施形態では、熱交換器用パッキン材料として、第1実施形態で用いた熱交換器用パッキン材料に対して、さらに、シリコーン樹脂組成物中のシリカフィラーを減量し、主剤として高分子量化されたものを用いる。その他については第1実施形態と同じである。

【0062】

この熱交換器用パッキン材料は、具体的には、後述する実施例5〜12に示すように、シリコーン樹脂組成物中に、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものが用いられる。

【0063】

これによれば、シリコーン樹脂組成物中のシリカフィラーの含有量を、従来よりも減らして30重量部以下とすることで、シリコーン樹脂組成物中の主剤の含有量が相対的に増えるので、従来のパッキンと比較して、パッキンの圧縮永久歪み特性をより向上でき、パッキンのシール性をより向上できる(実施例5、6参照)。

【0064】

なお、シリコーン樹脂組成物中のシリカフィラーの含有量を25重量部以上とするのは、シリカフィラーの含有量が少なすぎると、パッキンの材料強度が低くなってシール性および接着力が悪化してしまうからである(実施例6、比較例3参照)。

【0065】

また、シリコーン樹脂組成物中のシリカフィラーの含有量を従来よりも減らすと、シリコーン樹脂組成物の粘度低下により、パッキン成型時にバリが発生するという成型不良が発生しやすくなる。

【0066】

これに対して、本実施形態では、さらに、主剤として分子量が9万以上という高分子量のものを用いることで、シリコーン樹脂組成物の粘度低下が抑制されるので、パッキン成型時のバリの発生を抑制でき、良好な成型性を確保できる(実施例5、6、比較例4、6参照)。

【0067】

なお、主剤の分子量を15万以下とするのは、主剤の分子量が高すぎると、シリコーン樹脂組成物の粘度が高くなりすぎて、パッキンの成型時に金型内部へ樹脂が十分に充填されないという成型不良が発生するからである(実施例7、8、比較例5、7参照)。

【0068】

したがって、本実施形態の熱交換器用パッキン材料を用いることで、第1実施形態の熱交換器用パッキン材料による効果に加えて、良好な成型性を確保しつつ、パッキンのシール性の更なる向上が可能となる。

【0069】

(他の実施形態)

第2実施形態は、第1実施形態と同様に、シリコーン樹脂組成物中の架橋材の含有量を従来よりも多くしていたが、架橋材の含有量を従来と同じとしても良い。ここで、後述する実施例5、6、9〜12は、架橋材の含有量が異なるものであり、これらの実施例で同様の効果が得られることから、

シリコーン樹脂組成物中のシリカフィラーを減量し、主剤として高分子量化されたものを用いることによって得られる効果は、架橋材の含有量に依存しないことが推測される。

【0070】

したがって、例えば、シリコーン樹脂組成物中に、主剤100重量部に対して、架橋材を1.5重量部含む場合において、シリコーン樹脂組成物中に、主剤100重量部に対して、シリカフィラーを25〜30重量部含むとともに、主剤として分子量が9万〜15万のものを用いることで、シリカフィラーの配合量がこれよりも多い場合と比較して、良好な成型性を確保しつつ、パッキンのシール性の向上が可能である。

【0071】

なお、上述の各実施形態では、射出成型を、タンク本体の一部を金型内部に収容して行ったが、タンク本体の全部を金型内部に収容して行っても良い。

【0072】

また、上述の各実施形態では、ラジエータに本発明を適用したが、樹脂製タンクに接着されるパッキンを有する他の熱交換器においても本発明の適用が可能である。

【実施例】

【0073】

(実施例1〜3および比較例1、2)

実施例1〜3および比較例1、2として、表1に示す成分比のシリコーン樹脂組成物を用意し、各シリコーン樹脂組成物を上述の条件にて射出成型してパッキン126を形成した。表1に示す成分比は主剤100重量部を基準としたものである。そして、形成されたパッキン126のシール性評価を行うとともに、各シリコーン樹脂組成物の接着力評価を行った。さらに、パッキンを成型したときのバリの発生の有無や金型内部への樹脂の充填不良の発生の有無から成型性の評価を行った。これらの評価結果を表1に示す。

【0074】

なお、主剤、架橋材および硬化触媒として下記の一般的な材料を用いた。また、シリカフィラーおよびシランカップリング剤(接着助剤)として一般的な材料を用いた。

【0075】

・主剤:ビニル基含有オルガノポリシロキサン

主剤の分子量:7万

・架橋材:オルガノハイドロジェンシロキサン

・硬化触媒:白金触媒

また各評価方法は次の通りである。

(シール性評価)

図8にシール性評価の試験に用いた治具を示す。図8に示す冶具を用いて、圧縮永久歪み試験を実施した。具体的には、恒温槽301の内部において、治具302、303でパッキン126を挟み、パッキン126の一方側が治具内部の冷却水304に接触し、パッキン126の他方側が空気305に接触した状態として、パッキン126を圧縮して、圧縮永久歪みを測定した。このときの測定条件は次の通りである。

【0076】

・恒温槽内の温度:100℃

・パッキン126の圧縮率:19%

・内部冷却水:50%LLC(水:LLC=50:50)

・圧縮時間:12000時間

そして、12000時間圧縮後の圧縮永久歪みの測定結果について、本発明者らの実験結果から得ている、圧縮永久歪みの大きさと、PA610製のタンク本体を用いた場合のパッキンのシール性との関係に基づいて、次のように評価した。すなわち、PA610製のタンク本体を用いた場合のパッキンのシール性が、PA66製のタンク本体を用いた場合の従来のパッキンのシール性に対して、同等レベルであると言える数値を○とし、それよりも高いレベルであると言える数値を◎とし、それよりも低いレベルであると言える数値を×とした。

(接着性評価)

図9A、9B、9Cに接着性評価方法を示す。図9A、9B、9Cに示す方法により、シリコーン樹脂組成物の接着強度を測定した。

【0077】

図9Aに示すように、恒温槽401の内部でPA610製の被着体402を165℃で予熱した後、図9Bに示すように、実施例1〜3および比較例1、2のシリコーン樹脂組成物403を被着体402の表面に配置し、このシリコーン樹脂組成物403を被着体402とナット404に接着した。このとき、シリコーン樹脂組成物403を165℃で20秒硬化させた。その後、図9Cに示すように、恒温槽401から被着体402とナット404に接着したシリコーン樹脂組成物403を取り出して、プシュプルゲージにて接着強度を測定した。

【0078】

そして、接着強度が0.7MPa以上のものを○と評価し、それ以外のものを×と評価した。この理由は、本発明者らの実験結果によると、接着強度が0.7MPa以上のときであれば、射出成型後に、パッキン126がタンク本体125から剥離することなく、タンク本体125およびパッキン126を金型から取り出すことができるからである。

【0079】

【表1】

表1に示すように、実施例1〜3および比較例1は、いずれも、パッキンの成型時にバリの発生や金型内部への樹脂の充填不良の発生もなく、成型性が良かった。しかし、比較例1は、シール性と接着性の両方が悪かった。また、比較例2は、比較例1よりもシランカップリング剤を増量したものであり、比較例2によれば、比較例1と比較して、接着性を向上できたが、シール性を向上できなかった。

【0080】

これに対して、実施例1〜3は、主剤100重量部に対して、第1、第2架橋材を合わせて2重量部以上4.5重量部以下含むものであり、すなわち、比較例1の成分量に対して、シランカップリング剤ではなく、架橋材を増量したものであり、実施例1〜3のいずれも、比較例1と比較して、接着性とシール性の両方を向上できた。この結果より、実施例1〜3は、接着強度が0.7MPa以上となるほど、パッキン内に第2の架橋材(架橋材の余剰分)が存在していると考えられる。

(実施例4〜8、比較例3〜7)

表2、3に示す成分比のシリコーン樹脂組成物を用意して、実施例1と同様に、パッキンのシール性評価と、シリコーン樹脂組成物の接着力評価と、成型性の評価とを行った。

【0081】

【表2】

表2に示すように、実施例4〜6および比較例3は、実施例2に対して、シリカフィラーの配合比を減らすとともに、主剤を高分子量化したものである。このとき用いた主剤は、高分子量化された状態で入手した一般的なものである。その他の成分については実施例2と同じである。

【0082】

実施例4〜6のいずれも、比較例1と比較して、接着性とシール性の両方を向上できた。また、パッキンの成型時ではバリの発生や金型内部への樹脂の充填不良の発生もなく、成型性が良かった。

【0083】

ただし、実施例4のシリカフィラーが35重量部のときでは、パッキンのシール性は従来と同等レベルであったのに対して、実施例5、6のシリカフィラーが30、25重量部のときでは、パッキンのシール性が従来のパッキンよりも高いレベルであった。

【0084】

一方、比較例3のシリカフィラーが20重量部のときでは、シリカフィラーが少なすぎることにより、パッキンの成型時においてバリが発生した。また、このときでは、パッキンの材料強度が低下したために、シール性と接着性の両方が悪かった。

【0085】

【表3】

表3に示すように、実施例7および比較例4、5は、実施例5に対して、主剤の分子量が異なるものであり、その他の成分については実施例5と同じである。また、実施例8および比較例6、7は、実施例6に対して、主剤の分子量が異なるものであり、その他の成分については実施例6と同じである。

【0086】

実施例7、8の分子量が15万のときでは、実施例5、6と同様に、接着性、成型性が良く、パッキンのシール性が従来のパッキンよりも高いレベルであった。

【0087】

一方、比較例4、6の分子量が8万のとき、パッキンの成型時において、バリが発生し成型性が悪かった。比較例5、7の分子量が16万のとき、パッキンの成型時において、金型内部に樹脂が十分に充填されず(ショート)、成型性が悪かった。

【0088】

これらの結果より、シリカフィラーが25重量部以上30重量部以下の範囲であって、主剤の分子量は9万以上15万以下の範囲が良いことがわかる。

(実施例9〜12)

表4に示す成分比のシリコーン樹脂組成物を用意して、実施例1と同様に、パッキンのシール性評価と、シリコーン樹脂組成物の接着力評価と、成型性の評価とを行った。なお、このとき用いた主剤は、高分子量化された状態で入手した一般的なものである。

【0089】

【表4】

実施例9〜12は、実施例5、6に対して、架橋材の配合比が異なるものであり、実施例5、6と同様の評価結果であった。これらの結果より、シリコーン樹脂組成物に含まれる架橋材が、主剤100重量部に対して2重量部以上4.5重量部以下の範囲であって、シリカフィラーを25重量部以上30重量部以下の範囲が良いことがわかる。

【符号の説明】

【0090】

100 ラジエータ(熱交換器)

111 チューブ

120 ヘッダタンク

123 コアプレート

125 タンク本体

126 パッキン

【特許請求の範囲】

【請求項1】

熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、前記主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、前記シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなることを特徴とする熱交換器用パッキン材料。

【請求項2】

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記第1、第2の架橋材を合わせて2〜4.5重量部含むことを特徴とする請求項1に記載の熱交換器用パッキン材料。

【請求項3】

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記シリカフィラーを25〜30重量部含むとともに、前記主剤として分子量が9万〜15万のものが用いられていることを特徴とする請求項1または2に記載の熱交換器用パッキン材料。

【請求項4】

流体が流通する複数本のチューブ(111)と、

前記チューブ(111)の長手方向両端側に配設され、前記チューブ(111)の長手方向と直交する方向に延びて前記複数本のチューブ(111)と連通するヘッダタンク(120)とを備え、

前記ヘッダタンク(120)は、前記複数本のチューブ(111)が接合されたコアプレート(123)と、前記コアプレート(123)と共にタンク内空間(124)を構成する樹脂製のタンク本体(125)とを連結してなるとともに、前記タンク本体(125)と前記コアプレート(123)との連結部は、前記タンク本体(125)に接着されたパッキン(126)によってシールされており、

前記パッキン(126)は、請求項1ないし3のいずれか1つに記載の熱交換器用パッキン材料を用い、前記タンク本体(125)の前記パッキン(126)との接着部分を型の内部に収容した状態での射出成型によって形成されたものであることを特徴とする熱交換器。

【請求項5】

前記タンク本体(125)は、前記樹脂としてポリアミド610を用いて形成されたものであり、

前記パッキン(126)と前記タンク本体(125)との接着強度が0.7MPa以上であることを特徴とする請求項4に記載の熱交換器。

【請求項6】

熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、前記主剤の架橋反応のための架橋材と、シランカップリング剤と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなり、

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記シリカフィラーを25〜30重量部含むとともに、前記主剤として分子量が9万〜15万のものが用いられていることを特徴とする熱交換器用パッキン材料。

【請求項7】

請求項6に記載の熱交換器用パッキン材料で形成されたパッキン(126)と、前記パッキンが接着された樹脂製タンク(125)とを備えることを特徴とする熱交換器。

【請求項1】

熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、前記主剤の架橋反応のための第1の架橋材と、シランカップリング剤と、前記シランカップリング剤との結合形成のための第2の架橋材と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなることを特徴とする熱交換器用パッキン材料。

【請求項2】

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記第1、第2の架橋材を合わせて2〜4.5重量部含むことを特徴とする請求項1に記載の熱交換器用パッキン材料。

【請求項3】

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記シリカフィラーを25〜30重量部含むとともに、前記主剤として分子量が9万〜15万のものが用いられていることを特徴とする請求項1または2に記載の熱交換器用パッキン材料。

【請求項4】

流体が流通する複数本のチューブ(111)と、

前記チューブ(111)の長手方向両端側に配設され、前記チューブ(111)の長手方向と直交する方向に延びて前記複数本のチューブ(111)と連通するヘッダタンク(120)とを備え、

前記ヘッダタンク(120)は、前記複数本のチューブ(111)が接合されたコアプレート(123)と、前記コアプレート(123)と共にタンク内空間(124)を構成する樹脂製のタンク本体(125)とを連結してなるとともに、前記タンク本体(125)と前記コアプレート(123)との連結部は、前記タンク本体(125)に接着されたパッキン(126)によってシールされており、

前記パッキン(126)は、請求項1ないし3のいずれか1つに記載の熱交換器用パッキン材料を用い、前記タンク本体(125)の前記パッキン(126)との接着部分を型の内部に収容した状態での射出成型によって形成されたものであることを特徴とする熱交換器。

【請求項5】

前記タンク本体(125)は、前記樹脂としてポリアミド610を用いて形成されたものであり、

前記パッキン(126)と前記タンク本体(125)との接着強度が0.7MPa以上であることを特徴とする請求項4に記載の熱交換器。

【請求項6】

熱交換器の樹脂製タンクに接着されるパッキンを形成するための熱交換器用パッキン材料であって、

主剤と、前記主剤の架橋反応のための架橋材と、シランカップリング剤と、シリカフィラーとを含有する液状のシリコーン樹脂組成物からなり、

前記シリコーン樹脂組成物は、前記主剤100重量部に対して、前記シリカフィラーを25〜30重量部含むとともに、前記主剤として分子量が9万〜15万のものが用いられていることを特徴とする熱交換器用パッキン材料。

【請求項7】

請求項6に記載の熱交換器用パッキン材料で形成されたパッキン(126)と、前記パッキンが接着された樹脂製タンク(125)とを備えることを特徴とする熱交換器。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【公開番号】特開2013−32901(P2013−32901A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−67403(P2012−67403)

【出願日】平成24年3月23日(2012.3.23)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年3月23日(2012.3.23)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]