熱交換器用ヘッダータンクおよび熱交換器の製造方法

【課題】ヘッダータンクを構成する部材の必要な部分にのみ薄くかつ均一な亜鉛付着層をする。

【解決手段】移送されているアルミニウム製ヘッダータンク(101)の外面の一部領域(34)に、無電解亜鉛めっき液(114)が含浸された軟質体(110)を接触させることによって、前記ヘッダータンク(101)の一部領域(34)に無電解亜鉛めっきを行って亜鉛付着層(103)を形成する。また、前記軟質体(110)として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸(111)として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝(112)が形成されてなる多孔質軟質体を用い、ヘッダータンク(101)の外面の一部領域(34)を、前記多孔質軟質体(110)の受容凹溝(112)内に接触状態に嵌め込むことによって無電解亜鉛めっきを行う。

【解決手段】移送されているアルミニウム製ヘッダータンク(101)の外面の一部領域(34)に、無電解亜鉛めっき液(114)が含浸された軟質体(110)を接触させることによって、前記ヘッダータンク(101)の一部領域(34)に無電解亜鉛めっきを行って亜鉛付着層(103)を形成する。また、前記軟質体(110)として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸(111)として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝(112)が形成されてなる多孔質軟質体を用い、ヘッダータンク(101)の外面の一部領域(34)を、前記多孔質軟質体(110)の受容凹溝(112)内に接触状態に嵌め込むことによって無電解亜鉛めっきを行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるヘッダータンクおよびその製造方法、ならびに該ヘッダータンクを用いて構成された熱交換器に関する。

【0002】

なお、この明細書および特許請求の範囲において、「アルミニウム」の語は、アルミニウムおよびその合金を含む意味で用いる。

【0003】

また、この明細書および特許請求の範囲において、「軟質体」の語は、ヘッダータンクとの接触により接触部位の外形形状が変形可能なものは全て包含する意味で用いており、例えば、連続気泡構造の発泡樹脂軟質成形体のほか、刷毛体なども含む意味で用いている。

【背景技術】

【0004】

自動車に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるアルミニウム製部材は、屋外の様々な雰囲気、環境に晒されるので、腐食防止性、特に孔食防止性に優れていることが要求される。

【0005】

このような孔食防止のために、従来より、アルミニウム芯材の表面に該芯材よりも電位の卑な材料からなる犠牲腐食層を形成し、これによって孔食の進行を犠牲腐食層のみで制御できるようにし、アルミニウム芯材が腐食されずに残存するようにした技術が種々提案されている。

【0006】

例えば、扁平多穴管やヘッダータンクのような管状部材に亜鉛めっきを施して亜鉛めっき層を形成する湿式法(特許文献1参照)や、押出直後の管状部材に亜鉛の金属粉末を吹き付けて押出材の予熱で亜鉛を溶融、拡散せしめ、押出中に連続的に亜鉛を被覆する乾式法が提案されている。乾式法としては粒状の亜鉛を溶射する方法がある(特許文献2参照)。

【特許文献1】特開昭59−205467号公報

【特許文献2】特開昭64−280号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されためっき方法は、処理液に管状部材を浸漬する一般的なめっき方法であるが、管内にも意図しない亜鉛めっき層が形成されて腐食し易くなるとともに、内面が電位的に卑となって耐食性が低下する可能性がある。このような理由から、湿式めっきにより亜鉛層を形成するには、管状部材の内部に処理液は侵入しないように遮断しなければならないという問題点がある。

【0008】

一方、特許文献2に記載された亜鉛溶射法は、必要な部分にのみ亜鉛を付着させることができ、ひいては必要な部分にのみ犠牲腐食層を形成することができる。しかし、溶射する亜鉛粒の大きさが不均一であり、粒径の大きい亜鉛粒が付着した部分では腐食代が増加するため、管状部材を薄肉化することが困難である。

【課題を解決するための手段】

【0009】

熱交換器の製作において、管状部材の表面に亜鉛を薄くかつ均一に付着させ、その後ろう付時の加熱によって均一で薄い犠牲腐食層を形成するのが理想である。

【0010】

本発明は、上述した技術背景に鑑み、ヘッダータンクを構成する部材の必要な部分にのみ薄くかつ均一な亜鉛付着層を形成できる熱交換器用ヘッダータンクの製造方法、およびこの熱交換器用ヘッダータンクを用いる熱交換器の製造方法の提供を目的とする。

【0011】

即ち、本発明は下記[1]〜[9]に記載の構成を有する。

【0012】

[1]アルミニウム製ヘッダータンクの外面の少なくとも一部領域に、無電解亜鉛めっき液が含浸された軟質体を接触させることによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行って亜鉛付着層を形成することを特徴とする熱交換器用ヘッダータンクの製造方法。

【0013】

[2]前記軟質体として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているヘッダータンクの外面の一部領域を、前記多孔質軟質体の受容凹溝内に接触状態に嵌め込むことによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行う前項1に記載の熱交換器用ヘッダータンクの製造方法。

【0014】

[3]前記ヘッダータンクは周方向に分割される複数の部材によって構成され、一部の構成部材に対して無電解亜鉛めっきを行う前項1または2に記載の熱交換器用ヘッダータンクの製造方法。

【0015】

[4]前記ヘッダータンクは、熱交換器用チューブを差し込む差込穴を有する第1部材と、この第1部材と組み合わせることによって管体を形成する第2部材とを有し、前記第2部材に対して無電解亜鉛めっきを行う前項3に記載の熱交換器用ヘッダータンクの製造方法。

【0016】

[5]前記ヘッダータンクは押出材である前項1〜4のいずれかに記載の熱交換器用へダータンクの製造方法。

【0017】

[6]前記押出材を押し出す押出工程に続いて、その押出材に無電解亜鉛めっきを行うめっき工程を連続して行う前項5に記載の熱交換器用ヘッダータンクの製造方法。

【0018】

[7]前記亜鉛付着層における亜鉛付着量が5g/m2以下である前項1〜6のいずれかに記載の熱交換器用ヘッダータンクの製造方法。

【0019】

[8]前項1〜7のいずれかに記載の方法で製造されたことを特徴とする熱交換器用ヘッダータンク。

【0020】

[9]熱交換器用チューブとフィンとを交互に重ねて配置してコア部とし、アルミニウム製ヘッダータンクに前記コア部の熱交換器用チューブを連通状態に連結して熱交換器を仮組みし、仮組みした熱交換器を加熱して前記熱交換器チューブとヘッダータンク、および熱交換器チューブとフィンとをろう付する熱交換器の製造方法において、

前記ヘッダータンクとして、前項8に記載の熱交換器用ヘッダータンクを用い、ろう付時の加熱によって亜鉛付着層の亜鉛をアルミニウム中に拡散させて犠牲腐食層を形成することを特徴とする熱交換器の製造方法。

【発明の効果】

【0021】

上記[1]に記載の発明によれば、ヘッダータックの外面の任意の一部領域に無電解亜鉛めっき液を薄くかつ均一に塗布し、薄くかつ均一な亜鉛付着層を形成することができる。ひいては、薄くかつ均一な犠牲腐食層を形成して、熱交換器において長期に渡って優れた耐食性を得ることができる。

【0022】

上記[2]に記載の発明によれば、受容凹溝にヘッダータンクを嵌め込むことにより軟質体をヘッダータンクに隙間なく接触させることができるため、特に薄くかつ均一な亜鉛付着層を形成することができる。

【0023】

上記[3]に記載の発明によれば、複数の部材で構成されるヘッダータンクにおいて、亜鉛付着層を必要とする部材にのみ無電解亜鉛めっき処理を行えば良く、効率良く処理できる。

【0024】

上記[4]に記載の発明によれば、第2部材に亜鉛付着層を形成することで熱交換器用チューブと第1部材の接合部分を防食できる。

【0025】

上記[5]に記載の発明によれば、ヘッダータンクを押出材で構成することにより効率良くヘッダータンクを製造できる。

【0026】

上記[6]に記載の発明によれば、押出工程とめっき工程とを連続的に行うことにより、押出力を移送手段として利用できるので、装置を簡略化することができる。

【0027】

上記[7]に記載の発明によれば、亜鉛付着層における亜鉛付着量が5g/m2以下となされているため、適正な腐食深さを実現して経済性に優れたヘッダータンクを製造できる。

【0028】

上記[8]に記載の発明によれば、ヘッダータンクの一部領域に薄くかつ均一な亜鉛付着層が形成されているから、ろう付時に加熱によってアルミニウム中に亜鉛を拡散させて犠牲腐食層を形成することができる。

【0029】

上記[9]に記載の発明によれば、ろう付時に加熱によってアルミニウム中に亜鉛が拡散し、ヘッダータンクの外面の一部領域に犠牲腐食層が形成されて、耐食性に優れた熱交換器を製造することができる。

【発明を実施するための最良の形態】

【0030】

図1は、本発明の一実施形態に係る熱交換器用ヘッダータンクを用いたアルミニウム製熱交換器を示す斜視図である。この熱交換器(1)は、自動車用カーエアコンにおける冷凍サイクルのコンデンサ、エバポレーターとして用いられるものであって、マルチフロータイプの熱交換器を構成するものである。

【0031】

以下に、本発明の実施形態を、図面を参照して説明する。なお、全図面を通じて同一部分および同一物には同一符号を付して重複する説明を省略する。また、以下の説明において、隣接する熱交換管どうしの間の通風間隙を流れる空気の下流側(図1に矢印Xで示す方向)を前、これと反対側を後といい、図1の上下を上下というものとする。

【0032】

図1において、熱交換器(1)は、コア部(4)と、このコア部(4)の上下に配置されて冷媒をコア部(4)に入出させる入出用ヘッダータンク(2)と、コア部(4)内でターンさせるターン用ヘッダータンク(3)とを備えている。各部を構成する部材はアルミニウム製である。

【0033】

入出用ヘッダータンク(2)は、前側(通風方向下流側)に位置する入口管(5)と後側(通風方向上流側)に位置する出口管(6)とを備えており、入口管(5)と出口管(6)は一体化されている。また、パイプジョイント部材(60)を介して入口管(5)に導入管(7)が接続され、同じく出口管(6)に排出管(8)が接続されている。一方、ターン用ヘッダータンク(3)は、前側に位置する流入管(9)と後側に位置する流出管(11)とを備えており、流入管(9)と流出管(11)は一体化されている。

【0034】

〔コア部〕

コア部(4)は、左右方向に間隔をおいて並列状に配置された複数の扁平チューブ(12)からなる前後2列のチューブ群(13a)(13b)を備え、各チューブ群(13a)(13b)の隣接する扁平チューブ(12)どうしの間の通風間隙、および各チューブ群(13a)(13b)の左右両端の扁平チューブ(12)の外側にはそれぞれコルゲートフィン(14)が配置され、左右両端のコルゲートフィン(14)の外側にはそれぞれサイドプレート(15)が配置されている。そして、前側チューブ群(13a)の扁平チューブ(12)の上下両端は入口管(5)および流入管(9)に接続され、後側チューブ群(13b)の扁平チューブ(12)の上下両端部は出口管(6)および流出管(11)に接続されている。前記偏平チューブ(12)は押出材から形成されたベア材であり、コルゲートフィン(14)は芯材の両面にろう材層を有するブレージングシートからなる。

【0035】

〔入出用ヘッダータンク〕

図2に示すように、入出用ヘッダータンク(2)において、扁平チューブ(12)が接続される第1部材(20)と、第1部材(20)の上側を覆う第2部材(30)との組付けによって入口管(5)と出口管(6)とが一体に形成され、これらの左端開口は閉鎖キャップ(40)によって閉鎖され、右端開口には連通キャップ(50)を介してパイプジョイント部材(60)が連通状態に取り付けられている。前記第1部材(20)は芯材の両面にろう材層を有するブレージングシートから形成され、前記第2部材(30)は押出材から形成されたベア材よりなる。

【0036】

前記第1部材(20)は、平坦部(21)の前後両側に下方に突出した湾曲部(22)(23)を有し、各湾曲部(22)(23)の縁に立ち上がり壁(22a)(23a)が延設されている。また、各湾曲部(22)(23)には、偏平チューブ用の差込穴(24)が左右方向に間隔をおいて形成され、左右両端部に前記閉鎖キャップ(40)および連通キャップ(50)を組み付けるための方形の嵌合穴(25)(26)が形成されている。また、前記平坦部(21)には、第2部材(30)を組み付けるための複数の貫通穴(27)が穿設されている。

【0037】

前記第2部材(30)は下方に開口した横断面略m字状であり、前壁(32)と、後壁(33)と、これらの間に設けられ入口管(5)と出口管(6)とを連結する垂直状の中間壁(31)と、前壁(32)、中間壁(31)、後壁(33)の上端どうしを一体に連結する略円弧状の連結壁(34)とを備えている。前壁(32)および後壁(33)の下端内面には、前記第1部材(20)の立ち上がり壁(22a)(23a)と係合する係合部(32a)(33a)が形成されている。中間壁(31)の下端面には前記第1部材(20)の貫通穴(27)に嵌め入れられる複数の突起(35)が一体に形成されている。第2部材(30)の後壁(32)の係合部(32a)と中間壁(31)の下端部とは、出口管(6)内を上下2つの空間(6a)(6b)に区画する分流用抵抗板(36)により一体に連結され、この分流用抵抗板(36)には、左右方向に長い複数の冷媒通過穴(37)が穿設されている。また、前記中間壁(31)、係合部(32a)(33a)および分流用抵抗板(36)は、左右の開口端から閉鎖キャップ(40)および連通キャップ(50)の厚み相当分が内方に退入している。さらに、各連結壁(34)の頂部の左右両端部には、前記閉鎖キャップ(40)および連通キャップ(50)を組み付けるための方形の嵌合穴(38)(39)が穿設されている。

【0038】

さらに、前記連結壁(34)の外面には後述の亜鉛付着層(103)が形成されている。

【0039】

前記閉鎖キャップ(40)および前記連通キャップ(50)は、いずれも、芯材の両面にろう材層を有するブレージングシートからなるプレート状部材である。

【0040】

前記閉鎖キャップ(40)は、入口管(5)の左端開口形状に対応する前キャップ(41a)と、出口管(6)の左端開口形状に対応する後キャップ(41b)とが、連結部(41c)を介して一体化されたものである。また、前キャップ(41a)および後キャップ(41b)の下端には第1部材(20)の嵌合穴(25)に嵌め込む角柱形の突起(42)が形成され、上端には第2部材(30)の嵌合穴(38)に嵌め込む角柱形の突起(43)が形成されている。

【0041】

前記連通キャップ(50)は、外形が入口管(5)の右端開口形状に対応し、連結穴(51)を有する前キャップ(52a)と、外形が出口管(6)の右端開口形状に対応し、上部空間(6a)への連通穴(53)を有する後キャップ(52b)とが連結部(52c)を介して一体化されたものである。また、前キャップ(52a)および後キャップ(52b)の下端には第1部材(20)の嵌合穴(26)に嵌め込む角柱形の突起(54)が形成され、上端には第2部材(30)の嵌合穴(39)に嵌め込む角柱形の突起(55)が形成されている。

【0042】

前記パイプジョイント部材(60)は、前記連通キャップ(50)の連通穴(51)(53)に連通する流入口(61)および流出口(62)を有している。

【0043】

前記入出用ヘッダータンク(2)は、第1部材(20)、第2部材(30)、閉鎖キャップ(40)、連通キャップ(50)およびパイプジョイント部材(60)を、次のようにして組み付けることによって形成される。

【0044】

即ち、第1部材(20)の左端の嵌合穴(25)に閉鎖キャップ(40)の突起(42)を嵌合させるとともに右端の嵌合穴(26)に連通キャップ(50)の突起(54)を嵌合させる。さらに、第1部材(20)に第2部材(30)を被せて中間壁(31)の突起(35)を第1部材(20)の平坦部(21)の貫通穴(27)に挿通するとともに、第2部材(30)の左端の嵌合穴(38)に閉鎖キャップ(40)の突起(43)を嵌合させ、右端の嵌合穴(39)に連通キャップ(50)の突起(55)を嵌合させる。これにより、第1部材(20)の平坦部(21)の上面と第2部材(30)中間壁(31)の下面とが当接するとともに、第1部材(20)の立ち上がり壁(22a)(23a)が第2部材(30)の係合部(33a)(33b)に係合し、入口管(5)および出口管(6)が連結された管体となり、さらに前記出口管(6)は分流用抵抗板(36)を境として上部空間(6a)と下部空間(6b)とに区画される。また、前記入口管(5)および出口管(6)の左端開口は閉鎖キャップ(40)によって閉鎖され、右端開口は連通キャップ(50)によって連通状態が確保されている。前記第2部材(30)の係合部(32a)(33a)、中間壁(31)および分流用抵抗板(36)の左右両端は内方に退入しているため、前記閉鎖キャップ(40)および連通キャップ(50)は前記入口管(5)内および出口管(6)内に嵌め込まれた状態となる。さらに、前記入口管(5)および出口管(6)の右端にはパイプジョイント部材(60)を装着する。

【0045】

〔ターン用ヘッダータンク〕

図3に示すように、ターン用ヘッダータンク(3)において、扁平チューブ(12)が接続される第1部材(70)と、第1部材(70)の下側を覆う第2部材(80)との組み付けによって流入管(9)と流出管(11)とが一体に形成され、これらの左右両端は閉鎖キャップ(90)によって閉鎖されている。前記第1部材(70)は芯材の両面にろう材層を有するブレージングシートから形成され、第2部材(80)は押出材から形成されたベア材よりなる。

【0046】

前記第1部材(70)は、前後方向の中央部が上方に突出した横断面円弧状であり、上面壁の前後両側縁に垂下壁(72)(73)が全長にわたって一体に形成されている。前記上面壁の中央の平坦部(71)の両側には、平坦部(71)から垂下壁(72)(73)の下端に至る複数の溝(74)が左右方向に間隔をおいて形成され、隣接する溝(74)の間に偏平チューブ用の差込穴(75)が穿設されている。また、前記平坦部(71)には、第2部材(80)を組み付けるための複数の貫通穴(76)が穿設され、上面壁の左右両端部には閉鎖キャップ(90)を組み付けるための嵌合穴(77)(78)が穿設されている。

【0047】

前記第2部材(80)は上方に開口した横断面略w字状であり、垂直状に立ち上がる中間壁(81)の前後両側に、それぞれ下方に突出する湾曲部(82)(83)を有し、各湾曲部(82)(83)の縁に立ち上がり壁(82a)(83a)が全長にわたって一体に形成されている。前記立ち上がり壁(82a)(83a)の先端部分は、第1部材(70)の垂下壁(72)(73)の内側にかみ合わせるために外面側が減肉されている。また、前記中間壁(81)の左右両端部は閉鎖キャップ(90)の厚み当分が内方に退入して形成され、左右方向に複数の冷媒通過部(84)が中間壁(81)を切り欠いて設けられ、残された中間壁(81)の上端部には第1部材(70)を組み付けるための突起(85)が形成されている。また、前記湾曲部(82)(83)の左右両端部には閉鎖キャップ(90)を組み付けるための嵌合穴(86)(87)が穿設されている。

【0048】

さらに、前記湾曲部(82)(83)の外面には後述の亜鉛付着層(104)が形成されている。

【0049】

前記閉鎖キャップ(90)は、芯材の両面にろう材層を有するブレージングシートからなり、流入管(9)の左右の開口形状に対応する前キャップ(91a)と、流出管(11)の左右の開口形状に対応する後キャップ(91b)とが、連結部(91c)を介して一体化されたものである。また、前キャップ(91a)および後キャップ(91b)の下端には第2部材(80)の嵌合穴(86)(87)に嵌め込む角柱形の突起(92)が形成され、上端には第1部材(70)の嵌合穴(78)(79)に嵌め込む角柱形の突起(93)が形成されている。

【0050】

前記ターン用ヘッダータンク(3)は、第1部材(70)、第2部材(80)、2枚の閉鎖キャップ(90)を、次のようにして組み付けることによって形成される。

【0051】

即ち、第2部材(80)の左右の嵌合穴(86)(87)に閉鎖キャップ(90)の突起(92)を嵌合させる。さらに、第2部材(80)上に第1部材(70)を被せ、中間壁(81)の突起(85)を第1部材(70)の平坦部(71)の貫通穴(77)に嵌合させるとともに、閉鎖キャップ(90)の突起(93)を第1部材(70)の嵌合穴(78)(79)に嵌合させる。

【0052】

これにより、第2部材(80)の中間壁(81)の上面が第1部材(70)の平坦部(71)の内面に当接するとともに、第2部材(80)の立ち上がり壁(82a)(83a)と第1部材(70)の垂下壁(72)(73)とがかみ合った状態で当接し、管体となった流入管(9)および流出管(11)が中間壁(81)および冷媒通過部(84)を介して連通状態に連結される。また、左右の閉鎖キャップ(90)は流入管(9)および流出管(11)内に嵌め込まれた状態で管端を閉鎖する。

【0053】

〔熱交換器の組み立てとろう付〕

熱交換器(1)は、コア部(4)の偏平チューブ(12)の両端を、上述の方法で仮組みした入出用ヘッダータンク(2)およびターン用ヘッダータンク(3)の差込穴(24)(75)に差し込むことによって、図1に示した状態に仮組みされる。そして、この仮組物を炉中で加熱することにより、偏平チューブ(12)、入出用ヘッダータンク(2)の第1部材(20)、閉鎖キャップ(40)、連通キャップ(60)、ターン用ヘッダータンク(3)の第1部材(70)、閉鎖キャップ(90)を構成するブレージングシートのろう材層が溶融して各部材の接続部分がろう付される。

【0054】

このろう付によって、入出用ヘッダータンク(2)の連結壁(34)の外面およびターン用ヘッダータンク(3)の湾曲部(82)(83)の外面に形成された亜鉛付着層(103)(104)の亜鉛がアルミニウム中に拡散し、亜鉛濃度が表面から内部に向かって漸減するような亜鉛の濃度勾配を有するアルミニウム−亜鉛合金拡散層(犠牲腐食層)が形成される。そして、第2部材(30)(80)における犠牲腐食により、偏平チューブ(12)が差し込まれる第1部材(20)(70)を防食し、偏平チューブ(12)と第1部材(20)(70)の接合部分を防食できる。

【0055】

ろう付された熱交換器(1)において、導入管(7)から入出用ヘッダータンク(2)の入口管(5)に入った冷媒は、前側のチューブ群(13a)を通ってターン用ヘッダータンク(3)の流入管(9)に入り、冷媒通過部(84)を通過して流出管(11)に入る。さらに、後側のチューブ群(13b)を通って入出用ヘッダータンク(2)の出口管(6)の下部空間(6b)に入り、冷媒通過穴(37)を通って上部空間(6a)に入り、排出管(8)から排出される。

【0056】

(ヘッダータンク構成部材の製造)

上述した構造の熱交換器(1)において、ろう付前の入出用ヘッダータンク(2)の第2部材(30)およびターン用ヘッダータンク(3)の第2部材(80)は、その外面の一部に無電解亜鉛めっきによる亜鉛付着層(103)(104)が形成されている。かかる亜鉛付着層(103)(104)は、長尺の押出材に対して無電解亜鉛めっきを施して亜鉛付着層(103)(104)を形成した後に所定長さに切断し、さらに下記の機械加工を施して図2および図3に示す形状を得たものである。

【0057】

入出用ヘッダータンク(2)の第2部材(30)は、図4に示す断面形状の入出用ヘッダータンク用の押出材(101)に対し、中間壁(31)の左右両端、係合部(32a)(33a)の左右両端、分流用抵抗板(36)の左右両端を閉鎖キャップ(40)および連通キャップ(50)の厚み相当分を切除して内方に退入させ、中間壁(31)の下端を部分切除し突起(35)を形成し、分流用抵抗板(36)に冷媒通過穴(37)を穿設し、連結壁(34)に嵌合穴(38)(39)を穿設したものである。

【0058】

また、ターン用ヘッダータンク(3)の第2部材(80)は、図5に示す断面形状のターン用ヘッダータンク用の押出材(102)に対し、中間壁(81)の左右両端を閉鎖キャップ(90)の厚み相当分を切除して内方に退入させ、中間壁(81)を所定間隔で切り欠いて冷媒通過部(84)を形成し、残った中間壁(81)の上端部を部分切除して突起(85)を形成し、さらに湾曲部(82)(83)に嵌合穴(86)(87)を穿設したものである。

【0059】

このように、ヘッダータンク、あるいはその構成部材として押出材を用いることにより、効率良くヘッダータンクを製造できる。

【0060】

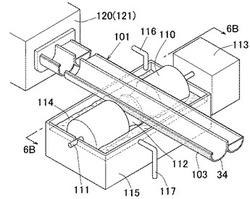

以下に、押出材に無電解亜鉛めっきを行う方法について、図6Aおよび図6Bを参照しつつ、図4の押出材(101)の連結壁(34)の外面に亜鉛付着層(103)を形成する場合を例に挙げて説明する。これらの図において、(110)は軟質体、(120)は移送手段である。

【0061】

前記移送手段(120)は、押出材(101)の長さ方向に沿って略水平状態で移送する手段であり、本実施形態では、押出機(121)を備えてなる。即ち、押出材(101)は、この押出機(121)の押出口から押し出されることによって略水平状態で移送されるものとなされている。この時、前記押出材(101)は、連結壁(34)を下にして略水平方向に向けて移送される。

【0062】

前記押出機(121)の押出方向の前方位置に、即ち前記押出材(101)の移送方向の前方位置に、多孔質軟質体(110)が配置されている。前記多孔質軟質体(110)としては、例えば多孔連通構造を備えた保水性の多孔質軟質体等が用いられる。本実施形態では、前記多孔質軟質体(110)は外形形状が略円柱形状に形成され、該略円柱形状の多孔質軟質体(110)の軸線位置に回転軸(111)が挿通されて接合固定されている。また、前記多孔質軟質体(110)の外周面における軸線方向の中間位置に周方向に沿って、前記押出材(101)の連結壁(34)の形状に対応して2つの円弧部が連なった受容凹溝(112)が形成されている。この受容凹溝(112)は前記押出材(101)との間に隙間ができないように連結壁(34)の外形よりも小さく設計されている。前記多孔質軟質体(110)は、その軸線方向が、前記押出材(110)の移送方向に対して直交する状態に配置されている。前記回転軸(111)は、回転駆動手段(113)によって所定の回転速度で回転するように制御される。

【0063】

なお、前記多孔質軟質体(110)は、前記チューブ(101)の外面の一部が多孔質軟質体(110)に接触しつつ移送されるのに従動して回転するように構成されていても良い。

【0064】

前記多孔質軟質体(110)の下方位置には、中に無電解亜鉛めっき液(114)を有しためっき浴槽(115)が配置されている。しかして、前記多孔質軟質体(110)の一部が、前記めっき浴槽(115)内の無電解亜鉛めっき液(114)に浸漬されている(図6A、6B参照)。前記めっき浴槽(115)には、供給管(116)を介して所定濃度に調整された無電解亜鉛めっき液(114)が供給されるものとなされる一方、前記めっき浴槽(115)の側壁の上方位置に排出管(117)が取り付けられ、該めっき浴槽(115)からこの排出管(117)を介して無電解亜鉛めっき液(114)がオーバーフロー可能なように構成され、こうして前記めっき浴槽(115)内におけるめっき液(114)の液面が一定高さに保持されるものとなされている。

【0065】

しかして、前記押出機(121)から押出材(101)が押し出されると、該押出材(101)の連結壁(34)が、前記多孔質軟質体(110)の受容凹溝(112)内にこれに接触状態に嵌め込まれた状態で移送される。この時、多孔質軟質体(110)は、軟質であるので、押出材(101)の連結壁(34)との接触によって前記受容凹溝(112)が押し拡げられて、これにより押出材(101)の連結壁(34)と、多孔質軟質体(110)の受容凹溝(112)内面との間に十分な接触状態が確保されるとともに、多孔質軟質体(110)の一部が前記めっき浴槽(115)内の無電解亜鉛めっき液(114)に浸漬されているから、連結壁(34)の外面に無電解亜鉛めっき液(114)が均一に塗布される。また、多孔質軟質体(110)は、回転駆動手段(113)により所定の回転速度で回転させることができるので、この回転速度を調整することによって、連結壁(34)の外面への無電解亜鉛めっき液(115)の塗布量を精度高く所定量に調整することができる。こうして押出材(101)の連結壁(34)の外面に無電解亜鉛めっきが行われて、該領域に亜鉛付着層(103)が形成される(図6A参照)。前記多孔質軟質体(110)と接触した後の移送中の押出材(101)においても亜鉛めっきの反応は進行する。この後、押出材(101)の外面を水洗した後、熱風で乾燥させる。前記水洗により、亜鉛めっきの反応は終了する。また、前記押出材(101)に多孔質軟質体(110)を複数回接触させても良く、接触回数によっても無電解めっき液(114)の塗布量を調節することができる。複数回接触させる場合は、複数回接触させた後に水洗しても良いし、水洗および乾燥させて一旦亜鉛めっき反応を終了させた後に再び接触させても良い。

【0066】

亜鉛付着層(13)が形成された押出材(101)は、所定長さに順次切断し、さらに上述した機械加工を施すことにより、他の部材と組み付けに供する第2部材(30)となる。

【0067】

このように、押出工程とめっき工程とを連続して行うことにより、押出力を移送手段として利用できるので、装置を簡略化することができる。また、本発明において押出工程とめっき工程とを連続して行うとは、押出後であって酸化皮膜が十分に成長していない状態の押出材にめっきを行うことを指す。好ましくは、酸化皮膜が十分に成長していない状態でかつ冷却した後の押出材にめっきを行うのが良い。押出工程の後に巻き取り工程がある場合には、押出工程から巻き取り工程の間にめっき工程があっても良い。このタイミングでめっき工程を実施することにより、亜鉛付着層(103)の密着性を高め、ひいては亜鉛を良好に拡散させることができる。押出工程に続いてめっき工程を行うと、ヘッダータンクの移送速度は押出速度に律速されるが、めっき液塗布後めっき液を除去するまでに時間を調節することで亜鉛付着量を増減させることができる。また、ヘッダータンクが押出材である場合に限らず、長尺の状態で無電解亜鉛めっきした後にヘッダータンクの長さに切断することにより、めっきの作業効率が良く、ひいては熱交換器用ヘッダーチューブを効率良く製造することができる。

【0068】

また、ターン用ヘッダータンク(3)の第2部材(80)もまた、押出材(102)に対して、湾曲部(82)の形状に対応する受容凹溝を有する軟質体(110)を用いて無電解亜鉛めっき液(115)を塗布することによって亜鉛付着層(104)を形成することができる。

【0069】

上記方法によれば、ヘッダータンクの外面に、従来の亜鉛溶射法と比較してより薄くかつ均一に亜鉛を付着させることができる。また、従来の浸漬めっき法のようにヘッダータンクをめっき液に浸漬するものではないから、めっき不要部分にマスキングする必要もなく、任意の所望の部分にのみ亜鉛付着層を形成することができる。またヘッダータンクの形状にも限定されず、図示例のような2つの部材を対向配置して管体となるものであっても、1つの部材で管体であるものでも亜鉛付着層を形成することができる。複数部材に分割されるヘッダータンクでは、亜鉛付着層を必要とする部材に対してのみ無電解亜鉛めっき処理を施せば良いので、効率良くめっき処理を行うことができる。

【0070】

なお、上記実施形態では、移送手段(120)としては、押出機(121)を備えてなる構成が採用されていたが、特にこのような構成に限定されるものではない。例えば、前記移送手段(120)としては、巻取コイルを備えてなる構成が採用されても良い。即ち、前記押出材(101)は、巻取コイルに巻き取られた状態から引き出されて略水平状態で移送されるものとなされていても良い。また、引出速度によってめっき液との接触時間を調節すれば、亜鉛付着量を調節することができる。

【0071】

また、上記実施形態では、多孔質軟質体(110)は、1個配置された構成が採用されているが(図6A参照)、特にこのような配置数に限定されるものではなく、例えば複数個並列状に配置された構成が採用されても良い。このように多孔質軟質体(110)が複数個配置された構成を採用すれば、押出材(101)と多孔質軟質体(110)との接触時間を増大させることができるし、接触時間を適宜調整することが可能である。

【0072】

また、上記実施形態では、多孔質軟質体(110)は、外形形状が略円柱形状(例えばロール状)に形成されていたが、特にこのような形状に限定されるものではない。

【0073】

この発明において、前記軟質体(110)としては、多孔質軟質体が好適に用いられるが、この多孔質軟質体(110)としては、例えば、多孔連通構造を備えた保水性の多孔質軟質体が好ましく用いられる。中でも、連続気泡構造の発泡樹脂成形体が好適である。前記連続気泡構造の発泡樹脂成形体の樹脂素材としては、特に限定されないが、例えばPVA(ポリビニルアルコール)、ポリウレタン、ポリエチレン、ポリスチレン、海綿等が挙げられる。

【0074】

なお、前記軟質体(110)としては、上記実施形態のような多孔質軟質体に限定されるものではなく、前記押出材(101)との接触により接触部位の外形形状が変形可能なものは全て包含される。即ち、前記軟質体(110)としては、連続気泡構造の発泡樹脂成形体等の多孔質軟質体のほか、例えば、図6Aに示した回転軸(111)と同様の回転軸の外周面に多数本の毛が植設されてなる外形形状が略円柱形状の刷毛体等が挙げられる。このような刷毛体は、前記チューブ(101)との接触により接触部位の外形形状が変形可能であるとともに無電解亜鉛めっき液の含浸も可能である(多数本の毛の隙間にめっき液が含浸される)から、前記多孔質軟質体を採用した場合と同様の効果が得られる。

【0075】

また、前記無電解亜鉛めっき液(ジンケート液)(114)としては、例えば、水酸化ナトリウム水溶液に亜鉛華を溶解してなるめっき液、或いは水酸化ナトリウム水溶液に亜鉛華、塩化鉄(3価)、ロッシェル塩を添加してなるめっき液等が挙げられるが、特にこれらに限定されるものではない。 前記亜鉛付着層における単位表面積当たりに存在する亜鉛の付着量は5g/m2以下であることが好ましい。本発明は5g/m2を越える付着量を排除するものではないが、5g/m2以下で優れた耐食性が得られるので、それを越える量の亜鉛を付着させることは経済的な不利をもたらす。また、亜鉛の付着量が増えると腐食深さが深くなるので、耐食性を確保するには腐食代を大きく設計する必要があり、熱交換器の軽量化に逆行することになる。一方、亜鉛の付着量は0.3g/m2を下限値とすることが好ましい。0.3g/m2未満では、犠牲腐食効果が小さくなって耐孔食性の低下が懸念されるためである。特に好ましい下限値は0.5g/m2以上である。なお、亜鉛付着量は、上述したように、多孔質軟質体の回転速度や多孔質軟質体の個数による多孔質軟質体との接触時間、塗布回数(多孔質軟質体の接触回数)、めっき液の塗布から水洗するまでの時間等によって適宜調節することができ、さらにめっき液の濃度または温度によっても調節することができる。

【0076】

また、前記亜鉛付着層は、ヘッダータンクの一部領域であり、防食に必要な部分に形成する。防食に必要な部分とは、熱交換器の外周面に相当する位置である。特に腐食が発生し易い場所として、熱交換器の使用環境の中で、水分および塩分が付着する部分に形成することが好ましく、ヘッダータンクの形状や使用環境に応じて適宜設定する。また、図示例のように複数のヘッダータンクを用いる熱交換器では、腐食環境に応じて亜鉛付着層の面積や亜鉛付着量に差をつけることもできる。

【実施例】

【0077】

〈実施例1〜3〉

まず、図1に示す熱交換器(1)を製作するに際し、入出用ヘッダータンク(2)の第2部材(30)およびターン用ヘッダータンク(3)の第2部材(80)を製作した。

【0078】

JIS A3003のアルミニウムビレットを、押出機から押出すことによって、図4に示す入出用ヘッダータンク用の押出材(101)を得、さらに上述した図6Aおよび図6Bに示す表面めっき処理装置を用い、押出に続いて亜鉛付着層(103)を形成した。なお、前記押出材(101)の連結壁(34)の肉厚は1mmである。

【0079】

即ち、連結壁(34)の外面を下にして押出機(121)から押出材(101)を連続的に押出し、一方受容凹溝(112)を有する多孔質軟質体(110)に無電解亜鉛めっき液(114)を含浸させ、多孔質軟質体(100)を回転させる。そして、前記受容凹溝(112)に押出材(101)の連結壁(34)に嵌め込み、押出による押出材(101)の移動と多孔質軟質体(110)の回転により、連結壁(34)の外面に塗布して亜鉛付着層(103)を形成した。無電解亜鉛めっき液(114)を塗布した押出材(101)は、水をシャワー状に吹き付けて水洗し、熱風乾燥した。このとき、各例の亜鉛付着層(103)における亜鉛付着量は無電解亜鉛めっき液(114)の濃度および温度により調節するものとした。

【0080】

亜鉛付着層(103)を形成した長尺の押出材(101)を第2部材(30)の長さに切断した。切断した押出材(101)に対して部分切除および穴あけ加工を行って図2の形状の第2部材(30)を得た。

【0081】

ターン用ヘッダータンク(3)の第2部材(80)もまた、同じ方法により、押出材(102)の湾曲部(82)(83)の外面に無電解亜鉛めっきによる亜鉛付着層(104)を連続的に形成して所要長さに切断し、部分切除および穴あけ加工を行って図3の形状の第2部材(80)を得た。なお、前記押出材(102)の湾曲部(82)(83)の肉厚は1mmである。

【0082】

各実施例の第2部材(30)(80)の亜鉛付着層における亜鉛付着量を表1に示す。

【0083】

亜鉛付着層(102)(13)を形成したヘッダータンク用の2つの第2部材(30)(80)は、ブレージングシートから別途製作したヘッダータンク用の第1部材(20)(70)、閉鎖キャップ(40)(90)、連通キャップ(50)およびコルゲートフィン(14)、押出材からなる偏平チューブ(12)、ベア材からなるパイプジョイント部材(60)およびサイドパネル(15)とともに、図1に示す熱交換器(1)に組み立て、炉中で加熱してろう付した。このろう付時の加熱により、亜鉛付着層(103)(104)の亜鉛はアルミニウム中に拡散し、亜鉛濃度が表面から内部に向かって漸減するような亜鉛の濃度勾配を有するアルミニウム−亜鉛合金拡散層が形成される。即ち、ろう付された熱交換器(1)において、ヘッダータンク(2)(3)の外側の偏平チューブ(12)が差し込まれていない部分に犠牲腐食層が形成された。

〈比較例〉

押出材(101)(102)に亜鉛めっきによる亜鉛付着層を形成しなかったことを除き、同じ方法でヘッダータンク用の第2部材を製作し、熱交換器を製作した。

【0084】

製作した熱交換器に対し、下記の試験方法および基準で耐食性を評価した。評価結果を表1に示す。

〈耐食性試験〉

ASTM−G85−A3に規定されたSWAAT試験を実施した。腐食試験液は、ASTM D1141による人工海水を作製し、この人工海水に酢酸を添加してpH3に調製した腐食試験液を用いた。また、試験条件は0.5時間噴霧−湿潤1.5時間を1サイクルとし、このサイクルを480時間実施するものとした。

【0085】

前記腐食試験後に以下の基準で耐食性を評価した。

【0086】

○:腐食深さが100μm未満であって長期的に耐食性が良好である。

【0087】

△:腐食深さが150μm未満であって長期的に耐食性が良好であるが、めっきに要する亜鉛量が多くコストの点で不経済である。

【0088】

×:腐食深さが300μm以上であり、長期的な耐食性に劣る。

【0089】

【表1】

【0090】

表1の結果より、めっきによる薄く均一な亜鉛付着層が形成されたヘッダータンクを用いることにより、熱交換器において長期的な耐食性が得られることを確認することができた。しかも、亜鉛めっき処理において、犠牲腐食層が必要とされる部分に選択的にめっき液を接触させることができるので、めっき禁止領域にマスキングをするといった手間も不要である。

【産業上の利用可能性】

【0091】

本発明によって製造された熱交換器用ヘッダータンクは、各種空調機器用熱交換器のヘッダーチューブとして用いられる。

【図面の簡単な説明】

【0092】

【図1】本発明の方法により製造された熱交換器の一実施形態の斜視図である。

【図2】図1の熱交換器において、入出用ヘッダータンクの分解斜視図である。

【図3】図1の熱交換器において、ターン用ヘッダータンクの分解斜視図である。

【図4】図2の入出用ヘッダータンクにおいて、第2部材を製作するための押出材の斜視図である。

【図5】図3のターン用ヘッダータンクにおいて、第2部材を製作するための押出材の斜視図である。

【図6A】本発明の熱交換器用ヘッダータンクの製造方法において、無電解亜鉛めっき処理方法の一例を示す斜視図である。

【図6B】図6Aにおける6B−6B線断面図である。

【符号の説明】

【0093】

1…熱交換器

2…入出用ヘッダータンク(ヘッダータンク)

3…ターン用ヘッダータンク(ヘッダータンク)

4…コア部

12…扁平チューブ(熱交換器用チューブ)

14…コルゲートフィン(フィン)

20、70…第1部材

24、75…差込穴

30、80…第2部材

34…連結壁(一部領域)

82、83…湾曲部(一部領域)

101,102…押出材

103,104…亜鉛付着層

110…多孔質軟質体

111…回転軸

112…受容凹溝

114…無電解亜鉛めっき液

120…移送手段

121…押出機

【技術分野】

【0001】

この発明は、空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるヘッダータンクおよびその製造方法、ならびに該ヘッダータンクを用いて構成された熱交換器に関する。

【0002】

なお、この明細書および特許請求の範囲において、「アルミニウム」の語は、アルミニウムおよびその合金を含む意味で用いる。

【0003】

また、この明細書および特許請求の範囲において、「軟質体」の語は、ヘッダータンクとの接触により接触部位の外形形状が変形可能なものは全て包含する意味で用いており、例えば、連続気泡構造の発泡樹脂軟質成形体のほか、刷毛体なども含む意味で用いている。

【背景技術】

【0004】

自動車に設置される空調機器用熱交換器(エバポレーター、コンデンサ、ラジエーター等)に使用されるアルミニウム製部材は、屋外の様々な雰囲気、環境に晒されるので、腐食防止性、特に孔食防止性に優れていることが要求される。

【0005】

このような孔食防止のために、従来より、アルミニウム芯材の表面に該芯材よりも電位の卑な材料からなる犠牲腐食層を形成し、これによって孔食の進行を犠牲腐食層のみで制御できるようにし、アルミニウム芯材が腐食されずに残存するようにした技術が種々提案されている。

【0006】

例えば、扁平多穴管やヘッダータンクのような管状部材に亜鉛めっきを施して亜鉛めっき層を形成する湿式法(特許文献1参照)や、押出直後の管状部材に亜鉛の金属粉末を吹き付けて押出材の予熱で亜鉛を溶融、拡散せしめ、押出中に連続的に亜鉛を被覆する乾式法が提案されている。乾式法としては粒状の亜鉛を溶射する方法がある(特許文献2参照)。

【特許文献1】特開昭59−205467号公報

【特許文献2】特開昭64−280号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されためっき方法は、処理液に管状部材を浸漬する一般的なめっき方法であるが、管内にも意図しない亜鉛めっき層が形成されて腐食し易くなるとともに、内面が電位的に卑となって耐食性が低下する可能性がある。このような理由から、湿式めっきにより亜鉛層を形成するには、管状部材の内部に処理液は侵入しないように遮断しなければならないという問題点がある。

【0008】

一方、特許文献2に記載された亜鉛溶射法は、必要な部分にのみ亜鉛を付着させることができ、ひいては必要な部分にのみ犠牲腐食層を形成することができる。しかし、溶射する亜鉛粒の大きさが不均一であり、粒径の大きい亜鉛粒が付着した部分では腐食代が増加するため、管状部材を薄肉化することが困難である。

【課題を解決するための手段】

【0009】

熱交換器の製作において、管状部材の表面に亜鉛を薄くかつ均一に付着させ、その後ろう付時の加熱によって均一で薄い犠牲腐食層を形成するのが理想である。

【0010】

本発明は、上述した技術背景に鑑み、ヘッダータンクを構成する部材の必要な部分にのみ薄くかつ均一な亜鉛付着層を形成できる熱交換器用ヘッダータンクの製造方法、およびこの熱交換器用ヘッダータンクを用いる熱交換器の製造方法の提供を目的とする。

【0011】

即ち、本発明は下記[1]〜[9]に記載の構成を有する。

【0012】

[1]アルミニウム製ヘッダータンクの外面の少なくとも一部領域に、無電解亜鉛めっき液が含浸された軟質体を接触させることによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行って亜鉛付着層を形成することを特徴とする熱交換器用ヘッダータンクの製造方法。

【0013】

[2]前記軟質体として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているヘッダータンクの外面の一部領域を、前記多孔質軟質体の受容凹溝内に接触状態に嵌め込むことによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行う前項1に記載の熱交換器用ヘッダータンクの製造方法。

【0014】

[3]前記ヘッダータンクは周方向に分割される複数の部材によって構成され、一部の構成部材に対して無電解亜鉛めっきを行う前項1または2に記載の熱交換器用ヘッダータンクの製造方法。

【0015】

[4]前記ヘッダータンクは、熱交換器用チューブを差し込む差込穴を有する第1部材と、この第1部材と組み合わせることによって管体を形成する第2部材とを有し、前記第2部材に対して無電解亜鉛めっきを行う前項3に記載の熱交換器用ヘッダータンクの製造方法。

【0016】

[5]前記ヘッダータンクは押出材である前項1〜4のいずれかに記載の熱交換器用へダータンクの製造方法。

【0017】

[6]前記押出材を押し出す押出工程に続いて、その押出材に無電解亜鉛めっきを行うめっき工程を連続して行う前項5に記載の熱交換器用ヘッダータンクの製造方法。

【0018】

[7]前記亜鉛付着層における亜鉛付着量が5g/m2以下である前項1〜6のいずれかに記載の熱交換器用ヘッダータンクの製造方法。

【0019】

[8]前項1〜7のいずれかに記載の方法で製造されたことを特徴とする熱交換器用ヘッダータンク。

【0020】

[9]熱交換器用チューブとフィンとを交互に重ねて配置してコア部とし、アルミニウム製ヘッダータンクに前記コア部の熱交換器用チューブを連通状態に連結して熱交換器を仮組みし、仮組みした熱交換器を加熱して前記熱交換器チューブとヘッダータンク、および熱交換器チューブとフィンとをろう付する熱交換器の製造方法において、

前記ヘッダータンクとして、前項8に記載の熱交換器用ヘッダータンクを用い、ろう付時の加熱によって亜鉛付着層の亜鉛をアルミニウム中に拡散させて犠牲腐食層を形成することを特徴とする熱交換器の製造方法。

【発明の効果】

【0021】

上記[1]に記載の発明によれば、ヘッダータックの外面の任意の一部領域に無電解亜鉛めっき液を薄くかつ均一に塗布し、薄くかつ均一な亜鉛付着層を形成することができる。ひいては、薄くかつ均一な犠牲腐食層を形成して、熱交換器において長期に渡って優れた耐食性を得ることができる。

【0022】

上記[2]に記載の発明によれば、受容凹溝にヘッダータンクを嵌め込むことにより軟質体をヘッダータンクに隙間なく接触させることができるため、特に薄くかつ均一な亜鉛付着層を形成することができる。

【0023】

上記[3]に記載の発明によれば、複数の部材で構成されるヘッダータンクにおいて、亜鉛付着層を必要とする部材にのみ無電解亜鉛めっき処理を行えば良く、効率良く処理できる。

【0024】

上記[4]に記載の発明によれば、第2部材に亜鉛付着層を形成することで熱交換器用チューブと第1部材の接合部分を防食できる。

【0025】

上記[5]に記載の発明によれば、ヘッダータンクを押出材で構成することにより効率良くヘッダータンクを製造できる。

【0026】

上記[6]に記載の発明によれば、押出工程とめっき工程とを連続的に行うことにより、押出力を移送手段として利用できるので、装置を簡略化することができる。

【0027】

上記[7]に記載の発明によれば、亜鉛付着層における亜鉛付着量が5g/m2以下となされているため、適正な腐食深さを実現して経済性に優れたヘッダータンクを製造できる。

【0028】

上記[8]に記載の発明によれば、ヘッダータンクの一部領域に薄くかつ均一な亜鉛付着層が形成されているから、ろう付時に加熱によってアルミニウム中に亜鉛を拡散させて犠牲腐食層を形成することができる。

【0029】

上記[9]に記載の発明によれば、ろう付時に加熱によってアルミニウム中に亜鉛が拡散し、ヘッダータンクの外面の一部領域に犠牲腐食層が形成されて、耐食性に優れた熱交換器を製造することができる。

【発明を実施するための最良の形態】

【0030】

図1は、本発明の一実施形態に係る熱交換器用ヘッダータンクを用いたアルミニウム製熱交換器を示す斜視図である。この熱交換器(1)は、自動車用カーエアコンにおける冷凍サイクルのコンデンサ、エバポレーターとして用いられるものであって、マルチフロータイプの熱交換器を構成するものである。

【0031】

以下に、本発明の実施形態を、図面を参照して説明する。なお、全図面を通じて同一部分および同一物には同一符号を付して重複する説明を省略する。また、以下の説明において、隣接する熱交換管どうしの間の通風間隙を流れる空気の下流側(図1に矢印Xで示す方向)を前、これと反対側を後といい、図1の上下を上下というものとする。

【0032】

図1において、熱交換器(1)は、コア部(4)と、このコア部(4)の上下に配置されて冷媒をコア部(4)に入出させる入出用ヘッダータンク(2)と、コア部(4)内でターンさせるターン用ヘッダータンク(3)とを備えている。各部を構成する部材はアルミニウム製である。

【0033】

入出用ヘッダータンク(2)は、前側(通風方向下流側)に位置する入口管(5)と後側(通風方向上流側)に位置する出口管(6)とを備えており、入口管(5)と出口管(6)は一体化されている。また、パイプジョイント部材(60)を介して入口管(5)に導入管(7)が接続され、同じく出口管(6)に排出管(8)が接続されている。一方、ターン用ヘッダータンク(3)は、前側に位置する流入管(9)と後側に位置する流出管(11)とを備えており、流入管(9)と流出管(11)は一体化されている。

【0034】

〔コア部〕

コア部(4)は、左右方向に間隔をおいて並列状に配置された複数の扁平チューブ(12)からなる前後2列のチューブ群(13a)(13b)を備え、各チューブ群(13a)(13b)の隣接する扁平チューブ(12)どうしの間の通風間隙、および各チューブ群(13a)(13b)の左右両端の扁平チューブ(12)の外側にはそれぞれコルゲートフィン(14)が配置され、左右両端のコルゲートフィン(14)の外側にはそれぞれサイドプレート(15)が配置されている。そして、前側チューブ群(13a)の扁平チューブ(12)の上下両端は入口管(5)および流入管(9)に接続され、後側チューブ群(13b)の扁平チューブ(12)の上下両端部は出口管(6)および流出管(11)に接続されている。前記偏平チューブ(12)は押出材から形成されたベア材であり、コルゲートフィン(14)は芯材の両面にろう材層を有するブレージングシートからなる。

【0035】

〔入出用ヘッダータンク〕

図2に示すように、入出用ヘッダータンク(2)において、扁平チューブ(12)が接続される第1部材(20)と、第1部材(20)の上側を覆う第2部材(30)との組付けによって入口管(5)と出口管(6)とが一体に形成され、これらの左端開口は閉鎖キャップ(40)によって閉鎖され、右端開口には連通キャップ(50)を介してパイプジョイント部材(60)が連通状態に取り付けられている。前記第1部材(20)は芯材の両面にろう材層を有するブレージングシートから形成され、前記第2部材(30)は押出材から形成されたベア材よりなる。

【0036】

前記第1部材(20)は、平坦部(21)の前後両側に下方に突出した湾曲部(22)(23)を有し、各湾曲部(22)(23)の縁に立ち上がり壁(22a)(23a)が延設されている。また、各湾曲部(22)(23)には、偏平チューブ用の差込穴(24)が左右方向に間隔をおいて形成され、左右両端部に前記閉鎖キャップ(40)および連通キャップ(50)を組み付けるための方形の嵌合穴(25)(26)が形成されている。また、前記平坦部(21)には、第2部材(30)を組み付けるための複数の貫通穴(27)が穿設されている。

【0037】

前記第2部材(30)は下方に開口した横断面略m字状であり、前壁(32)と、後壁(33)と、これらの間に設けられ入口管(5)と出口管(6)とを連結する垂直状の中間壁(31)と、前壁(32)、中間壁(31)、後壁(33)の上端どうしを一体に連結する略円弧状の連結壁(34)とを備えている。前壁(32)および後壁(33)の下端内面には、前記第1部材(20)の立ち上がり壁(22a)(23a)と係合する係合部(32a)(33a)が形成されている。中間壁(31)の下端面には前記第1部材(20)の貫通穴(27)に嵌め入れられる複数の突起(35)が一体に形成されている。第2部材(30)の後壁(32)の係合部(32a)と中間壁(31)の下端部とは、出口管(6)内を上下2つの空間(6a)(6b)に区画する分流用抵抗板(36)により一体に連結され、この分流用抵抗板(36)には、左右方向に長い複数の冷媒通過穴(37)が穿設されている。また、前記中間壁(31)、係合部(32a)(33a)および分流用抵抗板(36)は、左右の開口端から閉鎖キャップ(40)および連通キャップ(50)の厚み相当分が内方に退入している。さらに、各連結壁(34)の頂部の左右両端部には、前記閉鎖キャップ(40)および連通キャップ(50)を組み付けるための方形の嵌合穴(38)(39)が穿設されている。

【0038】

さらに、前記連結壁(34)の外面には後述の亜鉛付着層(103)が形成されている。

【0039】

前記閉鎖キャップ(40)および前記連通キャップ(50)は、いずれも、芯材の両面にろう材層を有するブレージングシートからなるプレート状部材である。

【0040】

前記閉鎖キャップ(40)は、入口管(5)の左端開口形状に対応する前キャップ(41a)と、出口管(6)の左端開口形状に対応する後キャップ(41b)とが、連結部(41c)を介して一体化されたものである。また、前キャップ(41a)および後キャップ(41b)の下端には第1部材(20)の嵌合穴(25)に嵌め込む角柱形の突起(42)が形成され、上端には第2部材(30)の嵌合穴(38)に嵌め込む角柱形の突起(43)が形成されている。

【0041】

前記連通キャップ(50)は、外形が入口管(5)の右端開口形状に対応し、連結穴(51)を有する前キャップ(52a)と、外形が出口管(6)の右端開口形状に対応し、上部空間(6a)への連通穴(53)を有する後キャップ(52b)とが連結部(52c)を介して一体化されたものである。また、前キャップ(52a)および後キャップ(52b)の下端には第1部材(20)の嵌合穴(26)に嵌め込む角柱形の突起(54)が形成され、上端には第2部材(30)の嵌合穴(39)に嵌め込む角柱形の突起(55)が形成されている。

【0042】

前記パイプジョイント部材(60)は、前記連通キャップ(50)の連通穴(51)(53)に連通する流入口(61)および流出口(62)を有している。

【0043】

前記入出用ヘッダータンク(2)は、第1部材(20)、第2部材(30)、閉鎖キャップ(40)、連通キャップ(50)およびパイプジョイント部材(60)を、次のようにして組み付けることによって形成される。

【0044】

即ち、第1部材(20)の左端の嵌合穴(25)に閉鎖キャップ(40)の突起(42)を嵌合させるとともに右端の嵌合穴(26)に連通キャップ(50)の突起(54)を嵌合させる。さらに、第1部材(20)に第2部材(30)を被せて中間壁(31)の突起(35)を第1部材(20)の平坦部(21)の貫通穴(27)に挿通するとともに、第2部材(30)の左端の嵌合穴(38)に閉鎖キャップ(40)の突起(43)を嵌合させ、右端の嵌合穴(39)に連通キャップ(50)の突起(55)を嵌合させる。これにより、第1部材(20)の平坦部(21)の上面と第2部材(30)中間壁(31)の下面とが当接するとともに、第1部材(20)の立ち上がり壁(22a)(23a)が第2部材(30)の係合部(33a)(33b)に係合し、入口管(5)および出口管(6)が連結された管体となり、さらに前記出口管(6)は分流用抵抗板(36)を境として上部空間(6a)と下部空間(6b)とに区画される。また、前記入口管(5)および出口管(6)の左端開口は閉鎖キャップ(40)によって閉鎖され、右端開口は連通キャップ(50)によって連通状態が確保されている。前記第2部材(30)の係合部(32a)(33a)、中間壁(31)および分流用抵抗板(36)の左右両端は内方に退入しているため、前記閉鎖キャップ(40)および連通キャップ(50)は前記入口管(5)内および出口管(6)内に嵌め込まれた状態となる。さらに、前記入口管(5)および出口管(6)の右端にはパイプジョイント部材(60)を装着する。

【0045】

〔ターン用ヘッダータンク〕

図3に示すように、ターン用ヘッダータンク(3)において、扁平チューブ(12)が接続される第1部材(70)と、第1部材(70)の下側を覆う第2部材(80)との組み付けによって流入管(9)と流出管(11)とが一体に形成され、これらの左右両端は閉鎖キャップ(90)によって閉鎖されている。前記第1部材(70)は芯材の両面にろう材層を有するブレージングシートから形成され、第2部材(80)は押出材から形成されたベア材よりなる。

【0046】

前記第1部材(70)は、前後方向の中央部が上方に突出した横断面円弧状であり、上面壁の前後両側縁に垂下壁(72)(73)が全長にわたって一体に形成されている。前記上面壁の中央の平坦部(71)の両側には、平坦部(71)から垂下壁(72)(73)の下端に至る複数の溝(74)が左右方向に間隔をおいて形成され、隣接する溝(74)の間に偏平チューブ用の差込穴(75)が穿設されている。また、前記平坦部(71)には、第2部材(80)を組み付けるための複数の貫通穴(76)が穿設され、上面壁の左右両端部には閉鎖キャップ(90)を組み付けるための嵌合穴(77)(78)が穿設されている。

【0047】

前記第2部材(80)は上方に開口した横断面略w字状であり、垂直状に立ち上がる中間壁(81)の前後両側に、それぞれ下方に突出する湾曲部(82)(83)を有し、各湾曲部(82)(83)の縁に立ち上がり壁(82a)(83a)が全長にわたって一体に形成されている。前記立ち上がり壁(82a)(83a)の先端部分は、第1部材(70)の垂下壁(72)(73)の内側にかみ合わせるために外面側が減肉されている。また、前記中間壁(81)の左右両端部は閉鎖キャップ(90)の厚み当分が内方に退入して形成され、左右方向に複数の冷媒通過部(84)が中間壁(81)を切り欠いて設けられ、残された中間壁(81)の上端部には第1部材(70)を組み付けるための突起(85)が形成されている。また、前記湾曲部(82)(83)の左右両端部には閉鎖キャップ(90)を組み付けるための嵌合穴(86)(87)が穿設されている。

【0048】

さらに、前記湾曲部(82)(83)の外面には後述の亜鉛付着層(104)が形成されている。

【0049】

前記閉鎖キャップ(90)は、芯材の両面にろう材層を有するブレージングシートからなり、流入管(9)の左右の開口形状に対応する前キャップ(91a)と、流出管(11)の左右の開口形状に対応する後キャップ(91b)とが、連結部(91c)を介して一体化されたものである。また、前キャップ(91a)および後キャップ(91b)の下端には第2部材(80)の嵌合穴(86)(87)に嵌め込む角柱形の突起(92)が形成され、上端には第1部材(70)の嵌合穴(78)(79)に嵌め込む角柱形の突起(93)が形成されている。

【0050】

前記ターン用ヘッダータンク(3)は、第1部材(70)、第2部材(80)、2枚の閉鎖キャップ(90)を、次のようにして組み付けることによって形成される。

【0051】

即ち、第2部材(80)の左右の嵌合穴(86)(87)に閉鎖キャップ(90)の突起(92)を嵌合させる。さらに、第2部材(80)上に第1部材(70)を被せ、中間壁(81)の突起(85)を第1部材(70)の平坦部(71)の貫通穴(77)に嵌合させるとともに、閉鎖キャップ(90)の突起(93)を第1部材(70)の嵌合穴(78)(79)に嵌合させる。

【0052】

これにより、第2部材(80)の中間壁(81)の上面が第1部材(70)の平坦部(71)の内面に当接するとともに、第2部材(80)の立ち上がり壁(82a)(83a)と第1部材(70)の垂下壁(72)(73)とがかみ合った状態で当接し、管体となった流入管(9)および流出管(11)が中間壁(81)および冷媒通過部(84)を介して連通状態に連結される。また、左右の閉鎖キャップ(90)は流入管(9)および流出管(11)内に嵌め込まれた状態で管端を閉鎖する。

【0053】

〔熱交換器の組み立てとろう付〕

熱交換器(1)は、コア部(4)の偏平チューブ(12)の両端を、上述の方法で仮組みした入出用ヘッダータンク(2)およびターン用ヘッダータンク(3)の差込穴(24)(75)に差し込むことによって、図1に示した状態に仮組みされる。そして、この仮組物を炉中で加熱することにより、偏平チューブ(12)、入出用ヘッダータンク(2)の第1部材(20)、閉鎖キャップ(40)、連通キャップ(60)、ターン用ヘッダータンク(3)の第1部材(70)、閉鎖キャップ(90)を構成するブレージングシートのろう材層が溶融して各部材の接続部分がろう付される。

【0054】

このろう付によって、入出用ヘッダータンク(2)の連結壁(34)の外面およびターン用ヘッダータンク(3)の湾曲部(82)(83)の外面に形成された亜鉛付着層(103)(104)の亜鉛がアルミニウム中に拡散し、亜鉛濃度が表面から内部に向かって漸減するような亜鉛の濃度勾配を有するアルミニウム−亜鉛合金拡散層(犠牲腐食層)が形成される。そして、第2部材(30)(80)における犠牲腐食により、偏平チューブ(12)が差し込まれる第1部材(20)(70)を防食し、偏平チューブ(12)と第1部材(20)(70)の接合部分を防食できる。

【0055】

ろう付された熱交換器(1)において、導入管(7)から入出用ヘッダータンク(2)の入口管(5)に入った冷媒は、前側のチューブ群(13a)を通ってターン用ヘッダータンク(3)の流入管(9)に入り、冷媒通過部(84)を通過して流出管(11)に入る。さらに、後側のチューブ群(13b)を通って入出用ヘッダータンク(2)の出口管(6)の下部空間(6b)に入り、冷媒通過穴(37)を通って上部空間(6a)に入り、排出管(8)から排出される。

【0056】

(ヘッダータンク構成部材の製造)

上述した構造の熱交換器(1)において、ろう付前の入出用ヘッダータンク(2)の第2部材(30)およびターン用ヘッダータンク(3)の第2部材(80)は、その外面の一部に無電解亜鉛めっきによる亜鉛付着層(103)(104)が形成されている。かかる亜鉛付着層(103)(104)は、長尺の押出材に対して無電解亜鉛めっきを施して亜鉛付着層(103)(104)を形成した後に所定長さに切断し、さらに下記の機械加工を施して図2および図3に示す形状を得たものである。

【0057】

入出用ヘッダータンク(2)の第2部材(30)は、図4に示す断面形状の入出用ヘッダータンク用の押出材(101)に対し、中間壁(31)の左右両端、係合部(32a)(33a)の左右両端、分流用抵抗板(36)の左右両端を閉鎖キャップ(40)および連通キャップ(50)の厚み相当分を切除して内方に退入させ、中間壁(31)の下端を部分切除し突起(35)を形成し、分流用抵抗板(36)に冷媒通過穴(37)を穿設し、連結壁(34)に嵌合穴(38)(39)を穿設したものである。

【0058】

また、ターン用ヘッダータンク(3)の第2部材(80)は、図5に示す断面形状のターン用ヘッダータンク用の押出材(102)に対し、中間壁(81)の左右両端を閉鎖キャップ(90)の厚み相当分を切除して内方に退入させ、中間壁(81)を所定間隔で切り欠いて冷媒通過部(84)を形成し、残った中間壁(81)の上端部を部分切除して突起(85)を形成し、さらに湾曲部(82)(83)に嵌合穴(86)(87)を穿設したものである。

【0059】

このように、ヘッダータンク、あるいはその構成部材として押出材を用いることにより、効率良くヘッダータンクを製造できる。

【0060】

以下に、押出材に無電解亜鉛めっきを行う方法について、図6Aおよび図6Bを参照しつつ、図4の押出材(101)の連結壁(34)の外面に亜鉛付着層(103)を形成する場合を例に挙げて説明する。これらの図において、(110)は軟質体、(120)は移送手段である。

【0061】

前記移送手段(120)は、押出材(101)の長さ方向に沿って略水平状態で移送する手段であり、本実施形態では、押出機(121)を備えてなる。即ち、押出材(101)は、この押出機(121)の押出口から押し出されることによって略水平状態で移送されるものとなされている。この時、前記押出材(101)は、連結壁(34)を下にして略水平方向に向けて移送される。

【0062】

前記押出機(121)の押出方向の前方位置に、即ち前記押出材(101)の移送方向の前方位置に、多孔質軟質体(110)が配置されている。前記多孔質軟質体(110)としては、例えば多孔連通構造を備えた保水性の多孔質軟質体等が用いられる。本実施形態では、前記多孔質軟質体(110)は外形形状が略円柱形状に形成され、該略円柱形状の多孔質軟質体(110)の軸線位置に回転軸(111)が挿通されて接合固定されている。また、前記多孔質軟質体(110)の外周面における軸線方向の中間位置に周方向に沿って、前記押出材(101)の連結壁(34)の形状に対応して2つの円弧部が連なった受容凹溝(112)が形成されている。この受容凹溝(112)は前記押出材(101)との間に隙間ができないように連結壁(34)の外形よりも小さく設計されている。前記多孔質軟質体(110)は、その軸線方向が、前記押出材(110)の移送方向に対して直交する状態に配置されている。前記回転軸(111)は、回転駆動手段(113)によって所定の回転速度で回転するように制御される。

【0063】

なお、前記多孔質軟質体(110)は、前記チューブ(101)の外面の一部が多孔質軟質体(110)に接触しつつ移送されるのに従動して回転するように構成されていても良い。

【0064】

前記多孔質軟質体(110)の下方位置には、中に無電解亜鉛めっき液(114)を有しためっき浴槽(115)が配置されている。しかして、前記多孔質軟質体(110)の一部が、前記めっき浴槽(115)内の無電解亜鉛めっき液(114)に浸漬されている(図6A、6B参照)。前記めっき浴槽(115)には、供給管(116)を介して所定濃度に調整された無電解亜鉛めっき液(114)が供給されるものとなされる一方、前記めっき浴槽(115)の側壁の上方位置に排出管(117)が取り付けられ、該めっき浴槽(115)からこの排出管(117)を介して無電解亜鉛めっき液(114)がオーバーフロー可能なように構成され、こうして前記めっき浴槽(115)内におけるめっき液(114)の液面が一定高さに保持されるものとなされている。

【0065】

しかして、前記押出機(121)から押出材(101)が押し出されると、該押出材(101)の連結壁(34)が、前記多孔質軟質体(110)の受容凹溝(112)内にこれに接触状態に嵌め込まれた状態で移送される。この時、多孔質軟質体(110)は、軟質であるので、押出材(101)の連結壁(34)との接触によって前記受容凹溝(112)が押し拡げられて、これにより押出材(101)の連結壁(34)と、多孔質軟質体(110)の受容凹溝(112)内面との間に十分な接触状態が確保されるとともに、多孔質軟質体(110)の一部が前記めっき浴槽(115)内の無電解亜鉛めっき液(114)に浸漬されているから、連結壁(34)の外面に無電解亜鉛めっき液(114)が均一に塗布される。また、多孔質軟質体(110)は、回転駆動手段(113)により所定の回転速度で回転させることができるので、この回転速度を調整することによって、連結壁(34)の外面への無電解亜鉛めっき液(115)の塗布量を精度高く所定量に調整することができる。こうして押出材(101)の連結壁(34)の外面に無電解亜鉛めっきが行われて、該領域に亜鉛付着層(103)が形成される(図6A参照)。前記多孔質軟質体(110)と接触した後の移送中の押出材(101)においても亜鉛めっきの反応は進行する。この後、押出材(101)の外面を水洗した後、熱風で乾燥させる。前記水洗により、亜鉛めっきの反応は終了する。また、前記押出材(101)に多孔質軟質体(110)を複数回接触させても良く、接触回数によっても無電解めっき液(114)の塗布量を調節することができる。複数回接触させる場合は、複数回接触させた後に水洗しても良いし、水洗および乾燥させて一旦亜鉛めっき反応を終了させた後に再び接触させても良い。

【0066】

亜鉛付着層(13)が形成された押出材(101)は、所定長さに順次切断し、さらに上述した機械加工を施すことにより、他の部材と組み付けに供する第2部材(30)となる。

【0067】

このように、押出工程とめっき工程とを連続して行うことにより、押出力を移送手段として利用できるので、装置を簡略化することができる。また、本発明において押出工程とめっき工程とを連続して行うとは、押出後であって酸化皮膜が十分に成長していない状態の押出材にめっきを行うことを指す。好ましくは、酸化皮膜が十分に成長していない状態でかつ冷却した後の押出材にめっきを行うのが良い。押出工程の後に巻き取り工程がある場合には、押出工程から巻き取り工程の間にめっき工程があっても良い。このタイミングでめっき工程を実施することにより、亜鉛付着層(103)の密着性を高め、ひいては亜鉛を良好に拡散させることができる。押出工程に続いてめっき工程を行うと、ヘッダータンクの移送速度は押出速度に律速されるが、めっき液塗布後めっき液を除去するまでに時間を調節することで亜鉛付着量を増減させることができる。また、ヘッダータンクが押出材である場合に限らず、長尺の状態で無電解亜鉛めっきした後にヘッダータンクの長さに切断することにより、めっきの作業効率が良く、ひいては熱交換器用ヘッダーチューブを効率良く製造することができる。

【0068】

また、ターン用ヘッダータンク(3)の第2部材(80)もまた、押出材(102)に対して、湾曲部(82)の形状に対応する受容凹溝を有する軟質体(110)を用いて無電解亜鉛めっき液(115)を塗布することによって亜鉛付着層(104)を形成することができる。

【0069】

上記方法によれば、ヘッダータンクの外面に、従来の亜鉛溶射法と比較してより薄くかつ均一に亜鉛を付着させることができる。また、従来の浸漬めっき法のようにヘッダータンクをめっき液に浸漬するものではないから、めっき不要部分にマスキングする必要もなく、任意の所望の部分にのみ亜鉛付着層を形成することができる。またヘッダータンクの形状にも限定されず、図示例のような2つの部材を対向配置して管体となるものであっても、1つの部材で管体であるものでも亜鉛付着層を形成することができる。複数部材に分割されるヘッダータンクでは、亜鉛付着層を必要とする部材に対してのみ無電解亜鉛めっき処理を施せば良いので、効率良くめっき処理を行うことができる。

【0070】

なお、上記実施形態では、移送手段(120)としては、押出機(121)を備えてなる構成が採用されていたが、特にこのような構成に限定されるものではない。例えば、前記移送手段(120)としては、巻取コイルを備えてなる構成が採用されても良い。即ち、前記押出材(101)は、巻取コイルに巻き取られた状態から引き出されて略水平状態で移送されるものとなされていても良い。また、引出速度によってめっき液との接触時間を調節すれば、亜鉛付着量を調節することができる。

【0071】

また、上記実施形態では、多孔質軟質体(110)は、1個配置された構成が採用されているが(図6A参照)、特にこのような配置数に限定されるものではなく、例えば複数個並列状に配置された構成が採用されても良い。このように多孔質軟質体(110)が複数個配置された構成を採用すれば、押出材(101)と多孔質軟質体(110)との接触時間を増大させることができるし、接触時間を適宜調整することが可能である。

【0072】

また、上記実施形態では、多孔質軟質体(110)は、外形形状が略円柱形状(例えばロール状)に形成されていたが、特にこのような形状に限定されるものではない。

【0073】

この発明において、前記軟質体(110)としては、多孔質軟質体が好適に用いられるが、この多孔質軟質体(110)としては、例えば、多孔連通構造を備えた保水性の多孔質軟質体が好ましく用いられる。中でも、連続気泡構造の発泡樹脂成形体が好適である。前記連続気泡構造の発泡樹脂成形体の樹脂素材としては、特に限定されないが、例えばPVA(ポリビニルアルコール)、ポリウレタン、ポリエチレン、ポリスチレン、海綿等が挙げられる。

【0074】

なお、前記軟質体(110)としては、上記実施形態のような多孔質軟質体に限定されるものではなく、前記押出材(101)との接触により接触部位の外形形状が変形可能なものは全て包含される。即ち、前記軟質体(110)としては、連続気泡構造の発泡樹脂成形体等の多孔質軟質体のほか、例えば、図6Aに示した回転軸(111)と同様の回転軸の外周面に多数本の毛が植設されてなる外形形状が略円柱形状の刷毛体等が挙げられる。このような刷毛体は、前記チューブ(101)との接触により接触部位の外形形状が変形可能であるとともに無電解亜鉛めっき液の含浸も可能である(多数本の毛の隙間にめっき液が含浸される)から、前記多孔質軟質体を採用した場合と同様の効果が得られる。

【0075】

また、前記無電解亜鉛めっき液(ジンケート液)(114)としては、例えば、水酸化ナトリウム水溶液に亜鉛華を溶解してなるめっき液、或いは水酸化ナトリウム水溶液に亜鉛華、塩化鉄(3価)、ロッシェル塩を添加してなるめっき液等が挙げられるが、特にこれらに限定されるものではない。 前記亜鉛付着層における単位表面積当たりに存在する亜鉛の付着量は5g/m2以下であることが好ましい。本発明は5g/m2を越える付着量を排除するものではないが、5g/m2以下で優れた耐食性が得られるので、それを越える量の亜鉛を付着させることは経済的な不利をもたらす。また、亜鉛の付着量が増えると腐食深さが深くなるので、耐食性を確保するには腐食代を大きく設計する必要があり、熱交換器の軽量化に逆行することになる。一方、亜鉛の付着量は0.3g/m2を下限値とすることが好ましい。0.3g/m2未満では、犠牲腐食効果が小さくなって耐孔食性の低下が懸念されるためである。特に好ましい下限値は0.5g/m2以上である。なお、亜鉛付着量は、上述したように、多孔質軟質体の回転速度や多孔質軟質体の個数による多孔質軟質体との接触時間、塗布回数(多孔質軟質体の接触回数)、めっき液の塗布から水洗するまでの時間等によって適宜調節することができ、さらにめっき液の濃度または温度によっても調節することができる。

【0076】

また、前記亜鉛付着層は、ヘッダータンクの一部領域であり、防食に必要な部分に形成する。防食に必要な部分とは、熱交換器の外周面に相当する位置である。特に腐食が発生し易い場所として、熱交換器の使用環境の中で、水分および塩分が付着する部分に形成することが好ましく、ヘッダータンクの形状や使用環境に応じて適宜設定する。また、図示例のように複数のヘッダータンクを用いる熱交換器では、腐食環境に応じて亜鉛付着層の面積や亜鉛付着量に差をつけることもできる。

【実施例】

【0077】

〈実施例1〜3〉

まず、図1に示す熱交換器(1)を製作するに際し、入出用ヘッダータンク(2)の第2部材(30)およびターン用ヘッダータンク(3)の第2部材(80)を製作した。

【0078】

JIS A3003のアルミニウムビレットを、押出機から押出すことによって、図4に示す入出用ヘッダータンク用の押出材(101)を得、さらに上述した図6Aおよび図6Bに示す表面めっき処理装置を用い、押出に続いて亜鉛付着層(103)を形成した。なお、前記押出材(101)の連結壁(34)の肉厚は1mmである。

【0079】

即ち、連結壁(34)の外面を下にして押出機(121)から押出材(101)を連続的に押出し、一方受容凹溝(112)を有する多孔質軟質体(110)に無電解亜鉛めっき液(114)を含浸させ、多孔質軟質体(100)を回転させる。そして、前記受容凹溝(112)に押出材(101)の連結壁(34)に嵌め込み、押出による押出材(101)の移動と多孔質軟質体(110)の回転により、連結壁(34)の外面に塗布して亜鉛付着層(103)を形成した。無電解亜鉛めっき液(114)を塗布した押出材(101)は、水をシャワー状に吹き付けて水洗し、熱風乾燥した。このとき、各例の亜鉛付着層(103)における亜鉛付着量は無電解亜鉛めっき液(114)の濃度および温度により調節するものとした。

【0080】

亜鉛付着層(103)を形成した長尺の押出材(101)を第2部材(30)の長さに切断した。切断した押出材(101)に対して部分切除および穴あけ加工を行って図2の形状の第2部材(30)を得た。

【0081】

ターン用ヘッダータンク(3)の第2部材(80)もまた、同じ方法により、押出材(102)の湾曲部(82)(83)の外面に無電解亜鉛めっきによる亜鉛付着層(104)を連続的に形成して所要長さに切断し、部分切除および穴あけ加工を行って図3の形状の第2部材(80)を得た。なお、前記押出材(102)の湾曲部(82)(83)の肉厚は1mmである。

【0082】

各実施例の第2部材(30)(80)の亜鉛付着層における亜鉛付着量を表1に示す。

【0083】

亜鉛付着層(102)(13)を形成したヘッダータンク用の2つの第2部材(30)(80)は、ブレージングシートから別途製作したヘッダータンク用の第1部材(20)(70)、閉鎖キャップ(40)(90)、連通キャップ(50)およびコルゲートフィン(14)、押出材からなる偏平チューブ(12)、ベア材からなるパイプジョイント部材(60)およびサイドパネル(15)とともに、図1に示す熱交換器(1)に組み立て、炉中で加熱してろう付した。このろう付時の加熱により、亜鉛付着層(103)(104)の亜鉛はアルミニウム中に拡散し、亜鉛濃度が表面から内部に向かって漸減するような亜鉛の濃度勾配を有するアルミニウム−亜鉛合金拡散層が形成される。即ち、ろう付された熱交換器(1)において、ヘッダータンク(2)(3)の外側の偏平チューブ(12)が差し込まれていない部分に犠牲腐食層が形成された。

〈比較例〉

押出材(101)(102)に亜鉛めっきによる亜鉛付着層を形成しなかったことを除き、同じ方法でヘッダータンク用の第2部材を製作し、熱交換器を製作した。

【0084】

製作した熱交換器に対し、下記の試験方法および基準で耐食性を評価した。評価結果を表1に示す。

〈耐食性試験〉

ASTM−G85−A3に規定されたSWAAT試験を実施した。腐食試験液は、ASTM D1141による人工海水を作製し、この人工海水に酢酸を添加してpH3に調製した腐食試験液を用いた。また、試験条件は0.5時間噴霧−湿潤1.5時間を1サイクルとし、このサイクルを480時間実施するものとした。

【0085】

前記腐食試験後に以下の基準で耐食性を評価した。

【0086】

○:腐食深さが100μm未満であって長期的に耐食性が良好である。

【0087】

△:腐食深さが150μm未満であって長期的に耐食性が良好であるが、めっきに要する亜鉛量が多くコストの点で不経済である。

【0088】

×:腐食深さが300μm以上であり、長期的な耐食性に劣る。

【0089】

【表1】

【0090】

表1の結果より、めっきによる薄く均一な亜鉛付着層が形成されたヘッダータンクを用いることにより、熱交換器において長期的な耐食性が得られることを確認することができた。しかも、亜鉛めっき処理において、犠牲腐食層が必要とされる部分に選択的にめっき液を接触させることができるので、めっき禁止領域にマスキングをするといった手間も不要である。

【産業上の利用可能性】

【0091】

本発明によって製造された熱交換器用ヘッダータンクは、各種空調機器用熱交換器のヘッダーチューブとして用いられる。

【図面の簡単な説明】

【0092】

【図1】本発明の方法により製造された熱交換器の一実施形態の斜視図である。

【図2】図1の熱交換器において、入出用ヘッダータンクの分解斜視図である。

【図3】図1の熱交換器において、ターン用ヘッダータンクの分解斜視図である。

【図4】図2の入出用ヘッダータンクにおいて、第2部材を製作するための押出材の斜視図である。

【図5】図3のターン用ヘッダータンクにおいて、第2部材を製作するための押出材の斜視図である。

【図6A】本発明の熱交換器用ヘッダータンクの製造方法において、無電解亜鉛めっき処理方法の一例を示す斜視図である。

【図6B】図6Aにおける6B−6B線断面図である。

【符号の説明】

【0093】

1…熱交換器

2…入出用ヘッダータンク(ヘッダータンク)

3…ターン用ヘッダータンク(ヘッダータンク)

4…コア部

12…扁平チューブ(熱交換器用チューブ)

14…コルゲートフィン(フィン)

20、70…第1部材

24、75…差込穴

30、80…第2部材

34…連結壁(一部領域)

82、83…湾曲部(一部領域)

101,102…押出材

103,104…亜鉛付着層

110…多孔質軟質体

111…回転軸

112…受容凹溝

114…無電解亜鉛めっき液

120…移送手段

121…押出機

【特許請求の範囲】

【請求項1】

アルミニウム製ヘッダータンクの外面の少なくとも一部領域に、無電解亜鉛めっき液が含浸された軟質体を接触させることによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行って亜鉛付着層を形成することを特徴とする熱交換器用ヘッダータンクの製造方法。

【請求項2】

前記軟質体として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているヘッダータンクの外面の一部領域を、前記多孔質軟質体の受容凹溝内に接触状態に嵌め込むことによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行う請求項1に記載の熱交換器用ヘッダータンクの製造方法。

【請求項3】

前記ヘッダータンクは周方向に分割される複数の部材によって構成され、一部の構成部材に対して無電解亜鉛めっきを行う請求項1または2に記載の熱交換器用ヘッダータンクの製造方法。

【請求項4】

前記ヘッダータンクは、熱交換器用チューブを差し込む差込穴を有する第1部材と、この第1部材と組み合わせることによって管体を形成する第2部材とを有し、前記第2部材に対して無電解亜鉛めっきを行う請求項3に記載の熱交換器用ヘッダータンクの製造方法。

【請求項5】

前記ヘッダータンクは押出材である請求項1〜4のいずれかに記載の熱交換器用へッダータンクの製造方法。

【請求項6】

前記押出材を押し出す押出工程に続いて、その押出材に無電解亜鉛めっきを行うめっき工程を連続して行う請求項5に記載の熱交換器用ヘッダータンクの製造方法。

【請求項7】

前記亜鉛付着層における亜鉛付着量が5g/m2以下である請求項1〜6のいずれかに記載の熱交換器用ヘッダータンクの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法で製造されたことを特徴とする熱交換器用ヘッダータンク。

【請求項9】

熱交換器用チューブとフィンとを交互に重ねて配置してコア部とし、アルミニウム製ヘッダータンクに前記コア部の熱交換器用チューブを連通状態に連結して熱交換器を仮組みし、仮組みした熱交換器を加熱して前記熱交換器チューブとヘッダータンク、および熱交換器チューブとフィンとをろう付する熱交換器の製造方法において、

前記ヘッダータンクとして、請求項8に記載の熱交換器用ヘッダータンクを用い、ろう付時の加熱によって亜鉛付着層の亜鉛をアルミニウム中に拡散させて犠牲腐食層を形成することを特徴とする熱交換器の製造方法。

【請求項1】

アルミニウム製ヘッダータンクの外面の少なくとも一部領域に、無電解亜鉛めっき液が含浸された軟質体を接触させることによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行って亜鉛付着層を形成することを特徴とする熱交換器用ヘッダータンクの製造方法。

【請求項2】

前記軟質体として、外形形状が略円柱形状に形成されるとともに該略円柱形状の中心軸線を回転軸として回転可能に支持された多孔質軟質体であってその外周面の一部に周方向に沿ってヘッダータンク受容凹溝が形成されてなる多孔質軟質体を用い、

前記移送されているヘッダータンクの外面の一部領域を、前記多孔質軟質体の受容凹溝内に接触状態に嵌め込むことによって、前記ヘッダータンクの一部領域に無電解亜鉛めっきを行う請求項1に記載の熱交換器用ヘッダータンクの製造方法。

【請求項3】

前記ヘッダータンクは周方向に分割される複数の部材によって構成され、一部の構成部材に対して無電解亜鉛めっきを行う請求項1または2に記載の熱交換器用ヘッダータンクの製造方法。

【請求項4】

前記ヘッダータンクは、熱交換器用チューブを差し込む差込穴を有する第1部材と、この第1部材と組み合わせることによって管体を形成する第2部材とを有し、前記第2部材に対して無電解亜鉛めっきを行う請求項3に記載の熱交換器用ヘッダータンクの製造方法。

【請求項5】

前記ヘッダータンクは押出材である請求項1〜4のいずれかに記載の熱交換器用へッダータンクの製造方法。

【請求項6】

前記押出材を押し出す押出工程に続いて、その押出材に無電解亜鉛めっきを行うめっき工程を連続して行う請求項5に記載の熱交換器用ヘッダータンクの製造方法。

【請求項7】

前記亜鉛付着層における亜鉛付着量が5g/m2以下である請求項1〜6のいずれかに記載の熱交換器用ヘッダータンクの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法で製造されたことを特徴とする熱交換器用ヘッダータンク。

【請求項9】

熱交換器用チューブとフィンとを交互に重ねて配置してコア部とし、アルミニウム製ヘッダータンクに前記コア部の熱交換器用チューブを連通状態に連結して熱交換器を仮組みし、仮組みした熱交換器を加熱して前記熱交換器チューブとヘッダータンク、および熱交換器チューブとフィンとをろう付する熱交換器の製造方法において、

前記ヘッダータンクとして、請求項8に記載の熱交換器用ヘッダータンクを用い、ろう付時の加熱によって亜鉛付着層の亜鉛をアルミニウム中に拡散させて犠牲腐食層を形成することを特徴とする熱交換器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【公開番号】特開2009−210141(P2009−210141A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−50512(P2008−50512)

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]